Toutes les machines-outils qui utilisent des abrasifs et des outils abrasifs (tels que des meules, des bandes abrasives, des pierres à aiguiser et des abrasifs) comme outils pour couper des pièces appartiennent à la catégorie des rectifieuses. Toute méthode de traitement utilisant des meules et d'autres abrasifs ou outils de meulage sur des machines à meuler pour couper des pièces, les rendant conformes à des exigences prédéterminées en termes de forme, de précision et de qualité de surface, est appelée meulage.

I. Caractéristiques et gamme de procédés de broyage

1. Caractéristiques du broyage

(1) Bords de coupe irréguliers

Chaque grain abrasif à la surface de la meule agit comme un outil de coupe, la forme, la taille et la distribution de ses arêtes de coupe étant irrégulières et aléatoires. En règle générale, la coupe implique un angle de coupe négatif important et un angle de dépouille faible.

(2) Petit engagement du dos, haute qualité de traitement

En général, l'engagement arrière pendant le meulage est faible et la couche de métal enlevée en une seule fois est mince. Le niveau de tolérance dimensionnelle du processus de rectification est IT7~IT5, et le niveau de tolérance de la couche de métal enlevée en un seul coup est mince. rugosité de la surface est de Ra0,8~0,2μm. En utilisant des méthodes de meulage de haute précision, la valeur de la rugosité de surface peut atteindre Ra0,1~0,006μm.

(3) Vitesse de broyage rapide, température élevée

La vitesse de broyage générale est d'environ 35 m/s et peut atteindre 60 m/s lors du broyage à grande vitesse. Actuellement, les vitesses de meulage atteignent 120 m/s. Cependant, pendant le processus de meulage, la meule exerce une forte pression et une forte friction sur la pièce, générant une grande quantité de chaleur de coupe, la température instantanée dans la zone de meulage atteignant environ 1000℃.

Dans la pratique de la production, les mesures visant à réduire la température de coupe pendant le broyage consistent à ajouter une grande quantité de fluide de coupeLa vitesse de rotation de la meule est réduite de manière appropriée et la vitesse de rotation de la pièce est augmentée.

(4) Forte adaptabilité du traitement par broyage

En ce qui concerne les matériaux de la pièce, le meulage peut traiter des matériaux tendres et durs ; en ce qui concerne les surfaces de la pièce, de nombreuses surfaces peuvent être meulées.

(5) Auto-affûtage de la meule

Au cours du processus de meulage, les grains abrasifs à la surface de la meule s'émoussent progressivement. La résistance à la coupe agissant sur les grains abrasifs augmente, entraînant la rupture et la chute des grains émoussés, exposant ainsi les arêtes tranchantes pour poursuivre la coupe. Il s'agit de l'auto-affûtage de la meule, qui maintient de bonnes performances de coupe.

(6) Force de broyage radial importante

Pendant le meulage, comme de nombreux grains abrasifs participent au meulage en même temps et coupent avec un angle de coupe négatif, la force de meulage radiale est très importante, généralement 1,5~3 fois la force tangentielle. Par conséquent, lors de la rectification de pièces d'arbres, des supports centraux sont généralement utilisés pour améliorer la rigidité de la pièce et réduire les erreurs de traitement dues à la déformation. Au cours de la phase finale du processus de rectification, la rectification légère sans avance radiale est généralement effectuée un certain nombre de fois.

2. Le champ d'application du broyage

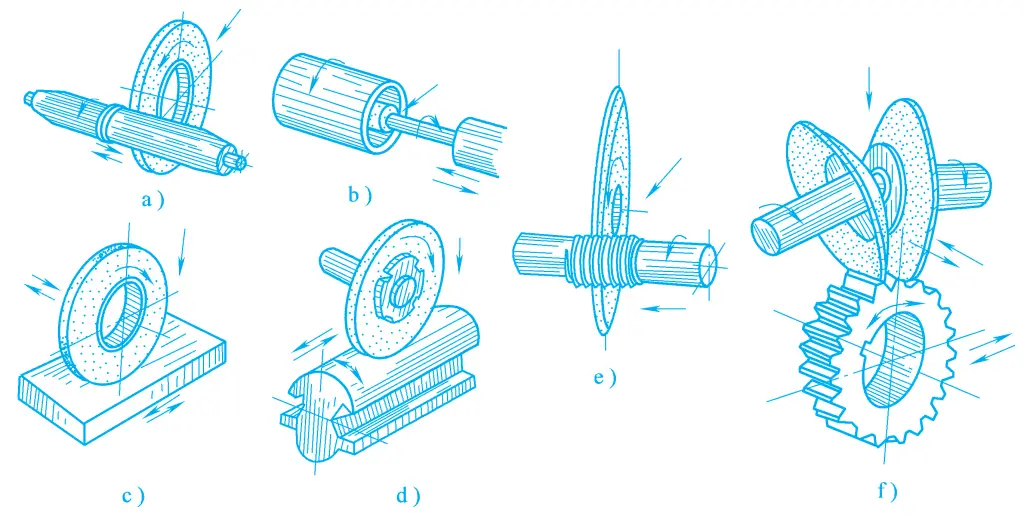

Le champ d'application de la rectification est très large et permet de traiter des surfaces cylindriques internes et externes, des surfaces coniques internes et externes, des surfaces planes, des surfaces façonnées et des surfaces combinées, etc., comme le montre la figure 1.

a) Rectification cylindrique externe

b) Meulage interne

c) Meulage de surface

d) Broyage de forme

e) Meulage des filets

f) Rectification des engrenages

Actuellement, la rectification est principalement utilisée pour la finition, les pièces qui ont été trempées et d'autres matériaux spéciaux de grande dureté, qui ne peuvent pratiquement être traités que par rectification. En outre, la rectification peut également être utilisée pour l'usinage grossier, comme la rectification grossière des surfaces des pièces, l'élimination de la peau dure sur les lingots d'acier et les pièces moulées, le nettoyage des bavures sur les pièces forgées, le polissage des portes et des contremarches sur les pièces moulées, et peut également utiliser des meules minces pour couper des profils de différentes duretés.

En raison du nombre croissant de pièces trempées de haute précision sur les machines modernes, la part de la rectification dans la fabrication des machines modernes augmente. En outre, avec le développement de la technologie de fabrication d'ébauches de précision et l'application de méthodes de rectification à haute productivité, il est devenu possible de terminer certaines pièces directement par rectification, ce qui généralisera l'application de la rectification.

II. Machines à meuler

Les rectifieuses sont les machines-outils les plus diverses et occupent une place très importante dans l'industrie de la fabrication de machines. Outre le traitement de matériaux trempés et d'autres matériaux à dureté élevée, l'usinage de pièces dont le degré de tolérance est supérieur à IT7 sur une rectifieuse est beaucoup plus facile que sur d'autres machines-outils, et également très économique. La possibilité d'obtenir facilement une grande précision lors de la rectification est due au fait que l'outil de rectification peut couper de très fines surépaisseurs de coupe lors de la finition.

En outre, la broche de la rectifieuse adopte des roulements à pression dynamique ou hydrostatiques, qui ont une grande précision de rotation et une grande résistance aux vibrations. Le mouvement d'alimentation de la rectifieuse utilise souvent une transmission hydraulique souple, combinée à un contrôle électrique pour obtenir un fonctionnement semi-automatique et automatique. L'utilisation de dispositifs de mesure automatiques sur les rectifieuses a permis d'améliorer considérablement la fiabilité de la qualité du processus de rectification.

1. Types de rectifieuses

Il existe de nombreux types de machines à meuler, dont les principaux sont les suivants :

(1) Machines de rectification cylindrique extérieure

Les rectifieuses cylindriques externes comprennent les rectifieuses cylindriques externes universelles, les rectifieuses cylindriques externes ordinaires, les rectifieuses cylindriques externes sans centre, etc.

La rectifieuse cylindrique externe universelle de type M1432A est une rectifieuse cylindrique externe universelle de niveau de précision ordinaire qui a fait l'objet d'une amélioration majeure. Elle est principalement utilisée pour rectifier les trous cylindriques externes et internes de pièces cylindriques ou coniques avec des degrés de tolérance IT6 à IT7, avec un diamètre externe de rectification maximum de 320 mm et un diamètre interne de rectification maximum de 100 mm. Elle peut également rectifier les épaulements, les faces d'extrémité et les coins arrondis des arbres étagés.

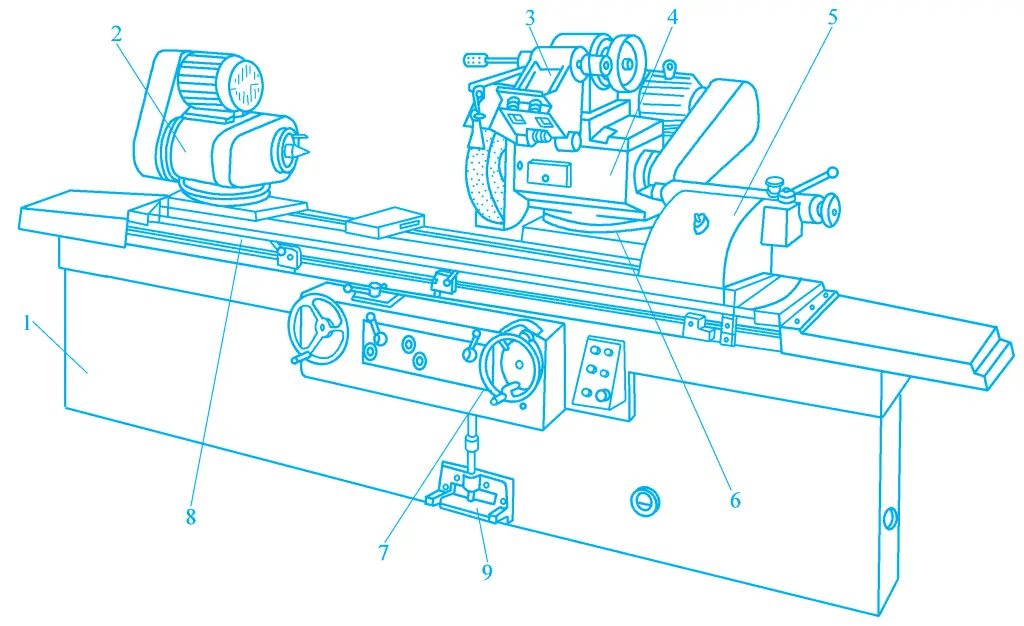

Les valeurs de rugosité de surface sont comprises entre Ra1,25 et 0,08μm. Cette machine possède une large gamme de processus, mais une faible productivité, adaptée à la production de pièces uniques, de petits lots ou à l'utilisation dans les ateliers d'outillage et de réparation de machines. La figure 2 montre la rectifieuse cylindrique extérieure universelle de type M1432A, qui se compose des pièces principales suivantes.

1-lit

2-Poupée

3-Dispositif de meulage interne

Tête à 4 roues

5- Queue de pie

Selle à 6 glissières

7-roue à main

8-Table de travail

Tableau de contrôle des pédales à 9 pieds

1) Lit

Le banc est le support de base de la rectifieuse, équipé de composants tels que la poupée, le châssis de la meule, la contre-poupée et la table de travail. À l'intérieur du banc, des cylindres hydrauliques et d'autres composants hydrauliques commandent le mouvement de la table de travail et de la sellette transversale.

2) Poupée

La poupée est utilisée pour serrer la pièce à usiner et entraîner sa rotation. Lorsque le corps de la poupée tourne à un angle, une courte surface conique peut être rectifiée ; lorsque la poupée tourne de 90° dans le sens inverse des aiguilles d'une montre dans le plan horizontal, une petite surface plane peut être rectifiée.

3) Dispositif de meulage interne

L'accessoire de meulage intérieur est utilisé pour soutenir la broche de la meule pour le meulage des trous intérieurs, entraînée par un moteur de meule intérieur séparé.

4) Cadre de la meule

Le bâti de la meule est utilisé pour supporter et transmettre la rotation à grande vitesse de la broche de la meule. Le bâti de la meule est monté sur la selle, et lors du meulage d'un cône court, la position du bâti de la meule peut être ajustée à ±30° à un certain angle.

5) Contre-pointe

La fonction de la contre-pointe est de soutenir la pièce à travailler avec la pointe (pointe arrière) montée sur le manchon de la contre-pointe et la pointe avant sur la broche de la poupée, afin d'obtenir un positionnement précis de la pièce à travailler.

La contre-pointe utilise la force d'un ressort pour appuyer fermement sur la pièce à usiner, afin de compenser automatiquement l'allongement de la pièce à usiner dû à la dilatation thermique pendant le processus de meulage, évitant ainsi la déformation par flexion de la pièce à usiner et l'usure excessive de l'orifice de la pointe. La rétraction de la douille de la contre-pointe peut être manuelle ou hydraulique.

6) Mécanisme de la selle et de l'alimentation transversale

En tournant le volant d'avance transversale, le mécanisme d'avance transversale entraîne le déplacement latéral de la selle et du bâti de la meule. Le dispositif hydraulique peut également être utilisé pour faire avancer et reculer rapidement le cadre de la meule ou pour assurer une avance de coupe automatique périodique.

7) Table de travail

La table de travail est constituée de deux couches, la table de travail supérieure pouvant tourner d'un angle très faible par rapport à la table de travail inférieure dans le plan horizontal, pour le meulage de longues surfaces coniques avec une petite conicité. La poupée et la contre-poupée sont montées sur la surface de la table de travail supérieure et se déplacent longitudinalement d'avant en arrière le long des glissières du banc, en même temps que la table de travail.

(2) Machine à meuler interne

(3) Machine à rectifier les surfaces

En fonction des différentes méthodes de meulage, les machines de meulage interne peuvent être divisées en machines de meulage interne ordinaires, machines de meulage interne planétaires, machines de meulage interne sans centre, etc.

En fonction des différentes formes de la surface de travail de la meule et de la table de travail, les rectifieuses planes ordinaires peuvent être divisées en rectifieuses planes à table rectangulaire à broche horizontale, rectifieuses planes à table rectangulaire à broche verticale, rectifieuses planes à table rotative à broche horizontale, rectifieuses planes à table rotative à broche verticale, etc.

(4) Meuleuse d'outils

Il s'agit notamment de meuleuses de courbes d'outils, de meuleuses de rainures de trépans, etc.

(5) Machine à affûter les couteaux et les lames

Elle comprend des affûteuses d'outils universelles, des affûteuses de lames de broches, des affûteuses de lames de fraises-mères, etc.

(6) Machine à meuler spécialisée

Il s'agit notamment de meuleuses d'arbres cannelés, de meuleuses de vilebrequins, de meuleuses d'engrenages, de meuleuses de filets, etc.

(7) Autres machines à meuler

Il s'agit de machines à honer, de machines à roder, de ponceuses à bande, de machines-outils de haute précision, de machines à meuler, etc.

2. Mouvement et transmission des rectifieuses

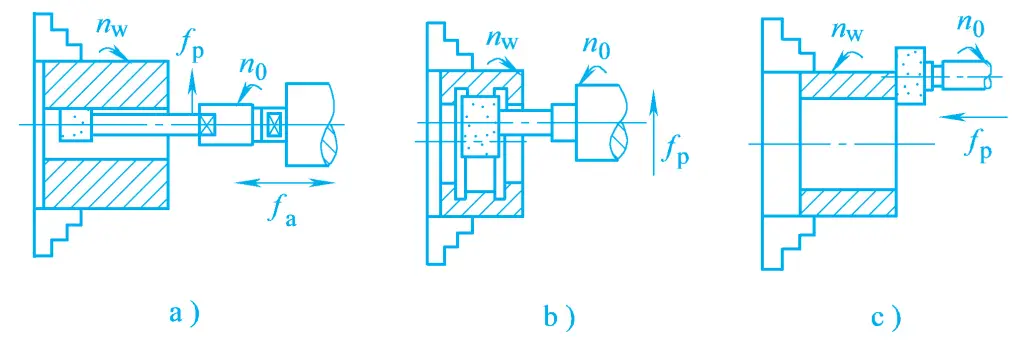

En général, le processus de meulage utilise la rotation à grande vitesse de la meule comme mouvement principal, tandis que le mouvement d'alimentation dépend de la forme de la surface de la pièce à traiter et de la méthode de meulage utilisée. Il peut être complété par la pièce, la meule ou les deux.

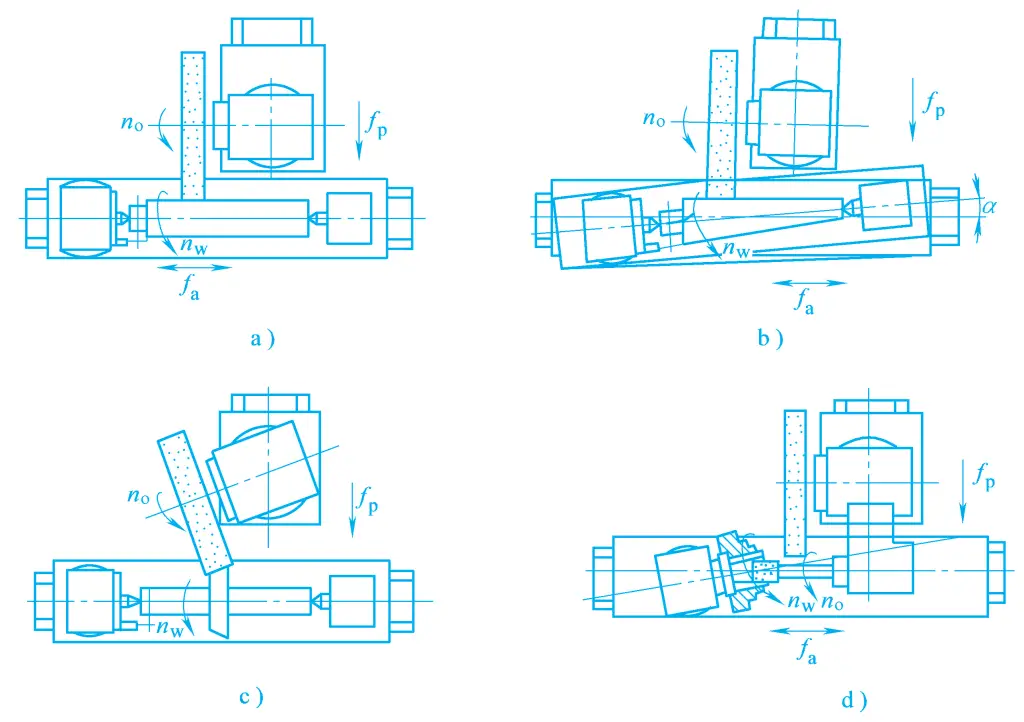

La figure 3 montre plusieurs méthodes de traitement de rectification typiques utilisées sur les rectifieuses cylindriques universelles. Les figures 3a, 3b et 3d utilisent la méthode de rectification longitudinale pour rectifier les surfaces cylindriques externes et les surfaces coniques internes/externes. À ce stade, la machine a besoin de trois mouvements de formation de la surface : le mouvement de rotation de la meule n o le mouvement d'avance longitudinal de la pièce f a et le mouvement d'avance circonférentiel de la pièce n w .

a) Rectification longitudinale des surfaces cylindriques externes

b) La rectification longitudinale permet de rectifier de longues surfaces coniques en tournant la table de travail.

c) Meuler des surfaces coniques courtes avec la méthode d'alimentation en tournant le cadre de la meule.

d) Utilisation de la rectification longitudinale pour rectifier les surfaces coniques internes en tournant la poupée.

La figure 3c montre le meulage de courtes surfaces coniques avec la méthode d'alimentation, où seules la rotation de la meule et le mouvement d'avance circonférentiel de la pièce sont présents. Pour que le traitement réponde à certaines exigences de taille, il est également nécessaire d'effectuer un mouvement d'avance latéral de la meule f p (pour le meulage longitudinal alternatif, il s'agit d'une alimentation périodique intermittente ; pour le meulage en entrée, il s'agit d'une alimentation continue). En outre, la machine-outil dispose de deux mouvements auxiliaires, l'avance et le recul latéraux rapides de la meule et la rétraction du manchon de la contre-pointe, pour faciliter le chargement et le déchargement de la pièce à usiner.

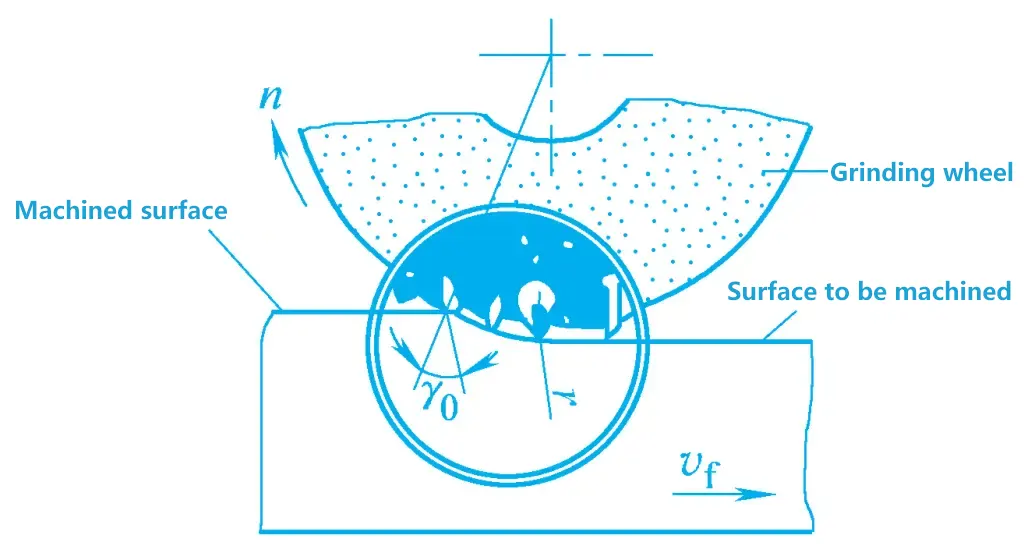

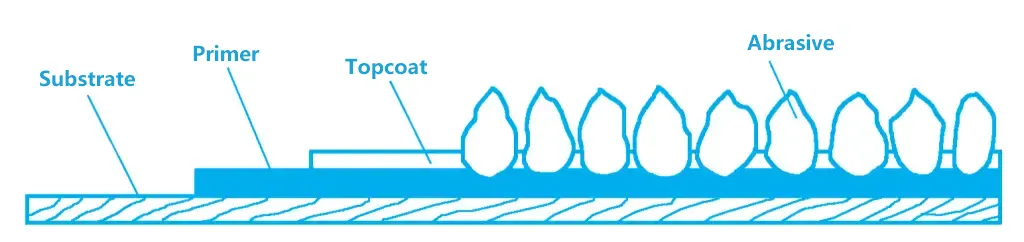

III. Meule

L'outil le plus couramment utilisé dans le processus de meulage est la meule, qui est un outil spécial. Chaque grain abrasif qu'elle contient équivaut à un outil de coupe, et la distribution des grains abrasifs sur la meule est illustrée à la figure 4.

Pendant le meulage, les grains abrasifs saillants aux arêtes vives coupent de fins copeaux à la surface de la pièce ; les grains abrasifs émoussés ou moins saillants ne peuvent que rayer de fines rainures à la surface de la pièce ; les grains abrasifs plus encastrés produisent une friction de glissement avec la surface de la pièce, les deux derniers types de grains abrasifs produisant de la poussière pendant le meulage. Par conséquent, le processus de meulage est différent du processus de coupe général, il n'a pas seulement une action de coupe, mais aussi un effet de traçage et de polissage.

1. Caractéristiques et sélection des meules

La meule est un outil de meulage fabriqué en liant des abrasifs à divers types de liants, puis en les pressant, en les séchant, en les cuisant et en les dressant. Par conséquent, les trois éléments qui constituent la structure de la meule sont les abrasifs, les liants et le maillage des vides, et ses performances sont principalement déterminées par cinq facteurs : les abrasifs, la granularité, les liants, la dureté et la structure.

(1) Abrasifs

Les abrasifs principalement utilisés dans les meules ordinaires sont le corindon et le carbure de silicium. En fonction de leur pureté et des éléments ajoutés, chaque type peut être divisé en différentes variétés. Le tableau 1 énumère les noms, les codes, les principales propriétés et les applications des abrasifs couramment utilisés.

Tableau 1 Performances et domaines d'application des abrasifs couramment utilisés

| Nom du matériau | Code | Principaux éléments | Couleur | Propriétés mécaniques | Stabilité thermique | Plage de broyage applicable | |

| Type de corindon | Corindon brun | A | Al2O3>95% TiO2=2%~3% | Marron | Bonne résistance Dureté élevée | 2100℃ Fusion | Acier au carbone, acier allié, Fonte |

| Corindon blanc | WA | Al2O3>99% | Blanc | Acier trempé, acier rapide | |||

| La cémentation A base de silicium | Carbure de silicium noir | C | SiC>95% | Noir | >1500℃ Oxydation | Fonte, laiton, non-métal Matériaux | |

| Carbure de silicium vert | GC | SiC>99% | Vert | Alliage dur, etc. | |||

| Dureté élevée Abrasif Catégorie | Nitrure de bore | CBN | Nitrure de bore cubique | Noir | Dureté élevée Haute résistance | <1300℃ Stable | Alliage dur, haute Acier rapide |

| Diamant synthétique | SD | Cristal de carbone | Blanc laiteux | >700℃ Graphitisation | Alliage dur, pierre précieuse | ||

(2) Granularité

La granularité est le paramètre indiquant la taille des grains abrasifs de la meule. Il existe deux méthodes pour déterminer la granularité : pour les gros grains abrasifs distingués par tamisage mécanique, la granularité est représentée par le nombre de trous par pouce de longueur du tamis, avec des numéros de grain allant de F4 à F220, plus le numéro de grain est élevé, plus la taille des grains abrasifs est petite ; pour les grains abrasifs fins (également connus sous le nom de micro poudre) déterminés par granulométrie, leurs numéros de grain vont de F230 à F1200, plus le numéro de grain est petit, plus les particules de la micro poudre sont fines.

Le principe de sélection de la granulométrie des grains abrasifs est le suivant :

- Pour le meulage grossier, il convient de choisir une meule avec des grains abrasifs plus grossiers afin d'améliorer la productivité.

- Pour le meulage fin, il convient de choisir une meule dont les grains abrasifs sont plus fins afin d'obtenir une valeur de rugosité de surface plus faible.

- Lorsque la vitesse de la meule est élevée ou que la surface de contact entre la meule et la pièce à usiner est importante, il convient de choisir une meule dont les grains abrasifs sont plus grossiers afin de réduire le nombre de grains abrasifs participant à la coupe en même temps, d'éviter un échauffement excessif et de provoquer des brûlures superficielles sur la pièce à usiner.

- Pour le broyage de matériaux tendres et coriaces métauxLors du meulage de métaux durs et cassants, il convient de choisir une meule à grains abrasifs plus fins afin d'augmenter le nombre de grains abrasifs participant au meulage en même temps et d'améliorer la productivité. Les nombres de grains, les tailles et les domaines d'application couramment utilisés sont indiqués dans le tableau 2.

Tableau 2 Granulométries, dimensions et domaines d'application des abrasifs couramment utilisés

| Catégorie | Nombre de grains | Taille des particules/μm | Domaine d'application |

| Grains abrasifs | F12~F36 | 2000~1180 600 ~ 355 | Meulage grossier Ébavurage |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Broyage grossier Semi-finition, finition | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Semi-finition, finition, honage | |

| Micro poudre | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Rodage, polissage |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Polissage Superfinition | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Polissage, superfinition, finition miroir |

(3) Obligation

La meule est fabriquée en liant les grains abrasifs avec un liant, ce qui lui confère une certaine solidité, une certaine dureté, une certaine porosité et une certaine résistance à la corrosion et à l'humidité. Les noms, codes, propriétés et domaines d'application des liants couramment utilisés sont indiqués dans le tableau 3.

Tableau 3 Noms, codes, propriétés et domaines d'application des liants couramment utilisés

| Reliure | Code | Propriétés | Domaine d'application |

| Céramique | V | Résistance à la chaleur, résistance à la corrosion, porosité élevée, maintien facile de la forme, faible élasticité | Le plus couramment utilisé, il convient à tous les types de traitement par broyage. |

| Résine | B | Résistance plus élevée que les liants céramiques, bonne élasticité, mauvaise résistance à la chaleur | Convient pour le meulage à grande vitesse, la coupe, le rainurage, etc. |

| Caoutchouc | R | Résistance plus élevée que les liants à base de résine, plus élastique, porosité plus élevée. Petite, mauvaise résistance à la chaleur | Convient pour la coupe, le rainurage |

| Métal | M | Résistance maximale, bonne conductivité électrique, moindre usure, mauvais auto-affûtage | Convient aux meules diamantées |

(4) Dureté

La dureté d'une meule correspond à la difficulté qu'ont les grains abrasifs à se détacher de sa surface sous l'action de forces extérieures, c'est-à-dire au degré d'adhérence entre les grains abrasifs et les liants. Une meule dure signifie que les grains abrasifs se détachent difficilement, tandis qu'une meule tendre signifie qu'ils se détachent facilement.

Par conséquent, la dureté d'une meule est principalement déterminée par la force d'adhérence du liant et n'est pas liée à la dureté des grains abrasifs. D'une manière générale, lorsque la structure de la meule est lâche, la teneur en liant est faible et la dureté de la meule est faible, par exemple la dureté d'une meule à liant de résine est inférieure à celle d'une meule à liant de céramique. Les degrés de dureté et les codes des meules sont indiqués dans le tableau 4.

Le principe de sélection de la dureté de la meule est le suivant : plus le matériau de la pièce est dur, plus la meule doit être douce. En effet, les matériaux durs usent facilement les grains abrasifs, ce qui nécessite une meule plus souple pour permettre aux grains abrasifs émoussés de tomber à temps ; plus le matériau de la pièce est tendre, plus la meule doit être dure, afin de ralentir la chute des grains abrasifs et d'améliorer leur action de meulage.

Mais pour le meulage de matériaux tendres tels que les métaux non ferreux, le caoutchouc, la résine, etc., il convient d'utiliser une meule plus tendre pour permettre aux grains abrasifs encrassés de se détacher plus facilement, exposant ainsi de nouveaux grains abrasifs tranchants.

Tableau 4 Classes de dureté et codes des meules

| Degré de dureté | Très doux | Douceur | Moyen | Dur | Très difficile | Extrêmement dur |

| Code | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

En outre, au cours du processus de meulage, lorsque la surface de contact entre la meule et la pièce est plus grande, les grains abrasifs sont plus susceptibles de s'user, et il convient de choisir une meule plus tendre. Pour les pièces à parois minces et les pièces à faible conductivité thermique, il convient de choisir une meule plus tendre.

Par rapport à la semi-finition et à la rectification grossière, une meule plus douce est nécessaire ; mais pour la rectification de précision et la rectification de forme, une meule plus dure est nécessaire pour maintenir le profil de la meule pendant une période plus longue. Dans le traitement mécanique, les degrés de dureté des meules couramment utilisés vont généralement de H à N (moyennement dur~dur).

(5) Structure

La structure d'une meule est liée au rapport de volume entre les grains abrasifs, les liants et les pores. Il s'agit d'un paramètre qui indique le degré de compacité et de relâchement de la structure. La structure d'une meule est indiquée par la taille du numéro de structure, et le pourcentage de volume des grains abrasifs dans l'outil de meulage (c'est-à-dire le taux de grains) est appelé numéro de structure. Les numéros de structure et les domaines d'application des meules sont indiqués dans le tableau 5.

Tableau 5 Numéro d'organisation de la meule

| Numéro de l'organisation | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Taux d'abrasion (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Niveau de densité | Dense | Moyen | Lâches | Pores dilatés | |||||||||||

| Domaine d'application | Charges lourdes, formage, meulage de précision, traitement de matériaux durs et fragiles | Rectification externe, interne, sans centre et rectification d'outils, rectification de pièces trempées et d'arêtes de coupe, etc. | Meulage grossier et meulage de pièces à haute ténacité et faible dureté, adapté au meulage de pièces à parois minces et élancées, ou lorsque la surface de contact de la meule avec la pièce est importante et pour le meulage de surface, etc. | Les non-métaux tels que les métaux colorés, les plastiques, le caoutchouc et les alliages thermosensibles. | |||||||||||

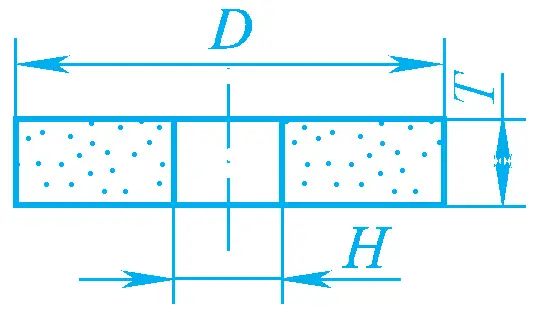

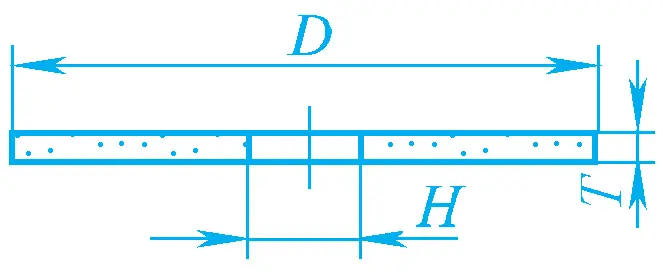

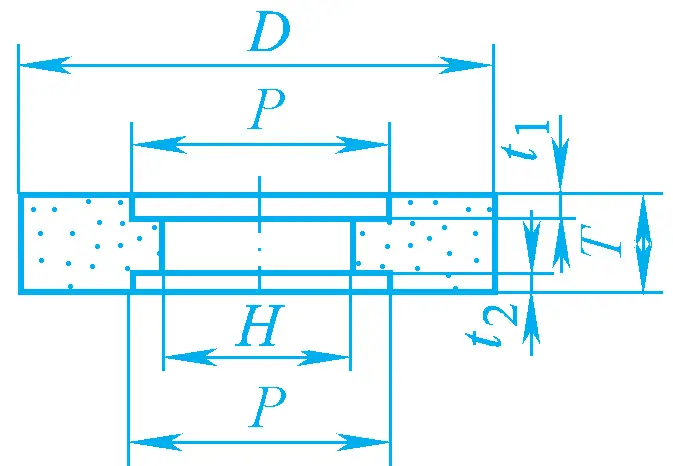

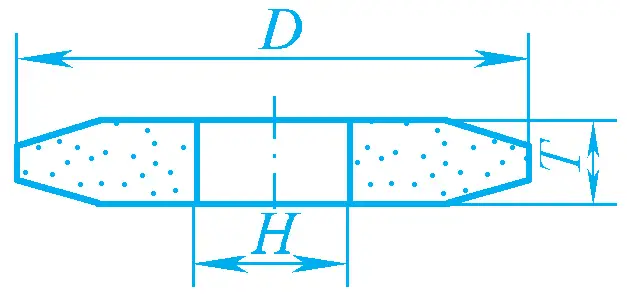

2. Forme et code de la meule

Pour répondre aux besoins de meulage de pièces de formes diverses sur différents types de machines à meuler, les meules se présentent sous de nombreuses formes et tailles. Le tableau 6 présente les formes, codes et dimensions courants des meules ainsi que leurs principales applications.

Tableau 6 Formes, codes et dimensions courants des meules et principales applications (unité : mm)

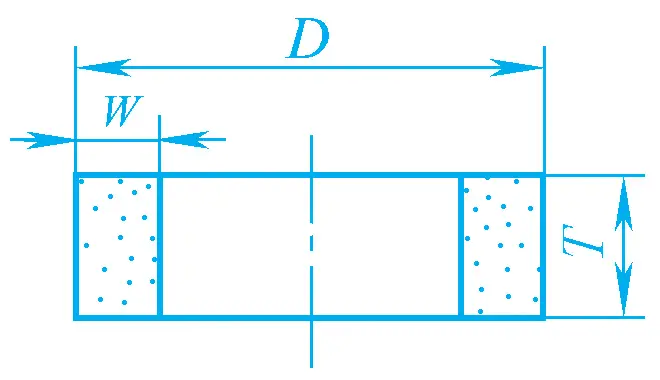

| Type de meule | Forme de la coupe transversale | Modèle | Dimensions principales | Principales applications | ||

| D | T | H | ||||

| Meule droite |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Meulage de diamètres extérieurs, de trous intérieurs, meulage sans centre, meulage de surface et affûtage d'outils |

| Roue de coupe droite |  | 41 | 50~400 | 6~127 | 0.2~5 | Découpage et rainurage |

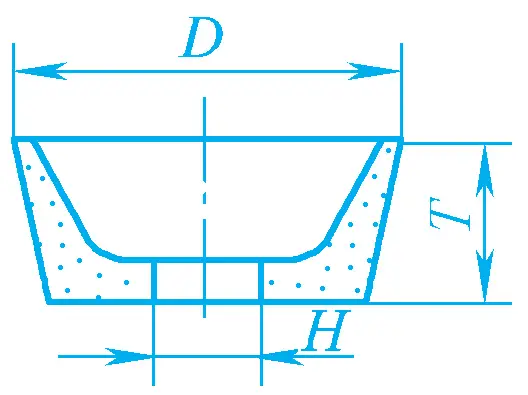

| Meule concave double face n° 1 |  | 7 | 200~900 | 75~ 305 | 50~400 | Rectification des diamètres extérieurs, des meules et des roues de guidage pour la rectification sans centre, et affûtage du dos des outils de tournage |

| Meule à double biseau |  | 4 | 125~500 | 20~ 305 | 8~32 | Rectification des engrenages et des filets |

| Meule cylindrique |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Rectification de surfaces planes |

| Meule en forme de coupe |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Rectification de surfaces planes Affûtage du dos des outils de coupe |

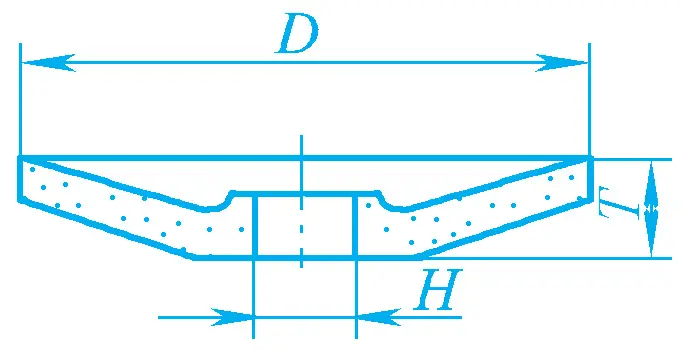

| Meule en forme de disque |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Affûtage de la face avant des outils de coupe |

Les inscriptions sont imprimées sur la face frontale de la meule, dans l'ordre suivant : code de forme, taille, abrasif, numéro de grain, dureté, numéro de structure, liant, vitesse linéaire maximale d'utilisation.

Par exemple, une meule parallèle d'un diamètre extérieur de 300 mm, d'une épaisseur de 50 mm, d'un diamètre d'alésage de 75 mm, d'un corindon brun, d'une granulométrie de 60, d'une dureté L, d'un numéro de structure 5, d'un liant céramique et d'une vitesse linéaire maximale de 35 m/s, serait marquée comme suit :

Meule 1-300×50×75-A/F60-L-5 V-35m/s

3. Inspection, installation, équilibrage et dressage des meules

(1) Inspection des meules

Avant d'installer une meule, il convient de procéder à une inspection externe, suivie d'une écoute des sons indiquant des fissures, afin d'éviter que la meule n'éclate à des vitesses élevées.

(2) Installation des meules

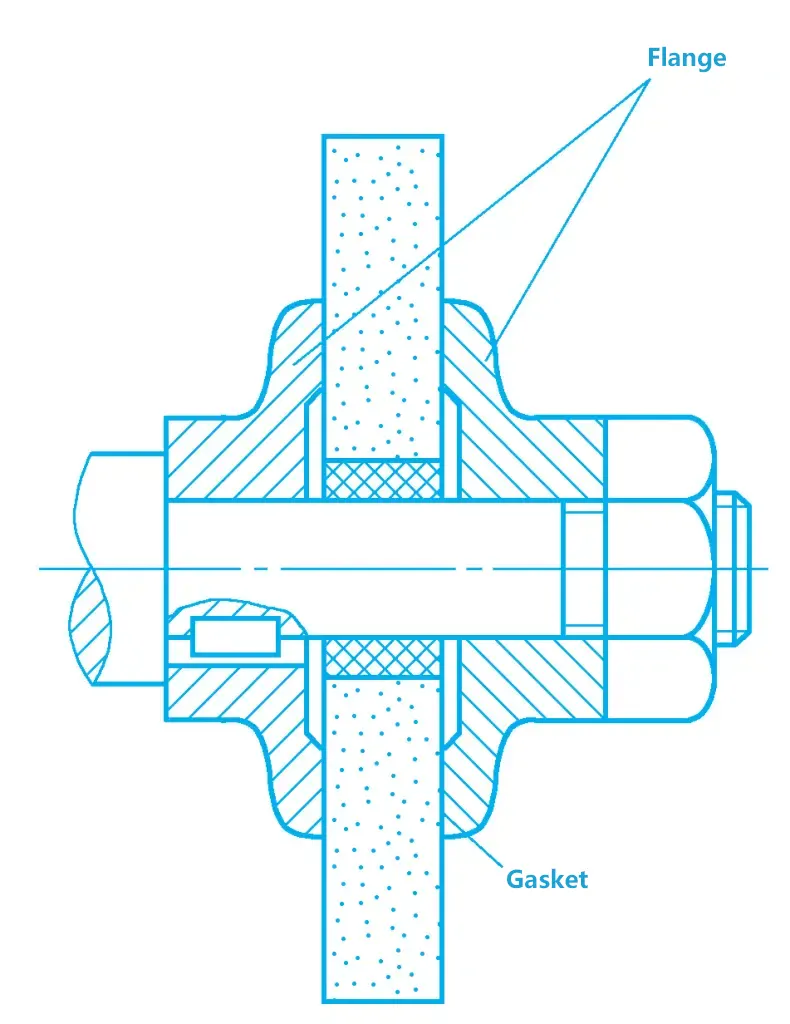

En raison de la diversité des formes et des tailles, il existe différentes méthodes d'installation des meules. Lorsqu'une meule est montée directement sur la broche, le jeu entre le trou intérieur de la meule et l'arbre doit être approprié, généralement entre 0,1 et 0,8 mm.

La meule est fixée à l'aide d'une plaque à bride et d'écrous, un joint en cuir ou en caoutchouc résistant à l'huile, d'une épaisseur de 0,3 à 3 mm, étant placé entre la meule et la plaque à bride, comme le montre la figure 5. Les meules parallèles à grand alésage peuvent d'abord être montées avec une plaque à bride étagée, puis installées sur la broche de la rectifieuse.

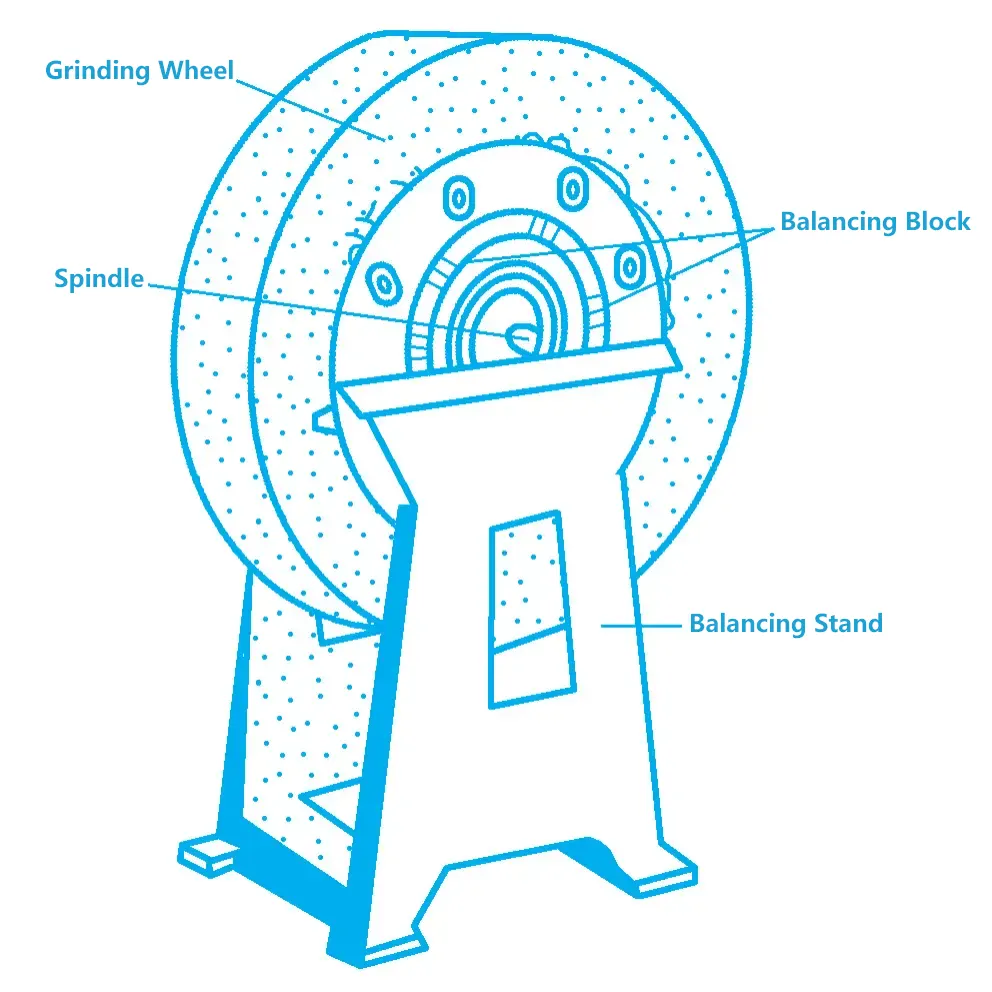

(3) Equilibrage des meules

Pour garantir un fonctionnement sans heurts et des vibrations minimales de la meule, les meules d'un diamètre de 125 mm ou plus nécessitent généralement un réglage de l'équilibre statique. La méthode spécifique consiste à monter la meule sur le mandrin, puis à la placer sur le rail de guidage du cadre d'équilibrage. En cas de déséquilibre, la partie la plus lourde tournera toujours vers le bas. À ce stade, les blocs d'équilibrage situés dans la rainure annulaire sur la face frontale de la bride peuvent être déplacés et ajustés à plusieurs reprises jusqu'à ce que la meule puisse rester immobile dans n'importe quelle position sur le rail de guidage, comme le montre la figure 6.

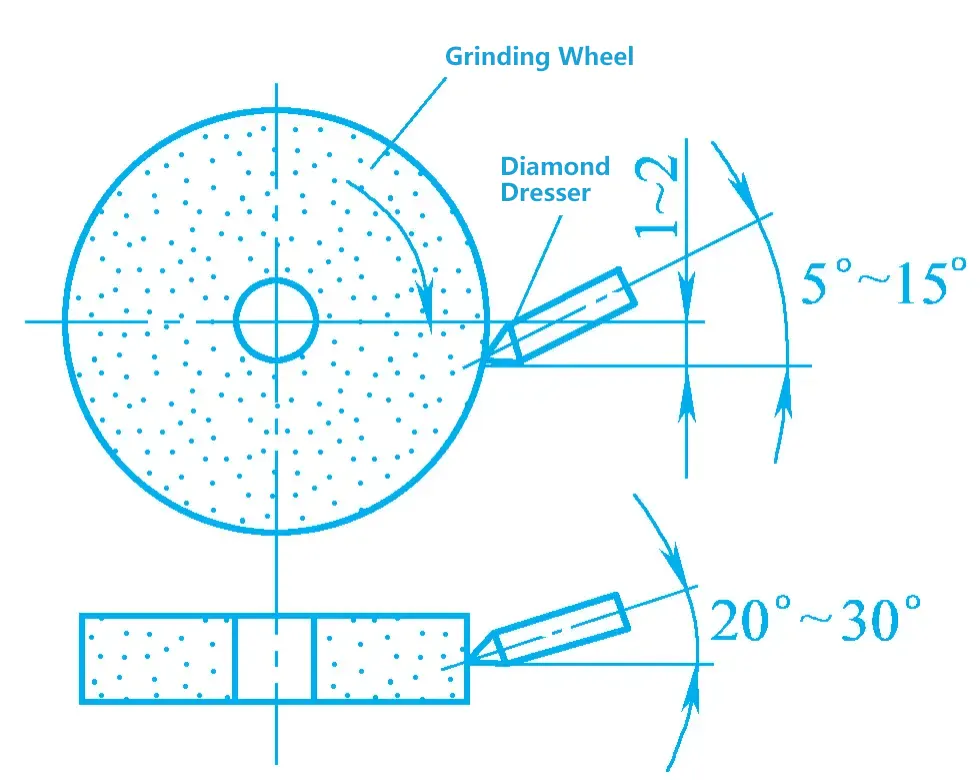

(4) Dressage des meules

Après une certaine période d'utilisation, les grains abrasifs d'une meule s'émoussent, les pores de la surface de la meule se bouchent et la forme géométrique de la meule devient imprécise, ce qui entraîne une baisse de la qualité et de la productivité du meulage. C'est à ce moment-là que la meule doit être dressée. Pendant le dressage, le dresseur diamanté doit être incliné de 5°~15° par rapport au plan horizontal et de 20°~30° par rapport au plan vertical, la pointe du dresseur diamanté se trouvant à 1~2 mm en dessous du centre de la meule, comme le montre la figure 7.

IV. Méthodes de broyage

1. Rectification cylindrique externe

La rectification cylindrique externe utilise la surface circonférentielle externe de la meule pour rectifier la surface rotative externe de la pièce. Elle peut traiter des surfaces cylindriques, des faces d'extrémité (pièces en escalier), ainsi que des surfaces sphériques et des surfaces externes de forme spéciale. La rectification cylindrique externe est généralement effectuée sur des rectifieuses cylindriques externes ou des rectifieuses sans centre, et peut également être réalisée à l'aide d'une ponceuse à bande.

(1) Rectification du diamètre extérieur sur une rectifieuse cylindrique extérieure

1) Serrage de la pièce

Sur une rectifieuse cylindrique extérieure, la pièce peut généralement être serrée à l'aide des méthodes suivantes.

① Serrage de la pièce avec deux centres. La pièce est soutenue par les centres avant et arrière, et la pièce est tournée par le chien engagé dans le plateau, ce qui permet d'obtenir un mouvement d'avance circonférentiel. Cette méthode de serrage permet d'améliorer la précision de rotation et la rigidité de la broche de la pièce, connue sous le nom de méthode de travail "au point mort". Elle se caractérise par un serrage aisé, une grande précision de positionnement et la possibilité d'obtenir facilement une surface usinée plus ronde et une plus grande précision de coaxialité.

② Serrer la pièce à l'aide d'un mandrin auto-centrant à trois mors ou d'un mandrin indépendant à quatre mors. Sur une rectifieuse cylindrique extérieure, un mandrin auto-centrant à trois mors peut être utilisé pour serrer des pièces cylindriques, et d'autres dispositifs de centrage automatique conviennent également pour serrer des pièces cylindriques. Un mandrin indépendant à quatre mors est généralement utilisé pour serrer des pièces irrégulières.

③ Serrer la pièce avec un mandrin. Lors du meulage de pièces de type manchon, le trou intérieur peut être utilisé comme référence de positionnement pour serrer le mandrin.

④ Utiliser un mandrin et un centre pour serrer la pièce. Lorsque la pièce est longue, une extrémité peut être percée d'un trou central, et l'autre extrémité ne peut pas l'être, alors une extrémité peut être serrée à l'aide d'un mandrin, et l'autre extrémité à l'aide d'un centre.

2)Méthodes de rectification cylindrique

Les méthodes courantes de rectification cylindrique comprennent la rectification longitudinale, la rectification transversale, la rectification segmentaire et la rectification profonde.

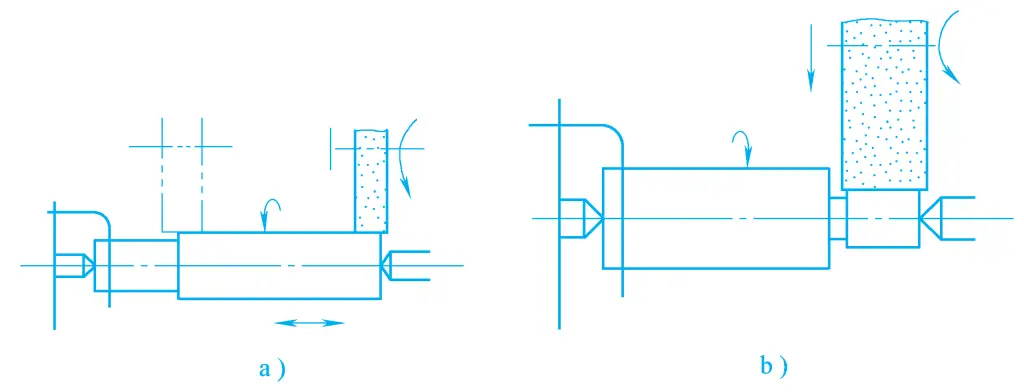

① Méthode de rectification longitudinale

Comme le montre la figure 8a, pendant le meulage, la pièce effectue un mouvement d'avance circonférentiel, tout en se déplaçant longitudinalement avec la table de travail. Après chaque course longitudinale ou course alternative, la meule avance transversalement une fois, et la quantité restante est broyée après plusieurs avances. L'efficacité de la rectification longitudinale est faible, mais elle permet d'obtenir une plus grande précision et des valeurs de rugosité de surface plus faibles.

a) Méthode de rectification longitudinale

b) Méthode de broyage transversal

② Méthode de rectification transversale

Également connue sous le nom de méthode de meulage en plongée, comme le montre la figure 8b. Pendant le meulage, la meule effectue un mouvement d'avance transversal continu ou intermittent, et la pièce effectue un mouvement d'avance circonférentiel. La largeur de la meule étant supérieure à la longueur de la surface de la pièce à rectifier, la meule avance lentement dans le sens transversal jusqu'à ce que la taille requise soit atteinte. L'efficacité du meulage transversal est élevée, mais la force de meulage est importante, la température de meulage est élevée et il faut prévoir une quantité suffisante de liquide de coupe pour le refroidissement.

③ Méthode de rectification segmentaire

Connue également sous le nom de méthode de meulage complet, il s'agit d'une combinaison de meulage longitudinal et de meulage transversal, c'est-à-dire que l'on utilise d'abord la méthode de meulage transversal pour meuler grossièrement la pièce en segments, en laissant une marge de meulage fin pour chaque segment, avec une certaine quantité de chevauchement entre les segments adjacents, et enfin, en utilisant la méthode de meulage longitudinal pour le meulage fin. La méthode de meulage segmentaire combine la grande efficacité du meulage transversal et la bonne qualité du meulage longitudinal.

④ Méthode de broyage profond

Sa caractéristique est que toute la quantité restante est broyée en une seule passe longitudinale. Pendant le meulage, la meule est dressée de manière à avoir une extrémité conique ou étagée (voir figure 9), et la vitesse d'avance circonférentielle de la pièce ainsi que la vitesse d'avance longitudinale sont très lentes. Cette méthode offre une meilleure productivité, mais le dressage de la meule est complexe et la structure de la pièce doit garantir une longueur suffisante pour permettre à la meule d'entrer et de sortir.

a) Meule conique

b) Meule étagée

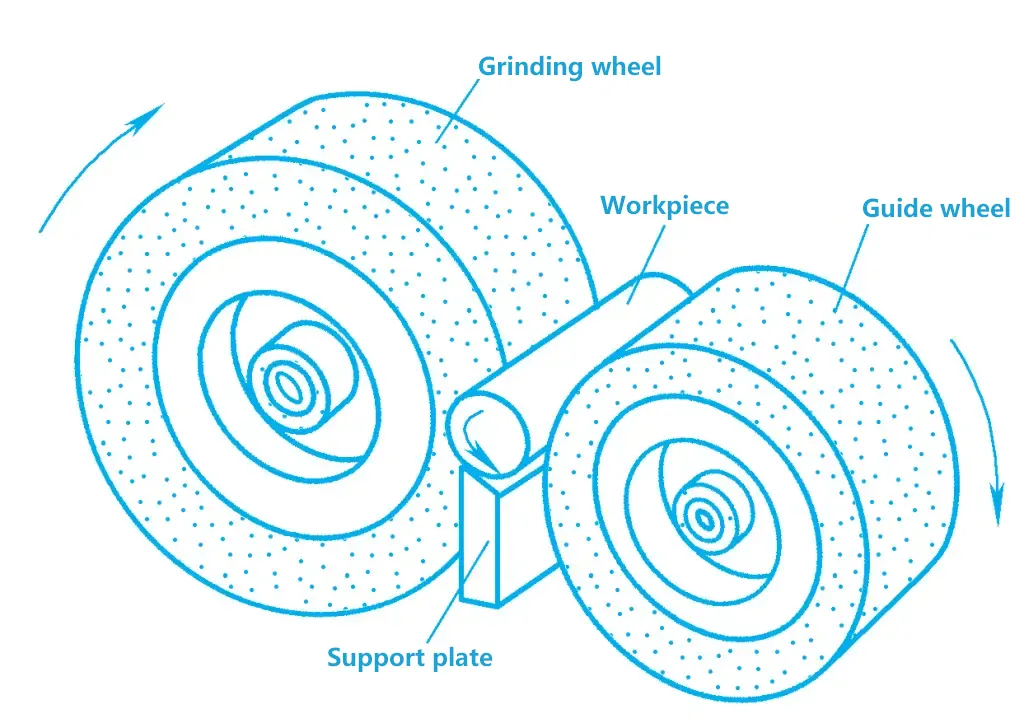

(2) Meulage du diamètre extérieur sur une meule cylindrique sans centre

Comme le montre la figure 10, la pièce est placée sur la plaque de support entre la meule et la roue de guidage, la surface à usiner servant de référence de positionnement, sans qu'il soit nécessaire de percer des trous de positionnement. La pièce est poussée vers la meule par la roue de guidage (qui n'a pas de capacité de coupe et dont le facteur de friction est plus élevé que celui d'une roue en résine ou en caoutchouc), et la friction entre la roue de guidage et la pièce entraîne la rotation de cette dernière. La modification de la vitesse de la roue de guidage permet d'ajuster la vitesse d'avance circonférentielle de la pièce.

En utilisant la rectification cylindrique sans centre, la pièce est facile et rapide à charger et à décharger, la productivité est élevée et l'automatisation est facile à réaliser. Le niveau de tolérance d'usinage peut atteindre IT6 et la valeur de la rugosité de surface est Ra1.25~0.32μm. Cependant, la rectification sans centre ne permet pas d'assurer facilement la précision de position entre les surfaces connexes de la pièce, et ne peut pas non plus être utilisée pour rectifier des pièces en forme d'arbre avec des rainures de clavette ou des encoches.

En outre, le diamètre extérieur peut également être rectifié à l'aide d'une ponceuse à bande. Le ponçage à bande est un nouveau type de méthode de ponçage qui utilise une bande abrasive à grande vitesse comme outil de coupe pour le ponçage. La bande abrasive se compose d'une base, d'un liant et de grains abrasifs, comme le montre la figure 11.

Les matériaux de base courants sont le papier kraft, le tissu (tissu sergé, fibre de nylon, fibre de polyester, etc.) et les combinaisons papier-tissu. Les bandes abrasives à base de papier sont plates et produisent des pièces dont la rugosité de surface est faible ; les bandes abrasives à base de tissu ont une grande capacité de charge ; les bandes abrasives à base de tissu-papier se situent entre les deux.

Le liant (généralement de la résine) comporte deux couches ; après le sablage électrostatique, les grains abrasifs sont collés vers l'extérieur sur la colle inférieure, séchés, puis enduits d'une certaine épaisseur de colle complexe pour fixer la position entre les grains abrasifs, ce qui donne la bande abrasive. La bande abrasive ne comporte qu'une seule couche de grains abrasifs uniformément calibrés, ce qui confère à l'outil de coupe une bonne uniformité et améliore la qualité de l'usinage.

2. Meulage interne

Le meulage du trou intérieur de la pièce à l'aide d'une meule est appelé meulage intérieur. Il peut être effectué sur une rectifieuse intérieure spécialisée ou sur une rectifieuse cylindrique universelle équipée d'une tête de meulage intérieur. La rectification intérieure peut être divisée en méthodes de rectification intérieure ordinaire, de rectification intérieure sans centre et de rectification intérieure planétaire.

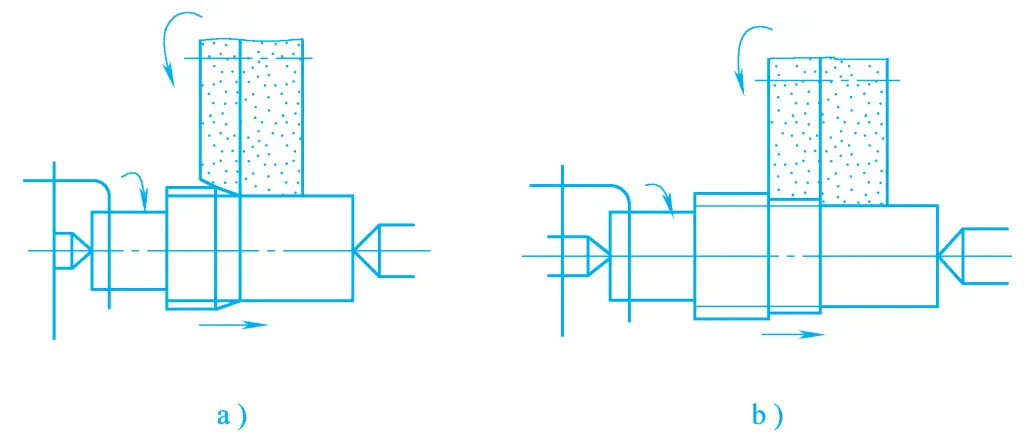

Sur une rectifieuse intérieure ordinaire, qui meule le trou intérieur de la pièce (voir figure 12), la meule tourne à grande vitesse comme mouvement principal nola pièce tourne pour un mouvement d'avance circonférentiel nwEn même temps, la meule ou la pièce se déplace d'avant en arrière le long de son axe pour un mouvement d'avance longitudinal faet la meule effectue également un mouvement d'avance radial fp.

a) Meulage longitudinal des trous internes

b) Méthode d'incision pour le meulage des trous internes

c) Meulage des faces frontales

Par rapport à la rectification cylindrique extérieure, la meule et l'arbre de la meule ont un diamètre relativement petit en raison de la limitation du diamètre du trou à traiter. Pour atteindre la vitesse requise de la meule, il est nécessaire d'augmenter la vitesse de l'arbre de la meule, mais cela peut facilement provoquer des vibrations, ce qui affecte la qualité de la surface de la pièce à usiner.

En outre, comme la meule a une grande surface de contact avec la pièce pendant la rectification intérieure, ce qui entraîne une production de chaleur concentrée, de mauvaises conditions de refroidissement et une déformation thermique importante de la pièce, d'autant plus que la broche de la meule est peu rigide et a tendance à se plier et à se déformer, la précision d'usinage de la rectification intérieure n'est pas aussi élevée que celle de la rectification extérieure. Dans la production réelle, des mesures telles que la réduction de l'avance latérale et l'augmentation du nombre de passes de polissage sont souvent utilisées pour améliorer la qualité de l'usinage des trous intérieurs.

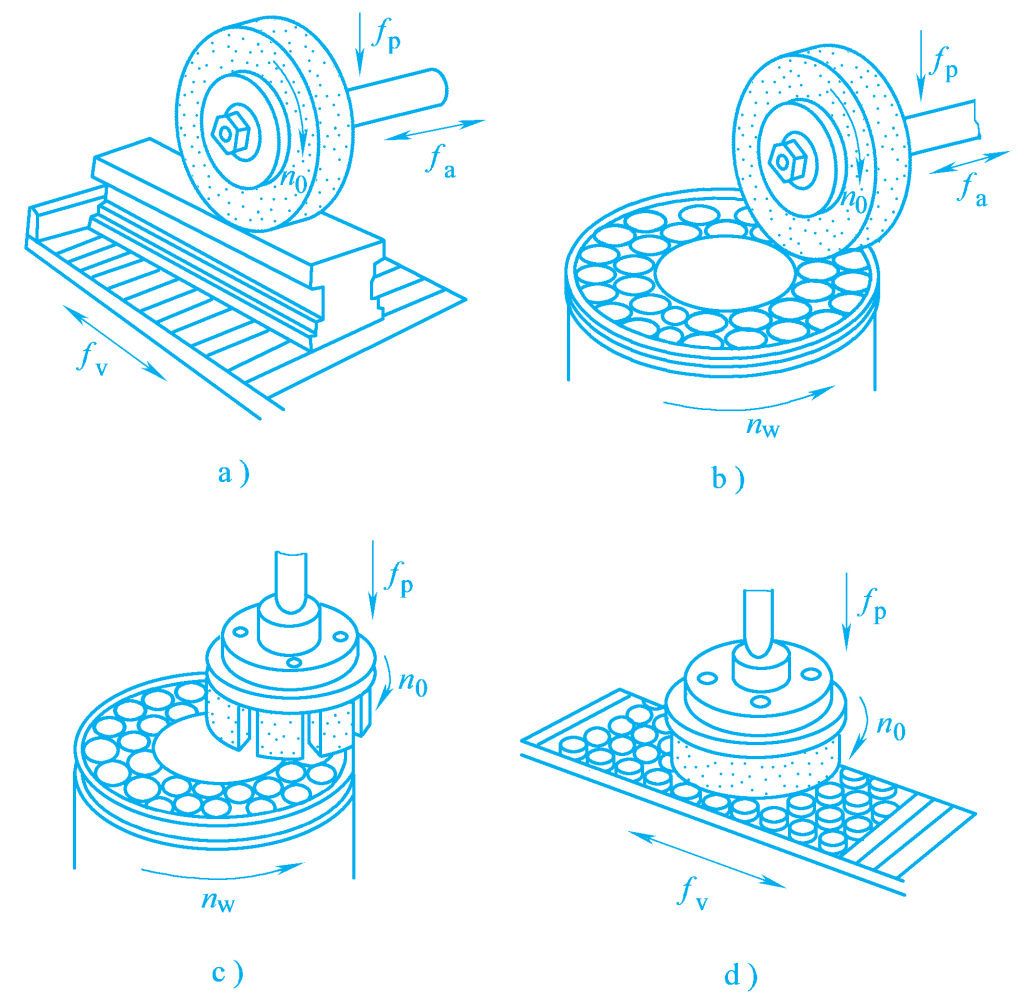

3. Meulage de surface

Il existe quatre méthodes courantes de rectification plane, comme le montre la figure 13. La pièce est serrée sur une table de travail rectangulaire ou circulaire à l'aide d'un mandrin électromagnétique et effectue un mouvement linéaire longitudinal alternatif ou un mouvement d'avance circulaire. En raison de la limitation de la largeur de la meule, celle-ci doit effectuer un mouvement d'avance latéral dans le sens de l'axe. Pour éliminer progressivement tous les excédents de matière, la meule doit également avancer périodiquement dans une direction perpendiculaire à la surface à rectifier.

a) Rectification plane à table rectangulaire à broche horizontale

b) Rectification plane sur table rotative à broche horizontale

c) Rectification plane sur table rotative à broche verticale

d) Rectification plane sur table rectangulaire à broche verticale

Les figures 13a et 13b correspondent à un meulage circonférentiel. Dans ce cas, la zone de contact entre la meule et la pièce est petite, la force de meulage est faible, les conditions d'évacuation des copeaux et de refroidissement sont bonnes, la déformation thermique de la pièce est faible et l'usure de la meule est uniforme, de sorte que la précision de l'usinage est relativement élevée. Cependant, la broche de la meule est en porte-à-faux, sa rigidité est faible et elle ne peut pas utiliser une grande quantité de meulage, d'où une faible productivité.

Les figures 13c et 13d correspondent au meulage de la face frontale, où la meule a une grande surface de contact avec la pièce à usiner et où davantage de grains abrasifs participent au meulage en même temps. En outre, la broche est sous pression, ce qui est relativement rigide et permet d'utiliser une quantité de meulage plus importante, d'où une productivité élevée.

Toutefois, au cours du processus de meulage, la force de meulage est importante, la production de chaleur est significative, les conditions de refroidissement sont médiocres, l'enlèvement des copeaux n'est pas régulier, ce qui entraîne une déformation thermique importante de la pièce, et la face frontale de la meule présente des vitesses linéaires inégales en différents points radiaux, ce qui entraîne une usure inégale de la meule, de sorte que la précision d'usinage de cette méthode de meulage n'est pas élevée.