I. La fonte

Le moulage est le processus qui consiste à remplir une cavité de moule avec un matériau de moulage liquide. Après solidification du métal liquide, le matériau prend une certaine forme.

1. Connaissances de base

- Les procédés de moulage sont divisés en deux catégories principales : le moulage en sable et le moulage spécial.

- Les matériaux de moulage courants sont la fonte, l'acier moulé et les alliages non ferreux.

2. Structure du moule

Les principales structures d'un moule comprennent le moule à sable, le noyau de sable et le système de fermeture.

La cavité du moule est obtenue après avoir retiré le modèle. La surface de jonction entre deux moules est appelée plan de joint. Les noyaux de sable forment les cavités et les trous internes de la pièce moulée, et la partie étendue de l'extrémité du noyau est appelée empreinte du noyau. Le siège du noyau est la cavité du moule où est placée l'empreinte du noyau, et il est fabriqué en même temps que le moule en sable à l'aide du modèle.

Le système d'obturation se compose d'un bassin de coulée, d'ingérats, d'un coulant et d'une carotte de coulée. Les évents sur le moule et le noyau de sable servent à faciliter l'évacuation de l'air pendant la coulée. Pendant la coulée, le métal en fusion est versé dans la porte extérieure, traverse la carotte, la glissière et entre dans la cavité du moule. La colonne montante est placée au point le plus haut de la cavité du moule. Elle sert à observer si le métal liquide a rempli le moule et sert également d'évent.

Le modèle, également appelé moule de coulée, est un équipement utilisé pour former la cavité du moule. Il est généralement fait de bois, de métal ou d'autres matériaux. La forme du modèle est similaire à celle de la pièce moulée, mais diffère en ce sens que les trous et les cavités de la pièce moulée ne sont pas présents sur le modèle ; à la place, des empreintes de noyau sont réalisées. Le modèle d'impression du noyau forme le siège du noyau dans la cavité du moule.

3. Outils manuels de moulage

(1) Outils de moulage couramment utilisés

Pelle en fer, tamis, pilon à sable, grattoir, fil d'aération, crampon et goupille de tirage, nappe, écouvillon, sac à poudre, soufflet à main et pilon pneumatique, etc.

(2) Outils de finition des moules couramment utilisés

Truelle, crochet à sable, outil demi-rond, outil à nez rond, épine à rebord, truelle façonnée, cuillère, cuillère en laiton à double extrémité, etc.

II. Roulage, étirage, pressage

Lors de la production de produits laminés, les lingots répondant aux spécifications requises sont d'abord coulés dans des lingotières, puis chauffés dans un four (1200°C), et enfin laminés en plaques, profilés et tubes dans des laminoirs.

1. Production de profilés et de plaques

Les deux cylindres d'un laminoir à deux hauteurs tournent dans des directions opposées. Les cylindres sans rainures sont utilisés pour le laminage des plaques, tandis que les cylindres avec rainures sont utilisés pour le laminage des profilés.

Comme les cylindres doivent changer de direction après chaque passage dans un laminoir à deux hauteurs, le temps de refroidissement des cylindres est long. Un laminoir à trois hauteurs comporte trois cylindres disposés en ligne verticale, de sorte que les cylindres n'ont pas besoin de changer de sens de rotation entre les passes.

2. Production de fils

Les fils d'un diamètre inférieur à 5 mm peuvent être produits à l'aide d'une tréfileuse. Un anneau Filière de dessin avec un trou en forme d'entonnoir est utilisé pour tréfiler le fil du diamètre désiré. Le fil fin est tréfilé à travers des filières en carbure ou en diamant. En raison de l'écrouissage, le fil a besoin d'un chauffage intermédiaire.

3. Production de tubes

(1) Tubes d'acier soudés

La bande d'acier est formée en forme de tube par des rouleaux de formage, puis passe dans un four à chauffage continu de type tunnel, chauffé à la température de soudage par des brûleurs à gaz disposés sur les côtés, et enfin soudé en un tube sans fin par des rouleaux de soudage.

(2) Tubes d'acier sans soudure

1) Utiliser un laminoir Mannesmann pour percer un billette solide, puis utiliser une méthode spéciale (telle que le laminage à rainures périodiques) pour le laminer aux dimensions de tube souhaitées.

2) La méthode du banc de poussée Erhardt consiste d'abord à extruder une billette d'acier carrée chaude en une billette de tube en forme de coupelle dans une cavité de moule cylindrique, puis à placer la billette de tube sur un long mandrin et à la pousser à travers plusieurs matrices (chacune plus petite que la précédente). Cette méthode permet de produire des tubes à parois minces ayant le même diamètre intérieur.

4. Dessin en profondeur

L'emboutissage consiste à transformer la tôle en formes creuses ou à étirer davantage des corps creux déjà emboutis.

La matrice d'emboutissage se compose d'un poinçon, d'une cavité d'emboutissage et d'un support d'ébauche.

Un bloc d'espacement fixé à la cavité de la matrice centre la tôle. Après le serrage de la tôle par le porte-flan, le poinçon se déplace vers le bas, entraînant la tôle hors de la cavité de la matrice (des coins arrondis apparaissent sur le bord inférieur de la pièce lors de l'emboutissage profond).

Dans les cas où le poinçon sort complètement la pièce de la cavité de la matrice, la pièce peut coller au poinçon lors de sa course de retour. Pour éviter cela, une plaque de décollement est utilisée. Si la pièce reste coincée sur le bord supérieur, un éjecteur à ressort est utilisé pour pousser la pièce vers le haut, hors de la cavité du poinçon.

Seuls les matériaux adaptés à l'emboutissage profond peuvent éviter de se fissurer sous l'effet d'une déformation importante. Ces matériaux doivent présenter une bonne ductilité ainsi qu'une résistance suffisante.

Les pièces présentant un rapport élevé entre la hauteur et la surface de la section transversale doivent être étirées en plusieurs étapes. Le nombre d'étapes d'étirage est déterminé par le principe suivant : pour une pièce cylindrique étirée, le diamètre du poinçon pour l'étirage suivant doit être environ 1/3 plus petit que l'étirage précédent ; le diamètre du premier étirage doit être 1/5 plus petit que le diamètre du matériau.

5. Extrusion vers l'arrière

En fonction des propriétés d'écoulement de certains matériaux, l'extrusion à contre-courant peut être utilisée pour fabriquer des pièces creuses à parois minces à partir de disques (plaques).

Les matériaux adaptés à l'extrusion vers l'arrière comprennent principalement le plomb, le zinc, le cuivre, l'aluminium, les alliages de cuivre et le laiton doux.

Placer dans la cavité de la filière une ébauche en forme de disque dont la section transversale est identique à celle du produit fini. La différence de diamètre entre le poinçon d'extrusion et la cavité de la filière est égale à deux fois l'épaisseur de la paroi du produit fini. Lorsque le poinçon d'extrusion de la presse comprime l'ébauche en forme de disque, le matériau s'écoule à travers la filière. espace entre le poinçon et la matrice dans la direction opposée au mouvement du poinçon.

Pour faciliter l'écoulement du matériau, la face frontale du poinçon d'extrusion présente une certaine convexité ou conicité. Le diamètre du poinçon d'extrusion est inférieur d'environ 0,2 mm au diamètre intérieur de la pièce. Lors de la course de retour du poinçon, la plaque de décollement retire la pièce du poinçon. L'extrusion vers l'arrière est une méthode économique pour produire des tubes, des boîtes de conserve et d'autres pièces creuses à parois minces.

III. Le forgeage

Le forgeage est un processus de mise en forme au cours duquel une pression est appliquée à la pièce par le biais du marteau, de l'enclume, du poinçon des machines de forgeage ou des matrices, provoquant une déformation plastique afin d'obtenir la forme et les dimensions souhaitées pour le produit.

1. Principes de base

(1) Changements dans la structure du grain pendant le forgeage

La distribution du flux de fibres dans les pièces forgées est meilleure que dans les pièces usinées, et elles ont une plus grande capacité de charge. L'aptitude à la forge de l'acier diminue à mesure que sa teneur en carbone augmente. Le soufre dans l'acier provoque un raccourcissement à chaud, tandis que le phosphore provoque un raccourcissement à froid, de sorte que la teneur combinée en soufre et en phosphore dans l'acier ne doit pas dépasser 0,1% (fraction de masse).

Lors du forgeage, la résistance à la traction du matériau doit dépasser sa limite d'élasticité.

Dans la zone 1, la déformation des grains est faible ; dans la zone 2, la déformation des grains et le glissement sont importants ; dans la zone 3, la déformation des grains et le glissement sont également faibles.

(2) Température de forgeage

Les température de forgeage dépend du matériau de la pièce forgée. Le temps de chauffage de la pièce doit être réduit autant que possible. Une durée ou une intensité de chauffage excessives entraîneront un grossissement et une fragilisation de la structure de l'acier, ce qui réduira sa résistance. L'acier commence à produire des étincelles et à s'écailler lorsqu'il est chauffé à blanc. L'acier surchauffé ne peut pas être forgé. La ductilité de l'acier est particulièrement faible aux températures de revenu (290-350°C).

Le forgeage à froid produit des contraintes intergranulaires qui se manifestent d'abord par un durcissement et finissent par former des fissures. Le recuit peut éliminer les tensions internes. Le cuivre pur peut être forgé à froid. La température de forgeage augmente avec la teneur en éléments d'alliage du cuivre, jusqu'à un maximum de 800°C.

La température de forgeage de l'aluminium est de 400-500°C.

(3) Sources de chaleur

Les principaux types de fours de chauffage utilisés sont les fours à réverbération, les fours à huile lourde et les fours à gaz, les fours de forgeage à gaz de charbon et les fours à résistance.

2. Équipement de forgeage

1) Les équipements de forgeage libre couramment utilisés comprennent les marteaux de forgeage et les presses. Les marteaux de forgeage courants comprennent les marteaux pneumatiques et les marteaux vapeur-air. Les presses les plus courantes sont les presses hydrauliques et les presses à huile.

2) Les équipements de forgeage couramment utilisés comprennent les marteaux de forgeage, les presses à manivelle, les machines à forger les matrices plates, les presses à friction, les presses à vis, les presses à frapper, les machines à laminer les coins, etc.

3. Opérations de forgeage

(1) Forgeage libre

Façonner la pièce à l'aide d'outils de forgeage simples.

(2) Tirer

Tout d'abord, utilisez un ciseau de forgeron pour étirer longitudinalement le coin ou le bord de l'enclume, puis aplatissez sur la face de l'enclume.

(3) Contrariant

Après avoir chauffé l'ébauche de forge, il faut d'abord limiter la zone à refouler, puis utiliser un marteau pour refouler sur la face de l'enclume ou sur le support de l'enclume.

(4) Compensation

Il faut d'abord décaler une partie de l'ébauche par rapport à une autre, puis forger la partie décalée pour obtenir la section voulue.

(5) Coupe

Utiliser un ciseau à forger à chaud pour la découpe.

(6) Poinçonnage

Le marteau de poinçonnage enfonce le poinçon dans la pièce, qui tourne autour de son axe et perce le trou sur le tampon de poinçonnage.

(7) Rainurage

Utilisez un ciseau à trous pour fendre d'abord les fentes aux deux extrémités de la pièce, puis élargissez la fente pour obtenir la forme de trou requise.

(8) Soudage à la forge

Le soudage à la forge consiste à assembler deux pièces (acier à teneur en carbone inférieure à 0,2%) en une seule par des méthodes de forgeage à l'état visqueux. Tout d'abord, les pièces à souder par forgeage sont traitées pour obtenir une forme de soudure par morsure ou de soudure par recouvrement, et chauffées à la température de soudage (1300-1400°C), puis la calamine est enlevée et le soudage par forgeage rapide est effectué. La résistance du soudage par forgeage est de 70%-85% de la résistance du matériau de base.

4. Forgeage de matrices

Le forgeage sous pression désigne le processus consistant à chauffer la pièce à la température de forgeage, puis à la façonner de sa forme initiale à la forme requise en une ou plusieurs étapes de forgeage sous pression dans la cavité de la matrice.

Après la fermeture des matrices, le matériau remplit la cavité de la matrice et le matériau excédentaire est extrudé sous forme de bavure. Au cours du forgeage, la matière est d'abord refoulée, puis s'écoule dans la cavité et enfin est refoulée dans la forme finale.

En raison du coût élevé des matrices, le forgeage sous pression n'est adapté qu'à la production de masse. Les matériaux adaptés au matriçage sont les aciers alliés et non alliés, le cuivre et les alliages de cuivre, les alliages de magnésium, etc.

La filière se compose d'une filière supérieure et d'une filière inférieure.

Les matrices de forgeage sont des moules permanents. La pièce préformée, chauffée à la température de forgeage, est placée dans la matrice de forgeage et pressée dans la forme de la cavité de la matrice. Les pièces plus grandes ou de forme complexe sont forgées en plusieurs opérations dans plusieurs matrices de forgeage. Les avantages du matriçage sont le faible coût de traitement, la précision des dimensions et une surface relativement lisse.

(1) Matériaux de la matrice

L'acier au carbone trempé à l'eau (avec une teneur en carbone de 0,9% en masse) convient à la fabrication de matrices avec des cavités peu profondes. Pour les déformations plus importantes, on utilise un acier allié au chrome-nickel-molybdène. Les matrices sont fraisées à partir d'acier massif. Pour faciliter le démoulage, l'angle de dépouille sur la matrice est de 1:5 pour les cavités intérieures et de 1:10 pour les cavités extérieures.

En raison du retrait du matériau et de la dilatation thermique de la matrice, un taux de retrait de 1,2%-1,5% doit être pris en compte. La cavité de la matrice est polie et doit être dure, résistante à l'usure, à la chaleur, à la pression et à la fissuration. Selon les exigences de précision, une matrice de forgeage peut produire de 6 000 à 25 000 pièces.

(2) Séquence de travail

Forgeage libre sur la filière - forgeage sous pression - recuit de détente.

Le travail de formage de base est principalement complété par le préforgeage, le forgeage libre et le forgeage avec matrice intermédiaire afin d'améliorer la précision de forgeage de la pièce dans la matrice finale et de prolonger la durée de vie de la matrice finale.

(3) Forgeage à plat

La section transversale du matériau d'origine augmente après le forgeage à plat.

Les deux glissières de la machine de forgeage à plat serrent l'ébauche. La matrice convexe montée sur le chariot principal est utilisée pour le refoulement. Le refoulement multi-gorges ne nécessite qu'un seul chauffage.

Par rapport au matriçage, l'avantage du matriçage à plat est qu'il n'y a pas d'angle de dépouille, qu'il y a moins de pertes par combustion et qu'il est donc plus économique.

IV. Le pliage

Le cintrage est une méthode de formage où l'écoulement (du métal) dans la zone de formage est principalement causé par le moment de flexion.

1. Les principes de base

(1) Changements dans la structure matérielle

Les performances de pliage de la pièce dépendent de la ductilité du matériau de la pièce. De nombreux métaux et alliages peuvent être pliés à froid ; d'autres métaux et alliages doivent être chauffés à une certaine température pour réduire la résistance au pliage. rayon de courburePar exemple, le zinc doit être chauffé à 150°C, et un alliage de magnésium doit être chauffé à 300°C.

Lors de la flexion, les grains intérieurs sont comprimés, les grains extérieurs sont étirés et seule la couche neutre reste inchangée.

Il y a glissement des atomes à l'intérieur des grains. La contrainte de traction sur la couche externe approche la limite de rupture, et il y a une contraction transversale évidente dans la section transversale de la zone de contrainte de traction dans la partie pliée, tandis qu'il y a une contraction longitudinale dans la zone de pression. Par conséquent, l'étirement et la compression de la structure peuvent provoquer non seulement une déformation longitudinale, mais aussi une déformation transversale. L'étirement réduit la section transversale, tandis que la compression l'augmente.

(2) Résistance à la flexion de la pièce à usiner

La résistance à la flexion de la pièce est liée à des facteurs tels que la température, le matériau de la pièce, les dimensions de la section transversale et la position relative par rapport à l'axe de flexion.

La résistance à la flexion est proportionnelle à la largeur de la pièce. Si la largeur double, le nombre de fibres en tension et en compression doit également doubler. Pour un même rayon de courbure, la quantité de fibres en tension et en compression dans le sens de la hauteur est beaucoup plus importante que dans le sens de la largeur, de sorte que la force de courbure requise pour la première doit être beaucoup plus importante que pour la seconde.

(3) Rayon de courbure

Le rayon de courbure ne doit pas être inférieur à la valeur minimale. Le rayon de courbure est lié à l'allongement du matériau, à l'épaisseur de la pièce, à la forme de la section de la pièce et au sens de laminage. Pour les matériaux en barres, le rayon de courbure de l'acier et de l'aluminium mou est de 1,5 fois son épaisseur, celui de l'aluminium dur de 2 à 4 fois son épaisseur et celui du cuivre et des alliages de zinc de 1/3 à 1/2.

En raison de la grande sensibilité à l'entaille de la surface de la plaque lors du pliage, la surface de la plaque doit être lisse et exempte de pores.

Un angle de pliage plus petit est plus avantageux qu'un angle plus grand. Si le rayon et l'angle de cintrage sont inférieurs aux valeurs autorisées, il convient de procéder à un cintrage à chaud.

2. Pliage de tôles

Les petites pièces peuvent être pliées sur un étau de machine. Pour obtenir le rayon de pliage requis, utilisez un bloc de butée aux bords chanfreinés. Si les coins sont pliés trop fortement, des fissures apparaîtront dans la zone pliée de la tôle.

Rayon de courbure minimal = épaisseur de la tôle × facteur de conversion

Facteurs de conversion pour le rayon de courbure minimal

| Matériau | Acier doux | Acier moyennement dur | Cuivre | Laiton | Alliage d'aluminium (trempé) |

| Facteur de conversion | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Exemple : Une plaque d'acier mi-dur de 3 mm d'épaisseur est pliée dans un étau sur une machine-étau. Son rayon de courbure minimal = 3 mm × 0,55 = 1,65 mm.

Processus de pliage :

1) Marquez la pièce et pliez une extrémité à angle droit à l'aide d'un étau.

2) Marquez la hauteur et pliez le deuxième angle droit à l'aide d'une butée en bois.

……

4) Placez une butée en bois et faites le quatrième coude.

La résistance à la flexion est la capacité d'un objet à résister à la déformation par flexion. Les pièces présentant un rapport largeur-hauteur élevé, telles que les cornières et les poutres en I, ont une grande résistance à la flexion. La rigidité peut être augmentée en utilisant des méthodes telles que la formation de rainures, le laminage, le cintrage ou le pliage.

3. Cintrage de tuyaux

Lorsque le rayon de courbure des tuyaux est faible, le tuyau risque de s'aplatir. Pendant le cintrage, il convient d'ajouter du mastic à l'intérieur du tuyau ou d'utiliser un équipement de cintrage doté de roues de guidage. Pour les grands rayons de cintrage, il n'est pas toujours nécessaire d'ajouter du mastic à l'intérieur du tube. Les tubes étirés ou laminés de petit diamètre peuvent être cintrés à froid.

Pour le cintrage à chaud, afin d'éviter les plis, la température de chauffage à l'intérieur du tube doit être plus élevée qu'à l'extérieur. Le rayon de cintrage doit être au moins trois fois supérieur au diamètre du tube. Pour éviter les contraintes de traction et de compression lors du cintrage, le cordon de soudure du tube doit se trouver dans la zone neutre.

4. Pliage de l'acier de construction

L'acier de construction est difficile à plier. Pour plier des cornières, des profilés en U ou des poutres en I dans des angles plus aigus, des encoches doivent être pratiquées au point de pliage et, après le pliage, les bords coupés sont soudés ensemble.

La forme de l'entaille dépend de l'angle de pliage et de l'épaisseur du bord de la cornière. Étant donné que l'intérieur du pli est soumis à une compression, il doit y avoir une certaine distance entre les deux bords biseautés (c'est-à-dire la distance entre les bords coupés a). Cette distance doit être plus importante pour les bords en acier angulaire plus épais et les angles de pliage plus petits.

a=Stanα/2

Pour éviter la compression, il faut percer le métal dans la partie comprimée. Le diamètre du foret d = Sa/100.

L'acier de construction est plié en cercles à l'aide d'une cintreuse d'acier de construction. Les rouleaux supérieurs et inférieurs de cette cintreuse ne sont pas réglables et sont entraînés manuellement ou par un moteur électrique. Le rouleau supérieur est réglable et son réglage permet de modifier le rayon de cintrage.

V. Redressement

Le but du redressage est de réduire les erreurs de rectitude et de planéité des tôles, des fils et des barres.

1. Les principes de base

Les contraintes internes, le chauffage ou le refroidissement unilatéral, l'impact, la frappe et le traitement de coupe unilatéral sont autant de raisons qui provoquent le gauchissement et la torsion des matériaux. Les pièces peuvent être redressées et aplaties par pression, martelage ou chauffage à la flamme.

2. Redressement par martelage ou pression

Choisissez le dressage à froid ou le dressage à chaud en fonction de l'épaisseur du matériau.

Pour les petites forces de redressage, placez la pièce sur une plaque de redressage ; pour les grandes forces, utilisez une machine à redresser.

(1) Planage de la tôle

Les bosses sur les tôles tendres (cuivre, zinc, aluminium) peuvent être aplaties à l'aide d'un marteau en bois, d'un maillet en caoutchouc ou d'un marteau en plastique. Pour les tôles plus dures, martelez le bord extérieur du renflement en spirale de l'intérieur vers l'extérieur pour l'étirer.

Lorsque la tôle passe à travers les rouleaux de redressage, elle est uniformément étirée et comprimée jusqu'à ce qu'elle soit plate. En général, l'utilisation d'une machine à redresser les tôles à rouleaux est plus économique.

(2) Redressement du fil

Pour redresser un fil, on peut le serrer dans un étau et le tirer droit à travers deux blocs de bois, ou utiliser une machine à redresser les fils.

(3) Redressement de barres et de profils

Les machines à redresser les barres et les machines à redresser les profils sont utilisées respectivement.

3. Lissage à la chaleur

Le chauffage à la flamme se présente sous trois formes : le chauffage par points, le chauffage par lignes de points et le chauffage par coins. Le choix de la forme de chauffage dépend de la forme, de la taille et de l'épaisseur de la pièce. La surface déformée est chauffée, c'est-à-dire que le côté le plus long est d'abord chauffé pour augmenter la déformation.

Cependant, dans le même temps, d'importantes contraintes de compression apparaissent en raison de l'augmentation du volume de la zone chauffée. La poursuite du chauffage jusqu'à la limite d'élasticité du matériau entraîne une pression interne qui comprime le côté le plus long. Lors du refroidissement, la partie comprimée se contracte, ce qui permet à la pièce de se redresser. Ce processus est réalisé en combinaison avec le martelage.

Le chauffage par points ou par lignes de points est utilisé pour les tôles et les barres ; le chauffage par coins est utilisé pour les profilés laminés, et le chauffage par coins doit commencer à partir de la pointe du coin.

Le redressement, le cintrage, le martelage et l'étirage peuvent également provoquer un écrouissage du matériau et augmenter sa dureté, ce qui peut être éliminé par le recuit.

VI. L'estampillage

L'emboutissage est un procédé de formage qui utilise des presses et des matrices pour appliquer une force extérieure à la tôle, aux bandes, aux tuyaux et aux matériaux profilés, provoquant une déformation plastique ou une séparation afin d'obtenir des pièces à usiner (pièces embouties) de la forme et des dimensions souhaitées. Il existe notamment des matrices de pliage, des matrices d'enroulement et des matrices de formage.

1. Les matrices

(1) Processus d'estampage

Pendant le formage à froid, la charge exercée sur le bord plié du matériau dépasse sa limite élastique, ce qui déclenche et poursuit la déformation (plastique). Le bord extérieur du matériau subit l'étirement et la contrainte les plus importants pendant le formage à froid. Pour éviter les fissures, on choisit pour le formage à froid des matériaux présentant un allongement élevé et une résistance modérée.

(2) Pliage de la matrice

Les matrices de cintrage peuvent être utilisées pour plier des matériaux en feuilles ou en bandes en acier angulaire, en forme de Z ou de U. Le pliage ne nécessite pas de modifier l'épaisseur du matériau. Les matrices de cintrage se composent d'un poinçon et d'une cavité.

Pour éviter les fissures dans la zone de pliage, le rayon de pliage ne doit pas être inférieur à la valeur minimale autorisée. En raison de l'effet de retour élastique après le pliage, l'angle de pliage formé par le poinçon et la cavité de la matrice doit être légèrement inférieur à l'angle de pliage de la pièce finie. La force de retour élastique de la pièce est liée à des facteurs tels que le rayon de courbure, l'épaisseur du matériau et les propriétés du matériau.

(3) Curling

La tôle peut être transformée en oreilles de charnière, en renforts et en arêtes de renforcement grâce au pliage. Avant le pliage, la tôle doit être pré-pliée (sinon elle serait droite), puis la pièce pré-pliée est insérée et serrée dans la matrice inférieure, et un poinçon de pliage avec le profil correspondant se déplace vers le bas pour effectuer le pliage.

(4) Pliage de la forme

Ce type de matrice permet de plier des corps creux ou des nervures de renforcement de n'importe quelle forme (couvercles de boîtes de conserve, logos de voitures). Les matrices supérieure et inférieure sont fabriquées dans la forme correspondante et la tôle est emboutie dans la forme requise. L'épaisseur de la tôle reste pratiquement inchangée pendant le pliage de la forme.

2. Appuyer sur

Les presses sont classées en fonction du mouvement de montée et de descente du coulisseau : presses à friction, presses à manivelle, presses excentriques, presses hydrauliques, etc. La matrice convexe ou le poinçon supérieur des matrices de découpe et d'étirage est serré sur le coulisseau de la presse. Pour améliorer la précision du traitement, le chariot de la presse doit être guidé avec précision. La matrice concave est montée sur le banc de la presse.

(1) Presse à friction

La presse à friction est une machine polyvalente de traitement de la pression qui est largement utilisée dans diverses industries pour le traitement de la pression. Dans l'industrie de la fabrication mécanique, les presses à friction sont encore plus répandues et peuvent être utilisées pour réaliser des tâches telles que le matriçage, le refoulement, le pliage, le redressage et le pressage de précision. Ce type de presse est également utilisé pour certaines opérations de forgeage sans flamme.

(2) Presse à manivelle, presse excentrique

Le manchon excentrique monté sur le tourillon du vilebrequin est relié à l'arbre d'entraînement par un accouplement à griffes amovible à l'extrémité de l'arbre. En desserrant l'anneau à griffes, le manchon excentrique peut être tourné pour ajuster la longueur de la course.

Ces deux types de presses transforment le mouvement rotatif du moteur en mouvement linéaire du coulisseau par l'intermédiaire d'un vilebrequin ou d'un arbre excentrique via une bielle ou un joint à rotule.

(3) Presse hydraulique

A presse hydraulique est une machine qui utilise un liquide comme fluide de travail, selon le principe de Pascal, pour transmettre de l'énergie et réaliser divers processus. Les presses hydrauliques se composent généralement de trois parties : la machine principale, le système d'alimentation et le système de commande hydraulique.

VII. Tonte

Le cisaillement est un processus qui utilise des outils de coupe à double tranchant pour séparer les matériaux.

1. Coupe aux ciseaux

Les outils généraux utilisent une seule arête de coupe pour découper le matériau de la pièce, tandis que dans le cas de l'outil de travail, il s'agit d'une seule arête de coupe. processus de cisaillementLes deux arêtes de coupe en forme de coin agissent sur le matériau de manière relative. Les deux tranchants en forme de coin des lames supérieure et inférieure glissent l'un sur l'autre par le côté. Dans un premier temps, la pièce est découpée en rainures des deux côtés par les deux arêtes de coupe.

La pression exercée par l'arête de coupe en forme de coin rend la structure du matériau dense. Lorsque la résistance du matériau augmente, la lame ne peut l'entamer qu'à une certaine profondeur. En augmentant encore la pression au-delà de la limite d'élasticité du matériau, la structure se sépare et les deux surfaces de rupture s'écartent l'une de l'autre. La surface séparée de la pièce est irrégulière en raison des différents processus de cisaillement, l'extérieur étant lisse et l'intérieur rugueux et fissuré.

2. Découpe manuelle de matériaux en feuilles simples

Les cisailles à main peuvent être utilisées pour couper des feuilles dont l'épaisseur ne dépasse pas 1,5 mm.

(1) Ciseaux à main droits

Utilisé pour les coupes courtes, droites et légèrement incurvées.

(2) Ciseaux droits

Utilisé pour couper des pièces longues et droites.

(3) Ciseaux à trous

La lame a un bout pointu, utilisé pour couper les courbes intérieures.

(4) Ciseaux ronds

La lame est fine et longue pour s'adapter à différentes formes.

(5) Ciseaux à main électriques

Pendant le fonctionnement, la lame inférieure reste immobile tandis que la lame supérieure effectue le mouvement de coupe.

3. Cisailles manuelles

(1) Ciseaux à levier

Convient à la découpe de grandes pièces.

(2) Cisailles mécaniques

Également connu sous le nom de lame parallèle machine à cisaillerLa lame supérieure se déplace verticalement à l'intérieur d'un rail de guidage. La lame supérieure peut être inclinée ou parallèle à la lame inférieure.

(3) Cisailles circulaires, cisailles courbes

Utilisé pour découper tous les cercles et toutes les courbes. Lors de la découpe de courbes, la feuille est alimentée manuellement.

4. Défauts de cisaillement

Grosses bavures sur le bord de la coupe, consommation élevée de force de cisaillement, écaillage de la lame et déviation de la coupe par rapport à la ligne marquée.

5. Outils de poinçonnage

L'utilisation d'un poinçon pour créer des trous est également un processus de cisaillement. Pour les tôles fines, le carton, les tôles d'acier à ressorts et les bagues d'étanchéité, le poinçonnage est plus rapide que le perçage. Pour les matériaux plus épais, on utilise des machines de poinçonnage à pression, qui sont efficaces et ne produisent pas de copeaux. Les matériaux souples utilisent des matrices de poinçonnage à arêtes pour la création de trous.

VIII. Mise à blanc

Les matrices de découpage se composent d'un poinçon (matrice mâle) et d'une matrice (matrice femelle), qui peuvent découper n'importe quelle forme à partir de matériaux en feuilles. Comme chaque forme nécessite un jeu de matrices, cette méthode convient à la production de masse.

En raison de la déformation à froid du matériau, la tôle est facilement enfoncée lorsqu'elle entre en contact avec le poinçon. Si le poinçon a de petits coins arrondis, le bord inférieur de la feuille aura également de petits coins arrondis. Lorsque le poinçon continue à se déplacer vers le bas, sa force de cisaillement dépasse la résistance au cisaillement du matériau, et la structure du matériau se sépare avec une surface de cisaillement relativement lisse. Avant que le poinçon, l'arête de coupe et l'arête de coupe de la matrice ne se croisent, les surfaces de rupture restantes du matériau se séparent. Le trou de la filière a une structure graduellement effilée.

Le découpage est un procédé de pressage qui utilise une matrice pour séparer une partie du matériau ou de la pièce d'une autre partie du matériau, de la pièce ou des déchets. La découpe est un terme général pour les processus de séparation, y compris le cisaillement, le découpage, le poinçonnage, l'encochage, la fente, la séparation, le ciselage, l'ébarbage, le tongage, la découpe ouverte et la finition.

Le découpage est couramment utilisé pour le traitement direct des rondelles, des pignons de bicyclette, des engrenages d'instruments, des cames, des fourchettes de changement de vitesse, des tableaux de bord, ainsi que des tôles d'acier au silicium pour les moteurs et les appareils électriques, et des connecteurs dans les circuits intégrés.

IX. Opérations de base à l'établi

L'équipement courant pour le travail à l'établi comprend

1) Établi

Le lieu de travail principal des ouvriers d'atelier, utilisé pour placer les pièces à usiner et divers outils et instruments de mesure.

2) Etau d'établi

Fixation universelle utilisée pour maintenir les pièces à usiner.

1. Marquage de la mise en page

Le marquage d'implantation est l'opération qui consiste à marquer les limites de traitement ou à trouver des points de référence et des lignes sur les pièces brutes ou les produits semi-finis en fonction des dimensions requises par les dessins de conception ou les objets réels. Le marquage de la disposition permet de déterminer la marge de traitement et la position de la surface de traitement de la pièce, de vérifier que la forme et les dimensions de l'ébauche sont conformes aux exigences du dessin et de répartir raisonnablement la marge de traitement.

(1) Outils de marquage de la mise en page couramment utilisés

Les outils courants de marquage de la mise en page comprennent les plaques de mise en page, les traceurs, les disques de mise en page, les diviseurs, les poinçons de centrage, les blocs en V et les vérins.

(2) Techniques de base de marquage de la mise en page

L'outil utilisé est une pointe à tracer. La méthode correcte consiste à incliner la pointe de 15° à 20° vers l'extérieur de la règle en acier, tout en l'inclinant de 45° à 75° dans le sens du marquage.

1) Marquer des lignes droites.

Lors du marquage, tenez la règle en acier de la main gauche, saisissez la règle avec le pouce et l'index de la main droite, utilisez le majeur pour appuyer sur la règle de manière à ce que la pointe de la règle soit serrée contre la surface de guidage de la règle, et tirez vers l'arrière de la règle pour tracer une ligne droite claire.

2) Marquer des lignes perpendiculaires.

Les lignes perpendiculaires peuvent être tracées à l'aide d'une construction géométrique, d'une règle carrée ou d'un disque à tracer. La méthode la plus simple consiste à utiliser un côté adjacent comme référence et à tracer facilement une ligne perpendiculaire à l'aide d'une règle carrée.

3) Marquage de lignes parallèles.

Trois méthodes peuvent être utilisées : la méthode géométrique, le marquage à la règle carrée et le marquage au disque à tracer.

4) Marquage des arcs.

L'outil utilisé est un diviseur. Lors de l'utilisation, ajuster les deux pieds du diviseur en les ouvrant avec les deux mains, puis saisir la partie articulée du diviseur avec la main droite. Lorsque vous dessinez un cercle, combinez deux arcs de cercle en dessinant dans le sens des aiguilles d'une montre et dans le sens inverse des aiguilles d'une montre.

5) Poinçonnage au centre.

Pour faciliter l'alignement des pièces lors du traitement ultérieur, les poinçons de centrage doivent être de taille appropriée et uniforme. Le point de poinçonnage doit être au centre de la ligne de traitement et ne pas dévier, car les points de poinçonnage déviants induiront en erreur les compléments de ligne ultérieurs.

Lors de l'utilisation, tenez le poinçon central légèrement incliné vers l'avant avec la main gauche, et alignez la pointe du poinçon avec le centre de la ligne. Une fois aligné, redressez le poinçon de manière à ce qu'il soit perpendiculaire au centre de la ligne et utilisez un marteau pour frapper légèrement l'extrémité du poinçon afin d'obtenir la marque du centre.

2. Ciselage

Le burinage est une méthode de traitement qui utilise un marteau pour frapper un burin afin de couper la pièce. Le ciselage est principalement utilisé dans les situations où le traitement mécanique n'est pas pratique, notamment pour retirer des brides, séparer des matériaux, ciseler des rainures d'huile, ou pour découper des pièces minces, effectuer un traitement grossier, etc.

(1) Ciseaux à bois

Il en existe trois types : les ciseaux plats, les ciseaux pointus et les ciseaux à huile. Il existe trois façons de tenir un burin : la prise normale, la prise inversée et la prise verticale.

(2) Marteaux

Il y a deux façons de saisir un marteau : la prise serrée et la prise lâche. Prise serrée : les cinq doigts doivent saisir fermement le marteau lorsqu'ils le soulèvent ou le frappent ; Prise lâche : lors du soulèvement du marteau, le pouce et l'index le saisissent fermement, tandis que l'auriculaire, l'annulaire et le majeur sont légèrement détendus. Lors de la frappe, lorsque le marteau s'approche du point d'impact, l'auriculaire, l'annulaire et le majeur se resserrent brusquement pour augmenter la force de frappe du marteau.

Il existe trois méthodes pour balancer le marteau : le balancier de la main, le balancier du coude et le balancier du bras.

(3) Posture de ciselage

L'opérateur se tient devant l'établi, le pied gauche formant un angle de 35° par rapport à la ligne centrale de l'étau et le pied droit formant un angle de 75° par rapport à la ligne centrale de l'étau, afin de s'assurer que, lorsqu'il se tient debout et qu'il balance le marteau, le point d'impact est aligné avec l'extrémité du ciseau. L'avant-bras de la main qui tient le ciseau doit être maintenu à l'horizontale, le coude n'étant ni abaissé ni relevé, afin de ne pas affecter l'angle de coupe du ciseau.

3. Sciage

Le sciage est l'opération qui consiste à utiliser une scie à main pour couper des matériaux métalliques ou pour creuser des rainures dans des pièces. Il peut être utilisé pour séparer divers matériaux ou produits semi-finis, ainsi que pour scier des parties excédentaires de pièces ou pour scier des fentes.

(1) Outils de sciage

1) Cadre de la scie

Utilisés pour tendre la lame de scie, les bâtis de scie sont divisés en deux catégories : les bâtis fixes et les bâtis réglables.

2) Lame de scie

Un outil qui scie directement des matériaux ou des pièces. La longueur est exprimée par la distance centrale entre les trous de montage aux deux extrémités. Les lames de scie à main couramment utilisées ont une longueur de 300 mm, une largeur de 12 mm et une épaisseur de 0,8 mm.

3) Installation de la lame de scie

Les scies à main ne coupent que lorsqu'elles sont poussées vers l'avant. Lors de l'installation de la scie à main, les pointes des dents doivent donc être orientées vers l'avant.

(2) Position de sciage

1) Comment tenir le cadre de la scie

Une bonne prise en main a un impact significatif sur la qualité du sciage. La bonne méthode consiste à soutenir l'avant du cadre de la scie avec la main gauche et à saisir la poignée de la scie avec la main droite.

2) Position debout

Lors du sciage, l'opérateur se tient face à l'étau, d'un côté de la ligne médiane, le pied gauche formant un angle de 35° avec la ligne médiane de l'étau, et le pied droit formant un angle de 75° avec la ligne médiane de l'étau.

3) Posture de sciage

Lorsque la main droite pousse la scie, le corps se penche en avant en conséquence. Ce mouvement du corps peut augmenter la force de poussée de la main droite, réduire la fatigue de la main droite et améliorer l'efficacité du travail. Pendant le sciage, la force de poussée est entièrement contrôlée par la main droite. La pression exercée par la main gauche ne doit pas être trop importante ; sa fonction principale est de maintenir le cadre de la scie droit.

(3) Méthodes de sciage de base

1) Serrage de la pièce

La pièce est généralement serrée sur le côté gauche de l'étau pour faciliter l'opération. La pièce ne doit pas trop dépasser des mâchoires de l'étau ; le trait de scie doit être éloigné d'environ 20 mm du côté des mâchoires de l'étau afin d'éviter les vibrations pendant le sciage. Le trait de scie doit être parallèle au côté des mâchoires de l'étau. La pièce doit être serrée fermement et solidement pour éviter tout dommage ou déformation.

2) Contrôle de la vitesse et de la longueur de course

Appliquez une force appropriée lorsque vous poussez la scie et relâchez la pression lorsque vous la tirez pour réduire l'usure des dents de la scie. Essayez d'utiliser la longueur effective de la lame de scie lorsque vous sciez. La fréquence des mouvements de va-et-vient

devrait être approprié, 30-40 fois par minute pour l'acier ordinaire, et 50-60 fois par minute pour les métaux doux et les non-métaux.

3) Démarrage de la scie

Utilisez l'extrémité avant ou arrière de la lame de scie pour commencer à scier en la posant sur le bord d'une surface, la lame de scie formant un angle de 15° par rapport à la surface de travail. Au moins trois dents de la scie doivent être en contact avec la pièce simultanément. Pour plus de stabilité et de précision, vous pouvez utiliser votre pouce pour bloquer la lame de scie et la maintenir dans la bonne position.

4) Méthode de sciage des tubes ronds

Choisissez une lame de scie à dents fines. Lorsque la paroi du tuyau est coupée, faites immédiatement pivoter le tuyau dans le sens de la poussée de la scie d'un angle approprié, puis continuez à scier. Répétez cette rotation jusqu'à ce que le tuyau soit complètement coupé.

5) Sciage de barres

Si une section transversale plate est requise, commencez à scier dans une direction et continuez jusqu'à ce que vous ayez terminé ; si l'exigence n'est pas élevée, vous pouvez scier dans plusieurs directions afin de réduire la surface de sciage et d'améliorer l'efficacité.

6) Sciage de tôles minces

Essayez de scier du côté large si possible. Si vous devez scier du côté étroit, vous pouvez fixer deux entretoises en bois et les scier avec la feuille, ou fixer la feuille fine directement dans l'étau et utiliser une scie à main pour la traverser en diagonale.

7) Sciage de l'acier plat

Marquez la ligne de coupe, puis sciez à partir des deux extrémités du côté large. Lorsque les deux traits de scie sont sur le point de se rejoindre, tapotez doucement pour les casser et les séparer.

4. Le classement

Une lime est un outil de coupe denté.

Le limage peut traiter la surface extérieure, les trous intérieurs, les rainures et diverses formes complexes de pièces. La précision du limage peut atteindre 0,01 mm.

(1) Dossiers

Les limes comprennent les limes d'établi, les limes de façonnage et les limes spéciales. Les limes d'établi sont divisées en limes plates, limes carrées, limes rondes, limes triangulaires et limes demi-rondes en fonction de la forme de leur section transversale. Façonnage

Les limes sont utilisées pour la finition de petites surfaces sur les pièces. Les limes spéciales sont utilisées pour traiter des surfaces particulières. Il existe de nombreux types, spécifications et modèles de limes, qui peuvent être sélectionnés en fonction de la forme, de la dureté, de la surépaisseur d'usinage et des exigences de précision de la pièce à usiner.

(2) Comment tenir un dossier

Tenez fermement le manche du couteau avec votre main droite, l'extrémité du manche reposant sur la paume à la base du pouce. Placez votre pouce sur la partie supérieure du manche et enroulez les autres doigts autour du manche, de bas en haut. De la main gauche, appuyez le muscle à la base du pouce sur la tête de la lime, étendez le pouce naturellement, recourbez les quatre autres doigts vers la paume et utilisez le majeur et l'annulaire pour pincer l'extrémité avant de la lime. Lors du limage, la main pousse la lime et détermine la direction du mouvement, tandis que la main gauche travaille avec la main droite pour maintenir la lime en équilibre.

(3) Position de dépôt

Lors du limage, l'opérateur se tient face à l'étau, d'un côté de la ligne médiane, le pied gauche formant un angle de 35° avec la ligne médiane de l'étau, et le pied droit formant un angle de 75° avec la ligne médiane de l'étau.

Lors du limage, tenez-vous fermement sur vos deux pieds, penchez le corps vers l'avant, placez le centre de gravité sur le pied gauche, penchez le corps vers le genou gauche plié, gardez les deux épaules naturellement au même niveau, regardez la surface de limage et gardez l'avant-bras droit pratiquement parallèle à la surface de limage.

(4) Méthodes de dépôt de base

1) Limage des surfaces planes

Il existe trois méthodes : le classement droit, le classement croisé et le classement par poussée.

2) Classement des arcs externes

Deux méthodes sont couramment utilisées : le limage croisé et le limage par roulement. Le limage croisé est utilisé pour l'usinage grossier des arcs, tandis que le limage par roulement est utilisé pour l'usinage fin des arcs ou lorsqu'il y a une petite surépaisseur.

3) Classement des arcs internes

Deux méthodes sont couramment utilisées : le limage croisé et le limage poussé. Le limage croisé est utilisé pour l'usinage grossier des arcs extérieurs. Lors de l'utilisation de la méthode de limage par poussée, trois mouvements sont effectués simultanément : mouvement vers l'avant, mouvement vers la gauche ou la droite et rotation autour de l'axe de la lime.

5. Raclage et meulage

Le grattage et la rectification sont des procédés manuels d'usinage de précision utilisés pour améliorer la qualité de la surface et la précision des dimensions.

Outre le traitement mécanique (brunissage, laminage), le grattage et la rectification sont souvent les étapes finales de nombreux processus d'usinage. Ils éliminent les aspérités restantes. La rugosité de surface est l'écart entre la qualité réelle de la surface et la surface spécifiée. Elle est exprimée en 1/1000 mm. Après l'usinage fin, la surface portante des surfaces d'appui, des surfaces d'accouplement et des surfaces d'étanchéité peut être augmentée jusqu'à 80%. Les surfaces raclées doivent être complètement scellées.

(1) Raclage

Les grattoirs doivent pouvoir couper des copeaux fins. Les grattoirs plats sont utilisés pour les surfaces planes, tandis que les grattoirs en forme de cuillère et les grattoirs triangulaires sont utilisés pour les surfaces courbes. L'angle de calage est de 85°-95°, avec un angle avant négatif.

En grattant longuement, les pics rugueux restants peuvent être éliminés, ce qui réduit les marques de surface. Le grattoir doit être incliné contre les marques pendant le raclage, sinon il risque de s'accrocher. Lorsque vous raclez vers l'avant, appliquez une légère pression et réduisez la pression à la fin de chaque mouvement de raclage pour éviter les dépressions.

Remarque : les grattoirs doivent être affûtés avec des meules en corindon ou en carbure de silicium, puis polis avec une pierre à aiguiser.

(2) Broyage

Appliquer de la couleur sur la surface plane afin d'identifier les petites irrégularités. Appliquez d'abord une couche de couleur sur la plaque de grattage, puis placez la pièce sur la plate-forme. Pour les grandes pièces, appliquez de la couleur sur la surface de la pièce, puis placez la plaque de raclage ou la règle de raclage au-dessus et déplacez-la.

Les points saillants apparaissent brillants et doivent être enlevés à l'aide d'un grattoir. Les mouvements de raclage doivent être courts et légèrement incurvés. Poursuivre le traitement jusqu'à ce que les points soient aussi nombreux et uniformément répartis que possible sur l'ensemble de la surface. Changez le sens du grattage après chaque cycle de grattage.

Il suffit de voir 5 à 10 points par centimètre carré sur la surface grattée.

X. Traitement des trous (perçage, lamage, alésage)

Le traitement des trous est l'une des compétences opérationnelles importantes pour un ouvrier d'établi. Il existe principalement deux types de méthodes de traitement des trous : l'une consiste à créer des trous dans des pièces solides, c'est-à-dire à percer directement avec des forets hélicoïdaux, des forets à centrer, etc. ; l'autre consiste à traiter des trous existants, c'est-à-dire à utiliser des forets d'agrandissement, des forets à fraiser et des alésoirs pour agrandir les trous, les fraiser et les aléser. L'alésage est une méthode de traitement des trous déjà percés à l'aide d'un alésoir. Le lamage est une méthode de perçage qui utilise un foret de lamage pour créer une surface plane ou des ouvertures de formes diverses à l'extrémité d'un trou.

1. Outils couramment utilisés

(1) Mèches

Il en existe de nombreux types, notamment les forets hélicoïdaux, les forets plats, les forets pour trous profonds, les forets centraux, etc. Le plus couramment utilisé est le foret hélicoïdal, qui existe avec une tige droite et une tige conique.

(2) Forets d'agrandissement

Outils pour agrandir les trous. Contrairement aux mèches, les forets d'agrandissement ont 3-4 arêtes de coupe et pas d'arête transversale, ce qui permet d'améliorer la précision du trou et la qualité de la surface.

(3) Alésoirs

Outils pour l'alésage des trous, disponibles en différents types tels que les alésoirs à main, les alésoirs de machine, les alésoirs coniques réglables, etc.

(4) Forets à tête fraisée

Outils pour le fraisage, disponibles en version conique, cylindrique, à face frontale et autres.

2. Méthodes d'exploitation

(1) Forage

Marquez les lignes et poinçonnez les points de centrage ; percez un trou peu profond d'environ 1/4 du diamètre du trou pour vérifier le centrage ; lors du perçage, n'appliquez pas une force d'avance trop importante, soulevez fréquemment pour dégager les copeaux et ajoutez de l'eau. fluide de coupe. Réduisez la vitesse d'avance lorsque le trou est sur le point de se percer pour éviter une augmentation soudaine de la force de coupe qui pourrait briser le trépan.

(2) Agrandissement des trous

Utilisé pour agrandir des trous déjà traités, souvent comme opération de semi-finition des trous.

(3) Alésage

Utilisez un alésoir pour enlever une petite couche de métal de la paroi du trou afin d'améliorer sa précision dimensionnelle et la qualité de sa surface. Reportez-vous aux manuels pertinents pour connaître les surépaisseurs et les dimensions des trous.

(4) Fraisage

L'objectif est de garantir la perpendicularité de la face frontale du trou par rapport à l'axe du trou, afin d'assurer un positionnement correct et une connexion fiable des pièces connectées au trou.

XI. Traitement des fils

1. Formation du fil

Un filet est formé lorsqu'une figure plane (telle qu'un triangle, un rectangle ou un trapèze) se déplace le long d'une ligne hélicoïdale sur une surface cylindrique ou conique, créant des crêtes et des rainures continues sur cette surface. Les filets formés sur la surface extérieure d'un cylindre (ou d'un cône) sont appelés filets externes, tandis que ceux formés sur la surface intérieure d'un trou cylindrique (ou conique) sont appelés filets internes.

2. Paramètres géométriques des fils

(1) Diamètre principal d (diamètre extérieur) (D)

Le diamètre d'un cylindre imaginaire qui coïncide avec la crête du filetage extérieur, également appelé diamètre nominal.

(2) Diamètre mineur d1 (diamètre intérieur) (D1)

Le diamètre d'un cylindre imaginaire qui coïncide avec la racine du filetage extérieur, qui peut être utilisé comme diamètre de calcul pour la section critique dans les calculs de résistance.

(3) Diamètre primitif d2

Le diamètre d'un cylindre imaginaire où la largeur du fil et la largeur entre les fils sont égales dans la section axiale. Il est approximativement égal au diamètre moyen du fil, c'est-à-dire d2 ≈ 0,5(d+d1).

(4) Pas de vis P

La distance axiale entre les points correspondants des filets adjacents sur la ligne génératrice du cylindre primitif.

(5) Plomb (Lh)

La distance axiale entre les points correspondants des filets adjacents de la même hélice sur la ligne génératrice du cylindre primitif.

(6) Nombre de départs n

Le nombre de lignes hélicoïdales dans le filet, généralement n ≤ 4 pour faciliter la fabrication ; la relation entre le pas, l'avance et le nombre de départs est Lh = nP.

(7) Angle de l'hélice ψ

L'angle entre la tangente de l'hélice sur le cylindre primitif et le plan perpendiculaire à l'axe du filet.

(8) Angle du filetage α

L'angle entre les deux côtés du profil du filet dans le plan axial du filet.

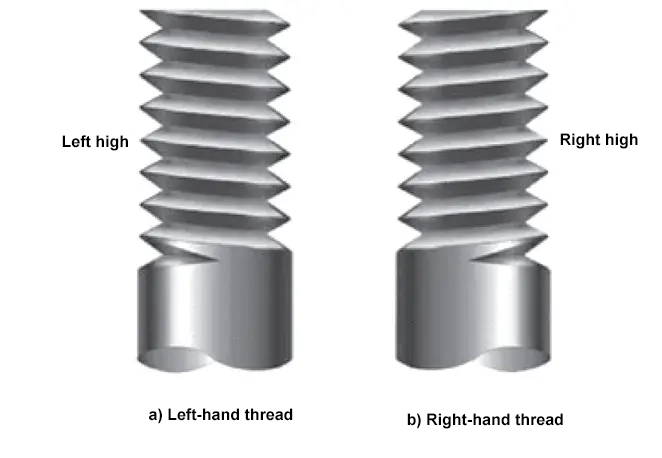

(9) Sens de rotation

Les filets peuvent être à droite ou à gauche. Un fil de droite avance lorsqu'il est tourné dans le sens des aiguilles d'une montre, tandis qu'un fil de gauche avance lorsqu'il est tourné dans le sens inverse des aiguilles d'une montre.

3. Profils des fils

(1) Filets triangulaires

Ils ont un grand angle de filetage, de bonnes propriétés d'autoblocage, une racine épaisse et une grande résistance. Ils sont largement utilisés pour les raccordements. Les types les plus courants sont les filetages métriques, les filetages en pouces et les filetages pour tuyaux.

1) Filets métriques.

Dans les normes nationales, les filets métriques triangulaires avec un angle de filetage α = 60° sont appelés filets métriques, le diamètre principal étant le diamètre nominal. Le même diamètre nominal peut avoir plusieurs pas, le plus grand pas étant appelé filet grossier et les autres, filets fins. Les filets grossiers sont les plus utilisés.

Les filets fins ont un diamètre mineur plus grand et un angle d'hélice plus petit, ce qui leur confère de meilleures propriétés d'autoblocage et une plus grande résistance, mais ils sont moins résistants à l'usure et ont tendance à s'effilocher. Ils conviennent aux pièces à parois minces, aux raccords soumis à des charges dynamiques et aux mécanismes de réglage dans les dispositifs de réglage fin.

2) Filets en pouces

Ils ont un angle de filetage α = 55°, sont mesurés en pouces et le pas est exprimé en nombre de filets par pouce. Ils existent également en version grossière et en version fine.

3) Filetage des tuyaux

Ils ont un angle de filetage α = 55° et des crêtes arrondies. Il n'y a pas de jeu radial entre les filets, ce qui assure une bonne étanchéité. Le diamètre nominal correspond à l'alésage nominal du tuyau. Ils sont largement utilisés dans les systèmes de canalisations d'eau, de gaz, de lubrification et autres.

(2) Filets trapézoïdaux

Le profil du filet est un trapèze isocèle avec un angle de filetage α = 30°. Ils sont moins efficaces que les filets carrés, mais ils sont plus faciles à fabriquer, ont de bonnes propriétés de centrage et une plus grande résistance à la racine. L'utilisation d'écrous fendus permet également d'éliminer le jeu causé par l'usure. C'est pourquoi ils sont largement utilisés dans les transmissions par vis.

(3) Filets carrés

Le profil du filet est rectangulaire avec un angle de filetage α = 0°, et l'épaisseur du filet est égale à la moitié du pas. Ils ont un coefficient de frottement équivalent plus faible et un rendement plus élevé, mais une résistance à la racine plus faible. Le jeu axial causé par l'usure est difficile à compenser et la précision du centrage est faible. Ils sont également plus difficiles à finir et sont moins couramment utilisés.

(4) Filets d'arcs-boutants

Les filets à contrefort ont un angle de flanc de 3° sur la face travaillante et un angle de flanc de 30° sur la face non travaillante. Ils combinent la haute efficacité des filets carrés avec la haute résistance à la racine des filets trapézoïdaux, mais ne peuvent supporter des charges que dans une seule direction. Ils conviennent aux transmissions par vis avec des charges unidirectionnelles, telles que les presses à vis et les vérins.

4. Marquage des fils

(1) Filets métriques

1) Le pas des filets métriques grossiers n'est pas marqué, alors que le pas des filets fins doit être indiqué. Par exemple, M20 est un filet grossier avec un pas de 2,5 mm (non marqué) ; M20×2 est un filet fin avec un pas de 2 mm (marqué).

2) Les filets pour gauchers sont marqués LH, les filets pour droitiers ne sont pas marqués.

3) Les symboles des grades de tolérance des filetages comprennent les grades de tolérance du diamètre primitif et du diamètre principal. Les grades de tolérance du filetage extérieur utilisent des lettres minuscules, les grades de tolérance du filetage intérieur utilisent des lettres majuscules. Par exemple, M20-5g6g indique un filetage extérieur avec un degré de tolérance du diamètre primitif de 5g et un degré de tolérance du diamètre principal de 6g. Si les degrés de tolérance du diamètre primitif et du diamètre principal sont identiques, par exemple M20-7H, cela signifie que les tolérances du diamètre primitif et du diamètre principal pour le filetage intérieur sont toutes deux de 7H.

4) La longueur d'engagement des filets métriques est spécifiée comme courte (S), moyenne (N) ou longue (L). La longueur d'engagement moyenne (N) n'a pas besoin d'être marquée. Exemples : M24-5g6g-L, M20×1.5-6H-S-LH, ou M20×1-6g. Si la longueur d'engagement est une valeur spécifique, elle peut être directement marquée, comme M20-5g6g-40, indiquant une longueur d'engagement de 40 mm.

(2) Filets trapézoïdaux

Le marquage est le même que celui des filetages ordinaires, comme Tr40×7LH-7H-L, qui représente un filet trapézoïdal avec un diamètre nominal de 40 mm, un pas de 7 mm, une main gauche, un code de bande de tolérance du diamètre du pas 7H, et une grande longueur d'engagement.

(3) 55° Filets de tuyauterie non étanches

Pour les filetages de tubes non étanches à 55°, les filetages extérieurs ont deux degrés de tolérance, A et B, qui doivent être notés ; les filetages intérieurs n'ont qu'un seul degré de tolérance, qu'il n'est pas nécessaire de noter. Par exemple, G1/4 A indique un filetage de tuyau non étanche, filetage extérieur, avec le code de taille 1/4 et le degré de tolérance A ; G1/4 indique un filetage de tuyau non étanche, filetage intérieur, avec le code de taille 1/4.

5. Attaches filetées courantes

Des boulons, des vis et des écrous peuvent être utilisés pour former des connexions détachables.

(1) Boulons et vis

Les boulons et vis à tête ont différentes formes de tête et peuvent être utilisés comme boulons de serrage, boulons traversants ou boulons à tête fraisée. raccord boulons.

1) Boulons de serrage

Utilisés pour fixer des plaques de recouvrement, des brides, des plaques de pression et d'autres pièces de machines. La profondeur d'insertion est la même que celle des goujons à double extrémité. Les boulons cylindriques à hexagone interne peuvent être fraisés mais peuvent toujours être serrés comme des boulons hexagonaux.

2) Boulons traversants

Il faut des écrous et des rondelles pour le verrouillage. Veillez à la planéité des surfaces de contact entre la tête du boulon, l'écrou et la rondelle.

3) Boulons de fixation

Utilisé pour fixer des pièces de machine en position ou supporter des forces latérales. Ce type d'assemblage nécessite un ajustement (H7/k6), ce qui le rend plus coûteux. L'utilisation d'un boulon traversant en combinaison avec une ou deux goupilles d'ajustement est plus économique.

(2) Vis à fente

Les vis à fente ont différentes formes de tête. Ces vis ne peuvent être serrées qu'à l'aide d'un tournevis, ce qui réduit la force de serrage par rapport aux vis serrées à l'aide d'une clé. Les vis à fente transversale n'ont pas de fente traversante dans la tête, ce qui n'affaiblit pas leur résistance. Elles sont plus résistantes, peuvent être serrées plus fermement et ont un meilleur aspect.

(3) Vis autotaraudeuses

Utilisé pour fixer des enseignes d'entreprise, des plaques de protection, etc. sur la tôle.

(4) Goujons

Les goujons se composent d'une extrémité d'insertion (avec chanfrein), d'une tige et d'un écrou (en haut). Ils ont la même fonction que les boulons de serrage. L'avantage est que les boulons de serrage peuvent endommager les filets après plusieurs desserrages, alors que l'extrémité d'insertion des goujons peut toujours être vissée. Pour retirer une pièce fixée à l'aide de goujons, il suffit de retirer l'écrou. La profondeur d'insertion doit correspondre à la résistance du matériau de la tige afin d'éviter la rupture du goujon.

Profondeur d'insertion des goujons à double extrémité

| Matériau | Acier Bronze | Fonte grise Métal à canon | Alliage d'aluminium | Métaux doux Matériaux isolants |

| Profondeur d'insertion | 1d | 1.25d | 2d | 2.5d |

(5) Vis de réglage

Les vis de réglage sont filetées sur toute leur longueur, avec une fente à l'extrémité pour l'insertion et le serrage. Elles sont utilisées pour fixer des bagues de positionnement, des douilles et d'autres pièces de machines afin d'éviter tout mouvement ou torsion. Les goujons sont une variante des vis utilisées pour fixer des pièces amovibles.

(6) Types d'écrous

La figure ci-dessous montre plusieurs formes d'écrous standard. La longueur du filetage de l'écrou est déterminante pour la solidité de la liaison écrou-vis. La longueur du filetage détermine le nombre de tours de filets porteurs. Pour la plupart des écrous, la hauteur de l'écrou est égale à la longueur du filetage. Les écrous borgnes constituent une exception.

La hauteur des écrous standard = 0,8 × le diamètre nominal du filetage. La hauteur des écrous minces 1+d.

6. Fabrication de fils

(1) Coupe du fil

Les filets sont fabriqués selon le principe des lignes hélicoïdales. La figure ci-dessous montre le filetage sur un tour. Pendant l'usinage, la pièce cylindrique tourne à une vitesse constante, tandis que l'outil de coupe se déplace axialement à une vitesse constante au contact de la pièce, créant un mouvement hélicoïdal de la pointe de l'outil par rapport à la pièce. En raison des différentes formes d'arêtes de coupe, la forme de la section transversale de la matière enlevée à la surface de la pièce varie, ce qui permet de produire différents types de filets.

Parmi les autres méthodes de fabrication des filets, on peut citer : le taraudage pour les filets intérieurs, le filetage à la filière pour les filets extérieurs, le moulage des filets, le roulage des filets, le fraisage, le meulage et le rodage des filets, etc.

(2) Taraudage et filetage

Le taraudage est le processus de coupe des filets internes dans un trou à l'aide d'un taraud ; le filetage à la filière est le processus de coupe des filets externes sur une tige ou un tuyau à l'aide d'une filière.

1) Outils communs

① Tarauds et clés à tarauder

Les tarauds sont des outils de coupe spécialisés pour le filetage. Ils ont une structure simple, sont faciles à utiliser et sont largement utilisés pour la fabrication de filets intérieurs de petite taille. Les tarauds peuvent être classés en tarauds à grosses dents et tarauds à dents fines en fonction de la taille des dents, et en tarauds à écrou, tarauds à filière, tarauds à filets coniques, tarauds à filets trapézoïdaux, etc. en fonction de leur fonction.

Les clés à taraud sont des outils utilisés pour saisir l'extrémité carrée du taraud et la faire tourner pour la coupe.

② Filières et stocks de filières

Les filières sont des outils permettant de couper les filets extérieurs et existent en version fixe ou fendue. Les filières fixes sont couramment utilisées, avec des sections coniques à 60° aux deux extrémités du trou, qui constituent la partie coupante de la filière, tandis que les dents arrière servent de guides.

Les filières sont des outils destinés à contenir les matrices, les différentes tailles de matrices étant assorties de filières correspondantes.

2) Méthodes de taraudage

- Avant de procéder au taraudage, il faut percer un avant-trou. Le diamètre du trou pilote peut être choisi en se référant aux manuels pertinents ou calculé à l'aide d'une formule.

- Avant de tarauder des filets, l'entrée du trou doit être chanfreinée pour faciliter le positionnement et l'entrée du taraud.

- Lorsque vous commencez à tarauder, utilisez la paume droite pour appuyer sur le milieu de la clé à tarauder, appliquez une pression le long de l'axe du taraud et utilisez la main gauche pour tourner dans le sens des aiguilles d'une montre.

- Vérifier la verticalité. Après avoir fait tourner le taraud de 1 à 2 tours, utilisez une équerre pour vérifier la perpendicularité entre le taraud et la face frontale du trou. Si elle n'est pas perpendiculaire, corrigez-la immédiatement. Vous pouvez procéder à une inspection visuelle et utiliser une équerre pour vérifier la verticalité dans deux directions.

- Taraudez le filet. Lorsque le taraud commence à couper et que la pièce de guidage entre dans la pièce, vous pouvez tourner la poignée parallèlement sans appliquer de pression. À ce moment-là, tous les 1-2 tours, inversez 1/4 de tour pour briser les copeaux et éviter qu'ils n'endommagent le filetage. Ajoutez du liquide de coupe pendant le taraudage.

- Élimination des copeaux. Pour les trous borgnes, outre le marquage de la profondeur sur le taraud, vous devez fréquemment retirer le taraud pour dégager les copeaux.

3) Méthode de filetage des filets extérieurs

- Il faut d'abord déterminer le diamètre de la tige. S'il est trop grand, il est difficile à fileter ; s'il est trop petit, les filets ne se forment pas. Vous pouvez le calculer à l'aide d'une formule.

- La technique de filetage initial est la même que celle du taraudage des filets intérieurs.

- Lors du filetage, maintenez la filière perpendiculaire à la tige. Chanfreinez la tige à un angle de 30° à 45°. La technique est la même que pour le taraudage. Appliquez une pression au début de la rotation. Une fois que la pièce de guidage s'est enfoncée, faites tourner la poignée parallèlement avec les deux mains. Inversez fréquemment la rotation pour briser les copeaux et ajouter du liquide de coupe.

7. Raccords filetés

(1) Boulons d'assemblage

Ils sont divisés en deux catégories : les assemblages par boulons ordinaires et les assemblages par boulons de précision.

1) Pour les assemblages par boulons ordinaires, les pièces connectées ne sont pas très épaisses. Le boulon a une tête, le trou de passage n'est pas fileté, et le boulon passe à travers le trou et s'accouple avec un écrou. Après l'assemblage, il y a un jeu entre le trou et le boulon, qui ne doit pas disparaître pendant le fonctionnement. La structure est simple, facile à monter et à démonter, peut être assemblée plusieurs fois et est largement utilisée.

2) Les assemblages par boulons de précision n'ont pas de jeu après l'assemblage et supportent principalement des charges latérales. Ils peuvent également être utilisés pour le positionnement. Ils utilisent des systèmes de trous de base avec des trous alésés pour les assemblages par boulons (par exemple, H7/m6, H7/n6).

(2) Raccords à double extrémité

Le boulon n'a pas de tête mais des filets aux deux extrémités. Lors de l'assemblage, une extrémité est vissée dans la pièce connectée et l'autre extrémité est munie d'un écrou. Convient aux situations où un démontage fréquent est nécessaire et où l'une des pièces connectées est plus épaisse. Lors du démontage, il suffit de retirer l'écrou sans dévisser le goujon de la pièce raccordée.

(3) Raccords à vis

Convient aux situations où l'une des pièces connectées (avec un trou fileté sur le dessus) ne nécessite pas de montage et de démontage fréquents, a une tête de vis à une extrémité, n'a pas besoin d'écrou et supporte des charges relativement faibles.

(4) Raccords à vis de réglage

Après le serrage, l'extrémité de la vis appuie sur la surface d'une autre pièce ou tourne dans une encoche correspondante de la pièce pour fixer la position relative des pièces. Peut transmettre de petites forces ou couples axiaux.

8. Verrouillage du filetage

Si les raccords filetés sont utilisés dans des endroits soumis à des secousses, des chocs ou des vibrations, les vis peuvent se desserrer. Ces connexions doivent être sécurisées dans les endroits liés à la sécurité des personnes. Conformément aux règles de sécurité, le verrouillage doit être mis en œuvre dans des endroits tels que les voitures, les ascenseurs, les chemins de fer, les téléphériques, les ventilateurs électriques, etc. Les principales mesures anti-desserrage sont les suivantes.

(1) Verrouillage par friction

Il s'agit de la méthode anti-desserrage la plus répandue. Cette méthode produit une pression normale entre les paires de filets qui ne change pas avec les forces externes, générant une force de frottement qui empêche la rotation relative des paires de filets. Cette pression normale peut être obtenue par une compression axiale ou simultanée dans les deux sens des paires de filets, mais elle ne peut pas empêcher complètement le desserrage. Les méthodes telles que les rondelles élastiques, les écrous doubles, les écrous autobloquants et les écrous de blocage à insert en nylon font toutes partie du verrouillage par friction.

(2) Verrouillage mécanique

Limite directement la rotation relative des paires filetées à l'aide d'un bouchon. La connexion ne peut être démontée qu'après avoir retiré le bouchon. Les méthodes comprennent l'utilisation de goupilles fendues avec des écrous fendus, des fils de connexion et des rondelles de blocage.

(3) Verrouillage permanent

Après le serrage, des méthodes telles que le pelage, le soudage ou le collage sont utilisées pour que la paire filetée perde ses caractéristiques cinématiques et devienne une connexion indémontable. La caractéristique est que le boulon ne peut être utilisé qu'une seule fois et que son démontage est très difficile. La paire filetée doit être détruite pour être démontée.

XII. Coupe de gaz

L'oxycoupage désigne la découpe thermique de matériaux à l'aide de flammes produites par la combustion de gaz inflammables mélangés à de l'oxygène, également appelée oxycoupage ou oxycoupage à la flamme. Le coupage au gaz est une méthode de coupage thermique des métaux courante dans divers secteurs industriels. L'oxycoupage manuel est flexible et pratique, et constitue une méthode indispensable pour le découpage sporadique de matériaux, le démantèlement de déchets, les travaux d'installation et d'enlèvement dans les usines.

1. Processus de découpe au gaz

Le découpage et le façonnage sont effectués à l'aide de flammes de gaz et d'oxygène pour découper les matériaux. La condition est que le matériau puisse s'enflammer et brûler en dessous de son point de fusion. Les aciers dont la teneur en carbone est inférieure à 1,6% (fraction massique) peuvent remplir cette condition, car leur température de fusion est de 1500°C, plus élevée que la température de fusion des oxydes (1350°C), de sorte que seuls les oxydes fondent et sont expulsés du filon en fusion.

Plus la teneur en carbone de l'acier augmente, plus son point de fusion diminue. L'acier dont la teneur en carbone est supérieure à 1,6% (fraction de masse) ne convient pas au découpage au gaz.

2. Torche de coupe

La fonction du chalumeau coupeur est de mélanger l'oxygène et l'acétylène en proportion pour former une flamme de préchauffage, et de projeter de l'oxygène pur à haute pression sur la pièce à découper, provoquant la combustion du métal découpé dans le flux du jet d'oxygène. Le jet d'oxygène souffle le laitier fondu des produits de combustion, formant ainsi un trait de coupe. Le chalumeau de découpe est le principal outil de découpe au gaz des pièces à usiner.

3. Opération de coupe

Déterminez la distance entre la buse et la pièce, en veillant à ce que le cône de flamme ne touche pas la pièce. Lorsque le point de coupe atteint l'incandescence, ouvrez le robinet d'oxygène pour commencer la coupe.

Vitesse de coupeLa distance entre les buses, la taille des buses de coupe et de chauffage et la pression d'oxygène doivent être sélectionnées en fonction de l'épaisseur du matériau.

4. Domaine d'application

Le découpage au gaz est principalement utilisé dans la fabrication de conteneurs, la fabrication de structures en acier, la fabrication de machines, la construction navale, le traitement des déchets, la pose de pipelines, etc.

XIII. Soudure

Le soudage est une méthode de traitement et d'assemblage qui permet d'obtenir une liaison atomique entre deux pièces par chauffage, pression ou les deux. Le soudage est largement utilisé et peut s'appliquer aux métaux comme aux non-métaux.

La technologie du soudage s'applique principalement aux matériaux à base de métal. Les méthodes les plus courantes sont le soudage à l'arc, Soudage TIG, CO2 le soudage sous protection, le soudage à l'oxygène et à l'acétylène, le soudage au laser, le soudage sous pression par laitier électrique, et bien d'autres encore. Les matériaux non métalliques, comme les plastiques, peuvent également être soudés. Il existe plus de 40 procédés de soudage des métaux méthodes de soudageLe soudage par fusion, le soudage par pression et le brasage sont principalement divisés en trois catégories : le soudage par fusion, le soudage par pression et le brasage.

1. Soudage par fusion

Le soudage par fusion est une méthode qui permet de chauffer l'interface de la pièce jusqu'à ce qu'elle soit en fusion et de terminer le soudage sans appliquer de pression. Pendant le soudage par fusion, la source de chaleur chauffe et fait fondre rapidement l'interface des deux pièces à souder, formant un bain de fusion. Le bain de fusion se déplace vers l'avant avec la source de chaleur et, après refroidissement, forme un cordon de soudure continu qui relie les deux pièces en une seule.

Au cours du processus de soudage par fusion, si l'atmosphère entre directement en contact avec le bain de fusion à haute température, l'oxygène présent dans l'atmosphère oxydera le métal et les divers éléments d'alliage. L'azote et la vapeur d'eau de l'atmosphère qui pénètrent dans le bain de fusion forment également des pores, des inclusions, des fissures et d'autres défauts dans la soudure au cours du processus de refroidissement ultérieur, ce qui détériore la qualité et les performances de la soudure.

Le soudage par fusion est divisé en deux catégories : le soudage à l'électrode consommable et le soudage à l'électrode non consommable, qui utilisent la chaleur de l'arc électrique comme source de chaleur.

2. Soudage sous pression

Le soudage sous pression est une méthode de soudage qui permet d'obtenir une liaison atomique entre deux pièces à l'état solide dans des conditions de pression, également connue sous le nom de soudage à l'état solide. Un procédé de soudage sous pression couramment utilisé est le soudage bout à bout par résistance, où la température augmente en raison de la résistance élevée lorsque le courant passe par les extrémités de connexion des deux pièces. Lorsqu'elles sont chauffées jusqu'à l'état plastique, elles sont assemblées sous pression axiale. La caractéristique du soudage sous pression est que la pression est appliquée pendant le processus de soudage sans ajout de matériau d'apport.

3. Brasage

Le brasage est une méthode qui utilise comme matériau d'apport des matériaux métalliques dont le point de fusion est inférieur à celui de la pièce à usiner. La pièce et le matériau de brasage sont chauffés à une température supérieure au point de fusion du matériau de brasage mais inférieure à celui de la pièce. Le matériau de brasage liquide sert à mouiller la pièce, à remplir l'espace d'interface et à réaliser une diffusion atomique mutuelle avec la pièce, ce qui permet de réaliser le soudage.

XIV. Le rivetage

1. Le principe

Le rivetage est un procédé qui utilise une force axiale pour épaissir la tige du rivet à l'intérieur du trou de rivet des pièces et former une tête de rivet, reliant deux ou plusieurs pièces entre elles.

(1) Rivetage à froid

Le rivetage est effectué avec des rivets à température ambiante. Si des rivets en acier sont utilisés, ils doivent d'abord subir un traitement de recuit avant le rivetage à froid afin d'améliorer la plasticité des rivets.

(2) Rivetage à chaud

Le rivetage à chaud n'est pas une opération de soudage ; il modifie, voire fait fondre, les zones d'assemblage de deux métaux en augmentant la température.

(3) Matériaux des rivets

Doit avoir une certaine plasticité et ténacité, fabriqué à partir d'aciers abattus et semi-abattus d'une résistance de 340 à 520MPa, de cuivre, d'alliages de cuivre, d'aluminium et de matières plastiques. Pour éviter la rouille, il convient de choisir, dans la mesure du possible, des matériaux similaires au matériau de base.

2. Processus de rivetage

Processus de rivetage : Perçage des trous - (lamage) - (ébavurage) - Insertion du rivet - Reprise (barre de flambage) - Maintien du rivet - Mise en forme à l'aide d'une riveteuse (ou manuelle - Remontage - Epaississement - Mise en forme d'un dôme).

3. Joints rivetés

Les joints rivetés sont la forme de connexion entre les pièces. Le joint à recouvrement est le rivetage de plaques d'acier qui se chevauchent. Le rivetage de plaques de recouvrement consiste à aligner les bords des pièces et à les riveter ensemble à l'aide d'une ou deux plaques de recouvrement.

Les rivets peuvent être disposés en une ou plusieurs rangées, les rangées multiples pouvant être parallèles ou décalées.