Les machines de découpe laser à commande numérique sont des outils de fabrication avancés qui utilisent la technologie laser comme mécanisme de découpe précis pour traiter les pièces. Ces machines ont révolutionné la fabrication des métaux en offrant une précision, une vitesse et une polyvalence inégalées dans les opérations de découpe.

L'évolution de la technologie de découpe laser est intrinsèquement liée aux progrès de la science et de l'ingénierie du laser. Au fil des décennies, l'industrie a connu des progrès significatifs grâce à trois générations distinctes de lasers :

- Lasers YAG (grenat d'yttrium et d'aluminium) : Les lasers à l'état solide de première génération qui ont été les premiers à être utilisés dans l'industrie. découpe au laser.

- Lasers CO2 (dioxyde de carbone) : Lasers à gaz de deuxième génération qui ont dominé le marché pendant de nombreuses années en raison de leur efficacité et de leurs capacités de découpe améliorées.

- Lasers à fibre : La technologie de pointe actuelle, qui offre une qualité de faisceau supérieure, une efficacité énergétique et des avantages en termes de maintenance.

Cet article se concentre sur deux types prédominants de machines de découpe laser CNC utilisées dans la fabrication moderne :

- Machines de découpe laser à commande numérique CO2 : Ces systèmes utilisent un mélange de gaz (principalement du CO2) pour générer le faisceau laser. Ils excellent dans la découpe de matériaux non métalliques et de tôles plus épaisses.

- Machines de découpe laser à fibre : Utilisant la technologie du laser à fibre à l'état solide, ces systèmes de pointe offrent des performances exceptionnelles pour la découpe de matériaux fins ou d'épaisseur moyenne. métaux avec une rapidité et une précision remarquables.

Découpe au laser

La découpe laser est une technologie de découpe thermique de pointe largement adoptée dans le traitement moderne des matériaux. Elle utilise un faisceau laser à haute densité énergétique comme "outil de coupe" pour découper les matériaux avec une précision inégalée.

Lorsque le faisceau laser de haute densité irradie la pièce, il chauffe rapidement le matériau ciblé jusqu'à son point d'ignition ou le fait fondre et l'ablate. Simultanément, un flux de gaz à grande vitesse, coaxial avec le faisceau laser, expulse le matériau fondu de la zone de coupe, achevant ainsi le processus de coupe.

Les machines de découpe laser CNC offrent de nombreux avantages, notamment la précision de fabrication, le traitement de formes complexes, la flexibilité des trajectoires de découpe, le formage en une seule passe, le fonctionnement à grande vitesse et une efficacité exceptionnelle. Ces capacités ont révolutionné la production industrielle, résolvant de nombreux problèmes que les méthodes de découpe conventionnelles ne pouvaient pas résoudre.

La polyvalence de la découpe laser lui permet de traiter une large gamme de métaux et de matériaux non métalliques. Ses applications s'étendent à diverses industries :

- Fabrication électrique : Fabrication de tôles pour armoires électriques

- Machines de transport : Fabrication de véhicules et d'équipements de manutention

- Pétrochimie : Coupe de tuyaux de tamisage d'huile

- Automobile : Découpe complexe de panneaux de carrosserie, y compris les applications 2D et 3D

- Machines de construction : Traitement des composants structurels

- Dispositifs médicaux : Découpe de précision répondant à des exigences strictes en matière de sécurité et d'état de surface

- Décoration : Découpe sur mesure d'éléments architecturaux et de signalisation

- Emballage : Production de boîtes de formes et de tailles diverses

Un exemple typique machine de découpe laser comprend plusieurs éléments clés :

Matériel :

- Structure rigide en forme de lit et de poutre

- Table de travail de précision

- Source laser haute puissance

- Tête de coupe avancée

- Stabilisateur de tension

- Système de refroidissement efficace

- Armoire de commande électrique

- Système d'alimentation en gaz (oxygène, azote, air)

Systèmes intégrés :

- Système de contrôle électrique

- Système d'entraînement mécanique

- Système de distribution de gaz

- Système optique de précision

- Système hydraulique (le cas échéant)

- Système de lubrification

- Système de refroidissement

Cette intégration de systèmes mécaniques, optiques, électriques, pneumatiques et fluidiques donne naissance à un équipement d'automatisation très sophistiqué.

Le processus de fabrication des machines de découpe laser fait appel à diverses techniques de travail des métaux, notamment le pliage de précision, les procédés de soudage avancés, l'usinage de haute précision et l'assemblage méticuleux.

Pour la transmission mécanique de la puissance, ces machines utilisent principalement des systèmes d'engrenages et de crémaillères, souvent complétés par des vis sans fin et des courroies synchrones. La préférence pour la transmission par crémaillère s'explique par sa précision instantanée, sa capacité de charge élevée et son efficacité supérieure, essentielles pour maintenir la précision de la coupe dans des conditions dynamiques.

Machine de découpe laser CO2 CNC

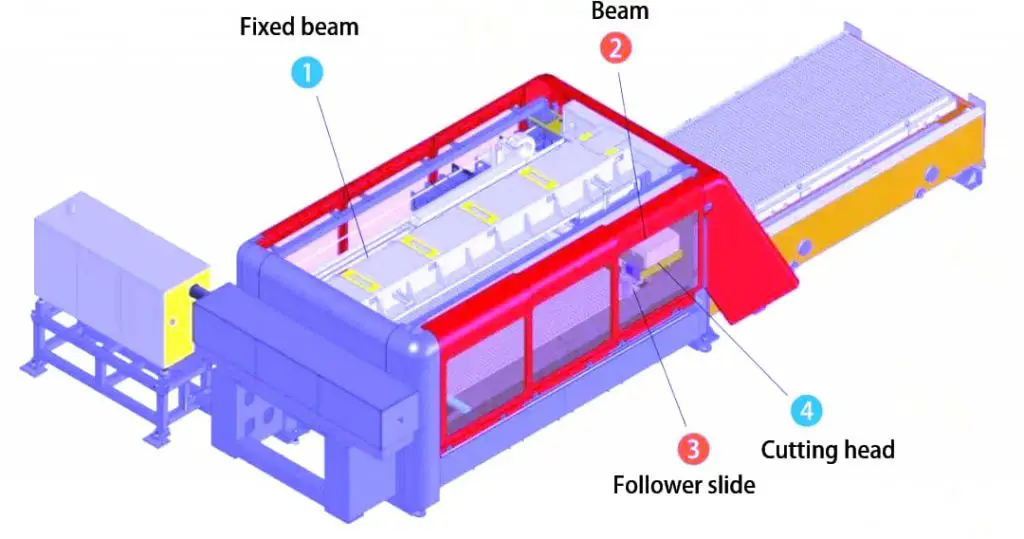

Les émissions de CO2 La machine de découpe laser CNC développée et fabriquée par notre société est illustrée à la figure 1.

La machine-outil comprend un système mécanique qui facilite le mouvement le long des axes X, Y et Z, et un établi pour positionner les pièces à traiter. Les configurations courantes comprennent un établi à plaque dentée à table unique et un établi de changement à entraînement par pignon pour une productivité accrue.

La machine utilise une structure de suspension à portique, le système de transmission étant alimenté par des vis à billes à haute teneur en plomb pour un contrôle précis des mouvements. La poutre exécute un mouvement sur l'axe Y le long de rails fixes, tandis que la tête de coupe exécute un mouvement sur l'axe X le long de la poutre. La tête de coupe elle-même est capable de se déplacer verticalement (axe Z) par rapport à la pièce à usiner, ce qui permet un réglage précis de la mise au point et la découpe de différentes épaisseurs de matériau.

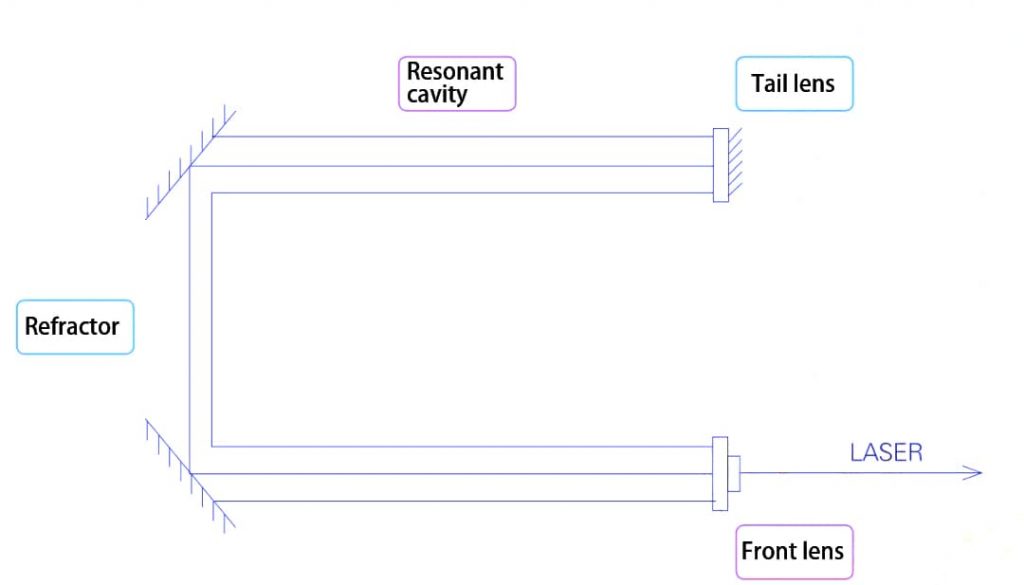

Au cœur de la machine de découpe laser se trouve le capteur de CO2 qui génère le faisceau de haute puissance indispensable au processus de découpe. Le principe d'émission du CO2 est illustré à la figure 2.

Le milieu laser est constitué d'un mélange soigneusement équilibré de gaz de dioxyde de carbone, d'azote et d'hélium, contenu dans une cavité résonante. La génération du laser est initiée par l'application d'une haute tension d'environ 40 000 volts pour exciter le mélange gazeux. Le faisceau laser est amplifié lorsqu'il circule entre le miroir arrière, le réfracteur et le miroir avant partiellement transmissif, à partir duquel le faisceau cohérent est finalement émis.

LE CO2 Les machines de découpe laser à commande numérique offrent plusieurs avantages, notamment la possibilité de découper l'acier inoxydable avec une qualité d'arête exceptionnellement lisse et la polyvalence de traiter des matériaux non métalliques tels que l'acrylique et le verre organique. Toutefois, elles présentent des limites, notamment une efficacité de conversion photoélectrique relativement faible (généralement 8-12%), une consommation d'énergie élevée et des coûts de maintenance importants. Les optiques sont particulièrement sensibles à la contamination par les particules de poussière présentes dans le gaz d'assistance, ce qui peut entraîner des brûlures sur les lentilles et nécessiter des remplacements coûteux.

Alors que la technologie des lasers à fibre continue de progresser, offrant une plus grande efficacité, des coûts d'exploitation plus faibles et des besoins de maintenance réduits, le CO2 Les lasers sont progressivement abandonnés dans de nombreuses applications industrielles. Cependant, ils restent pertinents pour des matériaux et des processus spécifiques où leurs caractéristiques uniques permettent d'obtenir des résultats supérieurs.

Machine de découpe laser à fibre

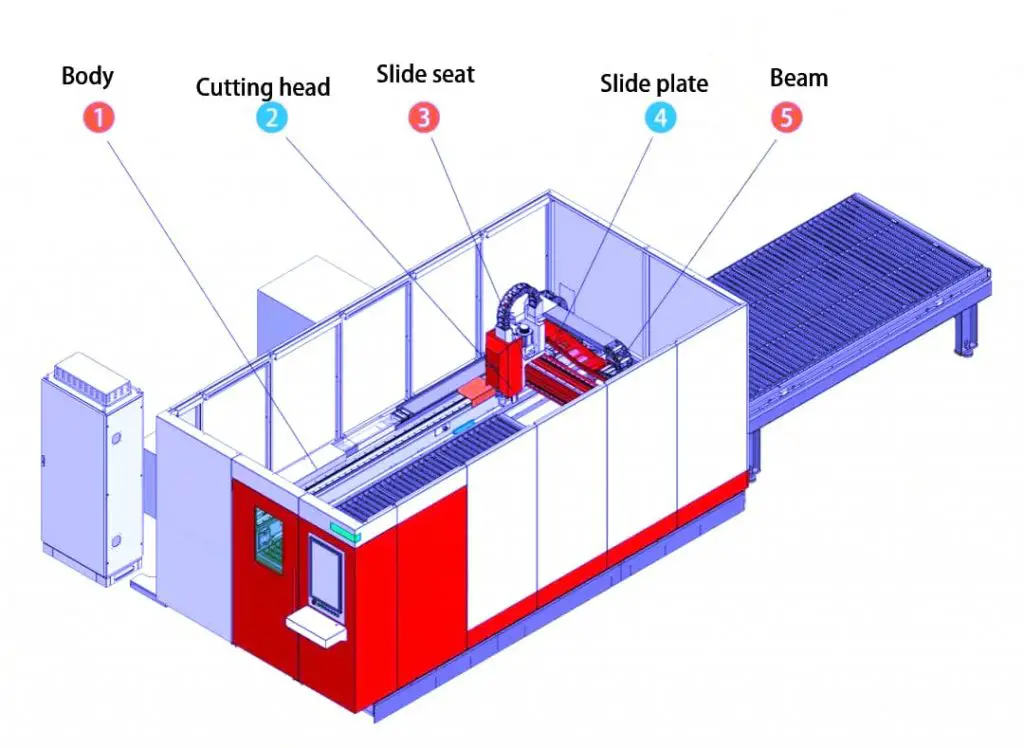

La machine de découpe laser à fibre développée et produite par notre société est dotée d'une structure à portique, comme illustré à la figure 2. Cette conception garantit la stabilité et la précision des opérations de découpe.

Le système de mouvement de la machine utilise un mécanisme d'engrenage et de crémaillère pour la transmission de puissance, offrant un positionnement robuste et précis. La traverse se déplace le long de l'axe X sur le banc, tandis que le siège de la glissière se déplace le long de l'axe Y sur la traverse. Ce mouvement à deux axes permet un positionnement planaire précis de la tête de coupe.

Montée sur la plaque de glissement du siège de glissement, la tête de coupe effectue un mouvement sur l'axe Z par l'intermédiaire d'une vis-mère ou d'un module linéaire. Cette configuration à trois axes permet à la machine d'exécuter des schémas de coupe complexes avec une grande précision.

Fig. 2 Schéma de l'émission principe du laser CO2

Fig. 3 Schéma de la machine de découpe laser

La figure 4 illustre le principe d'émission de lumière du laser à fibre. Le système laser est modulaire, chaque module représentant une unité de puissance discrète. La puissance de sortie totale est obtenue en combinant ces modules, ce qui permet une certaine évolutivité et facilite la maintenance.

Dans chaque module, des sources de pompage génèrent de la lumière qui est acheminée par un coupleur dans le milieu laser à fibre. Cette conception permet un transfert d'énergie et une génération de laser efficaces. L'utilisation d'éléments de terres rares comme support de gain contribue à l'efficacité et à la performance du système.

Fig. 4. Schéma du principe d'émission d'un laser à fibre optique

Les principaux avantages de notre machine de découpe laser à fibre sont les suivants :

- Efficacité élevée de la conversion photoélectrique de 25%, ce qui permet de réduire la consommation d'énergie

- Utilisation d'éléments de terres rares comme support de gain, améliorant la performance du laser

- Coûts d'équipement inférieurs à ceux des systèmes laser traditionnels

Cependant, il est important de noter que lorsque les coupe de l'acier inoxydablePar conséquent, la section coupée peut sembler plus rugueuse que sur les machines de découpe laser CO2. En outre, l'assemblage de la tête de découpe nécessite une étanchéité rigoureuse pour maintenir des performances et une longévité optimales.

Pour relever ces défis, nous affinons en permanence nos paramètres de coupe et mettons en œuvre des techniques avancées de contrôle des faisceaux afin d'améliorer la qualité de la coupe dans différents matériaux.

Conclusion

La technologie laser a connu des avancées significatives, mais l'industrie reste confrontée à plusieurs défis techniques. Les développements futurs devraient se concentrer sur quatre domaines clés :

- Machines-outils à grande vitesse et à haute précision : L'augmentation de la puissance des lasers, qui permet des vitesses de coupe allant jusqu'à 80 m/min, rend crucial le maintien d'une grande précision à ces vitesses. Les fabricants de machines-outils accordent la priorité au développement de conceptions structurelles améliorées et de systèmes de contrôle avancés afin de surmonter les limites imposées par les contraintes actuelles en matière de précision et de rigidité.

- Structures de tête de coupe résistantes à la puissance : La tendance étant aux lasers de plus forte puissance, il est essentiel de concevoir des têtes de coupe innovantes capables de résister à des charges thermiques accrues et de maintenir une qualité de faisceau optimale pour maximiser les performances de coupe et la longévité.

- Technologie de perçage avancée : Des améliorations des techniques de perçage sont nécessaires pour réduire les temps de cycle, minimiser les pertes de matériaux et permettre un traitement efficace des matériaux plus épais, en particulier les alliages et les composites à haute résistance.

- Systèmes d'automatisation intelligents : L'intégration de systèmes intelligents de chargement, de déchargement, de tri et d'empilage améliorera considérablement la productivité globale et l'efficacité de la manutention. Ces systèmes intégreront probablement des algorithmes d'apprentissage automatique pour l'optimisation adaptative des processus et la maintenance prédictive.

La synergie entre ces avancées conduira à la prochaine génération de systèmes de découpe laser, offrant une vitesse, une précision et une polyvalence accrues pour une gamme plus large de matériaux et d'applications. Alors que l'industrie continue d'évoluer, la collaboration entre les fabricants de machines-outils, les développeurs de sources laser et les utilisateurs finaux sera cruciale pour relever ces défis et repousser les limites de la technologie de la découpe laser.