I. Marquage

Tracer des lignes sur la surface d'une pièce brute ou usinée pour marquer les limites du traitement conformément au dessin s'appelle le repérage.

Après le marquage de la pièce, il y a des indicateurs clairs pour le traitement. Il montre clairement la surépaisseur d'usinage sur la surface de la pièce et aide à localiser les trous ou les surfaces à travers les lignes tracées. Grâce au marquage, il est possible de vérifier à l'avance si les dimensions de chaque partie de l'ébauche sont conformes aux exigences. Pour certaines pièces brutes présentant de faibles tolérances, le repérage peut également aider à trouver des moyens de les récupérer, évitant ainsi les pertes.

Le marquage permet également d'identifier à l'avance les problèmes liés à l'ébauche, ce qui évite de gaspiller de la main-d'œuvre et des ressources. Selon leur fonction dans le traitement, les lignes tracées peuvent être divisées en trois types : les lignes de traitement, les lignes de vérification et les lignes d'alignement. Les lignes tracées sur la surface des pièces en tant que limites de traitement conformément aux exigences du dessin sont appelées lignes de traitement.

Les lignes utilisées pour vérifier les différentes erreurs après le traitement des pièces, ou même pour analyser les raisons des défauts, sont appelées lignes de vérification. En général, la distance entre les lignes de vérification et les lignes de traitement est de 5 à 10 mm, en fonction de la taille et de la forme de la pièce, mais les lignes de vérification peuvent être omises lorsqu'elles risquent d'être confondues avec d'autres lignes. Les lignes tracées à l'extérieur des lignes de traitement sont appelées lignes d'alignement et servent à aligner la pièce avant le traitement.

La distance entre les lignes d'alignement et les lignes d'usinage est généralement comprise entre 3 et 10 mm, en fonction de la taille de la pièce, mais dans des cas particuliers, elle peut être supérieure à 10 mm. Dans les situations générales, les lignes d'usinage peuvent également être utilisées comme lignes d'alignement. Les différentes lignes tracées doivent être claires et précises. Pour éviter que les lignes importantes ne s'effacent ou ne deviennent floues après de multiples transferts et traitements, des marques de poinçonnage doivent être faites sur les lignes.

Le marquage peut être divisé en deux catégories : le marquage planaire et le marquage tridimensionnel. Le marquage planaire est effectué sur une surface de la pièce, c'est-à-dire sur un plan ; le marquage tridimensionnel est effectué sur plusieurs plans différents de la pièce, c'est-à-dire qu'il s'agit d'un marquage en trois dimensions.

Les outils de marquage comprennent les traceurs, les jauges de marquage, les jauges de surface, les pieds à coulisse, ainsi que les marteaux, les poinçons de centrage, etc. Lors de l'utilisation d'outils de marquage, il convient de noter que : les pointes d'aiguille utilisées pour le marquage sont toutes trempées ou en alliage dur et ne doivent pas être heurtées ou frappées ; la jauge de hauteur est un outil de marquage plus précis et ne doit être utilisée que pour mesurer et non pour marquer directement sur la surface vierge.

Les poinçons de centrage sont fabriqués en acier à outils et trempés, avec des angles de pointe généralement rectifiés à 45°-60°. Après le marquage, les poinçons de centrage sont généralement utilisés pour faire de petites marques de poinçonnage uniformes sur les lignes afin de faciliter l'observation. Lors du perçage de trous ou du traçage d'arcs, les poinçons de centrage sont également utilisés pour marquer le centre, ce qui facilite l'alignement de la mèche ou de la pointe du compas sur le centre.

Les outils de serrage et de soutien comprennent des blocs en V, des pinces en C, des vérins et diverses cales, utilisés pour serrer et soutenir la pièce à usiner.

1. Marquage du point de référence

Le point de référence utilisé pour déterminer la position des points, des lignes et des surfaces sur le dessin de la pièce est appelé point de référence de conception. Le point de référence du marquage fait référence à certains points, lignes et surfaces de la pièce utilisés pour déterminer les dimensions, les formes géométriques et les positions relatives de divers éléments sur la pièce lors du marquage. Les autres lignes dimensionnelles sont mesurées à partir de ces points, lignes et surfaces.

Le choix correct du point de référence du marquage est essentiel pour un bon marquage de ligne. Un point de référence raisonnable peut rendre le marquage pratique et précis, tandis qu'un point de référence mal choisi peut entraîner un échec du marquage. Il est donc nécessaire d'analyser soigneusement le dessin et la technologie de traitement pour sélectionner le point de référence approprié à la pièce avant de procéder au marquage.

Les principes généraux de sélection d'un point de référence sont les suivants : premièrement, essayer de faire en sorte que le point de référence du marquage soit cohérent avec le point de référence de la conception ; deuxièmement, tenir compte de la forme de l'ébauche, en utilisant de préférence des trous dans l'ébauche ou de grandes surfaces planes comme point de référence du marquage.

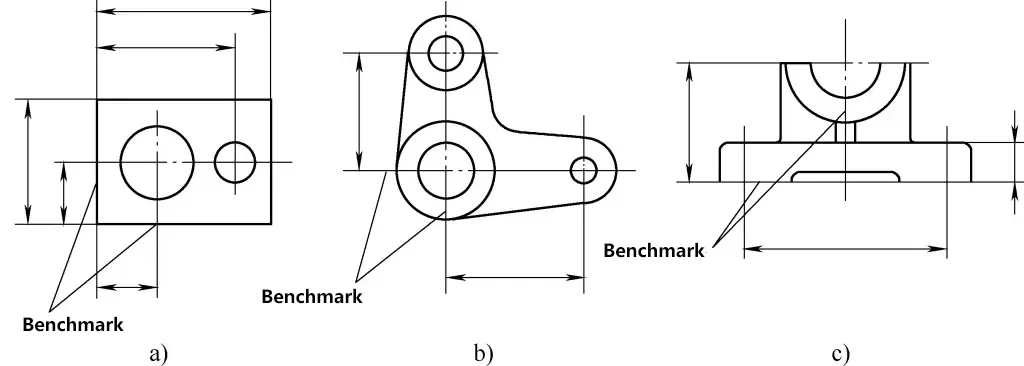

Les trois types de sélection de données suivants sont couramment utilisés :

(1) Utilisation de deux plans perpendiculaires comme point de référence

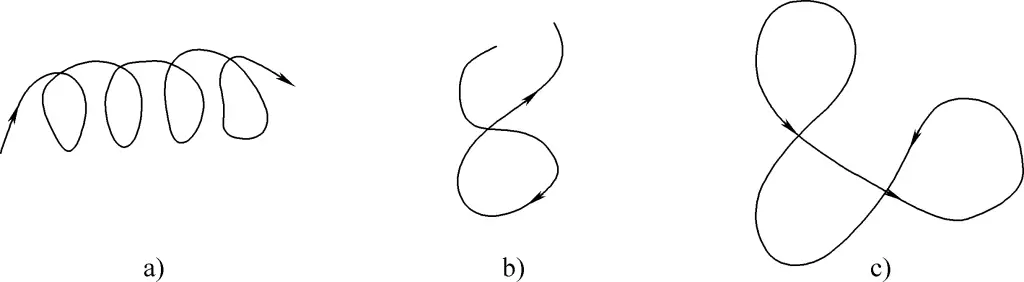

Comme le montre la figure 1a, la plupart des dimensions dans chaque direction sont marquées sur la base de ces deux surfaces (le point de référence de la conception sur le dessin). Dans ce cas, ces deux surfaces peuvent être utilisées comme point de référence pour le marquage.

(2) Utilisation de deux lignes médianes comme point de référence

Comme le montre la figure 1b, la plupart des dimensions de cette pièce sont marquées à partir de ces deux lignes centrales, et les dimensions dans les deux directions sont symétriques par rapport à leurs lignes centrales respectives. Par conséquent, ces deux lignes centrales peuvent être utilisées comme point de référence pour le marquage.

(3) Utilisation d'un plan et d'une ligne centrale comme point de référence

Comme le montre la figure 1c, les dimensions verticales de cette pièce sont déterminées en fonction de la ligne inférieure, tandis que les dimensions horizontales sont symétriques par rapport à la ligne centrale.

2. Alignement et utilisation des matériaux lors du repérage

(1) Alignement

Pour des raisons technologiques, les pièces brutes coulées, forgées et soudées à traiter présentent certaines erreurs et certains défauts de dimensions et de forme. Si les erreurs sont importantes, la pièce peut être mise au rebut. Par conséquent, l'alignement doit être effectué sur les ébauches avant le marquage, et l'alignement doit être effectué après avoir déterminé la référence de marquage.

Les principes suivants doivent être respectés lors de l'alignement :

1) Lorsque la pièce brute présente des surfaces non traitées, alignez-la en fonction de la surface non traitée avant de procéder au marquage. Cela permettra de maintenir une épaisseur constante entre la surface non traitée et la surface à traiter.

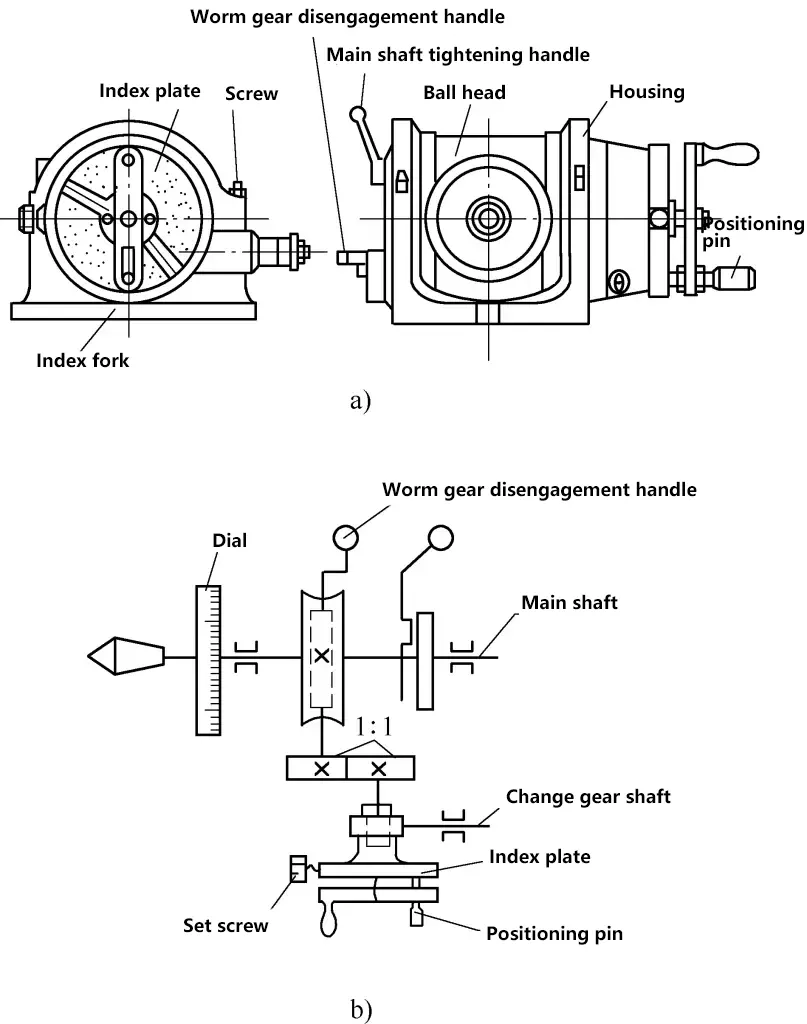

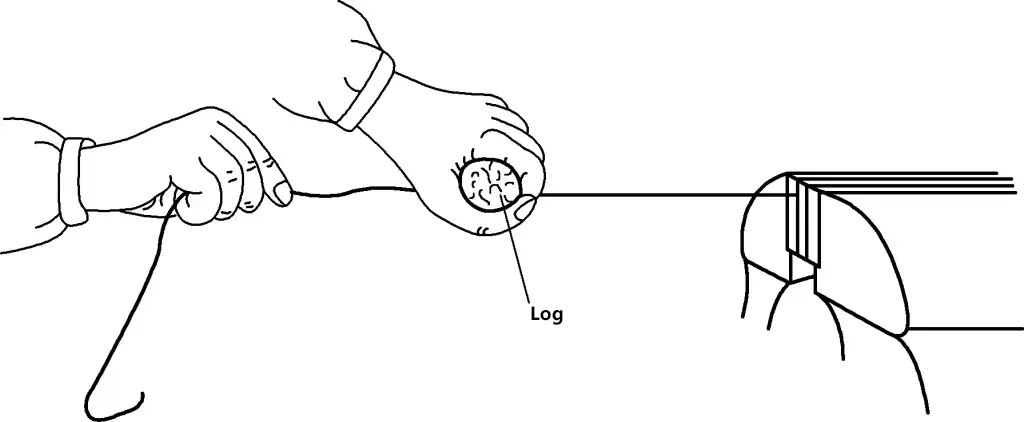

La figure 2 montre une ébauche de palier. Le cercle extérieur et la surface A n'ont pas besoin d'être traités. Lors du marquage de la ligne de traitement pour le trou intérieur, il faut d'abord s'aligner sur le cercle extérieur, insérer une pièce de remplissage (bloc de plomb ou outil de centrage réglable) dans le trou, utiliser une jauge de marquage pour trouver le centre, et marquer la ligne de traitement pour le trou intérieur en fonction du centre.

De cette manière, le trou intérieur et le cercle extérieur peuvent en principe être concentrés. De même, avant de marquer la ligne de traitement pour la surface inférieure, il faut d'abord s'aligner sur le plan supérieur A (surface non traitée) et marquer la ligne de traitement pour la surface inférieure. Cela permet de garantir une épaisseur relativement uniforme sur l'ensemble de la base.

2) Lorsque toutes les surfaces de l'ébauche doivent être traitées, aligner la position de chaque surface à traiter avant le marquage. Cela permet une répartition raisonnable et uniforme de la surépaisseur d'usinage sur chaque surface à traiter, en évitant une surépaisseur inégale ou biaisée.

En raison des différentes formes structurelles des pièces, le travail d'alignement doit être effectué en fonction de la situation réelle de la pièce. Lorsque la pièce comporte deux ou plusieurs surfaces non traitées, choisissez la surface la plus grande, la plus importante ou de meilleure qualité d'aspect comme référence d'alignement principale, tout en tenant compte des autres surfaces non traitées moins importantes. Cela permet de garantir que les dimensions entre les principales surfaces non traitées et les surfaces à traiter (telles que l'épaisseur de la paroi du boîtier, la hauteur des saillies, etc.) sont aussi uniformes que possible, et de refléter les erreurs difficiles à compenser sur des zones secondaires ou moins évidentes.

Lorsque la pièce comporte déjà des surfaces traitées, la surface traitée doit être utilisée comme référence d'alignement.

(2) Emprunts importants

Lorsque les erreurs et les défauts de forme, de taille et de position de la pièce brute ne peuvent être corrigés après l'alignement, il faut envisager de recourir à la méthode de l'emprunt de matériaux pour remédier à la situation.

Lorsque l'ébauche non conforme présente un petit écart de tolérance, il est possible, par le biais d'essais de marquage et d'ajustement, de redistribuer la surépaisseur d'usinage de chaque surface à traiter sur l'ébauche, afin de minimiser l'impact de l'erreur initiale et de la transformer en un produit qualifié. Cette méthode corrective s'appelle l'emprunt de matière.

Lorsque vous empruntez du matériau, vérifiez d'abord les dimensions et les décalages des différentes parties de l'ébauche afin de déterminer la direction et la taille de l'emprunt de matériau, et marquez les lignes de référence. Marquez ensuite les lignes restantes jusqu'à ce qu'elles soient appropriées.

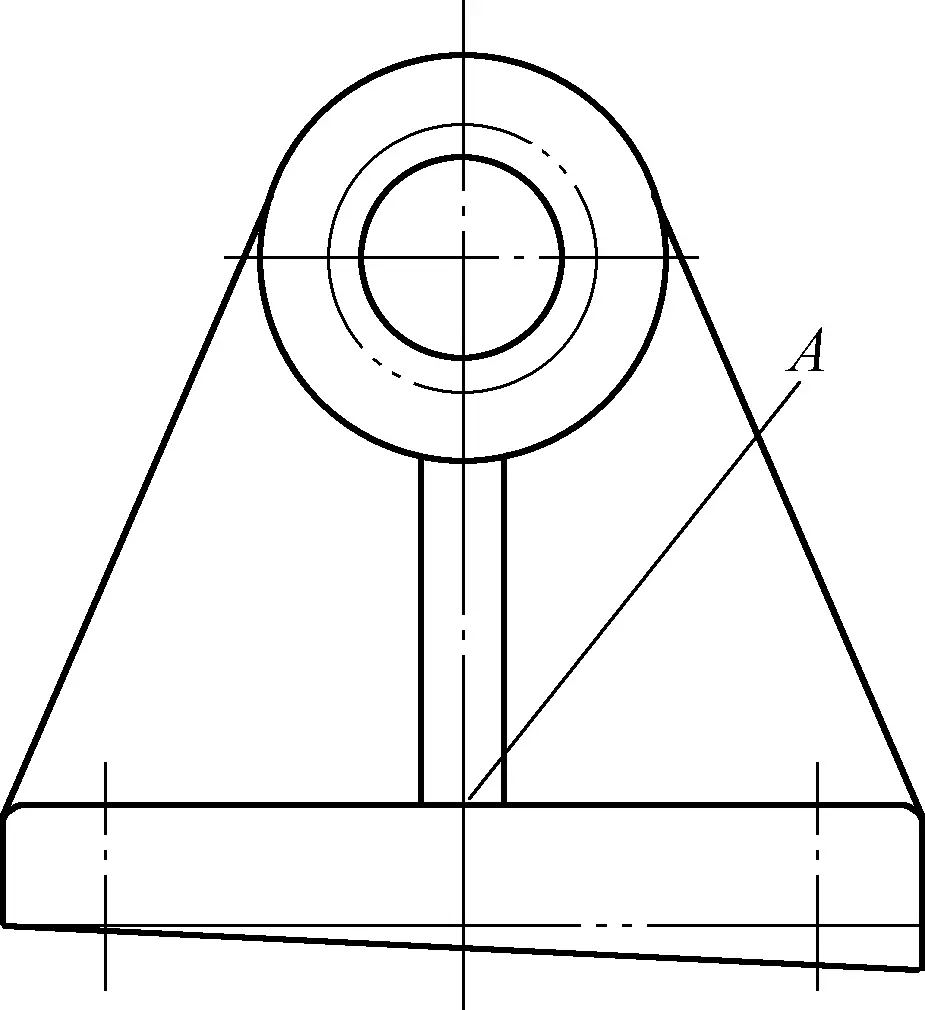

La figure 3 montre un carter de boîte de vitesses dans lequel une erreur de coulée a provoqué un décalage du trou A de 6 mm vers la droite, faisant passer l'entraxe de 200 mm à 194 mm. Traditionnellement, si les deux trous étaient alignés sur la base de leurs cercles extérieurs non usinés respectifs des protubérances, le côté droit du trou A ne bénéficierait d'aucune surépaisseur d'usinage, ce qui entraînerait des rebuts.

Maintenant, en utilisant la méthode d'emprunt de matériau, décalez les trous A et B de 3 mm vers la gauche et la droite respectivement. Marquez à l'essai les lignes centrales des deux trous et les lignes de dimension de la circonférence intérieure du trou. De cette manière, les deux trous ont une surépaisseur d'usinage appropriée. Cette approche répartit uniformément l'erreur de coulée sur les cercles extérieurs des protubérances des deux trous, ce qui entraîne une légère excentricité entre les protubérances des cercles extérieurs et les trous intérieurs (voir figure 3b). Cependant, le degré d'excentricité n'est pas significatif et a généralement peu d'impact sur la qualité de l'apparence, satisfaisant habituellement aux exigences de la pièce.

(3) Étapes de marquage

1) Analyser soigneusement le dessin, clarifier la fonction et les exigences de la pièce et les zones de marquage correspondantes dans la machine. Certaines pièces plus complexes nécessitent plusieurs marquages et traitements pour être achevées. Par conséquent, avant de procéder au marquage, familiarisez-vous avec l'ensemble du processus de la pièce et marquez les lignes correspondant à ce processus, le cas échéant. Lors du marquage, évitez de marquer des lignes qui seront supprimées au cours du traitement et de marquer des lignes inutiles.

2) Sélectionnez la référence de marquage.

3) Nettoyer et inspecter la pièce. Éliminer les élévateurs, les bavures, le sable, l'huile, etc.

4) Appliquer la couleur sur la pièce. Pour les ébauches coulées et forgées, la boue de chaux blanche (obtenue en mélangeant de la chaux blanche, de la colle à l'eau ou de la gomme de pêche avec de l'eau) est couramment utilisée pour la coloration. Lorsque la rugosité de la surface de la pièce est élevée et que la quantité est très faible, la craie blanche peut également être utilisée pour colorer la pièce.

Les surfaces traitées sont souvent colorées avec de l'eau dorée claire (mélange de vernis à la gomme-laque et de solution alcoolique) additionnée d'un colorant (teinture basique). Quel que soit le type de revêtement utilisé, il doit être appliqué finement et uniformément pour garantir un marquage clair. S'il est trop épais, il risque de se décoller.

5) Marquer les lignes.

6) Vérifiez soigneusement si les lignes marquées sont correctes et s'il manque des lignes.

7) Marques de poinçon sur les lignes. Lors de l'utilisation d'un poinçon central, la pointe doit être alignée sur le centre de la ligne ou du trou, et la force du marteau doit être appropriée et uniforme. Les marques de poinçonnage doivent être au centre des lignes et des trous, et non de travers. La distance entre les marques de poinçonnage et leur taille doivent être déterminées en fonction de la taille de la pièce, de la longueur des lignes et de la taille des trous, en veillant à ce qu'elles soient clairement visibles pour le traitement.

En règle générale, les marques de poinçonnage sur les lignes de traitement ne doivent pas être trop grandes ou trop profondes. La densité des marques de poinçonnage doit suivre le principe suivant : "peu nombreuses sur les lignes droites, denses sur les courbes et précises aux points d'intersection". Pour les ébauches et les centres de trous, il est préférable d'utiliser des marques de poinçonnage plus grandes et plus profondes, car elles facilitent le centrage lors du perçage. Pour les plaques minces ou les pièces minces, n'utilisez pas trop de force afin d'éviter toute déformation. Les marques de poinçonnage sont interdites sur les matériaux plus tendres et les surfaces finement traitées.

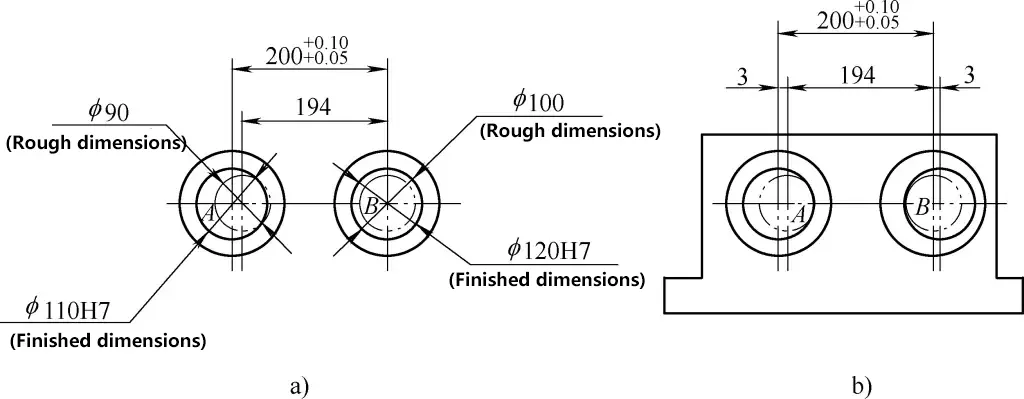

(4) Marquage à l'aide d'une tête de division

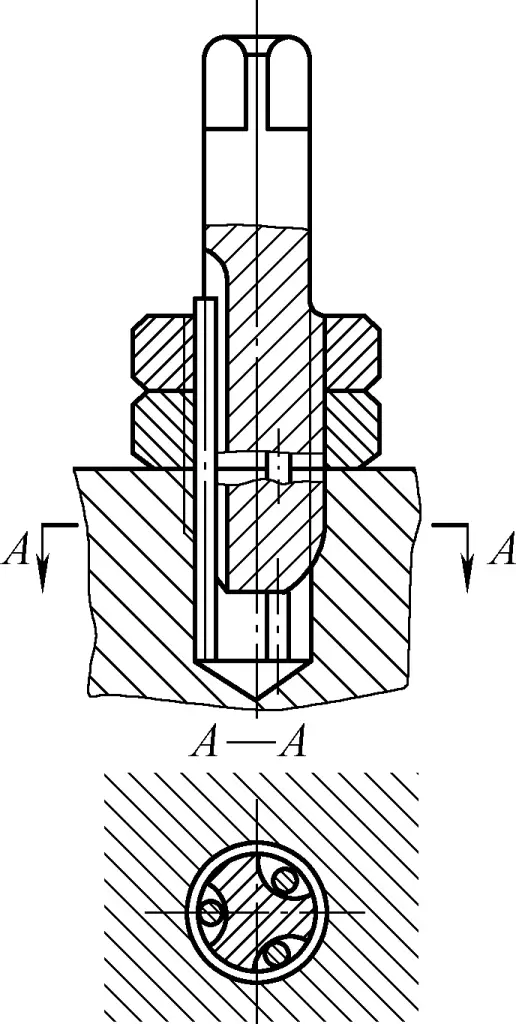

1) Structure de la tête de division

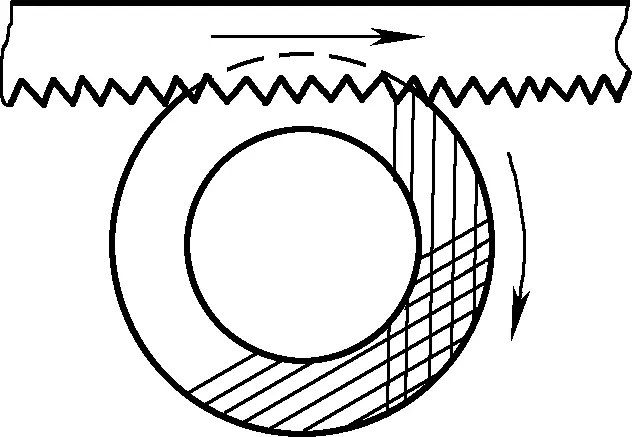

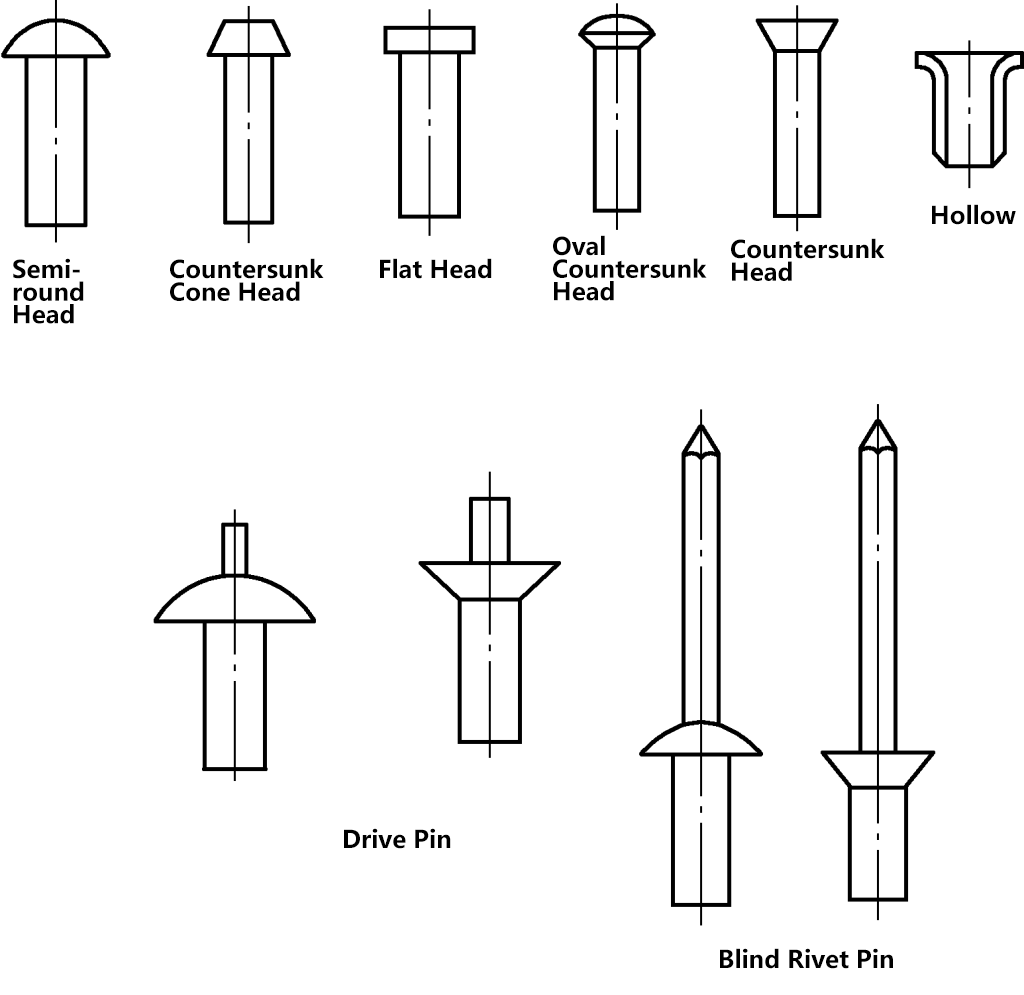

La tête de division est un outil qui permet de diviser la circonférence de manière égale et qui est souvent utilisé pour le marquage. La figure 4a montre la forme extérieure d'une tête de division universelle. La tête de division universelle se compose principalement d'une coquille, d'une broche, d'un corps rotatif en forme de tambour, d'une plaque de division et d'une fourche de division.

a) Forme externe

b) Système d'entraînement

L'extrémité avant de la broche présente un trou conique interne et des filets externes, qui peuvent être utilisés pour insérer un centre et monter un mandrin à centrage automatique. Le plateau diviseur est également fixé sur la broche et tourne avec elle, avec des graduations de 0° à 360° utilisées pour la division.

La tête sphérique de la broche peut tourner à l'intérieur du rail de guidage annulaire de la coque, ce qui lui permet de s'incliner de 90° vers le haut et de 10° vers le bas par rapport à la surface de la table de travail, en tournant à n'importe quel angle dans cette plage. Une fois l'angle approprié sélectionné, il peut être fixé à l'aide de vis sur la coque pour faciliter le marquage.

Le système d'entraînement de la tête de division est illustré à la figure 4b. Une extrémité de la poignée de la tête de division est installée dans le manchon au centre de la plaque de division, tandis que l'engrenage de l'autre extrémité s'engrène avec l'engrenage de l'arbre à vis sans fin.

Pour une division simple, utilisez la vis de fixation pour fixer la plaque de division, tournez la poignée et, grâce à la transmission par engrenage, la vis sans fin entraîne la roue à vis sans fin qui tourne pour la division. L'arbre d'engrenage situé derrière la plaque de division est destiné à la division complexe, où l'on peut installer des engrenages pour la division.

2) Principe de division et calcul

La tête de division peut être utilisée pour diviser la circonférence de manière égale ou pour marquer des lignes d'angle. Installez la pièce à usiner sur l'extrémité avant de la broche du diviseur, placez le diviseur sur la plate-forme de marquage et utilisez-le avec un bloc de traçage pour marquer des lignes horizontales, des lignes verticales et diverses lignes d'angle.

Réglez le nombre de dents de la roue à vis sans fin sur la tête de division à 40, avec une vis sans fin à départ unique. Lorsque la poignée tourne d'un tour, la tête de division tourne de 1/40 de tour. Si la pièce montée sur la broche doit être divisée en z parties égales, c'est-à-dire en traçant une ligne tous les 1/z tours, le nombre de tours de la poignée peut être calculé selon la formule de la relation de transmission. C'est-à-dire

1/40=1/(zn)

n = 40/z

Où

- n - nombre de tours de la poignée de la tête de division ;

- z - nombre de divisions égales de la pièce.

Exemple 1 Diviser une circonférence en huit parties égales à l'aide d'un diviseur.

Solution Étant donné z=8, n=40/z=40/8=5, ce qui signifie que la poignée fait 5 tours pour tracer une ligne sur la circonférence.

Exemple 2 Diviser une circonférence en six parties égales à l'aide d'un diviseur.

Solution Étant donné z=6, n=40/z=40/6=63, ce qui signifie que la poignée fait (6+2/3) tours pour que la pièce tourne de 1/6 de tour.

Comme le montre l'exemple 2, en production, il est fréquent de rencontrer des situations où la poignée doit tourner un nombre non entier de tours. Dans ce cas, il convient d'utiliser la formule suivante pour effectuer le calcul. C'est-à-dire

40/z=a+P/Q

Où

- a - le nombre entier de tours de la poignée de division ;

- Q - le nombre de trous dans un certain cercle sur la plaque de division ;

- P - le nombre de trous que la poignée doit tourner sur le cercle avec Q trous.

3) Sélection des plaques de séparation

Les plateaux diviseurs sont utilisés pour le comptage par division. Il y a plusieurs cercles de petits trous très précis avec des nombres différents sur la plaque de division. Lorsque la valeur n calculée après la division est une fraction, le numérateur et le dénominateur de cette fraction doivent être augmentés (ou réduits) du même facteur pour que le dénominateur soit égal au nombre de trous dans un certain cercle de la plaque de division. La valeur du numérateur qui en résulte est alors le nombre d'intervalles entre les trous que la poignée doit tourner.

Comme dans l'exemple 2 ci-dessus, après que la poignée a fait 6 tours, il lui reste à faire 2/3 de tour. En se référant au tableau 1, le dénominateur et le numérateur peuvent tous deux être multipliés par 8, ce qui permet d'étendre 2/3 à 16/24, c'est-à-dire de tourner à 16 intervalles de trous sur le cercle à 24 trous.

Bien entendu, 2/3 peut également être étendu à 44/66, ce qui signifie que l'on tourne 44 trous sur le cercle de 66 trous, ce qui a pour effet de faire tourner l'arbre principal de 2/3 de tour. Il peut être étendu à de nombreux autres multiples, mais comme les cercles comportant plus de trous sont plus éloignés du centre de l'axe, il est plus pratique de tourner la poignée, c'est pourquoi ils sont souvent utilisés. La tête de division universelle est généralement livrée avec plus d'une plaque de division, et le nombre de trous sur les différentes plaques de division est indiqué dans le tableau 1.

Tableau 1 Nombre de trous sur les plaques de séparation

| Nombre de plaques incluses | Nombre de trous sur les plaques de séparation |

| 1 plaque | Devant : 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Dos : 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 plaques | Avant de la 1ère plaque : 24, 25, 28, 30, 34, 37 Dos : 38, 39, 41, 42, 43 Avant de la 2ème plaque : 46, 47, 49, 51, 53, 54 Dos : 57, 58, 59, 62, 66 |

| 3 plaques | Bloc 1 : 15, 16, 17, 18, 19, 20 Bloc 2 : 21, 23, 27, 29, 31, 33 Bloc 3 : 37, 39, 41, 43, 47, 49 |

La fourche à diviser permet une division précise et rapide. La fourche à diviser doit être réglée avant de tourner la poignée. L'angle entre les deux pieds de la fourche peut être ajusté en fonction du nombre de trous espacés.

Lors du réglage, le nombre de trous entre les angles doit être supérieur d'une unité au nombre requis d'espacements de trous, car le premier trou est compté comme zéro et seul le deuxième trou compte comme un espacement de trous. Après chaque rotation de la poignée, la fourche diviseuse doit être tournée vers la nouvelle position (la position de départ de la deuxième division) dans le sens de la rotation de la poignée.

Lors de l'utilisation de la tête de division, la poignée de verrouillage de la broche doit être desserrée avant chaque division. Pendant la division, la poignée de division doit être tournée dans une seule direction pour assurer une division précise. Lorsque la poignée de division est sur le point de tourner jusqu'à la position prédéterminée du trou, veillez à ne pas la laisser tourner trop loin ; la goupille de positionnement doit juste s'insérer dans le trou.

Si vous constatez qu'elle est allée trop loin, vous devez la tourner d'environ un demi-tour, puis la tourner à nouveau jusqu'à la position prédéterminée du trou. Lorsque vous divisez et tracez des lignes, serrez la broche pour éviter qu'elle ne se desserre pendant le processus de traçage.

II. Le sciage

La méthode d'usinage consistant à couper ou à fendre des matières premières ou des pièces à l'aide d'une scie est appelée sciage.

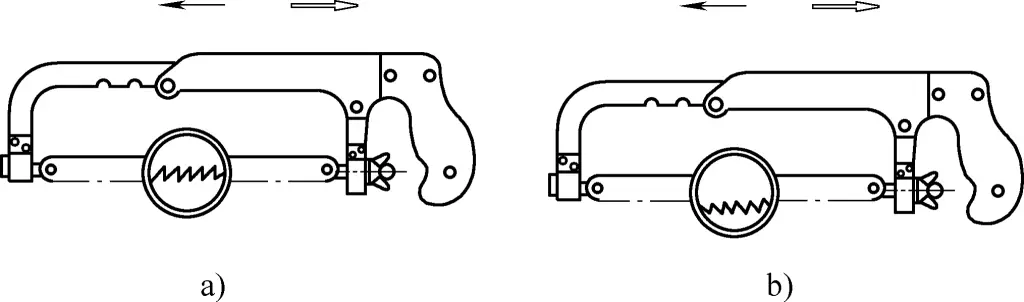

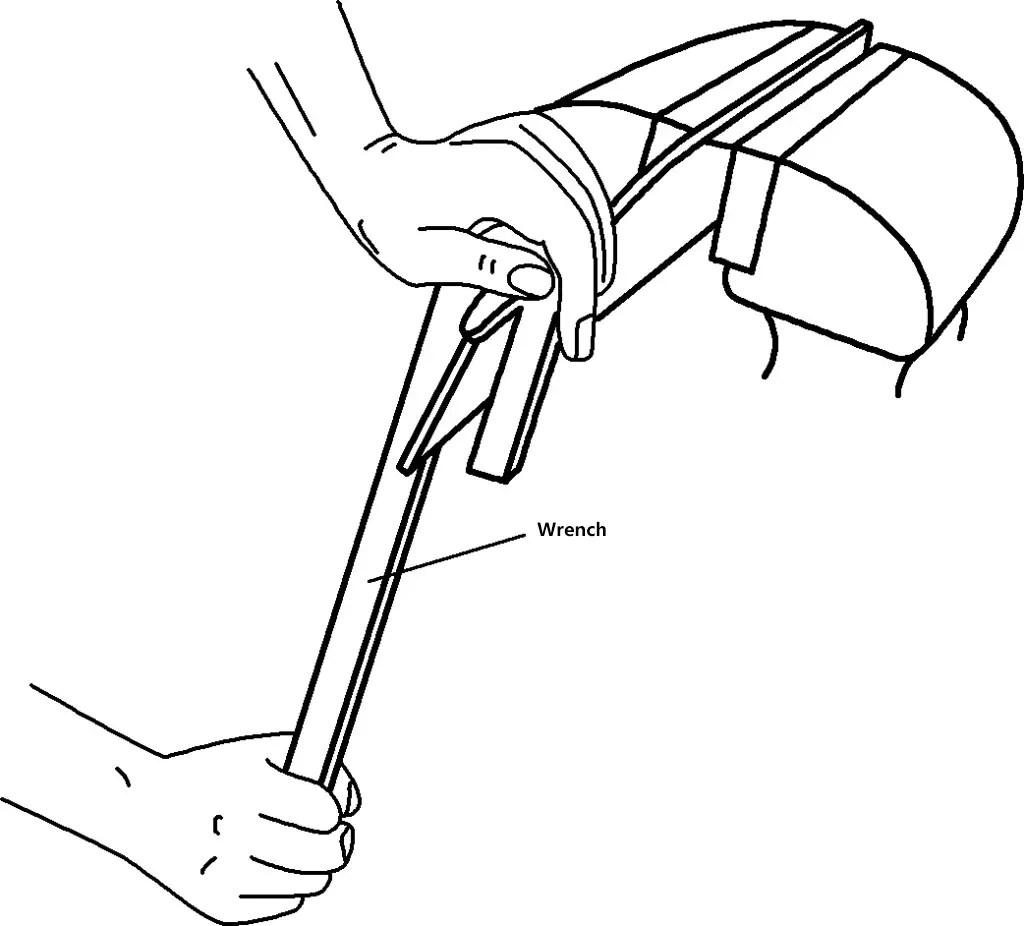

La lame de scie est la partie coupante. Les lames de scie à main mesurent généralement 300 mm de long, sont habituellement fabriquées en acier à outils au carbone ou en acier allié, et sont durcies par traitement thermique. Les scies à main coupent en poussant vers l'avant ; la lame de scie doit donc être installée avec les dents tournées vers l'avant. Si la lame de scie est installée à l'envers, non seulement elle ne peut pas couper normalement, mais elle accélère également l'usure des dents. La méthode d'installation de la lame de scie est illustrée à la figure 5.

a) Correct

b) Incorrect

La grosseur des dents de scie est exprimée par le nombre de dents par 25 mm de longueur de la lame de scie, avec des options de 14, 18, 24 et 32. Les lames de scie à denture grossière ont des rainures plus larges et conviennent au sciage de matériaux tendres et de grandes sections ; les lames de scie à denture fine conviennent au sciage de matériaux durs, de plaques minces ou de tuyaux. Les spécifications et les applications des lames de scie grossières sont indiquées dans le tableau 2.

Tableau 2 Spécifications et applications de la rugosité des lames de scie

| Grossièreté de la dent de scie | Nombre de dents par 25 mm de longueur | Application |

| Grossière | 14~18 | Sciage de l'acier doux, du laiton, de l'aluminium, de la fonte, du cuivre pur et des matériaux en résine artificielle |

| Moyen | 22~24 | Sciage d'acier de dureté moyenne, de tuyaux en acier à parois épaisses, de tuyaux en cuivre |

| Bien | 32 | Mince et pur métauxtuyaux à parois minces |

| Fin à moyen | 32~20 | Généralement utilisé dans les usines pour démarrer les coupes |

Le serrage de la lame de scie doit être modéré et peut être réglé à l'aide de l'écrou papillon situé sur le cadre de la scie. Si elle est trop serrée, la lame de scie sera soumise à de fortes contraintes et perdra l'élasticité nécessaire, ce qui la rendra susceptible de se casser ; si elle est trop lâche, la lame de scie peut facilement se plier et se casser, et la coupe de la scie risque d'être faussée. La lame de scie installée doit être maintenue dans le même plan médian que le cadre de la scie, ce qui est nécessaire pour garantir une coupe de scie droite et éviter que la lame de scie ne se casse.

Il existe deux types de mouvement du cadre de la scie lorsqu'on pousse la scie : l'un est un mouvement linéaire, adapté aux fentes à fond plat ou aux pièces à parois minces ; l'autre permet au cadre de la scie d'osciller de haut en bas, ce qui peut réduire la résistance à la coupe, améliorer l'efficacité du travail, et est plus naturel à utiliser, réduisant ainsi la fatigue des mains.

Lorsque la vitesse de sciage est trop rapide, que le matériau à scier est trop dur ou qu'il est approprié, la vitesse de sciage est trop élevée. fluide de coupe n'est pas utilisé, il peut entraîner une surchauffe de la partie dentée, une usure rapide des côtés de la dent, une augmentation de la friction entre la lame de scie et le trait de scie, ce qui accélère encore l'usure des dents de la scie.

Au début du sciage, si l'angle de départ est trop grand, les dents de la scie s'accrochent au bord tranchant de la pièce, ou si la grosseur des dents de la lame de scie choisie est inappropriée, ou si l'angle de poussée change soudainement pendant le sciage, ou si des impuretés dures sont soudainement rencontrées dans le matériau à scier, cela peut conduire à la rupture de la dent ; si la lame de scie est installée de manière trop lâche ou trop serrée, si la pièce n'est pas fermement serrée, si le sciage est instable et produit des vibrations, ou si les corrections d'un trait de scie de travers sont effectuées trop brusquement, cela peut entraîner la rupture de la lame de scie.

Pour scier des tuyaux et des plaques minces, il faut utiliser des lames de scie à dents fines. Sinon, si le pas de la dent est supérieur à l'épaisseur de la plaque, les dents de scie s'accrocheront, ce qui entraînera la perte ou la rupture de la dent. Par conséquent, pendant le sciage, au moins deux dents de scie ou plus doivent couper simultanément la section transversale afin d'éviter que les dents de scie ne s'accrochent et ne se cassent.

En fonction de la forme et de l'épaisseur du matériau, les méthodes de sciage peuvent être divisées en plusieurs types.

1. Sciage de barres

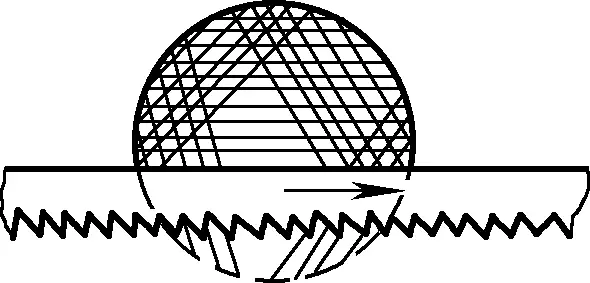

Si une section lisse est nécessaire pour le sciage, elle doit être sciée en continu du début à la fin (voir figure 6) ; si les exigences relatives à la section sciée ne sont pas élevées, elle peut être sciée dans plusieurs directions (voir figure 7), ce qui la rend plus facile à scier en raison de la surface de sciage plus petite, améliorant ainsi l'efficacité du travail.

2. Sciage de tuyaux

Avant de scier un tuyau, il faut tracer une ligne de sciage perpendiculaire à l'axe. Les exigences relatives à la ligne de sciage n'étant pas très élevées, la méthode la plus simple consiste à enrouler une bande de papier rectangulaire (avec un bord droit pour le marquage) autour de la circonférence extérieure de la pièce en fonction des dimensions de sciage, puis à la marquer à l'aide d'une pointe à tracer. Lors du sciage, le tube doit être correctement serré. Pour les tuyaux minces et les tuyaux usinés avec précision, il convient de les serrer entre deux plaques de bois avec des rainures en forme de V afin d'éviter que le tuyau ne s'aplatisse ou n'endommage la surface.

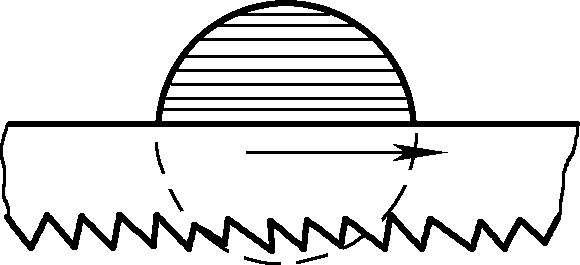

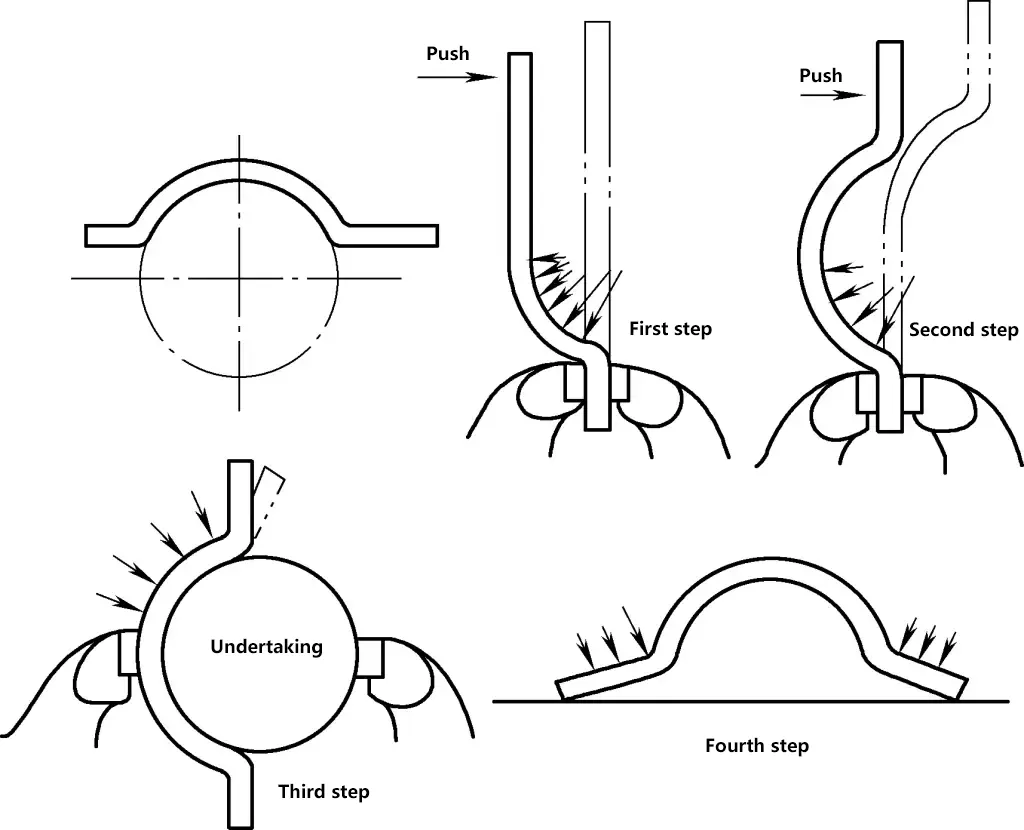

Lorsque vous sciez des tuyaux à parois fines, ne sciez pas continuellement dans la même direction du début à la fin. Sinon, les dents de la scie seront accrochées par la paroi du tuyau et provoqueront des éclats. La méthode correcte consiste à scier d'abord dans une direction jusqu'à la paroi intérieure du tuyau ; puis à faire tourner le tuyau à un certain angle dans la direction de la poussée de la scie, à rejoindre le trait de scie original et à scier à nouveau jusqu'à la paroi intérieure du tuyau. Changez progressivement de direction et continuez à tourner et à scier jusqu'à ce que le tuyau soit coupé, comme le montre la figure 8.

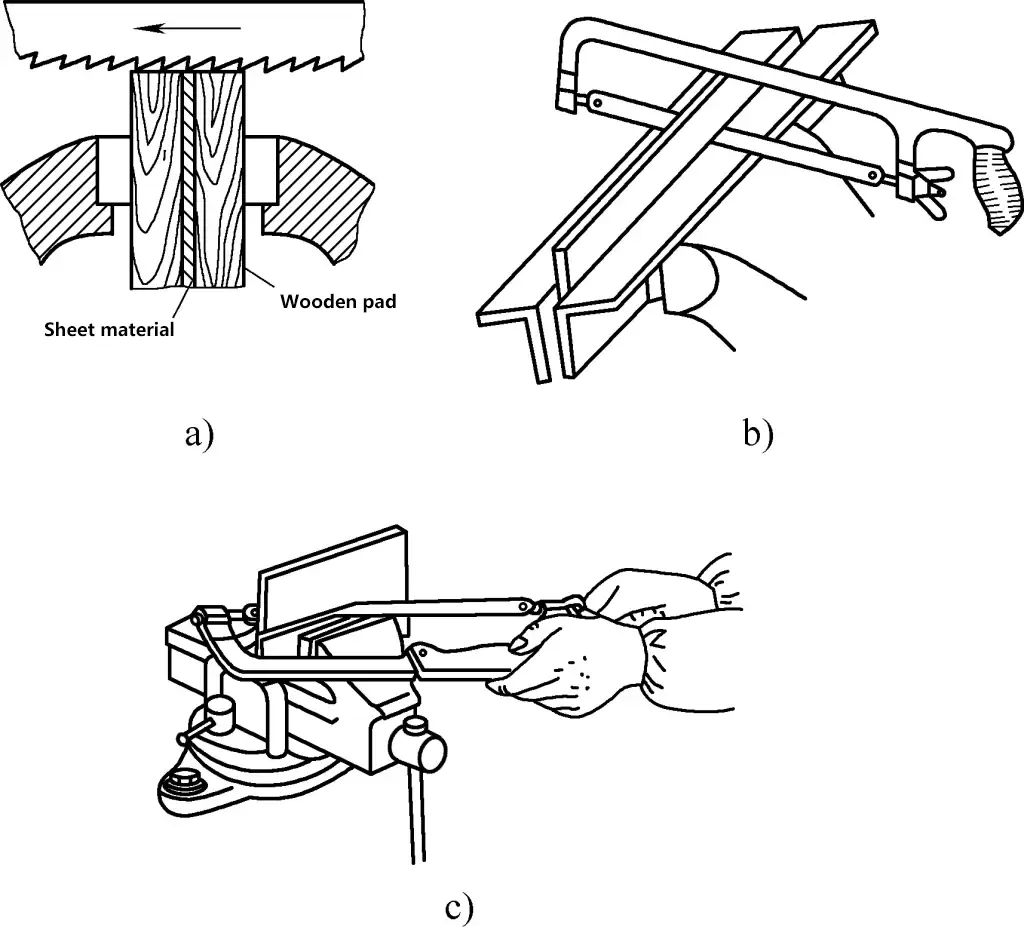

3. Sciage de matériaux minces

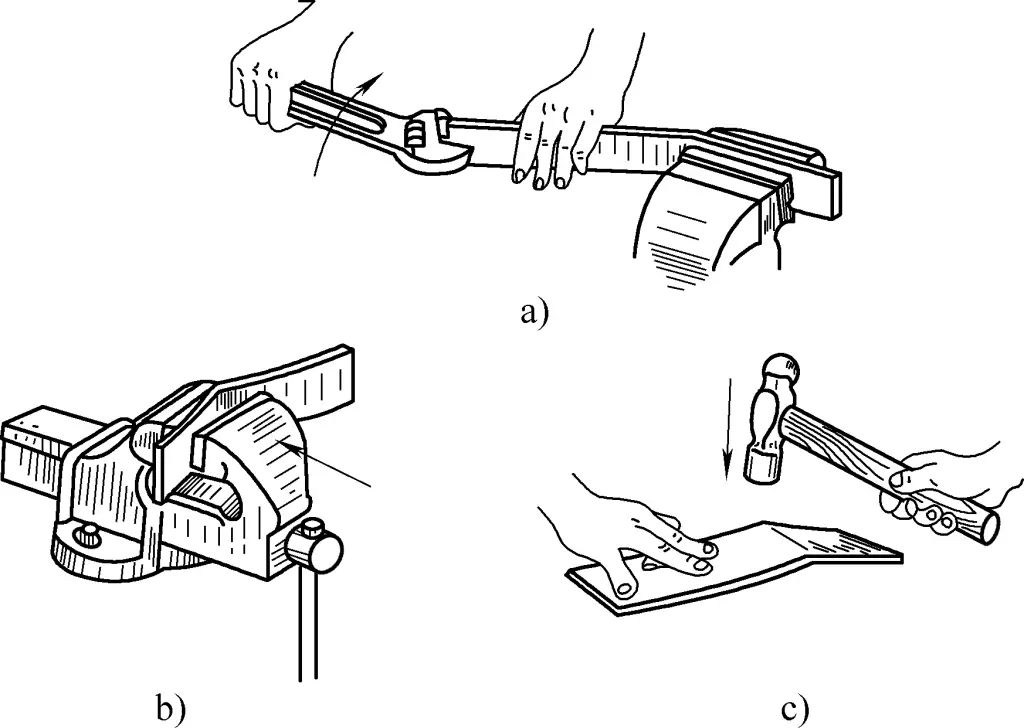

Lors du sciage de matériaux en feuilles relativement minces, des déformations et des vibrations peuvent se produire pendant le sciage, rendant impossible la poursuite de l'opération. Lors du sciage, essayez autant que possible de scier à partir de la surface large. S'il n'est possible de scier qu'à partir de la surface étroite de la feuille, il est possible d'utiliser deux planches de bois pour la serrer et de la scier avec les planches de bois. Cela permet d'éviter que les dents de la scie ne s'accrochent et d'augmenter la rigidité de la feuille mince, évitant ainsi les vibrations pendant le sciage, comme le montre la figure 9a.

Si l'on scie une feuille plus longue, on peut utiliser deux cornières comme plaques d'appui pour les mâchoires de l'étau, en serrant fermement la feuille, puis en sciant le long de la cornière, comme le montre la figure 9b. Il est également possible de serrer la tôle fine sur un étau et de la scier horizontalement avec une scie à main, en augmentant le nombre de dents en contact avec la tôle fine pour éviter l'écaillage des dents de la scie, comme le montre la figure 9c.

4. Sciage de rainures profondes

Lorsque la profondeur du trait de scie dépasse la largeur du cadre de la scie, la lame de scie doit être tournée de 90° et réinstallée, en tournant le cadre de la scie du côté de la pièce à usiner. Lorsque la hauteur du cadre de la scie n'est toujours pas suffisante lorsque le cadre est tourné sur le côté, la lame de scie peut également être installée avec les dents face à la scie (en tournant la lame de 180° à l'intérieur du cadre) pour le sciage, comme illustré à la figure 10.

III. Le ciselage

Le burinage est une méthode de traitement des pièces à usiner qui consiste à frapper un burin avec un marteau. Cette opération s'appelle le ciselage. Le burinage est principalement utilisé dans les situations où le traitement mécanique n'est pas pratique, notamment pour éliminer les bavures des pièces moulées, couper les matériaux en feuille, enlever les rivets usés et les vis rouillées, éliminer au burin les saillies mal alignées sur les pièces assemblées, découper les rainures d'huile, etc. Parfois, il est également utilisé pour l'usinage grossier de zones relativement petites.

1. Ciseaux à bois

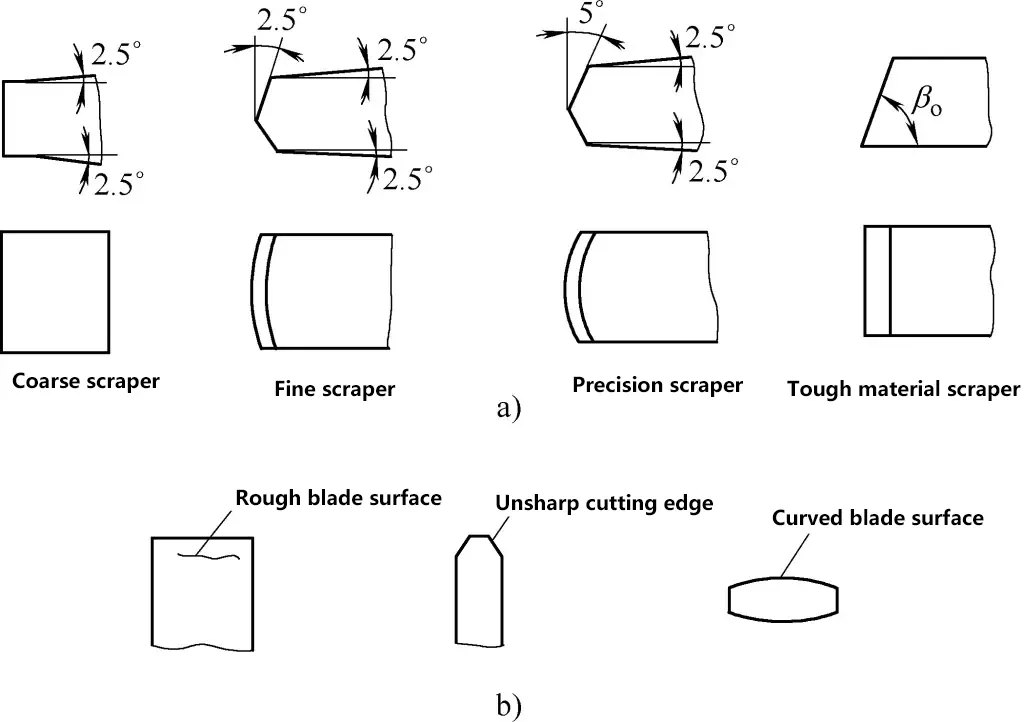

La qualité du burin influe directement sur la qualité et l'efficacité du burinage. Les principaux facteurs affectant la qualité du burin sont la forme rationnelle et la dureté du tranchant.

(1) Angle de calage β

La forme de l'arête de coupe (partie coupante) est représentée par l'angle de calage β, qui est l'angle entre la face avant et la face arrière de l'arête de coupe. Plus l'angle de calage est grand, plus l'arête du burin est résistante, mais la résistance à la coupe est également plus grande ; plus l'angle de calage est petit, plus l'arête du burin est tranchante. Par conséquent, lors du choix de l'angle de calage, il convient de prendre la valeur la plus petite possible tout en garantissant une résistance suffisante. Lors du burinage de matériaux durs, l'angle de calage doit être plus grand, et lors du burinage de matériaux tendres, l'angle de calage doit être plus petit.

Pour le burinage de matériaux durs tels que l'acier ou la fonte, l'angle de calage est généralement de 60° à 70° ; pour les matériaux de dureté moyenne, l'angle de calage est de 50° à 60° ; pour les matériaux tendres tels que le cuivre ou l'aluminium, l'angle de calage est de 30° à 50°.

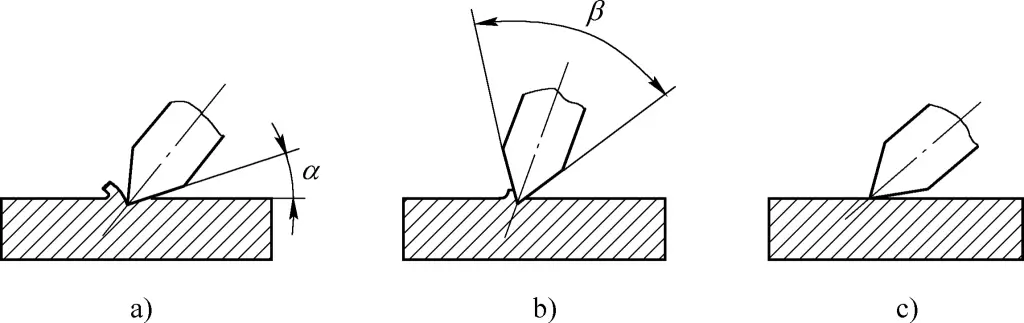

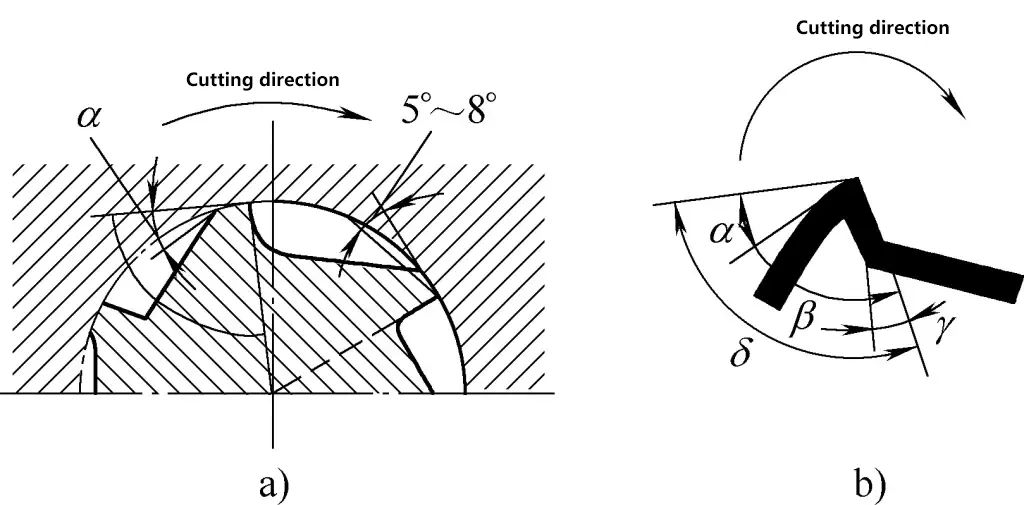

(2) Angle arrière α

L'angle entre la face arrière du ciseau et le plan de coupe est appelé angle arrière. La taille de l'angle arrière est déterminée par la position dans laquelle le ciseau est tenu. L'objectif de l'angle arrière est de réduire la friction entre la face arrière et la surface de coupe, et de faciliter la pénétration du ciseau dans le matériau. L'angle du dos est généralement déterminé par l'expérience, habituellement de 5° à 8°. S'il est trop petit, il risque de glisser ; s'il est trop grand, il risque de couper trop profondément, comme le montre la figure 11.

La dureté du tranchant du ciseau doit être supérieure à celle de la pièce à couper. Plus le tranchant du ciseau est dur, tranchant et moins il a tendance à s'incurver, mieux c'est. Toutefois, si la dureté est trop élevée, le tranchant du burin risque de devenir cassant et de s'écailler facilement, voire de faire voler des fragments et de blesser quelqu'un. C'est pourquoi la dureté du ciseau doit être appropriée.

Les burins sont généralement forgés à partir d'acier à outils T7A et soumis à un traitement thermique. Le traitement thermique des burins comprend des processus de trempe et de revenu. Les burins trempés à "chaleur jaune" ont une dureté plus élevée mais une ténacité plus faible ; ceux trempés à "chaleur bleue" ont une dureté plus faible mais une ténacité plus élevée. En général, on utilise une dureté entre les deux - trempé à une "chaleur jaune d'or".

La méthode spécifique est la suivante : Chauffer la partie coupante du burin, d'une longueur d'environ 20 mm, dans un four à 750-800 °C (couleur rouge cerise), puis la retirer rapidement et placer le burin verticalement dans de l'eau froide pour le refroidir (profondeur d'immersion de 5-6 mm) afin d'achever le processus de trempe.

Lors du refroidissement du burin dans l'eau, il convient de le balancer doucement à la surface de l'eau. Cela permet d'accélérer le refroidissement, d'augmenter la dureté de la trempe, d'empêcher la formation d'une limite nette entre les parties trempées et non trempées afin d'éviter la rupture du burin à cet endroit, d'éliminer les bulles d'air qui adhèrent à la surface du burin et d'empêcher la formation de zones molles pendant la trempe. Après la trempe, le burin doit également être trempé, ce qui se fait en utilisant sa propre chaleur résiduelle.

Lorsque la partie du burin trempé au-dessus de la surface de l'eau devient noire, retirez-le de l'eau, essuyez la couche d'oxyde et observez le changement de couleur du bord du burin. Pour les ciseaux larges, lorsque la partie du tranchant devient violette (entre le rouge violacé et le bleu foncé) et pour les ciseaux étroits, lorsque la partie du tranchant devient rouge brunâtre (entre le brun jaunâtre et le rouge), immergez à nouveau le ciseau dans l'eau pour qu'il refroidisse. Le processus de trempe et de revenu du ciseau est alors terminé.

Le moment choisi pour immerger complètement le ciseau dans l'eau froide influe grandement sur la dureté du tranchant. S'il est trop tôt, le tranchant devient trop fragile ; s'il est trop tard, le tranchant devient trop mou. Seule une pratique continue permet d'obtenir la dureté idéale du ciseau. En hiver, il convient d'utiliser de l'eau chaude pour la trempe, sinon le tranchant risque de se briser facilement.

Lors de l'affûtage du ciseau, il faut s'assurer que les faces avant et arrière sont lisses et planes, que l'angle de calage est correct et qu'il est bien aiguisé. Si nécessaire, après l'avoir affûté sur une meule, il doit être affûté sur une pierre à aiguiser. Pendant l'affûtage, il est important de refroidir continuellement avec de l'eau pour éviter le recuit dû aux températures élevées.

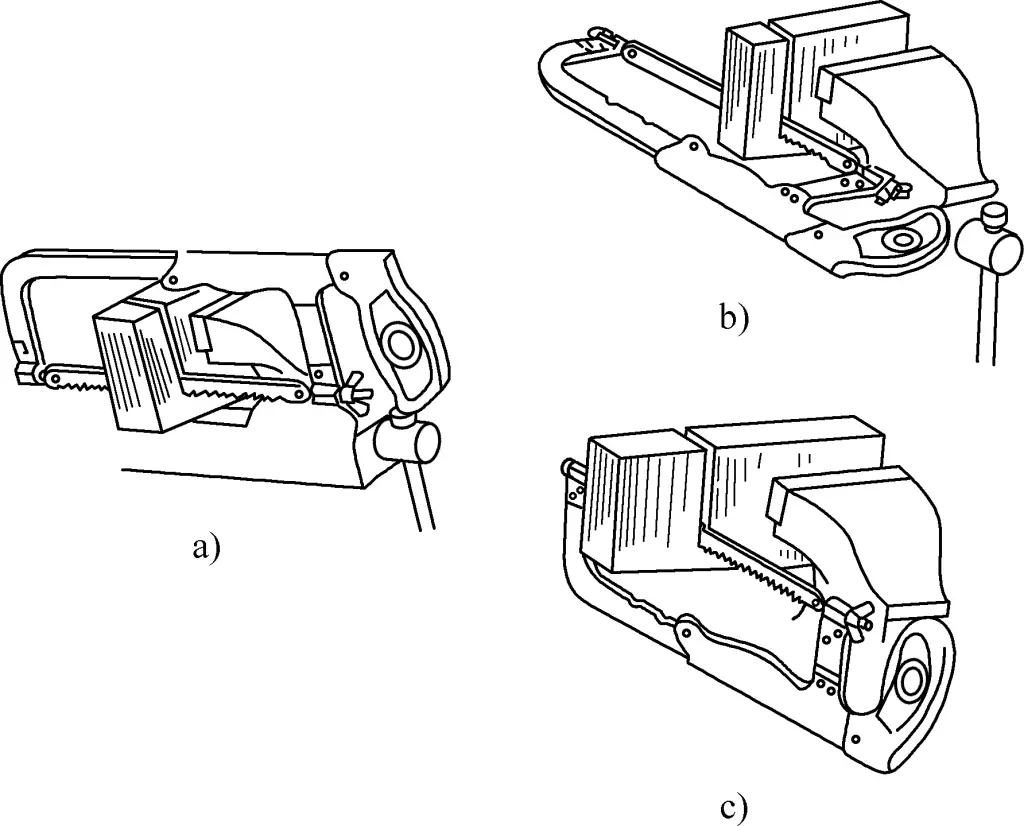

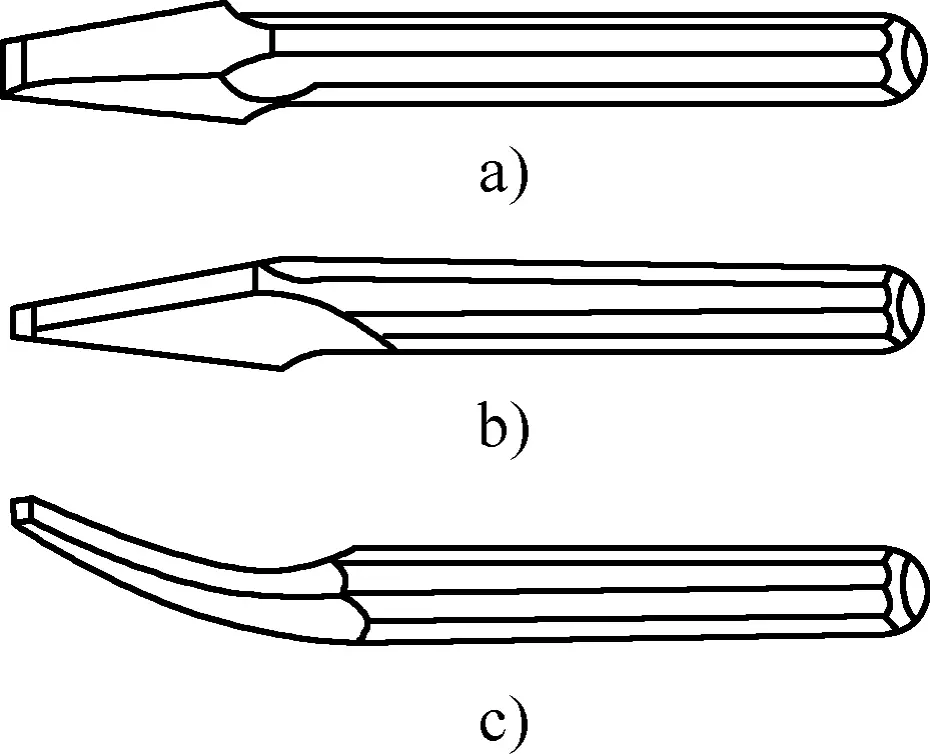

Il existe plusieurs types de burins, notamment les burins plats, les burins à pointe et les burins à rainure d'huile, comme le montre la figure 12.

a) Ciseau plat

b) Ciseau à pointe

c) Ciseau à huile

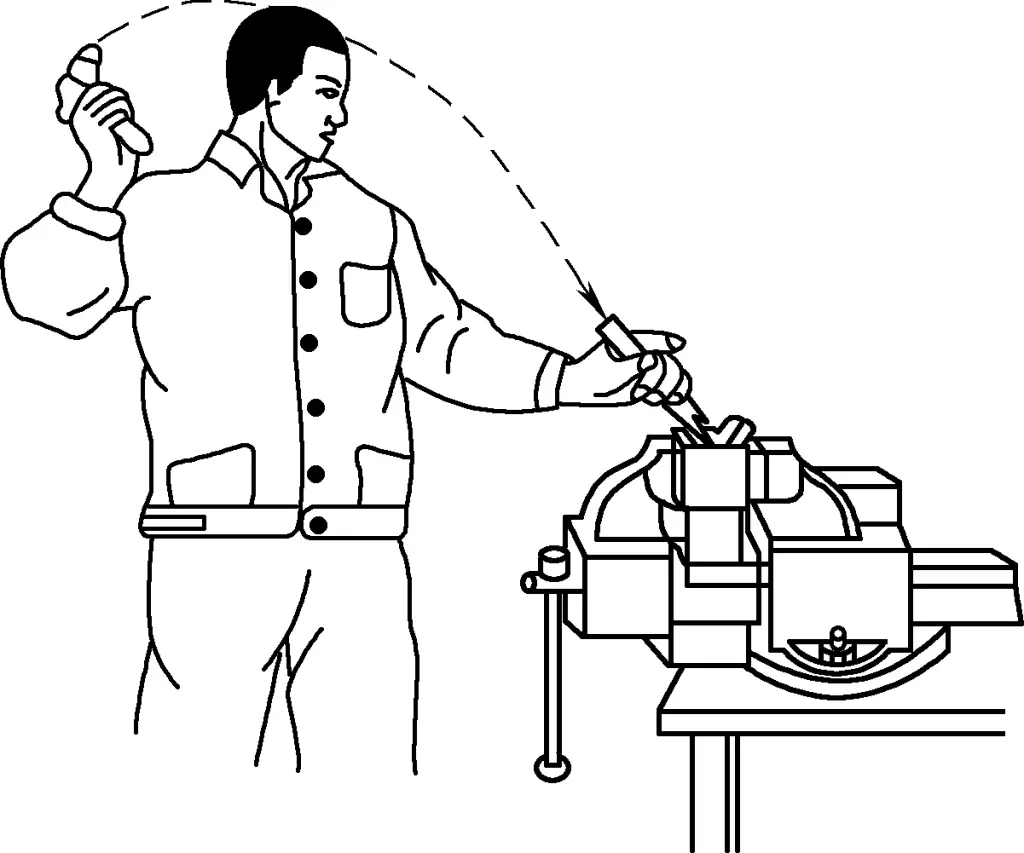

2. Méthodes de ciselage

Lors du burinage, les yeux doivent se concentrer sur le bord du burin. Les débutants regardent souvent le manche du marteau ou du burin, ce qui n'est pas correct. Lorsque l'on balance le marteau, le bras doit être détendu et l'on doit apprendre à utiliser la force du poignet. L'angle entre le ciseau et la pièce doit être approprié ; si le ciseau est trop incliné, il coupera trop profondément ; s'il est trop peu incliné, il ne pourra pas couper et risque de glisser. La méthode de burinage correcte est illustrée à la figure 13.

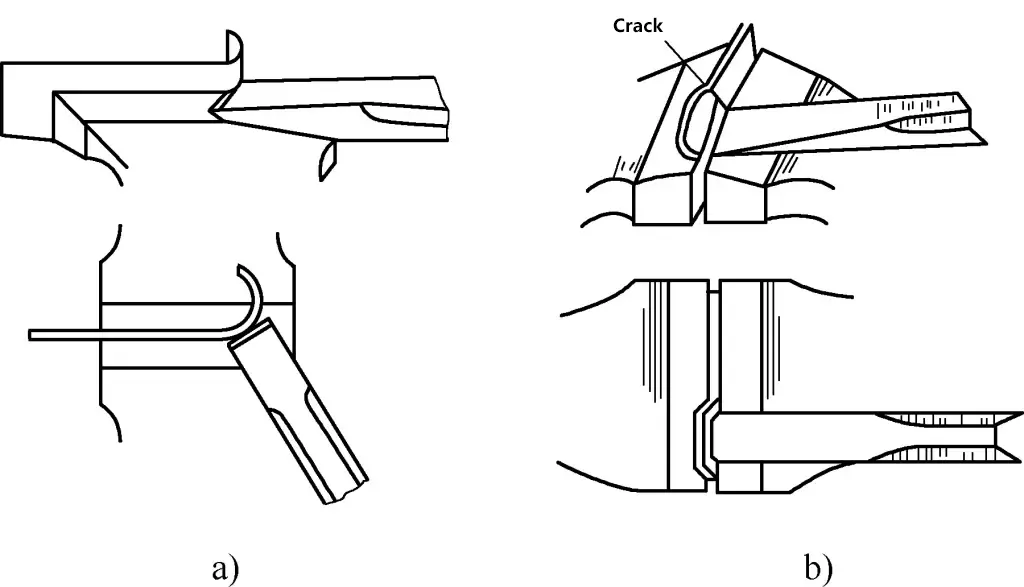

(1) Ciselage de surfaces planes

Lorsque vous utilisez un ciseau plat, il est plus facile de commencer par l'angle vif. Lorsque vous approchez de la fin de la coupe, veillez à ce que l'extrémité de la pièce ne se fissure pas. En général, à environ 10 mm de la fin, vous pouvez faire demi-tour et ciseler la partie restante dans l'autre sens.

Lors du burinage d'une surface plane étroite, le bord du burin peut être incliné dans le sens de la progression pour faciliter la coupe. Lors du burinage d'une surface plane plus large, il est généralement plus efficace d'utiliser d'abord un burin étroit (à pointe) pour créer une rainure, puis d'utiliser un burin plat pour enlever le matériau restant.

(2) Ciselage des rainures d'huile

Avant de procéder au ciselage, il faut d'abord affûter avec précision la partie coupante du ciseau à rainure d'huile en fonction de la forme de la face frontale de la rainure d'huile indiquée dans le dessin. Lors du ciselage, l'angle d'inclinaison du ciseau doit varier en fonction de la surface courbe afin de garantir que la rainure d'huile ciselée est lisse et d'une profondeur constante. Des ajustements peuvent être nécessaires et, après le ciselage, toute bavure sur les bords de la rainure doit être lissée.

(3) Ciselage de la tôle

Comme le montre la figure 14, lors du burinage d'une tôle fine, la ligne de coupe de la pièce doit être au même niveau que les mâchoires de l'étau. Serrez fermement la pièce et utilisez un ciseau plat le long de la mâchoire de l'étau à un angle (environ 45°) par rapport à la surface de la tôle. L'épaisseur de la tôle à ciseler ne doit pas être trop importante, généralement inférieure à 4 mm.

a) Correct

b) Incorrect

Lorsque vous coupez des tôles de grande taille sur une enclume, placez un tampon de fer doux sous l'enclume pour éviter d'endommager le tranchant du ciseau.

Pour ciseler une tôle courbée, on commence généralement par percer une série de trous très rapprochés le long de la ligne de contour, puis on la coupe progressivement avec un ciseau plat.

3. Précautions de sécurité lors du burinage

- Avant de procéder au burinage, la pièce doit être fermement serrée, la partie dépassant des mâchoires de l'étau d'une hauteur typique de 10 à 15 mm, et un coussin doit être placé en dessous.

- Lorsque vous burinez des métaux fragiles, faites-le des deux bords vers le centre pour éviter que les bords ne s'écaillent ou ne se fissurent.

- Pendant le burinage, utilisez un écran de protection à l'avant afin d'éviter que des copeaux volants ne causent des blessures, et l'opérateur doit porter des lunettes de sécurité.

- Utiliser une brosse pour enlever les éclats de burin, ne pas essuyer avec les mains ou souffler avec la bouche.

- Pendant le burinage, évitez que la zone de burinage ne glisse. Pour ce faire, affûtez le ciseau rapidement lorsqu'il s'émousse et maintenez l'angle de calage correct.

- Si la tête du ciseau présente des bavures visibles, il convient de les éliminer rapidement.

- Lors du burinage, ne dirigez pas le burin et le marteau vers d'autres personnes. Ne pas porter de gants sur la main qui tient le marteau pendant l'opération afin d'éviter que le marteau ne glisse et ne provoque des blessures.

- Si le manche du marteau se détache ou est endommagé, fixez-le immédiatement ou remplacez-le. En outre, le manche du marteau ne doit pas être huileux afin d'éviter que la tête du marteau ou le marteau entier ne s'envole et ne provoque des blessures.

4. Types de défauts dans les surfaces planes ciselées et leurs causes (voir tableau 3)

Tableau 3 Types de défauts dans les surfaces planes ciselées et leurs causes

| Type de défaut | Causes |

| Surface rugueuse | 1. Le tranchant du ciseau est ébréché ou courbé et n'est pas tranchant. 2. Frappe irrégulière du marteau 3. La tête du ciseau a été martelée à plat, ce qui entraîne un changement constant de la direction de la force |

| Surface irrégulière | 1. L'angle arrière est trop important dans une certaine section pendant le ciselage, ce qui rend la surface ciselée concave. 2. L'angle arrière est trop faible dans une certaine section pendant le ciselage, ce qui entraîne une convexité de la surface ciselée. |

| Surface avec stries | 1. La main gauche n'a pas positionné et tenu le ciseau correctement, ce qui a entraîné l'inclinaison du bord du ciseau et l'enfoncement de l'angle du bord lors de la reprise du ciselage. 2. Le tranchant du ciseau a été rendu concave au milieu lors de l'affûtage. |

| Ébréchure et effondrement des coins | 1. Ne pas retourner le ciseau lorsqu'il arrive en bout de course, ce qui provoque l'écaillage des bords. 2. Une coupe trop importante entraîne l'effondrement de l'angle |

| Imprécision dimensionnelle | 1. Dimensions imprécises au début du ciselage 2. Absence de mesures et d'inspections en temps utile |

IV. Le dépôt

L'utilisation d'une lime pour enlever l'excès de métal de la surface d'une pièce afin d'obtenir les dimensions, la forme et la rugosité de surface requises, telles que spécifiées dans le dessin, est appelée limage. Il peut être utilisé pour l'usinage fin des pièces après le ciselage ou le sciage. Elle convient à l'usinage des surfaces planes et courbes.

Le limage est une méthode de traitement manuel relativement fine, avec une précision pouvant atteindre 0,01 mm et une rugosité de surface pouvant aller jusqu'à Ra0,8μm. Le limage est l'une des principales méthodes d'exploitation dans le travail d'ajusteur, une compétence de base pour les ajusteurs, et est fréquemment utilisé dans la production.

1. Fichier

Les limes sont fabriquées en acier à outils à haute teneur en carbone T12 ou T13 et sont trempées, généralement avec une dureté de 62-67HRC. Les dents des limes peuvent être à simple ou à double coupe.

Les limes à coupe unique ont des dents dans une seule direction et sont généralement utilisées pour limer des métaux tendres tels que l'aluminium et l'étain, ou pour des surfaces nécessitant une finition plus lisse.

Les limes à double tranchant ont des dents disposées dans deux directions qui se croisent. Selon le processus de fabrication, les dents les moins profondes coupées en premier sont les dents inférieures, qui forment un angle de 55° avec l'axe de la lime ; les dents les plus profondes coupées plus tard sont les dents supérieures, qui forment un angle de 75° avec l'axe de la lime. En raison des angles différents des dents inférieures et supérieures, les marques de la lime ne se chevauchent pas pendant le limage, ce qui permet d'obtenir une surface plus lisse.

Si les angles des dents inférieures et supérieures étaient identiques, les dents de la lime s'aligneraient le long de l'axe de la lime sans s'échelonner, ce qui entraînerait des rainures sur la surface limée et une finition plus rugueuse. La finesse des dents de la lime est exprimée par la taille de l'espacement entre les dents. Les degrés de finesse sont classés comme suit :

(1) Coupe n° 1

Utilisée pour les limes grossières, avec un espacement des dents de 2,3-0,83 mm.

(2) Coupe n° 2

Utilisée pour les limes moyennes, avec un espacement des dents de 0,77-0,42 mm.

(3) Coupe n° 3

Utilisée pour les limes fines, avec un espacement des dents de 0,33-0,25 mm.

(4) Coupe n° 4

Utilisée pour les limes extra-fines, avec un espacement des dents de 0,25-0,20 mm.

(5) Coupe n° 5

Utilisée pour les limes superfines, avec un espacement des dents de 0,20-0,16 mm.

Le choix de la grosseur de la lime dépend généralement de la surépaisseur d'usinage de la pièce, de la précision requise et de la dureté du matériau. Les limes grossières ont des espaces de copeaux plus importants et conviennent généralement au limage des matériaux tendres, ainsi qu'aux pièces présentant des surépaisseurs d'usinage plus importantes ou des exigences moindres en matière de précision et de rugosité de surface. Les limes fines sont l'inverse.

Lorsque l'on utilise des limes fines sur des matériaux tendres, les copeaux peuvent facilement obstruer la lime, ce qui non seulement raye la surface de la pièce, mais peut également rendre la lime inutilisable dans les cas les plus graves. Par conséquent, les limes fines ne conviennent pas pour limer les métaux tendres.

Pour prolonger la durée de vie des limes, ne pas utiliser de nouvelles limes sur des métaux durs ; ne pas utiliser de limes sur des pièces trempées ; pour les pièces forgées avec une peau dure ou les pièces coulées avec du sable, les enlever d'abord avant d'utiliser une lime semi-affûtée ; utiliser d'abord un côté d'une nouvelle lime, et lorsqu'elle devient émoussée, utiliser l'autre côté ; éviter d'utiliser les limes à des vitesses excessives pour éviter l'usure prématurée.

Les limes doivent être nettoyées régulièrement à l'aide d'une brosse métallique en laiton afin d'éliminer les copeaux des dents. Elles doivent également être tenues à l'écart de l'eau et de l'huile pour éviter qu'elles ne rouillent et ne glissent. Lorsqu'elles ne sont pas utilisées, les limes doivent être conservées dans un endroit sec.

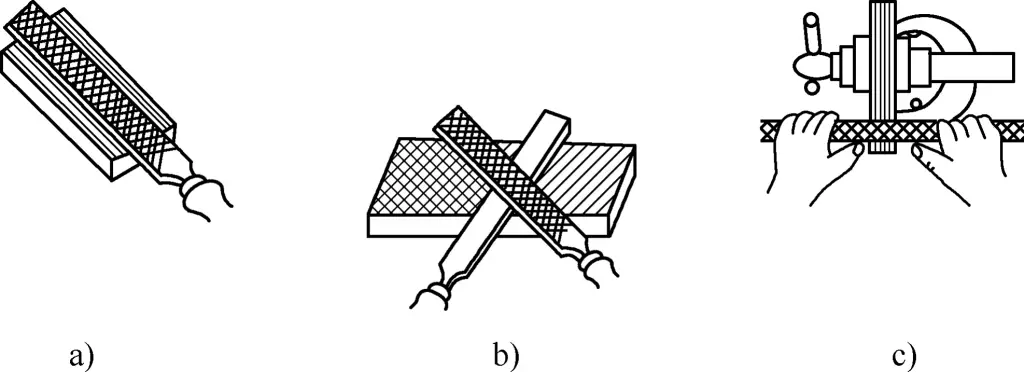

2. Méthodes de dépôt

(1) Tirer le dossier

Le limage par étirement (voir figure 15a) consiste à limer la pièce dans la même direction. Cela permet d'obtenir des marques de limage droites, nettes et attrayantes, qui conviennent au polissage final.

a) Dessiner le classement

b) Classement croisé

c) Classement transversal

(2) Dépôt croisé

Le limage croisé (voir figure 15b) consiste à limer la pièce à partir de deux directions qui se croisent. Pendant le limage, le contact entre la lime et la pièce est plus important, ce qui facilite la stabilité de la lime. Les marques de la lime peuvent également indiquer les points hauts et bas de la surface, ce qui facilite l'obtention d'une surface plane. Passez au limage par étirement lorsque vous avez presque terminé.

(3) Dépôt transversal

Le limage transversal (voir figure 15c) consiste à tenir la lime symétriquement avec les deux mains et à utiliser les pouces pour pousser la lime sur la longueur de la pièce. Cette méthode convient pour limer des surfaces étroites et longues et pour ajuster les dimensions.

Lors du limage de surfaces planes, utilisez une règle métallique ou une règle à lame pour vérifier la planéité. Recherchez de légers écarts dans les directions longitudinale, transversale et diagonale pour identifier les zones irrégulières.

Lors du limage de surfaces planes, en particulier lors de l'utilisation de grosses limes sur de petites surfaces planes, il peut être difficile de maintenir la lime à niveau, ce qui donne souvent un milieu convexe. Dans ce cas, frottez les zones basses avec votre main pour laisser un léger résidu d'huile. Lorsque vous limerez à nouveau, ces zones glisseront et seront moins limées, tandis que les zones convexes seront plus limées, ce qui permettra d'obtenir une surface plane.

Lorsque le limage touche à sa fin, pour obtenir une surface plus lisse, appliquez un peu de poussière de craie sur les dents de la lime fine utilisée pour la finition. La poussière de craie remplit les espaces entre les dents de la lime, ce qui réduit la profondeur de coupe et permet d'obtenir une surface plus lisse et plus régulière.

3. Raisons pour lesquelles les surfaces convexes sont utilisées pour limer des surfaces planes

- Pendant le limage, si la force appliquée par les deux mains ne parvient pas à maintenir la lime en équilibre, et si la main gauche exerce une pression trop forte au début de la course, l'avant de la lime est enfoncé, ce qui entraîne un enlèvement de matière plus important à l'avant et à l'arrière de la pièce et moins important au milieu, d'où une surface convexe.

- Une mauvaise position de limage peut entraîner un enlèvement de matière inégal sur toute la surface.

- Si la lime elle-même est concave, elle produira une surface convexe sur la pièce.

V. Forage

L'opération qui consiste à utiliser un foret pour créer des trous dans des matériaux s'appelle le perçage.

Quel que soit le type de machine, les pièces ne peuvent être assemblées sans trous. Pour assembler deux ou plusieurs pièces, il faut percer plusieurs trous, puis utiliser des vis, des rivets ou d'autres fixations pour les relier. Le perçage joue donc un rôle important dans la production.

Pendant le forage, la pièce reste immobile tandis que le trépan effectue simultanément des mouvements de rotation et de descente, qui sont le mouvement de coupe et le mouvement d'avance dans la pièce. Comme ces deux mouvements sont continus et simultanés, le trépan suit une trajectoire hélicoïdale lorsqu'il perce des trous.

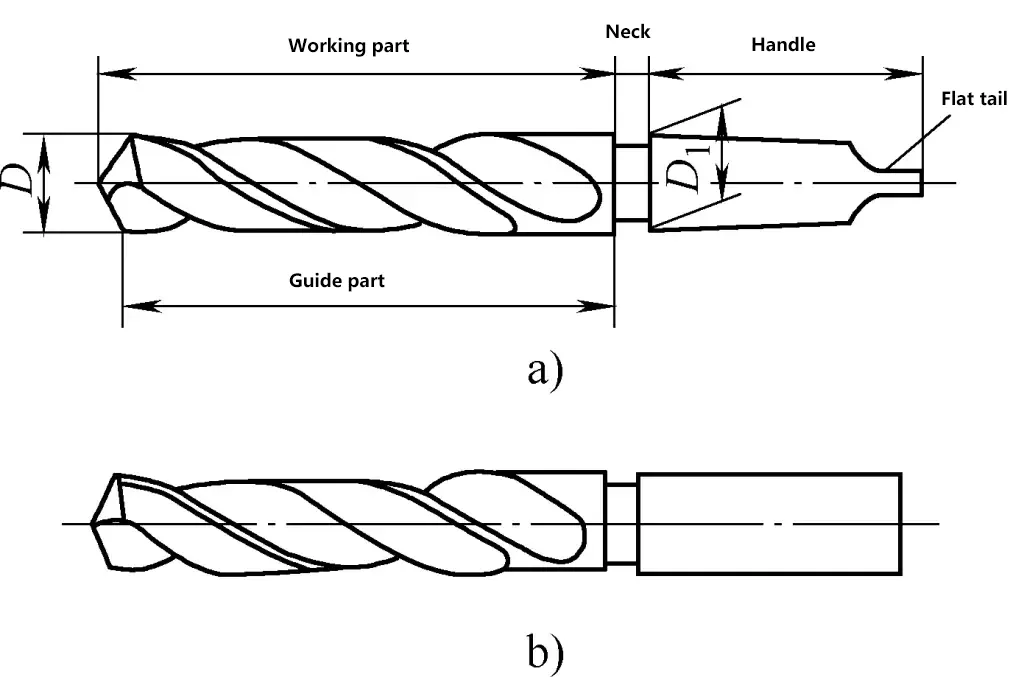

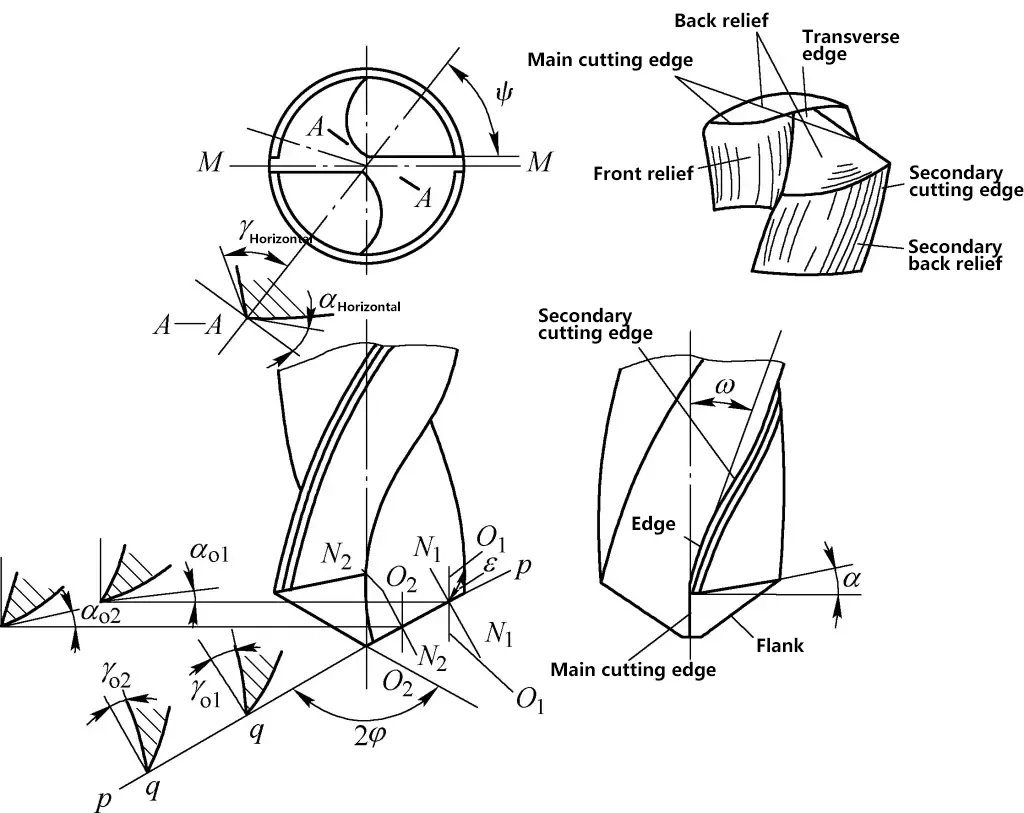

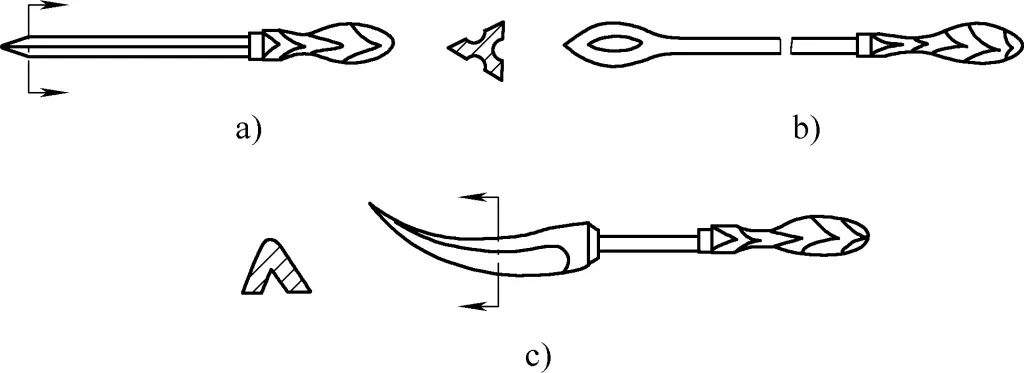

1. Structure d'un foret hélicoïdal

Un foret hélicoïdal est un type de foret couramment utilisé, composé d'une tige, d'un col et d'une partie travaillante, comme le montre la figure 16.

a) Tige conique

b) Tige droite

La partie fonctionnelle d'un foret hélicoïdal peut être divisée en deux parties : la partie coupante et la partie de guidage. La partie coupante effectue le travail de coupe principal et possède deux arêtes de coupe principales, une arête de ciseau, deux faces de râteau et deux faces de flanc. Comme le montre la figure 17, la partie de guidage maintient la direction de forage droite du foret pendant le processus de coupe et sert également d'appui à la partie de coupe.

La partie de guidage sert également à lisser la paroi du trou et contribue à l'évacuation des copeaux et à l'acheminement du liquide de coupe. Elle comporte deux goujures en spirale et deux bords étroits en spirale, les surfaces des goujures se croisant pour former deux arêtes (arêtes de coupe secondaires). Le diamètre du foret diminue progressivement de la pointe vers la queue, avec une conicité de 0,05 à 0,10 mm sur une longueur de 10 mm, ce qui réduit la friction entre le foret et la paroi du trou.

La partie solide située le long de l'axe de la section de travail du foret hélicoïdal s'appelle le noyau du foret. Sa fonction est de relier les deux goujures en spirale afin de maintenir la résistance et la rigidité du foret. L'âme du foret s'élargit progressivement de la partie coupante vers la tige.

Le matériau de la partie travaillante du trépan est généralement en acier rapide, trempé à 62-68 HRC.

2. Paramètres géométriques de la partie coupante du foret hélicoïdal

Comme le montre la figure 17, le plan de coupe pendant le forage est le plan p-p de la figure, et le plan de base est q-q. Les deux plans sont perpendiculaires l'un à l'autre. Les paramètres géométriques du foret hélicoïdal pendant la coupe sont les suivants :

(1) Angle du point (2φ)

L'angle de pointe est l'angle formé par les projections des deux arêtes de coupe principales du foret sur son plan parallèle M-M, également connu sous le nom d'angle de pointe. L'angle de pointe d'un foret hélicoïdal standard est de 2φ = 118° ± 2°.

Le choix de l'angle de pointe est lié à la nature du matériau. L'angle de la pointe affecte la force de recul sur l'arête de coupe principale ; plus l'angle de la pointe est petit, plus la force d'avance est petite, et en même temps, plus l'angle de l'arête au bord extérieur du foret est grand, ce qui est bénéfique pour la dissipation de la chaleur et l'amélioration de la durée de vie du foret.

Cependant, dans les mêmes conditions, la réduction de l'angle de pointe augmentera le couple de coupe du foret et entraînera des difficultés dans l'évacuation des copeaux et entravera l'entrée du liquide de coupe. En général, un angle de pointe plus important est choisi pour le perçage des matériaux durs par rapport aux matériaux tendres. La sélection des angles de coupe des forets hélicoïdaux est présentée dans le tableau 4.

Tableau 4 Sélection des angles de coupe des forets hélicoïdaux [Unité : (°)]

| Matériau de forage | Angle du point 2φ | Angle de décharge αo | Angle de l'hélice ω |

| Matériaux en acier général | 116~118 | 12~15 | 20~32 |

| Matériaux généraux en acier ductile | 116~118 | 6~9 | 20~32 |

| Alliage d'aluminium (trou profond) | 118~130 | 12 | 32~45 |

| Alliage d'aluminium (trou traversant) | 90~120 | 12 | 17~20 |

| Laiton et bronze doux | 118 | 12~15 | 10~30 |

| Bronze dur | 118 | 5~7 | 10~30 |

| Cuivre et alliages de cuivre | 110~130 | 10~15 | 30~40 |

| Fonte douce | 90~118 | 12~15 | 20~32 |

| Fonte froide (dure) | 118~135 | 5~7 | 20~32 |

| Acier trempé | 118~125 | 12~15 | 20~32 |

| Acier moulé | 118 | 12~15 | 20~32 |

| Acier au manganèse [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| Acier rapide | 135 | 5~7 | 20~32 |

| Acier au nickel (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Bois | 70 | 12 | 30~40 |

| Caoutchouc dur | 60~90 | 12~15 | 10~20 |

(2) Angle d'inclinaison (γo)

C'est l'angle entre la face du râteau et le plan de base dans le plan orthogonal N1-N1 ou N2-N2 (plan passant par tout point de l'arête de coupe principale et perpendiculaire au plan de coupe et au plan de base), c'est-à-dire γo1, γo2 dans la figure.

L'angle de coupe augmente vers le diamètre extérieur le long de l'arête de coupe principale, pour atteindre 30° sur l'arête extérieure et -30° près de l'arête du ciseau, et -60° sur l'arête du ciseau. Plus l'angle de coupe est grand, plus la coupe est facile, mais plus la résistance de la partie coupante est faible.

(3) Angle de décharge (αo)

L'angle de dépouille est l'angle entre la face du flanc et le plan de coupe dans la section cylindrique O1-O1 ou O2-O2 (αo1, αo2 dans la figure). L'angle de dépouille n'est pas non plus égal en tout point de l'arête de coupe, contrairement à l'angle de coupe, l'angle de dépouille étant le plus petit sur le bord extérieur et le plus grand au centre.

Plus l'angle de dépouille est faible, plus le frottement entre le foret et la surface de coupe de la pièce est important pendant le perçage ; plus l'angle de dépouille est important, plus le foret est tranchant, mais la résistance de l'arête de coupe est affaiblie, ce qui affecte la durée de vie du foret ; il est également sujet aux vibrations pendant le perçage, ce qui entraîne la formation de trous polygonaux.

Lors du perçage de matériaux durs, l'angle de dépouille peut être légèrement plus petit pour garantir la solidité de l'arête de coupe ; lors du perçage de matériaux tendres, l'angle de dépouille peut être légèrement plus grand. Toutefois, lors du perçage de métaux non ferreux, l'angle de dépouille ne doit pas être trop important, sous peine de provoquer un effet de plongée.

(4) Angle de l'hélice (ω)

L'angle d'hélice est l'angle entre la ligne tangente de la spirale au bord extérieur de l'arête de coupe principale et l'axe du foret, généralement de 18°~30°. Des angles plus petits sont utilisés pour les forets de petit diamètre afin d'améliorer la résistance.

L'angle d'hélice n'est pas constant aux différents diamètres extérieurs du foret, il diminue progressivement du bord extérieur vers le centre. L'angle d'hélice est généralement représenté par la valeur du bord extérieur.

(5) Angle du tranchant du ciseau (ψ)

L'angle du tranchant du burin est l'angle entre le tranchant du burin et la section axiale parallèle M-M du tranchant principal. Sa taille est liée à la taille de l'angle de dépouille. Lorsque l'angle de dépouille du foret augmente après le meulage, l'angle de l'arête du burin devient plus petit et, par conséquent, la longueur de l'arête du burin devient plus longue. Par conséquent, lors de l'affûtage d'un foret hélicoïdal, l'angle de l'arête du burin peut être utilisé pour juger si l'angle de dépouille près du noyau du foret est correctement affûté. L'angle de l'arête du burin d'un foret hélicoïdal standard est de ψ = 50°~55°.

3. Affûtage des forets hélicoïdaux

L'objectif de l'affûtage des forets est de redonner une forme géométrique correcte aux pièces de coupe émoussées ou endommagées. Lorsque le matériau de la pièce à usiner change, les pièces de coupe et les angles du foret doivent également être affûtés afin de maintenir de bonnes performances de coupe.

La partie coupante du foret a un impact direct sur la qualité et l'efficacité du forage. Des forets de même matériau et de mêmes spécifications peuvent avoir une durée de vie, une efficacité et une précision bien supérieures lorsqu'ils sont affûtés par des travailleurs expérimentés.

Après l'affûtage d'un foret hélicoïdal, vérifiez que l'angle de pointe 2φ est correct, et que la longueur et la hauteur des deux arêtes de coupe sont identiques pour assurer un perçage vertical. Vérifiez si l'angle de dépouille αo au bord extérieur et au centre du foret répond aux exigences. Pendant le meulage, pour éviter la trempe de l'arête de coupe, le foret doit être fréquemment refroidi à l'eau pour maintenir la dureté de la partie coupante.

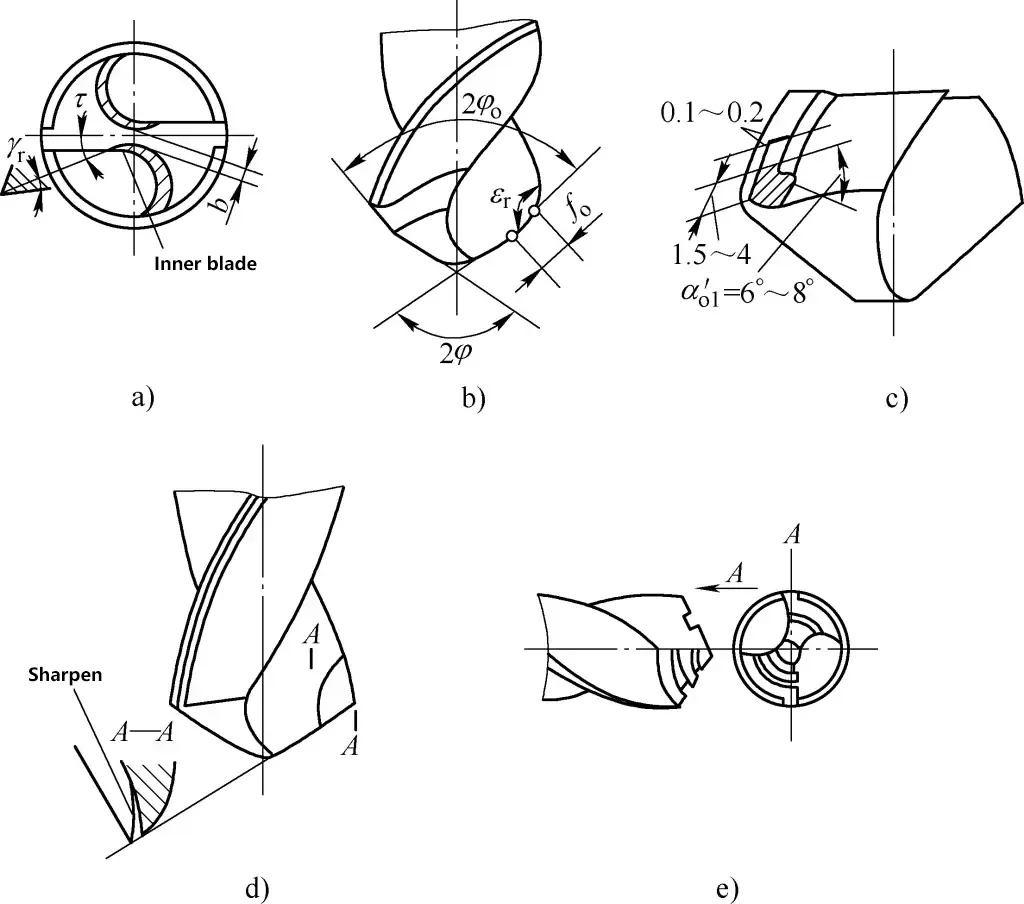

4. Modification du forage

Pour s'adapter au perçage de différents matériaux et répondre à différentes exigences de perçage, ainsi que pour améliorer les performances du foret, la forme de la partie coupante du foret doit être modifiée. La modification des forets hélicoïdaux est illustrée à la figure 18.

a) Modification du tranchant du ciseau

b) Modification de l'angle du point

c) Modifier le bord

d) Modification de la face d'attaque

e) Création de rainures brise-copeaux

(1) Modifier le tranchant du ciseau

(L'objectif est de raccourcir l'arête du burin et d'augmenter l'angle de coupe près du centre du foret. En général, les forets dont le diamètre est supérieur à 5 mm doivent être meulés. Après l'affûtage, la longueur de l'arête du burin doit être de 1/3 à 1/5 de la longueur d'origine, formant une arête intérieure avec un angle d'inclinaison τ=20°~30°, et un angle de coupe γτ=0°~15° sur le bord intérieur. Après l'affûtage du tranchant du ciseau, les conditions de coupe s'améliorent et le centrage est renforcé.

(2) Affûtage de l'angle de pointe de l'arête de coupe principale

(Voir figure 18b) En règle générale, l'angle ponctuel 2φo=70°~75°, fo=0,2D (D est le diamètre du trou).

(3) Broyage de la marge

(Voir figure 18c) Sur une section de la marge proche de l'arête de coupe principale, meuler un angle de dégagement secondaire de 6°~8° tout en conservant 1/3 à 1/2 de la largeur initiale de la marge pour réduire le frottement et améliorer la durée de vie du trépan.

(4) Meulage de la face d'attaque

(Voir figure 18d) Meuler une partie de la face de coupe à l'intersection des arêtes de coupe principale et secondaire pour réduire l'angle de coupe dans cette zone, améliorer la résistance de l'arête de coupe et empêcher le vagabondage du foret.

(5) Meulage des rainures brise-copeaux

(Voir figure 18e) Après le rainurage, les copeaux larges deviennent plus étroits, ce qui facilite l'évacuation des copeaux.

5. Fluides de coupe et paramètres de coupe pour le forage

(1) Fluides de coupe pour le forage

Au cours du processus de coupe, les forets génèrent une grande quantité de chaleur, ce qui peut facilement provoquer un recuit de l'arête de coupe, entraînant de graves dommages et une perte de capacité de coupe. Lors du forage, pour réduire la température de coupe, augmenter les performances de lubrification, améliorer la durée de vie du trépan, la qualité du trou et l'efficacité, il convient de sélectionner le fluide de coupe approprié en fonction des propriétés du matériau de la pièce à usiner.

Le liquide de coupe doit être appliqué en continu à partir du moment où le foret pénètre dans le métal. Sauf pour le perçage de la fonte et des trous de petit diamètre, le liquide de coupe doit généralement être utilisé pour tous les autres matériaux. Lorsque l'on utilise du liquide de coupe, il faut l'appliquer à l'intérieur du trou, là où se produit l'action de coupe. Se reporter au tableau 5 pour le choix du fluide de coupe lors du perçage.

Tableau 5 Sélection du fluide de coupe pour le forage

| Matériau de la pièce à percer | Fluide de coupe |

| Acier au carbone, acier moulé, fonte malléable | 3%~5% émulsion ou huile de machine |

| Acier allié | Huile de coupe sulfurisée ou émulsion 3%~5% |

| Fonte générale | Pas de liquide de coupe |

| Fonte réfrigérée | Kérosène |

| Laiton et bronze | Pas de liquide de coupe ou d'émulsion 5%~8% |

| Aluminium et alliages d'aluminium | Pas de liquide de coupe ou d'émulsion |

| Caoutchouc dur, bakélite, carton | Pas de liquide de coupe |

| Alliage de magnésium | 4% eau salée |

| Acier inoxydable | 3% savon plus 2% huile de lin solution aqueuse ou liquide de coupe sulfurisé |

| Acier à outils | 3%~5% émulsion ou huile de machine |

(2) Sélection des paramètres de coupe pour le forage

1) Éléments de coupe

① Vitesse de coupe v.

La vitesse linéaire d'un point situé sur le diamètre extérieur du trépan en rotation est appelée vitesse de coupe (vitesse du mouvement primaire). Elle peut être calculée à l'aide de la formule suivante :

v=πDn/1000

Où ?

- v - vitesse de coupe (m/min) ;

- D - diamètre du foret (mm) ;

- n - nombre de tours par minute du foret (r/min) ;

Sur la base de la formule ci-dessus, nous pouvons dériver :

n=1000v/(πD)=318.3v/D

② Vitesse d'avance f.

La distance parcourue par le foret à chaque tour est appelée vitesse d'avance, mesurée en mm/r.

2) Sélection des paramètres de coupe

Les paramètres de coupe font référence à la vitesse de coupe et à l'avance. La vitesse de coupe est liée aux propriétés du matériau de la pièce, au diamètre du foret, au matériau du foret, à la vitesse d'avance et au lubrifiant de refroidissement. Des vitesses de coupe plus élevées augmentent l'efficacité mais doivent être adaptées.

Des vitesses de coupe excessives peuvent provoquer une augmentation de la température du foret, entraînant un recuit et un endommagement de l'arête de coupe. La vitesse d'avance doit également être appropriée et choisie en fonction de facteurs tels que les propriétés du matériau de la pièce. Si la vitesse d'avance est trop élevée, l'arête de coupe peut être endommagée ou le foret peut se casser.

Les paramètres de coupe pour le perçage sont souvent choisis en fonction de l'expérience. En général, pour les petits trous, il convient d'utiliser des vitesses plus élevées et des vitesses d'avance plus faibles ; pour les grands trous, il convient d'utiliser des vitesses d'avance plus élevées. Pour les matériaux durs, utilisez des vitesses plus lentes et des vitesses d'avance plus faibles ; pour les matériaux tendres, utilisez des vitesses plus élevées et des vitesses d'avance plus importantes. Lors de l'utilisation de petits forets sur des matériaux durs, il peut être judicieux de réduire la vitesse. Voir le tableau 6 pour la sélection des paramètres de coupe pour le perçage.

Tableau 6 Vitesses de coupe et vitesses d'avance des forets à grande vitesse pour le perçage de l'acier au carbone (avec fluide de coupe)

| Vitesse d'avance f/(mm/r) | Diamètre de perçage d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Vitesse de coupe v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

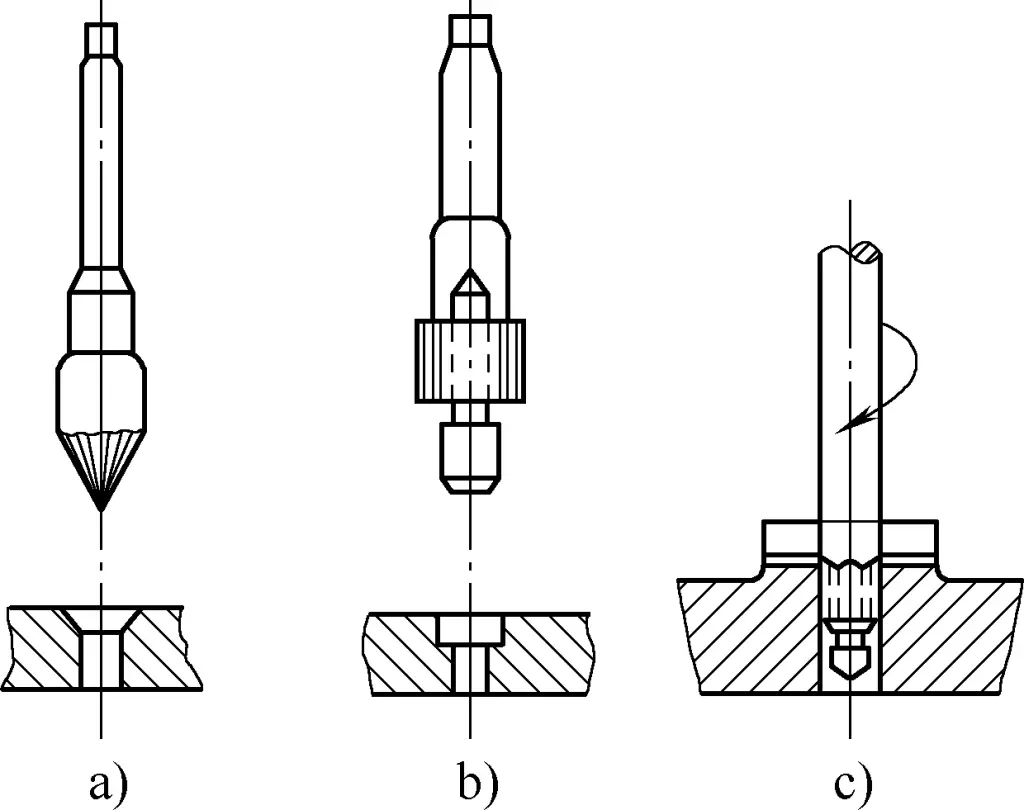

VI. Alésage et chanfreinage

1. Alésage

L'utilisation d'un alésoir pour agrandir les trous existants dans les pièces s'appelle l'alésage. L'objectif de l'alésage est de réduire l'impact d'un traitement unique et d'améliorer la précision du trou traité. L'alésage est généralement utilisé comme préparation à l'alésage.

En général, pour les trous d'un diamètre D>30mm, il faut d'abord percer avec un foret de 0,5~0,7mm plus petit que le diamètre du trou, puis aléser. Pour les trous ayant des exigences plus élevées, l'alésage peut être effectué deux fois pour améliorer la qualité.

La structure d'un alésoir est similaire à celle d'un foret hélicoïdal, ce qui équivaut à aplatir l'extrémité d'un foret hélicoïdal (en supprimant l'arête du ciseau). Les alésoirs ont généralement 3 ou 4 arêtes de coupe, ce qui leur permet d'avoir un meilleur guidage, de garantir une direction d'alésage correcte et d'obtenir des valeurs de rugosité de surface plus faibles, comme le montre la figure 19.

2. Détrompage

L'utilisation de la méthode de fraisage pour usiner des fraises à fond plat ou conique (ou des bossages) s'appelle le fraisage. Les principaux outils utilisés pour le lamage sont les lamages cylindriques, les lamages coniques et les fraises à surfacer, comme le montre la figure 20.

a) Fraise conique

b) Contre-trou cylindrique

c) Fraise à surfacer

(1) Alésage cylindrique

L'arête de coupe de sa face frontale joue le rôle principal de coupe. L'angle de coupe et l'angle d'hélice du lamage sont identiques, généralement de 15°, et l'angle de dépouille est généralement de 8°. L'arête de coupe du cercle extérieur sert à polir la paroi du trou, avec un angle de dépouille secondaire généralement de 8°. L'extrémité avant du lamage est un pilier de guidage qui peut assurer le centrage et le guidage.

Un lamage cylindrique plus couramment utilisé possède des arêtes de coupe en carbure cémenté et le pilier de guidage peut tourner par rapport au centre. Comme il n'y a pas de glissement relatif entre le pilier de guidage et la pièce à usiner, il n'endommage pas le trou de la pièce à usiner pendant la coupe.

(2) Fraise conique

Son angle conique est de quatre types : 60°, 75°, 90° et 120°, qui peuvent être choisis en fonction des exigences de la pièce, l'angle de 90° étant le plus couramment utilisé. Le grand diamètre d'extrémité du cône est de 12 à 60 mm, et le nombre de dents est généralement de 4 à 12. Les fraises coniques peuvent également être modifiées à partir de forets hélicoïdaux, mais l'effet n'est pas aussi bon que celui des fraises coniques spécialisées.

Les vibrations sont facilement produites lors du fraisage, il convient donc d'y prêter attention lors du traitement : les fraises modifiées à partir de forets hélicoïdaux doivent être aussi courtes que possible et, lors du meulage, il faut veiller à ce que les deux arêtes de coupe soient de longueur égale et d'angles symétriques ; l'angle de dépouille et l'angle de dépouille sur le bord extérieur de la fraise doivent être réduits de manière appropriée.

La vitesse de coupe doit être plus lente que lors du perçage. Des vitesses plus élevées entraînent des vibrations plus importantes. Pour éviter cela, la vitesse de coupe pour le lamage doit être maintenue à 1/3~1/2 de la vitesse de perçage. En général, l'avance manuelle est adoptée, avec un retrait plus lent. Pendant le fonctionnement, de l'huile de machine peut être ajoutée au pilier de guidage et à la surface de coupe pour les lubrifier. Ces mesures permettent de réduire les vibrations et d'améliorer la qualité du chanfreinage.

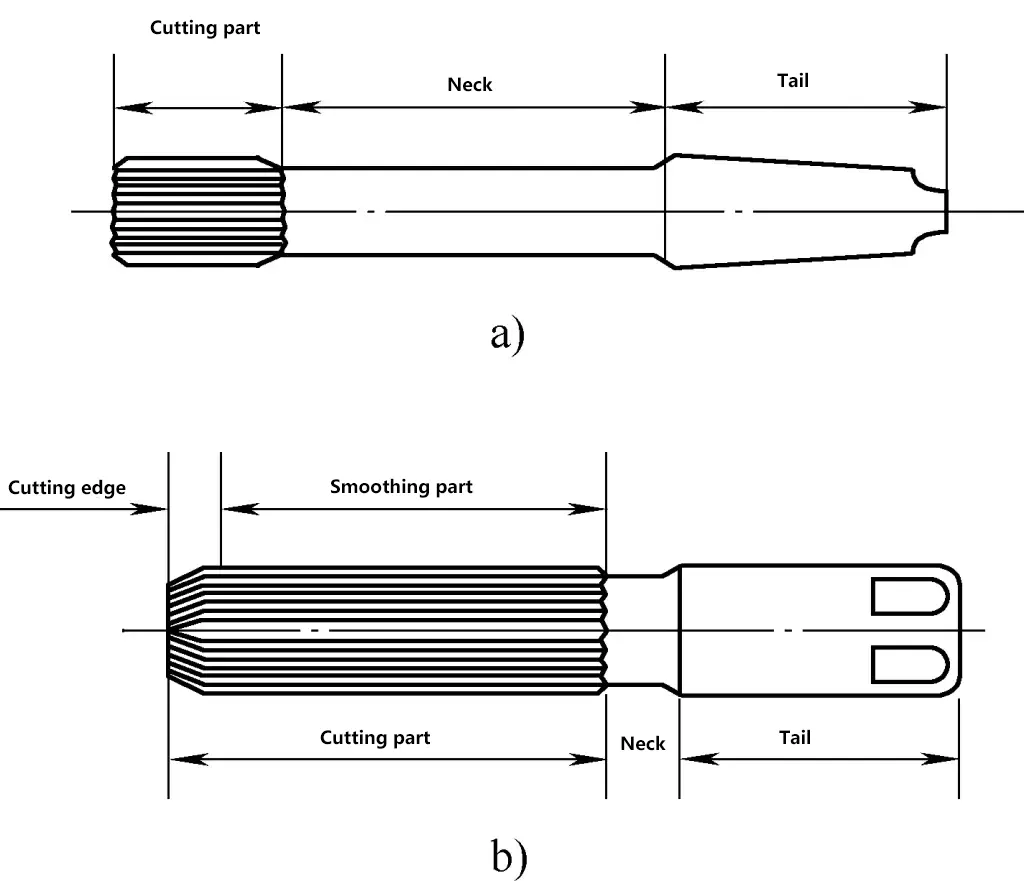

VII. L'alésage

Pour améliorer la précision des trous et réduire la rugosité de leurs parois, l'utilisation d'un alésoir pour l'usinage fin est appelée alésage. L'alésage est largement utilisé dans les pièces mécaniques. Certains trous nécessitent une grande précision et de faibles valeurs de rugosité de surface, et nombre d'entre eux doivent être traités par des aléseurs. L'alésage permet de garantir plus facilement la précision et a une plus grande efficacité par rapport à d'autres méthodes de traitement. Il est particulièrement adapté au traitement des petits trous et des trous coniques exigeant une grande précision.

1. Alésoir

Les alésoirs sont divisés en alésoirs mécaniques et alésoirs manuels en fonction de leur méthode d'utilisation, comme le montre la figure 21. Les principales différences entre les alésoirs mécaniques et les alésoirs manuels sont les suivantes : le premier a une partie active plus courte, moins de dents et une tige plus longue ; le second est l'inverse. En fonction de leur utilisation, les alésoirs peuvent être divisés en alésoirs cylindriques et alésoirs coniques. Les alésoirs cylindriques sont également divisés en alésoirs fixes et alésoirs réglables.

a) Alésoir de machine

b) Alésoir à main

Un alésoir est un outil de coupe à plusieurs arêtes, dont la structure se compose principalement d'une partie coupante, d'un col et d'une queue. Le nombre de dents varie de 4 à 12 en fonction du diamètre de l'alésoir.

La forme du tranchant est en forme de coin. La quantité de coupe étant très faible, l'angle de coupe est de 0°, ce qui lui confère une fonction de raclage. Si une grande précision est requise, l'angle de coupe peut être négatif. L'angle de coupe est généralement compris entre -5° et 0°. L'angle de dépouille ne doit pas être trop grand car il est lié à la résistance de l'arête de coupe (plus l'angle de dépouille est petit, plus la résistance est grande). En général, l'angle de dépouille est de 8° pour l'alésage de matériaux durs et de 5° pour les matériaux fragiles.

Pour une mesure précise, le nombre d'arêtes de coupe est toujours égal, mais réparti de manière irrégulière pour assurer une coupe lisse et stable de l'alésoir et éviter les marques de frottement sur la paroi du trou. Les arêtes de coupe de l'alésoir sont illustrées à la figure 22. La partie de polissage de l'alésoir sert à assurer le centrage de l'alésoir, à polir la paroi du trou et à servir de pièce de rodage. Le haut des dents de l'alésoir comporte une bande de 0,3 à 0,5 mm de large pour aligner la position du trou.

a) Arête de coupe avec angle de coupe de 0

b) Arête coupante avec angle de coupe négatif

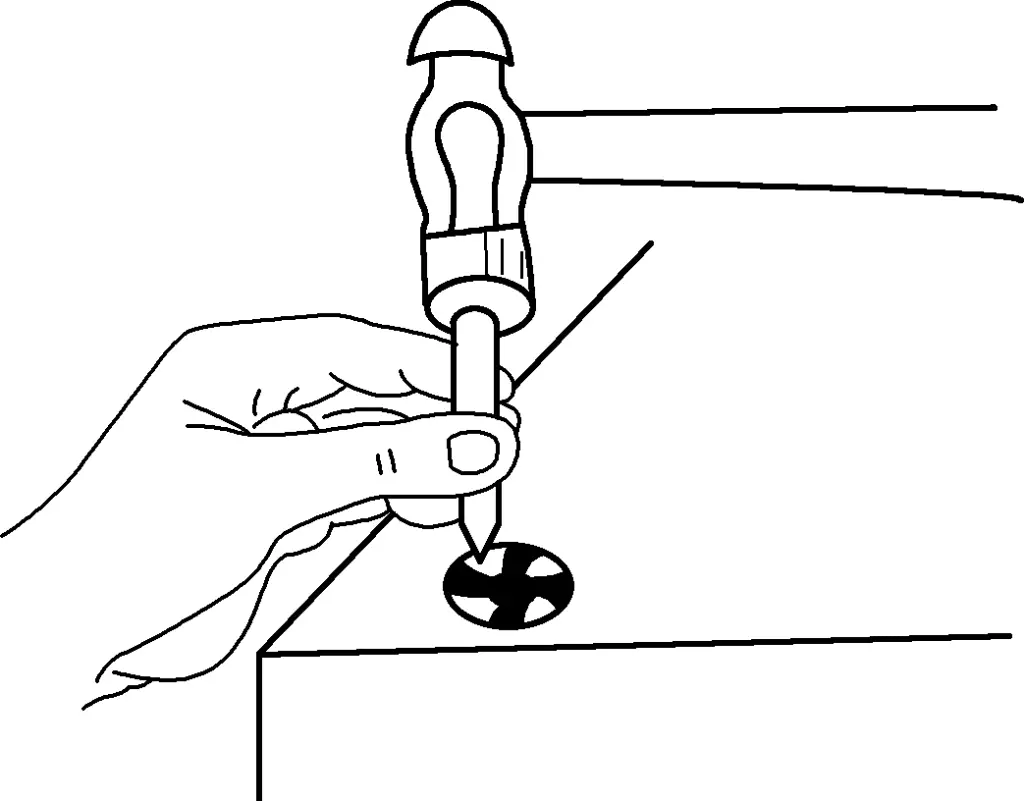

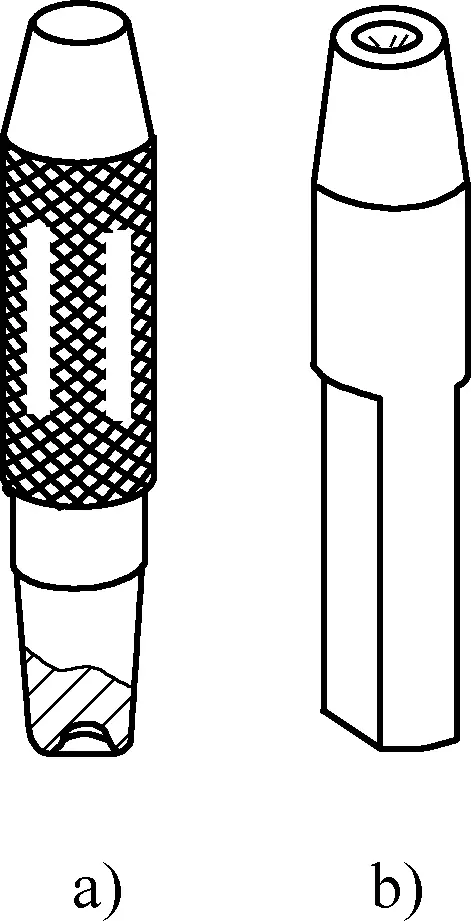

2. Barre d'alésage (clé d'alésage)

Une barre d'alésage est un outil pour l'alésage manuel, le type réglable étant couramment utilisé. Pendant le traitement, la queue de l'alésoir est fermement placée et le tenon carré est serré dans le trou carré de la barre d'alésage. La barre d'alésage est tournée pour faire tourner l'alésoir. Le trou carré de ce type de barre d'alésage est réglable, c'est-à-dire qu'en tournant la poignée mobile, le curseur se déplace d'avant en arrière, élargissant ou rétrécissant le trou carré pour accueillir des têtes carrées d'alésoirs de différentes tailles.

3. Surépaisseur de coupe et liquide de coupe pour l'alésage

Le processus précédent l'alésage doit laisser une certaine marge d'usinage pour l'alésage. La surépaisseur d'usinage pour l'alésage doit être appropriée pour que la paroi du trou alésé soit lisse. Si la surépaisseur est trop importante, elle peut facilement provoquer l'usure de l'alésoir, affecter la rugosité de la surface et la précision du trou, et peut également donner lieu à une forme polygonale. Il convient donc de laisser une marge raisonnable pour l'alésage.

La taille de la surépaisseur d'alésage est généralement la suivante : Si un alésoir est utilisé pour aléser le trou en une seule passe et que le diamètre du trou est inférieur à 20 mm, la surépaisseur d'alésage est de 0,1~0,2 mm. Si l'alésage grossier et l'alésage fin sont utilisés pour aléser le trou en deux passes, pour des diamètres de trou de 5 à 80 mm, la surépaisseur d'alésage grossier est de 0,25 à 0,5 mm, et la surépaisseur d'alésage fin est de 0,05 à 0,15 mm.

Lorsque l'alésoir fonctionne, il y a beaucoup de friction entre sa face arrière et la paroi du trou, c'est pourquoi il faut utiliser un liquide de coupe pendant l'alésage. Cela permet de réduire les frottements, d'obtenir une rugosité de surface plus faible pour la surface du trou, d'empêcher l'alésoir de se dilater sous l'effet de la chaleur et d'augmenter le diamètre du trou, et de prolonger la durée de vie de l'alésoir. Le fluide de coupe utilisé pour l'alésage est le même que pour le perçage.

4. Méthodes d'alésage et précautions

- Déterminer le nombre de passes d'alésage et sélectionner l'alésoir en fonction des besoins.

- Avant l'alésage, la pièce doit être correctement serrée. Une fois l'alésoir installé sur la barre d'alésage, insérez l'alésoir dans le trou et vérifiez à l'aide d'une équerre que l'alésoir est bien perpendiculaire à la face frontale du trou. Tenez la poignée de la barre d'alésage à deux mains, appliquez une pression légère et équilibrée et tournez la barre d'alésage dans le sens des aiguilles d'une montre pour effectuer l'alésage.

- La rotation inverse est strictement interdite pendant l'alésage. Si l'alésoir devient difficile à tourner pendant l'alésage, soulevez-le avec force dans le sens de rotation d'origine, recherchez la cause et corrigez-la rapidement.

- L'alésoir est un outil de finition. Après utilisation, nettoyez les copeaux, appliquez de l'huile et rangez l'alésoir dans une boîte prévue à cet effet pour éviter qu'il ne rouille ou ne s'abîme.

- La précision dimensionnelle et la qualité de la surface du trou sont principalement obtenues grâce à l'outil. Par conséquent, au cours du processus d'usinage, il est nécessaire de calculer la précision dimensionnelle du trou et d'observer sa qualité de surface afin de remplacer l'outil en temps utile.

VIII. Taraudage

1. La notion de fil

On trouve différents types de filets sur toutes les machines. Certains de ces filets sont tournés sur des machines-outils, tandis que d'autres sont formés par roulage. Les filetages de précision peuvent être fraisés sur des centres d'usinage ou même rectifiés sur des machines à rectifier les filets. Outre le traitement mécanique, les monteurs utilisent souvent le taraudage manuel pour les travaux d'assemblage et de maintenance. Le taraudage est généralement adapté à l'usinage de filets ordinaires d'un diamètre relativement faible.

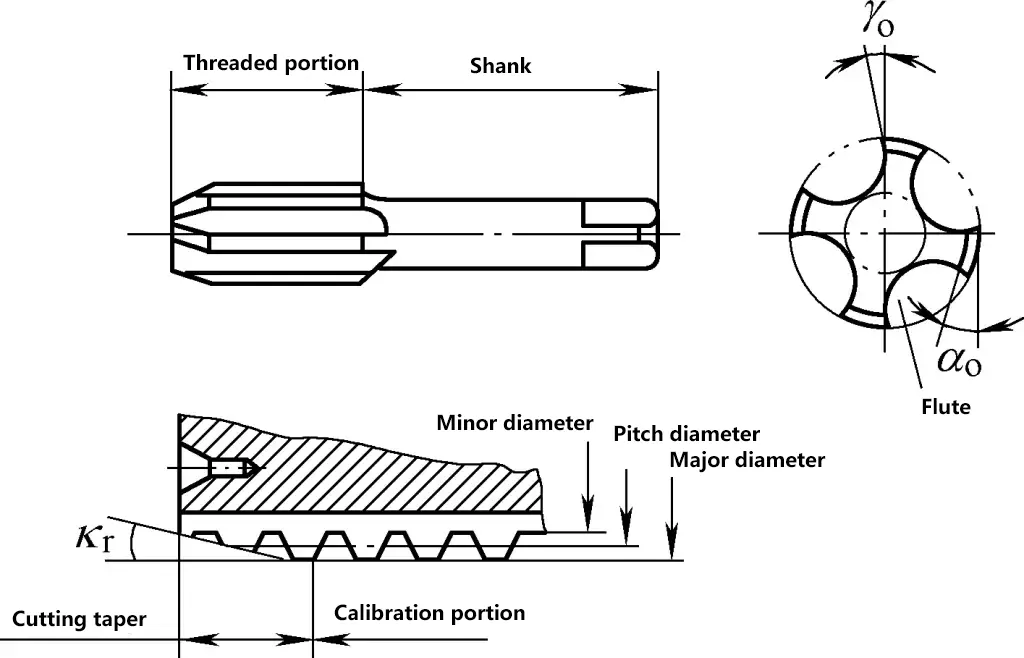

L'utilisation d'un taraud pour traiter les filets intérieurs est appelée taraudage. Avant de présenter le taraudage, nous allons d'abord présenter la structure, les types et les différents éléments des filetages, ainsi que les normes pour les filetages ordinaires que les monteurs rencontrent fréquemment.

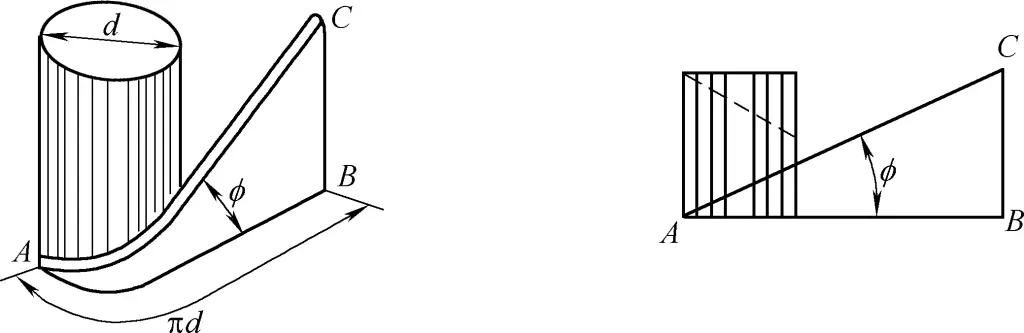

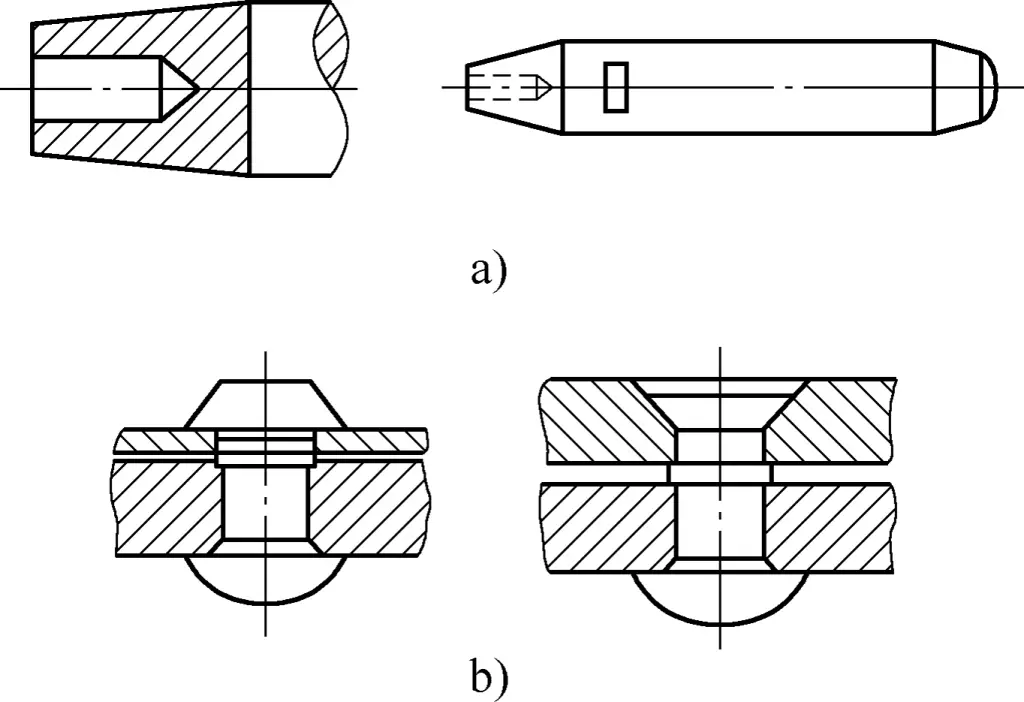

(1) Le concept d'hélice

Si un triangle rectangle en papier est enroulé autour d'un corps cylindrique, comme le montre la figure 23, où la longueur de l'un des côtés à angle droit (côté AB) du triangle rectangle en papier est égale à la circonférence du cercle de base du corps cylindrique, alors l'hypoténuse (côté AC) forme une courbe à la surface du corps cylindrique. Cette courbe est appelée hélice.

La distance entre le point de départ et le point d'arrivée de l'hélice après une rotation complète (c'est-à-dire la longueur du côté droit BC) est appelée l'avance. L'angle d'élévation de l'hélice (l'angle φ entre le côté droit AB et l'hypoténuse AC) est appelé angle d'hélice (angle d'avance). L'usinage d'une rainure d'une certaine forme le long de l'hélice forme un filet d'une forme spécifique sur la surface cylindrique.

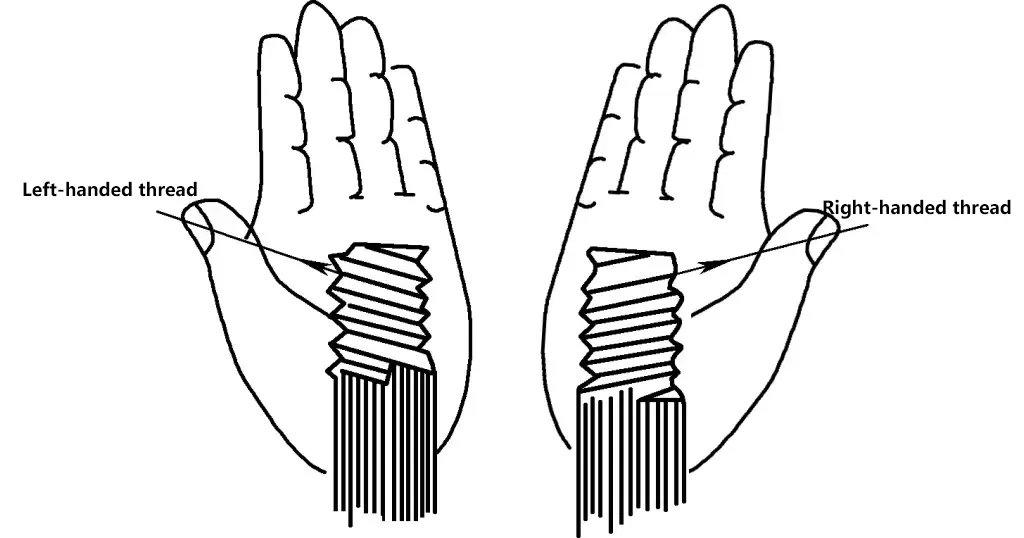

Selon le sens d'enroulement du filet sur la surface cylindrique, les filetages peuvent être classés comme droitiers (filet positif) ou gauchers (filet négatif). Un filet qui s'enroule de gauche à droite est appelé filet à droite et est vissé dans le sens des aiguilles d'une montre ; l'inverse est appelé filet à gauche, comme le montre la figure 24. En fonction des différentes utilisations, le nombre de lignes de filetage sur la surface cylindrique peut être simple, double ou multiple. Plus il y a de lignes de filetage, plus la vitesse de transmission est élevée.

(2) Éléments filetés et principales dimensions des filets

1) Éléments du fil

Les éléments du filetage comprennent la forme du filetage, le diamètre principal, le pas, l'avance, le nombre de départs, la tolérance et le sens de rotation. Les filets sont usinés en fonction de ces éléments.

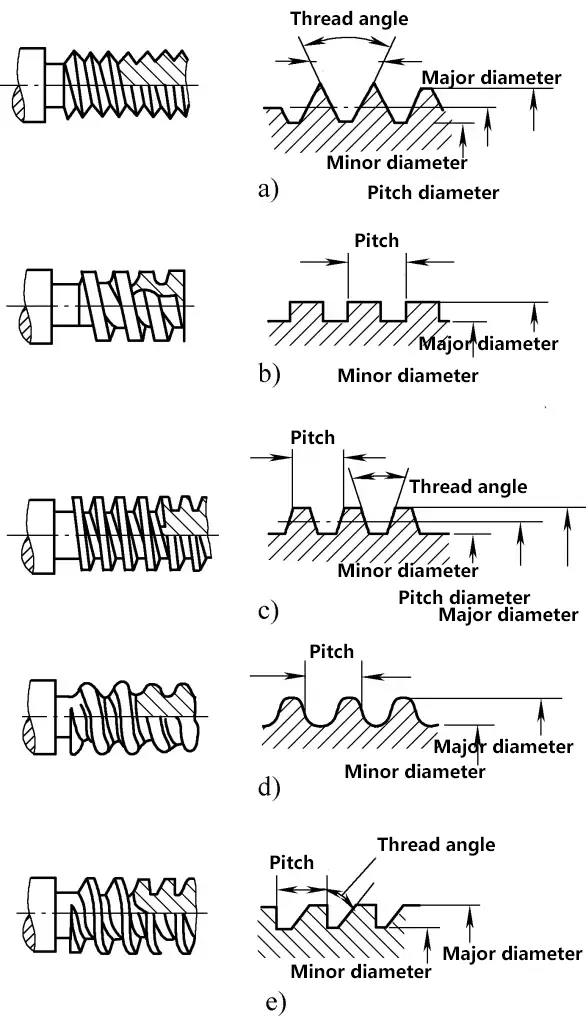

2) Forme du fil

La forme du filet fait référence à la forme de la section axiale du filet, comme le montre la figure 25.

a) Fil conducteur

b) Filet carré

c) Filet trapézoïdal

d) Filet arrondi

e) Filet d'arête

3) Dimensions principales des filets

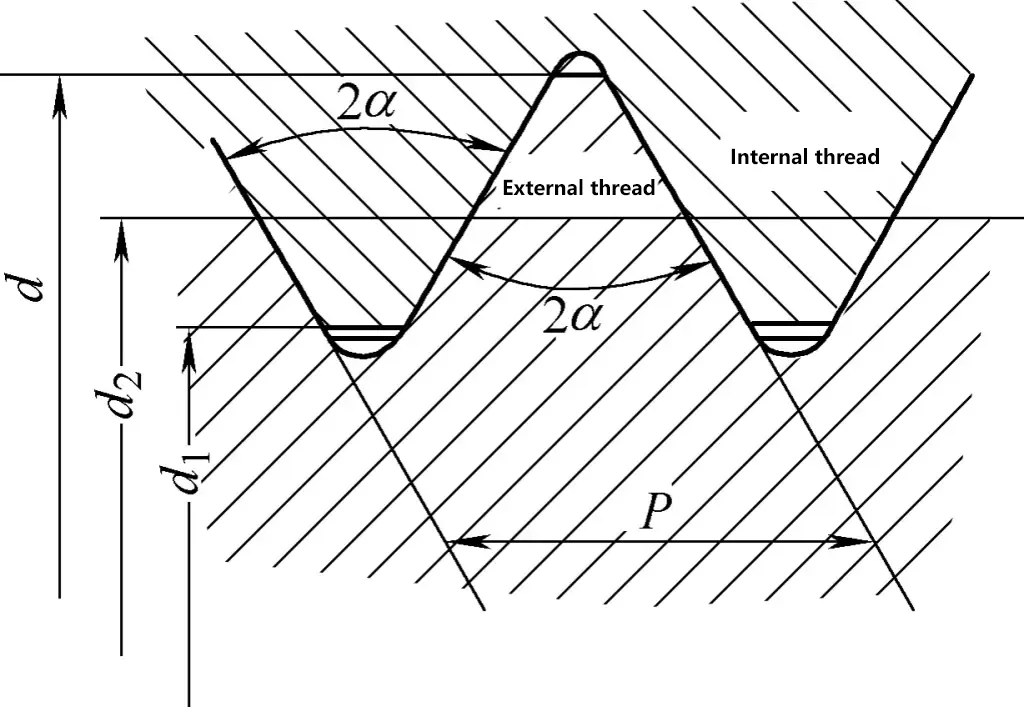

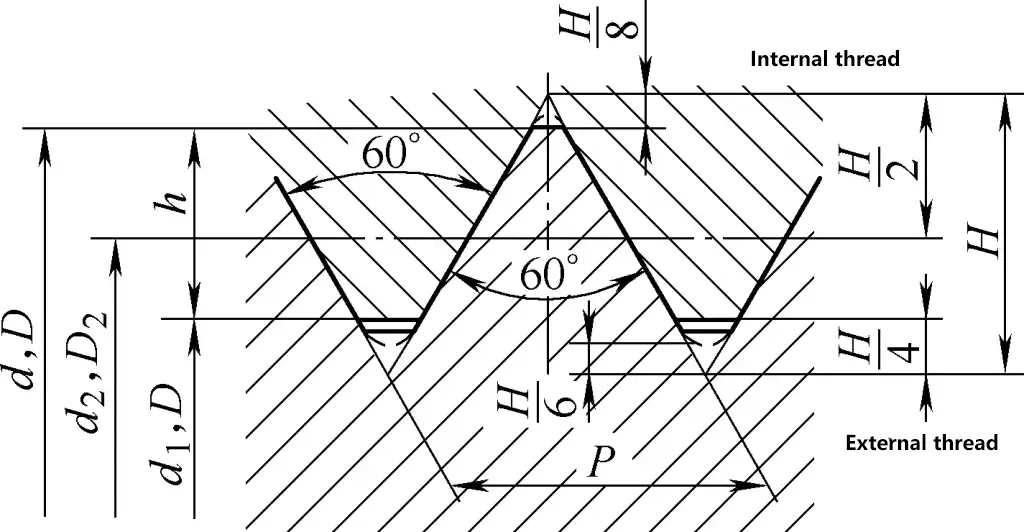

Si l'on prend l'exemple des filetages communs, les principales dimensions des filetages sont indiquées dans les figures 26 et 27.

- Diamètre principal. Le diamètre principal est le plus grand diamètre du filet (c'est-à-dire le diamètre de crête d des filets extérieurs, le diamètre de racine D des filets intérieurs), qui est le diamètre nominal du filet.

- Diamètre mineur. Le diamètre mineur est le plus petit diamètre du fil (c'est-à-dire le diamètre de la racine d1 de filets extérieurs, le diamètre de la crête D1 de filets internes).

- Diamètre du pas (d2, D2). Le diamètre effectif du filet est appelé diamètre primitif. À ce diamètre, l'épaisseur du filet et la largeur de la rainure sont égales, c'est-à-dire que l'épaisseur du filet est égale à la moitié du pas (le diamètre du pas est la moyenne des diamètres majeur et mineur).

- Hauteur du profil du fil (h). La distance entre le sommet et la racine du fil, perpendiculaire à l'axe du fil, est appelée hauteur du profil du fil.

- Angle du filet (α). L'angle formé par les deux côtés du profil du filet est appelé angle du filet.

- Pas (P). La distance axiale entre les points correspondants de deux filets adjacents, mesurée le long de la ligne neutre, s'appelle le pas.

- Plomb (Ph). La distance à laquelle un point du fil se déplace le long de l'axe lorsque le fil effectue un tour complet est appelée avance. Pour les filetages à départ unique, l'avance est égale au pas. La relation entre l'avance et le pas peut être exprimée comme suit : Avance des filets à plusieurs filets (Ph) = Nombre de départs (z) × Hauteur (P)

(3) Applications et désignations de fils

1) Gamme d'applications de filetage

- Les filetages ordinaires sont largement utilisés, par exemple, dans les boulons et les écrous de raccordement des équipements.

- Les filetages trapézoïdaux et les filetages carrés sont principalement utilisés dans les machines de transmission et les machines à forte charge, telles que les filetages des étaux d'établi, les vis d'entraînement des machines-outils, les vis de vérin, etc.

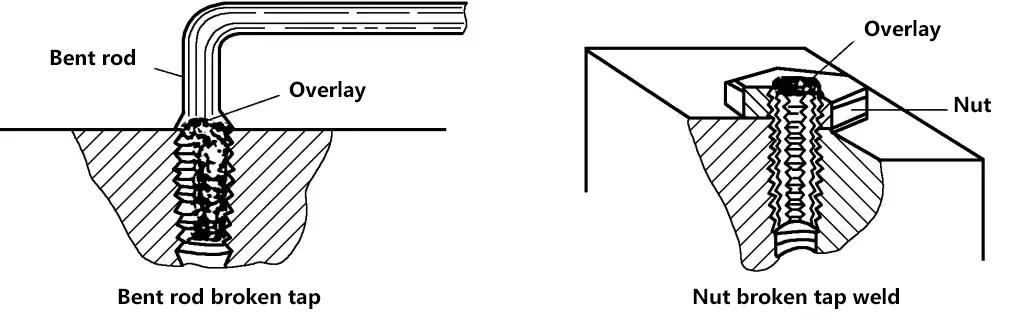

- Les filetages de tuyaux sont principalement utilisés pour les raccordements de tuyaux, tels que les filetages sur les raccords de tuyaux d'eau.