I. Vue d'ensemble

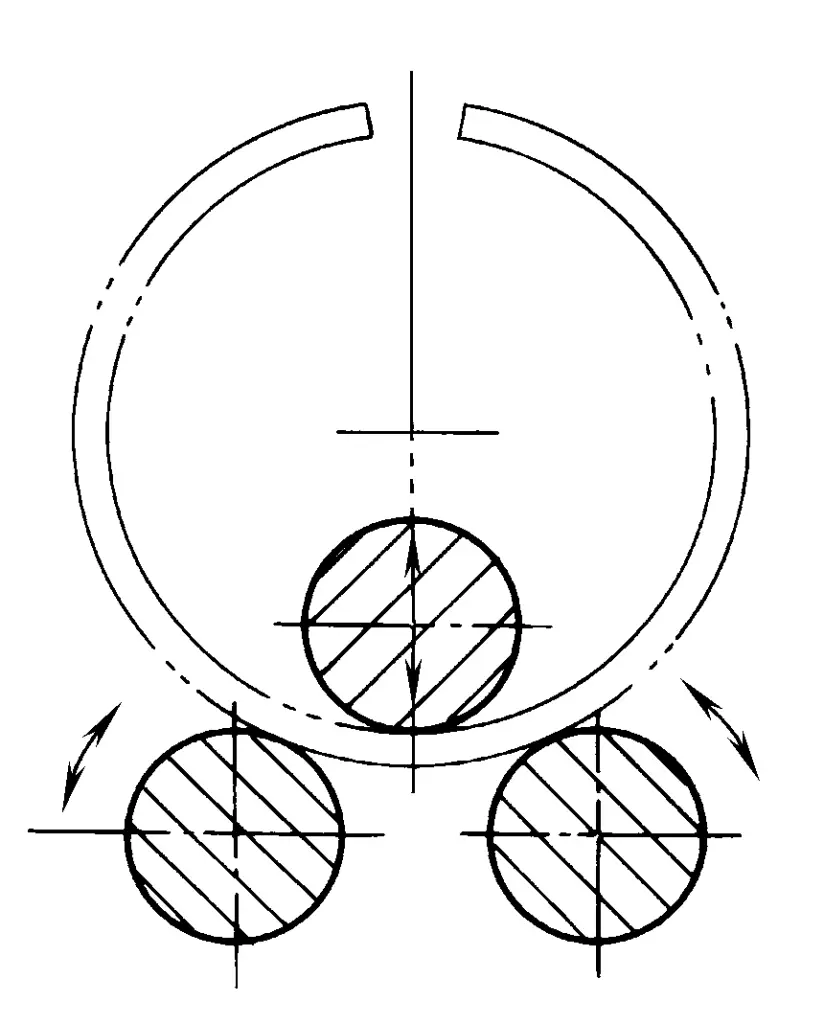

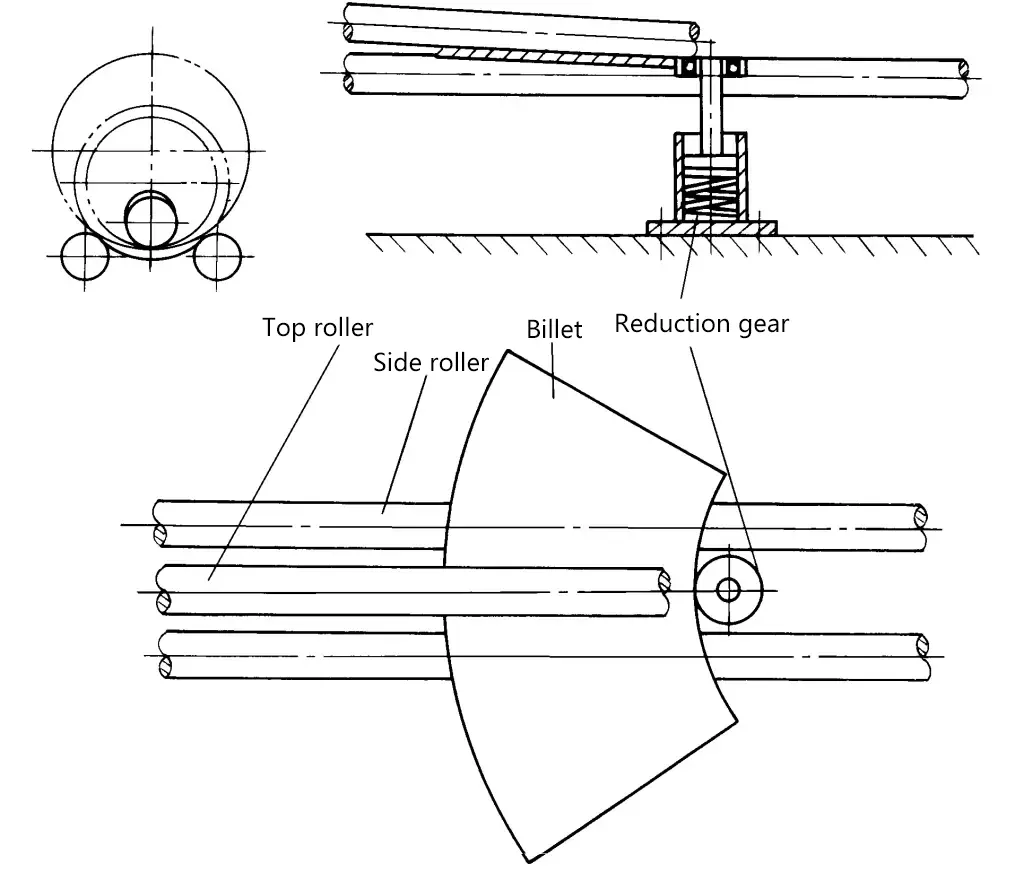

Le cintrage (laminage des plaques) est une méthode de traitement qui consiste à placer le matériau en feuille entre 2 à 4 arbres à rouleaux et, lorsque les arbres à rouleaux tournent, le matériau en feuille est plié le long des arbres à rouleaux pour prendre une forme, comme le montre la figure 1.

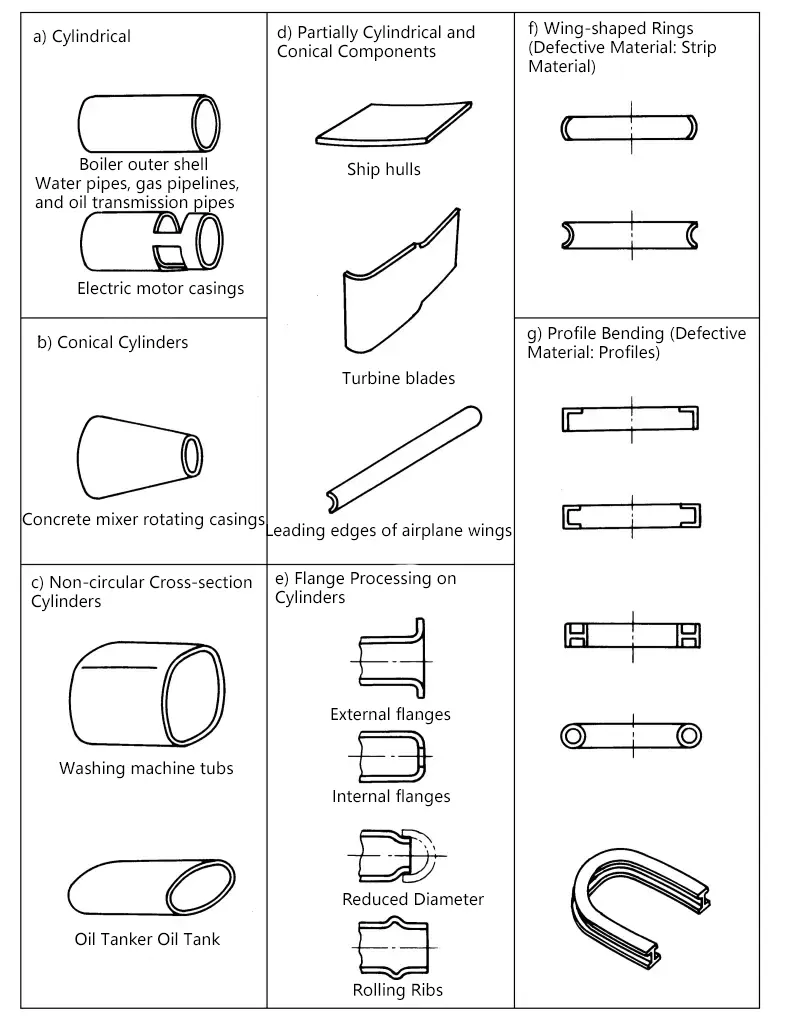

Le cintrage est généralement utilisé pour les pièces présentant de grands rayons de courbure et est largement utilisé dans le traitement des pièces cylindriques et coniques. En outre, étant donné que la position des arbres à rouleaux peut être modifiée de manière appropriée par rapport à la quantité d'alimentation de la feuille, il est également possible de produire des pièces cylindriques quadrilatérales, elliptiques et d'autres sections transversales non circulaires, et il peut également être utilisé pour le traitement des pièces cylindriques et des pièces cylindriques à section transversale non circulaire, comme l'illustre la figure 2.

II. Processus de pliage

1. Pré-pliage

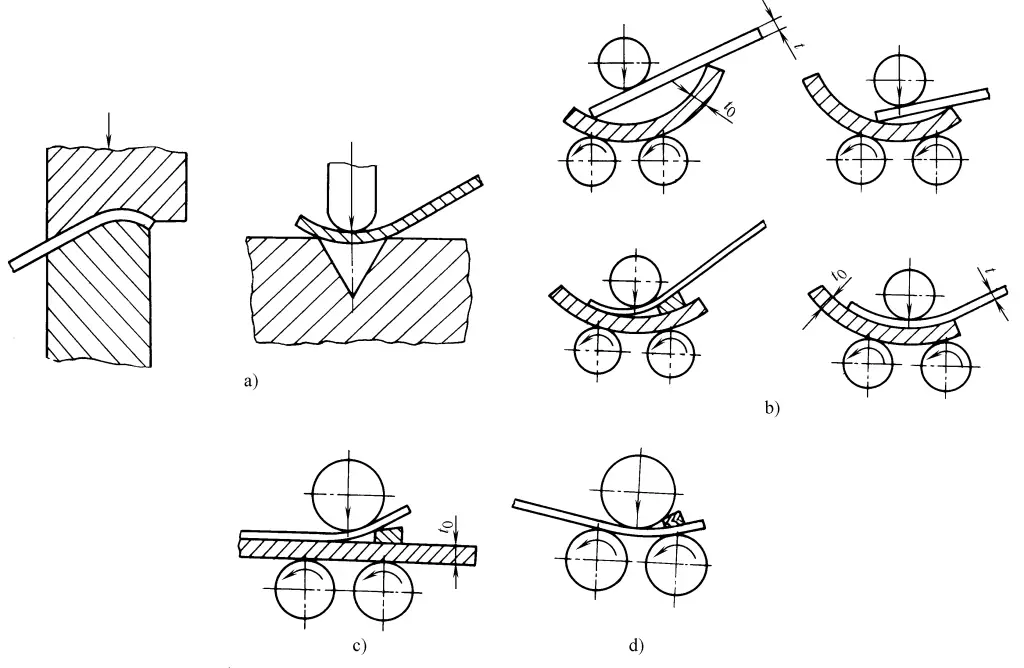

Lors du pliage de tôles plates en formes cylindriques sur des machines à laminer les tôles à trois ou quatre rouleaux, les extrémités d'entrée et de sortie du matériau en feuille conservent des parties droites en raison d'une déformation insuffisante. Il est difficile d'éliminer complètement les bords droits pendant le pliage. Par conséquent, il est généralement nécessaire de pré-plier les extrémités du matériau en feuille pour éliminer les bords droits. Les méthodes courantes de pré-pliage sont illustrées à la figure 3.

a) Adapté à différentes épaisseurs de tôles

b) Adapté à t 0 ≥2t, t≤24, ne dépassant pas 60% de la capacité de l'équipement.

c) Adapté à t 0 ≥2t, t≥24, ne dépassant pas 60% de la capacité de l'équipement

d) Adapté aux plaques minces

2. Roulage

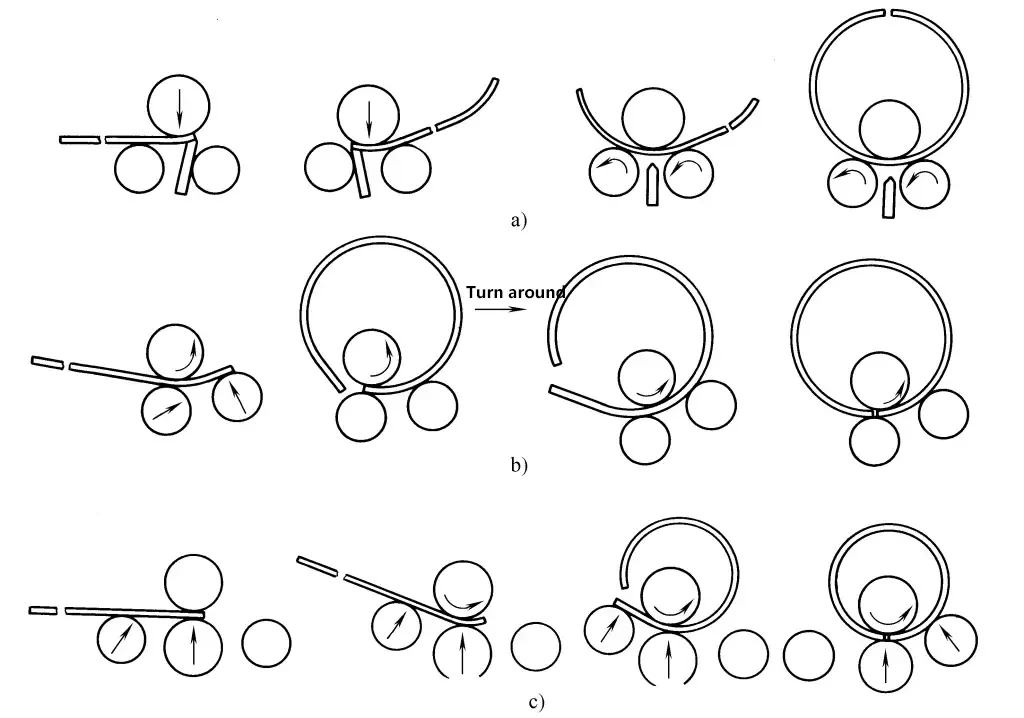

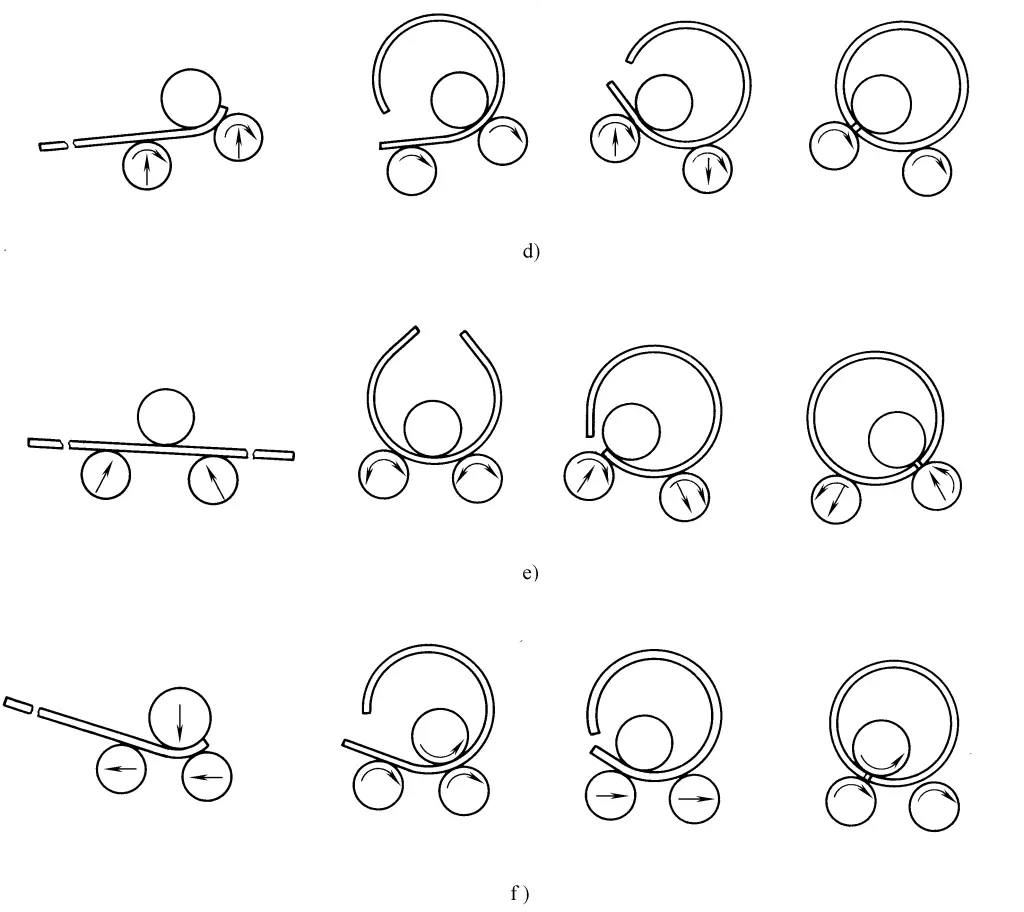

Le processus de laminage de diverses machines à laminer les tôles est illustré à la figure 4.

a) Trois rouleaux symétriques machine à laminer les plaques avec tampon d'arête de pliage

b) Asymétrique machine à laminer les plaques à trois rouleaux

c) Cintreuse de plaques à quatre rouleaux

d) Machine à cintrer les plaques à trois rouleaux excentriques

e) Cintreuse de plaques à trois rouleaux symétriques à réglage inférieur

f) Cintreuse horizontale de plaques à trois rouleaux à réglage inférieur

3. Correction de la rondeur

Régler le rouleau sur la position de courbure de redressement maximale requise, rouler 1 à 2 cercles pour uniformiser la courbure de l'ensemble du cercle, puis retirer progressivement la charge, en permettant à la pièce d'être roulée plusieurs fois sous une charge de redressement progressivement réduite pour la redresser.

III. Roulage du cône

Pour laminer un corps conique, l'ébauche de plaque doit être prédécoupée en forme d'éventail déplié. En faisant en sorte que le rouleau supérieur et le rouleau latéral se croisent à un angle (et non parallèlement) et en maintenant la ligne de pression du rouleau toujours en coïncidence avec la génératrice de l'ébauche en forme d'éventail, il est possible de rouler un cône.

Parmi les méthodes courantes de cintrage des cônes, les plus précises sont la méthode de décélération à petite ouverture, la méthode de laminage à quatre rouleaux à double vitesse et la méthode d'alimentation rotative, tandis que les méthodes approximatives sont la méthode de laminage segmenté et la méthode d'alimentation rectangulaire.

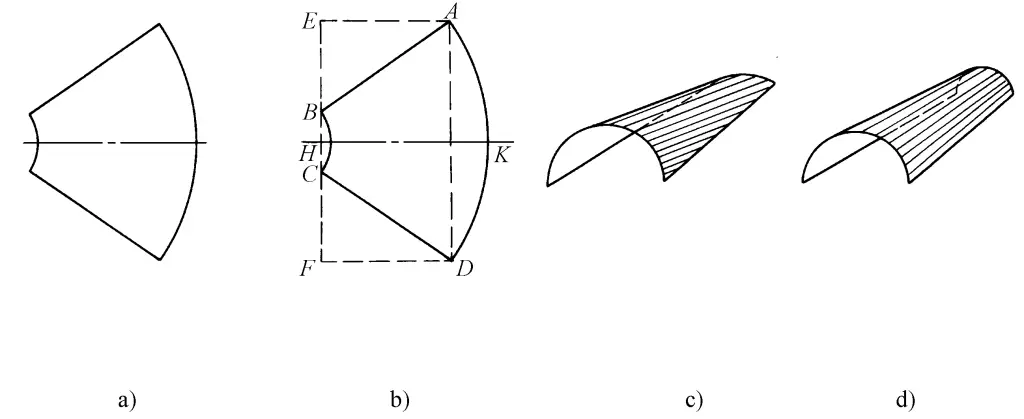

1. Méthode d'alimentation rectangulaire

Composé de trois cylindres pour obtenir une surface conique approximative (voir figure 5) : d'abord, rouler pour obtenir une forme cylindrique c avec le rouleau supérieur parallèle à la ligne HK, puis plier les deux côtés avec le rouleau supérieur parallèle aux lignes AB et CD respectivement pour obtenir une surface conique approximative d.

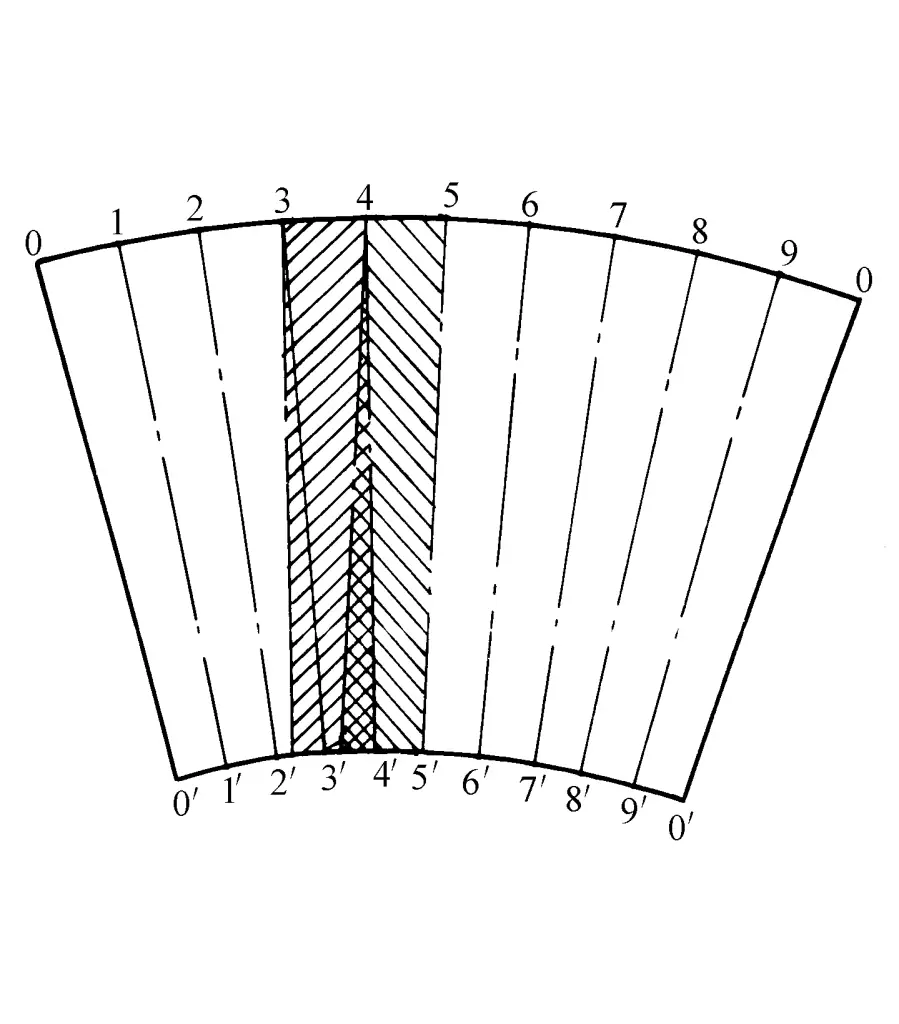

2. Méthode du laminage zonal

Comme le montre la figure 6, le mouvement entre les zones est utilisé pour ajuster approximativement la vitesse. Les étapes sont les suivantes :

(1) Rouler le pliage avec le rouleau supérieur aligné sur la ligne 5-5′ jusqu'à ce que l'extrémité la plus large atteigne 4 ;

(2) Rouler le pliage avec le rouleau supérieur aligné sur la ligne 4-4′ jusqu'à ce que la plus grande extrémité atteigne 3 ;

(3) Suivez les étapes ci-dessus pour plier chaque zone.

3. Méthode d'alimentation par rotation

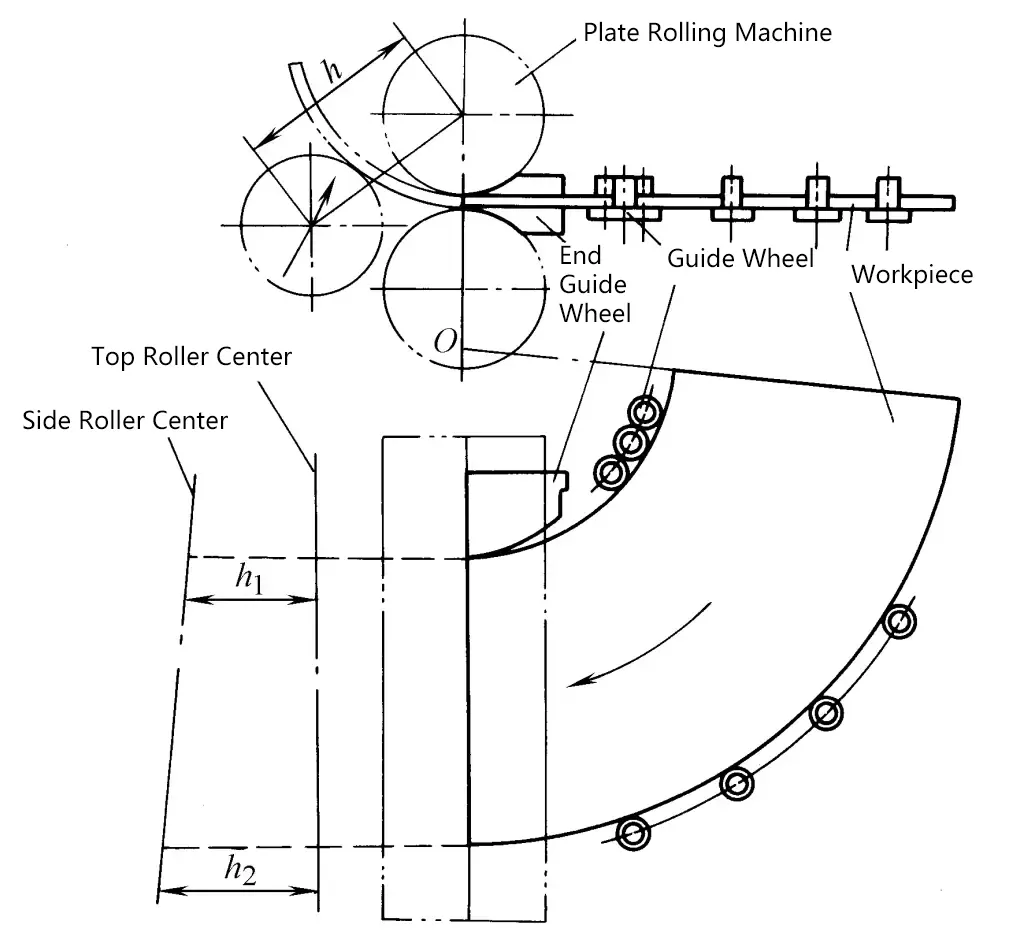

Comme le montre la figure 7, des roues de guidage sont ajoutées sur les bords les plus grands et les plus petits de l'ébauche pour la faire tourner et l'alimenter, de sorte que la ligne de pressage du rouleau coïncide fondamentalement avec la matrice.

4. Méthode de décélération des petites extrémités

Comme le montre la figure 8, un dispositif de décélération par friction est ajouté à la petite extrémité de l'ébauche, augmentant la résistance de l'alimentation de la petite extrémité et la décélération.

5. Méthode de cintrage à quatre rouleaux à deux vitesses

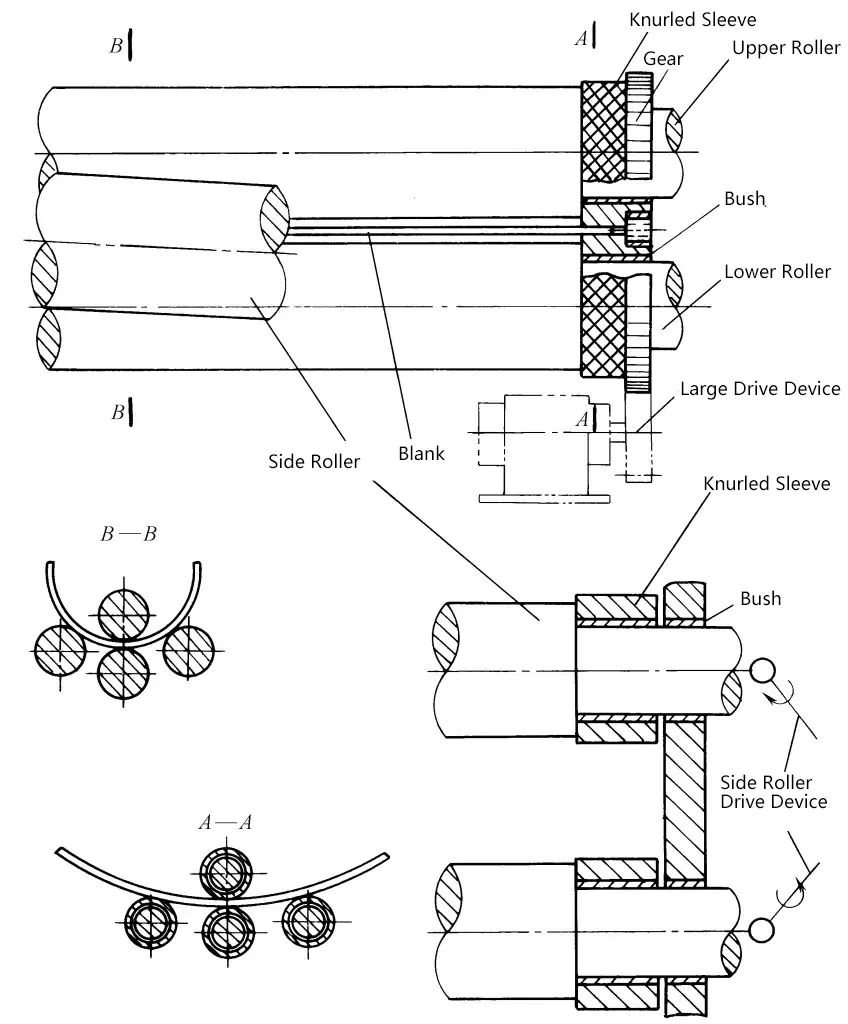

(voir figure 9)

Les rouleaux supérieurs, inférieurs et latéraux de la machine à plier les plaques à quatre rouleaux sont entraînés par deux ensembles de dispositifs de transmission, les rouleaux supérieurs et inférieurs entraînant le plus grand diamètre de l'ébauche et les rouleaux latéraux entraînant le plus petit diamètre. En réglant correctement la vitesse des dispositifs de transmission, la vitesse angulaire des diamètres supérieurs et inférieurs est identique, ce qui permet d'obtenir une forme de cône plus précise.

IV. Cintrage à deux axes (cintrage de plaques à deux rouleaux)

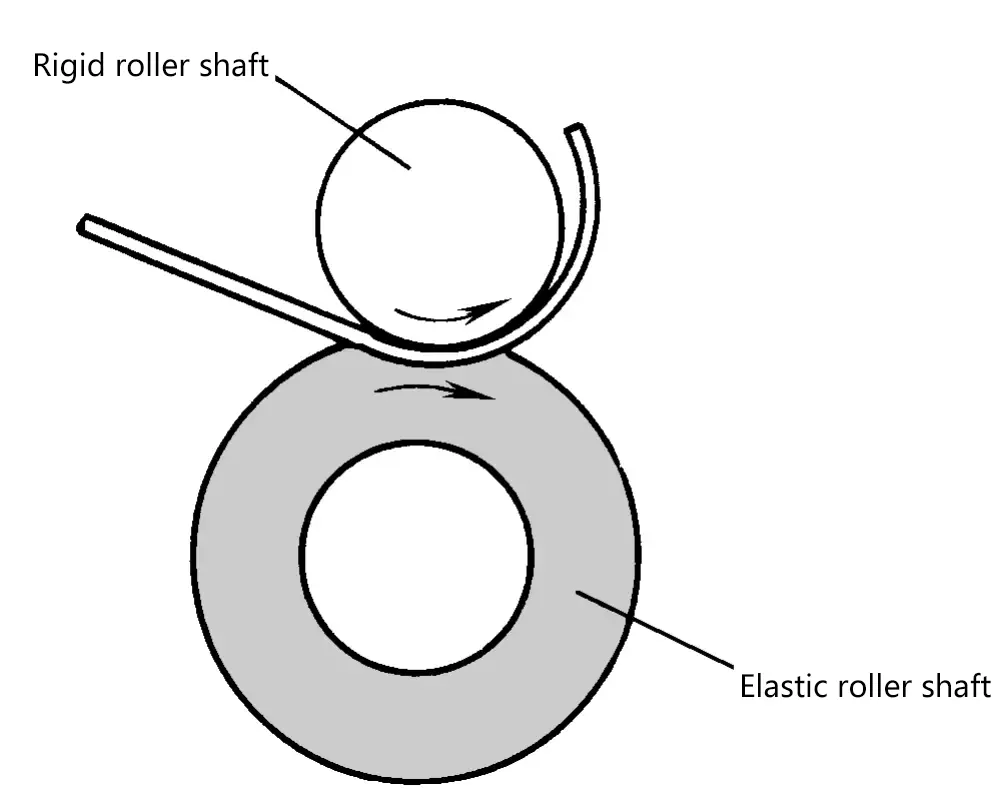

La cintreuse de plaques à deux rouleaux fonctionne avec un rouleau rigide et un rouleau élastique. Lorsque le rouleau en acier appuie sur le rouleau élastique, qui a une certaine dureté et une grande élasticité, le rouleau élastique se déforme radialement vers l'intérieur, et le matériau de la plaque placé entre les deux rouleaux est plié par la force de rebond de la déformation du matériau élastique, entraînant le rouleau élastique, ce qui permet d'obtenir un pliage continu du matériau de la plaque, comme le montre la figure 10. Le rouleau élastique est en caoutchouc polyuréthane, d'une dureté de 85~95HS Shore.

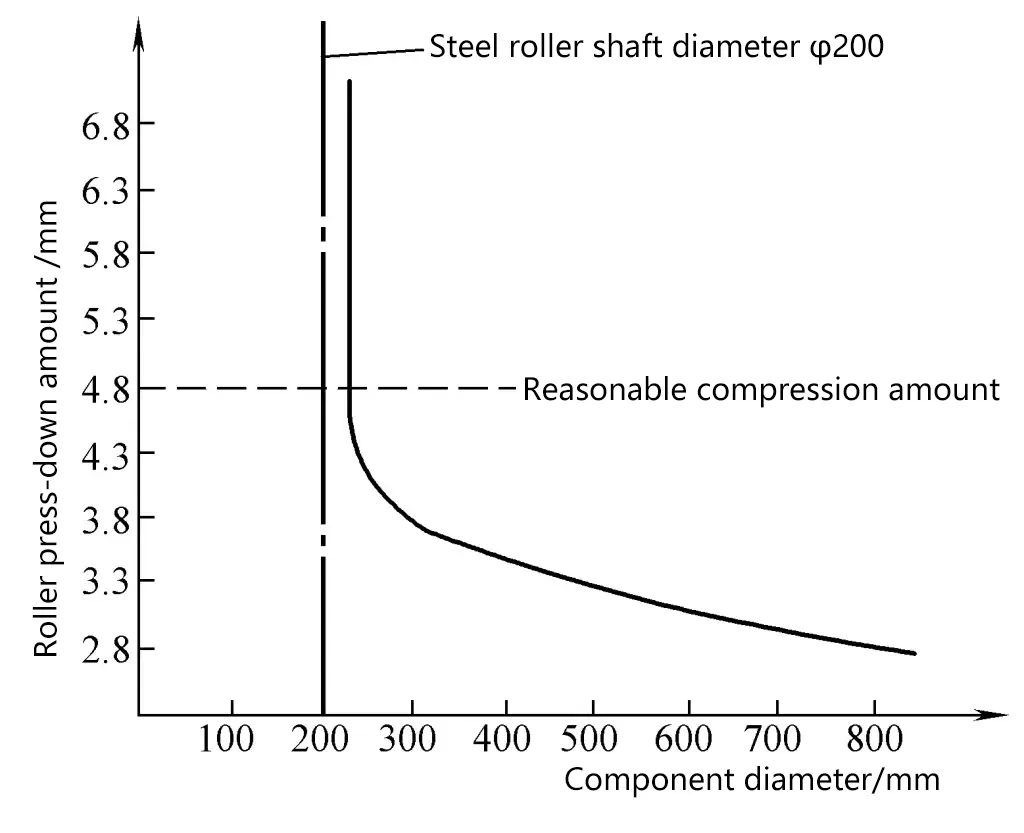

La relation entre l'enfoncement de l'arbre du rouleau et le diamètre de la pièce à usiner est illustrée à la figure 11.

Lorsque l'enfoncement atteint une certaine valeur critique, même si l'enfoncement est augmenté, la modification du diamètre de la pièce est très faible. Par conséquent, une quantité de déformation légèrement supérieure à la quantité de dépression critique est considérée comme une quantité de dépression raisonnable. Lorsque l'enfoncement est inférieur à la valeur critique, le diamètre de la pièce n'est pas stable et n'est donc généralement pas utilisé.

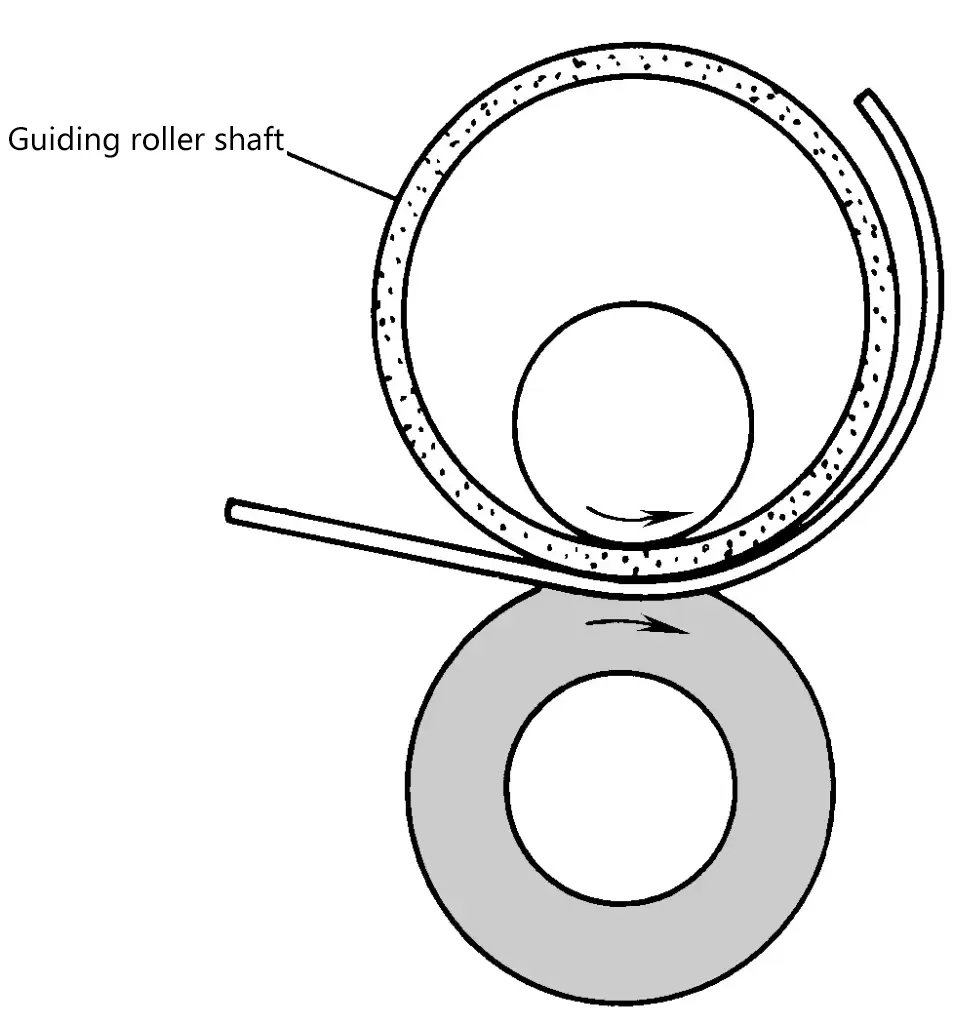

Pour modifier le diamètre de la pièce, un rouleau de guidage de diamètre approprié peut être manchonné sur l'arbre du rouleau rigide pour le traitement de cintrage du rouleau, comme le montre la figure 12.

L'opération de cintrage de pièces en tôle sur une cintreuse à deux rouleaux peut être effectuée de deux manières : pour les matériaux présentant une bonne plasticité (δ>30%) ou les tôles minces (épaisseur inférieure à 1,5~4 mm), la pièce peut être cintrée en une seule fois ; pour les matériaux présentant une mauvaise plasticité ou les tôles épaisses, la pression des rouleaux en acier doit être augmentée pour pré-cintrer les extrémités d'entrée et de sortie de la tôle, puis cintrer la pièce en une ou plusieurs fois (un recuit intermédiaire peut être effectué).

Les principaux avantages du cintrage de plaques à deux rouleaux par rapport au cintrage de plaques à trois ou quatre rouleaux sont les suivants :

(1) Rendement de production élevé. En général, elle peut atteindre 100~350 pièces/heure, et jusqu'à 1000 pièces/heure.

(2) Haute précision des pièces et bonne qualité de surface.

(3) Réduit considérablement les sections droites aux extrémités d'entrée et de sortie du rouleau. pièces de pliage. La section droite des plaques minces ne dépassera pas l'épaisseur du matériau, et la section droite des plaques épaisses ne dépassera pas non plus quatre fois l'épaisseur du matériau. Par conséquent, il n'est généralement pas nécessaire de pré-plier les extrémités avant le cintrage par roulage.

(4) Même si l'ébauche est traitée par poinçonnage, entaillage, formage ondulatoire, etc., elle ne provoquera pas de fractures ni de pliages irréguliers.

Les inconvénients du cintrage de plaques à deux rouleaux sont les suivants :

(1) Comme il faut fabriquer un rouleau de guidage pour chaque changement de diamètre de la pièce par rapport à son diamètre, cette méthode ne convient pas à la production de petites séries multi-variétés.

(2) Les dimensions des pièces sont soumises à certaines restrictions. La gamme de traitement de la cintreuse à deux rouleaux existante est la suivante : épaisseur de la tôle inférieure ou égale à 6,3 mm (acier doux), diamètre de cintrage compris entre ϕ76 et ϕ460 mm.