L'aptitude à la fabrication des composants pliés fait référence à leur adaptabilité aux processus d'emboutissage. Il est essentiel de procéder à une analyse de la fabricabilité structurelle des pièces pliées pour déterminer la difficulté de la formation du pliage, élaborer des stratégies d'emboutissage et concevoir des moules.

Des pièces pliées bien fabriquées garantissent non seulement une qualité élevée, mais simplifient également les processus et l'outillage. L'aptitude à la fabrication des pièces pliées se reflète principalement dans les aspects suivants :

Rayon de courbure minimal

Lorsque la valeur relative rayon de courbure (r/t) d'un composant plié est réduite dans une certaine mesure, la contrainte de traction sur les fibres de la surface extérieure peut dépasser la limite admissible du matériau, provoquant des fissures ou des ruptures.

C'est pourquoi le rayon de courbure minimal est limité. Il s'agit du plus petit rayon d'angle interne pouvant être obtenu sans endommager les fibres de la surface extérieure de l'ébauche, appelé rayon de courbure minimal (rmin). En conséquence, rmin/t est appelé rayon de courbure relatif minimal.

Les facteurs qui influencent le rayon de courbure minimal sont les suivants :

(1) Propriétés mécaniques du matériau

Plus la plasticité du matériau est bonne, plus son indice de plasticité est élevé et plus le rayon de courbure minimal est faible.

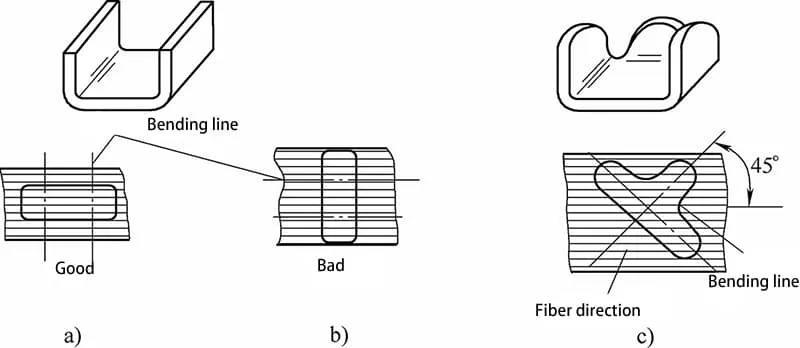

(2) La relation entre la direction des fibres du matériau et la ligne de flexion

Les matériaux en feuilles laminées sont anisotropes, les indices de plasticité le long de la direction des fibres étant plus élevés que ceux qui sont perpendiculaires à cette direction. Par conséquent, si la ligne de pliage est perpendiculaire à la direction des fibres du matériau, la valeur de rmin/t est plus petit que lorsque la ligne de pliage est parallèle à la direction de la fibre.

Lors du cintrage de pièces ayant un petit r/t, la ligne de cintrage devrait idéalement être perpendiculaire au sens des fibres du matériau en feuille afin d'améliorer le degré de déformation et d'empêcher les fibres extérieures de se déchirer. Pour les pièces nécessitant un pliage multidirectionnel, la ligne de pliage peut être placée à un angle fixe par rapport à la direction des fibres du matériau. La relation entre la ligne de pliage et le sens des fibres du matériau est illustrée à la figure 3-4.

a) La ligne de pliage est perpendiculaire au grain de la tôle.

b) La ligne de pliage est parallèle au grain de la tôle.

c) La ligne de pliage est à un angle spécifique par rapport au grain de la tôle.

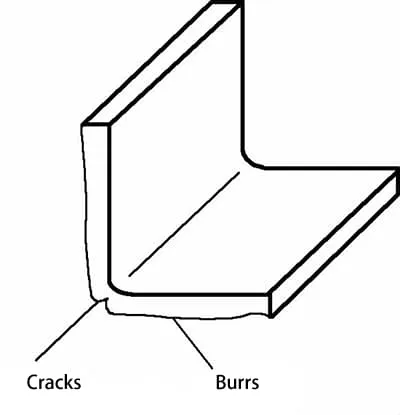

(3) Qualité de surface et qualité transversale des ébauches de tôle

Si la surface de l'ébauche présente des rayures, des fissures ou si le côté (section transversale cisaillée ou poinçonnée) présente des bavures, des entailles et des signes d'écrouissage, elle est susceptible de se fissurer lors du cintrage.

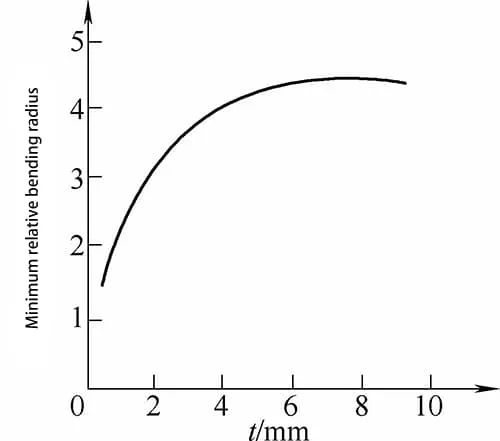

Par conséquent, les tôles dont la surface et la section transversale sont de mauvaise qualité auront un rayon de courbure relatif minimum plus important rmin/t, comme le montre la figure 3-5. Pour le pliage de tôles épaisses, afin d'éviter les fissures, il est préférable de placer le côté avec les bavures de poinçonnage à l'intérieur du pli, comme illustré à la figure 3-6.

(La bavure tournée vers l'extérieur est susceptible de se fissurer)

(4) Épaisseur de la tôle

En général, plus la tôle est épaisse, plus le rayon de courbure minimal est grand. Cela s'explique principalement par le fait que la déformation tangentielle dans la zone de déformation évolue linéairement dans le sens de l'épaisseur, étant maximale à la surface et nulle au niveau de la couche neutre. Lorsque l'épaisseur de la tôle est faible, le gradient de la déformation tangentielle change brusquement, diminuant rapidement de sa valeur maximale à zéro.

Le métal adjacent à la surface extérieure, où la déformation tangentielle est la plus importante, peut agir pour empêcher une déformation plastique locale instable du métal de surface. Ainsi, dans de tels cas, il est possible d'obtenir des déformations plus importantes et des rayons de courbure minimaux plus petits. En d'autres termes, plus la tôle est mince, plus le rapport r/t est faible.

Le tableau 3-1 énumère les valeurs minimales du rayon de courbure, tandis que le tableau 3-2 détaille le rayon de courbure minimal pour les pièces tubulaires.

Tableau 3-1 : Rayon de courbure minimal

| Matériaux | État recuit | Condition d'écrouissage et de durcissement | ||

| La position de la ligne de pliage. | ||||

| Fibres verticales | Fibres parallèles | Fibres verticales | Fibres parallèles | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Cuivre pur | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Laiton doux | 0. 1t | 0.35t | 0.35t | 0.8t |

| Laiton (demi-dur) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Phosphore Cuivre | 一 | 一 | 1. 0t | 3.0t |

| Aluminium | 0. 1t | 0.2t | 0.3t | 0.8t |

| Aluminium semi-dur | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Aluminium dur | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Remarque :

- Lorsque la ligne de pliage forme un angle avec le moletage, sélectionner une valeur correspondant à cet angle.

- Les valeurs indiquées dans le tableau conviennent pour des courbes où la bavure se trouve à l'intérieur de la courbe ; si la bavure se trouve à l'extérieur, il faut augmenter le rayon de courbure en conséquence.

- Pour le cintrage de pièces brutes non recuites après poinçonnage ou cisaillementLe matériau est traité comme un métal trempé.

- t" représente l'épaisseur du matériau.

Tableau 3-2 : Rayon de courbure minimal pour les tubes

| Epaisseur de la paroi | Rayon de courbure minimum R | Epaisseur de la paroi | Rayon de courbure minimal R |

| 0.02d | 4 fois l'épaisseur du matériau | 0.10d | 3D |

| 0.05d | 3,6 fois l'épaisseur du matériau | 0.15d | 2D |

Hauteur du bord droit

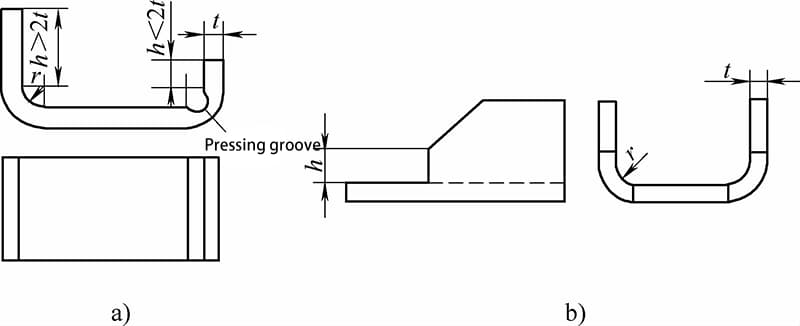

Pour un pliage à angle droit (voir figure 3-7a), la hauteur minimale du bord droit de la pièce pliée doit être h=2t. Lorsque la pièce pliée a un bord biseauté (voir figure 3-7b), la hauteur minimale du bord latéral doit être hmin=(2~4)t ou 1,5t+r.

a) Hauteur du bord droit de l'élément plié

b) Hauteur du bord latéral de l'élément plié

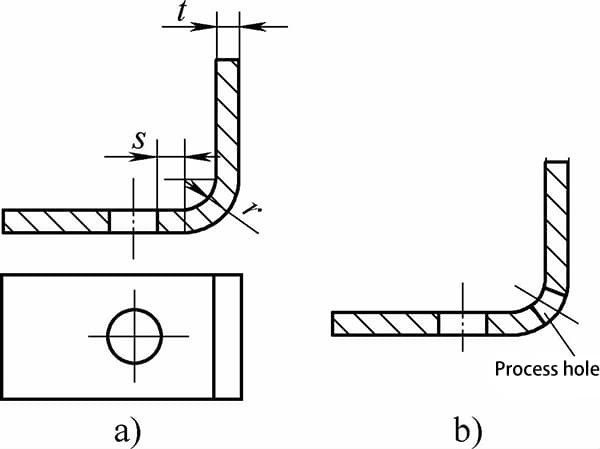

Distance du bord du trou

Lorsqu'un trou est trop proche de la ligne de pliage, une déformation peut se produire pendant le processus de pliage. Il est donc essentiel de positionner le trou en dehors de la zone de déformation, comme illustré à la figure 3-8. La distance entre le bord du trou et le centre du rayon de courbure, désignée par "s", doit répondre aux critères suivants :

- Pour une épaisseur de matériau "t" inférieure à 2 mm, "s" doit être supérieur ou égal à "t".

- Pour une épaisseur de matériau "t" égale ou supérieure à 2 mm, "s" doit être supérieur ou égal au double de l'épaisseur, soit "2t".

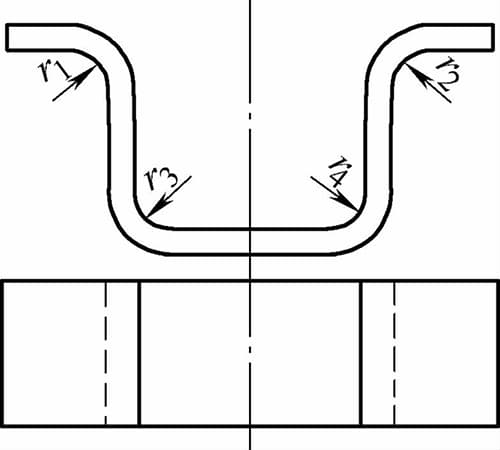

Symétrie de la forme et de la taille

La forme et la taille des pièces pliées doivent être aussi symétriques que possible. Comme le montre la figure 3-9, il est préférable que les rayons du congé de raccordement de la pièce satisfassent à la condition suivante : r1 = r2 et r3 = r4.