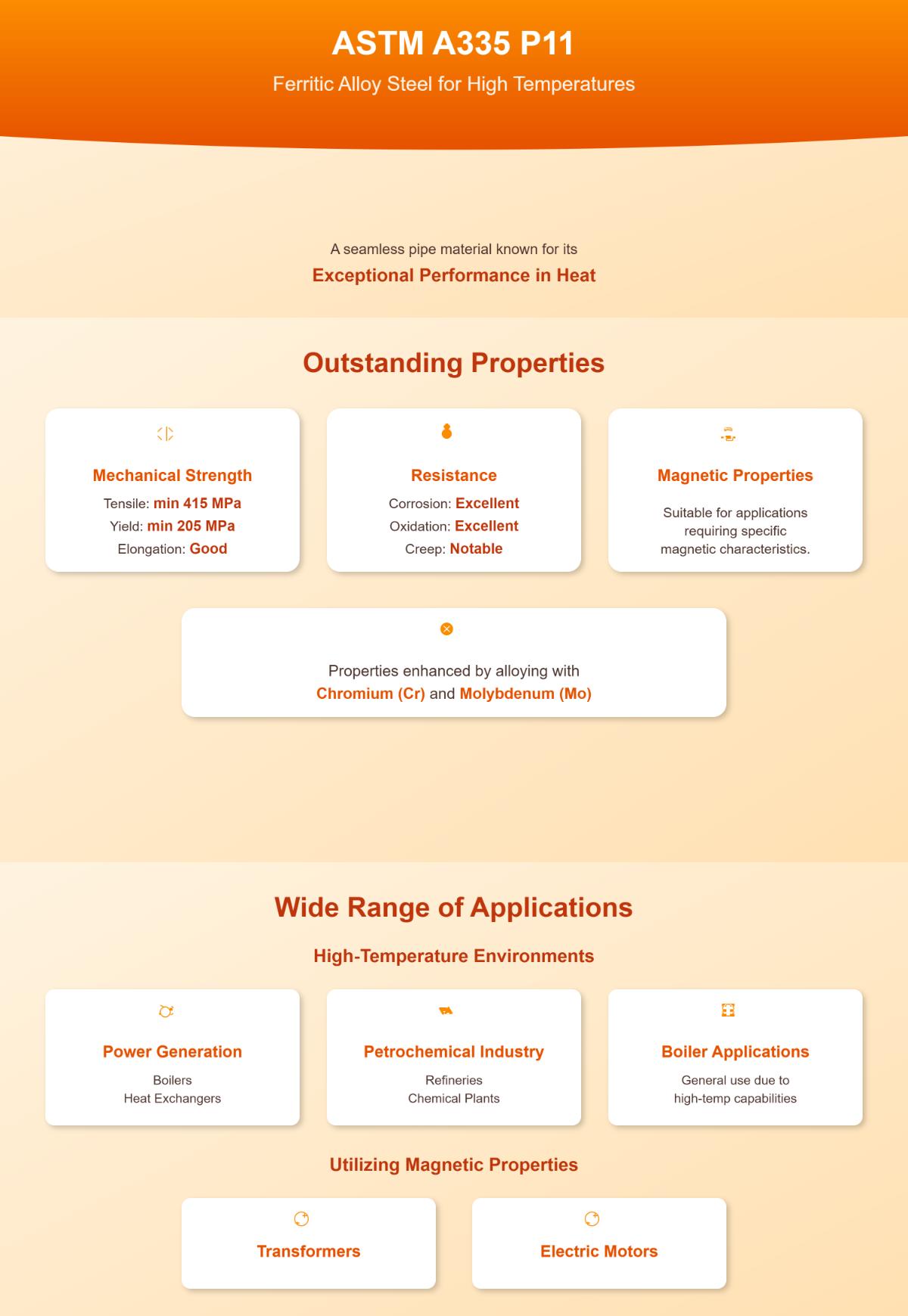

Lorsqu'il s'agit de matériaux capables de résister aux rigueurs des environnements à haute température, l'acier allié ASTM A335 P11 est l'un des meilleurs candidats. Mais qu'est-ce qui rend cet alliage si spécial ? Dans cette étude technique approfondie, nous explorerons les propriétés et la composition uniques de l'ASTM A335 P11, en mettant en lumière la manière dont son mélange spécifique d'éléments contribue à ses performances exceptionnelles. Nous examinerons ses applications clés dans des industries telles que la production d'énergie et le traitement pétrochimique, où sa capacité à résister à l'oxydation et à la corrosion est cruciale. À la fin de ce guide, vous comprendrez parfaitement pourquoi l'ASTM A335 P11 est un choix privilégié pour les applications exigeantes à haute température. Comment les détails complexes de sa composition améliorent-ils ses capacités ? Approfondissons la question pour découvrir les secrets de cet alliage remarquable.

Normes et spécifications

Aperçu des normes pertinentes pour ASTM A335 P11

L'ASTM A335 P11 est régi par les normes ASTM (American Society for Testing and Materials), qui garantissent que le matériau répond à des exigences chimiques, mécaniques et de fabrication spécifiques pour les applications à haute température auxquelles il est destiné.

Norme ASTM A335

La norme ASTM A335 couvre les tuyaux sans soudure en acier allié ferritique destinés à être utilisés à haute température. Cette norme englobe différentes nuances, dont la P11, chacune ayant une composition chimique et des propriétés mécaniques uniques. La norme ASTM A335 garantit que ces tuyaux peuvent résister aux rigueurs des environnements à haute température typiquement rencontrés dans des industries telles que la production d'énergie et la pétrochimie.

Désignation UNS : K11597

La désignation UNS (Unified Numbering System) de l'ASTM A335 P11 est K11597. Le système UNS fournit une méthode standardisée d'identification des matériaux basée sur leur composition chimique, facilitant les références croisées et garantissant la cohérence des propriétés des matériaux entre les différents fabricants et fournisseurs.

Spécifications spécifiques de l'ASTM A335 P11

Composition chimique

La composition chimique de l'ASTM A335 P11 est essentielle pour définir ses capacités à haute température. Les principaux éléments d'alliage du P11 sont le chrome et le molybdène, qui contribuent à la solidité de l'acier et à sa résistance à l'oxydation à des températures élevées.

| Élément | Gamme de composition (%) | Importance |

|---|---|---|

| Carbone (C) | 0.05-0.15 | Améliore la résistance et la dureté |

| Manganèse (Mn) | 0.30-0.60 | Améliore la ductilité et la résistance à l'usure |

| Phosphore (P) | ≤0.025 | Augmente la résistance mais peut réduire la ductilité |

| Soufre (S) | ≤0.025 | Améliore l'usinabilité |

| Silicium (Si) | 0.50-1.00 | Améliore la résistance et l'élasticité |

| Chrome (Cr) | 1.00-1.50 | Augmente la résistance à la corrosion et à l'oxydation |

| Molybdène (Mo) | 0.44-0.65 | Renforce la résistance à des températures élevées |

Propriétés mécaniques

Les propriétés mécaniques des tubes ASTM A335 P11 garantissent leur aptitude au service à haute température :

- Résistance à la traction: Minimum 60 ksi (415 MPa) - Il s'agit de la contrainte maximale que le tuyau peut supporter lorsqu'il est étiré ou tiré avant de se rompre.

- Limite d'élasticité: Minimum 30 ksi (205 MPa) - Il s'agit de la contrainte à laquelle le tuyau commence à se déformer plastiquement.

- Élongation: Minimum 30% longitudinal et 20% transversal - Indique la capacité du tube à s'étirer ou à s'allonger avant de se rompre, ce qui reflète sa ductilité.

Spécifications internationales

La norme ASTM A335 P11 est reconnue dans le monde entier. Les normes équivalentes comprennent GB/T 5310 (12CrMo), DIN 17175 (10CrMo9-10), EN 10216-2 (10CrMo9-10), BS 3604 (10CrMo9-10), JIS G3462 (STPA23) et GOST 550-75 (12Kh1MF).

Exigences en matière de fabrication et d'essais

Processus de fabrication

Les tubes ASTM A335 P11 peuvent être produits par finition à chaud ou par étirage à froid. Le traitement thermique final implique un recuit complet ou isotherme, une normalisation et un revenu à une température minimale de 650°C (1200°F). Ces procédés améliorent les propriétés mécaniques et garantissent l'uniformité du produit final.

Exigences en matière d'essais

Pour garantir la qualité et la fiabilité des tubes ASTM A335 P11, plusieurs procédures de test sont obligatoires :

- Test hydrostatique: Chaque longueur de tuyau doit subir un essai hydrostatique pour vérifier sa résistance à la pression.

- Essais mécaniques: Il s'agit d'essais de traction longitudinale ou transversale, d'essais d'aplatissement et d'essais de pliage effectués pour chaque indice de chaleur.

- Essais non destructifs: Des tests optionnels tels que des examens par ultrasons, par courants de Foucault ou par fuite de flux peuvent être effectués pour détecter tout défaut interne ou de surface.

Ces exigences rigoureuses en matière de tests garantissent que les tubes ASTM A335 P11 répondent aux normes nécessaires pour les applications à haute température, ce qui permet d'avoir confiance en leurs performances et leur fiabilité.

Acier allié ASTM A335 P11 : Propriétés et composition

Définition et principes de base

L'ASTM A335 P11 est un acier allié ferritique sans soudure conçu pour les hautes températures. C'est un matériau bien connu dans les industries où les composants doivent résister à une chaleur et une pression extrêmes. L'alliage offre un équilibre entre la résistance mécanique et la résistance à la corrosion.

Propriétés des matériaux

Propriétés mécaniques

- Résistance à la traction: La norme ASTM A335 P11 a une résistance minimale à la traction de 415 MPa (60 000 psi). Cela signifie qu'il peut supporter des forces de traction importantes sans se rompre. Cette résistance élevée à la traction le rend adapté aux pipelines transportant des fluides à haute pression.

- Limite d'élasticité: Le matériau a une limite d'élasticité minimale de 205 MPa (30 000 psi). Cela lui permet de conserver son intégrité structurelle sous charge. Lorsque la contrainte dépasse cette valeur, le matériau commence à se déformer plastiquement, mais ce niveau de résistance empêche une déformation prématurée et excessive.

- Élongation: Avec un allongement minimum de 30%, le matériau peut s'étirer sans se rompre. Cette ductilité est cruciale dans les applications où un certain degré de déformation peut se produire, comme dans les joints de dilatation des systèmes à haute température.

- Dureté: La dureté Brinell maximale d'environ 163 HB établit un équilibre entre la résistance à l'usure et l'usinabilité. Elle permet un usinage relativement facile au cours du processus de fabrication tout en offrant une résistance suffisante à l'usure en service.

Propriétés physiques

La densité de l'ASTM A335 P11 influence son utilisation dans les applications sensibles au poids. Les ingénieurs peuvent utiliser la densité connue pour calculer avec précision le poids des composants fabriqués à partir de cet acier allié. Une bonne conductivité thermique est bénéfique dans les applications où le transfert de chaleur est impliqué, comme dans les échangeurs de chaleur. Elle permet un transfert efficace de la chaleur, améliorant ainsi les performances de l'équipement.

Composition chimique

Ventilation détaillée des éléments d'alliage

- Carbone (C): Présent dans la gamme de 0,05 à 0,15%, le carbone contribue à la dureté et à la résistance de l'acier. Il maintient une bonne ductilité, essentielle pour la formabilité du matériau au cours des processus de fabrication.

- Manganèse (Mn): Avec une composition de 0,30 - 0,60%, le manganèse augmente la ténacité et la trempabilité de l'acier. Il améliore la résistance du matériau aux chocs et à l'usure.

- Phosphore (P) et soufre (S): Les deux sont limités à 0,025%. En limitant leur teneur, on évite la fragilité, ce qui permet au matériau de rester résistant et fiable dans différentes conditions d'utilisation.

- Silicium (Si): Dans la plage de 0,50 - 1,00%, le silicium agit comme un désoxydant au cours du processus de fabrication de l'acier. Il améliore également la résistance de l'acier, contribuant ainsi à sa durabilité. Chrome (Cr): Avec 1,00 - 1,50% de chrome, l'alliage résiste considérablement à l'oxydation et à la corrosion. Ceci est particulièrement important dans les environnements corrosifs et à haute température, comme dans les centrales électriques et les installations pétrochimiques.

- Molybdène (Mo): La teneur en molybdène (0,44 - 0,65%) renforce la résistance de l'acier à haute température et offre une résistance au fluage. Le fluage est la déformation lente d'un matériau soumis à une contrainte constante à des températures élevées, et le molybdène aide à prévenir ce comportement indésirable.

Chaque élément de la composition chimique de l'ASTM A335 P11 joue un rôle spécifique dans l'amélioration de ses propriétés. Le carbone et le manganèse contribuent à la résistance et à la ténacité, tandis que le phosphore et le soufre contrôlent la fragilité. Le silicium facilite le processus de fabrication et renforce la résistance. Le chrome aide l'alliage à résister à la corrosion et à l'oxydation, et le molybdène assure la résistance à haute température et la résistance au fluage. La synergie de ces éléments fait de l'ASTM A335 P11 un matériau fiable pour les applications à haute température.

Applications dans les environnements à haute température

Applications industrielles

L'acier allié ASTM A335 P11 est largement utilisé dans divers environnements à haute température en raison de ses propriétés mécaniques exceptionnelles et de sa résistance à la dégradation thermique. Cet alliage trouve des applications dans de nombreuses industries où la stabilité à haute température et la durabilité sont essentielles.

Production d'électricité

Dans le secteur de la production d'énergie, l'ASTM A335 P11 est un matériau de choix pour les composants soumis à des pressions et des températures élevées.

- Chaudières et échangeurs de chaleur : Les tubes P11 sont utilisés dans les systèmes de chaudières et les échangeurs de chaleur, où ils sont soumis aux conditions extrêmes de la vapeur à haute température et des fluides sous pression. Cet alliage est idéal pour les composants qui doivent résister à des pressions et des températures élevées, ce qui garantit des performances fiables et une longue durée de vie.

- Centrales nucléaires : L'alliage est également utilisé dans les centrales nucléaires, en particulier dans les systèmes de refroidissement des réacteurs et dans d'autres environnements soumis à de fortes contraintes. Sa résistance aux contraintes thermiques et mécaniques le destine à des applications critiques où la sécurité et la fiabilité sont primordiales.

Industrie pétrochimique

L'industrie pétrochimique apprécie l'ASTM A335 P11 pour sa durabilité à haute température et dans des environnements corrosifs.

- Raffineries : Dans les raffineries, les tuyaux en P11 sont utilisés dans les unités de craquage catalytique et d'hydrocraquage, où ils supportent des températures élevées et des sous-produits corrosifs. La résistance à la corrosion de l'alliage empêche la dégradation du matériau et garantit l'intégrité des unités de traitement.

- Usines de traitement chimique : L'acier allié P11 est essentiel dans les usines chimiques pour le transport des produits chimiques dangereux. Sa résistance à la corrosion et sa capacité à supporter des températures élevées permettent d'éviter les fuites et de garantir la sécurité et l'efficacité des opérations.

Industrie du pétrole et du gaz

L'industrie du pétrole et du gaz utilise l'ASTM A335 P11 dans les activités en amont et en aval.

- Activités en amont : Dans les plates-formes de forage et les installations sous-marines, les tuyaux en P11 sont soumis à des pressions et à des températures élevées. La résistance et la stabilité thermique de l'alliage sont cruciales pour maintenir l'intégrité de l'équipement de forage.

- Applications en aval : Le P11 est également utilisé dans le raffinage et le traitement des hydrocarbures. Sa résistance aux contraintes thermiques et mécaniques garantit le bon fonctionnement des installations de traitement et améliore la qualité de l'air.

Milieux marins

Les environnements marins mettent à l'épreuve les matériaux exposés à l'eau de mer, ce qui nécessite des solutions résistantes à la corrosion.

- Appareils de forage et ports offshore : L'ASTM A335 P11 est utilisé dans les plates-formes offshore et les installations portuaires où sa résistance à la corrosion de l'eau de mer est inestimable. Cet alliage garantit des performances fiables dans les environnements marins, réduisant les coûts de maintenance et prolongeant la durée de vie des infrastructures critiques.

Performance à haute température

L'acier allié ASTM A335 P11 est conçu pour exceller dans les applications à haute température, offrant des avantages tels que la résistance à l'oxydation et à la corrosion.

- Résistance à l'oxydation et à la corrosion : La présence de chrome dans l'alliage renforce sa résistance à l'oxydation et à la corrosion. Ceci est particulièrement important dans les environnements où les matériaux sont exposés à des températures élevées et à des substances corrosives.

- Stabilité thermique : L'alliage conserve ses propriétés mécaniques à des températures élevées, garantissant l'intégrité structurelle sous une contrainte thermique constante. Cette stabilité est cruciale pour les composants qui fonctionnent en permanence à des températures élevées.

- Résistance au fluage : Le molybdène présent dans la composition de l'alliage offre une résistance au fluage, c'est-à-dire à la déformation lente d'un matériau soumis à des contraintes prolongées à des températures élevées. Cette propriété est essentielle pour maintenir la stabilité dimensionnelle et les performances mécaniques des composants dans des environnements à haute température.

Grâce à sa combinaison unique de résistance mécanique, de stabilité thermique et de résistance à la corrosion, l'acier allié ASTM A335 P11 s'avère être un matériau indispensable dans les industries qui exigent des performances élevées dans des conditions extrêmes.

Comparaison avec d'autres aciers alliés

Comparaison avec les aciers au chrome-molybdène

Les aciers au chrome-molybdène, ou aciers Cr-Mo, sont très appréciés dans les environnements à haute température et à haute pression pour leurs excellentes propriétés mécaniques et leur résistance à l'oxydation et à la corrosion. L'ASTM A335 P11 est un acier Cr - Mo bien connu, et il est essentiel de comprendre comment il se situe par rapport aux autres nuances de cette catégorie.

ASTM A335 P22

L'ASTM A335 P22 se distingue par sa résistance accrue, ce qui en fait un choix de premier ordre pour les applications les plus exigeantes. Sa teneur en chrome est plus élevée (environ 2 - 2,5%) et sa teneur en molybdène est similaire (environ 0,9 - 1,1%) à celle du P11.

| Qualité de l'acier | Résistance à la traction (MPa) | Limite d'élasticité (MPa) |

|---|---|---|

| ASTM A335 P11 | 415 | 205 |

| ASTM A335 P22 | 620 | 275 |

La résistance plus élevée du P22 le rend adapté aux centrales électriques et aux raffineries, en particulier dans les conduites de vapeur et les chaudières où la résistance à la pression et à la température est essentielle.

ASTM A335 P91

L'ASTM A335 P91 se distingue par une teneur en alliage nettement plus élevée, ce qui lui permet de fonctionner dans des conditions ultra-supercritiques. Il contient environ 8 - 9,5% de chrome et 0,85 - 1,05% de molybdène.

| Qualité de l'acier | Résistance à la traction (MPa) | Limite d'élasticité (MPa) |

|---|---|---|

| ASTM A335 P11 | 415 | 205 |

| ASTM A335 P91 | 585 | 415 |

Le P91 est largement utilisé dans les applications à haute pression et à haute température, comme les conduites de vapeur principales et les systèmes de collecteurs dans les centrales électriques, en raison de ses propriétés mécaniques supérieures et de sa résistance à la fatigue thermique.

Autres aciers alliés

ASTM A213 T22

L'ASTM A213 T22 se distingue par sa composition chimique similaire à celle du P22, ce qui en fait une alternative fiable pour les services à haute température. Il contient environ 2 - 2,5% de chrome et 0,9 - 1,1% de molybdène.

| Qualité de l'acier | Résistance à la traction (MPa) | Limite d'élasticité (MPa) |

|---|---|---|

| ASTM A335 P11 | 415 | 205 |

| ASTM A213 T22 | 620 | 275 |

Le T22 est couramment utilisé dans les échangeurs de chaleur, les tubes de surchauffe et d'autres applications à haute température dans les secteurs de la production d'énergie et de la pétrochimie.

ASTM A213 T91

L'ASTM A213 T91 se distingue par sa haute résistance dans les environnements à fortes contraintes. Il contient environ 8 - 9,5% de chrome et 0,85 - 1,05% de molybdène.

| Qualité de l'acier | Résistance à la traction (MPa) | Limite d'élasticité (MPa) |

|---|---|---|

| ASTM A335 P11 | 415 | 205 |

| ASTM A213 T91 | 585 | 415 |

Le T91 est utilisé dans des applications telles que les surchauffeurs et les réchauffeurs dans les centrales électriques, où une résistance élevée et une résistance aux cycles thermiques sont requises.

Avantages et limites de l'ASTM A335 P11

Avantages

- Propriétés équilibrées: Le P11 offre un bon équilibre entre la solidité, la ductilité et la résistance à l'oxydation et à la corrosion. Cela en fait une option polyvalente pour diverses applications à haute température.

- Coût - Efficacité: Comparé à des alliages de qualité supérieure comme le P91, le P11 est plus rentable. Il offre toujours des performances fiables dans des environnements à haute température modérée.

- Disponibilité: P11 est largement disponible et normalisé. Cela garantit la cohérence et la facilité d'approvisionnement auprès de multiples fournisseurs.

Limites

- Force inférieure: Le P11 a une résistance à la traction et une limite d'élasticité inférieures à celles des alliages de qualité supérieure comme le P22 et le P91. Cela limite son utilisation dans les applications à haute pression et à haute température les plus exigeantes.

- Résistance à l'oxydation: Bien que le P11 offre une bonne résistance à l'oxydation, celle-ci n'est pas aussi élevée que celle des alliages à plus forte teneur en chrome, tels que le P91.

Cas d'utilisation spécifiques

- Choisir ASTM A335 P11: Optez pour le P11 dans les secteurs de la production d'énergie et de la pétrochimie où la résistance modérée à haute température et la rentabilité sont des priorités.

- Sélectionner ASTM A335 P22: Choisissez le P22 pour des applications plus exigeantes dans les centrales électriques et les raffineries, où une plus grande solidité et une meilleure résistance à la température sont nécessaires.

- Choisir ASTM A335 P91: Le P91 est utilisé dans les centrales électriques ultra-supercritiques et dans les environnements à fortes contraintes qui exigent des propriétés mécaniques et une résistance à la fatigue thermique supérieures.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelles sont les principales propriétés et applications industrielles de l'acier allié ASTM A335 P11 dans les environnements à haute température ?

L'ASTM A335 P11 est un tube sans soudure en acier allié ferritique destiné à être utilisé à haute température. Ses principales propriétés sont une résistance élevée à la traction (min 415 MPa), une limite d'élasticité (min 205 MPa) et un bon allongement. Il présente une excellente résistance à la corrosion et à l'oxydation, ainsi qu'une bonne résistance au fluage. Ces caractéristiques sont renforcées par des éléments d'alliage tels que le chrome et le molybdène. Dans les applications industrielles, il est utilisé dans la production d'énergie pour les chaudières et les échangeurs de chaleur, dans les industries pétrochimiques pour les raffineries et les usines chimiques, et dans les applications de chaudières en raison de ses capacités à haute température. Il est également utilisé dans les transformateurs et les moteurs électriques pour ses propriétés magnétiques.

Comment la composition chimique de l'ASTM A335 P11 contribue-t-elle à sa résistance aux hautes températures et à ses propriétés mécaniques ?

La composition chimique de l'ASTM A335 P11 contribue de manière significative à sa résistance aux hautes températures et à ses propriétés mécaniques. Cet acier allié contient des éléments clés tels que le chrome (1,00 - 1,50%) et le molybdène (0,44 - 0,65%), qui sont cruciaux pour ses performances dans des environnements exigeants. Le chrome améliore la résistance du matériau à l'oxydation et à la corrosion, ce qui est essentiel pour maintenir l'intégrité structurelle à des températures élevées. Le molybdène améliore la solidité, la trempabilité et la résistance au fluage de l'alliage, ce qui lui permet de supporter une exposition prolongée à des contraintes et des températures élevées.

En outre, la présence de carbone (0,05 - 0,15%) augmente la dureté et la résistance tout en maintenant la ductilité, et le manganèse (0,30 - 0,60%) renforce la ténacité et agit comme désoxydant. Le silicium (0,50 - 1,00%) renforce encore le matériau et améliore son élasticité. Les faibles niveaux de phosphore et de soufre (maximum 0,025% chacun) garantissent une bonne ténacité et une bonne soudabilité.

L'ensemble de ces éléments confère à l'ASTM A335 P11 une résistance à la traction minimale de 415 MPa (60 000 psi) et une limite d'élasticité de 205 MPa (30 000 psi), ce qui le rend adapté aux applications à haute pression. L'allongement du matériau d'au moins 30% lui permet de se déformer sans se fracturer, ce qui est crucial pour les applications dynamiques ou thermiques.

Pouvez-vous fournir des études de cas réels sur l'utilisation de l'ASTM A335 P11 dans les secteurs de la production d'énergie et de la pétrochimie ?

L'acier allié ASTM A335 P11 est largement utilisé dans les secteurs de la production d'énergie et de la pétrochimie en raison de ses performances supérieures à haute température et de sa résistance à l'oxydation et à la corrosion.

Dans le secteur de la production d'énergie, les tubes P11 sont couramment utilisés dans les centrales thermiques. Ils jouent un rôle essentiel dans les circuits de vapeur, notamment les chaudières, les surchauffeurs et les réchauffeurs, où ils résistent à des températures et à des pressions extrêmes, garantissant ainsi une production d'énergie efficace et fiable. En outre, le P11 est utilisé dans les centrales nucléaires, en particulier dans les systèmes de refroidissement des réacteurs et autres composants soumis à de fortes contraintes, en raison de sa résistance mécanique exceptionnelle et de sa résistance aux températures élevées.

Dans l'industrie pétrochimique, l'acier allié P11 est utilisé dans les réacteurs chimiques et les échangeurs de chaleur. Les tuyaux sont utilisés pour transporter et traiter des produits chimiques agressifs, leur résistance à la corrosion garantissant une manipulation sûre et évitant les fuites. Dans les échangeurs de chaleur, la capacité du P11 à résister aux températures élevées et aux substances corrosives renforce la fiabilité et la longévité de l'équipement.

Ces applications concrètes soulignent la polyvalence du matériau et son importance cruciale dans les industries qui exigent des performances élevées dans des conditions difficiles.

Comment l'ASTM A335 P11 se compare-t-elle aux autres aciers au chrome-molybdène en termes de composition, de propriétés et de cas d'utilisation spécifiques ?

L'ASTM A335 P11 est un acier au chrome et au molybdène avec une teneur en carbone de 0,05 - 0,15%, 1,00 - 1,50% de chrome et 0,44 - 0,65% de molybdène. D'autres nuances comme P5, P9 et P22 varient en termes de teneur en chrome et en molybdène. La nuance P5 contient moins de chrome et de molybdène, la nuance P9 contient 8,0 - 9,5% de chrome et 0,85 - 1,05% de molybdène, et la nuance P22 contient 1,90 - 2,60% de chrome et 0,87 - 1,13% de molybdène.

En termes de propriétés mécaniques, l'ASTM A335 P11 a une résistance à la traction de ≥415 MPa et une limite d'élasticité de ≥205 MPa. Le P5 a une résistance à la traction similaire mais plus faible.

En ce qui concerne les propriétés et les performances, le P11 offre une résistance aux températures élevées supérieures à 540°C, une résistance à la corrosion grâce au chrome et une ténacité grâce au molybdène. Le P9 et le P22, avec un Cr plus élevé, offrent une meilleure résistance à l'usure à haute température, mais peuvent être plus sensibles à la fragilisation.

Dans des cas d'utilisation spécifiques, le P11 est utilisé dans les secteurs de la production d'énergie, de la pétrochimie, du pétrole et du gaz. Le P9 convient aux applications nécessitant une résistance exceptionnelle, tandis que le P5 et le P22 sont destinés aux environnements moins exigeants ou aux projets sensibles aux coûts.

Quels sont les sous-types et les grades de l'ASTM A335 P11 et en quoi diffèrent-ils en termes de propriétés matérielles ?

L'ASTM A335 est une spécification qui comporte plusieurs grades, chacun étant conçu pour des applications spécifiques. La nuance ASTM A335 P11 est conçue pour les services à haute température dans les industries de l'énergie et de la pétrochimie, et offre une grande ténacité, une résistance à l'usure et une résistance aux températures élevées. Les autres grades comprennent le P22, avec une teneur plus élevée en chrome et en molybdène, offrant une résistance accrue dans des conditions extrêmes ; le P91, un grade supérieur pour les chaudières à haute pression et la production d'électricité avec une résistance exceptionnelle ; et le P5, P9, utilisé dans les raffineries avec une teneur plus faible en chrome et en molybdène par rapport au P11 et au P22. Les propriétés des matériaux de chaque qualité sont ajustées par leur composition chimique unique pour répondre aux besoins industriels spécifiques.

Quelles sont les normes et spécifications applicables à l'ASTM A335 P11 ?

L'ASTM A335 P11, un tube sans soudure en acier allié ferritique pour service à haute température, adhère à plusieurs normes et spécifications. La norme principale est l'ASTM A335/A335M, qui détaille les exigences relatives à la composition chimique, aux propriétés de traction et à la dureté. La norme ASME SA335 est une spécification équivalente avec les mêmes exigences. Les certificats d'essai des matériaux (MTC) sont fournis conformément à la norme EN 10204 3.1 et 3.2. Les normes équivalentes pour les produits connexes comprennent l'ASTM A234 WP11 pour les raccords de tuyauterie, l'ASTM A182 F11 pour les brides, l'ASTM A387 Grade 11/ASME SA387 Grade 11 pour les plaques d'acier, et l'ASTM A691 1 - 1/4 CR pour les tuyaux soudés.