1. Nouvelle technologie pour le cintrage libre des tubes

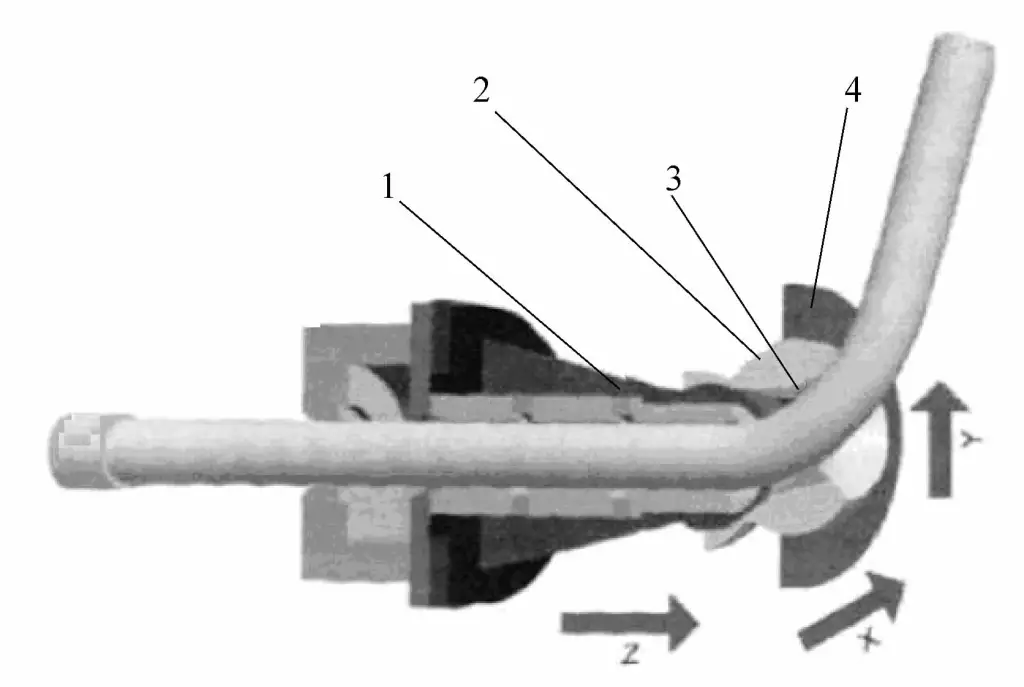

La nouvelle technologie de cintrage libre des tubes est principalement utilisée dans l'industrie automobile. Le principe du processus est illustré à la figure 4-87. Le cintrage est principalement réalisé par l'alimentation dans la direction Z à travers le moule de guidage et le moule de cintrage, tandis que le moule de cintrage est relié au moule de guidage par l'intermédiaire d'un roulement à billes. Pendant le cintrage du tube, il suffit de modifier les directions X et Y du roulement à billes à l'aide d'un servomoteur à courant alternatif.

1-Moule guide

2-Moule de pliage

3 - Plaquettes en céramique ou en carbure

Roulements à 4 billes

Le processus de cintrage libre présente de nombreux avantages, tels qu'une vitesse de cintrage rapide et la possibilité de former complètement des géométries de cintrage personnalisées sans avoir à resserrer le tube, même dans le cas de cintrages multiples ou de cintrages en spirale avec seulement une petite quantité de transition. En outre, il est particulièrement adapté au cintrage de profilés et de tubes, ce qui rend le cintrage libre plus applicable à la fabrication de pièces automobiles. pièces de pliage.

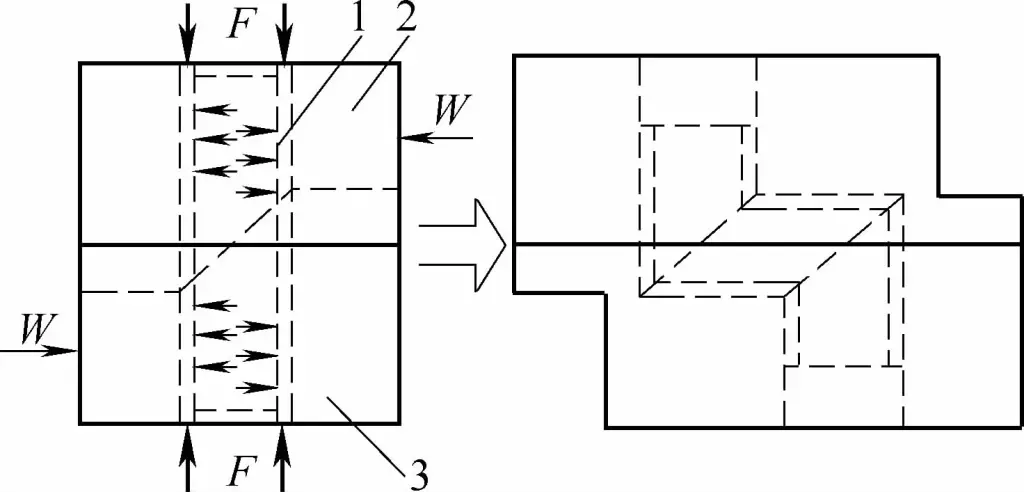

2. Processus de cintrage à rayon zéro

Lors de la fabrication d'échangeurs de chaleur pour climatiseurs, appareils à eau chaude, etc., il est souhaitable, en raison de la limitation de l'espace de tuyauterie, d'avoir un échangeur de chaleur aussi petit que possible. rayon de courbure que possible. Ces dernières années, un processus de cintrage avec un rayon de cintrage nul a été développé avec succès en combinant le processus de cintrage avec l'hydraulique. Comme le montre la figure 4-88, le moule se compose d'un moule supérieur 2 et d'un moule inférieur 3. Un tube d'acier est inséré dans les moules supérieur et inférieur, une pression interne P est appliquée à l'intérieur du tube, et les moules supérieur et inférieur se déplacent l'un par rapport à l'autre sous l'action de la poussée W, ce qui fait que le tube d'acier subit un cintrage à rayon nul.

1 tube vide

2-Moule supérieur

3-Moule inférieur

Pour éviter une fracture locale pendant la déformation par flexion, une pression F est appliquée aux deux extrémités du tube d'acier. Le choix d'une pression interne P, d'une pression F et d'une force de déplacement du moule W appropriées permet de réduire le risque de défauts au cours de la déformation de l'acier. cintrage de tubes de formage, ce qui permet d'obtenir des tubes cintrés de haute qualité.

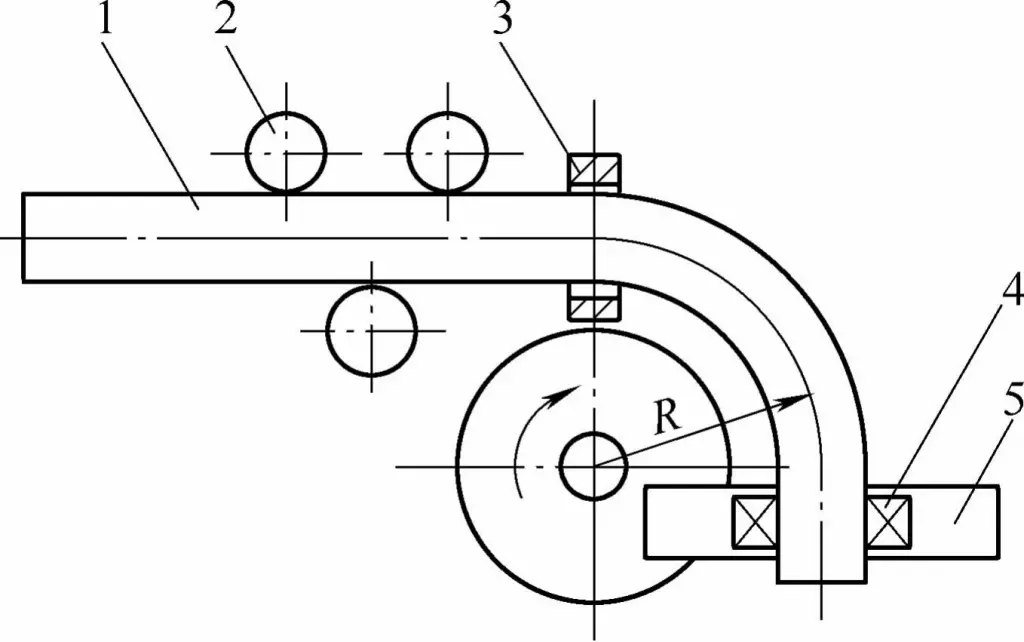

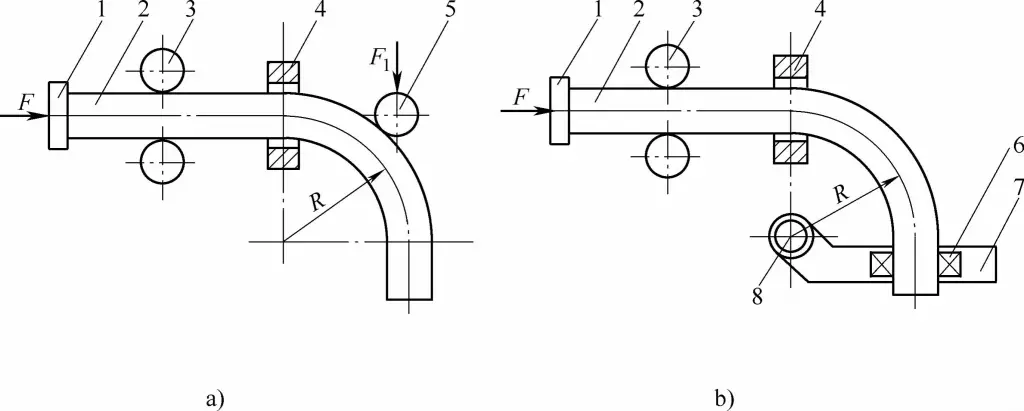

3. Processus de pliage à chaud par induction à moyenne fréquence

Le cintrage à moyenne fréquence et le cintrage à la flamme sont un processus continu de chauffage, de cintrage et de refroidissement, qui appartient au processus de cintrage à chaud. Le cintrage à moyenne fréquence consiste à placer une bobine d'induction à moyenne fréquence autour de l'ébauche de tuyau, à s'appuyer sur le courant d'induction à moyenne fréquence pour chauffer localement l'ébauche de tuyau à la température élevée requise, puis à cintrer la partie chauffée et à pulvériser immédiatement de l'eau pour la refroidir après le cintrage, ce qui permet d'obtenir les raccords de tuyauterie cintrés souhaités.

Le cintrage à moyenne fréquence nécessite un équipement spécialisé tel que des cintreuses électriques à induction à moyenne fréquence. Selon les différentes méthodes d'application du couple de flexion par la cintreuse, on distingue le cintrage par traction et le cintrage par poussée (voir figures 4-89 et 4-90).

1-Tube vide

2-Rouleau de support

3-Bobine d'induction

4 pinces

5-Bras oscillant

1-Déflecteur de poussée

2-tuyaux en blanc

Rouleau de support 3

Bobine d'induction 4

Rouleau à 5 branches

6-Chuck

Bras à 7 articulations

8 arbres

4. Processus de pliage sous contrainte thermique

Le processus de pliage sous contrainte thermique est une méthode de formage spéciale qui utilise la contrainte thermique générée par la distribution inégale de la température à l'intérieur de la pièce à usiner pour entraîner la déformation de la pièce. Il présente l'avantage de ne pas nécessiter de force extérieure, de ne pas nécessiter de moule et d'être facile à mettre en œuvre sur site. Les méthodes habituelles pour générer une contrainte thermique comprennent le chauffage ou le refroidissement local de la pièce. Les méthodes de chauffage comprennent le chauffage local par flamme et le chauffage global dans un four de chauffage ; les méthodes de refroidissement comprennent le refroidissement par air, le refroidissement par pulvérisation d'eau et le refroidissement par immersion.

La méthode spécifique à adopter doit être sélectionnée en fonction des conditions réelles de traitement et des caractéristiques de la pièce à usiner. L'Institut de technologie électromécanique de Pékin a mené des recherches sur le cintrage sous contrainte thermique des tuyaux et a conçu un schéma de chauffage global dans le four suivi d'un refroidissement par immersion, qui permet d'obtenir de meilleurs effets de cintrage. Il s'agit d'abord de chauffer le tuyau dans son ensemble à une certaine température élevée, puis de l'immerger horizontalement dans l'eau à une certaine vitesse. Une fois le tube complètement refroidi, il se courbe finalement vers le côté qui a été immergé en dernier dans l'eau.

5. Formage au laser Cintrage

Le cintrage laser est une nouvelle technologie qui utilise le champ de contrainte thermique interne non uniforme formé lorsqu'un faisceau laser irradie la surface d'un matériau pour réaliser le formage de ce dernier. L'essence du cintrage laser pliage formage est basée sur les caractéristiques d'expansion et de contraction thermiques des matériaux, en modifiant les paramètres de chauffage pour obtenir une distribution raisonnable de la température, contrôlant ainsi la taille et la direction de la contrainte thermique générée à l'intérieur du matériau, faisant en sorte que la déformation plastique du matériau se développe dans la direction prédéterminée et produise finalement la taille de déformation requise de la méthode de formage.

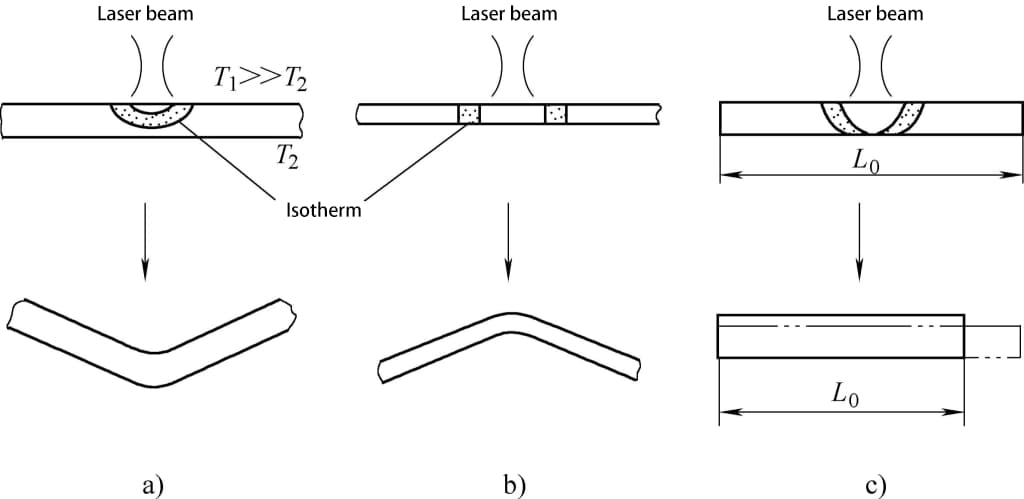

Son mécanisme de déformation est très complexe, souvent un mélange de plusieurs mécanismes. À l'heure actuelle, de nombreux chercheurs nationaux et étrangers ont effectué de nombreux travaux de recherche sur le mécanisme spécifique du formage thermique au laser, qui peut être résumé en trois mécanismes de déformation principaux, à savoir le mécanisme du gradient de température (TGM), le mécanisme de flambage (BM) et le mécanisme de renversement (UM), comme le montre la figure 4-91.

a) Mécanisme du gradient de température

b) Mécanisme de flambage

c) Mécanisme de compensation

Lors du formage de tubes cintrés à l'aide de lasers, l'ajustement de l'angle d'inclinaison de l'appareil permet de réduire les coûts. paramètres de traitement au laser et en choisissant la trajectoire de balayage appropriée, il est possible de former des tubes cintrés de n'importe quelle forme. Ses principaux avantages sont les suivants :

1) Formage sans moule, cycle de production court, grande flexibilité, particulièrement adapté à la production en petites séries de pièces de grande taille.

2) Formage sans contact, la pièce déformée n'est pas soumise à des forces externes, ne produit pas de déformation par rebond de la poussière et d'autres problèmes connexes.

3) Appartenant au formage à chaud, la déformation totale est accumulée par des balayages multiples, ce qui permet de former des matériaux difficiles à déformer à température ambiante.

Le traitement laser est une méthode de fabrication flexible où il n'y a pas d'action mécanique de contact entre la pièce à usiner et le faisceau laser ; c'est une méthode directe qui peut enlever de la matière directement de la pièce à usiner pour former des formes de pièces, en maintenant une haute précision et en automatisant l'ensemble du processus de traitement ; le traitement laser convient au façonnage de matériaux difficiles à usiner tels que les alliages durs, les alliages de titane et les alliages de nickel ; il a la capacité d'un traitement micromécanique.

En raison des avantages susmentionnés, le traitement au laser est aujourd'hui largement utilisé dans les domaines suivants découpe au laserLa technologie du traitement au laser comprend, entre autres, le soudage au laser, le marquage au laser, le traitement de modification de la surface au laser et le perçage au laser. Avec le développement continu de la technologie du traitement au laser, la grande flexibilité, l'applicabilité étendue et la forte pénétration du traitement au laser ont suscité un grand intérêt de la part de nombreux chercheurs, qui rivalisent pour introduire la technologie du laser dans certaines technologies traditionnelles.