Le soudage est un métier complexe qui exige de la précision, des connaissances et les bons paramètres pour obtenir des résultats optimaux. Avez-vous déjà eu du mal à choisir le bon courant de soudage pour différentes épaisseurs de métal, ou vous êtes-vous interrogé sur le diamètre idéal de l'électrode pour votre projet ? Ces décisions sont cruciales, car elles ont un impact significatif sur la pénétration de la soudure et la qualité globale. Dans cet article, nous allons nous pencher sur les spécificités du courant de soudage, du diamètre de l'électrode et de l'épaisseur du métal, en vous fournissant des directives détaillées et des références techniques pour améliorer vos compétences en matière de soudage. À la fin de l'article, vous aurez acquis les connaissances nécessaires pour faire des choix éclairés et vous assurer que vos soudures sont à la fois solides et esthétiques. Prêt à maîtriser l'art de sélectionner les paramètres de soudage parfaits ? Plongeons dans l'aventure !

Comprendre le courant de soudage

Définition et importance du courant de soudage

Le courant de soudage, mesuré en ampères, est le flux de charge électrique à travers le circuit de soudage pendant le processus de soudage. Il s'agit d'un paramètre critique qui influence la quantité de chaleur générée par l'arc de soudage, essentielle pour faire fondre les matériaux de base et d'apport afin de faciliter leur fusion. La sélection correcte du courant de soudage affecte directement la pénétration de la soudure, la forme du cordon et la qualité générale de la soudure.

Relation entre le courant de soudage et l'ampérage

L'ampérage, souvent utilisé de manière interchangeable avec le courant de soudage, détermine la vitesse à laquelle les électrons circulent dans le circuit de soudage. Un ampérage plus élevé entraîne une augmentation de la production de chaleur, ce qui améliore la pénétration de la soudure et les taux de dépôt, tandis qu'un ampérage plus faible convient aux matériaux minces pour éviter les brûlures, mais peut conduire à une pénétration inadéquate sur les matériaux plus épais.

Effets du courant de soudage sur la pénétration et la qualité de la soudure

Pénétration et fusion

Le courant de soudage a un impact significatif sur la profondeur de pénétration et l'étendue de la fusion entre les métaux de base. Des courants de soudage plus élevés augmentent la pénétration, créant une liaison métallurgique plus forte et améliorant la résistance du joint. Toutefois, un courant excessif peut conduire à une pénétration trop profonde du bain de soudure, ce qui risque de compromettre l'intégrité structurelle de la soudure.

Aspect des soudures et défauts

Les réglages optimaux du courant de soudage contribuent à l'obtention d'un cordon de soudure lisse et esthétique. En revanche, un courant trop élevé peut entraîner des défauts tels que des éclaboussures excessives, des découpes et un aspect rugueux du cordon. Lors du soudage par résistance par points de l'acier galvanisé, des courants plus élevés peuvent provoquer des zones riches en zinc et une augmentation des projections, réduisant ainsi la qualité visuelle et structurelle de la soudure.

Modifications microstructurales

La chaleur générée par le courant de soudage affecte la microstructure de la zone de soudure. Des courants plus élevés peuvent entraîner une structure de grain plus grossière, ce qui peut réduire les propriétés mécaniques telles que la résistance à la traction. Une bonne gestion du courant de soudage est essentielle pour obtenir une microstructure fine et uniforme, qui améliore la résistance et la durabilité de la soudure.

Tableaux de référence technique pour le courant de soudage en fonction de l'épaisseur du métal

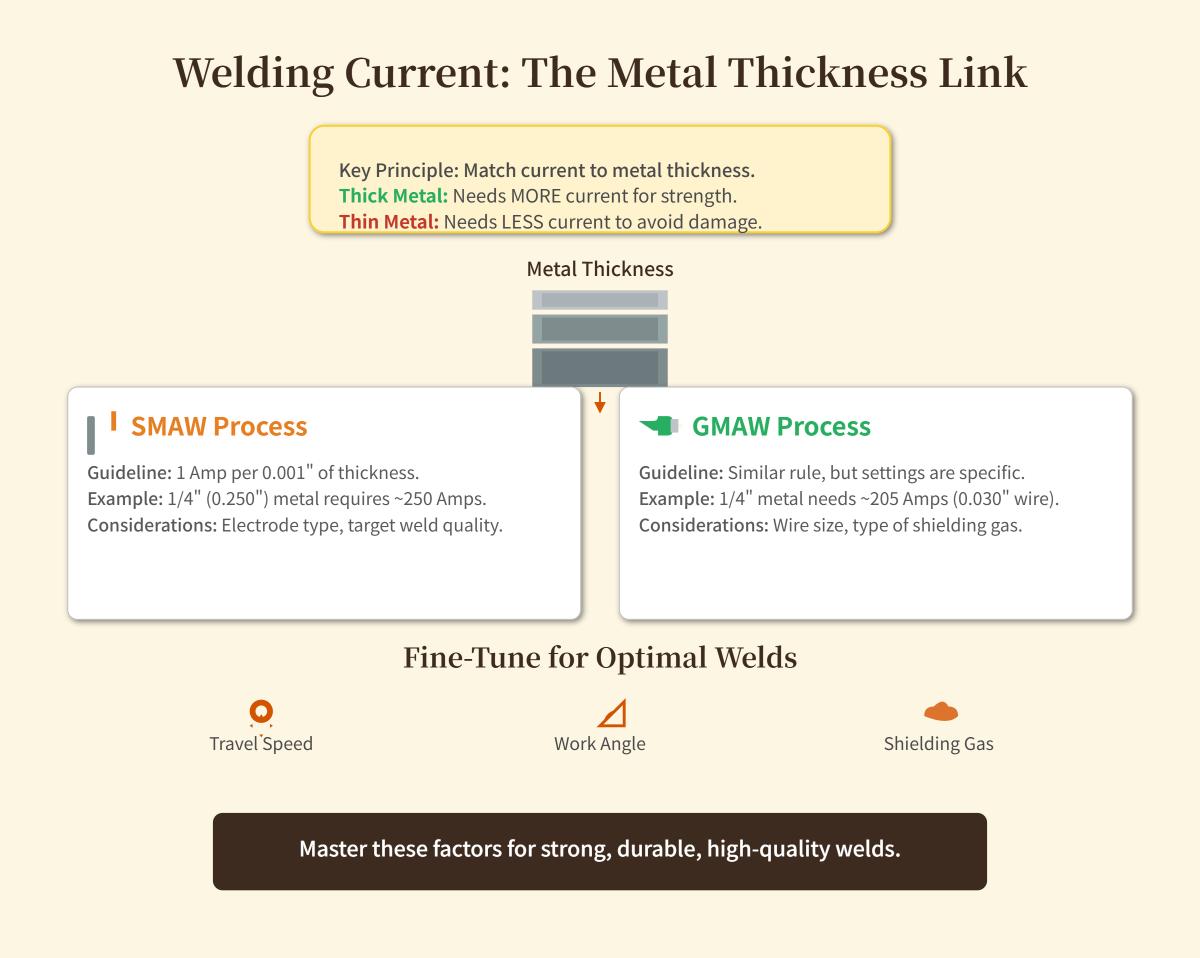

Le choix du courant de soudage approprié dépend de l'épaisseur du matériau de base. Le tableau suivant donne des indications générales sur les réglages du courant de soudage en fonction de l'épaisseur du métal pour les procédés de soudage les plus courants :

| Épaisseur du métal (pouces) | Courant de soudage (ampères) |

|---|---|

| 0.125 | 50-100 |

| 0.250 | 100-200 |

| 0.375 | 200-300 |

| 0.500 | 250-350 |

| 0.750 | 300-400 |

Ces valeurs servent de points de départ et peuvent nécessiter des ajustements en fonction des conditions de soudage spécifiques, des propriétés du matériau et des caractéristiques de soudage souhaitées. Il est essentiel d'effectuer des essais de soudage et d'affiner les réglages actuels pour obtenir des résultats optimaux.

Comprendre le courant de soudage et ses effets sur le processus de soudage est fondamental pour obtenir des soudures de haute qualité. En sélectionnant le courant approprié à l'épaisseur du matériau et aux conditions de soudage, les soudeurs peuvent améliorer la pénétration de la soudure, minimiser les défauts et garantir l'intégrité structurelle des joints soudés.

Choisir le bon diamètre d'électrode

Définition et importance du diamètre des électrodes

Le diamètre de l'électrode fait référence à l'épaisseur de l'électrode de soudage et est essentiel pour garantir une soudure de haute qualité. Le choix du bon diamètre de l'électrode est crucial pour obtenir un arc stable, réduire les projections, assurer des taux de dépôt efficaces et fournir un apport de chaleur approprié pour une pénétration et une résistance de la soudure optimales.

Lignes directrices pour la sélection du diamètre des électrodes en fonction de l'épaisseur du métal

Le choix du diamètre de l'électrode dépend principalement de l'épaisseur du métal à souder. Voici quelques indications générales :

Matériaux plus minces

Pour les matériaux d'une épaisseur maximale de 3,2 mm :

- Électrodes de 1/16 de pouce (1,6 mm): Convient aux matériaux très fins afin d'éviter un apport de chaleur excessif et des brûlures.

- Électrodes de 3/32 pouces (2,4 mm): Souvent utilisé pour des matériaux légèrement plus épais mais encore relativement fins, offrant un équilibre entre contrôle et pénétration.

Matériaux plus épais

Pour les matériaux d'une épaisseur supérieure à 6,35 mm :

- Électrodes de 1/8 de pouce (3,2 mm): Idéal pour les matériaux d'épaisseur moyenne, offrant une bonne pénétration sans chaleur excessive.

- Électrodes de 5/32 pouces (4,0 mm): Convient aux matériaux plus épais, assurant une pénétration profonde et des soudures solides.

Impact du diamètre de l'électrode sur le courant de soudage et la pénétration

Le diamètre de l'électrode influe directement sur le courant de soudage nécessaire pour obtenir des performances optimales. Les électrodes plus grandes nécessitent des courants plus élevés pour générer suffisamment de chaleur pour la fusion, tandis que les électrodes plus petites fonctionnent à des courants plus faibles pour éviter la surchauffe et le brûlage. Voici comment le diamètre de l'électrode influe sur ces paramètres :

Courant de soudage

- Électrodes plus petites: Fonctionnent à des courants plus faibles (par exemple, 40-90 ampères) pour maintenir un arc stable sans chaleur excessive, adapté aux matériaux fins et aux applications délicates.

- Électrodes plus grandes: Requièrent des courants plus élevés (par exemple, 100-200 ampères) pour obtenir un apport de chaleur adéquat pour les matériaux plus épais, garantissant une pénétration profonde et des soudures robustes.

Pénétration

- Électrodes plus petites: Ils offrent une faible pénétration, ce qui les rend idéaux pour les matériaux minces où une pénétration profonde pourrait causer un gauchissement ou une brûlure.

- Électrodes plus grandes: Offre une pénétration plus profonde, essentielle pour les matériaux épais afin de garantir des soudures solides et durables.

Tableaux de référence technique pour le diamètre des électrodes en fonction de l'épaisseur du métal

Le tableau suivant donne des indications sur le choix du diamètre de l'électrode en fonction de l'épaisseur du métal :

| Épaisseur du métal | Diamètre de l'électrode | Courant de soudage |

|---|---|---|

| Jusqu'à 1/8 | 1/16 – 3/32 | 40-90 |

| 1/8 à 1/4 | 3/32 – 1/8 | 70-130 |

| Plus de 1/4 | 1/8 – 5/32 | 100-200 |

Ces valeurs servent de point de départ et peuvent nécessiter des ajustements en fonction des conditions de soudage spécifiques et des propriétés du matériau. La réalisation de soudures d'essai et l'ajustement des paramètres peuvent aider à obtenir la qualité de soudure souhaitée.

Considérations sur l'épaisseur du métal

L'épaisseur du métal est un facteur crucial du soudage qui influence le choix des paramètres et des techniques de soudage. Elle joue un rôle important dans la détermination de l'apport de chaleur, de la vitesse de soudage et de la qualité globale de la soudure. Il est essentiel de comprendre comment ajuster les paramètres de soudage en fonction de l'épaisseur du métal pour obtenir des soudures solides et sans défaut.

Comment l'épaisseur du métal influence les paramètres de soudage

Ampérage

L'ampérage, ou courant de soudage, doit être ajusté en fonction de l'épaisseur du métal. En règle générale, chaque pouce d'épaisseur de métal nécessite environ 1 ampère de courant de soudage ; par exemple, le soudage d'un métal de 0,125 pouce d'épaisseur nécessite environ 125 ampères. Les métaux plus épais nécessitent un ampérage plus élevé afin d'assurer une chaleur suffisante pour une fusion correcte, tandis qu'un ampérage plus faible est essentiel pour les métaux minces afin d'éviter les brûlures.

Tension

La tension affecte la longueur de l'arc et, par conséquent, la forme du cordon. Une tension plus élevée produit un arc plus long, ce qui se traduit par un cordon plus large et plus plat, bénéfique pour les métaux plus épais. Inversement, une tension plus faible produit un arc plus court et un cordon plus étroit, ce qui permet d'éviter un apport de chaleur excessif sur les métaux fins. Trouver la tension optimale est essentiel pour maintenir un arc stable et obtenir les profils de soudure souhaités.

Diamètre et vitesse du fil

En soudage MIG, le diamètre du fil de soudage et sa vitesse d'avance doivent être choisis en fonction de l'épaisseur du métal. Les fils de plus grand diamètre conviennent aux métaux plus épais et permettent des taux de dépôt plus élevés et une pénétration plus profonde. La vitesse d'alimentation du fil influe également sur les caractéristiques de la soudure ; des vitesses plus élevées peuvent augmenter les taux de dépôt mais peuvent réduire la pénétration, ce qui nécessite un équilibre minutieux.

Gaz de protection

Le type de gaz de protection utilisé pour le soudage varie également en fonction de l'épaisseur du métal. Par exemple, l'argon pur est généralement utilisé pour l'aluminium fin, tandis qu'un mélange d'argon et de CO2 est préféré pour l'acier plus épais. Le choix du gaz de protection a un impact sur la stabilité de l'arc, la pénétration et la qualité globale de la soudure.

Meilleures pratiques pour le soudage de métaux minces et épais

Métaux minces (0,6 mm à 3 mm)

Le soudage de métaux minces nécessite un contrôle précis des paramètres de soudage afin d'éviter les brûlures et les déformations. Les pratiques clés sont les suivantes :

- Utiliser un ampérage plus faible pour réduire l'apport de chaleur.

- Sélection de diamètres d'électrodes ou de fils plus petits.

- Utilisation de courtes longueurs d'arc ou de tensions plus faibles.

- Utilisation de techniques de soudage par impulsion pour mieux contrôler la chaleur.

Métaux plus épais

Pour les métaux plus épais, il est essentiel d'assurer une pénétration et une fusion adéquates. Les pratiques recommandées sont les suivantes :

- Augmenter l'ampérage pour obtenir un apport de chaleur suffisant.

- L'utilisation de diamètres d'électrodes ou de fils plus grands pour des taux de dépôt plus élevés.

- L'utilisation de réglages de tension plus élevés permet d'obtenir des perles plus larges.

- Envisager des techniques de soudage en plusieurs passes pour gérer la distribution de la chaleur et éviter la surchauffe.

L'ajustement des paramètres de soudage en fonction de l'épaisseur du métal est essentiel pour obtenir des soudures optimales. En suivant ces bonnes pratiques, les soudeurs peuvent garantir des joints solides et fiables avec un minimum de défauts.

Comparaison des méthodes de soudage et des réglages

Procédés de soudage courants

Soudage à l'arc sous gaz métallique (GMAW ou MIG)

Le soudage MIG (soudage à l'arc sous gaz métallique) est apprécié pour son efficacité et sa facilité d'utilisation.

Avantages :

- Vitesse de soudage élevée, idéale pour les environnements de production.

- Efficace pour souder des matériaux fins avec des résultats nets et un minimum de projections.

Limites :

- Nécessite un gaz de protection, qui est moins efficace en cas de vent, et implique des coûts d'équipement initiaux plus élevés.

Paramètres :

- Utilise généralement des vitesses de dévidage et des ampérages plus élevés. Régler la vitesse d'alimentation du fil et la tension en fonction de l'épaisseur et du type de matériau.

Soudage à l'arc en tungstène (GTAW ou TIG)

Le soudage TIG (Gas Tungsten Arc Welding) est réputé pour sa précision et la qualité de ses soudures.

Avantages :

- Permet un excellent contrôle du bain de soudure, idéal pour les soudures complexes.

- Convient à une grande variété de matériaux, y compris l'aluminium et l'acier inoxydable.

Limites :

- Processus plus lent et nécessitant un niveau de compétence plus élevé.

- Plus de temps et de travail.

Paramètres :

- Utilise des réglages d'ampérage inférieurs pour la précision et le contrôle. Ajuste les paramètres de soudage en fonction du matériau et de l'épaisseur.

Soudage à l'arc sous protection métallique (SMAW ou bâton)

Le soudage à l'arc sous protection métallique est polyvalent et largement utilisé.

Avantages :

- Très portable, il convient à diverses conditions environnementales, y compris à l'extérieur.

- Efficace pour les applications lourdes et les matériaux plus épais.

Limites :

- Taux de dépôt plus faible et travail plus intensif en raison des changements fréquents d'électrodes.

Paramètres :

- Dépend du type et de l'épaisseur de l'électrode ; sélectionner soigneusement les électrodes pour obtenir des résultats optimaux. Ajuster l'ampérage et la tension en fonction du matériau et de l'électrode utilisés.

Soudage à l'arc avec fil fourré (FCAW)

Le soudage à l'arc avec fil fourré (FCAW) offre polyvalence et efficacité, en combinant les avantages du soudage MIG et du soudage à l'arc.

Avantages :

- Utilisation flexible avec ou sans gaz de protection, adaptée à divers environnements.

- Taux de dépôt plus élevés, idéal pour les matériaux épais.

Limites :

- Génère plus de fumées que le soudage MIG, ce qui nécessite une ventilation adéquate. L'équipement peut être coûteux.

Paramètres :

- Similaire au soudage MIG, avec des ajustements de la vitesse d'alimentation du fil et de la tension en fonction de l'application. Les fils fourrés doivent être sélectionnés avec soin en fonction du matériau et des caractéristiques de soudage souhaitées.

Détermination des paramètres de soudage optimaux

Pour sélectionner les bons paramètres de soudage, il faut d'abord comprendre le type de matériau, l'épaisseur et la conception du joint. Différents matériaux et configurations de joints nécessitent des réglages spécifiques pour obtenir une qualité de soudage optimale. Se référer aux fiches techniques des matériaux et aux spécifications des procédures de soudage (WPS) pour obtenir des conseils.

Tenez compte de la position de soudage (à plat, horizontale, verticale ou au-dessus de la tête) car elle affecte le comportement du bain de soudure. Ajustez les paramètres tels que l'ampérage, la tension et la vitesse de déplacement pour tenir compte de la position et garantir une soudure stable. Équilibrer le coût, l'efficacité et la qualité en tenant compte des coûts de l'équipement, des consommables et de l'efficacité du processus de soudage.

Paramètres clés pour le soudage

La tension et l'ampérage influencent la pénétration et la qualité de la soudure. Des réglages appropriés garantissent des soudures solides et sans défaut.

La vitesse de déplacement affecte la forme et la qualité du cordon de soudure. Une vitesse de déplacement optimale est essentielle pour obtenir des soudures homogènes et éviter des problèmes tels que la traversée de la soudure ou le manque de fusion.

Dans les procédés MIG et FCAW, la vitesse de dévidage du fil est cruciale pour maintenir une vitesse de dépôt constante et obtenir les caractéristiques de soudure souhaitées. Réglez la vitesse d'alimentation du fil pour contrôler le bain de soudure et la pénétration.

Des études récentes indiquent que le soudage par friction-malaxage (FSW) peut produire une résistance à la traction plus élevée que les procédés MIG et TIG traditionnels, ce qui a un impact sur les propriétés mécaniques telles que la résistance à la traction, la résistance aux chocs, la dureté et la microstructure des pièces soudées.

Résolution des problèmes de soudage courants

Problèmes liés à un courant de soudage ou à une taille d'électrode incorrects

Choisir le bon courant de soudage et la bonne taille d'électrode est essentiel pour produire des soudures de haute qualité. Des réglages incorrects peuvent entraîner plusieurs problèmes courants qui compromettent l'intégrité et l'aspect de la soudure.

Brûlures

Le débouchage se produit lorsque le courant de soudage est trop élevé ou que le diamètre de l'électrode est trop grand par rapport à l'épaisseur du matériau, ce qui entraîne un apport de chaleur excessif qui fait que le bain de fusion pénètre complètement à travers le matériau de base, créant ainsi des trous.

Solutions :

- Régler le courant de soudage : Diminuer le courant de soudage pour réduire l'apport de chaleur.

- Sélectionner le diamètre approprié de l'électrode : Utiliser un diamètre d'électrode plus petit pour s'adapter à l'épaisseur du matériau.

- Vitesse de soudage : Augmenter la vitesse de soudage pour minimiser le temps d'application de la chaleur sur le matériau.

Pénétration insuffisante

Une pénétration inadéquate se produit lorsque le courant de soudage est trop faible ou que le diamètre de l'électrode est trop petit, empêchant une chaleur suffisante pour fusionner complètement les matériaux de base. Il en résulte des joints fragiles et une faible résistance de la soudure.

Solutions :

- Augmenter le courant de soudage : Augmenter le courant de soudage pour assurer une pénétration plus profonde.

- Utiliser des électrodes plus grandes : Choisir un diamètre d'électrode plus grand pour augmenter l'apport de chaleur et obtenir une fusion correcte.

- Vitesse de déplacement : Réduire la vitesse de déplacement pour permettre à la chaleur de pénétrer davantage dans le matériau de base.

Résolution des problèmes de brûlure et de pénétration inadéquate

La combustion et la pénétration inadéquate sont les deux faces d'une même pièce et nécessitent un équilibrage minutieux des paramètres de soudage.

Prévenir le "burn-through

- Épaisseur du matériau : Assurez-vous que le courant de soudage et la taille de l'électrode sont adaptés à l'épaisseur du matériau.

- Contrôle de la chaleur : Envisager des techniques telles que la marche arrière ou le soudage intermittent pour mieux contrôler l'apport de chaleur.

- Gaz de protection : Régler le débit du gaz de protection pour stabiliser l'arc et éviter l'excès de chaleur.

Atteindre une pénétration adéquate

- Ampérage approprié : Suivez la règle générale de réglage de l'ampérage en fonction de l'épaisseur du matériau (par exemple, 1 ampère par 0,001 pouce d'épaisseur).

- Sélection des électrodes : Choisissez des électrodes qui fournissent l'apport de chaleur nécessaire sans provoquer de projections ou de défauts excessifs.

- Soudage multipasse : Pour les matériaux plus épais, utilisez des techniques de soudage en plusieurs passes afin de garantir une pénétration complète et des soudures solides.

Techniques de soudage de métaux d'épaisseurs différentes

Le soudage de métaux d'épaisseurs différentes présente des défis uniques, notamment une distribution inégale de la chaleur et des taux de dilatation thermique différents.

Adaptation des paramètres de soudage

- Équilibrer l'apport de chaleur : Ajustez le courant de soudage et la taille de l'électrode pour tenir compte du matériau plus épais tout en évitant les brûlures sur le matériau plus fin.

- Utiliser des barres d'appui : Utilisez des barres d'appui pour soutenir le matériau plus fin et dissiper la chaleur, ce qui permet d'éviter les brûlures.

Préchauffage et traitement post-soudure

- Préchauffage : Préchauffer le matériau le plus épais pour réduire le gradient thermique et assurer une distribution uniforme de la chaleur.

- Traitement post-soudure : Appliquer un traitement thermique post-soudure pour soulager les contraintes résiduelles et prévenir les fissures.

Techniques de soudage

- Soudure par points : Le soudage par points permet de maintenir les matériaux en place, d'assurer un alignement correct et de minimiser les déformations.

- Technique de tissage de perles : Utiliser une technique de perles de tissage pour contrôler l'apport de chaleur et la répartir uniformément sur les deux matériaux.

Conseils généraux pour résoudre les problèmes de soudage courants

Suivi et ajustement

- Contrôle continu : Contrôler régulièrement le processus de soudage et procéder aux ajustements nécessaires des paramètres tels que l'ampérage, la tension et la vitesse de déplacement.

- Essais et erreurs : Effectuer des essais de soudure pour affiner les réglages et obtenir des résultats optimaux.

Maintenance des équipements

- Entretien régulier : S'assurer que l'équipement de soudage est bien entretenu et calibré afin de fournir des performances constantes.

- Stockage des électrodes : Stocker les électrodes dans un environnement sec pour éviter l'absorption d'humidité, qui peut entraîner des défauts.

Compétences de l'opérateur

- Formation : Investir dans la formation et le développement des compétences des soudeurs afin d'améliorer la technique et la sélection des paramètres.

- Pratique : Encouragez la pratique et l'expérimentation avec différents paramètres afin d'acquérir de l'expérience et de la compétence.

En comprenant les problèmes de soudage courants et leurs solutions, les soudeurs peuvent améliorer la qualité et la fiabilité de leurs soudures. La sélection de paramètres appropriés, l'entretien de l'équipement et les compétences de l'opérateur sont essentiels pour surmonter ces défis et obtenir des résultats de soudage satisfaisants.

Qualité des soudures

Facteurs affectant la qualité des soudures

La qualité de la soudure est influencée par plusieurs facteurs critiques, chacun jouant un rôle important dans la détermination de l'intégrité, de l'apparence et des performances de la soudure. La compréhension de ces facteurs permet d'obtenir des résultats optimaux dans diverses applications de soudage.

Paramètres de soudage

Les principaux paramètres de soudage, tels que le courant, la tension, la vitesse de déplacement et la composition du gaz de protection, ont un impact direct sur la qualité de la soudure. Ces paramètres doivent être soigneusement sélectionnés et contrôlés pour garantir les caractéristiques de soudage souhaitées.

- Courant de soudage : Il est essentiel de régler correctement le courant de soudage afin d'éviter les défauts tels que les brûlures ou une pénétration inadéquate.

- Tension : La tension affecte la stabilité de l'arc et la forme des perles. Un mauvais réglage de la tension peut entraîner une mauvaise fusion, des projections et d'autres défauts.

- Vitesse de déplacement : La vitesse de déplacement de la torche de soudage ou de l'électrode influe sur la consistance et la pénétration du cordon de soudure. Une vitesse de déplacement trop rapide peut entraîner un manque de fusion, tandis qu'une vitesse trop lente peut entraîner un apport de chaleur excessif et des déformations.

- Gaz de protection : La composition et le débit du gaz de protection protègent le bain de soudure de la contamination atmosphérique et influencent les propriétés mécaniques et l'aspect de la soudure.

Propriétés des matériaux

Les propriétés des matériaux de base et d'apport, telles que leur composition chimique, leur épaisseur et leur conductivité thermique, ont un impact significatif sur la qualité de la soudure. Les différents matériaux, avec leurs compositions et épaisseurs uniques, nécessitent des paramètres de soudage adaptés pour garantir une fusion et une pénétration correctes.

- Matériau de la base : Les variations de la composition et de l'épaisseur du matériau de base nécessitent des ajustements des paramètres de soudage.

- Matériau de remplissage : Le choix d'un matériau d'apport adapté aux propriétés du matériau de base est essentiel pour obtenir une soudure solide et sans défaut.

Technique de soudage

Les compétences et la technique du soudeur jouent un rôle essentiel dans la détermination de la qualité de la soudure. La manipulation correcte de l'équipement de soudage, le maintien d'une vitesse de déplacement constante et le respect de la longueur de l'arc sont essentiels pour produire des soudures de haute qualité.

- Cohérence : Le maintien d'une technique de soudage cohérente permet d'éviter les défauts tels que les contre-dépouilles, les porosités et les fusions incomplètes.

- Positionnement : Le positionnement correct de la torche de soudage ou de l'électrode par rapport à la pièce à souder garantit une répartition uniforme de la chaleur et une pénétration optimale.

Techniques permettant d'obtenir une pénétration et une qualité de soudage optimales

Optimisation des paramètres

Une expérimentation et une analyse systématiques sont nécessaires pour identifier les paramètres de soudage optimaux pour chaque application. Des techniques telles que la méthode Taguchi et l'analyse de la variance (ANOVA) peuvent aider à comprendre les effets des différents paramètres et leurs interactions.

- Conception expérimentale : Utiliser des techniques de conception expérimentale pour étudier systématiquement l'impact des différents paramètres de soudage et identifier les réglages optimaux.

- Modélisation statistique : Élaborer des modèles mathématiques pour prédire les résultats de la qualité des soudures en fonction des paramètres d'entrée, afin de faciliter la sélection des réglages optimaux.

Contrôle en temps réel

La mise en œuvre de systèmes de surveillance et de contrôle en temps réel garantit la cohérence et la détection précoce des écarts susceptibles de compromettre la qualité des soudures.

- Surveillance des paramètres : Contrôler en permanence les paramètres de soudage pour maintenir la cohérence et détecter tout écart par rapport aux réglages souhaités.

- Contrôle par rétroaction : Utiliser des systèmes de contrôle par rétroaction pour ajuster les paramètres de manière dynamique et garantir une qualité de soudure constante.

Essais et inspections

Des essais et des contrôles réguliers des soudures sont essentiels pour valider la qualité des soudures et s'assurer que les paramètres se situent dans des fourchettes acceptables.

- Essais destructifs : Effectuer des essais tels que des macro-essais et des essais de traction pour évaluer les propriétés mécaniques et l'intégrité structurelle de la soudure.

- Essais non destructifs : Utiliser des techniques telles que le contrôle par ultrasons, la radiographie et les inspections visuelles pour détecter les défauts sans endommager la soudure.

Techniques d'amélioration de la qualité globale des soudures

Amélioration continue

L'examen régulier et l'ajustement des paramètres de soudage en fonction des résultats des tests et des nouveaux matériaux ou conditions contribuent à maintenir des normes élevées de qualité des soudures.

- Examen des paramètres : Examiner et ajuster périodiquement les paramètres de soudage pour tenir compte des changements dans les matériaux, l'équipement et les conditions de soudage.

- Amélioration des processus : Mettre en œuvre des pratiques d'amélioration continue afin d'améliorer les processus de soudage et d'obtenir une meilleure qualité de soudure.

Technologies avancées

L'utilisation de technologies avancées telles que l'apprentissage automatique et les algorithmes d'optimisation peut améliorer la prévisibilité et l'efficacité de la sélection des paramètres de soudage, ce qui se traduit par une qualité de soudage supérieure.

- Apprentissage automatique : Utiliser des algorithmes d'apprentissage automatique pour prédire la qualité de la soudure et optimiser les paramètres de soudage plus efficacement.

- Algorithmes d'optimisation : Appliquer des algorithmes d'optimisation pour équilibrer plusieurs objectifs de qualité et obtenir la meilleure qualité de soudure possible.

En comprenant et en contrôlant les facteurs qui affectent la qualité des soudures, les soudeurs peuvent obtenir une pénétration optimale, minimiser les défauts et garantir l'intégrité structurelle de leurs soudures. Un contrôle régulier, des tests et une amélioration continue sont essentiels pour maintenir des normes élevées dans les applications de soudage.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Comment sélectionner le courant de soudage adapté aux différentes épaisseurs de métal ?

Pour sélectionner le courant de soudage adapté aux différentes épaisseurs de métal, il est essentiel de tenir compte des exigences spécifiques du procédé de soudage et des caractéristiques du métal à souder. Le principal facteur influençant le courant de soudage est l'épaisseur du métal ; les métaux plus épais nécessitent des courants plus élevés pour obtenir une pénétration et une résistance adéquates, tandis que les métaux plus minces nécessitent des courants plus faibles pour éviter la surchauffe et le passage au travers.

Pour le soudage à l'arc sous protection métallique (SMAW), une ligne directrice commune est d'utiliser environ 1 ampère par 0,001 pouce d'épaisseur de métal. Par exemple, le soudage d'un métal d'une épaisseur de 1/4 de pouce (0,250 pouce) nécessite environ 250 ampères. Des ajustements peuvent être nécessaires en fonction du type d'électrode et de la qualité de soudure souhaitée.

Dans le cas du soudage à l'arc sous gaz (GMAW), une règle empirique similaire s'applique, mais des ajustements pour la taille du fil et le gaz de protection peuvent avoir un impact sur les réglages. Par exemple, le soudage d'un métal d'un quart de pouce d'épaisseur peut nécessiter environ 205 ampères avec un fil de 0,030 pouce.

Un réglage précis de la vitesse de déplacement, de l'angle de travail et du gaz de protection permet d'optimiser encore la qualité de la soudure. En comprenant ces paramètres et en procédant aux ajustements nécessaires, les soudeurs peuvent obtenir des résultats optimaux et garantir des soudures solides et durables.

Quel diamètre d'électrode dois-je utiliser pour les métaux fins ou épais ?

Lors du choix du diamètre de l'électrode pour le soudage, il est essentiel de tenir compte de l'épaisseur du métal de base. Pour les métaux minces d'une épaisseur inférieure à 3 mm, il convient d'utiliser des électrodes de plus petit diamètre, telles que 1/16 de pouce (1,6 mm) ou 3/32 de pouce (2,4 mm). Ces électrodes plus petites fournissent une vitesse de dépôt plus faible et moins de chaleur, ce qui permet d'éviter les brûlures et d'obtenir une soudure propre. Pour les métaux plus épais de plus de 6 mm, il est recommandé d'utiliser des électrodes de plus grand diamètre, comme 4 mm ou 6,35 mm. Ces électrodes plus grandes augmentent la vitesse de dépôt et offrent une pénétration plus profonde, ce qui est nécessaire pour souder efficacement des matériaux plus épais. Pour obtenir des résultats optimaux, il faut toujours tenir compte de l'épaisseur du métal de base, de la position de soudage, du type de matériau et du procédé de soudage.

Comment le diamètre de l'électrode affecte-t-il le courant de soudage et la pénétration ?

Le diamètre de l'électrode influence considérablement le courant de soudage et la pénétration. Les électrodes de plus grand diamètre nécessitent des courants de soudage plus élevés pour maintenir un arc stable et faire fondre efficacement le matériau. Cela est dû à l'augmentation de la surface de la section transversale, qui demande plus de courant pour générer suffisamment de chaleur. À l'inverse, les électrodes de plus petit diamètre fonctionnent à des courants de soudage plus faibles, mais ont une densité de courant plus élevée, ce qui permet une pénétration plus profonde pour un même niveau de courant.

La densité du courant est un facteur crucial de la pénétration : des électrodes plus petites concentrent le courant dans une zone plus petite, ce qui produit une pénétration plus profonde. Par exemple, lorsque l'on soude avec deux électrodes de diamètres différents à la même intensité de courant, l'électrode la plus petite atteint une plus grande pénétration. Toutefois, l'augmentation du courant de soudage pour les électrodes de plus grand diamètre peut compenser leur plus faible densité de courant et garantir une pénétration adéquate.

Pour des résultats optimaux, les matériaux plus minces bénéficient d'électrodes de plus petit diamètre avec des courants plus faibles afin d'éviter une chaleur excessive et des brûlures tout en obtenant une pénétration suffisante. En revanche, les matériaux plus épais nécessitent des électrodes de plus grand diamètre avec des courants plus élevés pour assurer une pénétration complète et des soudures solides. Il est donc essentiel de choisir la bonne combinaison entre le diamètre de l'électrode et le courant de soudage pour obtenir une qualité de soudure optimale.

Quels sont les problèmes courants lors du soudage de métaux d'épaisseurs différentes ?

Le soudage de métaux d'épaisseurs différentes présente plusieurs difficultés en raison des différences de propriétés thermiques, de résistance mécanique et de composition chimique. Les problèmes les plus courants sont les suivants :

- Distorsion et contraintes résiduelles: Des vitesses de chauffage et de refroidissement inégales entre des métaux d'épaisseurs différentes peuvent entraîner des distorsions et des contraintes résiduelles. Cela peut compromettre l'intégrité structurelle de la soudure.

- Pénétration insuffisante: Les métaux plus épais nécessitent plus de chaleur pour une bonne pénétration, tandis que les métaux plus fins peuvent facilement être surchauffés et endommagés. Il peut être difficile d'obtenir une pénétration uniforme sans brûler le métal plus fin.

- Fissures et défauts: La formation de composés intermétalliques ou de concentrations de contraintes à l'interface de la soudure peut entraîner des fissures et d'autres défauts, affectant les propriétés mécaniques de la soudure.

- Corrosion galvanique: Lorsque des métaux dissemblables sont soudés, une corrosion galvanique peut se produire s'ils sont exposés à un électrolyte. Cela peut entraîner une dégradation accélérée du métal le moins noble.

Pour atténuer ces problèmes, il est essentiel de contrôler soigneusement les paramètres de soudage, tels que le courant, la tension et la vitesse. Le préchauffage, l'utilisation de matériaux d'apport compatibles et l'application de traitements thermiques après soudage peuvent également contribuer à améliorer la qualité de la soudure.

Quels sont les facteurs qui influencent la qualité des soudures ?

La qualité des soudures est influencée par plusieurs facteurs critiques, notamment les matériaux, la conception, le processus et l'environnement de service. La composition chimique du métal de base et des matériaux de soudage est essentielle, car des sélections inadaptées ou incorrectes peuvent entraîner des défauts tels que des fissures et des pores, compromettant ainsi l'intégrité de la soudure. La conception de la structure et du joint joue un rôle important en affectant la distribution des contraintes et le flux de chaleur, ce qui peut réduire la formation de défauts et améliorer la résistance globale de la soudure.

Le choix de la méthode de soudage (par exemple, MIG, TIG, Stick) et les paramètres de soudage spécifiques tels que l'apport de chaleur, la vitesse de soudage et la composition du gaz de protection sont cruciaux. Ces paramètres doivent être soigneusement contrôlés pour éviter les problèmes courants tels que la porosité et la contamination par les oxydes. Les traitements thermiques de préchauffage et de post-soudage permettent de gérer les contraintes thermiques et d'améliorer la durabilité de la soudure.

Les facteurs environnementaux tels que les conditions d'exploitation, l'exposition à des éléments corrosifs et l'utilisation de gaz protecteurs pour éviter la contamination ont également un impact significatif sur la qualité des soudures. Assurer la compatibilité des matériaux, optimiser les procédés de soudage et faire appel à des soudeurs qualifiés sont les meilleures pratiques pour obtenir des soudures de haute qualité.

Quelles sont les différences entre le soudage MIG, le soudage TIG et le soudage à la baguette ?

Le soudage MIG, le soudage TIG et le soudage à la baguette sont des méthodes de soudage distinctes qui présentent des caractéristiques uniques adaptées à différentes applications.

Le soudage MIG (soudage à l'arc sous gaz métallique) utilise un fil-électrode consommable alimenté par une bobine et un gaz de protection externe, généralement un mélange d'argon et de CO₂. Il est connu pour sa vitesse élevée, sa facilité d'apprentissage et sa capacité à traiter des métaux fins et épais. Le soudage MIG produit des soudures propres avec un nettoyage minimal après la soudure, mais il est sensible au vent, ce qui le rend moins idéal pour une utilisation à l'extérieur, à moins qu'il ne soit correctement protégé.

Le soudage TIG (soudage à l'arc au tungstène) utilise une électrode de tungstène non consommable et un gaz de protection externe, généralement de l'argon. Il excelle dans la précision et le contrôle, ce qui le rend parfait pour les matériaux minces, les métaux exotiques et les soudures critiques. Le soudage TIG permet d'obtenir des soudures précises et de haute qualité, mais il est plus lent et nécessite plus de compétences que le soudage MIG.

Le soudage à l'arc sous protection métallique utilise une électrode consommable enrobée de flux, qui fournit sa propre atmosphère protectrice. Il est polyvalent, portable et efficace sur les métaux sales, rouillés ou peints, et fonctionne bien à l'extérieur et dans des conditions défavorables. Bien que le soudage à l'arc soit plus lent et produise des soudures moins esthétiques, il est très fiable et rentable, en particulier pour les travaux de réparation.

Chaque méthode a ses propres avantages et limites, ce qui fait que le choix dépend des exigences spécifiques du projet, des conditions environnementales et du niveau de compétence de l'opérateur.