La qualité de surface de l'usinage fait référence à l'état de surface de la pièce après l'usinage. Ses principaux éléments sont les suivants : les caractéristiques géométriques de la surface (y compris la rugosité et l'ondulation de la surface) et les propriétés physiques et mécaniques de la couche superficielle (y compris l'écrouissage de la couche superficielle, les modifications de la structure métallographique de la couche superficielle et les contraintes résiduelles dans la couche superficielle, etc.) ). Il s'agit d'un des critères importants pour évaluer la qualité des pièces mécaniques.

La défaillance des pièces mécaniques est principalement due à l'usure, à la corrosion et à la fatigue des pièces. Ces dommages commencent tous à la surface des pièces, de sorte que la qualité de la surface des pièces affecte directement les performances des pièces, en particulier la fiabilité et la durée de vie. Par conséquent, l'exploration et l'étude de la qualité de surface de l'usinage et la maîtrise des mesures visant à améliorer la qualité de surface sont d'une grande importance pour garantir la qualité des produits.

I. Facteurs du processus affectant la rugosité de la surface de coupe et mesures d'amélioration

1. Formation de la rugosité de la surface

Lors de l'usinage d'une pièce à l'aide d'un outil de coupe métallique, les principales raisons de la formation de la rugosité de surface peuvent être résumées en trois aspects :

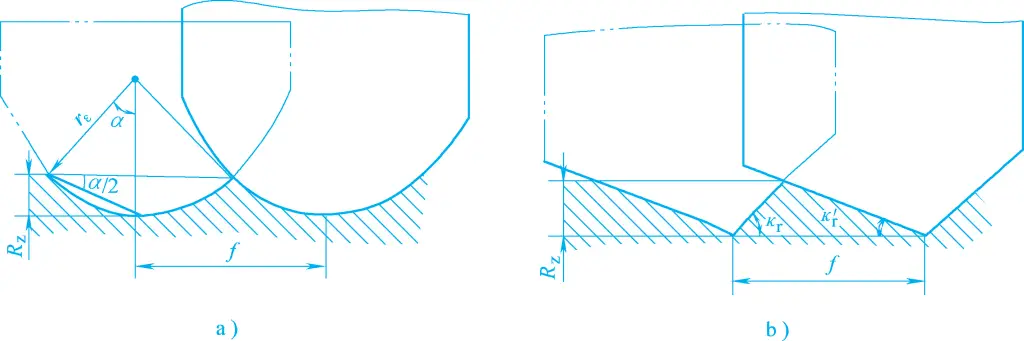

(1) Facteurs liés à l'angle géométrique de l'outil - raisons géométriques

Dans des conditions de coupe idéales, lorsque l'outil avance par rapport à la pièce, la surface résiduelle de la couche de coupe laissée sur la surface usinée (voir figure 1) constitue la rugosité théorique de la surface. Sa valeur est influencée par le rayon du nez de l'outil rε , l'angle principal de l'arête de coupe kr , l'angle de l'arête de coupe secondaire k'r et la vitesse d'avance f.

a) L'influence de rε et f sur Rz

b) L'influence de K₂, k'r et f sur Rz

(2) Facteurs liés aux propriétés du matériau traité et au mécanisme de coupe - raisons physiques

La rugosité réelle de la surface après la coupe est très différente de la rugosité théorique. En effet, pendant la coupe, la force de coupe et la force de frottement générées entre l'outil et la pièce à usiner provoquent une déformation plastique de la couche superficielle du métal, et l'accumulation d'arêtes et de bavures augmente la valeur de la rugosité de la surface.

(3) Autres raisons

Par exemple, des changements dans les conditions de coupe, des vibrations du système de traitement, etc.

2. Mesures visant à réduire la valeur de la rugosité de surface

(1) Sélectionner les paramètres géométriques appropriés de l'outil

- Réduction de l'angle de l'arête de coupe principale k r et l'angle de l'arête de coupe secondaire k' r et en augmentant le rayon du nez de l'outil r ε peut réduire la surface résiduelle de la couche de coupe, réduisant ainsi la valeur de la rugosité de la surface.

- En augmentant de manière appropriée l'angle de coupe et l'angle de dépouille, il est plus facile pour l'outil de couper dans la pièce, ce qui réduit la déformation plastique du métal et diminue de manière significative la force de coupe, ce qui réduit efficacement les vibrations du système de traitement et, par conséquent, la valeur de la rugosité de surface.

- L'augmentation de l'angle d'inclinaison de l'arête de coupe λ s augmente également l'angle de coupe réel, ce qui permet de réduire la valeur de la rugosité de la surface.

(2) Sélection raisonnable des paramètres de coupe

1) Sélectionnez un niveau plus élevé vitesse de coupe v c

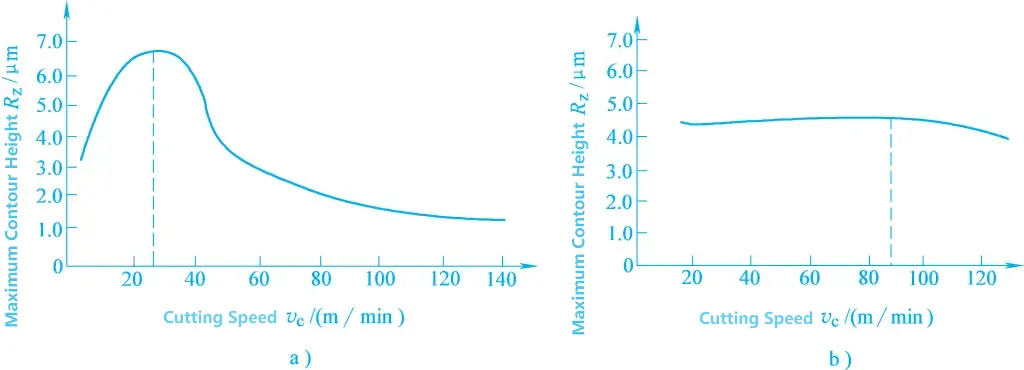

Plus la vitesse de coupe est élevée, plus la déformation plastique des copeaux et de la surface usinée est faible, et donc plus la valeur de la rugosité de surface est faible. En général, les arêtes et les bavures sont générées dans une plage de vitesse inférieure, qui varie en fonction des matériaux de la pièce, des matériaux de l'outil et des angles de coupe de l'outil.

L'utilisation d'une vitesse de coupe plus élevée permet souvent d'éviter la formation d'arêtes et de bavures, ce qui réduit efficacement la valeur de la rugosité de surface. La figure 2 montre l'effet de la vitesse de coupe sur la rugosité de surface lors de l'usinage de différents matériaux.

a) Usinage des matières plastiques

b) Usinage de matériaux fragiles

2) Réduire de manière appropriée la vitesse d'avance f

Plus la vitesse d'avance est élevée, plus la surface résiduelle de la surface usinée est importante et plus la déformation plastique est grande, ce qui augmente la valeur de la rugosité de la surface. Par conséquent, la réduction de la vitesse d'avance permet de réduire efficacement la valeur de la rugosité de la surface.

L'effet de la profondeur de coupe sur la rugosité de surface n'est pas significatif et peut généralement être ignoré. Toutefois, si la profondeur de coupe est trop faible, comme α p <Si la profondeur de coupe est inférieure à 0,02 mm, il devient difficile de maintenir une coupe normale de la pièce, ce qui entraîne souvent une extrusion et un frottement, augmentant ainsi la valeur de la rugosité de la surface. Par conséquent, une profondeur de coupe excessivement faible ne doit pas être sélectionnée pendant l'usinage.

(3) Améliorer la performance organisationnelle du matériau de la pièce à usiner

La performance organisationnelle du matériau de la pièce a un impact significatif sur la rugosité de la surface. En général, plus la plasticité du matériau de la pièce est grande, plus la valeur de la rugosité de surface après l'usinage est élevée. Lors de l'usinage de matériaux fragiles, la valeur de la rugosité de surface est plus proche de la valeur théorique.

Pour un même matériau, plus la structure du grain du métal est grossière et irrégulière, plus la valeur de la rugosité de surface après l'usinage est élevée. Par conséquent, l'adoption d'un processus de traitement thermique raisonnable pour améliorer la performance organisationnelle du matériau avant l'usinage est l'un des moyens efficaces de réduire la valeur de la rugosité de surface.

(4) Sélectionner raisonnablement les matériaux des outils et améliorer la qualité du meulage

Les matériaux des outils et la qualité du meulage ont un impact significatif sur la formation d'arêtes et d'écailles, ce qui affecte la rugosité de la surface. Par exemple, les outils diamantés ont un coefficient de friction plus faible avec les copeaux et ne produisent pas d'arêtes rapportées pendant la coupe. Dans les mêmes conditions de coupe, la valeur de la rugosité de surface après l'usinage est inférieure à celle des autres matériaux d'outils.

En outre, une sélection raisonnable des fluides de coupe et l'amélioration des effets de refroidissement et de lubrification peuvent souvent empêcher la formation d'arêtes et d'écailles, réduire la déformation plastique et contribuer à réduire les valeurs de rugosité de la surface. Outre les mesures susmentionnées, les méthodes d'usinage telles que la rectificationLe polissage, le rodage et la superfinition permettent également d'obtenir des valeurs de rugosité de surface très faibles.

II. Facteurs du processus affectant les propriétés physiques et mécaniques de la couche de surface et mesures d'amélioration

Au cours du processus d'usinage, les caractéristiques physiques et propriétés mécaniques de la couche superficielle de la pièce subit des modifications importantes sous l'action de la force et de la chaleur de coupe, qui se traduisent principalement par l'écrouissage de la couche superficielle, des modifications de la structure métallographique et des contraintes résiduelles.

1. L'écrouissage de la couche superficielle

Lors de l'usinage, le métal de la couche superficielle usinée de la pièce subit une déformation plastique sous l'action de la force de coupe, provoquant un glissement de cisaillement des cristaux, un allongement du réseau, une distorsion, voire une fragmentation, conduisant à un renforcement du matériau. À ce moment-là, sa dureté et sa résistance augmentent, un phénomène connu sous le nom d'écrouissage (également appelé écrouissage à froid).

D'autre part, la chaleur de coupe générée pendant l'usinage peut, dans certaines conditions, faire revenir le métal durci à son état d'origine, c'est-à-dire le ramollir. Par conséquent, le degré final d'écrouissage de la couche superficielle dépend du rapport entre la vitesse de trempe et la vitesse de ramollissement.

Les facteurs affectant l'écrouissage de la couche superficielle peuvent être analysés sous les trois aspects suivants :

(1) Force de coupe

Plus l'effort de coupe est important, plus la déformation plastique est grande et plus l'écrouissage est important. Par conséquent, en augmentant l'avance f, la profondeur de coupe α p et en réduisant l'angle de coupe de l'outil γ o et l'angle de dégagement α o augmentent tous la force de coupe, rendant l'écrouissage plus sévère.

(2) Température de coupe

Plus la température de coupe est élevée, plus l'effet d'adoucissement est important, réduisant ainsi le degré de durcissement.

(3) Vitesse de coupe

Lorsque la vitesse de coupe est très élevée, le temps de contact entre l'outil et la pièce est très court, et la vitesse de déformation du métal coupé est très rapide, ce qui entraîne une déformation plastique insuffisante du métal de la surface usinée, et l'écrouissage qui en résulte est donc relativement faible.

Les trois facteurs d'influence susmentionnés sont principalement liés aux paramètres géométriques de l'outil, aux paramètres de coupe et aux propriétés mécaniques du matériau usiné. Par conséquent, les mesures visant à réduire l'écrouissage superficiel peuvent être envisagées sous les aspects suivants :

- Sélectionnez raisonnablement les paramètres géométriques de l'outil, essayez d'utiliser des angles de coupe et de dépouille plus importants et minimisez le rayon de la pointe de l'outil pendant le meulage.

- Lors de l'utilisation de l'outil, il convient de limiter raisonnablement l'usure du flanc de l'outil.

- Sélectionner raisonnablement les paramètres de coupe, utiliser des vitesses de coupe plus élevées, des vitesses d'avance plus faibles et des profondeurs de coupe plus faibles.

- Utiliser raisonnablement les fluides de coupe.

- Adopter un processus de traitement thermique raisonnable pour augmenter de manière appropriée la dureté du matériau usiné.

2. Modifications de la structure métallographique de la surface et brûlures de meulage

Pendant le processus de coupe, la température de la surface usinée augmente en raison de la chaleur de coupe dans la zone d'usinage. Lorsque la température dépasse le point critique de la transformation métallographique, des changements métallographiques se produisent.

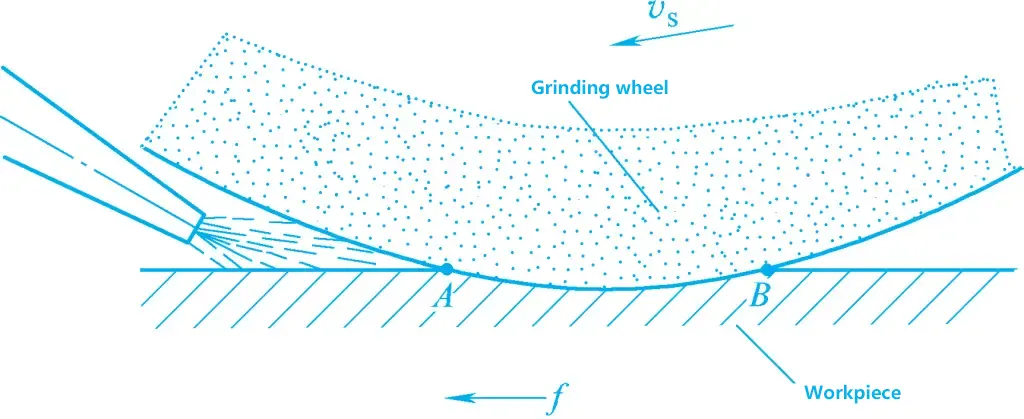

La rectification est une méthode d'usinage typique qui provoque facilement des changements dans la structure métallographique de la surface (brûlures de rectification). En effet, la chaleur de coupe générée par unité de surface pendant le meulage est dix fois supérieure à celle des méthodes de coupe générales, et environ 70% de la chaleur pénètre instantanément dans la pièce, ce qui fait que le métal sur la surface usinée de la pièce atteint très facilement le point de transformation de phase.

Les facteurs affectant les brûlures de meulage comprennent les paramètres de meulage, le matériau de la pièce, les performances de la meule et les conditions de refroidissement. Lors du meulage d'un acier trempé, si la température de la zone de meulage dépasse la température de transformation de la martensite sans toutefois dépasser sa température critique de transformation de phase, la martensite de surface se transforme en troostite ou sorbite trempée de moindre dureté, ce qui est appelé brûlure de trempe.

Si la température de la zone de broyage dépasse la température de transformation de la martensite, la martensite se transforme en austénite. Si la température de la zone de broyage est suffisante, la martensite se transforme en austénite. fluide de coupe à ce moment-là, la surface se refroidit rapidement pour former une martensite secondaire trempée, tandis que la couche inférieure reste une structure trempée avec une dureté plus faible en raison d'un refroidissement plus lent, ce qui est appelé brûlure de trempe. Dans le cas contraire, si les conditions de refroidissement sont mauvaises ou si le meulage à sec est effectué sans liquide de coupe, la surface sera recuite, ce que l'on appelle la brûlure de recuit.

Quel que soit le type de brûlure, si elle est grave, elle réduira considérablement la durée de vie de la pièce, voire la rendra inutilisable. Les brûlures de meulage doivent donc être évitées pendant le meulage. La cause première des brûlures de meulage est la température excessivement élevée dans la zone de meulage. Par conséquent, des mesures doivent être prises pour réduire la production de chaleur de rectification et accélérer la dissipation de la chaleur de rectification afin d'éviter les brûlures de rectification. Les mesures spécifiques sont les suivantes :

(1) Sélection raisonnable des paramètres de broyage

La réduction de la profondeur de coupe peut abaisser la température de surface de la pièce, ce qui permet d'éviter ou d'atténuer les brûlures, mais elle affecte la productivité.

L'augmentation de l'avance longitudinale et de la vitesse de la pièce réduira le temps de contact entre la surface usinée et la meule, améliorant les conditions de dissipation de la chaleur et réduisant ainsi les brûlures. Toutefois, cela augmentera la valeur de la rugosité de surface. Pour réduire les brûlures tout en maintenant une productivité élevée et une faible rugosité de surface, il convient de choisir une vitesse de rotation de la pièce plus élevée, une profondeur de coupe plus faible et une vitesse de rotation élevée de la meule.

(2) Sélection raisonnable et dressage opportun de la meule

Si la dureté de la meule est trop élevée, sa capacité d'auto-affûtage est faible, ce qui entraîne des températures de meulage élevées. Plus la taille des grains de la meule est petite, plus il est facile pour les copeaux d'obstruer la meule, ce qui rend la pièce plus vulnérable aux brûlures. Il est donc préférable d'utiliser une meule à gros grains et relativement souple. Lorsque la meule est émoussée, la plupart des grains abrasifs ne font que presser et frotter contre la surface usinée sans la couper, ce qui augmente la température de meulage. Par conséquent, la meule doit être dressée en temps voulu.

(3) Améliorer les méthodes de refroidissement et renforcer les effets de refroidissement

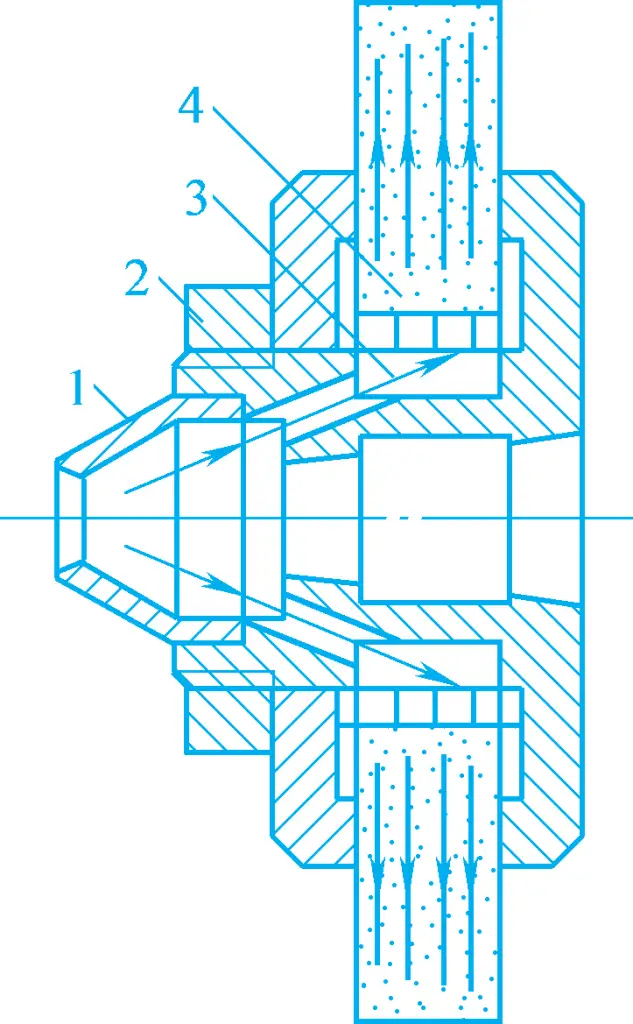

L'utilisation d'un liquide de coupe peut améliorer les effets de refroidissement et éviter les brûlures. Cependant, les méthodes générales de refroidissement couramment utilisées sont moins efficaces, comme le montre la figure 1. En raison de la vitesse linéaire élevée de la meule, peu de liquide de coupe peut pénétrer dans la zone de meulage.

Une méthode de refroidissement plus efficace est la méthode de refroidissement interne, comme le montre la figure 2. Le liquide de coupe pénètre dans la cavité centrale de la meule et est éjecté à travers les pores de la meule sous l'effet de la force centrifuge, pénétrant directement dans la zone de meulage pour assurer un refroidissement efficace.

1-Couvercle conique

2- Trou de passage pour le fluide de refroidissement

3-Cavité centrale de la meule

4-Manchon à paroi fine avec petits trous radiaux

3. Contrainte résiduelle dans la couche superficielle

Pendant le découpage et le meulage, lorsque la structure du matériau de la couche superficielle usinée change de forme, de volume ou de structure métallographique par rapport au matériau de base, des contraintes mutuellement équilibrées sont générées à l'interface entre la couche superficielle usinée et le matériau de base après l'usinage. C'est ce qu'on appelle les contraintes résiduelles dans la couche de surface, qui peuvent être soit compressives, soit de traction.

Les causes des contraintes résiduelles sont les suivantes :

(1) Contrainte résiduelle causée par la déformation plastique à froid

Sous l'action de la force de coupe, le métal de la couche superficielle usinée subit une intense déformation plastique d'allongement, tandis que la couche de métal de base s'allonge élastiquement. Après le retrait de la force de coupe, le métal de base tend à se rétablir, mais il est limité par le métal de la couche superficielle plastiquement allongé, ce qui l'empêche de revenir à son état initial, générant ainsi une contrainte de compression résiduelle dans la couche superficielle.

(2) Contrainte résiduelle causée par la déformation plastique thermique

La surface usinée de la pièce subit une expansion thermique sous l'action de la chaleur de coupe, la température du métal de la couche superficielle étant supérieure à celle du matériau de base, ce qui génère une contrainte de compression thermique dans la couche superficielle. Lorsque la température de la couche superficielle dépasse la limite de déformation élastique du matériau, une déformation plastique thermique se produit (le matériau se raccourcit sous l'effet d'une contrainte de compression).

Après la fin du processus de coupe et la chute de la température de la surface, la couche superficielle, qui a subi une déformation plastique thermique de raccourcissement, est limitée par le matériau de base, ce qui entraîne une contrainte de traction résiduelle dans la couche superficielle.

(3) Contrainte résiduelle causée par des changements métallographiques

La température élevée générée pendant la coupe peut entraîner des changements dans la structure métallographique du métal de la couche de surface. Les différentes structures métallographiques ont des densités différentes, telles que la densité de la martensite ρ ≈ 7,75g/cm³, la densité de l'austénite ρ ≈ 7,96g/cm³, et la densité de la perlite ρ ≈ 7,78g/cm³.

Si l'on prend l'exemple du broyage de l'acier trempé, la structure originale de l'acier trempé est la martensite. Après le broyage, un revenu peut se produire sur la couche superficielle, transformant la martensite en troostite ou sorbite, qui ont des densités proches de la perlite. La densité augmente et le volume diminue, ce qui entraîne une contrainte de traction résiduelle sur la couche superficielle. Si la température de surface dépasse Ac 3 et que le refroidissement est suffisant, l'austénite résiduelle de la couche superficielle se transforme en martensite, provoquant une expansion de volume et une contrainte de compression résiduelle sur la couche superficielle.

En résumé, la génération de contraintes résiduelles dans la couche superficielle est finalement due aux effets de la force et de la chaleur de coupe. Dans certaines conditions de traitement, l'un de ces effets peut dominer. Par exemple, dans le processus de coupe, lorsque la chaleur de coupe n'est pas élevée, la déformation plastique à l'état froid causée par la force de coupe prédomine dans la couche superficielle, ce qui entraîne une contrainte de compression résiduelle dans la couche superficielle.

Pendant le meulage, en raison de la température de meulage généralement plus élevée, des contraintes de traction résiduelles sont souvent générées, ce qui est également la cause première des fissures de meulage. La présence de fissures sur la surface peut accélérer l'endommagement des pièces. Il est donc nécessaire de contrôler strictement la production de chaleur de rectification et d'améliorer les conditions de refroidissement pendant la rectification afin d'éviter l'apparition de fissures de rectification.