Imaginez un monde où l'infrastructure de la technologie moderne repose sur les propriétés uniques d'un seul métal. Le cuivre, un matériau connu pour sa conductivité et sa durabilité exceptionnelles, joue un rôle essentiel dans notre vie quotidienne, notamment dans le câblage électrique. Mais que se passe-t-il lorsque ce métal atteint son point de fusion ? Il est essentiel de comprendre le point de fusion du fil de cuivre pour pouvoir l'utiliser dans diverses industries. Dans cette étude technique approfondie, nous explorerons les propriétés physiques du fil de cuivre, nous verrons comment son point de fusion influe sur son utilisation et nous découvrirons pourquoi le cuivre reste un élément essentiel des applications électriques et industrielles. Rejoignez-nous pour élucider la science de ce métal essentiel et découvrir son impact sur la durabilité et l'efficacité. Comment le point de fusion du cuivre détermine-t-il sa polyvalence et sa fiabilité dans notre monde technologique ? C'est ce que nous allons découvrir.

Propriétés physiques du fil de cuivre

Introduction au fil de cuivre

Le fil de cuivre est largement utilisé dans diverses industries en raison de ses excellentes propriétés électriques et thermiques. Il est essentiel de comprendre les propriétés physiques du fil de cuivre pour pouvoir l'utiliser dans les systèmes électriques et thermiques.

Point de fusion du fil de cuivre

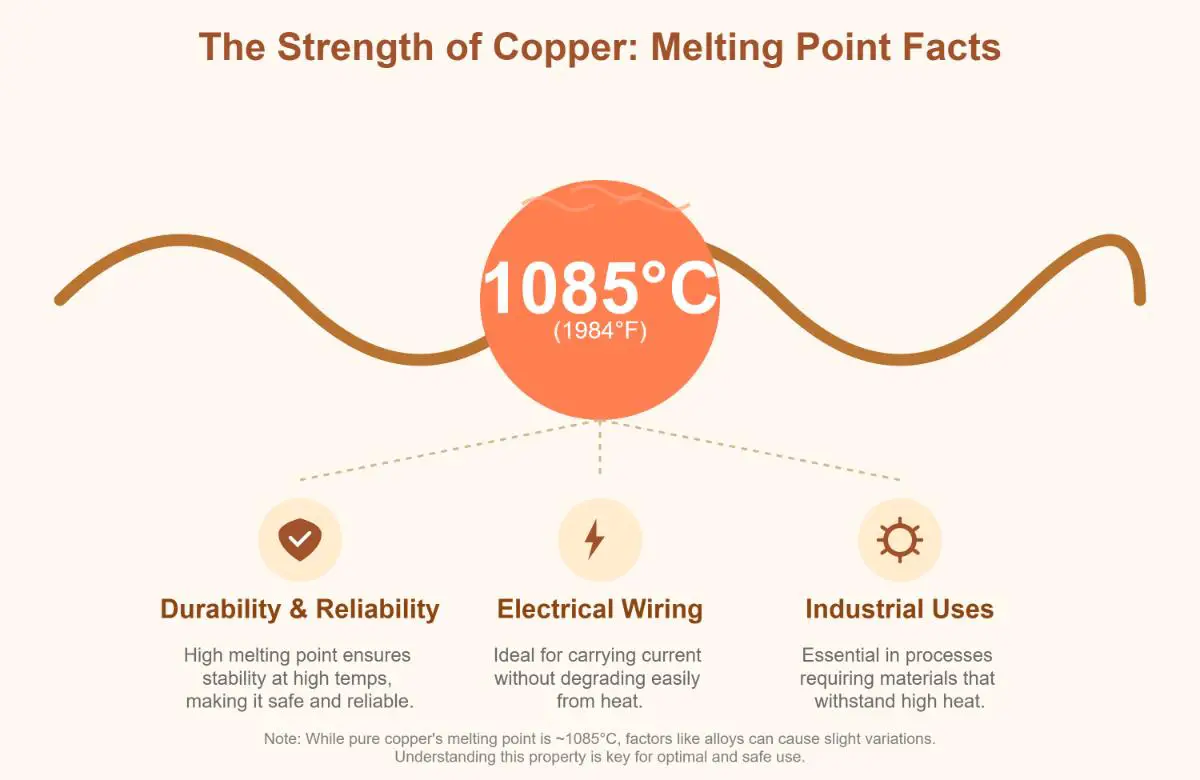

Le point de fusion du fil de cuivre est une propriété essentielle qui influence ses performances dans différentes applications. Le fil de cuivre pur fond à environ 1 085°C (1 984°F) dans des conditions standard. Dans la pratique, la plage de fusion des fils de cuivre commerciaux peut varier de 1 085°C à 1 215°C (1 984°F à 2 219°F) en raison de différences de fabrication et d'impuretés.

Influence des éléments d'alliage

Le cuivre est souvent allié à d'autres métaux afin d'améliorer ses propriétés pour des applications spécifiques :

- Bronze (Cu-Sn) et laiton (Cu-Zn): Ces alliages fondent à des températures plus basses que le cuivre pur, ce qui peut être utile dans certains processus de fabrication.

- Alliages nickel-cuivre (par exemple, Cupronickel) : Ces alliages ont des points de fusion plus élevés (~1 455°C) en raison de l'effet stabilisateur du nickel sur la structure des grains de cuivre.

Pureté et impuretés

La pureté du fil de cuivre influe considérablement sur son point de fusion. Le cuivre de grande pureté a un point de fusion plus constant et plus élevé, tandis que la présence d'impuretés telles que l'oxygène et le soufre peut réduire le point de fusion en perturbant la structure du réseau du métal.

Taille et structure des grains

La taille des grains du fil de cuivre influe sur la façon dont il fond :

- Grains plus petits: Ils résultent généralement de processus d'usinage à froid et tendent à abaisser le point de fusion en raison de l'augmentation de l'énergie de surface et de la densité des dislocations.

- Grains plus gros: Souvent obtenus par recuit, ils résistent mieux à la fusion mais peuvent compromettre la ductilité du fil.

Géométrie transversale

La géométrie de la section transversale du fil de cuivre affecte son comportement à la fusion. Les fils ou les tubes plus épais nécessitent plus d'énergie pour amorcer la fusion que les filaments minces, en raison du volume plus important du matériau.

Historique thermique et états de contrainte

L'histoire thermique et les contraintes mécaniques subies par le fil de cuivre peuvent modifier son point de fusion :

- Historique thermique: Des cycles répétés de chauffage et de refroidissement peuvent modifier la structure du grain et affecter la stabilité thermique du fil.

- Contrainte mécanique: La flexion et d'autres contraintes mécaniques induisent des défauts de réseau qui abaissent le point de fusion. Les traitements post-fabrication, comme le recuit de recristallisation, peuvent rétablir l'alignement des grains et améliorer la résistance thermique.

Interactions atmosphériques

À haute température, le fil de cuivre forme des couches d'oxydation (Cu₂O/CuO) en interagissant avec l'atmosphère. Ces couches peuvent altérer de façon marginale la dynamique du transfert de chaleur et affecter le comportement de fusion du fil.

Implications industrielles

Le point de fusion élevé du fil de cuivre garantit sa stabilité dans les applications électriques, telles que les disjoncteurs, où il peut supporter des conditions de surcharge sans défaillance. La recyclabilité du cuivre et la constance de son comportement de fusion au cours de ses multiples cycles de vie en font un choix durable pour diverses industries. Les concepteurs tiennent également compte des tampons opérationnels pour éviter des problèmes tels que le recuit ou le fluage dans des environnements à haute température.

Analyse comparative des variables clés

| Variable | Effet sur le point de fusion | Exemple |

|---|---|---|

| Alliage (Sn/Zn) | Diminution | L'ajout d'éléments tels que l'étain ou le zinc abaisse le point de fusion, comme dans le cas du bronze, dont la température de fusion se situe entre 900°C et 1 000°C. |

| Ajout de nickel | Augmentation | Cupronickel (~1 455°C) |

| Travail à froid | Légère diminution | Fil tréfilé ou fil recuit |

| Couche d'oxydation | Effet isolant | Retarde la fusion en masse |

Nouvelles perspectives

Les progrès récents mettent l'accent sur l'ingénierie de la limite des grains pour optimiser le comportement de fusion des fils de cuivre, en particulier pour les applications aérospatiales où l'endurance thermique est cruciale. Des techniques de purification avancées, telles que l'affinage électrolytique, permettent désormais d'obtenir une pureté de cuivre de 99,999%, ce qui réduit la plage de fusion à 1 085-1 100 °C pour les fils de qualité supérieure.

Impact du point de fusion sur les utilisations du cuivre

Introduction au point de fusion du cuivre

Le cuivre est réputé pour sa conductivité électrique et thermique élevée, étroitement liée à son point de fusion, qui se situe entre 1084 et 1085 °C environ. Cette propriété intrinsèque fait du cuivre un matériau essentiel dans diverses applications industrielles, où ses performances à des températures élevées sont cruciales.

Importance du point de fusion dans les applications industrielles

Câblage électrique

Le point de fusion élevé du cuivre en fait un matériau idéal pour le câblage électrique. Sa capacité à résister à des températures élevées sans fondre permet aux fils de cuivre de rester fiables et durables sous de lourdes charges électriques. Cette propriété est particulièrement importante pour prévenir la surchauffe et les défaillances potentielles des systèmes électriques.

Plomberie

Dans le domaine de la plomberie, la tolérance élevée à la température du cuivre en fait un matériau idéal pour les systèmes d'eau chaude, car il peut supporter les contraintes thermiques sans se déformer ni se dégrader. Cela garantit une longue durée de vie et des performances constantes.

Procédés de fabrication

- Moulage et forgeage : Le point de fusion élevé du cuivre permet de le couler et de le forger pour obtenir des formes et des composants variés. Cette propriété garantit que le métal conserve sa résistance et son intégrité structurelle au cours de ces processus à haute température.

- Extrusion : Le point de fusion du cuivre facilite son extrusion dans des formes et des profils spécifiques. Ce processus est essentiel pour la production de composants tels que les tubes en cuivre et les conducteurs électriques, pour lesquels des dimensions précises et l'intégrité structurelle sont essentielles.

Propriétés des matériaux influençant le point de fusion du cuivre

Résistance à la corrosion

Bien que le point de fusion du cuivre ne soit pas directement lié à sa résistance à la corrosion, ces deux propriétés contribuent à sa polyvalence. La capacité du cuivre à résister à la corrosion renforce son aptitude à être utilisé dans des environnements difficiles, tels que les applications marines et industrielles.

Propriétés thermiques

La superbe conductivité thermique du cuivre est également liée à son point de fusion élevé. Cette propriété permet au cuivre de dissiper efficacement la chaleur, ce qui en fait un matériau idéal pour les échangeurs de chaleur et autres applications de gestion thermique. Le point de fusion élevé permet au cuivre de rester solide et efficace dans ces environnements à haute température.

Facteurs affectant le point de fusion du cuivre

Impuretés et éléments d'alliage

Les impuretés et les éléments d'alliage peuvent modifier le point de fusion du cuivre. Par exemple, l'alliage du cuivre avec de l'étain (pour former du bronze) ou du zinc (pour former du laiton) abaisse le point de fusion, ce qui peut être bénéfique dans certains processus de fabrication. Inversement, l'ajout de nickel pour former des alliages nickel-cuivre augmente le point de fusion, ce qui améliore les performances du matériau à haute température.

Structure du grain

La structure du grain du cuivre influe également sur son point de fusion. Les grains de petite taille, qui résultent souvent d'un travail à froid, peuvent abaisser le point de fusion en raison de l'augmentation de l'énergie de surface et de la densité des défauts. Les grains plus gros, généralement obtenus par recuit, ont tendance à avoir des points de fusion plus élevés, mais peuvent sacrifier certaines propriétés mécaniques.

Impact sur les applications du fil de cuivre

Le point de fusion élevé du fil de cuivre est essentiel pour sa performance dans les systèmes électriques. Il garantit que le fil peut supporter des températures élevées sans perdre sa conductivité ou son intégrité mécanique. Cette propriété est essentielle dans des applications telles que les lignes de transmission à haute puissance et les composants électroniques, où le fil doit conserver sa fonctionnalité sous contrainte thermique.

Il est essentiel de savoir comment le point de fusion du cuivre influe sur ses utilisations pour optimiser ses applications industrielles et électriques. Le point de fusion élevé garantit non seulement la fiabilité et la durabilité du cuivre, mais lui permet également de fonctionner efficacement dans des environnements à haute température.

Applications du cuivre

Le cuivre est le premier choix pour le câblage électrique en raison de son excellente conductivité, de sa durabilité et de sa résistance thermique, ce qui garantit des performances fiables dans diverses applications.

La conductivité élevée du cuivre permet une transmission efficace de l'énergie sur de longues distances, ce qui est essentiel pour l'infrastructure du réseau électrique. En outre, sa stabilité thermique empêche la surchauffe, ce qui garantit un fonctionnement sûr. Dans les bâtiments résidentiels, commerciaux et industriels, la flexibilité et la facilité d'installation du cuivre en font un matériau idéal pour les systèmes de câblage complexes, supportant diverses charges électriques, de l'éclairage aux systèmes de chauffage, de ventilation et de climatisation.

Le cuivre est essentiel à la fabrication de pièces électroniques telles que les cartes de circuits imprimés (PCB), les connecteurs et les circuits intégrés. Sa conductivité minimise la perte de signal et assure une distribution efficace de l'énergie, tandis que sa durabilité garantit la fiabilité à long terme des appareils électroniques.

La polyvalence du cuivre ne se limite pas au câblage électrique. Il joue un rôle essentiel dans les systèmes de plomberie en raison de sa résistance à la corrosion et de sa conductivité thermique. Les tuyaux en cuivre sont utilisés pour les systèmes d'eau chaude et d'eau froide et offrent des performances durables. Sa capacité à résister aux températures élevées en fait un matériau idéal pour les systèmes de chauffage.

L'excellente conductivité thermique du cuivre en fait un matériau idéal pour les échangeurs de chaleur. Ces dispositifs transfèrent efficacement la chaleur dans des systèmes tels que la climatisation, la réfrigération et le refroidissement industriel. La durabilité du cuivre et sa résistance à la corrosion garantissent un fonctionnement efficace des échangeurs de chaleur sur de longues périodes.

Le cuivre est utilisé dans divers processus de fabrication, notamment le moulage et le forgeage. Son point de fusion élevé lui permet d'être moulé et forgé pour obtenir des formes et des composants complexes, essentiels à la production de pièces durables et de haute qualité utilisées dans l'automobile, l'aérospatiale et les machines industrielles. Le cuivre est également extrudé pour obtenir des formes et des profils spécifiques, tels que des tubes et des tiges, essentiels pour les applications nécessitant des dimensions précises et une intégrité structurelle.

Le cuivre est essentiel dans les systèmes d'énergie renouvelable tels que les installations solaires et éoliennes. Sa conductivité et sa durabilité garantissent l'efficacité du transfert d'énergie et la fiabilité. Le cuivre est utilisé dans les panneaux solaires, les éoliennes et les infrastructures connexes, ce qui favorise les solutions énergétiques durables.

Les propriétés du cuivre lui permettent d'être utilisé dans des applications avancées où la performance et la fiabilité sont primordiales. Dans l'aérospatiale et la défense, le cuivre est utilisé pour sa solidité, sa conductivité et sa résistance aux conditions extrêmes. Les composants tels que les faisceaux de câbles, les dissipateurs thermiques et les éléments structurels bénéficient de la durabilité et de la stabilité thermique du cuivre.

Le cuivre est également utilisé dans les appareils et équipements médicaux, où sa conductivité et ses propriétés antimicrobiennes sont avantageuses. Les composants en cuivre des appareils d'imagerie, des équipements de diagnostic et des outils chirurgicaux garantissent des performances fiables et le respect des normes d'hygiène.

Dans le domaine des télécommunications, le cuivre reste un élément essentiel de l'infrastructure, notamment des câbles de données et des systèmes de réseau. Sa conductivité permet la transmission de données à grande vitesse, tandis que sa durabilité garantit le fonctionnement à long terme des réseaux de communication.

Durabilité et efficacité du cuivre

Impact environnemental de la production de cuivre

La production de cuivre a un impact sur l'environnement, principalement par le biais des processus d'extraction et de raffinage. Les activités minières peuvent entraîner la destruction des habitats, l'érosion des sols et la contamination de l'eau. En outre, la fusion et le raffinage du cuivre rejettent du dioxyde de soufre (SO₂), ce qui contribue à la pollution de l'air et aux pluies acides. Les efforts visant à réduire ces impacts comprennent l'adoption de pratiques minières plus durables, l'amélioration de l'efficacité énergétique dans les fonderies et la mise en œuvre de réglementations environnementales strictes.

Recyclage et économie circulaire

Le cuivre est hautement recyclable, sans perte de performance même après plusieurs cycles de recyclage. Cette caractéristique favorise l'économie circulaire, dans laquelle les matériaux sont réutilisés, ce qui réduit le besoin d'extraction de cuivre vierge. Le recyclage du cuivre nécessite environ 80% d'énergie en moins que la production primaire, ce qui réduit les émissions de carbone. En outre, la valeur élevée des déchets de cuivre incite au recyclage, ce qui permet de répondre à une grande partie de la demande de cuivre grâce à la production secondaire.

Efficacité dans l'utilisation des matériaux

L'exceptionnelle conductivité électrique et thermique du cuivre permet une utilisation efficace des matériaux. Par exemple, à performances électriques égales, le câblage en cuivre peut avoir des sections inférieures de 40% à celles de l'aluminium. Cette réduction du volume des matériaux se traduit par une diminution de la consommation des ressources et de l'empreinte écologique. Dans des applications telles que les transformateurs et les moteurs, la conductivité supérieure du cuivre permet d'améliorer l'efficacité et de réduire les pertes d'énergie.

Résilience thermique et sécurité

Le point de fusion élevé du cuivre (1 984°F / 1 085°C) est essentiel pour sa sécurité et sa fiabilité dans les systèmes électriques. Les conducteurs en cuivre supportent des températures plus élevées sans se dégrader, ce qui garantit des performances constantes et réduit les risques d'incendie en cas de surtensions électriques. Cette résilience thermique fait du cuivre un matériau idéal pour les applications à forte demande telles que les moteurs industriels, les réseaux électriques et les infrastructures urbaines.

Potentiel d'atténuation des changements climatiques

Le cuivre contribue de manière significative à l'atténuation du changement climatique. Bien que la production de cuivre émette environ 3,5 tonnes de CO₂ par tonne de cathode de cuivre, son utilisation dans des systèmes à haut rendement énergétique et des technologies d'énergie renouvelable peut compenser ces émissions. Par exemple, l'utilisation du cuivre dans les éoliennes, les panneaux solaires et les véhicules électriques contribue à réduire les émissions de gaz à effet de serre, avec un rapport d'atténuation impressionnant pouvant atteindre 2 000:1 dans les applications conductrices.

Efficacité des matériaux et optimisation de la conception

La conductivité et la durabilité du cuivre permettent d'optimiser la conception, ce qui renforce encore la durabilité. Dans les systèmes de chauffage, de ventilation et de climatisation, par exemple, les propriétés thermiques du cuivre permettent d'utiliser des tubes plus petits compatibles avec les réfrigérants à haute pression, ce qui améliore l'efficacité du système et réduit la consommation d'énergie. Les conceptions compactes et efficaces en cuivre réduisent également le besoin de matériaux et de composants supplémentaires, minimisant ainsi l'impact global sur l'environnement.

Les défis de la transformation industrielle

Le traitement du cuivre, en particulier lorsqu'il est allié à d'autres métaux, pose des problèmes environnementaux. Par exemple, la fusion du laiton (un alliage de cuivre et de zinc) peut libérer des vapeurs de zinc, qui présentent des risques pour l'environnement et la santé. Les fours à induction modernes équipés de systèmes avancés d'extraction des fumées sont essentiels pour atténuer ces émissions et garantir un traitement sûr et durable des alliages de cuivre.

Des applications prêtes pour l'avenir

Le rôle du cuivre dans les technologies modernes et futures est essentiel. Ses applications dans les infrastructures d'électrification et d'énergie renouvelable - des éoliennes aux réseaux de recharge des véhicules électriques - sont essentielles pour le développement durable. Les progrès dans les technologies de recyclage et les processus de fusion à faibles émissions sont essentiels pour maximiser le profil de durabilité du cuivre. Alors que la demande de matériaux durables et efficaces augmente, les propriétés inhérentes du cuivre et sa recyclabilité en font un matériau clé pour atteindre les objectifs mondiaux de développement durable.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quel est le point de fusion du fil de cuivre ?

Le point de fusion du fil de cuivre est d'environ 1 085°C (1 984°F). Ce point de fusion élevé fait du fil de cuivre un matériau idéal pour les applications exigeant durabilité et fiabilité à des températures élevées, telles que le câblage électrique et divers processus industriels. Des facteurs tels que la structure du grain et la composition de l'alliage peuvent influencer légèrement le point de fusion ; cependant, pour un fil de cuivre pur, le point de fusion reste constant. Il est essentiel de comprendre cette propriété pour optimiser l'utilisation du cuivre dans les applications techniques et industrielles, afin de garantir l'efficacité et la sécurité de leur mise en œuvre.

Pourquoi le cuivre est-il utilisé dans le câblage électrique ?

Le cuivre est utilisé dans le câblage électrique principalement en raison de sa conductivité électrique exceptionnelle, qui n'est surpassée que par celle de l'argent. Cette conductivité élevée garantit une perte d'énergie minimale lors de la transmission du courant, ce qui en fait un matériau idéal pour les circuits à basse tension et les infrastructures à haute tension. La résistance thermique élevée du cuivre, avec un point de fusion d'environ 1 085 °C, lui permet de supporter des températures élevées sans compromettre son intégrité structurelle. Cette caractéristique est cruciale pour éviter la surchauffe dans les applications à haute capacité, telles que les machines industrielles et les réseaux électriques.

En outre, la résistance à la corrosion du cuivre, facilitée par la formation d'une couche d'oxyde protectrice, garantit une fiabilité à long terme et une conductivité constante, même dans des environnements difficiles. Sa malléabilité et sa résistance à la traction permettent la fabrication de jauges fines qui résistent à la rupture lors de l'installation, ce qui favorise un acheminement efficace dans les espaces confinés. La nature recyclable du cuivre contribue également à sa durabilité, car le cuivre recyclé conserve la majeure partie de sa conductivité d'origine, ce qui réduit les coûts du cycle de vie et l'impact sur l'environnement. Ainsi, les performances équilibrées, la sécurité et la durabilité du cuivre le rendent indispensable aux systèmes électriques modernes.

Comment le point de fusion du cuivre affecte-t-il ses applications ?

Le point de fusion du cuivre, environ 1085°C (1984°F), a un impact significatif sur ses applications dans diverses industries. Ce point de fusion élevé permet au cuivre de conserver son excellente conductivité électrique et son intégrité mécanique, même à des températures élevées. Par conséquent, le cuivre est largement utilisé dans le câblage électrique, les connecteurs et les disjoncteurs, où la fiabilité sous contrainte thermique est cruciale.

Dans des processus tels que le soudage et le brasage, le point de fusion dicte les températures requises pour obtenir des liaisons solides sans endommager les composants. Le point de fusion du cuivre facilite également la précision du moulage et de la fabrication, ce qui permet de créer des raccords de plomberie et des échangeurs de chaleur durables.

En outre, le point de fusion élevé du cuivre, associé à sa conductivité thermique exceptionnelle, en fait un matériau idéal pour les échangeurs de chaleur, les radiateurs et d'autres systèmes de gestion thermique. Dans les secteurs à haute performance tels que l'aérospatiale et l'automobile, la capacité du cuivre à résister à la chaleur extrême sans se déformer garantit la longévité et la sécurité de composants tels que les turbines à gaz et les systèmes de freinage.

Quelles sont les utilisations industrielles courantes du cuivre ?

Le cuivre est largement utilisé dans diverses industries en raison de son excellente conductivité électrique, de sa grande ductilité et de sa résistance à la corrosion. Dans l'industrie électrique et électronique, le cuivre est le matériau principal pour les conducteurs et les fils, les transformateurs et les composants électroniques tels que les interrupteurs et les circuits. Le secteur des transports utilise le cuivre pour les composants des véhicules tels que les moteurs, les freins et le câblage, en particulier dans les véhicules électriques, ainsi que dans les systèmes aéronautiques et ferroviaires.

Dans la construction de bâtiments et l'architecture, le cuivre est utilisé pour les tuyaux de plomberie, les toitures et divers éléments architecturaux. L'industrie pétrochimique utilise le cuivre dans les systèmes de tuyauterie, les moteurs électriques et les échangeurs de chaleur. Le cuivre joue également un rôle essentiel dans les systèmes d'énergie renouvelable, notamment les éoliennes et les panneaux solaires.

Le secteur médical bénéficie des propriétés antimicrobiennes du cuivre, qu'il utilise dans les équipements médicaux et les surfaces pour réduire la contamination bactérienne. Dans la construction navale et les plateformes offshore, les alliages de cuivre sont utilisés pour des composants tels que les hélices et les tuyaux de condensation en raison de leur solidité et de leur résistance à la corrosion. Ces diverses applications soulignent l'importance du cuivre dans les applications industrielles modernes.

Comment le cuivre se compare-t-il aux autres matériaux en termes d'efficacité et de durabilité ?

Le cuivre se distingue des autres matériaux en termes d'efficacité et de durabilité. Sa conductivité électrique et thermique supérieure le rend idéal pour les applications où l'efficacité énergétique est cruciale, comme le câblage électrique, les systèmes d'énergie renouvelable et l'infrastructure des véhicules électriques. Cette conductivité élevée minimise les pertes d'énergie, ce qui permet de réaliser d'importantes économies d'énergie.

Du point de vue du développement durable, le cuivre est hautement recyclable et peut être réutilisé indéfiniment sans dégradation de ses performances. Cela contraste avec des matériaux comme l'aluminium, dont la production primaire est souvent plus énergivore. En Europe, près de la moitié de la demande de cuivre est satisfaite par le recyclage, ce qui souligne sa nature durable.

Bien que l'empreinte carbone du cuivre soit plus élevée que celle de certains matériaux comme l'acier, son efficacité exceptionnelle dans les applications finales permet d'atténuer considérablement les émissions de CO2. Par exemple, l'utilisation du cuivre dans les systèmes de construction peut réduire les émissions de CO2 opérationnelles et intrinsèques, contribuant ainsi aux efforts d'atténuation du changement climatique.

Quelles sont les spécifications de sécurité liées au point de fusion du fil de cuivre ?

Le point de fusion du fil de cuivre est d'environ 1085°C. Les spécifications de sécurité qui s'y rapportent consistent à s'assurer que le personnel est correctement formé et équipé d'équipements de protection individuelle (EPI) tels que des gants et des lunettes de protection, en particulier lorsqu'il manipule du cuivre fondu. Des inspections régulières de l'équipement et le maintien d'une zone de travail propre et exempte de matériaux combustibles sont essentiels pour prévenir les risques d'incendie. Une ventilation adéquate et un stockage approprié des substances inflammables sont essentiels pour garantir un environnement de travail sûr. En outre, l'impact environnemental des déchets de cuivre doit être atténué en empêchant l'exposition des eaux de surface et des eaux souterraines grâce à un stockage et à une élimination appropriés.