I. Caractéristiques de l'artisanat de l'appareillage

L'ajustage désigne le métier qui utilise divers outils manuels et certains équipements mécaniques pour réaliser le traitement de certaines pièces, l'assemblage et le débogage de composants et de machines, ainsi que l'entretien et la réparation de divers équipements mécaniques. Les caractéristiques de l'ajustage sont que la direction du mouvement de l'outil n'est pas limitée et qu'il se caractérise par une utilisation simple de l'outil, un fonctionnement flexible, diversifié et pratique, et une grande adaptabilité. Il peut donc accomplir des tâches difficiles dans le domaine de la transformation mécanique.

L'ajustage est un métier aux processus techniques relativement complexes, aux procédures de traitement détaillées et aux exigences élevées en matière de savoir-faire. Bien qu'il existe aujourd'hui de nombreuses méthodes de traitement avancées, de nombreuses tâches nécessitent encore un montage. L'ajustage joue un rôle important dans la garantie de la qualité du produit. Les principales méthodes de travail de l'ajustage comprennent le marquage, le ciselage, le sciage, le limage, le grattage, le perçage, l'alésage, l'alésage, le taraudage et le filetage.

II. Le marquage

Le marquage plan est essentiellement un problème de dessin géométrique plan. Le marquage plan consiste à utiliser des outils de marquage pour dessiner le motif sur l'ébauche de la pièce à l'échelle 1:1, en fonction de la taille réelle. Les étapes du marquage de plan sont les suivantes :

- Sélectionnez la référence de marquage en fonction des exigences du dessin.

- Préparer la pièce avant le marquage (nettoyage, inspection, coloration, installation de bouchons de centrage dans les trous des pièces, etc.) Appliquer une couche fine et régulière de revêtement (c'est-à-dire de coloration) sur la zone de marquage de la pièce afin que les lignes tracées soient clairement visibles. Des pièces différentes nécessitent des revêtements différents. En général, l'eau de chaux est appliquée sur les ébauches coulées et forgées, la craie peut être utilisée sur les petites ébauches, le violet de gentiane (également connu sous le nom d'"huile bleue") ou la solution de sulfate de cuivre est appliquée sur les produits semi-finis en acier, et le violet de gentiane ou l'encre est appliquée sur les produits semi-finis en aluminium, en cuivre et en d'autres métaux non ferreux.

- Tracez les lignes de délimitation de l'usinage (lignes droites, cercles et arcs de connexion).

- Percez des trous d'échantillonnage le long des lignes tracées.

III. Le sciage

La méthode consistant à découper des matériaux à l'aide d'une scie à main ou à tracer des rainures sur une pièce s'appelle le sciage.

1. Composition de la scie égoïne

La scie à main se compose d'un archet et d'une lame de scie.

(1) Arc de scie

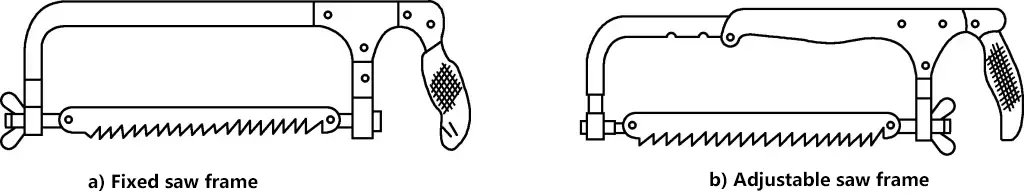

Il existe deux types d'arcs de scie : les arcs fixes et les arcs réglables, comme le montre la figure 1.

(2) Lame de scie

Les lames de scie sont généralement fabriquées en acier à outils au carbone et sont trempées et revenues à basse température. En fonction du pas des dents, les lames de scie peuvent être divisées en lames à denture grossière, à denture moyenne et à denture fine. Les lames de scie à denture grossière conviennent au sciage de matériaux tendres et de pièces de grande section, tandis que les lames de scie à denture fine conviennent au sciage de matériaux durs et de pièces à parois minces.

2. Méthodes de sciage

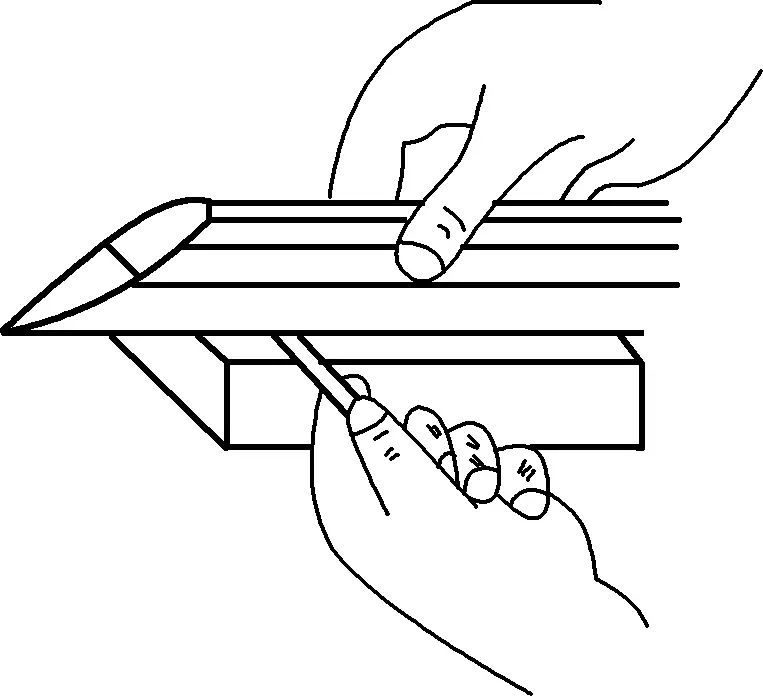

(1) Installation de la lame de scie

Lors du sciage, la scie coupe lorsqu'elle est poussée vers l'avant, les dents de la scie doivent donc être orientées vers l'avant lors de l'installation de la lame de scie. La lame de scie ne doit être ni trop serrée ni trop lâche ; si elle est trop serrée, elle risque de se casser, et si elle est trop lâche, la coupe risque d'être de travers. En général, l'écrou de réglage doit être serré avec la force de deux doigts.

(2) Installation de la pièce

La pièce ne doit pas dépasser trop des mâchoires de l'étau afin d'éviter les vibrations pendant le sciage. La ligne de scie doit être parallèle au bord des mâchoires de l'étau et serrée sur le côté gauche de l'étau pour faciliter l'opération. La pièce doit être serrée fermement mais ne doit pas être déformée ou endommagée sur la surface usinée.

(3) Tenir la scie à main

En règle générale, il faut tenir la poignée de la scie avec la main droite et soutenir légèrement l'extrémité avant de l'archet de la scie avec la main gauche.

(4) Démarrage de la scie

Lors du démarrage de la scie, la lame de scie doit être légèrement inclinée à un angle α (10°-15°) par rapport à la surface de la pièce, mais pas trop important pour éviter de casser les dents. Pour empêcher la lame de scie de glisser latéralement, vous pouvez appuyer le pouce sur un côté de la lame de scie. Lorsque vous démarrez la scie, poussez et tirez rapidement la scie d'avant en arrière. Une fois qu'un petit trait de scie est réalisé, retirez la main gauche de la lame de scie et appuyez légèrement sur l'extrémité avant de l'archet de la scie pour continuer à scier.

(5) Sciage

Pendant le sciage, l'archet de la scie doit se déplacer d'avant en arrière en ligne droite, sans osciller, afin d'éviter que la lame de scie ne se casse. Lorsque vous poussez la scie vers l'avant, exercez une pression régulière avec les deux mains pour couper ; lorsque vous revenez, laissez la lame de scie glisser légèrement sur la surface usinée sans exercer de pression.

Le mouvement de va-et-vient pendant le sciage ne doit pas être trop rapide, environ 30 à 40 fois par minute. Veillez à ce que les 2/3 de la longueur de la lame de scie soient utilisés pour le sciage afin d'éviter l'usure locale et les dommages. Pendant le sciage, il convient d'ajouter des lubrifiants pour la lubrification et le refroidissement, tels que de l'huile de machine pour les pièces en acier et de l'eau pour les pièces en aluminium.

3. Points clés de l'opération de sciage

(1) Tenue de la scie et opération de sciage

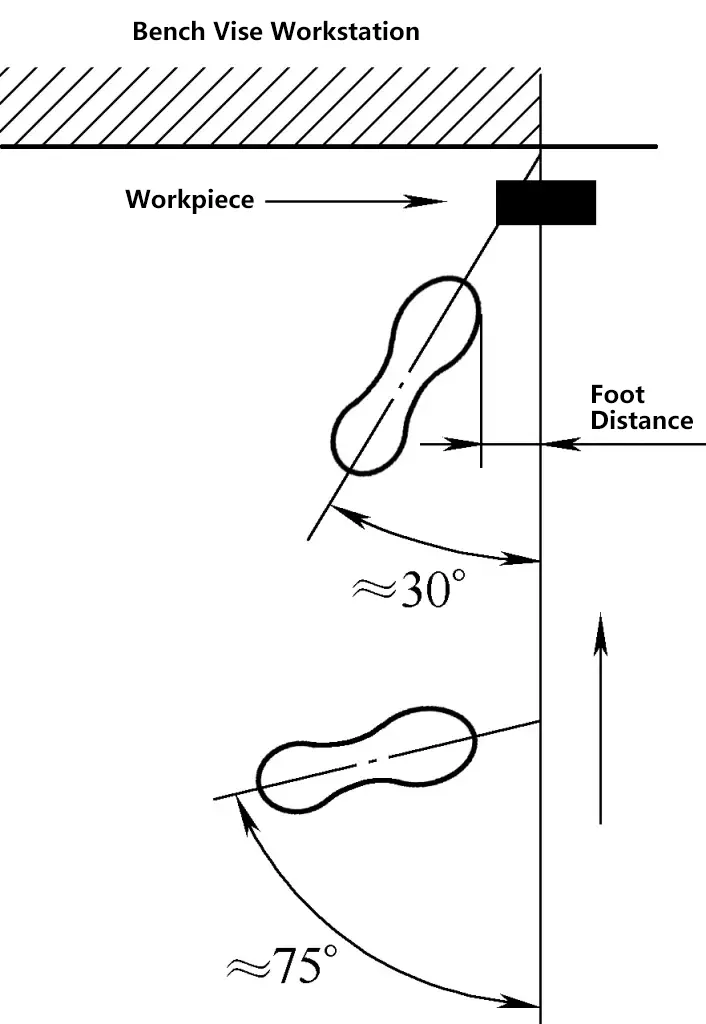

La méthode générale pour tenir la scie consiste à tenir fermement la poignée de la scie avec la main droite et à soutenir légèrement l'extrémité avant de l'archet de la scie avec la main gauche. La position debout pendant le sciage est illustrée à la figure 2. Les forces de poussée et de pression pendant le sciage sont contrôlées par la main droite, tandis que la main gauche ne doit pas appliquer trop de pression et doit principalement aider la main droite à maintenir l'archet de la scie droit. Appliquez une pression lorsque vous poussez la scie vers l'avant et relâchez-la lorsque vous la ramenez, en laissant la lame de scie glisser légèrement sur la pièce. La vitesse du mouvement de va-et-vient pendant le sciage doit être contrôlée à environ 30 fois par minute.

(2) Démarrage de la scie : Le processus par lequel la lame de scie commence à couper la pièce est appelé démarrage de la scie.

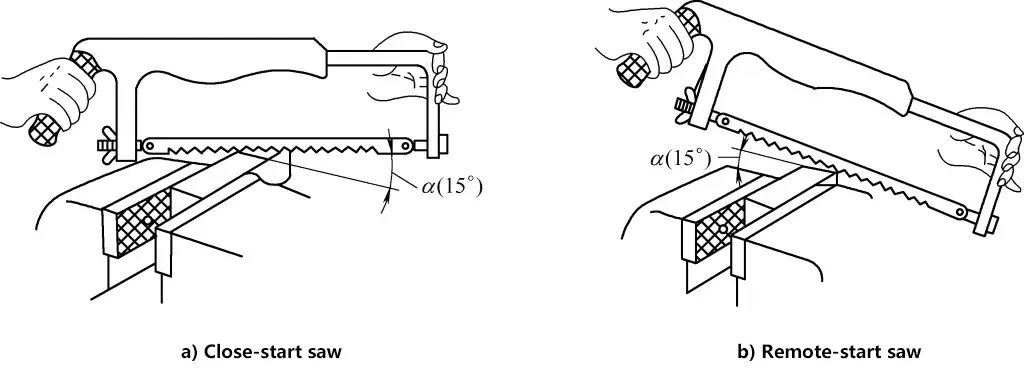

Il existe deux méthodes pour démarrer la scie : le démarrage proche (figure 3a) et le démarrage lointain (figure 3b). Lors du démarrage de la scie, utilisez l'ongle du pouce gauche pour bloquer la lame de scie, avec un angle de départ d'environ 15°. L'archet de la scie doit avoir une course courte et une pression légère. La lame de scie doit être perpendiculaire à la surface de la pièce. Lorsque la coupe initiale atteint une profondeur de 2 à 3 mm, le processus de démarrage peut se terminer et l'archet de la scie doit être progressivement ajusté à une position horizontale pour un sciage normal.

IV. Le dépôt

L'opération qui consiste à utiliser une lime pour enlever l'excès de métal de la surface d'une pièce afin d'obtenir les dimensions, la forme et la rugosité de surface requises selon le dessin s'appelle le limage. Le limage peut traiter les surfaces internes et externes, les rainures, les surfaces courbes et diverses surfaces complexes des pièces. Le limage comprend les plans, les surfaces en gradins, les surfaces angulaires, les surfaces courbes, les rainures et les trous de différentes formes.

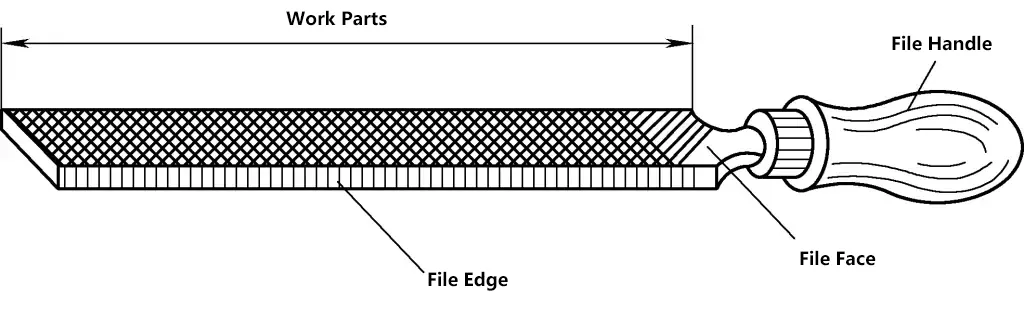

1. Types de fichiers

Une lime se compose d'une face de lime, d'un bord de lime et d'un manche de lime (avec une poignée attachée), comme le montre la figure 4. Les spécifications d'une lime d'ajusteur sont indiquées par la longueur de la pièce à usiner et sont divisées en sept types : 100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm et 400 mm. En fonction de la taille, les limes sont divisées en deux catégories : les limes d'ajusteur et les limes de façonnage.

Les limes d'ajusteur comprennent des limes plates, des limes demi-rondes, des limes carrées, des limes triangulaires et des limes rondes, les limes plates étant les plus couramment utilisées. Les limes à façonner sont plus petites et se présentent généralement sous la forme d'un jeu de 10 limes de différentes formes. Elles sont utilisées pour limer les petites pièces et les pièces difficiles à usiner. Les limes sont fabriquées en acier à outils au carbone T12, T13, T12A et T13A, et sont trempées après avoir subi un traitement thermique. traitement thermiqueavec une dureté de 62~67HRC.

(1) Les limes sont classées en limes à simple coupe et limes à double coupe en fonction de la configuration des dents. Les limes à simple coupe ont des dents dans une seule direction, formant un angle de 70° avec l'axe de la lime, et sont généralement utilisées pour limer les matériaux tendres. métaux comme le cuivre, l'étain et le plomb. Les limes à double coupe ont des dents disposées dans deux directions qui se croisent ; la première coupe est appelée coupe inférieure et la seconde coupe est appelée coupe supérieure.

La coupe inférieure forme un angle de 45° avec l'axe de la lime et présente un espacement des dents plus large ; la coupe supérieure forme un angle de 65° avec l'axe de la lime et présente un espacement des dents plus étroit. En raison des différents angles et espacements des coupes inférieure et supérieure, les marques de limage ne se chevauchent pas, ce qui permet d'obtenir une surface lisse et plane.

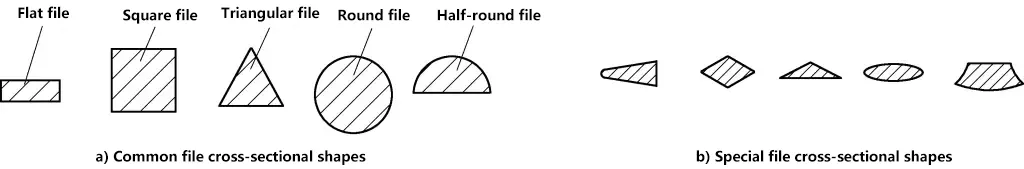

(2) Les limes sont classées par forme de section transversale en limes plates (pour limer les plans, les surfaces cylindriques externes et les arcs convexes), limes carrées (pour limer les plans et les trous carrés), limes triangulaires (pour limer les plans, les trous carrés et les angles supérieurs à 60°), limes rondes (pour limer les surfaces rondes et les arcs internes) et limes demi-rondes (pour limer les plans, les surfaces d'arcs internes et les grands trous ronds), comme l'illustre la figure 5a. La figure 5b montre des limes spéciales utilisées pour traiter les surfaces spéciales de diverses pièces.

(3) Les limes sont classées en fonction du nombre de dents par 10 mm de longueur :

- Limes à grosses dents : 4 à 12 dents par 10 mm de longueur, avec un grand espacement entre les dents, ne s'encrassant pas facilement, convenant à l'usinage grossier ou au limage de métaux non ferreux tels que le cuivre et l'aluminium.

- Limes à dents moyennes : 13 à 23 dents par 10 mm de longueur, avec un espacement modéré entre les dents, convenant au traitement après un limage grossier.

- Limes à dents fines : 30 à 40 dents par 10 mm de longueur, pour limer les surfaces lisses ou les métaux durs.

- Limes très lisses : 50 à 62 dents par 10 mm de longueur, pour une finition fine des surfaces lisses.

2. Étapes du dépôt

(1) Méthode de conservation des dossiers

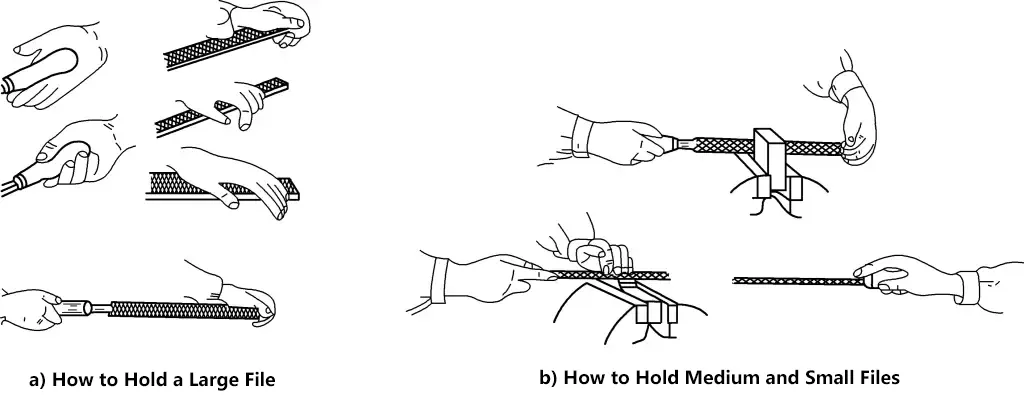

Lorsque vous utilisez une grande lime plate, tenez la poignée de la lime avec votre main droite et appuyez sur l'autre extrémité de la lime avec votre main gauche, en maintenant la lime à l'horizontale ; lorsque vous utilisez une lime plate moyenne, utilisez le pouce et l'index de votre main gauche pour pincer l'extrémité avant de la lime afin de la guider à l'horizontale ; pour les petites limes, tenez-les avec votre main droite.

(2) Application de la force

Lorsque vous poussez initialement la lime vers l'avant, en position de départ, appliquez plus de pression avec la main gauche et moins avec la main droite. Au fur et à mesure que vous avancez, modifiez progressivement la pression de manière à ce qu'à mi-parcours, les deux mains exercent une pression égale. En continuant à pousser vers l'avant, augmentez progressivement la pression de la main droite et diminuez celle de la main gauche. Cela permet d'équilibrer le couple entre les mains et de maintenir la lime à l'horizontale. Sinon, le manche de la lime s'inclinera vers le bas au début et l'extrémité avant s'inclinera vers le bas à la fin, ce qui donnera une surface basse aux deux extrémités et surélevée au milieu.

3. Méthodes de dépôt des plans

- Limage droit : Limage perpendiculaire à la pièce, utilisé pour limer des surfaces planes ou lisses.

- Limage transversal : Le limage à un angle de 30°~45° par rapport à la pièce, en alternant les directions, est surtout utilisé pour l'usinage grossier.

- Limage par poussée : Utilisé lorsque la surépaisseur de matériau est faible ou pour le lissage, particulièrement adapté aux surfaces étroites ou lorsque le limage droit est obstrué.

4. Méthodes de limage des surfaces courbes

Utilisez la méthode du roulement, où le mouvement de la lime suit une trajectoire courbe, en roulant le long de l'arc pour le limage.

5. Inspection de la qualité du classement

(1) Utiliser la méthode de transmission de la lumière pour vérifier la rectitude et la perpendicularité de la surface limée. Utilisez une règle en acier et une règle carrée contre la lumière ; une ligne de lumière fine et régulière indique une surface plane et droite.

(2) Utilisez une règle en acier ou un pied à coulisse pour vérifier les dimensions de la pièce.

6. Points clés de l'opération de dépôt

(1) Tenir le dossier

Il existe de nombreux types de dossiers, avec des spécifications et des tailles différentes, et ils sont utilisés dans des situations différentes. Par conséquent, la manière de conserver le fichier doit également changer en conséquence. La figure 6a montre la méthode pour tenir un gros fichier ; la figure 6b montre la méthode pour tenir des fichiers de taille moyenne et petite.

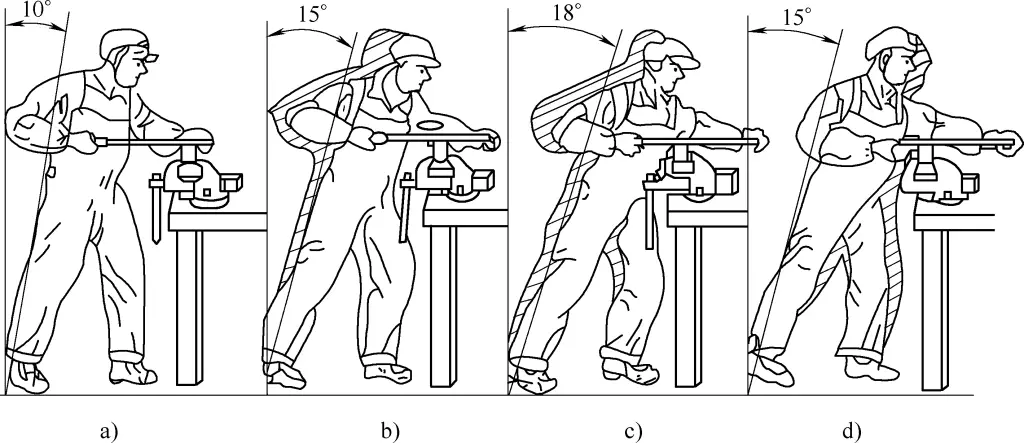

(2) Posture de l'opération de dépôt

La posture de l'opération de classement est illustrée à la figure 7. Le poids du corps est placé sur le pied gauche, le genou droit doit être droit et les deux pieds doivent rester stables sans bouger, en s'appuyant sur la flexion et l'extension du genou gauche pour effectuer un mouvement de va-et-vient. Au début, le corps se penche vers l'avant d'environ 10° et le coude droit est rétracté autant que possible, comme le montre la figure 7a.

Dans le premier tiers de la course, le corps se penche progressivement vers l'avant jusqu'à environ 15°, et le genou gauche est légèrement plié, comme le montre la figure 7b. Dans le tiers suivant de la course, le coude droit pousse vers l'avant et le corps se penche progressivement vers l'avant jusqu'à environ 18°, comme le montre la figure 7c.

Dans le dernier tiers de la course, le poignet droit pousse la lime vers l'avant, et le corps recule naturellement jusqu'à une position d'environ 15° tout en poussant la lime vers l'avant, comme le montre la figure 7d. Une fois le coup de lime terminé, soulevez légèrement la lime et la posture du corps revient à la position de départ.

Pendant le processus de limage, la force appliquée par les deux mains change constamment. Au début, la main gauche exerce plus de pression et moins de force de poussée, tandis que la main droite exerce moins de pression et plus de force de poussée. Au fur et à mesure que le processus de limage se poursuit, la pression de la main gauche diminue progressivement et la pression de la main droite augmente progressivement. Aucune pression ne doit être appliquée pendant la course de retour afin de réduire l'usure des dents de la lime. La vitesse du mouvement alternatif de la lime est généralement de 30 à 40 fois/min, plus lente lors de la poussée et plus rapide lors de la course de retour.

(3) Classement à plat

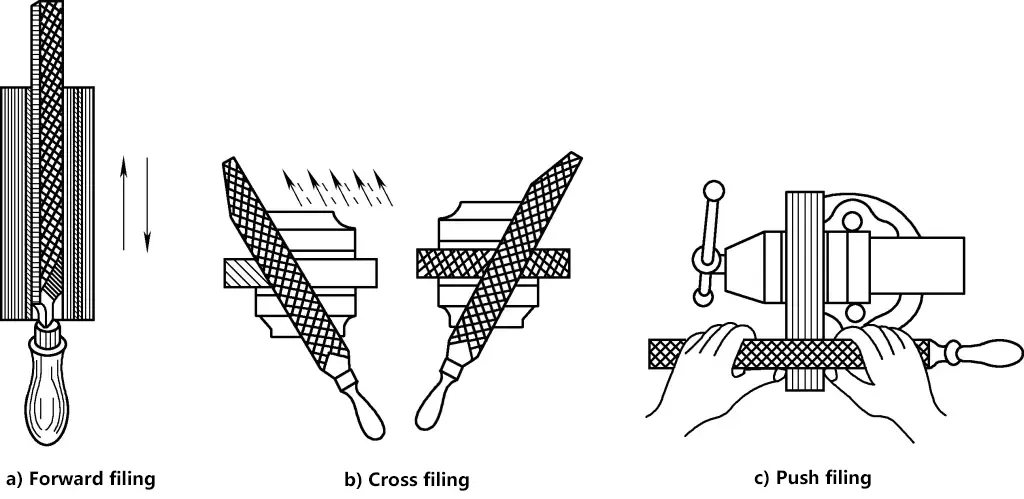

Il existe trois méthodes pour limer à plat : le limage avant (figure 8a), le limage croisé (figure 8b) et le limage par poussée (figure 8c). Lors du limage d'une surface plane, la lime doit être utilisée dans une certaine direction et légèrement déplacée pendant la course de retour afin de limer progressivement toute la surface.

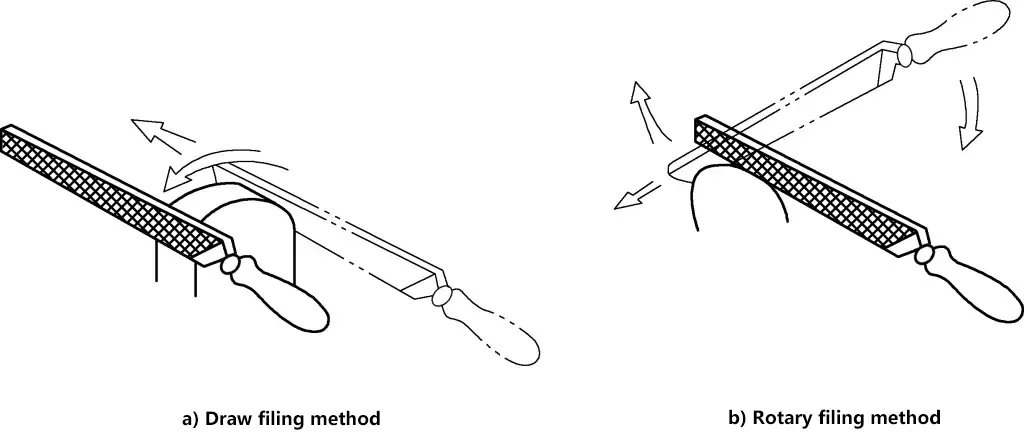

(4) Classement des surfaces incurvées

Pour les surfaces extérieures incurvées, on utilise généralement une lime plate. Les méthodes de limage couramment utilisées sont le limage avant et le limage par roulement. Le limage avant, comme le montre la figure 9a, consiste à limer dans le sens de l'arc, ce qui permet de donner à la surface une forme polygonale proche de l'arc (adaptée à l'usinage grossier des surfaces courbes). Le limage par roulement, comme le montre la figure 9b, consiste à appuyer avec la main droite et à soulever avec la main gauche tout en limant vers l'avant, ce qui fait tourner la lime sur l'arc de la pièce.

V. Usinage des trous

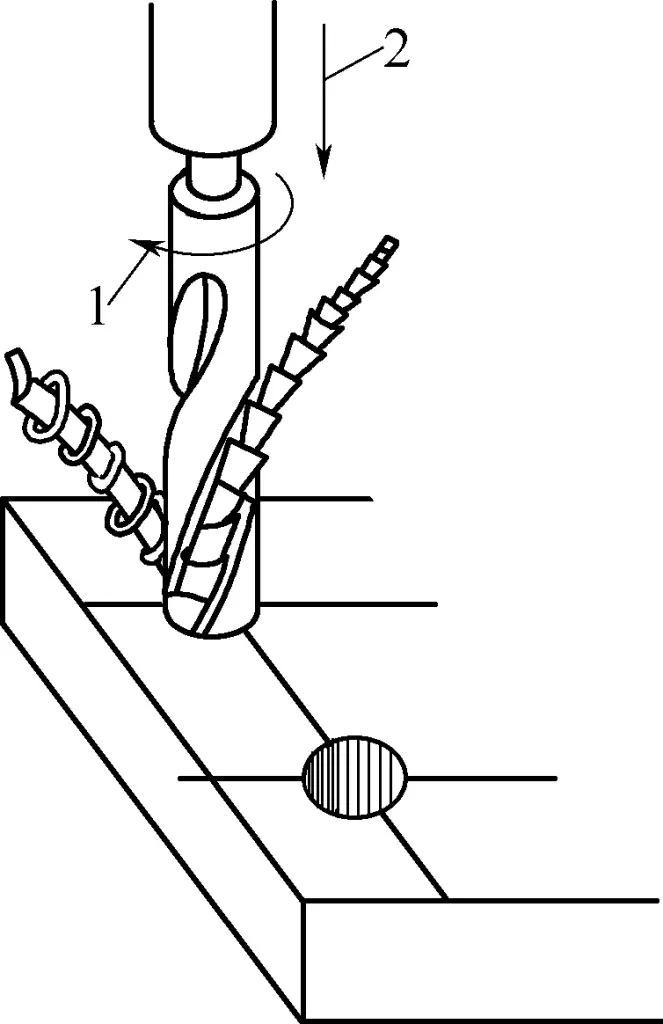

L'usinage des trous fait référence au perçage, à l'alésage, au chanfreinage et à l'alésage sur une machine à percer.

Points clés de l'opération d'usinage des trous : En général, l'outil d'usinage de trous doit effectuer deux mouvements simultanément, comme le montre la figure 10. Le mouvement principal est la rotation de l'outil autour de son axe (indiqué par la flèche 1) ; le mouvement d'avance est le mouvement linéaire de l'outil le long de l'axe vers la pièce à usiner (indiqué par la flèche 2).

1-Mouvement principal

Mouvement 2-Feed

1. Perçage

(1) Foret hélicoïdal standard

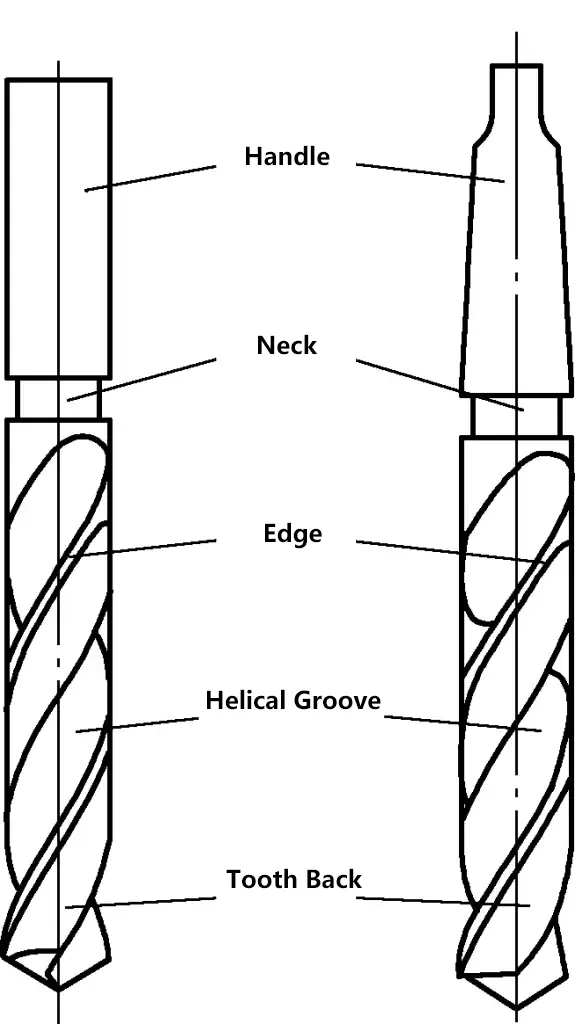

Le foret hélicoïdal standard, comme le montre la figure 11, est l'outil principal pour le perçage. Le foret hélicoïdal est fabriqué en acier à outils rapide, et la partie travaillante est traitée thermiquement et durcie à 62~65HRC. Le foret hélicoïdal se compose d'une tige, d'un col et d'une partie travaillante.

1) Queue du foret.

La queue du foret sert à serrer et à transmettre la puissance. Il existe deux types de queues : la queue droite et la queue conique. La tige droite transmet moins de couple et est utilisée pour les forets d'un diamètre inférieur à 13 mm. La queue conique a un bon centrage et transmet plus de couple. Elle est utilisée pour les forets d'un diamètre supérieur à 13 mm.

2) Cou.

Le col est la rainure de dégagement pour le meulage de la pièce à usiner et l'usinage de la queue du foret. Le diamètre, le matériau et la marque du foret sont généralement gravés sur le col.

3) Pièce de travail.

Il se compose d'une partie de guidage et d'une partie de coupe.

Comme le montre la figure 11, la partie de guidage repose sur deux crêtes hélicoïdales étroites (arêtes de coupe) qui sont 0,5 à 1 mm plus hautes que l'arrière des dents pour assurer le guidage. Le diamètre de la partie de guidage est plus grand à l'avant et plus petit à l'arrière, avec une légère conicité. La conicité est de 0,03~0,12 mm/100 mm, ce qui permet de réduire la friction entre le foret et la paroi du trou. La pièce de guidage comporte deux rainures hélicoïdales symétriques formées par fraisage, meulage ou laminage, qui servent à évacuer les copeaux et à transporter les matériaux. fluide de coupe.

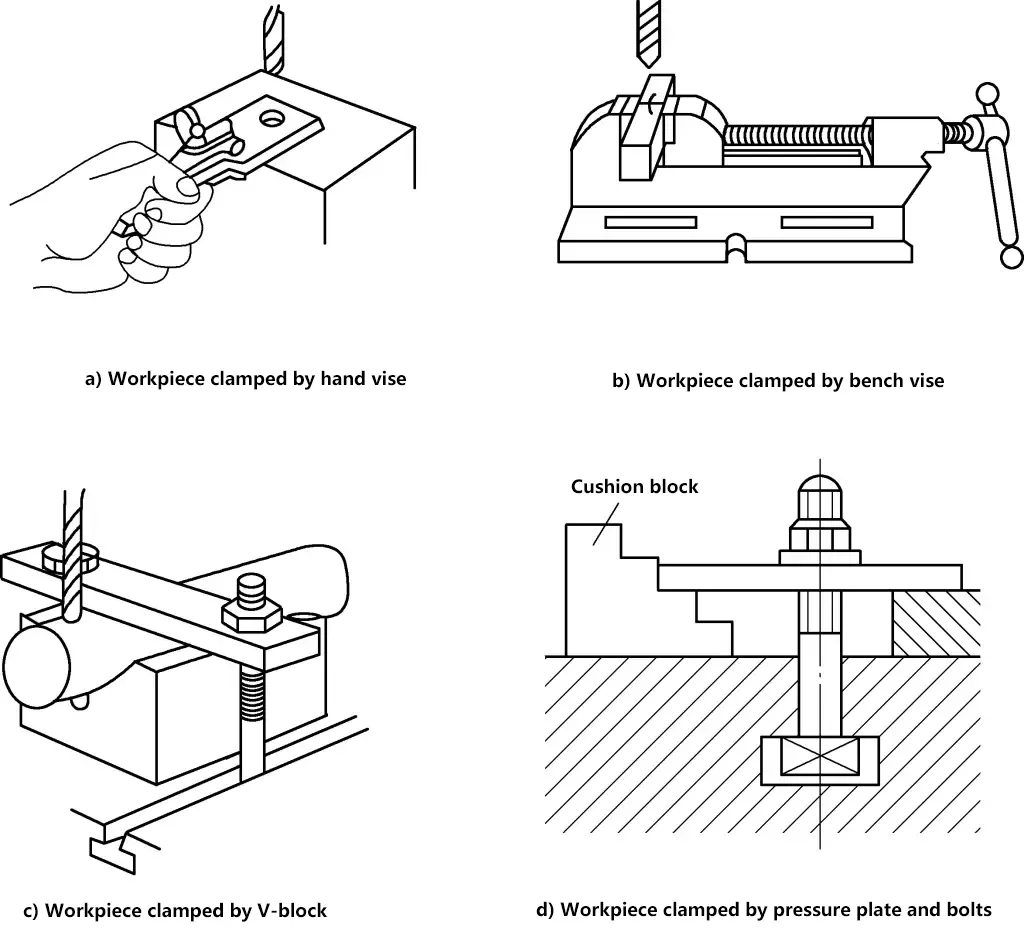

(2) Serrage de la pièce

Comme le montre la figure 12, la méthode de serrage de la pièce pendant le forage est liée à la taille du lot de production de la pièce et aux exigences de traitement du trou.

Lorsque la taille du lot de production est importante ou que les exigences de précision sont élevées, la pièce est généralement serrée à l'aide d'un gabarit de perçage ; pour la production de petits lots d'une seule pièce ou pour des exigences de traitement moindres, la pièce est généralement serrée sur un dispositif général ou un établi après avoir marqué la position centrale du trou. Les accessoires courants comprennent les étaux à main, les blocs en V, les pinces à bec plat, les plaques de pression et les boulons, etc. Le choix de ces outils dépend de la forme de la pièce et du diamètre du trou.

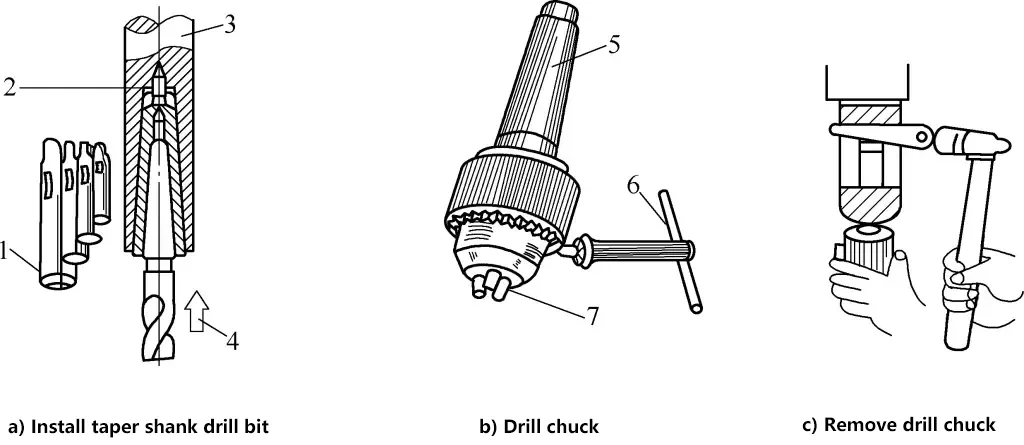

(3) Serrage du foret

La méthode de serrage du foret varie en fonction de la forme de sa tige. Les mèches à queue conique peuvent être installées directement dans le trou conique de la broche de la perceuse à colonne, tandis que les mèches plus petites peuvent être installées à l'aide d'un manchon de transition, comme le montre la figure 13a. Les mèches à queue droite sont installées à l'aide d'un mandrin, comme le montre la figure 13b.

1-Manchette de transition

2 trous coniques

3-Broche de la presse à percer

4-Pousser le foret vers le haut pendant l'installation

Queue conique à 5 pans

6-Clé de serrage

7-Mâchoires à centrage automatique

La méthode pour retirer le mandrin de la perceuse (ou le manchon de transition) consiste à insérer un fer de calage dans le trou plat situé sur le côté de la broche de la perceuse, à tenir le mandrin de la perceuse de la main gauche et à utiliser un marteau pour taper sur le fer de calage de la main droite afin de retirer le mandrin de la perceuse, comme illustré à la figure 13c.

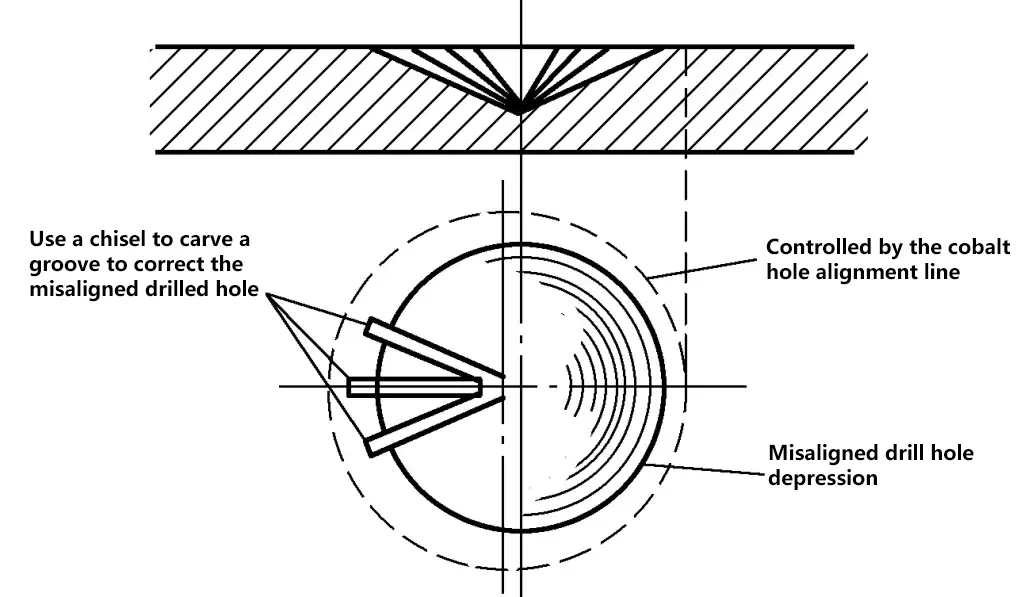

(4) Méthode de forage

Avant de percer, utilisez un poinçon de centrage pour faire une marque sur la ligne centrale du trou, alignez la pointe du foret avec la marque du poinçon de centrage pour faire un petit trou, et vérifiez si le petit trou est concentrique avec le cercle dessiné du trou (appelé perçage d'essai). S'il y a un léger écart, la pièce peut être déplacée pour le corriger. Si l'écart est important, utilisez un ciseau ou un poinçon de centrage pour réaliser plusieurs rainures dans la direction opposée à l'écart, comme le montre la figure 14.

Pour les trous de plus petit diamètre, vous pouvez également utiliser une cale pour surélever légèrement la pièce dans le sens de la déviation avant le perçage. Ce n'est que lorsque la petite fosse percée est complète et concentrique avec le cercle dessiné du trou que le perçage formel peut commencer.

Pour éviter que le foret ne se recuit pendant le perçage, il convient d'ajouter un liquide de coupe. Utiliser de l'huile de machine ou une émulsion pour les pièces en acier, de l'eau pour les pièces en aluminium et du kérosène pour les pièces en fonte. Lorsque le trou est sur le point d'être percé, la force doit être réduite.

2. Alésage

L'alésage consiste à agrandir un trou déjà percé à l'aide d'un alésoir. Les alésoirs spéciaux ont généralement 3~4 arêtes de coupe principales, pas d'arêtes transversales, des rainures hélicoïdales moins profondes, une force de coupe axiale plus faible et de bonnes propriétés de guidage, comme le montre la figure 15. Par conséquent, le noyau de l'alésoir est épais, a une bonne rigidité et n'est pas facilement déformé.

L'alésage permet d'obtenir une plus grande précision dimensionnelle (le degré de tolérance dimensionnelle peut atteindre IT9~IT10) et des valeurs de rugosité de surface plus faibles (Ra3.2~6.3μm). La précision de l'alésage est supérieure à celle du perçage.

3. Contre-portée

Le lamage désigne le processus d'utilisation d'un lamage pour usiner une certaine forme de trou ou de surface sur la surface d'un trou. Les lamages sont divisés en lamages cylindriques, lamages coniques et lamages à face frontale.

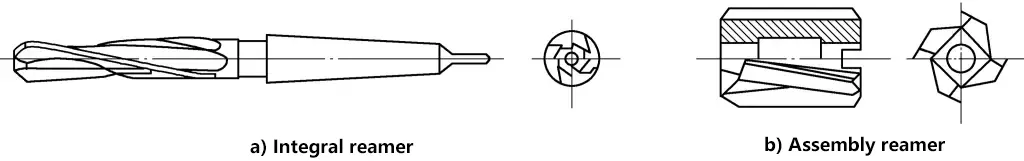

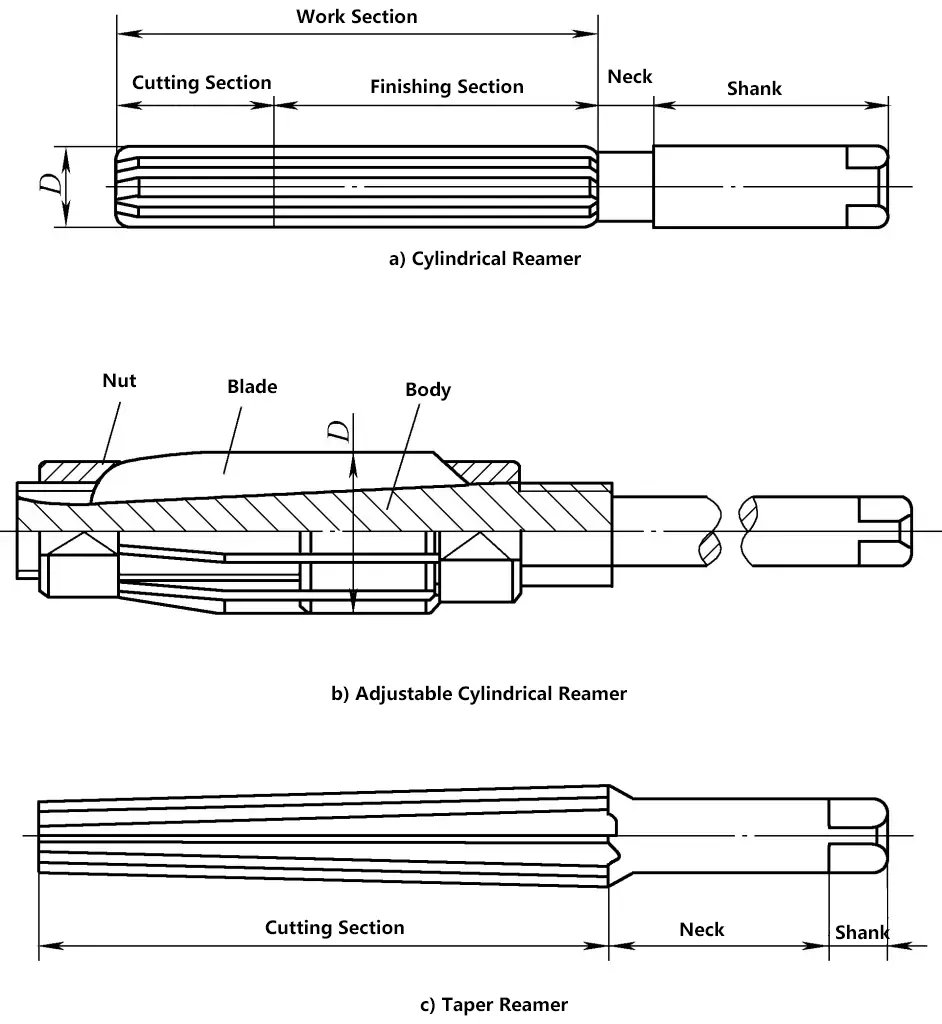

4. Alésage

L'alésage est une méthode d'usinage qui utilise un alésoir pour enlever une petite quantité de métal de la paroi d'un trou afin d'améliorer la précision dimensionnelle et la qualité de la surface du trou. L'alésage est un processus de finition après l'alésage et peut être divisé en alésage d'ébauche et alésage de finition. Lors de l'alésage, il convient de laisser une marge d'usinage, généralement de 0,1 à 0,2 mm pour l'alésage grossier et de 0,05 à 0,15 mm pour l'alésage de finition.

Les machinistes utilisent souvent des alésoirs manuels pour l'alésage des trous. L'alésage des trous permet d'obtenir une grande précision dimensionnelle (le degré de tolérance dimensionnelle peut atteindre IT6~IT8) et une faible rugosité de surface (Ra0,4~1,6μm). Lors du perçage, de l'agrandissement et de l'alésage des trous, le liquide de coupe approprié doit être sélectionné en fonction de la nature du travail et du matériau de la pièce à usiner afin de réduire la température de coupe et d'améliorer la qualité du traitement. Lors de l'alésage, utilisez de l'huile émulsifiée pour les pièces en acier et du kérosène pour les pièces en fonte.

(1) Alésoir

Un alésoir est un outil de finition pour les trous. Les alésoirs ont 6 à 12 arêtes de coupe et sont divisés en alésoirs mécaniques et alésoirs manuels. Les alésoirs mécaniques ont une tige conique, tandis que les alésoirs manuels ont une tige droite. La figure 16 montre un alésoir à main. Les alésoirs sont généralement fabriqués par jeu de deux, l'un étant un alésoir d'ébauche (avec des cannelures de copeaux en spirale sur son bord) et l'autre un alésoir de finition.

(2) Méthode d'alésage à l'alésoir manuel

Insérez l'alésoir manuel dans le trou, tenez la poignée de l'alésoir à deux mains, tournez-la dans le sens des aiguilles d'une montre et exercez une légère pression pour faire entrer lentement l'alésoir dans le trou. Veillez à ce que la force appliquée par les deux mains soit équilibrée afin que l'alésoir reste perpendiculaire à la pièce pendant l'alésage. Lorsque vous retirez l'alésoir, tournez-le également dans le sens des aiguilles d'une montre tout en le retirant.

VI. Taraudage et filetage

1. Taraudage

Le taraudage est le processus qui consiste à utiliser un taraud pour créer des filets internes.

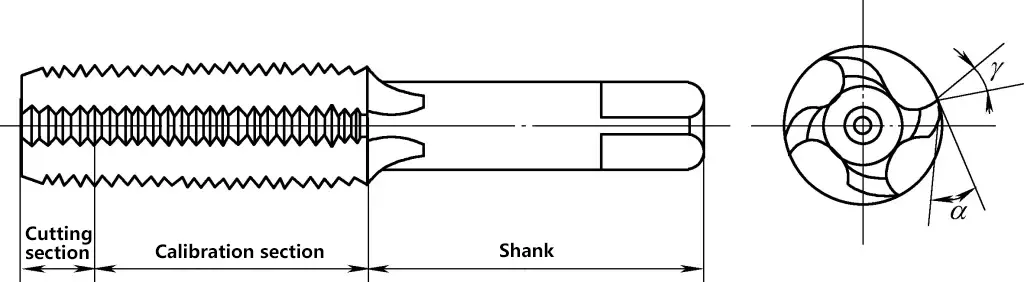

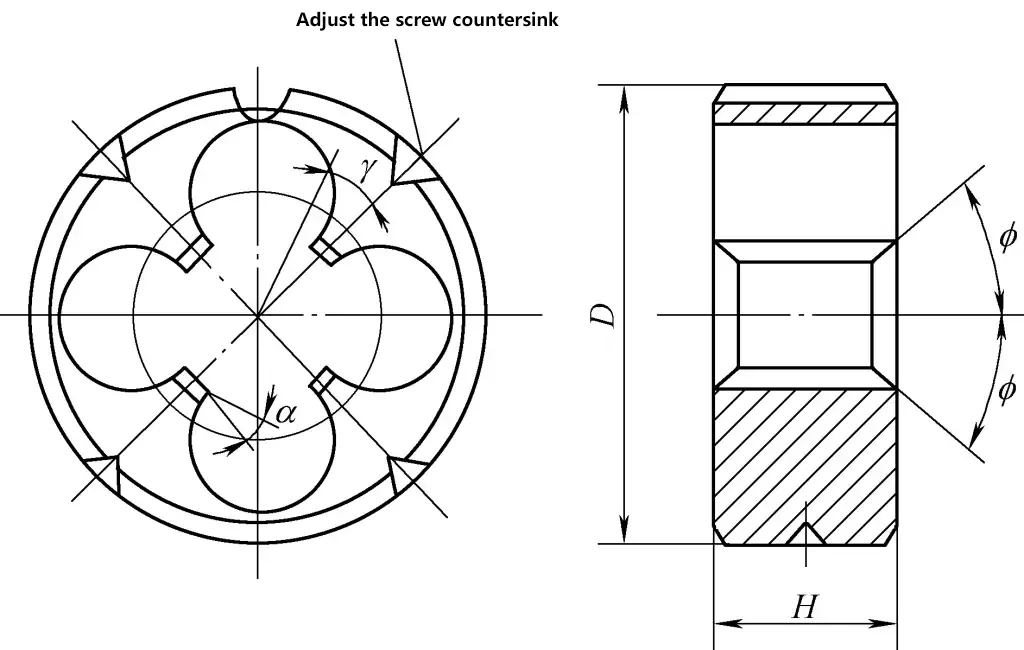

(1) Structure du robinet

Un taraud est un outil de formage utilisé pour créer des filetages intérieurs de petit diamètre, comme le montre la figure 17. Il se compose d'une partie coupante, d'une partie de calibrage et d'une tige. La partie coupante est rectifiée avec un angle conique pour répartir la charge de coupe sur plusieurs dents. La partie de calibrage a un profil de dents complet pour calibrer les filets coupés et guider le taraud dans la direction axiale. La tige a une extrémité carrée pour faciliter l'installation et la transmission du couple.

Les parties de coupe et de calibrage du taraud sont généralement dotées de 3 à 4 goujures le long de la direction axiale pour accueillir les copeaux et former des arêtes de coupe et des angles de coupe γ o . La surface conique de la pièce à découper est rectifiée avec un angle de dépouille α o . Pour réduire le frottement et l'extrusion du matériau de la pièce par la partie de calibrage du taraud, les diamètres extérieur et intermédiaire ont un cône arrière.

Les robinets sont généralement disponibles par lots de deux, et pour les pas supérieurs à 2,5 mm, par lots de trois.

Un jeu de deux tarauds comprend un taraud conique et un second taraud. Le taraud conique a une partie coupante plus longue et un angle conique plus petit, avec environ six dents incomplètes. Le second taraud a une partie coupante plus courte et un angle de conicité plus grand, avec 2 à 3 dents incomplètes. La première coupe enlève environ 60% du matériau, et la seconde coupe enlève environ 40%, ce qui réduit le risque de rupture du taraud à l'intérieur de la pièce et le risque de rebut de la pièce.

Un jeu de trois tarauds comprend un taraud conique qui coupe environ 50%, un deuxième taraud qui coupe 30% et un troisième taraud qui coupe 20%, ce qui le rend plus efficace et moins susceptible de casser le taraud.

(2) Détermination du trou de préhension

Comme le taraud lui-même ne peut pas percer de trous et ne peut que couper des filets, il faut percer un trou avec une mèche avant de tarauder. Ce trou est généralement appelé "trou de pré-taraudage". Le diamètre du trou de pré-taraudage d (diamètre du foret) est légèrement supérieur au diamètre mineur du filetage. Il peut être calculé à l'aide de formules empiriques.

Pour les matériaux résistants (acier, cuivre, etc.) d2 = d - P

Pour les matériaux fragiles (fonte, bronze, etc.) d2 = d - 1.1P

Où

- D - Taille de base du fil (mm) ;

- P - Pas (mm).

S'il s'agit d'un trou borgne, le taraud ne pouvant atteindre le fond, la profondeur de perçage doit être supérieure à la longueur du filetage. La profondeur peut être calculée à l'aide de la formule suivante : Profondeur du trou = Longueur du filet + 0,7D.

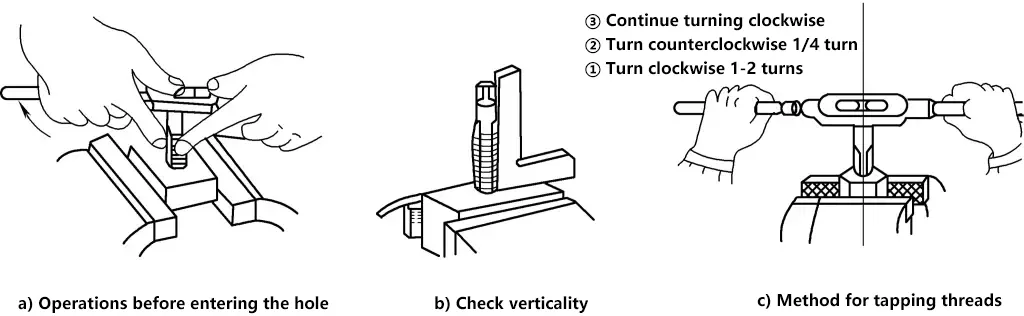

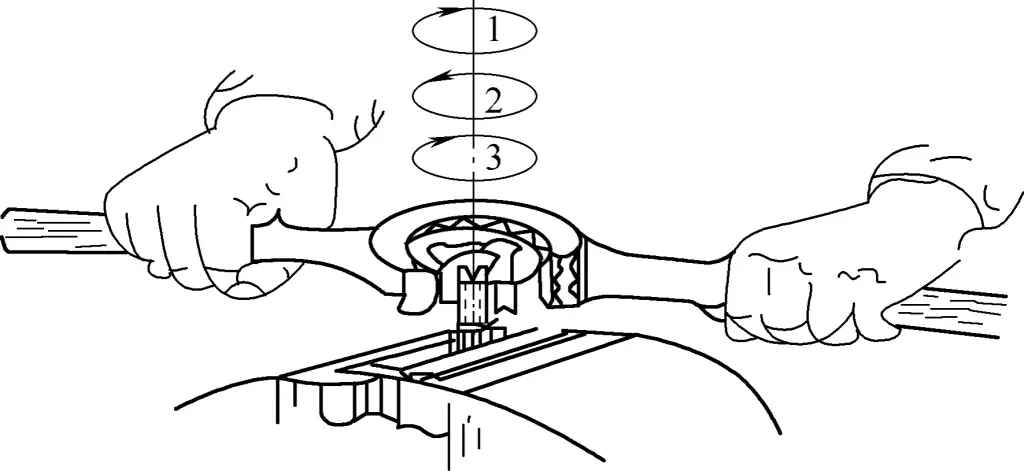

(3) Méthode de taraudage

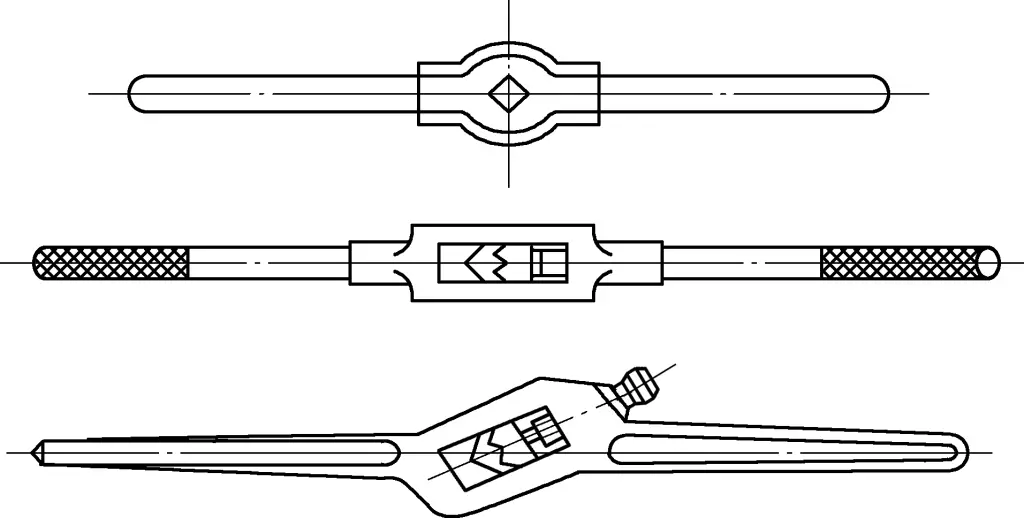

1) Insérez le taraud dans la clé à tarauder, puis placez le taraud dans le trou de pré-taraudage. Une clé à taraud manuelle est un outil qui permet de tourner le taraud, comme le montre la figure 18. Les clés à taraud les plus courantes comprennent des modèles fixes et réglables pour accueillir des tarauds de différentes tailles.

2) Tournez la clé de taraud à deux mains, comme indiqué dans la figure 19, et appliquez une pression axiale. Lorsque le taraud a entamé la pièce de 1 à 2 dents, vérifiez à l'aide d'une équerre que le taraud n'est pas incliné. Si le taraud est incliné, corrigez-le avant de continuer. Une fois que le taraud est perpendiculaire à la face d'extrémité du trou de pré-taraudage, arrêtez d'appliquer la pression axiale.

Appliquer une force régulière avec les deux mains. Pour éviter le colmatage des copeaux, inversez fréquemment le taraud de 1/2 à 1/4 de tour pour briser les copeaux. Une fois le taraudage conique terminé, passez au deuxième taraud et utilisez la même méthode pour créer les filets intérieurs requis. Pour réduire la rugosité et la résistance de la surface, appliquez un lubrifiant pendant le taraudage. Utilisez de l'huile de machine pour l'acier, de l'eau pour l'aluminium et du kérosène pour la fonte grise.

2. Filetage

Le filetage est le processus qui consiste à utiliser une filière pour créer des filets externes sur une tige ronde.

(1) Filière et porte-filière

Une filière est un outil permettant de créer des filets extérieurs, comme le montre la figure 20. Elle ressemble à un écrou rond, mais elle est percée de plusieurs trous de copeaux qui forment des arêtes de coupe. Les sections coniques situées aux deux extrémités de la filière sont les parties coupantes. Elles sont rectifiées pour former des surfaces en spirale d'Archimède avec un certain angle de dépouille. La partie centrale est la partie de calibrage, qui sert également de guide lors du filetage. Lorsque la partie coupante à l'une des extrémités est usée, la filière peut être inversée pour être utilisée.

La précision du filetage à l'aide d'une filière est relativement faible. Elle peut être utilisée pour traiter des filets avec une bande de tolérance dimensionnelle de 8h et une valeur de rugosité de surface de Ra3,2~6,3μm. Les filières sont généralement fabriquées en acier à outils allié 9SiCr ou en acier à outils rapide W18Cr4V.

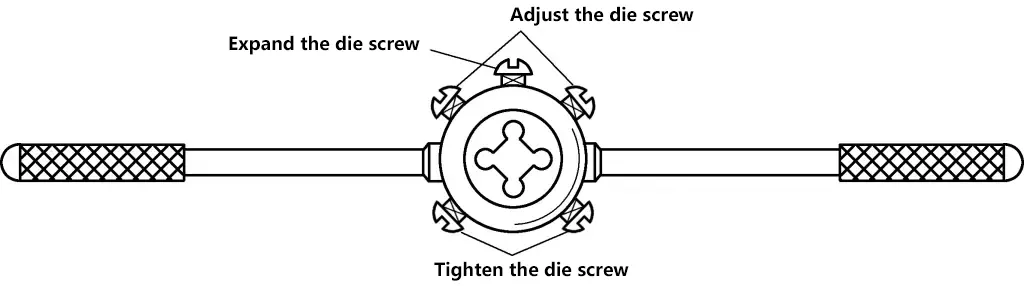

Un porte-filière est nécessaire pour le filetage manuel, comme le montre la figure 21.

(2) Méthode de filetage

1) Déterminer le diamètre de la tige à fileter

Le diamètre de la tige de la vis peut être directement consulté dans un tableau ou calculé à l'aide de la formule empirique d=D-0,13P. Pour les filetages de faible précision, le diamètre de la tige est approximativement égal au diamètre extérieur du filet moins 0,2P.

2) Chanfreiner la tige à un angle de 60° à l'endroit du filetage pour faciliter le positionnement.

3) Installer la filière dans le porte-filière et serrer la vis de fixation.

4) Placez la matrice sur l'extrémité chanfreinée de la tige, comme indiqué dans la figure 22, et maintenez la matrice perpendiculaire à la tige. Tenez la partie centrale du porte-matrice avec votre main droite, appliquez une pression appropriée et tournez la poignée du porte-matrice dans le sens des aiguilles d'une montre avec votre main gauche. Lorsque la filière s'enfonce dans la tige sur 2 ou 3 filets, vérifiez si la filière n'est pas de travers. Si c'est le cas, corrigez-le avant de continuer. Une fois la filière correctement positionnée, aucune pression supplémentaire n'est nécessaire pour poursuivre le filetage.

Comme le taraudage, le filetage doit être fréquemment inversé pour briser les copeaux. Un liquide de coupe doit être utilisé pendant le filetage pour garantir la rugosité de la surface du filet.

3. Causes des défauts dans le taraudage et le filetage

Parmi les causes, citons la sélection inappropriée du diamètre du trou et du diamètre de la tige, et le fait que l'outil n'est pas perpendiculaire à la pièce à usiner, ce qui entraîne des filets de travers.

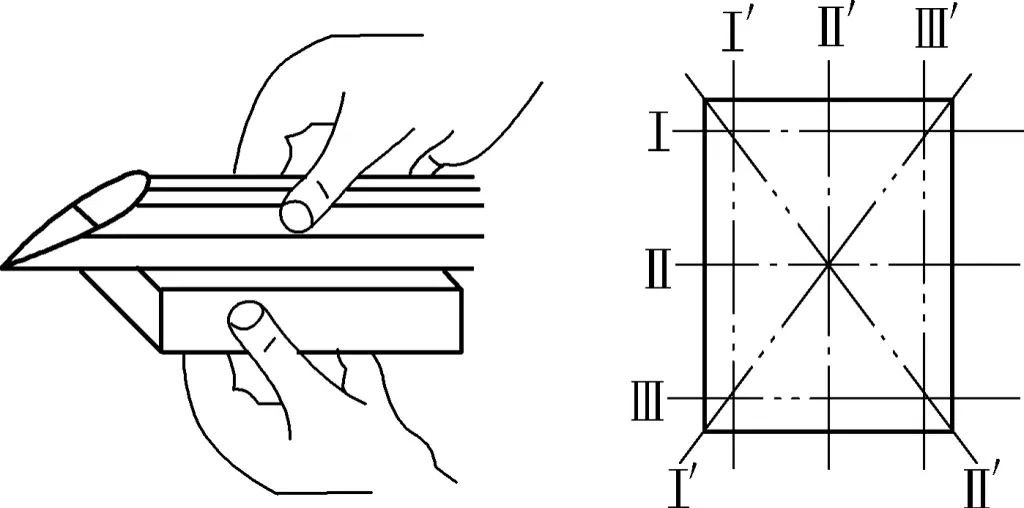

VII. Les outils d'inspection et leur utilisation

Les outils d'inspection comprennent des règles droites à arêtes vives, des équerres et des rapporteurs universels à vernier. Les règles droites et les équerres peuvent contrôler la rectitude, la planéité et la perpendicularité des pièces à usiner. Ce qui suit présente la méthode d'utilisation d'une règle droite à arêtes vives pour contrôler la planéité d'une pièce.

1. Placer la règle droite en lame de couteau verticalement contre la surface de la pièce et vérifier successivement dans les directions longitudinale, transversale et diagonale, comme le montre la figure 23.

2. Lors du contrôle, si la lumière passant entre la règle droite à lame et la surface de la pièce est faible et uniforme, la planéité de la pièce est qualifiée. Si la lumière varie en intensité, cela indique que la surface de la pièce est irrégulière. Une jauge d'épaisseur peut être insérée aux points de contact entre la règle droite à lame et la pièce pour déterminer l'erreur de planéité en fonction de l'épaisseur de la jauge d'épaisseur, comme le montre la figure 24.