Les méthodes de filetage courantes comprennent principalement le taraudage (communément appelé filetage) et les filières de filetage (communément appelées filières). La réalisation de filets intérieurs dans le trou de la pièce à l'aide d'un taraud est appelée taraudage. Le filetage d'une tige cylindrique à l'aide d'une filière est appelé filetage.

I. Outils de filetage

Un taraud est un outil utilisé pour couper les filets intérieurs. Il existe trois types de tarauds : les tarauds à main, les tarauds machine et les tarauds pour filets de tuyauterie. En général, un jeu de tarauds à main pour les tailles M6 à M24 se compose de deux pièces, tandis que les jeux pour les tailles inférieures à M6 ou supérieures à M24 se composent de trois pièces. Quelle que soit la taille, les tarauds à filetage fin sont toujours vendus par deux.

Les tarauds mécaniques se présentent sous la forme de jeux de deux. Chaque jeu de tarauds a des diamètres majeurs, moyens et mineurs égaux (c'est pourquoi on parle aussi de tarauds à diamètre égal), qui ne diffèrent que par la longueur et l'angle de conicité de la partie coupante.

La partie coupante va de longue à courte et l'angle de conicité (2φ) va de petit à grand, appelé successivement conicité de tête (conicité initiale), deuxième conicité (conicité intermédiaire) et troisième conicité (conicité finale). Pendant le taraudage, le cône de tête coupe 60% du métal, le deuxième cône 30%, et le troisième cône 10%, servant à finaliser le diamètre et à polir le filetage.

Les robinets à filetage de tuyaux se présentent sous forme cylindrique et conique. Le taraud à filetage non scellé à 55° (communément appelé taraud cylindrique) est similaire à un taraud à main mais possède une section de travail plus courte, généralement composée de deux pièces par jeu, capable de couper divers filetages de tuyaux non scellés à 55°.

Le diamètre d'un taraud étanche à 55° augmente progressivement de l'avant vers l'arrière, tandis que le profil du filet reste perpendiculaire à l'axe central du taraud, ce qui garantit un bon contact entre les profils des filets intérieur et extérieur. En raison de la charge de coupe élevée pendant l'opération, les tarauds mécaniques sont plus couramment utilisés, bien que des tarauds manuels soient également disponibles.

II. Le taraudage

Le taraudage comprend le taraudage manuel et le taraudage mécanique.

1. Outils de taraudage

Les principaux outils pour le taraudage comprennent : les poignées de clés (communément appelées clés à tarauder), les mandrins de sécurité et les mandrins de sécurité à changement rapide pour les tarauds.

(1) Poignée de clé.

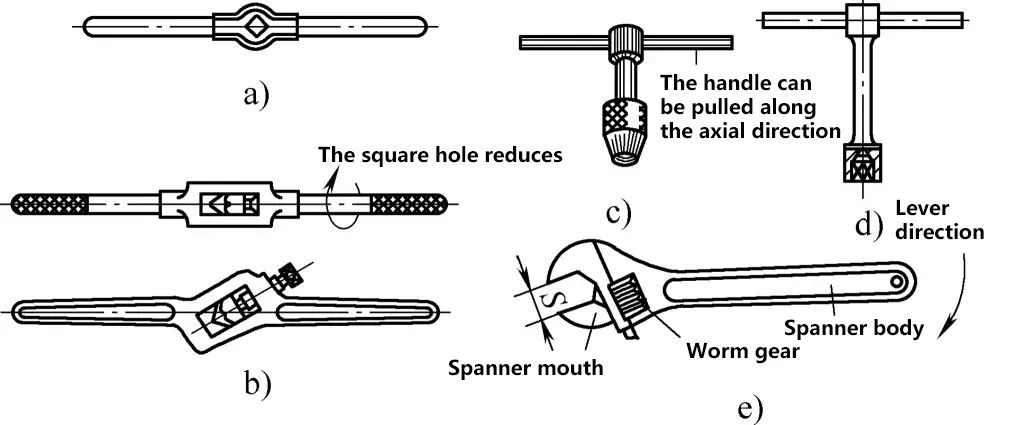

La poignée de la clé, également connue sous le nom de clé à tarauder, est essentielle pour tarauder manuellement avec un robinet à main. La structure du manche de la clé est illustrée à la figure 1.

a) Poignée de clé fixe

b) Poignée de clé réglable

c) Clé de serrage à poignée en T

d) Clé en T

e) Clé à molette

En général, les poignées de clés fixes conviennent pour tarauder des trous de M5 et moins. Les manches de clés réglables existent en six tailles, allant de 150 à 600 mm, et permettent de tarauder des trous de M5 à M24. Lorsqu'il s'agit de tarauder des trous près de marches hautes sur des pièces ou à l'intérieur de boîtes, une clé en T est nécessaire.

(2) Mandrin de sécurité pour le taraudage.

Lors du taraudage sur une machine, un mandrin de sécurité est utilisé pour serrer le taraud, assurant une protection de sécurité, empêchant la casse et facilitant le remplacement. Il permet également de retirer automatiquement le taraud sans modifier la direction de la machine. Les mandrins de sécurité les plus courants sont les suivants :

1) Mandrin de sécurité à friction élastique.

Ce mandrin de sécurité ajuste le couple en tournant un écrou de réglage. Pendant le taraudage, si le couple de coupe dépasse soudainement le couple réglé, la douille extérieure s'arrête de tourner avec le corps du mandrin, assurant ainsi une protection de sécurité. Des tarauds de tailles différentes peuvent être adaptés en changeant le mandrin et l'anneau en caoutchouc correspondants.

2) Mandrin de sécurité à serrage rapide.

Ce mandrin génère une friction entre le corps du mandrin, l'arbre central et les plaques de friction en serrant l'écrou de réglage, ce qui entraîne le taraud pour le filetage. Le serrage de l'écrou de réglage est défini en fonction de la taille du taraud afin de garantir qu'il ne glisse pas lorsqu'il dépasse un certain couple, offrant ainsi une protection de sécurité.

2. Détermination du diamètre du trou pré-taraudé

Lors du taraudage, le taraud ne coupe pas seulement le métal mais exerce également une pression considérable. Pour éviter que le taraud ne se coince et ne se casse, le diamètre du trou pré-taraudé doit être supérieur au diamètre mineur spécifié dans les normes de filetage.

(1) Détermination du diamètre du trou pré-taraudé pour les filetages ordinaires.

Le diamètre du trou pré-taraudé pour les filets ordinaires dépend du type de matériau traité, déterminé par les formules suivantes :

1) Pour l'acier ou les matériaux hautement plastiques, le diamètre de perçage d0 est d0=D-P, où D est le diamètre principal du filetage (mm), et P est le pas (mm).

2) Pour la fonte et les matériaux moins plastiques, le diamètre de perçage d0 est d0=D-(1,05~1,1)P.

Le diamètre de perçage des trous pré-taraudés pour les filets ordinaires est indiqué dans le tableau 1.

Tableau 1 Diamètres de perçage des trous pré-taraudés pour filets ordinaires (Unité : mm)

| Diamètre du filetage D | Pitch P | Diamètre de perçage d0 | |

| Fonte, bronze, laiton | Acier, fonte malléable, cuivre pur, panneaux stratifiés | ||

| 2 | 0.4 0.25 | 1.6 1.75 | 1.6 1.75 |

| 2.5 | 0.45 0.35 | 2.05 2.15 | 2.05 2.15 |

| 3 | 0.5 0.35 | 2.5 2.65 | 2.5 2.65 |

| 4 | 0.7 0.5 | 3.3 3.5 | 3.3 3.5 |

| 5 | 0.8 0.5 | 4.1 4.5 | 4.2 4.5 |

| 6 | 1 0.75 | 4.9 5.2 | 5 5.2 |

| 8 | 1.25 1 0.75 | 6.6 6.9 7.1 | 6.7 7 7.2 |

| 10 | 1.5 1.25 1 0.75 | 8.4 8.6 8.9 9.1 | 8.5 8.7 9 9.2 |

| 12 | 1.75 1.5 1.25 1 | 10.1 10.4 10.6 10.9 | 10.2 10.5 10.7 11 |

| 14 | 2 1.5 1 | 11.8 12.4 12.9 | 12 12.5 13 |

| 16 | 2 1.5 1 | 13.8 14.4 14.9 | 14 14.5 15 |

| 18 | 2.5 2 1.5 1 | 15.3 15.8 16.4 16.9 | 15.5 16 16.5 17 |

| 20 | 2.5 2 1.5 1 | 17.3 17.8 18.4 18.9 | 17.5 18 18.5 19 |

| 22 | 2.5 2 1.5 1 | 19.3 19.8 20.4 20.9 | 19.5 20 20.5 21 |

| 24 | 3 2 1.5 1 | 20.7 21.8 22.4 22.9 | 21 22 22.5 23 |

(2) Détermination du diamètre du trou inférieur lors du taraudage de filets en pouces (communément appelés filets britanniques).

Lors du taraudage de filets en pouces, le diamètre de perçage du trou inférieur est généralement calculé à l'aide des formules empiriques suivantes :

1) Lors de l'usinage d'acier ou de matériaux élastiques-plastiques, d0 = (D-0.9P) × 25.4mm.

2) Lors de l'usinage de la fonte ou de matériaux moins ductiles, d0 = (D-0.98P) × 25.4mm, où P est le pas du filetage en pouces, qui est l'inverse du nombre de dents par pouce. Par exemple, pour 12 dents par pouce, P=1/12.

3. Détermination de la profondeur du trou de fond pour le filetage

Lors du taraudage de trous borgnes, en raison de l'angle conique de la partie coupante du taraud, la profondeur H indiquée dans le dessin ne comprend généralement que la partie avec des filets complets. Par conséquent, la profondeur H1 du trou de fond doit être supérieure à la profondeur H du trou de filetage. Généralement, H1 peut être déterminée comme H1=H+0,7D, où D est le diamètre principal du filetage.

4. Points clés pour les opérations de taraudage manuel

Les principaux points et méthodes des opérations de taraudage manuel sont les suivants :

1) L'embouchure du trou de fond doit être chanfreinée et les deux extrémités du trou de passage doivent être chanfreinées pour éviter que le filetage ne se casse lors de l'entrée et de la sortie du robinet.

2) La pièce doit être serrée fermement et de niveau. Pendant le taraudage, le taraud doit être positionné correctement à l'embouchure du trou, puis une main doit appuyer sur le taraud tandis que l'autre main tourne la clé. Observez et ajustez continuellement la position du taraud pour vous assurer qu'elle est correcte. Après avoir taraudé 3-4 filets, il n'est pas nécessaire d'appliquer une pression supplémentaire, il suffit de tourner uniformément la clé avec les deux mains.

3) Lorsque le taraud entre dans le trou, il doit être inversé de 0,5 tour pour chaque 0,5-1 tour afin de briser les copeaux, ce qui facilite leur extraction du trou. Ceci est particulièrement important pour les filetages inférieurs à M5, les trous profonds ou les matériaux hautement élastiques et plastiques.

Lors du taraudage de trous borgnes, retirez fréquemment le taraud pour retirer les copeaux du trou. Lorsque vous atteignez le fond du trou, assurez-vous que les copeaux sont enlevés pour éviter que le taraud ne reste coincé.

4) Utilisez d'abord le robinet principal, puis le robinet secondaire. Lors du changement de taraud, enfilez manuellement le taraud dans le trou jusqu'à ce qu'il ne puisse plus être tourné, puis utilisez la clé pour le tourner. Appliquez un lubrifiant lorsque vous taraudez des trous de matériaux élastiques et plastiques.

5) Lorsque vous retirez le robinet, commencez par le desserrer en l'inversant avec la clé, puis retirez la clé et faites-le pivoter manuellement pour éviter d'endommager la finition de la surface du trou fileté.

5. Méthodes courantes de taraudage

Les méthodes couramment utilisées pour le taraudage sont les suivantes :

(1) Réaliser à la fois le perçage du trou inférieur et le taraudage en un seul serrage.

Lors du taraudage manuel d'une pièce unique, après avoir percé le trou inférieur dans la perceuse, utilisez un mandrin pour serrer un cône de 60°, soutenez le trou central de la queue du taraud, utilisez une clé pour tarauder quelques filets afin d'assurer la verticalité, puis retirez la pièce et taraudez à la main le filetage.

Pour le taraudage à la machine, après avoir percé le trou inférieur, remplacer par un taraud à la machine pour tarauder directement le filetage.

(2) Outils et montages courants pour le taraudage.

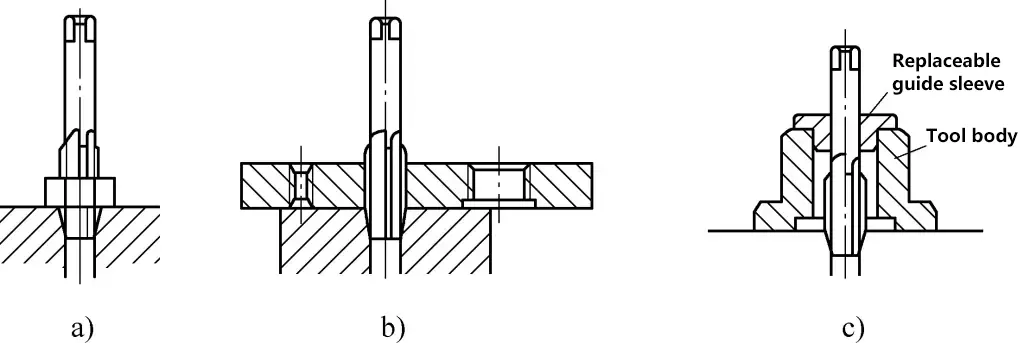

Lors du taraudage d'un grand nombre de pièces filetées, pour assurer la qualité du taraudage et améliorer l'efficacité, les outils de taraudage couramment utilisés sont présentés dans la figure 2.

a) Utilisation d'écrous de précision pour aligner les tarauds

b) Outils d'alignement multi-trous à plaque pour tarauds

c) Outils d'alignement polyvalents avec douilles de guidage remplaçables

6. Affûtage des tarauds

Lorsque le taraud s'use pendant le taraudage, les méthodes suivantes peuvent être utilisées pour l'affûtage.

(1) Affûtage de la face avant de coupe du taraud.

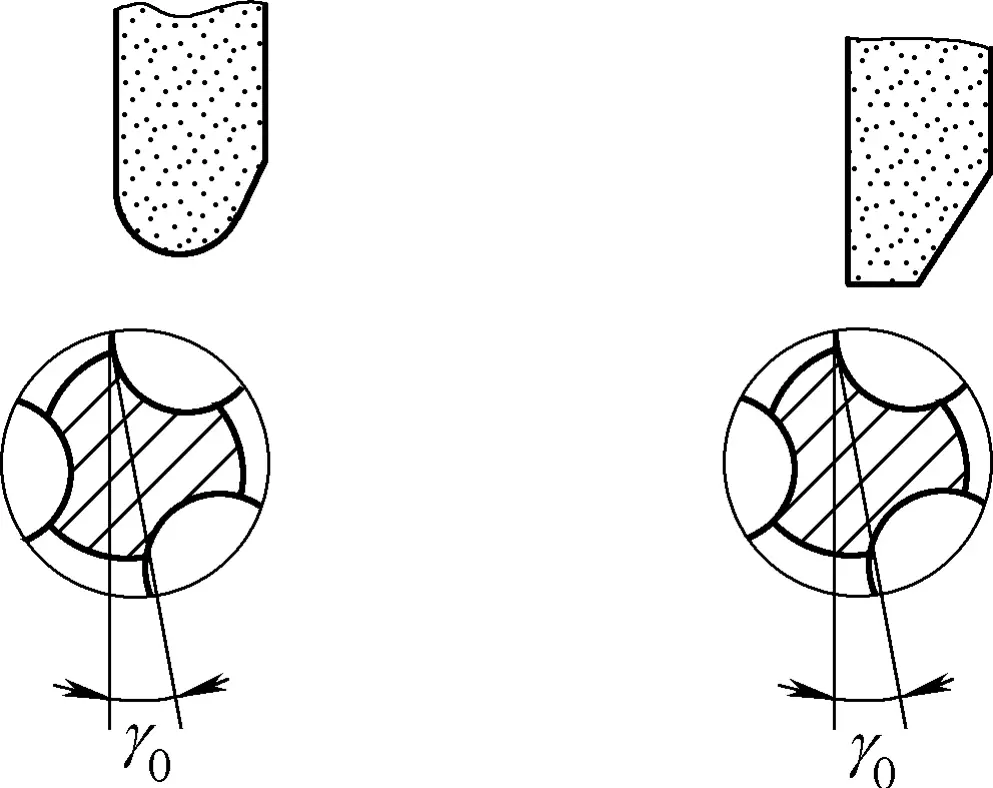

Lorsque l'usure de la face avant de coupe n'est pas importante, utilisez d'abord une pierre à huile cylindrique pour meuler la face avant des rainures de la dent, puis affûtez légèrement la face avant de coupe à l'aide d'une pierre à huile triangulaire, comme illustré à la figure 3. Pendant le meulage, veillez à ce que les pointes des dents ne soient pas arrondies.

Si le taraud est très usé, il faut l'affûter sur une meuleuse. Contrôlez l'angle avant pendant l'affûtage, comme le montre la figure 4.

La taille de l'angle avant γ0 du robinet est principalement déterminée en fonction des propriétés du matériau traité. En règle générale, le choix se fait en fonction du tableau 2.

Tableau 2 Sélection de la taille de l'angle avant pour les tarauds [Unité : (°)]

| Matériel de transformation | Angle avant (γ0) |

| Bronze coulé | 0 |

| Fonte | 5 |

| Acier allié | 5 |

| Laiton | 10 |

| Acier à moyenne teneur en carbone | 10 |

| Acier à faible teneur en carbone | 15 |

| Acier inoxydable | 15~20 |

| Aluminium et alliages d'aluminium | 20~30 |

(2) Affûtage de la face arrière de coupe du taraud.

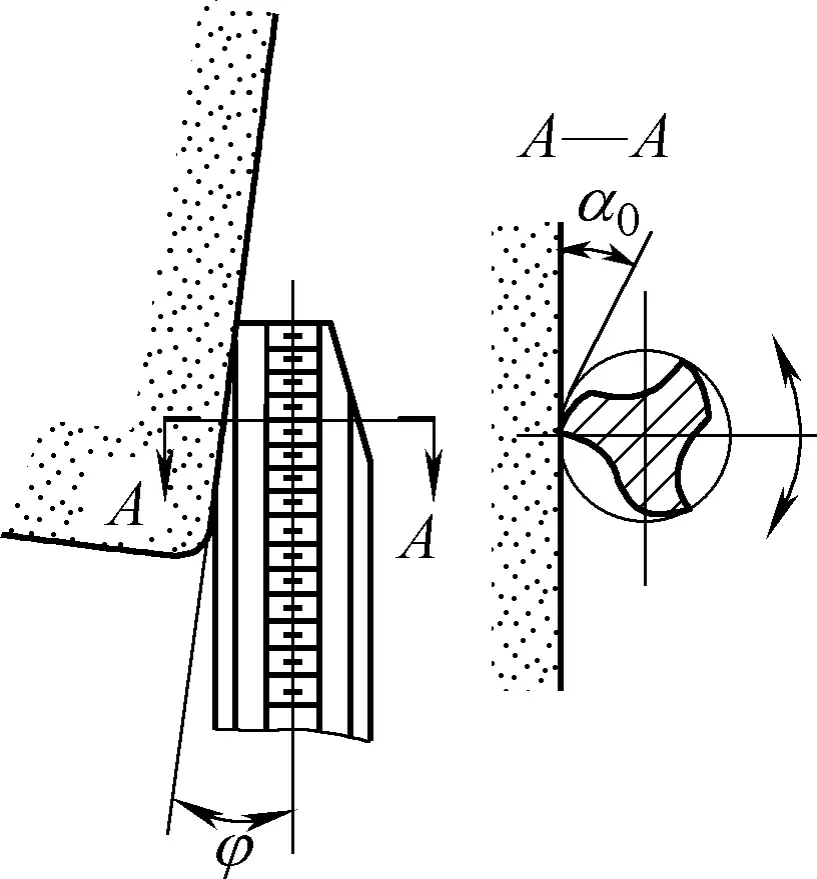

Lorsque la partie coupante du taraud est usée, la face de coupe arrière peut être rectifiée sur une rectifieuse d'outils afin de garantir la cohérence de l'angle du cône de coupe et de l'angle de dépouille de chaque rainure de dent du taraud. Dans la production réelle, les opérateurs peuvent également rectifier la face de coupe arrière sur une rectifieuse, comme le montre la figure 5. La méthode de meulage est similaire à celle du meulage des forets et les exigences sont fondamentalement les mêmes.

III. La mort

La filière est un outil permettant de réaliser des filetages extérieurs. En fonction des différents types de filets à usiner, il en existe deux types : les filières circulaires et les filières pour filets de tubes à 55° d'étanchéité. Elles sont fabriquées en acier à outils allié ou en acier rapide et subissent un traitement de trempe.

1. Filière circulaire

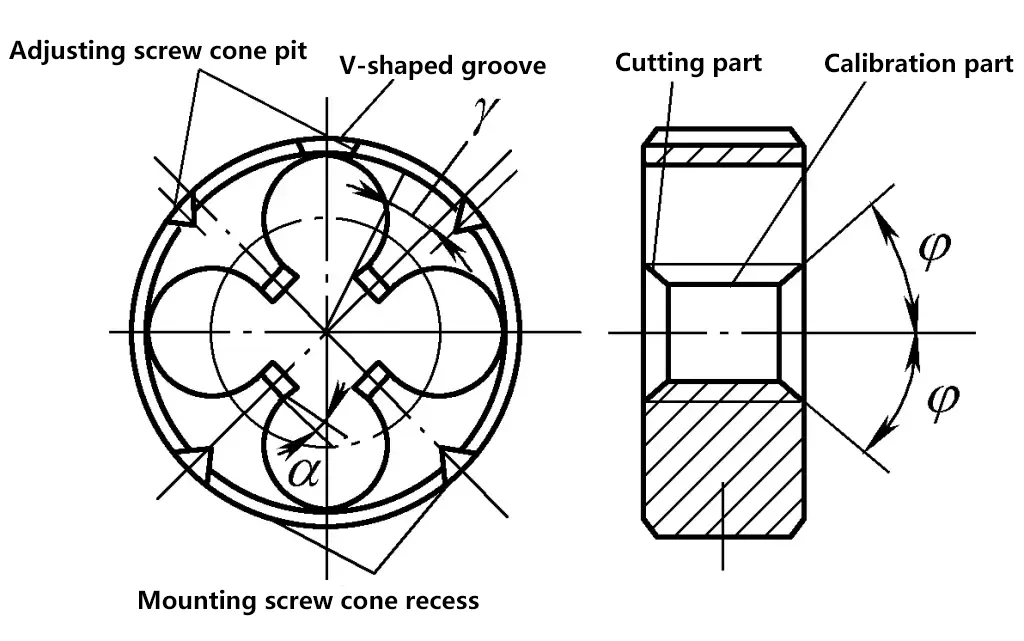

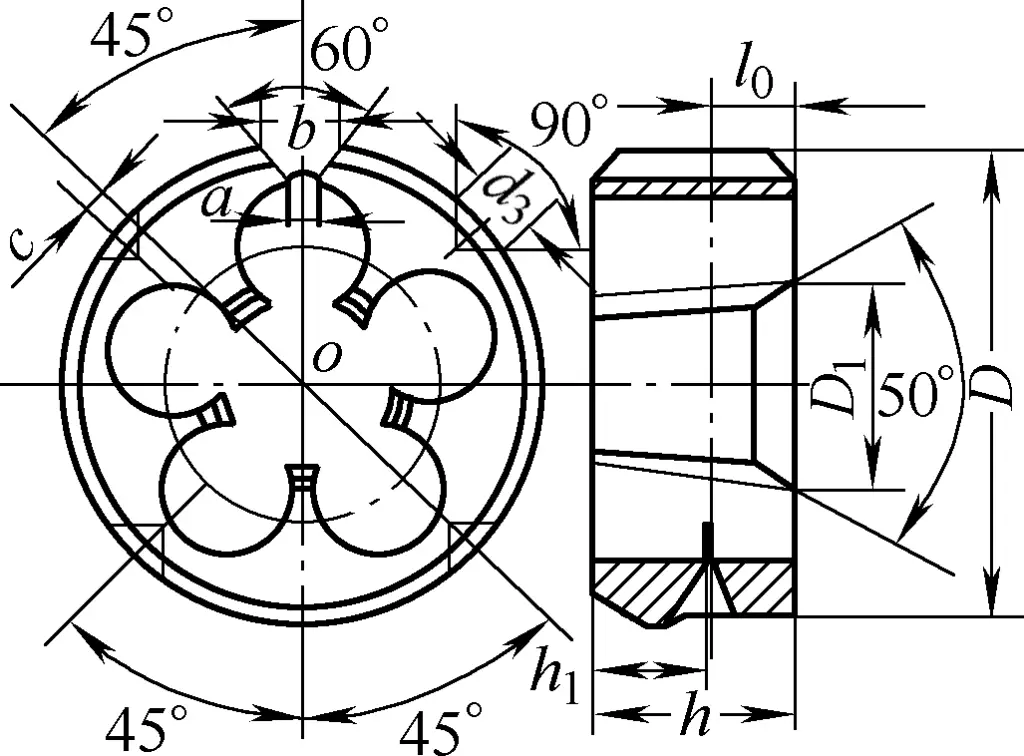

La forme de la filière circulaire est similaire à celle d'un écrou, avec plusieurs trous d'évacuation des copeaux percés près du diamètre principal du filetage pour former les arêtes de coupe. La filière se compose d'une partie coupante et d'une partie de calibrage, et sa structure est illustrée à la figure 6.

2. Filière d'étanchéité 55° pour filetage de tube

Cette filière est spécifiquement utilisée pour le filetage des filets coniques à l'extrémité des tuyaux de petit diamètre, comme le montre la figure 7. La filière de filetage de tuyaux à 55° ne possède qu'un cône de coupe d'un côté et ne peut être utilisée que seule ; les autres parties de sa structure sont similaires à celles de la filière circulaire.

IV. Filetage

Les filets sont généralement réalisés sur des tiges cylindriques par une opération manuelle, appelée filetage manuel.

1. Outils pour le filetage

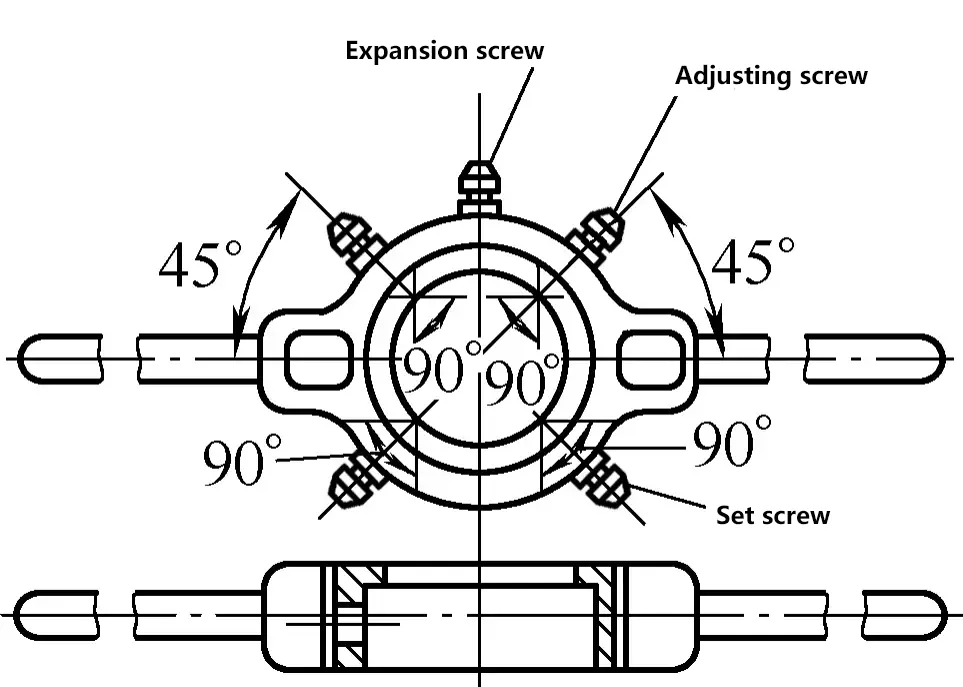

L'outil principal pour le filetage manuel est le porte-filière circulaire. Le porte-filière circulaire est utilisé pour installer la filière, et sa structure commune est illustrée à la figure 8. Pendant l'utilisation, serrez la vis 8 et la vis de réglage pour fixer fermement la filière dans le porte-filière.

2. Détermination du diamètre de la tige ronde avant le filetage

Tout comme le taraudage avec un taraud, lors de l'utilisation d'une filière circulaire pour le filetage d'une pièce, le matériau se déforme sous l'effet de la compression et la crête du filet est légèrement surélevée. Par conséquent, le diamètre de la tige ronde avant le filetage doit être légèrement inférieur au diamètre principal du filetage. En général, le diamètre de la tige ronde est calculé à l'aide de la formule suivante :

d0=d-0.13P

Dans la formule :

- d0 - Diamètre recalculé de la tige ronde avant filetage (mm) ;

- d - Diamètre principal du filet (mm) ;

- P - Pas du filet (mm).

Le diamètre de la tige ronde avant filetage peut également être déterminé selon le tableau 3.

Tableau 3 Diamètre de la tige lors du filetage à l'aide d'une filière

| Filet grossier métrique | Filet en pouces | Filetage de tuyau non étanche à 55 | |||||||

| Diamètre du filet d/mm | Filet Pas P/mm | Diamètre de la tige ronde d0/mm | Diamètre du filetage /pouce① | Diamètre de la tige ronde d0/mm | Diamètre du filetage /pouce① | Diamètre extérieur du tube d0/mm | |||

| Diamètre minimum | Diamètre maximal | Diamètre minimum | Diamètre maximal | Diamètre minimum | Diamètre maximal | ||||

| M6 | 1 | 5.8 | 5.9 | 1/4 | 5.9 | 6 | 1/8 | 9.4 | 9.5 |

| M8 | 125 | 7.8 | 7.9 | 5/16 | 7.4 | 7.6 | 1/4 | 12.7 | 13 |

| M10 | 1.5 | 9.75 | 9.85 | 3/8 | 9 | 9.2 | 3/8 | 16.2 | 16.5 |

| M12 | 1.75 | 11.75 | 11.9 | 1/2 | 12 | 12.2 | 1/2 | 20.5 | 20.8 |

| M14 | 2 | 13.7 | 13.85 | - | - | - | 5/8 | 22.5 | 22.8 |

| M16 | 2 | 15.7 | 15.85 | 5/8 | 15.2 | 15.4 | 3/4 | 26 | 26.3 |

| M18 | 2.5 | 17.7 | 17.85 | - | - | - | 7/8 | 29.8 | 30.1 |

| M20 | 2.5 | 19.7 | 19.85 | 3/4 | 18.3 | 18.5 | 1 | 32.8 | 33.1 |

| M22 | 2.5 | 21.7 | 21.85 | 7/8 | 21.4 | 21.6 | 1.125 | 37.4 | 37.7 |

| M24 | 3 | 23.65 | 23.8 | 1 | 24.5 | 24.8 | 1.25 | 41.4 | 41.7 |

| M27 | 3 | 26.65 | 26.8 | 1.25 | 30.7 | 31 | 1.875 | 43.8 | 44.1 |

| M30 | 3.5 | 29.6 | 29.8 | - | - | - | 1.5 | 47.3 | 47.6 |

| M36 | 4 | 35.6 | 35.8 | 1.5 | 37 | 37.3 | |||

| M42 | 4.5 | 41.55 | 41.75 | ||||||

| M48 | 5 | 47.5 | 47.7 | ||||||

| M52 | 5 | 51.5 | 51.7 | ||||||

| M60 | 5.5 | 59.45 | 59.7 | ||||||

① in est une unité de mesure non légale, 1in = 25,4mm.

3. Points clés de l'opération de filetage manuel

Les principales méthodes et les points clés de l'opération de filetage manuel sont les suivants :

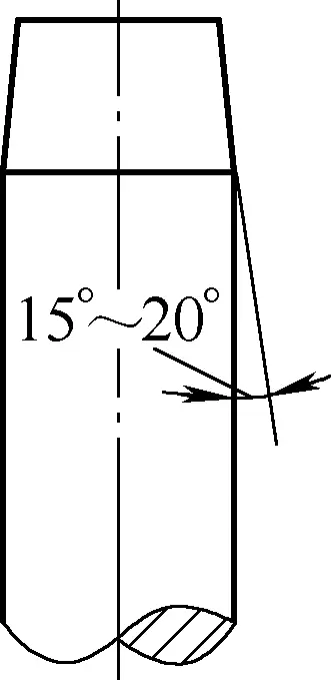

1) Avant le filetage, l'extrémité de la tige ronde doit être chanfreinée à un angle de 15°~20°, comme le montre la figure 9. Le diamètre minimum de l'extrémité supérieure doit être inférieur au diamètre mineur du filetage, ce qui facilite l'alignement et la coupe de la filière.

2) Lors du filetage, le couple de coupe est très important et la partie filetée de la tige ronde doit être proche de la mâchoire. Lors du serrage, utilisez du bois dur ou une plaque de cuivre épaisse comme patins de mâchoire pour serrer la tige ronde, en veillant à ce qu'elle soit bien serrée sans endommager la surface de la tige ronde.

3) Lors du filetage, la face de la filière doit être perpendiculaire à l'axe de la tige ronde. Appuyez sur la filière avec la paume gauche et faites tourner le porte-filière avec la main droite. Une fois que la filière a commencé à enfiler la tige ronde, arrêtez d'appliquer une force et tournez simplement de façon régulière. Pour casser les copeaux, inverser fréquemment la rotation. Utiliser fluide de coupe lors du filetage de tiges d'acier pour améliorer l'état de surface des filets et prolonger la durée de vie de la filière.