I. Composition et principe de fonctionnement des centres d'usinage

Un centre d'usinage est un équipement de traitement hautement automatisé développé à partir des fraiseuses CNC. Il s'agit d'une machine-outil à commande numérique dotée d'un magasin d'outils et d'un changeur automatique d'outils (ATC), également appelée machine-outil à commande numérique à changement d'outil automatique ou machine-outil à commande numérique multiprocessus.

Une fois la pièce serrée, le système CNC peut commander la machine pour sélectionner et changer automatiquement les outils en fonction des différents processus, modifier automatiquement la vitesse de la broche, la vitesse d'avance et la trajectoire de l'outil par rapport à la pièce, ainsi que d'autres fonctions auxiliaires, et effectuer un usinage multi-processus sur plusieurs surfaces de la pièce en séquence.

Cela permet de réduire les temps de serrage des pièces, de mesure et de réglage des machines, de raccourcir les temps de stockage et de manipulation des pièces, et d'améliorer l'efficacité de la production et l'utilisation des machines. Les centres d'usinage sont des équipements indispensables dans le traitement automatisé et sont également les machines de base dans les processus de production. systèmes de fabrication flexibles (FMS). Pour améliorer la fonctionnalité des centres d'usinage, on a vu apparaître des centres d'usinage avec des changements automatiques de magasin d'outils, des changements automatiques de tête de broche et des changements automatiques de boîte de broche.

Les centres d'usinage à changement automatique de magasin d'outils ont des capacités de magasin d'outils plus importantes, ce qui facilite l'usinage multi-processus de pièces complexes de type boîte. Les centres d'usinage avec changement automatique de la tête de broche peuvent effectuer des opérations de fraisage horizontal, de fraisage vertical, de meulage et de fraisage indexé. Outre le magasin d'outils, ce type de centre d'usinage dispose également d'un magasin de têtes de broches, qui est changé par robots industriels ou des mains mécaniques.

Les centres d'usinage avec changement automatique de la boîte à broches disposent généralement de boîtes à broches d'ébauche et de boîtes à broches d'usinage fin afin d'améliorer la précision et la portée de l'usinage. La principale différence entre les centres d'usinage et les machines-outils CNC ordinaires est qu'ils peuvent réaliser sur une seule machine des travaux qui nécessiteraient plusieurs machines.

Actuellement, les centres d'usinage disposent d'un magasin d'outils de plus en plus grand, de temps de changement d'outils plus courts, d'une plus grande précision d'usinage et d'une fonctionnalité améliorée. Outre les centres d'usinage développés à partir de fraiseuses CNC (centres de fraisage et d'alésage), des centres de tournage développés à partir de tours CNC ont également vu le jour.

1. Composition des centres d'usinage

Depuis la naissance du premier centre d'usinage au monde en 1958, divers types de centres d'usinage sont apparus avec des structures externes différentes, mais ils sont généralement composés des éléments principaux suivants.

(1) Corps de la machine-outil

Le corps d'un centre d'usinage fait référence à sa structure mécanique, composée du système d'entraînement principal, du système d'entraînement de l'alimentation, du lit, de la colonne et de la table de travail.

Ces composants comprennent des pièces en fonte et des structures en acier soudées. Ils constituent la structure de base du centre d'usinage et doivent supporter la charge statique du centre d'usinage ainsi que la charge de coupe générée pendant l'usinage ; ils doivent donc avoir une rigidité suffisante.

(2) Système CNC

Le système CNC est le centre de contrôle du centre d'usinage et de son âme. Il se compose principalement du système de commande principal, de l'automate programmable (PLC), de l'interface d'entrée/sortie, du clavier et de l'écran. Le système de commande principal est principalement composé de l'unité centrale, de la mémoire et du contrôleur.

Les principaux objets de contrôle du système CNC sont des quantités mécaniques telles que la position, l'angle et la vitesse, ainsi que des quantités physiques telles que la température, la pression et le débit. Ses méthodes de contrôle peuvent être divisées en deux catégories : le contrôle du traitement des opérations de données et le contrôle logique séquentiel.

Le module d'interpolation du contrôleur principal lit le programme de pièce, le traite par décodage et compilation, effectue les calculs d'interpolation de trajectoire d'outil correspondants et contrôle le déplacement de chaque axe de coordonnées de la machine-outil en le comparant aux signaux de retour de position et de vitesse de chaque servo-système de coordonnées.

Le contrôle logique séquentiel est généralement assuré par l'automate, qui coordonne les actions requises dans le processus d'usinage de la machine-outil, émet des jugements logiques sur la base de divers signaux de détection et contrôle le fonctionnement ordonné des différentes parties de la machine-outil.

(3) Système d'asservissement

Le système d'asservissement est la liaison électrique entre le système CNC et le corps de la machine-outil. Il se compose principalement de servomoteurs, de systèmes de commande d'entraînement et de dispositifs de détection de position et de retour d'information. Le servomoteur est le composant d'exécution du système, tandis que le système de commande d'entraînement est la source d'alimentation du servomoteur.

Le signal de commande émis par le système CNC est comparé au signal de retour de position et utilisé comme commande de déplacement. Après amplification de la puissance par le système d'entraînement, il entraîne la rotation du moteur qui, à son tour, entraîne le déplacement de la table de travail ou du porte-outil par l'intermédiaire des dispositifs de transmission mécanique.

(4) Dispositifs auxiliaires

Les dispositifs auxiliaires comprennent principalement le changeur automatique d'outils (ATC), le changeur automatique de palettes (APC), le mécanisme de serrage et de déverrouillage des pièces, la table de travail rotative, les dispositifs de lubrification et de refroidissement, le système d'évacuation automatique des copeaux, le système hydraulique, système pneumatiqueIls sont responsables de l'entretien et de la maintenance du centre d'usinage, du système électrique, des dispositifs de surcharge et de protection, etc. Ils jouent un rôle dans la garantie de l'efficacité du travail, de la précision de l'usinage et de la fiabilité de la sécurité du centre d'usinage.

2. Principe de fonctionnement des centres d'usinage

Pour usiner des pièces sur un centre d'usinage, il faut d'abord se baser sur le dessin de la pièce et, après l'analyse et la conception du processus d'usinage, effectuer les différentes opérations nécessaires pendant le processus d'usinage, telles que le démarrage/arrêt de la broche, le changement de la vitesse de la broche, les paramètres de coupe, la trajectoire d'alimentation, fluide de coupe et le déplacement relatif entre l'outil et la pièce, sont inscrits dans un programme d'usinage à l'aide de codes CNC spécifiques dans un certain format.

Les informations sont ensuite transmises au système CNC par l'intermédiaire d'un clavier ou d'autres dispositifs d'entrée. L'ordinateur du système CNC traite et calcule les instructions de programme reçues, envoie des commandes au système d'asservissement et à d'autres circuits de commande auxiliaires, leur faisant effectuer l'usinage automatique selon la séquence d'action spécifiée, la trajectoire de mouvement de l'outil et les paramètres du processus de coupe dans le programme. Lorsque l'usinage de la pièce est terminé, la machine s'arrête.

Lorsque le centre d'usinage a terminé l'entrée du programme, le débogage et la coupe d'essai de la première pièce, et qu'il entre en production par lots, l'opérateur n'a généralement plus qu'à charger et décharger les pièces, puis à appuyer sur le bouton de démarrage du cycle automatique du programme, et le centre d'usinage peut automatiquement achever l'ensemble du processus d'usinage.

II. Classification et utilisation des centres d'usinage

1. Classification des centres d'usinage

Il existe de nombreuses variétés de centres d'usinage de formes différentes et de multiples méthodes de classification.

En fonction de la précision d'usinage, ils peuvent être divisés en centres d'usinage ordinaires et centres d'usinage de haute précision ; en fonction du nombre d'axes de coordonnées contrôlables et d'axes de coordonnées liés, ils peuvent être divisés en centres d'usinage à trois axes, à quatre axes, à cinq axes et à six axes ; en fonction du nombre et de la fonction des tables de travail, ils peuvent être divisés en centres d'usinage à une table de travail, centres d'usinage à deux tables de travail et centres d'usinage à plusieurs tables de travail, etc.

La méthode de classification commune est basée sur la structure de la machine, généralement divisée en centres d'usinage verticaux, centres d'usinage horizontaux, centres d'usinage à portique et centres d'usinage à cinq faces.

(1) Centre d'usinage vertical

Un centre d'usinage vertical est un centre d'usinage doté d'une broche placée verticalement, ayant généralement trois axes de coordonnées et capable d'une liaison à trois axes. Certains centres d'usinage peuvent même effectuer un contrôle à cinq ou six axes, ce qui permet d'usiner des pièces plus complexes.

La figure 1 montre la vue extérieure d'un centre d'usinage vertical. Sa structure est souvent de type colonne fixe, avec une table de travail rectangulaire sans fonction de rotation indexée, adaptée à l'usinage de pièces de type disque, manchon et plaque. Une table rotative CNC à axe horizontal peut être installée sur la table de travail d'un centre d'usinage vertical pour l'usinage de pièces de type spirale.

Les centres d'usinage verticaux sont pratiques pour le serrage des pièces, faciles à observer, à utiliser et à déboguer les programmes. En outre, les centres d'usinage verticaux ont une structure simple et compacte, un faible encombrement et un prix relativement bas, ce qui explique leur large utilisation.

Cependant, en raison des limitations de la hauteur de la colonne et du dispositif de changement d'outil, les centres d'usinage verticaux ne peuvent pas usiner des pièces très hautes. Lors de l'usinage de cavités ou de surfaces concaves, l'évacuation des copeaux est difficile, ce qui peut gravement endommager les outils et les surfaces usinées et nuire au bon déroulement de l'usinage.

(2) Centre d'usinage horizontal

Un centre d'usinage horizontal est un centre d'usinage dont la broche est placée horizontalement. La figure 2 montre la vue extérieure d'un centre d'usinage horizontal.

Les centres d'usinage horizontaux disposent généralement de 3 à 5 axes de coordonnées, généralement trois axes de coordonnées de mouvement linéaire plus un axe de coordonnées de mouvement rotatif, ce qui permet à la pièce d'être usinée sur les quatre côtés, à l'exception de la surface de montage et de la surface supérieure, après un seul serrage. Par rapport aux centres d'usinage verticaux, ils conviennent mieux à l'usinage de pièces en caisson, en particulier les pièces en caisson dont la position relative doit être précise entre les trous et les surfaces de référence de positionnement ou entre les trous, ce qui permet de garantir facilement la précision de l'usinage.

Les centres d'usinage horizontaux sont peu pratiques pour l'observation pendant le débogage du programme et la coupe d'essai, ainsi que pour la surveillance pendant l'usinage. Le serrage et la mesure de la pièce ne sont pas non plus pratiques, mais l'enlèvement des copeaux est facile pendant l'usinage, ce qui est bénéfique pour la transformation.

Par rapport aux centres d'usinage verticaux, les centres d'usinage horizontaux présentent des caractéristiques telles qu'une plus grande capacité de magasin d'outils, une structure globale plus complexe, un volume et un espace au sol plus importants, et un prix plus élevé. Les centres d'usinage horizontaux sont le type de centre d'usinage le plus répandu.

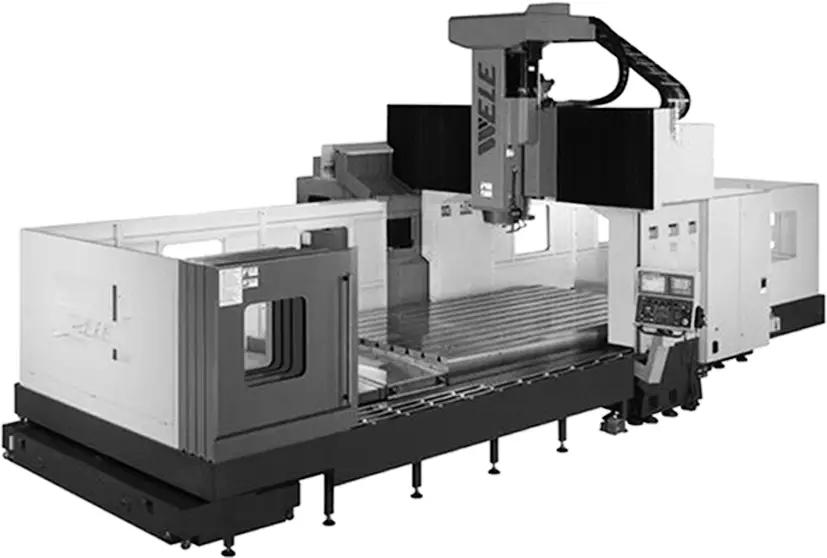

(3) Centre d'usinage à portique

La forme d'un centre d'usinage à portique est similaire à celle d'une fraiseuse à portique, la broche étant généralement placée à la verticale. Outre le dispositif de changement d'outil automatique, il dispose également d'accessoires de tête de broche interchangeables, de fonctions CNC complètes et peut être utilisé à des fins multiples. Elle est particulièrement adaptée au traitement de pièces de grande taille ou de forme complexe, comme le montre la figure 3.

(4) Centre d'usinage à cinq faces

Le centre d'usinage à cinq faces est un centre d'usinage qui combine les fonctions des centres d'usinage verticaux et horizontaux, c'est-à-dire un centre d'usinage composite pour une utilisation à la fois verticale et horizontale, comme le montre la figure 4.

Le centre d'usinage à cinq faces peut réaliser l'usinage des cinq faces, à l'exception de la surface de montage, après une seule installation de la pièce, ce qui améliore considérablement la précision de l'usinage et l'efficacité de la production, avec des avantages économiques significatifs.

Il existe deux types courants de centres d'usinage à cinq faces : l'un où la broche peut tourner de 90° pour réaliser un usinage vertical et horizontal ; l'autre où la broche ne change pas de direction, mais où la table de travail rotative CNC tourne de 90° le long de l'axe X, faisant ainsi pivoter la pièce de 90° pour réaliser l'usinage des cinq surfaces de la pièce.

2. Applications des centres d'usinage

Les centres d'usinage sont coûteux, nécessitent un investissement initial important, ont des coûts de traitement des pièces élevés et exigent des opérateurs de grande qualité. Il est donc nécessaire d'étudier de manière approfondie les pièces qui peuvent être traitées sur des centres d'usinage, en tenant compte de divers aspects tels que les exigences en matière de forme et de précision.

D'une manière générale, les centres d'usinage conviennent pour les pièces aux formes complexes, aux exigences de précision élevées, aux processus multiples et à celles qui nécessitent plusieurs types de machines-outils conventionnelles et de nombreux outils et montages, et qui ne peuvent être terminées qu'après de multiples réglages et ajustements.

(1) Pièces en boîte

Les pièces de type boîte font généralement référence à des pièces comportant plus d'un système de trous, une certaine cavité interne et une certaine proportion de longueur, de largeur et de hauteur. Ces pièces sont courantes dans les industries telles que les machines, l'automobile et l'aérospatiale, comme les blocs moteurs automobiles, les boîtiers de boîtes de vitesses, les poupées de machines-outils, les boîtes à broches, les blocs de moteurs diesel, les boîtiers de pompes à engrenages, etc.

Les pièces de type boîte nécessitent généralement un système de trous multipositions et un usinage plan, ce qui en fait l'un des principaux objets d'usinage pour les centres d'usinage.

Les exigences de tolérance, en particulier les exigences de tolérance géométrique, sont relativement strictes et nécessitent généralement des opérations de fraisage, d'alésage, de perçage, d'alésage, de chanfreinage, de taraudage et d'autres processus. Une seule installation peut réaliser 60% à 95% du contenu du processus des machines-outils conventionnelles, ce qui se traduit par une précision constante des pièces, une qualité stable, des cycles de production considérablement raccourcis et des coûts réduits.

Pour les pièces comportant plusieurs positions d'usinage qui nécessitent plusieurs rotations de la table de travail, on choisit généralement des centres d'usinage horizontaux ; lorsqu'il y a moins de positions d'usinage et que la portée n'est pas importante, on peut choisir des centres d'usinage verticaux pour l'usinage à partir d'une seule extrémité.

(2) Pièces de type disque, manchon et plaque

Les pièces telles que les disques, les manchons ou les arbres avec des rainures de clavette ou des trous radiaux, ou avec des systèmes de trous distribués ou des surfaces incurvées sur la face frontale, par exemple des manchons d'arbre à bride, des arbres avec des rainures de clavette ou des têtes carrées, etc. En outre, il existe des pièces de type plaque avec usinage de trous multiples, telles que divers capots de moteur.

Les centres d'usinage verticaux conviennent aux pièces de type disque, manchon et plaque avec des systèmes de trous répartis ou des surfaces incurvées sur la face frontale, tandis que les centres d'usinage horizontaux peuvent être choisis pour les pièces avec des trous radiaux.

(3) Pièces aux formes structurelles complexes et aux exigences de précision élevées

Les pièces aux formes structurelles complexes comportent souvent plusieurs surfaces d'usinage composées de surfaces courbes complexes, nécessitant généralement un usinage par liaison multicoordonnées, ce qui est généralement difficile, voire impossible, à réaliser sur les machines-outils conventionnelles.

Les surfaces courbes complexes, telles que les surfaces profilées des avions et des automobiles, les roues, les hélices et divers moules de formage de surfaces courbes, occupent une place importante dans l'industrie de la fabrication mécanique, en particulier dans les secteurs de l'aérospatiale, de l'automobile, de la construction navale et de la défense. Les centres d'usinage sont généralement choisis pour traiter ces types de pièces, qui sont également les principaux objets d'usinage pour les machines-outils CNC ordinaires.

Les pièces typiques sont les pièces de type came, les pièces de type roue intégrale et les pièces de type moule. Le choix de centres d'usinage pour le traitement de pièces en petites et moyennes séries avec des exigences de précision élevées permet d'obtenir une bonne précision dimensionnelle et de position de la forme, avec une bonne cohérence dimensionnelle et une qualité stable.

Lors de l'usinage de surfaces courbes complexes, s'il n'y a pas de zones d'interférence ou d'angles morts, les fraises à bout sphérique peuvent être utilisées pour l'usinage en trois coordonnées. Il en résulte une grande précision d'usinage mais une efficacité relativement faible. Si la pièce présente des zones d'interférence ou des angles morts, il est nécessaire d'envisager l'utilisation de machines-outils à quatre ou cinq coordonnées.

L'avantage du changement automatique d'outil dans les centres d'usinage ne peut pas être pleinement exploité lors de l'usinage de surfaces courbes complexes, car l'usinage de ces surfaces passe généralement par des étapes allant du fraisage d'ébauche au fraisage (semi-) de finition, en utilisant moins d'outils, en particulier pour l'usinage d'une seule pièce comme les moules.

(4) Pièces de forme irrégulière

Les pièces de forme irrégulière sont des composants dont la forme extérieure est irrégulière et qui, pour la plupart, nécessitent un usinage mixte à plusieurs endroits avec des points, des lignes et des surfaces, tels que des supports, des bases, des gabarits et des gabarits. Les pièces de forme irrégulière sont généralement peu rigides, le serrage est complexe, elles sont sujettes à des déformations pendant la coupe et il est difficile de garantir la précision de l'usinage.

Si l'on utilise des machines-outils conventionnelles pour l'usinage, les processus sont nombreux, les montages multiples, les temps de traitement longs et il est difficile de garantir la qualité de l'usinage. Dans ce cas, la fonction de concentration des processus des centres d'usinage peut être pleinement utilisée, en adoptant des mesures de processus appropriées pour réaliser la majeure partie ou la totalité du contenu de l'usinage en un ou deux montages dans un temps relativement court.

Lors de l'usinage de pièces de forme irrégulière, plus la forme est complexe et plus les exigences de précision sont élevées, plus les avantages des centres d'usinage peuvent être mis en évidence et utilisés. Lors de l'utilisation de centres d'usinage pour usiner des pièces, le temps consacré à la préparation du processus et à l'édition du programme représente une grande partie du temps de travail total. Par conséquent, pour la production cyclique de pièces par lots, le même programme peut être utilisé plusieurs fois, ce qui raccourcit considérablement le cycle de production.

III. Caractéristiques d'usinage et domaines d'application des centres d'usinage

1. Caractéristiques d'usinage des centres d'usinage

Par rapport aux machines-outils CNC conventionnelles, les centres d'usinage présentent les caractéristiques exceptionnelles suivantes.

(1) Concentration du processus

Les centres d'usinage sont équipés de magasins d'outils et de dispositifs de changement automatique d'outils. Après le réglage d'une pièce unique, le système CNC peut contrôler la machine pour sélectionner et changer automatiquement les outils en fonction des différents processus, modifier automatiquement la vitesse de la broche de la machine, la vitesse d'avance, la trajectoire du mouvement de l'outil par rapport à la pièce, et d'autres fonctions auxiliaires. Il peut exécuter en continu et automatiquement des processus multiples tels que le fraisage, le perçage, l'alésage et le taraudage sur différentes surfaces d'usinage de la pièce, ce qui convient à l'usinage de pièces à surface complexe telles que les cames, les boîtiers, les supports, les plaques de recouvrement et les moules.

(2) Haute précision d'usinage

Comme les autres machines-outils à commande numérique, les centres d'usinage se caractérisent par une grande précision d'usinage. En outre, en raison de la concentration des processus d'usinage, les centres d'usinage évitent les longs flux de processus et réduisent l'interférence humaine, ce qui se traduit par une précision d'usinage encore plus élevée et une qualité d'usinage plus stable.

(3) Forte adaptabilité à l'usinage

Les centres d'usinage ont une forte capacité d'adaptation aux objets à usiner, c'est-à-dire une grande flexibilité. La flexibilité de production des centres d'usinage se traduit non seulement par une réponse rapide à des exigences particulières, mais aussi par la capacité à réaliser rapidement une production par lots, améliorant ainsi la compétitivité du marché.

(4) Réduction de l'intensité du travail et amélioration des conditions de travail

Les centres d'usinage traitent les pièces automatiquement selon des routines préprogrammées, complétant ainsi l'usinage des pièces. Les opérateurs n'ont plus qu'à manipuler le panneau de commande, charger et décharger les pièces, régler les outils, effectuer des contrôles intermédiaires pour les processus clés et observer le fonctionnement de la machine, sans avoir à effectuer de lourdes opérations manuelles répétitives. Cela réduit considérablement l'intensité et la tension du travail et améliore également les conditions de travail.

(5) Efficacité élevée de la production

Les centres d'usinage sont équipés de magasins d'outils et de dispositifs de changement automatique d'outils. Certains centres d'usinage sont également dotés de capacités de changement automatique de poste de travail. Plusieurs processus peuvent être concentrés sur une seule machine, ce qui réduit le temps de préparation des pièces, de mesure et de réglage de la machine, ainsi que le temps de transfert, de manipulation et de stockage des produits semi-finis, raccourcissant ainsi considérablement le temps auxiliaire et améliorant l'efficacité de la production.

(6) De bons avantages économiques

Lorsque l'on utilise des centres d'usinage pour traiter des pièces, le coût de l'équipement alloué à chaque pièce est élevé. Cependant, sa grande efficacité de production, sa grande précision d'usinage et la stabilité de l'usinage réduisent le taux de rebut, et les faibles coûts des équipements de traitement permettent de réduire considérablement les coûts de production, ce qui se traduit par de bons avantages économiques.

(7) Facilite la modernisation de la gestion de la production

L'utilisation de centres d'usinage pour traiter les pièces permet de calculer avec précision le temps de traitement des pièces et simplifie efficacement l'inspection, la gestion des outils et des montages, ainsi que la gestion des produits semi-finis, ce qui contribue à la modernisation de la gestion de la production.

Bien que les centres d'usinage présentent les avantages susmentionnés, ils sont coûteux, techniquement complexes, difficiles à entretenir, ont des coûts de traitement élevés et nécessitent un personnel de gestion et d'exploitation de grande qualité. Par conséquent, il convient de prendre en considération l'ensemble des facteurs afin d'obtenir les meilleurs avantages économiques pour l'entreprise.

2. Domaines d'application des centres d'usinage

Les centres d'usinage sont des machines-outils à haut rendement, à haute précision et hautement automatisées qui présentent de nombreux avantages que les machines-outils ordinaires ne peuvent égaler. Actuellement, la gamme d'applications des centres d'usinage ne cesse de s'étendre. Pour exploiter pleinement les avantages des centres d'usinage, ceux-ci conviennent mieux à l'usinage de pièces présentant les caractéristiques suivantes.

(1) Pièces produites en petites séries et multi-variétés

La flexibilité de production des centres d'usinage se traduit non seulement par une réponse rapide au traitement de pièces spéciales, mais aussi par la capacité à réaliser rapidement une production par lots et à conquérir rapidement des parts de marché.

(2) Pièces de forme et de structure complexes

Certaines pièces ont des formes et des structures complexes qui nécessitent des équipements de traitement coûteux lorsqu'elles sont usinées sur des machines-outils conventionnelles. Même l'utilisation de fraiseuses CNC nécessite de multiples changements d'outils et de montages, alors que l'utilisation d'un centre d'usinage permet de réaliser plusieurs processus tels que le fraisage, le perçage, l'alésage et le taraudage en un seul réglage.

(3) Pièces coûteuses et de haute précision

Certaines pièces sont peu demandées mais chères, et sont des composants critiques qui ne peuvent pas être mis au rebut. Elles nécessitent une grande précision et un temps de production court. Si des machines-outils traditionnelles sont utilisées pour le traitement, plusieurs machines doivent coordonner leur travail et il est facile de fabriquer des produits défectueux en raison de facteurs humains.

En utilisant des centres d'usinage pour le traitement, le processus de production est entièrement contrôlé par des programmes, ce qui permet d'éviter les facteurs d'interférence dans le flux du processus, d'où une efficacité de production élevée et une qualité stable.

(4) Pièces de production répétées de façon cyclique

Certains produits font l'objet d'une demande cyclique et saisonnière. L'utilisation de lignes de production spécialisées ne serait pas rentable. L'utilisation d'équipements ordinaires se traduit par une faible efficacité de traitement et une qualité instable. En revanche, l'utilisation d'un centre d'usinage permet de conserver le programme et les informations connexes une fois que la première pièce a été coupée avec succès. La prochaine fois que le produit est fabriqué, la production peut commencer avec un temps de préparation minimal.

(5) Pièces nécessitant des modifications fréquentes

Lorsque l'objet à traiter change, il suffit de modifier le programme de traitement et d'ajuster les paramètres de l'outil pour traiter les nouvelles pièces. Cela raccourcit considérablement le cycle de préparation de la production et permet d'accélérer le développement de nouveaux produits, l'amélioration des produits et les modifications.

(6) Pièces difficiles à mesurer

Pour certaines pièces difficiles à mesurer, les caractéristiques de haute précision du centre d'usinage lui-même peuvent être pleinement utilisées pour garantir la précision du traitement des pièces.

IV. Structure principale et paramètres techniques des centres d'usinage

1. Composants de la broche

La broche est l'une des pièces importantes d'un centre d'usinage. Sa rigidité et sa précision de rotation affectent directement la qualité de traitement de la pièce à usiner. Le composant broche se compose principalement du boîtier de broche, du moteur de broche, de la broche et des roulements de broche.

Le moteur de broche d'un centre d'usinage utilise principalement des moteurs de broche à courant continu et des moteurs de broche à courant alternatif pour obtenir une variation progressive de la vitesse du mouvement principal. Les actions de démarrage, d'arrêt et de changement de vitesse de la broche sont toutes contrôlées par le système CNC, et la coupe est effectuée par des outils montés sur la broche, qui est le composant de sortie de puissance pour les opérations de coupe.

2. Système de soutien

(1) Lit

Le banc est le fondement de la machine-outil et doit présenter une rigidité statique et dynamique suffisamment élevée ainsi qu'un maintien de la précision. Tout en respectant les exigences globales de la conception, il convient de s'efforcer d'obtenir une structure raisonnable, une disposition appropriée des nervures et de garantir une bonne technologie de traitement à froid et à chaud.

Pour les centres d'usinage par tournage, un banc incliné est généralement utilisé pour améliorer la rigidité. Le lit incliné peut améliorer les conditions de force pendant la coupe, et la section transversale peut former une structure de cavité fermée. Son intérieur peut être rempli de noyaux de boue et de béton comme matériaux d'amortissement, qui dissipent l'énergie des vibrations par l'usure relative pendant les vibrations.

(2) Colonne

La colonne d'un centre d'usinage supporte principalement la boîte à broches et accueille le mouvement de l'axe Z de la broche. La colonne doit présenter une bonne rigidité et une bonne stabilité thermique. Les centres d'usinage utilisent une structure en caisson fermé, avec des plaques internes inclinées pour améliorer la résistance de la colonne à la flexion et à la torsion. L'ensemble de la structure est réalisé par moulage.

(3) Guides

La plupart des centres d'usinage utilisent des guides linéaires à rouleaux. Les guides à rouleaux ont des coefficients de frottement très faibles et de petites différences entre les coefficients de frottement statique et dynamique. Ils assurent un mouvement fluide à faible vitesse sans ramper, ce qui permet d'obtenir une grande précision de positionnement.

Toutefois, cette précision doit reposer sur l'état correct de la base. Dans le cas contraire, les erreurs de hauteur du support vertical entraîneront une déformation latérale de la structure, ce qui modifiera la résistance au frottement sur toute la plage de déplacement et entraînera des erreurs de précision du positionnement.

Dans le passé, lorsque des guides coulissants étaient utilisés, les surfaces de contact des guides nécessitaient un grattage et une mise au point. Lors de l'assemblage, la distorsion des guides pouvait être détectée et corrigée par un ajustement. Avec les guides roulants, il n'y a pas de processus de correction, ce qui rend difficile d'éviter la distorsion du lit ou de la voie causée par l'installation. C'est pourquoi il convient d'utiliser une base de support à trois points.

3. Système d'asservissement

(1) Système d'asservissement de la broche

Avec le développement de la technologie CNC, les machines-outils CNC modernes ont des exigences de plus en plus élevées en matière de transmission de broche. Par exemple, elles nécessitent une vitesse réglable en continu sur une large plage, une large plage de puissance constante et une capacité d'entraînement à quatre quadrants. Pour répondre aux besoins du changement automatique d'outil et de certaines technologies de traitement dans les centres d'usinage, un contrôle d'orientation de haute précision de la broche est nécessaire.

Actuellement, la variation de la vitesse de l'entraînement de la broche se présente principalement sous deux formes : d'une part, le moteur de broche avec variation de vitesse progressive segmentée par engrenage ; d'autre part, le moteur de broche entraînant la broche par l'intermédiaire d'une courroie crantée synchrone ou d'une courroie de transmission. Ce dernier type de moteur de broche est également appelé moteur à large plage ou moteur à coupe lourde, caractérisé par une large plage de puissance constante.

Le contrôle de l'orientation de la broche se divise en deux catégories : l'orientation mécanique et l'orientation électrique. Actuellement, les systèmes CNC nationaux et étrangers de moyenne et haute gamme adoptent tous le contrôle d'orientation électrique.

1) Système d'entraînement de la broche à courant continu.

Les entraînements de broche à courant continu utilisent souvent des méthodes de contrôle de la vitesse par thyristor. Le système d'asservissement de l'alimentation en courant continu est un système de contrôle à double boucle composé d'une boucle de vitesse et d'une boucle de courant pour contrôler la tension d'armature du moteur de la broche à courant continu. Le moteur de la broche utilise un moteur à excitation séparée, dont l'enroulement d'excitation et l'enroulement d'armature sont indépendants l'un de l'autre.

De la valeur minimale à la valeur nominale de la vitesse du moteur, le courant d'excitation reste constant, ce qui permet une régulation de la vitesse en fonction de la tension, qui appartient à la régulation du couple constant. De la valeur nominale à la valeur maximale, le courant d'excitation diminue, ce qui permet de réguler la vitesse en fonction du flux magnétique, ce qui correspond à une régulation constante de la puissance.

2) Système d'entraînement de la broche à courant alternatif.

Avec le développement de la technologie de contrôle de la vitesse du courant alternatif, l'entraînement de la broche des machines-outils à commande numérique adopte désormais principalement la méthode de contrôle du moteur de la broche avec convertisseur de fréquence. Le convertisseur du côté du réseau électrique consiste en un pont triphasé entièrement contrôlé par un circuit de redressement composé de six thyristors. Ce circuit peut fonctionner à l'état de redressement, en fournissant directement de l'énergie au circuit intermédiaire, et peut également fonctionner à l'état d'onduleur, en réalisant la tâche de retour d'énergie vers le réseau électrique.

L'onduleur côté charge est composé de six transistors de puissance avec des diodes de roue libre antiparallèles. Grâce au contrôle de l'ordinateur de champ magnétique, l'onduleur côté charge délivre une tension sinusoïdale triphasée de modulation de largeur d'impulsion (MLI), permettant au moteur d'obtenir le courant de couple et le courant d'excitation requis.

L'amplitude de la tension PWM triphasée de sortie est de 0 à 430 V, avec une plage de réglage de la fréquence de 0 à 300 Hz. Pendant le freinage par récupération, l'énergie du moteur charge le condensateur à travers les six diodes de roue libre du convertisseur. Lorsque la tension du condensateur dépasse 600 V, l'énergie du condensateur est renvoyée au réseau électrique par le biais du régulateur et de l'onduleur côté réseau.

(2) Système d'asservissement de l'alimentation

1) Système d'alimentation servo à modulation de largeur d'impulsion.

La méthode de contrôle de la vitesse par modulation de largeur d'impulsion contrôle le temps de commutation des transistors à haute puissance à l'aide d'un modulateur de largeur d'impulsion. Il convertit le signal de commande de vitesse en une tension rectangulaire d'une certaine fréquence, qui est appliquée aux bornes de l'induit du servomoteur à courant continu. En contrôlant la largeur de l'onde carrée, la tension moyenne aux bornes de l'induit est modifiée, ce qui permet de contrôler la vitesse du servomoteur.

L'unité centrale du système CNC émet une série de signaux d'impulsion par l'intermédiaire de l'interpolateur. Ces impulsions, après avoir traversé le multiplicateur de commande CMR, sont comparées aux impulsions de retour de position. La différence qui en résulte est envoyée au registre d'erreur, puis calculée avec le gain de position et la compensation de décalage, et envoyée au PWM pour la modulation de largeur d'impulsion. Elle est ensuite convertie en D/A ou en tension analogique et envoyée à l'unité de contrôle de la vitesse en tant que signal de contrôle de la vitesse VCMD.

Les impulsions du codeur d'impulsions, après confirmation de l'absence de déconnexion du signal par le détecteur de déconnexion, sont envoyées au détecteur de phase pour déterminer le sens de rotation du moteur en examinant les deux groupes d'impulsions PA et PB.

Un signal provenant du détecteur de phase subit une conversion F/V pour devenir le signal de retour de vitesse TSA ; l'autre sortie passe par le multiplicateur de détection DMR pour devenir le signal de retour de position. Le compteur de points de référence et le signal d'un tour PC sont utilisés pour l'opération de retour de points de référence de la méthode de la grille.

2) Système d'entraînement servo à courant alternatif.

Bien que les systèmes d'asservissement à alimentation en courant continu disposent d'excellentes fonctions de régulation de la vitesse, les moteurs utilisés sont dotés de balais et de collecteurs susceptibles de s'user. De plus, les étincelles produites lors de la commutation limitent la vitesse maximale du moteur.

En outre, les moteurs à courant continu ont des structures complexes, sont difficiles à fabriquer, consomment de grandes quantités de cuivre et de fer et ont des coûts de fabrication élevés. Les moteurs à courant alternatif, en revanche, ne présentent pas ces inconvénients.

Au cours des 20 dernières années, avec l'émergence de nouveaux dispositifs électroniques de grande puissance, les percées dans la nouvelle technologie de conversion de fréquence, la théorie moderne du contrôle et la technologie de contrôle numérique par micro-ordinateur dans les applications pratiques ont favorisé le développement rapide de la technologie des servomoteurs à courant alternatif. Les systèmes d'asservissement à courant alternatif ont complètement remplacé les systèmes d'asservissement à courant continu.

Étant donné que les servomoteurs à courant alternatif utilisent des moteurs synchrones à aimant permanent à courant alternatif, le dispositif d'entraînement à courant alternatif est essentiellement un dispositif d'entraînement de moteur à courant continu à commutation électronique.

4. Magasin d'outils et dispositif de changement automatique d'outils

Les centres d'usinage utilisent des magasins d'outils pour le changement d'outils, qui est actuellement la méthode de changement d'outils la plus répandue dans les centres d'usinage. Avec le magasin d'outils, la machine n'a besoin que d'une seule broche fixe pour contenir les outils, ce qui permet d'améliorer la rigidité de la broche.

Un magasin d'outils indépendant augmente considérablement la capacité de stockage des outils, ce qui permet d'étendre les fonctionnalités de la machine et de mieux isoler les différents facteurs qui affectent la précision de l'usinage.

Le changement d'outil avec un magasin d'outils peut être divisé en deux catégories selon qu'un bras mécanique est impliqué ou non dans le processus : le changement d'outil avec un bras mécanique et le changement d'outil sans bras mécanique. Dans le processus de changement d'outil avec bras mécanique, un bras mécanique retire l'outil fini de la broche, tandis qu'un autre bras mécanique retire simultanément l'outil en attente du magasin d'outils. Ensuite, les deux bras échangent leur position pour terminer le processus de changement d'outil.

Pour le changement d'outils sans bras mécanique, les outils dans le magasin sont stockés parallèlement à la broche, et les outils sont placés dans une position accessible par la broche. Pendant le changement d'outil, la tête de la broche se déplace en position de changement d'outil au-dessus du magasin. En utilisant le mouvement de l'axe Z de la broche, l'outil fini est inséré dans la position vide requise dans le magasin. Ensuite, l'outil en attente dans le magasin tourne en position d'attente. La broche se déplace dans la direction Z pour récupérer l'outil en attente dans le magasin et l'insérer dans la broche.

Les systèmes avec bras mécaniques sont plus flexibles en termes de configuration du magasin d'outils, de position relative par rapport à la broche et de nombre d'outils, avec des temps de changement d'outils plus courts. La méthode sans bras mécaniques a une structure plus simple mais des temps de changement d'outils plus longs.

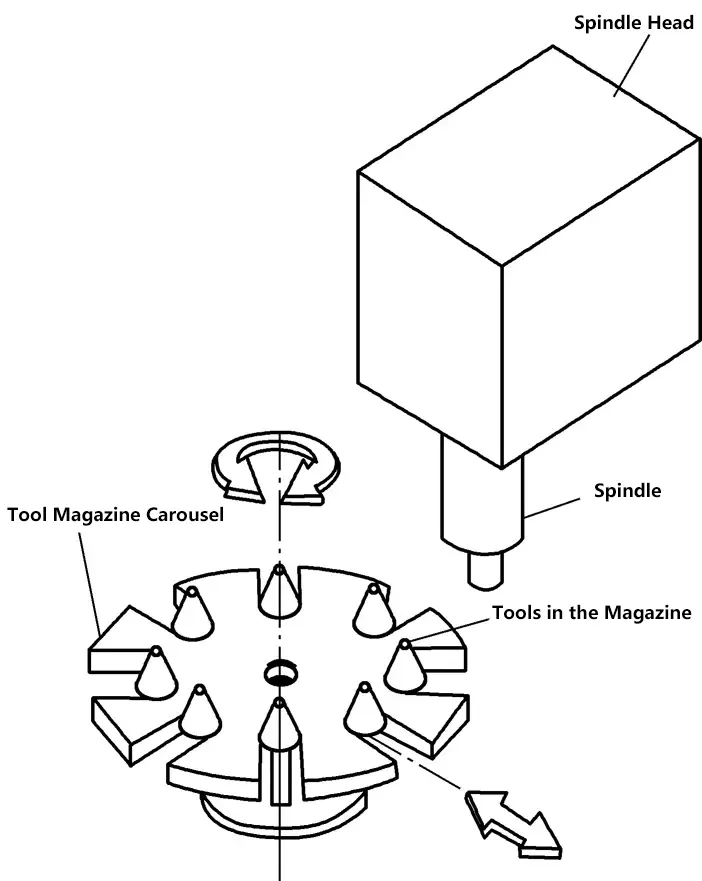

(1) Types de magasins d'outils pour centres d'usinage

Il existe différents types de magasins d'outils, les plus couramment utilisés dans les centres d'usinage étant les magasins à disques et les magasins à chaînes.

Dans la structure en disque (voir figure 5), les outils peuvent être stockés le long de l'axe de la broche, radialement ou à un angle. L'installation axiale des outils est la plus compacte, mais pour que le changement d'outil s'aligne sur la broche, certains outils du magasin doivent être tournés de 90° à la position de changement d'outil.

Pour les magasins d'outils de grande capacité, une structure de type tambour peut être adoptée pour faciliter le stockage et la récupération tout en conservant une structure compacte. Actuellement, de nombreux magasins d'outils sont installés sur le dessus ou le côté de la colonne de la machine, et certains sont installés sur des fondations séparées pour isoler les vibrations causées par la rotation du magasin d'outils.

La structure de base d'un magasin d'outils à chaîne est illustrée à la figure 6. Il a généralement une plus grande capacité d'outils qu'un magasin à disque et une structure plus flexible. La capacité du magasin d'outils peut être augmentée en allongeant la chaîne, ou l'utilisation de l'espace peut être améliorée en pliant et en rembobinant la chaîne. Pour les très grandes capacités d'outils, il est également possible d'adopter des structures à chaînes multiples.

(2) Changeur automatique d'outils pour centres d'usinage

Les changeurs d'outils automatiques peuvent être divisés en cinq formes de base : le type à tourelle, le type à rotation de 180°, le type à insertion rotative, le type à rotation sur deux axes et le type à broche directe. Les outils pour le changement automatique d'outils peuvent être fixés dans des porte-outils spéciaux et, à chaque changement d'outil, le porte-outil est directement inséré dans la broche.

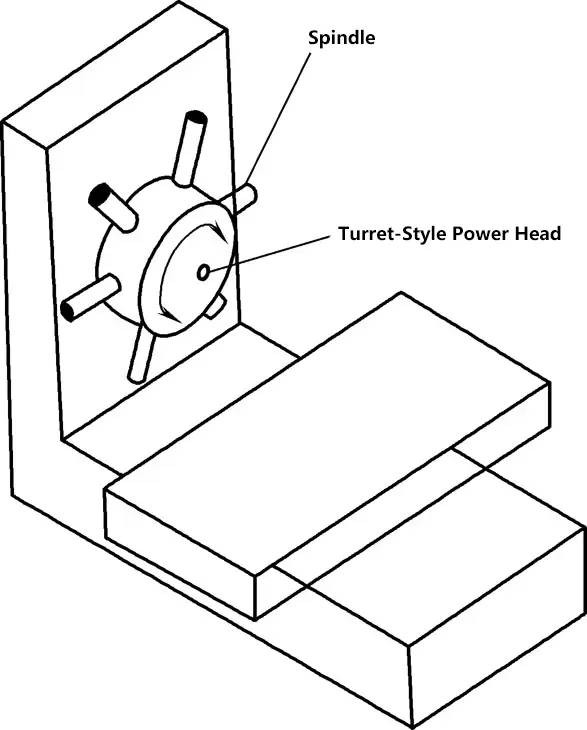

1) Changeur d'outils à tourelle.

L'utilisation d'une tourelle pour changer d'outil est la première forme de changement d'outil automatique. Comme le montre la figure 7, la tourelle est constituée de plusieurs broches connectées à la tête de la fraiseuse (boîte à broches). Avant d'exécuter le programme, les outils sont installés dans les broches et, lorsqu'un outil spécifique est nécessaire, la tourelle tourne jusqu'à la position correspondante.

L'inconvénient de ce dispositif est que le nombre de broches est limité. Lorsqu'il utilise plus d'outils que le nombre de broches, l'opérateur doit retirer les outils utilisés et installer les outils nécessaires pour les programmes suivants. Le changement d'outil par tourelle n'implique pas le démontage de l'outil, mais plutôt le changement simultané de l'outil et du porte-outil, de sorte que cette méthode de changement d'outil est très rapide. Actuellement, les perceuses à commande numérique et d'autres machines utilisent encore des magasins d'outils à tourelle.

2) Changeur d'outils à rotation de 180°.

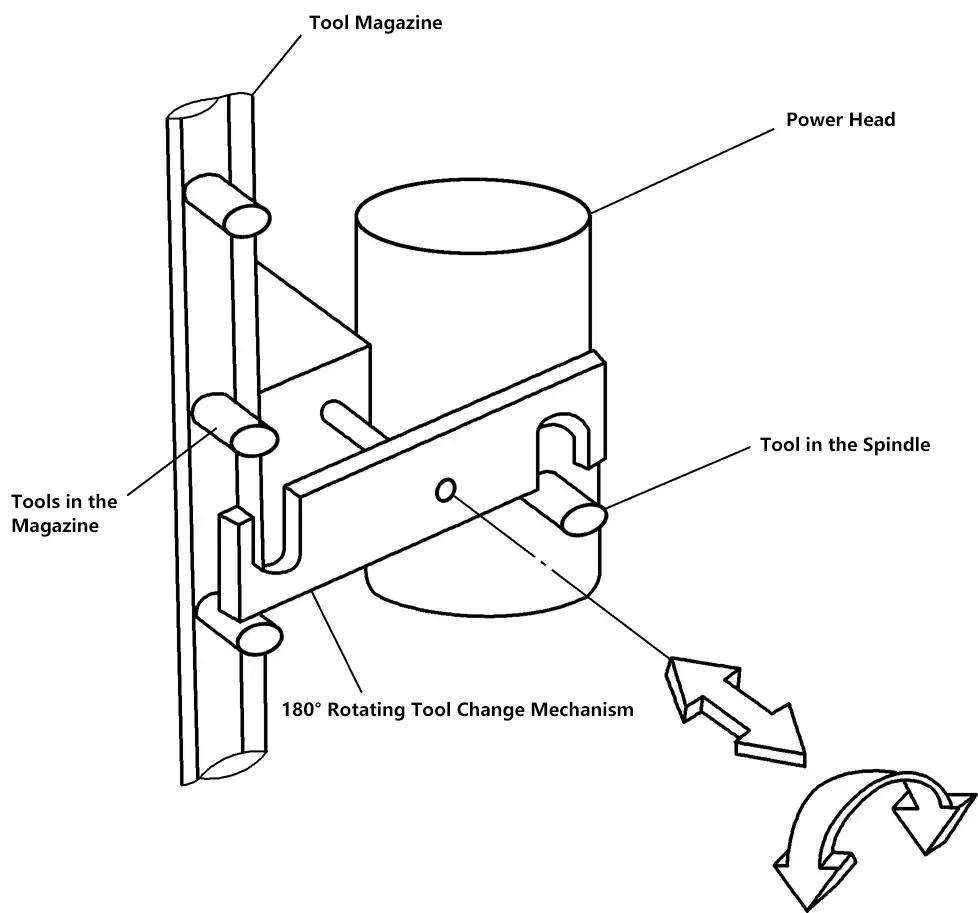

Le changeur d'outils le plus simple est le changeur d'outils à rotation de 180°, comme le montre la figure 8.

Lorsqu'il reçoit une commande de changement d'outil, le système de commande de la machine déplace la broche à la position de changement d'outil spécifiée ; simultanément, le magasin d'outils se déplace à la position appropriée, et le changeur d'outils tourne et s'engage à la fois avec la broche et l'outil dans le magasin d'outils.

Le timon libère l'outil de la broche et le changeur d'outils retire les outils de leurs positions respectives ; le changeur d'outils pivote de 180° et retire l'outil de la broche et l'outil du magasin d'outils.

Pendant que le changeur d'outils tourne, le magasin d'outils réajuste sa position pour recevoir l'outil retiré de la broche ; ensuite, le changeur d'outils installe le nouvel outil dans la broche et l'outil retiré dans le magasin d'outils ; enfin, le changeur d'outils revient à sa position "d'attente" d'origine.

À ce stade, le changement d'outil est terminé et le programme continue à s'exécuter. Le principal avantage de ce changeur d'outils est sa structure simple, le peu de mouvements qu'il implique et la rapidité du changement d'outils ; son principal inconvénient est que les outils doivent être stockés dans un plan parallèle à la broche et que, par rapport aux magasins d'outils montés sur le côté ou à l'arrière, les copeaux et le liquide de coupe peuvent facilement pénétrer dans le porte-outil, d'où la nécessité d'une protection supplémentaire pour les outils.

Les copeaux sur la surface conique du porte-outil peuvent entraîner des erreurs de changement d'outil et même potentiellement endommager le porte-outil et la broche. Certains centres d'usinage utilisent une barre de transfert et placent le magasin d'outils sur le côté.

Lorsqu'une commande de changement d'outil est appelée, la barre de transfert retire l'outil du magasin d'outils, tourne vers l'avant de la machine et se positionne pour s'engager dans le changeur d'outils. Le changeur d'outils à rotation de 180° peut être utilisé pour les machines horizontales et verticales.

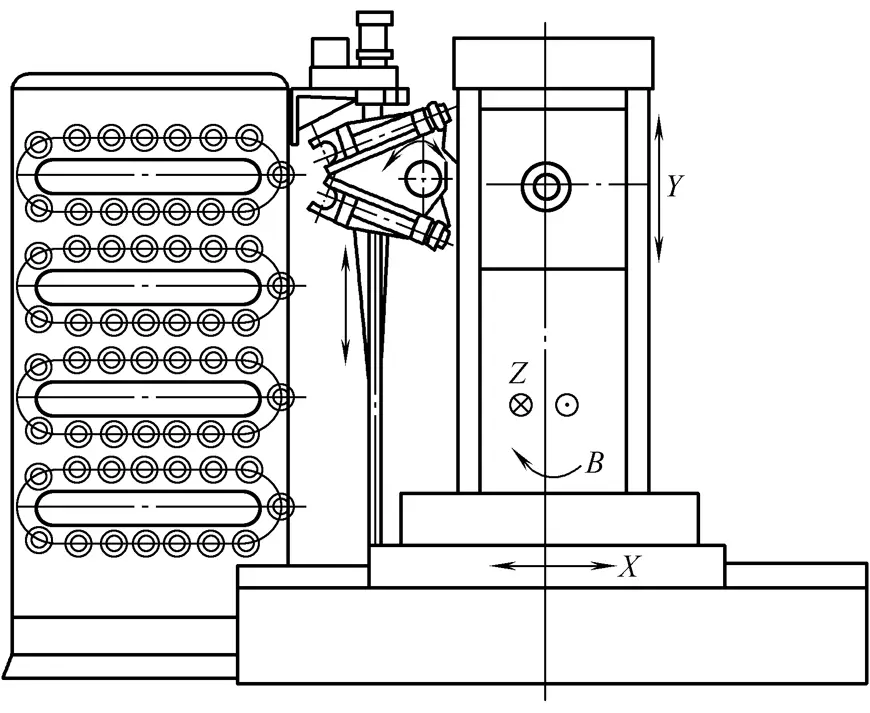

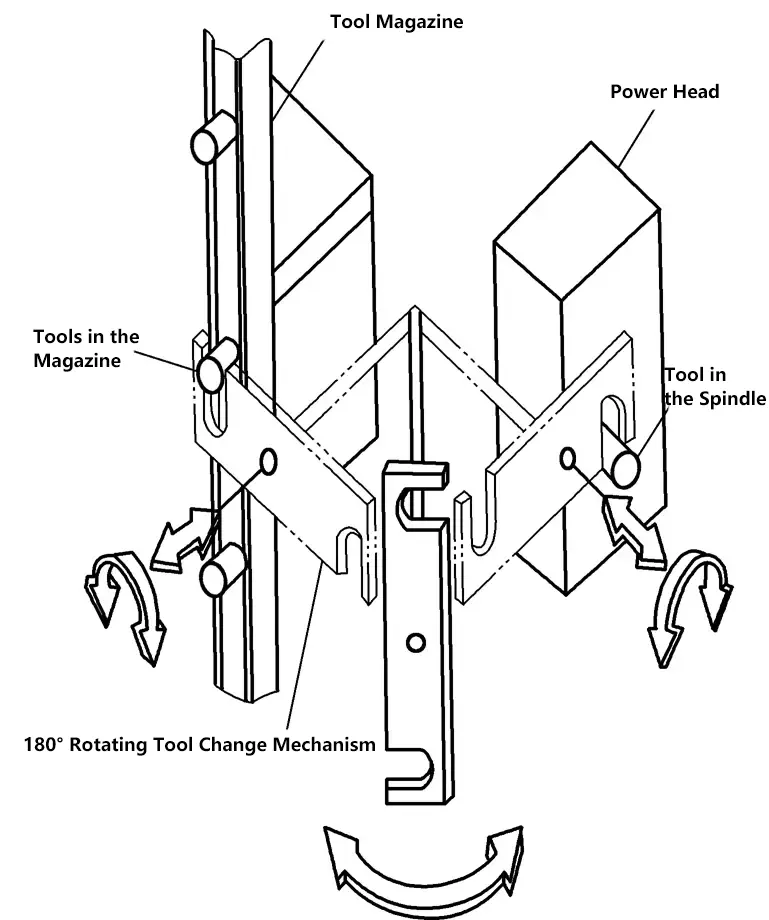

3) Changeur d'outils à insertion rotative.

Il s'agit de l'une des formes les plus couramment utilisées et d'une version améliorée du changeur d'outils rotatif. Le mécanisme d'insertion rotatif est une combinaison d'un changeur d'outils et d'une barre de transfert. La figure 9 montre le principe de fonctionnement d'un changeur d'outils à insertion rotative appliqué à un centre d'usinage horizontal. La conception structurelle de ce changeur d'outils est fondamentalement la même que celle du changeur d'outils à rotation de 180°.

Lorsqu'une commande de changement d'outil est reçue, la broche se déplace jusqu'au point de changement d'outil, le magasin d'outils tourne dans la position appropriée, permettant au changeur d'outils de récupérer l'outil souhaité dans son logement ; le changeur d'outils tourne et sort l'outil du magasin d'outils situé sur le côté de la machine, le changeur d'outils tourne vers l'avant de la machine, où il retire l'outil de la broche, effectue une rotation de 180° et installe le nouvel outil dans la broche.

Pendant ce temps, le magasin d'outils se déplace dans la position appropriée pour recevoir l'outil retiré de la broche ; le changeur d'outils tourne sur le côté de la machine et place l'outil retiré de la broche dans la fente du magasin d'outils.

Le principal avantage de ce dispositif est que les outils sont stockés sur le côté de la machine, ce qui évite que des copeaux n'endommagent la broche ou le porte-outil. Par rapport au changeur d'outils à rotation de 180°, son inconvénient est qu'il y a plus d'actions pendant le processus de changement d'outils, ce qui allonge le temps de changement d'outils.

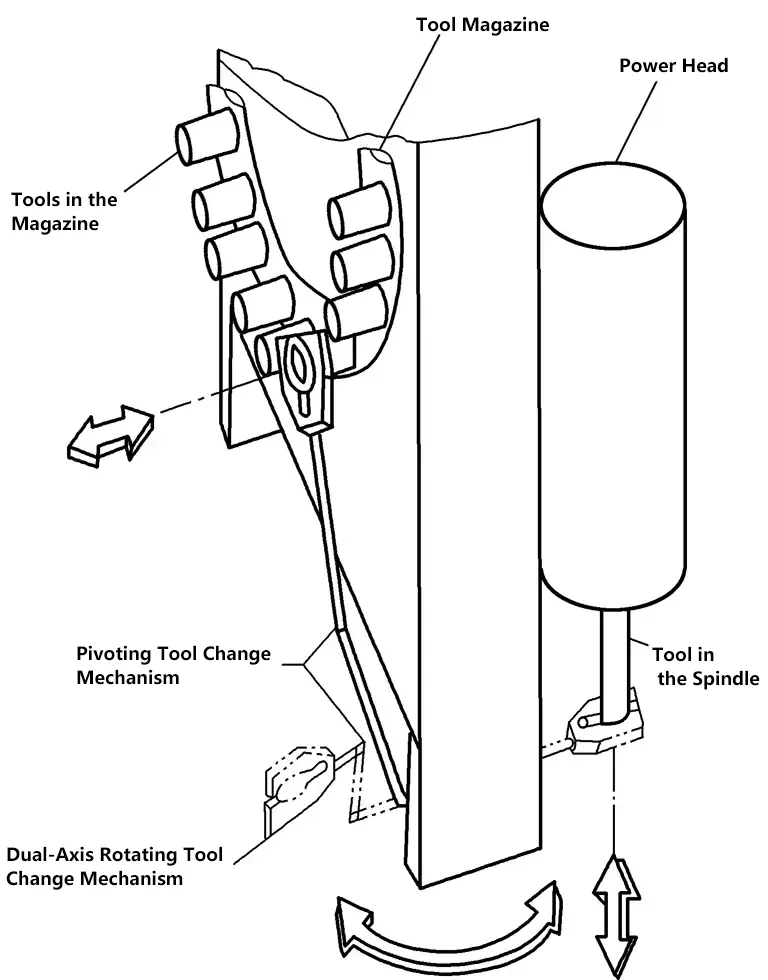

4) Changeur d'outils à deux axes de rotation.

La figure 10 illustre le principe de fonctionnement d'un changeur d'outils à deux axes de rotation. Ce changeur d'outils peut être utilisé avec des magasins d'outils montés sur le côté ou à l'arrière, et ses caractéristiques structurelles conviennent parfaitement aux centres d'usinage verticaux.

Lorsqu'il reçoit une commande de changement d'outil, le mécanisme de changement d'outil commence à se déplacer à partir de la position "d'attente", saisit l'outil dans la broche et le retire, tourne vers le magasin d'outils et renvoie l'outil dans le magasin d'outils ; il récupère ensuite l'outil souhaité dans le magasin d'outils, tourne vers la broche et installe l'outil dans la broche ; enfin, il retourne à la position "d'attente", achevant ainsi le changement d'outil.

Le principal avantage de ce dispositif est que le magasin d'outils est situé sur le côté ou à l'arrière de la machine, ce qui assure une protection maximale des outils. Son inconvénient est de multiplier les transferts et les déplacements d'outils. Ce dispositif dans les centres d'usinage verticaux a été progressivement remplacé par des changeurs d'outils à rotation de 180° et des changeurs d'outils à broche directe.

5) Changeur d'outils à broche directe.

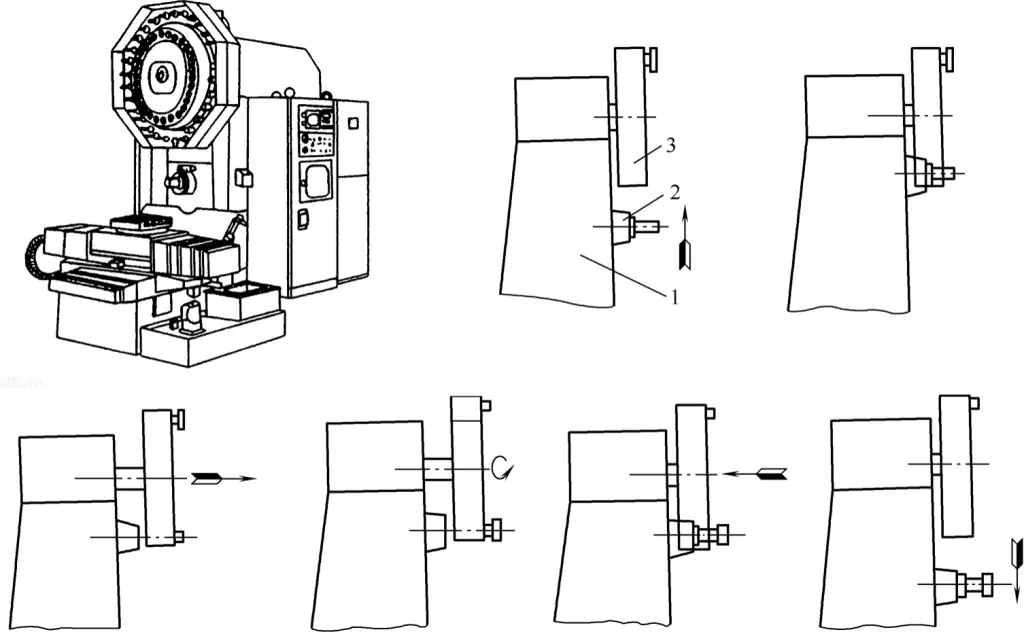

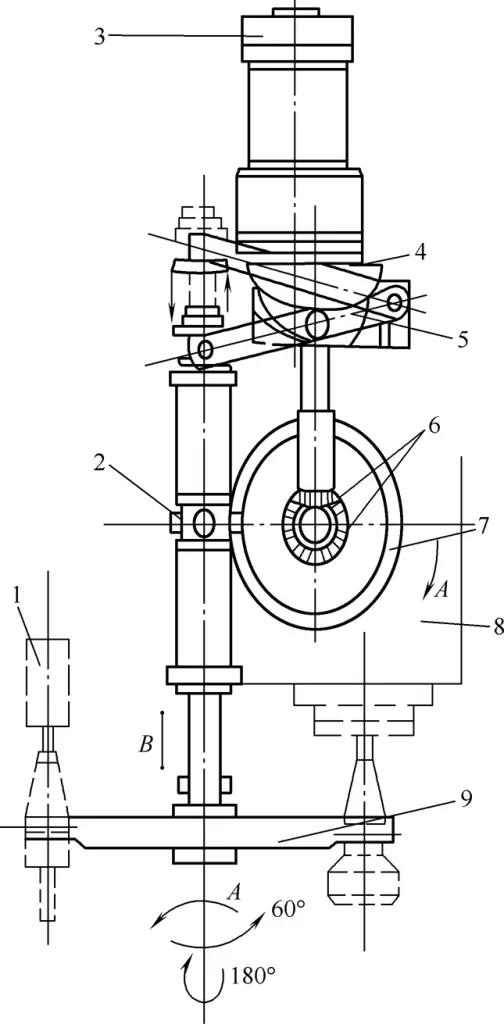

Le changeur d'outils à broche directe est différent des autres formes de changeurs d'outils. Dans ce dispositif, soit le magasin d'outils se déplace directement vers la position de la broche, soit la broche se déplace directement vers le magasin d'outils. La figure 11 montre l'application d'un changeur d'outils à broche directe dans un centre d'usinage horizontal.

1-Colonne principale

Boîte à 2 broches

Magasin de 3 outils

Lors du changement d'outil, la broche se met en position de changement d'outil, le magasin d'outils à disque tourne jusqu'à la position de la fente d'outil requise et déplace l'outil de la position "d'attente" à la position de changement d'outil, en s'engageant dans le porte-outil installé dans la broche.

La barre de traction se rétracte du porte-outil, le magasin d'outils se déplace vers l'avant et retire l'outil ; ensuite, le magasin d'outils tourne pour aligner l'outil requis avec la broche, se déplace vers l'arrière, insère l'outil dans la broche et le fixe ; enfin, le magasin d'outils s'éloigne de la broche, se déplace vers le haut et revient à la position "d'attente", achevant ainsi le changement d'outil.

Pour les centres d'usinage verticaux, les plus petits effectuent généralement les changements d'outils en déplaçant le magasin d'outils ; pour certaines grandes machines, le processus de changement d'outils diffère de ce qui précède, car le magasin d'outils est trop grand pour être déplacé commodément, de sorte que soit la broche se déplace pour retirer et installer les outils, soit un bras robotisé est utilisé pour les changements d'outils.

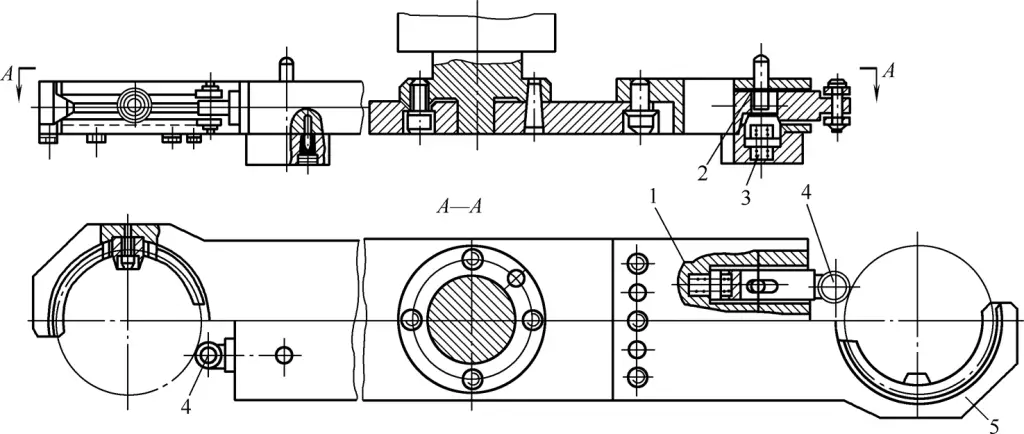

La figure 12 montre la structure d'un bras robotique et d'une pince, et la figure 13 montre le processus de travail d'un changement d'outil robotisé.

1-Porte-outils

2-Axe transversal

3-Moteurs

4-Campe à fente cylindrique (bras vers le haut et vers le bas)

5 leviers

Engrenage à 6 niveaux

Rouleau à 7 cames (rotation du bras)

Boîte à 8 broches

9-Bras de changement d'outils

1,3 printemps

2-Goupille de verrouillage

Broche 4-Actif

5-Grippeur

V. Principales fonctions du système CNC

Les fonctions du système CNC pour les centres d'usinage présentent de nombreuses similitudes avec celles des fraiseuses CNC, mais les systèmes CNC configurés pour les centres d'usinage disposent de fonctions et de commandes plus riches et plus complètes que les fraiseuses CNC.

Les systèmes CNC configurés pour les centres d'usinage produits par différents fabricants varient, mais leurs fonctions de base sont à peu près les mêmes. Les centres d'usinage équipés de systèmes FANUC et SIEMENS sont largement utilisés. À l'exception du changement d'outil, la programmation et le fonctionnement de ces centres d'usinage sont fondamentalement les mêmes que ceux des fraiseuses CNC.

Les fonctions des systèmes CNC comprennent généralement des fonctions de base et des fonctions optionnelles. Les fonctions de base sont des fonctions essentielles du système CNC, tandis que les fonctions optionnelles sont laissées au choix de l'utilisateur en fonction des caractéristiques et de l'utilisation de la machine. Les fonctions varient d'un système CNC à l'autre. Voici une brève description de certaines fonctions, en prenant pour exemple le système FANUC.

1. Fonction de contrôle multi-coordonnées

Le système de commande peut contrôler un certain nombre d'axes de coordonnées, c'est-à-dire le nombre maximum d'axes de coordonnées que le système CNC peut contrôler, y compris les axes linéaires et les axes rotatifs. Les axes de coordonnées linéaires de base sont les axes X, Y et Z ; les axes de coordonnées rotatifs de base sont les axes A, B et C. Le nombre d'axes simultanés fait référence au nombre d'axes de coordonnées que le système CNC peut contrôler pour se déplacer simultanément en fonction des exigences d'usinage.

La fonction de contrôle fait référence au nombre d'axes que l'appareil CNC peut contrôler et peut contrôler simultanément. La fonction de contrôle est l'un des principaux indicateurs de performance d'un dispositif CNC.

Les axes de commande comprennent les axes mobiles et les axes rotatifs, les axes de base et les axes supplémentaires. Plus il y a d'axes contrôlables, en particulier plus il y a d'axes contrôlables simultanément, plus la fonctionnalité du dispositif CNC est importante, plus le dispositif CNC est complexe et plus la programmation est difficile.

2. Fonction de compensation d'outil

La fonction de compensation de l'outil comprend la compensation de la longueur de l'outil et la compensation du rayon de l'outil. La compensation de la longueur de l'outil comprend également la compensation de la géométrie de l'outil et la compensation de l'usure de l'outil.

(1) Fonction de compensation de la longueur de l'outil

La compensation de la longueur d'outil fait référence à la compensation axiale de l'outil, qui augmente ou diminue la position réelle de l'outil dans la direction axiale d'une valeur de décalage par rapport à la valeur programmée. Cette fonction permet non seulement de modifier automatiquement la hauteur de la surface de coupe, mais aussi de réduire les erreurs de réglage axial de l'outil.

(2) Fonction de compensation de l'usure de l'outil

Les outils s'usent au cours de leur utilisation et si la compensation de l'usure de l'outil n'est pas effectuée en temps voulu, la précision d'usinage des pièces diminuera. En ajustant la compensation de l'usure de l'outil tout en maintenant la compensation de la géométrie de l'outil inchangée, la compensation de la longueur de l'outil est indirectement modifiée pour garantir la précision de l'usinage de la pièce.

(3) Fonction de compensation du rayon de l'outil

Grâce à cette fonction, le centre de l'outil peut être automatiquement décalé d'un rayon par rapport au contour de la pièce, ce qui facilite le calcul et la programmation en fonction des dimensions réelles du contour de la pièce pendant la programmation, sans qu'il soit nécessaire de calculer et de programmer en fonction de la trajectoire du centre de la fraise.

Cette fonction peut également être utilisée pour compenser une précision de fabrication insuffisante des fraises en modifiant la valeur de compensation du rayon de l'outil, en élargissant la plage de sélection du diamètre de l'outil et l'erreur admissible pour l'affûtage de l'outil.

La méthode de modification de la valeur de compensation du rayon de l'outil peut également être utilisée pour réaliser un fraisage en couches et un usinage grossier et fin avec le même programme de traitement, ou pour améliorer la précision d'usinage des pièces. En outre, la modification des signes positifs et négatifs de la valeur de compensation du rayon de l'outil peut également être utilisée pour traiter certaines pièces à usiner qui doivent être adaptées les unes aux autres à l'aide du même programme d'usinage.

3. Fonction de cycle fixe

Les cycles fixes sont des séries préprogrammées d'opérations d'usinage typiques stockées en mémoire, qui peuvent être appelées à l'aide de codes G en cas de besoin. L'utilisation des fonctions de cycles fixes peut grandement simplifier la préparation des programmes. Les cycles fixes comprennent des cycles de perçage, des cycles d'alésage, des cycles de filetage, etc.

4. Fonction d'usinage en miroir

L'usinage en miroir est également connu sous le nom d'usinage par symétrie axiale. Pour une pièce symétrique par rapport à l'axe de coordonnées, la fonction d'usinage en miroir permet de n'écrire qu'un ou deux quadrants du programme et d'obtenir les contours des autres quadrants grâce à l'usinage en miroir.

5. Fonction de rotation

Cette fonction permet de faire pivoter le programme d'usinage programmé d'un angle quelconque à l'intérieur du plan d'usinage pour l'exécuter.

6. Sous-programme

Certaines pièces usinées présentent souvent des trajectoires d'usinage géométriquement identiques et, lors de l'écriture des programmes d'usinage, certains segments de programme présentent des séquences fixes et des motifs répétitifs qui apparaissent dans plusieurs programmes.

Pour simplifier la programmation, ces segments de programme d'usinage typiques avec des séquences fixes et des motifs répétitifs peuvent être programmés en tant que sous-programmes dans un certain format, puis introduits dans la mémoire.

Si le programme principal a besoin d'un certain sous-programme pendant l'exécution, il peut appeler ce sous-programme par le biais d'une instruction d'appel de sous-programme dans un format spécifique. Une fois le sous-programme exécuté, il revient au programme principal et poursuit l'exécution des segments de programme suivants.

7. Fonction de programme macro

Les macroprogrammes utilisateur font référence aux sous-programmes qui contiennent des variables. Les macroprogrammes utilisateur permettent d'utiliser des variables, des opérations arithmétiques et logiques et des transferts conditionnels, ce qui rend plus pratique et plus facile l'écriture de programmes pour les mêmes opérations d'usinage. Dans le programme d'usinage, une simple instruction, à savoir l'instruction de macro utilisateur, peut être utilisée pour appeler le macro programme utilisateur.

8. Fonction préparatoire

La fonction préparatoire, également connue sous le nom de fonction G, est utilisée pour spécifier le mode d'action de la fraiseuse CNC. Les instructions de la fonction G se composent du code d'adresse G suivi de deux chiffres.

9. Fonction auxiliaire

La fonction auxiliaire est une opération auxiliaire essentielle dans l'usinage CNC, représentée par le code d'adresse M suivi de deux chiffres quelconques. Les fonctions M peuvent varier d'un système à l'autre. Les fonctions auxiliaires sont utilisées pour spécifier le démarrage et l'arrêt de la broche, l'activation et la désactivation du liquide de coupe, etc.

10. Fonction d'alimentation

La fonction d'avance, également connue sous le nom de fonction F, représente la vitesse d'avance et est indiquée par le code d'adresse F suivi de plusieurs chiffres. La vitesse d'avance réelle peut être réglée à l'aide du bouton d'annulation de la vitesse d'avance situé sur le panneau de commande de la CNC.

11. Fonction de la broche

La fonction de broche du centre d'usinage consiste principalement à spécifier la vitesse de la broche (l'outil). vitesse de coupe) pendant le processus d'usinage. La fonction de broche est représentée par le code d'adresse S suivi de plusieurs chiffres, l'unité étant le r/min. Par exemple, S1000 indique une vitesse de broche de 1000 r/min.

12. Fonction d'affichage graphique

Les dispositifs CNC peuvent être équipés d'un écran cathodique monochrome ou couleur, mettant en œuvre des affichages de caractères et de graphiques par le biais de logiciels et d'interfaces. Ils peuvent afficher des programmes d'usinage, des paramètres, diverses valeurs de compensation, des positions de coordonnées, des informations d'alarme, des trajectoires de mouvement dynamique de l'outil, etc.

13. Fonction de contrôle des opérations

Les centres d'usinage disposent généralement de fonctions telles que l'opération monobloc, la marche à vide, le saut, le verrouillage de la machine, la simulation graphique et l'arrêt d'urgence.

14. Fonction d'alarme d'autodiagnostic

La fonction d'alarme d'autodiagnostic fait référence à la capacité du système CNC à autodiagnostiquer ses erreurs logicielles et matérielles. Cette fonction peut être utilisée pour contrôler si l'ensemble de la machine-outil et l'ensemble du processus d'usinage sont normaux, et déclencher rapidement une alarme en cas d'anomalie, ce qui permet d'identifier rapidement le type et l'emplacement des défauts et de réduire les temps d'arrêt causés par les défauts.

15. Fonction de communication

Les systèmes CNC modernes sont généralement équipés d'interfaces RS232C ou d'interfaces DNC, permettant la transmission de signaux à grande vitesse avec des ordinateurs de niveau supérieur. Les systèmes CNC haut de gamme peuvent également se connecter à INTERNET pour répondre aux exigences du FMS (Flexible Manufacturing System) et du CIMS (Computer Integrated Manufacturing System).

VI. Développement et orientation de la technologie CNC

1. Processus de développement des systèmes CNC

Les machines-outils à commande numérique ont vu le jour aux États-Unis. Depuis l'introduction de la première aléseuse-fraiseuse CNC à trois coordonnées en 1952, les systèmes CNC ont connu deux phases et six générations de développement (voir tableau 1).

La première génération de systèmes CNC utilisait des composants de tubes à vide, qui étaient de grande taille, peu fiables et coûteux. Ils étaient principalement utilisés dans l'industrie militaire et n'étaient pas très répandus, avec de faibles volumes de production.

La deuxième génération est apparue en 1961, avec des systèmes CNC à transistors, qui ont amélioré la fiabilité et réduit considérablement la taille.

La troisième génération a été le système CNC à circuit intégré commercialisé en 1965, qui a permis de réduire considérablement la taille des dispositifs CNC et d'en améliorer sensiblement la fiabilité, ce qui l'a rendu acceptable pour les utilisateurs généraux. Le volume de production et la variété des machines-outils à commande numérique ont connu une évolution significative.

Les trois générations précédentes de systèmes CNC étaient essentiellement des ordinateurs spécialisés, reposant principalement sur le matériel pour mettre en œuvre diverses fonctions de contrôle. Il s'agissait de la première étape, appelée systèmes à commande numérique (CN).

En 1968, les mini-ordinateurs ont été utilisés dans les systèmes CNC, devenant ainsi la quatrième génération de systèmes CNC. L'application des microprocesseurs en 1974 a donné naissance à la cinquième génération de systèmes CNC. En 1990, les systèmes CNC ouverts basés sur des plates-formes PC sont devenus la sixième génération de systèmes CNC.

Les trois dernières générations appartiennent à la deuxième étape, appelée systèmes de commande numérique par ordinateur (CNC).

Tableau 1 Six générations de développement de systèmes CNC

| Historique du développement des systèmes CNC | Année de l'émergence mondiale | Année d'émergence en Chine | |

| Première étape (systèmes NC) | Système CNC à tube à vide de première génération Système CNC à transistors de deuxième génération Système CNC à circuit intégré de troisième génération | 1952 1961 1965 | 1958 1964 1972 |

| Deuxième étape (systèmes CNC) | Système CNC à mini-ordinateur de quatrième génération Système CNC à microprocesseur de cinquième génération Sixième génération de système CNC ouvert basé sur une plate-forme PC (industrielle) | 1968 1974 1990 | 1978 1981 1992 |

2. Tendances de développement de la technologie CNC

Actuellement, la Chine dispose de systèmes CNC avec des droits de propriété intellectuelle indépendants, mais la grande majorité des machines-outils CNC entièrement fonctionnelles utilisent encore des systèmes CNC étrangers. Du point de vue de la machine-outil dans son ensemble, il existe encore un écart considérable par rapport aux homologues étrangers en termes de fiabilité, de précision, de niveau d'automatisation et d'efficacité de la production.

Avec le développement de la science et de la technologie et l'essor des technologies de fabrication avancées dans le monde entier, les exigences en matière de technologie d'usinage CNC sont de plus en plus élevées. Avec le développement de technologies connexes telles que la coupe à ultra-haute vitesse et l'usinage ultra-précis, des indicateurs de performance plus élevés sont requis pour les structures des machines-outils, les entraînements de broche, les systèmes CNC et les systèmes d'asservissement des machines-outils CNC, ce qui a conduit aux sept tendances de développement suivantes dans la technologie des machines-outils CNC.

(1) Haute précision

La haute précision des machines-outils à commande numérique comprend la haute précision géométrique de la machine-outil et la haute précision de l'usinage. Une grande précision géométrique est la base de l'amélioration de la précision de l'usinage. L'aspect le plus important de la précision géométrique est la précision du positionnement. L'amélioration de la précision de positionnement, associée à l'amélioration des caractéristiques structurelles et de la stabilité thermique de la machine, a considérablement amélioré la précision d'usinage des machines-outils à commande numérique.

Par exemple, la précision d'usinage des centres d'usinage s'est améliorée : La précision d'usinage des centres d'usinage est passée de ±0,01 mm à ±0,005 mm, voire plus. Pour atteindre des objectifs de précision plus élevés, les mesures suivantes sont principalement adoptées :

1) Système d'entraînement servo.

L'adoption de servosystèmes numériques à courant alternatif a considérablement amélioré les performances des servomoteurs en termes de précision de positionnement, de vitesse d'avance et d'autres aspects par rapport aux anciens servomoteurs analogiques à courant continu. Il existe même des méthodes d'alimentation servo linéaire dites "sans transmission" qui utilisent des moteurs linéaires pour entraîner directement la table de la machine-outil, ce qui améliore considérablement la précision de l'usinage.

2) Technologie de contrôle par anticipation.

Les systèmes d'asservissement précédents multipliaient l'écart entre la position de commande et la position réelle par le gain de la boucle de position, et le produit était utilisé comme commande de vitesse pour contrôler la vitesse du moteur. Cette méthode présentait toujours une erreur de retard dans le suivi de la position, ce qui entraînait une détérioration des conditions d'usinage lors de l'usinage de coins ou d'arcs.

La commande dite "feedforward" ajoute une méthode de commande de vitesse au système de commande d'origine, ce qui réduit considérablement l'erreur de retard de suivi, améliorant ainsi la précision d'usinage de la coupe d'angle.

3) Technologie de contrôle par compensation non linéaire pour le frottement dynamique et statique des machines-outils.

La non-linéarité des frottements dynamiques et statiques dans les machines-outils peut conduire à la marche à vide. Outre les mesures prises pour réduire le frottement statique dans la structure de la machine, les nouveaux systèmes d'asservissement numériques ont pour fonction de compenser automatiquement la non-linéarité du frottement dynamique et statique dans les systèmes mécaniques.

4) Le développement et l'application généralisée de la technologie de compensation.

Les machines-outils modernes à commande numérique utilisent la fonction de compensation logicielle des systèmes de commande numérique par ordinateur pour effectuer diverses compensations sur le système d'asservissement, telles que la compensation de l'erreur de point fixe du mouvement axial, la compensation de l'erreur de pas de la vis-mère, la compensation du jeu, la compensation de la déformation thermique, etc.

5) Équivalent d'impulsion de haute précision.

L'équivalent d'une impulsion de haute précision peut améliorer la précision et la répétabilité du positionnement.

6) Adoption de dispositifs de détection de position à haute résolution.

Par exemple : les codeurs à impulsions à haute résolution, les circuits de subdivision composés de microprocesseurs intégrés, qui améliorent considérablement la résolution.

(2) Vitesse élevée

L'amélioration de l'efficacité de la production a toujours été l'un des objectifs du développement de la technologie des machines-outils. L'émergence et le développement rapide des machines-outils à commande numérique sont en partie dus à leur efficacité de production nettement supérieure à celle des machines-outils conventionnelles.

Ces dernières années, l'efficacité de production des machines-outils à commande numérique s'est considérablement améliorée, principalement en réduisant le temps de coupe et les temps auxiliaires non liés à la coupe. La réduction du temps de coupe est obtenue en augmentant la vitesse de coupe, c'est-à-dire la vitesse de la broche.

La vitesse de la broche des centres d'usinage est passée de 4000-6000 r/min il y a 10 ans à 8000-12000 r/min actuellement, la vitesse la plus élevée atteignant plus de 100000 r/min. La vitesse de la broche des tours à commande numérique est également passée à 5 000-200 000 tr/min, et la vitesse linéaire des meules est passée à 100-200 m/s.

Selon les dernières statistiques, le temps de coupe des centres d'usinage ne dépasse pas 55% du temps de travail total. Par conséquent, la réduction des temps morts est un moyen important d'améliorer l'efficacité de la production. Le temps hors coupe se compose de deux parties : d'une part, le temps de déplacement rapide, qui est le temps nécessaire pour un mouvement rapide ; d'autre part, le temps auxiliaire, principalement le temps de changement d'outil et le temps de changement de pièce.

Pour réduire le temps de déplacement rapide, il est nécessaire d'augmenter la vitesse de déplacement rapide. Actuellement, la vitesse générale de déplacement rapide est de 20~24m/min, certaines vitesses avoisinent les 30m/min, et la plus rapide peut atteindre 60m/min.

L'apparition des servomoteurs d'alimentation à mouvement linéaire, en particulier, a permis d'augmenter encore la vitesse de déplacement. En outre, pour réduire le temps des actions auxiliaires, il est nécessaire de raccourcir le temps de changement automatique d'outil et de changement automatique de pièce.

Actuellement, le temps de rotation de la tourelle des tours CNC est de 0,4~0,6 seconde, le temps de changement d'outil automatique des centres d'usinage est d'environ 3 secondes, et le plus rapide peut atteindre 1 seconde. Le temps de changement de palette des centres d'usinage a été réduit de 12~20s dans le passé à 6~10s, le plus rapide atteignant 2,5s.

Actuellement, les mesures prises pour améliorer les indicateurs de vitesse portent principalement sur les aspects suivants :

1) Système CNC.

Le microprocesseur est le composant central des systèmes CNC modernes. Des microprocesseurs à bits et à fréquence plus élevés sont utilisés pour améliorer la vitesse de calcul de base du système. Actuellement, il est passé d'une unité centrale de 16 bits à une unité centrale de 32 bits et évolue vers une unité centrale de 64 bits. Les microprocesseurs 32 bits et les structures multi-microprocesseurs sont adoptés pour améliorer la capacité de traitement des données du système, c'est-à-dire pour augmenter la vitesse et la précision des calculs d'interpolation.

2) Configurer un automate intégré puissant et à grande vitesse.

En améliorant la vitesse de fonctionnement de l'automate, il répond aux exigences de l'usinage à grande vitesse des machines-outils à commande numérique. Les nouveaux automates sont dotés d'unités centrales dédiées, avec une vitesse d'exécution des instructions de base atteignant μs/étape, et les étapes programmables peuvent être étendues à plus de 16 000 étapes. La fonction de traitement à grande vitesse de l'API est utilisée pour permettre une combinaison organique entre la CNC et l'API, répondant à diverses exigences de contrôle en temps réel pendant le fonctionnement de la machine-outil CNC.

3) Améliorer le niveau de contrôle multi-axes.

Les nouveaux systèmes CNC sont tous dotés de fonctions de contrôle multi-axes, qui peuvent utiliser la liaison multi-axes pour réaliser l'usinage de surfaces complexes et spéciales, et peuvent également adopter l'usinage simultané multi-outils avec contrôle multi-tourelles.

4) Application des outils de coupe à ultra-haute vitesse.

Actuellement, les outils diamantés et les outils en céramique sont utilisés pour l'usinage à très grande vitesse.

(3) Automatisation élevée

Après l'évolution du système CNC vers un système CNC à microprocesseur, les fonctions du système ont été continuellement étendues, ce qui a permis d'améliorer le niveau d'automatisation des machines-outils à commande numérique.

Outre le changement automatique d'outil et de pièce, des fonctions telles que la gestion de la durée de vie des outils, le remplacement automatique des outils de rechange, la mesure et la compensation automatiques de la taille de l'outil, la mesure et la compensation automatiques de la taille de la pièce, l'ajustement automatique des paramètres de coupe sont apparues successivement, permettant à l'automatisation des machines individuelles d'atteindre un niveau très élevé. Les fonctions de surveillance de l'usure et de la rupture des outils sont également améliorées en permanence.

(4) Haute fiabilité

La fiabilité du fonctionnement des machines-outils à commande numérique dépend principalement de la fiabilité du système de commande numérique et des différents systèmes d'asservissement. Actuellement, les mesures suivantes sont principalement adoptées pour améliorer la fiabilité :

1) Améliorer la qualité du matériel du système CNC.

Sélectionner des puces de circuits à haute intégration, établir et mettre en œuvre une sélection stricte des composants, une fabrication de produits stables et des tests de performance complets.

2) Modularisation, normalisation et universalisation.

Actuellement, les fonctions des systèmes CNC modernes sont de plus en plus puissantes, ce qui permet aux structures matérielles et logicielles du système de se modulariser, de se normaliser et de s'universaliser, ce qui facilite l'organisation de la production, le contrôle de la qualité et la maintenance par l'utilisateur.

(5) Multi-fonctionnalité

1) Les machines-outils à commande numérique adoptent la multifonctionnalité pour améliorer l'utilisation des équipements.

La multifonctionnalité consiste à combiner les fonctions de différentes machines-outils en une seule. Ses représentants typiques sont divers centres d'usinage équipés de mécanismes de changement automatique d'outils (la capacité du magasin d'outils peut atteindre plus de 100 outils), qui peuvent exécuter simultanément des processus multiples tels que le fraisage, l'alésage, le perçage, le tournage, l'alésage, le taraudage et même le meulage sur la même machine-outil.

Pour améliorer encore l'efficacité du travail, les machines-outils CNC modernes (telles que les centres d'usinage à cinq faces) ont adopté la coupe multi-broches et multi-face, c'est-à-dire l'exécution simultanée de différentes opérations de coupe sur différentes parties d'une pièce à usiner.

En outre, le nombre d'axes de contrôle dans les systèmes CNC modernes est en constante augmentation, certains atteignant jusqu'à 31 axes, et le nombre d'axes reliés simultanément a atteint 7. Ces machines-outils ont une plus grande précision d'usinage et peuvent grandement améliorer l'efficacité du travail, économiser de l'espace au sol, réduire la quantité d'équipement et économiser de l'investissement.

2) Bonne fonction de dialogue homme-machine.

Sur une seule machine-outil, le traitement des pièces et l'édition du programme peuvent être effectués simultanément, c'est-à-dire qu'ils ont la fonction d'opération en avant-plan et d'édition en arrière-plan. Les systèmes CNC modernes utilisent un tube cathodique couleur pour l'affichage de la trajectoire bidimensionnelle, et les meilleurs peuvent réaliser une simulation graphique dynamique tridimensionnelle en couleur, affichant la trajectoire d'usinage du code programmé, facilitant le débogage et la modification des programmes de pièces et garantissant la sécurité du processus d'usinage réel.

3) Une fonction de communication plus forte.

L'évolution des machines-outils à commande numérique, qui sont passées du stade de machines autonomes à celui de FMC (Flexible Manufacturing Cell), FMS (Flexible Manufacturing System), puis à celui de la mise en réseau pour former le CIMS (Computer Integrated Manufacturing System), exige que les systèmes à commande numérique soient dotés de fonctions de communication plus puissantes.

La plupart des systèmes CNC sont dotés d'interfaces série longue distance à grande vitesse RS232C et RS422, qui permettent d'échanger diverses données avec des ordinateurs de niveau supérieur en fonction des exigences de format de l'utilisateur. Les systèmes CNC haut de gamme doivent être dotés d'interfaces DNC (Distributed Numerical Control), qui permettent la communication de données entre plusieurs machines-outils CNC et le contrôle direct de plusieurs machines-outils CNC.

Pour s'adapter à l'évolution de la technologie de l'automatisation et répondre aux exigences d'une automatisation de plus en plus poussée des usines et à la nécessité de mettre en réseau différents fabricants et types de machines-outils à commande numérique, les machines-outils à commande numérique modernes ont adopté les réseaux de contrôle industriel MAP (Manufacturing Automation Protocol). La version 3.0 de MAP a été mise en œuvre, créant les conditions pour que les machines-outils CNC modernes puissent entrer dans les systèmes FMS et CIMS.

(6) Automatisation de la programmation de la CNC

La programmation automatique CAM est actuellement la méthode de programmation d'usinage CNC la plus avancée.