I. Traitement des forages

Le perçage est une méthode d'usinage de trous dans une pièce à l'aide d'un foret. Lors de l'usinage d'une pièce sur une perceuse à colonne, la pièce est généralement fixée en place et l'outil tourne (mouvement principal) tout en se déplaçant axialement (mouvement d'avance).

1. Caractéristiques et applications du forage

(1) Caractéristiques du processus

- Le foret coupe dans un état semi-fermé, avec un enlèvement de métal important, ce qui rend l'enlèvement des copeaux difficile.

- Le frottement est important et génère beaucoup de chaleur, ce qui rend la dissipation de la chaleur difficile et la température de coupe élevée.

- Il n'est pas facile d'affûter le foret pour obtenir des arêtes de coupe symétriques, et le diamètre du trou traité s'élargit souvent.

- L'extrusion est sévère, la force de coupe est importante, ce qui provoque facilement un écrouissage de la paroi du trou.

- Le foret est mince et présente un long porte-à-faux, une faible rigidité et est susceptible de dévier au cours de l'usinage.

- La précision du perçage est faible, avec un degré de tolérance de IT13~IT12, et un degré de tolérance de IT13~IT12. rugosité de la surface de Ra12.5~6.3μm.

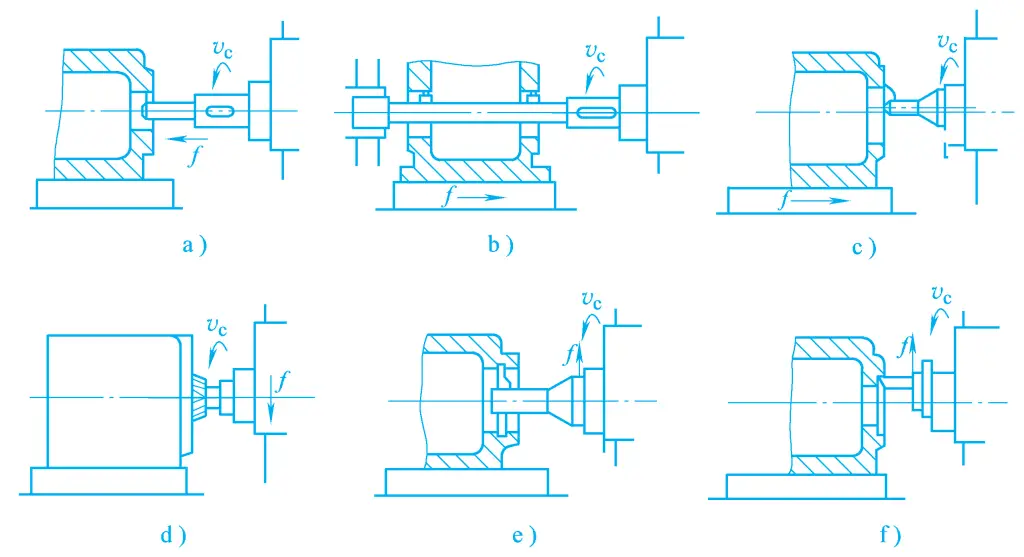

(2) Gamme de processus

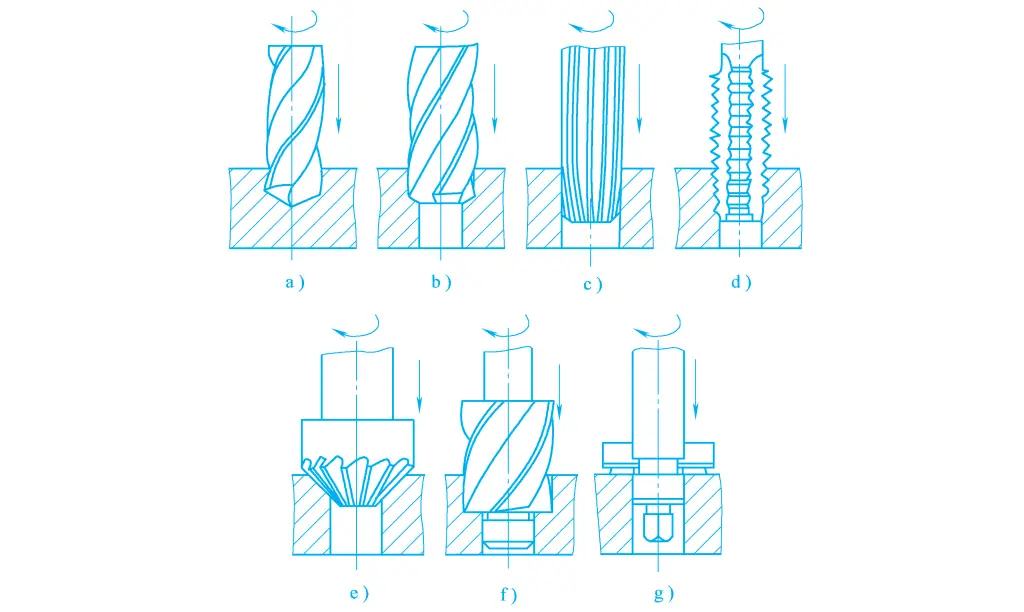

La gamme de procédés de perçage est large. En utilisant différents outils sur la perceuse à colonne, il est possible de percer des trous centraux, de percer, d'aléser, d'aléser, de fileter, d'aléser et de dresser des faces, comme le montre la figure 1. La précision du perçage sur la perceuse à colonne est faible, mais il est également possible de traiter des trous avec des exigences de précision élevées (IT8~IT6, valeur de rugosité de surface de Ra1,6~0,4μm) par le perçage, l'alésage et l'alésage, et de traiter des trous avec des exigences de position à l'aide de dispositifs de fixation.

a) Forage

b) Alésage

c) Alésage

d) Filetage

e)、f) Trou de tête enterré en hafnium

g) Plan en hafnium

2. Machine à percer

Les principaux types de perceuses sont les perceuses d'établi, les perceuses verticales, les perceuses radiales, les perceuses spécialisées, etc. Les deux types de machines de forage les plus utilisés sont présentés ci-dessous.

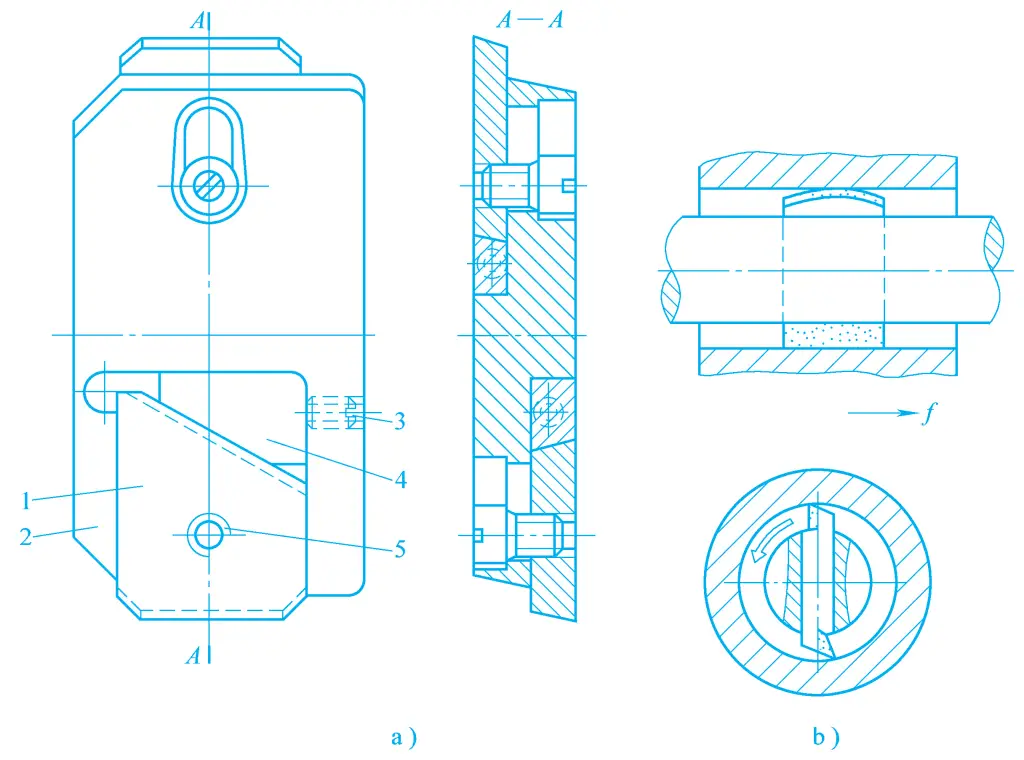

(1) Machine de forage vertical

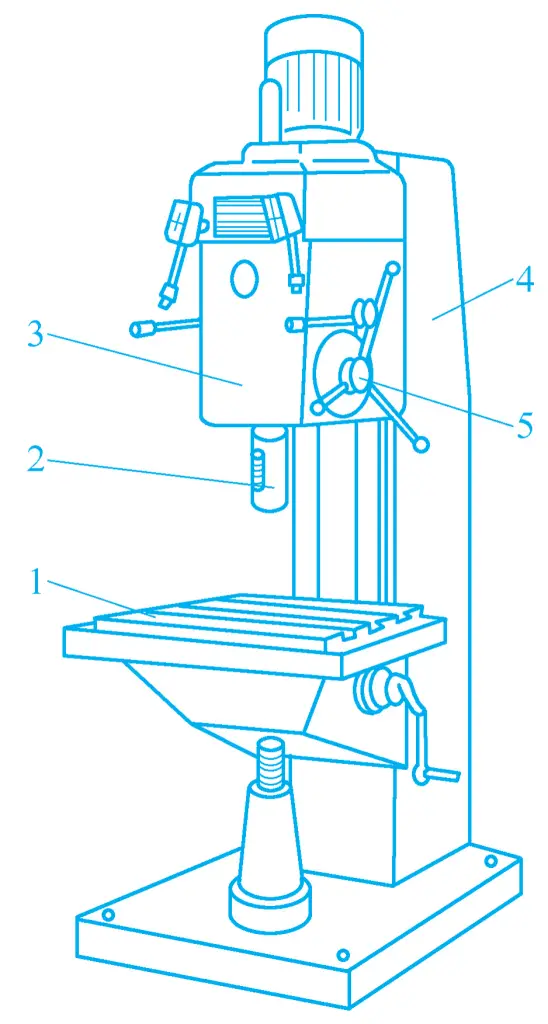

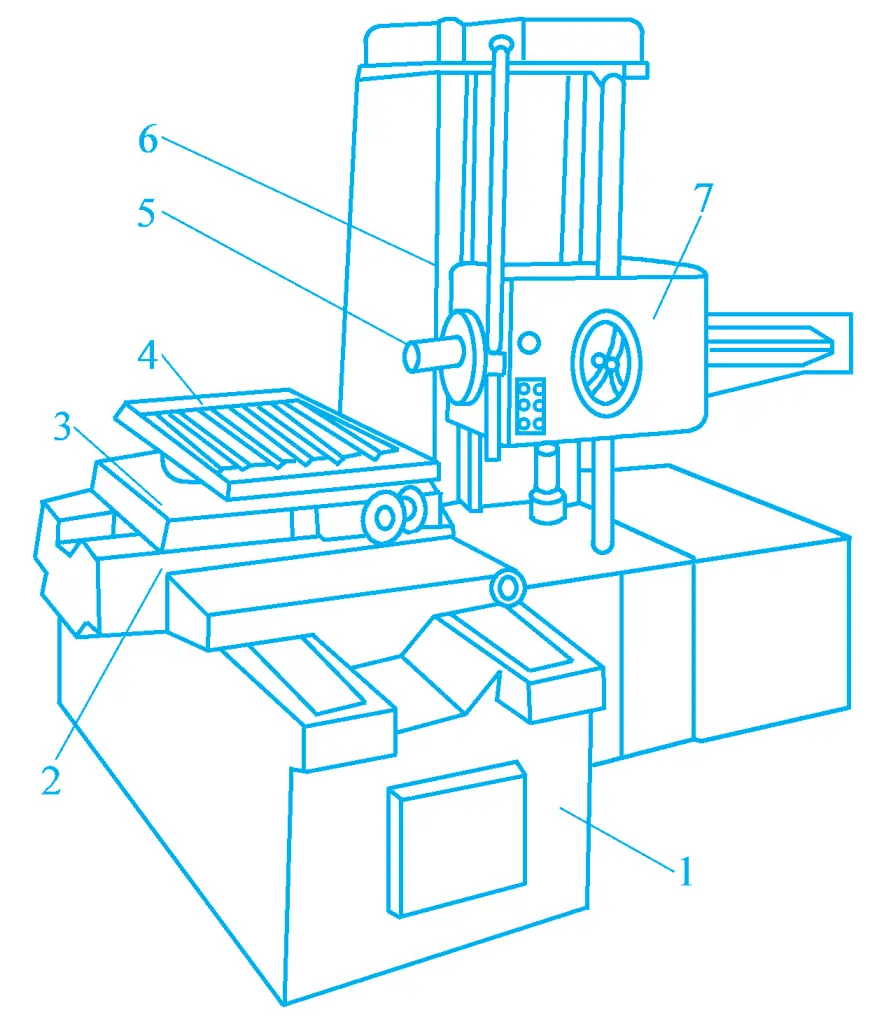

Les perceuses verticales sont divisées en trois séries : les perceuses verticales cylindriques, les perceuses verticales à colonne carrée et les perceuses verticales multiaxes réglables. La figure 2 montre une perceuse verticale à colonne carrée, dont la broche est disposée verticalement, avec une position fixe dans la direction horizontale, et la position du trou à traiter doit être trouvée en déplaçant la pièce à usiner.

1-Table de travail

2-Broche principale

3-Chef de file

4 colonnes

5-Mécanisme de fonctionnement

La boîte à broches 3 et la table de travail 1 sont toutes deux montées sur les rails de guidage verticaux de la colonne carrée 4 et peuvent être réglées en position pour accueillir des pièces de différentes hauteurs. Une fois la position réglée, leurs positions relatives ne bougent pas pendant le traitement. En plus du mouvement rotatif principal, la broche se déplace également axialement pour le mouvement d'avance.

En utilisant le mécanisme de commande 5 monté sur la boîte à broches 3, il est possible de soulever rapidement et d'alimenter manuellement la broche, ainsi que d'engager et de désengager l'alimentation motorisée. Le changement du sens de rotation de la broche est obtenu par la rotation avant et arrière du moteur. Ce type de perceuse a une faible productivité et est principalement utilisé pour le traitement de pièces uniques et de petites séries de pièces moyennes et petites.

(2) Machine de forage radial

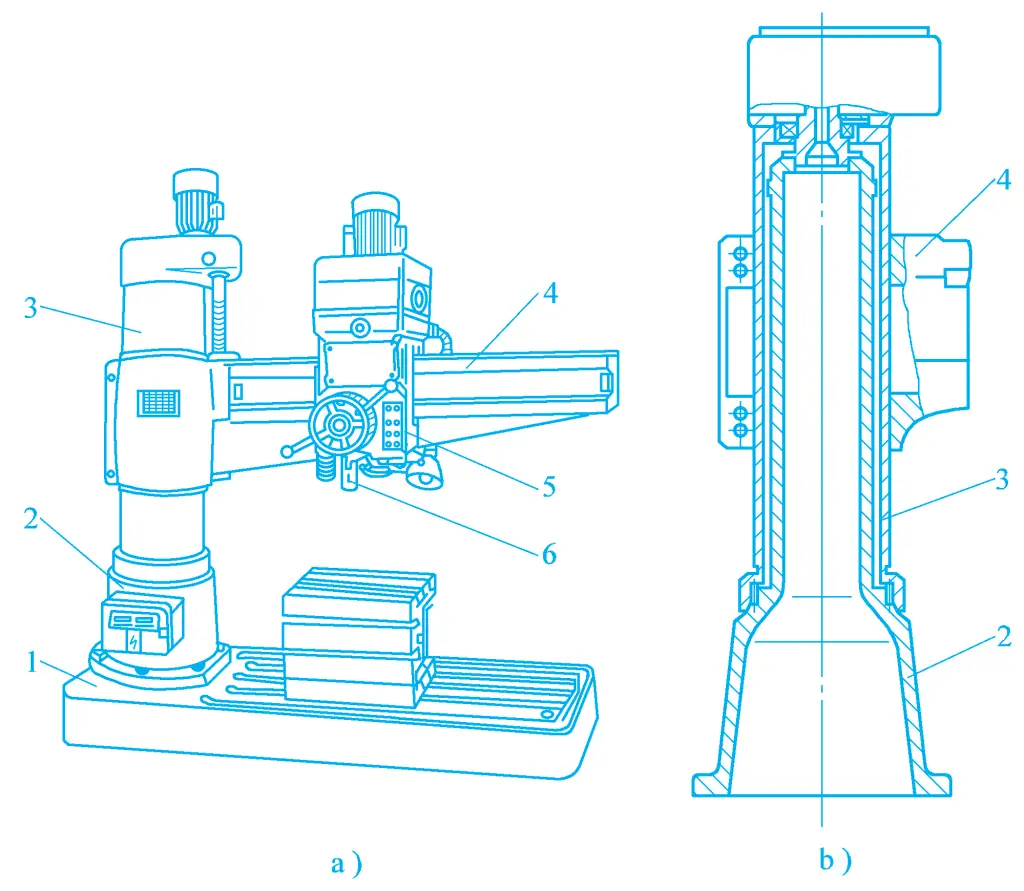

Lors du perçage de trous dans de grandes pièces, il est souhaitable que la pièce reste immobile tandis que la broche de la perceuse peut être réglée dans n'importe quelle position. La figure 3a montre la forme extérieure d'une perceuse radiale. La base 1 est équipée d'une colonne divisée en deux couches : la colonne intérieure 2 est fixée sur la base 1, et la colonne extérieure 3 est soutenue par des roulements et peut tourner autour de la couche intérieure, comme le montre la figure 3b. Le bras 4 peut se déplacer de haut en bas le long de la colonne extérieure 3, et la boîte à broche 5 peut se déplacer horizontalement le long du guide du bras.

a) Forme extérieure

b) Structure des colonnes

1-Base

2-Colonne intérieure

3-Colonne extérieure

4-bras

Boîte à 5 broches

6 broches

Ainsi, la position de la broche 6 peut être réglée facilement. Pour empêcher la broche de se déplacer horizontalement pendant le traitement, la machine de perçage radial est équipée de mécanismes de serrage entre la boîte à broche et le bras, la colonne extérieure et la colonne intérieure, et le bras et la colonne extérieure. La pièce à usiner peut être serrée sur la table de travail ou, si la pièce à usiner est grande, la table de travail peut être retirée et la pièce à usiner directement montée sur la base. Les perceuses radiales sont largement utilisées pour le traitement de pièces de grande et moyenne taille.

3. Perçage

Les forets utilisés dans les opérations de perçage sont des outils de coupe de taille fixe, qui peuvent être divisés en forets plats, forets hélicoïdaux, forets pour trous profonds et forets centraux en fonction de leurs caractéristiques structurelles et de leurs utilisations, avec des diamètres de perçage allant de 0,1 à 100 mm, et une large gamme de profondeurs de perçage. Les opérations de perçage sont largement utilisées pour l'usinage grossier des trous et peuvent également être utilisées pour l'usinage final des trous non critiques.

Le foret hélicoïdal est le foret le plus utilisé dans la production, et son application est présentée ci-dessous.

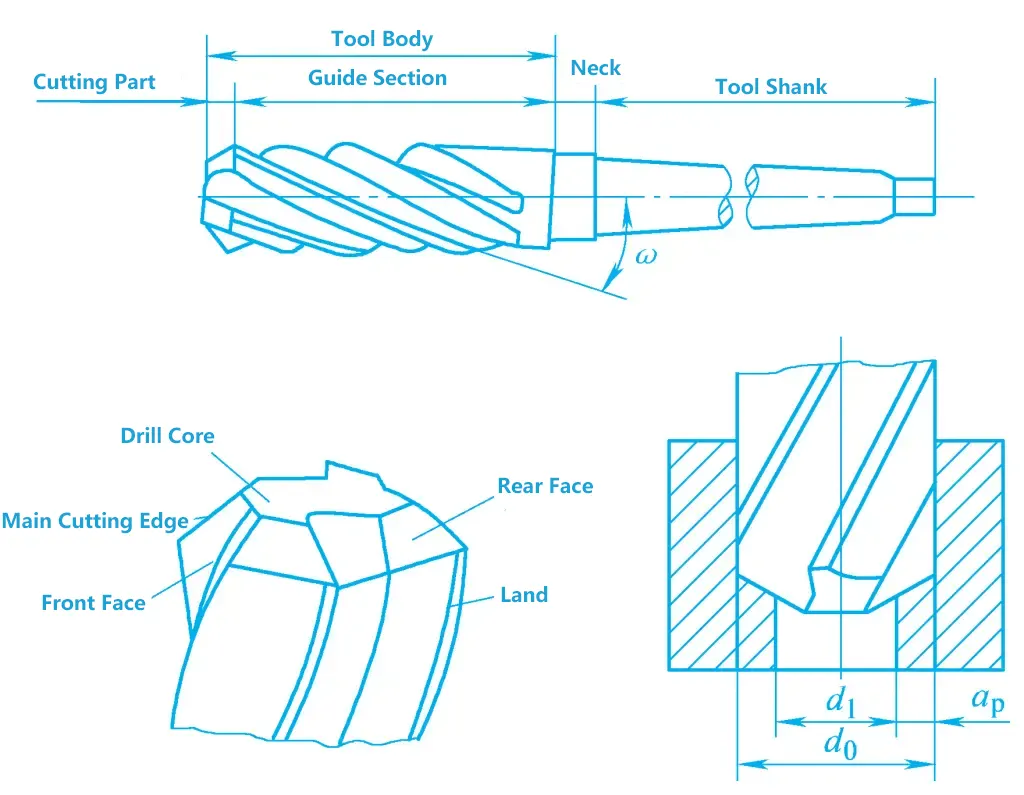

(1) Composition du foret hélicoïdal

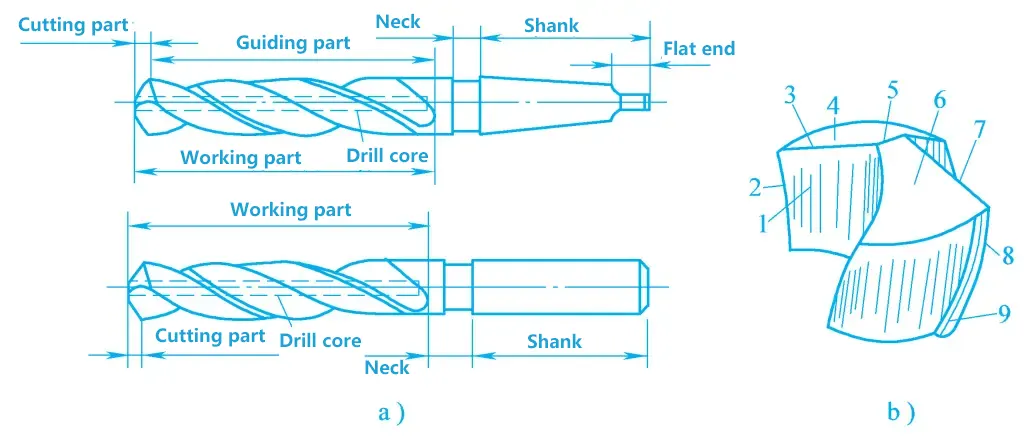

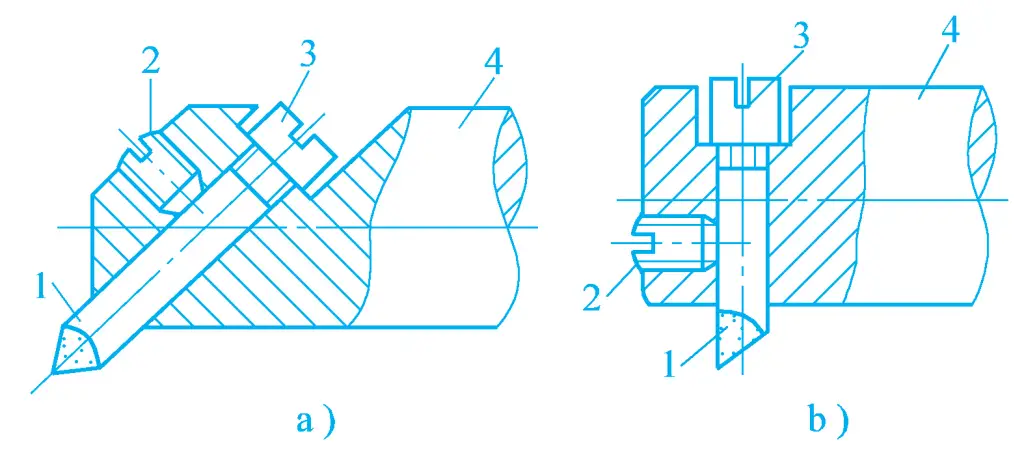

Le foret hélicoïdal standard, comme le montre la figure 4, se compose d'une tige, d'un col et d'une partie travaillante.

a) Structure générale du trépan

b) Partie coupante du foret

1-Front

2, 8 - Arête de coupe secondaire (arête biseautée)

3, 7 - Arête de coupe principale

4, 6-Arrière principale

5-Arête transversale

9- Arrière secondaire

1) Tige.

La tige est la partie de maintien du foret hélicoïdal, disponible en version droite ou conique, utilisée pour transmettre le couple lors du perçage. Les queues droites sont principalement utilisées pour les petits forets hélicoïdaux d'un diamètre inférieur à 12 mm, généralement montés sur la broche à l'aide d'un mandrin de perçage.

Les queues coniques sont utilisées pour les forets hélicoïdaux de plus grand diamètre, qui peuvent être insérés directement dans le trou conique de la broche ou à travers une douille conique dans le trou conique de la broche. La queue plate du foret à queue conique peut être utilisée pour transmettre le couple et retirer facilement le foret.

2) Cou.

La rainure du col est la rainure de rétraction lors de l'affûtage de la tige du foret. Les spécifications et la marque d'usine du foret hélicoïdal sont gravées au fond de la rainure.

3) Pièce de travail.

La partie fonctionnelle de la perceuse hélicoïdale se compose de la partie coupante et de la partie de guidage.

La partie coupante effectue le travail de coupe et se compose de deux fronts, d'un arrière principal, d'un arrière secondaire, d'une arête de coupe principale, d'une arête de coupe secondaire et d'une arête transversale. L'arête transversale est l'arête formée par l'intersection de deux arêtes principales, et l'arête secondaire est constituée des deux bandes d'arête du foret hélicoïdal, qui travaillent à l'opposé de la paroi du trou (surface traitée) de la pièce à usiner.

La pièce de guidage sert de guide lorsque la pièce de coupe s'enfonce dans la pièce à usiner, et constitue également la pièce de rechange de la pièce de coupe. Pour réduire le frottement entre la pièce de guidage et la paroi du trou, son diamètre extérieur est rectifié avec une conicité inversée. En même temps, pour maintenir une résistance suffisante du foret hélicoïdal, il faut qu'il y ait un noyau de forage, qui forme un cône positif dans la direction de la tige du foret.

(2) Méthodes de forage avec un foret hélicoïdal

Il existe principalement six méthodes de forage avec un foret hélicoïdal :

1) Perçage à la position marquée.

Au début du forage, il convient d'effectuer un forage d'essai, qui consiste à percer un trou peu profond (environ 1/4 du diamètre du trou) avec la pointe du foret au niveau de la marque centrale du trou, puis à vérifier si le centre du trou est correct et à apporter des corrections en temps utile si des écarts sont constatés.

Lors du perçage de trous traversants, réduisez la vitesse d'avance lorsque le trou est sur le point d'être percé, afin d'améliorer la qualité du perçage et d'éviter que les mèches de petit diamètre ne se cassent. Lors du perçage de trous borgnes, veillez à contrôler la profondeur de perçage, généralement en ajustant le bloc de butée de profondeur sur la perceuse à colonne ou en faisant des marques, etc.

2) Forer des trous profonds.

Lorsque la profondeur du trou dépasse trois fois son diamètre, il convient de rétracter fréquemment le trépan afin d'éliminer les copeaux et de le refroidir, faute de quoi il risque de se colmater ou de s'user excessivement, voire de se briser, ce qui affectera la qualité du trou.

3) Perçage sur des matériaux durs.

La vitesse de perçage ne doit pas être trop élevée, l'avance manuelle doit être uniforme, en particulier lorsque le trou est sur le point d'être percé, il faut veiller à réduire la vitesse et l'avance de manière appropriée.

4) Perçage de trous de plus grand diamètre.

Lorsque le diamètre du trou est important (généralement supérieur à 30 mm), il doit être percé en deux étapes. Il faut d'abord percer avec un foret de 0,6~0,8 fois le diamètre du trou, puis percer jusqu'au diamètre requis. Cela permet non seulement de réduire la résistance axiale du foret, mais aussi d'améliorer la qualité du perçage.

5) Perçage de trous dans des matériaux plastiques à haute élasticité.

Lors du perçage de matériaux présentant une bonne plasticité et une grande ténacité, la rupture des copeaux devient souvent un problème majeur affectant le traitement, tel que l'encrassement du foret par les copeaux, affectant la qualité de la pièce à usiner ; ne favorisant pas l'entrée des copeaux dans le foret. fluide de coupe dans la zone de coupe, réduisant la durée de vie du trépan, affectant la sécurité des opérateurs et du système de traitement, etc.

Lorsque de tels problèmes surviennent, ils peuvent être améliorés en modifiant l'angle géométrique du trépan, en réduisant la vitesse de rotation de l'outil et en augmentant la vitesse de rotation de l'outil. vitesse de coupeL'utilisation de l'outil de forage peut se faire de différentes manières : en augmentant la vitesse d'avance, en rétractant le foret en temps voulu pour l'élimination des copeaux et le refroidissement, etc.

6) Perçage sur une surface inclinée.

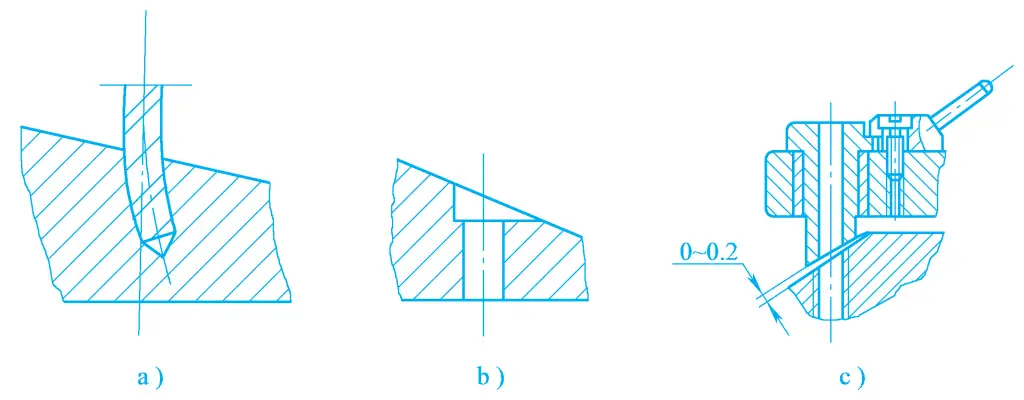

Lors d'un forage sur une pente, la force radiale provoquée par la pente fait souvent dévier le trépan, ce qui entraîne une déviation de l'axe du trou (voir figure 5a), voire une rupture du trépan. Pour éviter que le trépan ne dévie, un plan peut être alésé sur la pente avant le forage (voir figure 5b), ou un manchon de forage spécial peut être utilisé pour guider le trépan, afin d'augmenter la rigidité du trépan et la précision du travail (voir figure 5c).

Lors du forage, le trépan doit être refroidi et lubrifié. Les pièces en acier sont souvent lubrifiées à l'émulsion ou à l'huile de machine, les pièces en fonte sont généralement lubrifiées au kérosène et les pièces en métaux non ferreux sont lubrifiées à l'émulsion ou à l'huile de machine. métaux souvent à l'aide d'émulsion ou de kérosène.

4. Alésage et forage

(1) Alésage

L'alésage est généralement utilisé pour agrandir les trous qui ont été coulés, forgés ou percés. L'alésage peut être utilisé comme processus de pré-usinage avant l'alésage ou la rectification des trous, ou comme processus d'usinage final pour les trous ayant des exigences de précision moindres, généralement utilisés pour les trous dont le diamètre est compris entre 10 et 100 mm. La surépaisseur d'usinage pour l'alésage est de 0,5 à 4 mm.

Les outils d'alésage courants comprennent les forets hélicoïdaux et les alésoirs. Les forets hélicoïdaux sont généralement utilisés pour l'alésage des pièces, tandis que les alésoirs sont utilisés pour la semi-finition des trous avec des volumes de production plus importants.

La structure d'un alésoir est illustrée à la figure 6. L'alésoir est similaire au foret hélicoïdal, mais la principale différence réside dans le fait que l'arête de coupe principale comporte souvent 3 ou 4 lames, ce qui permet un meilleur guidage ; l'arête de coupe principale ne passe pas par le centre, sans lame transversale, ce qui permet d'éviter les effets négatifs de la lame transversale sur la coupe ; la rainure hélicoïdale est moins profonde et le diamètre de l'âme du foret est plus grand, de sorte que la résistance du corps de l'outil est plus élevée et la rigidité est meilleure, ce qui permet d'augmenter le volume de coupe lors de l'alésage.

En raison des caractéristiques susmentionnées de l'alésoir, la qualité d'usinage de l'alésage est meilleure que celle du perçage et la productivité est plus élevée. L'alésage a un certain effet correcteur sur la déviation de l'axe des trous moulés, des trous percés et d'autres trous pré-usinés. Le degré de tolérance dimensionnelle de l'alésage est généralement de l'ordre de IT10, et la valeur de la rugosité de surface peut atteindre Ra6.3~3.2μm.

À l'exception des matériaux en fonte et en bronze, il convient d'utiliser un liquide de coupe pour l'alésage des autres matériaux, l'émulsion étant la plus couramment utilisée.

(2) Ennuyeux

L'alésage fait référence à l'usinage de trous cylindriques fraisés, de trous coniques fraisés et de faces d'extrémité de bossage sur des trous pré-usinés. Les outils utilisés pour l'alésage sont collectivement appelés forets d'alésage et sont généralement fabriqués en acier rapide.

Les forets d'alésage destinés à l'usinage des faces frontales des bossages de grand diamètre peuvent utiliser des plaquettes réaffûtables en alliage dur ou des plaquettes indexables, fixées sur le corps de l'outil par brasage ou par serrage mécanique. Le poteau de guidage du foret assure la coaxialité du trou fraisé alésé avec le trou d'origine.

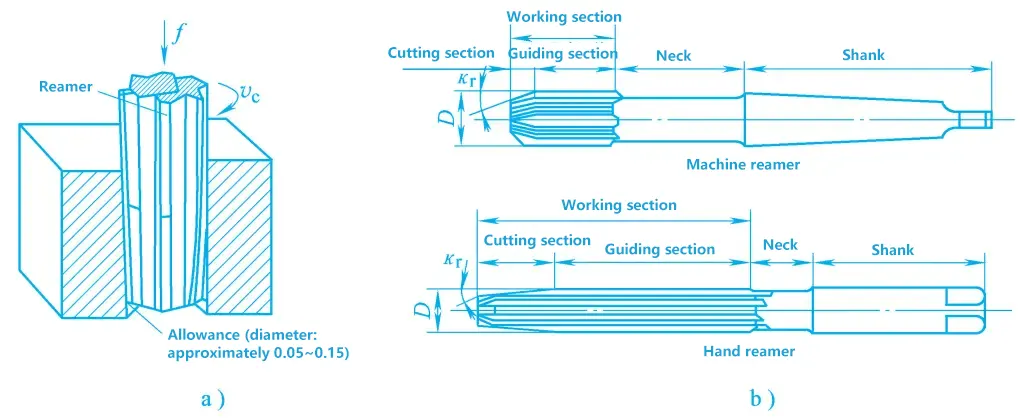

5. Alésage

L'alésage consiste à utiliser un alésoir pour enlever une petite couche de métal de la paroi d'un trou de pièce à usiner afin d'améliorer sa précision dimensionnelle et de réduire la rugosité de sa surface. Il convient pour la semi-finition et la finition des trous et peut également être utilisé comme processus de pré-usinage avant le meulage ou le rodage.

La surépaisseur de coupe lors de l'alésage étant faible, le degré de tolérance dimensionnelle après l'alésage est généralement IT9~IT7, et la valeur de la rugosité de surface est Ra3.2~1.6μm, le degré de tolérance dimensionnelle de l'alésage fin pouvant atteindre IT6, et la valeur de la rugosité de surface Ra1.6~0.4μm.

L'alésage ne convient pas à l'usinage de l'acier trempé et des matériaux d'une dureté trop élevée. Les alésoirs sont des outils de taille fixe, adaptés à l'usinage de trous de petits et moyens diamètres. Avant l'alésage, la pièce doit être soumise à des processus tels que le perçage et l'alésage (alésage).

(1) Alésoirs

Selon la méthode d'utilisation, les alésoirs sont divisés en alésoirs manuels et alésoirs mécaniques, comme le montre la figure 7. Les alésoirs manuels ont une tige droite, avec une partie travaillante plus longue, offrant un bon guidage, ce qui peut empêcher l'alésoir de se mettre de travers lors de l'alésage manuel. Les alésoirs mécaniques ont souvent une tige conique et peuvent être installés sur des perceuses, des tours et des aléseuses pour l'alésage.

a) Alésage

b) Alésoirs

La partie fonctionnelle d'un alésoir comprend la partie coupante et la partie de calibrage. La partie coupante est conique et entreprend le travail de coupe principal. La partie de calibrage est utilisée pour calibrer le diamètre du trou, lisser la paroi du trou et guider, avec une très petite conicité inverse à l'arrière de la partie de calibrage pour réduire la friction avec la paroi du trou et empêcher le diamètre du trou de se dilater après l'alésage.

Les alésoirs ont 6~12 dents de coupe, avec des goujures relativement peu profondes et un grand diamètre de carottage. La rigidité et le guidage des alésoirs sont donc encore meilleurs que ceux des forets d'alésage.

(2) Points à prendre en compte lors de l'alésage

- La surépaisseur d'alésage doit être modérée. Une surépaisseur d'alésage trop importante peut entraîner une augmentation du diamètre de l'alésoir en raison d'une grande quantité de chaleur de coupe, ce qui élargit le diamètre du trou ; les copeaux sont facilement obstrués, le liquide de coupe ne peut pas pénétrer facilement dans la zone de coupe, la surface du trou est plus rugueuse et l'alésoir s'use facilement ; une surépaisseur trop faible ne permet pas d'éliminer les marques d'outil laissées dans le trou inférieur et la rugosité de la surface ne répond pas aux exigences. La surépaisseur d'alésage grossier est généralement de 0,15~0,35 mm, et la surépaisseur d'alésage fin de 0,05~0,15 mm.

- Lors de l'alésage, il convient d'utiliser une vitesse de coupe et une vitesse d'avance plus faibles.

- Utiliser raisonnablement le liquide de coupe.

- Pour éviter que l'axe de l'alésoir ne dévie de l'axe de la broche principale, ce qui entraînerait une inclinaison de l'axe du trou, un élargissement du diamètre du trou et d'autres phénomènes, il convient d'utiliser une connexion flottante entre l'alésoir et la broche principale. Lors de l'utilisation d'une connexion flottante, l'alésage ne peut pas corriger la déviation de l'axe du fond du trou, et la précision de la position du trou doit être assurée par le processus précédent.

- Pendant le processus d'alésage, l'alésoir ne doit pas être inversé pour éviter que les copeaux ne bloquent l'alésoir et ne rayent la paroi du trou, provoquant ainsi l'écaillage de l'alésoir.

- L'alésoir doit être affûté à temps lorsqu'il s'émousse. En général, seul le dos de l'outil est réaffûté, et une pierre à aiguiser est utilisée pour rectifier la jonction de la partie coupante et de la partie de calibrage de l'alésoir en un petit rayon pour former une lame de transition, afin d'améliorer la durée de vie de l'alésoir et la qualité de la surface de l'usinage.

II. Usinage par alésage

L'alésage est une méthode de traitement des trous existants à l'aide d'un outil d'alésage.

1. Caractéristiques et gamme de procédés d'alésage

(1) Caractéristiques de l'alésage

- L'usinage par alésage est très flexible et adaptable. Outre le traitement des trous et des systèmes de trous sur une machine à aléser, elle peut également traiter des cercles extérieurs, des faces frontales, etc. La taille de l'usinage peut être grande ou petite, ce qui convient à différents types de production et d'exigences de précision.

- L'usinage par alésage requiert des compétences techniques opérationnelles élevées. Pour garantir la précision dimensionnelle et la rugosité de la surface de la pièce, il dépend non seulement de l'équipement utilisé, mais aussi et surtout du niveau technique des travailleurs. Parallèlement, le temps de réglage des machines-outils et des outils est également plus long. Pendant l'alésage, moins d'arêtes de coupe participent au travail, de sorte que la productivité de l'usinage par alésage est généralement plus faible.

- La structure de l'outil d'alésage est simple, facile à affûter et peu coûteuse.

- L'alésage permet de corriger l'erreur de position de l'axe du trou produite lors du processus précédent, ce qui garantit la précision de la position du trou.

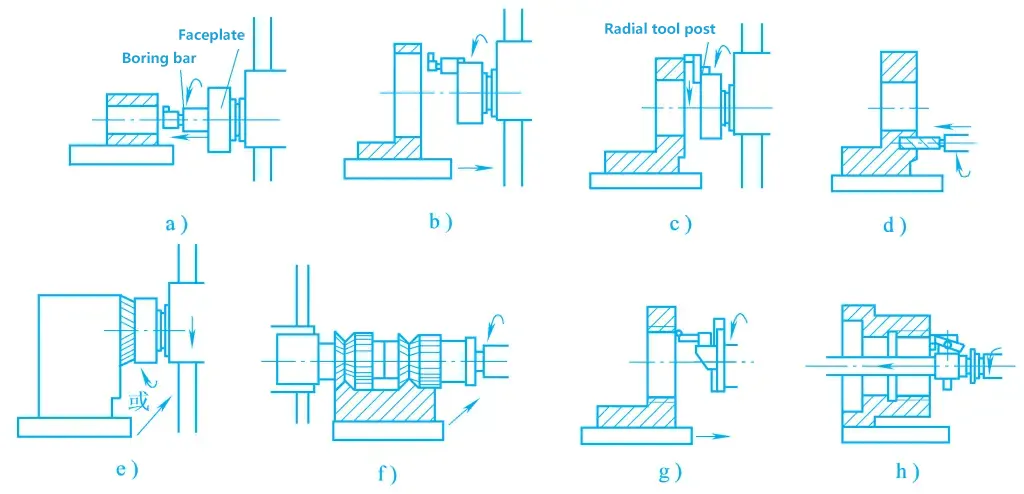

(2) Gamme de procédés d'alésage

La gamme de processus de l'usinage par alésage est vaste. Il peut percer des trous individuels ou des systèmes de trous, brocher, fraiser des plans, percer des trous borgnes et percer des faces frontales, comme le montre la figure 8. Les grandes pièces de forme complexe telles que les bases, les boîtes et les supports, en particulier les systèmes de trous exigeant une précision de positionnement, sont souvent usinées sur des aléseuses à l'aide de dispositifs de coordonnées ou de gabarits d'alésage.

a) Perçage de petits trous

b) Perçage de grands trous

c) Alésage des faces frontales

d) Forage

e) Plans de fraisage

f) Fraisage de surfaces combinées

g) Filets de forage

h) Perçage de filets à trous profonds

Lors de l'alésage, le niveau de tolérance dimensionnelle est IT7~IT6, la précision de l'espacement des trous peut atteindre 0,015 mm et la valeur de la rugosité de surface est Ra1,6~0,8μm. Lorsqu'elle est équipée de divers accessoires, de barres d'alésage spéciales et d'autres dispositifs, la machine à aléser peut également traiter des rainures, des filetages, des trous coniques et des surfaces sphériques.

2. Machines à aléser

Les aléseuses conviennent à l'usinage de trous existants sur des pièces de grande et moyenne taille, et plus particulièrement à l'usinage de systèmes de trous présentant des exigences strictes en matière d'espacement des trous et de précision de positionnement, répartis sur la même surface ou sur des surfaces différentes. Le mouvement principal de l'outil de travail est la rotation, et le mouvement d'avance peut être complété par l'outil ou la pièce, en fonction du type de machine et des conditions d'usinage.

Les aléseuses peuvent être divisées en aléseuses horizontales, aléseuses de coordonnées, aléseuses de précision, etc.

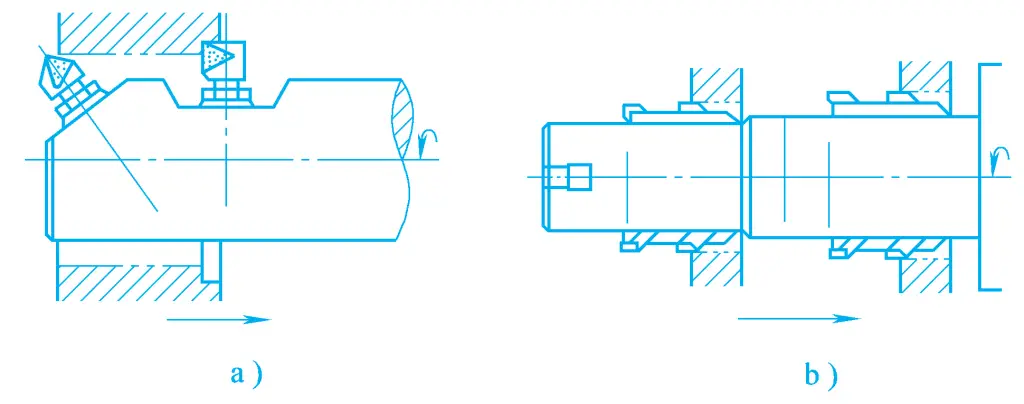

(1) Machine à aléser horizontale

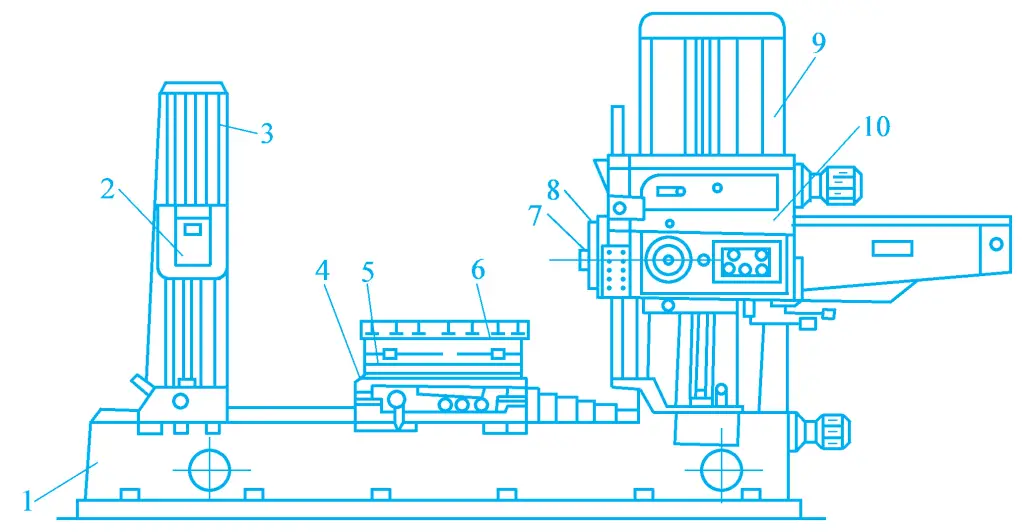

L'aléseuse horizontale se compose d'un banc, d'une boîte à broche, d'une table de travail, d'une table rotative et de colonnes avant et arrière, comme le montre la figure 9. Le boîtier de la broche est monté sur le rail de guidage vertical de la colonne avant et peut se déplacer de haut en bas le long du rail de guidage. Le boîtier de la broche contient les composants de la broche, la table rotative, les mécanismes de transmission du mouvement principal et du mouvement d'avance, ainsi que les mécanismes de commande. Le mouvement principal de la machine est la rotation de la broche ou de la table rotative.

1-lit

2-Cadre de support

3-Colonne arrière

4-Base inférieure de la glissière

5-Base supérieure de la glissière

6-établi

7 broches

8-Table tournante

9-Colonne avant

Boîte à 10 broches

Selon les exigences d'usinage, l'arbre d'alésage peut effectuer un mouvement d'avance axial ou la glissière radiale de l'outil sur la table rotative peut effectuer un mouvement d'avance radial tout en tournant avec la table rotative. Le dispositif de table de travail se compose d'une base de glissement inférieure, d'une base de glissement supérieure et d'une table de travail. La table de travail peut se déplacer longitudinalement le long du rail de guidage du lit avec la base coulissante inférieure, ou elle peut se déplacer latéralement le long du rail de guidage supérieur de la base coulissante inférieure avec la base coulissante supérieure.

La table de travail peut également tourner autour de l'axe vertical le long du rail de guidage circulaire de la base coulissante supérieure, afin de faciliter l'usinage de trous répartis sur différentes surfaces. Un cadre de support se trouve sur le rail de guidage vertical de la colonne arrière pour soutenir la barre d'alésage plus longue, afin d'augmenter la rigidité de la barre d'alésage. Le cadre de support peut se déplacer de haut en bas le long du rail de guidage de la colonne arrière pour maintenir la coaxialité avec l'arbre d'alésage, et la colonne arrière peut être réglée longitudinalement en fonction de la longueur de la barre d'alésage.

La gamme technologique des aléseuses horizontales est très large, avec des méthodes d'usinage typiques illustrées à la figure 10.

(2) Machine à aléser à gabarit

Une aléseuse à gabarit est une aléseuse de haute précision dotée d'une bonne rigidité et d'une bonne résistance aux vibrations. Elle possède également un dispositif de mesure de coordonnées de précision pour les pièces mobiles telles que la table de travail et la boîte à broches, ce qui permet un positionnement précis des pièces et des outils. Par conséquent, la précision dimensionnelle et la précision géométrique de l'usinage sur une aléseuse à gabarit sont très élevées.

Elle est principalement utilisée pour l'usinage de trous de précision, de systèmes de trous et de pièces de moule dans le cadre d'une production en une seule pièce et en petites séries, et peut également être utilisée pour l'usinage de précision de divers types de boîtes, de corps de cylindre et de corps de machine dans le cadre d'une production par lots. Les aléseuses à gabarit sont divisées en types à colonne unique, à colonne double et horizontaux en fonction de leur structure.

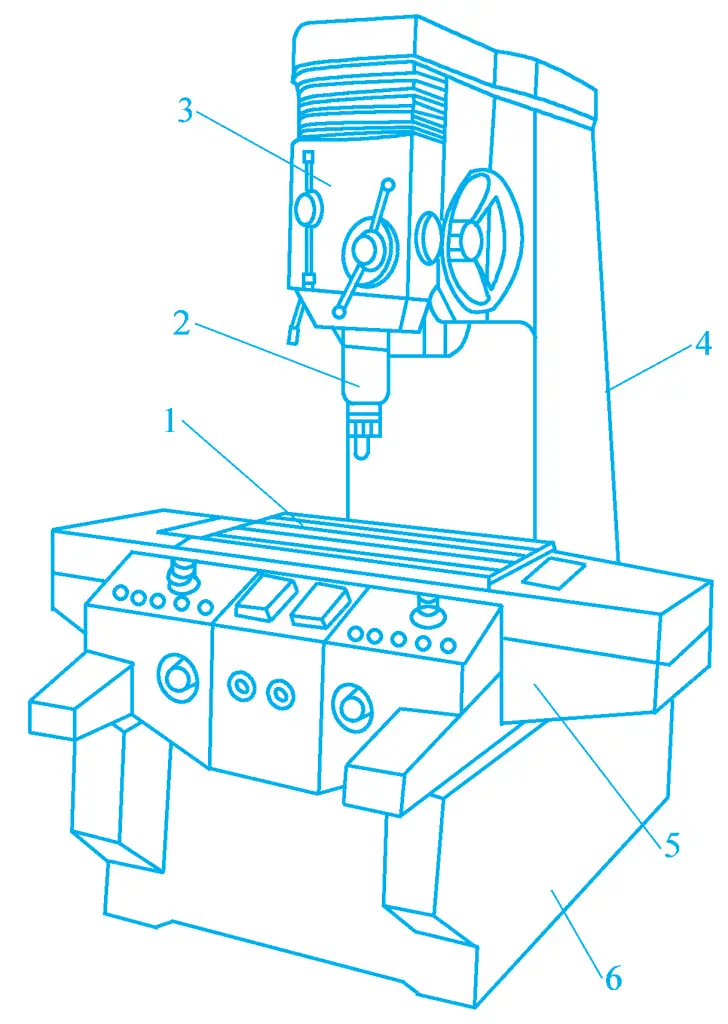

1) Machine à aléser à jig à une colonne

Comme le montre la figure 11, la boîte à broches est montée sur le rail de guidage vertical de la colonne et peut être réglée vers le haut et vers le bas pour s'adapter à des pièces de différentes hauteurs. La position coordonnée du trou d'alésage est déterminée par le mouvement longitudinal de la table de travail le long du rail de guidage de la selle et le mouvement latéral de la selle le long du rail de guidage de la selle. Pendant l'alésage, le mouvement d'avance est complété par le mouvement longitudinal ou latéral de la table de travail.

1-Table de travail

2-Broche principale

3-Chef de file

4 colonnes

Selle à 5 lits

6 lits

Ce type de machine-outil possède trois côtés ouverts de la table de travail, ce qui est pratique pour les opérations, mais la boîte à broche est en porte-à-faux sur la colonne. Plus la table de travail est grande, plus l'axe de la broche est éloigné de la colonne, ce qui affecte la rigidité et la précision d'usinage de la machine-outil. Par conséquent, ce type de machine-outil est généralement de taille moyenne ou petite (largeur de la table de travail inférieure à 630 mm).

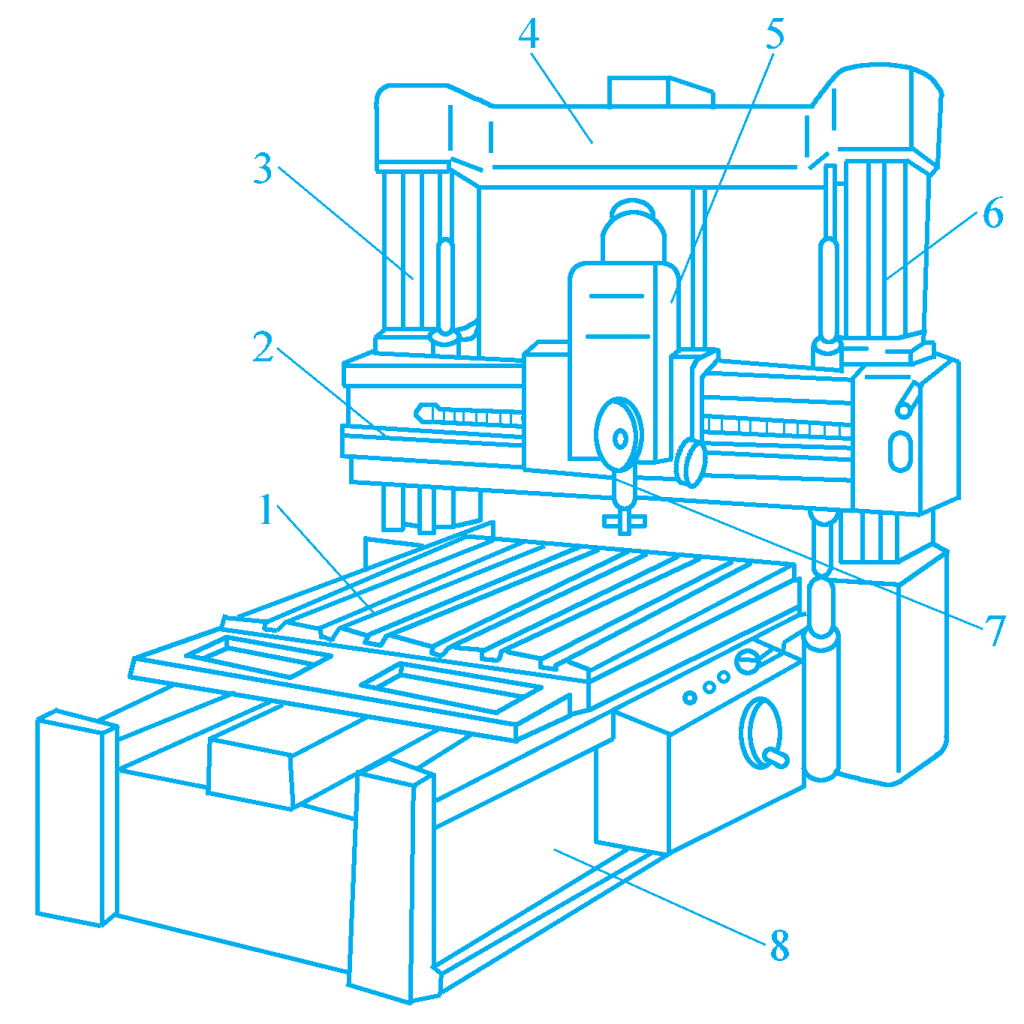

2) Machine à aléser à double colonne

Comme le montre la figure 12, la machine à aléser se compose de deux colonnes, d'une poutre supérieure et d'un lit formant un portique d'une bonne rigidité. La boîte à broche est montée sur une traverse qui peut être réglée de haut en bas le long des rails de guidage de la colonne, et la position coordonnée du trou d'alésage est déterminée par le mouvement de la boîte à broche le long des rails de guidage de la traverse et le mouvement de la table de travail le long des rails de guidage du lit. Les perceuses à colonne double sont généralement des machines de grande ou moyenne taille.

1-Table de travail

2-Crossbeam

3, 6 colonnes

4-Poutre supérieure

Boîte à 5 broches

7 broches

8 lits

3) Machine à aléser horizontale à gabarit

Comme le montre la figure 13, la caractéristique structurelle de ce type d'aléseuse est que la broche est disposée horizontalement. La table de travail est composée d'une base de glissement inférieure, d'une base de glissement supérieure et d'une table de travail rotative qui peut être indexée avec précision. Les coordonnées de l'alésage sont déterminées par le mouvement longitudinal de la base coulissante inférieure le long du rail du lit et par le mouvement vertical de la boîte à broche le long du rail de la colonne.

1-lit

Base coulissante inférieure (2)

3-Base supérieure de la glissière

Table de travail à 4 rotations

5-Broche principale

6 colonnes

Boîte à 7 broches

Pendant l'usinage du trou, le mouvement d'avance peut être complété par le mouvement axial de la broche ou par le mouvement de la base du chariot supérieur. La machine à aléser à coordonnées horizontales a de bonnes performances, la hauteur de la pièce à usiner n'est généralement pas limitée et elle est facile à serrer. En utilisant le mouvement d'indexation de la table de travail, l'usinage multidirectionnel de trous et de plans peut être réalisé en un seul serrage de la pièce.

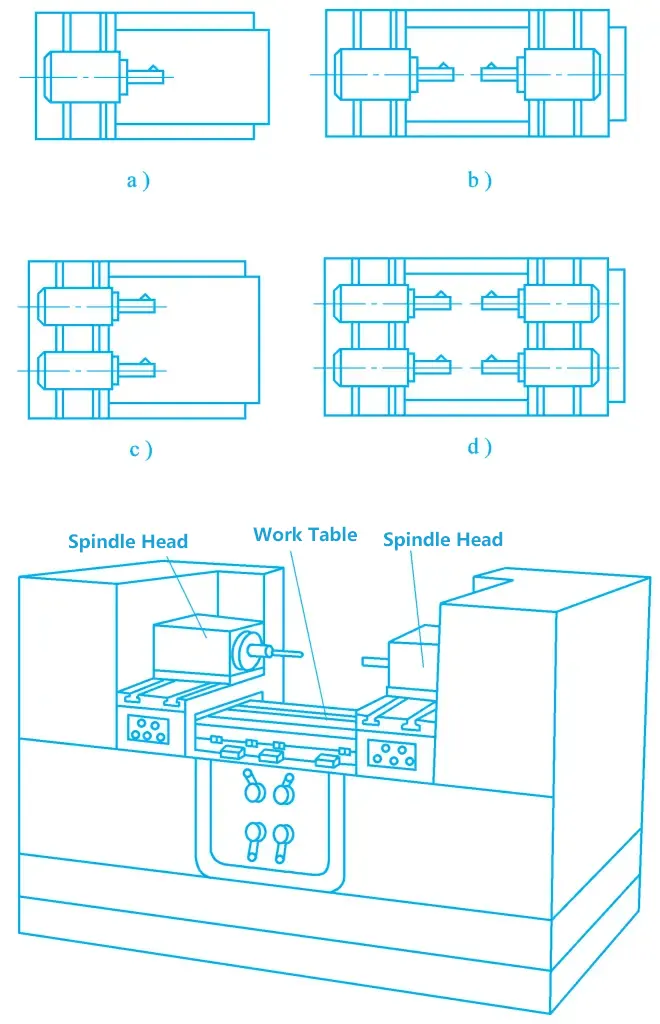

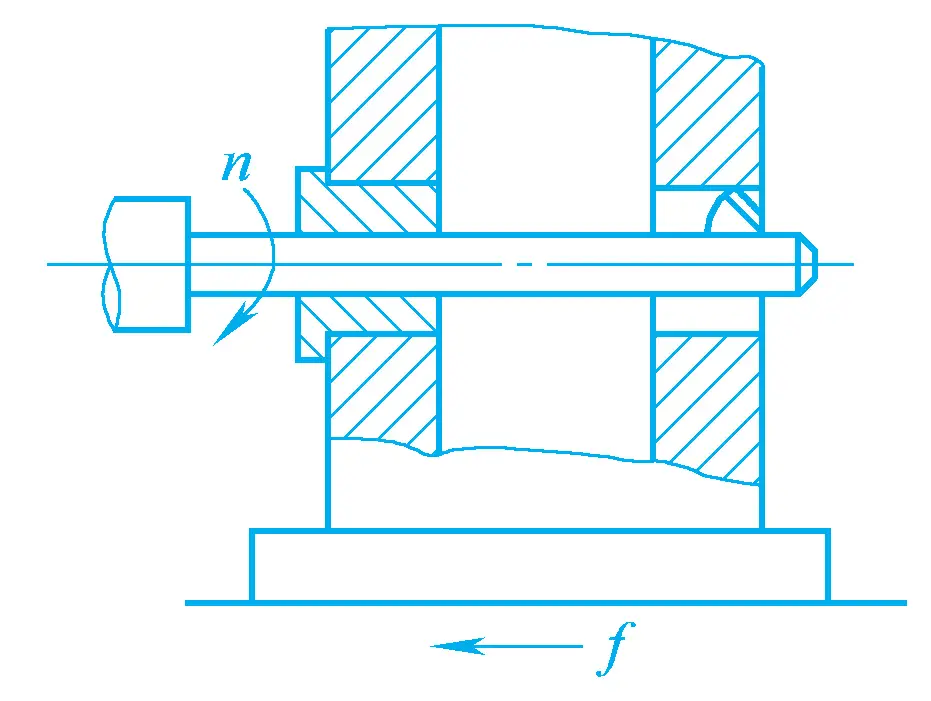

(3) Machine à aléser de précision

L'aléseuse de précision est une machine à aléser à grande vitesse, appelée autrefois aléseuse à diamant parce que le diamant était utilisé comme matériau d'outil. Comme le montre la figure 14, un alliage dur est aujourd'hui utilisé comme matériau d'outil, avec généralement des vitesses plus élevées, une quantité de contre-coupe et une quantité d'avance plus faibles pour la coupe, ce qui permet d'obtenir une plus grande précision d'usinage, d'où son nom de machine à aléser de précision. Elle est principalement utilisée pour l'usinage de trous de précision de petite et moyenne taille dans le cadre d'une production par lots ou en série.

a) Axe unique unilatéral

b) Axe double unilatéral

c) Double axe unilatéral

d) Quatre axes double face

3. Outil d'alésage

Les outils d'alésage courants sont divisés en trois catégories : les outils à une lame, les outils à deux lames et les outils à plusieurs lames ; leurs structures et leurs caractéristiques sont présentées ci-dessous.

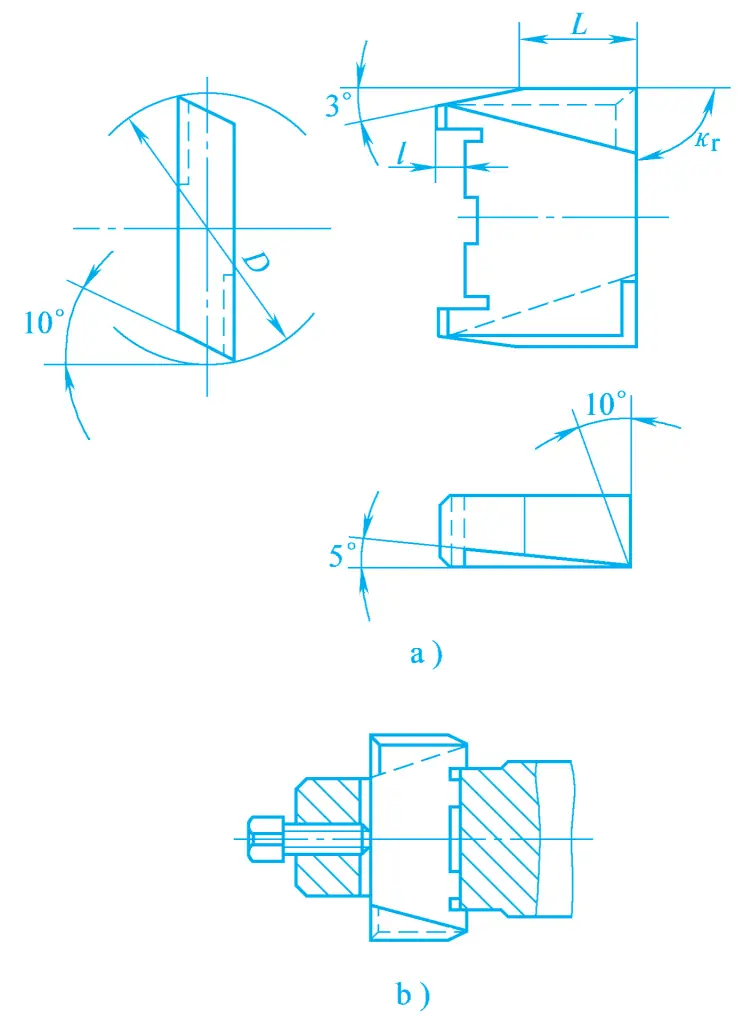

(1) Outil d'alésage à une lame

La plupart des outils d'alésage monolames sont fabriqués selon la structure réglable illustrée à la figure 15, la vis 3 servant à régler la taille et la vis 2 à la bloquer. Les outils d'alésage monolames utilisés sur les tours ont souvent la tête de l'outil d'alésage et la tige de l'outil fabriquées en une seule pièce. La taille de la section transversale (circulaire ou carrée) et la longueur de la tige d'alésage dépendent du diamètre et de la longueur du trou, qui peuvent être sélectionnés en fonction des livres d'outils ou des normes techniques pertinents.

a) Outil d'alésage pour trous non débouchants

b) Outil d'alésage à travers le trou

1-Tête d'outil

2-Vis de serrage

3-Vis de réglage

4-Tige d'alésage

La structure réglable de l'outil d'alésage monolame ne permet à la tête de l'outil de se déplacer que dans une seule direction. Si la tête de l'outil est trop étendue pendant le réglage, elle doit être rétractée manuellement, ce qui nécessite parfois plusieurs répétitions pour l'ajuster à la taille requise. L'efficacité est donc faible et la précision du réglage n'est pas très élevée, ce qui ne convient qu'à la production de pièces uniques et de petits lots.

(2) Outil d'alésage à double lame

Un outil d'alésage simple à deux lames possède une paire d'arêtes de coupe symétriques aux deux extrémités de l'outil qui participent à la coupe simultanément, ce qui peut éliminer l'influence de la force de coupe radiale sur la tige d'alésage. La précision dimensionnelle du trou de la pièce est assurée par la taille de l'outil d'alésage.

Les outils d'alésage à double lame sont divisés en types fixes et flottants. Le bloc d'outil d'alésage fixe et son installation sont illustrés à la figure 16. Le bloc d'outil d'alésage peut être brasé avec des lames en alliage dur ou entièrement en acier à outils rapide. Ce type d'outil d'alésage, en raison des limites de la précision d'installation et des dimensions structurelles du bloc d'outil d'alésage, ne convient qu'à l'alésage d'ébauche et à l'alésage semi-fini de trous d'un diamètre supérieur à 40 mm.

a) Bloc de barres d'alésage

b) Installation

Actuellement, la plupart des barres d'alésage à double tranchant adoptent une structure flottante, comme le montre la figure 17, qui est une barre d'alésage flottante de type assemblage couramment utilisée. Le bloc de la barre d'alésage est inséré dans le trou carré de la barre d'alésage avec un ajustement par jeu, sans qu'il soit nécessaire de le serrer. Il est équilibré et positionné par la force de coupe agissant sur les arêtes de coupe des deux côtés pendant la coupe, ce qui compense automatiquement les erreurs d'usinage causées par les erreurs d'installation du bloc de la barre d'alésage et les erreurs de battement radial de la barre d'alésage.

a) Barre d'alésage flottante

b) Utilisation

1-Insert d'alésage

Corps à 2 outils

3-Vis de réglage

Rondelle à 4 biseaux

5-Vis de serrage

Le degré de tolérance du trou qui peut être atteint avec cette barre d'alésage atteint IT7~IT6, et la rugosité de surface est Ra1.6~0.4μm. Le bloc flottant de la barre d'alésage présente l'inconvénient de ne pas pouvoir corriger l'erreur de rectitude et l'erreur de position mutuelle du trou.

(3) Barre d'alésage à bords multiples

Dans la production de masse, en particulier lors de l'usinage de métaux non ferreux avec une faible usure de l'outil, des barres d'alésage combinées à plusieurs arêtes sont souvent utilisées, c'est-à-dire que plusieurs plaquettes d'alésage pour l'usinage des dimensions radiales et axiales sont disposées sur une seule barre d'alésage et un seul porte-outil. Bien que la fabrication et le réaffûtage de cette barre d'alésage combinée soient quelque peu fastidieux, elle reste supérieure en termes d'efficacité globale d'usinage.

Pour améliorer la précision et l'efficacité de l'alésage des trous et éviter les problèmes de réaffûtage des barres d'alésage à arêtes multiples susmentionnées, il est possible d'utiliser une barre d'alésage combinée à arêtes multiples pendant l'alésage, c'est-à-dire de placer deux têtes de coupe ou plus sur un corps d'outil ou une barre d'alésage, chaque tête de coupe pouvant être réglée de manière indépendante. Une barre d'alésage avec deux ou plusieurs arêtes de coupe travaillant simultanément est connue sous le nom de barre d'alésage combinée à arêtes multiples.

La figure 18a montre une barre d'alésage combinée à double arête utilisée pour les trous débouchants et les trous borgnes, et la figure 18b montre une barre d'alésage combinée à arêtes multiples utilisée pour l'alésage grossier et fin des trous doubles.

4. Méthodes d'usinage par alésage

(1) Usinage d'une seule surface

1) Perçage de trous de petit diamètre

La barre d'alésage peut être montée sur la broche pour tourner, la table de travail ne bougeant pas, ce qui permet à la broche d'effectuer également un mouvement d'avance axial, comme le montre la figure 8a. Après chaque avance, la broche revient à la position de départ, puis ajuste la quantité de coupe arrière pour poursuivre l'usinage jusqu'à son terme.

2) Forage de grands trous peu profonds

Montez le porte-outil et la barre d'alésage sur le chariot rotatif plat, laissez le plateau rotatif plat tourner, entraînant la barre d'alésage à la profondeur requise, puis laissez la table de travail entraîner la pièce à usiner pour effectuer un mouvement d'avance longitudinal, comme le montre la figure 8b.

3) Usinage de la face frontale du trou

Monter l'outil sur le porte-outil du plateau rotatif plat, entraîné en rotation par le plateau rotatif plat, tandis que le porte-outil est entraîné radialement le long du plateau rotatif plat par la glissière du porte-outil, comme le montre la figure 8c.

4) Perçage, alésage et alésage des trous

Pour les petits trous, des mèches, des alésoirs et des outils d'alésage peuvent être montés successivement sur la broche, qui tourne et effectue un mouvement d'avance axial, pour réaliser le perçage, l'alésage et d'autres processus de coupe de petits trous, comme le montre la figure 8d.

5) Filets d'alésage

La barre de filetage est montée sur un porte-outil spécialement conçu à cet effet, entraîné en rotation par la broche d'alésage, tandis que la table de travail se déplace le long du banc d'un pas par rotation de l'outil, ce qui permet d'aléser les filets.

Pour contrôler la quantité de coupe arrière de chaque course, vous pouvez déplacer le porte-outil spécial d'une certaine distance le long de la direction de sa glissière à la fin de chaque course, selon les besoins, comme le montre la figure 8g. Cette méthode peut également être utilisée pour usiner des filets extérieurs courts. Pour l'alésage de filets intérieurs, un autre porte-outil spécial peut être monté sur la barre d'alésage, qui tourne et avance axialement selon les besoins, comme le montre la figure 8h.

(2) Usinage du système de trous

Un système de trous fait référence à deux trous ou plus dans l'espace qui ont certaines exigences en matière de précision de la position relative. Les systèmes de trous sont divisés en systèmes de trous coaxiaux, systèmes de trous verticaux et systèmes de trous parallèles.

1) Systèmes de perçage de trous coaxiaux

La principale exigence technique des systèmes de trous coaxiaux est la précision de la coaxialité de chaque trou sur la ligne coaxiale. Les méthodes suivantes sont couramment utilisées en production pour l'usinage :

① Méthode d'orientation.

Lors de l'usinage de systèmes de trous sur le boîtier dans la production de pièces uniques et de petites séries, la déformation de la barre d'alésage due à la force peut affecter la précision de la coaxialité des trous. Dans ce cas, une douille de guidage peut être utilisée pour l'usinage de trous coaxiaux.

Utilisez la douille de guidage sur la colonne arrière de la machine à aléser pour le support et le guidage. Insérez la barre d'alésage dans le trou conique de la broche d'alésage, et l'autre extrémité est soutenue par la douille de guidage sur la colonne arrière, montez l'outil d'alésage et ajustez la taille. La broche d'alésage tourne et la table de travail entraîne la pièce dans un mouvement d'avance longitudinal, ce qui permet de percer deux trous coaxiaux.

Si les deux trous ont des diamètres différents, deux outils d'alésage peuvent être montés à des positions différentes sur la barre d'alésage pour percer les deux trous successivement ou simultanément, comme le montre la figure 10b. L'inconvénient de cette méthode est que le réglage de la position de la douille de guidage sur la colonne arrière est long et fastidieux, et qu'elle nécessite un bloc de centrage pour l'alignement, ce qui convient généralement à l'usinage de grands boîtiers.

Utiliser le trou déjà usiné comme support et guide. Une fois que le trou sur la paroi avant du boîtier est usiné, une douille de guidage peut être installée dans le trou pour soutenir et guider la barre d'alésage pour l'usinage du trou situé derrière, afin de garantir la coaxialité des deux trous. Cette méthode convient à l'usinage de trous coaxiaux avec des parois de tubage relativement proches, comme le montre la figure 19.

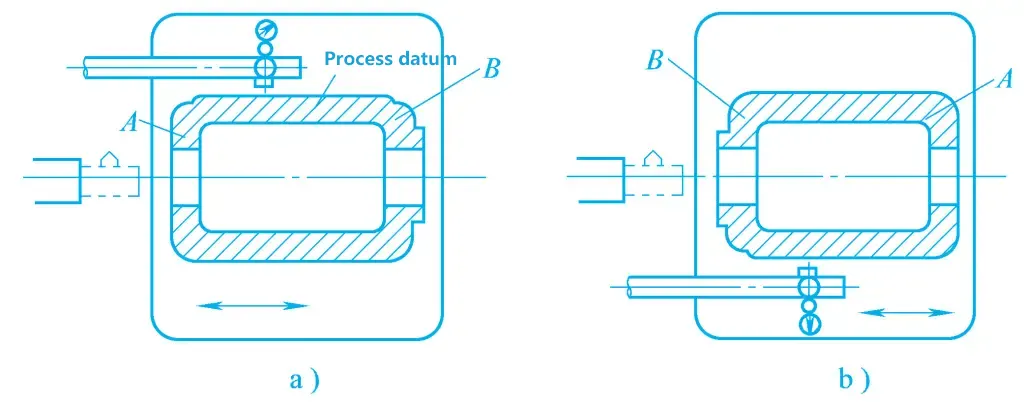

② Méthode d'alignement.

La méthode d'alignement consiste à usiner un trou à une extrémité du boîtier après un serrage unique, puis à faire tourner la table de travail de la machine à aléser de 180°, et enfin à aligner le trou à l'autre extrémité du boîtier sur la ligne coaxiale.

La figure 20a montre l'alignement de la surface de la base technologique parallèlement à l'axe du trou à percer sur le boîtier à l'aide d'un comparateur monté sur la barre d'alésage avant le perçage, le rendant parallèle à l'axe de la barre d'alésage, puis ajustant la position de la broche pour usiner le trou sur la paroi A du boîtier.

La figure 20b montre qu'après l'alésage, la table de travail est tournée de 180°, la surface de la base technologique est réalignée sur les exigences de parallélisme de l'axe de la barre d'alésage, puis, en utilisant la surface de la base technologique comme référence de mesure unifiée, en ajustant la position de la broche de manière à ce que l'axe de la barre d'alésage coïncide avec l'axe du trou sur la paroi A, ce qui permet d'usiner le trou sur la paroi B du carter.

③ Méthode du gabarit d'alésage.

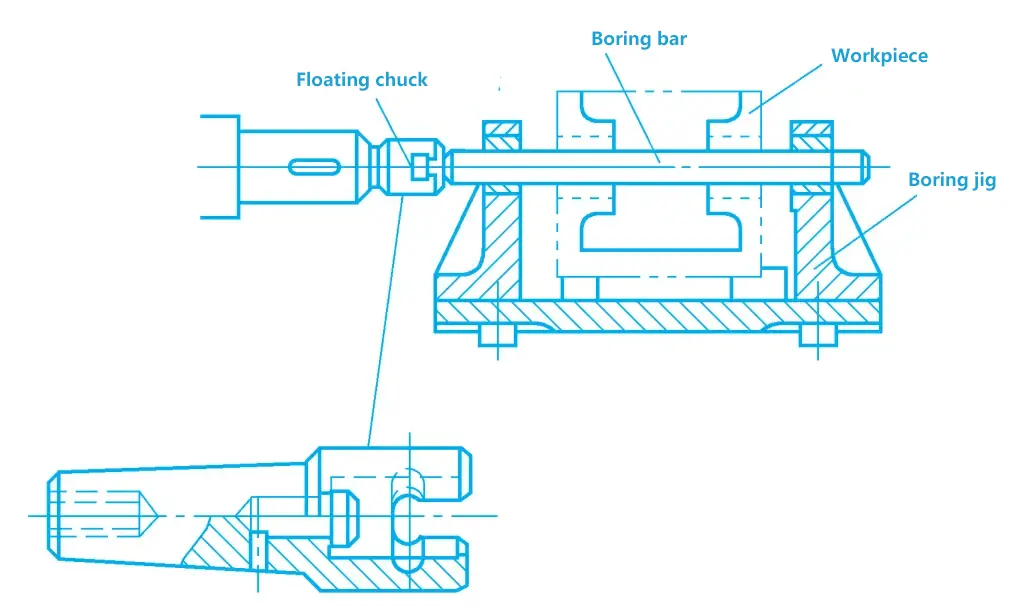

Dans la production par lots, les gabarits d'alésage sont généralement utilisés pour l'usinage, la précision de la coaxialité étant garantie par le gabarit d'alésage. Comme le montre la figure 21, la pièce est serrée sur le gabarit d'alésage et la barre d'alésage est soutenue dans les trous de guidage des manchons d'alésage avant et arrière, guidée par les manchons d'alésage pour percer des trous dans la position correcte sur la pièce.

Lors de l'alésage de trous avec un gabarit d'alésage, la barre d'alésage est reliée de manière flottante à la broche de la machine par l'intermédiaire d'un mandrin flottant, ce qui garantit que la précision d'usinage du système de trous n'est pas affectée par la précision de la machine. Dans la figure 21, la précision de la coaxialité des trous dépend principalement de la précision du gabarit d'alésage, ce qui permet d'usiner des systèmes de trous de haute précision sur des machines de moindre précision.

Il facilite également la coupe simultanée de plusieurs outils, et le positionnement et le serrage sont rapides, avec une productivité élevée. Toutefois, les exigences de précision du gabarit d'alésage sont élevées, le cycle de fabrication est long et le coût de production est élevé. Par conséquent, la méthode du gabarit d'alésage pour l'usinage des systèmes de trous est principalement appliquée à la production par lots, qui peut être traitée sur des machines polyvalentes, ainsi que sur des machines spéciales ou des centres d'usinage.

2) Systèmes de trous parallèles

Les principales exigences techniques des systèmes de trous parallèles sont la précision dimensionnelle et la précision de positionnement des distances entre les axes des trous parallèles et entre les axes des trous et le plan de référence. Les méthodes suivantes sont couramment utilisées dans la production :

① Méthode des coordonnées.

La méthode des coordonnées pour le perçage des trous consiste à convertir les dimensions de la distance entre les trous du système de trous en deux dimensions de coordonnées mutuellement perpendiculaires, puis à ajuster avec précision les positions relatives de la broche de la machine et de la pièce à usiner dans les directions horizontale et verticale en fonction de ces dimensions de coordonnées, afin de garantir la précision des dimensions de la distance entre les trous en contrôlant les dimensions de déplacement des coordonnées et les tolérances de la machine.

② Méthode d'alignement.

La méthode d'alignement pour l'alésage implique l'utilisation de certains dispositifs auxiliaires pour localiser avec précision la position correcte de chaque trou à usiner sur une machine polyvalente. Les méthodes d'alignement les plus courantes sont les suivantes :

Méthode d'alignement par marquage de ligne.

Avant l'usinage, marquez les positions de chaque trou sur l'ébauche conformément aux exigences du dessin, et pendant l'usinage, alignez l'outil et la pièce à usiner en fonction des lignes marquées, en combinant également la méthode de coupe d'essai.

Le marquage au trait nécessite une opération manuelle, est difficile, et la précision de l'usinage est fortement influencée par le niveau de compétence de l'ouvrier, ce qui se traduit par une faible précision de la distance de perçage et une faible productivité. Par conséquent, il est généralement adapté à l'usinage de systèmes de trous avec de faibles exigences en matière de précision de la distance de perçage et de petits lots de production.

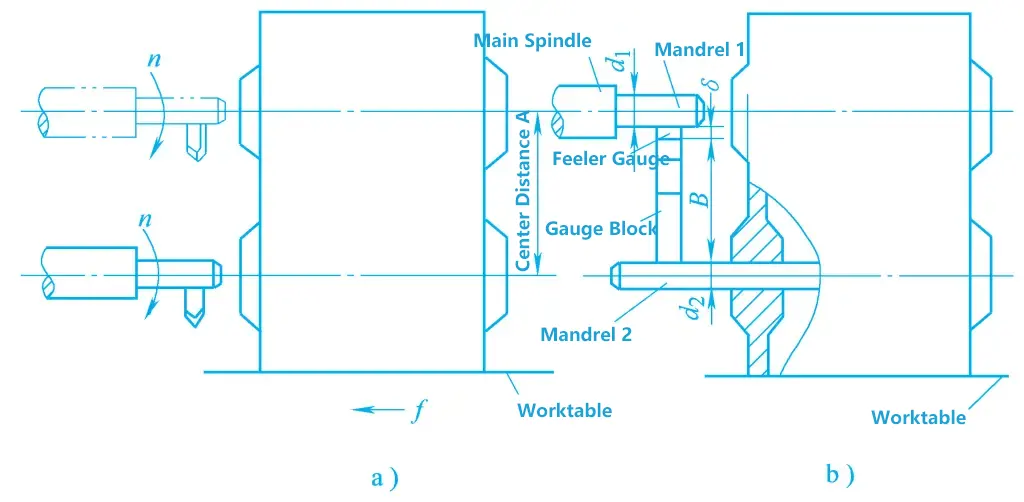

Méthode d'alignement de l'axe cardiaque d'un bloc de jauge.

Comme le montre la figure 22, insérez l'axe de cœur de précision dans le trou de la broche de la machine à aléser et dans le trou usiné, respectivement, puis combinez des cales de jauge de certaines tailles pour aligner la position de la broche.

a) Perçage de trous parallèles

b) Alignement avec le bloc de jauge de l'axe du cœur

Pendant l'alignement, une jauge d'épaisseur doit être utilisée pour mesurer l'écart entre la cale de jauge et l'axe du cœur afin d'éviter toute déformation due à un contact direct entre la cale de jauge et l'axe du cœur. Cette méthode permet d'obtenir une plus grande précision dans l'espacement des trous, mais sa productivité est faible et elle convient à la production de pièces uniques et de petites séries. Dans la figure, d₁ et d₂ sont les diamètres de l'axe du cœur, δ est la taille de la jauge d'épaisseur, A est l'entraxe du trou et B est la taille de la cale étalon.

③ Méthode du gabarit d'alésage.

Dans la production de masse, l'usinage par gabarit d'alésage est généralement utilisé, et les exigences de parallélisme sont garanties par le gabarit d'alésage.

3) Système d'alésage vertical

Les principales exigences techniques du système de perçage vertical sont les exigences de perpendicularité entre les axes des trous, et les deux méthodes suivantes sont couramment utilisées dans la production :

① Méthode d'alignement.

Dans la production de pièces uniques et de petites séries, il est généralement usiné sur une machine-outil universelle. Lors de l'alésage d'un système de trous verticaux, après l'usinage d'un trou dans une direction, la table de travail est tournée de 90° pour aléser le trou dans la direction perpendiculaire. La précision de la perpendicularité du système de trous est assurée par le dispositif d'alignement à 90° de la table de travail de la machine à aléser. Lorsque la précision du dispositif d'alignement à 90° de la table de travail de l'aléseuse ordinaire n'est pas élevée, l'alignement peut être effectué à l'aide d'un axe cardiaque et d'un comparateur, c'est-à-dire que l'on insère l'axe cardiaque dans le trou usiné, puis on fait tourner la table de travail vers l'arrière et on utilise le comparateur pour aligner en secouant la table de travail.

② Méthode du gabarit d'alésage.

Dans la production par lots, la méthode du gabarit d'alésage est généralement utilisée, et la précision de la perpendicularité est garantie par le gabarit d'alésage.