Direction du mouvement du poinçon

La direction du mouvement du poinçon est étroitement liée à la durée de vie de la matrice de poinçonnage. Idéalement, le matériau ou le produit semi-fini devrait être cisaillé perpendiculairement à l'axe du poinçon. coup de poingLe plan de poinçonnage de la pièce est donc vertical par rapport à la direction du mouvement du poinçon.

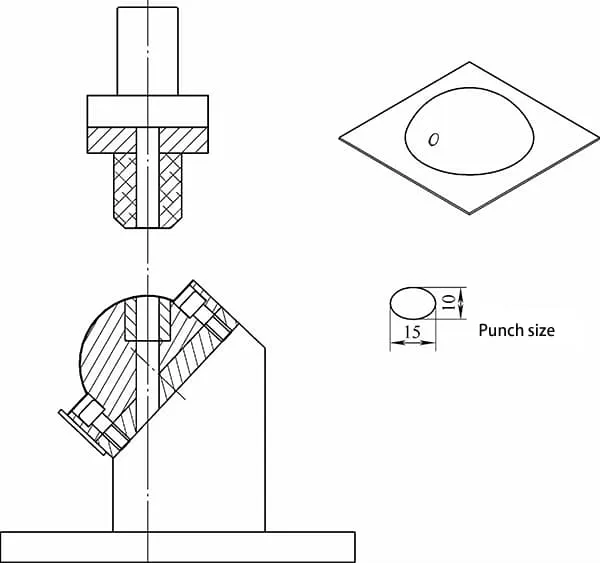

Dans certaines circonstances particulières où cette condition ne peut être remplie, il est néanmoins essentiel de s'assurer que le centre de gravité ou le centre symétrique du profil cisaillé s'aligne perpendiculairement à l'axe du poinçon, comme l'illustre la figure 2-5.

Pour s'assurer que le poinçon reste perpendiculaire à la surface de découpe, empêchant ainsi l'axe du poinçon de s'aligner avec la direction du mouvement du coulisseau ou de la table de travail supérieure de la presse, il convient d'utiliser une méthode utilisant une cale inclinée avec un coulisseau ou une cale inclinée avec des roulements et des coussinets.

Dans les moules de découpe, l'utilisation d'une cale inclinée avec un coulisseau est plus courante dans les moules de poinçonnage pour les pièces en forme d'anneau, comme l'illustre la figure 2-6. Cette méthode est également parfois utilisée pour poinçonner et découper de grandes pièces de couverture embouties.

Classification des matrices de poinçonnage

La fonction première d'une matrice de poinçonnage est de séparer les matériaux, et il existe donc de nombreuses façons de classer les matrices de poinçonnage.

En fonction de la nature du processus, les matrices de poinçonnage peuvent être divisées en matrices de découpage, matrices de perçage, matrices de tronçonnage, matrices d'ébarbage et matrices de poinçonnage de précision.

En termes de combinaisons de processus, les matrices de poinçonnage sont classées en matrices à opération unique, matrices composées et matrices progressives.

En outre, il existe d'autres méthodes de classification, telles que la méthode de guidage, la méthode de rétention des matériaux et les matériaux utilisés pour les matrices mâles et femelles.

Dans cet ouvrage, nous classons les matrices en fonction de la méthode d'éjection des pièces, une approche simple et complète pour analyser les différents types de caractéristiques des moules. Sur cette base, les matrices de poinçonnage peuvent être classées comme suit :

1) Filière standard avec éjection de la partie inférieure.

2) Filière standard avec éjection de la partie supérieure.

3) Filière composée inversée.

4) Filière inversée avec éjection de la chute supérieure.

5) Filière d'enlèvement de la ferraille, qui enlève la ferraille par découpage, couramment utilisée dans les filières progressives.

6) La mort progressive.

7) Filière progressive simplifiée.

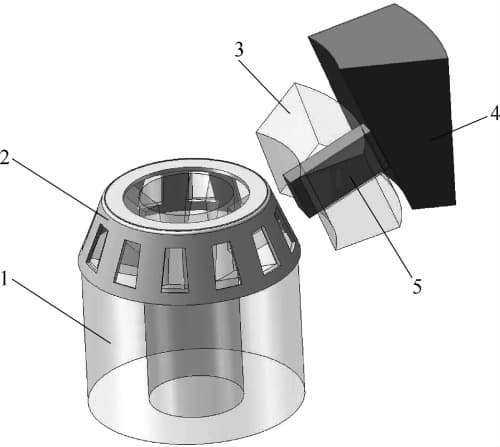

8) Rotation cisaillement Les matrices de cisaillement, qui peuvent être divisées en matrices de cisaillement à rouleaux et en matrices de cisaillement à oscillation.

1-Die 2-Workpiece 3-Slide 4-Inclined Collar 5-Punch

Sélection des poinçons et matrices

Le choix du bon poinçon et de la bonne matrice est une étape cruciale qui détermine les coûts de fabrication, la durée de vie et la méthode d'utilisation de la matrice ; il affecte non seulement la qualité et le coût unitaire du produit, mais aussi la sécurité personnelle de l'opérateur, d'où la nécessité d'une décision mûrement réfléchie.

Sur la base de l'analyse des caractéristiques des ensembles de poinçons et de matrices, les considérations suivantes doivent être prises en compte lors du choix de la méthode d'exploitation d'un poinçon et d'une matrice :

1) Pour les pièces sans trous et sans exigences élevées en matière de planéité, il est recommandé d'utiliser une matrice de découpage à décharge par le bas, par exemple pour les pièces embouties ou pliées. Ce type de matrice a une structure simple, une longue durée de vie, un facteur de sécurité élevé et est plus facile à utiliser et à entretenir que les autres matrices.

2) Pour les pièces nécessitant une grande précision dans l'espacement entre les trous ou entre les trous et le contour, il convient de choisir une matrice composée à décharge inversée.

3) Pour les pièces à trous dont la précision des dimensions n'est pas très importante, il est possible d'opter pour une simple matrice à étages ou une matrice composée à décharge inversée.

4) Pour les pièces où la précision de l'espacement entre les trous est critique, mais où la précision par rapport au contour ne l'est pas, une simple matrice progressive convient.

5) Pour les pièces présentant des ergots étroits et des trous au milieu, il convient d'utiliser une matrice d'enlèvement de la ferraille à la volée ou une matrice de découpage à décharge supérieure, plutôt qu'une matrice de découpage à décharge inférieure, afin d'éviter que les ergots étroits n'obstruent la cavité de la matrice et n'augmentent la charge sur le poinçon, ce qui pourrait entraîner une déformation du poinçon ou créer une surface irrégulière. espace entre le poinçon et la matrice.

6) Pour les pièces comportant de nombreux petits trous ou lorsque la distance absolue entre les trous est inférieure à 6 mm, il convient d'envisager l'utilisation d'une filière progressive.

7) Pour les pièces étroites et longues dont les deux faces maximales sont droites et parallèles à la direction de l'alimentation, il convient de donner la priorité à une filière de refendage ou à une filière progressive. Cette approche permet d'éliminer la force de perforation requis pour les deux côtés longs, améliorent la résistance de la matrice, augmentent considérablement la durée de vie de la matrice et garantissent une qualité et une précision accrues des pièces à usiner.

8) Pour le poinçonnage de la ferraille à partir des restes de matériau, on peut utiliser une matrice à opération unique telle qu'une matrice de découpage à décharge supérieure, une matrice de découpage à décharge inférieure ou une matrice composée. Ces matrices ne nécessitent généralement pas de poteaux de guidage ni de douilles, ce qui leur permet de s'adapter plus facilement aux matériaux irréguliers. Lorsque des poteaux de guidage sont nécessaires, des bagues doivent être installées pour éviter que le matériau ne se coince dans l'interstice et ne provoque des accidents.

9) Le bord tranchant d'une cisaille à disque est constitué d'une paire de rouleaux qui sont réglés pour s'adapter aux changements de diamètre du matériau. La cisaille à disque est donc une filière de séparation des matériaux très polyvalente. Lorsque le diamètre de coupe D est ≥350mm, une cisaille à disque peut remplacer une matrice d'ébarbage, ce qui permet d'économiser une quantité importante de matériau et de réduire le temps nécessaire à la production d'une matrice de découpage, raccourcissant ainsi le cycle de production.

10) Les cisailles pivotantes ont une structure complexe et sont difficiles à concevoir et à fabriquer ; elles conviennent à une production à grande échelle dans de bonnes conditions de traitement, en particulier si le processus précédent implique un emboutissage profond.

11) Le type de matrice doit être déterminé en fonction de la taille, de la forme et de la complexité de la pièce. En général, les pièces de grande taille utilisent des matrices à opération unique, tandis que les pièces plus petites et de forme plus complexe utilisent souvent des matrices composées ou progressives.

12) Le choix de la méthode de fonctionnement du poinçon et de la matrice doit également être basé sur le volume de production. Pour une production à petite échelle, les matrices doivent être simples et peu coûteuses, en privilégiant les matrices à opération unique ; pour une production à grande échelle, où le coût de la matrice représente une proportion plus faible du coût du poinçonnage, des matrices composées ou progressives peuvent être utilisées.