I. Principes fondamentaux de l'usinage sur machine-outil

Les principales méthodes d'usinage mécanique sont le tournage, le rabotage, la rectification, le fraisage, l'alésage, le perçage, le façonnage, etc. Les machines-outils découpent les pièces à l'aide d'outils de coupe. Elles doivent donc disposer d'outils de serrage et d'outils de coupe, ainsi que de la capacité d'effectuer des mouvements de travail.

1. Mouvements de coupe des machines-outils

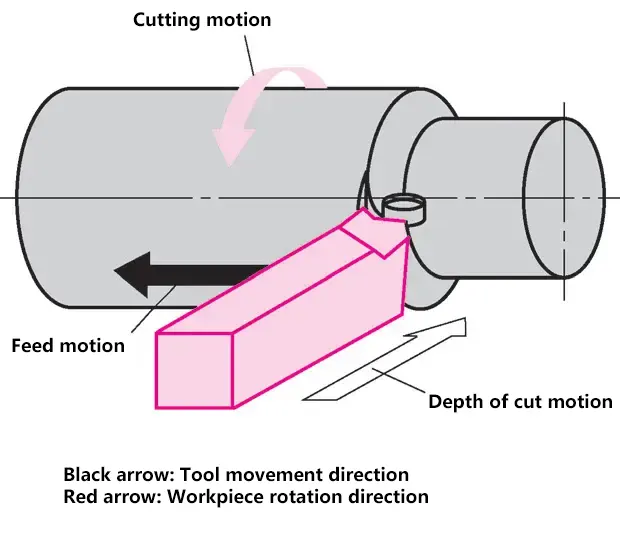

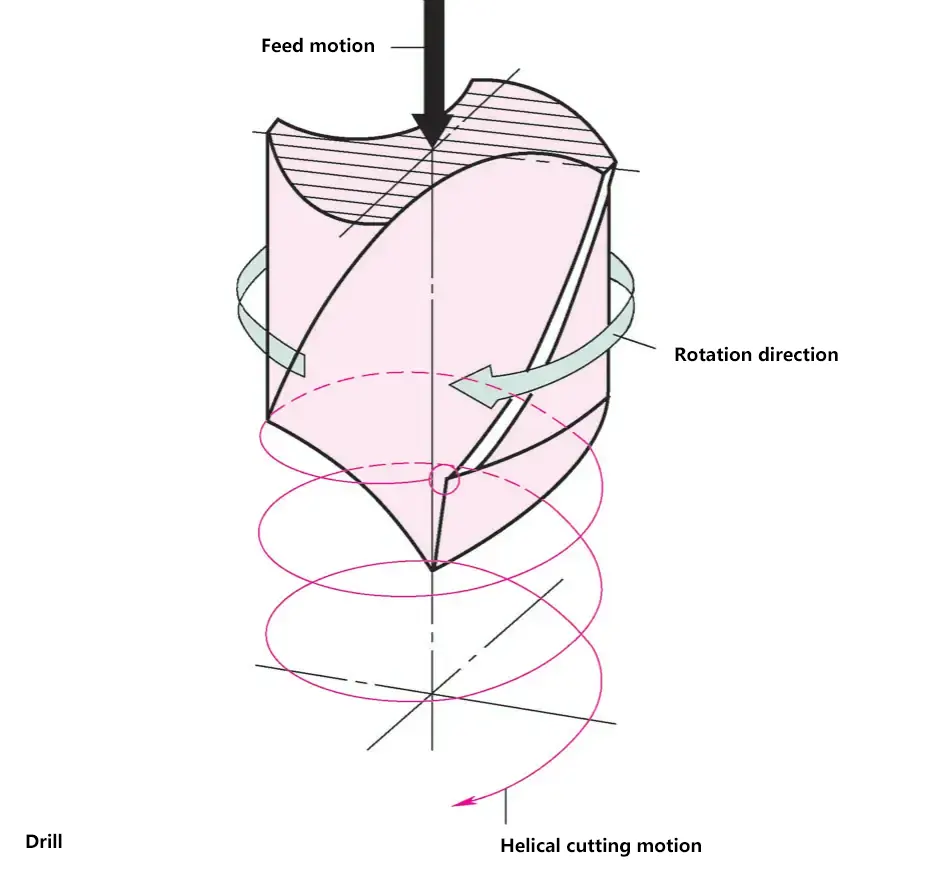

Le mouvement relatif entre l'outil de coupe et la pièce à usiner est la condition de la coupe. Les principaux mouvements de travail comprennent le mouvement primaire et le mouvement d'avance.

(1) Mouvement primaire

Le mouvement de travail qui complète la coupe. Le mouvement primaire peut prendre la forme d'un mouvement de rotation ou d'un mouvement linéaire alternatif (effectué par la pièce ou l'outil de coupe). Pour les opérations de tournage, de rectification, de fraisage et de perçage, le mouvement primaire est rotatif.

(2) Mouvement d'alimentation

Le mouvement fourni par la machine-outil ou la force manuelle, qui crée un mouvement relatif supplémentaire entre l'outil de coupe et la pièce à usiner. Combiné au mouvement primaire, il permet une coupe continue ou intermittente de la pièce. Lorsque le mouvement primaire est rotatif, le mouvement d'avance est continu, comme dans le tournage, le perçage et le fraisage ; lorsque le mouvement primaire est linéaire, le mouvement d'avance est intermittent, comme dans le rabotage et le façonnage. La profondeur de coupe dépend du mouvement d'avance.

(3) Mouvement de la profondeur de coupe

Détermine la profondeur de coupe, qui se manifeste par la pénétration de l'outil dans la pièce.

(4) Mouvement d'usinage

Dans le tournage, le perçage, le fraisage et la rectification, lorsque le mouvement primaire et le mouvement d'avance se produisent simultanément, le mouvement combiné qui en résulte est appelé mouvement d'usinage.

2. Géométrie de l'outil de coupe

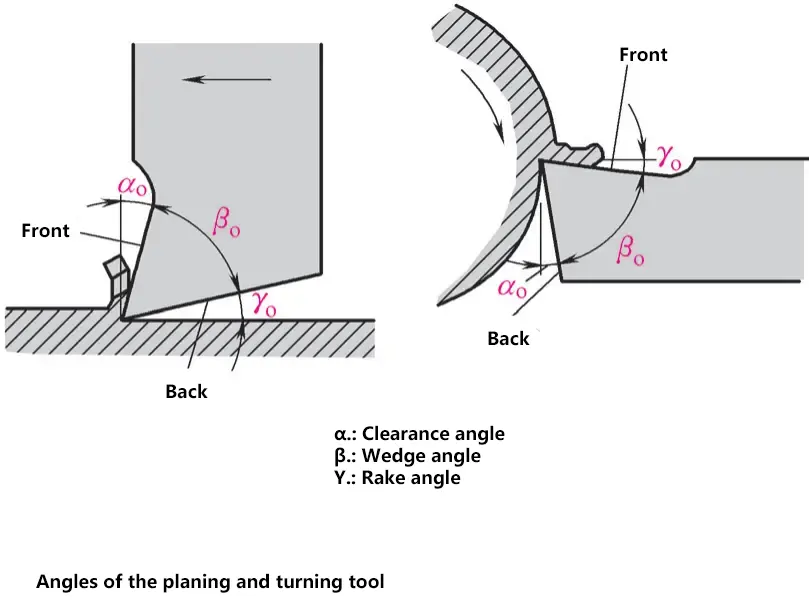

L'arête de coupe en forme de coin de l'outil pénètre dans le matériau de la pièce, séparant le copeau du matériau. Les principaux facteurs influençant la coupe sont la géométrie de l'outil, le matériau de l'outil et le matériau de la pièce. Le tranchant de l'outil est déterminé par sa forme, qui est définie par les différents angles de l'outil.

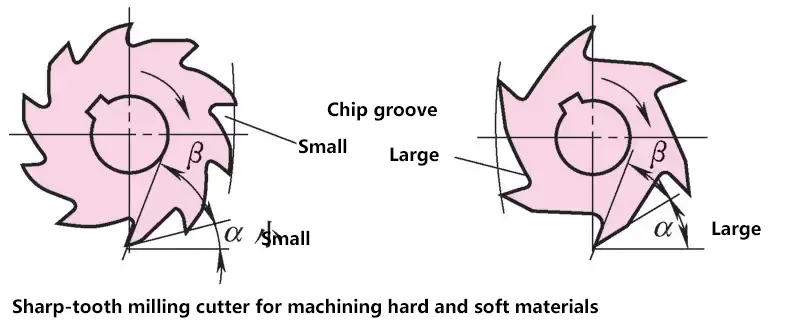

(1) Angle de calage β

L'angle entre la face avant et la face arrière principale. Lorsque l'angle de calage de l'outil est faible, l'outil est tranchant et facile à couper, mais il est sujet à l'écaillage des arêtes lors de la coupe de matériaux durs.

- Pour la coupe de matériaux souples métaux: βo=40°~50°, comme l'aluminium.

- Pour la coupe de métaux hautement ductiles : βo=55°~75°, comme l'acier 42.

- Pour la coupe de métaux durs et cassants : βo=75°~85°, comme le bronze, les pièces moulées, etc.

(2) Angle d'inclinaison γo

Affecte la formation de copeaux et la force de coupe. L'angle de coupe est compris entre -5° et 30°, et sa taille est déterminée par le matériau de la pièce et le matériau de l'outil.

Lorsque l'angle de coupe est grand, les copeaux s'écoulent facilement et la force de coupe est faible. Lorsque l'angle de coupe γo est faible, voire négatif, la force de coupe est importante et la résistance de l'arête de coupe est élevée.

(3) Angle de décharge αo

Peut réduire la friction entre l'outil et la pièce à usiner. L'angle de détachement est compris entre 5° et 12°.

Plus le matériau de la pièce est tendre, plus le diamètre de la pièce et la profondeur de coupe sont importants, plus l'angle de dépouille αo augmente en conséquence ; plus l'angle de relief αoplus la surface usinée est rugueuse.

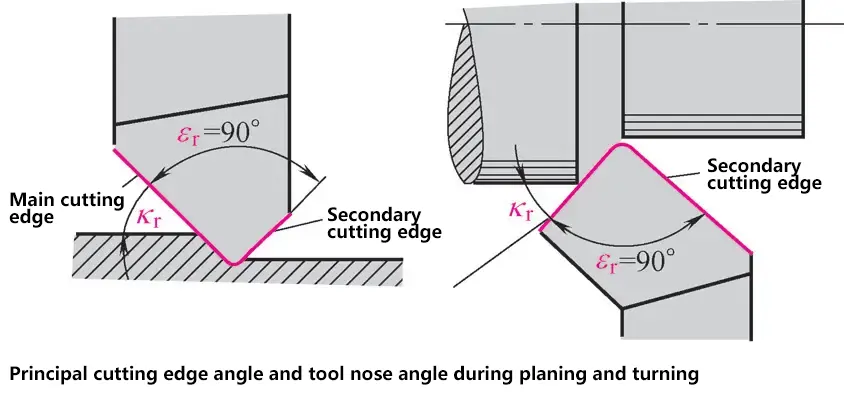

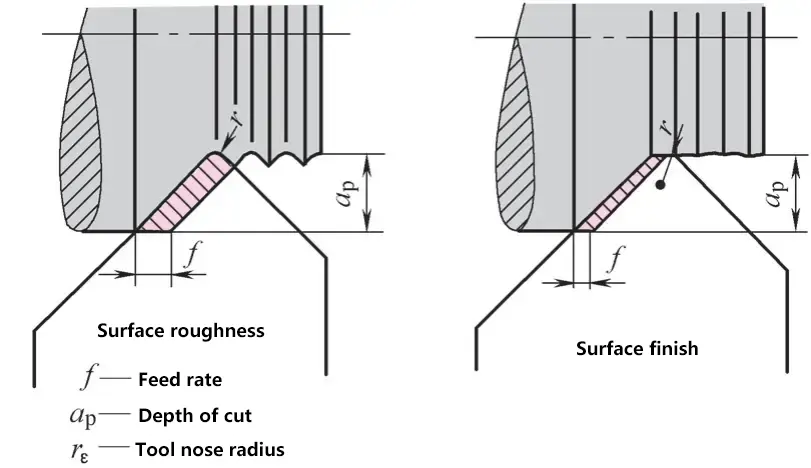

(4) Angle du nez de l'outil εr

- Lorsque la vitesse d'alimentation est élevée : copeaux épais, efficacité de coupe élevée

Lorsque le rayon de la pointe de l'outil est faible : Marques profondes de l'outil sur la surface de la pièce - Lorsque la vitesse d'avance est faible : copeaux minces, faible efficacité de coupe

Lorsque le rayon de la pointe de l'outil est important : Marques d'outil peu profondes sur la surface de la pièce

L'angle entre les projections de l'arête de coupe principale et de l'arête de coupe secondaire sur le plan de base. Un angle important du nez de l'outil entraîne une plus grande dissipation de la chaleur car la zone de dissipation de la chaleur externe de l'outil est plus grande. L'arête de coupe génère moins de chaleur et risque moins de s'émousser, ce qui prolonge la durée de vie de l'outil. La durée de vie d'un outil correspond à l'intervalle de temps entre deux affûtages.

Lorsque l'avance est faible (≤ 1mm/r), ε=90° ; lorsque l'avance est importante (> 1mm/r), ε > 90°.

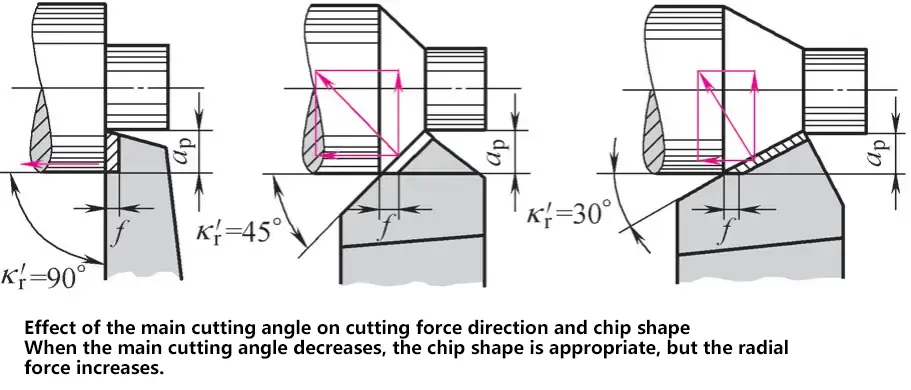

(5) Entrée dans l'angle Kr

L'angle d'entrée affecte la direction de la force de coupe et la forme du copeau. Lorsque l'angle d'entrée est réduit, la forme du copeau est plus appropriée, mais la force radiale augmente.

L'angle entre l'arête de coupe principale et la direction de l'avance. Il affecte la décomposition des forces de coupe, la forme des copeaux et la durée de vie de l'outil. L'angle d'entrée kr peut être choisi dans une fourchette de 30° à 90°, la valeur la plus avantageuse étant Kr=45°.

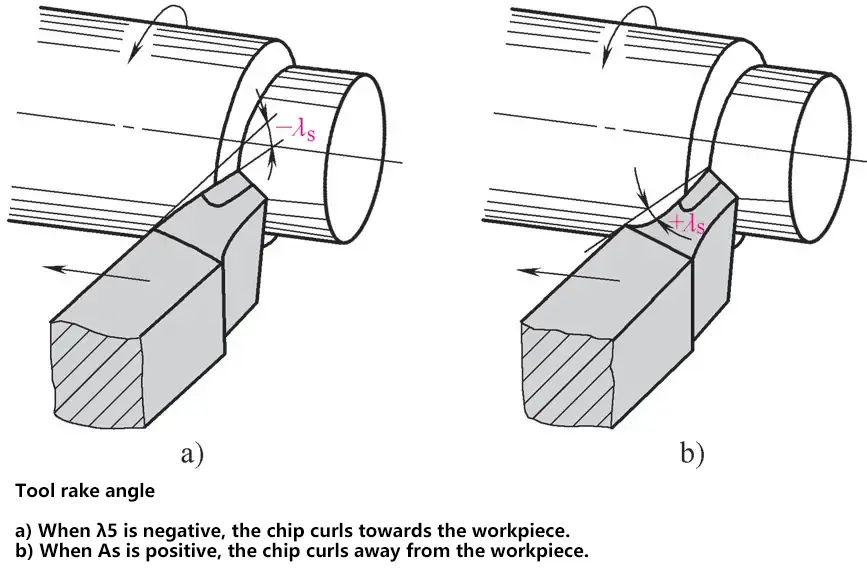

(6) Angle d'inclinaison λs

a) Lorsque λs est négatif, le copeau se courbe vers la pièce à usiner

b) Lorsque λs est positif, le copeau s'éloigne de la pièce.

L'angle entre l'arête de coupe principale et le plan de base. Lorsque la pointe de l'outil est le point le plus bas de l'arête de coupe principale, l'angle d'inclinaison est défini comme négatif ; lorsque la pointe de l'outil est le point le plus haut de l'arête de coupe principale, l'angle d'inclinaison est positif.

Pour des charges plus élevées, l'angle d'inclinaison est plus important, allant de -10° à 10°.

3. Formation des copeaux

La section transversale du copeau est le produit de la profondeur de coupe ap et de la vitesse d'avance f. La forme du copeau dépend de l'angle d'entrée κ, tandis que la profondeur de coupe est liée à la forme et aux dimensions de la pièce.

Avant que le copeau ne soit séparé, l'arête de coupe pénètre d'abord dans le matériau situé devant, ce qui provoque des fissures. L'arête de coupe continue à pénétrer jusqu'à ce que le copeau soit séparé par l'action de coincement de l'arête de coupe.

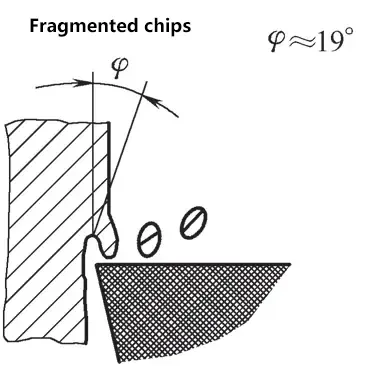

(1) Puces fragmentées

Pendant la coupe, des copeaux fragmentés sont produits, et les copeaux sont discontinus ; la surface de la pièce usinée est irrégulière.

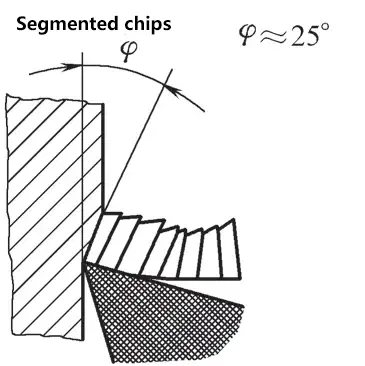

(2) Puces segmentées

Les copeaux séparés se présentent sous la forme de segments. Ces segments sont partiellement soudés les uns aux autres pour former un morceau continu.

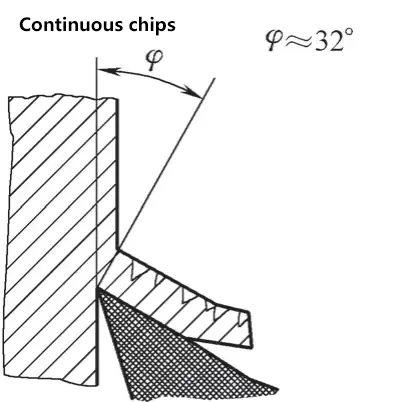

(3) Chips en continu

Le matériau s'écoule dans la zone de coupe lorsqu'il est séparé ; il n'y a pas de fracture dans le matériau, ce qui donne un copeau continu.

Bordure bâtie: Lors de l'usinage de matériaux plus tendres et plus ductiles, une adhérence indésirable se forme sur l'arête de coupe, connue sous le nom d'"arête rapportée". Il en résulte une surface usinée rugueuse et des marques d'outil profondes. Les particules de matériau adhèrent momentanément à l'arête de coupe, formant ainsi l'arête rapportée. L'arête rapportée s'incruste dans les fissures devant l'outil sur la pièce, et lorsqu'elle se détache, elle laisse des empreintes sur la surface de la pièce. L'arête rapportée peut être évitée en augmentant vitesse de coupeL'outil peut être utilisé pour la fabrication de pièces de rechange, l'augmentation de la profondeur de coupe et l'affûtage de la face avant de l'outil.

4. Fluides de coupe

Pendant le processus de coupe, une utilisation appropriée des fluides de coupe permet de réduire la température dans la zone de coupe, d'améliorer la qualité et la précision de la surface et de prolonger la durée de vie de l'outil.

(1) Fonctions des fluides de coupe

1) Refroidissement

Après la fluide de coupe est appliqué à la zone de coupe, il dissipe la chaleur des copeaux, de l'outil et de la pièce par conduction thermique, convection et vaporisation du liquide de coupe, ce qui produit un effet de refroidissement.

2) Lubrification

Le liquide de coupe pénètre entre les surfaces de contact du copeau, de l'outil et de la pièce à usiner, formant un film lubrifiant sur la surface métallique pour réduire le coefficient de frottement et supprimer la formation d'arêtes, améliorant ainsi la qualité de la surface usinée et prolongeant la durée de vie de l'outil.

3) Nettoyage

Le liquide de coupe élimine les copeaux fins ou la poudre abrasive produits pendant le processus de coupe, ce qui permet de nettoyer et d'éviter les rayures sur la surface usinée et les glissières de guidage de la machine-outil.

4) Prévention de la rouille

L'ajout d'additifs antirouille au liquide de coupe permet de former un film protecteur sur la surface métallique, protégeant ainsi la machine-outil, la pièce à usiner et l'outil de coupe de la corrosion causée par les milieux environnants.

(2) Sélection des fluides de coupe

Les fluides de coupe courants comprennent les solutions aqueuses, les émulsions et les huiles de coupe.

- Les solutions aqueuses sont des fluides de coupe dont l'eau est le composant principal et auxquels sont ajoutés des additifs antirouille, principalement utilisés pour le refroidissement.

- Les émulsions sont des fluides de coupe largement utilisés dans les processus d'usinage. Il s'agit de mélanges d'huile et d'eau, auxquels sont ajoutés des émulsifiants tels que des acides gras, des savons de sodium et des savons de potassium.

- Les huiles de coupe assurent principalement la lubrification et comprennent les huiles pour systèmes à pertes totales, l'huile diesel légère et le kérosène.

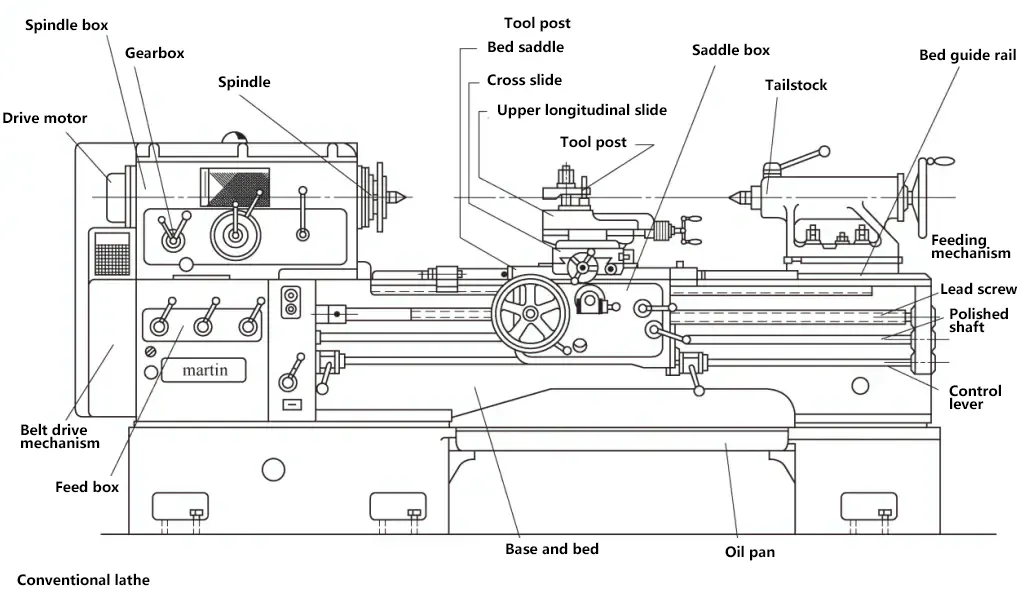

II. Tournant

Le tour horizontal est une machine-outil universelle très répandue qui permet d'effectuer diverses opérations de tournage. Divers tours spécialisés conviennent à la production de masse ; certains conviennent à l'usinage de très grandes pièces ; d'autres à l'usinage de très petites pièces ; et d'autres encore à l'usinage de processus spéciaux.

1. Principes fondamentaux du tournage

(1) Vue d'ensemble

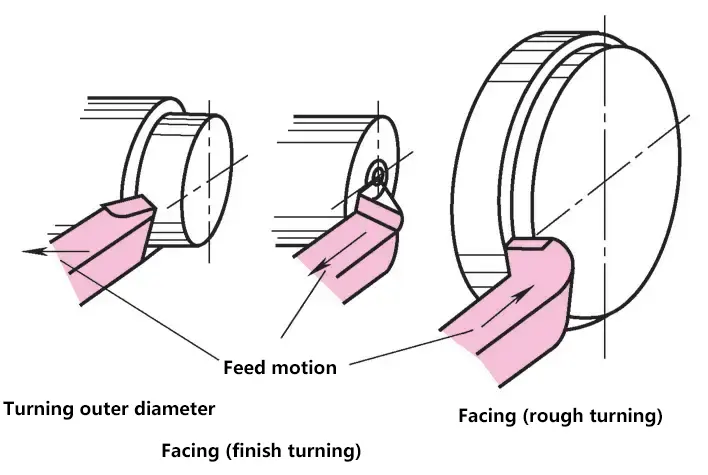

Le tournage est une méthode de coupe qui utilise la rotation de la pièce et le mouvement de l'outil de coupe sur un tour pour usiner diverses surfaces rotatives. Les caractéristiques du tournage comprennent l'usinage de pièces rotatives, le traitement de matériaux métalliques ainsi que de matériaux non métalliques tels que le bois, le plastique, le caoutchouc et le nylon. Le tournage permet d'obtenir une précision dimensionnelle de IT6 à IT11 et des valeurs de rugosité de surface de Ra0,1 à 12,5μm.

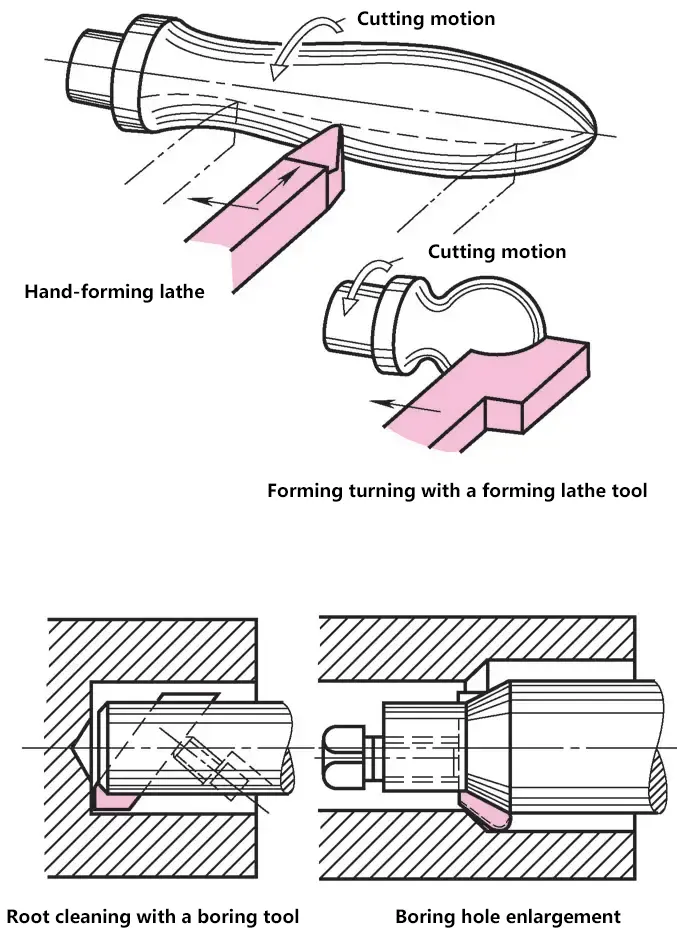

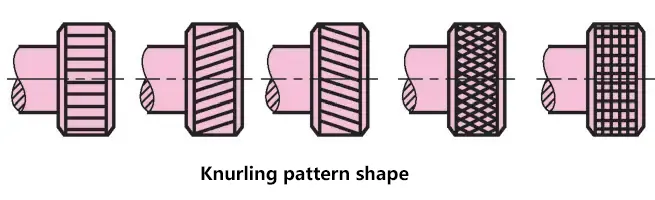

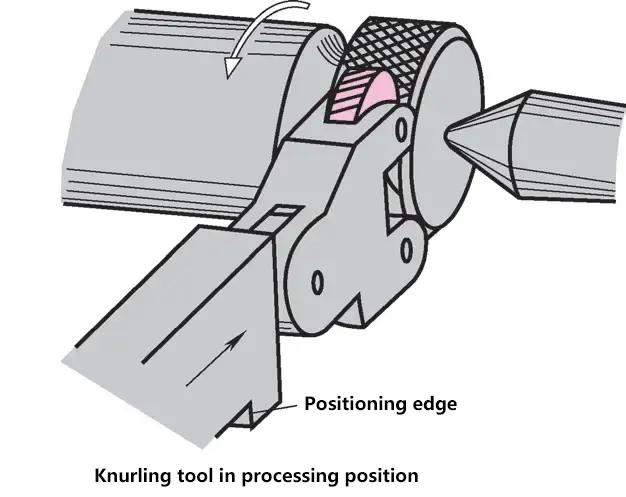

Le tournage a un large éventail d'applications, notamment l'usinage de cylindres externes, le perçage de trous centraux, le rainurage, le filetage, le surfaçage, l'alésage, le tournage de cônes, le moletage et l'usinage de ressorts à disque. Avec les montages et accessoires appropriés, les tours peuvent également rectifier, polir, brunir, brocher et fraiser des surfaces planes, ainsi qu'usiner d'autres pièces spéciales et complexes avec des surfaces cylindriques internes et externes.

(2) Principaux paramètres de coupe

Le mouvement relatif entre l'outil de coupe et la pièce à usiner pendant la coupe du métal est appelé mouvement de coupe. Le mouvement de coupe est divisé en mouvement primaire et mouvement d'avance. Le mouvement qui enlève directement la couche à découper de la pièce et la transforme en copeaux est appelé mouvement primaire ; le mouvement qui assure que la couche à découper est alimentée en continu ou par intermittence dans le processus de découpe pour usiner progressivement toute la surface de la pièce est appelé mouvement d'avance.

Pendant le processus de coupe, la surface de la pièce est divisée en trois parties : la surface à usiner, la surface de transition et la surface usinée. Les trois surfaces dans le tournage cylindrique extérieur sont illustrées dans la figure.

Pour obtenir la surface usinée souhaitée, améliorer l'efficacité de l'usinage et réduire les coûts d'usinage, il est nécessaire de sélectionner les paramètres de coupe appropriés, notamment la vitesse de coupe, la vitesse d'avance et la profondeur de coupe.

1) Vitesse de coupe vc. La vitesse instantanée d'un point choisi sur l'arête de coupe par rapport au mouvement primaire de la pièce, à savoir

vc=πdwn/100

Où

- vc-Vitesse de coupe (m/min) ;

- dw-Diamètre du point sélectionné sur l'arête de coupe (ou l'outil) (mm) ;

- n--Vitesse de la broche du tour (r/min).

2) Avance f. Déplacement de l'outil par rapport à la pièce dans le sens de l'avance. En tournage, l'avance est exprimée comme le mouvement de l'outil par tour de la broche du tour (mm/r).

3) Profondeur de coupe ap. La profondeur de coupe mesurée dans la direction perpendiculaire au plan de travail et passant par le point de base de l'arête de coupe, à savoir

ap=(dw-dm)/2

Où

- ap-profondeur de coupe (mm) ;

- dw-Diamètre de la surface de la pièce à usiner (mm) ;

- dm-Diamètre de la surface de la pièce usinée (mm).

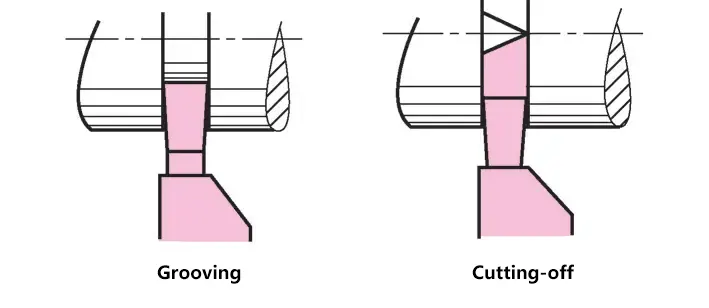

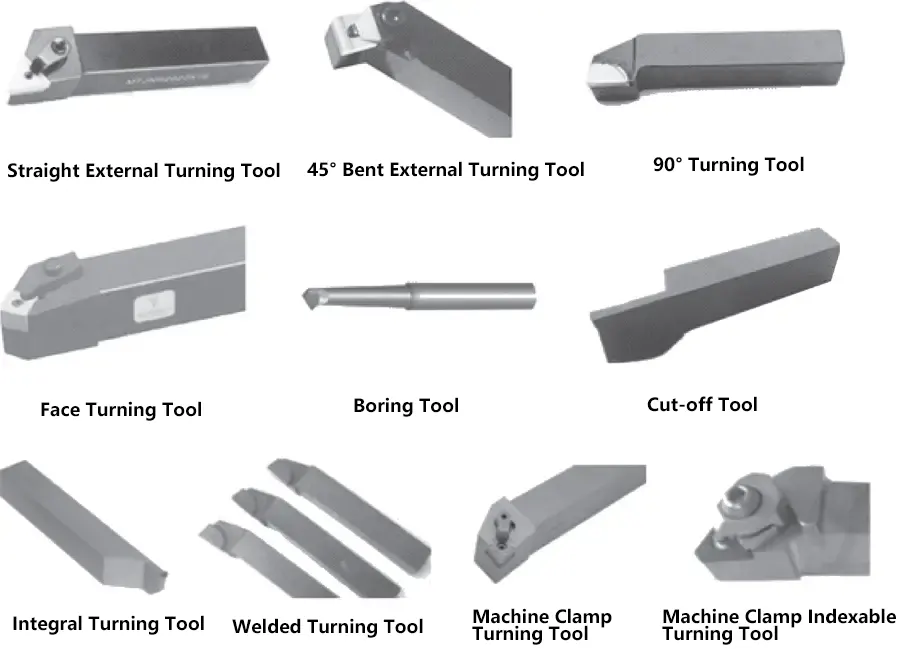

2. Outils de tournage

Divers outils de tournage sont utilisés dans les opérations de tournage. Ils peuvent être classés selon leur fonction en outils de tournage extérieur droit, outils de tournage extérieur coudé à 45°, outils de tournage à 90°, outils de tournage de face, outils d'alésage, outils de tronçonnage, etc. Selon leur structure, ils peuvent être classés en outils de tournage intégrés, outils de tournage soudés, outils de tournage à serrage mécanique, outils de tournage indexables à serrage mécanique, etc.

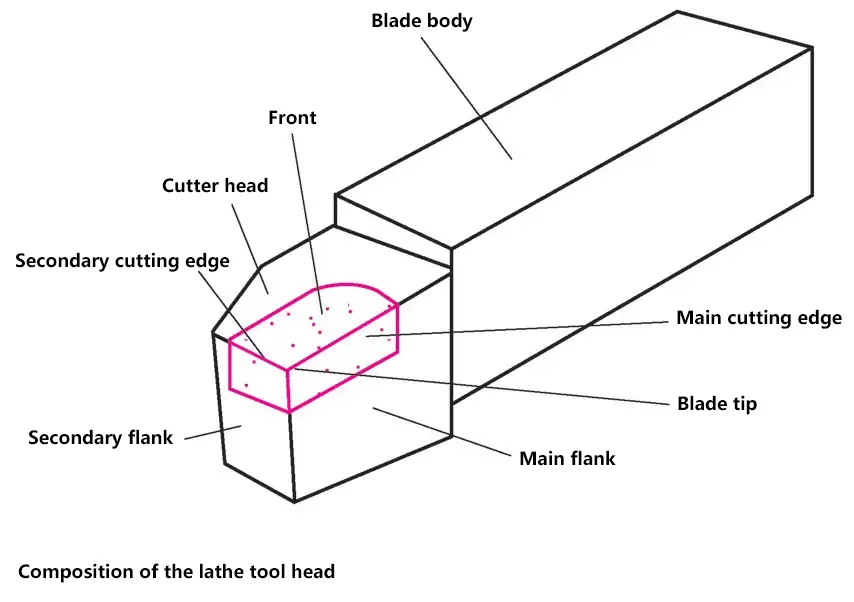

Un outil de tournage se compose d'une tête de coupe qui effectue la tâche de coupe et d'une queue d'outil, la partie coupante étant composée de trois faces, de deux arêtes et d'une pointe.

(1) Face de ratissage

Surface de l'outil sur laquelle s'écoule le copeau.

(2) Flanc principal

La face arrière de l'outil qui croise la face de coupe pour former l'arête de coupe principale.

(3) Flanc secondaire

La face arrière de l'outil qui croise la face de coupe pour former l'arête de coupe secondaire.

(4) Arête de coupe principale

Pour les outils de tournage, il s'agit de la ligne d'intersection de la face de coupe et du flanc principal, qui effectue la principale tâche de coupe.

(5) Arête de coupe secondaire

Pour les outils de tournage, il s'agit de la ligne d'intersection de la face de coupe et du flanc secondaire, qui participe au travail de coupe partielle.

(6) Embout de l'outil

Une petite partie de l'arête de coupe à la jonction de l'arête principale et de l'arête secondaire. Pour augmenter la résistance de la pointe de l'outil, elle est généralement rectifiée en un petit arc de transition.

3. Serrage de la pièce

Le choix des outils de serrage dépend de la forme, de la taille, de la quantité et de la qualité de la pièce à usiner. Le dispositif de fixation de la pièce doit transmettre un mouvement de rotation à la pièce et être capable de résister pleinement aux forces de réaction générées pendant la coupe.

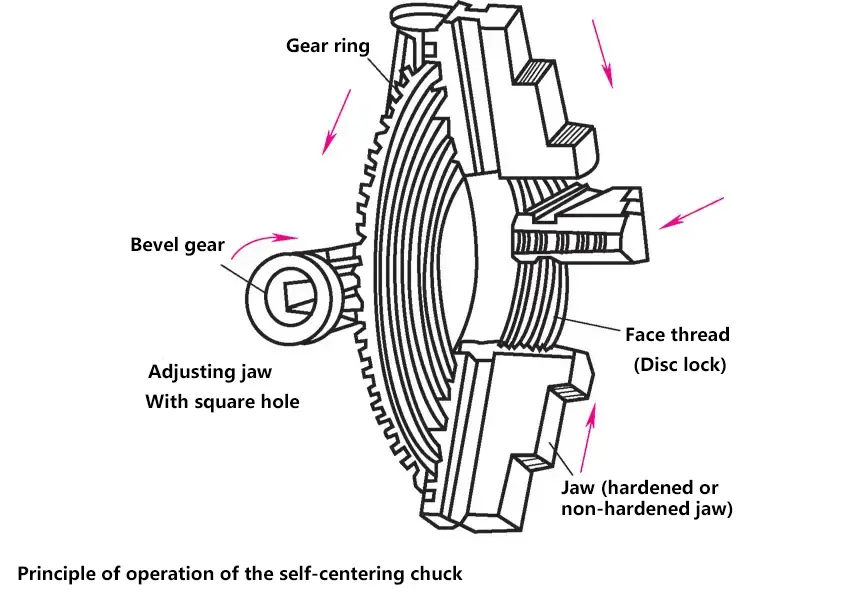

(1) Mandrin auto-centrant

Les mandrins à centrage automatique sont utilisés pour le serrage de pièces de section circulaire, triangulaire et hexagonale.

Lorsque la clé du mandrin est tournée pour faire tourner l'engrenage conique, cela crée un mouvement de serrage des mâchoires, qui peuvent serrer de l'extérieur vers l'intérieur. Les marches des mors permettent d'étendre la plage de serrage. Lors du serrage de barres longues, celles-ci peuvent être étendues dans la broche creuse.

(2) Mandrin indépendant

Utilisé pour le serrage de pièces carrées et octogonales.

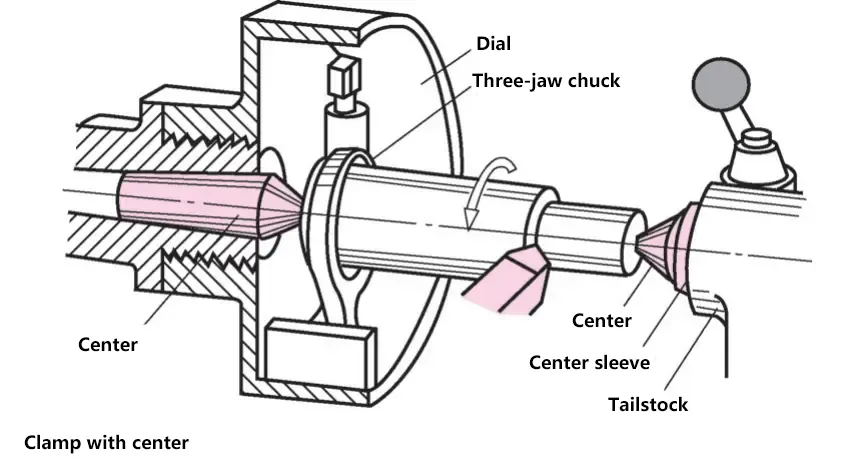

(3) Centres

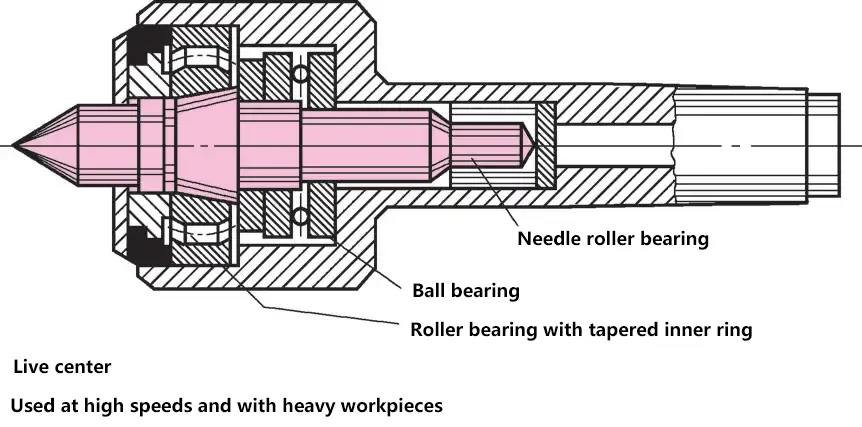

Si la pièce est complètement circulaire et doit être fréquemment resserrée, elle doit être serrée entre les centres gauche et droit. Une plaque d'entraînement et un chien transmettent le mouvement de rotation à la pièce. Pour réduire la pression de la surface de contact et éviter d'endommager les centres, ceux-ci peuvent être fabriqués comme des centres vivants.

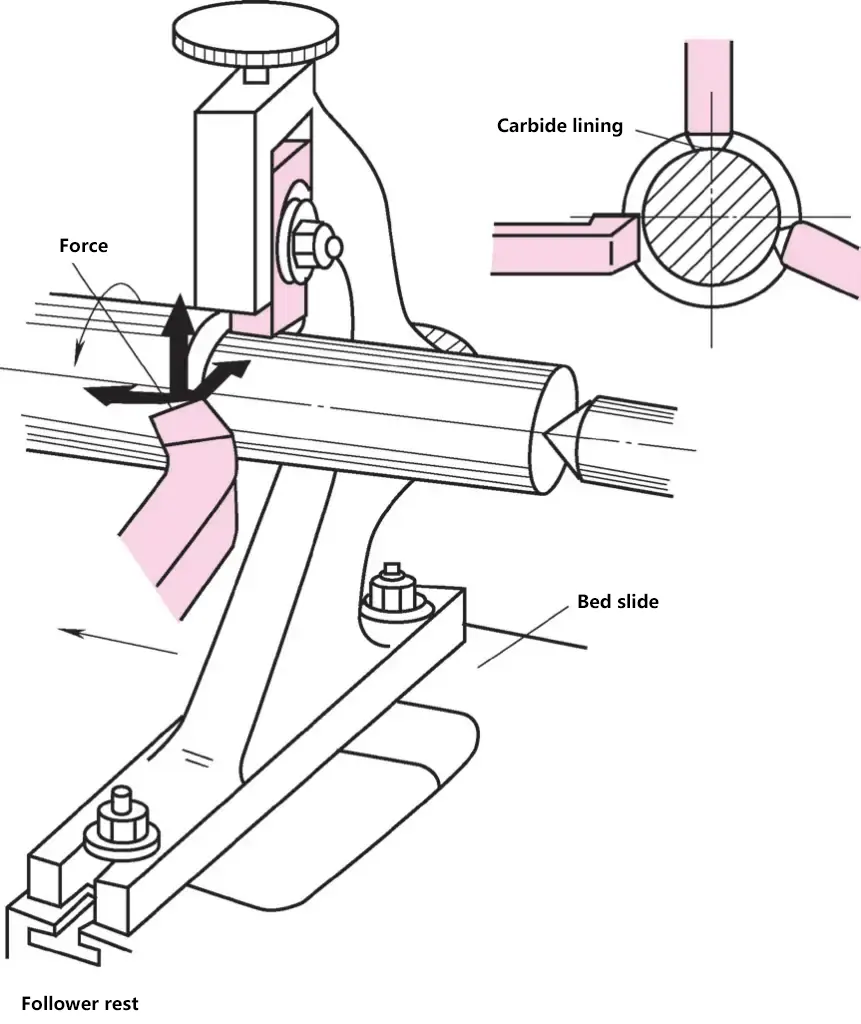

(4) Repos régulier

Une lunette est utilisée pour soutenir les pièces longues afin d'éviter les déviations et les déformations pendant l'usinage. Elle est également utilisée lors de l'usinage de la face frontale des pièces longues. La lunette est fixée sur le guide coulissant du banc du tour. Une bonne circularité de la pièce à usiner est une condition pour l'utilisation des mors d'appui. Pour éviter le grippage entre les mors de support et la pièce, les mors doivent être en acier trempé, en bronze, en carbure ou avec des inserts en plastique.

(5) Mandrin

Un mandrin est utilisé lorsqu'une grande concentricité entre le trou et le diamètre extérieur de la pièce est requise.

(6) Mandrin fixe

Le diamètre est identique au diamètre du trou de la pièce à usiner. Le mandrin a une très petite conicité de 1:400 après durcissement et meulage, de sorte qu'il peut générer une grande force de serrage.

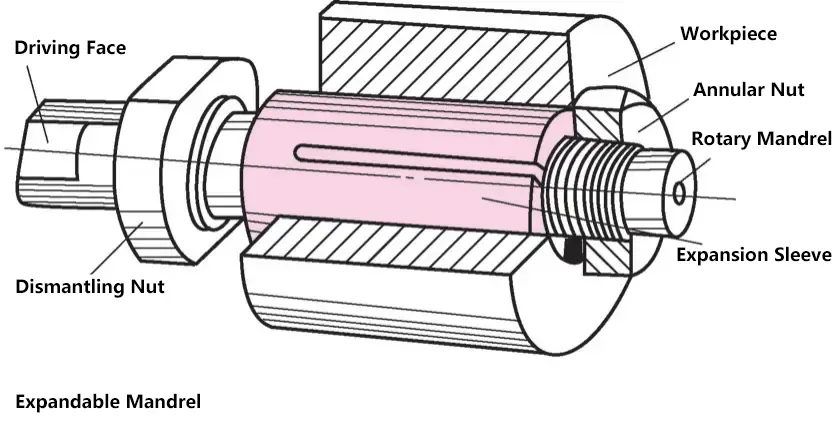

(7) Mandrin d'expansion

Une douille de serrage cylindrique avec une surface intérieure conique et trois fentes sur le côté est montée sur un mandrin rotatif conique à l'aide d'un écrou à anneau. La douille de serrage se dilate et serre le trou intérieur de la pièce de l'intérieur vers l'extérieur. Le mandrin en expansion est serré entre les centres aux deux extrémités.

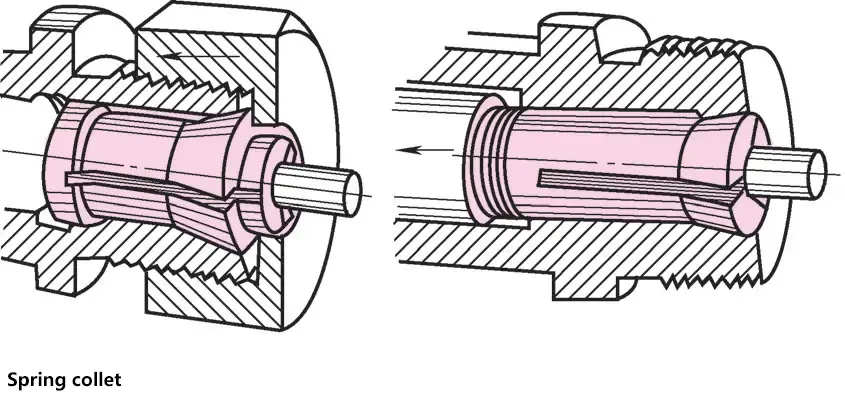

(8) Mandrin à pinces

Utilisé pour le serrage de pièces cylindriques courtes et de petit diamètre. Le serrage est rapide, précis et sûr.

L'avant de la pince de serrage présente un cône inversé et trois fentes. Elle peut être pressée dans le trou conique de la broche à l'aide d'un écrou extérieur ou tirée dans le trou conique de la broche à l'aide d'un levier de serrage qui traverse la broche creuse. Toutefois, seules des pièces cylindriques polies, ébavurées et de taille appropriée, serrées à l'intérieur, peuvent garantir l'absence de battement radial.

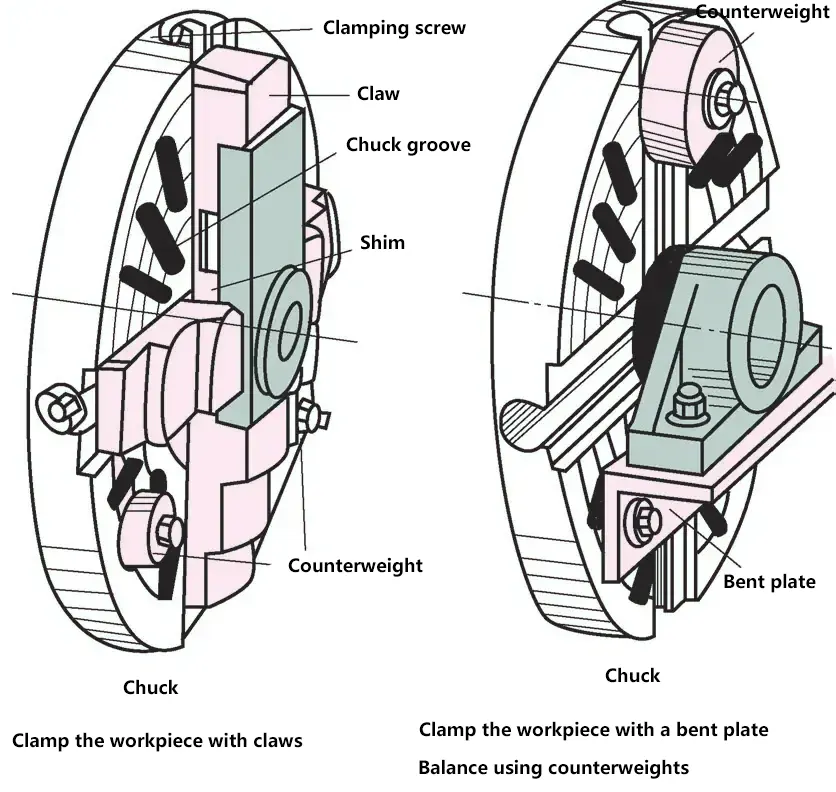

(9) Plaque frontale

Les plaques frontales sont utilisées pour serrer des pièces de grand diamètre ou de forme asymétrique. La plaque frontale comporte quatre mâchoires réglables indépendamment les unes des autres. Les mâchoires peuvent être tournées de 180°, servant à la fois de mâchoires internes et externes.

Lorsque vous serrez une pièce, alignez-la d'abord visuellement, puis utilisez un cadran de marquage pour la centrer. Si une plus grande précision d'usinage est requise, utilisez un comparateur pour centrer la pièce. Comme la plaque frontale comporte plusieurs fentes radiales, il est également possible d'utiliser des vis, des serre-joints ou des plaques pliées pour serrer la pièce.

III. Le broyage

1. Meule

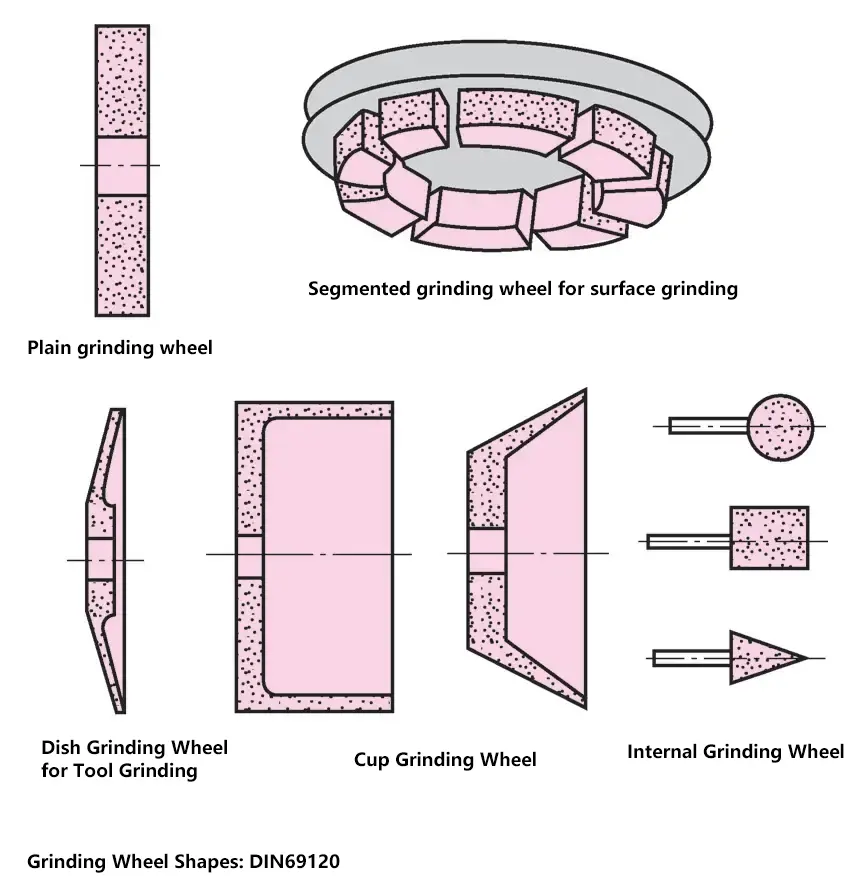

Une meule est composée de grains abrasifs et d'un matériau de liaison, avec une forme spécifique. Lorsque la meule tourne à grande vitesse, les grains abrasifs entrent en contact avec la pièce pour la découper.

Les grains abrasifs ternes se fracturent et forment de nouveaux grains tranchants (arêtes de coupe) sur les surfaces fracturées.

Les meules sont principalement de forme plate, concave d'un seul côté, cylindrique, en forme de bol, en forme de plat et à double biseau pour s'adapter à des surfaces de meulage de formes et de tailles différentes.

(1) Structure de la meule

Une meule se compose d'abrasif (le matériau formant les grains abrasifs de la meule), de granulométrie (grosseur des grains abrasifs), (force d'adhérence), de structure (porosité de la meule) et d'agent de liaison (le matériau qui lie les grains abrasifs entre eux).

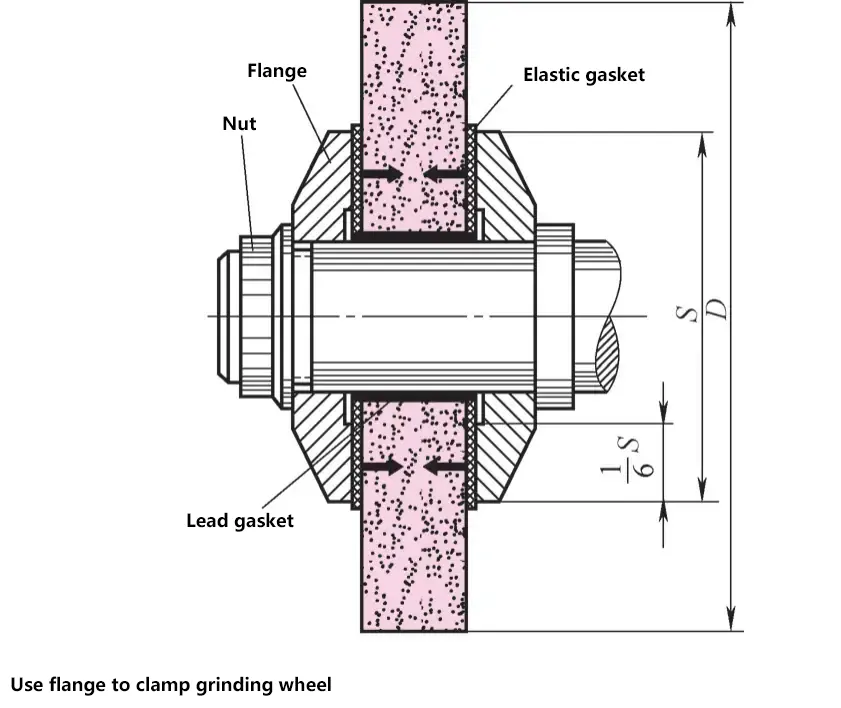

(2) Montage de la meule

Avant d'installer la meule, il faut la suspendre et la soumettre à un contrôle acoustique (un léger coup sur la meule doit produire un son clair sans aucun bruit bizarre). Elle est ensuite serrée à l'aide de brides en fonte grise, en acier ou en matériaux similaires. Ensuite, une protection en matériaux résistants (acier, fonte d'acier, etc.) est installée. En raison de la vitesse de rotation élevée, la meule installée doit faire l'objet d'un contrôle et d'un réglage de l'équilibre statique et dynamique.

2. Processus de broyage

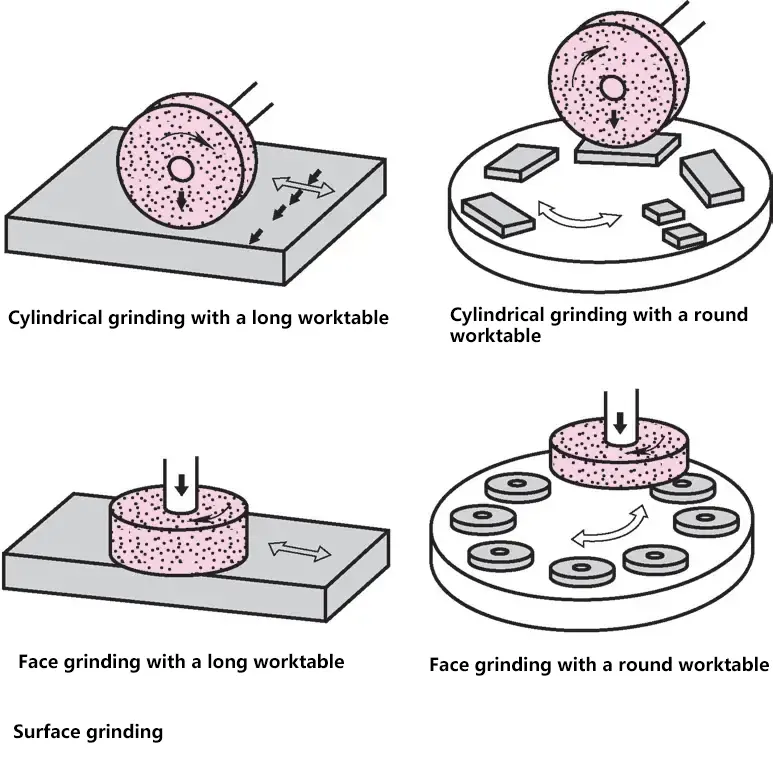

(1) Meulage de surface

En fonction de la position de l'axe de la meule, la rectification plane est divisée en rectification périphérique (axe horizontal de la meule) et en rectification frontale (axe vertical de la meule). Les rectifieuses sont dotées d'une longue table de travail qui se déplace d'avant en arrière ou d'une table de travail circulaire qui tourne.

Le broyage peut être divisé en trois étapes :

1) Broyage grossier.

Enlèvement de matière important, amélioration de la forme de la pièce, élimination des marques d'usinage. Granulométrie des meules F40 à F60, profondeur de coupe de 0,010 à 0,030 mm.

2) Meulage semi-fini.

Amélioration de la qualité de la surface, la précision dimensionnelle peut atteindre IT5. Granulométrie des meules F80 à F100, profondeur de coupe de 0,005 à 0,015 mm.

3) Meulage de finition.

En améliorant encore la qualité de la surface, la précision dimensionnelle peut atteindre IT3 à IT4. Granulométrie des meules F220 à F320, profondeur de coupe de 0,001 à 0,008 mm.

La surépaisseur de meulage est comprise entre 0,1 et 0,6 mm en fonction de la taille de la pièce.

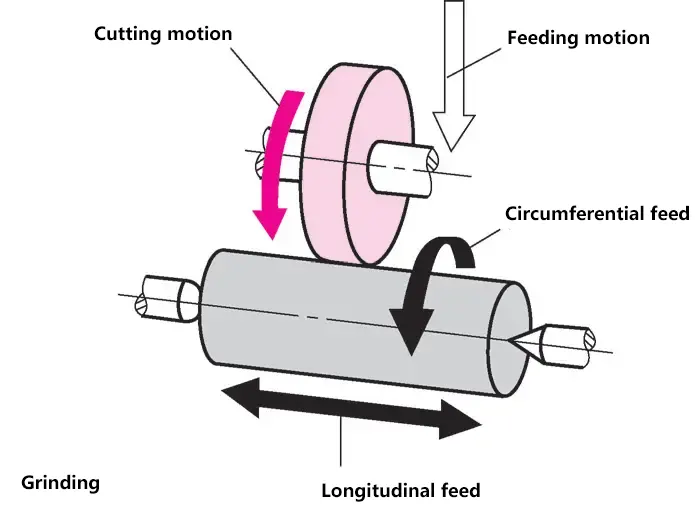

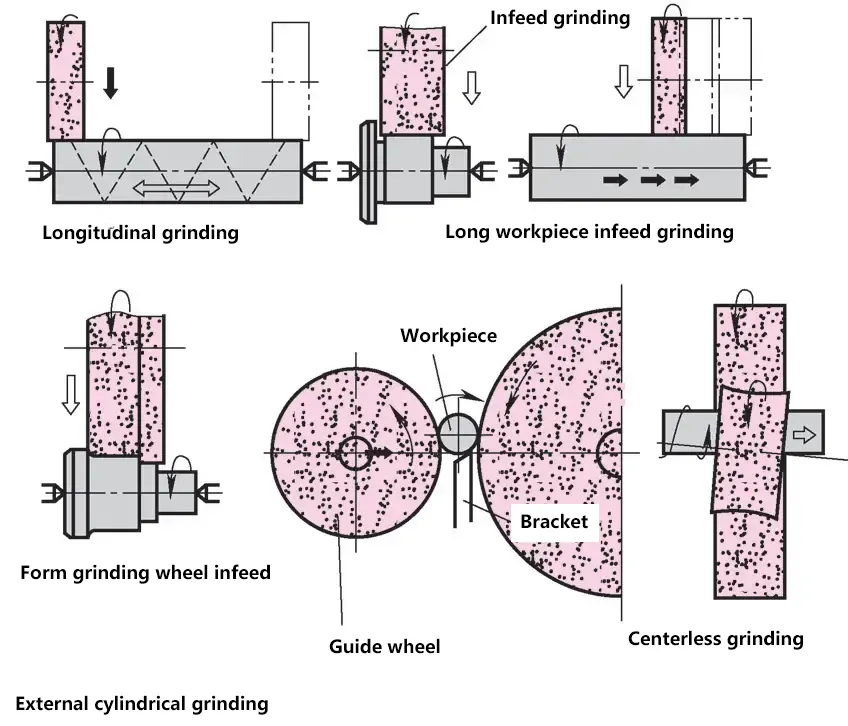

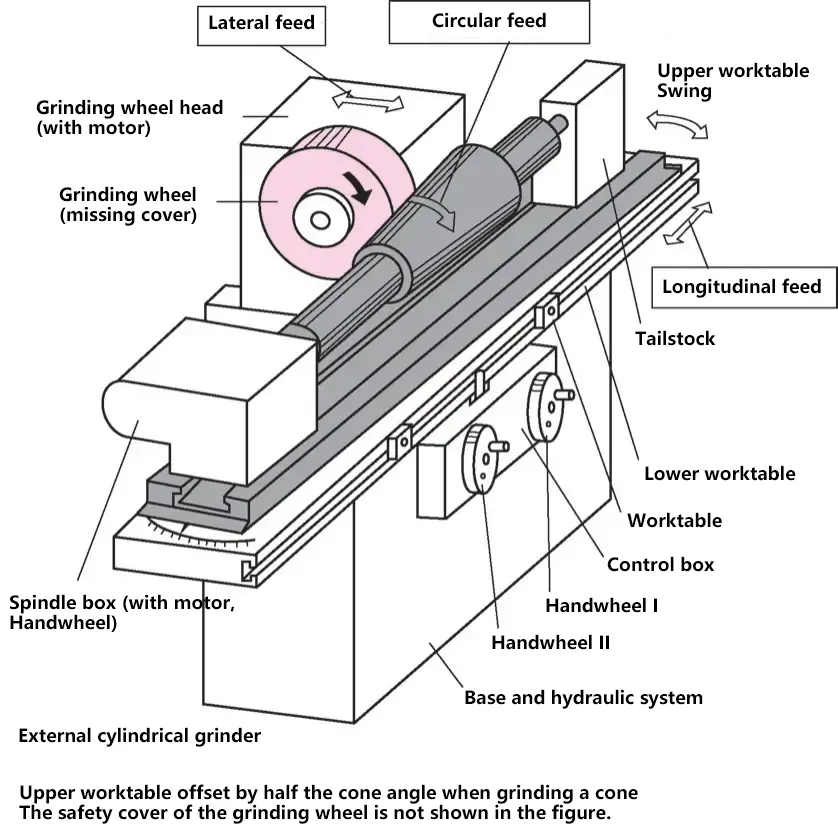

(2) Rectification cylindrique

La pièce tourne à faible vitesse. Ce mouvement est le mouvement d'avance et peut être soit dans le même sens que la rotation de la meule, soit à l'opposé de celle-ci. En fonction du mouvement auxiliaire, il peut être classé comme suit :

- Meulage transversal. La pièce tourne et se déplace axialement.

- Meulage en plongée. La meule se déplace radialement vers la pièce.

- Rectification en plongée de pièces longues. Après chaque plongée, la pièce se déplace axialement d'une distance inférieure à la largeur de la meule.

- Meulage en plongée à l'aide d'une meule formée. Dans ce type de meulage, la différence de diamètre ne doit pas être trop importante.

- Meulage sans centre. La pièce est placée entre la meule et une roue de réglage sans être serrée. La meule meule la pièce à une vitesse relativement élevée.

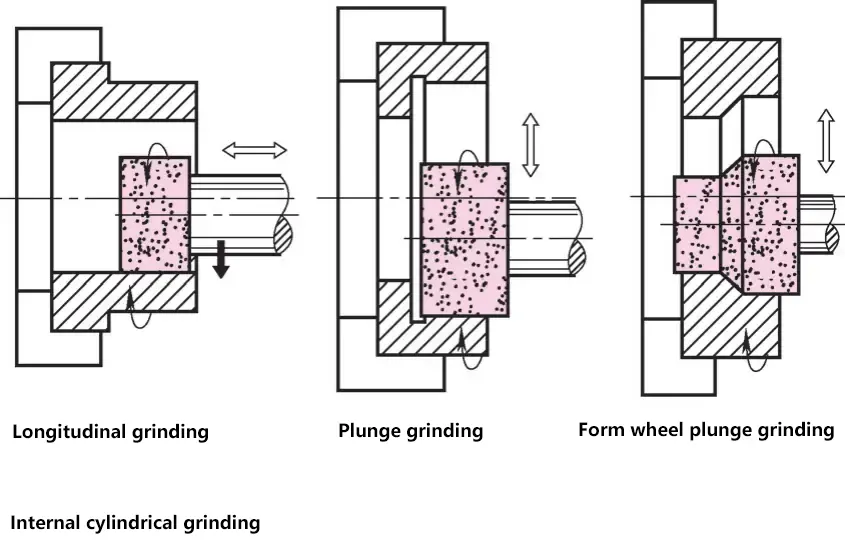

(3) Meulage interne

Le meulage des trous est généralement effectué en utilisant le meulage transversal et le meulage en plongée. Pour que la surface de contact entre la meule et la pièce ne soit pas trop importante, le diamètre maximal de la meule ne doit pas dépasser les 2/3 du diamètre du trou. Les défis de la rectification intérieure sont l'augmentation de la température et les mauvaises conditions d'enlèvement des copeaux.

3. Machines à meuler

Les rectifieuses sont des machines-outils de haute précision. Les pièces traitées par les rectifieuses doivent présenter une précision géométrique, une précision dimensionnelle et une qualité de surface élevées.

Les machines à rectifier courantes comprennent principalement les rectifieuses planes, les rectifieuses d'outils universelles, les rectifieuses cylindriques, les rectifieuses sans centre, etc.

IV. Le broyage

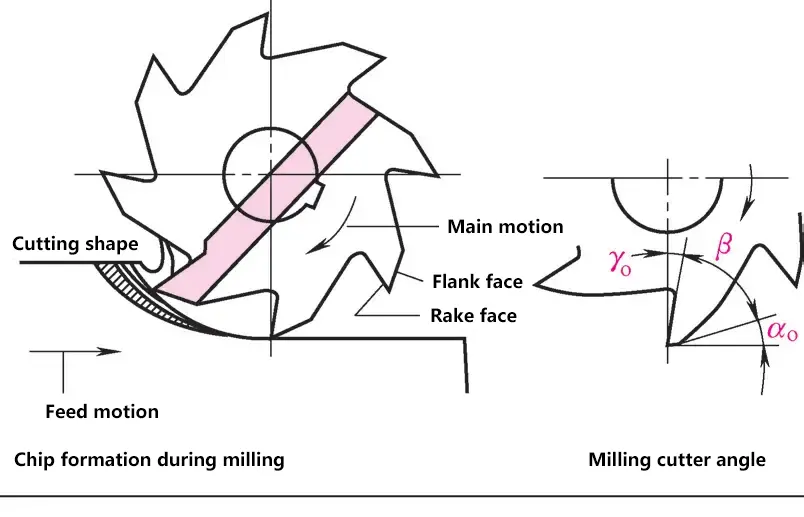

1. Principes de base du fraisage

(1) Vue d'ensemble

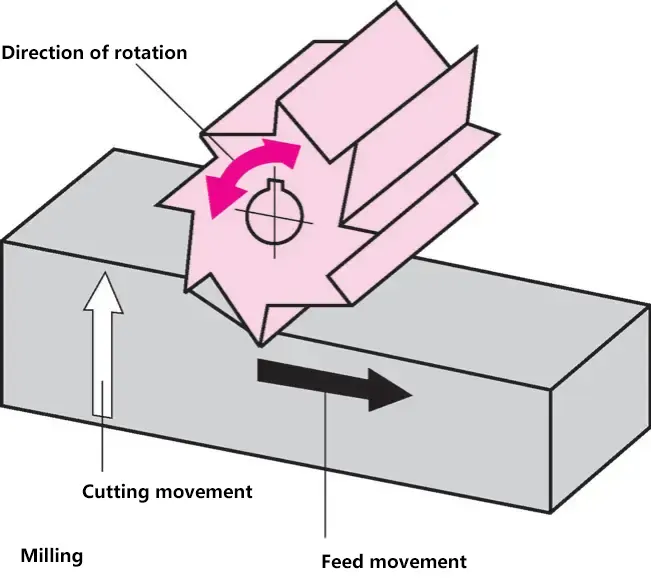

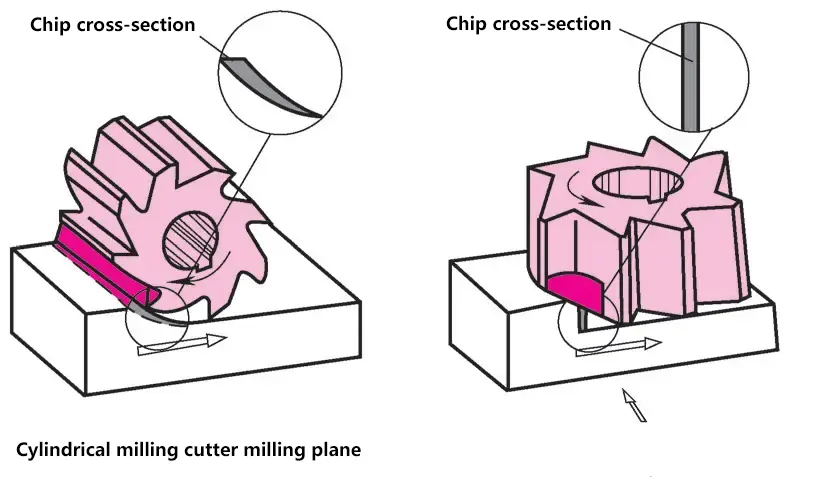

Le fraisage est actuellement l'une des méthodes de coupe des métaux les plus utilisées. Il s'agit du processus d'enlèvement du métal de la surface de la pièce par l'action combinée de la fraise en rotation et du mouvement d'avance de la pièce par rapport à la fraise.

Caractéristiques du fraisage : Il utilise des fraises à arêtes multiples pour la coupe, offrant une grande efficacité et une large gamme de traitement, capable d'usiner diverses pièces de forme complexe ; il offre une précision d'usinage relativement élevée, atteignant IT7 à IT9, avec des valeurs de rugosité de surface de Ra1,6 à 12,5μm.

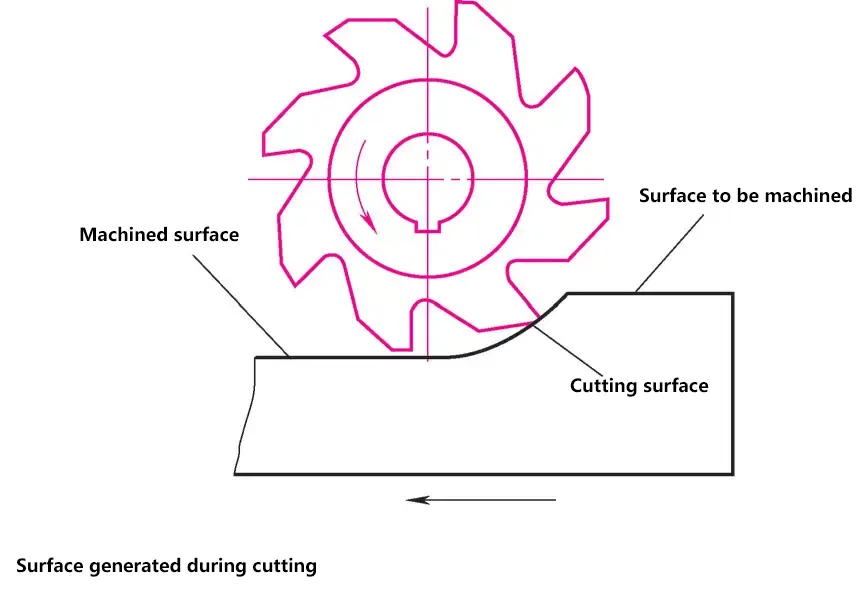

(2) Opérations de broyage

Le travail de coupe implique le contact entre la fraise et la pièce à usiner, produisant le processus d'usinage et la surface usinée.

Les travaux auxiliaires comprennent les travaux préparatoires avant l'usinage (installation des outils et des pièces, réglage des paramètres de la machine, etc.) et les travaux auxiliaires après l'usinage (arrêt de la machine, retrait de l'outil, enlèvement du produit fini, etc.)

1) Mouvement de coupe.

Pendant le processus de coupe, le mouvement relatif entre l'outil et la pièce nécessaire pour former la surface usinée est divisé en mouvement primaire et mouvement d'avance. Le mouvement primaire est le mouvement qui détermine la vitesse de coupe de la machine ou qui consomme l'énergie principale, à savoir la rotation de la fraise. Le mouvement d'alimentation est le mouvement qui alimente continuellement la pièce à découper pour former la couche de coupe, ce qui inclut le mouvement et la rotation de la pièce à découper, le mouvement de la fraise, etc.

2) Mouvement auxiliaire.

Mouvements nécessaires à l'exécution de travaux auxiliaires pendant l'usinage, tels que l'approche rapide de la table de fraisage vers la pièce à usiner et son retour rapide une fois la coupe terminée.

3) Surfaces produites lors de la coupe.

Les surfaces produites lors de la coupe sont classées en trois types : la surface à usiner, la surface usinée et la surface de coupe.

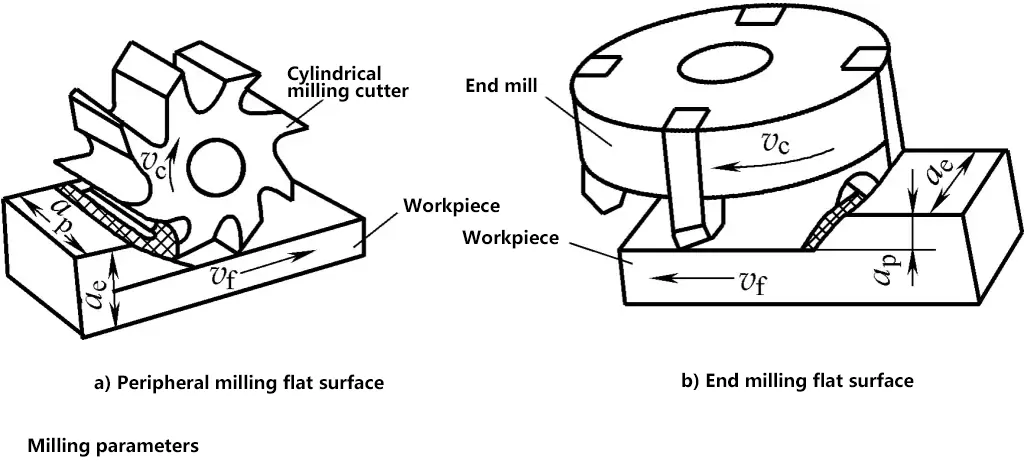

(3) Paramètres de fraisage

Le processus d'enlèvement des copeaux par la fraise au cours du mouvement de coupe implique de nombreux éléments, dont les paramètres de base sont les suivants.

1) Vitesse de fraisage.

Distance parcourue en 1 minute par le point le plus éloigné du centre de la fraise.

2) Vitesse d'alimentation.

Dans le processus de fraisage, la distance à laquelle la pièce se déplace par rapport à la fraise. Comprend la vitesse d'avance, l'avance par tour et l'avance par dent.

3) Profondeur de coupe axiale.

(Correspond à la profondeur de fraisage pour les fraises à surfacer, à l'opposé pour les fraises cylindriques) La profondeur de coupe mesurée dans la direction perpendiculaire au plan de la pièce et passant par le point de base de l'arête de coupe, c'est la profondeur de l'outil pénétrant dans la pièce mesurée le long de l'axe de la fraise.

4) Profondeur de coupe radiale.

(Correspond à la largeur de fraisage pour les fraises à surfacer, à l'opposé pour les fraises cylindriques) La profondeur de coupe mesurée dans la direction parallèle au plan de la pièce et perpendiculaire à la direction d'avance au point de base de l'arête de coupe, c'est la dimension de la partie de la pièce à couper mesurée perpendiculairement à l'axe de la fraise.

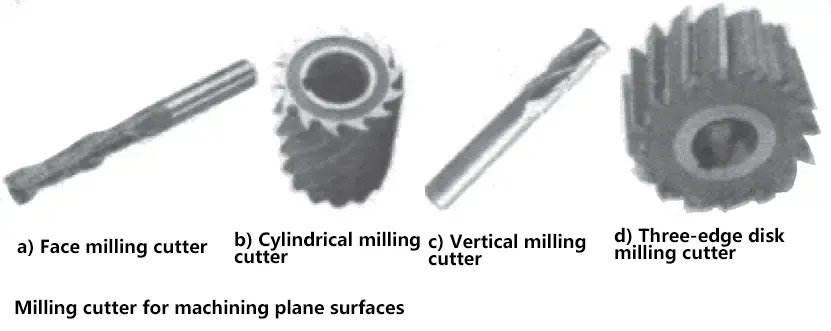

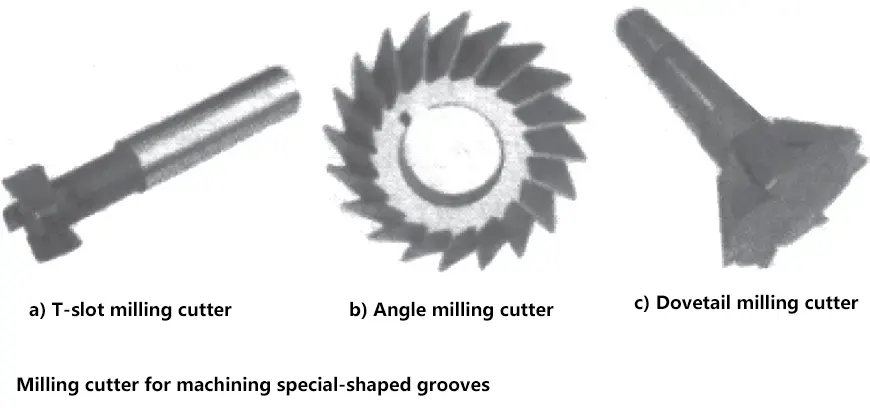

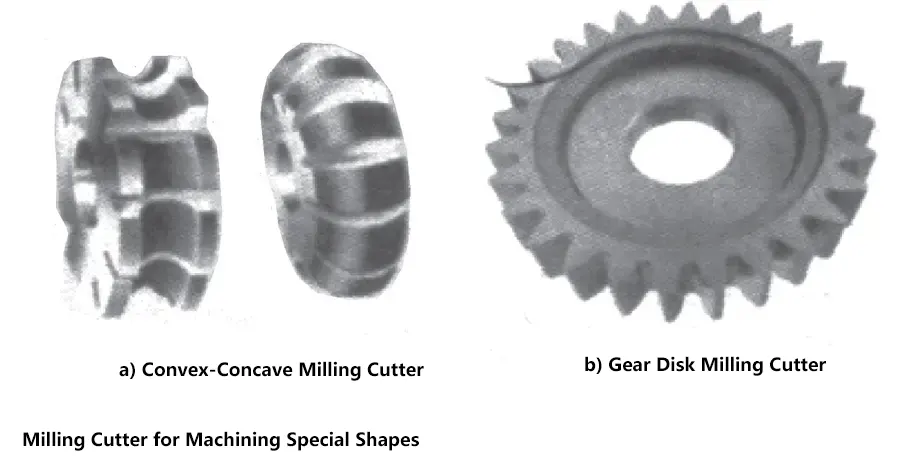

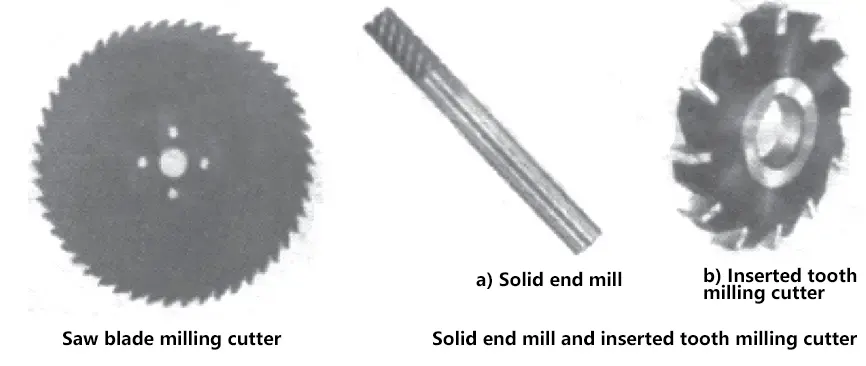

2. Classification des fraises

Il existe de nombreux types de fraises. Selon leur fonction, elles peuvent être divisées en fraises pour l'usinage de surfaces planes, de rainures à angle droit, de rainures de forme spéciale et de surfaces de forme spéciale. En fonction de leur forme, elles peuvent être divisées en fraises à dents pleines et en fraises à dents insérées.

3. Méthodes de base du broyage

Le fraisage est une méthode importante de traitement des matériaux métalliques, qui peut être utilisée pour l'usinage de surfaces planes, de surfaces inclinées, de surfaces de forme spéciale, de rainures et de formes de dents.

(1) Fraisage de surfaces planes

Il existe principalement deux méthodes pour fraiser des surfaces planes sur des pièces : le fraisage périphérique et le surfaçage.

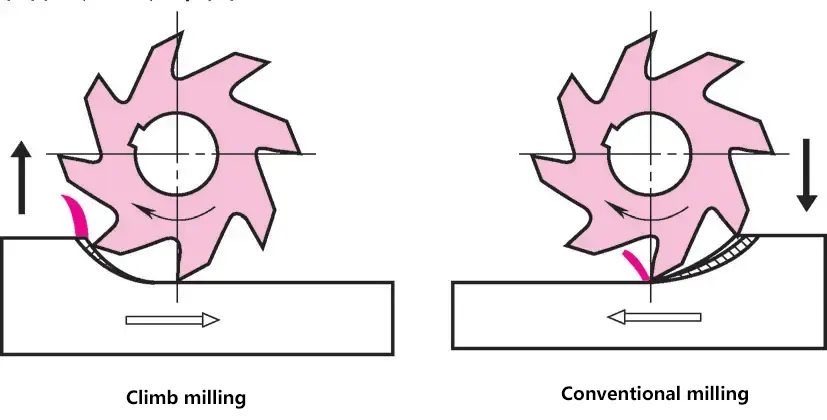

Le fraisage périphérique utilise des arêtes de coupe réparties sur la surface cylindrique de la fraise pour former une surface plane. Il comprend le fraisage vers le haut et le fraisage vers le bas. Le fraisage périphérique est principalement effectué sur des fraiseuses horizontales, et la surface fraisée est parallèle à la surface de la table de travail.

Les principes de choix entre le fraisage vers le haut et le fraisage vers le bas sont les suivants : haute précision de la machine et bonne rigidité, le fraisage vers le haut convient à l'usinage fin ; le fraisage vers le haut est utilisé pour l'usinage fin des angles internes des pièces ; le fraisage vers le bas pour l'usinage grossier, le fraisage vers le haut pour l'usinage fin.

Le surfaçage utilise les arêtes de coupe de la face frontale de la fraise pour former une surface plane. Le surfaçage peut être effectué sur des fraiseuses horizontales, et la surface fraisée est perpendiculaire à la surface de la table de travail.

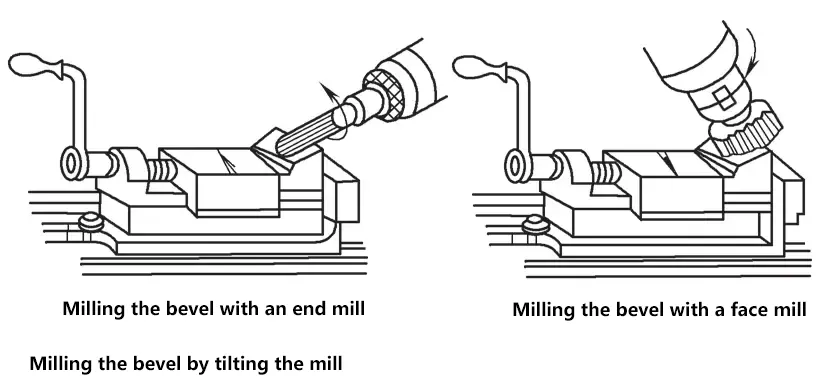

(2) Fraisage de surfaces inclinées

Une surface inclinée est un plan de la pièce qui est incliné par rapport au plan de référence, c'est-à-dire un plan qui coupe le plan de référence à l'angle requis. Il existe trois méthodes pour fraiser des surfaces inclinées : l'inclinaison de la pièce, l'inclinaison de la fraise et l'utilisation d'une fraise angulaire.

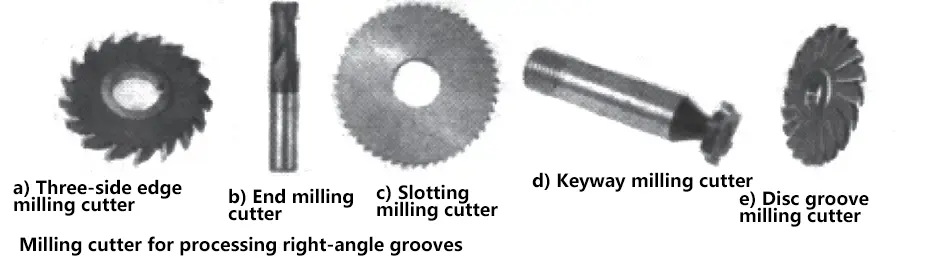

(3) Fraisage de rainures

Il existe de nombreuses méthodes d'usinage des rainures sur les fraiseuses, les plus courantes étant les rainures à angle droit, les rainures en forme de V, les rainures en queue d'aronde, les rainures en forme de T et diverses rainures de clavette. En outre, les cannelures, les engrenages et les embrayages dentés peuvent également être usinés par fraisage, mais les exigences relatives aux fraises sont relativement strictes.

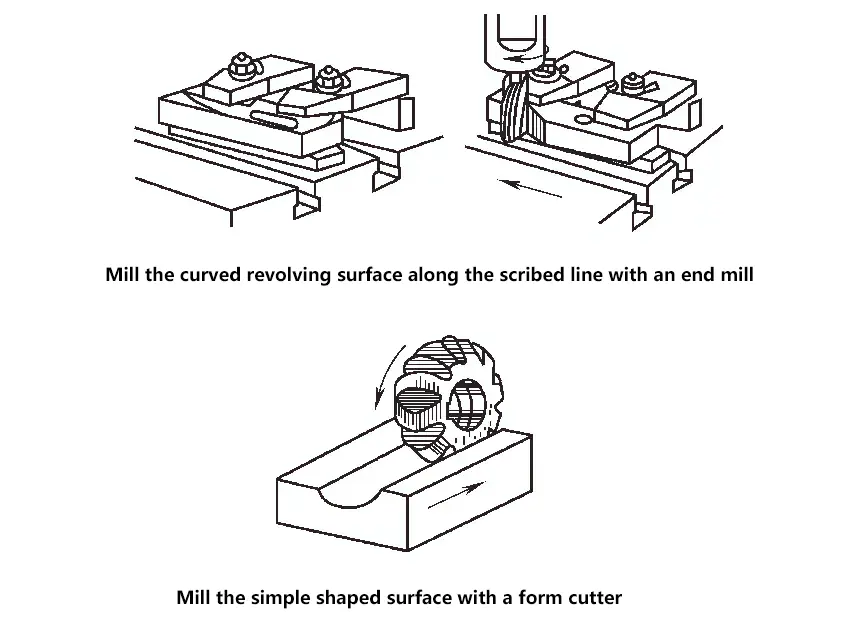

(4) Fraisage de surfaces de forme spéciale

Une surface dont la forme est une courbe non circulaire dans une ou plusieurs directions transversales est appelée surface de forme spéciale. Une surface de forme spéciale dont la forme est une courbe non circulaire dans une seule direction transversale est appelée surface de forme spéciale simple. Lorsque la génératrice est courte, on parle de surface de rotation courbe, comme le profil de travail d'une came. Lorsque la génératrice est longue, on parle de surface formée.

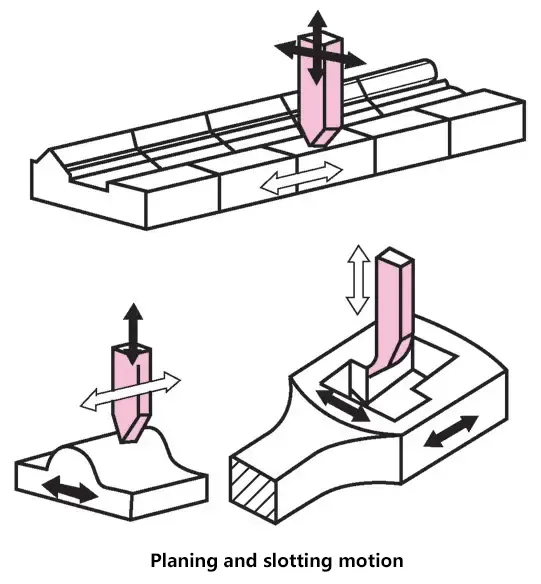

V. Rabotage et façonnage

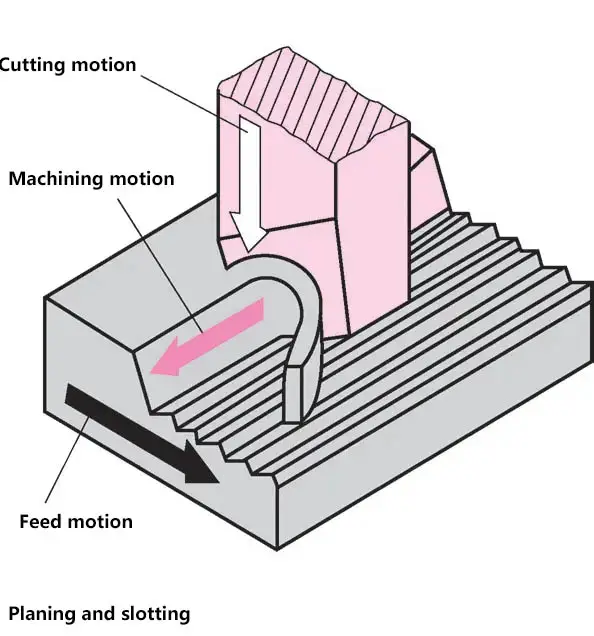

Les raboteuses et les toupies sont utilisées pour l'usinage de surfaces planes et courbes.

1. Processus et outils d'usinage

(1) Rabotage

Le mouvement principal est réalisé par la table de travail, tandis que l'outil effectue les mouvements d'avance et de profondeur de coupe. Le processus de rabotage convient à l'usinage de surfaces longues et étroites. Lorsque les conditions le permettent, plusieurs pièces peuvent être serrées sur la table de travail.

Par rapport au fraisage, les avantages du rabotage sont une moindre déformation thermique de la pièce, une plus grande précision d'usinage et un coût d'outillage plus faible ; les inconvénients sont un temps de traitement plus long et une plus grande consommation d'énergie pour le mouvement principal.

(2) Mise en forme

Le mouvement principal est effectué par l'outil, tandis que la pièce à usiner effectue le mouvement d'avance. Le processus de façonnage convient à l'usinage de surfaces courtes et à la production de pièces uniques. Le façonnage horizontal (toupie) est principalement utilisé pour l'usinage des surfaces extérieures façonnées, tandis que le façonnage vertical est principalement utilisé pour l'usinage des surfaces intérieures façonnées.

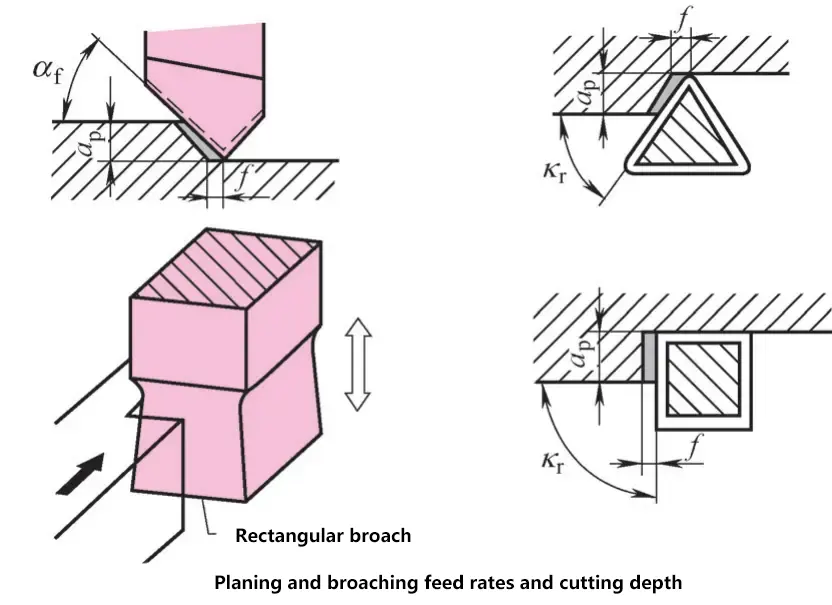

(3) Avance f et profondeur de coupe axiale ap

Lors de la transition de la course de retour à la course de travail, comme en tournage, la vitesse d'avance doit être faible et la profondeur de coupe axiale doit être importante en rabotage et en façonnage. L'angle d'entrée kr doit être de 45°. Dans le cas du façonnage vertical, le mouvement de la table de travail étant parallèle ou perpendiculaire à l'arête de coupe, l'angle d'entrée est de 90°.

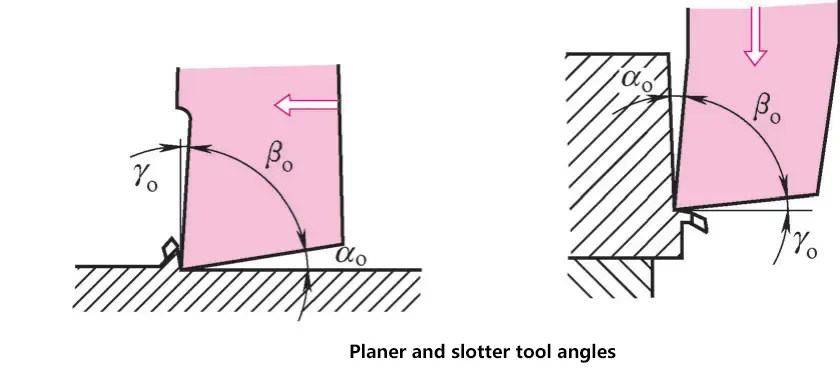

(4) Outils de rabotage et de façonnage

Comme les outils de tournage, ils peuvent être équipés de plaquettes en carbure. Le façonnage vertical nécessite des outils spécialisés.

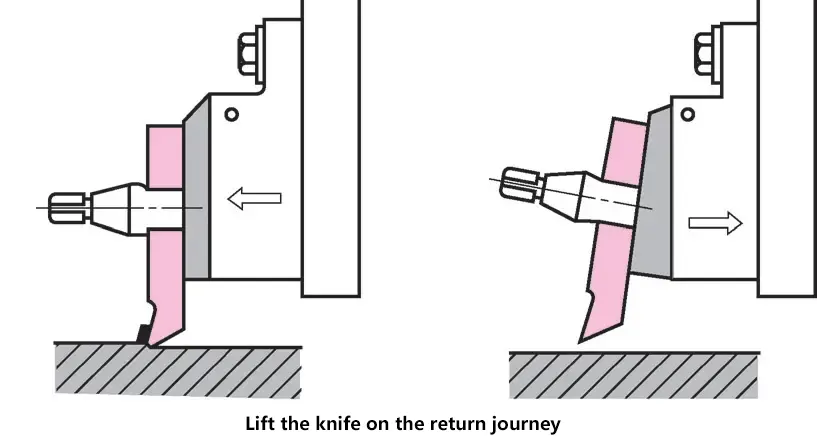

(5) Levage de l'outil sur la course de retour

Pour éviter que le tranchant ne frotte contre la pièce lors de la course de retour, l'outil doit être éloigné de la pièce lors du retour de la table de travail. La machine est équipée d'un dispositif de levage automatique de l'outil.

Avant de commencer à travailler, vérifiez que l'outil est bien revenu dans sa position de travail. Dans le cas contraire, il peut y avoir des dangers tels que la rupture de l'outil, le rebut de la pièce à usiner et des accidents personnels.

(6) Vitesse de coupe

La vitesse de coupe dépend des matériaux de la pièce et de l'outil, ainsi que de l'importance de la vitesse d'avance. Lors du façonnage, la vitesse de coupe et le nombre de coups sont estimés par l'opérateur. Lors du rabotage de pièces longues, en raison du temps de traitement important, la vitesse de coupe et le nombre de coups de va-et-vient doivent être calculés avec précision.

Généralement calculé à l'aide de la formule

Nombre de courses alternatives = Vitesse de coupe / (2 × Longueur de course)

2. Rabots et toupies

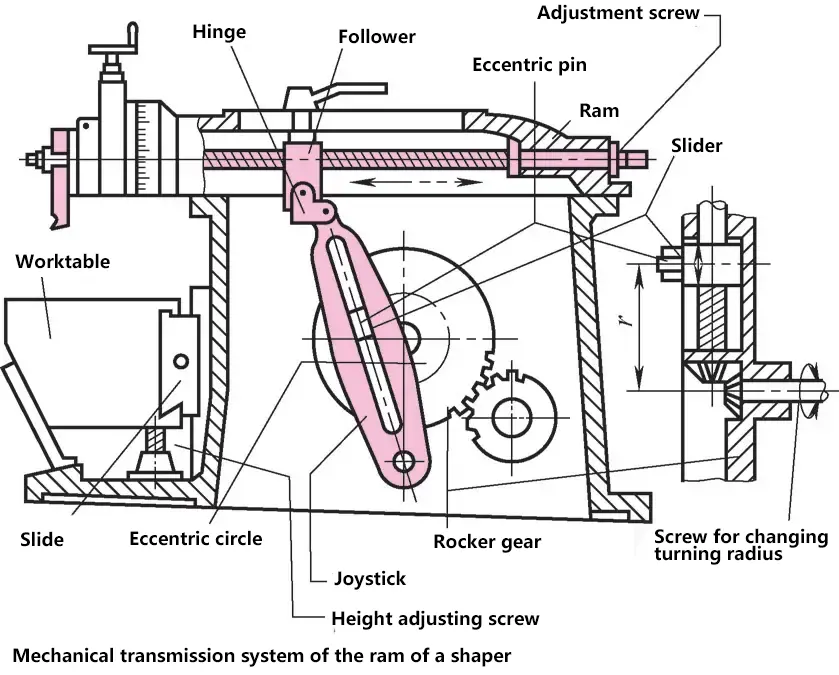

(1) Structure d'une tondeuse à tête de taureau

Le coulisseau d'une façonneuse à tête de bœuf utilise une transmission mécanique (mécanisme à manivelle) ou hydraulique.

Une toupie à tête de taureau se compose principalement d'un banc, d'un coulisseau, d'un rail transversal de la table de travail, d'une table de travail, d'une boîte de vitesses du mouvement principal et d'un mécanisme d'alimentation.

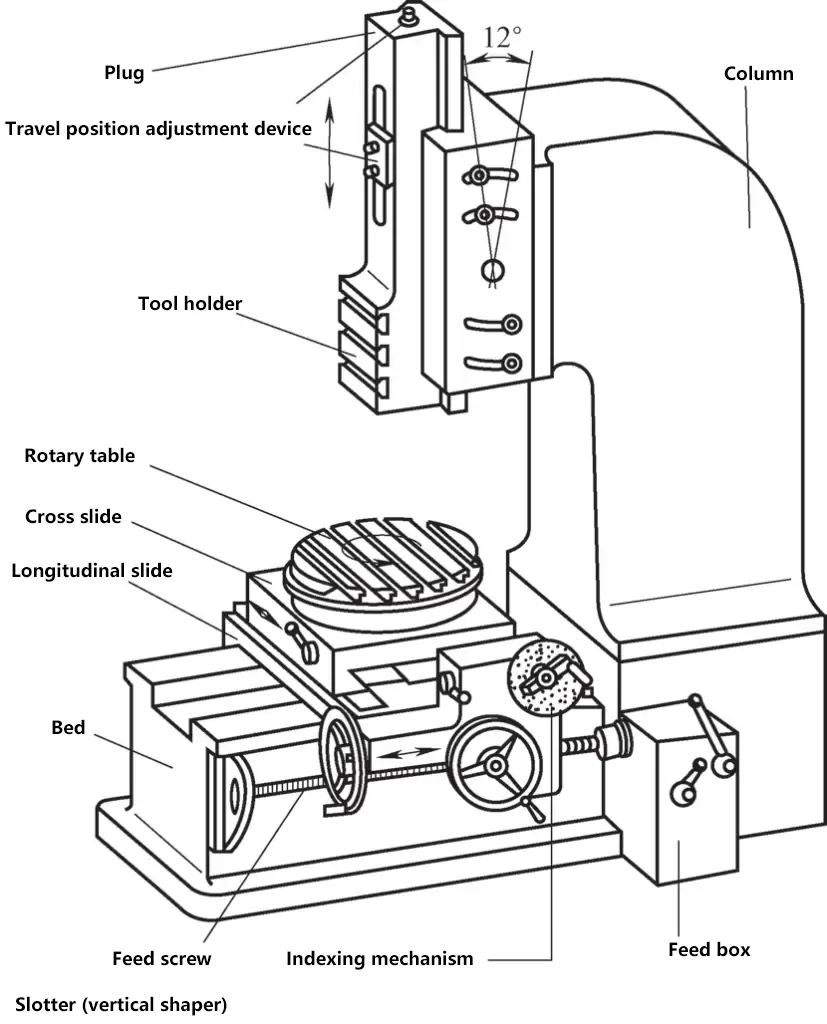

(2) Structure d'un façonneur

Le mouvement principal d'une façonneuse est un mouvement linéaire vertical, effectué par l'outil.

Les toupies conviennent à l'usinage de surfaces planes internes ou de surfaces courbes internes dans le cadre d'une production en une seule pièce. Une toupie se compose principalement d'une colonne, d'un banc, d'un coulisseau, d'une table de travail, d'un système d'entraînement du coulisseau et d'un mécanisme d'alimentation.

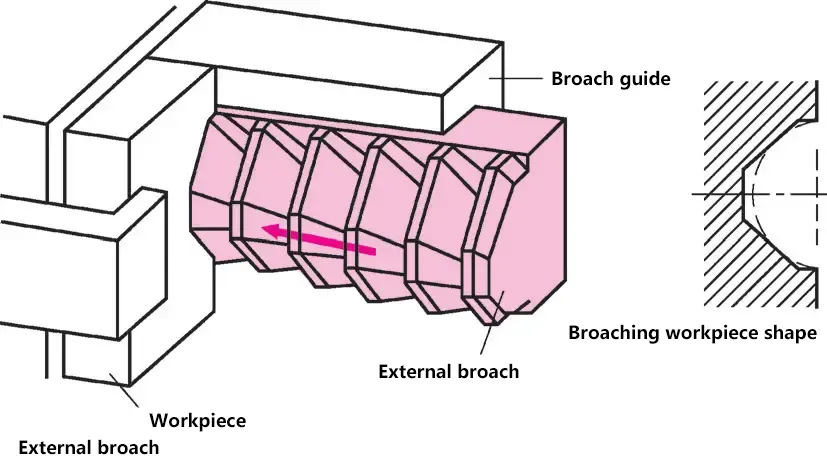

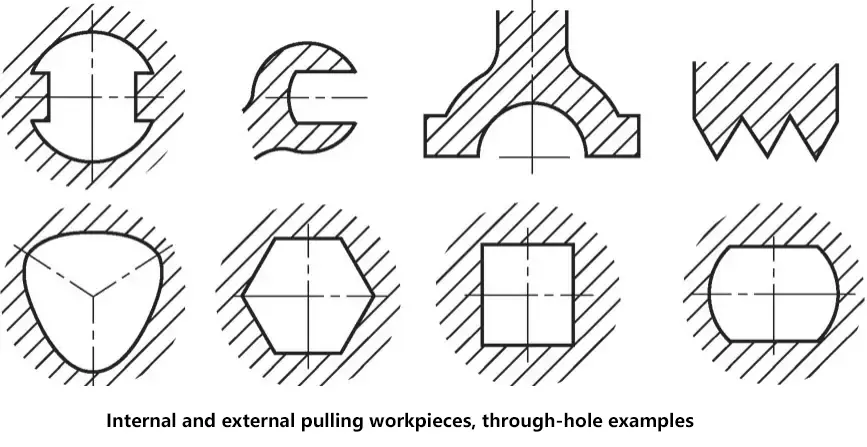

VI. Brochage

Le brochage est un processus de coupe qui utilise un long outil en forme de barre (broche) pour découper un trou dans la pièce à usiner ou le long de la surface extérieure de la pièce à usiner. Selon les caractéristiques de la surface usinée, le brochage est divisé en deux catégories : le brochage interne et le brochage externe.

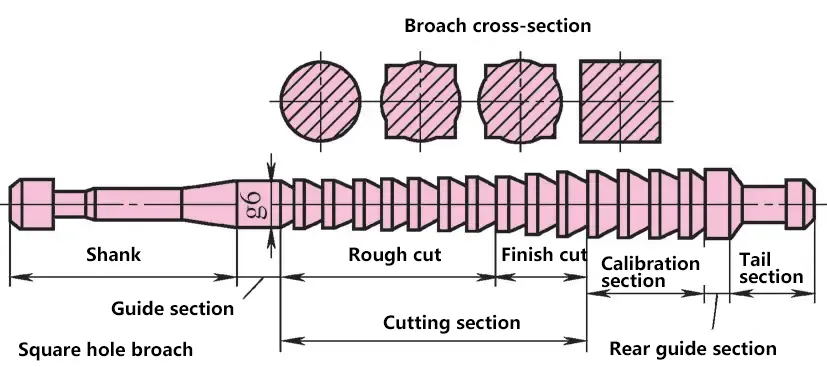

1. Broche, formation de copeaux et paramètres de coupe

Étant donné que le traitement d'une forme spécifique de pièce nécessite une forme correspondante de broche, le brochage ne convient qu'à la production de masse.

(1) Parties de l'outil

- Tige - utilisée pour serrer la broche et transmettre la puissance.

- Section pilote avant - sert de guide pour éviter que la broche ne se mette de travers.

- Section de coupe - effectue le travail de coupe, composée de dents d'ébauche et de dents de finition.

- Section de polissage - sert à polir et à calibrer, et sert de dents de réserve pour les dents de finition.

- La structure de la broche et la forme des dents sont liées à la méthode de brochage.

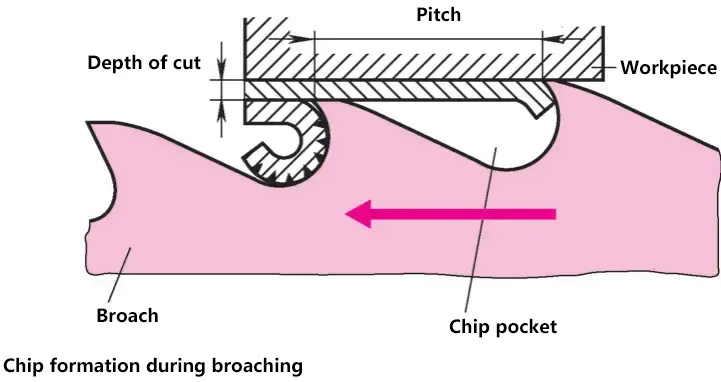

(2) Formation de copeaux

La broche n'effectue qu'un mouvement longitudinal (mouvement principal). Comme les dimensions des dents augmentent progressivement de l'avant vers l'arrière, il n'est pas nécessaire de les faire avancer, même pour obtenir une coupe continue. L'augmentation par dent (égale à la profondeur de coupe axiale) dépend du matériau. Lors du réaffûtage d'une broche émoussée, l'élévation originale des dents doit être strictement maintenue. Pour laisser suffisamment d'espace aux copeaux enroulés dans les poches à copeaux, il faut les meuler.

(3) Points à noter

Pour maximiser l'efficacité du brochage, les points suivants doivent être pris en compte :

1) Corriger l'élévation des dents.

Si l'élévation de la dent est trop importante, l'outil sera surchargé, ce qui entraînera un écaillage. Si l'élévation de la dent est trop faible, la broche doit être considérablement allongée, ou l'usinage doit être effectué en plusieurs passes, ou plusieurs broches doivent être utilisées.

2) Sélection correcte de la vitesse de coupe.

Une vitesse de coupe excessive réduit la durée de vie de la broche, tandis qu'une vitesse de coupe trop faible prolonge la durée de l'usinage.

3) Lubrification et refroidissement appropriés.

Une lubrification et un refroidissement appropriés peuvent prolonger la durée de vie de la broche et réduire la rugosité de la surface.

4) Affûtage des outils au moment opportun.

L'affûtage opportun des outils est une condition préalable à la réduction de la rugosité de la surface et de la force de brochage. Il est nécessaire de comprendre l'état d'émoussage de la broche. Les caractéristiques d'une broche émoussée sont les suivantes : arêtes de coupe arrondies, force de brochage élevée, pièces usinées surdimensionnées avec des surfaces rugueuses.

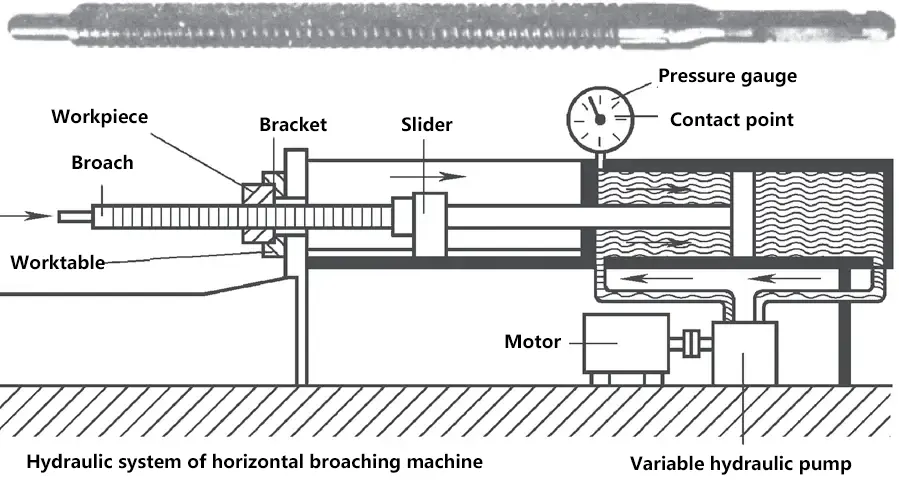

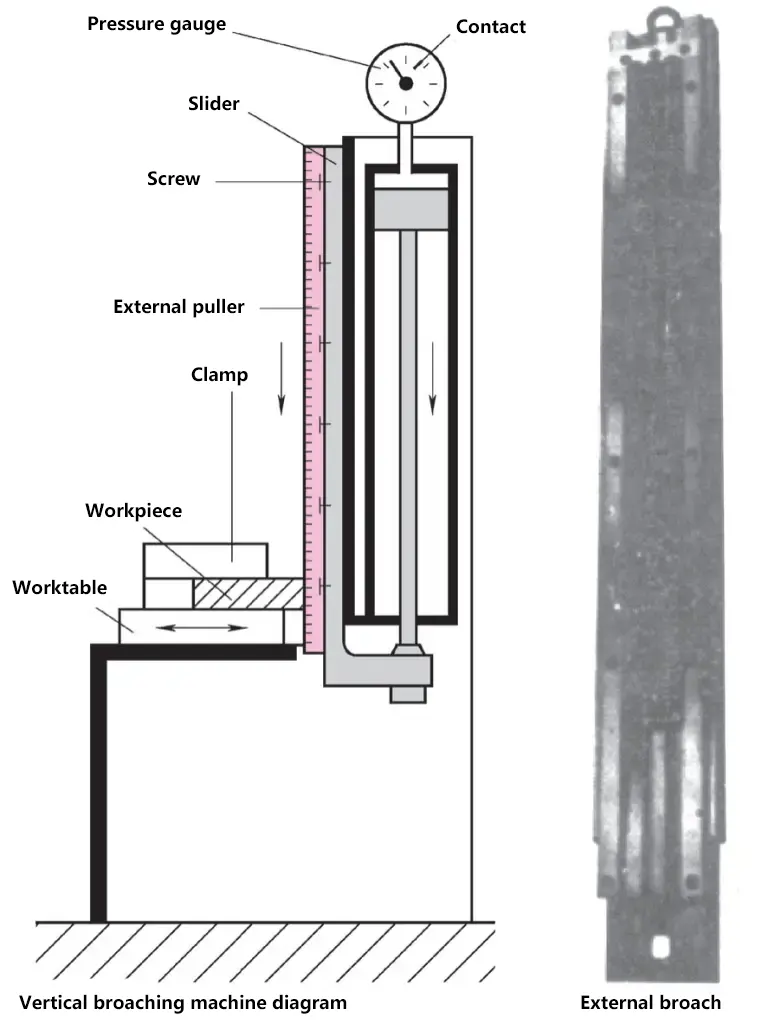

2. Brocheuses

Les méthodes de brochage sont généralement divisées en deux catégories : le brochage par couche et le brochage par section.

Des lots de production importants sont nécessaires pour assurer la rentabilité du brochage. Les brocheuses sont adaptées à la production de masse.

Lorsque cela est nécessaire et possible, les brocheuses peuvent être équipées d'un système de chargement automatique ou être intégrées dans des lignes automatiques. Les brocheuses utilisent généralement une transmission hydraulique. Les caractéristiques des brocheuses sont les suivantes :

- Le mouvement de brochage est uniforme, sans impact ni vibration.

- La vitesse de brochage peut être réglée en continu.

- La force de brochage peut être contrôlée et ajustée à l'aide d'un manomètre.