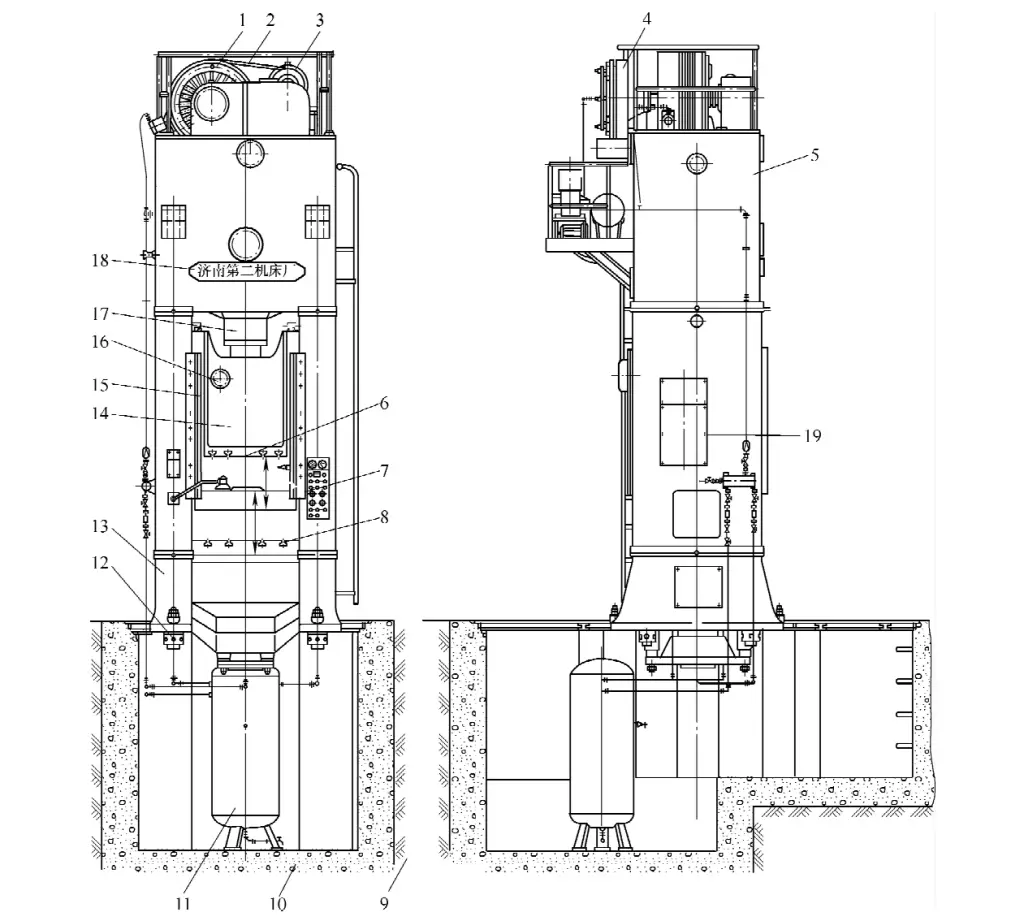

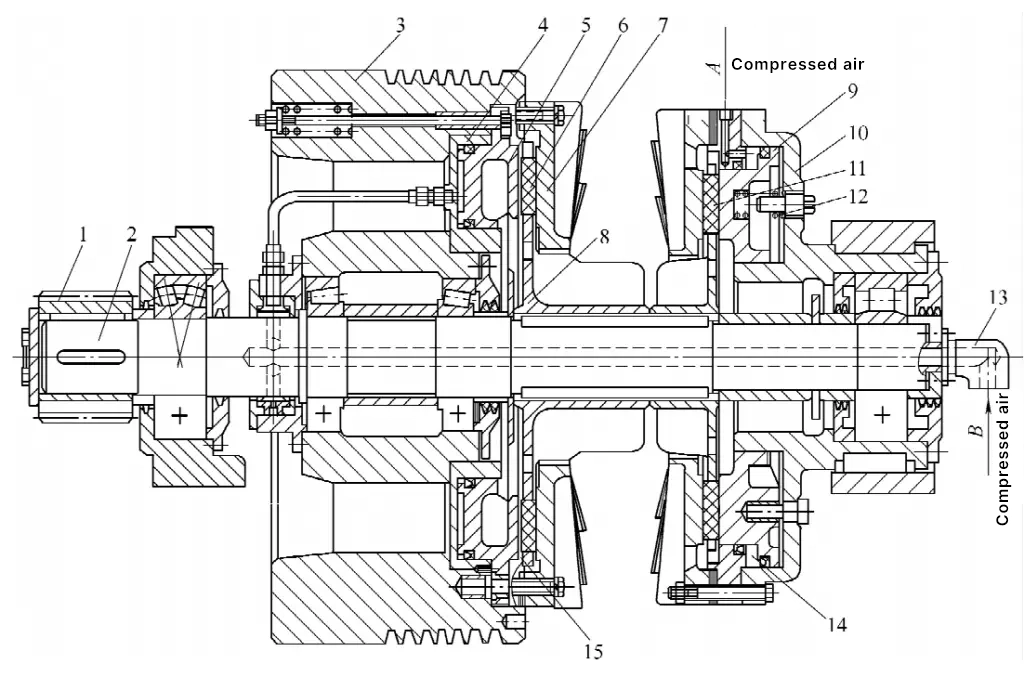

La figure 1 représente la structure de base d'une presse fermée à point unique. La composition d'une presse ouverte comprend le châssis (lit), le système de transmission, l'embrayage, le frein, la bielle et le mécanisme de glissement, ainsi que le coussin d'étirage sous la table de travail. Les presses fermées comprennent les presses fermées à point unique, les presses fermées à double point et les presses fermées à quatre points.

1 - Volant d'inertie

2 - Courroie trapézoïdale

3 - Petite poulie

4 - Embrayage

5 - Traverse supérieure

6 - Surface inférieure de la glissière

7 - Tableau de commande électrique

8 - Plaque de table de travail

9 - Fondation

10 - Béton

11 - Réservoir d'air

12 - Serrer la vis

13 - Base de la machine

14 - Curseur

15 - Rail de guidage

16 - Orifice pour l'huile de lubrification

17 - Barre d'accouplement

18 - Plaque signalétique du fabricant

19 - Plaque signalétique des paramètres techniques

Une presse fermée dont le coulisseau est entraîné par une seule bielle est appelée presse fermée à un point ; une presse dont le coulisseau est entraîné par deux bielles est appelée presse fermée à deux points ; une presse dont le coulisseau est entraîné par quatre bielles est appelée presse fermée à quatre points. Les presses multipoints fermées ont non seulement un tonnage élevé, mais aussi des tables de travail de très grande taille, adaptées à l'estampage de pièces de grande et très grande taille, telles que les carrosseries de voitures, les pièces de couverture de véhicules de grande taille, etc.

I. Système de transmission des presses mécaniques

Le système de transmission d'un véhicule fermé presse mécanique est beaucoup plus complexe que celle d'une presse ouverte et comprend principalement le moteur principal, la petite poulie, la courroie trapézoïdale, la grande poulie et le volant d'inertie, l'embrayage et le frein, les engrenages, le vilebrequin ou la roue excentrique, la poupée (traverse supérieure), l'arbre de transmission et la broche, etc.

Le système de transmission est le cœur de la presse mécanique. Sa pression nominale F 公称 la force d'emboutissage requise par le processus d'estampageet le travail d'emboutissage sont tous réalisés grâce au fonctionnement du système de transmission.

En même temps, il met directement en œuvre le nombre de coups par minute du coulisseau, ainsi que la force d'emboutissage et la production de travail d'emboutissage à différentes positions angulaires de la manivelle du vilebrequin. Par conséquent, le système de transmission est le composant le plus important et le plus critique de la presse mécanique.

L'énergie nécessaire au fonctionnement du système de transmission d'une presse mécanique provient du moteur électrique. Lorsque le moteur électrique est mis sous tension et démarre, la puissance de rotation du moteur est transmise au volant d'inertie par l'intermédiaire de la petite poulie située à l'extrémité extérieure de l'arbre du moteur, via la courroie trapézoïdale.

Au repos, l'embrayage est désengagé et le volant tourne librement pour accumuler de l'énergie, prêt à fournir un travail d'estampage suffisant pendant le processus d'estampage ; une fois l'embrayage enclenché, la puissance de rotation du moteur électrique peut entraîner le vilebrequin à travers l'embrayage, en tirant la bielle montée sur la manivelle du vilebrequin et en entraînant le curseur dans un mouvement de va-et-vient vertical le long de la direction de l'estampage à l'intérieur du rail de guidage.

II. Système d'embrayage et de freinage des presses mécaniques

Les presses utilisent des moteurs de grande puissance, à démarrage lent et à courant de démarrage élevé. Lorsque le moteur s'arrête, il faut un certain temps pour qu'il s'arrête complètement en raison de l'inertie de la rotation du rotor. La combinaison de l'embrayage et du frein peut contrôler le démarrage ou l'arrêt de la presse mécanique pendant que le moteur tourne, répondant ainsi aux exigences de l'estampage à grande vitesse et de l'arrêt instantané de la presse mécanique.

1. Embrayage pour presses mécaniques

Les embrayages utilisés dans les presses ouvertes fabriquées en Chine, en particulier celles dont la pression nominale est inférieure ou égale à 1600kN, sont généralement des embrayages rigides de structure simple et de faible coût. Il existe de nombreux types d'embrayages pour les presses mécaniques, généralement divisés en embrayages rigides et embrayages à friction.

Les embrayages rigides courants comprennent les embrayages à dents, les embrayages à goupilles coulissantes et les embrayages à clé tournante. Parmi eux, l'embrayage à clé tournante a de meilleures performances et a maintenant remplacé les embrayages à dents et les embrayages à goupilles coulissantes. Il est largement utilisé dans les presses mécaniques ouvertes fabriquées en Chine.

Avantages des embrayages rigides : structure simple et compacte, petite taille, facile à fabriquer, facile à entretenir, faible coût de fabrication et d'utilisation, pas besoin d'air comprimé. Inconvénients : faible transmission du couple, incapacité à arrêter le coulisseau dans n'importe quelle position, fonctionnement peu sûr, accompagné de chocs et de vibrations lors de l'enclenchement.

L'application d'embrayages rigides convient mieux aux petites presses ouvertes. Le tonnage étant faible, le couple transmis n'est pas non plus important. Pour réduire l'impact lors de l'embrayage, l'embrayage rigide peut être installé sur le vilebrequin. Les petites presses ont généralement une faible hauteur et le coulisseau est petit. Lors du réglage de la matrice, le volant peut être tourné manuellement sans qu'il soit nécessaire de modifier la norme de course.

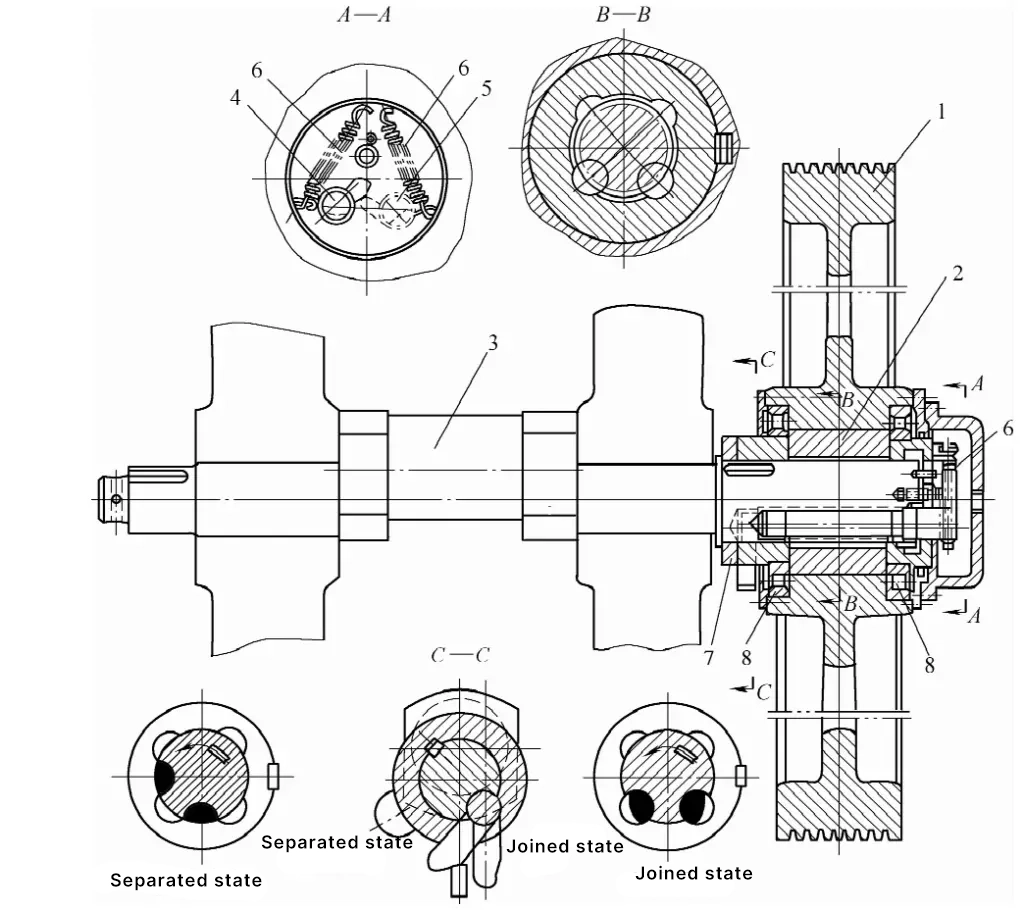

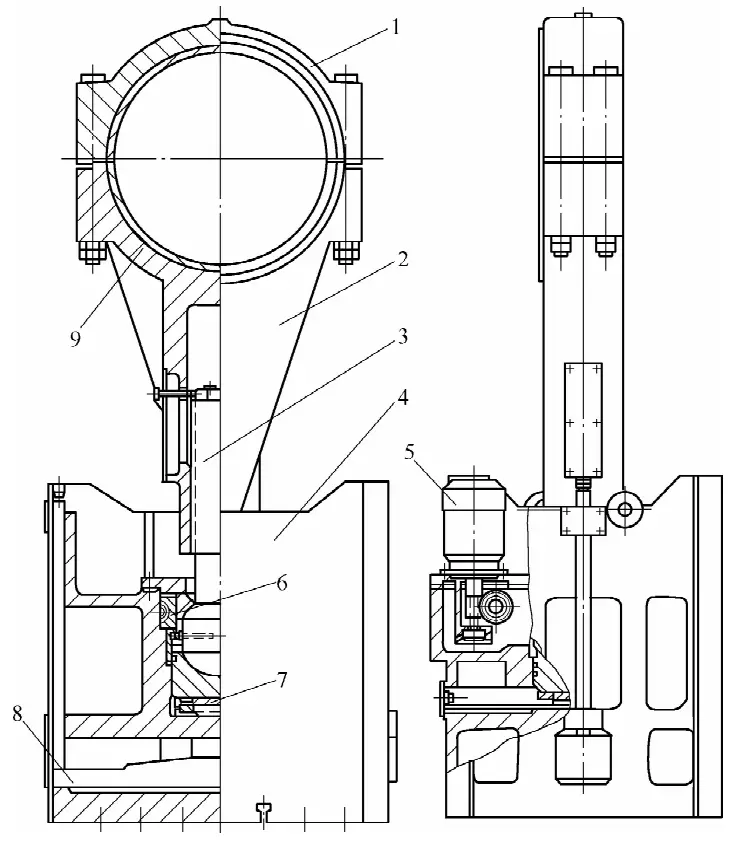

La figure 2 illustre l'embrayage à double clé tournante largement utilisé. Sa structure et son processus d'action sont les suivants :

1 - Volant d'inertie

2 - Manchon de fiançailles

3 - Vilebrequin

4, 5 - Touches de rotation

6 - Printemps

7 - Plaque de came

8 - Palier

Le volant d'inertie 1 contient un manchon d'accouplement 2 avec quatre rainures semi-circulaires, et deux clavettes tournantes 4 et 5 sont montées dans les deux encoches à l'extrémité droite du vilebrequin 3. Le déroulement de l'opération : lorsque l'extrémité de la clé tournante 4 à gauche perd le contrôle du mécanisme de fonctionnement (voir figure 3), les extrémités droites des clés tournantes 4 et 5 tournent d'un certain angle sous l'action du ressort 6, ce qui met les deux clés tournantes en état de fonctionnement enclenché, et la presse démarre.

1 - Plaque d'épée

2 - Rack

3, 5, 7 - Printemps

4 - Arbre à cames

6 - Levier

8 - Logement

9 - Engrenages

10 - Barre de traction

11 - L'électro-aimant

12 - Cam

Lorsque la presse s'arrête, c'est la came 12 de la figure 3 qui revient à sa position initiale. Lorsque l'extrémité de la clé tournante 4 située à gauche touche cette pièce, elle fait pivoter la clé tournante 4 vers l'arrière et la fait descendre dans la fente du vilebrequin. En même temps que la clé tournante 4 pivote vers l'arrière, son cliquet d'extrémité droite actionne le cliquet d'extrémité droite de la clé tournante 5, entraînant également la rotation de la clé tournante 5 dans l'encoche du vilebrequin, et le volant d'inertie tourne à vide.

2. Mécanisme de fonctionnement de l'embrayage à clé tournante

La figure 3 montre le mécanisme de fonctionnement de l'embrayage à clé tournante. Le carter 8 est monté sur la paroi du lit sous l'embrayage à clé tournante, utilisant l'oscillation de la came 12 pour contrôler l'engagement et le désengagement de l'embrayage. Ce mécanisme de fonctionnement permet d'atteindre deux normes pour la petite presse : la course unique et la course continue.

Lorsque la presse commence une course unique, il est nécessaire d'ajuster l'extrémité supérieure de la barre de traction 10 sur la goupille située à l'extrémité inférieure de la plaque d'épée 1. Une fois que l'électroaimant 11 est alimenté, il tire l'extrémité droite du levier 6 vers le haut, et l'extrémité gauche tire la tige de traction 10 vers le bas, ce qui entraîne le déplacement de la plaque d'épée 1 vers le bas. La plaque d'épée 1 pousse la crémaillère 2 à se déplacer vers le bas, ce qui fait tourner l'engrenage 9. Comme l'engrenage 9 est lié à l'arbre à cames 4, l'arbre à cames 4 tourne également.

De même, la came 12 située à l'extrémité gauche de l'arbre pivote et la queue de la clé tournante 4 de la figure 2 perd le contrôle, ce qui entraîne l'engagement de la clé dans le vilebrequin et le démarrage du coulisseau. Lorsque le vilebrequin tourne d'un tour, le plateau de came 7 monté sur le vilebrequin dans la figure 2 pousse le plateau d'épée 1 à pivoter vers la droite, la crémaillère 2 perd le contrôle du plateau d'épée 1 et se déplace vers le haut sous l'action du ressort 7.

L'engrenage 9 s'inverse, provoquant le retour de la came 12 à sa position initiale, tout en bloquant la queue de la clé tournante. La clé tournante 4 de la figure 2 s'enfonce dans l'encoche du vilebrequin, l'embrayage se désengage et le frein à courroie situé à l'autre extrémité du vilebrequin empêche le coulisseau de bouger.

Lorsque la presse commence une course continue, il est nécessaire d'ajuster l'extrémité supérieure de la tige de traction 10 directement sur l'axe à l'extrémité inférieure de la crémaillère 2. Lorsque l'électro-aimant 11 est alimenté, le levier 6 tire directement la crémaillère 2 vers le bas, ce qui fait tourner l'engrenage 9, oscille la came 12 et enclenche l'embrayage. Lorsque l'électro-aimant 11 est désactivé, sous l'action du ressort 7, la crémaillère 2 remonte, ce qui ramène la came 12 à sa position initiale, l'embrayage se désengage et le coulisseau s'arrête de bouger.

La presse mécanique à construction ouverte utilise trois types d'embrayages rigides : l'embrayage à denture, qui s'engage par insertion latérale de dents ; l'embrayage à goupille coulissante, également connu sous le nom d'embrayage à goupille ; et l'embrayage à clé tournante, qui s'engage par insertion d'une goupille coulissante ou par rotation d'un corps de clé pour transmettre la puissance de rotation (couple).

Ces embrayages utilisent des éléments de connexion rigides tels que des dents, des goupilles et des clavettes pour une connexion solide, reliant de force l'arbre d'entraînement du volant et le vilebrequin, transmettant la puissance de rotation (couple) du moteur électrique à travers l'arbre d'entraînement à l'arbre principal (vilebrequin), puis tirant le curseur vers le haut et vers le bas le long du rail de guidage à travers la bielle pour effectuer le processus d'estampage.

Les principaux inconvénients de ce type d'embrayage rigide sont les suivants : lors de l'embrayage, il y a des impacts et des vibrations, et du bruit est généré, ce qui pollue l'environnement ; il n'est pas possible d'arrêter le coulisseau dans n'importe quelle position, ce qui rend l'opération dangereuse ; lors du débrayage pour arrêter le vilebrequin, le coulisseau ne peut s'arrêter qu'à proximité du point mort du vilebrequin, et le réglage de la matrice nécessite de déplacer manuellement le volant d'inertie pour obtenir une course inching, ce qui n'est pas pratique et dangereux.

Plus important encore, si au cours de la fermeture et du pressage de la matrice, on découvre qu'il y a des corps étrangers dans la zone de travail du moule qui doivent être éliminés d'urgence, ou que l'alimentation en matériau n'est pas en place et doit être ajustée, ou que les mains sont involontairement étendues dans la zone de travail du moule sans avoir le temps de se retirer ou sans pouvoir se retirer immédiatement, ou que le risque d'écrasement des doigts n'est pas encore réalisé...

Au moment où la matrice supérieure donne un coup de poing, bien que l'opérateur principal remarque le danger et actionne rapidement l'interrupteur de séparation pour arrêter le coulisseau, même si l'embrayage est débrayé, le coulisseau continuera à se déplacer vers le bas, effectuant une course avant de revenir au point mort supérieur pour s'arrêter. Les accidents de moule, les accidents d'équipement ou même les accidents de sécurité personnelle sont inévitables !

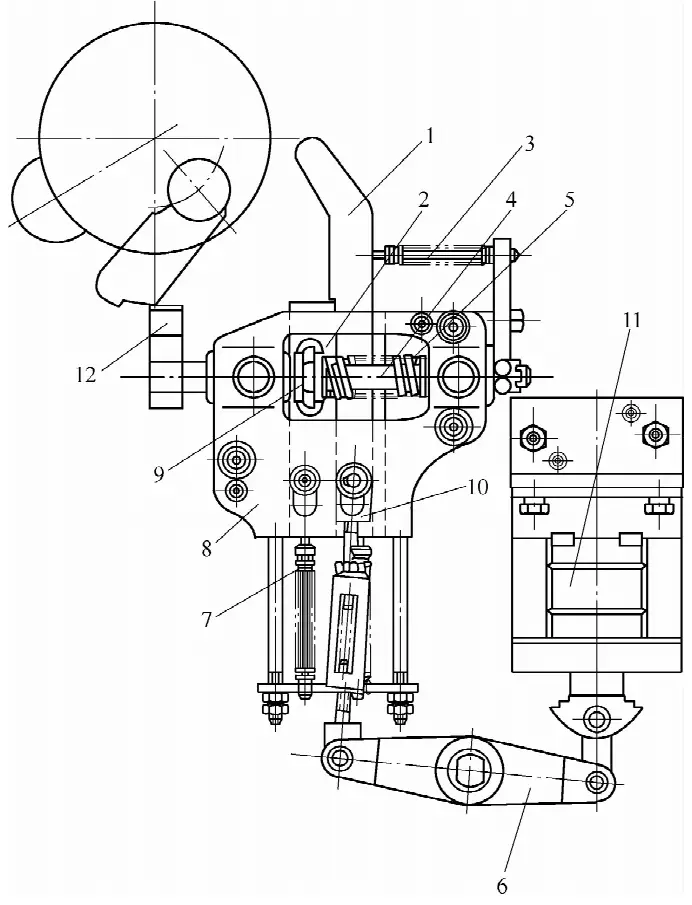

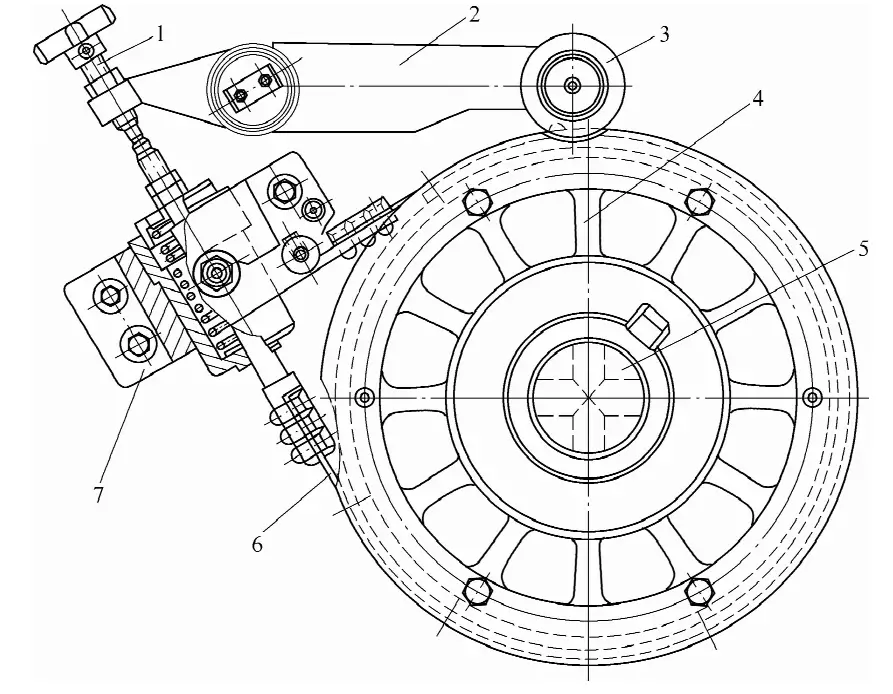

3. Frein

La figure 4 montre le frein à courroie monté à l'autre extrémité du vilebrequin. Sa fonction est de freiner le mouvement du coulisseau après le débrayage de l'embrayage, ce qui arrête la presse.

La roue de frein est clavetée sur le vilebrequin. Le carter de frein est monté sur le lit. Le matériau de friction sur la surface intérieure de la bande de freinage frotte contre la surface extérieure de la roue de freinage, générant ainsi un couple de freinage. La vis de réglage permet d'ajuster l'ampleur du couple de freinage.

1 - Vis de réglage

2 - Levier de frein

3 - Rouleau

4 - Roue de frein

5 - Vilebrequin

6 - Bande de freinage

7 - Boîtier de frein

4. Embrayage à friction

Les presses de moyenne et grande taille utilisent toutes des embrayages à friction. Les avantages de ce type d'embrayage sont les suivants : il transmet un couple important ; il peut réaliser diverses opérations standardisées, telles que la course unique, la course continue automatique, la course d'ajustement, etc. Les inconvénients sont les suivants : structure complexe ; dimensions importantes ; le glissement relatif entre les plaques de friction consomme une quantité considérable d'énergie et génère une grande quantité de chaleur.

Il existe de nombreux types d'embrayages à friction, notamment les embrayages à sec et les embrayages à bain d'huile, les embrayages à disque unique et les embrayages multidisques. Leurs sources d'alimentation sont pneumatiques, hydrauliques, électromagnétiques, etc. La figure 5 montre un embrayage à friction de type monodisque à patins, largement utilisé au niveau national et international.

1 - Petit matériel

2 - Arbre d'embrayage

3 - Volant d'inertie

4 - Cylindre d'engagement

5 - Piston

6, 11 - Bloc de friction

7 - Plaque de friction

8 - Plateau du bloc de friction

9 - Piston

10 - Cylindre de frein

12 - Printemps

13 - Prise d'air

14 - Frein

15 - Embrayage

L'embrayage et le frein sont montés sur le même arbre, l'embrayage étant également monté sur le volant et le carter de frein étant fixé au corps de la presse. Lorsque la presse est arrêtée, le volant 3 tourne à vide sur l'arbre d'embrayage 2. Lors du démarrage de la presse, l'air comprimé provenant de la valve de distribution d'air est divisé en deux voies, A et B, entrant dans le frein et l'embrayage.

En raison du décalage temporel de la soupape d'air, l'air comprimé provenant de la voie A pénètre d'abord dans le cylindre de frein 10, poussant le piston 9 vers la droite pour le désengager du bloc de friction 11, tout en comprimant le ressort 12.

L'air comprimé provenant de la voie B pénètre dans le cylindre d'engagement 4 de l'embrayage par l'extrémité droite de l'arbre à travers l'entrée d'air 13 et les trous de l'arbre d'embrayage 2, poussant le piston 5 vers la droite, pressant le bloc de friction 6 fermement contre le plateau de friction 7. A ce moment, le volant moteur entraîne le plateau du bloc de friction 8 et l'arbre d'embrayage 2 en rotation, entraînant le système de transmission de la presse à travers le petit engrenage situé à l'extrémité gauche de l'arbre d'embrayage 2.

Lorsque la presse est arrêtée, la valve de distribution d'air contrôlant les deux cylindres est mise hors tension simultanément. En raison d'un décalage temporel dans la soupape de distribution, le cylindre d'embrayage se purge en premier, ce qui désengage l'embrayage. Ensuite, le cylindre de frein se purge et, sous l'action du ressort, le mouvement du coulisseau de la presse est freiné.

III. Système de tige de connexion et de glissière de la presse mécanique

Le système de bielle et de coulisseau, tel qu'illustré à la figure 6. Il s'agit d'un système de bielle et de coulisseau de presse à point unique. La bielle est montée sur la manivelle du vilebrequin, et le mouvement de rotation du vilebrequin est converti en mouvement linéaire alternatif du coulisseau. La bielle convertit le couple du vilebrequin en mouvement linéaire alternatif du coulisseau. force de perforation de la glissière sur la pièce.

1 - Couvercle de la tringlerie

2 - Liaison

3 - Vis de réglage

4 - Curseur

5 - Réglage du moteur

6 - Turbine

7 - Bloc d'effondrement

8 - Tige d'éjection

9 - Carreau de liaison

1. Mécanisme de liaison

La tringlerie se compose de deux parties principales : la tringlerie et la vis de réglage. L'extrémité supérieure de la tringlerie est reliée à la manivelle du vilebrequin, et l'extrémité inférieure de la vis est reliée au coulisseau.

2. Mécanisme à glissière

Le mécanisme de la glissière comprend le corps de la glissière, le mécanisme de réglage de la hauteur fermée, le dispositif d'équilibrage, le dispositif de protection contre les surcharges et le dispositif de retour du matériau, etc.

(1) Le corps du curseur est une structure en forme de boîte.

La surface inférieure comporte une rainure trapézoïdale ou un trou fileté pour la fixation de la plaque de base supérieure de la matrice de poinçonnage.

(2) Mécanisme fermé de réglage de la hauteur

Le mécanisme de réglage de la hauteur de fermeture est conçu pour permettre l'installation de moules de différentes hauteurs de fermeture sur la même presse, de sorte que des poinçons de différentes hauteurs de fermeture puissent fonctionner sur la même presse.

Pour les presses de grande et moyenne taille, en particulier les presses fermées à un point, les presses fermées à deux points et les presses fermées à quatre points, le curseur est lourd et un mécanisme de réglage motorisé est généralement utilisé. Ce mécanisme se compose d'un moteur dédié et d'un ensemble d'engrenages de réduction, et la hauteur de fermeture peut être réglée automatiquement en actionnant simplement l'interrupteur du moteur. Pour les petites presses, en raison de la masse plus faible du curseur, la hauteur de fermeture peut généralement être réglée manuellement à l'aide d'une clé spéciale.

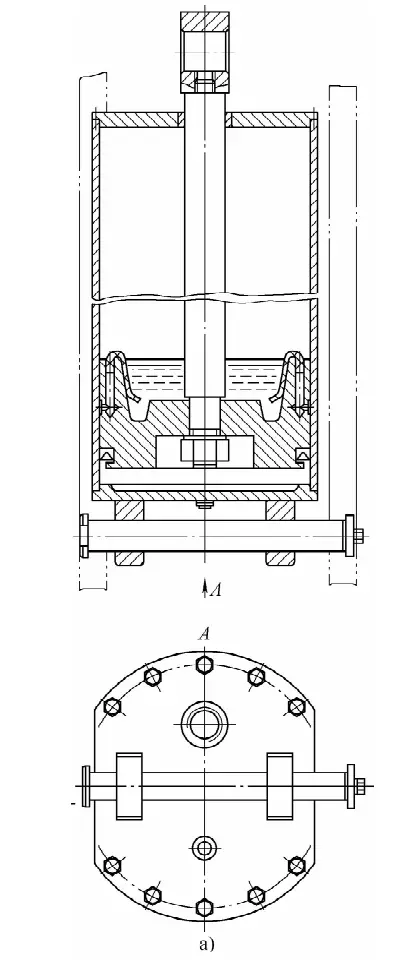

(3) Équilibreur.

Pour les presses fermées, en particulier les presses fermées à point unique, à double point et à quatre points de grand tonnage, le coulisseau est lourd et, avec la matrice supérieure fixée sur le coulisseau, la masse se mesure en tonnes, certaines pesant même des dizaines de tonnes.

Au cours de la processus d'estampageEn effet, une glissière aussi lourde combinée à la matrice de poinçonnage peut avoir un effet négatif sur la stabilité de la structure verticale de la presse. C'est pourquoi les équilibreurs pneumatiques sont largement utilisés sur les presses fermées de grande et moyenne taille :

- Amélioration de la stabilité du mouvement du curseur ;

- Amélioration du fonctionnement du frein, réduction de la production de chaleur ;

- Maintien de la précision dynamique de la presse, maintien de l'uniformité du jeu entre les différentes surfaces de guidage du coulisseau ;

- Empêcher le curseur de tomber sous l'effet de son propre poids en cas d'accident, ce qui peut entraîner des dommages corporels.

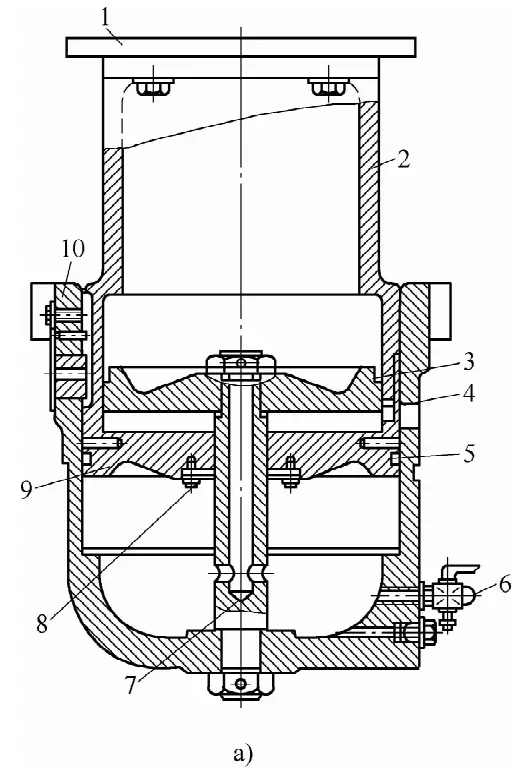

La structure typique de l'équilibreur est illustrée à la figure 7.

a) Equilibreur pour presse fermée à point unique de type J31-400

b) Equilibreuse à presse fermée à deux points de type J36-400

La position d'installation de l'équilibreur dépend de la disposition générale de la presse et ne doit pas négliger la commodité de l'entretien. En général, les cylindres d'équilibrage sont montés sur la surface supérieure de la traverse, sur les côtés avant et arrière de la traverse, ou à l'intérieur des colonnes gauche et droite, avec un nombre variant de 2 à 4, et les presses lourdes peuvent avoir jusqu'à 6 cylindres d'équilibrage. La ligne de force résultante de chaque équilibreur doit passer par le centre de gravité du bloc coulissant pour éviter que ce dernier ne bascule en raison d'une force inégale et ne fonctionne pas en douceur.

(4) Dispositif d'obturation.

Les presses mécaniques sont équipées d'un dispositif de découpage à l'intérieur du bloc coulissant, qui est utilisé pour pousser les pièces estampées hors de la matrice pendant la course de retour du bloc coulissant, ou pour décharger l'excès de matériau du poinçon. Sur les presses ouvertes, des dispositifs d'obturation rigides sont couramment utilisés.

Les dispositifs d'obturation rigides courants comprennent des types apparents et des types cachés, le type apparent étant le plus couramment utilisé. En fait, une barre transversale (également appelée traverse), un dispositif d'obturation rigide, est installée à l'intérieur du bloc coulissant. Les presses fermées de grande et moyenne taille utilisent souvent des dispositifs d'obturation pneumatiques.

(5) Dispositif de protection contre les surcharges.

Au cours du processus d'emboutissage d'une presse mécanique, la force d'emboutissage réelle générée dépasse la pression admissible de la presse, ce qui est considéré comme une surcharge. La surcharge de la presse peut entraîner la déformation, voire l'endommagement des pièces porteuses de la presse, telles que le vilebrequin et les engrenages de transmission, ce qui peut entraîner des accidents de matériel.

La pression admissible de la presse dépend de la résistance à la flexion du vilebrequin et de la résistance au cisaillement du profil de la denture, tandis que la puissance de la presse dépend de l'énergie stockée dans le volant d'inertie et de la puissance de sortie du moteur électrique, ainsi que de sa capacité de surcharge admissible. Lors de la sélection d'une presse, si seule la pression est calculée, la vitesse du volant d'inertie de la presse peut chuter brusquement en raison d'une surcharge de puissance, entraînant le glissement du moteur électrique, la surchauffe de la bobine et sa destruction.

La pression nominale de la presse est la pression maximale générée par le bloc coulissant avant qu'il n'atteigne le point mort inférieur pendant toute sa course, et la pression au milieu de sa course est la plus faible, seulement la moitié de sa pression nominale. Cette valeur est très importante pour l'extrusion, l'emboutissage et le poinçonnage de tôles épaisses, et doit être calculée avec soin. La courbe pression-course de la presse doit être comparée à la courbe pression-course des différents processus d'emboutissage des pièces embouties afin de contrôler la force d'emboutissage réelle et de ne pas la surcharger.

Les surcharges de la presse et les phénomènes susceptibles de provoquer des surcharges sont fréquents sur le site d'emboutissage : sélection incorrecte de la presse ; vis de matrice desserrées, entraînant un désalignement de la matrice et l'éjection de la partie supérieure de la matrice ; perte de réglage de la matrice ; tolérance de l'épaisseur du matériau ou augmentation de l'épaisseur ; variation excessive du volume de l'ébauche ; changement de catégorie de matériau avec augmentation de la résistance (résistance à la déformation) ; émoussement du bord de la matrice ou même écaillage ; matériaux empilés entrant dans la matrice ou objets étrangers à l'intérieur de la matrice, etc. Tous ces éléments peuvent potentiellement causer des dommages et des accidents, ce qui nécessite l'installation de dispositifs de protection contre les surcharges à l'intérieur du bloc coulissant, c'est-à-dire des dispositifs de protection contre les surcharges.

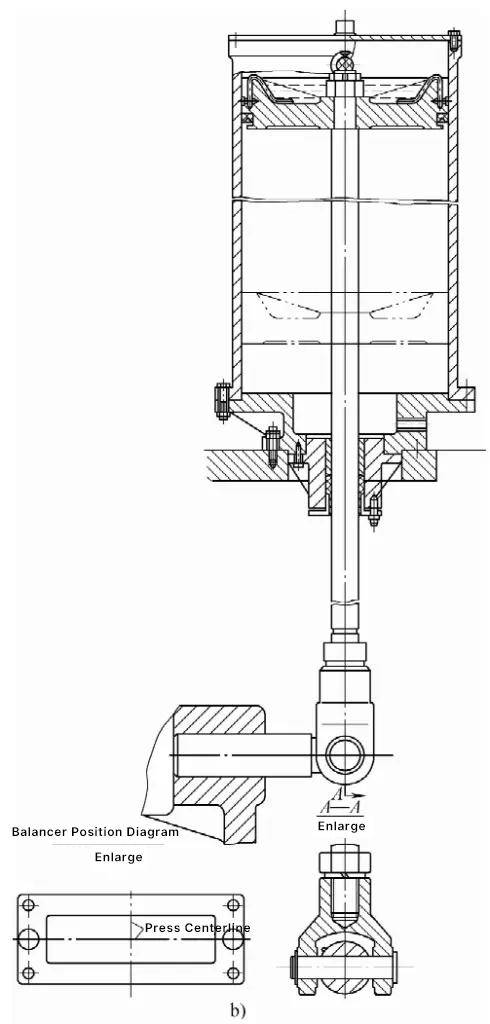

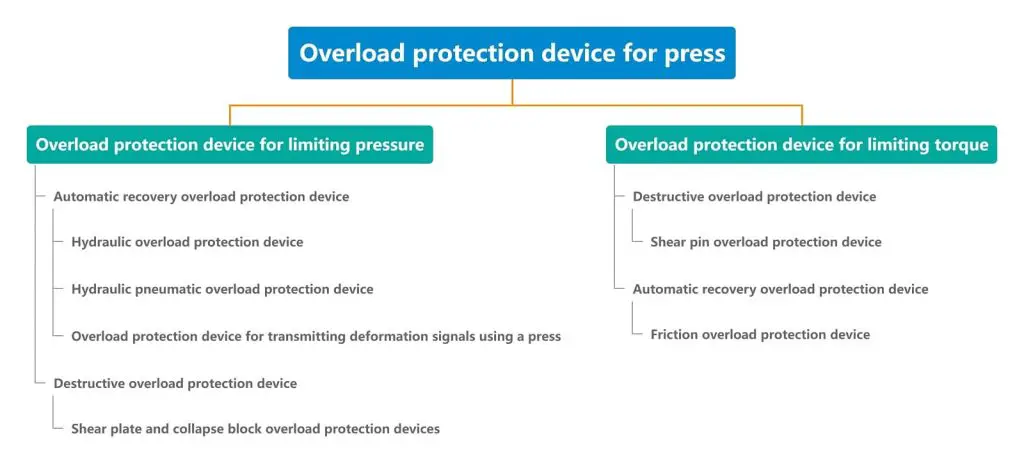

Il existe de nombreux types de dispositifs de protection contre les surcharges pour les presses mécaniques, comme le montre la figure 8.

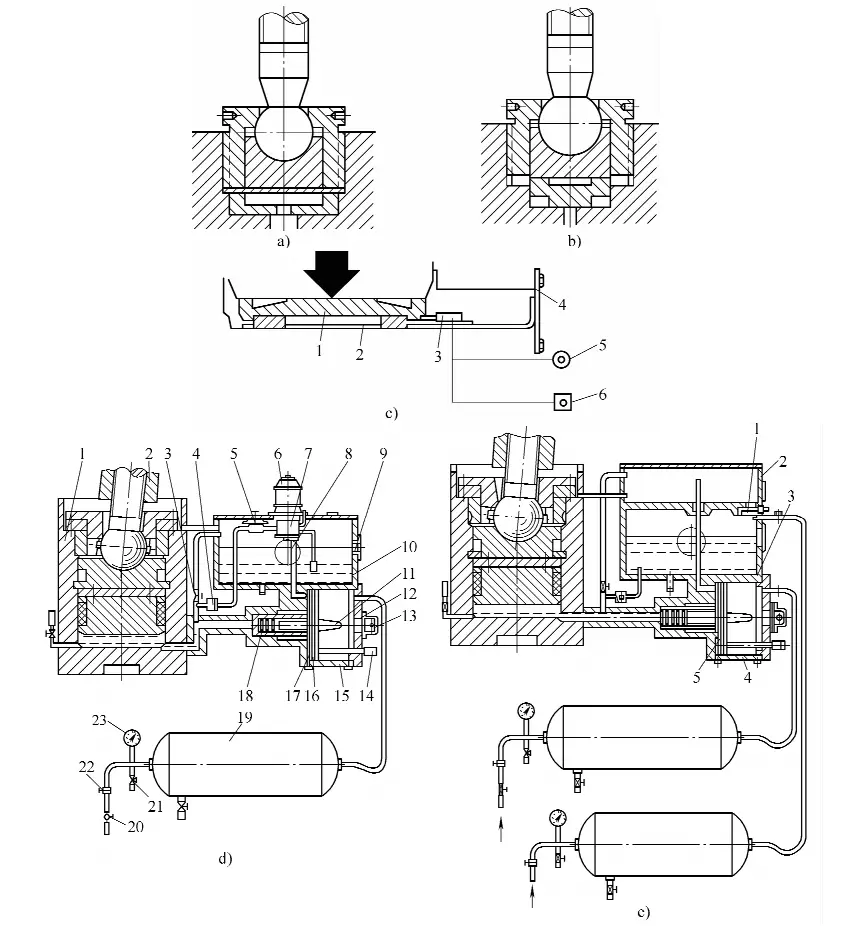

Les dispositifs de protection contre les surcharges couramment utilisés pour les presses mécaniques sont illustrés à la figure 9.

a) Dispositif de protection contre les surcharges de type plaque de cisaillement

b) Dispositif de protection contre les surcharges de type bloc repliable

c) Dispositif allemand de protection contre les surcharges de type bloc repliable

1-Bloc de pression

2-Pad

3-Commutateur de course

4-Couvercle inférieur

5- Feu de signalisation rouge

Bouton d

d) Dispositif allemand de protection contre les surcharges avec pompe hydraulique

1-Bloc coulissant

2-Tige de connexion

3, 20, 21-Gate

4-Soupape de retenue

5-Soupape de réglage

6-Moteur électrique

7 - Pompe hydraulique

8 - Une paire de trachées

9 - Jauge d'huile

10 - Réservoir de carburant

11 - Tige de queue

12 - Disque de broyage

13 - Couverture

14 - Tige de poussée

15 - Cylindre de suralimentation

16 - Piston de suralimentation

17 - Une paire de cylindres

18 - Noyau de la vanne de déchargement

19 - Cylindre de stockage d'air

22 - Réducteur de pression

23 - Manomètre

e) Dispositif allemand de protection contre les surcharges sans pompe hydraulique

1 - Soupape

2 - Réservoir d'huile supérieur

3 - Réservoir d'huile inférieur

4 - Cylindre de surpression

5 - Piston de surpression

IV. Tampon d'emboutissage

1. Objectif du Deep Drawing Pad

Au cours du processus d'emboutissage de la tôle, pour éviter les plis dus à un degré élevé de déformation, l'emboutissage par compression des bords est généralement adopté. Le tampon d'emboutissage est spécialement conçu pour fournir la force de pression sur les bords. En outre, le tampon d'emboutissage peut également fournir la force d'éjection pour éjecter les pièces formées. pièces d'emboutissage à partir de la matrice concave, y compris le poinçonnage et diverses pièces de formage et d'emboutissage en volume.

Les petites presses n'installent pas de plaques d'emboutissage, et le pressage des bords et l'éjection des pièces embouties sont tous pris en charge par la matrice. La conception structurelle de la matrice ne pose aucune difficulté.

2. Formes structurelles du tampon d'emboutissage

Il existe quatre formes structurelles de tampons d'emboutissage : le type en caoutchouc, le type à ressort, le type purement pneumatique et une combinaison de type pneumatique et hydraulique. Les tampons d'emboutissage qui utilisent des éléments élastiques tels que le caoutchouc et les ressorts pour fournir la force de pression sur les bords et la force d'éjection sont principalement installés sur la matrice, ce qui convient aux petites pièces d'emboutissage peu profondes et aux matrices ayant une faible force d'éjection. Pour l'emboutissage sur de petites presses ouvertes avec une pression nominale F 公称 ≤1000kN, ce type de coussin d'emboutissage est souvent utilisé.

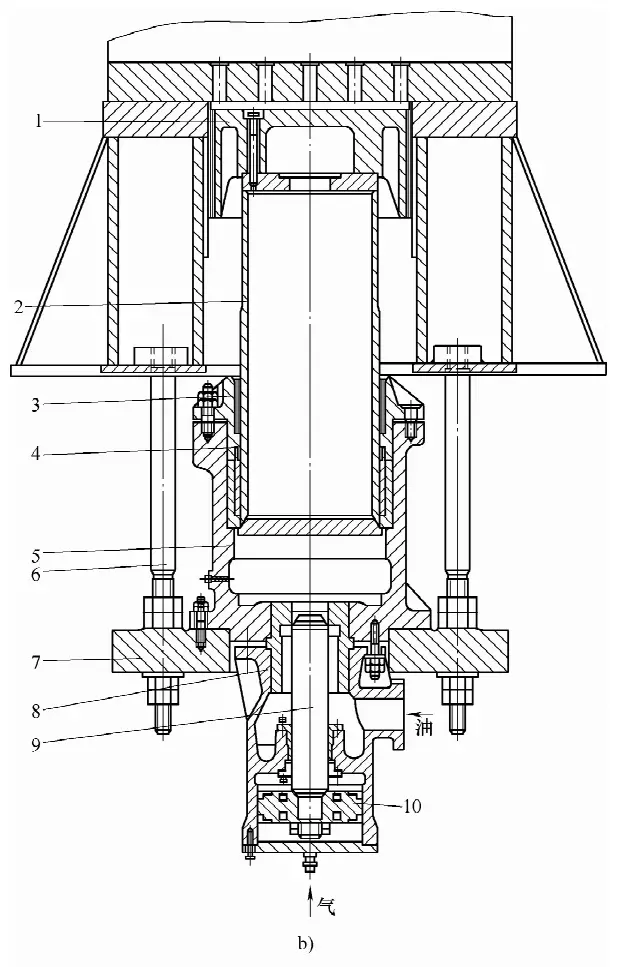

Les presses mécaniques de grande et moyenne taille sont des presses fermées avec une pression nominale F 公称 ≤1600KN, y compris les presses fermées à point unique, les presses fermées à double point, les presses fermées à double action à double point d'emboutissage et les presses fermées à quatre points, utilisent généralement les deux types de tampons d'emboutissage illustrés à la figure 10.

a) Tampon d'emboutissage pneumatique

1 - Plaque d'écartement

2 - Cylindre à piston

3, 5, 8 - Bagues d'étanchéité

4 - Piston fixe

6 - Soupape d'échappement d'air

7 - Tige de piston fixe

9 - Bouchon mobile

10 - Corps du vérin

b) Plateau d'emboutissage hydraulique

1 - Plateau

2 - Piston

3 - Bride

4 - Bague d'étanchéité

5 - Cylindre hydraulique

6 - Boulon

7 - Plaque de base

8 - Corps du cylindre de fermeture

9 - Tige de soupape

10 - Piston

V. Système de transmission de la puissance pneumatique

Les presses mécaniques utilisent largement l'air comprimé pour actionner certains composants et pendant le processus d'emboutissage, ou pour remplacer le travail manuel dans diverses tâches d'automatisation. Les presses mécaniques de grande et moyenne taille utilisent des embrayages à friction pneumatiques, des freins, des tampons d'emboutissage, des cylindres d'équilibrage, des manipulateurs, ainsi que le soufflage des pièces embouties du moule, le nettoyage de la table de travail de la presse et de la zone de travail du moule, tous entraînés ou soufflés par de l'air comprimé de 0,4~0,6MPa.

La transmission pneumatique présente les avantages d'une action rapide, d'une maintenance simple, d'un fluide propre et de la commodité d'un approvisionnement centralisé de la production et d'un transport à longue distance de l'air comprimé. En même temps, l'air comprimé a un large éventail de sources, un faible coût et constitue un matériau de production de base indispensable pour les usines de fabrication. La production de la presse n'a besoin que d'être connectée à la conduite d'air pour être alimentée.

VI. Système de lubrification

1. Le rôle de la lubrification de la presse

Les pièces mobiles et réglables utilisées sur la presse, en particulier celles qui ont un mouvement relatif (raccord), doivent être lubrifiés pour réduire l'usure des pièces de la machine, maintenir le plus longtemps possible la précision et l'état technique de la presse, améliorer sa durée de vie et, en même temps, réduire la consommation d'énergie et les coûts de maintenance.

2. Types de lubrifiants pour les presses

Les lubrifiants pour presses mécaniques peuvent être divisés en deux catégories : les huiles lubrifiantes et les graisses. Les huiles lubrifiantes couramment utilisées comprennent les huiles L-AN32, L-AN46, L-AN68, L-AN100 pour les systèmes à perte totale. Les graisses couramment utilisées sont les graisses n° 2, n° 3, n° 4 à base de calcium et les graisses n° 2, n° 3, n° 4 à base de sodium.

3. Méthodes de lubrification

Les méthodes de lubrification adoptées par les presses mécaniques générales sont la lubrification centralisée et la lubrification dispersée. La lubrification centralisée est assurée par un dispositif de lubrification à sorties multiples qui peut fournir de l'huile à plusieurs points de lubrification désignés. La lubrification centralisée à la graisse peut être réalisée à l'aide de motopompes ou de pompes manuelles. Si la lubrification centralisée avec de l'huile lubrifiante est utilisée, elle peut réaliser une lubrification par circulation.

La lubrification répartie traite chaque point de lubrification spécifié dans la conception comme faisant partie d'un diagramme de système de lubrification, en définissant des cycles de lubrification en fonction des besoins. La lubrification est effectuée à temps et aux points désignés. Cette méthode de lubrification nécessite l'installation de dispositifs tels que des godets couverts, des graisseurs à pression, des conduites d'huile et des godets ordinaires pour contenir l'huile à lubrifier.