Ampère (intensité du courant)

Ampère - Unité de mesure du flux d'électrons (quantité d'électrons passant par seconde) dans un circuit.

Pour un matériau d'une épaisseur donnée, lorsque le courant de coupe augmente, la vitesse de coupe doit augmenter en conséquence.

Pour un matériau d'une épaisseur donnée, si le courant de coupe est augmenté, la formation de scories diminuera.

Pour un matériau d'une épaisseur donnée, le choix d'un courant de coupe plus faible se traduit généralement par une meilleure qualité de la surface de coupe et de l'arête supérieure.

Dans des conditions normales, la durée de vie des consommables à faible intensité est supérieure à celle des consommables à intensité plus élevée, ce qui est particulièrement évident dans le cas de l'oxycoupage.

Capacité de découpe au plasma

Tous découpe au plasma spécifient une épaisseur maximale de coupe et une épaisseur maximale de perçage.

| HD3070 100 AMP | Acier doux | 1/2″ | 1/2″ |

| Acier inoxydable | 1/2″ | 1/2″ | |

| Aluminium | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Acier doux | 3/4 " (fin), 1" (général) | 1″ |

| Acier inoxydable | 3/4 "Général | 1″ | |

| Aluminium | 3/4 "Général | 1″ | |

| MAX 200 200 AMP | Acier doux | 2″ | 1″ |

| Acier inoxydable | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT 2000 200 AMP | Acier doux | 2″ | 1″ |

| Acier inoxydable | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT4001 400 AMP | Acier doux (O2) | 11/4″ | 1″ |

| Acier doux (N2) | 3″ | 1″ | |

| Acier inoxydable | 3″ | 1″ | |

| Aluminium | 3″ | 1″ | |

| HT4400 400 AMP | Acier doux | 2″ | 1 1/4″ |

| Acier inoxydable | 2″ | 1″ | |

| Aluminium | 2″ | 1″ |

Gaz : Pureté

La pureté du gaz utilisé dans les appareils à plasma, en tant que condition fondamentale d'utilisation, doit répondre aux exigences énumérées dans le tableau ci-dessous. Dans le cas contraire, la qualité de la découpe pourrait diminuer, la durée de vie des composants consommables pourrait être considérablement réduite et l'appareil à plasma pourrait mal fonctionner.

- Oxygène, azote et argon-hydrogène (H35) : Pureté ≥ 99,995%

- Air : Propre, sec, sans huile

- Méthane : Pureté ≥ 93%

Gaz : Débit

Pression d'alimentation

Pour garantir le bon fonctionnement de l'appareil à plasma, des exigences strictes sont fixées pour la pression/débit d'entrée de la boîte de contrôle des gaz. Il est fortement recommandé d'utiliser un régulateur de pression très fiable, installé près de l'entrée de la boîte de contrôle du gaz.

Choisissez un détendeur de haute qualité (à deux étages) et reportez-vous au manuel de l'appareil de découpe à l'arc plasma pour connaître les paramètres de pression et de débit nominaux.

Les opérateurs doivent effectuer des contrôles fréquents afin de déterminer rapidement si la pression et le débit peuvent répondre aux exigences.

Sélection des gaz

Facteurs à prendre en compte

Type de matériau à couper

- Acier doux

- Acier inoxydable

- Aluminium

- Autres

Qualité de coupe souhaitée

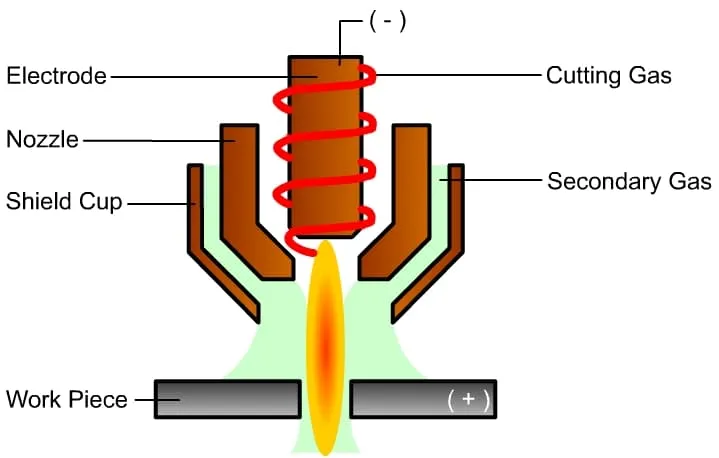

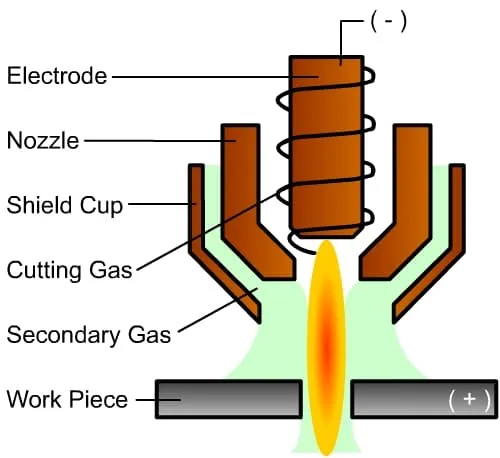

Gaz : Gaz plasmatiques

Le gaz plasma, utilisé pour la découpe des matériaux, est également connu sous le nom de gaz de découpe. Il s'agit du gaz ionisé expulsé de la buse.

- Air

- Oxygène

- Azote

- Argon-Hydrogène

Gaz plasmatiques : Air

Avantages

- Excellent rapport coût-efficacité (faible coût).

- Facile à obtenir.

- Donne de bons résultats lors de la coupe d'acier au carbone.

Inconvénients

- Il entraîne des modifications des propriétés du métal sur la surface coupée (telles que la soudabilité, la malléabilité et l'usinabilité dans le cas de l'acier au carbone).

- La durée de vie des consommables est acceptable mais pas idéale.

- Augmentation du laitier, nitruration superficielle.

Gaz plasmatique : Azote

Avantages :

- Une qualité de coupe supérieure peut être obtenue lors de la découpe d'alliages d'aluminium et d'acier inoxydable, en particulier lors de l'utilisation de jet d'eau la technologie de coupe.

- La durée de vie des pièces consommables est excellente.

Inconvénients :

- Le découpage peut entraîner des modifications des propriétés du métal en surface, telles que la soudabilité, la malléabilité et l'usinabilité (comme cela a été démontré avec l'acier au carbone).

- Lors du découpage de l'acier au carbone, il y a une augmentation du laitier et de la nitruration superficielle.

Gaz plasmatique : Argon-Hydrogène

Avantages :

- Principalement utilisé pour coupe de l'acier inoxydable d'une épaisseur de 1/4″ ou plus.

- Permet d'obtenir des surfaces de coupe lisses et brillantes.

- Généralement adopté pour les coupes à courant élevé (courant de coupe jusqu'à 1000 ampères), épaisseur de coupe jusqu'à 6″).

- Excellente durée de vie des consommables.

- Pour la découpe d'acier inoxydable de 3/8″ à 2″, l'utilisation de la double découpe au gaz améliore la qualité de la découpe.

Inconvénients :

- Augmentation des coûts d'exploitation due à la hausse des prix du gaz.

- Surface rugueuse lors de la coupe d'alliages d'aluminium.

Gaz plasmatique : Oxygène

Avantages :

- Le choix optimal pour couper l'acier à faible teneur en carbone.

- Vitesse de coupe améliorée.

- Qualité exceptionnelle de la surface de coupe (kerfs clairs, surface lisse, pratiquement pas de scories).

Inconvénients :

- Augmentation des coûts opérationnels en raison de la hausse des dépenses en gaz et en consommables.

Gaz : gaz de blindage (de protection)

Le gaz de protection est utilisé pour isoler la zone de coupe de l'atmosphère, ce qui permet d'obtenir une surface de coupe plus propre. Ce gaz participe également au processus de découpage au plasma. Il entoure l'arc de plasma et le comprime davantage vers le cœur, ce qui contribue au refroidissement de la buse de découpe.

En créant un microclimat autour de la surface coupée, il l'isole de l'oxygène. Le choix du type de gaz de protection dépend du gaz plasmatique.

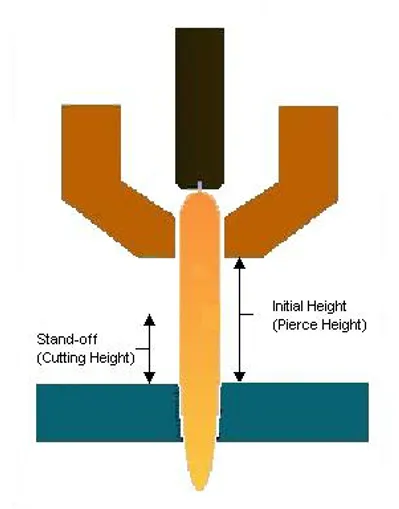

Hauteur de la torche : Hauteur de perçage et hauteur de coupe

La hauteur de perçage correspond à la distance initiale entre la torche et la surface du matériau à découper pendant le processus de perçage.

La hauteur de coupe, quant à elle, est la distance qui doit être maintenue entre la torche et la surface du matériau à couper pendant le processus de coupe.

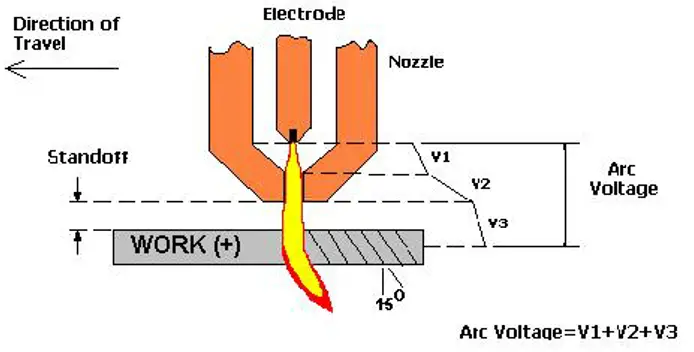

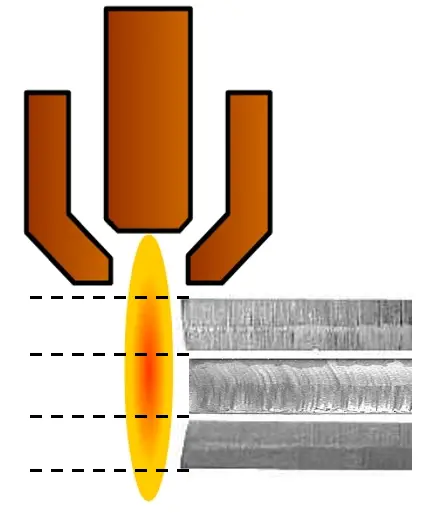

Contrôle de la hauteur de la tension de l'arc

Le moniteur de contrôle de la hauteur surveille la tension du circuit du contrôleur de la hauteur et effectue les réglages nécessaires. La hauteur de la torche de coupe a un impact sur la perpendicularité de la surface de coupe et sur d'autres aspects de la qualité de la coupe.

Le contrôle de la hauteur de la tension de l'arc garantit que la torche de coupe maintient une distance (hauteur) constante par rapport à la pièce à usiner, même sur des plaques inégales.

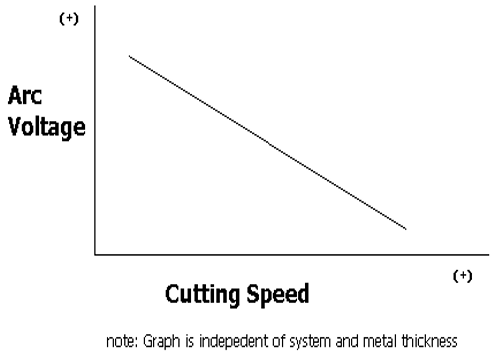

Vitesse de coupe et tension de l'arc

Lorsque la vitesse de coupe augmente, la tension de l'arc doit être réduite, et inversement.

Raisons des changements de vitesse de coupe :

- À l'entrée et à la sortie des virages.

- Au début/à la fin de la coupe.

- Lors de la découpe d'arcs ou de formes similaires.

- Des scories peuvent se former à ces endroits.

Réactions de la torche aux changements de vitesse :

- Lorsque la vitesse diminue, la torche descend.

- Lorsque la vitesse augmente, la torche monte.

- Lorsque la vitesse diminue, le contrôle de la hauteur de la torche doit être désactivé, ce qui nécessite un signal de la CNC pour désactiver le contrôle de la hauteur de la torche.

La vitesse de coupe est appropriée.

La solution optimale épaisseur de coupe correspondant au courant de coupe doit être sélectionné dans la section centrale du tableau des paramètres de coupe.

La vitesse de coupe est précise ; l'arc est légèrement en retard.

La hauteur de coupe est précise, la tension est réglée.

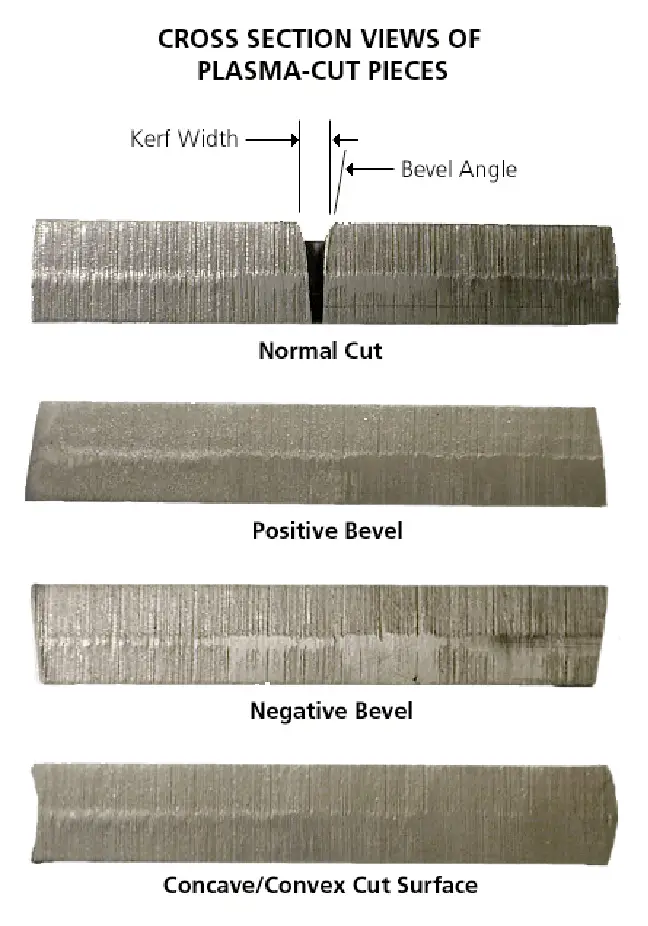

Aspect de la surface coupée

Au-delà de l'oxycoupage de l'acier à faible teneur en carbone, la forme du bord de fuite des surfaces de coupe des autres matériaux n'indique pas efficacement la vitesse de coupe.

Il est essentiel de tenir compte de l'angle d'inclinaison de la surface de coupe, du degré d'adhérence du laitier et d'autres caractéristiques d'aspect, ainsi que de la douceur ou de la rugosité de la surface, pour évaluer avec précision la vitesse de coupe.

Les surfaces de coupe concaves peuvent être dues à des hauteurs de coupe trop faibles ou à une utilisation excessive de consommables. Inversement, des surfaces de coupe convexes peuvent indiquer des hauteurs de coupe trop élevées ou une utilisation excessive de consommables.

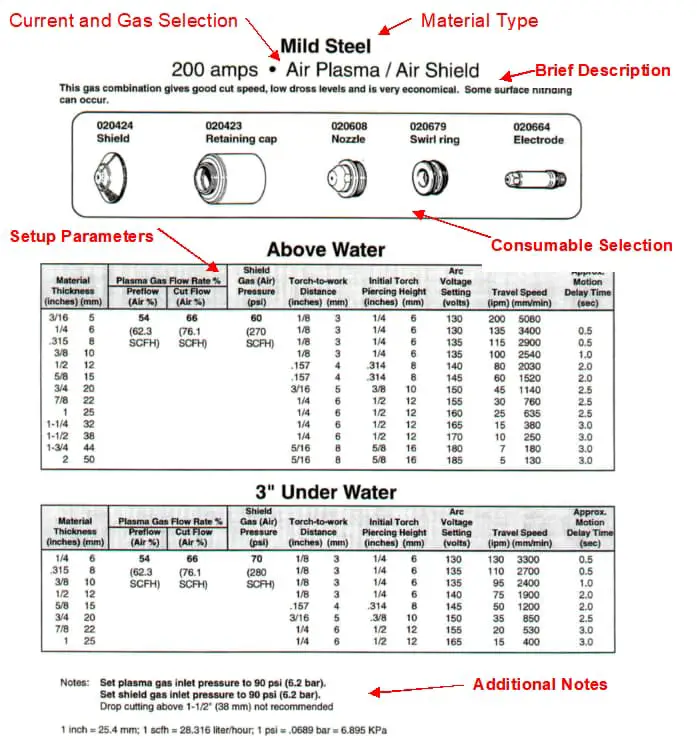

Application du tableau des paramètres de coupe

Le tableau des paramètres de coupe fournit les paramètres essentiels pour la coupe. Le débit de gaz doit être réglé conformément à ce tableau, à moins que des instructions spéciales n'imposent des réglages supplémentaires pour améliorer la qualité de la coupe.

Il est essentiel de modifier légèrement les paramètres tels que la vitesse de coupe, la hauteur de la torche et la pression de l'arc pour obtenir des résultats de coupe optimaux. Avant de commencer la coupe et après avoir remplacé les consommables, il est nécessaire de souffler de l'air pendant plus d'une minute.

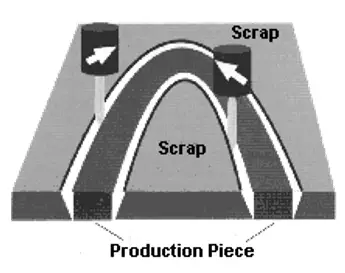

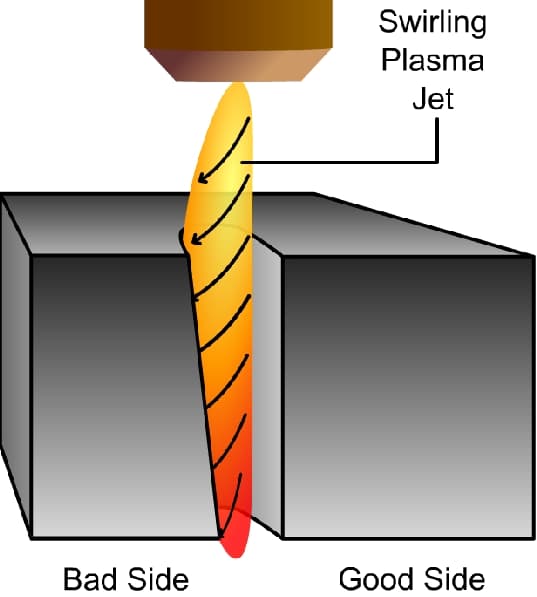

Direction de coupe

Dans le sens des aiguilles d'une montre : Coupe des bords extérieurs de la pièce.

Dans le sens inverse des aiguilles d'une montre : Découpe des trous intérieurs de la pièce.

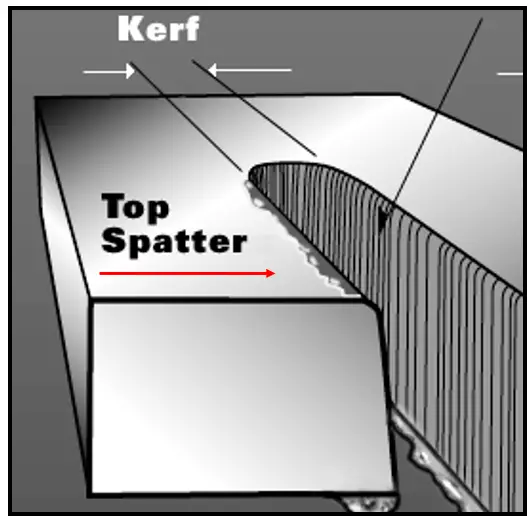

Diagnostic d'apparence : Crasse

Les crasses sont les matières qui ne sont pas entièrement éliminées de la lame.

Elle se manifeste sous trois formes :

- Crasse à haute vitesse : petite perle dure.

- Crasse à basse vitesse : grosse, en forme de bulle, concentrée au fond de la lame.

- Crasse supérieure : légère accumulation de scories au sommet de la surface de coupe.

Formation de scories en raison d'une faible vitesse de rotation

L'accumulation de scories sphériques est importante, ce qui permet un enlèvement à grande échelle facile à réaliser.

Cause :

- Courant excessif

- Vitesse lente

- La hauteur de coupe est trop basse

Solution :

- Utiliser une buse de coupe plus petite

- Augmenter la vitesse

- Ajuster la tension de l'arc vers le haut

Une vitesse excessive entraîne l'adhérence du laitier

L'accumulation de scories se présente sous forme de rouleaux minces et est difficile à enlever.

Causes possibles :

- Détérioration de la buse de coupe

- Courant insuffisant

- Vitesse excessive

- Hauteur de coupe élevée

Solutions :

- Remplacer la buse de coupe

- Utiliser une buse de coupe plus large

- Réduire la vitesse

- Diminuer la tension de l'arc

Éclaboussures sur la face supérieure

Les éclaboussures du côté supérieur, visibles des deux côtés de la coupe, ne se produisent généralement que dans l'air. découpe au plasma. Réduire progressivement la tension de l'arc (sans dépasser 5V) jusqu'à ce que les éclaboussures du côté supérieur disparaissent.

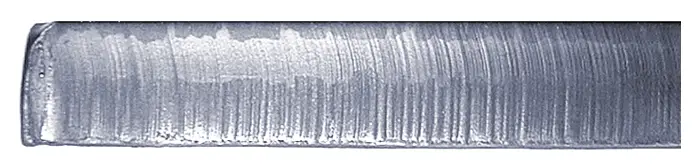

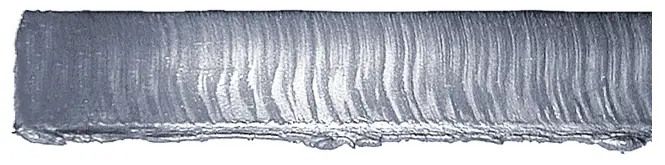

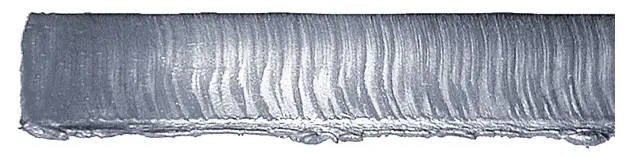

Lignes de fuite

Les lignes de fuite désignent les stries laissées sur la surface de coupe pendant le processus de coupe. Plus la surface de coupe est lisse, plus l'ondulation du courant émis par la source de plasma est faible. La forme de ces stries dépend de la méthode de découpe.

Par exemple, à une vitesse appropriée, l'utilisation d'azote ou d'argon-hydrogène pour la découpe produit des stries légèrement incurvées et inclinées d'environ 15 degrés. En revanche, l'utilisation de l'oxygène pour la découpe produit des stries presque verticales.

Reconnaissance du bord de fuite

La comparaison du bord de fuite pour déterminer la vitesse de coupe optimale est un excellent choix.

Un bord de fuite vertical indique que la vitesse de coupe est trop lente.

Un bord de fuite excessif indique que la vitesse de coupe est trop élevée.

En général, lorsque le bord de fuite est incliné de 10 à 15°, cela signifie que la vitesse de coupe est appropriée.

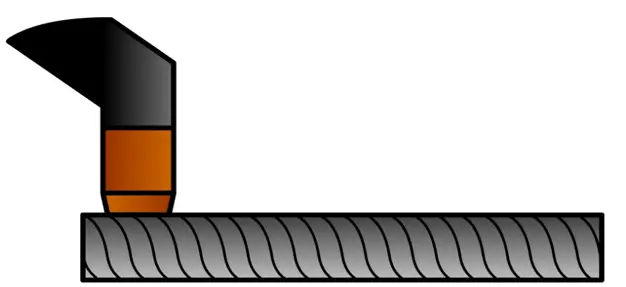

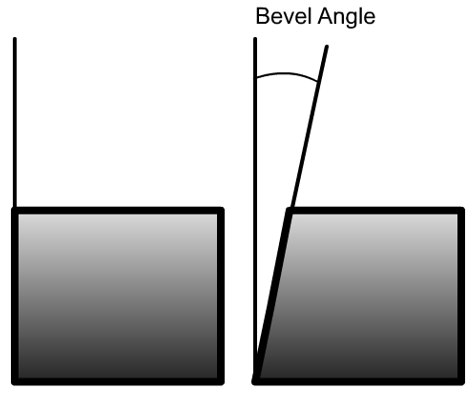

Angle d'inclinaison de la face de coupe

L'angle d'inclinaison de la face de coupe est l'angle entre la face de coupe et la ligne verticale. Si la coupe est parfaitement droite, elle devrait atteindre un angle de 0°.

L'angle standard d'une forme rectangulaire doit être ≤4° sur les quatre côtés.

Une hauteur de coupe plus élevée correspond à un angle d'inclinaison positif de la face de coupe, tandis qu'une hauteur de coupe plus faible correspond à un angle d'inclinaison négatif de la face de coupe.

Biseau excessif sur la surface de coupe

- La buse est endommagée.

- La torche de coupe n'est pas perpendiculaire à la surface du matériau à couper.

- Le sens de coupe est incorrect (il ne correspond pas au sens de l'anneau de tourbillon).

- Le courant de coupe est trop élevé/trop faible.

- La hauteur de coupe est trop élevée/trop basse.

- La vitesse de coupe est trop rapide/trop lente.

L'impact de la hauteur de la torche sur l'angle de biseau dans les processus de coupe.

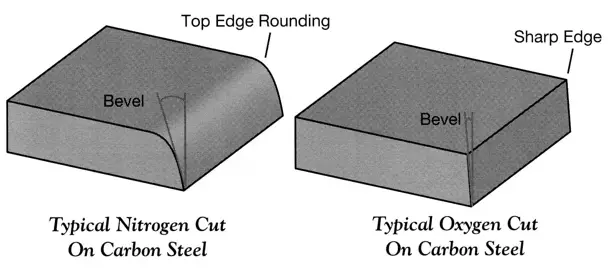

Oxygène et azote

Par rapport à l'oxycoupage à l'azote, le résultat de l'oxycoupage présente des arêtes distinctes autour de la pièce avec un minimum de scories.

Les pièces obtenues par oxycoupage sont comparativement plus propres, avec une soudabilité, une formabilité et une usinabilité supérieures sur les surfaces coupées.

Diagnostic visuel : Largeur de la bande de roulement

Le trait de scie est l'espace (ou la matière enlevée) formé pendant le processus de coupe.

La largeur du trait de scie est déterminante pour la précision dimensionnelle de la pièce.

Largeur de l'entaille = 1,5-2,0 x diamètre de la buse de coupe

Vitesse plus lente = trait de scie plus large

Courant plus élevé = trait de scie plus large

Spécifications pour la coupe de trous ronds

Règle : Le diamètre du trou à découper doit être au moins deux fois supérieur à l'épaisseur du matériau à découper. Lors de la découpe de trous plus petits, un trou conique peut se former.