1. Soudage par friction conventionnel

Le soudage par friction est classé en fonction de la forme du mouvement relatif et se divise en deux catégories : le soudage par friction rotative et le soudage par friction-malaxage.

(1) Soudage par friction rotative

Le soudage par friction rotatif se caractérise par le fait qu'au moins une pièce (ou un anneau) tourne autour d'un axe perpendiculaire à la surface du joint pendant le processus de soudage. Ce type de soudage par friction est principalement utilisé pour le soudage de pièces à section circulaire (et peut également être utilisé pour des pièces à section non circulaire par contrôle de phase), et constitue actuellement la forme la plus répandue et la plus variée de soudage par friction.

En fonction des caractéristiques de rotation des pièces, le soudage par friction rotative peut être divisé en trois catégories : le soudage par friction à entraînement continu, le soudage par friction à inertie et le soudage par friction rotative hybride, etc.

1) Soudage par friction à entraînement continu.

Le soudage par friction à entraînement continu est le type de soudage par friction le plus couramment utilisé. Il se caractérise par le fait que la pièce à usiner rotative est directement reliée au mandrin de la broche et que la pièce à usiner non rotative est montée sur le mandrin hydraulique de la plaque d'appui de la contre-pointe. Pendant le soudage, la plaque d'appui de la contre-pointe est avancée, mettant les pièces en contact sous une pression constante ou croissante.

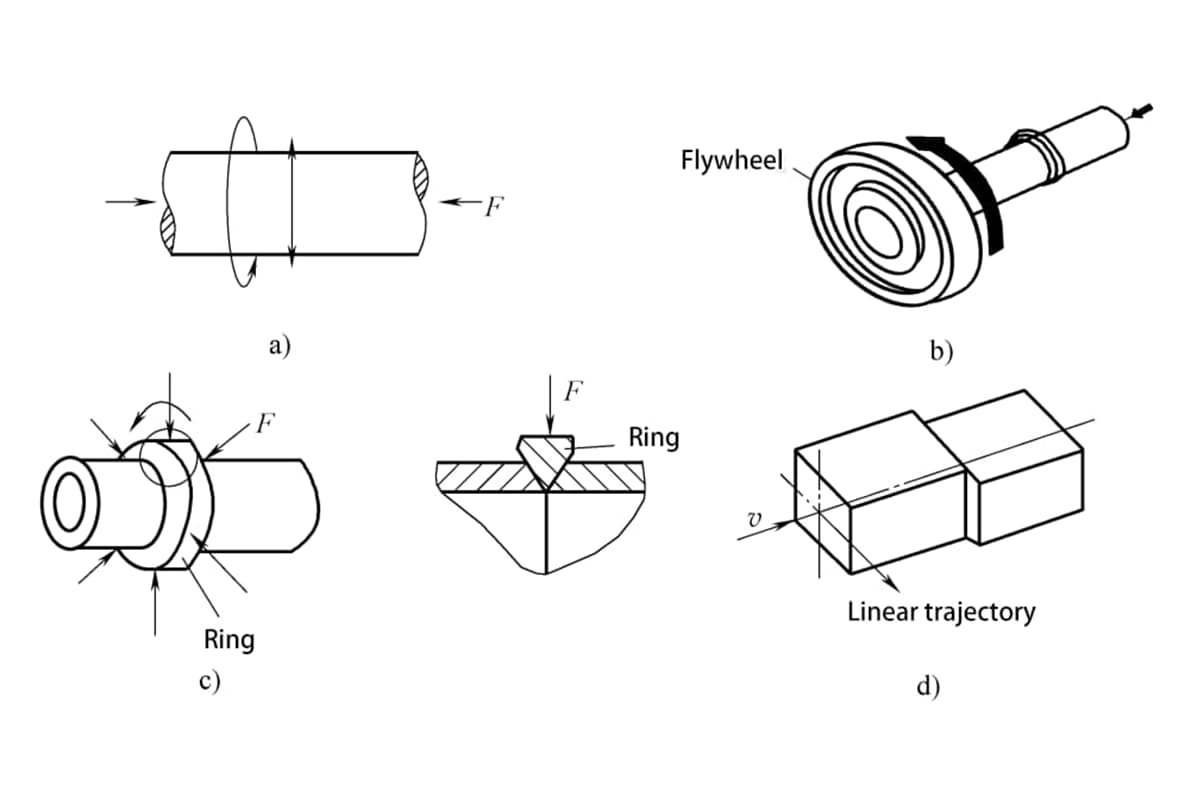

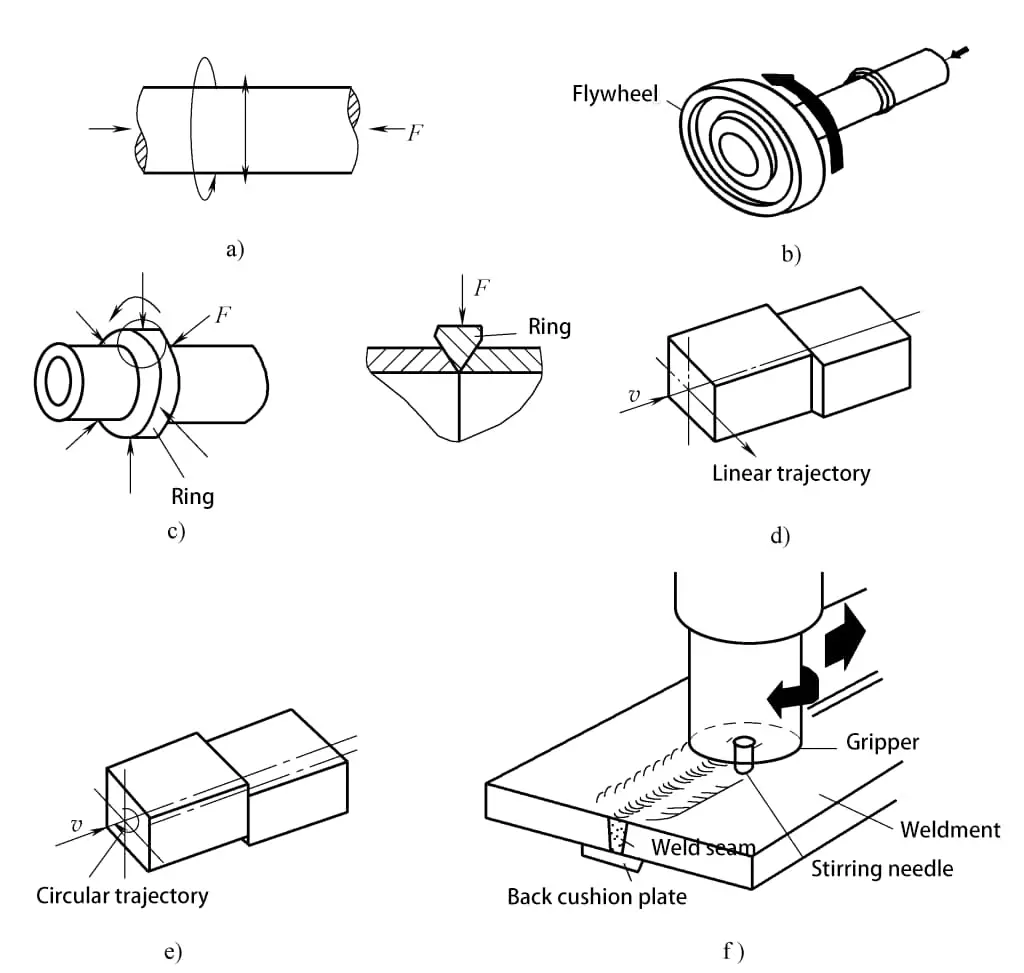

Lorsque la broche rotative chauffe la pièce à la température de soudage par friction, la broche s'arrête de tourner et le forgeage commence, achevant ainsi le soudage. Dans le cas du soudage par friction à entraînement continu, la pièce continue de tourner sous l'action du dispositif rotatif et de l'entraînement continu jusqu'à ce qu'elle commence à être forgée, comme le montre la figure 5-166a.

- a) Soudage par friction à entraînement continu

- b) Soudage par friction inertielle

- c) Soudage par friction radiale

- d) Soudage par friction linéaire

- e) Soudage par friction de la voie

- f) Soudage par friction-malaxage

2) Soudage par friction à inertie.

Le principe du soudage par friction par inertie est similaire à celui du soudage par friction à entraînement continu, à ceci près que la pièce soudée en rotation n'est pas directement reliée à la broche, mais qu'elle l'est par l'intermédiaire d'un volant d'inertie.

Au début du soudage, le volant et l'extrémité rotative de la pièce soudée sont d'abord accélérés jusqu'à une certaine vitesse, puis le volant est désengagé du moteur principal et, en même temps, l'extrémité mobile de la pièce soudée se déplace vers l'avant. Lorsque les pièces soudées se touchent, le chauffage par friction commence. Pendant le processus de chauffage par friction, le volant d'inertie est freiné par le couple de frottement, ce qui réduit progressivement sa vitesse jusqu'à ce qu'elle atteigne zéro, ce qui met fin au processus de soudage.

Le soudage par friction inertielle utilise la méthode de stockage de l'énergie inertielle (telle qu'un volant d'inertie) pour accumuler l'énergie nécessaire au chauffage du joint, comme le montre la figure 5-166b, où l'énergie cinétique du volant d'inertie en rotation libre fournit toute la chaleur nécessaire à la soudure.

3) Soudage hybride par friction rotative.

Le soudage par friction rotatif hybride est une combinaison du soudage par friction à entraînement continu et du soudage par friction à inertie. Ce type de machine à souder se caractérise par la possibilité d'appliquer ou non une force de freinage après avoir déconnecté la source d'entraînement.

(2) Soudage par friction-malaxage (FSW)

Le soudage par friction-malaxage est une nouvelle technologie d'assemblage à l'état solide inventée en 1991, considérée comme une réalisation scientifique et technologique importante, de la recherche fondamentale à l'application pratique. Initialement utilisé pour le soudage des alliages d'aluminium, le soudage par friction-malaxage a été largement appliqué au soudage des métaux non ferreux. métaux tels que les alliages de magnésium et de titane, ainsi que les matériaux dissemblables.

La figure 5-166f est un schéma du soudage par friction-malaxage. Pendant le soudage par friction-malaxage, la pièce est fixée et le soudage est principalement réalisé par la tête d'agitation. La tête d'agitation se compose d'une tige d'agitation, d'un support et d'un cylindre.

Au début du soudage, la tête d'agitation tourne à grande vitesse et la tige d'agitation perce rapidement le joint de la plaque soudée. Le métal en contact avec la tige d'agitation génère de la chaleur par friction, formant une couche thermoplastique très fine.

Lorsque l'aiguille d'agitation pénètre sous la surface de la pièce soudée, une partie du métal est extrudée de la surface. En raison de l'effet d'étanchéité de l'épaulement avant et du tampon arrière, d'une part, l'épaulement frotte contre la surface de la plaque soudée, générant une chaleur auxiliaire ; d'autre part, le métal thermoplastique formé en continu devant la tête d'agitation est transféré à l'arrière de la tête d'agitation, remplissant la cavité à l'arrière.

Tout au long du processus de soudage, la formation et le remplissage des cavités sont continus, et le métal dans la zone de soudage subit des processus tels que l'extrusion, le chauffage par friction, la déformation plastique, le transfert, la diffusion et la recristallisation.

2. Nouveau type de soudage par friction

(1) Soudage par friction sur piste

Le soudage par friction sur piste se caractérise par le fait que chaque point de la surface du joint de l'élément soudé se déplace selon la même trajectoire par rapport à un point de la surface du joint d'un autre élément soudé. La trajectoire du mouvement peut être linéaire ou non linéaire.

Pendant le processus de soudage, un côté de l'élément soudé se déplace par rapport à la surface de l'autre côté, qui est serré, sous l'action d'un mécanisme de type rail, et une pression axiale est appliquée. Au fur et à mesure que le mouvement de frottement progresse, la surface de frottement est nettoyée et génère de la chaleur de frottement, le métal sur la surface de frottement atteint progressivement un état viscoplastique et se déforme, puis le mouvement s'arrête et une force de forgeage est appliquée pour achever le soudage.

Le soudage par friction de type piste s'affranchit des limites du soudage par friction rotatif traditionnel, qui ne permet de souder que des pièces soudées de section cylindrique, et ce type de soudage par friction permet de souder des pièces soudées de section carrée, circulaire et polygonale.

En fonction des différentes trajectoires de mouvement, le soudage par friction sur piste est divisé en deux catégories : le soudage par friction linéaire et le soudage par friction sur trajectoire, comme le montrent les figures 5-166d et e.

(2) Soudage par friction encastré

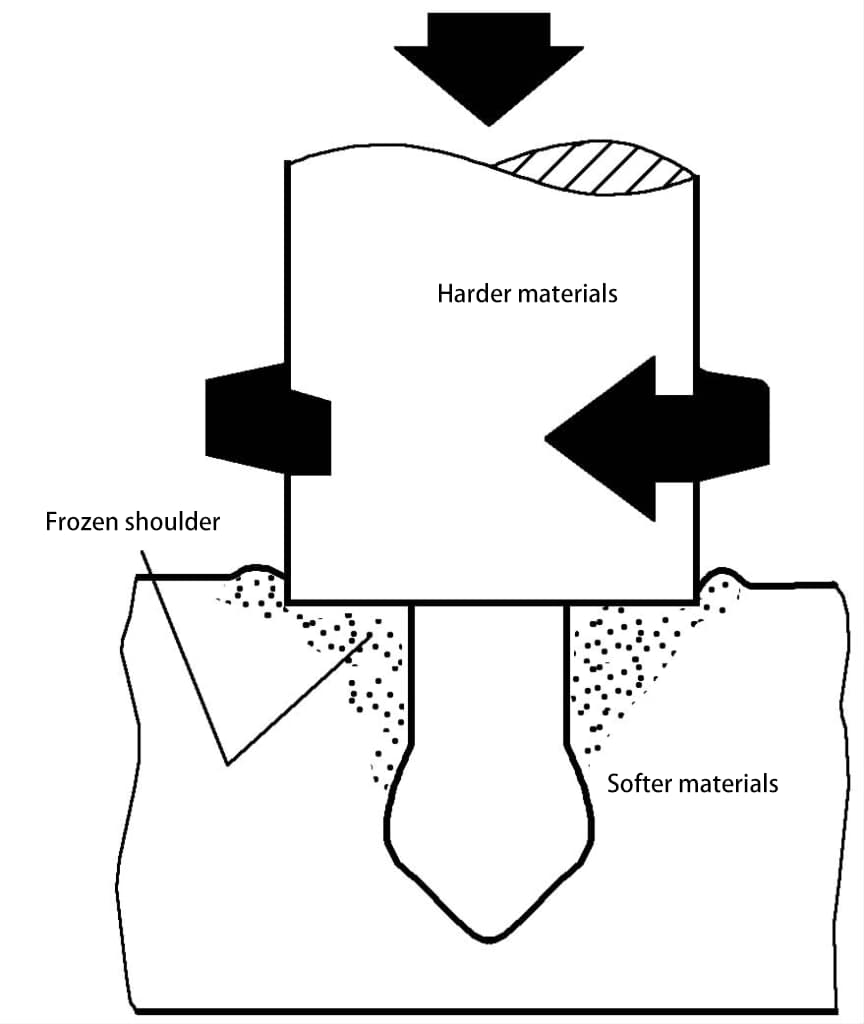

Le soudage par friction encastré utilise le principe du soudage par friction pour encastrer un matériau relativement dur dans un matériau plus mou.

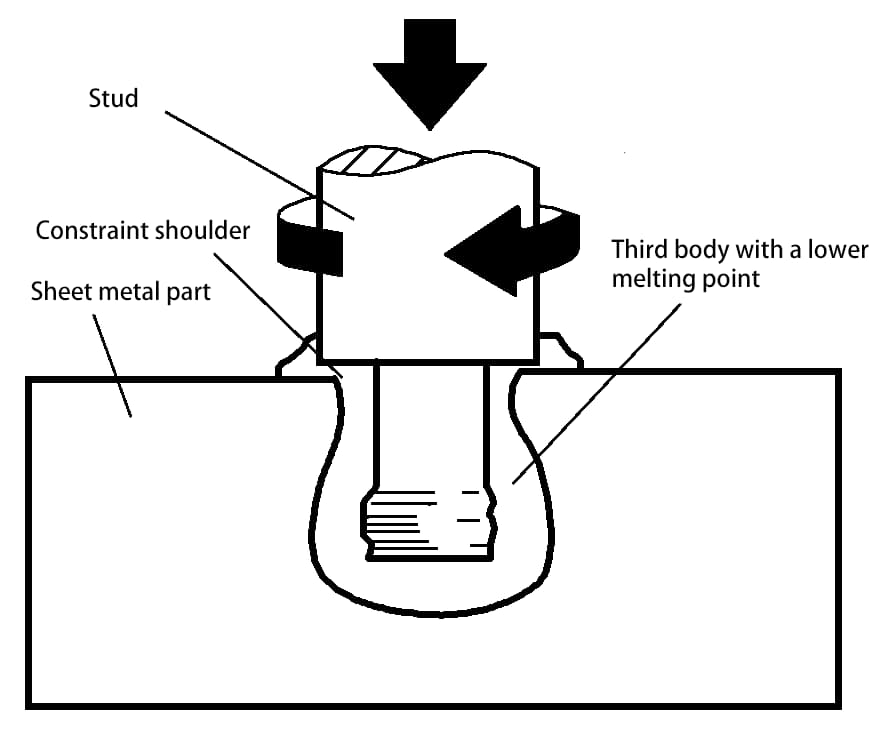

La figure 5-167 illustre le principe de fonctionnement du soudage par friction encastré. Pendant l'opération, la chaleur de friction générée par le mouvement relatif entre les deux éléments soudés provoque une déformation plastique locale dans le matériau mou, et le matériau plastique à haute température s'écoule dans les cavités du matériau dur prétraité. L'épaulement de retenue force la matière plastique à haute température à s'enrouler étroitement autour de l'articulation du matériau dur. Lorsque la rotation s'arrête et que les pièces soudées refroidissent, un joint fiable se forme et les deux côtés des pièces soudées s'emboîtent mécaniquement.

Le soudage par friction encastré est actuellement principalement utilisé pour des connexions de matériaux très importantes dans des industries telles que l'énergie, le vide et les applications cryogéniques, telles que l'aluminium-cuivre, l'aluminium-acier et l'acier-acier. Le soudage par friction encastré peut également être utilisé pour fabriquer des sièges de soupape de moteur, des extrémités de connexion, des capuchons de pression et des joints de transition entre tubes et tôles, ainsi que pour raccorder des matériaux thermodurcissables et des matériaux thermoplastiques.

(3) Soudage par friction du troisième corps

La figure 5-168 illustre le principe de fonctionnement du soudage par friction d'un troisième corps. Un troisième matériau à bas point de fusion génère de la chaleur et une déformation plastique par friction dans l'espace entre les pièces connectées sous le couple de la pression axiale. Le mouvement de friction relatif peut produire un effet de nettoyage suffisant, sans nécessiter de flux ni d'atmosphère protectrice contrôlable. Après refroidissement, le matériau du troisième corps se solidifie, bloquant ainsi les deux pièces pour former un joint fiable.

La méthode de soudage par friction à troisième corps est principalement utilisée pour les matériaux difficiles à souder, tels que la céramique-céramique, la céramique-métal, les composites thermodurcissables-thermoplastiques, etc. et peut être utilisée pour former des joints à haute résistance.

(4) Soudage par friction à commande de phase

Le soudage par friction à commande de phase implique le contrôle de la phase des pièces soudées après le soudage pendant le processus de chauffage par friction, par l'intermédiaire d'une broche mécanique synchrone. raccord ou les systèmes d'entraînement synchrones, pour aligner les bords arrière des pièces soudées, corriger la direction ou répondre aux exigences de phase. Il est utilisé pour le soudage de pièces présentant des exigences de positionnement spécifiques, telles que l'acier hexagonal, l'acier octogonal et les crémaillères de commande automobile.

(5) Soudage par friction radiale

Le soudage par friction rotative susmentionné implique une pression axiale pendant le processus de soudage, tandis que le soudage par friction radiale applique une pression radiale. Le soudage par friction radiale consiste à biseauter les extrémités des deux tubes à souder, à insérer un mandrin à l'intérieur, à les aligner et à les serrer l'un contre l'autre, puis à placer dans le biseau du joint un anneau solide dont la composition est similaire à celle des tubes. Cette bague a une surface conique interne et, avant le soudage, la surface conique interne doit d'abord entrer en contact avec le fond du chanfrein.

Pendant le soudage, la pièce reste immobile, la bague tourne à grande vitesse et applique une pression de frottement radiale sur les deux extrémités des tubes. Une fois le chauffage par friction terminé, la rotation de la bague s'arrête et une pression de forgeage supérieure est appliquée à la bague pour la souder fermement aux deux extrémités des tubes, comme le montre la figure 5-166c.

(6) Revêtement par friction

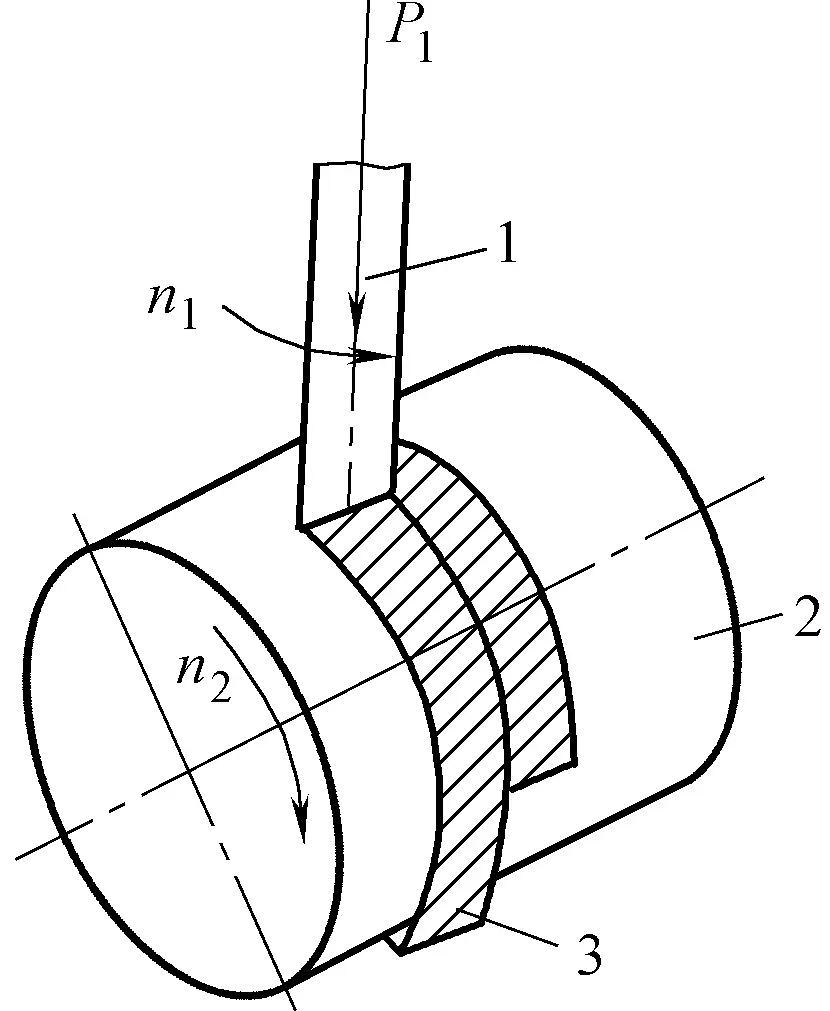

Le principe du surfaçage par friction est illustré à la figure 5-169. La tige métallique de surfaçage tourne par rapport à la pièce n, et le matériau de base tourne également à la vitesse n2. Sous l'action de la pression P, la tige et le matériau de base génèrent de la chaleur en raison du frottement. Comme le matériau de base a un grand volume et se refroidit rapidement, le métal de surfaçage se transforme en matériau de base pour former une soudure de surfaçage.

1-Surfaçage de la tige métallique 2-Surfaçage de la pièce à usiner 3-Surfaçage de la soudure

Le surfaçage par friction convient à l'assemblage de matériaux dissemblables, d'autant plus que le métal de la soudure de surfaçage présente une forte distorsion du réseau, des grains fins et une bonne ténacité, ce qui le rend adapté au surfaçage de surface.

(7) Soudage par friction superplastique

Le soudage par friction superplastique est classé en fonction des caractéristiques du processus de soudage. Il implique des mesures de contrôle pour maintenir la zone de soudure dans un état superplastique pendant le processus de soudage. L'avantage est qu'il permet d'éviter la formation de composés intermétalliques durs et cassants à haute température et de maintenir l'état de traitement thermique du matériau soudé. Il convient à l'assemblage de métaux dissemblables difficiles à souder et peut également être utilisé pour l'assemblage efficace de métaux spéciaux.