La méthode de formation de pièces mécaniques ou d'ébauches par l'utilisation d'une force externe pour provoquer une déformation plastique des matériaux métalliques solides, modifiant ainsi leur taille, leur forme et leurs propriétés mécaniques, s'appelle le forgeage et le formage. Elle comprend principalement plusieurs méthodes de traitement telles que le forgeage libre, le forgeage sous pression et l'emboutissage de la tôle.

Le processus de forgeage et de formage présente les caractéristiques suivantes :

1. Améliorer la structure du métal et renforcer ses propriétés mécaniques

Le forgeage peut comprimer les zones lâches de la billette (telles que les petites fissures et les pores). La recristallisation permet d'affiner les gros grains, d'augmenter la densité de la structure métallique et d'améliorer ainsi la résistance à la corrosion. propriétés mécaniques des pièces.

2. Économiser les matériaux métalliques et le temps d'usinage

La forme et la taille des pièces forgées sont proches de celles des pièces finales. Par rapport à la méthode de formage consistant à découper directement l'acier, elle permet non seulement d'économiser des matériaux métalliques, mais aussi de réduire le temps d'usinage.

3. Productivité élevée

Par exemple, le taux de production des vis hexagonales formées par matriçage est 50 fois supérieur à celui du découpage.

4. Forte capacité d'adaptation

Les pièces forgées peuvent être produites en petits lots (comme le forgeage libre) ou en grandes quantités (forgeage sous pression), de sorte que la production de pièces forgées est largement utilisée pour les ébauches importantes.

Les inconvénients du forgeage et du formage sont les suivants : la précision dimensionnelle, la précision de la forme et la qualité de la surface des pièces forgées libres couramment utilisées sont relativement faibles ; le coût des moules pour le forgeage par refoulement et le forgeage par martelage est élevé, et l'équipement de traitement est également relativement coûteux ; par rapport au moulage, il est difficile de produire des ébauches présentant à la fois des formes externes et des cavités internes complexes.

La facilité avec laquelle les matériaux métalliques subissent une déformation plastique sous l'effet d'une force extérieure pour obtenir des ébauches ou des pièces de haute qualité représente la qualité de la forgeabilité du métal. Seuls les métaux ayant une bonne aptitude au forgeage conviennent au formage par déformation plastique. La qualité de la forgeabilité est évaluée de manière globale par la plasticité et la résistance à la déformation du métal.

La plasticité reflète la capacité du métal à subir une déformation plastique ; la résistance à la déformation reflète la facilité de déformation plastique du métal. Une plasticité élevée signifie que le métal est moins susceptible de se fissurer pendant la déformation ; une faible résistance à la déformation signifie que la consommation d'énergie pendant la déformation du métal est plus faible. Si un matériau métallique présente à la fois une plasticité élevée et une faible résistance à la déformation, il présente une bonne aptitude à la forge.

I. Forgeage libre

Le forgeage libre est une méthode de forgeage et de formage dans laquelle des billettes de métal chauffées sont déformées plastiquement entre les enclumes supérieure et inférieure sous l'action d'un impact ou d'une pression à l'aide d'un équipement général et d'outils généraux simples afin d'obtenir des pièces forgées ayant la forme, la taille et les propriétés requises.

Étant donné que seule une partie du métal de surface est limitée lorsque la billette se déforme entre les enclumes supérieure et inférieure de l'équipement, et que le reste du métal peut s'écouler librement, on parle de forgeage libre. La forme et la taille des pièces forgées sont principalement garanties par les compétences de l'opérateur. Le tableau 1 présente les noms, les définitions et les applications des procédés de base du forgeage libre.

Tableau 1 Noms, définitions et applications des procédés de base du forgeage libre

| Nom du processus | Définition | Illustration | Procédures opérationnelles | Application | |

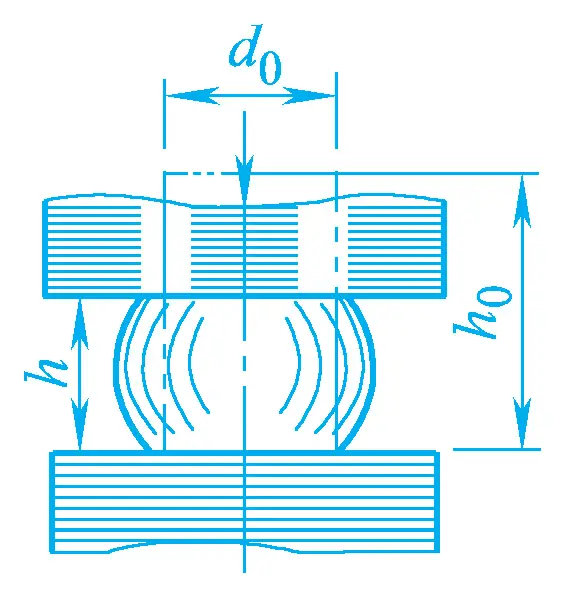

| Bouleversant | Bouleversant | Le processus de réduction de la hauteur et d'augmentation de la surface de la section transversale de la billette. |  | 1. Le rapport entre la hauteur d'origine et le diamètre du lopin doit être ≤2,5, sinon il se déformera lors du refoulement. 2. Le chauffage de la pièce à refouler doit être uniforme. 3. La surface de refoulement doit être perpendiculaire à l'axe. 4. Le billet doit être tourné continuellement pendant le forgeage pour assurer une déformation uniforme. | 1. Forgeage de pièces de faible hauteur et de grande section, telles que des engrenages, des disques, des roues à aubes, etc. 2. En tant que processus préparatoire avant le poinçonnage. 3. Augmenter le taux de forgeage pour l'emboutissage suivant. |

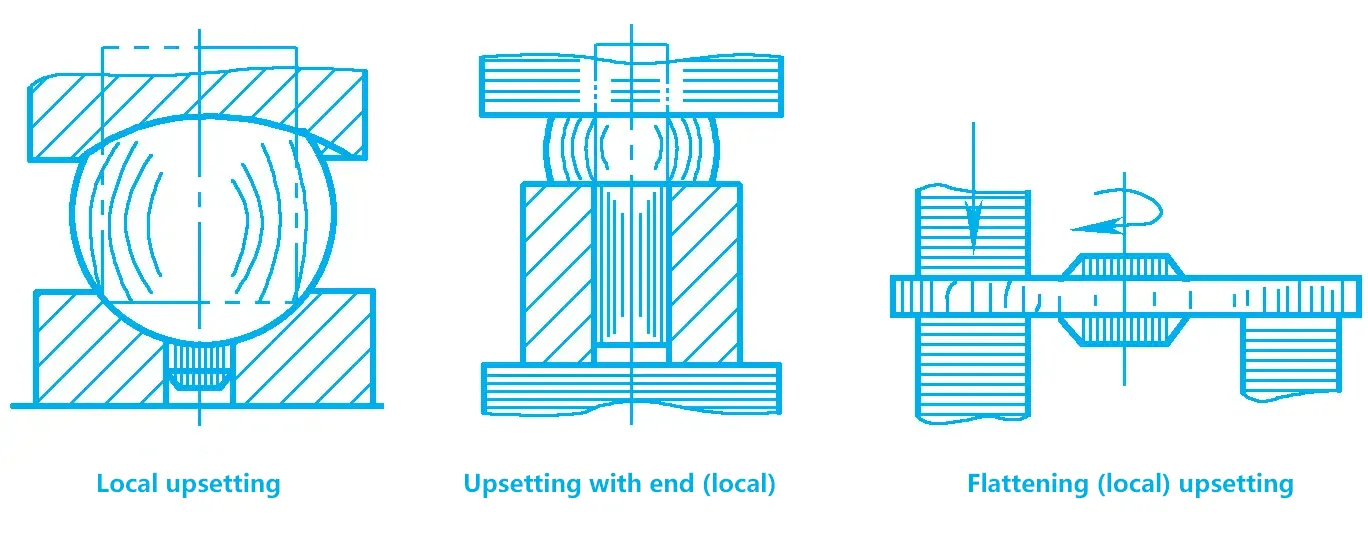

| La situation locale est bouleversante. | Le processus de refoulement d'une partie de la billette. |  | |||

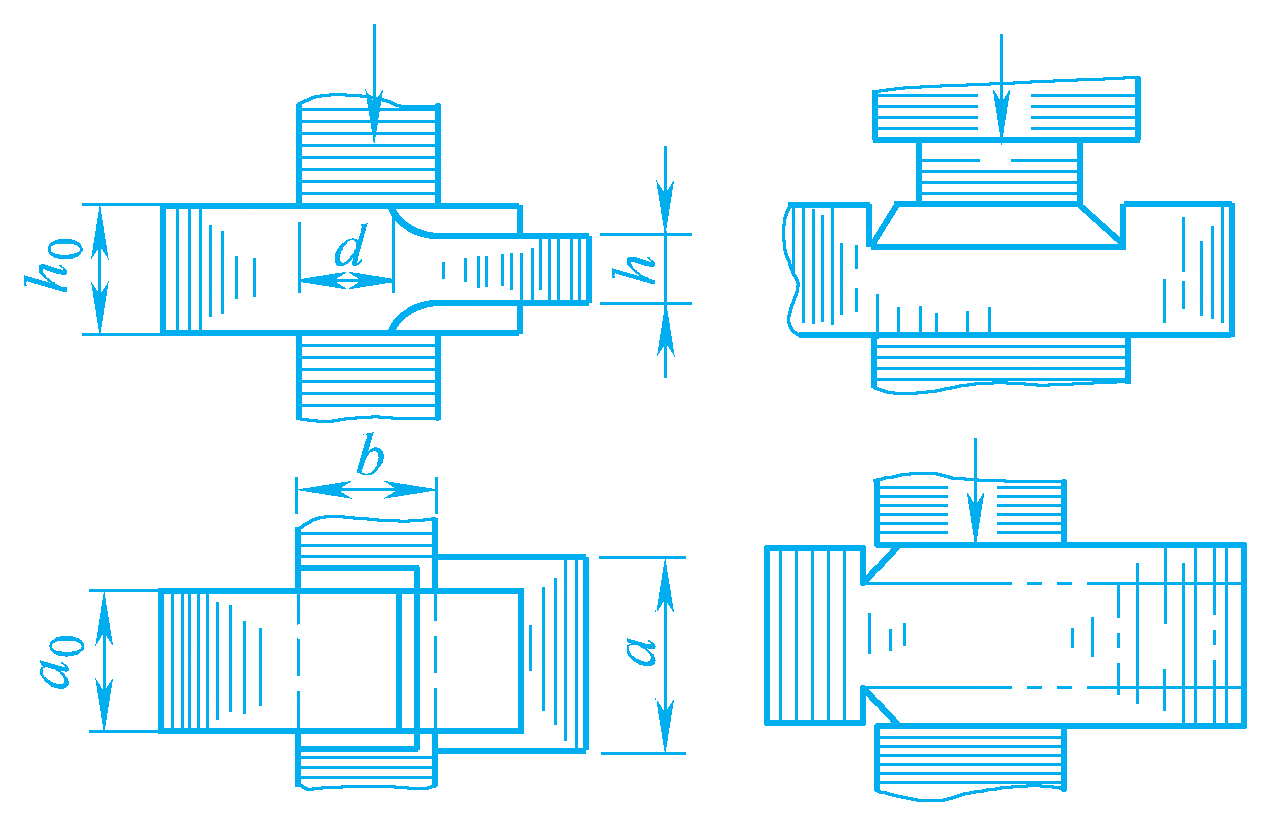

| Tirer au sort. | Tirer au sort. | Le processus de réduction de la section transversale de la billette et d'augmentation de sa longueur. |  | 1. La surface de dessin l=(0,4~0,8)b. 2. La billette doit être tournée en continu (90° à chaque fois) pendant l'étirage. | 1. Forgeage de pièces de faible section et de grande longueur, telles que des arbres, des tiges, des vilebrequins, etc. 2. Forgeage de pièces creuses, telles que les canons de fusils, les arbres principaux de turbines, les anneaux et les manchons. 3. Alternance avec le refoulement pour obtenir un meilleur rapport de forgeage. |

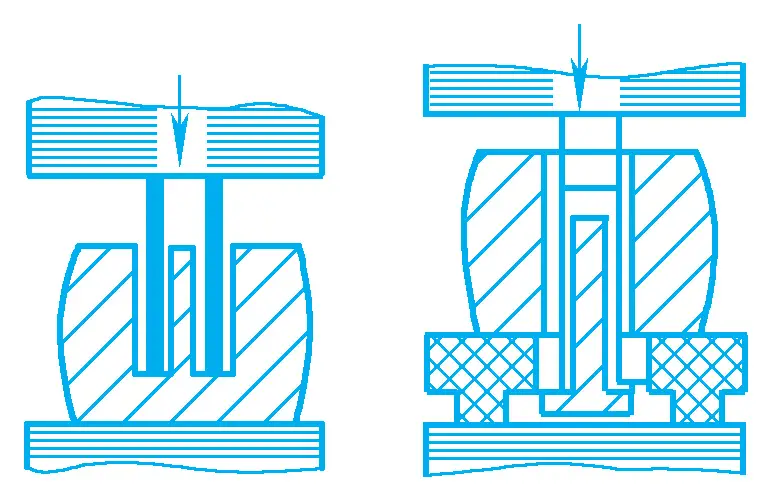

| Étirage à l'aide d'un mandrin. | Le processus de réduction de l'épaisseur de la paroi et du diamètre extérieur d'une billette creuse et l'augmentation de sa longueur. |  | |||

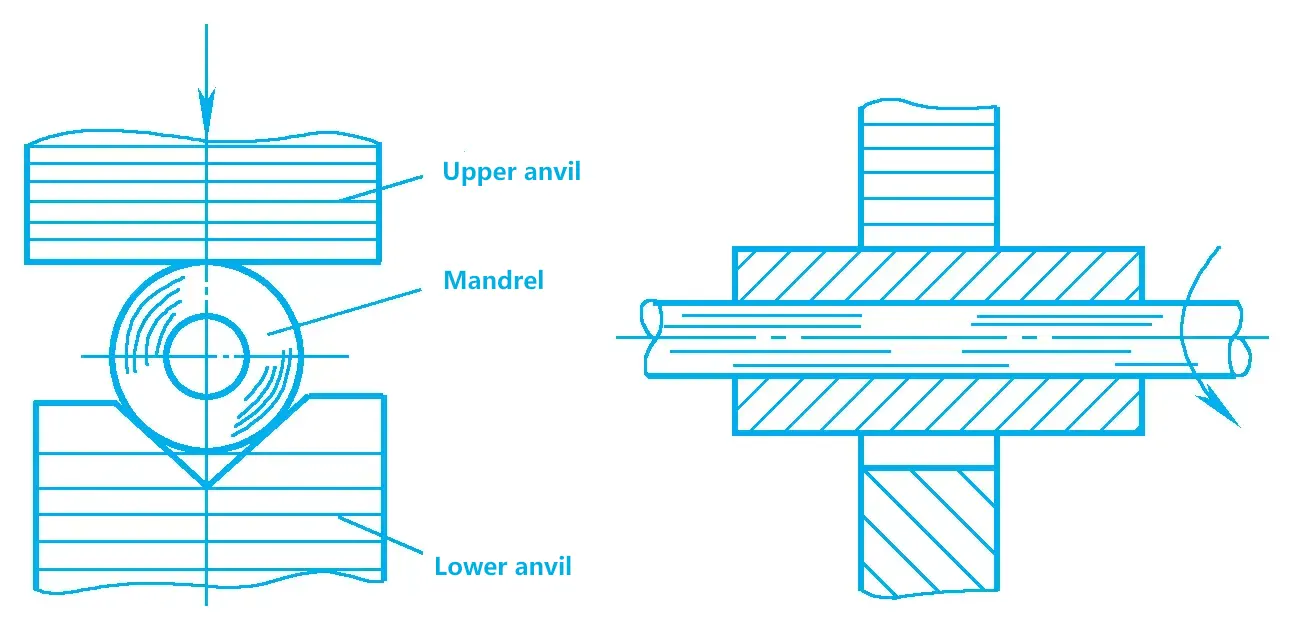

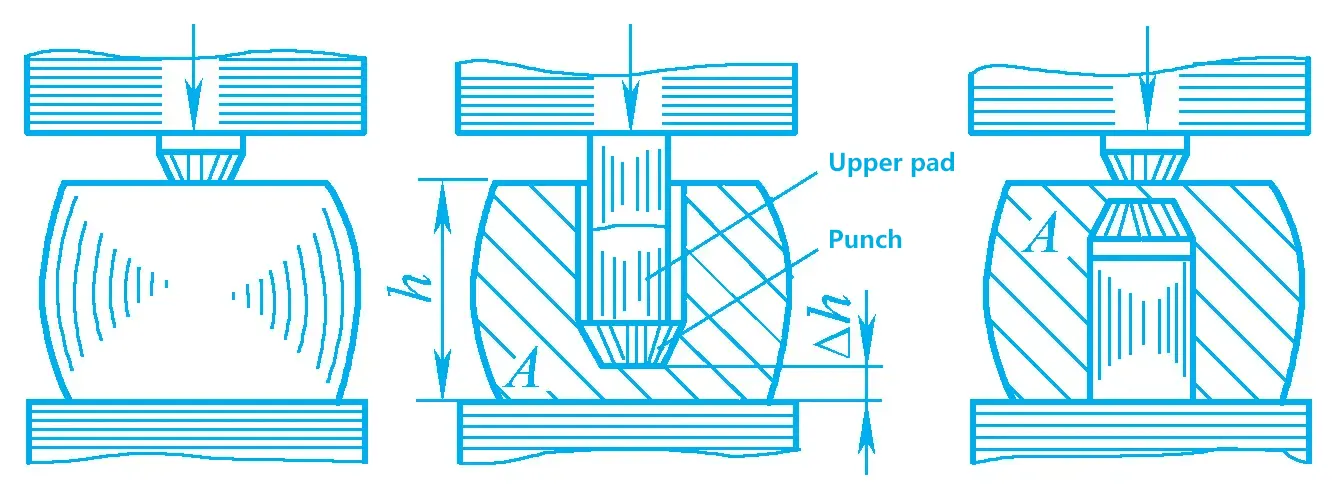

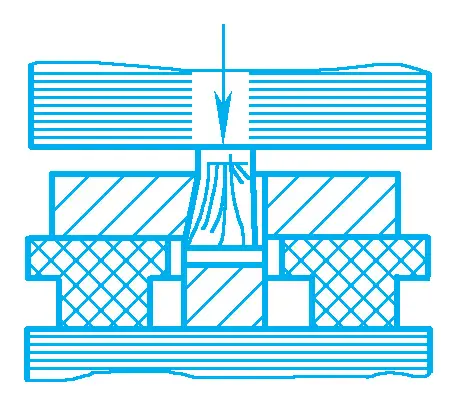

| Poinçonnage. | Coup de poing solide. | Perforer des trous ou trous borgnes dans la billette. |  | 1. La surface à perforer doit d'abord être aplatie. 2. Δh = (15% à 20%) h, pour les grands trous Δh ≥ 100 à 160mm 3. Pour les trous de d<450mm, utiliser un poinçon plein ; pour les trous de d≥450mm, utiliser un poinçon creux. 4. Les trous avec d<25mm ne sont pas perforés. | 1. Forgeage de pièces creuses, telles que les ébauches d'engrenages, les bagues et les manchons. 2. Pour les grandes pièces présentant des exigences de qualité élevées, telles que les arbres des grandes turbines à vapeur, un poinçon creux peut être utilisé pour enlever la partie centrale plus légère. |

| Coup de poing avec un coup de poing creux. |  | ||||

| Poinçonnage de la tôle. |  | ||||

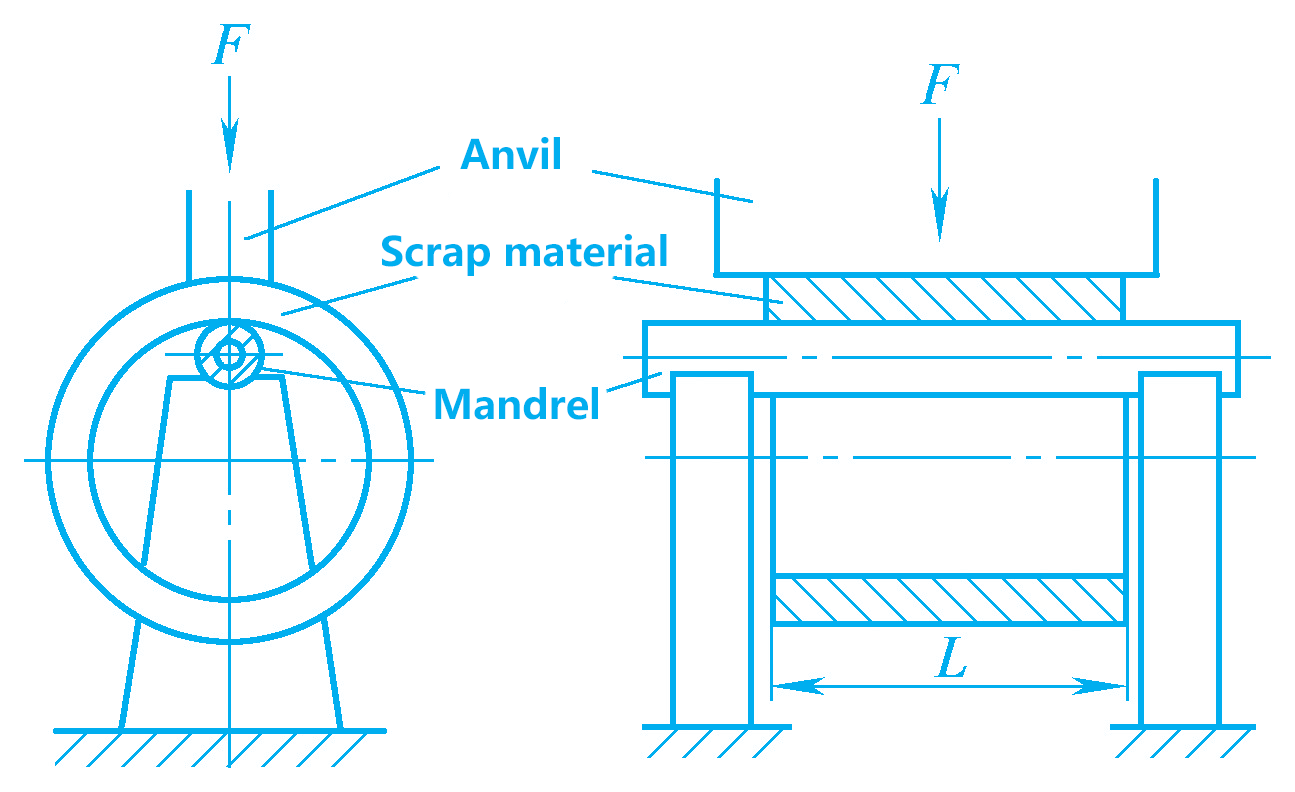

| Alésage | Alésage sur le mandrin | Le procédé consistant à utiliser un mandrin au lieu d'une enclume inférieure pour réduire l'épaisseur de la paroi d'une ébauche creuse et augmenter ses diamètres intérieur et extérieur. |  | Lors de l'alésage sur le mandrin, le diamètre du mandrin d' ≥ 0,35L (L est la longueur du trou). et le mandrin doit être lisse | Grand anneau |

Les outils utilisés pour le forgeage libre sont simples, très polyvalents, ont un cycle de préparation de la production court et sont très flexibles. Ils sont donc largement utilisés et conviennent particulièrement à la production de pièces uniques et de petites séries de pièces forgées.

Pour les grandes pièces qui supportent des charges importantes et qui ont des exigences élevées en matière de performances mécaniques (telles que les grandes bielles, les arbres principaux de turbine, les vilebrequins à plusieurs tours, etc.), leurs ébauches sont obtenues par forgeage libre. ), leurs ébauches sont obtenues par forgeage libre. Par conséquent, le forgeage libre occupe une place importante dans la fabrication de machines lourdes.

Cependant, le forgeage libre exige de grandes compétences techniques de la part des opérateurs, une faible productivité, une forte intensité de main-d'œuvre, et les pièces forgées ont des formes simples, une faible précision et d'importantes surépaisseurs d'usinage.

Le forgeage libre comprend principalement le forgeage manuel et le forgeage mécanique. Actuellement, le forgeage sans machine est principalement utilisé dans la production. Selon la nature de la force exercée par l'équipement de forgeage sur l'ébauche, le forgeage sans machine est divisé en forgeage sans marteau et en forgeage sans presse.

Le forgeage sans marteau utilise la force d'impact pour provoquer la déformation plastique du métal et est utilisé pour les pièces forgées de petite et moyenne taille ; le forgeage sans presse utilise la pression pour provoquer la déformation plastique du métal et est utilisé pour les pièces forgées de grande taille.

II. Forgeage de matrices

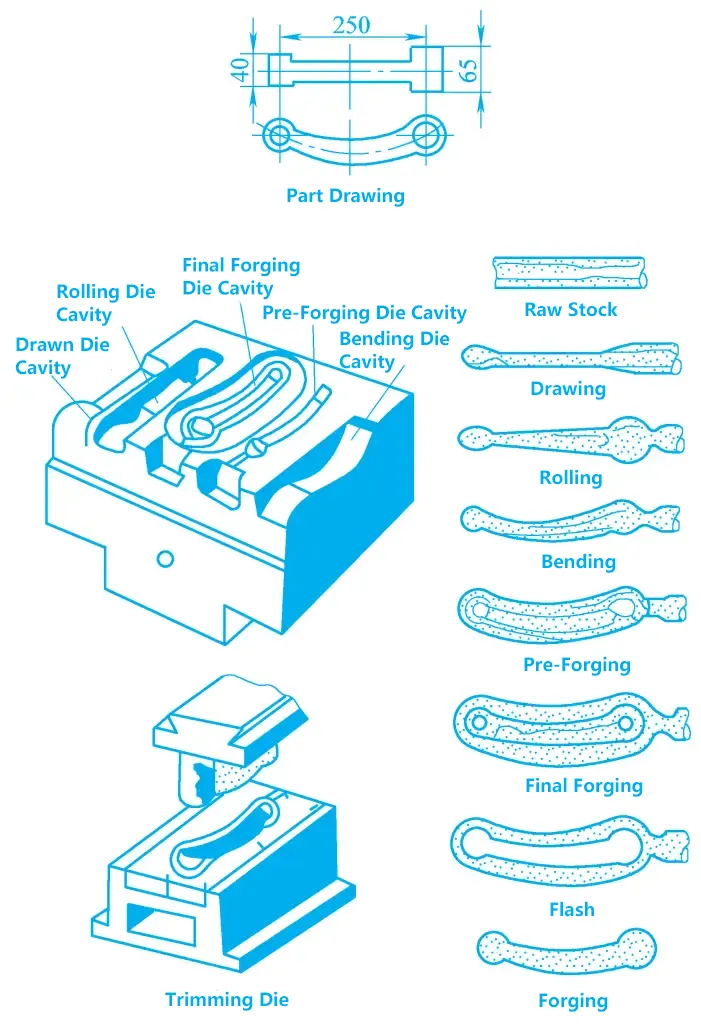

Le forgeage sous pression (ou matriçage) est une méthode de forgeage qui utilise une matrice de forgeage pour forcer l'ébauche métallique chauffée à être pressée dans la cavité de la matrice, provoquant une déformation plastique et remplissant la cavité de la matrice, ce qui permet d'obtenir un forgeage conforme à la forme et à la taille de la cavité de la matrice. La figure 1 illustre le processus de forgeage d'une bielle courbée.

Par rapport au forgeage libre, le forgeage sous pression présente les avantages suivants :

- Elle peut forger des pièces de forme plus complexe et les lignes d'écoulement du métal des pièces forgées sont plus uniformes et continues, ce qui améliore les propriétés mécaniques et la durée de vie des pièces.

- La forme et la taille des pièces forgées sous pression sont plus précises (plus proches de la forme et de la taille des pièces). rugosité de la surface est plus petite et la surépaisseur d'usinage est plus faible, ce qui permet d'économiser des matériaux métalliques et du temps d'usinage.

- Les opérations de matriçage sont plus simples, la productivité est plus élevée, les exigences techniques pour les opérateurs sont moindres, l'intensité du travail est également plus faible et il est plus facile de parvenir à la mécanisation et à l'automatisation.

Par rapport au forgeage libre, les principaux inconvénients du forgeage sous pression sont les suivants : la structure de la matrice de forge est plus complexe, le cycle de fabrication est long et le coût est élevé ; l'équipement utilisé pour le forgeage sous pression a un tonnage important et un coût élevé ; les pièces forgées ne peuvent pas être trop grandes, pesant généralement moins de 150 kg, et la flexibilité du processus n'est pas aussi bonne que celle du forgeage libre (un jeu de matrices ne peut traiter qu'un seul type de pièces forgées), de sorte que le forgeage sous pression convient à la production par lots et en masse de pièces forgées de petite et de moyenne taille.

Le matriçage est largement utilisé dans l'industrie de la défense et la fabrication de machines, notamment dans les domaines de l'aviation, des chars, des automobiles, des tracteurs, des roulements, etc. Avec le développement de l'industrie manufacturière, la proportion de pièces matricées dans les pièces forgées augmente.

En fonction des différents équipements utilisés, le matriçage est principalement divisé en deux catégories : le matriçage à l'aide d'un marteau et le matriçage à l'aide d'une presse. Le matriçage au marteau utilise la force d'impact, tandis que le matriçage à la presse utilise la pression statique. Essentiellement, les deux méthodes forcent l'ébauche à se former dans la cavité de la matrice par déformation plastique.

III. Forgeage par renversement

Le forgeage par renversement est une méthode de forgeage qui utilise des matrices mobiles sur un équipement de forgeage libre pour produire des pièces forgées sous pression. Il s'agit d'une méthode de forgeage intermédiaire entre le forgeage libre et le forgeage sous pression. Le forgeage par refoulement utilise généralement le forgeage libre pour fabriquer l'ébauche, puis la forme dans la matrice de refoulement. La matrice de refoulement n'est pas fixée à la tête du marteau ou à la base de l'enclume, mais est placée sur le fer inférieur de l'enclume pour le forgeage lorsque cela est nécessaire.

Par rapport au forgeage libre, le forgeage par refoulement présente les avantages d'une productivité élevée, d'une grande précision dimensionnelle des pièces forgées, d'une faible rugosité de surface, d'un moindre excès de matière, d'une économie de métal et d'une réduction des coûts.

Par rapport au forgeage sous pression, le forgeage par refoulement présente les avantages suivants : fabrication simple de la matrice, pas besoin d'équipement de forgeage coûteux, faible coût et utilisation pratique. Toutefois, la précision dimensionnelle et la productivité des pièces forgées par refoulement ne sont pas aussi élevées que celles des pièces forgées par martelage, la main-d'œuvre est importante et la durée de vie de la matrice est courte. Par conséquent, le forgeage par refoulement convient à la production de petites et moyennes séries et est largement utilisé dans les petites et moyennes usines qui ne disposent pas d'équipement de forgeage sous pression.

IV. Emboutissage de la tôle

L'emboutissage de la tôle est un processus de formage qui utilise une matrice pour provoquer la séparation ou la déformation de la tôle, afin d'obtenir les pièces ou les ébauches souhaitées. Emboutissage de la tôle L'estampage à froid utilise généralement des feuilles de métal relativement minces comme ébauches et s'effectue à température ambiante, c'est pourquoi on l'appelle aussi l'estampage à froid.

Par rapport au moulage, au forgeage et à l'usinage, l'emboutissage de la tôle présente les caractéristiques suivantes :

- Une large gamme de matériaux peut être traitée. L'acier à faible teneur en carbone, l'acier allié à haute plasticité, le cuivre et les alliages de cuivre, l'aluminium et les alliages d'aluminium, le magnésium et les alliages de magnésium, ainsi que les matériaux non métalliques tels que les panneaux d'amiante, le caoutchouc dur, les cartons isolants et les panneaux de fibres peuvent être traités.

- Fonctionnement simple, productivité élevée et automatisation facile. Un seul coup de presse suffit pour produire une pièce. La productivité des grandes pièces estampées (telles que les carrosseries automobiles) peut atteindre plusieurs pièces par minute, et la productivité de l'estampage à grande vitesse de petites pièces peut atteindre des milliers de pièces par minute.

- Le produit est léger, très résistant et bien rigide.

- Le taux d'utilisation des matériaux est relativement élevé, atteignant généralement 70% à 85%. Les pièces estampées ne nécessitent généralement pas de traitement supplémentaire, ce qui permet d'économiser de l'énergie et de réduire les coûts de fabrication dans le cadre d'une production de masse.

- La qualité du produit est stable, avec une grande précision, une rugosité de surface réduite et une bonne interchangeabilité.

Les principaux inconvénients de l'emboutissage de tôles sont les suivants : il ne peut pas traiter les métaux à faible plasticité et la fabrication du moule est complexe et coûteuse. Par conséquent, l'emboutissage de la tôle est largement utilisé dans la production par lots et en masse et constitue l'une des méthodes de traitement les plus importantes dans la fabrication mécanique. Les pièces embouties occupent une place considérable dans des secteurs tels que l'aviation, l'automobile, les tracteurs, les moteurs, les appareils électriques, les instruments et les produits de première nécessité.

Les équipements courants pour l'emboutissage de la tôle sont les suivants cisaillement les machines et les presses. Les cisailles sont utilisées pour couper la tôle en bandes d'une certaine largeur pour l'emboutissage. Les presses sont l'équipement principal pour le traitement de l'estampage.

Les matières premières courantes pour l'emboutissage de la tôle sont l'acier à faible teneur en carbone, l'acier faiblement allié présentant une bonne plasticité et les métaux non ferreux (cuivre, aluminium, magnésium) et leurs alliages.

Avec le développement de la science et de la technologie, de nombreuses nouvelles technologies et de nouveaux procédés sont apparus dans la production de produits sous pression au cours des dernières années, tels que l'extrusion, le laminage, forgeage de précisionCes progrès permettent de rapprocher la forme des pièces forgées de la forme de la pièce. Ces progrès permettent de rapprocher la forme des pièces forgées de la forme des pièces, ce qui permet non seulement d'atteindre l'objectif d'absence ou de réduction de la découpe, mais aussi d'améliorer les caractéristiques mécaniques et les performances des pièces.