Lignes directrices pour la conception des composants en tôle 1

Introduction

Les tôles sont des plaques d'acier dont l'épaisseur est nettement inférieure à leur longueur et à leur largeur. Elles résistent mal à la flexion latérale et ne conviennent pas aux applications soumises à des charges de flexion latérale.

Bien que la tôle soit faite de métal, sa forme géométrique spécifique et sa faible épaisseur donnent lieu à des exigences de traitement particulières pour les composants en tôle. Il existe trois grandes catégories de techniques de traitement des composants en tôle :

1.La coupe : Cela comprend cisaillement et des coups de poing.

2. le formage : Il s'agit du cintrage, du pliage, du laminage des bords et de l'emboutissage.

3. l'assemblage : Cette notion englobe le soudage, le collage et les techniques similaires.

La conception structurelle des composants en tôle doit avant tout tenir compte des exigences et des caractéristiques des techniques de transformation. En outre, il convient de prêter attention à la taille des lots de composants.

Les composants en tôle sont largement adoptés en raison de plusieurs avantages :

1. facilité de déformation, permettant la fabrication de diverses formes de composants à l'aide de techniques de transformation simples.

2. la légèreté des composants en tôle.

3. des exigences minimales en matière de traitement grâce à la qualité élevée de la surface et aux faibles tolérances dimensionnelles dans le sens de l'épaisseur, ce qui élimine souvent la nécessité d'un usinage de surface.

4. facilité de découpage et de soudage, permettant la fabrication de composants complexes et de grande taille.

5. des formes standardisées, facilitant le traitement automatisé.

Principes de conception des structures

Lignes directrices pour la prise en compte des processus de fabrication dans la conception structurelle des composants en tôle

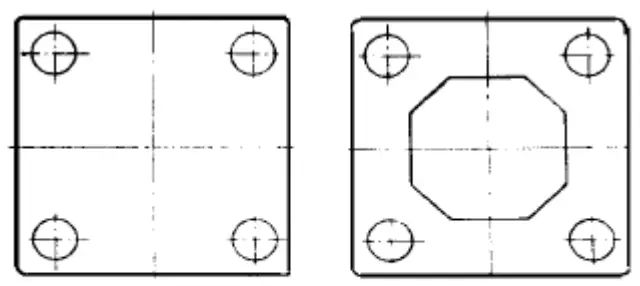

Plus la forme géométrique de la surface découpée est simple, plus les processus de découpage et de formage sont pratiques et directs, ce qui permet de raccourcir les trajets de découpage et de réduire les pertes de matériau. Par exemple, les lignes droites sont plus simples que les courbes, les cercles sont plus simples que les ellipses et autres courbes d'ordre supérieur, et les formes régulières sont plus simples que les formes irrégulières (voir figures 1, 2 et 3).

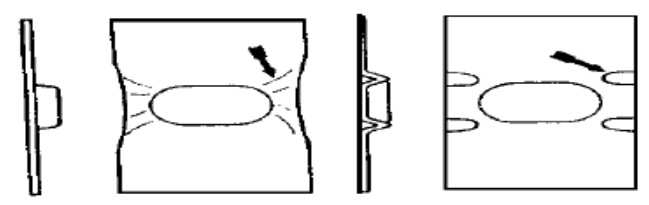

La structure de la figure 4a n'a de sens que pour une production à grande échelle. Dans le cas contraire, elle crée des complications au cours des processus de poinçonnage et de découpe. Par conséquent, pour une production à petite échelle, la structure illustrée à la figure 4b est plus appropriée.

Lignes directrices pour l'économie de matériaux

Économiser les matières premières, c'est réduire les coûts de fabrication. Les matériaux de rebut finissent souvent en déchets, c'est pourquoi il est essentiel de minimiser les rebuts lors de la conception des composants en tôle. C'est particulièrement efficace dans le cas de la découpe de composants à grande échelle. Les méthodes de réduction des déchets sont les suivantes :

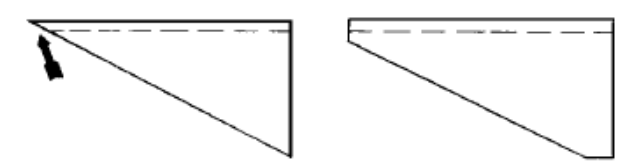

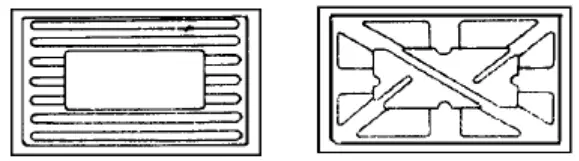

(1) Réduire la distance entre les composants adjacents (voir figures 5 et 6).

(2) Arrangement astucieux (voir figure 7).

(3) Utiliser le matériau des grandes surfaces planes pour les petits composants (voir les figures 8 et 9).

Ligne directrice sur la résistance et la rigidité suffisantes

En raison de sa faible épaisseur, la tôle est peu rigide. Les angles vifs manquent de rigidité et doivent être remplacés par des angles arrondis (voir figure 10).

La distance entre les deux trous, si elle est trop faible, peut entraîner un risque de fissuration lors de la coupe (voir figure 11).

La bande mince et longue de la plaque a une faible rigidité et est susceptible de se fissurer pendant la coupe, en particulier lorsque l'outil de coupe est très usé. Il est évident qu'une structure de plaque aussi fine doit être évitée (voir figure 12).

Lignes directrices fiables pour le poinçonnage et le cisaillage

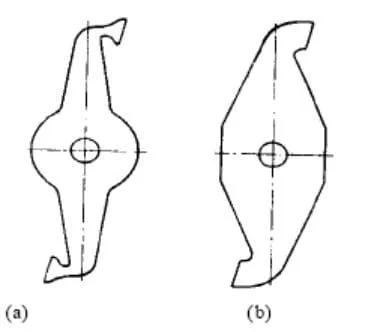

La structure tangente semi-circulaire illustrée à la figure 13a est difficile à poinçonner et à cisailler. En effet, elle nécessite une détermination précise de la position relative entre l'outil et la pièce à usiner.

Une mesure et un positionnement précis prennent non seulement du temps, mais surtout, la précision ne peut généralement pas répondre à des exigences aussi élevées en raison de l'usure de l'outil et des erreurs d'installation.

Une fois qu'une telle structure est traitée avec une légère déviation, il est difficile de garantir la qualité et l'aspect de la coupe est médiocre. C'est pourquoi il convient d'adopter la structure illustrée à la figure b, qui garantit une qualité de poinçonnage et de cisaillement fiable.

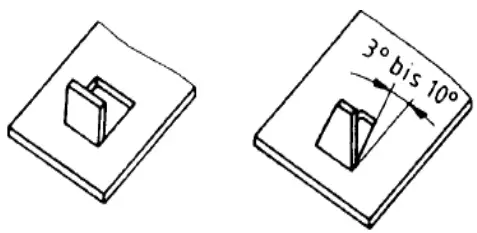

Éviter les directives relatives à l'adhérence des outils

Lors de la coupe au milieu d'un composant, le problème de l'adhérence de l'outil à la pièce se pose. La solution :

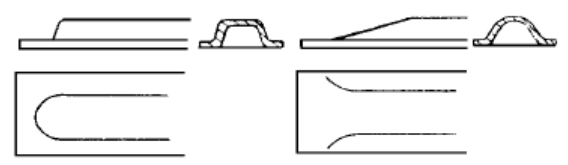

(1) Laisser une certaine pente

(2) Assurez-vous que la surface de coupe est connectée (voir figure 14 et figure 15).

Directives relatives à la surface de coupe verticale pour les arêtes de pliage

Après le découpage, les tôles minces subissent généralement d'autres processus de formage, tels que le pliage. Les arêtes de pliage doivent être perpendiculaires à la surface de coupe, sinon le risque de fissuration à l'intersection augmente (voir figure 16, figure 17 et figure 18).

Lorsque les exigences de perpendicularité ne peuvent être respectées en raison d'autres contraintes, un congé doit être conçu à l'intersection de la surface de coupe et de l'arête pliée, avec un rayon supérieur à deux fois l'épaisseur de la plaque (voir figure 19).

Critère de flexion douce

Le cintrage à forte pente nécessite des outils spéciaux et est coûteux. En outre, les petits rayons de cintrage sont susceptibles de se fissurer et de provoquer des plis sur la surface intérieure (voir figure 20, figure 21).

Lignes directrices pour la conception des composants en tôle 2

Introduction

Dans le document "Lignes directrices pour la conception des composants en tôle (partie 1)", nous avons présenté sept lignes directrices pour la conception structurelle des composants en tôle : forme simple, économie de matériau, résistance et rigidité suffisantes, fiabilité du poinçonnage, outil antiadhésif, surface de coupe perpendiculaire pour les bords pliés, et pliage en douceur.

S'appuyant sur le contenu précédent, cet article recommande sept autres lignes directrices pour la conception structurelle des composants en tôle.

Lignes directrices pour la conception des structures

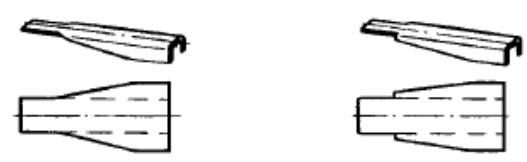

Éviter les petits bords circulaires Ligne directrice

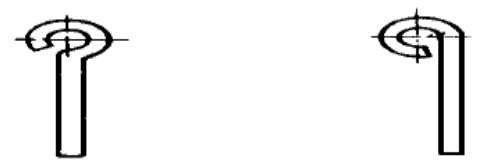

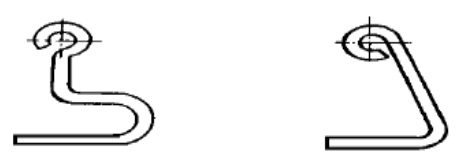

Les bords des composants en tôle sont souvent formés en bords roulés, ce qui présente plusieurs avantages : (1) rigidité accrue, (2) prévention des arêtes vives et (3) attrait esthétique. Toutefois, il convient de prêter attention à deux aspects du laminage des bords : premièrement, le rayon doit être supérieur à 1,15 fois l'épaisseur de la tôle ; deuxièmement, les bords ne doivent pas être complètement circulaires, car cela rend leur traitement difficile.

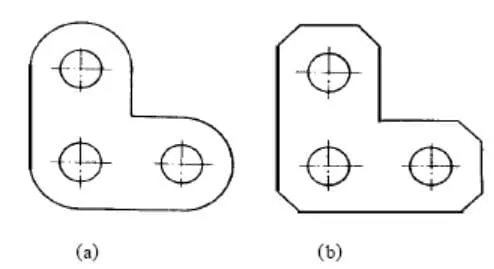

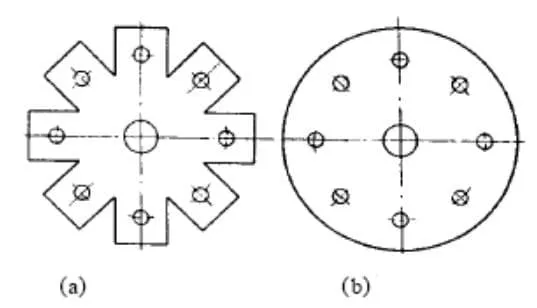

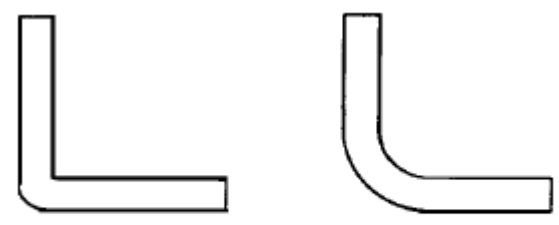

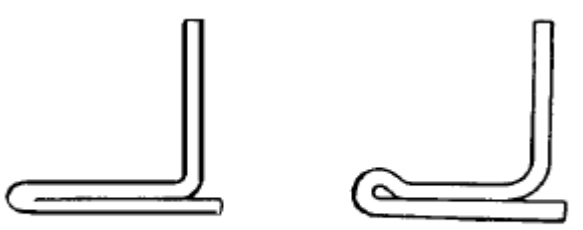

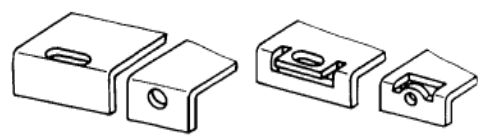

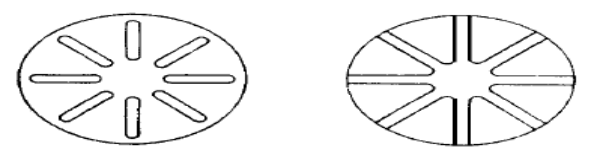

Les bords roulés illustrés dans les figures 1b et 2b sont plus faciles à traiter que ceux illustrés dans leurs configurations "a" respectives.

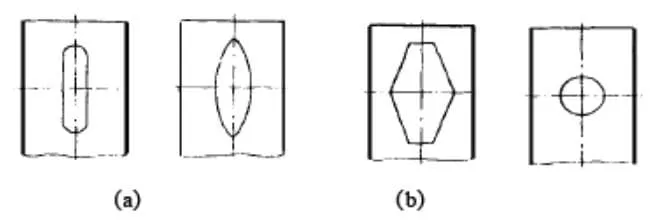

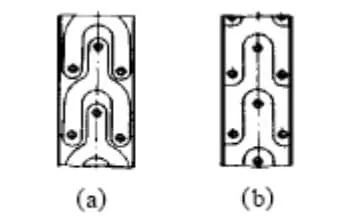

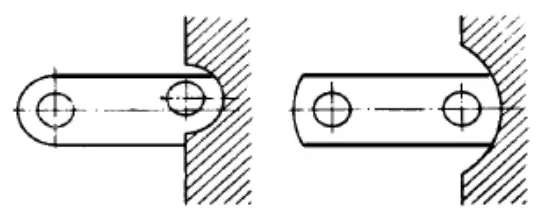

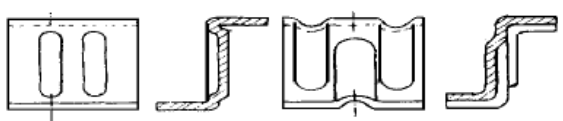

Critère de non-flexion du bord de la fente

Les bords pliés et les bords des trous de fente doivent se trouver à une certaine distance l'un de l'autre, la valeur recommandée étant la suivante rayon de courbure plus deux fois l'épaisseur de la paroi. L'état de contrainte dans la zone de flexion est complexe et la résistance est plus faible. Les trous oblongs ayant des effets d'entaille doivent également être exclus de cette zone. L'ensemble du trou oblong peut être éloigné du bord plié, ou le trou oblong peut couvrir l'ensemble du bord plié (voir figure 3 et figure 4).

Directives de fabrication pour les combinaisons structurelles complexes

Pour les composants dont les structures spatiales sont trop complexes, le fait de s'appuyer uniquement sur les pliage formage peut s'avérer très difficile. Il est donc préférable de simplifier la conception structurelle. Dans les cas où la complexité est inévitable, il est possible d'utiliser des composants composites, c'est-à-dire que plusieurs composants simples en tôle sont combinés par soudage, boulonnage ou d'autres méthodes.

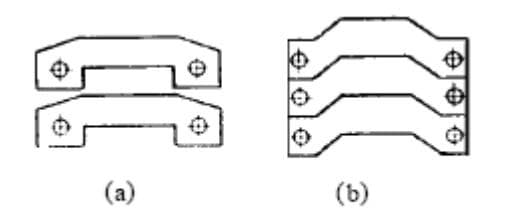

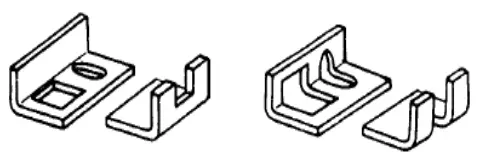

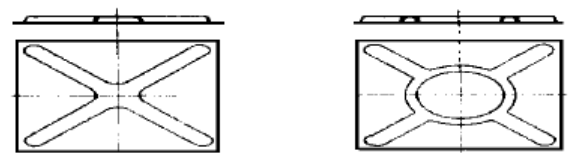

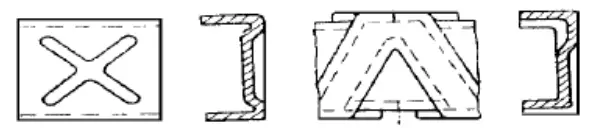

La figure 5 représente une structure formée uniquement par pliage. La figure 6 représente une structure améliorée correspondant à la figure 5, qui est plus facile à fabriquer que la première. La structure de la figure 7b est plus facile à fabriquer que celle de la figure 7a.

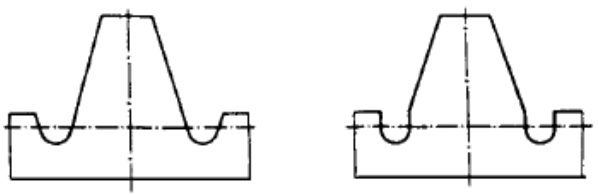

Éviter les critères de continuité

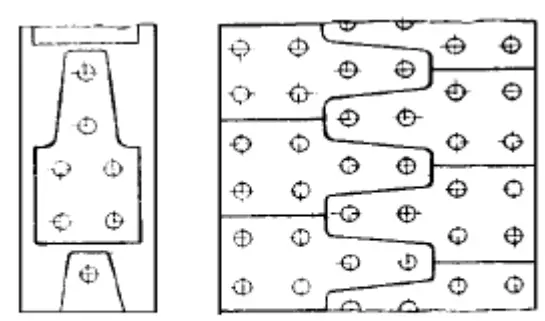

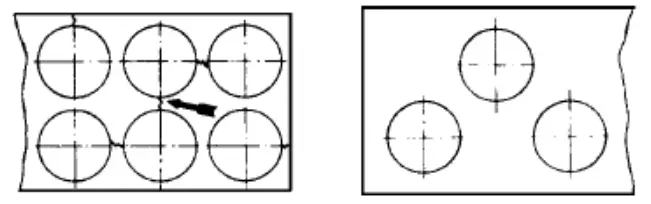

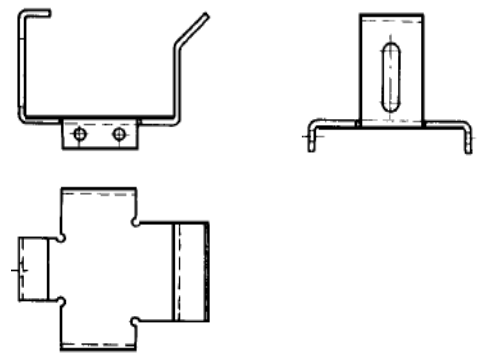

Les structures en plaques minces présentent l'inconvénient d'une faible rigidité latérale à la flexion. Les grandes structures à plaques plates sont sujettes à l'instabilité du flambage et peuvent en outre subir des fractures par flexion. Les nervures sont généralement utilisées pour améliorer leur rigidité. La disposition des nervures influe considérablement sur l'efficacité de l'amélioration de la rigidité. Le principe de base de la disposition des nervures est d'éviter les zones droites sans nervures.

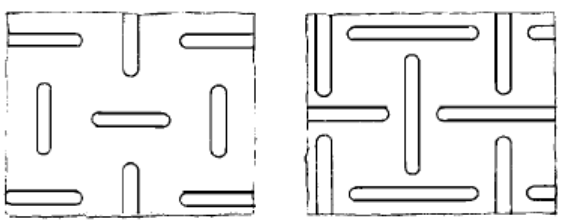

Les zones traversantes à faible rigidité deviennent l'axe d'inertie qui permet à toute la surface de la plaque de se déformer et de devenir instable. L'instabilité tourne toujours autour d'un axe d'inertie ; par conséquent, la disposition des nervures doit couper cet axe d'inertie, en le rendant aussi court que possible. Dans la structure illustrée à la figure 8a, de multiples bandes étroites et rectilignes se forment dans la zone dépourvue de nervures, et la rigidité de flexion globale autour de ces axes n'est pas améliorée.

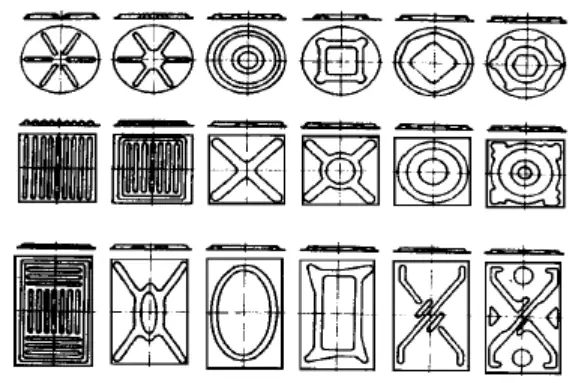

La structure illustrée à la figure 8b n'a pas d'axes d'inertie instables potentiellement connectés. La figure 9 énumère les formes et les dispositions courantes des nervures, l'effet d'amélioration de la rigidité augmentant progressivement de gauche à droite. Une disposition irrégulière est une méthode efficace pour éviter les zones de passage direct (voir figure 10).

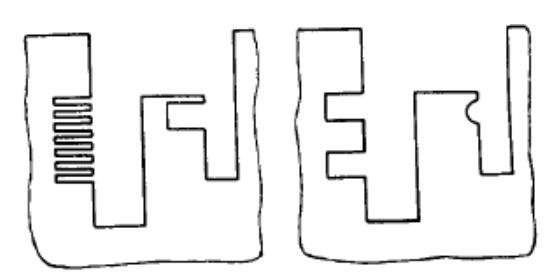

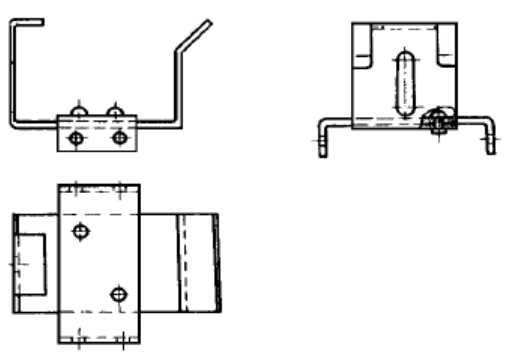

Lignes directrices pour l'aménagement de rainures continues

Le point final d'une rainure est un maillon faible en termes de résistance à la fatigue. Si les rainures sont reliées, certains des points d'extrémité seront éliminés. La figure 11 représente un coffre de batterie sur un camion, qui est soumis à des charges dynamiques. Dans la figure 11a, des dommages dus à la fatigue apparaissent à l'extrémité des rainures, alors que dans la figure 11b, ce problème n'existe pas.

Dans la mesure du possible, prolonger les rainures jusqu'à la limite (voir figure 13).

La continuité des rainures élimine les points faibles aux extrémités. Cependant, à l'intersection des rainures, il doit y avoir suffisamment d'espace pour réduire l'influence mutuelle entre les rainures (voir figure 14).

Lignes directrices concernant les rainures spatiales

L'instabilité des structures spatiales n'est pas limitée à un seul aspect ; c'est pourquoi la mise en place de rainures dans un seul plan ne permet pas d'améliorer efficacement la stabilité globale de la structure. Par exemple, dans les structures en forme de U et de Z illustrées aux figures 15 et 16, l'instabilité se produit près des bords. La solution à ce problème consiste à concevoir les rainures de manière spatiale (voir les structures des figures 15b et 16b).

Lignes directrices locales en matière d'assouplissement

Lorsque la déformation localisée d'une plaque mince est fortement entravée, des plis apparaissent. La solution consiste à placer plusieurs petites rainures à proximité des plis, ce qui permet de réduire la rigidité locale et de minimiser l'entrave à la déformation (voir figure 17).