Principaux indicateurs d'évaluation de la qualité des coupes

Actuellement, il n'existe pas de normes en Chine concernant les qualité de la découpe laser et il n'existe pas de norme internationale unifiée pour évaluer la qualité de ces surfaces. découpe au laser. Il existe de nombreux indicateurs possibles pour évaluer la qualité de la coupe, qui peuvent être divisés en deux catégories : La première comprend les défauts de coupe, qui doivent être évités pendant le processus de coupe.

Si ces défauts sont présents, le produit coupé est considéré comme inacceptable. L'autre catégorie comprend des indicateurs de qualité de coupe quantifiables, qui varient en fonction du produit spécifique coupé.

Défauts de la découpe laser

(1) Surbrûlure

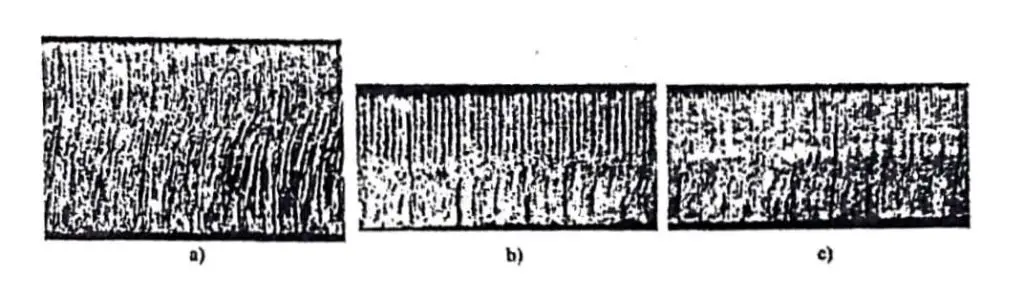

La surchauffe se produit lorsque le la puissance du laser est trop élevée ou la vitesse de coupe trop lent, ce qui fait que la plage de fusion de la pièce dépasse l'étendue que le flux de gaz à haute pression peut évacuer. Le métal en fusion n'est pas complètement évacué, ce qui entraîne une surchauffe et une surface de coupe de forme irrégulière, comme le montre la figure 8-2.

a) Profil de la surface de coupe de la surbrûlure

b) Vue de dessus du trait de scie

(2) Crasse

On parle de crasse lorsque le flux de gaz auxiliaire ne parvient pas à évacuer complètement le matériau fondu ou vaporisé produit pendant la découpe, ce qui entraîne l'adhérence de la crasse sur le bord inférieur de la surface de découpe, comme le montre la figure 8-3. Strictement parlant, si ce qui adhère à l'arête inférieure n'est pas entièrement ou partiellement du laitier mais du métal solidifié, il faut parler de nodules.

Par souci de simplicité, le présent document les désigne collectivement sous le nom de crasses, qui sont toutes considérées comme un type de défaut de coupe.

Indicateurs de qualité de coupe quantifiables

(1) Rugosité de la surface de coupe

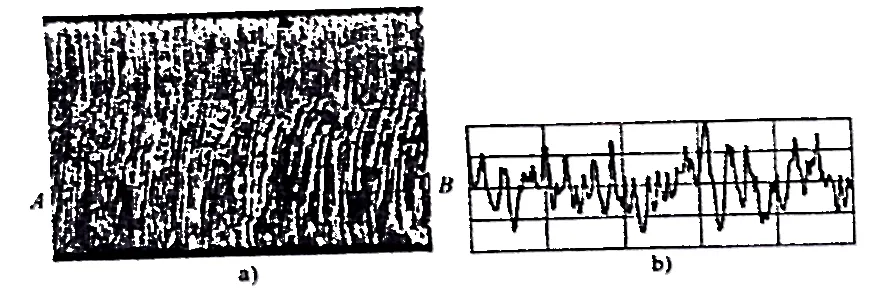

La rugosité de la surface de coupe, notée Rzest un indicateur important de la qualité de la coupe. Si le profil d'une surface de coupe est celui de la figure 8-4a, la ligne de contour de la surface au niveau de la ligne AB de la figure 8-4a, mesurée par un rugosimètre, est celle de la figure 8-4b.

Rz est la distance moyenne entre les cinq points les plus élevés et les cinq points les plus bas de la ligne de contour à l'intérieur de la longueur d'échantillonnage, représentant la rugosité de la surface de coupe à la ligne AB. Ce chapitre analyse principalement les facteurs du processus qui affectent la rugosité, ainsi que la détection et le contrôle en temps réel de la rugosité.

a) Profil de la surface de coupe

b) Ligne de contour de la surface à la position AB

(2) Largeur du sillon

La largeur du trait de scie dépend principalement du mode de faisceau et du diamètre du point focalisé ; les paramètres de coupe ont également un certain impact.

(3) Conicité de l'embase

Lorsque les paramètres de coupe sont mal choisis ou que la pression du gaz auxiliaire est insuffisante, le trait de scie a tendance à être plus large en haut et plus étroit en bas, ce qui se traduit par une conicité, comme le montre la figure 8-5. Toutefois, ce problème n'est pas important pour la découpe de tôles minces.

En résumé, les principaux indicateurs de découpe laser de haute qualité sont des coupes sans défaut, des valeurs de rugosité de surface faibles et des largeurs de trait de scie étroites.

Critère de référence pour l'évaluation de la rugosité de la surface de coupe

Pour découpe au laser Pour les matériaux d'une épaisseur supérieure à 2 mm, la distribution de la rugosité de la surface de coupe est inégale et varie considérablement dans le sens de l'épaisseur, avec deux caractéristiques principales :

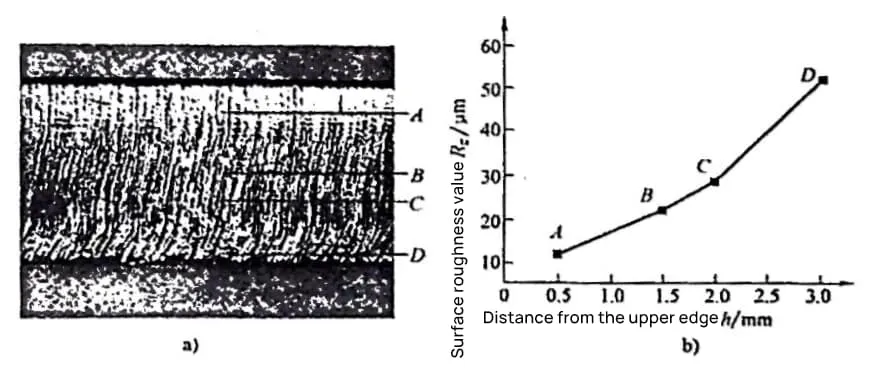

1) Le profil de la surface de coupe est divisé en deux parties distinctes, comme le montre la figure 8-6. La partie supérieure est lisse et les bandes de coupe sont nettes et denses, ce qui se traduit par une valeur de rugosité plus faible. La partie inférieure présente des bandes de coupe désordonnées et une surface irrégulière, ce qui se traduit par une valeur de rugosité plus élevée. La partie supérieure présente les caractéristiques de l'action directe du faisceau laser, tandis que la partie inférieure présente les caractéristiques du décapage du métal en fusion.

a) Découpe laser en continuépaisseur de la plaque 3mm, P=800W, v=30mm/s

b) Découpe laser pulsé, épaisseur de la plaque 2mm, P=600W, f=150Hz, v=15mm/s

c) Découpe au laser pulsé, épaisseur de la plaque 2mm, P=600W, f=250Hz, v=15mm/s

2) La rugosité de la surface supérieure de la surface de coupe est généralement uniforme et ne change pas avec la hauteur, alors que la rugosité de la surface inférieure varie avec la hauteur, augmentant vers le bord inférieur. La valeur maximale de la rugosité de surface est atteinte au niveau de l'arête inférieure, comme le montre la figure 8-7.

a) Profil de la surface de coupe

b) Courbe de variation de la valeur de la rugosité de surface en fonction de la hauteur

Note : Epaisseur de la plaque 3mm, P=800W, v=40mm/s.

Il ressort de ce qui précède que la position proche de l'arête inférieure, D, est celle où la valeur de la rugosité de la surface est maximale, ce qui représente le maillon faible de la qualité de la surface de coupe. Par conséquent, lors de l'évaluation de la qualité de la surface de coupe, la rugosité de l'arête inférieure doit être utilisée comme référence. Cependant, la véritable arête inférieure n'est qu'une ligne et sa rugosité est difficile à mesurer.

Pour remédier à ce problème, il est possible de mesurer la rugosité à proximité du bord inférieur. Dans ce chapitre, elle est appelée "rugosité du bord inférieur". Sauf indication contraire, toutes les évaluations, détections et contrôles de la qualité de coupe dans ce chapitre sont basés sur la rugosité du bord inférieur.

La plupart des publications nationales et internationales, y compris les références citées dans ce chapitre, utilisent comme référence la rugosité à 1/3 du bord inférieur de l'épaisseur de la pièce.

Bien que cette valeur soit utile pour décrire les tendances de la qualité de la surface de coupe ou pour des comparaisons, elle ne convient pas comme base d'acceptation ou de contrôle, car il ne s'agit pas de la valeur maximale de la rugosité de surface et elle ne représente pas vraiment la qualité de la surface de coupe qui a une valeur d'application pratique.