Par rapport aux matériaux métalliques généraux, les matériaux métalliques difficiles à usiner présentent des différences significatives en termes de composition chimique, de structure métallographique, de propriétés physiques et mécaniques, et leur usinabilité est médiocre. Par conséquent, au cours du processus de coupe, il est nécessaire d'appliquer avec souplesse la connaissance des principes de coupe en fonction des caractéristiques du matériau traité, et de sélectionner spécifiquement les matériaux des outils de tournage et les angles géométriques des outils.

En raison des nombreux types de ces matériaux, seuls quelques-uns des matériaux métalliques les plus courants et les plus difficiles à usiner seront présentés ici.

I. Facteurs affectant l'usinabilité

Grâce à l'ajout de nombreux éléments d'alliage dans les matériaux métalliques, leurs propriétés physiques et chimiques ont été adaptées pour répondre aux exigences d'utilisation, mais cela a entraîné de grandes difficultés pour le découpage des métaux.

Cette section présente brièvement les performances de coupe, la sélection du matériau de l'outil, la sélection de l'angle de l'outil et la détermination des paramètres de coupe pour plusieurs matériaux métalliques et non métalliques courants et spéciaux représentatifs, difficiles à usiner, en cours de production.

1. Résistance et dureté

Plus la résistance ou la dureté du matériau de la pièce est élevée, plus la force de coupe est importante et plus la température de coupe est élevée, ce qui accélère l'usure de l'outil.

En outre, lors de la coupe de matériaux à dureté élevée, la longueur de contact entre l'arête de coupe et le copeau est plus courte, et la force de coupe et la chaleur sont concentrées près de l'arête de coupe, ce qui peut facilement entraîner le décollement de l'arête de coupe ou même l'écaillage. Ce phénomène est plus évident pour les matériaux d'outils fragiles tels que le carbure cémenté. Par conséquent, l'usinabilité de ces matériaux est médiocre.

2. La plasticité

Plus la plasticité du matériau de la pièce est grande, plus la déformation des copeaux est importante, plus la chaleur de coupe est élevée et plus les copeaux adhèrent facilement à l'outil, ce qui accélère l'usure de ce dernier.

Toutefois, si la plasticité du matériau de la pièce est trop faible, la longueur de contact entre l'arête de coupe et le copeau sera très courte, ce qui entraînera également une usure importante de l'outil. Par conséquent, que la plasticité du matériau de la pièce soit trop élevée ou trop faible, l'usinabilité est médiocre.

3. Résistance à la chaleur

Plus le matériau de la pièce est résistant à la chaleur, plus il peut conserver une résistance et une dureté élevées à haute température, ce qui rend la coupe plus difficile.

4. Capacité d'abrasion des outils

Plus le pouvoir abrasif du matériau de la pièce est élevé, plus l'usure de l'outil est importante et plus l'usinabilité est médiocre.

5. Conductivité thermique

Plus la conductivité thermique du matériau de la pièce est faible, moins la chaleur de coupe se dissipe facilement, plus la température de coupe est élevée, plus l'usure de l'outil est importante et plus l'usinabilité est médiocre.

II. Tournage de matériaux métalliques spéciaux

1. Tournage de l'acier inoxydable

(1) Caractéristiques du tournage de l'acier inoxydable

L'acier inoxydable peut être classé en acier inoxydable au chrome (tel que Cr13, 4Cr14, etc.) et en acier inoxydable au chrome-nickel (tel que 1Cr18Ni9Ti) en fonction de sa composition chimique. Les caractéristiques de tournage de l'acier inoxydable sont les suivantes :

1) L'acier inoxydable présente une résistance et une dureté élevées à haute température. Par exemple, l'acier inoxydable austénitique conserve ses propriétés de résistance et de dureté à des températures élevées. propriétés mécaniques même à des températures allant jusqu'à 700°C, ce qui rend la coupe difficile et se traduit par une résistance élevée à la coupe.

2) Une plasticité élevée et une bonne ténacité entraînent une déformation importante de la coupe et, par conséquent, des efforts de coupe et une chaleur élevés.

3) Mauvaise conductivité thermique, avec une conductivité thermique de 1/4 à 1/2 de celle d'un acier à teneur moyenne en carbone, ce qui se traduit par des températures de coupe plus élevées sur l'outil de tournage, accélérant l'usure de l'outil.

4) Forte tendance à l'adhérence. Au cours du processus de coupe, les copeaux adhèrent facilement à l'outil, formant des arêtes accumulées, rendant difficile l'obtention d'une bonne qualité de surface et provoquant facilement l'usure de l'arête de coupe.

5) La surface usinée de l'acier inoxydable est sujette à l'écrouissage, ce qui aggrave l'usure de l'outil.

6) Grâce à leur grande ténacité, les copeaux sont difficiles à briser et à recourber. Au cours du processus de coupe, les copeaux peuvent facilement se colmater, ce qui affecte la qualité de la surface et endommage l'arête de coupe.

(2) Sélection des paramètres géométriques pour les outils de tournage en acier inoxydable

La partie coupante de l'outil doit être fabriquée dans des matériaux présentant une dureté élevée, une bonne ténacité et une bonne résistance à la chaleur, ainsi qu'une faible adhérence à l'acier inoxydable.

En cas d'utilisation d'acier rapide, il convient de choisir un acier rapide contenant du cobalt et un acier rapide très dur contenant du molybdène, tel que W2Mo9Cr4VCo8, etc. Lors de l'utilisation de carbure cémenté, il convient de choisir les types YG, tels que YG8, YG6, YG8N et YG6X, etc. En général, les types YT ne sont pas utilisés, ou les types YW1 et YW2 avec ajout de carbure de niobium sont utilisés.

Les paramètres géométriques de l'outil de tournage sont sélectionnés comme suit :

1) L'angle de coupe est généralement choisi entre γ₀ = 12° et 30°. Lors de l'usinage d'un acier inoxydable martensitique (tel que le 2Cr13), un angle de coupe plus grand peut être utilisé ; lors de l'usinage d'un acier inoxydable austénitique + ferritique, un angle de coupe plus petit est utilisé ; lors de l'usinage d'un acier inoxydable de moindre dureté, un angle de coupe plus grand peut être utilisé.

2) L'angle de dépouille est généralement compris entre α₀ = 6° et 12°, un angle de dépouille plus grand étant préférable lorsque l'épaisseur de coupe est faible.

3) L'angle d'entrée est généralement choisi comme K₀ = 60° à 75°.

4) L'angle de l'arête de coupe doit être choisi aussi petit que possible, k'₀ = 8° à 15° pour le tournage d'ébauche des cylindres externes ; il peut être choisi plus grand pour le tournage fin des cylindres externes, mais en veillant à ce que l'angle de la pointe de l'outil ne soit pas inférieur à 90°.

5) L'angle d'inclinaison est généralement considéré comme une valeur négative, c'est-à-dire λ₀ = -8° à -3°. Pour la coupe interrompue, on prend une valeur négative absolue plus importante, à savoir λ₁ = -10° à -5°.

6) Le rayon du nez de l'outil r₀ = 0,5 à 1 mm. Pour faciliter l'évacuation des copeaux et l'enroulement, une rainure brise-copeaux en forme d'arc est souvent utilisée.

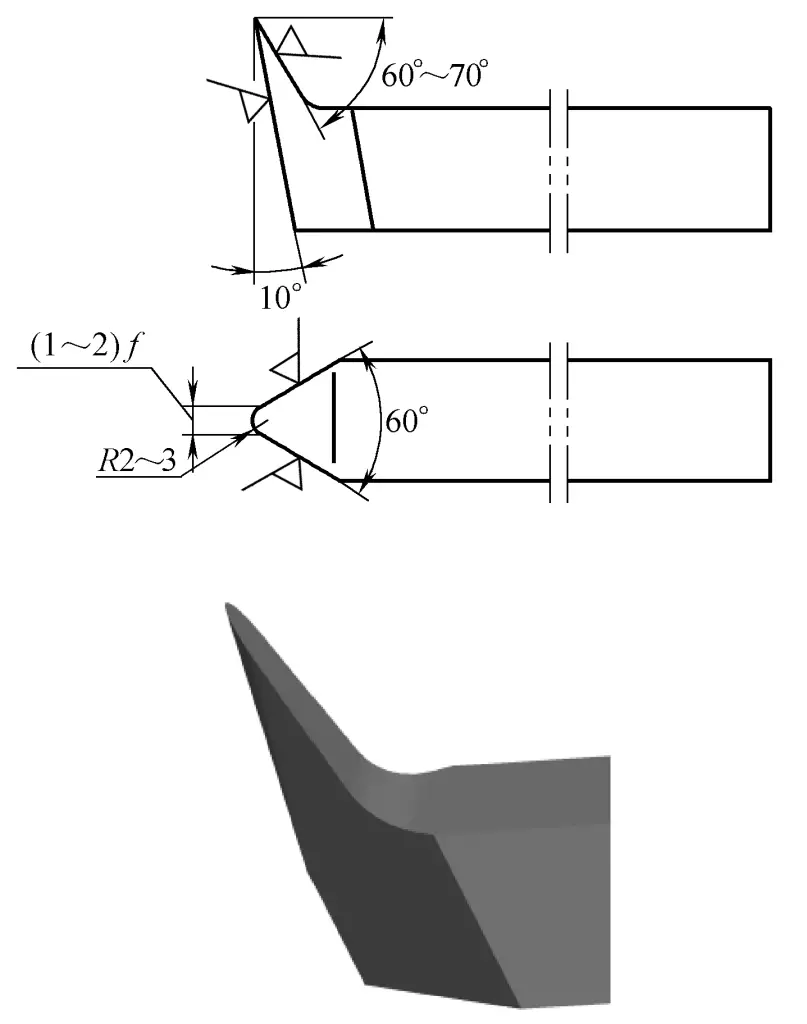

(3) Exemples d'outils de tournage en acier inoxydable

Exemple 1

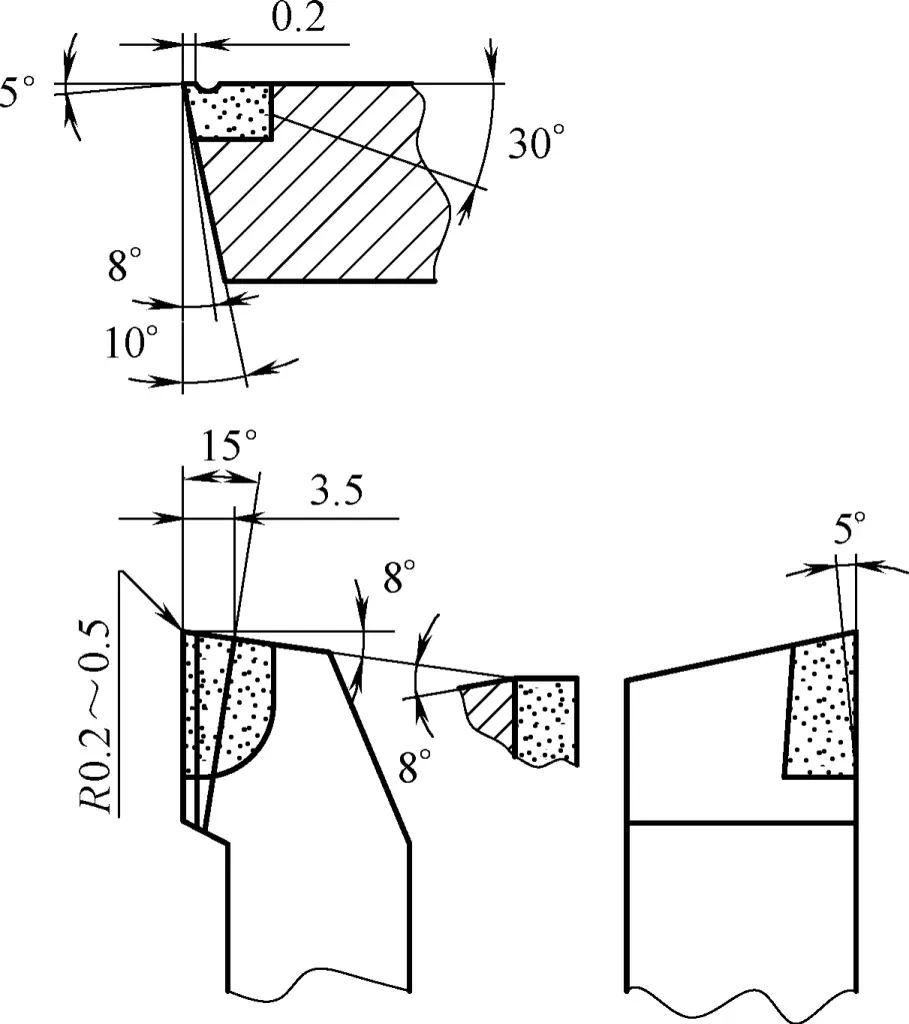

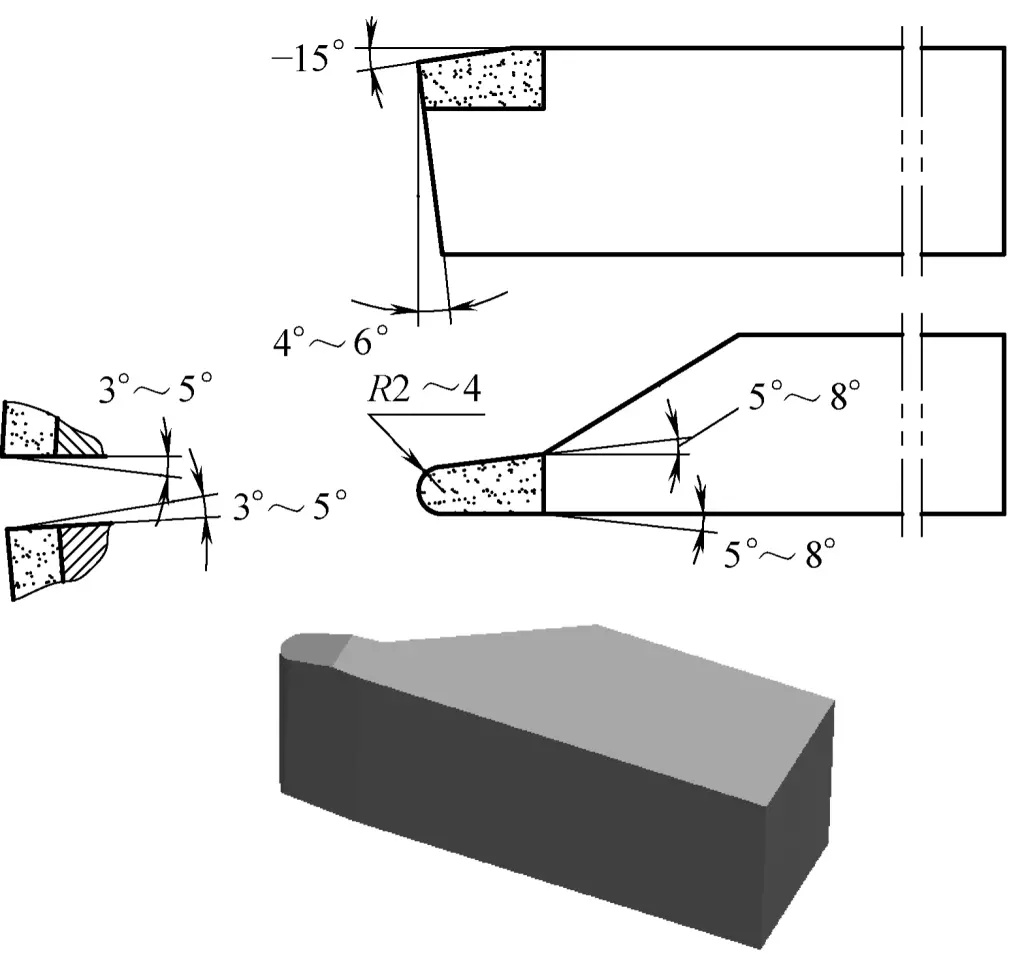

La figure 1 montre un outil de tournage cylindrique extérieur à 90° pour l'acier inoxydable, avec les caractéristiques suivantes :

1) Matériau de la plaquette : Carbure cémenté YG8.

2) Caractéristiques de l'outil : La principale caractéristique de l'outil se compose d'un angle de coupe important et d'une rainure brise-copeaux en forme d'arc. La rainure du brise-copeaux a un angle d'inclinaison de 15°, formant une forme plus large à l'avant et plus étroite à l'arrière, ce qui fait que le copeau bascule vers la surface à usiner et se brise lorsqu'il touche l'arrière de l'outil ou la surface de transition de la pièce à usiner.

3) Paramètres de coupe : La coupe est régulière entre v₀ = 120-150m/min, f = 0,2-0,4mm/r, a₁ = 1-2mm, avec un bon effet de brise-copeaux.

4) Domaine d'application : Convient au tournage de pièces à arbre en acier inoxydable 1Cr18Ni9Ti de faible rigidité.

Exemple 2

La figure 2 montre un outil de tournage cylindrique extérieur à 45° pour l'acier inoxydable, avec les caractéristiques suivantes :

1) Matériau de la plaquette : Carbure cémenté YW1.

2) Caractéristiques de l'outil : L'outil présente un chanfrein négatif extrêmement étroit (b₀ = 0,1 mm) et fortement incliné (γ₁ = -10°), ainsi qu'une rainure brise-copeaux composée d'un angle de coupe γ₂ = 12° à 15° et d'un arc R = 10 mm, afin d'accroître la résistance, de briser les copeaux en douceur, de surmonter le phénomène de "collage" et d'obtenir une durée de vie élevée de l'outil.

Le rayon du nez de l'outil est relativement grand, ce qui permet une bonne dissipation de la chaleur. L'usinage rugosité de la surface La valeur Ra peut atteindre 3,2 à 1,6μm.

3) Paramètres de coupe : vc = 120-180m/min ; f = 0,4-1mm/r ; ap = 4-7mm.

4) Domaine d'application : Convient au tournage semi-fini de l'acier inoxydable du système chrome-nickel sur le tour horizontal CA6140.

Exemple 3

La figure 3 montre un outil de tronçonnage en acier inoxydable, avec les caractéristiques suivantes :

1) Matériau de la plaquette : Carbure cémenté YW1.

2) Caractéristiques de l'outil : Il possède un chanfrein extrêmement étroit (b₀ = 0,1-0,15 mm) et très incliné (γ₁ = -30° à -20°), ainsi qu'une rainure brise-copeaux formée par un angle de coupe de 12° à 15° et un arc R = 10 mm, ce qui réduit l'effort de coupe et permet d'augmenter la vitesse d'avance lors des opérations de tronçonnage.

Il permet également de surmonter le problème de l'écaillage de la pointe de l'outil causé par l'adhérence des copeaux d'acier inoxydable, ce qui permet d'évacuer les copeaux en douceur.

3) Paramètres de coupe : vc = 120-200m/min ; f = 0,2-0,5mm/r.

4) Domaine d'application : Pour le tronçonnage de pièces en acier inoxydable comme le 1Cr18Ni9Ti sur les tours horizontaux CA6140 ou CA630.

2. Outils de tournage pour l'acier trempé et durci

(1) Caractéristiques de l'acier trempé de décolletage

Au cours du processus de tournage, nous rencontrons parfois acier d'une dureté de 40 à 60 HRC après la trempe. Les caractéristiques de tournage d'un tel acier trempé sont les suivantes :

1) L'acier trempé a une dureté élevée et une grande résistance unitaire à la coupe. Par exemple, lorsque l'acier 45 a une dureté de 44 HRC, sa résistance unitaire à la coupe est supérieure de 35% par rapport à l'état normalisé.

2) L'acier trempé a une faible conductivité thermique. En raison de la résistance élevée à la coupe, la température de coupe est élevée. Par exemple, la température de coupe d'un acier 45 d'une dureté de 44 HRC est d'environ 45% plus élevée qu'à l'état normalisé, ce qui accélère l'usure de l'outil et provoque facilement des dommages.

3) Après la trempe, la plasticité de l'acier trempé diminue, ce qui réduit la déformation plastique pendant la coupe et diminue le risque de formation d'arêtes saillantes, qui peuvent réduire la rugosité de la surface usinée.

(2) Sélection des paramètres géométriques des outils de tournage pour l'acier trempé trempé

La partie coupante de l'outil de tournage doit être fabriquée à partir de matériaux en carbure cémenté présentant une bonne résistance à la chaleur et à l'usure, ainsi qu'une dureté élevée. Pour le tournage d'ébauche, choisissez YT5, YW2 ; pour le tournage de semi-finition et de finition, choisissez YT30, YN10, YH1 et YH2.

Les paramètres géométriques de l'outil de tournage sont sélectionnés comme suit :

1) L'angle de coupe est généralement choisi comme γ₀ = 0° à -10°. Plus la dureté est élevée, plus la valeur absolue de l'angle de coupe négatif doit être importante. Lorsque γ₁ = 0° est choisi, un chanfrein négatif de 2 à 3 mm de large doit être rectifié.

2) L'angle de dégagement est choisi comme α₀ = 6° à 10°.

3) L'angle d'entrée est généralement fixé à K₀ = 30° à 60°. Si la rigidité du système technologique est bonne, un angle d'entrée plus faible peut être choisi.

4) L'angle de l'arête de coupe est généralement compris entre K'₀ = 6° et 15°, avec des valeurs plus élevées pour le tournage semi-fini et des valeurs plus faibles pour le tournage de finition.

5) L'angle d'inclinaison λs est comprise entre -5° et 0°, avec une valeur négative plus importante pour la semi-finition et λs = 0° pour la finition. En cas de choc, prendre λs = -20° à -10°.

6) Le rayon du nez est égal à rε = 1 à 2 mm.

(3) Exemple d'outil de tournage pour l'acier trempé

Exemple 1

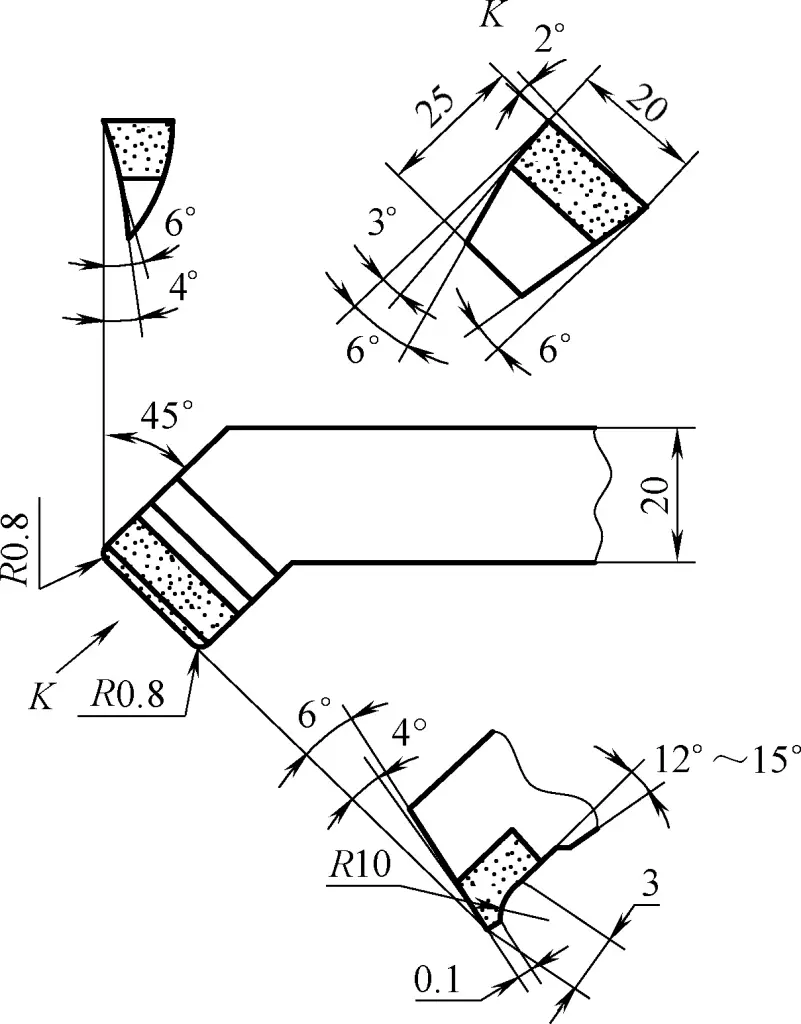

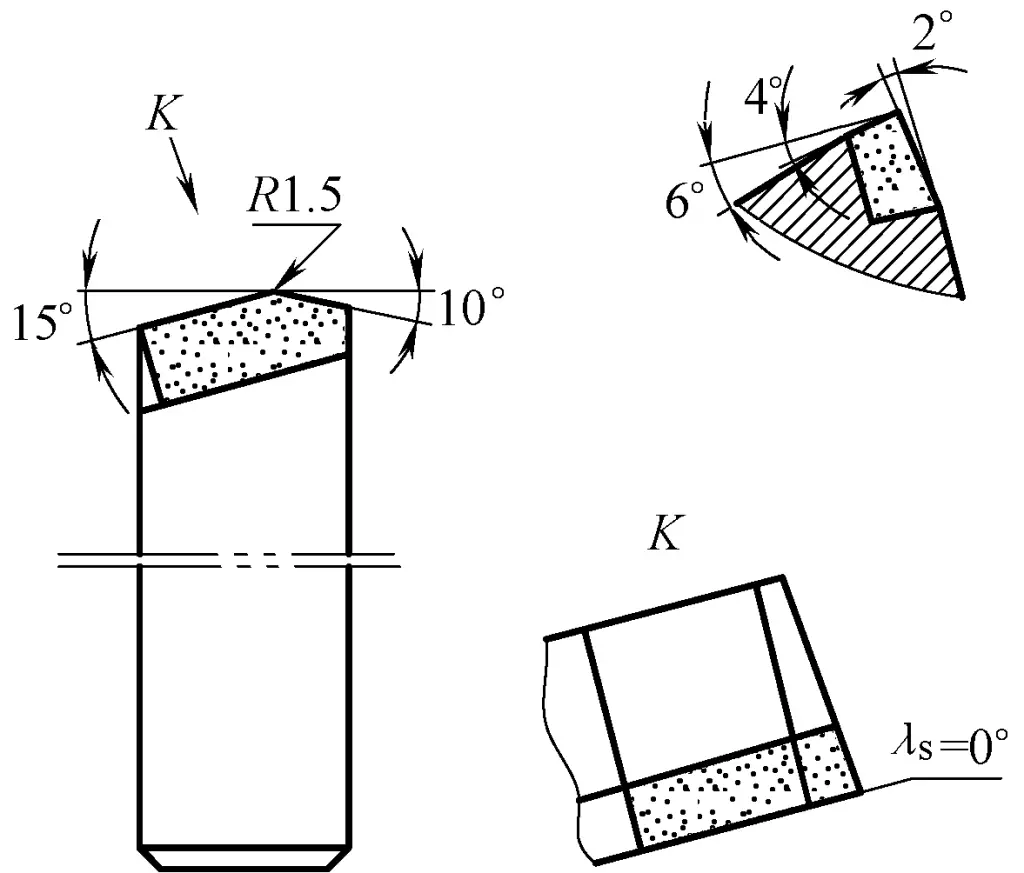

La figure 4 montre un outil de tournage pour l'acier trempé, avec les caractéristiques suivantes :

1) Matériau de la plaquette d'outil : Carbure YW1, YW2 ou YT30.

2) Caractéristiques de l'outil : L'outil présente un angle de bec et un rayon de bec importants, ce qui améliore la résistance et la dissipation de la chaleur de la pièce à découper. L'outil utilise un angle de coupe négatif γ o = -15° à -10°, ce qui renforce l'arête de coupe.

3) Paramètres de coupe : vc = 75-80m/min ; f = 0,3-0,4mm/r ; ap = 0,8-1,2 mm.

4) Domaine d'application : Convient au tournage de pièces en acier trempé d'une dureté de 40 à 58 HRC sur les tours horizontaux C616, C6140 ou C630.

Exemple 2

La figure 5 montre un outil de finition courbe pour l'acier trempé, avec les caractéristiques suivantes :

1) Matériau de la plaquette d'outil : Carbure YG3 ou YW1.

2) Caractéristiques de l'outil : Angle de coupe γo = -15°, ce qui renforce l'arête de coupe. La pointe arrondie de l'outil permet de réduire la hauteur résiduelle, de diminuer la rugosité de la surface de la pièce et d'augmenter la résistance de la pointe.

La taille du rayon du nez peut être rectifiée en fonction des exigences de la pièce. Les faces avant et arrière doivent être rectifiées, avec une valeur de rugosité de surface Ra de 0,4μm.

3) Paramètres de coupe : vc = 130-160m/min ; f = 0,2-0,3mm/r ; ap = 0,02-0,3 mm.

4) Domaine d'application : Pour la finition de l'acier trempé à moyenne teneur en carbone d'une dureté de 45 à 55 HRC, les profils d'arc convexes et concaves des rouleaux, les rainures de la face frontale, etc.

3. Outils de tournage pour la fonte refroidie

La fonte refroidie est utilisée pour la fabrication de grandes pièces telles que les laminoirs et les roues.

(1) Caractéristiques de rotation de la fonte refroidie

La fonte refroidie est une fonte résistante à l'usure, d'une grande dureté et d'une grande résistance à la compression, avec une résistance à l'usure sous haute pression. Lors de la rectification d'outils de tournage pour la fonte refroidie, les caractéristiques de tournage suivantes doivent être comprises.

1) Dureté superficielle élevée, avec une profondeur de couche froide de 8 à 40 mm et une résistance thermique élevée. Il présente une très faible plasticité, une courte longueur de contact outil-copeau, une grande résistance à la coupe et une température de coupe élevée concentrée près de l'arête de coupe, ce qui rend l'arête de coupe sujette à l'écaillage.

2) Les pièces en fonte réfrigérée ont généralement des dimensions structurelles importantes et une surépaisseur d'usinage totale élevée, ce qui accroît encore la difficulté du traitement.

3) La couche superficielle de la fonte refroidie est de la fonte blanche, qui est dure et cassante. Pendant la coupe, elle peut facilement s'écailler, ce qui entraîne des rejets.

4) Les pièces en fonte refroidie sont formées par moulage, avec une surépaisseur de surface inégale et des défauts tels que des soufflures et des inclusions de sable. Pendant le tournage d'ébauche, il y a des impacts importants qui peuvent facilement endommager l'outil.

(2) Sélection des paramètres géométriques des outils de tournage pour la fonte refroidie

Le matériau de coupe de l'outil est généralement choisi parmi les carbures de classe YG (tels que YG6, YG8), YW et YH. En outre, les céramiques composites d'alumine ou de nitrure de silicium sont également très efficaces pour la finition et la semi-finition de la fonte refroidie.

La sélection des paramètres géométriques de l'outil de tournage est la suivante :

1) Choisissez un angle d'inclinaison plus faible, en prenant généralement une valeur négative, γo = environ -2°. Plus la dureté est élevée, plus la valeur absolue de l'angle de coupe négatif doit être importante.

2) L'angle de relief ne doit pas être trop grand, αo = 4°-8°.

3) Les principes de sélection de l'angle d'attaque, de l'angle de l'arête de coupe en bout, de l'angle d'inclinaison et du rayon du nez peuvent se référer à ceux des outils de tournage en acier trempé.

(3) Outil de tournage pour fonte refroidie

Exemple

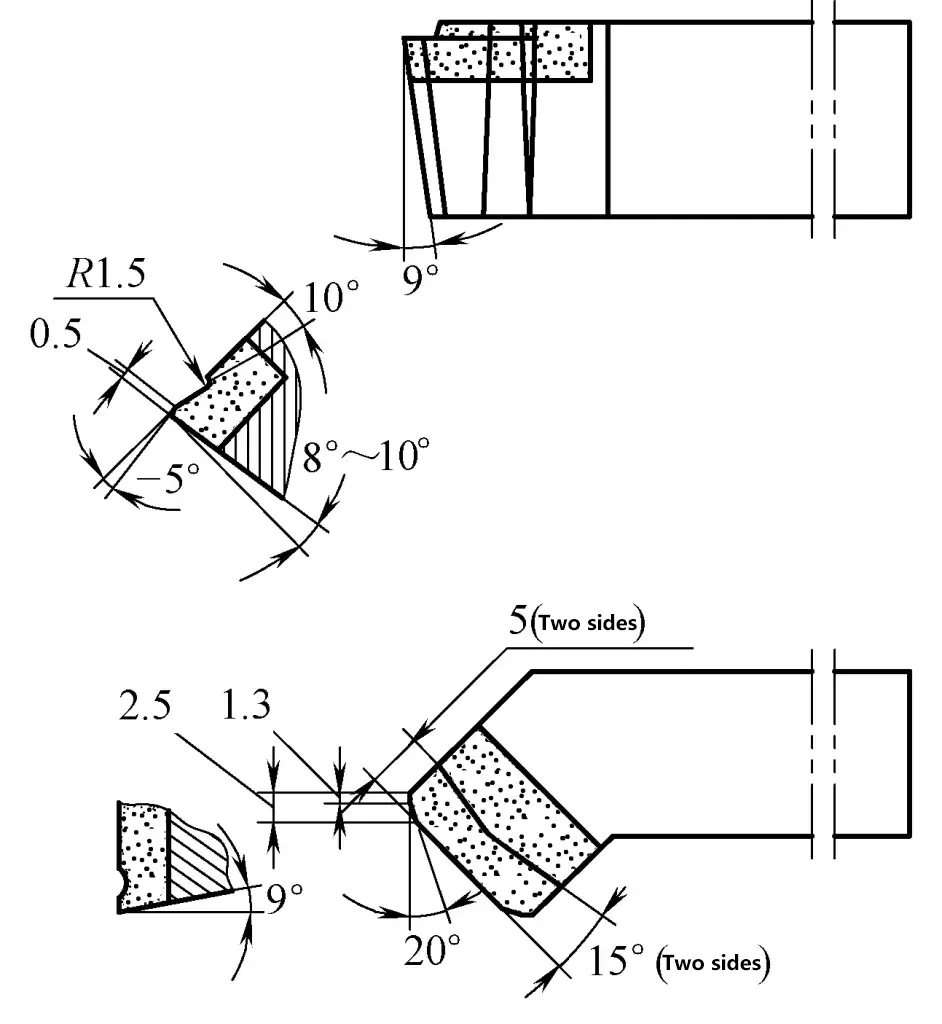

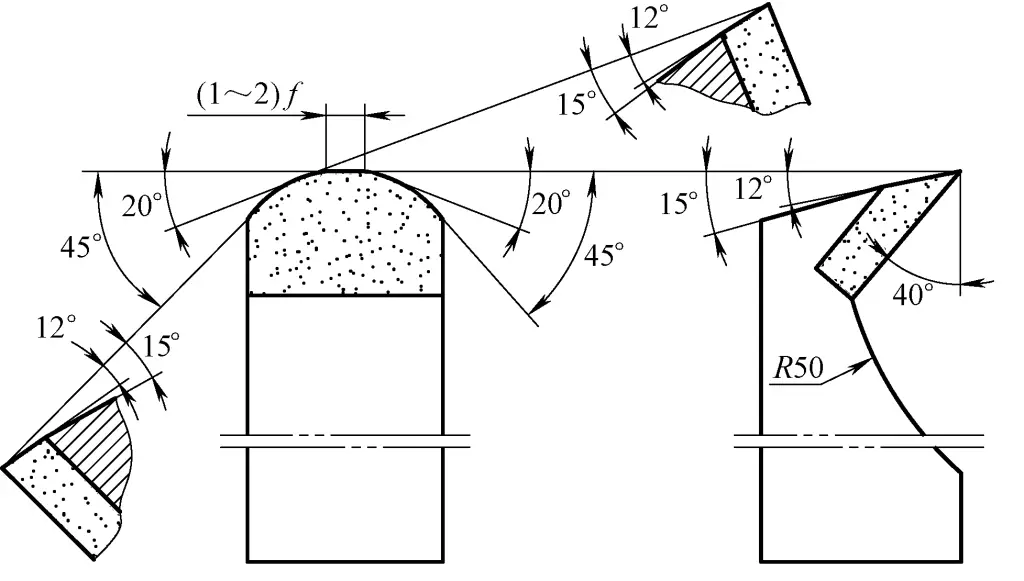

La figure 6 montre un outil de tournage pour rouleaux de fonte refroidis, avec les caractéristiques suivantes :

1) Matériau de la plaquette d'outil : Carbure YG6.

2) Caractéristiques de l'outil : En raison de la dureté élevée de la couche superficielle du rouleau, un angle de coupe γo = -2°. L'angle d'attaque est égal à Kr = 15°, ce qui est relativement faible, afin d'améliorer les conditions de dissipation de la chaleur de la tête de l'outil, d'augmenter la durée de vie de l'outil et de rendre l'entrée et la sortie de l'outil plus stables, réduisant ainsi le risque d'écaillage de l'arête du rouleau et de rupture de l'outil.

Un rayon de nez de rε = 1-1,5 mm, et un angle d'inclinaison de λs = 0°, ce qui confère à la pointe de l'outil une résistance et une capacité de dissipation de la chaleur très élevées et améliore la stabilité de la coupe.

3) Paramètres de coupe : vc =4~7m/min ; f=0,5~0,8mm/r ; ap =3~6mm.

4) Domaine d'application : Convient au tournage du diamètre extérieur des rouleaux de fonte refroidis sur les tours à rouleaux.

4. Outils de tournage pour d'autres matériaux métalliques difficiles à usiner

Exemple

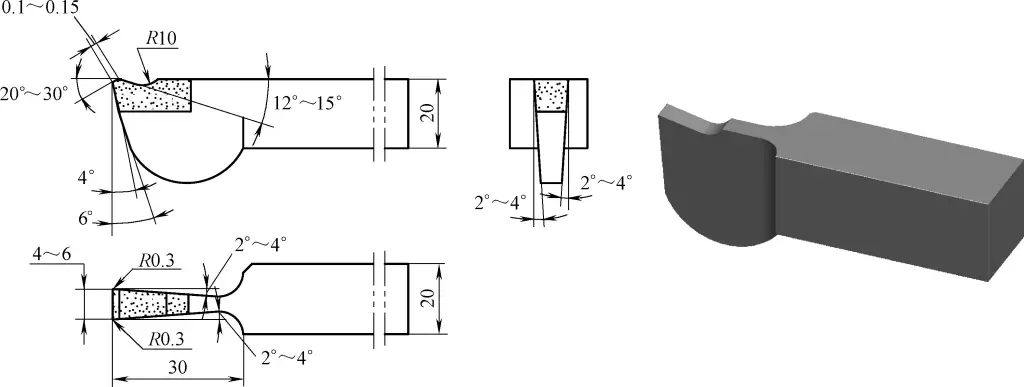

(1) Outil de tournage pour l'acier allié résistant à la chaleur

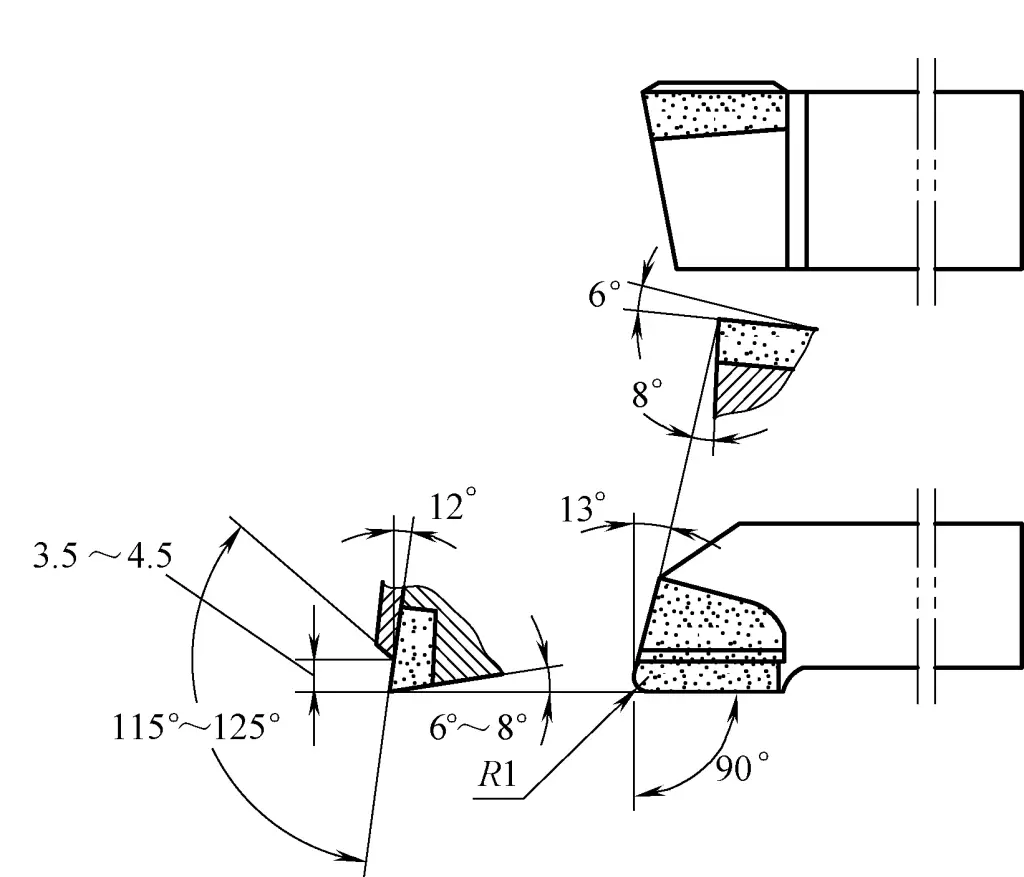

L'outil de tournage pour l'acier allié résistant à la chaleur est illustré à la figure 7, avec les caractéristiques d'outil suivantes :

1) Matériau de l'outil : carbure YT15, YG8.

2) Caractéristiques de l'outil : Double arête de transition et arête de finition ; affûtage en br1 =0,5mm, γo1 =-5°. Chanfrein négatif et angle frontal γo =Rainure brise-copeaux en arc de cercle de 10°, bonne résistance de la pointe, bon brise-copeaux, convient pour les grandes avances et la coupe intensive du diamètre extérieur et de la face d'extrémité.

3) Paramètres de coupe : vc =50~100m/min ; f=0.5~1mm/r ; ap =1,5~3mm.

4) Domaine d'application : Tournage du diamètre extérieur et de la face d'extrémité de l'acier au chrome-nickel, de l'acier au chrome-nickel-molybdène et de l'acier allié résistant à la chaleur.

(2) Outil de tournage en acier rapide

L'outil de tournage en acier rapide est illustré à la figure 8 et présente les caractéristiques suivantes :

1) La plaquette de l'outil est en carbure YG8 ; le brise-copeaux est en acier rapide W9Cr4V2 ; la tige de l'outil est en acier 45 et a subi un traitement de trempe et de revenu.

2) Caractéristiques de l'outil : A un angle de coupe positif de γo =12°, et un brise-copeaux séparé en acier rapide est soudé, angle d'inclinaison λs =-6°, bon effet de brise-copeaux pendant le tournage.

3) Paramètres de coupe.

- Tournage d'acier rapide : vc =40~60m/min ; f=0,3~1 mm/r ; ap =1~4mm.

- Tournage d'acier résistant à la chaleur : vc =40~60m/min ; f=0,2~0,6mm/r ; ap =1~10mm.

4) Domaine d'application : Tournage du diamètre extérieur de l'acier rapide et de l'acier allié résistant à la chaleur.

(3) Sélection des paramètres de coupe et du liquide de coupe

vc =150~500m/min ; ap et f sont les mêmes que pour l'acier ordinaire. Toutefois, lorsque l'évacuation des copeaux n'est pas régulière, la vitesse d'avance f doit être réduite de manière appropriée.

L'émulsion peut être utilisée pour le refroidissement et la lubrification pendant le tournage d'ébauche, mais l'utilisation de l'émulsion pendant le tournage de finition peut entraîner la corrosion de la pièce, de sorte que le refroidissement au kérosène ou à l'air comprimé peut être utilisé.

III. Tournage de matériaux non métalliques

1. Tourner le caoutchouc

(1) Caractéristiques de rotation du caoutchouc

Outre les caractéristiques communes aux matériaux non métalliques, telles qu'une mauvaise conductivité thermique et une faible résistance, les matériaux en caoutchouc présentent également une élasticité extrêmement élevée. Par conséquent, pendant le tournage, le matériau présente une élasticité et une flexibilité élevées, une résistance à l'usure, une bonne résistance à la corrosion chimique et de bonnes propriétés d'isolation.

Cela est particulièrement vrai pour les pièces en caoutchouc souple. C'est pourquoi les produits en caoutchouc sont largement utilisés dans l'industrie. La grande majorité des produits en caoutchouc sont formés par pressage à chaud dans des moules, mais un petit nombre de composants doivent être façonnés par découpage.

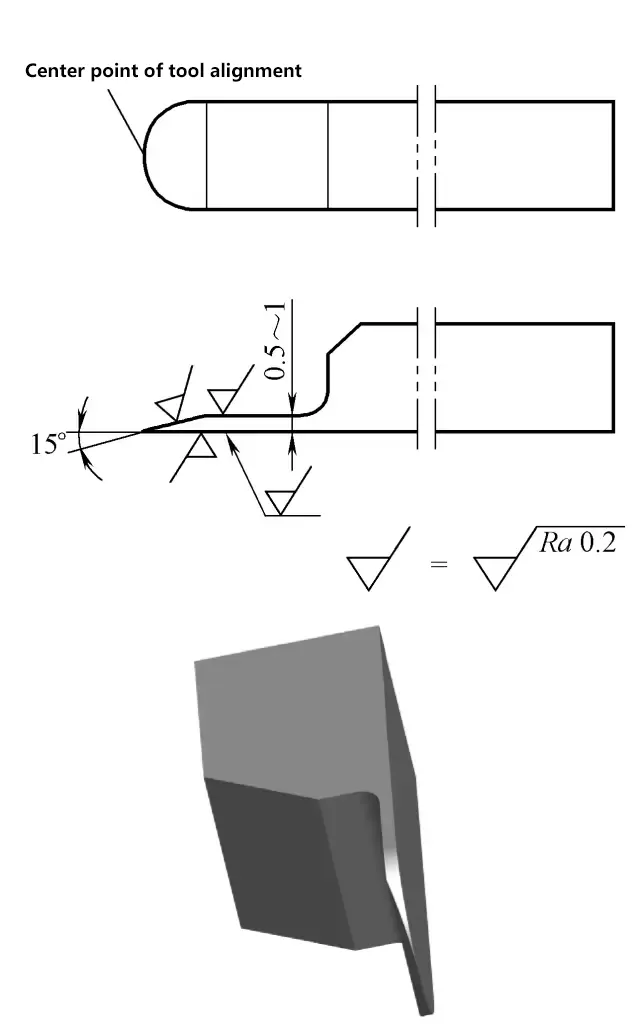

(2) Sélection des matériaux de l'outil et des angles géométriques

Les matériaux couramment sélectionnés pour les outils sont les suivants : L'acier à outils au carbone T8A, T10A, T12A et l'acier rapide W18Cr4V. Lors du tournage de caoutchouc durci contenant davantage d'impuretés, en raison de la faible résistance à l'usure de l'acier rapide et d'autres matériaux d'outils, des matériaux d'outils en carbure peuvent également être utilisés en fonction de circonstances spécifiques.

La principale caractéristique de l'outil est d'assurer un tournage en douceur et de rendre l'outil de tournage aussi tranchant que possible, en utilisant un angle de coupe important de γo =65°~75° et un angle de dépouille relativement grand. Dans le cas contraire, il est difficile d'obtenir la précision requise et une bonne qualité de surface pendant le tournage.

Pour réduire la friction entre le dos de l'outil de tournage et la surface de la pièce, disperser les forces de coupe et la chaleur, l'outil de tournage est affûté avec une arête de transition circulaire R2~3mm et une arête de finition avec b'ε =(1~2)f, K' ε =0°.

Pour assurer une évacuation en douceur des copeaux, l'avant de l'outil de tournage est rectifié pour former une rainure à copeaux composée d'un plan à grand angle de coupe et d'une forme d'arc. La sélection des angles pour les outils de tournage du diamètre extérieur du caoutchouc couramment utilisés : l'angle de coupe est de 60°~75°, l'angle de dépouille est d'environ 10°, l'angle de coin est de 10°~15°, comme l'illustrent les figures 9 et 10.

(3) Méthode de serrage de la pièce

En raison de la faible résistance et de la bonne élasticité du caoutchouc, une déformation élastique est susceptible de se produire pendant le tournage, c'est pourquoi il convient d'accorder une attention particulière à la méthode de serrage de la pièce. Par exemple : une planche de bois plate peut être montée sur le mandrin pour clouer les feuilles de caoutchouc, ou un noyau de bois peut être utilisé pour serrer les manchons et les pièces en forme d'anneau afin d'améliorer la capacité du caoutchouc à résister à la coupe.

(4) Sélection des paramètres de coupe

Les performances de coupe des caoutchoucs durs et tendres varient considérablement et doivent être sélectionnées en fonction de la forme de coupe, de l'angle de l'outil de tournage et des différents types de caoutchouc. En général, un vitesse de coupe est choisi. Les paramètres de coupe sont généralement : vc =100~150m/min, f=0,5~0,75mm/r, ap =2~6mm.

L'huile ne doit pas être utilisée comme fluide de coupe pendant le tournage afin d'éviter que l'huile ne corrode le caoutchouc et ne provoque des déformations. En cas de besoin particulier, le refroidissement par eau peut être utilisé.

(5) Pour le tournage de caoutchouc durci contenant davantage d'impuretés, des outils de tournage en carbure peuvent également être utilisés.

Cependant, comme ce type de matériau a une faible conductivité thermique et que la chaleur n'est pas facilement dissipée, il convient de choisir des carbures de tungstène et de cobalt ayant une bonne conductivité thermique : YG8, YG6.

Paramètres géométriques de l'outil : Pour le tournage d'ébauche, l'angle de coupe γo =40°~45°, angle de relief αo =8°~12° ; pour le tournage de finition, l'angle de coupe γo =45°~55°, angle de relief αo =10°~15°, généralement un angle de coupe βo =20°~30° est approprié.

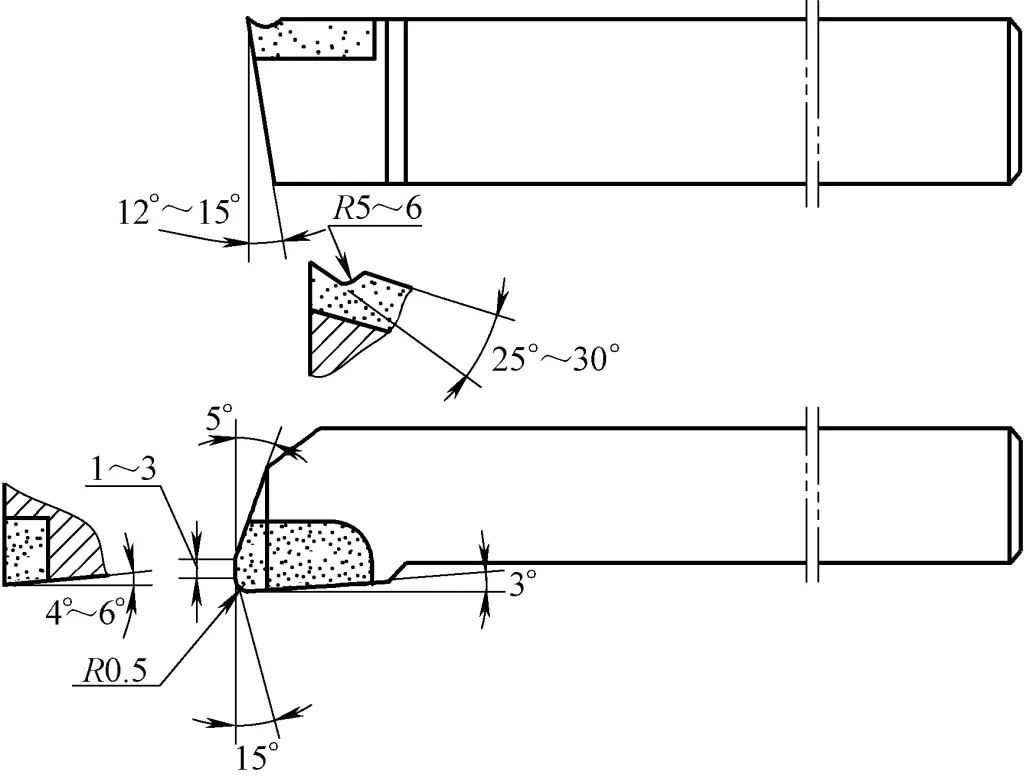

La partie reliant la queue de l'outil et la face avant est rectifiée en un grand arc pour permettre une évacuation en douceur des copeaux. La figure 11 montre un outil de tournage du diamètre extérieur en carbure pour le caoutchouc, utilisé pour tourner le diamètre extérieur de grandes pièces en caoutchouc.

2. Tournage de l'acrylique

(1) Caractéristiques de tournage de l'acrylique

Les principales caractéristiques du tournage de l'acrylique sont les suivantes : une température de coupe élevée entraîne une déformation, voire une fusion locale en nodules ; à des températures plus basses et avec des forces de coupe excessives, une rupture fragile peut se produire ; en outre, il est très difficile d'obtenir un certain degré de brillance de la surface.

(2) Sélection des matériaux de l'outil et des angles géométriques Les matériaux couramment utilisés sont YG6, YG8 et W18Cr4V. Les outils de tournage acrylique utilisent un angle de coupe de 30°~40°, un angle de dépouille de 10°~12°, un angle d'inclinaison de 5°~20° et d'autres angles géométriques similaires à ceux des outils de tournage généraux.

(3) Sélection des paramètres de coupe

La vitesse d'avance est de 0,08~0,3 mm/r ; Vitesse de coupe: Pour le tournage d'ébauche, la vitesse de coupe est légèrement supérieure à celle de l'acier général ; pour le tournage de finition et le tournage de pièces à parois minces, la vitesse de coupe doit être légèrement inférieure à celle du tournage de pièces en acier afin de réduire les déformations causées par la chaleur de coupe. La profondeur de coupe peut être choisie par rapport aux pièces en acier général.

(4) Méthode de rotation

Le tournage peut être divisé en : tournage de finition, en laissant une marge pour la rectification ; rectification semi-finie, en utilisant du papier de verre F400 avec de l'eau pour enlever les marques d'outils ; rectification de finition, en utilisant du papier de verre F600 avec de l'eau pour la rectification ; polissage, en utilisant du coton propre ou un chiffon doux avec de l'huile de machine et de la pâte à polir pour le polissage.

La pratique a montré que l'utilisation de dentifrice pour le polissage donne également de très bons résultats. Laver et sécher à l'air libre après le polissage.

Lors du retournement de matériaux acryliques, il convient de faire attention aux points suivants :

1) L'arête de coupe doit être tranchante pour éviter la déformation de la pièce et une mauvaise qualité de la surface. Utilisez un angle d'inclinaison positif pour éviter que les copeaux ne tirent sur la surface usinée.

2) La profondeur de coupe et la vitesse d'avance ne doivent pas être trop importantes pour éviter la fracture et la déformation de la pièce.

3) Empêcher qu'une température excessive ne provoque une déformation et qu'une force de coupe excessive ne provoque une fracture fragile. Pour ce faire, il est possible d'utiliser de l'air comprimé ou une petite quantité de liquide de coupe pour le refroidissement pendant l'usinage afin de contrôler la température de coupe.

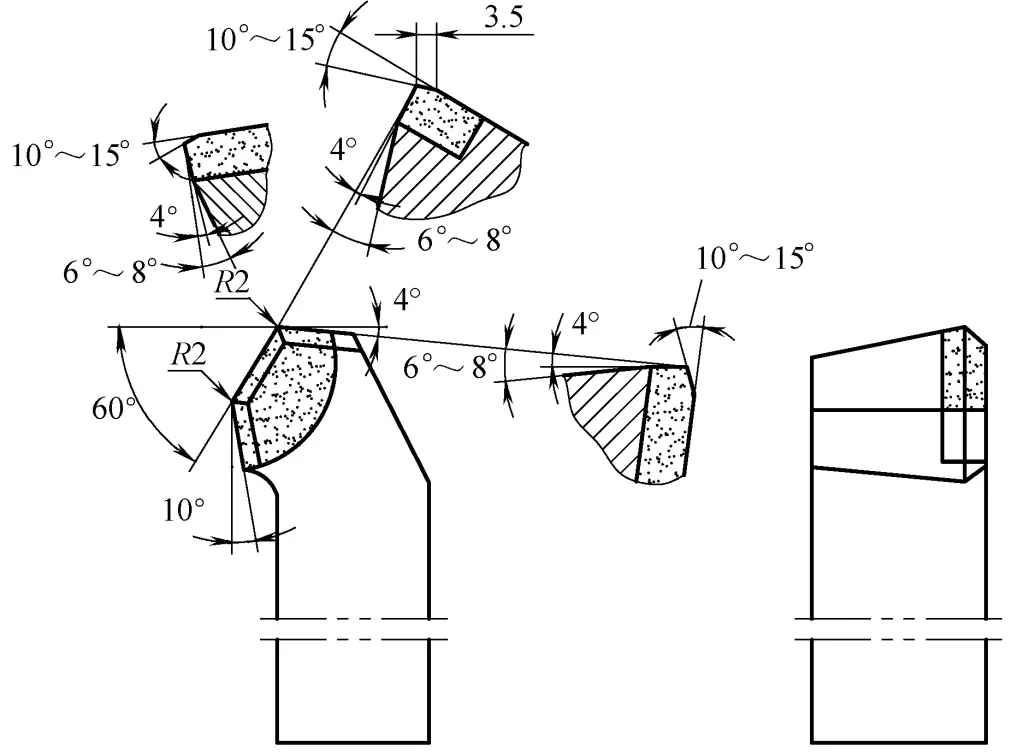

3. Outil de tournage de finition du diamètre extérieur non métallique

La figure 12 montre un outil de tournage de finition à diamètre extérieur non métallique présentant les caractéristiques suivantes :

1) Le matériau de la plaquette est le carbure YG8, YG6.

2) L'outil de tournage présente un angle de coupe plus important, il est rectifié avec une rainure de brise-copeaux en arc de cercle, et il est rectifié avec un angle d'inclinaison λs =5°, ce qui rend la coupe légère et douce, avec une évacuation en douceur des copeaux, et une arête de finition de 1~3 mm pour une rugosité de surface plus faible.

3) Paramètres de coupe : vc =150~180m/min, f=0,3~0,5mm/r, ap =0,1~0,5mm.

4) L'outil de tournage convient au tournage de la bakélite renforcée de tissu, du bois dur, de l'acrylique, de la fibre de verre et d'autres matériaux non métalliques.