I. Introduction aux raboteuses

Les raboteuses comprennent principalement les raboteuses à tête cylindrique et les raboteuses à portique, les raboteuses à tête cylindrique étant les plus couramment utilisées. La longueur de rabotage maximale d'une raboteuse à tête cylindrique ne dépasse généralement pas 1000 mm, ce qui convient au traitement de pièces de petite et moyenne taille. En raison de sa bonne rigidité et de la capacité de son porte-outil à travailler simultanément, la raboteuse à portique est principalement utilisée pour le traitement de grandes pièces ou de plusieurs pièces moyennes et petites en même temps.

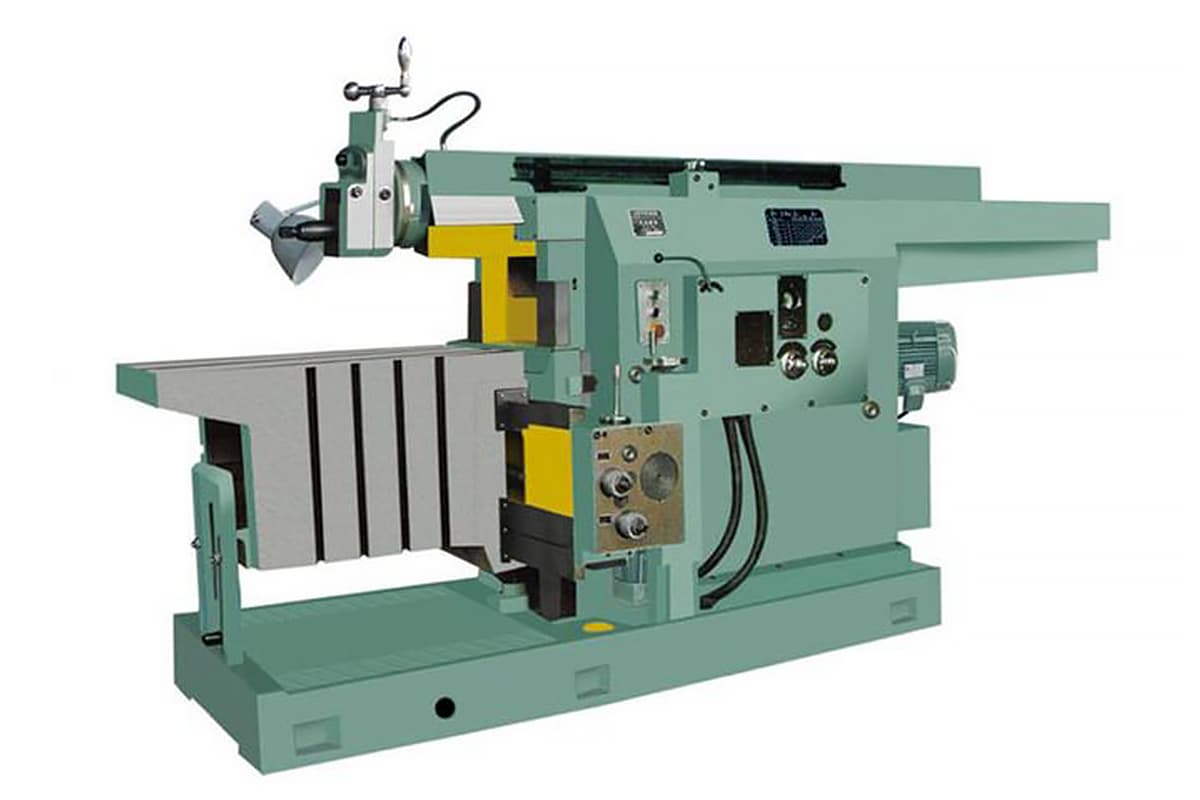

1. Composition de la raboteuse Bullhead

La figure 1 montre l'apparence de la raboteuse à tête plate B6065. Dans le modèle B6065, B représente le code de catégorie des machines-outils, indiquant une raboteuse, prononcé comme "raboteuse" ; 6 et 0 représentent respectivement le code de groupe et de série de la machine-outil, indiquant une raboteuse à tête plate ; 65 représente 1/10 de la longueur de rabotage maximale, c'est-à-dire que la longueur de rabotage maximale est de 650 mm.

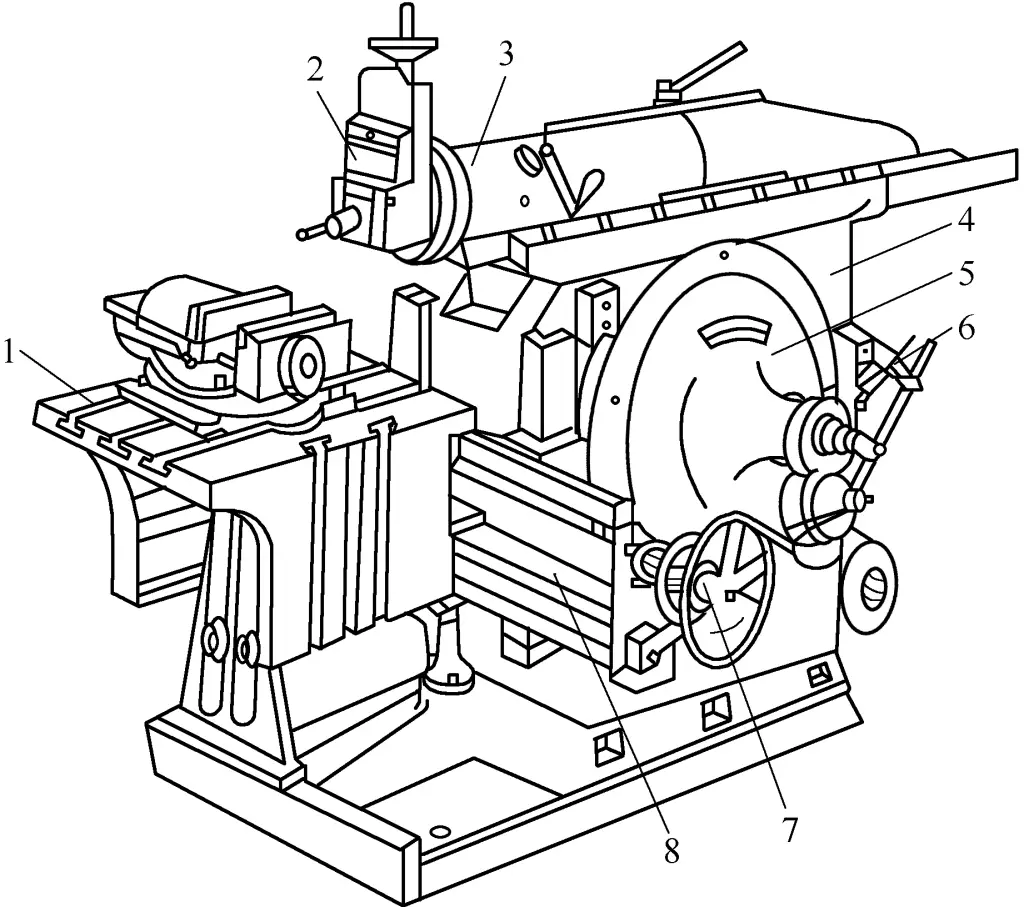

1-Table de travail

Support pour 2 outils

3-Slide

4 lits

Mécanisme à 5 tiges pivotantes

Mécanisme de changement à 6 vitesses

7-Mécanisme d'alimentation

8-Crossbeam

(1) Lit

Le banc sert à supporter et à relier les différentes parties de la raboteuse. Son rail de guidage horizontal sur la surface supérieure permet à la glissière d'entraîner le porte-outil pour un mouvement linéaire alternatif, et le rail de guidage vertical sur le côté permet à la traverse d'entraîner la table de travail pour la soulever. L'intérieur de la table est équipé d'un mécanisme de changement de vitesse du mouvement principal et d'un mécanisme de tige pivotante.

(2) Glissement

Le chariot est utilisé pour entraîner le porte-outil dans un mouvement linéaire alternatif le long du rail de guidage horizontal du banc. La vitesse, la longueur et la position du mouvement linéaire alternatif de la glissière peuvent être réglées en fonction des besoins de traitement.

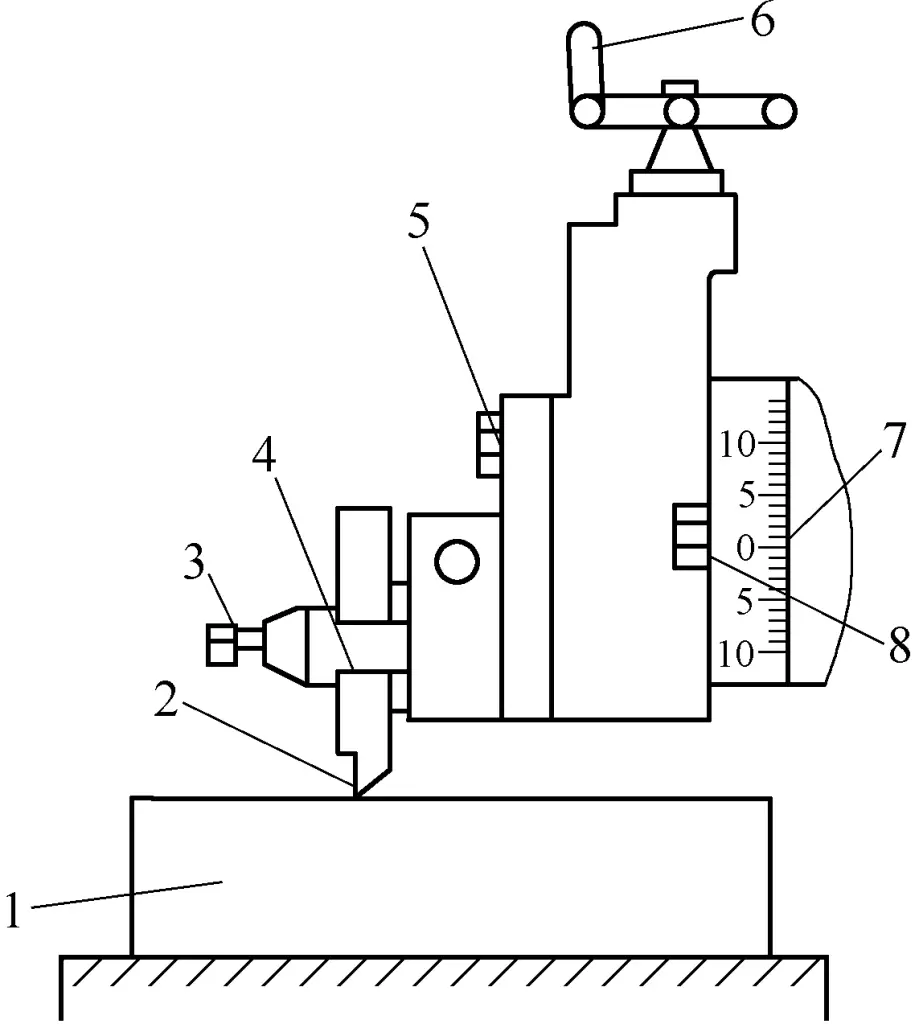

(3) Porte-outils

Le porte-outil est utilisé pour serrer l'outil de rabotage ; sa structure est illustrée à la figure 2. En tournant la poignée 5 du porte-outil, la plaque coulissante 4 déplace l'outil de rabotage de haut en bas le long du rail de guidage sur le disque gradué 7, afin d'ajuster la quantité de coupe arrière ou d'effectuer un mouvement d'avance lors de l'usinage d'une surface verticale.

1 Pince à couteaux

Plaque à 2 lames de levage

Poteau à 3 outils

4-Slide

5 poignées

Anneau à 6 échelles

Cadran à 7 échelles

Arbre à 8 broches

Desserrer l'écrou du cadran 7, tourner le cadran à un certain angle, ce qui peut faire avancer le porte-outil en diagonale pour traiter une surface inclinée. Le porte-outil 3 est monté sur la glissière 4. La plaque de lame de levage 2 peut être soulevée autour de l'arbre à broches sur le montant de l'outil, de sorte que la lame de rabot quitte la surface déjà usinée de la pièce pendant la course de retour, réduisant ainsi le frottement entre l'outil et la pièce.

(4) Établi

L'établi est utilisé pour installer les pièces, qui peuvent être ajustées de haut en bas le long du faisceau, ou déplacées horizontalement le long du guide du faisceau, ou encore effectuer un mouvement d'alimentation intermittent.

2. Le système de transmission de la raboteuse Bullhead

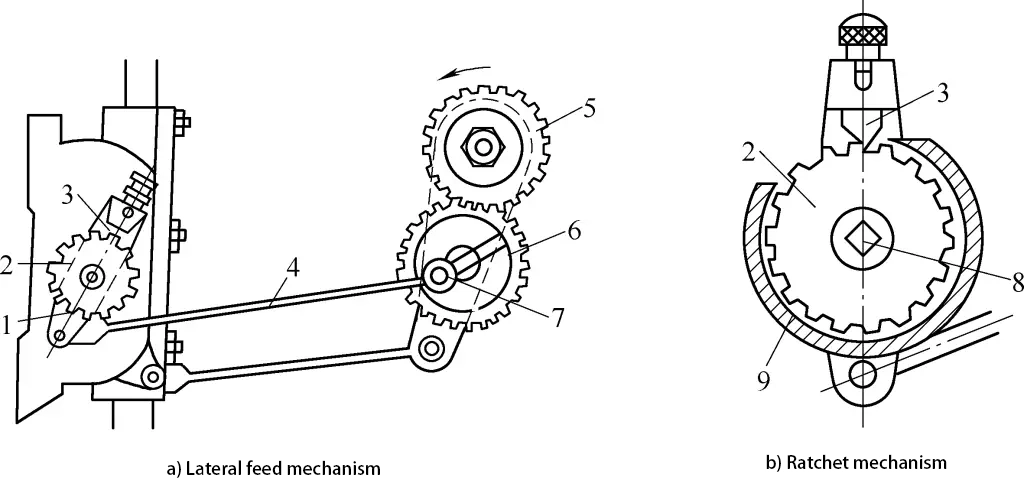

Le système de transmission de la raboteuse à tête plate de type B6065 comprend principalement un mécanisme à tige pivotante et un mécanisme à cliquet.

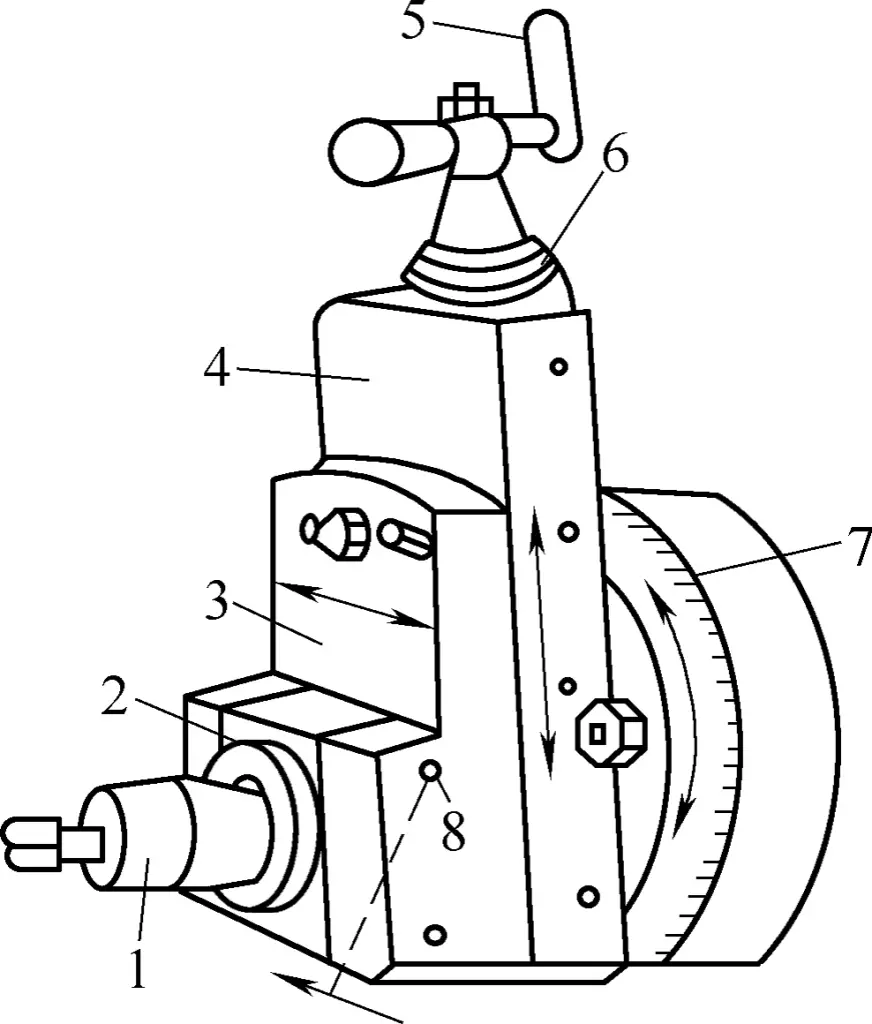

(1) Mécanisme de la tige pivotante

Sa fonction est de convertir le mouvement de rotation transmis par le moteur en un mouvement linéaire alternatif du bloc coulissant, avec la structure illustrée à la figure 3. L'extrémité supérieure de la tige pivotante 7 est reliée à l'écrou 2 à l'intérieur du bloc coulissant, et l'extrémité inférieure est reliée au support 5. Le curseur excentrique 6 de l'engrenage de la tige pivotante 3 est relié à la fente de guidage de la tige pivotante 7.

1 vis

2-Écrou

3. Engrenage de la tige d'oscillation

4-Petits engins

5-Bracket

Coulisseau à 6 excentriques

Tige 7-Swing

Lorsque l'engrenage de la tige pivotante 3 est tourné par le petit engrenage 4, le curseur excentrique se déplace de haut en bas dans la fente de guidage de la tige pivotante 7, entraînant ainsi la tige pivotante 7 à osciller de gauche à droite autour du centre du support 5, de sorte que le bloc coulissant effectue un mouvement linéaire de va-et-vient. Lors d'une rotation de l'engrenage de la tige pivotante, le bloc coulissant entraîne la lame de rabot dans un mouvement de va-et-vient.

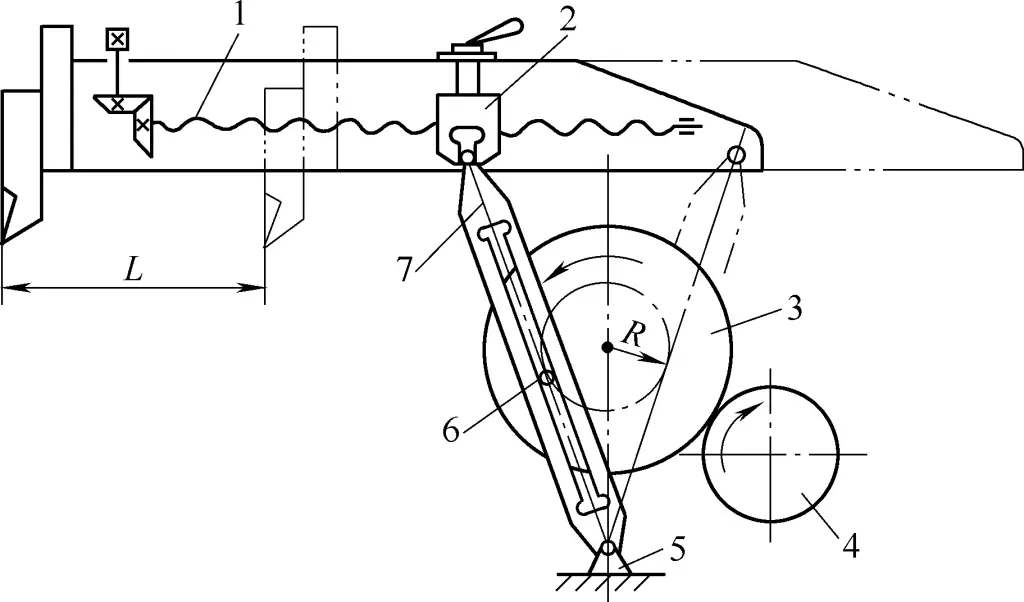

(2) Mécanisme à cliquet

Sa fonction est de faire en sorte que l'établi effectue une avance latérale intermittente au moment où le bloc coulissant termine sa course de retour et où la lame de rabot coupe à nouveau la pièce, avec le mécanisme d'avance latérale illustré à la figure 4a, et le mécanisme à cliquet illustré à la figure 4b.

1-Support pour le cliquet

2-cliquet

3 griffes

4-Tige de connexion

5, 6 vitesses

7-Goupille excentrique

Vis 8-Transversale

9-Couvercle à cliquet

L'engrenage 5 et l'engrenage oscillant sont intégrés. Lorsque l'engrenage pivotant tourne dans le sens inverse des aiguilles d'une montre, l'engrenage 5 entraîne la rotation de l'engrenage 6, ce qui permet à la bielle 4 d'entraîner le pivotement de la griffe 3 dans le sens inverse des aiguilles d'une montre. Lorsque la griffe 3 pivote dans le sens inverse des aiguilles d'une montre, sa surface verticale déplace plusieurs dents du cliquet 2, ce qui fait tourner la vis 8 d'un angle correspondant, réalisant ainsi l'avance transversale de la table de travail.

Cependant, lorsque le cliquet pivote dans le sens des aiguilles d'une montre, l'arrière de la griffe étant une surface inclinée, elle ne peut que glisser sur le dessus des dents du cliquet sans déplacer le cliquet, de sorte que la table de travail reste immobile. C'est ainsi que l'on obtient l'avance transversale intermittente de la table de travail.

3. Réglage de la mise en forme

(1) Réglage de la longueur de la course, de la position de départ et de la vitesse du chariot

Pendant le rabotage, la longueur de la course du chariot doit généralement être supérieure de 30 à 40 mm à la longueur de la pièce à raboter. La méthode de réglage de la longueur de la course du coulisseau consiste à modifier la distance excentrique du bloc excentrique sur l'engrenage de pivotement. Plus la distance excentrique est grande, plus l'angle de pivotement de la tige de pivotement est important, et plus la longueur de la course du chariot est grande ; inversement, elle est plus courte.

Desserrez la poignée de verrouillage à l'intérieur de la glissière, tournez la vis pour modifier le point de départ de la course de la glissière, et déplacez la glissière jusqu'à la position requise. Le réglage de la vitesse du coulisseau doit être effectué après l'arrêt de la machine, sous peine d'endommager les engrenages. La vitesse de la toupie peut être modifiée en changeant la position des engrenages à vitesse variable par l'intermédiaire du mécanisme de transmission 6 (figure 1).

(2) Réglage de la taille et de la direction de l'avance transversale de la table de travail

Le mouvement d'avance de la table de travail doit répondre aux exigences d'un mouvement intermittent et être coordonné avec la course de travail du chariot, c'est-à-dire qu'à la fin de la course de retour de la raboteuse, la table de travail se déplace transversalement avec la pièce à usiner d'une quantité d'avance. Le mouvement d'avance de la toupie est réalisé par le mécanisme à cliquet.

Comme le montre la figure 4, le cadre de la griffe 1 est fixé librement sur l'arbre de la vis de la traverse, et le cliquet est relié à l'arbre de la vis par une clavette. La taille de l'avance transversale de la table de travail peut être ajustée en modifiant la position du couvercle du cliquet, ce qui modifie le nombre effectif de dents que la griffe déplace sur le cliquet à chaque fois. Lorsque la griffe se déplace sur un plus grand nombre de dents du cliquet, l'avance est importante ; dans le cas contraire, elle est faible.

En outre, elle peut également être réglée en modifiant la distance excentrique de l'axe excentrique 7. Une distance excentrique plus petite signifie un angle de pivotement plus faible du cadre de la griffe, moins de dents à cliquet déplacées par la griffe et une quantité d'alimentation plus faible ; inversement, la quantité d'alimentation est plus importante. Si la griffe est soulevée et tournée de 180°, la table de travail peut avancer dans la direction opposée. Lorsque la griffe est soulevée et tournée de 90°, le cliquet est désengagé de la griffe, ce qui permet une alimentation manuelle à ce moment-là.

II. Outil de rabotage

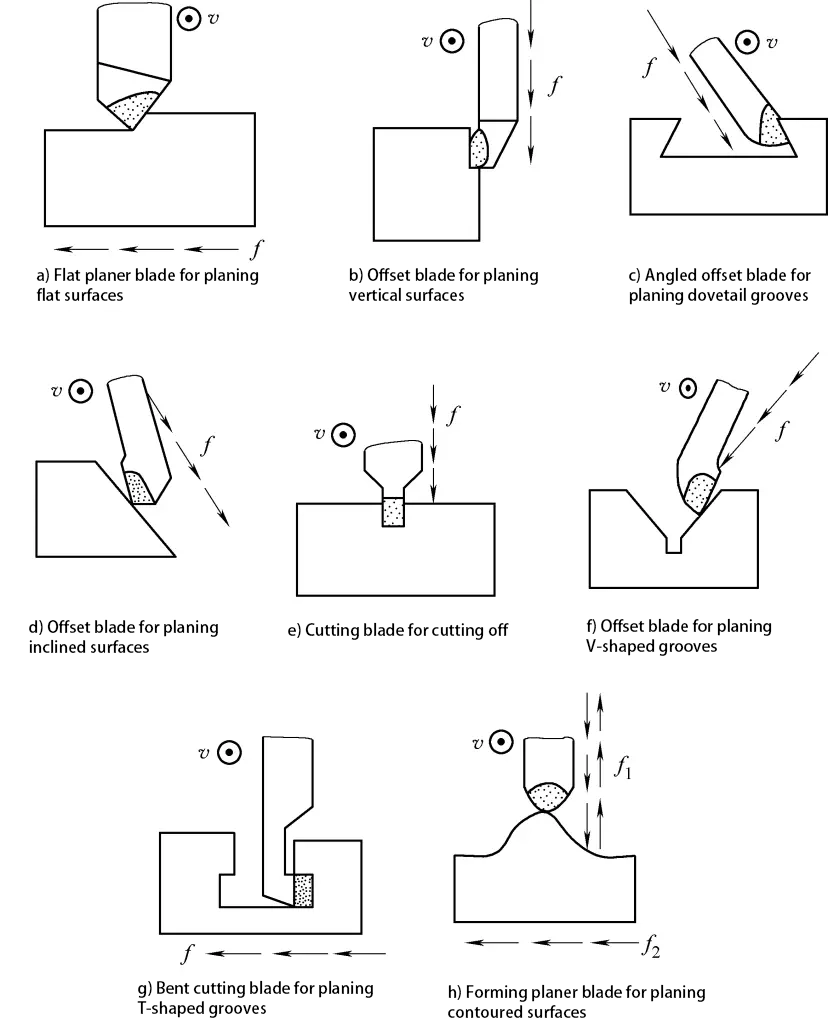

1. Types et applications des outils de rabotage

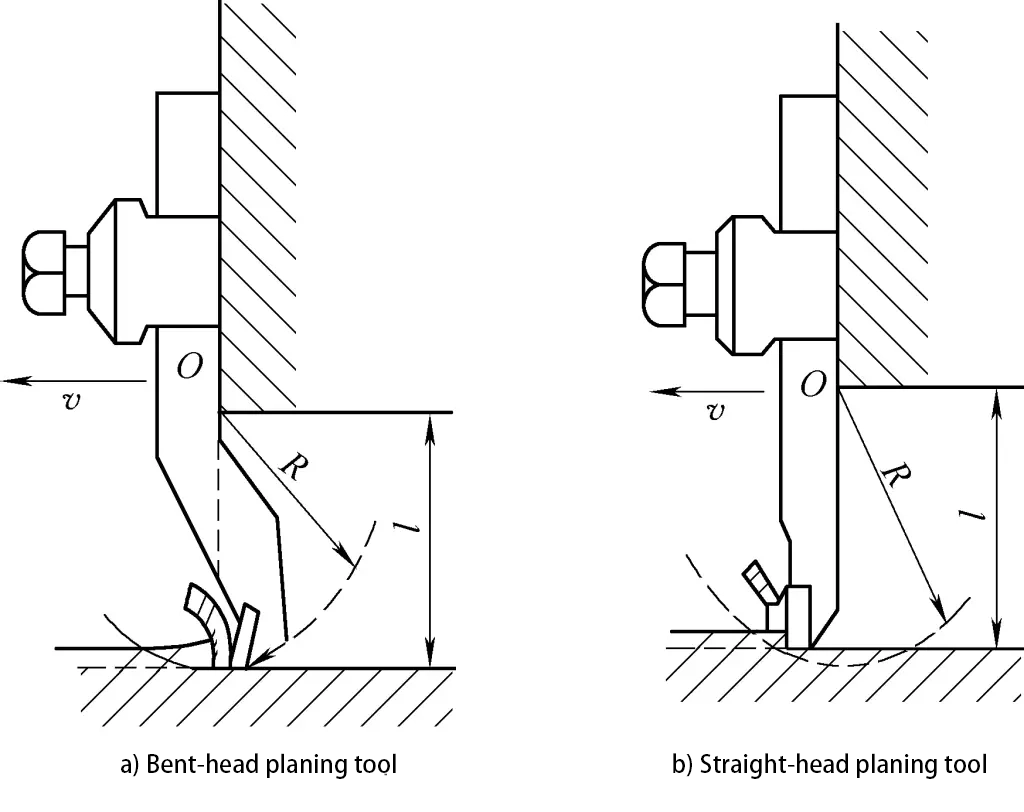

La forme géométrique de l'outil de rabotage est similaire à celle d'un outil de tour, mais la section transversale de la tige de l'outil est 1,25~1,5 fois supérieure à celle d'un outil de tour afin de résister à des forces d'impact plus importantes. L'angle avant de l'outil de rabotage est légèrement plus petit que celui d'un outil de tour, et un angle de coupe négatif plus important est utilisé pour augmenter la résistance de la tête de l'outil. Une caractéristique notable de l'outil de rabotage est que la tête de l'outil est souvent pliée.

La figure 5 montre une comparaison entre un outil de rabotage à tête courbée et un outil de rabotage à tête droite. L'objectif d'une tête courbée est de permettre à la tête de l'outil de rebondir et de remonter autour du point O lorsque l'outil rencontre un point dur sur la surface de la pièce, ce qui permet au tranchant de quitter la surface de la pièce et d'éviter de mordre dans la surface déjà usinée ou d'endommager le tranchant. C'est pourquoi les rabots à tête courbée sont plus largement utilisés que les rabots à tête droite.

La forme et le type des outils de rabotage varient en fonction de la forme de la surface à usiner. Les outils de rabotage plats sont utilisés pour l'usinage des surfaces horizontales ; les outils latéraux pour les surfaces verticales, les surfaces en gradins et les surfaces inclinées ; les outils latéraux pour les angles et les rainures en queue d'aronde ; les outils de coupe pour la coupe ou le rainurage ; les outils pour les trous intérieurs pour l'usinage des surfaces intérieures (telles que les rainures de clavette) ; les outils de coupe courbés pour l'usinage des rainures en T et des rainures latérales ; les outils de formage pour l'usinage des surfaces formées.

2. Installation des outils de rabotage

Comme le montre la figure 6, lors de l'installation de l'outil de rabotage, alignez la table tournante sur la ligne zéro afin de contrôler avec précision la quantité de coupe arrière. La tête de l'outil ne doit pas dépasser trop longtemps pour éviter les vibrations et les cassures. La longueur en saillie d'un outil de rabotage à tête droite est généralement de 1,5~2 fois l'épaisseur de la tige de l'outil, et la longueur en saillie d'un outil de rabotage à tête courbée peut être légèrement plus longue, tant que la partie courbée ne touche pas le porte-outil.

1-Pièce de travail

2-La tête de l'outil doit dépasser légèrement

3-Vis de serrage de l'outil

Pince à 4 outils

5-Vis du porte-outil

6-Poignée d'alimentation du poste de travail

7-Aligner le plateau tournant sur la ligne zéro

8-Vis de la table tournante

Lors de l'installation ou du retrait de l'outil, la pointe de l'outil doit être maintenue à distance de la surface de la pièce afin d'éviter d'endommager l'outil ou de rayer la surface de la pièce. Une main doit tenir la lame du rabot tandis que l'autre main utilise une clé, en appliquant une force de haut en bas, sinon il est facile de soulever la plaque de levage de la lame et de se blesser ou de se pincer les doigts.

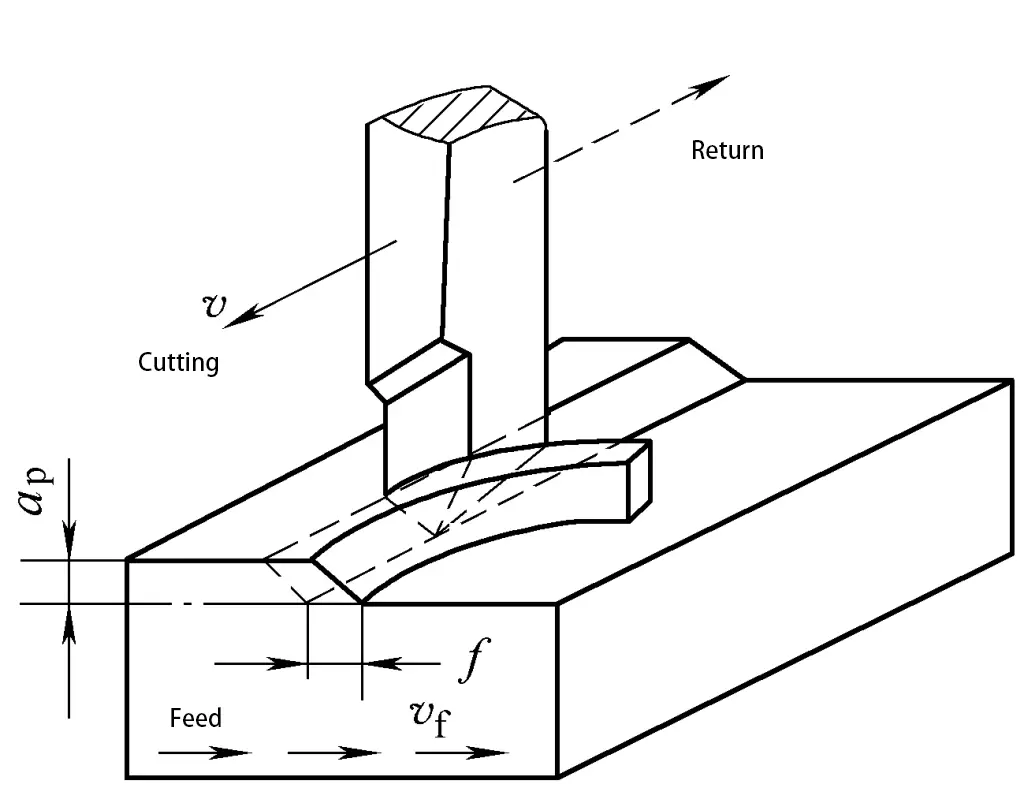

III. Technologie du processus de rabotage

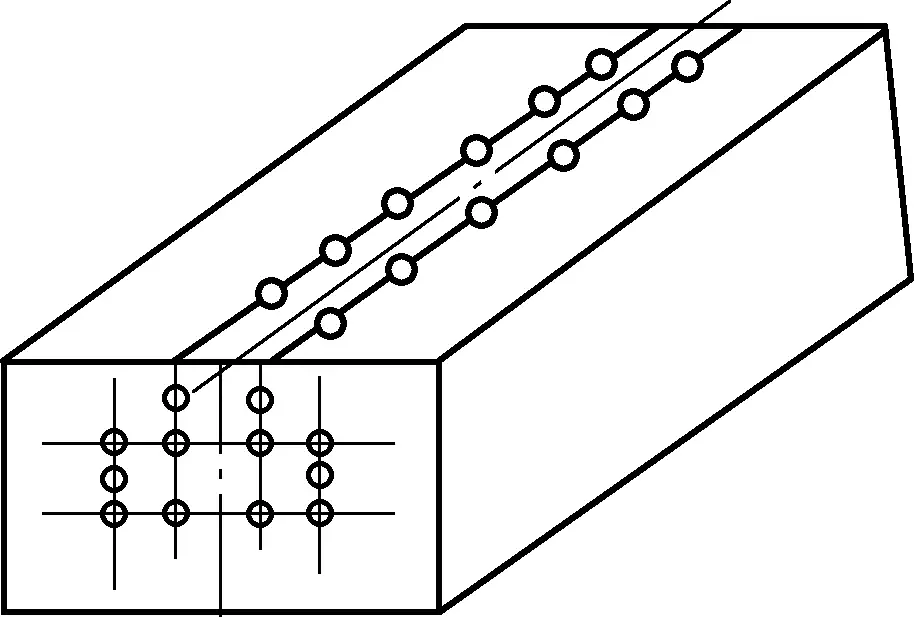

Lors de l'usinage sur une toupie, le mouvement linéaire longitudinal alternatif de la lame de rabot est le mouvement principal, et la pièce se déplace latéralement par intermittence avec la table de travail, comme le montre la figure 7.

1. Caractéristiques du rabotage

(1) Productivité généralement plus faible

Le rabotage est un processus de coupe discontinu, avec des changements soudains de la force de coupe lorsque l'outil entre et sort, ce qui provoque des impacts et des vibrations, limitant l'augmentation de la vitesse de rabotage.

En outre, la longueur de coupe réelle d'une lame de rabot à un seul tranchant est limitée, et l'usinage d'une surface nécessite souvent plusieurs coups, aucun travail n'étant effectué pendant la course de retour de la lame de rabot. Pour ces raisons, la productivité du rabotage est généralement inférieure à celle du fraisage, mais pour l'usinage de surfaces étroites et longues (telles que les surfaces de guidage) et l'usinage multi-outils et multi-pièces sur les raboteuses à portique, sa productivité peut être supérieure à celle du fraisage.

(2) Bonne polyvalence et adaptabilité du rabotage

La structure de la raboteuse est plus simple que celle des tours et des fraiseuses, ce qui facilite le réglage et l'utilisation ; la forme de la lame de la raboteuse est simple, semblable à celle d'un outil de tour, et la fabrication, l'affûtage et l'installation sont tous plus pratiques ; en général, aucun outil de rabotage n'est nécessaire. fluide de coupe est nécessaire pendant le rabotage.

2. Champ d'application du rabotage

Le degré de tolérance dimensionnelle du rabotage est généralement IT9~IT8, et les rugosité de la surface La valeur Ra est de 6,3~1,6μm. Lorsqu'on utilise une lame large pour le rabotage fin, la valeur Ra peut atteindre 1,6μm. En outre, le rabotage peut également assurer une certaine précision de position, comme le parallélisme et la perpendicularité entre les faces.

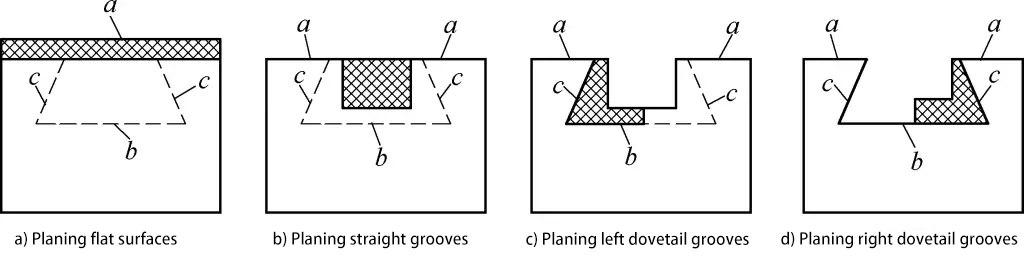

Le rabotage est largement utilisé dans la production de pièces uniques et de petits lots, ainsi que dans les travaux de réparation. Le rabotage est principalement utilisé pour l'usinage de différents plans (surfaces horizontales, verticales et inclinées), de différentes rainures (rainures droites, rainures en T, rainures en queue d'aronde, etc.) et de surfaces de formage, comme le montre la figure 8.

3. Opérations de base du rabotage

(1) Installation de la pièce

La méthode d'installation de la pièce sur la raboteuse dépend de la forme et de la taille de la pièce. Les méthodes les plus courantes sont l'installation dans un étau, l'installation sur une table de travail et l'installation d'un dispositif spécial, comme pour le fraisage.

(2) Rabotage des surfaces horizontales

- Installer correctement l'outil et la pièce à usiner.

- Réglez la hauteur de la table de travail de manière à ce que la pointe de l'outil touche légèrement la surface de la pièce.

- Régler la longueur de la course et la position de départ du chariot.

- En fonction du matériau, de la forme, de la taille et d'autres exigences de la pièce, les paramètres de coupe sont raisonnablement sélectionnés.

- Coupe d'essai, d'abord manuellement. Après une avance de 1~1,5 mm, arrêtez la machine, mesurez les dimensions, ajustez la quantité de coupe arrière en fonction des résultats, puis avancez automatiquement pour continuer le rabotage. Lorsque la valeur Ra de la rugosité de surface de la pièce doit être inférieure à 6,3μm, le rabotage grossier doit être effectué en premier, suivi du rabotage fin. Pendant le rabotage fin, la quantité de contre-coupe et la vitesse d'avance doivent être plus faibles, et la valeur Ra de la pièce doit être inférieure à 6,3μm. vitesse de coupe doit être plus élevé. En outre, pendant la course de retour de la lame de rabot, soulevez manuellement la plaque de levage de la lame sur le porte-outil afin d'éloigner l'outil de la surface usinée et de garantir la qualité de la surface de la pièce.

- Inspection. Une fois le rabotage de la pièce terminé, la machine est arrêtée pour inspection et la pièce peut être retirée après vérification des dimensions et de la précision de l'usinage.

(3) Rabotage de surfaces verticales et inclinées

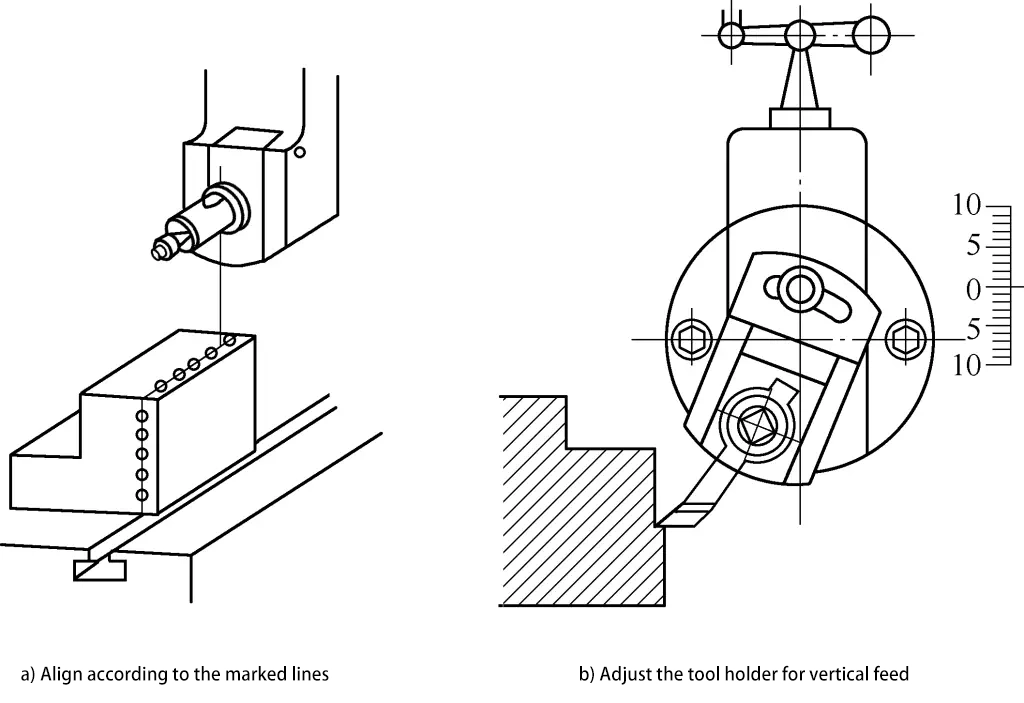

1) La méthode de rabotage des surfaces verticales est illustrée à la figure 9. Dans ce cas, un outil décalé est utilisé et la longueur en saillie de l'outil est supérieure à la hauteur de toute la surface à raboter. Le plateau tournant du porte-outil doit être aligné sur la ligne zéro pour déplacer la lame de rabot verticalement.

Le porte-outil doit être dévié de 10° à 15° pour soulever la lame du rabot de la surface de la pièce pendant la course de retour, ce qui réduit l'usure de l'outil et évite les rayures sur la surface déjà usinée. La méthode d'usinage des surfaces verticales et inclinées n'est généralement utilisée que lorsqu'il n'est pas possible ou pas pratique de raboter des surfaces horizontales.

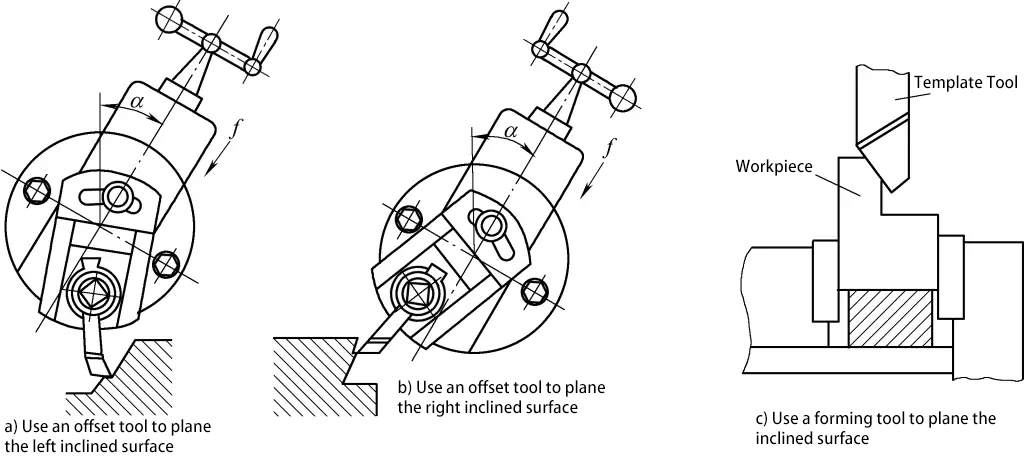

2) Le rabotage d'une surface inclinée est fondamentalement le même que le rabotage d'une surface verticale, sauf que la tourelle du porte-outil doit être tournée à un certain angle en fonction de la surface inclinée requise par la pièce, de sorte que la lame du rabot se déplace dans la direction de la surface inclinée. Comme le montre la figure 10, le rabotage d'une surface inclinée utilise une lame décalée ou un modèle de lame de rabot, en faisant tourner la poignée du porte-outil pour l'alimentation, qui peut raboter la surface inclinée gauche ou droite.

(4) Rainures de rabotage

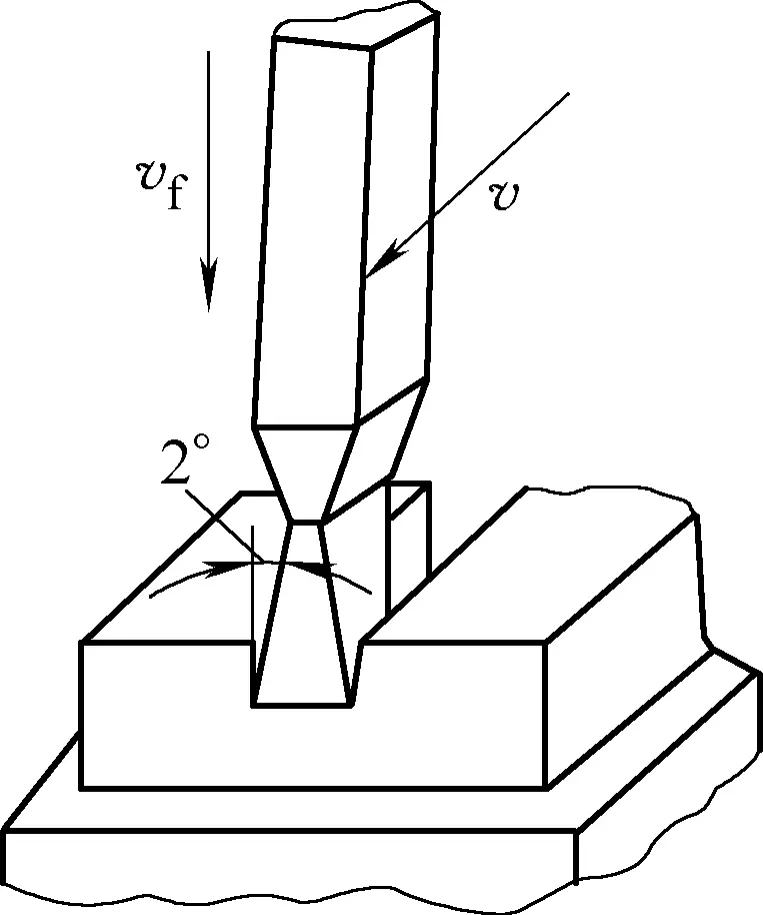

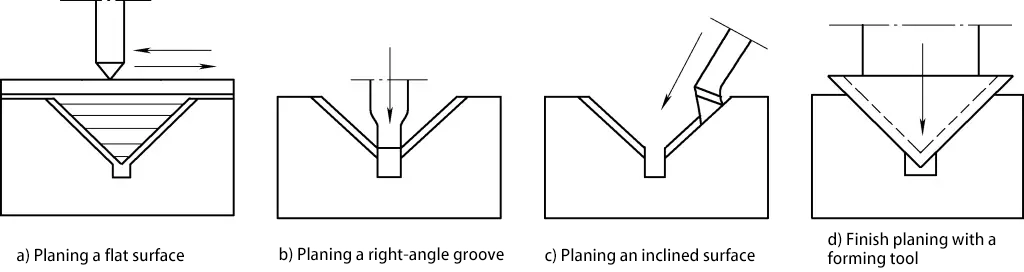

1) Le rabotage de rainures droites s'effectue avec un outil de coupe par avance verticale, comme le montre la figure 11.

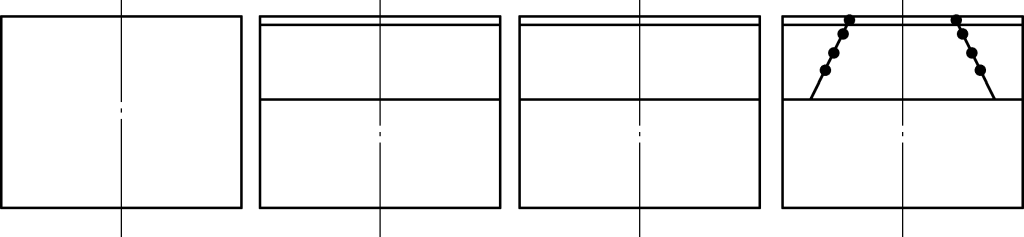

2) La méthode de rabotage des rainures en V est illustrée à la figure 12. Tout d'abord, raboter grossièrement la forme générale de la rainure en V à l'aide de la méthode de rabotage d'une surface plane, comme le montre la figure 12a ; ensuite, utiliser un outil de coupe pour raboter la rainure à angle droit au fond de la rainure en V, comme le montre la figure 12b ; raboter ensuite les deux surfaces inclinées de la rainure en V en utilisant la méthode de rabotage d'une surface inclinée à l'aide d'une lame décalée, comme illustré à la figure 12c ; enfin, utiliser une lame de rabot de formage pour raboter finement avec la précision dimensionnelle et la rugosité de surface requises par le dessin, comme illustré à la figure 12d.

3) Lors du rabotage de rainures en forme de T, les lignes d'usinage doivent d'abord être tracées sur la face frontale et la surface supérieure de la pièce, comme le montre la figure 13.

4) Le rabotage des rainures en queue d'aronde est similaire au rabotage des rainures en forme de T, les lignes d'usinage étant d'abord tracées sur la face frontale et la surface supérieure de la pièce, comme le montre la figure 14. Cependant, pour raboter les surfaces latérales, il faut utiliser une lame à angle décalé, comme le montre la figure 10, et la tourelle du porte-outil doit être tournée à un certain angle. Les étapes du rabotage des rainures en queue d'aronde sont illustrées à la figure 15.

5) Rabotage des surfaces formées. Lors du rabotage de surfaces formées sur une raboteuse, il est courant de commencer par tracer des lignes sur le côté de la pièce, puis de déplacer la lame de la raboteuse pour une avance verticale et de déplacer la table de travail pour une avance horizontale en fonction des lignes, ce qui permet d'usiner la surface formée, comme le montre la figure 8h. Les lames de rabot formées peuvent également être utilisées pour l'usinage, en faisant en sorte que le bord de la lame de rabot s'adapte à la surface de la pièce à usiner, ce qui permet de former la surface en une seule fois.