Les matériaux, l'énergie et l'information sont considérés comme les trois piliers de l'industrie moderne, et le développement de l'énergie et de l'information dépend, dans une certaine mesure, des progrès des matériaux. Selon les statistiques, une voiture est composée d'environ 30 000 pièces, et ces pièces sont fabriquées à partir de plus de 4 000 matériaux différents.

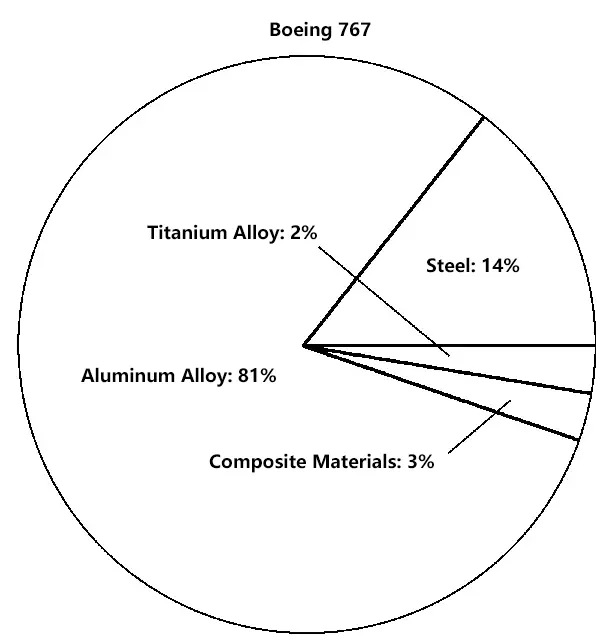

De la conception, de la sélection des matériaux et de la fabrication d'une voiture à son utilisation, sa maintenance et son entretien, les matériaux interviennent à tous les niveaux. Si l'on prend l'exemple des matériaux utilisés dans les voitures modernes, en termes de poids, l'acier représente 55% à 60% du poids de la voiture, la fonte 5% à 12%, les métaux non ferreux 6% à 10%, les plastiques 8% à 12%, le caoutchouc 4%, le verre 3% et d'autres matériaux (peinture, divers liquides, etc.) 6% à 12%. La figure 1 montre la proportion des différents matériaux utilisés dans l'avion Boeing 767.

Les matériaux d'ingénierie constituent la base matérielle de la construction des machines. Les performances des machines dépendent des matériaux utilisés. Il existe des milliers de matériaux utilisés dans la fabrication des machines et il n'est pas facile de faire le bon choix parmi tant de matériaux.

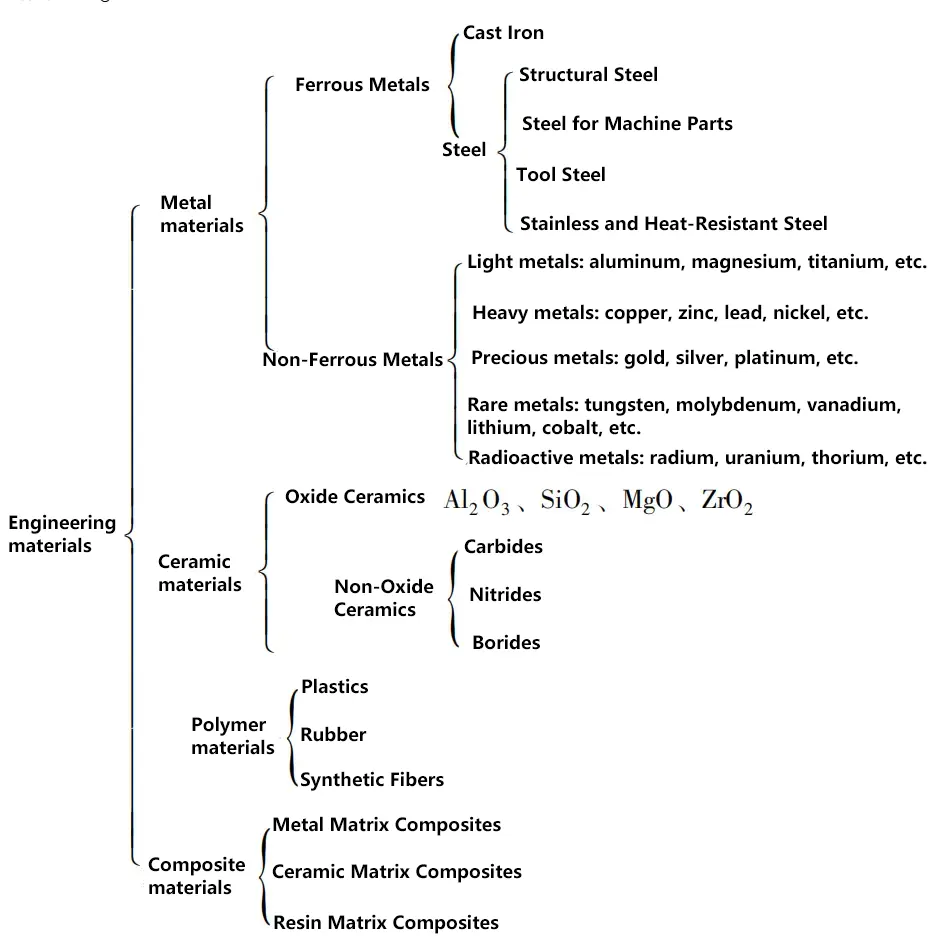

Les matériaux d'ingénierie sont divers et largement utilisés. En ingénierie, les matériaux sont généralement classés selon la méthode de classification chimique, qui peut être divisée en matériaux métalliques, matériaux inorganiques non métalliques (céramiques), matériaux polymères organiques et matériaux composites, comme le montre la figure 2.

I. Matériaux métalliques

Les matériaux métalliques sont un terme général désignant les métaux et leurs alliages, y compris les métaux ferreux et non ferreux, qui représentent 80% de l'utilisation totale. Les caractéristiques des métaux sont déterminées par la nature des liaisons métalliques.

Les matériaux métalliques présentent de bonnes propriétés mécaniques (résistance élevée, rigidité, plasticité, ténacité) et certaines propriétés physiques et chimiques (bonne conductivité électrique et thermique, etc.) ainsi qu'une bonne usinabilité. Ils sont peu ou moyennement coûteux, largement utilisés comme matériaux structurels, et certains sont utilisés comme matériaux fonctionnels, mais les ressources sont limitées. Les matériaux métalliques ne peuvent pas fonctionner à des températures extrêmement élevées et dans des milieux spéciaux.

En fonction de leurs éléments constitutifs, les matériaux métalliques peuvent être divisés en métaux ferreux et métaux non ferreux. Les métaux ferreux comprennent le fer et les alliages à base de fer, tels que le fer pur, l'acier au carbone, l'acier allié, la fonte et les ferroalliages, collectivement appelés matériaux en acier. Les métaux non ferreux comprennent les métaux autres que le fer et leurs alliages, dont les plus courants sont l'or, l'argent, l'aluminium et ses alliages, le cuivre et ses alliages, le titane et ses alliages, etc.

En fonction de leurs principales propriétés et utilisations, les matériaux métalliques peuvent être divisés en matériaux structurels métalliques et en matériaux fonctionnels métalliques. En fonction de la technologie de traitement, les matériaux métalliques peuvent être divisés en matériaux métalliques coulés, matériaux métalliques déformés et matériaux issus de la métallurgie des poudres. En fonction de leur densité, les matériaux métalliques sont divisés en métaux légers (densité 4,5g/cm³).

1. Matériaux en acier

Les matériaux en acier peuvent être divisés en fer industriel pur, en acier et en fonte. Le fer industriel pur est un alliage fer-carbone dont la teneur en carbone ne dépasse pas 0,02%. Bien que le fer industriel pur ait une bonne plasticité, sa résistance est faible et il est rarement utilisé comme matériau de structure et d'apparence.

L'acier est un alliage fer-carbone dont la teneur en carbone est comprise entre 0,021 et 2,111 TTP3, et qui contient également de petites quantités d'éléments impurs tels que le phosphore et le soufre. Il existe de nombreux types d'acier, qui peuvent être divisés en acier au carbone et en acier allié en fonction de leur composition chimique, et qui sont largement utilisés dans divers domaines. La fonte est un alliage fer-carbone dont la teneur en carbone est comprise entre 2,11% et 4,0%.

La fonte est un matériau d'ingénierie important, utilisé depuis longtemps. Elle a un point de fusion bas, de bonnes performances de coulée, une bonne usinabilité, une bonne résistance à l'usure et un bon amortissement des vibrations, un processus de production simple et un faible coût. Elle peut être utilisée pour fabriquer diverses pièces de structures et de formes complexes. Les matériaux courants de la fonte comprennent la fonte grise, la fonte malléable et la fonte ductile.

L'acier au carbone peut être divisé en acier ordinaire, acier de haute qualité et acier de haute qualité selon la qualité ; selon l'utilisation, il peut être divisé en acier de construction, acier à outils et acier à performances spéciales ; selon la teneur en carbone, il peut être divisé en acier à faible teneur en carbone (teneur en carbone inférieure à 0,25%), acier à teneur moyenne en carbone (teneur en carbone de 0,25% à 0,6%) et acier à haute teneur en carbone (teneur en carbone supérieure à 0,6%).

L'acier à faible teneur en carbone présente une faible résistance, une plasticité élevée, une grande ténacité et une bonne aptitude au travail et au soudage ; il convient à la fabrication de pièces et de composants de forme complexe nécessitant un soudage ; l'acier à teneur moyenne en carbone présente une certaine résistance, une plasticité et une ténacité modérée, avec de bonnes propriétés mécaniques globales après traitement thermique ; il est principalement utilisé pour la fabrication de pièces mécaniques nécessitant résistance et ténacité, telles que les engrenages et les roulements ; l'acier à haute teneur en carbone présente une résistance et une dureté élevées, une bonne résistance à l'usure, une faible plasticité et une grande ténacité ; il est principalement utilisé pour la fabrication d'outils, d'outils de coupe, de ressorts et de pièces résistantes à l'usure.

L'acier allié est un acier basé sur l'acier au carbone auquel ont été ajoutés un ou plusieurs éléments d'alliage. Il possède des propriétés mécaniques globales plus élevées et certaines propriétés physiques et chimiques spéciales. Les éléments d'alliage peuvent améliorer les performances et l'aptitude à la transformation de l'acier. Les éléments couramment utilisés sont le silicium, le manganèse, le chrome, le nickel, l'aluminium, le tungstène, le titane, le bore, etc. Par exemple, le chrome peut augmenter la résistance à l'usure, la dureté et la résistance à haute température de l'acier.

L'acier allié peut être divisé en acier faiblement allié (teneur totale inférieure à 5%), en acier moyennement allié (teneur totale de 5% à 10%) et en acier fortement allié (teneur totale supérieure à 10%) selon la teneur totale en éléments d'alliage ; selon les types d'éléments d'alliage, il peut être divisé en acier au chrome, acier au nickel, acier au manganèse, acier au silicium, acier au chrome-nickel, acier au manganèse-silicium, etc.selon l'utilisation, il peut être divisé en acier de construction allié, en acier à outils allié et en acier allié spécial (tel que l'acier inoxydable, l'acier résistant à la chaleur, l'acier résistant à l'usure, etc.)

2. Matériaux métalliques non ferreux

(1) L'aluminium et les alliages d'aluminium sont les métaux non ferreux les plus répandus dans l'industrie et sont des matériaux modernes couramment utilisés qui présentent les caractéristiques suivantes.

- L'aluminium pur a une faible densité, environ 2,7 g/cm³, soit environ 1/3 du cuivre, et appartient aux métaux légers.

- Le point de fusion est de 660°C.

- L'aluminium possède une excellente conductivité électrique et thermique, la deuxième après le cuivre, avec une conductivité électrique d'environ 64% du cuivre.

- L'aluminium a une grande plasticité et peut subir diverses transformations plastiques.

- L'aluminium pur est blanc argenté et présente une bonne résistance à l'oxydation dans l'atmosphère, mais les ions chlorure et les ions alcalins peuvent détruire le film d'oxyde de l'aluminium, ce qui le rend peu résistant à la corrosion par les acides, les alcalins et les sels.

L'alliage d'aluminium est un alliage composé d'aluminium comme base et d'autres éléments d'alliage (cuivre, silicium, magnésium, zinc, manganèse, nickel, etc.). L'alliage d'aluminium est léger, solide, avec une valeur de résistance spécifique proche ou supérieure à celle de l'acier, possède une excellente conductivité électrique, une excellente conductivité thermique et une excellente résistance à la corrosion, est facile à traiter, résiste aux chocs et peut être anodisé en différentes couleurs.

Les alliages d'aluminium sont généralement divisés en alliages d'aluminium corroyés et alliages d'aluminium coulés. Les alliages d'aluminium corroyés, également connus sous le nom d'alliages d'aluminium traités sous pression, ont une bonne plasticité et peuvent être transformés en produits tels que des plaques, des tiges, des tubes et des profilés par laminage, extrusion, étirage, forgeage et autres méthodes de traitement à froid et à chaud. Ce sont d'excellents matériaux légers. Ils sont également divisés en alliages d'aluminium antirouille, alliages d'aluminium dur et alliages d'aluminium super-dur.

Les alliages d'aluminium coulés ont de bonnes performances de coulée et certaines propriétés mécaniques, mais une faible plasticité et ne peuvent pas subir de transformation plastique. Ils sont principalement produits à l'aide de méthodes de moulage en sable, de moulage en métal et de moulage à la cire perdue pour produire des pièces moulées de formes complexes, légères et répondant à certaines exigences en matière de résistance à la corrosion et à la chaleur. Les alliages d'aluminium-silicium, d'aluminium-cuivre, d'aluminium-magnésium et d'aluminium-zinc sont subdivisés en fonction des principaux éléments d'alliage.

Les produits courants en alliage d'aluminium comprennent les profilés en alliage d'aluminium, les panneaux décoratifs en alliage d'aluminium, les feuilles d'aluminium, les films composites aluminium-plastique et les films aluminisés sous vide.

(2) Le cuivre et les alliages de cuivre sont les premiers métaux non ferreux utilisés dans l'histoire. Le cuivre rouge, le laiton, le bronze, le cuivre blanc, etc. sont couramment utilisés dans l'industrie et présentent les caractéristiques suivantes.

- Le cuivre pur a une couleur rose, et après oxydation de la surface, il apparaît pourpre, c'est pourquoi il est également appelé cuivre rouge.

- Le point de fusion du cuivre pur est de 1083℃, et sa densité est de 8,96g/cm³.

- Le cuivre pur est doux, a une excellente ductilité, une bonne aptitude au travail et à la soudure, et peut être facilement formé par traitement à froid et à chaud. Il peut être laminé en feuilles de cuivre extrêmement fines et étiré en fils de cuivre extrêmement fins.

- Le cuivre pur possède une excellente conductivité électrique et thermique, qui n'est surpassée que par l'argent.

- Le cuivre pur possède de fortes propriétés antimagnétiques et est couramment utilisé comme conducteur électrique et dans divers dispositifs antimagnétiques.

Les alliages de cuivre sont des alliages composés de cuivre comme matériau de base et d'une certaine quantité d'autres éléments d'alliage (zinc, étain, aluminium, silicium, nickel, etc.). Ils sont classés par composition chimique en laiton, bronze et cuivre blanc, et par méthode de transformation en alliages de cuivre corroyés et alliages de cuivre coulés.

Le laiton (alliage Cu-Zn) est un alliage de cuivre dont le zinc est le principal élément d'alliage. Le laiton a une belle apparence avec une noble couleur dorée, une forte conductivité électrique et thermique, une bonne résistance à la corrosion, des propriétés mécaniques et une bonne maniabilité. Il est facile à couper, à polir et à souder, et peut être transformé en feuilles, bandes, tubes, tiges et profilés. Il est utilisé comme composants conducteurs thermiques et électriques, comme pièces structurelles résistantes à la corrosion, comme composants élastiques, comme composants à froid, comme pièces de rechange, comme pièces de rechange, comme pièces de rechange et comme pièces de rechange. pièces d'emboutissageles pièces d'emboutissage, la quincaillerie quotidienne et les matériaux décoratifs.

Le bronze est un terme général désignant les autres alliages à base de cuivre, à l'exception du laiton et du cuivre blanc. Les éléments d'alliage courants sont l'étain, l'aluminium, le silicium, le manganèse, le chrome, etc. Le bronze est divisé en bronze ordinaire et en bronze spécial.

Le bronze ordinaire utilise l'étain comme principal élément d'alliage, avec une teneur en étain de 5% à 20%, également connu sous le nom de bronze à l'étain (alliage Cu-Sn). Il a une couleur bleu-gris et une forte résistance à la corrosion. Il se divise en deux catégories : le bronze d'étain corroyé et le bronze d'étain coulé.

Le bronze d'étain corroyé a une teneur en étain inférieure à 6% à 7%, de bonnes propriétés mécaniques et une bonne aptitude au façonnage, une bonne résistance à l'usure, et peut être transformé en feuilles, bandes, tubes et barres de différentes spécifications.

Le bronze d'étain coulé a une teneur en étain de 10% à 14%, est relativement dur, a une bonne coulabilité et peut être utilisé pour produire des pièces moulées aux formes complexes et aux contours clairs. Les bronzes spéciaux font généralement référence aux bronzes qui ne contiennent pas d'étain, tels que le bronze d'aluminium, le bronze au béryllium, le bronze au manganèse, etc. La plupart des bronzes spéciaux ont des propriétés mécaniques, une résistance à l'usure et une résistance à la corrosion supérieures à celles des bronzes ordinaires.

Le cuivre blanc (alliage Cu-Ni) est un alliage de cuivre dont le nickel est le principal élément d'alliage. Il a une couleur blanche, est relativement doux et présente une bonne résistance à la corrosion. Lorsque la teneur en nickel des alliages de cuivre augmente, la résistance, la dureté, l'élasticité et la résistance à la corrosion du cuivre blanc augmentent également. Le cuivre blanc comprend le cuivre blanc ordinaire et le cuivre blanc spécial.

Le cuivre blanc ordinaire est un alliage composé uniquement de cuivre et de nickel. Le cuivre blanc spécial est un alliage de cuivre et de nickel auquel on ajoute d'autres éléments d'alliage tels que le zinc, l'aluminium, le manganèse, etc., comme le cuivre blanc au zinc, le cuivre blanc à l'aluminium, le cuivre blanc au manganèse, etc. Sur le plan industriel, le cuivre blanc est divisé en deux catégories : le cuivre blanc structurel et le cuivre blanc électrique.

II. Matériaux céramiques

Les céramiques sont des matériaux polymères inorganiques fabriqués à partir de composés en poudre naturels ou synthétiques par formage et frittage à haute température pour obtenir des matériaux solides polycristallins. Elles possèdent d'excellentes propriétés physiques et chimiques (résistance à la corrosion, propriétés optiques, électriques, thermiques, propriétés d'isolation, etc.) et une excellente résistance aux températures élevées, avec un large éventail de sources de matières premières. Elles sont principalement utilisées dans des applications spéciales (céramiques spéciales) et dans l'usage quotidien (céramiques traditionnelles). Cependant, elles sont fragiles, difficiles à mettre en œuvre et peu fiables.

Les céramiques peuvent être classées en fonction de leur utilisation : céramiques ordinaires, céramiques spéciales et céramiques métalliques.

1. Céramique ordinaire

Les céramiques ordinaires sont fabriquées à partir d'argile, de feldspath et de quartz comme matières premières et frittées. Les avantages sont la dureté, l'absence d'oxydation, l'absence de rouille, la résistance aux températures élevées, une bonne aptitude à la mise en forme et un faible coût.

Les inconvénients sont une faible résistance, et l'isolation et la résistance aux températures élevées ne sont pas aussi bonnes que celles d'autres céramiques. Elles sont largement utilisées dans divers produits céramiques quotidiens, dans les isolateurs électriques en porcelaine, dans les conteneurs résistants aux acides et aux alcalis, dans les pipelines des tours de réaction et dans les pièces de guidage des machines textiles.

2. Céramiques spéciales

Les céramiques spéciales comprennent les céramiques d'alumine, les céramiques de carbure de silicium, les céramiques de carbure de silicium et les céramiques de nitrure de bore.

(1) Céramiques d'alumine

Les céramiques d'alumine (composition : Al₂O₃ comme phase cristalline principale, avec une petite quantité de SiO₂) présentent les avantages d'une grande dureté, d'une résistance aux températures élevées (résistance à l'oxydation, résistance élevée au fluage), d'une résistance à la corrosion et de bonnes propriétés d'isolation ; les inconvénients sont une grande fragilité et une mauvaise résistance aux chocs thermiques. Ils sont utilisés pour fabriquer des pièces résistantes à l'usure telles que des roulements, des bougies d'allumage pour moteurs à combustion interne, des cônes de fusée et de missile, des buses en fibre synthétique et divers outils de coupe.

(2) Céramiques à base de nitrure de silicium

Les céramiques de nitrure de silicium (composant principal : Si₃N₄) sont préparées par deux méthodes : le frittage par pressage à chaud et le frittage par réaction. Les caractéristiques de performance sont une dureté élevée, un faible coefficient de frottement, une excellente résistance à l'usure, une forte résistance au fluage, un faible coefficient de dilatation thermique et la meilleure performance thermique. Ils présentent une bonne stabilité chimique (sauf pour l'acide fluorhydrique) et d'excellentes propriétés d'isolation.

Elles peuvent être utilisées dans des produits céramiques résistants à l'usure, aux températures élevées, à la corrosion, de forme complexe et de haute précision, tels que les creusets, les pièces isolantes, les roulements à haute température, les pales de rotor de turbine à gaz, et peuvent également être utilisées pour fabriquer des tubes de protection de thermocouple, des bagues d'étanchéité pour les pompes pétrochimiques (joints dynamiques) et des outils de coupe.

(3) Céramiques de carbure de silicium

Les céramiques de carbure de silicium (composant principal : SiC) sont préparées par frittage par réaction et par frittage par pressage à chaud. Elles présentent une résistance à haute température, une bonne conductivité thermique, une résistance aux radiations des éléments radioactifs, une bonne stabilité thermique, une résistance au fluage et une résistance à la corrosion. Ils sont utilisés dans les matériaux structurels à haute température tels que les tuyères de fusées, les roulements à haute température, les échangeurs de chaleur et les matériaux de gainage du combustible nucléaire.

(4) Céramiques à base de nitrure de bore

La structure cristalline des céramiques de nitrure de bore (composant principal : BN) est hexagonale, similaire au graphite, et est appelée "graphite blanc". Elle présente des caractéristiques telles que la résistance à la chaleur, la conductivité thermique, la stabilité thermique et une bonne résistance aux chocs thermiques. Elle peut être utilisée dans les barres de contrôle qui absorbent les neutrons thermiques dans les réacteurs nucléaires.

3. Cermet

Le cermet est composé d'oxydes ou de carbures métalliques avec une quantité appropriée de poudre métallique (Al2O3, ZnO, TiC, WC, etc. + Co, Ni, Cr, Fe, Mo, etc.). Sa méthode de préparation est la métallurgie des poudres (processus : fabrication de la poudre → pressage et formage → frittage → post-traitement, etc.)

Il présente des caractéristiques telles qu'une dureté élevée, une dureté thermique élevée, une résistance élevée à l'usure, une résistance élevée à la compression, une faible résistance à la flexion, un module d'élasticité élevé, une bonne résistance à la corrosion, un coefficient de dilatation thermique inférieur à celui de l'acier, une grande fragilité et une bonne conductivité thermique. Le cermet peut être divisé en trois catégories : tungstène-cobalt, tungstène-cobalt-titane et alliage dur universel.

- La composition du type tungstène-cobalt est WC+Co, avec des qualités typiques YG3, YG6, YG8. Il peut être utilisé pour fabriquer des outils destinés à couper des matériaux fragiles, tels que la fonte, certains métaux non ferreux et la bakélite.

- La composition du type tungstène-cobalt-titane est WC+Ti+Co, avec des qualités typiques YT5, YT15, YT30. Il peut être utilisé pour fabriquer des outils destinés à la coupe de matériaux résistants, tels que l'acier.

- La composition de l'alliage dur universel est WC+TiC+TaC+Co, avec des nuances typiques YW1, YW2. Il peut être utilisé pour fabriquer des outils capables de couper des matériaux à la fois fragiles et résistants, avec de bons résultats de traitement.

III. Matériaux polymères

Les polymères, également connus sous le nom de macromolécules, sont de grosses molécules formées de milliers ou de millions d'atomes liés entre eux par des liaisons covalentes. C'est pourquoi ils sont également appelés macromolécules ou polymères. Les polymères se caractérisent par un poids moléculaire élevé, allant jusqu'à 10^4 à 10^6, et une polydispersité du poids moléculaire. Leur masse moléculaire relative est généralement comprise entre quelques dizaines de milliers et quelques millions.

Les matériaux polymères peuvent être divisés en matériaux polymères organiques naturels (bois, caoutchouc naturel, asphalte, etc.) et en matériaux polymères organiques synthétiques (plastiques, caoutchouc, fibres chimiques) en fonction de leurs sources. Ils peuvent également être divisés en polymères thermoplastiques et polymères thermodurcissables en fonction de leurs propriétés lorsqu'ils sont chauffés.

Les avantages des matériaux polymères sont leur faible densité, leur grande élasticité, leur résistance à l'usure, leur isolation, leur résistance à la corrosion, leur légèreté, leur résistance spécifique élevée (matériaux légers et à haute résistance), leur faible conductivité thermique (bonne isolation thermique), leur bonne aptitude à la transformation et l'abondance des matières premières. Les inconvénients sont les propriétés mécaniques médiocres, en particulier la faible résistance, la non-résistance aux températures élevées (≤300°C), l'inflammabilité et le dégagement de gaz toxiques lors de la combustion, et le vieillissement au fil du temps.

Les matériaux polymères peuvent être divisés en trois catégories : les plastiques, les caoutchoucs et les fibres.

1. Matières plastiques

Les matières plastiques sont des matériaux polymères à l'état vitreux, dotés de plasticité. Elles sont composées principalement de résines, auxquelles sont ajoutés divers additifs, et peuvent être transformées et formées à certaines températures et pressions. Les plastiques peuvent être divisés en thermoplastiques et thermodurcissables.

(1) Thermoplastiques

Les thermoplastiques sont des matières plastiques qui peuvent être ramollies par chauffage et durcies par refroidissement dans une certaine plage de température.

Les thermoplastiques les plus courants sont le polyéthylène (PE), le polypropylène (PP), le polystyrène, le polyméthacrylate de méthyle (PMMA) et le polychlorure de vinyle (PVC). Parmi eux, le polyéthylène a le plus grand volume de production et la structure la plus simple ; le polypropylène est le plastique le plus léger ; le chlorure de polyvinyle est le plastique le plus polyvalent et le moins cher ; le méthacrylate de polyméthyle est le plastique le plus transparent et est connu sous le nom de verre incassable.

(2) Plastiques thermodurcissables

Les plastiques thermodurcissables sont des plastiques dont la forme est fixée de manière permanente après chauffage (ou sans chauffage) et qui ne peuvent être refondus et remodelés une fois formés. Ils présentent une bonne résistance à la chaleur et au fluage.

Les plastiques thermodurcissables les plus courants sont la résine phénolique, la résine époxy et la résine polyester. La résine phénolique peut être utilisée comme matériau d'isolation électrique ; la résine époxy peut être utilisée comme matériau composite et adhésif ; la résine polyester peut être utilisée pour fabriquer de la fibre de verre.

Les plastiques peuvent également être divisés en plastiques à usage général, plastiques techniques et plastiques spéciaux en fonction de leur utilisation.

(1) Plastiques à usage général

Les matières plastiques à usage général sont des matières plastiques dont les volumes de production sont importants, les applications étendues et les prix bas. Ils comprennent principalement le polyéthylène, le chlorure de polyvinyle, le polystyrène, le polypropylène, les plastiques phénoliques, les plastiques phénoliques et urée-formaldéhyde, etc. Ils représentent plus de 75% de la production totale de plastique et sont largement utilisés dans les besoins quotidiens, l'emballage, l'agriculture et d'autres domaines.

(2) Plastiques techniques

Les plastiques techniques sont des plastiques qui peuvent résister à certaines forces externes, qui ont une résistance et une rigidité élevées et une bonne stabilité dimensionnelle. Ils peuvent remplacer les métaux pour la fabrication de pièces mécaniques et de composants d'ingénierie. Les plastiques techniques courants comprennent le polyamide (PA), le polycarbonate (PC), le polyoxyméthylène (POM), le polytétrafluoroéthylène (PTFE), l'ABS, le polyméthacrylate de méthyle et la résine époxy.

Parmi eux, le polyamide est le plastique technique le plus produit et le plus anciennement développé ; le polycarbonate est non toxique, insipide, transparent et présente la meilleure résistance aux chocs ; le polyoxyméthylène a des propriétés autolubrifiantes et une grande stabilité dimensionnelle ; le polytétrafluoroéthylène a le coefficient de frottement le plus faible et est connu comme le roi des plastiques.

(3) Plastiques spéciaux

Les plastiques spéciaux possèdent des propriétés particulières telles que la résistance à la chaleur et l'autolubrification et peuvent être utilisés pour répondre à des besoins spécifiques, tels que les plastiques conducteurs, les plastiques magnétiques et les plastiques photosensibles. Les plastiques spéciaux les plus courants sont les fluoroplastiques, les plastiques silicones et les polyimides.

2. Caoutchouc

Le caoutchouc est un matériau polymère à haute élasticité et à déformation réversible. Il est élastique à température ambiante et peut subir une déformation importante sous l'effet de forces extérieures très faibles, revenant à son état initial une fois la force extérieure supprimée.

Le caoutchouc est un polymère complètement amorphe dont la température de transition vitreuse est basse et dont le poids moléculaire est souvent très élevé, dépassant les centaines de milliers. Il est classé en caoutchouc naturel et en caoutchouc synthétique en fonction des matières premières, et en caoutchouc brut, latex, caoutchouc liquide et caoutchouc en poudre en fonction de la forme.

(1) Caoutchouc naturel

Le caoutchouc naturel possède une bonne élasticité, une grande solidité, une bonne résistance à la flexion et de bonnes propriétés d'isolation. Ces propriétés sont inégalées par le caoutchouc synthétique. C'est pourquoi le caoutchouc naturel reste le type de caoutchouc le plus important. Il possède également de bonnes capacités de transformation, d'adhésion et de mélange.

(2) Caoutchouc synthétique

Il existe de nombreux types de caoutchouc synthétique, qui peuvent être classés en caoutchouc synthétique à usage général, caoutchouc synthétique à usage spécial et autres caoutchoucs synthétiques (tels que les élastomères thermoplastiques, le caoutchouc en poudre, le caoutchouc liquide, etc. Le caoutchouc synthétique à usage général est généralement utilisé pour remplacer le caoutchouc naturel dans la fabrication de pneus et d'autres produits en caoutchouc courants, tels que le styrène-butadiène, le butadiène, le chloroprène, le butyle, le polyisoprène, l'éthylène-propylène et le caoutchouc nitrile.

Le caoutchouc synthétique à usage spécial possède des propriétés particulières telles que la résistance au froid, à la chaleur et à l'huile, et est utilisé pour fabriquer des produits en caoutchouc destinés à des conditions spécifiques, tels que le polyéthylène chlorosulfoné, le polyéthylène chloré, le caoutchouc de silicone, le caoutchouc fluoré, l'acrylate, l'épichlorhydrine et le caoutchouc polysulfuré.

3. Fibres

Les fibres sont des matériaux polymères minces présentant un rapport longueur/diamètre élevé et une certaine flexibilité. Les fibres sont classées en fibres synthétiques organiques, fibres inorganiques et fibres naturelles. Les fibres inorganiques comprennent les fibres métalliques, les fibres de carbone, les fibres à base de silicium et les fibres minérales. Les fibres naturelles comprennent les fibres végétales (comme le chanvre et le coton) et les fibres animales (comme la laine et le poil de chameau).

Les principales fibres synthétiques sont le polyester, le polyamide et le polyacrylonitrile. Les fibres polyamides, également connues sous le nom de nylon, étaient à l'origine une marque déposée de DuPont. Elles se caractérisent par leur résistance, leur grande élasticité et leur légèreté. Environ la moitié est utilisée pour l'habillement et l'autre moitié pour la production industrielle.

La fibre de polyester, également connue sous le nom de dacron, est la fibre synthétique la plus produite, avec environ 90% utilisées pour l'habillement et seulement 6% pour la production industrielle. Les fibres de polyacrylonitrile comprennent des homopolymères et des copolymères d'acrylonitrile, avec environ 70% utilisées pour l'habillement et seulement environ 5% pour la production industrielle.

IV. Matériaux composites

Les matériaux composites sont des matériaux constitués de deux ou plusieurs composants en phase solide sous une forme microscopique ou macroscopique, possédant de nouvelles propriétés différentes de celles de leurs substances constitutives.

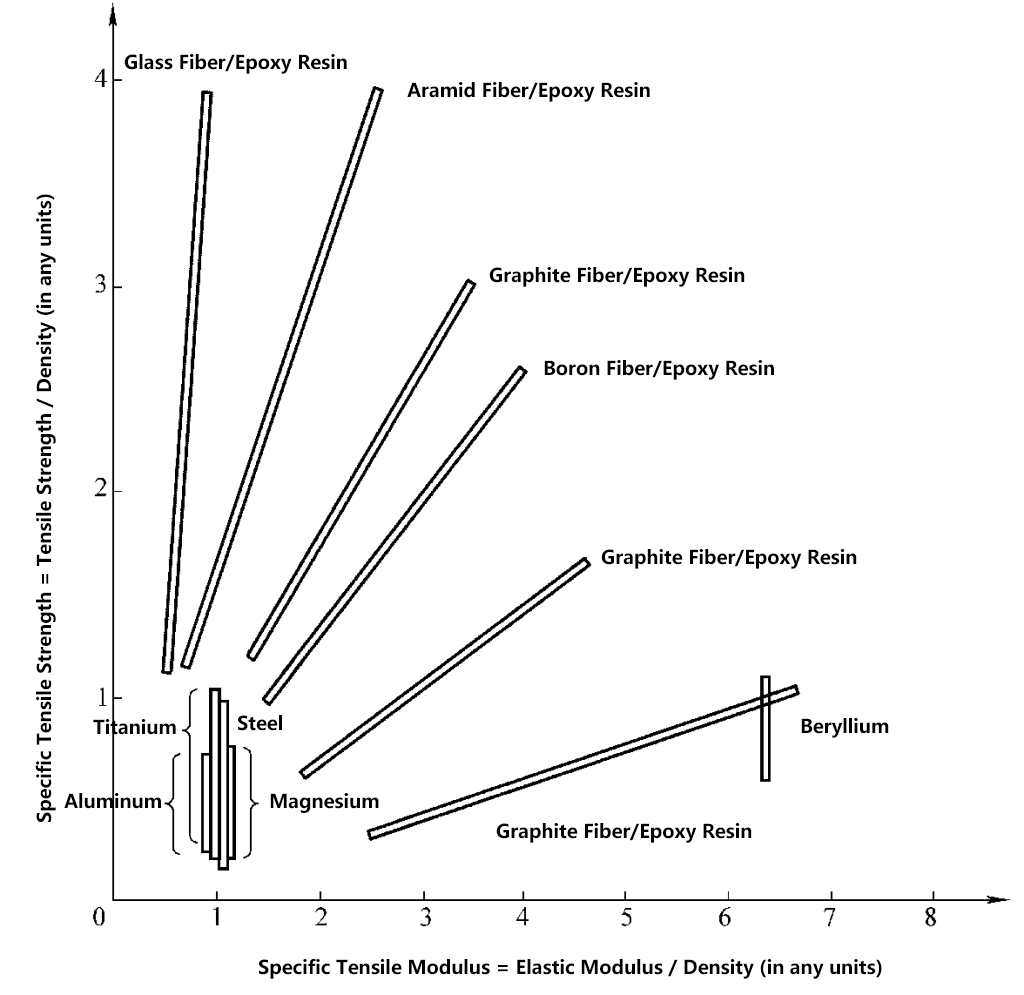

Ils ont une résistance et un module de traction spécifiques élevés (voir figure 3) ; leurs propriétés peuvent être conçues et ils sont faciles à transformer en composants structurels ; ils ont des caractéristiques anisotropes et non uniformes. Les matériaux composites sont classés en matériaux composites structurels et en matériaux composites fonctionnels en fonction de leur utilisation.

1. Matériaux composites structurels

Les matériaux composites structurels sont principalement utilisés comme structures porteuses, composées d'éléments de renforcement (verre, céramique, carbone, polymères, métaux, fibres naturelles, tissus, moustaches, feuilles et particules) qui peuvent supporter des charges, et d'éléments de matrice (résines, métaux, céramique, verre, carbone et ciment) qui relient les éléments de renforcement en un matériau intégral et transmettent également les forces.

Les matériaux composites structurels sont généralement classés, en fonction de la matrice, en composites à matrice polymère, composites à matrice métallique, composites à matrice céramique, composites à matrice carbone et composites à matrice cimentaire.

2. Matériaux composites fonctionnels

Les matériaux composites fonctionnels sont des matériaux composites qui offrent d'autres propriétés physiques, chimiques, biologiques et autres en plus des propriétés mécaniques, notamment des matériaux piézoélectriques, conducteurs, furtifs, magnétiques permanents, photochromiques, insonorisants, ignifuges et bio-absorbables, entre autres, avec de vastes perspectives de développement.

À l'avenir, la proportion de matériaux composites fonctionnels dépassera celle des matériaux composites structurels, devenant ainsi le courant principal du développement des matériaux composites. De nombreux matériaux composites fonctionnels ont déjà été développés et certains ont été appliqués, tels que les matériaux piézoélectriques composites, les matériaux conducteurs et supraconducteurs, les matériaux magnétiques, les matériaux d'amortissement, les matériaux de friction et d'usure, les matériaux d'absorption du son, les matériaux d'absorption de la furtivité et des ondes, et divers matériaux pour transducteurs sensibles.

Les principaux domaines d'application des matériaux composites sont l'aérospatiale, l'industrie énergétique, l'industrie automobile, l'industrie chimique, la fabrication de textiles et de machines, les appareils médicaux, les équipements sportifs et les matériaux de construction.

Dans le domaine aérospatial, en raison de leur bonne stabilité thermique, de leur résistance spécifique élevée et de leur grande rigidité spécifique, les matériaux composites peuvent être utilisés pour fabriquer des ailes et des avant-corps d'avions, des antennes de satellites et leurs structures de support, des ailes et des coques de cellules solaires, des coques de grands lanceurs, des coques de moteurs et des composants structurels de navettes spatiales.

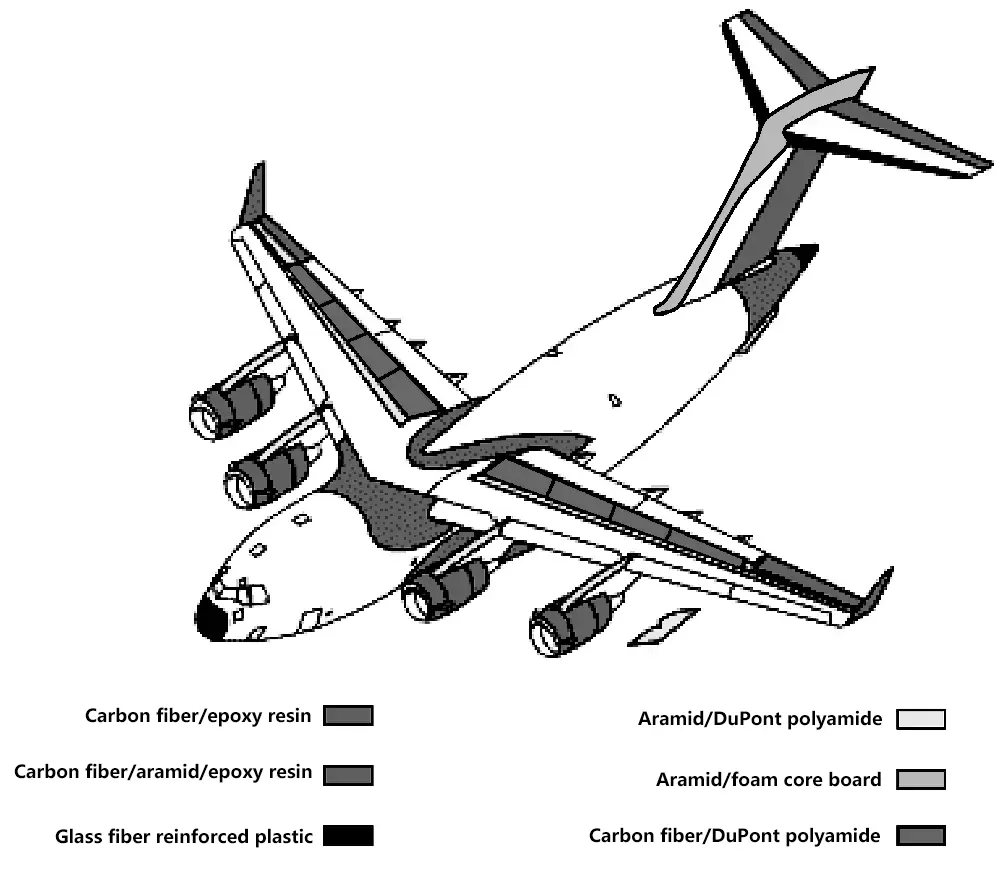

Actuellement, les matériaux composites ne représentent que 50% du poids total des avions commerciaux (voir figure 4), alors que certains hélicoptères ont déjà atteint 90%. Les Pays-Bas prévoient de développer un nouveau type d'avion vert, respectueux de l'environnement, qui aura la forme d'une soucoupe volante. Les matériaux composites utilisés (tels que les plastiques renforcés de fibres) auront une résistance comparable à celle des métaux mais un poids beaucoup plus faible, ce qui permettra d'économiser du carburant (voir figure 5).

Dans l'industrie automobile, les propriétés spéciales d'amortissement des vibrations des matériaux composites leur permettent de réduire les vibrations et le bruit, d'avoir une bonne résistance à la fatigue, d'être faciles à réparer après un dommage et de se prêter à un moulage intégral. Ils peuvent donc être utilisés pour fabriquer des carrosseries, des composants porteurs, des arbres de transmission, des châssis de moteur et des composants internes.

Dans les domaines de la chimie, du textile et de la fabrication de machines, les matériaux présentant une bonne résistance à la corrosion, tels que les composites à matrice de résine renforcée de fibres de carbone, peuvent être utilisés pour fabriquer des équipements chimiques, des machines textiles, des machines à papier, des photocopieuses, des machines-outils à grande vitesse et des instruments de précision.

Dans le domaine médical, les excellentes propriétés mécaniques et la non-absorption des rayons X des composites à base de fibres de carbone permettent de fabriquer des appareils médicaux à rayons X et des appareils orthopédiques. Les composites à base de fibres de carbone présentent également une biocompatibilité et une compatibilité sanguine, ainsi qu'une bonne stabilité dans les environnements biologiques, ce qui les rend adaptés à une utilisation en tant que matériaux biomédicaux.

En outre, les matériaux composites sont utilisés pour fabriquer des équipements sportifs et comme matériaux de construction. Le tableau 1 présente des exemples de matériaux composites avancés dans les applications des technologies de l'énergie.

Tableau 1 Exemples d'application des matériaux composites avancés dans les technologies de l'énergie

| Fonction | Composante | Matériaux composites avancés |

| Nouvelles énergies | ||

| Production d'énergie solaire | Support de la structure de la cellule solaire | Fibre de carbone/matrice de résine |

| Production d'énergie solaire | Couche absorbante de l'échangeur de chaleur | Fonction d'absorption |

| Éolienne | Lames et corps de la tour | Matrice hybride fibre de carbone/résine |

| L'énergie nucléaire | Rotor de centrifugeuse de séparation des isotopes nucléaires | Fibre de carbone/matrice de résine |

| L'énergie nucléaire | Tube de gaine de combustible nucléaire | Fibre de carbone/carbone |

| Économie d'énergie | ||

| Automobile | Arbre rotatif, piston de jante | Fibre de carbone/matrice de résine |

| Automobile | Bielle et axe du piston | Fibre d'alumine/aluminium |

| Moteur à turbine à gaz | Aube de turbine | Matrice céramique et matrice métallique résistante aux hautes températures |

| Stockage de l'énergie | ||

| Accumulateur plomb-acide à haut rendement | Électrode | Fibre de carbone/plomb |

| Batterie au lithium à haute énergie | Électrolyte solide | Fonction de conduction ionique |