Les matériaux utilisés pour l'extrusion à froid doivent posséder une bonne plasticité, une faible résistance à la déformation et une sensibilité à l'écrouissage. La sélection des matériaux pour l'extrusion à froid est l'une des considérations cruciales dans la production d'extrusion. Elle affecte non seulement la qualité et les performances du produit, mais aussi directement la durée de vie du moule, influençant ainsi la complexité du processus d'extrusion à froid dans une certaine mesure.

Avec les progrès de l'industrie moderne et l'apparition de presses à extrusion spécialisées de grand tonnage et de nouveaux matériaux de moulage, la gamme des matériaux disponibles pour l'extrusion à froid s'est élargie et la variété des matériaux s'est progressivement accrue.

De nombreux matériaux à faible plasticité et à haute résistance peuvent désormais subir un traitement d'extrusion à froid avec un certain degré de déformation. Actuellement, les matériaux métalliques utilisés pour l'extrusion à froid, tant au niveau national qu'international, sont énumérés dans le tableau 2-3.

Tableau 2-3 : Métaux Utilisé pour l'extrusion à froid

| Nom du matériau | Qualité des matériaux | ||

| Plomb, étain, argent et leurs alliages | |||

| Alliages de zinc et de zinc-cadmium | |||

| Aluminium et alliages d'aluminium | Aluminium pur | 1070A,1060,1050A,1035,1200 | |

| Alliages d'aluminium résistant à la rouille | 5A01,5A02,5A03,5A05,3A21 | ||

| Alliages d'aluminium dur | 2A01, 2A02, 2A04. 22A06,22B11, 2B12, 2A10, 2A11,22A12, 2A13 | ||

| Alliages d'aluminium corroyés | 2A50,2A14 | ||

| Alliages d'aluminium très durs | 7A09 | ||

| Cuivre et alliages de cuivre | Cuivre pur | T1,T2,T3,T4 | |

| Cuivre sans oxygène | TU1,TU2 | ||

| Laiton | H62,H68,H70,H80,H85,H90,H96 | ||

| Bronze phosphoreux à l'étain | QSn6. 5-0. 15 | ||

| Alliages de magnésium | Mg99.50, Mg99.00, AZ41M, AZ61M | ||

| Nickel et alliages de nickel | Nickel pur | N2,N3,N4.N5,N6 | |

| Alliages nickel-cuivre | NiCu70-30 | ||

| acier | Fer pur électrique | DT1,DT2 | |

| Acier au carbone commun | Q195,Q215,Q235,Q275 | ||

| Acier de construction au carbone de haute qualité | 08F,15F,08,10,15,20,25,30,35,40,45,50,15Mn,16Mn,20Mn | ||

| Acier d'emboutissage | S10A,S15A,S20A | ||

| Acier de construction allié | 20MnV, 20MnB, 15Cr, 20Cr, 30Cr, 40Cr, 45Cr, 15CrMo, 20CrMo,30CrMo,35CrMo, 42CrMo, 12CrNi2,12CrNi3A, 12CrNiTi, 30Mn2,30CrMnSi,35CrMnSi,30CrMnSiA, 40CrMnMo, 40CrNiMo, 18CrMnTi | ||

| Acier inoxydable | Système ferritique | 10Cr17 | |

| Système martensitique | 06Cr13, 12Cr13, 20Crl3, 30Cr13, 14Cr17Ni2 | ||

| Système austénitique | 06Cr19Ni10,12Cr18Ni9 | ||

| Acier à roulements | GCr9, GCr15 | ||

| Acier à outils au carbone | T8, T9 | ||

| Acier rapide | W18Cr4V | ||

En outre, l'extrusion à froid peut être réalisée sur le titane et certains alliages de titane, le tantale, le zirconium, ainsi que sur les alliages de précision et les alliages de pierre ponce.

Les matériaux couramment utilisés pour l'extrusion à froid sont principalement les métaux non ferreux et leurs alliages, l'acier à faible teneur en carbone avec une fraction massique de carbone inférieure à 0,2%, et les aciers faiblement alliés.

Métaux non ferreux

L'extrusion à froid a commencé avec les métaux non ferreux, car l'extrusion à froid de ces métaux est moins complexe que celle de l'acier, et l'unité de production est moins importante que celle de l'acier. force d'extrusion est également plus faible. Toutefois, à mesure que la teneur en éléments d'alliage augmente, les performances de l'extrusion à froid se détériorent. Par conséquent, l'aptitude à l'extrusion à froid du matériau doit être déterminée en fonction des différentes teneurs en éléments d'alliage.

1. Aluminium pur

L'aluminium industriel pur tel que 1070A, 1060, 1050A, 1035, 1200, 8A06, etc., avec une teneur élevée en aluminium (w(Al)) de plus de 99%, est un métal pur cubique à face centrée avec des systèmes de glissement 4×3=12, ce qui en fait un matériau idéal pour l'extrusion à froid.

Il présente non seulement une faible résistance à la déformation et une bonne plasticité, mais il ne durcit pratiquement pas pendant la déformation, ce qui prolonge la durée de vie du moule. C'est un matériau qui présente de bonnes performances en matière d'extrusion à froid. Les principales compositions chimiques et propriétés mécaniques de l'aluminium pur industriel couramment utilisé pour l'extrusion à froid sont indiquées dans le tableau 2-4.

2. Alliages d'aluminium déformés

Les alliages d'aluminium déformé utilisés pour l'extrusion à froid comprennent principalement l'aluminium résistant à la rouille, l'aluminium dur et l'aluminium corroyé.

Tableau 2-4 : Composition chimique primaire et propriétés mécaniques de l'aluminium industriel pur couramment utilisé pour l'extrusion à froid

| Composition chimique primaire (Fraction de masse, %) | Propriétés mécaniques | ||||||

| AI | Impuretés | Condition | Résistance à la traction Rm/MPa | Limite d'élasticité RcL/MPa | Élongation A (%) | Taux de réduction de la superficie Z (%) | Dureté Brinell HBW |

| 99. 7 | 0. 3 | Recuit | 70~110 | 50 ~ 80 | 35 | 80 | 15~25 |

| 99. 6 | 0. 4 | ||||||

| 99. 5 | 0. 5 | ||||||

| 99. 3 | 0. 7 | Trempé par le travail | 150 | 100 | 6 | 60 | 32 |

| 99 | 1. 0 | ||||||

| 98. 8 | 1. 2 | ||||||

(1) Aluminium résistant à la rouille

Les alliages 5A02, 5A05 et 3A21 appartiennent aux séries Al-Mn et Al-Mg d'alliages d'aluminium résistants à la rouille et sont des matériaux idéaux pour l'extrusion à froid en raison de leur faible résistance, de leur plasticité élevée et de leurs excellentes performances en matière d'extrusion à froid.

Cependant, ils ont une forte tendance à durcir et ne peuvent pas subir de traitement thermique, s'appuyant principalement sur l'écrouissage pour améliorer la résistance. Les alliages d'aluminium résistant à la rouille couramment utilisés dans l'extrusion à froid sont le 5A02 et le 3A21. Leur composition chimique et leurs propriétés mécaniques sont indiquées dans le tableau 2-5.

Tableau 2-5 : Composition chimique et propriétés mécaniques de 5A02 et 3A21

| Grade | Produits chimiques primaires Com position (Fraction de masse, %) | Condition | Propriétés mécaniques | ||||||

| Mg | Mn | Al | Résistance à la traction Rm/MPa | Limite d'élasticité RcL/MPa | Élongation A (%) | Taux de réduction de la superficie Z (%) | Dureté Brinell HBW | ||

| 5A02 | 2~2.8 | 0.15~0.4 | 97.85~96.8 | Recuit | 190 | 80 | 23 | 64 | 45 |

| Demi-dur | 250 | 210 | 6 | / | 60 | ||||

| 3A21 | 0.05 | 1~1.6 | 99~98.4 | Recuit | 130 | 50 | 23 | 70 | 30 |

| Trempé | 220 | 180 | 5 | 50 | 55 | ||||

(2) Aluminium dur

Les alliages tels que 2A01 à 2A11 et 2A12 appartiennent à la série Al-Cu-Mg de l'aluminium dur, le 2A11 étant l'aluminium dur standard et le 2A12 l'aluminium dur à haute résistance. Ces deux types d'aluminium dur sont actuellement les plus utilisés. Comparé à l'aluminium pur et à l'acier à faible teneur en carbone, l'aluminium dur présente une plasticité inférieure, des effets de renforcement par extrusion moins prononcés et une forte propension à la fissuration.

Il est donc nécessaire d'améliorer les traitements d'adoucissement et de lubrification, et d'établir les conditions de déformation et les plans de traitement les plus raisonnables qui ne produisent pas de contraintes de traction. L'aluminium dur 2A12 contient à la fois du Cu et du Mg, formant un grand nombre de composés fragiles Al2CuMg (phase s) et CuAl2 (phase 0). Par conséquent, l'aluminium 2A12 est plus difficile à extruder à froid que l'aluminium 3A21.

La composition chimique et les propriétés mécaniques de 2A11 et 2A12 sont indiquées dans le tableau 2-6.

Tableau 2 : Composition chimique et propriétés mécaniques de 2A11 et 2A12

| Grade | Produits chimiques primaires Com position (Fraction de masse, %) | Condition | Propriétés mécaniques | ||||||

| Cu | Mg | Mn | Impuretés totales | AI | Résistance à la traction Rm/MPa | Élongation A (%) | Dureté Brinell HBW | ||

| 2A11 | 3.8~4.8 | 0.4~0.8 | 0.4~0.8 | 1.8 | Montant résiduel | Recuit | <240 | 12 | 55 ~ 65 |

| Trempe | 380 ~ 420 | 8 ~12 | 95 ~ 110 | ||||||

| 2A12 | 3.8~4.9 | 1.2~1.6 | 0.3~0.9 | 1.5 | Montant résiduel | Recuit | <240 | 12 ~ 14 | 55 ~ 65 |

| Trempe | 440 ~ 470 | 8 ~ 12 | 110 ~ 120 | ||||||

(3) Aluminium forgé

Le 2A14 appartient au système Al-Cu-Mg-Si des alliages d'aluminium forgés et est un alliage d'aluminium à haute résistance. Comparé à l'aluminium dur, il contient une plus grande quantité de silicium, avec une fraction de masse de 0,6% à 1,2%. Le silicium peut augmenter la résistance de l'alliage 2A14 à l'état traité thermiquement. Après trempe et vieillissement artificiel, la résistance peut atteindre 470MPa, soit plus de 50MPa de plus que l'alliage 2A11.

Cependant, sa plasticité n'est pas aussi bonne que celle du 2A11, en particulier à l'état froid, ce qui le rend susceptible de se fissurer. Par conséquent, une attention particulière doit être accordée à l'effet d'adoucissement et aux conditions de déformation du processus lors du traitement des alliages d'aluminium forgés. La composition chimique et les propriétés mécaniques du 2A14 sont indiquées dans le tableau 2-7.

Tableau 2-7 : Composition chimique et propriétés mécaniques du 2A14

| Grade | Produits chimiques primaires Com position (Fraction de masse, %) | Condition | Propriétés mécaniques | |||||||

| Cu | Mg | Mn | Si | AI | Résistance à la traction Rm/MPa | Élongation A (%) | Section Taux de rétrécissement Z (%) | Dureté Brinell HBW | ||

| 2A14 | 3.9~4.8 | 0.4~0.8 | 0.4~1.0 | 0.6~1.2 | Montant résiduel | Recuit | 190 ~ 215 | 10 ~15 | 43. 5 | 62 ~ 65 |

| Trempe et vieillissement | ≥460 | ≥10 | 25 | ≥130 | ||||||

3. Cuivre pur et cuivre sans oxygène

Le cuivre pur et le cuivre sans oxygène sont des métaux purs avec des réseaux cubiques à face centrée, similaires à l'aluminium pur, ce sont d'excellents matériaux pour l'extrusion à froid. La résistance à l'état ramolli n'est que d'environ 210MPa.

4. Alliage de cuivre

La faible résistance du cuivre industriel pur limite son utilisation en tant que matériau de construction. Pour conférer au cuivre une certaine solidité, ténacité, résistance à l'usure, conductivité électrique, conductivité thermique et résistance à la corrosion, on lui ajoute divers éléments d'alliage tels que le zinc, l'étain, le manganèse, l'aluminium et le silicium. Les alliages de cuivre dont le zinc est le principal élément d'alliage sont appelés laiton, et ceux dont l'étain est le principal élément d'alliage sont appelés bronze.

(1) Laiton

Le laiton peut être divisé en laiton ordinaire et laiton spécial.

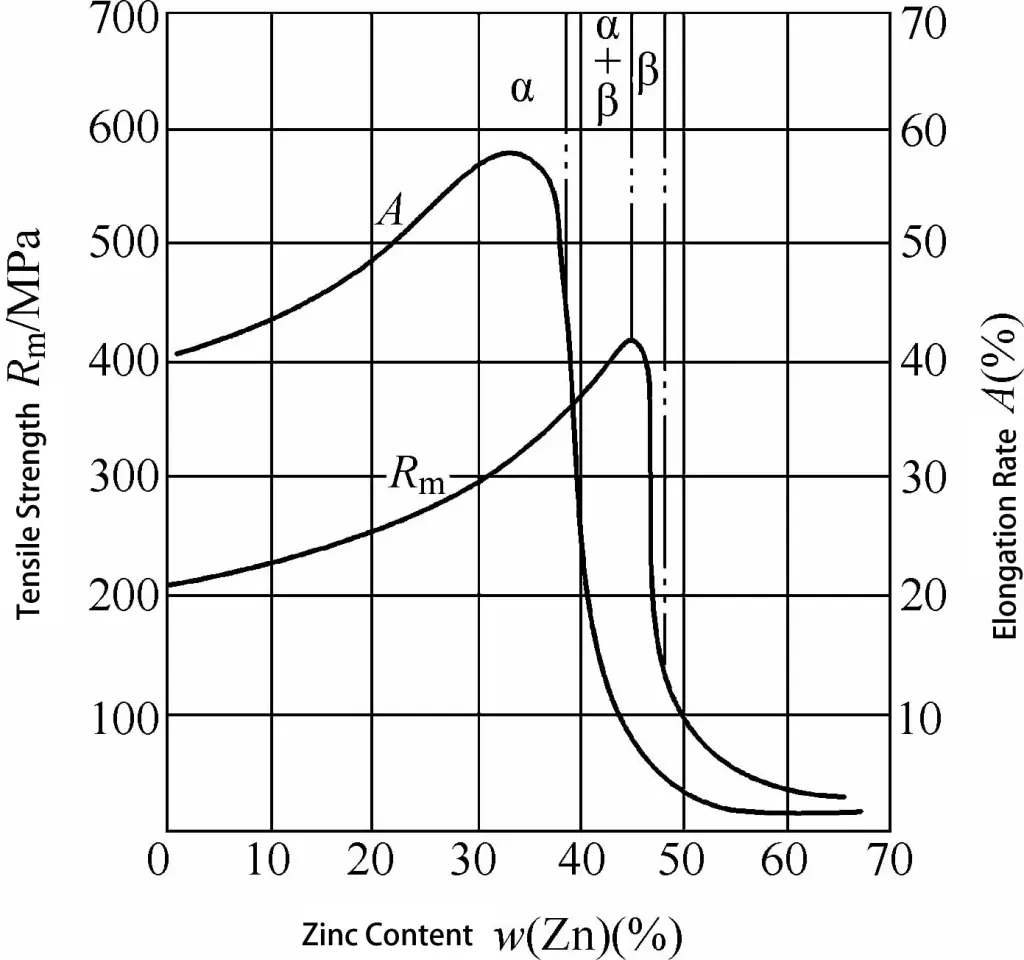

Le laiton ordinaire est un alliage binaire de cuivre et de zinc. L'ajout de Zn au Cu a un impact significatif sur les propriétés mécaniques du Cu, comme le montre la figure 2-4. La figure montre que lorsque la teneur en zinc w(Zn) dans le laiton est inférieure à 39%, le Zn se dissout dans le Cu pour former une solution solide de substitution de réseau cubique à face centrée α, qui est très molle et hautement plastique.

Lorsque la quantité de zinc ajouté w(Zn) dans le laiton dépasse 39%, une phase β dure et cassante avec un réseau cubique centré apparaît, qui est une solution solide à réseau cubique centré basée sur le composé CuZn, entraînant une forte baisse de la vitesse d'allongement A, mais la résistance à la traction R continue d'augmenter. Lorsque la teneur en zinc w(Zn) est d'environ 45%, Rm atteint sa valeur maximale.

Si la teneur en zinc augmente encore, une phase γ plus dure et plus fragile apparaît dans le laiton. Il s'agit d'une solution solide avec un réseau cubique complexe basé sur le composé Cu5Zn8. À ce stade, le Rm du laiton chute brutalement, de sorte que les alliages cuivre-zinc dont la teneur en zinc w(Zn) dépasse 45% n'ont aucune valeur pratique.

L'analyse ci-dessus montre que les laitons tels que H62, H68, H70, etc., dont la teneur en zinc w(Zn) ne dépasse pas 39%, conviennent au traitement par extrusion à froid. La composition chimique et les propriétés mécaniques du cuivre et de ses alliages utilisés pour l'extrusion à froid sont indiquées dans le tableau 2-8.

(2) Bronze

Il existe de nombreux types de bronze, généralement nommés en fonction des types d'éléments d'alliage contenus dans le cuivre. Par exemple, le bronze contenant de l'Al est appelé bronze d'aluminium, et le bronze contenant du Sn est appelé bronze d'étain.

Dans les conditions techniques actuelles, l'extrusion à froid du bronze est assez difficile. Toutefois, le bronze étain-phosphore QSn6.5-0.15 a été traité avec succès par extrusion à froid.

En effet, le phosphore contenu dans ce bronze étain-phosphore peut se désoxyder, éliminant ainsi les effets néfastes du composé SnO2Les propriétés mécaniques et les performances de traitement de ce bronze étain-phosphore s'en trouvent améliorées, ce qui le rend adapté au traitement par extrusion à froid.

Tableau 2-8 : Composition chimique et propriétés mécaniques du cuivre et de ses alliages pour l'extrusion à froid

| Nom | Grade | Composition chimique primaire (fraction de masse, %) | Condition | Propriétés mécaniques | ||||

| Cu | Zn | Impuretés totales | Résistance à la traction Rm/MPa | Taux de contraction transversal Z (%) | Dureté Brinell HBW | |||

| Cuivre pur | T1 | 99.95 | Recuit | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Cuivre pur | T2 | 99. 9 | Recuit | 210 ~ 230 | 47.5 ~ 50 | 40 ~ 50 | ||

| Cuivre pur | T3 | 99.7 | Recuit | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Laiton | H62 | 60. 5 ~ 63. 5 | 39 ~ 36 | 0. 5 | Recuit | 300 ~ 350 | 30 ~ 40 | 50 ~ 60 |

| Laiton | H68 | 67 ~ 70 | 30 ~ 32 | 0.3 | Recuit | 300 ~ 320 | 30 ~ 45 | 45 ~ 55 |

5. Autres métaux non ferreux

Le nickel pur peut être extrudé à froid, mais il a tendance à adhérer à la filière. Il est donc préférable de recouvrir la surface du nickel de cuivre avant l'extrusion à froid, avec une épaisseur de revêtement d'environ 0,02 mm, et d'utiliser de la paraffine chlorée comme lubrifiant. Pour l'extrusion à froid en plusieurs étapes, un recuit intermédiaire doit être effectué dans un four électrique avec un gaz protecteur. Après chaque recuit, le placage de cuivre doit être réappliqué.

L'alliage nickel-cuivre NiCu70-30 peut également être extrudé à froid.

Le titane pur peut être extrudé à froid, mais la force d'extrusion unitaire requise est élevée. Avant l'extrusion à froid, l'ébauche doit subir un traitement de surface au fluorure et au phosphate, puis être lubrifiée avec du graphite, du disulfure de molybdène ou de la résine synthétique.

Les alliages de zinc tels que les alliages cadmium-zinc sont largement utilisés dans la fabrication de piles sèches. Cependant, ils ne conviennent pas à l'extrusion à froid à température ambiante. Il est plus approprié de chauffer l'alliage cadmium-zinc à environ 100°C et de le maintenir pendant 30 à 60 minutes avant l'extrusion. La lanoline ou le stéarate de zinc sont souvent utilisés comme lubrifiants pendant l'extrusion.

Le magnésium et ses alliages ne conviennent pas à l'extrusion à température ambiante. L'ébauche doit être chauffée à 230-370°C avant de pouvoir être extrudée.

Acier

Dans la production actuelle d'extrusion à froid, les types d'acier utilisés peuvent être grossièrement divisés en trois catégories :

(1) Acier façonnable

La principale exigence pour ce type d'acier est sa formabilité, sans qu'il soit nécessaire d'obtenir d'excellents effets de renforcement par extrusion. Cette catégorie se réfère principalement à l'acier ordinaire au carbone dont la teneur en carbone (w(C)) est inférieure à 0,1%.

(2) Acier dont les propriétés mécaniques doivent être améliorées par des procédés de formage

Presque tous les aciers de construction de haute qualité à faible et moyenne teneur en carbone et les aciers de construction alliés dont la teneur en carbone (w(C)) est supérieure à 0,2% peuvent atteindre cet objectif grâce à l'écrouissage.

(3) Acier dont les propriétés mécaniques doivent être améliorées par un traitement thermique

Lorsque les exigences de résistance des pièces du produit dépassent la résistance réalisable par extrusion à froid, ou lorsque des exigences de résistance strictes sont imposées sur l'ensemble de la section transversale, un traitement thermique est nécessaire.

Par exemple, les pièces telles que les douilles cannelées des axes de changement de vitesse des bicyclettes et des moteurs de motos, qui utilisent souvent des aciers de construction faiblement alliés comme le 20Cr et le 40Cr, nécessitent encore un traitement thermique après l'extrusion pour répondre aux exigences de performance. Ces matériaux doivent présenter une forte trempabilité pendant le traitement thermique, mais doivent pouvoir être adoucis de manière appropriée pour réduire les forces d'extrusion.

Presque tous les aciers qui peuvent être forgés à chaud peuvent également être extrudés à froid. Toutefois, en raison des limitations des matrices et des équipements, les types d'acier pouvant être utilisés pour l'extrusion à froid sont généralement limités aux aciers à teneur moyenne ou faible en carbone dont la teneur en carbone (w(C)) est inférieure à 0,5%, ainsi qu'aux aciers faiblement alliés dont la teneur en carbone (w(C)) est inférieure à 0,5%.

Dans la production actuelle, les aciers à faible teneur en carbone et les aciers faiblement alliés dont la teneur en carbone (w(C)) est inférieure à 0,2% sont largement utilisés. Le tableau 2-9 énumère les nuances, les compositions chimiques et les propriétés mécaniques de certains aciers actuellement disponibles pour l'extrusion à froid.

| Nom | Grade | Principaux composants chimiques (fraction de masse, %) | Propriétés mécaniques | Note | ||||||||

| C | Mn | Si | P | S | Cr | Résistance à la traction Rm/MPa | Élongation A (%) | Réduction de surface Z (%) | Dureté Brinell HBW | |||

| Acier de construction au carbone de haute qualité | 10 | 0.07~0.14 | 0.35~0.65 | 0.17~0.37 | ≤0.035 | ≤0.04 | / | 340~360 | 43~40 | 60 | 107~110 | État adouci |

| 15 | 0.12~0.19 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 360~380 | 38~40 | 55~60 | 109~121 | ||

| 20 | 0.17~0.24 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 390~420 | 28~32 | 55 | 121~131 | ||

| Acier de construction allié | 15Cr | 0.12~0.18 | 0.4~0.7 | 0.17~0.37 | / | / | 0.7~1.0 | 450 | 20 | 40 | 128 | |

| 20Cr | 0.17~0.24 | 0.5~0.8 | 0.17~0.37 | / | / | 0.7~1.0 | 850 | 10 | 40 | 133~138 | ||

| 40Cr | 0.37~0.44 | 0.5~0.8 | 0.17~0.37 | / | / | 0.8~1.1 | ≥1000 | ≥9 | ≥45 | 156 | ||

| Acier d'emboutissage | S10A | 0.06~0.12 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 300~400 | 46~50 | 55 | 137 | |

| S15A | 0.12~0.18 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 340~450 | 44~48 | 55 | 143 | ||

| S20A | 0.16~0.22 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 380~500 | ≥26 | 55 | 156 | ||