I. Classification selon la structure cristalline

Les solides formés d'atomes ou de groupes d'atomes, d'ions ou de molécules disposés périodiquement dans l'espace selon certaines règles sont appelés cristaux. L'arrangement régulier des atomes (ions ou molécules) qui forment les cristaux dans l'espace est appelé structure cristalline.

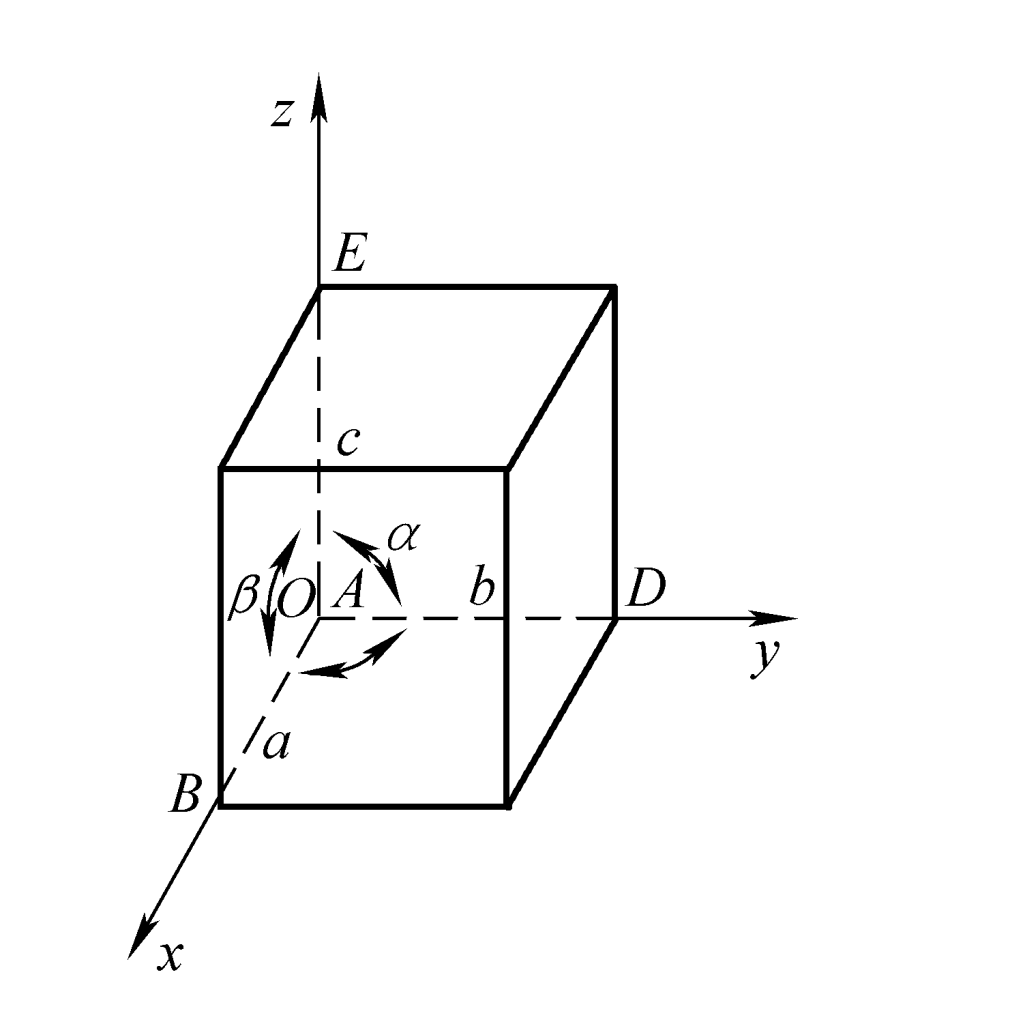

En raison de l'arrangement périodique régulier des atomes dans les cristaux, une unité géométrique minimale capable de refléter pleinement les caractéristiques du réseau cristallin peut être sélectionnée à partir du réseau pour analyser le modèle d'arrangement atomique dans le cristal. Cette plus petite unité géométrique est appelée cellule unitaire, comme le montre la figure 1.

Les caractéristiques géométriques du réseau cristallin, telles que la taille et la forme, sont décrites par des paramètres tels que les longueurs de bord a, b, c de la cellule unitaire et les angles α, β, γ entre les bords. Les longueurs de bord a, b, c de la cellule unitaire sont généralement appelées constantes de réseau, et les constantes de réseau de métaux sont généralement de 0,1~0,7nm.

En fonction des combinaisons possibles des six paramètres susmentionnés ou de la symétrie de la cellule unitaire elle-même, les structures cristallines peuvent être divisées en sept systèmes cristallins, et chaque système cristallin est à son tour divisé en plusieurs réseaux, soit un total de 14 réseaux.

Les matériaux d'emboutissage peuvent être divisés en trois types en fonction de leur structure cristalline.

1. Cubique à faces centrées

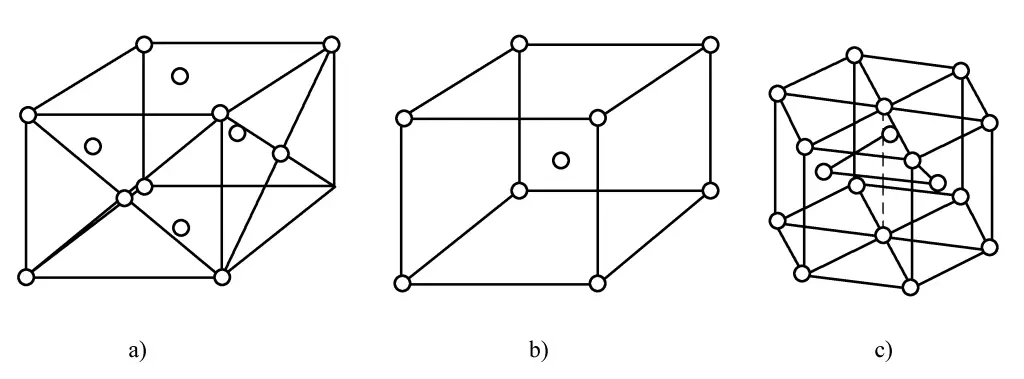

Les atomes de métal sont répartis aux 8 coins du cube et aux centres des 6 faces. Les atomes au centre de la face sont étroitement liés aux atomes aux 4 coins de cette face, comme le montre la figure 2a. Les caractéristiques de la cellule unitaire cubique à faces centrées sont les suivantes.

a) Structure cubique à faces centrées

b) Structure cubique centrée sur le corps

c) Structure hexagonale à empilement serré

- Constantes du réseau : a=b=c, α=β=γ=90°.

- Nombre d'atomes par cellule : 1/8×8+1/2×6=4.

- Rayon atomique : ratome =√2/4a.

- Densité d'emballage : 0,74 (74%).

- Rayon interstitiel tétraédrique : r4 =0.225ratome .

- Rayon interstitiel octaédrique : r8 =0.414ratome .

- Numéro de coordination : 12.

- Les matériaux d'emboutissage ayant cette structure cristalline comprennent γ-Fe, Al, Cu, β-Ti, Ag, Au.

2. Cubique centré sur le corps

Dans la cellule unitaire du réseau cubique centré, 8 atomes sont situés aux coins du cube et un atome se trouve au centre du cube. Les 8 atomes des coins sont étroitement liés à l'atome central, comme le montre la figure 2b. Les caractéristiques de la cellule unitaire cubique centrée sur le corps sont les suivantes.

- Constantes du réseau : a=b=c, α=β=γ=90°.

- Nombre d'atomes par cellule : 1/8×8+1=2.

- Rayon atomique : ratome =√3/4a

- Densité d'emballage : 0,68 (68%).

- Rayon interstitiel tétraédrique : r4 =0.29ratome .

- Rayon interstitiel octaédrique : r8 =0.15ratome .

- Numéro de coordination : 8.

- Les matériaux d'emboutissage présentant un réseau cubique centré sont le Ti, l'α-Fe.

3. Hexagonale à empilement serré

Dans la cellule unitaire hexagonale à maille serrée, 12 atomes de métal sont répartis aux 12 coins du prisme hexagonal, un atome est réparti au centre de chacune des faces supérieure et inférieure, et 3 atomes sont répartis uniformément entre les faces supérieure et inférieure, comme le montre la figure 2c. Les caractéristiques de la cellule unitaire hexagonale à empilement serré sont les suivantes.

- Constantes du treillis : exprimées par la longueur des arêtes a de l'hexagone régulier inférieur et la distance c entre les deux plans de base. L'angle entre deux faces latérales adjacentes est de 120°, et l'angle entre la face latérale et le plan de base est de 90°.

- Nombre d'atomes par cellule : 1/6×12+1/2×2+3=6.

- Rayon atomique : ratome =1/2a.

- Densité d'emballage : 0,74 (74%).

- Rayon interstitiel tétraédrique : r4 =0.225ratome .

- Rayon interstitiel octaédrique : r8 =0.414ratome .

- Numéro de coordination : 12.

- Les matériaux d'emboutissage ayant une structure cristalline hexagonale en couches serrées comprennent le Mg, l'α-Ti et le Zn.

II. Classification par type de métal de base et composition chimique

En fonction de leur couleur et de leurs propriétés, les métaux sont divisés en métaux ferreux et métaux non ferreux.

1. Métaux ferreux

Les métaux ferreux comprennent le fer, le chrome, le manganèse et leurs alliages. Les principaux matériel d'emboutissage Parmi les métaux ferreux, l'acier est classé en acier à faible teneur en carbone, en acier à très faible teneur en carbone, en acier IF, en acier faiblement allié, en acier micro-allié, en acier moyennement allié et en acier fortement allié, en fonction de leur teneur en carbone et de leur teneur en alliage.

(1) Acier à faible teneur en carbone

L'acier au carbone dont la fraction massique de carbone est inférieure à 0,25% est également appelé acier doux en raison de sa faible résistance et de sa dureté. Il comprend la plupart des aciers de construction au carbone ordinaires et certains aciers de construction au carbone de haute qualité, qui sont principalement utilisés pour les pièces de construction sans traitement thermique. La structure recuite de l'acier à faible teneur en carbone se compose de ferrite et d'une petite quantité de perlite, avec une résistance et une dureté faibles, mais une bonne plasticité et une bonne ténacité.

(2) Acier au micro-carbone

L'acier à faible teneur en carbone tué par l'aluminium, dont la fraction massique de carbone est inférieure à 0,04%, est appelé acier à très faible teneur en carbone. Il a été développé à partir de l'acier à faible teneur en carbone tué à l'aluminium traditionnel en réduisant davantage la teneur en carbone et en purifiant la qualité de l'acier. Les principales nuances sont SPCE(N), St15, 03Al, etc.

(3) Acier sans interstices

L'acier IF est un acier sans interstices, parfois également appelé acier à très faible teneur en carbone.

Dans l'acier IF, en raison de la faible teneur en C et en N, une certaine quantité de Ti et de Nb est ajoutée pour fixer les atomes de C et de N dans l'acier en carbures, nitrures ou carbonitrures, éliminant ainsi les atomes interstitiels dans l'acier. La somme des fractions de masse de carbone et d'azote doit être inférieure à 0,0005%, et les processus avancés de fabrication de l'acier ont maintenant réduit les fractions de masse de carbone et d'azote dans l'acier à moins de 0,0003%.

L'acier IF possède d'excellentes propriétés d'emboutissage, avec un allongement et une valeur r atteignant respectivement 50% et 2,0 ou plus, et a été largement utilisé dans l'industrie automobile.

(4) Acier faiblement allié

Les aciers alliés dont la fraction massique totale d'éléments d'alliage est inférieure à 3% sont appelés aciers faiblement alliés. L'acier faiblement allié est relatif à l'acier au carbone et est basé sur l'acier au carbone avec un ou plusieurs éléments d'alliage ajoutés intentionnellement pour améliorer une ou plusieurs propriétés de l'acier.

Par rapport à l'acier au carbone, il présente une résistance plus élevée, une meilleure ténacité, une plasticité suffisante, une bonne aptitude au formage et au soudage, ainsi qu'une bonne résistance à la corrosion.

(5) Acier micro-allié

Il s'agit généralement de l'ajout de traces de carbures et d'éléments formant des nitrures tels que Nb, V, Ti à la composition d'un acier à faible teneur en carbone ou d'un acier faiblement allié, la quantité ajoutée ne dépassant pas 0,20% (fraction de masse). Après l'ajout de traces d'éléments d'alliage, une ou plusieurs propriétés de l'acier sont améliorées de manière significative.

(6) Acier moyennement allié

Les aciers alliés dont la fraction massique totale des éléments d'alliage est comprise entre 3% et 10% sont appelés aciers moyennement alliés, tels que les aciers au silicium.

(7) Acier fortement allié

Les aciers alliés dont la fraction massique totale des éléments d'alliage est supérieure à 10% sont appelés aciers fortement alliés, tels que les aciers inoxydables, les aciers TWIP, etc.

2. Métaux non ferreux

Au sens étroit, les métaux non ferreux désignent tous les métaux à l'exception du fer, du manganèse et du chrome. Au sens large, les métaux non ferreux comprennent également les alliages non ferreux. Les alliages non ferreux sont des alliages composés d'un métal non ferreux comme base (généralement avec une fraction de masse supérieure à 50%) et d'un ou plusieurs autres éléments ajoutés.

(1) Alliages d'aluminium

L'aluminium pur a un éclat métallique blanc argenté, est résistant à la corrosion atmosphérique, facile à former, possède un réseau cubique à faces centrées, ne subit pas de transformation allotropique et n'est pas magnétique. Les alliages dont la base est l'aluminium et auxquels sont ajoutés d'autres éléments sont appelés alliages d'aluminium. Les principaux éléments d'alliage sont le cuivre, le silicium, le magnésium, le zinc et le manganèse, tandis que les éléments d'alliage secondaires comprennent le nickel, le fer, le titane, le chrome, le lithium, etc.

Les alliages d'aluminium ont une faible densité mais une résistance relativement élevée, proche ou supérieure à celle de l'acier de haute qualité, et une bonne plasticité, ce qui leur permet d'être transformés en divers profils. Ils présentent une excellente conductivité électrique et thermique, ainsi qu'une bonne résistance à la corrosion, et sont largement utilisés dans l'industrie, après l'acier. Les alliages d'aluminium couramment utilisés pour l'emboutissage sont les suivants :

Série 1000, ne contenant aucun autre élément, également connue sous le nom de tôle d'aluminium pur, les qualités courantes comprennent 1050, 1060, 1070.

Série 2000, alliage d'aluminium renforcé pouvant être traité thermiquement, avec Cu et Mg comme principaux éléments ajoutés, et sa phase de renforcement est CuAl 2 ou CuMgAl 2 .

Cette série d'alliages présente une bonne aptitude à la forge, une résistance élevée et une certaine aptitude au durcissement par cuisson de peinture, mais sa résistance à la corrosion est moins bonne que celle des autres séries d'alliages d'aluminium. Elle est principalement utilisée dans le domaine de l'aérospatiale. Les nuances les plus courantes sont 2017, 2022, 2024 et 2036.

Série 3000 : Le Mn est son principal élément d'alliage, avec une fraction de masse de Mn de 1% à 1,5%. Elle a une bonne fonction de prévention de la rouille et est également connue sous le nom de tôle d'aluminium antirouille. Elle est principalement utilisée dans les panneaux de plancher des automobiles et les appareils électroménagers. Les qualités courantes sont les suivantes : 3003, 3004, 3005, 3105.

Série 4000 : Le Si est son principal élément d'alliage, avec une fraction massique de Si de 4,5% à 6%. Il présente des caractéristiques de résistance à la chaleur et à l'usure et est principalement utilisé dans la construction et les pièces mécaniques.

Série 5000, Mg est le principal élément d'alliage, avec une fraction de masse de 3% à 5%. Il présente une résistance élevée à la traction et à l'allongement, une bonne résistance à la corrosion et une bonne soudabilité. Les nuances les plus courantes sont 5005, 5052, 5083.

Série 6000, les principaux éléments d'alliage sont le Mg et le Si, appartenant aux alliages d'aluminium renforcés pouvant être traités thermiquement. Il présente une résistance relativement élevée, une bonne plasticité et une excellente résistance à la corrosion. Les qualités courantes sont les suivantes : 6009, 6010, 6016, 6061, 6063, 6082.

Série 7000, le principal élément d'alliage est le Zn. Il présente une dureté et une résistance élevées, et est connu sous le nom d'aluminium super-dur. Les qualités courantes sont les suivantes : 7005, 7039, 7075.

(2) Alliages de magnésium

L'alliage de magnésium est un alliage composé de magnésium comme base et d'autres éléments ajoutés. Ses caractéristiques sont les suivantes : faible densité (environ 1,8 g/cm 3 ), une résistance spécifique élevée, un module d'élasticité important, un bon amortissement des vibrations, une capacité de résistance aux chocs supérieure à celle des alliages d'aluminium et une bonne résistance aux substances organiques et à la corrosion alcaline.

Les principaux éléments d'alliage sont l'aluminium, le zinc, le manganèse, le cérium, le thorium et de petites quantités de zirconium ou de cadmium. Actuellement, les alliages magnésium-aluminium sont les plus utilisés, suivis des alliages magnésium-manganèse et des alliages magnésium-zinc-zirconium. Les alliages de magnésium les plus courants sont les AZ31, AZ40, AM50, AM60, etc.

(3) Alliages de titane

Le titane pur a une faible densité, une résistance spécifique élevée, une bonne plasticité, une ténacité à basse température et une résistance à la corrosion. Il possède des allotropes ; en dessous de 882°C, il présente une structure cristalline hexagonale en couches serrées, appelée α-titane ; au-dessus de 882°C, il présente une structure cristalline cubique centrée sur le corps, appelée β-titane.

En utilisant les différentes caractéristiques de ces deux structures de titane et en ajoutant les éléments d'alliage appropriés, la température de transition de phase et la teneur en phase peuvent être progressivement modifiées pour obtenir des alliages de titane avec différentes structures. Les alliages de titane ont une résistance élevée et une faible densité, de bonnes propriétés mécaniques et une excellente ténacité et résistance à la corrosion.

Selon la structure recuite, les alliages de titane sont divisés en trois catégories : les alliages α, les alliages β et les alliages α+β. En Chine, ils sont représentés respectivement par TA, TB et TC, TA0 à TA4 étant du titane pur.

Le principal élément d'alliage des alliages α est l'Al, ainsi que le Sn et le B, représentés par les nuances TA5 et TA7. Les principaux éléments d'alliage des alliages β sont Mo, Cr, V, Al, représentés par les nuances TB2, TB3 et TB4. Les principaux éléments d'alliage pour les alliages α+β sont Al, V, Mo, Cr, représentés par la nuance TC4.

(4) Alliages de cuivre

Le cuivre pur a une structure cristalline cubique à faces centrées, ne subit aucune transformation allotropique, est non magnétique, possède une excellente conductivité électrique et thermique, une bonne résistance à la corrosion et une bonne plasticité. Les alliages formés par l'ajout d'un ou plusieurs autres éléments au cuivre pur comme base sont appelés alliages de cuivre.

Les éléments d'alliage courants sont le Zn, le Sn, l'Al, le Mn, le Ni, le Fe, le Be, le Ti, le Zr, le Cr, etc. Les alliages de cuivre améliorent la résistance tout en conservant les caractéristiques du cuivre pur. Les alliages de cuivre sont divisés en trois catégories principales : le laiton, le bronze et le maillechort.

Le laiton est un alliage de cuivre dont le zinc est le principal élément d'alliage. Les laitons spéciaux contiennent également du Sn, Al, Mn, Ni, Fe, Pb, etc. Les qualités courantes sont H59, H62, H68, H70, H80, HPb63-3, HSn62-1.

Le maillechort est un alliage de cuivre dont le nickel est le principal élément d'alliage.

À l'origine, le bronze désignait les alliages de cuivre et d'étain, mais par la suite, tous les alliages de cuivre, à l'exception du laiton et du maillechort, ont été appelés bronze, souvent précédés du nom du premier élément d'alliage principal. Les bronzes courants comprennent le bronze à l'étain (QSn4-3, QSn6.5-0.4), le bronze à l'aluminium (QA₁5, QAl7), le bronze au béryllium (QBe2, QBe1.7), etc.

III. Classification par processus de production

1. Tôles laminées à chaud

Les tôles laminées à chaud sont un type d'acier au carbone de qualité avec une fraction de masse de carbone de 0,10% à 0,25%, appartenant à l'acier à faible teneur en carbone. En fonction des spécifications d'épaisseur, on distingue les tôles minces et les tôles d'épaisseur moyenne. Les plaques de moins de 4 mm d'épaisseur sont appelées plaques minces, celles de 4 à 20 mm d'épaisseur sont appelées plaques moyennes et celles de 20 à 60 mm d'épaisseur sont appelées plaques épaisses.

Les tôles laminées à chaud utilisées pour l'emboutissage ont généralement une épaisseur ≤16mm, et pour l'emboutissage généralement ≤8mm. La qualité de surface des tôles laminées à chaud peut être divisée en deux niveaux : FA et FB. Le traitement de surface des tôles laminées à chaud peut adopter des méthodes de surface décapée ou non décapée.

Les tôles d'acier laminées à chaud n'ont pas la microstructure des tôles d'acier laminées à froid, de sorte que leur formabilité à l'emboutissage n'est pas aussi bonne que celle des tôles d'acier laminées à froid. D'autre part, l'épaisseur et la variation de performance des tôles d'acier laminées à chaud sont importantes, ce qui n'est pas favorable à l'utilisation des tôles d'acier laminées à froid. processus d'estampage. Outre la composition chimique du matériau, la taille et la disposition de ses grains influencent également sa résistance et sa valeur n.

Les tôles laminées à chaud courantes à surface non piquée utilisées pour l'emboutissage sont souvent fabriquées en acier de construction au carbone de qualité. L'acier de construction au carbone de qualité est un acier au carbone dont la fraction massique de carbone est inférieure à 0,8%, qui contient moins de soufre, de phosphore et d'inclusions non métalliques que l'acier de construction au carbone, et dont les propriétés mécaniques sont relativement bonnes.

En fonction de la teneur en carbone, il peut être divisé en trois catégories : l'acier à faible teneur en carbone (w c ≤0.25%), l'acier à teneur moyenne en carbone (w c =0,25%~0,6%), et l'acier à haute teneur en carbone (w c >0,6%). En fonction de la teneur en manganèse, on distingue deux groupes : teneur normale en manganèse (w mn 0,25%~0,8%) et une teneur plus élevée en manganèse (w mn 0,70%~1,20%), ce dernier ayant de meilleures propriétés mécaniques et de meilleures performances de traitement.

Ce type de tôle est largement utilisé dans l'industrie automobile, l'aviation et d'autres secteurs. Les nuances d'acier comprennent les aciers annelés 08F, 10F, 15F ; les aciers tués 08, 08Al, 10, 15, 20, 25, 30, 35, 40, 45, 50.

La tôle décapée laminée à chaud est un produit intermédiaire fabriqué à partir de tôles minces laminées à chaud de haute qualité, traitées dans des unités de décapage pour éliminer les couches d'oxyde, de rognage des bords et de finition. Sa qualité de surface et ses exigences d'utilisation (principalement la formabilité par pliage à froid ou les performances d'emboutissage) se situent entre les tôles laminées à chaud et les tôles laminées à froid, ce qui en fait un substitut idéal pour certaines tôles laminées à chaud et à froid. Les qualités courantes sont SPHC, SPHD, SPHE.

2. Plaques traitées thermiquement

Le traitement thermique est appliqué aux tôles laminées à chaud afin d'obtenir la structure et les propriétés souhaitées. Les procédés de traitement thermique les plus courants sont la normalisation, la trempe et le revenu (trempe + revenu, normalisation + revenu), le revenu à haute température, le recuit, etc.

3. Tôles laminées à chaud et traitées thermomécaniquement

Le traitement thermomécanique est un processus qui combine organiquement la déformation plastique et le traitement thermique pour obtenir un effet global de renforcement de la déformation et de la transformation de phase. Les tôles laminées à chaud produites par traitement thermomécanique sont appelées tôles laminées à chaud traitées thermomécaniquement.

4. Tôles laminées à froid

Les bobines de tôles laminées à froid sont produites par laminage de bobines laminées à chaud à une température ambiante inférieure à la température de recristallisation, y compris les plaques et les bobines. Par rapport aux tôles laminées à chaud, les tôles laminées à froid présentent une meilleure qualité de surface, une plus grande précision dimensionnelle et peuvent répondre à des exigences particulières en matière de performances et de structure, telles que les propriétés électromagnétiques et les propriétés d'emboutissage.

Les tôles laminées à froid ont des propriétés mécaniques relativement médiocres et une dureté élevée. Elles doivent donc subir un processus de recuit pour éliminer l'écrouissage et les défauts internes, et pour conférer certaines caractéristiques de performance spéciales telles que l'aptitude à l'emboutissage et la conductivité magnétique.

Les qualités courantes de tôles laminées à froid pour l'emboutissage sont les suivantes : Q195, Q215, Q235, Q275, 08, 08F, 10, 10F, SPCC, St1208A1, SPCD, SPCE, St13, St14, St15.

5. Plaques revêtues

Pour prévenir la corrosion des produits en tôle d'acier pendant leur utilisation, les tôles d'acier traitées en surface sont produites après le laminage à froid et le laminage à chaud par galvanoplastie ou revêtement par immersion à chaud dans des solutions métalliques résistantes à la corrosion à 450-500°C. Le revêtement de surface étant réalisé dans les usines métallurgiques, ces bobines peuvent être directement transformées en produits par les utilisateurs, c'est pourquoi elles sont également appelées bobines pré-revêtues.

En fonction des différents matériaux de base et des procédés de revêtement, elles sont classées en tôles galvanisées à chaud, tôles galvanisées à chaud, tôles galvalume à chaud, tôles électro-galvanisées, tôles électro-galvanisées, tôles électro-galvanisées en alliage de nickel, tôles à l'étain, tôles d'acier revêtues d'électro-chrome et tôles d'acier revêtues d'une couleur.

(1) Tôles galvanisées à chaud

Les tôles galvanisées à chaud sont des tôles et des bandes d'acier minces galvanisées à chaud en continu, d'une épaisseur comprise entre 0,25 et 2,5 mm. La bande d'acier passe d'abord par un four de préchauffage chauffé à la flamme pour brûler les résidus d'huile de surface et former un film d'oxyde de fer à la surface. Elle entre ensuite dans un four de recuit de réduction contenant des gaz mélangés H₂ et N₂, chauffés à 710-920°C, réduisant le film d'oxyde de fer en fer spongieux.

Ensuite, la bande activée en surface et purifiée est refroidie à une température légèrement supérieure à celle du zinc en fusion et entre dans un pot de zinc à 450-460°C, en utilisant des couteaux à air pour contrôler l'épaisseur de la couche de zinc. Enfin, elle subit un traitement de passivation à la solution de chromate pour améliorer la résistance à la rouille blanche.

Grâce à la couche d'alliage zinc-fer, il présente une résistance à la corrosion et à l'usure supérieure à celle du zinc électrogalvanisé. Les qualités courantes comprennent Zn100-PT, Zn200-SC, Zn275-JY, SGCC, SGCD1, SGCD2, SGCD3, St01Z, St02Z, St03Z, St04Z, St05Z.

(2) Tôles galvanisées à chaud

Après avoir quitté le four à bain de zinc, la bande d'acier entre dans un four d'alliage pour y être traitée, formant une couche de revêtement en alliage de zinc et de fer. La surface de la plaque d'acier ne présente pas de paillettes de zinc et est rugueuse, avec une bonne adhérence du revêtement et une bonne soudabilité, convenant à la fabrication d'automobiles, d'appareils électroménagers, etc.

(3) Tôles galvanisées à chaud

Un processus de revêtement en fusion continue est utilisé pour recouvrir la surface de la plaque d'acier d'un alliage de zinc et d'aluminium liquide. Il a une bonne durabilité et une bonne résistance à la chaleur ; comparé aux plaques d'acier galvanisé, il a une durée de vie plus longue et une meilleure résistance à la chaleur ; il est moins susceptible de se décolorer à des températures élevées, avec des performances de traitement et de revêtement par pulvérisation similaires.

En fonction de la teneur en aluminium du revêtement, il existe deux types de plaques : Les plaques aluminium-zinc 55% (contenant 55% Al, 43,4% Zn et 1,6% Si en masse) et les plaques aluminium-zinc 5% (contenant 5% Al et une petite quantité d'éléments de terres rares, le reste étant du Zn).

(4) Plaques électro-galvanisées

L'électrolyse est utilisée pour former une couche de dépôt de zinc métallique uniforme, dense et bien liée à la surface de la plaque d'acier. La couche de zinc des tôles électrozinguées est plus épaisse, avec une cristallisation fine, uniforme et sans pores, offrant une bonne résistance à la corrosion.

Après passivation à l'acide chromique, le revêtement de zinc présente un aspect blanc, coloré ou vert militaire, qui est esthétique et possède certaines propriétés décoratives. Les qualités courantes sont SECC (plaque originale SPCC), SECD (plaque originale SPCD), SECE (plaque originale SPCE).

(5) Plaques électro-galvanisées

Sur la base de la fraction de masse de fer dans le revêtement, ils sont divisés en types à haute teneur en fer et à faible teneur en fer. 0,4%-0,8% est considéré comme un revêtement à faible teneur en fer, tandis que 3%-25% est considéré comme un revêtement à forte teneur en fer, le premier étant plus largement utilisé que le second.

La résistance à la corrosion de la couche d'alliage zinc-fer est 5 à 20 fois supérieure à celle de la couche de zinc pur, avec une dureté de 110 à 130 HV, largement utilisée dans l'industrie automobile et la fabrication d'appareils électroménagers.

(6) Alliage de nickel électro-galvanisé

La fraction de masse du zinc est de 80%-90%, et celle du nickel de 10%-20%. L'effet du test au brouillard salin peut atteindre plus de 2000 heures, ce qui est 5 à 10 fois supérieur à celui du zinc électrogalvanisé ordinaire.

(7) Plaques étamées

L'abréviation anglaise est SPTE, désignant les plaques ou bandes minces d'acier à faible teneur en carbone laminées à froid et revêtues d'étain commercialement pur sur les deux faces, généralement d'une épaisseur ≤0,6 mm. L'étain sert principalement à prévenir la corrosion et la rouille. Il présente une certaine résistance et dureté, une bonne formabilité, une soudabilité facile, une surface brillante et peut être imprimé avec des images pour embellir les produits.

Il est principalement utilisé dans l'industrie de la mise en conserve des aliments, et accessoirement pour les matériaux d'emballage des peintures chimiques, des huiles, des produits pharmaceutiques, etc. Les plaques étamées sont divisées en plaques d'étain par immersion à chaud et plaques d'étain électrolytiques en fonction des processus de production.

(8) Acier revêtu de chrome électrolytique (ECCS)

Produit formé par réduction cathodique de plaques d'acier minces laminées à froid dans une solution d'acide chromique, créant une couche extrêmement fine de chrome métallique et un film d'oxyde de chrome hydraté sur la surface de la plaque d'acier. En raison de la forte capacité de passivation de la couche de chrome métallique, les plaques chromées présentent une stabilité chimique et une résistance à la corrosion élevées.

Son prix est bas, l'adhérence de la peinture est forte (3 à 4 fois supérieure à celle des plaques étamées), la résistance à la chaleur est bonne, ce qui permet une cuisson à haute température pour améliorer l'efficacité de la production d'impression, et la résistance au soufre est bonne pour éviter les taches de sulfure. Elle peut être utilisée pour le poisson, la viande et certains aliments en conserve contenant du soufre sans noircir facilement. Cependant, il est inférieur aux plaques étamées en termes de résistance à la corrosion et d'apparence.

(9) Plaques d'acier colorées

Les tôles d'acier colorées sont produites sur des lignes de production en continu à partir de bandes d'acier laminées à froid ou de bandes d'acier galvanisées (électrozinguées et galvanisées à chaud) comme plaques de base. Après un prétraitement de la surface (dégraissage et traitement chimique), une ou plusieurs couches de revêtement liquide sont appliquées à l'aide de méthodes de revêtement au rouleau, suivies d'une cuisson et d'un refroidissement.

Le revêtement pouvant être de différentes couleurs, les tôles d'acier revêtues sont communément appelées tôles d'acier colorées. En fonction de la plaque de base et du revêtement, il existe plusieurs types principaux.

1) Plaques d'acier laminées à froid et revêtues de couleur.

Les tôles colorées produites à partir de tôles de base laminées à froid ont un aspect lisse et beau et conservent les propriétés de transformation des tôles laminées à froid. Cependant, toute petite rayure sur le revêtement de surface expose la plaque de base laminée à froid à l'air, ce qui entraîne la formation rapide de rouille rouge au niveau de la rayure. Par conséquent, ces produits ne peuvent être utilisés que pour des mesures d'isolation temporaire à faibles exigences et pour des applications intérieures.

2) Plaques d'acier galvanisées à chaud et revêtues de couleur.

Les tôles d'acier galvanisées à chaud à revêtement coloré sont des produits obtenus en appliquant des peintures organiques sur des tôles d'acier galvanisées à chaud. Outre l'effet protecteur du zinc, le revêtement organique de la surface assure également une protection contre l'isolation et empêche la rouille, ce qui se traduit par une durée de vie plus longue que celle des tôles galvanisées à chaud.

3) Plaques d'acier galvanisé à chaud à revêtement coloré.

Ils utilisent des plaques d'acier galvanisé à chaud comme base pour le revêtement coloré (plaques 55% aluminium-zinc et 5% aluminium-zinc).

4) Plaques d'acier électrozinguées à revêtement coloré.

Les tôles d'acier électrozinguées à revêtement coloré sont des produits obtenus en appliquant des peintures organiques sur des tôles électrozinguées et en les faisant cuire. En raison de la faible épaisseur de la couche de zinc des tôles électrozinguées, ces produits ne conviennent pas à une utilisation en extérieur pour les murs, les toits, etc.

Toutefois, en raison de leur belle apparence et de leurs excellentes propriétés de traitement, ils sont principalement utilisés dans les appareils électroménagers, l'équipement audio, le mobilier et la décoration intérieure.

5) Tôles d'acier imprimées.

Les tôles d'acier imprimées, également appelées plaques d'acier imprimées, sont produites en appliquant d'abord une couche d'huile sur des plaques d'acier galvanisées à chaud ou électrozinguées, en les faisant cuire, puis en imprimant des motifs à l'encre à l'aide de méthodes d'impression photogravure ou lithographique, et enfin en appliquant une couche de vernis et en les faisant cuire. Ils sont principalement utilisés pour des objets décoratifs.

6) Tôles d'acier laminées.

Une couche d'adhésif est d'abord appliquée et cuite sur le matériau de base, puis le film PVC ou PVF est laminé avec le matériau de base. Ce type de produit est considéré comme le plus haut de gamme des produits colorés, car il est à la fois esthétique et durable.

7) Feuilles gaufrées.

Le sol PVC est appliqué sur des plaques galvanisées, cuit, puis des motifs sont gaufrés sur le film à l'aide de cylindres de gaufrage. Ils sont utilisés dans les bâtiments, la décoration intérieure et l'ameublement.

8) Feuilles métalliques gaufrées.

La plaque de base en métal est embossée avec des motifs concaves et convexes, ce qui donne un excellent effet tridimensionnel. Ces objets sont utilisés pour la décoration intérieure.

IV. Classification par application

1. Plaques automobiles

Les éléments qui composent la carrosserie d'un véhicule sont généralement divisés en éléments de panneau, éléments de structure, éléments de train de roulement et éléments de renforcement. Les plaques automobiles comprennent les plaques de structure de la carrosserie, les plaques de recouvrement de la carrosserie (panneaux intérieurs de la carrosserie, panneaux extérieurs de la carrosserie), les plaques de châssis automobile et les plaques de jantes. Ces composants répondent à des exigences d'application différentes et ont des propriétés différentes.

Du point de vue des caractéristiques du processus de production, les plaques d'acier peuvent être divisées en plaques d'acier laminées à chaud, plaques d'acier laminées à froid et plaques d'acier revêtues ; du point de vue de la résistance, elles peuvent être classées en plaques d'acier ordinaires (plaques d'acier doux), plaques d'acier faiblement allié à haute résistance (HSLA), plaques d'acier à haute résistance ordinaires (acier IF à haute résistance, acier BH, acier RP et acier IS, etc.) et plaques d'acier à haute résistance de pointe (AHSS), etc.

2. Plaques d'appareils ménagers

Principalement utilisé pour les panneaux extérieurs des appareils ménagers (tels que les réfrigérateurs, les machines à laver, les climatiseurs, les ordinateurs, etc.), principalement à l'aide de PCM, de tôles laminées à froid ordinaires, de tôles galvanisées et de tôles structurées.

3. Plaques d'aviation

Se réfère principalement aux matériaux utilisés dans les avions, les plus importants étant les matériaux structurels de la cellule. En raison des conditions de contrainte différentes sur les surfaces supérieures et inférieures des ailes, le revêtement de l'aile utilise de l'aluminium ultra-dur avec de bonnes propriétés de compression et de l'aluminium dur avec de bonnes propriétés de traction et de fatigue respectivement ; le fuselage utilise de l'aluminium dur avec une résistance élevée à la traction et à la fatigue comme matériau de revêtement.

Les cadres du fuselage utilisent généralement de l'aluminium ultra-dur, tandis que les cadres renforcés qui supportent des charges plus importantes utilisent de l'acier structurel à haute résistance ou des alliages de titane.

4. Acier de construction de la coque du navire

L'acier de construction pour coques de navires, également connu sous le nom de tôles d'acier pour navires, désigne principalement les tôles utilisées pour la fabrication des coques, des ponts, etc. des navires de haute mer, des navires côtiers et des navires de navigation intérieure. Les nuances d'acier comprennent les tôles à résistance générale pour navires (nuances A à E4), les tôles à haute résistance pour navires (12 nuances de AH32 à EH40) et l'acier à ultra-haute résistance pour coques de navires (AH42 à FH69).

5. Tôles d'acier pour chaudières

Les plaques d'acier pour chaudières sont principalement des plaques moyennes et épaisses laminées à chaud utilisées pour fabriquer des surchauffeurs, des tuyaux de vapeur principaux et des surfaces chauffantes de fours de chaudières. Les principaux matériaux sont l'acier de construction de haute qualité et l'acier thermorésistant faiblement allié.

Les tôles d'acier pour chaudières sont utilisées dans des conditions de température moyenne (environ 350°C) et de haute pression. Outre la résistance à la haute pression, elles sont également soumises à des chocs, à des charges de fatigue et à la corrosion due à l'eau et au gaz. Les principales exigences en matière de performances des tôles d'acier pour chaudières comprennent de bonnes propriétés de soudage et de pliage à froid, une certaine résistance à haute température et une résistance à la corrosion alcaline et à l'oxydation. Les nuances les plus courantes sont Q245R, Q345R et 15CrMoR.

6. Acier pour appareils à pression

L'acier pour appareils à pression est utilisé pour fabriquer des appareils à pression ou d'autres équipements similaires pour les industries du pétrole, de la chimie, de la séparation des gaz, du stockage et du transport des gaz. Il comprend l'acier au carbone, l'acier au carbone et au manganèse, l'acier microallié, l'acier à haute résistance faiblement allié et l'acier à basse température. Les principales nuances d'acier sont Q245R, Q345R et Q370R.

V. Classification selon les caractéristiques de performance

1. Étirage de l'acier

Acier au carbone avec une teneur en carbone ≤0,20% et une limite d'élasticité inférieure à 275MPa. Il possède une excellente plasticité et des caractéristiques d'emboutissage supérieures. Il est donc largement utilisé dans les produits à structure complexe nécessitant un emboutissage profond.

Il est divisé en utilisation commerciale générale (qualité CQ, telle que 08Al, St12, SPCC, etc.), en utilisation d'emboutissage (qualité DQ, telle que 08Al, St13, SPCD, etc.), en utilisation d'emboutissage profond (qualité DDQ, telle que 08Al, St14, SPCE, etc.), en utilisation d'emboutissage extra profond (qualité SDDQ, telle que St15), et en utilisation d'emboutissage ultra profond (EDDQ, telle que St16).

2. Acier conventionnel à haute résistance (CHSS)

Acier avec une résistance à la traction de 300-600MPa, comprenant principalement l'acier au carbone et au manganèse (C-Mn), l'acier à trempe au four (BH), l'acier isotrope (IS), l'acier à haute résistance sans interstices (HSS-IF), et l'acier à haute résistance faiblement allié (HSLA).

(1) Acier à haute résistance sans interstices (HSS-IF)

L'acier interstitiel à haute résistance appartient à l'acier renforcé par solution solide, principalement par l'ajout d'éléments de renforcement en solution solide tels que P, Mn, Si à l'acier interstitiel pour en augmenter la résistance. Sa valeur r peut atteindre 2,0 et sa résistance à la traction peut atteindre 400MPa. L'acier interstitiel à haute résistance avec ajout de Ti, Nb et B peut atteindre des résistances à la traction de 400-450MPa.

Grâce à la combinaison d'une résistance élevée et d'un emboutissage profond, l'acier interstitiel à haute résistance peut être transformé en pièces de forme complexe et améliorer la résistance à l'écrasement des automobiles tout en réduisant le poids des véhicules, répondant ainsi aux exigences de sécurité automobile, de réduction du poids, d'économie d'énergie et de protection de l'environnement.

(2) Acier isotrope (IS)

L'acier isotrope est un type d'acier dont le rapport de déformation plastique (valeur r) est spécifié. En raison de ses propriétés isotropes, cet acier présente une bonne aptitude au formage par emboutissage et convient à la fabrication de panneaux extérieurs d'automobiles.

(3) Acier durcissant au four (BH)

L'acier à durcissement par cuisson est un type de tôle d'acier laminée à froid qui combine les propriétés d'emboutissage de l'acier d'étirage avec le mécanisme de renforcement en solution solide des éléments d'alliage P (ou Mn), et obtient d'excellentes propriétés globales telles qu'une haute résistance, une capacité d'emboutissage et une bonne résistance à l'écrasement grâce au mécanisme de durcissement par déformation du durcissement par cuisson.

Actuellement, quatre principaux types de tôles d'acier BH ont été développés : les tôles d'acier nitrurées, les tôles d'acier à double phase, les tôles d'acier à durcissement par cuisson tuées au phosphore et à l'aluminium et les tôles d'acier à durcissement par cuisson à très faible teneur en carbone (tôles d'acier ELC-BH).

Les tôles d'acier BH ont de bonnes performances en matière de formage à la presse et de plasticité, une résistance élevée à la déformation et une grande solidité. Elles conviennent aux pièces automobiles, en particulier au formage à la presse des panneaux extérieurs de la carrosserie, et ont été largement utilisées dans l'industrie de la construction automobile.

(4) Acier faiblement allié à haute résistance (HSLA)

L'acier faiblement allié à haute résistance est développé sur la base d'un acier de construction à teneur en carbone ≤0,20%, avec l'ajout de petites quantités d'éléments d'alliage, et a une limite d'élasticité supérieure à 275MPa.

Outre certaines quantités d'éléments de base tels que le silicium (Si) ou le manganèse (Mn), ce type d'acier contient également des traces d'autres éléments tels que le vanadium (V), le niobium (Nb), le titane (Ti), l'aluminium (Al), le molybdène (Mo), l'azote (N) et les terres rares (RE).

Par rapport à l'acier de construction au carbone, il présente des avantages tels qu'une résistance élevée, une bonne performance globale, une longue durée de vie, un large éventail d'applications et une efficacité économique. Il est largement utilisé dans les ponts, les navires, les chaudières, les véhicules et les structures importantes des bâtiments. Les qualités comprennent Q345 (A, B, C, D, E), Q390 (A, B, C, D, E), Q420 (A, B, C, D, E), Q460 (C, D, E), etc.

3. Acier avancé à haute résistance (AHSS)

L'acier avancé à haute résistance, également connu sous le nom d'acier à haute résistance de qualité supérieure. Il comprend principalement l'acier à double phase (DP), l'acier à plasticité induite par transformation (TRIP), l'acier à phase complexe (CP), l'acier martensitique (M), l'acier formé à chaud (HF) et l'acier à plasticité induite par jumelage (TWIP).

L'AHSS a une résistance à la traction de 500-1500MPa et d'excellentes propriétés d'absorption d'énergie. Il joue un rôle très important dans la réduction du poids des véhicules et l'amélioration de la sécurité, et a été largement utilisé dans l'industrie automobile, principalement pour la fabrication de pièces structurelles, de composants de sécurité et de pièces de renforcement.

(1) Acier double phase (DP)

Obtenu à partir d'un acier à faible teneur en carbone ou d'un acier microallié à faible teneur en carbone par un traitement thermique en région biphasée ou par un laminage et un refroidissement contrôlés, sa microstructure se compose principalement de ferrite + martensite ou de ferrite + bainite. La phase de renforcement confère au matériau une résistance élevée à la traction, tandis que la matrice de ferrite lui confère une bonne plasticité et une bonne ténacité. La principale caractéristique de l'acier biphasé en termes de composition chimique est sa faible teneur en carbone et en alliages.

Les principaux éléments d'alliage sont Si et Mn. En outre, en fonction du processus de production et des exigences d'utilisation, des quantités appropriées d'éléments Cr, Mo, V et Nb peuvent être ajoutées, formant des séries de composition d'acier à double phase principalement basées sur les systèmes C-Si-Mn, C-Mn-Mo, C-Si-Mn-Cr-V et C-Si-Mn-Cr-Mo.

(2) Acier à plasticité induite par transformation (TRIP)

L'acier à plasticité induite par transformation est un acier présentant des structures à phases multiples. Ces phases sont généralement la ferrite, la bainite, l'austénite retenue et la martensite.

Au cours de la déformation, la transformation de l'austénite retenue stable en martensite induit un renforcement de la transformation et une augmentation de la plasticité. C'est pourquoi l'austénite conservée doit être suffisamment stable pour permettre une transformation progressive, renforçant la matrice d'une part et améliorant l'allongement uniforme d'autre part, afin d'atteindre l'objectif d'une amélioration simultanée de la résistance et de la plasticité.

Les propriétés de l'acier TRIP sont les suivantes : limite d'élasticité 340-860MPa, résistance à la traction 610-1080MPa, allongement 22%-37%. L'acier TRIP est principalement utilisé pour fabriquer des ailes d'automobiles, des composants de châssis, des jantes et des poutres d'impact de portes.

(3) Acier à phases complexes (CP)

La structure est similaire à celle de l'acier TRIP, la structure principale étant constituée de ferrite fine et d'une forte proportion de phases de durcissement (martensite, bainite), contenant des éléments tels que le Nb et le Ti. Grâce à l'effet combiné de la martensite, de la bainite et du renforcement par précipitation, l'acier CP peut atteindre des résistances de 800-1000MPa, avec une absorption relativement élevée de l'énergie d'impact et des performances d'expansion des trous, ce qui le rend particulièrement adapté à la fabrication de pièces de sécurité automobile telles que les barres anti-collision des portières, les pare-chocs et les piliers B.

(4) Acier martensitique (MART)

L'acier martensitique est produit par trempe rapide de la structure d'austénite à haute température pour former une structure de martensite en lattes, qui peut être obtenue par laminage à chaud, laminage à froid, recuit continu ou recuit postformage. Sa résistance maximale peut atteindre 1600MPa, ce qui en fait le grade de résistance le plus élevé parmi les tôles d'acier à haute résistance disponibles dans le commerce. En raison de ses limites de formabilité, elle ne peut être utilisée que pour presser des pièces de forme simple et est principalement utilisée dans la fabrication de pièces ayant de faibles exigences de formage, telles que les barres anti-collision des portes.

(5) Acier à plasticité induite par le jumelage (TWIP)

L'acier à plasticité induite par le jumelage est un acier austénitique à faible énergie de défaut d'empilement. Lorsqu'il est utilisé sans charge externe, sa structure refroidie à température ambiante est stable et conserve l'austénite. Cependant, sous charge externe, un jumelage mécanique est produit par induction de déformation, ce qui entraîne un allongement important et uniforme sans collet. Il présente d'excellentes propriétés mécaniques, un taux d'écrouissage élevé, une plasticité élevée et une grande résistance.

Le jumelage est le principal mécanisme affectant sa déformation plastique, et ses propriétés mécaniques dépendent principalement de l'énergie des défauts d'empilement. L'acier TWIP présente des indices de plasticité extrêmement élevés (allongement après rupture de 60%-80%), une résistance élevée (résistance à la traction de 600-800MPa) et un taux d'écrouissage élevé. Son absorption de l'énergie d'impact est deux fois supérieure à celle des aciers à haute résistance existants.

En outre, l'acier TWIP possède également une capacité d'absorption d'énergie élevée et ne présente pas de température de transition ductile-fragile à basse température. La composition de l'acier TWIP se compose généralement de Fe, avec 15%-30% Mn en masse, 2%-4% Al et Si en masse, et peut également inclure de petites quantités de Ni, V, Mo, Cu, Ti, Nb, etc.

4. Acier résistant aux intempéries

L'acier résistant aux intempéries est un type d'acier à haute résistance faiblement allié. En ajoutant de petites quantités d'éléments d'alliage tels que Cu, P, Cr et Ni à l'acier, une couche d'oxyde amorphe de type spinelle, dense et d'une épaisseur de 50 à 100μm, avec une bonne adhérence au métal de base, se forme entre la couche de rouille et le substrat. Cette couche empêche l'oxygène et l'eau de l'atmosphère de pénétrer dans le substrat en acier, protégeant le métal de base sous la couche de rouille et ralentissant la progression de la corrosion dans le matériau en acier, améliorant ainsi considérablement la résistance à la corrosion atmosphérique du matériau en acier.

L'acier résistant aux intempéries est largement utilisé dans la fabrication de divers composants structurels métalliques pour les locomotives, les véhicules, les bâtiments, etc. Les qualités les plus courantes sont le Corten A, le Corten B, le 10CrNiCuP, le 09CuPTiRE, le SPA-H, etc.

5. Acier inoxydable

L'acier inoxydable est un acier qui résiste à la corrosion due à des milieux faiblement corrosifs tels que l'air, la vapeur, l'eau, et à des milieux chimiquement corrosifs tels que les acides, les alcalis et les sels. Il est également connu sous le nom d'acier inoxydable résistant à l'acide. L'acier inoxydable est généralement classé en fonction de sa structure de base : acier inoxydable austénitique, acier inoxydable ferritique, acier inoxydable duplex austénitique-ferritique et acier inoxydable martensitique. Les trois premiers types sont principalement utilisés comme matériaux d'emboutissage.

(1) Acier inoxydable austénitique

L'acier inoxydable austénitique désigne l'acier inoxydable présentant une structure austénitique à température ambiante. Lorsque les fractions de masse des éléments dans l'acier sont approximativement de 18% Cr, 8%-10% Ni, et environ 0,1% C, il a une structure austénitique stable.

L'acier inoxydable austénitique est non magnétique et possède une ténacité et une plasticité élevées, mais sa résistance est relativement faible. Il ne peut pas être renforcé par transformation de phase et ne peut l'être que par un travail à froid.

(2) Acier inoxydable ferritique

L'acier inoxydable ferritique est un acier inoxydable dont la structure est principalement ferritique en cours d'utilisation. La fraction massique de Cr est 11%-30%, et sa structure cristalline est cubique centrée sur le corps.

Ce type d'acier ne contient généralement pas de Ni, mais parfois de petites quantités de Mo, Ti, Nb et d'autres éléments. Ce type d'acier présente des caractéristiques telles qu'une conductivité thermique élevée, un faible coefficient de dilatation, une bonne résistance à l'oxydation et une excellente résistance à la corrosion sous contrainte. Il est souvent utilisé pour fabriquer des pièces résistantes à la corrosion atmosphérique, à la vapeur, à l'eau et aux acides oxydants.

Les variétés typiques comprennent AISI409(L), 06Cr13Al, 00Cr12Ni, 430 (10Cr17), 444 (019Cr19Mo2NbTi), 44629(000Cr26Mol), 447J1(000Cr30Mo2), etc.

(3) Acier inoxydable duplex

Dans sa structure de solution solide, les phases ferritiques et austénitiques représentent chacune environ la moitié, et même la phase mineure devrait atteindre une fraction volumique de 30%. Avec une faible teneur en C, la fraction massique de Cr est de 18%-28%, et la fraction massique de Ni est de 3%-10%. Certains aciers contiennent également des éléments d'alliage tels que Mo, Cu, Nb, Ti et N.

Ce type d'acier combine les caractéristiques des aciers inoxydables austénitiques et ferritiques. Par rapport à l'acier inoxydable ferritique, il présente une plasticité et une ténacité plus élevées, une absence de fragilité à température ambiante et une résistance à la corrosion intergranulaire et une soudabilité nettement améliorées, tout en conservant la fragilisation à 475°C, la conductivité thermique élevée et la superplasticité de l'acier inoxydable ferritique.

Par rapport à l'acier inoxydable austénitique, il présente une résistance plus élevée et une résistance nettement améliorée à la corrosion intergranulaire et à la corrosion sous contrainte due au chlorure. L'acier inoxydable duplex présente une excellente résistance à la piqûre et est également un type d'acier inoxydable à faible teneur en nickel.

6. Acier au silicium

L'acier au silicium est un alliage silicium-fer dont la fraction massique de silicium est d'environ 3%. Il s'agit d'un alliage magnétique doux important, indispensable dans les secteurs de l'énergie électrique, de l'électronique et de l'industrie militaire, principalement utilisé comme matériau de base pour divers moteurs, générateurs et transformateurs.

Elle est divisée en tôles d'acier au silicium laminées à chaud (utilisées dans la fabrication de générateurs), tôles d'acier au silicium non orientées laminées à froid (utilisées dans la fabrication de générateurs), tôles d'acier au silicium orientées laminées à froid (utilisées dans la fabrication de transformateurs) et tôles d'acier au silicium orientées laminées à froid à haute induction magnétique (utilisées dans la fabrication de divers transformateurs, selfs et autres composants électromagnétiques dans les secteurs des télécommunications et de l'instrumentation).

VI. Classification selon les caractéristiques des technologies de transformation et de formage

1. Découpes sur mesure au laser

Les flans sur mesure sont fabriqués en soudant au laser les bords de plusieurs tôles d'acier de matériaux, d'épaisseurs et de revêtements différents en une seule tôle intégrale afin de répondre aux différentes exigences en matière de performance des matériaux pour les pièces. Après des processus tels que l'emboutissage, elles deviennent des composants automobiles.

Il résout principalement le problème du laminage à froid qui ne permet pas de produire des tôles extra-larges et des tôles d'épaisseur inégale. Actuellement, les matériaux utilisés pour le soudage laser sur mesure comprennent l'acier à faible teneur en carbone, l'acier faiblement allié, l'acier à haute résistance, l'alliage d'aluminium et l'alliage de magnésium. Les pièces estampées sont principalement utilisées pour fabriquer des composants automobiles tels que les panneaux intérieurs des portes, les panneaux de plancher et les piliers.

2. Plaques (tubes) hydroformées

La technologie d'hydroformage des tôles fait référence à un processus qui utilise un milieu liquide au lieu de moules concaves ou convexes, en s'appuyant sur la pression du milieu liquide pour former la tôle. Ce procédé permet non seulement de former des pièces de forme complexe, mais aussi de produire des pièces d'une grande précision, d'une bonne qualité de surface et d'un coût de traitement inférieur à celui des procédés conventionnels.

3. Panneaux sandwichs composites

Un nouveau type de matériau composite composé de tôles d'acier colorées, de tôles d'acier inoxydable, etc., comme couches de surface, et de matériaux légers, résistants au feu et ignifuges tels que la laine de verre, la laine de roche, le polystyrène comme couche centrale. Il présente des avantages tels que la résistance au feu, l'isolation thermique, l'isolation phonique, l'isolation des vibrations et la légèreté. Il est largement utilisé dans l'aérospatiale, la construction navale, les véhicules et la construction industrielle et civile.

4. Tôles d'acier formées à chaud

L'acier spécial à haute résistance en alliage de bore est chauffé pour s'austénitiser, puis la tôle chauffée au rouge est envoyée dans un moule doté d'un système de refroidissement pour le formage à la presse, tout en subissant simultanément une trempe de refroidissement rapide et uniforme. La structure de la plaque d'acier passe de l'austénite à la martensite, ce qui donne une plaque d'acier à ultra-haute résistance. Elle peut être largement utilisée dans la fabrication de composants automobiles tels que les pare-chocs avant et arrière, les montants A, les montants B, les montants C, les panneaux intérieurs des portes et les poutres d'impact des portes.

5. Matériaux superplastiques

La superplasticité désigne la capacité de certains métaux ou alliages à s'allonger de plus de 100% dans des conditions spécifiques, à savoir à de faibles vitesses de déformation (ε=10-⁴~10-² s-¹), à une certaine température de déformation (environ la moitié de la température de fusion thermodynamique) et avec des grains stables et fins (0,5~5μm).

Par exemple, l'acier avec un allongement supérieur à 500%, le titane pur supérieur à 300%, l'alliage aluminium-zinc supérieur à 1000%, les matériaux ayant de telles propriétés sont appelés matériaux superplastiques. Actuellement, les matériaux superplastiques couramment utilisés comprennent principalement les alliages d'aluminium, les alliages de magnésium, les alliages de titane, l'acier à faible teneur en carbone, l'acier inoxydable, etc.