Soudage

I. Principes, caractéristiques et champ d'application du soudage à l'arc sous protection métallique

1. Principe du soudage à l'arc sous protection métallique

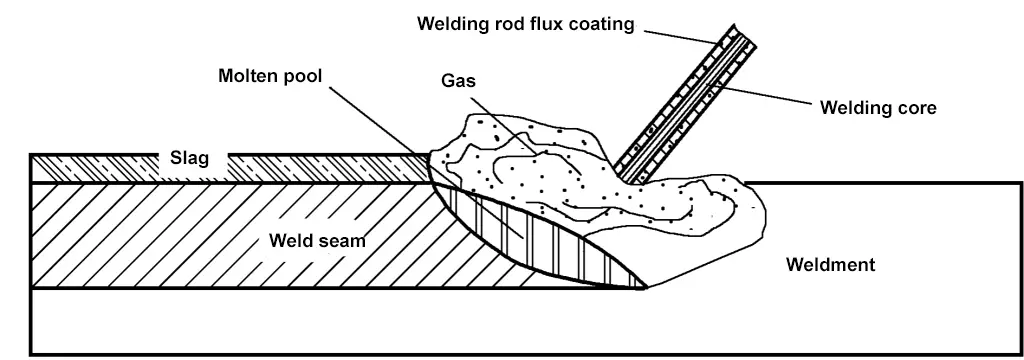

Le soudage à l'arc sous protection métallique est une méthode de soudage par fusion de base qui fait appel à l'actionnement manuel de l'électrode et utilise l'arc de soudage généré entre l'électrode et la pièce à souder pour chauffer et faire fondre le métal de base ou l'électrode au point de soudure afin de former un cordon de soudure, comme l'illustre la figure 7-1.

2. Caractéristiques du soudage à l'arc sous protection métallique

1) Le processus est flexible et très adaptable. Pendant le soudage, l'opération manuelle peut contrôler la longueur de l'arc, l'angle de l'électrode, la vitesse de soudage, etc., ce qui convient à divers matériaux métalliques, épaisseurs, formes structurelles et positions.

2) Il est facile de disperser les contraintes de soudage et de contrôler la déformation de la soudure en modifiant les opérations de traitement.

3) Par rapport à des méthodes telles que le soudage sous protection gazeuse et le soudage à l'arc. soudage à l'arc submergéL'équipement est simple, la maintenance est aisée et les coûts de production sont plus faibles.

4) La faible efficacité de la production, la forte intensité de main-d'œuvre et la qualité du soudage exigent un niveau élevé de compétence et d'expérience de la part de l'opérateur.

3. Champ d'application du soudage à l'arc sous protection

Le soudage à l'arc sous protection métallique est largement utilisé dans divers secteurs de l'économie nationale. Il peut être utilisé pour souder l'acier au carbone, l'acier faiblement allié, l'acier résistant à la chaleur et l'acier inoxydable. Il convient également au soudage de l'acier fortement allié, de la fonte, des métaux non ferreux et de l'acier inoxydable. métauxIl est également possible d'effectuer des travaux de surfaçage sur divers matériaux métalliques.

II. Électrodes et principes de sélection des électrodes

Une électrode est un matériau de soudage enrobé de flux utilisé pour le soudage à l'arc sous protection métallique. Pendant le soudage, l'électrode joue deux rôles : celui d'électrode et celui de métal d'apport, qui fond et fusionne avec le matériau de base pour former un cordon de soudure.

Il existe de nombreux types d'électrodes, chacun ayant son propre champ d'application. La sélection appropriée des électrodes a un impact significatif sur la qualité du soudage, le coût du produit et la productivité du travail. Les principes suivants doivent être respectés lors de la sélection des électrodes :

1) Choisir en fonction des propriétés mécaniques et de la composition chimique du matériau de base. Lors du soudage de matériaux de base tels que l'acier à faible teneur en carbone, l'acier à teneur moyenne en carbone ou l'acier ordinaire faiblement allié, il convient de choisir une électrode dont la résistance correspond à celle du matériau de base afin de garantir que le cordon de soudure présente les mêmes performances que ce dernier.

2) Pour les structures importantes nécessitant une ténacité et une ductilité élevées dans le cordon de soudure, ou pour les aciers ayant une forte tendance à la fissuration et une grande rigidité, choisir des électrodes basiques, des électrodes à haute ténacité, voire des électrodes à très faible teneur en hydrogène.

3) Lors de la sélection des électrodes pour le soudage de l'acier inoxydable, du molybdène et de l'acier résistant à la chaleur au chrome et au molybdène, ou pour le surfaçage, il convient de commencer par garantir les performances particulières du joint soudé, en exigeant que la composition chimique et le type de métal soudé soient identiques ou similaires au matériau de base.

4) Pour le soudage de joints de métaux dissemblables entre un acier à faible teneur en carbone et un acier faiblement allié, choisir une électrode d'un niveau de résistance inférieur.

4) Pour le soudage de joints de métaux dissemblables entre un acier à faible teneur en carbone et un acier faiblement allié, choisir une électrode d'un niveau de résistance inférieur.

5) Choisir les électrodes en fonction de l'équipement existant et des conditions de construction. Il est préférable d'utiliser des électrodes convenant à la fois au courant alternatif et au courant continu. Si la surface biseautée de la pièce est difficile à nettoyer, utiliser des électrodes acides fortement oxydantes et insensibles à la rouille et aux taches d'huile ; dans les conteneurs fermés ou dans des conditions de faible ventilation, utiliser des électrodes acides qui émettent des gaz moins nocifs pendant le soudage.

6) Tenir compte de la résistance à la fissuration du métal soudé. Lorsque la structure soudée présente une rigidité élevée, une grande épaisseur et une forme complexe, il convient d'utiliser des électrodes de base à faible teneur en hydrogène et résistantes aux fissures.

7) Lorsque les pièces soudées sont soumises à des charges vibratoires ou à des chocs, il convient d'utiliser, en plus de la résistance, des électrodes de base ayant une meilleure plasticité et une meilleure ténacité.

8) Lors d'une sélection basée sur des processus simplifiés, la productivité et la rentabilité, essayez d'utiliser des électrodes qui produisent moins de poussière et de dommages et qui sont peu coûteuses. Pour les pièces soudées avec une grande quantité de travail de soudage, utilisez des électrodes plus grandes et plus efficaces, telles que des électrodes en acier inoxydable à haut rendement et des électrodes à gravité, tout en garantissant les performances de soudage.

III. Classification et mesures de prévention des déformations résiduelles dues au soudage

Un chauffage et un retrait inégaux pendant le processus de soudage sont les principales causes de contraintes résiduelles, et les contraintes résiduelles sont la principale cause de déformation structurelle.

1. Classification de la déformation résiduelle en soudage

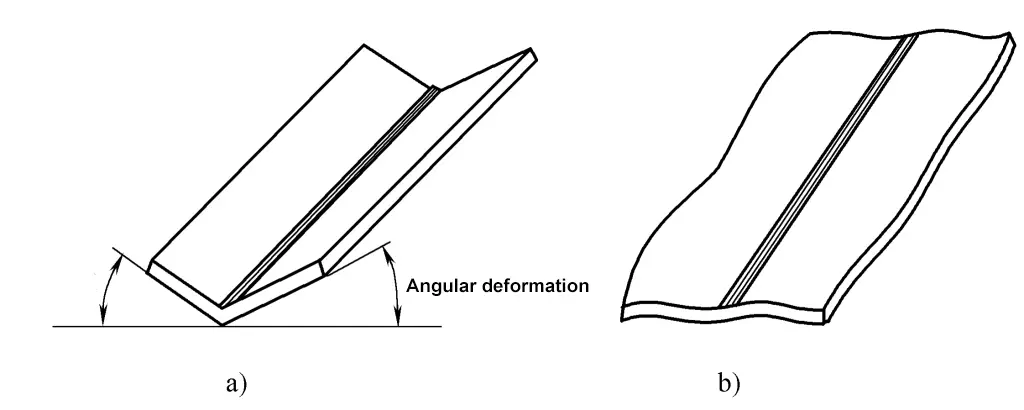

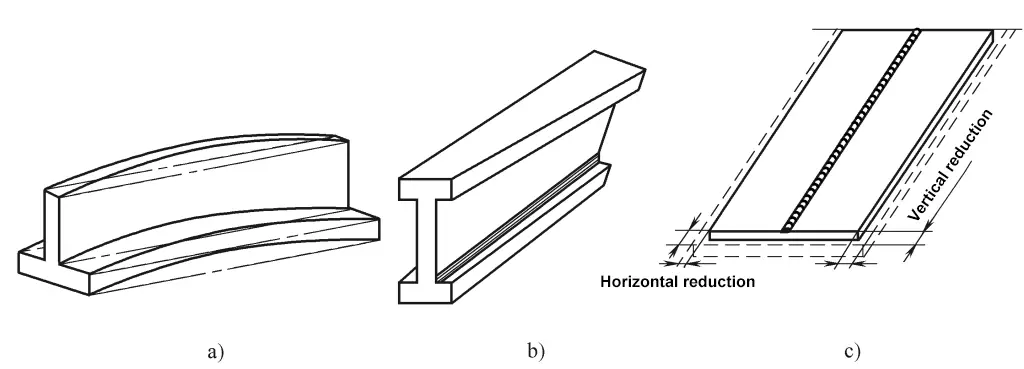

Dans la production réelle, la déformation des structures soudées est assez complexe. Selon l'impact de la déformation résiduelle du soudage sur l'ensemble de la structure, elle peut être divisée en deux catégories : la première est la déformation locale, qui se produit dans certaines parties de la structure soudée, comme le montre la figure 7-2 ; la seconde est la déformation globale, qui entraîne des changements dans la forme et la taille de l'ensemble de la structure soudée, comme le montre la figure 7-3.

a) Déformation angulaire

b) Forme de bord ondulé

Selon les caractéristiques de la déformation résiduelle du soudage, celle-ci peut être divisée en six formes fondamentales de déformation : déformation de retrait, déformation angulaire, déformation de flexion, déformation ondulatoire, déformation de torsion et déformation de désalignement, comme le montrent les figures 7-2 et 7-3.

a) Déformation par flexion

b) Déformation en torsion

c) Déformation de rétraction

2. Mesures de prévention des déformations résiduelles dues au soudage

Pour contrôler la déformation résiduelle du soudage, il convient d'envisager les mesures suivantes, couramment utilisées, du point de vue du processus :

(1) Utiliser une séquence de soudage raisonnable

1) Utiliser la méthode de soudage symétrique pour les soudures symétriques

Étant donné que le soudage a toujours une séquence et que le processus de soudage progresse, la rigidité de la structure augmente également. Par conséquent, les soudures qui sont soudées en premier ont tendance à provoquer une déformation de la structure. Ainsi, même si la structure des soudures est symétrique, une déformation se produira après le soudage. Le but du soudage symétrique est de surmonter ou de réduire la déformation causée par la première soudure lorsque la rigidité de la partie soudée est faible.

2) Pour les soudures asymétriques, souder d'abord le côté où il y a le moins de coutures.

Pour les structures avec des soudures asymétriques, soudez d'abord le côté avec le moins de joints, puis le côté avec le plus de joints. Cela peut permettre à la déformation du dernier soudage de compenser la déformation du premier côté soudé, réduisant ainsi la déformation globale.

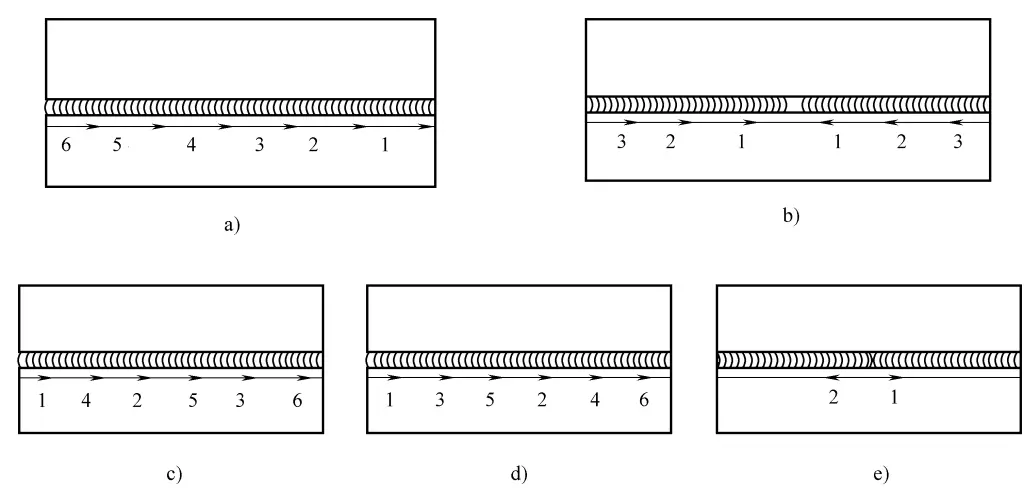

3) Utiliser différentes séquences de soudage pour contrôler la déformation de la soudure

Pour les longues soudures dans les structures, si l'on utilise le soudage continu à cœur, cela entraînera une déformation importante. Cela est dû non seulement à la direction du soudage, mais aussi au fait que la soudure est chauffée pendant une longue période. Si possible, le remplacement du soudage continu par un soudage segmentaire et le changement approprié de la direction du soudage peuvent réduire la déformation causée par les soudures locales ou se compenser mutuellement pour atteindre l'objectif de réduction de la déformation globale. Comme le montre la figure 7-4.

a) Méthode de soudage par recul

b) Méthode de soudage en pas central

c) Méthode de soudage par saut

d) Méthode de soudage alternatif

e) Méthode de soudage bout à bout de la section médiane

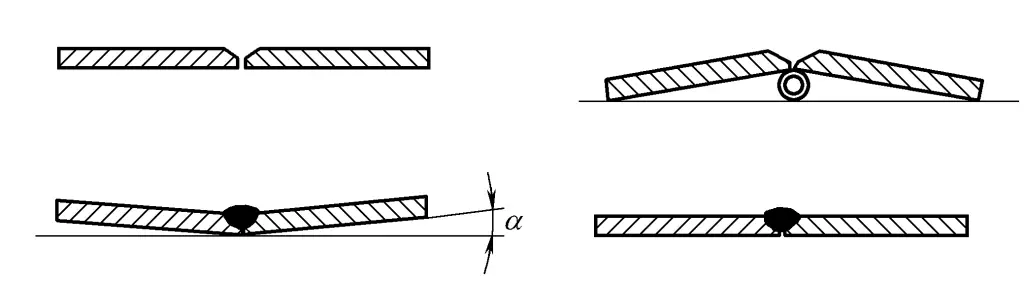

(2) Méthode de la contre-déformation

En fonction du modèle de déformation de l'élément soudé, placer artificiellement l'élément soudé dans une déformation opposée à la direction de déformation du soudage à l'avance, afin d'atteindre l'objectif de contrecarrer la déformation du soudage. Cette méthode est appelée méthode de contre-déformation (également connue sous le nom de méthode de la réserve). L'utilisation de cette méthode requiert de l'expérience dans la prévision de la taille de la contre-déformation, et l'angle de pliage inverse doit être contrôlé, ni trop petit ni trop grand. Le soudage bout à bout de la rainure en Y illustré à la figure 7-5 est un exemple de contrôle de la déformation angulaire à l'aide de la méthode de la contre-déformation.

(3) Méthode de fixation rigide

L'ampleur de la déformation de l'élément soudé dépend de la rigidité de la structure ; plus la rigidité est grande, plus la déformation causée par le soudage est faible, et la rigidité de la structure dépend principalement de la forme et de la taille de la structure. En ce qui concerne la capacité de la structure à résister à la tension ou à la compression, l'importance de la rigidité est liée à la taille de la section transversale.

Plus la section transversale est grande, plus la rigidité est importante et plus la capacité à résister à la déformation est forte. Par conséquent, les plaques d'acier épaisses se déforment moins après le soudage que les plaques d'acier minces.

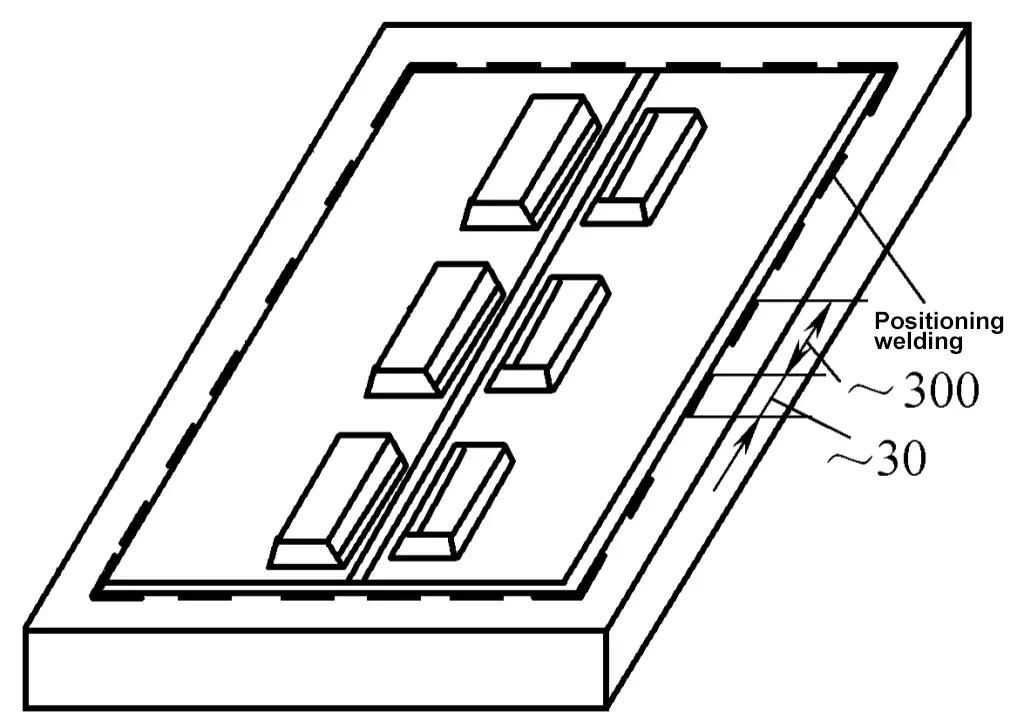

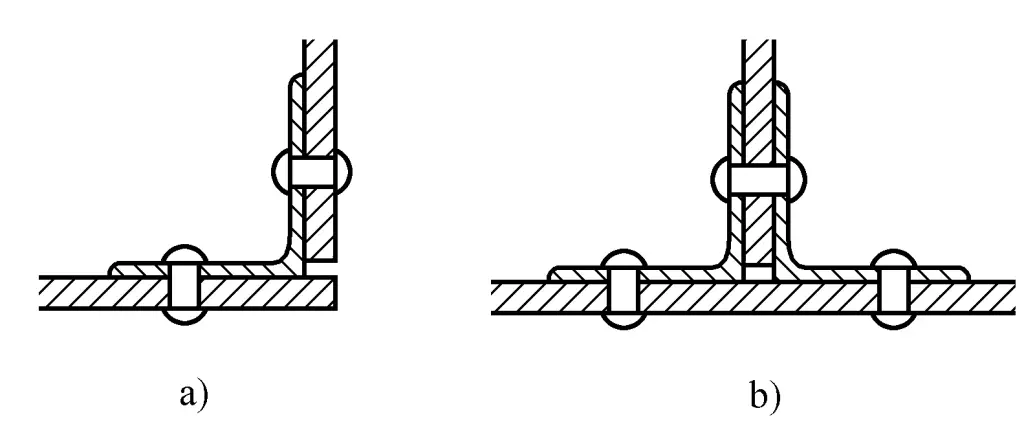

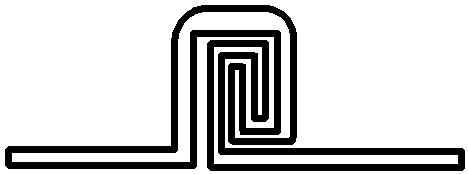

La méthode de fixation rigide consiste à utiliser des mesures obligatoires ou à s'appuyer sur des fixations à forte rigidité pour les composants qui n'ont pas eux-mêmes une rigidité suffisante, afin de limiter et de réduire le degré de déformation après le soudage. Avec cette méthode, les fixations ne peuvent être retirées qu'après le refroidissement complet de la pièce soudée. Les figures 7-6 à 7-8 montrent des exemples de différentes structures soudées utilisant la méthode de fixation rigide pour réduire la déformation due au soudage.

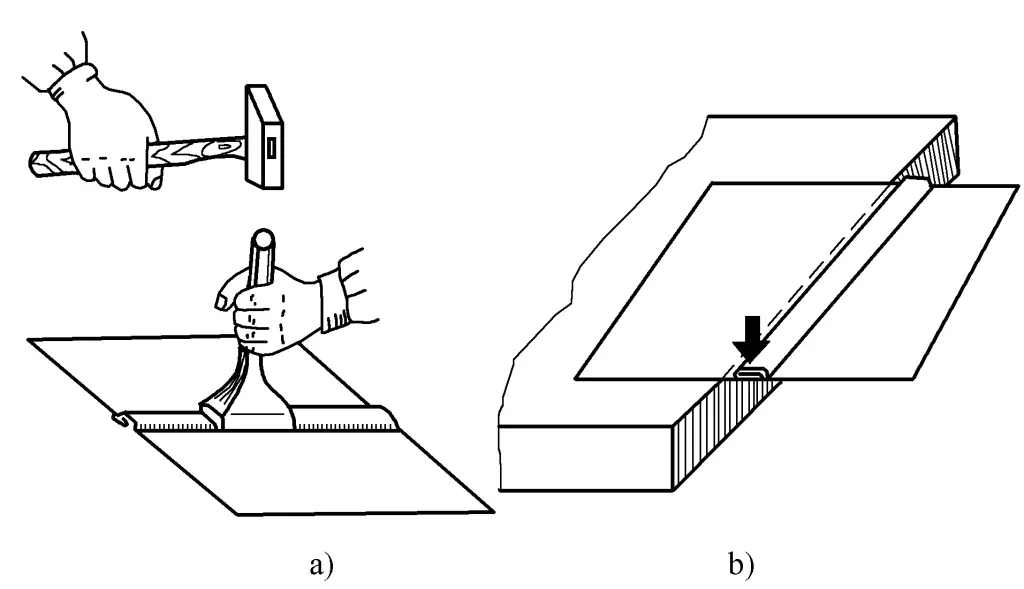

1) Utiliser des objets lourds pour le pressage ou utiliser le soudage par points pour le positionnement. Cette méthode convient au soudage de plaques minces, où le soudage par points est utilisé autour de la plaque pour la souder fermement à la plate-forme ou au cadre, et où des objets lourds sont placés de part et d'autre du cordon de soudure. Une fois le cordon de soudure complètement refroidi, retirez les objets lourds, grattez les points de soudure par points et atteignez l'objectif de réduction de la déformation. Comme le montre la figure 7-6.

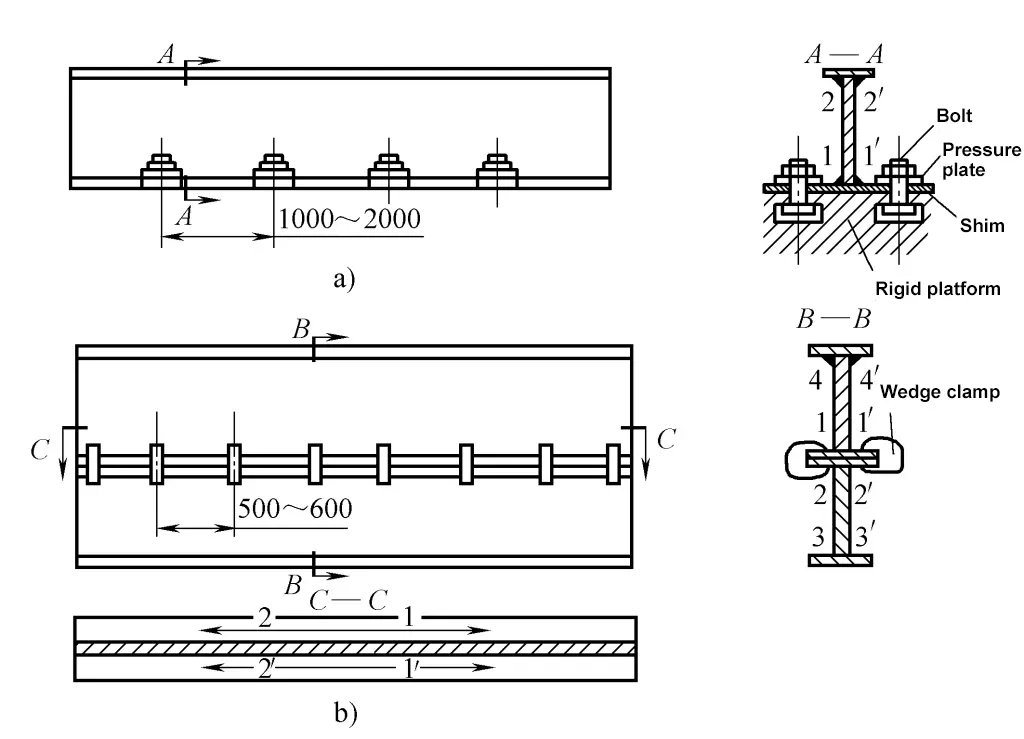

2) Utiliser des dispositifs de fixation. Comme le montre la figure 7-7a, avant de souder la poutre en I, boulonnez fermement les brides sur la plate-forme, en utilisant la rigidité de la plate-forme pour réduire la déformation angulaire et la déformation par flexion après le soudage.

Si les conditions limitent l'utilisation de la méthode ci-dessus, la méthode illustrée à la figure 7-7b peut également être utilisée, en combinant deux poutres en I et en utilisant des pinces à coin pour serrer les deux brides, augmentant ainsi la rigidité du cadre en I afin de réduire la déformation après le soudage. Cette méthode est également couramment utilisée pour le soudage d'assemblage de bases, de cadres et d'autres composants.

a) Une poutre en I

b) Combinaison de deux poutres en I

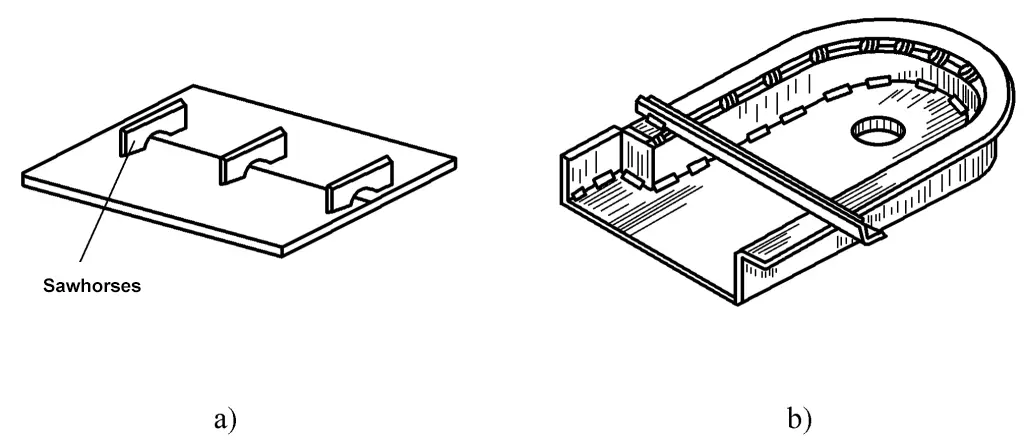

3) Utiliser des "chevalets" ou des supports temporaires pour la fixation. Lors du soudage bout à bout de plaques d'acier, la méthode de fixation à l'aide de "chevalets" peut également être utilisée pour contrôler la déformation ; il s'agit d'une méthode simple et fiable largement utilisée dans la production. Pour les petites soudures en général, la méthode de fixation rigide avec des supports temporaires peut également être utilisée, comme le montre la figure 7-8.

a) Méthode de fixation à l'aide d'un "chevalet".

b) Méthode de fixation à l'aide de supports temporaires

Il convient de noter que, bien que la déformation des soudures soit efficacement contrôlée avec la fixation rigide, les contraintes importantes imposées à la structure génèrent des tensions internes significatives. Par conséquent, la fixation rigide ne convient qu'aux pièces soudées présentant une bonne soudabilité. Pour les aciers à teneur moyenne en carbone et les aciers alliés dont la soudabilité est médiocre, la fixation rigide ne doit pas être utilisée pour le soudage afin d'éviter les fissures.

En outre, le choix d'une méthodes de soudage et les paramètres peuvent également réduire les déformations dues au soudage. Par exemple, l'utilisation d'une chaleur concentrée, d'une zone affectée thermiquement étroite, du soudage sous protection gazeuse, du soudage à l'arc plasma au lieu du soudage sous gaz et du soudage à l'arc sous protection métallique peut réduire la déformation lors du soudage ; l'utilisation de paramètres de soudage plus petits pour réduire l'apport de chaleur peut également réduire la déformation lors du soudage.

Rivetage

I. Principes du rivetage

Le rivetage désigne la méthode d'assemblage de deux ou plusieurs pièces de matériaux identiques ou différents avec des trous de rivets transformés en un tout à l'aide d'outils et d'équipements de rivetage, en utilisant la déformation des rivets à température ambiante ou après chauffage.

Le déroulement général des opérations de rivetage est le suivant :

1) Utiliser le perçage, l'alésage, le brochage et l'alésage pour réaliser les trous de rivets sur les pièces de liaison.

2) Selon les exigences de taille du dessin de structure, sélectionner la référence d'assemblage pour le positionnement des pièces rivetées.

3) Sélectionner correctement les rivets qui répondent aux exigences techniques.

4) Déterminer l'équipement et les outils de rivetage.

5) Mettre en œuvre les opérations de rivetage de brûlage, d'assemblage, de filetage et d'étêtage.

6) Inspection de la qualité du rivetage.

Le rivetage se caractérise par un équipement simple, une répartition uniforme et fiable des contraintes, une déformation minimale après l'assemblage, une résistance élevée, un contrôle de qualité facile, une inspection aisée, des joints qui ne sont pas susceptibles de se desserrer, une longue durée de vie et une facilité d'entretien et d'inspection. Il s'agit d'un assemblage non démontable, couramment utilisé dans les assemblages qui doivent résister à des charges d'impact et de vibration importantes, à une soudabilité médiocre ou à des matériaux non métalliques.

Avec le développement de la technologie industrielle, le rivetage a été progressivement remplacé par le soudage et le collage en raison de ses inconvénients tels que la multiplicité des processus, la forte intensité de main-d'œuvre, le bruit élevé et la faible efficacité du travail, mais il est encore largement utilisé dans des industries telles que l'automobile, l'aviation, l'instrumentation, les ponts et la construction.

II. Classification et champ d'application du rivetage

1. Types de rivets

En fonction des performances des composants et du champ d'application, le rivetage peut être divisé en plusieurs catégories :

(1) Rivetage solide

Il suffit que les rivets et les composants aient une résistance suffisante pour supporter des charges importantes, sans exigences particulières concernant l'étanchéité de l'assemblage. Ponts, poutres, véhicules, tours et autres éléments en treillis.

(2) Rivetage serré

Il faut non seulement une force de connexion suffisante pour résister à certaines forces, mais aussi une bonne étanchéité du joint pour garantir l'absence de fuites de liquides ou de gaz sous certaines pressions. Ce type de rivetage est couramment utilisé dans les composants de cuves à haute pression, tels que les chaudières, les réservoirs de gaz, etc.

(3) Rivetage serré

Le joint ne supporte pas de force significative, il ne nécessite qu'une étanchéité élevée pour empêcher les fuites d'eau et d'air. Il est principalement utilisé pour le raccordement de composants de conteneurs à parois minces, tels que les réservoirs d'eau, les réservoirs d'huile, etc.

2. Formes de rivetage

En fonction des différentes positions relatives des parties connectées, il est divisé en trois formes : les joints à recouvrement, les joints à plat et les joints d'angle.

(1) Tour de piste

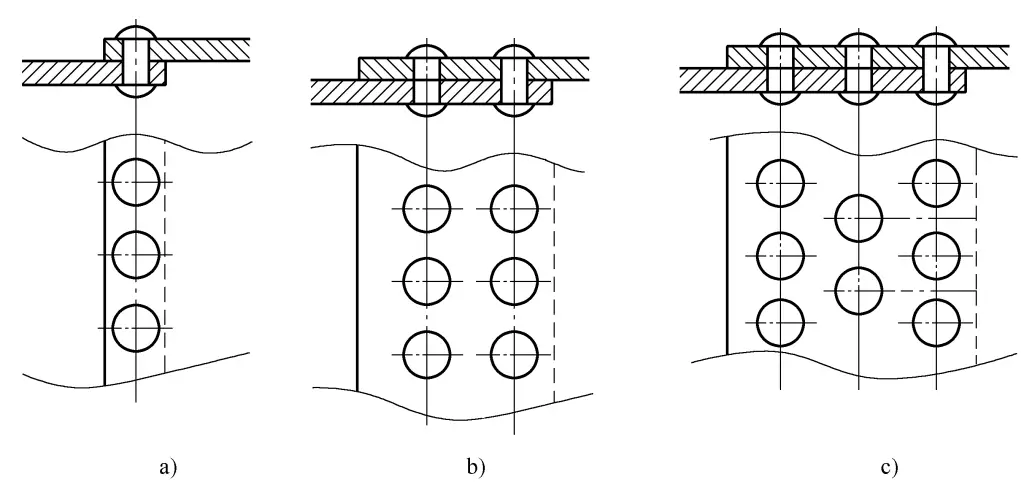

Une feuille est rivetée sur une autre feuille, comme le montre la figure 7-9.

a) Une seule ligne

b) Double rangée

c) Lignes multiples

(2) Jonction bout à bout

Le rivetage consiste à placer les joints de deux plaques sur le même plan et à utiliser une plaque de recouvrement comme connecteur pour relier les joints. Il existe deux types de plaques de recouvrement : simple et double, chacune étant subdivisée en rangée simple, rangée double et rangées multiples en fonction du nombre de rangées de rivets. La disposition des rivets peut être parallèle ou décalée, comme le montre la figure 7-10.

a) Une seule rangée, une seule plaque de recouvrement

b) Double rangée, double plaque de recouvrement

c) Joint d'angle en fer

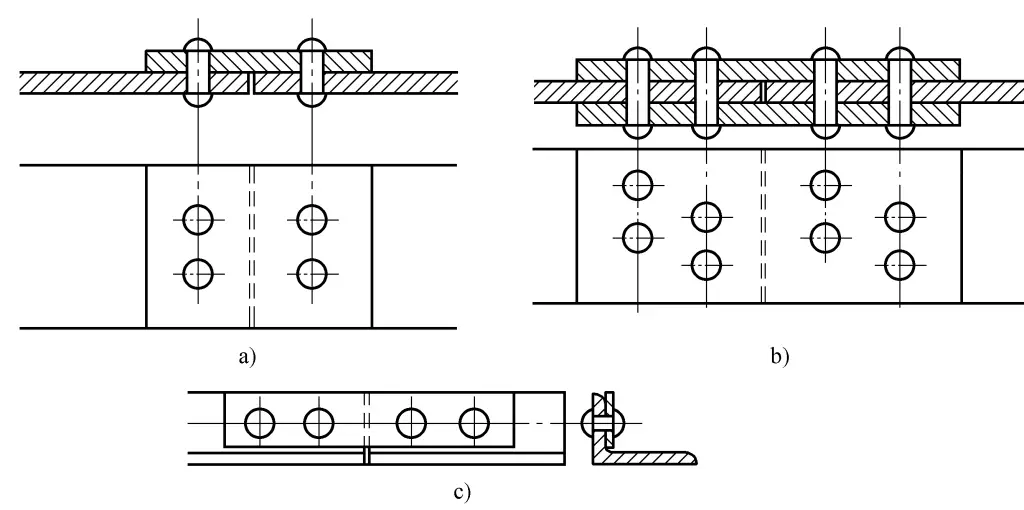

(3) Joint d'angle

Relie deux plaques perpendiculaires ou formant un certain angle l'une par rapport à l'autre, généralement en utilisant une cornière comme connecteur, disponible en version simple face ou double face, comme le montre la figure 7-11.

a) Joint d'angle unilatéral

b) Accostage angulaire double face

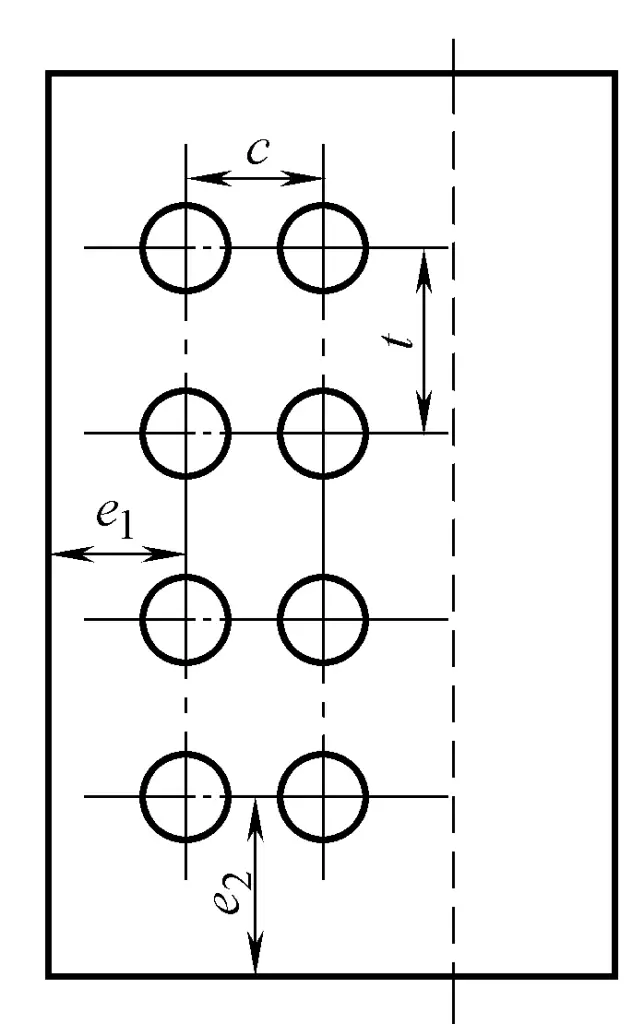

III. Paramètres de base de la disposition des rivets

Les paramètres de base sont l'espacement des rivets, l'espacement des rangées et la distance entre les bords, comme le montre la figure 7-12.

1) Espacement des rivets t : La distance entre les centres de deux rivets adjacents dans la même rangée.

2) Espacement des rangs c : La distance entre les centres de deux rangées adjacentes de rivets.

3) Distance au bord e : La distance entre la rangée de rivets la plus à l'extérieur et le bord de la plaque de travail.

Détermination des paramètres de disposition des rivets sur les plaques d'acier, voir tableau 7-1.

Tableau 7-1 Détermination des paramètres d'agencement des rivets sur les plaques d'acier

| Nom | Localisation et orientation | Distance maximale autorisée (prendre le minimum des deux) | Distance minimale autorisée | |

| Distance entre les rivets t ou pas c | Rangée extérieure | 8d 0 ou 12δ | 3d0 | |

| Ligne du milieu | Composant sous compression | 12d 0 ou 18δ | ||

| Composant sous compression | 16d 0 ou 24δ | |||

| Marge e | Parallèle à la direction de la charge e 1 | 4d 0 ou 8δ | 2d0 | |

| Direction perpendiculaire à la charge e 2 | Le fil du rasoir | 1.5d0 | ||

| Bord de roulement | 1.2d0 | |||

Note : d 0 est le diamètre du trou du rivet ; δ est l'épaisseur de la plaque la plus mince

IV. Détermination des rivets, de leur diamètre, de leur longueur et de la taille des trous

1. Rivets

Un rivet se compose d'une tête de rivet et d'une tige cylindrique, la tête de rivet étant souvent forgée à partir de matrices, et il existe des types pleins et creux. Les rivets pleins sont divisés en plusieurs formes, telles que tête ronde, tête fraisée, tête semi-frappée, tête conique plate et tête plate ; les rivets creux sont légers et pratiques pour le rivetage, mais ont une faible résistance de la tête, et conviennent aux structures soumises à des contraintes moindres.

Selon la norme GB/T116-1986, les rivets en acier sont les suivants : Q215, Q235, ML2, ML3, 10, 15 ; les rivets en cuivre sont les suivants : T3, H62 ; les rivets en aluminium sont les suivants : L3, LY1, LY10, LF10 (utilisation de nouvelles catégories de matériaux, conformes à la norme nationale relative aux rivets).

Pendant le processus de rivetage, comme le rivet doit résister à une déformation plastique importante, le matériau du rivet doit avoir une bonne plasticité. C'est pourquoi les rivets fabriqués par frappe à froid doivent être recuits. Selon les exigences, les rivets doivent être soumis à des essais de forgeabilité et à des essais de résistance mécanique tels que la traction et le cisaillement. La surface du rivet ne doit pas présenter de défauts susceptibles d'affecter son utilisation.

2. Diamètre du rivet

Le diamètre du rivet est déterminé par l'épaisseur de la plaque de connexion en fonction des exigences de résistance structurelle, et la relation entre l'épaisseur de la plaque δ et le diamètre du rivet d est généralement la suivante :

1) Pour les joints à recouvrement à une ou deux rangées, d≈2δ.

2) Pour les connexions de plaques de recouvrement à une ou deux rangées, d≈(1,5~1,75)δ.

Le diamètre du rivet peut également être déterminé selon le tableau 7-2.

Tableau 7-2 Détermination du diamètre du rivet (unité : mm)

| Épaisseur de la plaque δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| Diamètre du rivet d | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

Les principes suivants doivent être respectés pour déterminer le diamètre du rivet en fonction de l'épaisseur de la plaque :

1) Lors du rodage de plaques d'épaisseurs similaires, prendre l'épaisseur de la plaque la plus épaisse.

2) Lors du rodage de plaques d'épaisseurs sensiblement différentes, prendre l'épaisseur de la plaque la plus fine.

Lors de l'assemblage de plaques et de profilés, il convient de prendre l'épaisseur moyenne des deux.

L'épaisseur totale des pièces assemblées ne doit pas dépasser 5 fois le diamètre du rivet.

3. Longueur du rivet

La qualité du rivetage est directement liée à la longueur de la tige du rivet. Si la tige est trop longue, la tête du rivet sera trop grande et la tige risque de se plier ; si la tige est trop courte, le refoulement sera insuffisant et la tête du rivet ne sera pas complètement formée, ce qui affectera gravement la solidité et l'étanchéité du rivetage.

La longueur du rivet doit être déterminée en fonction de facteurs tels que l'épaisseur totale des pièces à assembler, le jeu entre le trou et le diamètre de la tige, et la méthode de rivetage. La longueur de la tige du rivet avec un diamètre de trou standard peut être calculée à l'aide de la formule suivante :

Rivet à tête ronde L = (1,65 ~ 1,75)d + 1,1∑δ

Rivet à tête fraisée L = 0,8d + 1,1∑δ

Rivet semi-concassé L = 1,1d + 1,1∑δ

- L - Longueur de la tige du rivet (mm) ;

- d - Diamètre de la tige du rivet (mm) ;

- Longueur totale des pièces connectées (∑δ) en mm.

Les longueurs de rivets calculées ci-dessus sont des valeurs approximatives ; la longueur réelle de la tige du rivet pour le rivetage en masse doit être déterminée après un essai de rivetage.

4. Détermination du diamètre du trou de rivet

L'adéquation entre le diamètre du trou du rivet et le rivet doit être déterminée en fonction des différentes méthodes de rivetage à froid et à chaud.

Lors du rivetage à froid, la tige n'est pas facile à déformer et, pour assurer la solidité de l'assemblage, le diamètre du trou doit être proche de celui de la tige.

Lors du rivetage à chaud, le rivet se dilate et s'épaissit sous l'effet de la chaleur, mais reste souple ; pour faciliter l'insertion, la différence entre le diamètre du trou et celui de la tige doit être légèrement plus grande. Voir le tableau 7-3 pour les diamètres de trou standard. Pour le rivetage serré de plaques multicouches, le diamètre de perçage doit être réduit de 1 à 2 mm en fonction de la taille du trou standard, et pour les composants cylindriques, les trous doivent être percés avant d'être pliés, et le diamètre du trou doit être réduit de 1 à 2 mm par rapport au standard pour permettre l'alésage lors de l'assemblage.

Tableau 7-3 Diamètres standard des trous de rivets (unité : mm)

| Diamètre de la tige du rivet | Diamètre du trou d0 | |

| Assemblage de précision | Assemblage brut | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. Matériel et outils de rivetage couramment utilisés

1. Pistolet à rivets

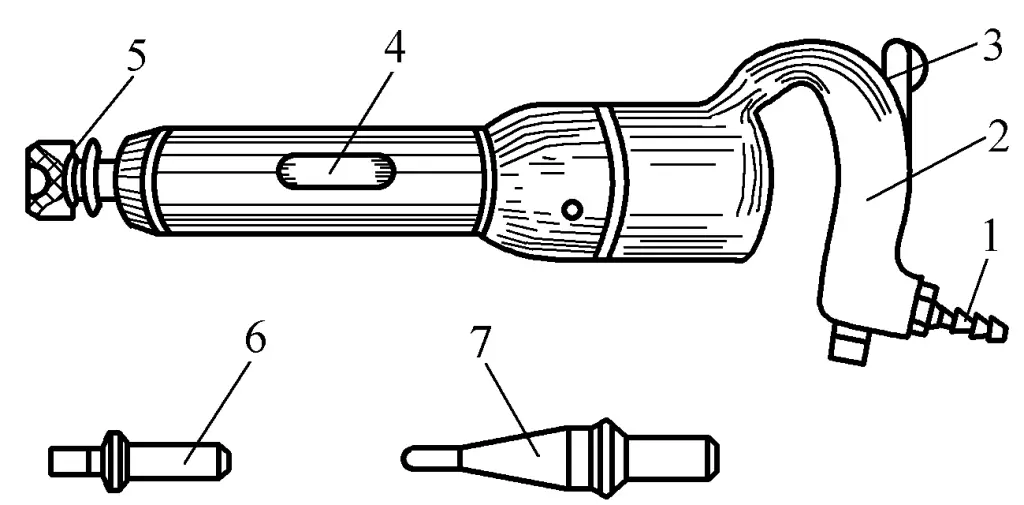

Le pistolet à rivets est le principal outil de soudage. Il est également connu sous le nom de pistolet à air, comme le montre la figure 7-13. Il se compose principalement d'une poignée 2, d'un corps de pistolet 4, d'un interrupteur 3 et d'un connecteur de tube 1. Diverses matrices de rivetage ou poinçons peuvent être installés dans le trou situé à l'extrémité avant du corps du pistolet pour les opérations de rivetage ou de poinçonnage. Lorsqu'elle est utilisée, la matrice est généralement attachée à la poignée avec un fil d'acier fin afin d'empêcher le piston de glisser lorsque la matrice se détache du corps du pistolet lorsque celui-ci est soulevé.

Connecteur à 1 tube

2 poignées

3-Switch

Corps à 4 canons

5-Die

6- Rivet à tête plate

7-Punch

Avant d'utiliser le pistolet à rivets, injectez une petite quantité d'huile pour machine au niveau du joint d'entrée d'air afin de maintenir le corps du pistolet bien lubrifié pendant le fonctionnement, puis soufflez la saleté hors du tuyau d'air comprimé et raccordez-le au connecteur du tuyau du pistolet à rivets. Le volume d'entrée d'air est contrôlé par la valve de régulation de pression, et la pression de l'air comprimé est généralement de 0,4~0,6MPa. Le pistolet à rivets est compact, facile à utiliser et peut effectuer diverses tâches de rivetage inconnues, mais il est très bruyant pendant le fonctionnement.

2. Machine à riveter

Différente du pistolet à rivets, la riveteuse est un équipement spécialisé qui utilise la pression hydraulique ou pneumatique pour déformer plastiquement la tige du clou afin de former une tête de rivet. Elle comporte deux mécanismes : le rivetage et la goupille supérieure. Grâce à la pression élevée et uniforme produite par la machine à riveter, la qualité et la résistance du rivetage sont élevées, et la machine fonctionne sans bruit.

Il existe deux types de machines à riveter : les machines fixes et les machines mobiles. Les riveteuses fixes ont une grande efficacité de production mais sont plus chères, et ne conviennent donc qu'à la production professionnelle ; les riveteuses mobiles sont flexibles et largement utilisées, et sont disponibles dans les types hydraulique, pneumatique et électrique.

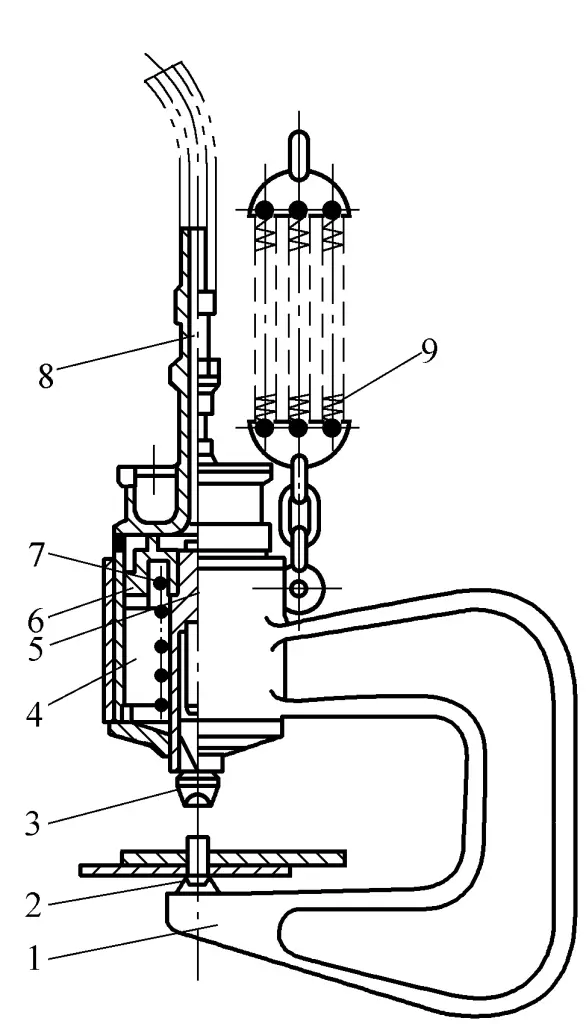

La machine à riveter hydraulique utilise les principes hydrauliques pour le rivetage, comme le montre la figure 7-14. Elle se compose d'un cadre 1, d'un piston 5, d'une tête concave 3, d'un axe supérieur tête concave 2 et d'un ressort tampon 9. Lorsque l'huile hydraulique pénètre dans le cylindre hydraulique par le joint de tuyau 8, elle pousse le piston vers le bas. L'extrémité inférieure du piston a une tête concave 3, et le rivet est pressé entre les têtes concaves supérieure et inférieure pour former la tête du rivet.

1-Cadre

2-Tête de goupille concave

3-Tête concave

4-Cylindre hydraulique

5 pistons

6 Tampon d'étanchéité

7-Spring

8 tuyaux raccord

Ressort à 9 tampons

Lorsque le piston se déplace vers le bas, le ressort 7 est comprimé et déformé. Une fois le rivetage terminé, le piston se remet en place grâce à l'élasticité du ressort. Le joint d'étanchéité 6 a pour fonction d'empêcher les fuites d'huile du piston. L'ensemble de la machine à riveter peut être déplacé par une grue, et pour éviter les vibrations pendant le rivetage, le ressort de l'anneau de levage peut être utilisé comme tampon.

VI. Processus de rivetage

Le rivetage est divisé en deux catégories, le rivetage à froid et le rivetage à chaud, en fonction de la température ; cette section présente principalement le rivetage à chaud.

1. Rivetage à froid

Le rivetage à température ambiante est appelé rivetage à froid. Le rivetage à froid exige que le rivet ait une bonne plasticité. Lorsqu'on utilise une machine à riveter pour le rivetage à froid, le diamètre maximal du rivet ne doit pas dépasser 25 mm. Lors de l'utilisation d'un pistolet à rivets pour le rivetage à froid, le diamètre du rivet est généralement inférieur à 12 mm.

2. Rivetage à chaud

Le rivetage après chauffage du rivet est appelé rivetage à chaud. Après chauffage, la résistance de la tige du rivet diminue, la plasticité augmente et la tête du rivet se forme facilement. La force extérieure requise pour le rivetage est considérablement réduite par rapport au rivetage à froid, c'est pourquoi le rivetage à chaud est généralement utilisé pour les rivets de plus grand diamètre ou le rivetage de masse.

Lors du rivetage à chaud, outre la formation d'une tête de rivet étanche, l'une des extrémités de la tige du rivet est également retournée pour remplir le trou du rivet. En refroidissant, le rivet se contracte en longueur, exerçant une pression suffisante sur les pièces rivetées, ce qui rend le joint plus étanche et permet d'obtenir une résistance suffisante de l'assemblage.

Le processus de base du rivetage à chaud est le suivant :

(1) Fixation des pièces rivetées et alésage des trous de rivets

Lors de l'assemblage de pièces rivetées, il est nécessaire d'aligner les trous sur les plaques et de les serrer avec des boulons de spécifications correspondantes. La répartition des boulons doit être uniforme et leur nombre ne doit pas être inférieur à un quart du nombre de trous de rivets. Après avoir serré les boulons, les surfaces des joints doivent être étanches.

Lors de l'assemblage des composants, des erreurs d'usinage peuvent entraîner un désalignement des trous. Il est donc nécessaire d'aléser les trous de rivet à l'aide d'un poinçon de correction ou d'un alésoir avant le rivetage afin de garantir la concentricité et la fluidité du rivetage. Les trous de rivet qui présentent des tolérances lors du traitement préalable doivent être alésés en une seule fois. La séquence d'alésage consiste à aléser d'abord les trous sans boulons serrés, puis à insérer les boulons après l'alésage, et enfin à retirer les boulons d'origine et à aléser les trous.

(2) Chauffage du rivet

Lors du rivetage avec un pistolet à rivets, le rivet doit être chauffé à 1000~1100℃. Pendant le chauffage, le rivet est chauffé jusqu'à une couleur jaune-orange (environ 900~1100℃), puis il passe au feu lent pour couver, ce qui permet au rivet de chauffer uniformément sur toute sa longueur et à l'intérieur, et le rivet bien chauffé peut alors être sorti pour le rivetage (les rivets qui sont surchauffés ou insuffisamment chauffés pendant le chauffage ne peuvent pas être utilisés).

(3) Attraper et insérer le rivet

Lancer le rivet avec précision, attraper le rivet régulièrement et insérer rapidement le rivet dans le trou après l'avoir attrapé, en s'efforçant d'achever le rivetage à haute température.

(4) Rivetage supérieur

La qualité du rivetage supérieur a une incidence directe sur la qualité du rivetage. La forme de la tête concave et les spécifications de la poignée supérieure doivent correspondre à la tête du rivet préfabriqué. La "concavité" doit être moins profonde et le rivetage supérieur doit être énergique pour que la tête de rivet formée s'ajuste parfaitement à la surface de la plaque.

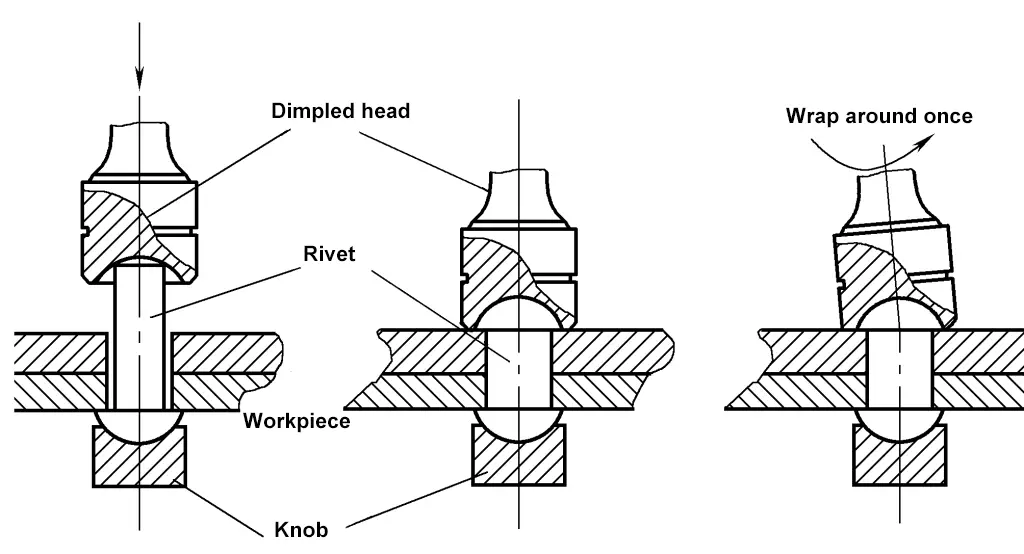

(5) Rivetage

Au départ, l'alimentation en air est intermittente pour le rivetage, et une fois que la tige de clou est renversée, le volume d'air est augmenté pour forger la tige de clou exposée en une forme de tête de rivet. Une fois la tête de rivet formée, le pistolet à rivets est légèrement incliné et tourné autour de la tête de rivet pendant un tour pour forcer la tête de rivet à s'adapter étroitement à la surface du composant, mais une inclinaison excessive n'est pas autorisée pour éviter d'endommager la surface du composant avec la tête concave. Comme le montre la figure 7-15.

Pour assurer la qualité du rivetage, la pression de l'air comprimé ne doit pas être inférieure à 0,5MPa ; la température finale du rivet doit être comprise entre 450~600℃. Si la température finale du rivet est trop élevée, elle réduira la contrainte initiale de la tige du clou, empêchant le serrage complet des composants rivetés ; si la température finale du rivet est trop basse, le rivet deviendra cassant.

Par conséquent, le processus de rivetage à chaud doit être achevé aussi rapidement que possible. Pour les structures ayant des exigences élevées en matière d'étanchéité des joints, le serrage des joints est toujours nécessaire après le rivetage. Une fois le rivetage terminé, la qualité de chaque rivet doit être vérifiée individuellement, et ceux qui sont lâches et irréparables doivent être ciselés et rivetés à nouveau.

Joint de morsure

I. Détermination de la forme structurelle et de la taille du joint d'occlusion

1. Caractéristiques de la piqûre de couture

Le mordançage est une méthode d'assemblage qui consiste à plier les bords des pièces à assembler selon un certain angle, à les emboîter et à les presser l'un contre l'autre. Les assemblages par sertissage sont assez robustes, ont une bonne densité de sertissage, nécessitent moins de machines et d'outils et sont faciles à mettre en œuvre. Les assemblages par soudure sont souvent utilisés dans les structures en tôle d'une épaisseur inférieure à 2 mm, comme dans les projets de pipelines très répandus, où les soudures sont utilisées à de nombreux endroits pour remplacer le brasage.

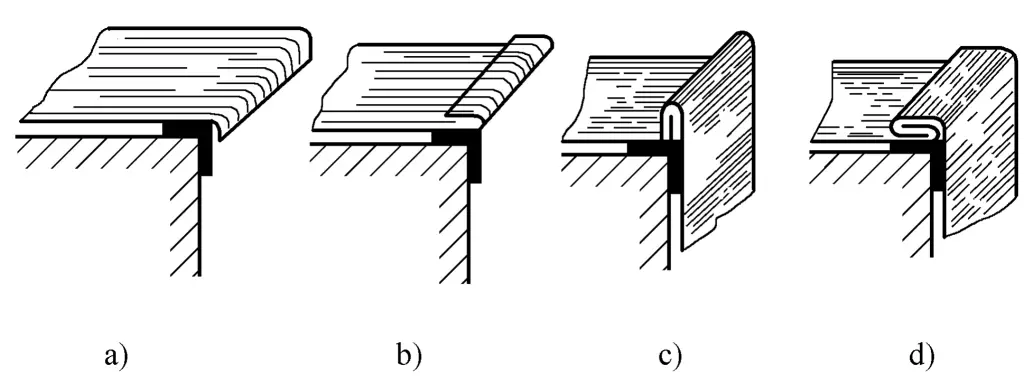

Les raccords de couture sont classés par forme de raccordement en joint simple, joint double et joint composite ; par forme de joint en joint plat, joint d'angle et joint vertical ; et par position de joint en joint longitudinal et joint transversal.

Les assemblages sont généralement réalisés manuellement ou à l'aide d'équipements mécaniques. Pour une production unique ou à petite échelle, le sertissage manuel est largement utilisé pour fabriquer de petits produits en tôle, caractérisés par leur faible coût et leur commodité.

Pour la production de masse, on utilise le sertissage mécanique qui, comparé au sertissage manuel, présente des avantages tels qu'un niveau de bruit plus faible, une meilleure qualité de sertissage, une moindre intensité de travail pour les ouvriers et une plus grande efficacité de production (qui peut être multipliée par 8 à 25), mais qui nécessite un investissement ponctuel important dans l'équipement. Le découpage mécanique doit être utilisé autant que possible si les conditions le permettent.

2. Formes de couture

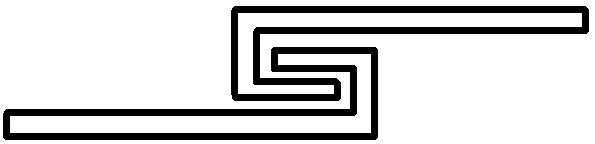

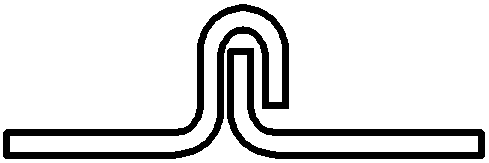

Selon la structure et les exigences des pièces de tôle, différentes formes de sertis sont utilisées. Le tableau 7-4 présente les formes de joints les plus courantes.

Tableau 7-4 Formes de couture

| Nom du filon | Diagramme simplifié | Taille de la marge de couture | Utilisation | |

| Joint plat | Joint plat ordinaire |  | La marge de couture est de 3 fois Largeur de couture | Utilisé pour les raccordements de tubes cylindriques, coniques et rectangulaires. Utiliser le joint lisse si le joint doit être fixé à une surface plane ou doit être étanche à l'air ; utiliser le joint double si une meilleure résistance et une meilleure étanchéité à l'air sont requises. |

| Joint plat et lisse |  | |||

| Joint plat de suspension |  | |||

| Double couture plate |  | La marge de couture est égale à 5 fois la largeur de la couture. | ||

| Joint d'angle | Joint d'angle simple |  | La marge de couture est égale à 3 fois la largeur de la couture. | Joint d'angle utilisé dans la fabrication de coudes |

| Double couture d'angle |  | |||

| Joint d'angle composé |  | La marge de couture est égale à 4 fois la largeur de la couture. | ||

| Couture verticale | Couture simple verticale |  | La marge de couture est égale à trois fois la largeur de la couture. | Utilisé pour divers raccords de transition lors de la connexion de tuyaux de dérivation, de coudes, et pour passer de sections rondes à d'autres sections. |

| Double couture verticale |  | La marge de couture est cinq fois supérieure à la largeur de la couture. | ||

II. Outils et utilisation pour le sertissage

1. Outil de couture

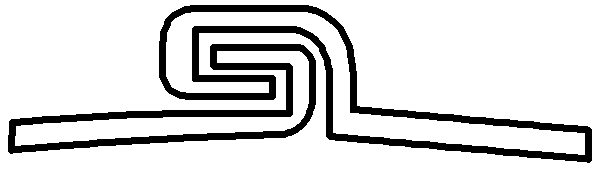

Outil de couture, comme illustré à la figure 7-16.

2. Étapes de l'opération de sertissage

La couture par morsure est généralement effectuée manuellement et les étapes générales sont les suivantes :

1) Calculez la marge de couture en fonction du type de couture.

2) Tracer la ligne de pliage de la couture sur le bord de la plaque.

3) Plier le bord de la plaque le long de la ligne de pliage.

4) Fixez et repassez les deux côtés ensemble pour terminer la couture.

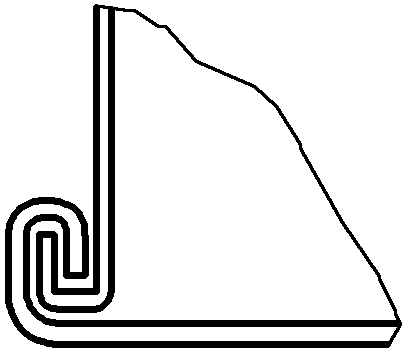

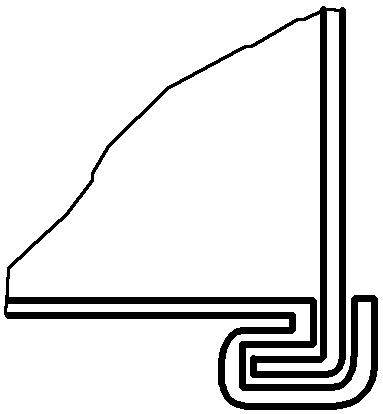

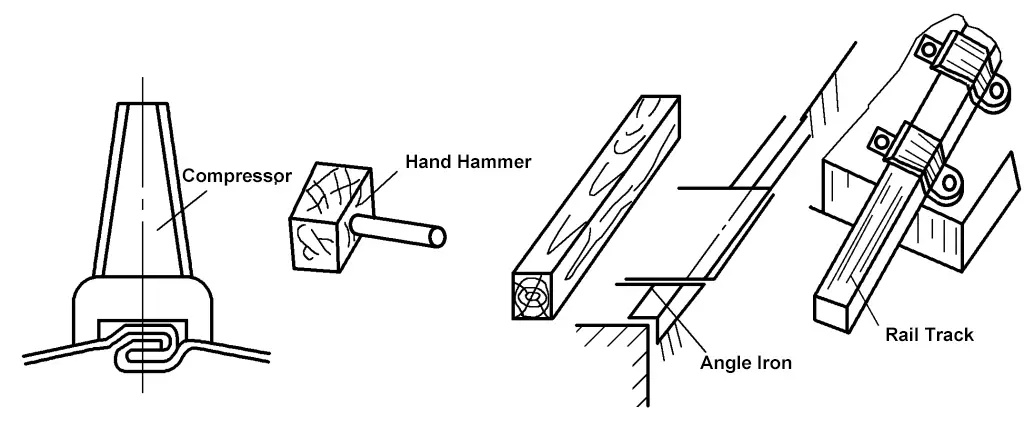

3. Raccordement plat à joint unique

Les joints plats simples sont généralement utilisés pour raccorder des plaques d'une épaisseur de 0,2 à 1,5 mm, la largeur du joint dépendant de l'épaisseur de la plaque. Lorsque l'épaisseur de la plaque est de 0,2~0,5 mm, la largeur du joint est de 3~5 mm ; lorsque l'épaisseur de la plaque est de 0,75~1,5 mm, la largeur du joint est de 5~8 mm. La marge pour une couture unique plate est de trois fois la largeur de la couture. Le processus de couture est le suivant :

1) Déterminer la largeur de la couture en fonction de l'épaisseur de la plaque et prévoir une marge de couture trois fois supérieure à la largeur de la couture.

2) Tracer la ligne de pliage de la couture sur le bord de la plaque (un bord à la largeur de la couture ; l'autre bord à deux fois la largeur de la couture).

3) Alignez la ligne de pliage du bord de la plaque avec le coin ou le bord de la barre carrée et frappez avec un maillet pour la plier à angle droit, comme illustré à la figure 7-17a.

4) Retournez la feuille et utilisez un maillet pour plier davantage le bord de la feuille comme le montre la figure 7-17b. Notez qu'un espace plus grand que l'épaisseur de la feuille doit être laissé pendant le pliage, sinon l'autre bord ne pourra pas être inséré et assemblé.

5) Avancez la feuille d'un peu plus de la largeur du bord plié et frappez-la avec un maillet pour la plier à 45° environ, comme le montre la figure 7-17c. L'autre bord est également réalisé de la même manière.

6) Boucler les deux bords ensemble et frapper pour comprimer, comme le montrent les figures 7-17d et 7-17e. Si un joint plat intérieur ou extérieur est nécessaire, il peut être repoussé à l'aide d'un compacteur de joints, comme le montre la figure 7-18a, ou en utilisant le bord d'une plate-forme ou d'une barre carrée, comme le montre la figure 7-18b.

a) Repassé à l'aide d'un pied-de-biche

b) Pressé à l'aide du bord d'une plate-forme, d'une barre carrée

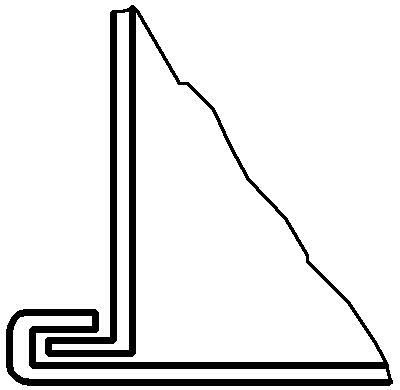

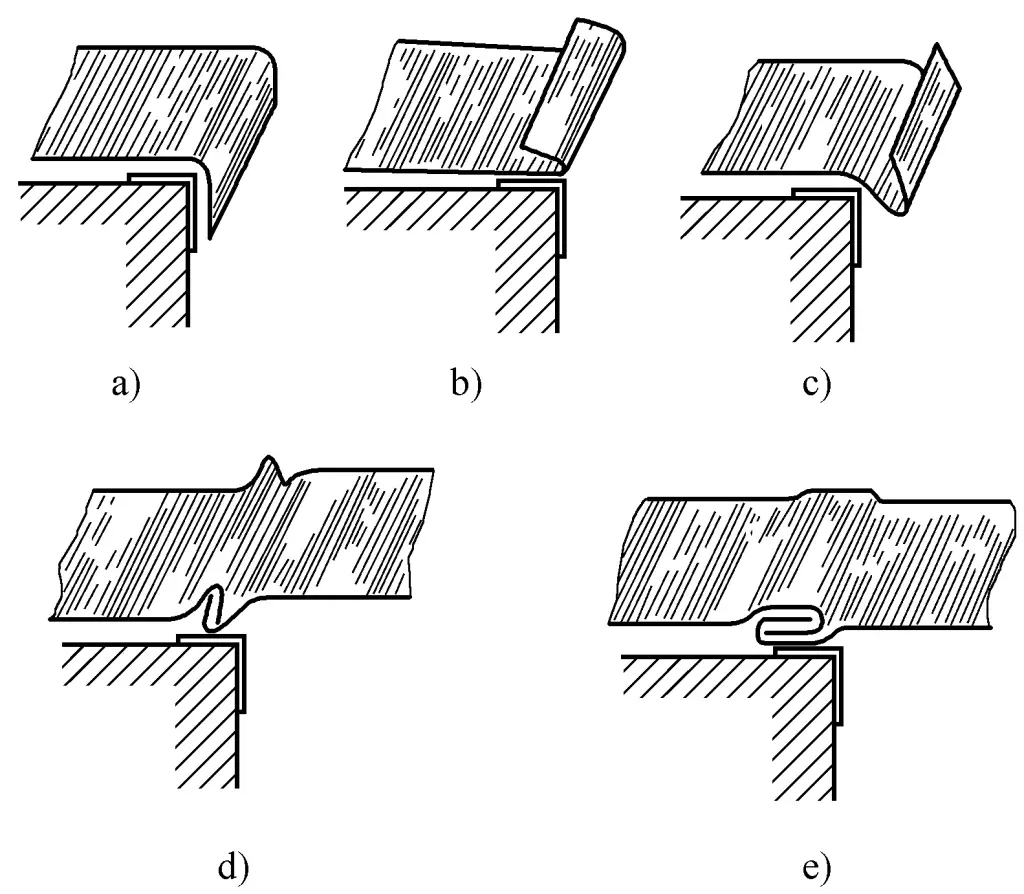

4. Joint d'angle

La largeur du joint d'angle est déterminée par l'épaisseur de la tôle, généralement entre 3 et 8 mm, les tôles les plus fines prenant la valeur la plus petite et les tôles les plus épaisses la valeur la plus grande. La tolérance pour le joint d'angle est de trois fois la largeur du joint. Le processus de fabrication est le suivant :

1) Déterminer la largeur du joint en fonction de l'épaisseur de la feuille, libérer la marge du joint et tracer la ligne de pliage sur le bord de la feuille (un côté de la largeur du joint, l'autre côté de deux fois la largeur du joint).

2) Alignez la ligne de pliage avec la plate-forme ou le bord de la barre carrée, pliez-la à angle droit à l'aide d'un maillet, puis retournez la plaque et continuez à la plier en frappant avec un maillet (en laissant un espace plus grand que l'épaisseur de la plaque), comme le montrent les figures 7-19a et 7-19b.

3) Pliez une autre plaque à angle droit, puis retournez-la de manière à ce que la plaque déjà pliée s'accroche au bord droit, comme le montre la figure 7-19c.

4) Pliez et pressez la partie droite crochetée, comme illustré à la figure 7-19d.

Raccord fileté

I. Structure et outils courants des raccords filetés

Raccord fixe détachable formé à l'aide de pièces filetées. Les assemblages filetés courants comprennent les boulons, les goujons à double tête et les vis. Ils sont largement utilisés en raison de leur structure simple, de leur fiabilité, de leur rapidité et de leur facilité d'assemblage et de désassemblage, ainsi que de leur rapport coût-efficacité. Il existe de nombreux types et spécifications de fixations filetées, mais leur structure, leur forme et leur taille ont été normalisées et figurent dans les normes correspondantes.

Les outils les plus courants sont les tournevis, les clés à molette, les clés à douille, les clés hexagonales, les clés plates et les clés à molette.

II. Processus de raccordement fileté

1. Raccordement par boulon

L'assemblage par boulons se compose de boulons, d'écrous et de rondelles. Il est principalement utilisé pour les assemblages où les pièces sont minces et peuvent former des trous de passage.

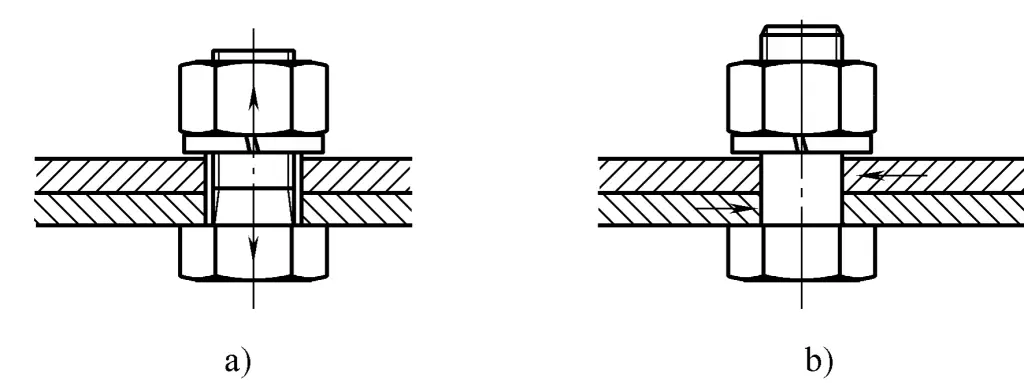

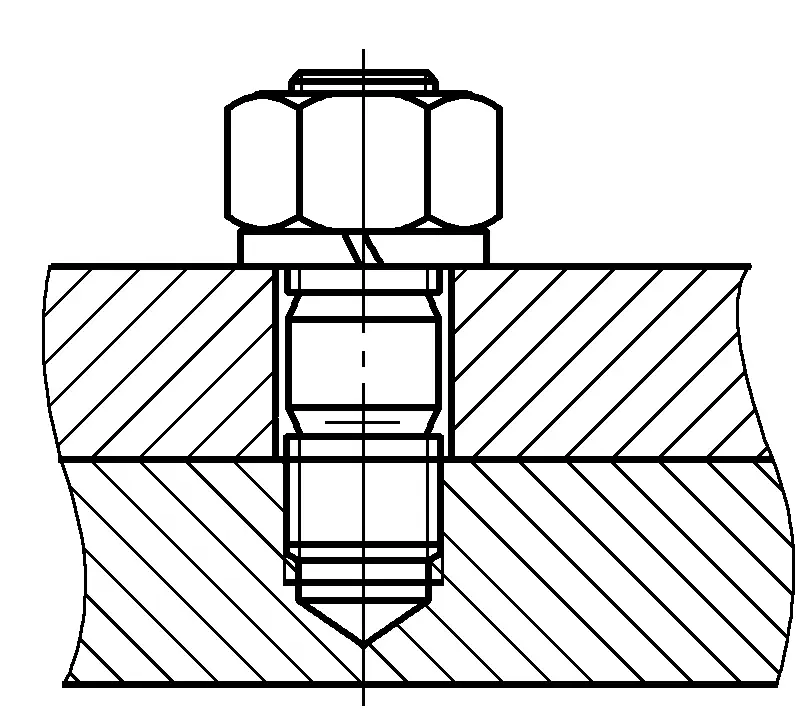

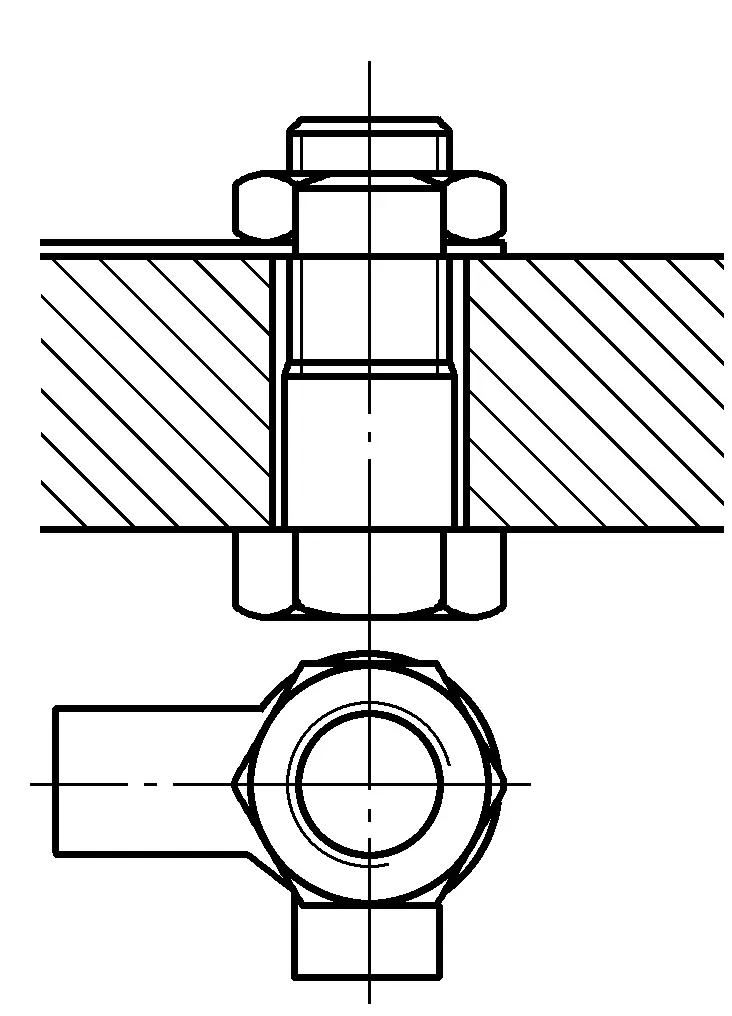

Il existe deux types d'assemblages par boulons : l'un est l'assemblage qui résiste à la charge de traction axiale, qui autorise un certain jeu entre la tige du boulon de traction et la paroi du trou ; l'autre est l'assemblage par boulon de cisaillement qui résiste à la force radiale, qui exige un diamètre de trou strict, qui doit être alésé et qui utilise un ajustement de transition ou d'interférence avec le système de trou de base pour la partie non filetée de la tige du boulon. Il peut donc fixer avec précision la position relative des pièces connectées et résister à la force radiale. cisaillement et l'écrasement causés par les charges latérales, comme le montre la figure 7-20.

a) Connexion par boulon de tension

b) Connexion par boulon de cisaillement

(1) Méthode d'assemblage de l'assemblage par boulons

Lors d'un assemblage par boulons, les spécifications et la quantité de boulons, d'écrous et de rondelles doivent être déterminées en fonction de l'épaisseur et du diamètre des trous des pièces à assembler. En général, la longueur de la vis est égale à l'épaisseur combinée des pièces connectées, de l'écrou et de la rondelle, plus une marge de 1~2t (t est la taille du pas).

Lors du raccordement, le boulon passe par le trou de passage de la pièce raccordée et, après avoir ajouté une rondelle, l'écrou est serré. Pour éviter que le boulon ne tourne avec l'écrou pendant le serrage, utilisez des clés pour tenir le boulon et l'écrou séparément et tournez dans des directions opposées jusqu'à ce que vous obteniez le serrage requis.

Lors du serrage, le couple de serrage doit être contrôlé ; un couple trop élevé peut entraîner l'allongement du boulon, la rupture et la déformation des pièces connectées ; un couple trop faible ne peut pas garantir les exigences et la fiabilité de la connexion pendant le fonctionnement.

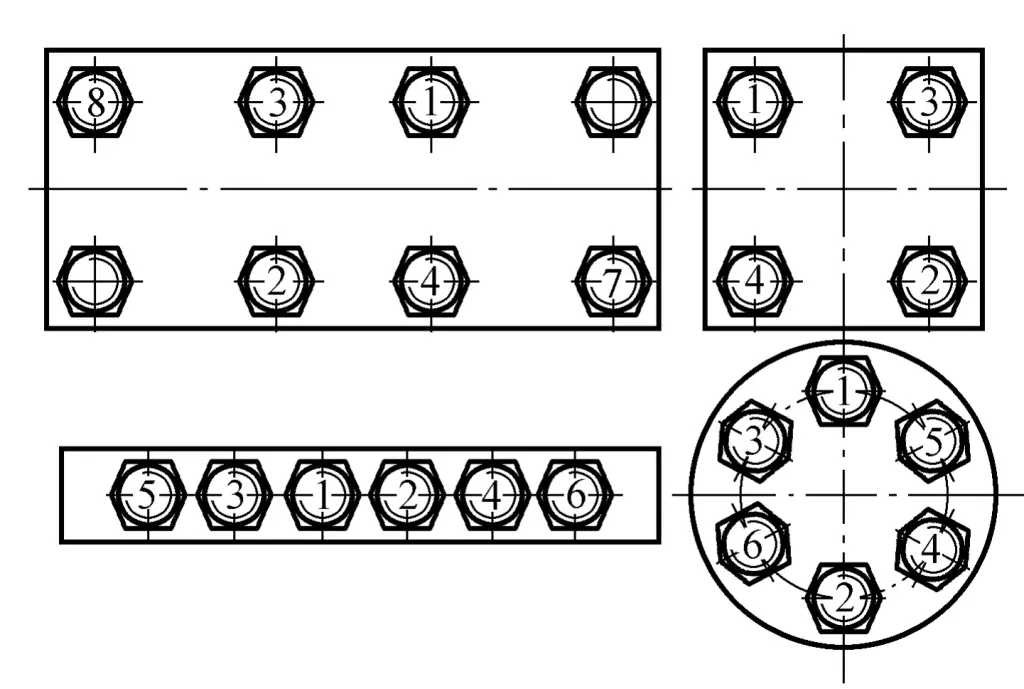

(2) Séquence d'assemblage des boulons groupés

Le serrage de boulons groupés doit être effectué dans un certain ordre et progressivement par étapes (généralement en trois étapes) afin d'éviter des incohérences dans le serrage, des contraintes inégales sur les boulons, la déformation des fixations, voire la rupture de boulons individuels sous forte contrainte. La figure 7-21 illustre la séquence de serrage des boulons dans différentes positions d'assemblage.

2. Raccordement des goujons

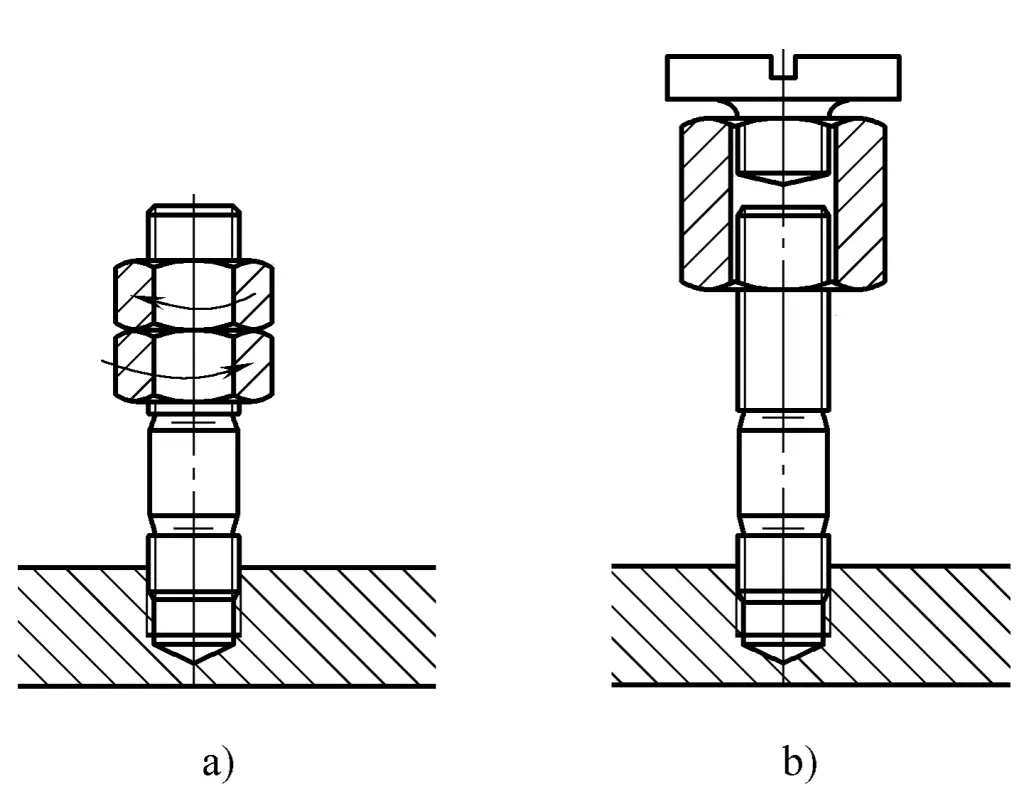

Les goujons à double extrémité sont principalement utilisés dans les situations où les pièces sont trop épaisses pour être assemblées à l'aide de boulons. Lors de la connexion, une extrémité du goujon à double extrémité est vissée dans les filets du trou borgne et l'autre extrémité passe à travers le trou de passage de la pièce de connexion, puis une rondelle est mise en place et l'écrou est serré. Pour le démontage, il faut dévisser l'écrou pour séparer les pièces connectées, comme le montre la figure 7-22.

(1) Méthode d'assemblage des goujons à double extrémité Les goujons à double extrémité n'ayant pas d'extrémité fixe, ils ne peuvent pas être serrés directement avec l'extrémité vissée. En général, on utilise la méthode de serrage avec deux écrous face à face ou une vis face au goujon, comme le montre la figure 7-23.

a) Ecrous doubles face à face

b) Vis orientée vers le goujon

(2) Précautions d'assemblage

1) Les surfaces de contact des goujons et des trous filetés doivent être propres et sèches. Serrez le boulon à la main jusqu'à la fin du filetage. S'il ne peut pas être vissé, ne le serrez pas de force avec une clé pour éviter d'endommager les filets.

2) L'ajustement entre le goujon à double extrémité et le trou fileté doit être suffisamment serré pour garantir que le goujon ne se desserre pas lorsque l'écrou est retiré ou installé. L'extrémité filetée du goujon doit utiliser un ajustement transitoire pendant l'usinage pour garantir un certain degré d'interférence dans le diamètre médian des filets après le montage.

3) L'axe du goujon doit être perpendiculaire à la surface du composant raccordé.

3. Mesures visant à empêcher le desserrage des raccords filetés

Les raccords filetés ont une certaine capacité d'autoblocage et ne se desserrent pas d'eux-mêmes sous l'effet de charges statiques et de variations mineures de la température de fonctionnement. Cependant, en cas de charges d'impact, de charges variables ou de changements importants de la température de travail, un desserrage peut se produire. Pour garantir la sécurité et la fiabilité des connexions et éviter les accidents causés par le desserrage, certaines mesures anti-desserrage doivent être prises.

Les mesures anti-desserrage les plus courantes sont l'anti-desserrage mécanique et l'augmentation de la résistance au frottement.

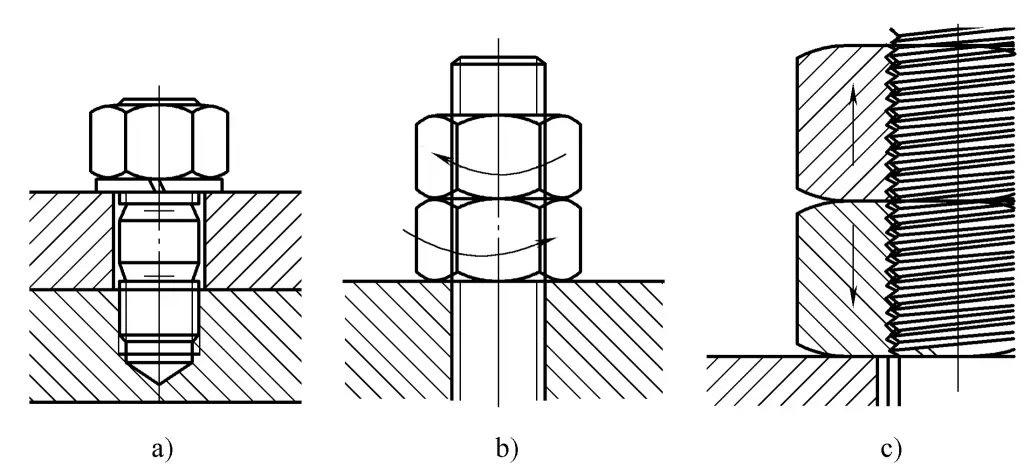

(1) Antidévissage mécanique

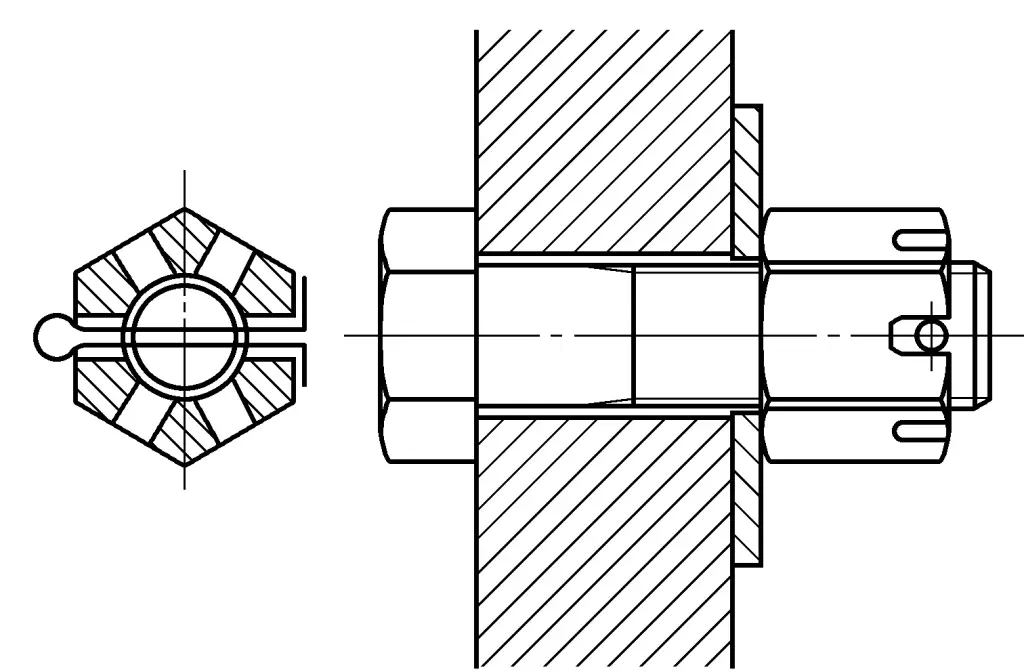

1) Goupille fendue anti-desserrage. Comme le montre la figure 7-24, faites passer la goupille fendue à travers la fente de l'écrou et le trou du boulon, puis pliez l'extrémité de la queue pour empêcher le boulon et l'écrou de tourner l'un par rapport à l'autre, ce qui permet d'atteindre l'objectif d'anti-desserrage. L'anti-desserrage par goupille fendue est couramment utilisé dans les machines à grande vitesse soumises à des charges vibratoires.

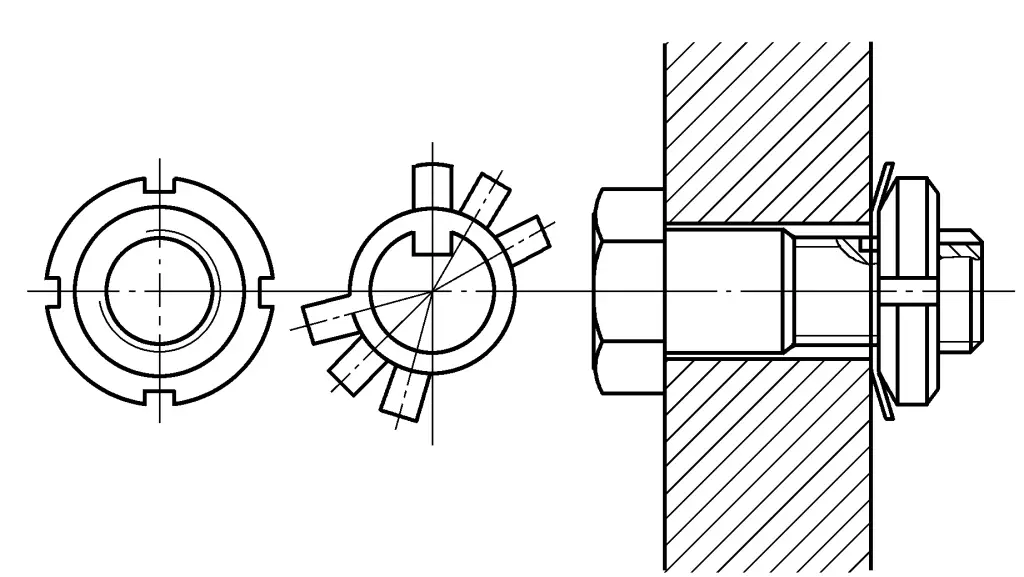

2) Arrêter l'anti-desserrage de la rondelle. Comme le montre la figure 7-25. Insérer les ailes intérieures de la rondelle d'arrêt dans la rainure axiale à l'extrémité de la partie filetée externe, serrer l'écrou, puis plier les ailes extérieures de la rondelle dans la rainure de l'écrou, bloquant ainsi l'écrou. Utilisée pour empêcher le desserrage des raccords filetés de type arbre.

3) Antidesserrage de la rondelle de blocage. Comme le montre la figure 7-26. Après avoir serré l'écrou, pliez les oreilles simples ou doubles de la rondelle d'arrêt pour qu'elles adhèrent étroitement aux bords de la pièce et de l'écrou, empêchant ainsi l'écrou de se desserrer. Elle ne peut être utilisée que lorsqu'il y a suffisamment d'espace pour accueillir les oreilles courbées.

(2) Augmenter la friction pour éviter le desserrage

Comme le montre la figure 7-27, il est possible d'appliquer une force axiale supplémentaire pour augmenter le frottement entre les surfaces filetées serrées afin d'empêcher le desserrage, en utilisant principalement des rondelles élastiques et des écrous doubles. Toutefois, les performances anti-desserrage ne sont pas fiables et ne conviennent qu'aux situations où les impacts et les vibrations sont faibles.

a) Rondelle élastique pour empêcher le desserrage

b) Double écrou pour éviter le desserrage

c) Augmentation du frottement sur les surfaces d'accouplement filetées

Formation aux techniques de connexion

I. Diagramme de la pièce à souder en biseau et à plat

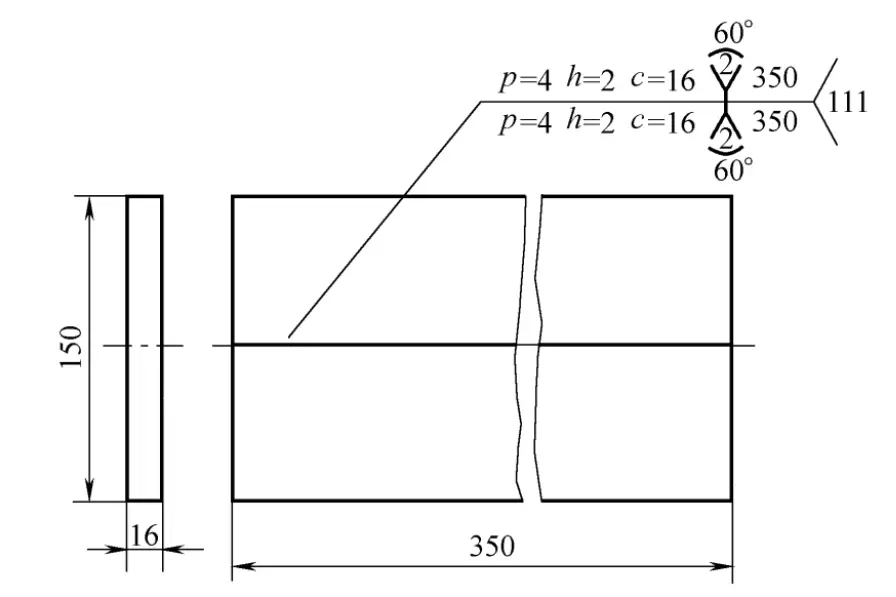

Le diagramme de la pièce à souder en biseau est illustré à la figure 7-28.

Exigences techniques

- La pièce doit être soudée sur deux faces et deux couches, la séquence de soudage devant suivre un schéma symétrique de l'intérieur vers l'extérieur.

- Chaque soudure externe doit comporter au moins un joint et la forme de ce dernier doit être conforme à celle de la soudure.

- Toutes les dimensions des soudures doivent être conformes aux exigences spécifiées et doivent être esthétiques, droites et exemptes de défauts tels que des contre-dépouilles, des inclusions de laitier et des porosités.

- Après le soudage, éliminez soigneusement les scories et les éclaboussures. Si la pièce est fortement déformée, elle doit être redressée.

II. Sélection des spécifications du procédé pour le soudage bout à bout de pièces plates avec un chanfrein

1. Choisir la forme du biseau de l'articulation

Pour les joints de tôles plus épaisses, le biseau doit permettre à l'arc de pénétrer profondément dans la racine de la soudure, assurant ainsi la pénétration de la racine et facilitant l'élimination du laitier, pour obtenir une résistance suffisante et former une bonne soudure. Le type de chanfrein choisi doit répondre aux conditions suivantes : assurer la pénétration de la soudure ; la forme du chanfrein est facile à traiter ; haute productivité, économie de baguettes de soudure ; moindre déformation de la pièce soudée après le soudage. Par conséquent, la pièce illustrée à la figure 7-28 est plus avantageuse avec un biseau en forme de X.

2. Choisir le diamètre de l'électrode pour le biseau en X

La section transversale est radiale et la quantité de métal d'apport dans la soudure extérieure est beaucoup plus importante que dans la soudure intérieure. Lors du choix des électrodes, le diamètre de l'électrode extérieure doit être supérieur à celui de la soudure intérieure. En général, une électrode de 4,0 mm de diamètre peut être sélectionnée pour la soudure intérieure, ou une électrode de 4,0 mm de diamètre peut être utilisée pour les deux couches.

3. Sélection du courant d'électrode

Lors du soudage avec une électrode de 4,0 mm de diamètre, le courant de soudage peut être choisi entre 160 et 210 A, et le courant de soudage pour la soudure extérieure doit être légèrement supérieur à celui de la couche intérieure. Lorsque la soudure extérieure utilise une électrode de 5,0 mm de diamètre, le courant de soudage doit être légèrement supérieur à celui de la couche intérieure.