Les profilés sont largement utilisés dans les automobiles, les avions, les machines chimiques et diverses structures métalliques, principalement formées par des méthodes de pliage. Actuellement, en production, les méthodes courantes de cintrage des profilés sont le pressage, le laminage, l'enroulement et l'étirage.

I. Formage par pliage à la presse

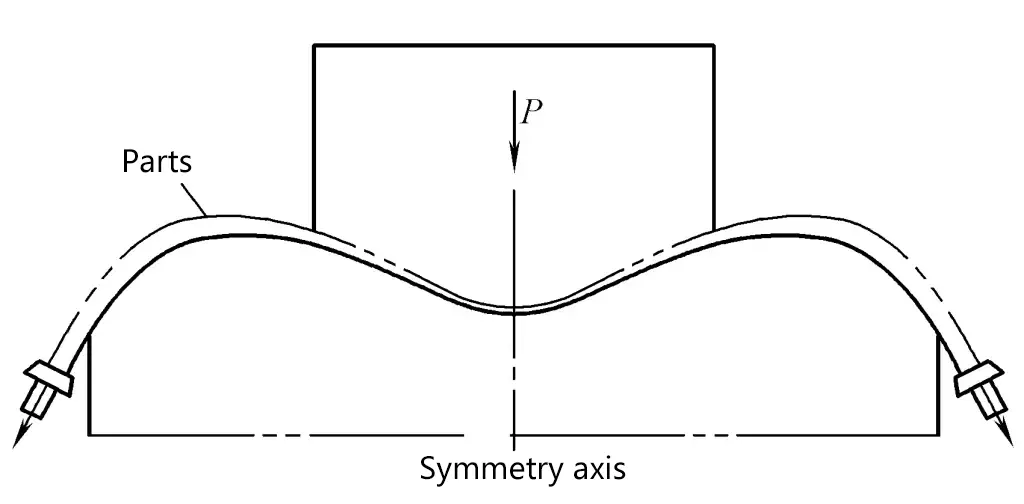

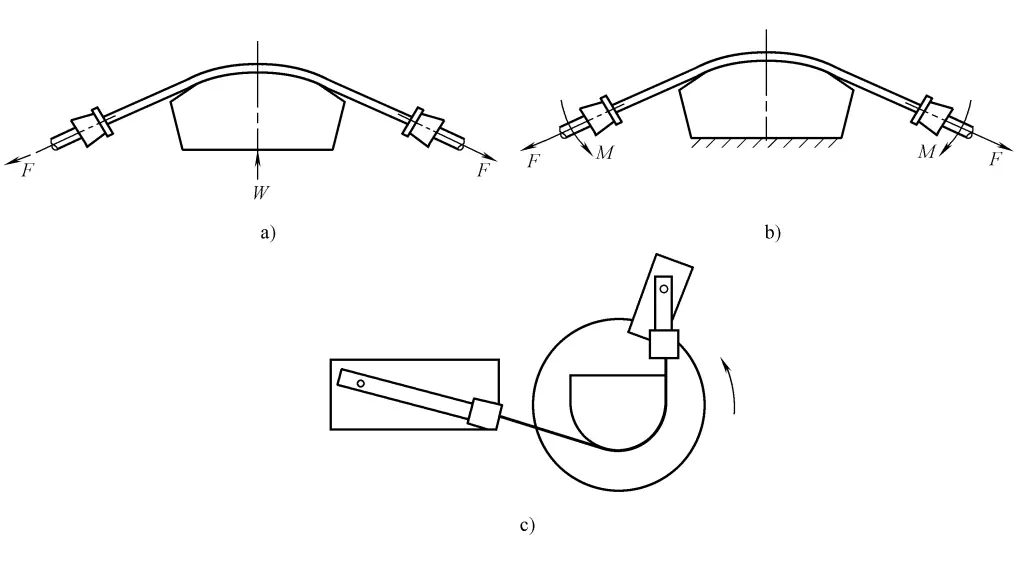

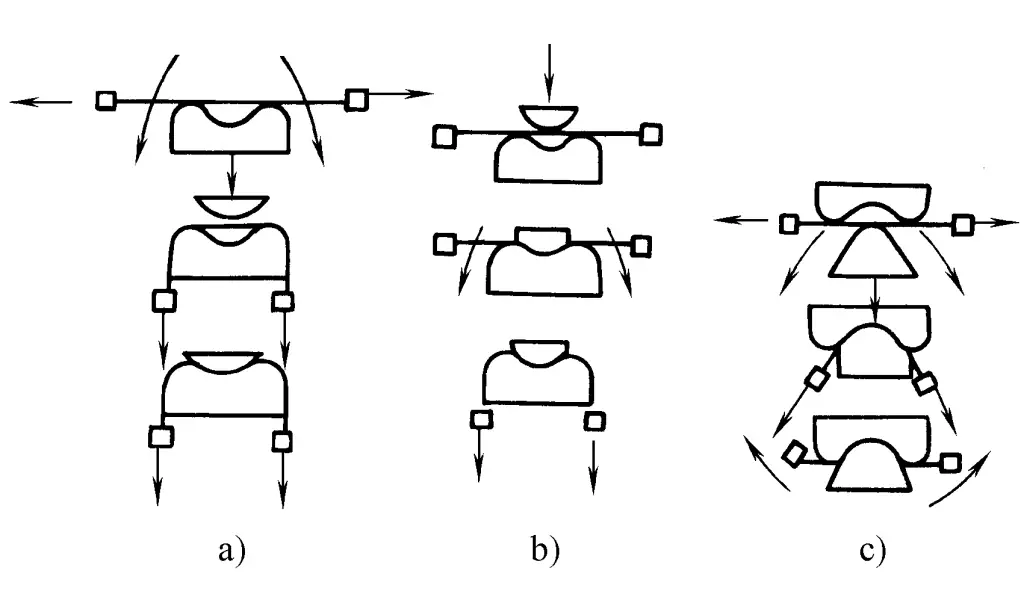

Le processus de cintrage des profilés à l'aide de matrices de cintrage sur des machines-outils de traitement de la pression telles que des presses et des presses hydrauliques est appelé cintrage à la presse, comme le montre la figure 1. Pour améliorer la qualité des pièces pliées à la presse, des matrices concaves avec des dispositifs d'oscillation sont souvent utilisées dans les moules de pliage à la presse.

Le plus grand avantage du processus de pliage à la presse est sa simplicité et sa facilité d'utilisation, le fait qu'il ne nécessite pas d'équipement de formage spécial, un investissement moindre dans l'équipement et les moules, et une grande efficacité de production. Toutefois, la précision des pièces pliées à la presse est généralement médiocre, un effondrement grave se produisant souvent au niveau de l'emboutissage. pièces de pliageL'angle de cintrage est faible, et le retour élastique n'est pas facile à contrôler. Cette méthode est généralement utilisée pour les formes simples, les pièces courtes et le cintrage à plat de profilés aux parois plus épaisses, l'angle de cintrage ne devant pas être trop important, ne dépassant généralement pas 120°.

II. Cintrage par enroulement

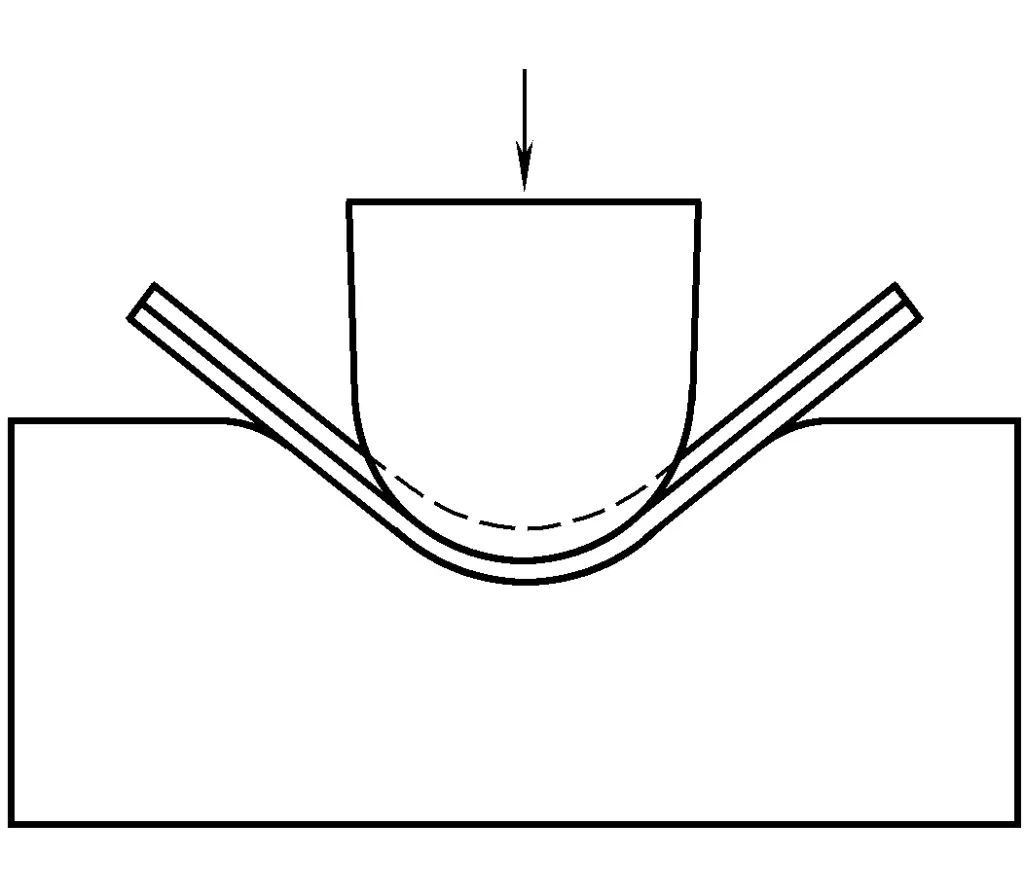

Le processus de formage dans lequel les profilés sont poussés vers l'avant et subissent une déformation par flexion sous la pression et la friction des rouleaux ou des arbres à rouleaux est appelé cintrage par roulage. Le cintrage à galets se divise en trois, quatre et plusieurs galets en fonction du nombre et de la disposition des galets, comme le montre la figure 2.

Si l'on prend l'exemple du cintrage à trois galets, le profilé est placé entre les galets de cintrage, le galet d'entraînement pousse le profilé vers l'avant et le couple de cintrage peut varier en fonction de la distance entre les galets. Le rayon de courbure du profilé dépend principalement de l'entraxe vertical entre le rouleau supérieur et les deux rouleaux inférieurs et de l'entraxe horizontal entre les deux rouleaux inférieurs.

Le cintrage par rouleaux est polyvalent et la quantité de retour élastique peut être compensée en ajustant la position des rouleaux de cintrage de manière séquentielle. Le cintrage à quatre rouleaux peut améliorer la précision de la forme de la section transversale du profilé, car il peut soutenir la partie inférieure du profilé.

Le cintrage par roulage convient au formage de pièces profilées à grand rayon de courbure et de formes transversales simples, en particulier au formage de profilés à courbure égale et à sections transversales symétriques. L'avantage du cintrage par roulage est la simplicité de l'équipement. L'inconvénient est que les extrémités du profilé ne peuvent pas être pliées et que la pièce n'a pas de support fiable pendant le formage, que la paroi intérieure est sujette aux plis et à l'instabilité et que la section transversale est sujette à la distorsion ; lors du pliage de profils à section transversale asymétrique, il est facile de se tordre et de se déformer dans le plan de pliage.

III. Formation de l'enveloppe

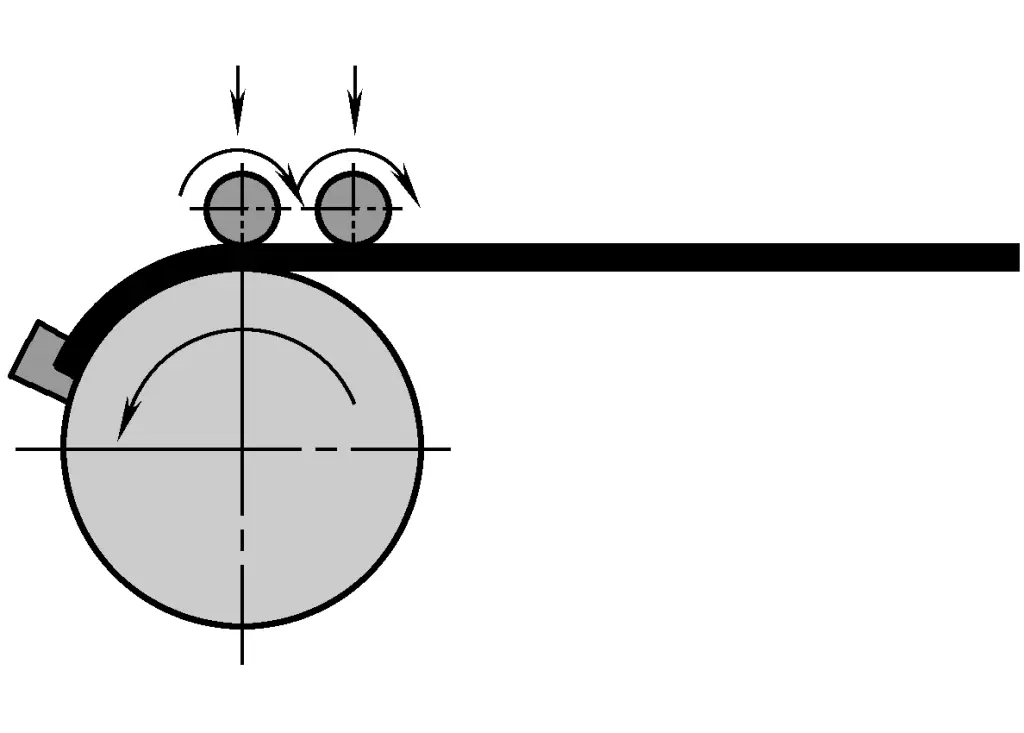

Le cintrage par enroulement consiste à presser le profilé à l'aide d'une roue ou d'un bloc de presse latéral et à le plier progressivement autour du moule de cintrage, comme le montre la figure 3. Le profilé est serré par le curseur de serrage sur le moule de cintrage rotatif, et le cintrage du profilé est réalisé sous l'action conjointe de la rotation du moule et du bloc de presse latéral en mouvement.

Lors du pliage de cette manière, une force de traction peut être appliquée à la queue du profilé, qui se plie sous l'action de la force de traction. Le contrôle de la force de traction axiale permet d'éviter efficacement la formation de plis sur la paroi interne et de réduire le retour élastique après le formage, ce qui permet d'atteindre les objectifs suivants pliage formage de profilés à faible rayon de courbure. En appliquant un guidage vers le haut et vers le bas dans la direction du plan de cintrage vertical, il est également possible de réaliser un cintrage tridimensionnel.

Une autre méthode de cintrage par enroulement consiste à serrer le profilé sur le moule de cintrage stationnaire à l'aide d'un moule de serrage ou d'un curseur de serrage, et à plier le profilé en faisant tourner le moule de tournage ou en déplaçant le bloc de presse autour du moule de cintrage. Cette méthode a une grande efficacité de production et l'angle de pliage peut atteindre environ 180°. Cependant, les rayon de courbure ne doit pas être trop faible, sinon des plis peuvent apparaître sur la surface intérieure de la pièce pliée.

IV. Formage par étirement et cintrage

1. Caractéristiques et domaines d'application du formage par étirement et cintrage

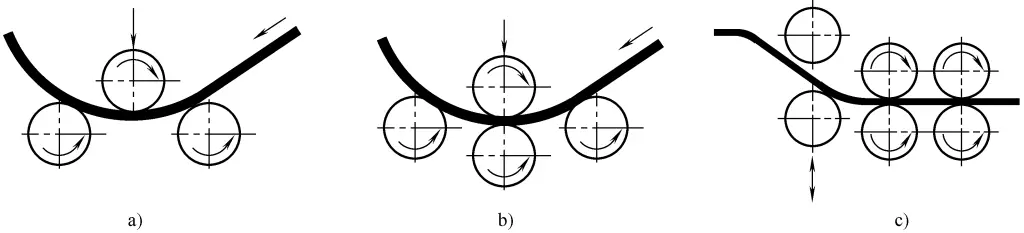

Le cintrage par étirement est une méthode de transformation qui consiste à serrer les deux extrémités du profilé dans un dispositif de maintien (pince) et à le plier autour du moule tout en appliquant une force de traction. Du point de vue de l'équipement utilisé, le formage par étirage-pliage peut généralement être divisé en trois types : le formage par étirage-pliage sur table à passage droit, le formage par étirage-pliage sur bras pivotant et le formage par étirage-pliage sur table tournante, comme le montre la figure 4.

a) Flexion étirée de la table en ligne droite

b) Flexion du bras oscillant

c) Pliage de la table rotative

Les avantages du formage par cintrage sont le faible rebond des pièces, la faible contrainte résiduelle et la grande efficacité de la production. Il est plus largement utilisé dans le traitement par cintrage des profilés longs. Le processus de cintrage est principalement utilisé pour le cintrage de profilés à section ouverte, mais il peut également être utilisé pour le cintrage de profilés à section fermée. Il permet de produire des pièces cintrées à courbure égale et de traiter des pièces cintrées à courbure variable. L'angle de cintrage maximal du formage par cintrage est généralement inférieur à 180°.

2. Sélection des méthodes et des paramètres de cintrage

Il existe plusieurs méthodes de pliage en fonction des différentes méthodes et séquences de chargement.

(1) Etirer d'abord, puis plier (méthode P-M)

Il faut d'abord appliquer une précontrainte axiale aux deux extrémités du profilé, puis appliquer un moment de flexion sous tension jusqu'à ce qu'il se conforme au moule.

(2) plier d'abord, puis étirer (méthode M-P)

Tout d'abord, il faut appliquer un moment de flexion au profilé pour le faire plier jusqu'à ce qu'il se conforme au moule, puis appliquer une tension axiale supplémentaire.

(3) Etirer d'abord, puis plier, puis étirer à nouveau (méthode PM-P).

Cette méthode est la plus couramment utilisée. Il faut d'abord appliquer une précontrainte axiale aux deux extrémités du profilé, puis appliquer un moment de flexion sous tension jusqu'à ce qu'il se conforme au moule, et enfin appliquer une tension axiale supplémentaire.

L'objectif de la pré-tension est d'éliminer la déformation initiale en torsion du profilé à l'état de livraison et de produire une certaine déformation initiale en traction, ce qui peut empêcher l'instabilité et le plissement de l'âme intérieure du profilé pendant le cintrage. L'objectif de la tension supplémentaire est de réduire davantage le retour élastique et d'améliorer la précision du formage.

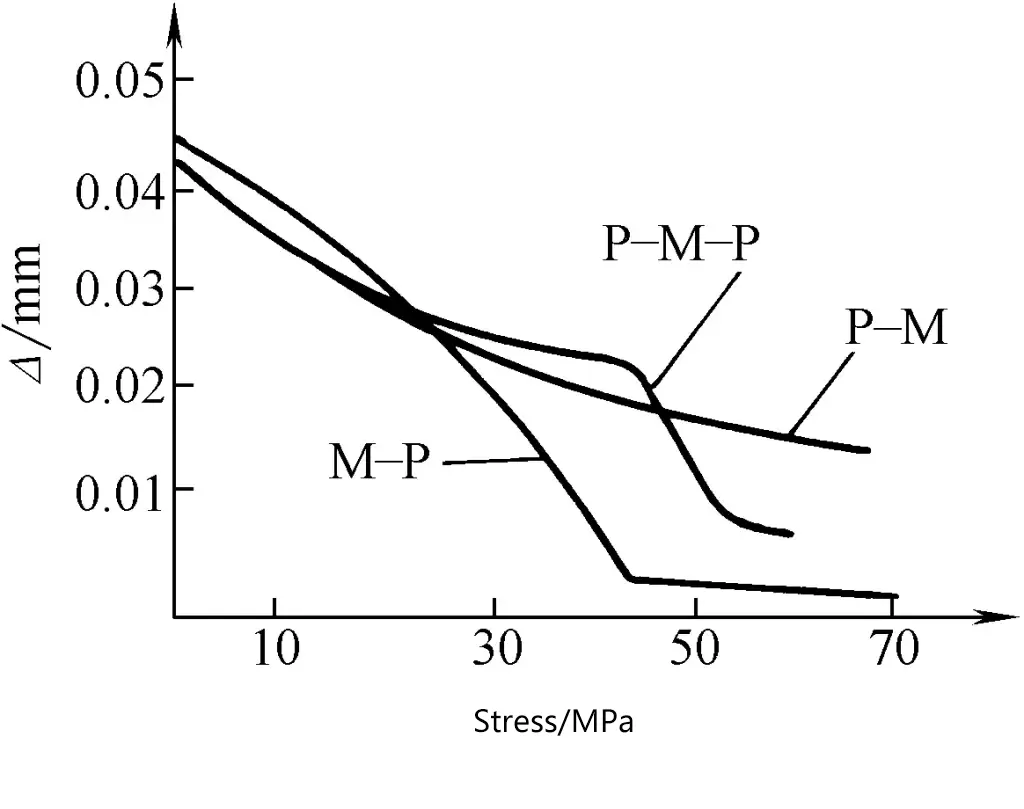

La comparaison du retour élastique après déchargement pour les trois types de flexion est illustrée à la figure 5, où

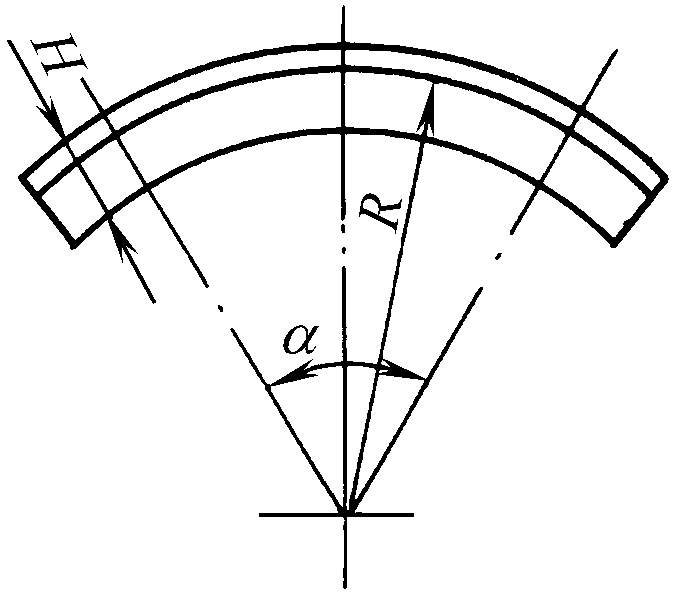

Δ =1 - R/R'

où

- Δ- Rapport de retour élastique ;

- R- Rayon de courbure avant déchargement (mm) ;

- R'- Rayon de courbure après déchargement (mm).

En partant du principe que la précision du formage par cintrage élastique est satisfaisante, l'étirement du profilé doit être aussi faible que possible. En fonction du rayon de courbure relatif et de la taille de l'angle de courbure des pièces du profilé, déterminer le nombre d'opérations de cintrage par étirement et l'ampleur de l'étirement pour chaque opération.

Cintrage à étirement unique

Le cintrage par étirement simple convient au cintrage par étirement de pièces profilées de taille moyenne et petite avec une faible déformation. Le rayon de courbure relatif minimum pour les profilés en alliage d'aluminium typiques en cintrage par étirement simple est indiqué dans le tableau 1. Le taux d'étirement supplémentaire pour le cintrage par étirement simple est indiqué dans le tableau 2.

Tableau 1 Rayon de courbure relatif minimal pour la courbure initiale de 2024O, 7075O

| Angle de flexion α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Rayon de courbure relatif R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Tableau 2 Rapport initial d'étirement en flexion A (%)

| R/ H | Matériau | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(au-dessus de 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Pliage secondaire

Pour les profilés en alliage d'aluminium, si le rayon de courbure relatif de la pièce est faible, si les exigences en matière de précision et de qualité de la surface de la pièce sont plus élevées ou si la rigidité de la pièce profilée est importante, une méthode de fabrication raisonnable consiste à utiliser le même moule pour effectuer deux pliages. Le premier pliage utilise des matières premières profilées recuites, chargées selon la méthode "étirer puis plier", pré-étirées d'environ 1%, puis pliées. La matière première est retirée immédiatement après raccord le moule, puis envoyé à la trempe.

À l'état nouvellement trempé, le deuxième pliage est formé par une méthode de chargement "plier puis étirer". À ce moment-là, la pièce préformée est d'abord pliée et, après avoir ajusté le moule, une tension est appliquée. À la fin du deuxième pliage, l'allongement du matériau près de la pince peut être contrôlé dans une fourchette de 1,5% à 3%. Après deux pliages, la plupart des pièces réduisent considérablement le retour élastique et peuvent être livrées pour inspection après une rectification manuelle minimale, voire inexistante.

Le pliage secondaire présente les avantages d'une grande précision, d'une rectification manuelle minimale et d'une contrainte résiduelle plus faible. Le deuxième pliage après la trempe doit être réalisé pendant la période d'incubation de la nouvelle trempe du matériau. Pour prolonger la période d'incubation après la trempe, les pièces nouvellement trempées doivent être placées dans un équipement de réfrigération. Le rapport d'étirement après trempe est indiqué dans le tableau 3.

Tableau 3 Allongement A (%) après trempe de 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. Longueur de la matière première des pièces pliées

La longueur de matière première des pièces pliées peut être calculée à l'aide de la formule suivante

LM =0,99(L+2A)+2B

Où dans la formule

- L M - Longueur de la matière première ;

- L - La longueur dépliée de la pièce ;

- A - La longueur de la section de transition entre la ligne de coupe et la face frontale du mandrin, qui est de 40~60mm ;

- B - La longueur de l'extrémité de serrage, qui peut être de 30~50mm ;

- 0,99 - Le coefficient tient compte de l'allongement de la matière première pendant le processus de pliage.

4. Pliage de plusieurs pièces de forme spéciale

(1) Pliage de pièces à courbures positives et négatives

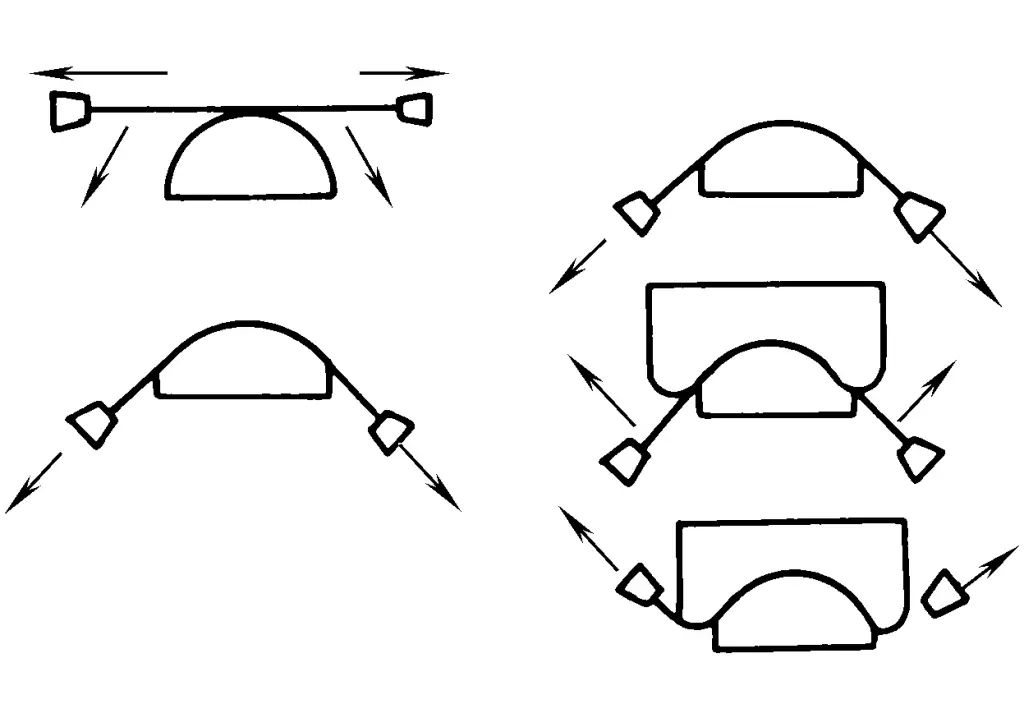

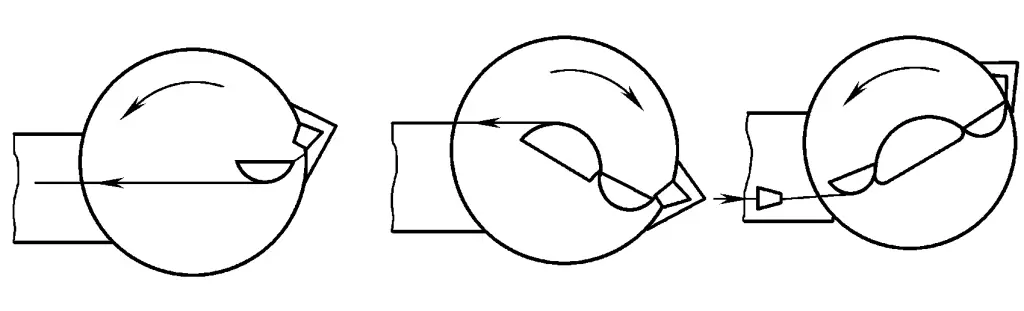

Il peut être mis en œuvre sur une cintreuse en porte-à-faux ou sur une cintreuse à table tournante. Lorsqu'il est mis en œuvre sur une machine de cintrage en porte-à-faux, il est généralement divisé en deux situations : le cintrage sans dispositif de pression latérale et le cintrage avec dispositif de pression latérale, comme le montrent respectivement la figure 6 et la figure 7.

Le processus typique de cintrage sans dispositif de pression latérale consiste d'abord à retirer la première courbure, puis à installer le moule de cintrage inversé, à inverser le processus pour former la deuxième courbure, et enfin à retirer à nouveau le moule. Il existe trois méthodes typiques de cintrage avec un dispositif de pression latérale :

1) Tirer d'abord et plier ensuite, puis plier avec le cylindre de pression latéral appuyant sur le moule convexe, et enfin tirer à nouveau, comme le montre la figure 7a. Cette méthode ne peut être utilisée que pour les pièces présentant une petite indentation centrale.

2) Pré-tirer d'abord, plier avec le cylindre de pression latéral en appuyant sur le moule auxiliaire convexe, puis plier à nouveau avec le moule de pliage, et enfin tirer à nouveau, comme le montre la figure 7b.

3) Tirer d'abord et plier ensuite, le moule concave est pressé par le cylindre de pression latéral pour retenir le matériau, puis plié selon le moule concave (inverser le cantilever ou retourner la pièce), et enfin tirer à nouveau, comme le montre la figure 7c.

Le processus typique d'une cintreuse à table tournante consiste à terminer le cintrage des pièces à courbure inversée en étapes distinctes par la rotation avant et arrière de la table de travail, comme le montre la figure 8.

(2) Pliage de pièces à angle variable

Pour les pièces dont l'angle de la section du profil change, les mesures suivantes peuvent être prises en fonction de l'importance du changement d'angle :

1) Si le changement d'angle est inférieur à 3°, il peut être retiré directement pendant le pliage. Pour s'assurer que l'angle répond finalement aux exigences techniques, une certaine correction manuelle peut être effectuée après le pliage.

2) Si la variation d'angle dépasse 3°, pour garantir la qualité du formage par cintrage et réduire le nombre de corrections d'angle manuelles, un biseau peut être préfabriqué avant le cintrage en fonction de ses différentes variations d'angle ; compte tenu du fait que l'angle variera dans une certaine fourchette au cours du processus de cintrage, le biseau préfabriqué doit être sélectionné conformément au tableau 4 pour différents types de pièces. Pour que l'angle de la pièce corresponde au moule de cintrage, la pièce peut être ajustée en tapant sur le moule avant le déchargement à la fin du cintrage.

Tableau 4 Sélection des biseaux préfabriqués avant le cintrage

| Forme de pliage | Bordure en | Bordure de la chaussée | ||

| Forme du biseau de la pièce | Biseau ouvert | Biseau fermé | Biseau ouvert | Biseau fermé |

| Angle préfabriqué direction de déviation | Trop petit | Trop grand | Trop grand | Trop petit |

3) Sur une cintreuse à tourelle, il est possible de réaliser des biseaux de pièces pendant le cintrage, avec une précision allant jusqu'à ±30'.

(3) Cintrage de profils à section variable

Général cintrage du profilé est effectuée à section et épaisseur constantes, mais pour les types suivants de profilés à épaisseur variable, le pliage peut également être effectué en prenant les mesures nécessaires :

1) Un profilé dont la section augmente uniformément de la plus petite à la plus grande peut être cintré sur une cintreuse à plateau tournant. Commencez le pliage par l'extrémité de la plus petite section, en utilisant initialement une force de traction plus faible, et augmentez progressivement la force de traction au fur et à mesure que la taille de la section augmente, jusqu'à ce que la forme finale soit formée.

2) Pièces en forme de "S" uniformément épaissies. La méthode de pliage combiné par paires peut être utilisée, et l'extrémité ayant la plus petite section transversale est utilisée comme extrémité combinée, comme le montre la figure 9.