Soudage par fusion

Le soudage par fusion est une méthode de soudage dans laquelle le métal de base au point de soudure est fondu (souvent avec l'ajout d'un métal d'apport) sans appliquer de pression, formant ainsi un cordon de soudure.

Le soudage par fusion est essentiellement un processus de fusion et de moulage à petite échelle, impliquant la fusion et la cristallisation du métal. Lorsque la température atteint le point de fusion du matériau, le métal de base et le fil de soudure fondent pour former un bain de fusion qui se cristallise en cristaux colonnaires. Le bain de fusion existe pendant une courte période, a une température élevée, se refroidit rapidement et forme facilement de gros cristaux colonnaires après la cristallisation.

Pour obtenir un bon joint de soudure, il faut une source de chaleur appropriée, une bonne protection du bain de fusion et un métal d'apport pour le cordon de soudure. Ce sont les trois éléments essentiels du soudage par fusion.

(1) Source de chaleur :

L'énergie doit être concentrée et la température élevée pour assurer une fusion rapide du métal et minimiser la zone affectée par la chaleur. Les sources de chaleur appropriées sont, entre autres, l'arc, l'arc plasma, la chaleur électrique du laitier, le faisceau d'électrons et le laser.

(2) Protection du bassin de fusion :

La protection contre le laitier, la protection contre les gaz et une combinaison de protection contre le laitier et les gaz peuvent être utilisées pour empêcher l'oxydation et effectuer la désoxygénation, la désulfuration et la déphosphoration, en transférant les éléments d'alliage vers le cordon de soudure.

(3) Métal d'apport :

Cela permet de remplir le cordon de soudure et d'introduire des éléments d'alliage bénéfiques, afin d'obtenir les propriétés mécaniques requises et d'autres exigences de performance. Les principaux types sont le noyau de soudure et le fil de soudure.

Les méthodes courantes de soudage par fusion comprennent le soudage au gaz et le soudage à l'arc, soudage à l'arc submergésoudage à l'arc sous argon, CO2 le soudage sous protection gazeuse, le soudage électrique au laitier, le soudage à l'arc plasma, le soudage par faisceau d'électrons et le soudage au laser, entre autres.

Soudage à l'arc submergé

Le soudage à l'arc submergé est une méthode dans laquelle le fil de soudage est alimenté automatiquement et en continu, et l'arc brûle sous une couche de flux pour le soudage. Le flux granulaire remplace l'enrobage des baguettes de soudure et le fil de soudure alimenté automatiquement remplace le cœur des baguettes. Les processus d'amorçage de l'arc, d'alimentation du fil et d'avancement de l'arc étant tous réalisés par des machines, ils permettent d'obtenir une productivité et une qualité de soudage élevées.

(1) Le procédé de soudage à l'arc submergé

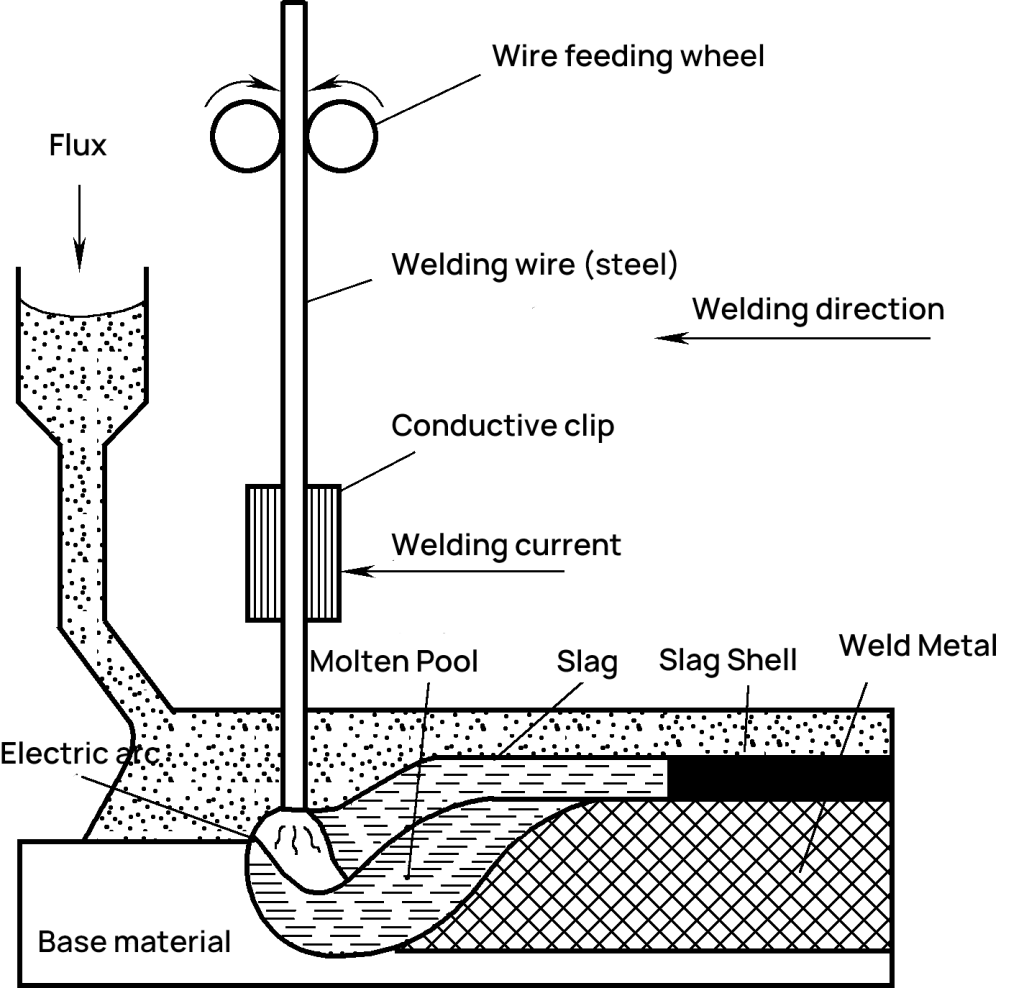

Comme le montre la figure 4-18, le principe du soudage à l'arc submergé consiste à recouvrir le joint de soudure d'une couche de flux granulaire d'environ 30 à 50 mm d'épaisseur. La tête de soudage automatique introduit le fil de soudage continu en forme de bobine dans la zone d'arc, en maintenant une certaine longueur d'arc. Celui-ci fait fondre le fil de soudage, le joint de la pièce et une partie du flux, ce qui forme un laitier et un bain de fusion, entraînant des réactions métallurgiques.

Une partie du flux et du métal s'évapore pour former des gaz. Sous une certaine pression, le gaz écarte le laitier qui entoure l'arc, formant une bulle de laitier fermée. Il a une certaine viscosité et peut résister à une certaine pression. Le métal en fusion, enfermé dans la bulle de laitier, est isolé de l'air, ce qui évite les éclaboussures de métal, réduit la perte de chaleur et empêche la diffusion de la lumière de l'arc.

Au fur et à mesure que la machine à souder automatique avance (ou que la machine reste immobile tandis que la pièce se déplace à une vitesse uniforme), le métal de base et le fil de soudure sous l'arc sont continuellement chauffés et fondus, formant un bain de fusion commun. Le métal situé derrière le bain se refroidit et se solidifie pour former un cordon de soudure. Le laitier flottant à la surface du bain se condense en laitier de soudage, et le flux non fondu peut être recyclé et réutilisé après récupération.

(2) Technique de soudage à l'arc submergé

1) Préparation avant le soudage.

Le soudage à l'arc submergé implique un courant de soudage important et une fusion profonde, de sorte que les pièces d'une épaisseur de 20 à 25 mm ou moins n'ont pas besoin d'une rainure. Toutefois, dans la production réelle, pour assurer une pénétration complète de la pièce, une rainure en forme de Y doit être pratiquée lorsque l'épaisseur de la plaque est de 14 à 22 mm. Lorsque l'épaisseur de la plaque est de 22 à 50 mm, une double rainure en forme de Y ou de U peut être réalisée.

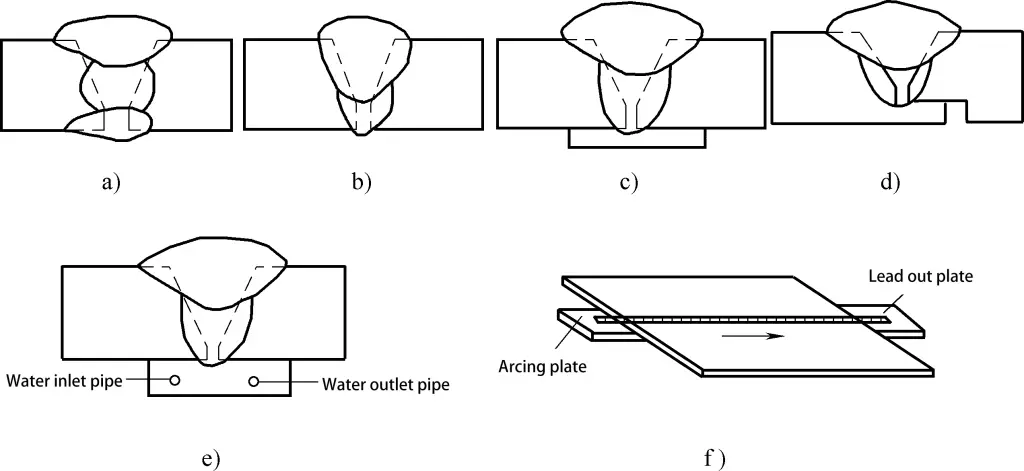

L'angle des rainures en Y et des rainures en double Y est de 50 à 60 degrés. L'écart entre les soudures doit être uniforme. Lors du soudage d'une soudure droite, il convient d'installer une planche de départ et une planche de sortie (figure 4-19f) afin d'éviter que des défauts tels que des pores, des inclusions, des cavités de retrait et un relâchement causé par l'amorçage et l'extinction de l'arc ne pénètrent dans la soudure de la pièce et n'affectent la qualité du soudage.

2) Soudage bout à bout de plaques plates.

Comme le montre la figure 4-19, lors du soudage bout à bout de tôles plates, le soudage double face est généralement adopté. Vous pouvez souder directement les deux côtés sans laisser d'espace, ou vous pouvez choisir d'effectuer un soudage à la racine ou un soudage par tampon. Pour améliorer la productivité, les plaques de cuivre refroidies à l'eau peuvent être utilisées pour le soudage simple face avec formation double face.

a) Soudage double face

b) Soudure par points

c) Utilisation d'une plaque d'appui

d) Utilisation d'une rainure à l'envers

e) Plaque de cuivre refroidie à l'eau

f) Utilisation d'une gâche et d'une plaque de sortie de secours

3) Soudures circulaires.

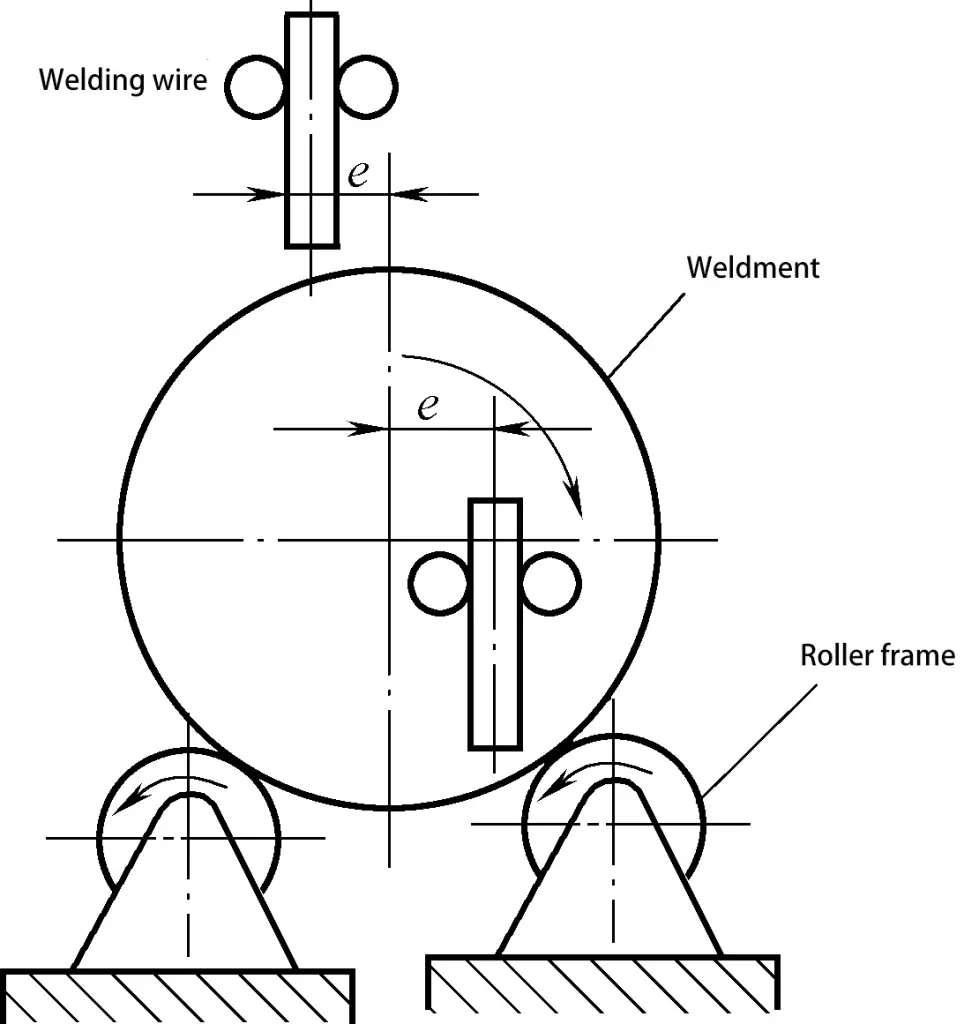

Lors du soudage de cordons de soudure circulaires, le point de départ du fil de soudure doit se situer à une certaine distance "e" de la ligne centrale du cercle (figure 4-20) afin d'éviter que le métal en fusion ne s'écoule. En général, e = 20-40 mm. Les cordons de soudure circulaires des composants d'un diamètre inférieur à 250 mm ne sont généralement pas soudés avec la méthode de soudage à l'arc submergé.

(3) Caractéristiques et applications du soudage à l'arc submergé

Par rapport au soudage à l'arc sous protection, le soudage à l'arc submergé présente les avantages suivants :

1) Une productivité élevée.

Le courant de soudage à l'arc submergé dépasse souvent 1 000 A, soit 6 à 8 fois plus que le soudage à l'arc sous protection métallique. Par conséquent, la profondeur de fusion est plus importante et la vitesse de soudage plus élevée. Il n'est pas nécessaire de changer le fil de soudage, ce qui permet de gagner du temps, et la productivité est 5 à 10 fois supérieure à celle du soudage à l'arc sous protection.

2) Qualité de soudage élevée et stable.

Le processus de soudage est automatique et les paramètres du processus sont stables. Le bain de fusion reste liquide plus longtemps, ce qui rend le processus métallurgique plus complet. Les gaz et le laitier s'échappent facilement et la composition chimique du métal soudé est uniforme. En même temps, grâce à l'abondance du flux, la zone de l'arc est bien protégée, ce qui permet d'obtenir une belle formation de la soudure et une qualité de soudage stable.

3) Économie de matériaux métalliques et faibles coûts de production.

La pièce à souder à l'arc submergé peut ne pas nécessiter de rainures ou en nécessiter moins, ce qui permet d'économiser les matériaux métalliques et les matériaux de soudage consommés en raison du rainurage. Il n'y a pas non plus de perte de baguette de soudure comme dans le cas du soudage à l'arc sous protection métallique, et moins d'éclaboussures de gouttelettes en fusion, d'où des coûts de production plus faibles.

4) De bonnes conditions de travail.

La mécanisation et l'automatisation du processus de soudage à l'arc submergé réduisent considérablement l'intensité du travail des ouvriers. En outre, comme l'arc est enfoui sous le flux, la lumière de l'arc n'est pas visible et il y a moins de fumée de soudage, ce qui améliore les conditions de travail.

Le soudage à l'arc submergé convient uniquement au soudage à plat, aux longs joints droits et au soudage de joints circulaires de grand diamètre. Il n'est pas adapté aux plaques minces et au soudage de joints courbes. En outre, les exigences en matière de pré-assemblage de la pièce à usiner sont plus élevées.

Le soudage à l'arc submergé s'applique à l'acier au carbone, à l'acier de construction faiblement allié, à l'acier inoxydable, à l'acier résistant à la chaleur, etc. Il est principalement utilisé pour le soudage de joints circonférentiels et de joints droits de cuves sous pression, le soudage de longs joints droits de parois de refroidissement de chaudières, de coques de navires et de sous-marins, de grues, de machines métallurgiques (corps de hauts-fourneaux), etc.

Soudage à l'arc sous argon

(1) Classification du soudage à l'arc sous argon

Le soudage à l'arc sous argon est une méthode de soudage à l'arc qui utilise de l'argon pour protéger l'arc et la zone de soudage. En tant que gaz inerte, l'argon ne se dissout pas dans le métal liquide et ne réagit pas avec le métal.

Une fois que l'arc à l'argon est allumé, l'arc est très stable. Selon le type d'électrode utilisé, le soudage à l'arc sous argon est divisé en deux types : le soudage à l'arc sous argon à électrode consommable et le soudage à l'arc sous argon à électrode non consommable (également connu sous le nom de soudage à l'arc sous argon à électrode de tungstène).

1) Soudage à l'arc à l'argon avec électrode consommable.

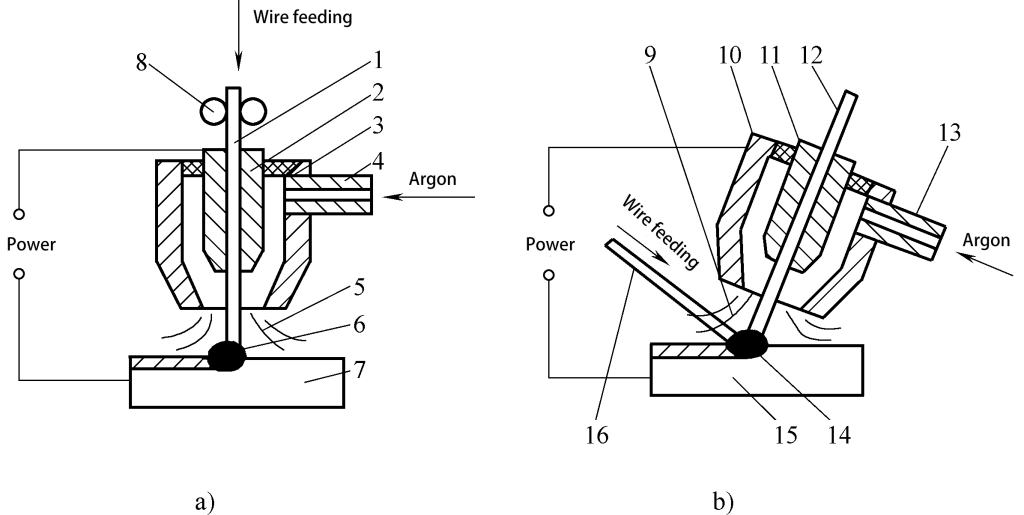

Ce type de soudage utilise un fil alimenté en continu comme électrode qui, après avoir fondu, sert également de métal d'apport dans le soudage sous protection de gaz inerte, communément appelé soudage MIG, comme le montre la figure 4-21a.

1,16-Fil à souder

2,11-Buse conductrice

3,10-buses

4,13-Tuyau d'admission d'air

5, 9 - Débit de gaz

6,14-Arc électrique

7,15-Pièce de travail

Roue d'alimentation à 8 fils

12-Tige de tungstène

Les gouttelettes de fil pénètrent généralement dans le bain de soudure par une fine "transition de pulvérisation". Le courant utilisé pour le soudage est relativement élevé, la productivité est élevée et il convient au soudage de tôles moyennes et épaisses de moins de 25 mm. Lors du soudage de l'aluminium et de ses alliages, le courant continu à polarité inversée (pièce connectée à l'électrode négative) est souvent utilisé pour améliorer la stabilité de l'arc.

En même temps, les ions argon de grande masse sont utilisés pour bombarder la surface du bain de fusion, brisant le film d'oxyde à point de fusion élevé qui se forme facilement à la surface du bain de fusion, ce qui est bénéfique pour la fusion de la soudure et assure la qualité du soudage. Cet effet est connu sous le nom de "nettoyage de la cathode" (également appelé "atomisation de la cathode").

Comme le fil de soudage sert à la fois d'électrode et de matériau d'apport, un mécanisme d'alimentation en fil spécifique est nécessaire.

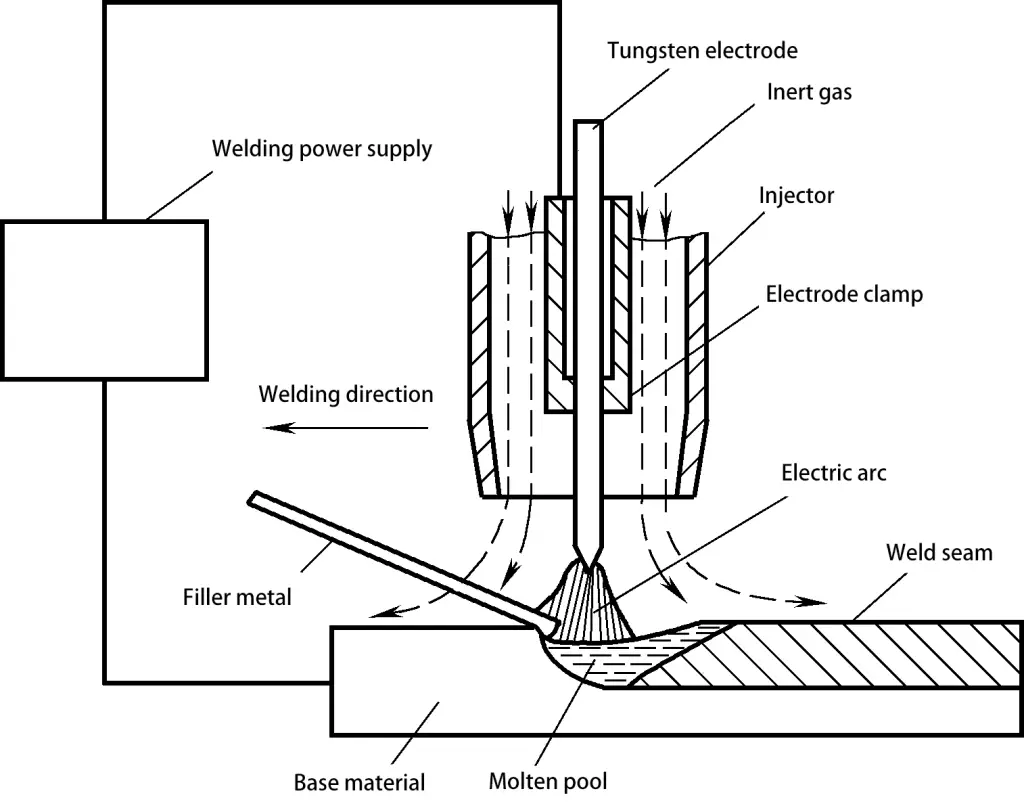

2) Soudage à l'arc à l'argon avec électrode non consommable.

Ce type de soudage utilise une baguette de tungstène pur ou d'alliage de tungstène à point de fusion élevé comme électrode dans le cadre d'un soudage sous protection gazeuse inerte, communément appelé Soudage TIG. Pendant le soudage, l'électrode de tungstène ne fond pas et sert uniquement d'électrode pour la conduction électrique. Le fil de soudage est introduit dans le bain de soudure par l'avant de l'électrode de tungstène (figure 4-21b).

Lors du soudage de pièces en acier, l'électrode positive à courant continu (pièce connectée à l'électrode positive) est souvent utilisée, sinon l'électrode de tungstène est facilement brûlée. Pour le soudage de pièces colorées métaux tels que l'aluminium, le magnésium et leurs alliages, le soudage à l'arc sous argon en courant continu à polarité inversée ou en courant alternatif peut être utilisé.

Lorsque la pièce se trouve au niveau de l'électrode négative ou pendant le demi-cycle négatif de la source de courant alternatif, l'effet de "nettoyage de la cathode" peut être utilisé. Afin de réduire l'usure de l'électrode de tungstène, le courant de soudage traversant l'électrode ne doit pas être trop important, et la profondeur de la soudure est faible, de sorte que le soudage à l'arc à l'argon avec électrode non consommable est généralement utilisé pour le soudage de plaques minces d'une épaisseur inférieure à 6 mm.

(2) Caractéristiques et applications du soudage à l'arc sous argon

1) Qualité de soudage supérieure.

Le gaz inerte assure un blindage efficace, ce qui permet d'obtenir des cordons de soudure purs et esthétiques.

2) Zone affectée par la chaleur et déformation minimales.

Le procédé de soudage à l'arc sous argon se caractérise par un arc stable et concentré en énergie (en raison de la constriction de l'arc), ce qui rend le procédé de soudage facile à contrôler.

3) Facilite la mécanisation et l'automatisation.

Avec le soudage à l'arc ouvert, la formation du cordon de soudure est facile à observer ; l'élimination du laitier après le soudage n'est pas nécessaire.

Le soudage à l'arc sous argon présente quelques inconvénients : le gaz argon est cher, le coût de l'équipement est élevé, un nettoyage rigoureux avant le soudage est nécessaire et le gaz argon n'a pas d'effets de désoxygénation et de déshydrogénation. Le soudage à l'arc sous argon convient au soudage de métaux non ferreux facilement oxydables, d'aciers alliés et d'autres matériaux, tels que l'aluminium, le magnésium, le titane et leurs alliages, les aciers résistants à la chaleur, les aciers inoxydables, etc.

LE CO2 Soudage sous protection gazeuse

LE CO2 le soudage sous protection gazeuse, communément appelé CO2 est un type de soudage au gaz inerte métallique (MIG) qui utilise le CO2 pour protéger l'arc et la zone de soudage. Cette méthode de soudage utilise un fil de soudage alimenté en continu comme électrode, en s'appuyant sur l'arc généré entre le fil et la pièce à souder pour faire fondre le métal de base et le fil, ce qui permet un soudage automatique ou semi-automatique.

Une fois l'arc allumé, l'extrémité du fil de soudage, l'arc et le bain de fusion sont entourés de CO2 Il s'agit d'un gaz de protection qui protège le métal à haute température des effets nocifs de l'air. Son principe et son équipement sont similaires à ceux du soudage au gaz inerte métallique (MIG), à la différence du gaz de protection utilisé. Le fil de soudage couramment utilisé est le H08Mn2SiA.

Caractéristiques du CO2 Soudage sous protection gazeuse :

1) Productivité élevée. Grâce à l'alimentation automatique du fil, à la densité élevée du courant et à la chaleur concentrée de l'arc, la vitesse de soudage est élevée. Il n'y a pas de laitier après le soudage, ce qui permet d'économiser le temps d'enlèvement du laitier. La productivité est de 1 à 4 fois supérieure à celle du soudage à l'arc en bâton.

2) Bonne qualité de soudage. En raison de la protection contre le CO2 Grâce au gaz comprimé, le cordon de soudure a une faible teneur en hydrogène et le fil a une forte teneur en manganèse, ce qui permet d'obtenir un effet de désulfuration important. En outre, comme l'arc brûle sous un flux de gaz comprimé, la chaleur est concentrée, la zone affectée par la chaleur est petite et le joint soudé présente une bonne résistance aux fissures.

3) Bonne performance opérationnelle. LE CO2 Le soudage sous protection gazeuse est un procédé de soudage à l'arc ouvert, qui permet d'identifier facilement les problèmes de soudage et de les résoudre rapidement. Il convient également au soudage dans diverses positions et offre une grande souplesse d'utilisation.

4) Faible coût. LE CO2 Le gaz est peu coûteux et le fil de soudage est un fil nu en forme de disque, ce qui fait que le coût ne représente qu'environ 40% de celui du soudage à l'arc submergé et du soudage à l'arc en bâton.

LE CO2 Le soudage sous protection gazeuse présente également des inconvénients, tels que des projections importantes, une mauvaise formation de la soudure et une tendance à créer des poches de gaz. En outre, les métaux et les éléments d'alliage sont sujets à l'oxydation et à la brûlure, ce qui le rend inadapté au soudage des métaux non ferreux facilement oxydables et des aciers fortement alliés.

LE CO2 Le soudage sous protection gazeuse convient au soudage de l'acier à faible teneur en carbone et de l'acier de construction général faiblement allié dont les niveaux de résistance ne sont pas élevés, principalement utilisé pour le soudage de tôles minces.

Soudage sous laitier électroconducteur

Le soudage sous laitier électrolytique est une méthode de soudage par fusion qui utilise la chaleur résistive générée par le passage d'un courant électrique à travers un laitier liquide.

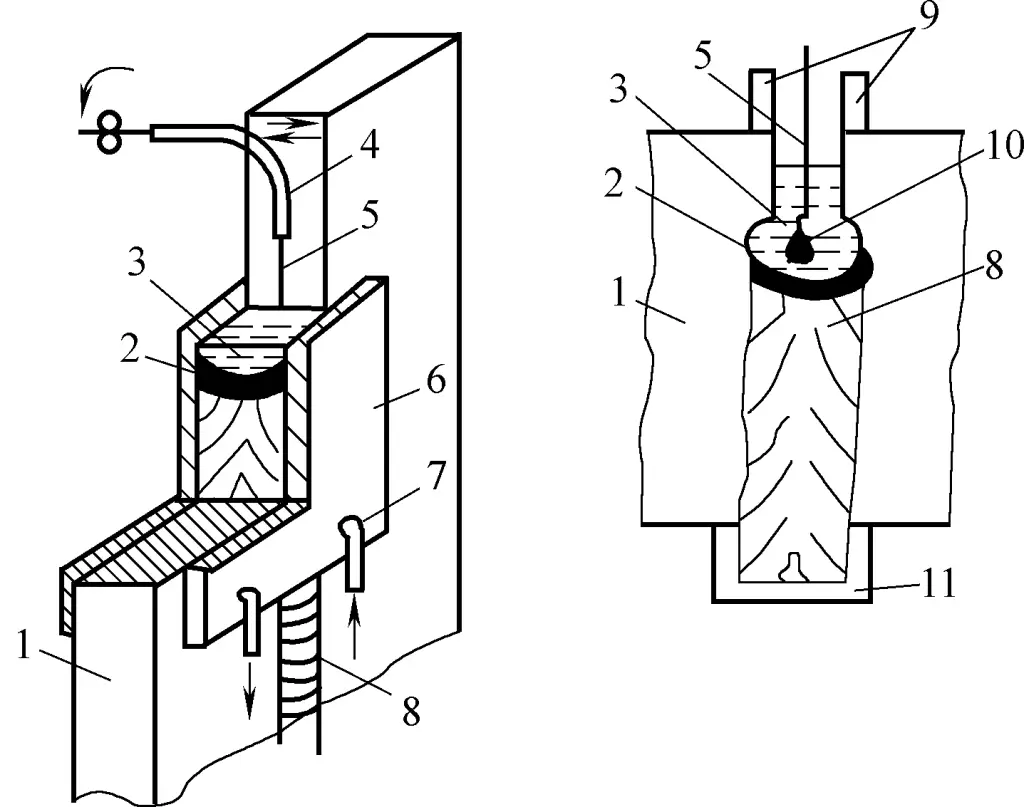

Le processus de soudage sous laitier électroconducteur est illustré à la figure 4-22. Les deux pièces sont placées verticalement (dans un cordon de soudure vertical), à une distance de 20 à 60 mm l'une de l'autre, avec des glissières en cuivre refroidies à l'eau des deux côtés, une plaque d'amorçage de l'arc en bas et une plaque de sortie en haut. Au début du soudage, le fil de soudage court-circuite la plaque d'amorçage de l'arc pour amorcer l'arc.

1-Pièce de travail

Piscine de fusion de 2 métaux

Piscine à 3 pavillons

4-Buse conductrice

5-Fil à souder

6-Slider

7-Tube d'eau de refroidissement

Joint à 8 soudures

Plaque à 9 têtes

10-Fil de soudure fondu

Plaque d'amorçage 11-Arc

L'arc fait fondre le flux ajouté en continu pour former un bain de scories. Lorsque le bain de scories atteint une certaine épaisseur, l'arc s'éteint et le fil de soudage et la pièce sont fondus par la chaleur résistive du bain de scories.

Au fur et à mesure que la quantité de métal d'apport augmente, le bassin de laitier s'élève progressivement et les glissières refroidies à l'eau des deux côtés s'élèvent en même temps. La partie inférieure du cordon de soudure se solidifie successivement, formant un cordon de soudure. En fonction de l'épaisseur de la pièce, on peut utiliser un ou plusieurs fils.

Caractéristiques du soudage sous laitier électroconducteur :

1) Productivité élevée. De grandes pièces peuvent être soudées en une seule opération. Par exemple, si un seul fil n'oscille pas, il peut souder des épaisseurs de 40 à 60 mm ; si un seul fil oscille, il peut souder des épaisseurs de 60 à 150 mm.

2) Bonne qualité de soudage. Le métal liquide du cordon de soudure a un long temps de séjour, ce qui le rend moins susceptible de produire des poches de gaz, des inclusions et d'autres défauts ; le laitier recouvre le bain de soudure et assure une bonne protection.

3) Productivité élevée et faible coût. Il n'est pas nécessaire de faire des rainures pour toute épaisseur, il suffit de laisser un espace de 25 à 60 mm, et il peut être soudé en une seule opération ; les matériaux de soudage et la consommation d'énergie électrique sont faibles.

L'inconvénient du soudage sous laitier est que le bain de soudure reste longtemps à haute température, que les grains sont grossiers, que la zone affectée thermiquement est large et qu'un recuit post-soudure est nécessaire ; l'adaptabilité du soudage est faible ; il est toujours effectué en mode de soudage vertical, ne peut pas être effectué à plat, ne convient pas au soudage de pièces minces, et le cordon de soudure ne doit pas être trop long.

Le soudage sous laitier électroconducteur convient au soudage de matériaux tels que l'acier au carbone, l'acier allié et l'acier inoxydable. Il est principalement utilisé pour le soudage de récipients sous pression à parois épaisses, le soudage par coulée, le soudage par forgeage et les composants de grande taille tels que le soudage d'épissures de plaques épaisses. L'épaisseur de la soudure doit généralement être supérieure à 40 mm.

Soudage à l'arc plasma

Le soudage à l'arc plasma est un procédé de soudage qui comprime un arc en un faisceau de plasma étroit par des effets de compression mécanique (contraction forcée lorsque l'arc passe à travers le petit trou de la buse), des effets de compression thermique (sous la forte action d'un flux d'air froid, les particules chargées, les ions négatifs et le flux d'électrons se concentrent vers le centre de la colonne d'arc) et des effets de contraction électromagnétique (les lignes de courant des particules chargées dans la colonne d'arc sont parallèles et le champ magnétique fait que les lignes de courant s'attirent mutuellement et se contractent).

Le principe est illustré par la figure 4-23. La température de l'arc plasma atteint 24 000 à 50 000 K, avec une énergie très concentrée et une densité d'énergie de 105 à 106W/cm2qui peut faire fondre des matériaux épais en un seul passage. Le soudage à l'arc plasma peut être utilisé à la fois pour le soudage et le découpage.

Le soudage à l'arc plasma a une densité d'énergie élevée, une température élevée dans la colonne d'arc, un fort pouvoir de pénétration et peut souder de l'acier de 10 à 12 mm en une seule passe, sans biseautage, avec une formation double face. La vitesse de soudage est rapide, la productivité élevée, la zone affectée par la chaleur est réduite, la déformation de la soudure est minimale et la qualité de la soudure est bonne.

Lorsque le courant est aussi faible que 0,1A, l'arc plasma peut encore brûler de manière stable et souder des plaques ultra-minces de 0,1 à 2 mm d'épaisseur, telles que des feuilles et des thermocouples. Cependant, l'équipement pour le soudage à l'arc plasma est complexe et consomme une grande quantité de gaz, ce qui fait qu'il ne convient qu'au soudage en intérieur.

Actuellement, le soudage à l'arc plasma est principalement utilisé dans l'industrie de la défense et dans les technologies industrielles de pointe pour souder des matériaux difficiles à fondre, facilement oxydables et thermosensibles, tels que le cuivre, le tungstène, le nickel, le molybdène, l'aluminium, le titane et leurs alliages, ainsi que l'acier inoxydable et l'acier à haute résistance.

Soudage par faisceau d'électrons

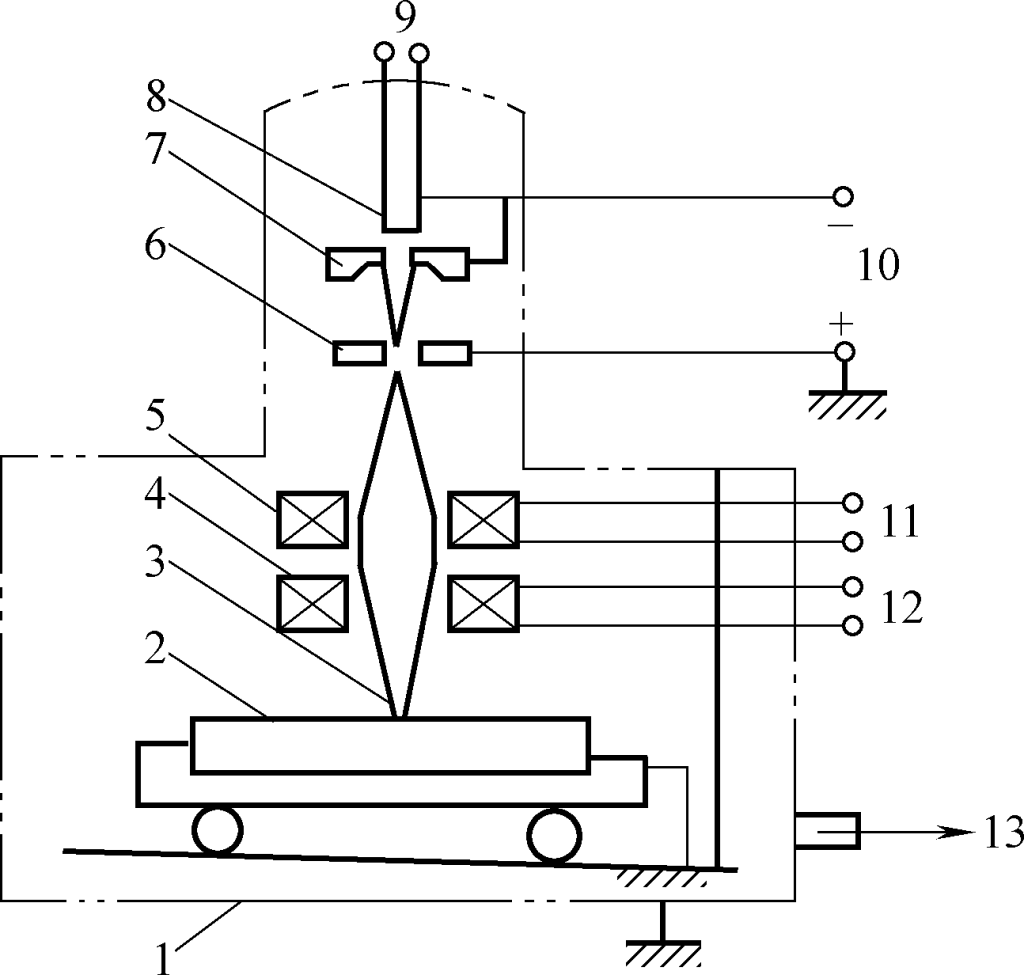

Le soudage par faisceau d'électrons est une méthode de soudage par fusion qui utilise un faisceau d'électrons accéléré et focalisé pour générer de l'énergie thermique en frappant des pièces placées dans un environnement sous vide ou non.

En fonction du degré de vide dans l'environnement où se trouve la pièce, le soudage par faisceau d'électrons se divise en soudage par faisceau d'électrons sous vide poussé, soudage par faisceau d'électrons sous vide poussé et soudage par faisceau d'électrons sans vide poussé. La figure 4-24 illustre le soudage par faisceau d'électrons sous vide poussé le plus répandu.

1-Chambre à vide

2-Weldment

Faisceau de 3 électrons

4-Dispositif de déviation magnétique

Objectif à 5 focales

6 nœuds

7-Cathode

8-Filament

Source d'alimentation 9-AC

Source d'alimentation haute tension 10-DC

11, 12- Source d'alimentation en courant continu

13-Dispositif d'échappement

Dans le vide, la cathode du canon à électrons est chauffée électriquement à une température élevée, émettant un grand nombre d'électrons. Ces électrons sont accélérés sous l'influence d'un champ électrique puissant.

Les électrons à grande vitesse forment une densité énergétique élevée (109W/cm2) à travers le dispositif de formation du faisceau (anode et lentille de focalisation), frappant une très petite zone de la pièce à une vitesse extrêmement élevée (1,6×108m/s). L'énergie cinétique est transformée en énergie thermique, ce qui entraîne la fonte rapide de la zone touchée, voire sa vaporisation.

Le joint souhaité peut être obtenu en déplaçant la pièce de manière appropriée en fonction de son degré de fusion. En général, aucun métal d'apport n'est ajouté lors du soudage par faisceau d'électrons.

Le soudage par faisceau d'électrons sous vide est réalisé dans le vide, de sorte que le métal ne s'oxyde pas et ne se nitrifie pas, ce qui permet d'obtenir une qualité de soudage élevée. La chaleur pendant le soudage est très concentrée, ce qui donne une petite zone affectée par la chaleur (seulement 0,05~0,75 mm), éliminant pratiquement toute déformation pendant le soudage, ce qui le rend approprié pour le soudage de pièces après un usinage de précision.

La plage de réglage des paramètres du processus de soudage par faisceau d'électrons est large et permet de souder des plaques d'épaisseurs variables (0,1~300 mm). La densité d'énergie du faisceau d'électrons est élevée, la vitesse de soudage est rapide et le rapport profondeur/largeur de la soudure peut atteindre 20:1 sans qu'une rainure soit nécessaire, ce qui se traduit par une productivité élevée et un faible coût.

Le soudage par faisceau d'électrons sous vide convient au soudage de divers métaux réfractaires (tels que le titane, le molybdène, etc.), de métaux réactifs (à l'exception des alliages à forte teneur en éléments à faible point d'ébullition tels que l'étain, le zinc, etc.) et de divers aciers alliés, aciers inoxydables, etc.

Il peut être utilisé pour le soudage de microstructures à parois minces, ainsi que de structures en plaques épaisses, telles que les composants de circuits microélectroniques, les grands boîtiers de missiles, les structures à parois épaisses dans l'équipement nucléaire, les roulements, les assemblages d'engrenages, etc.

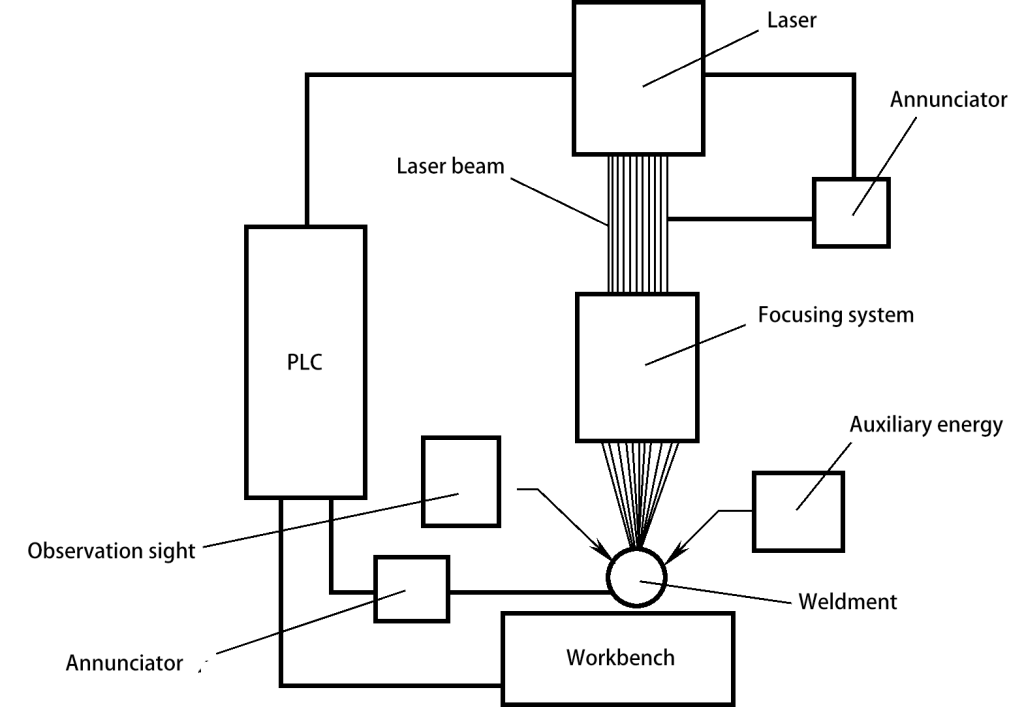

Soudage au laser

Le soudage au laser est une technique qui utilise la chaleur produite par un faisceau laser focalisé frappant la pièce à souder pour la souder. Un laser est une forme de lumière cohérente d'une grande intensité, d'une excellente monochromaticité et d'une bonne directionnalité. La densité d'énergie d'un faisceau laser focalisé est extrêmement élevée. En peu de temps, l'énergie du laser peut être convertie en énergie thermique, atteignant des températures de plus de 10 000°C.

Lors du soudage au laser (figure 4-25), le laser est stimulé pour produire un faisceau laser qui est focalisé en un point focal minuscule par un système de focalisation, ce qui concentre davantage l'énergie.

Lorsque le faisceau laser est focalisé sur le joint de la pièce, l'énergie lumineuse est absorbée par le matériau de soudage et transformée en énergie thermique, générant des températures élevées près du point focal, ce qui provoque la fusion instantanée du métal et la formation d'un joint soudé lors du refroidissement.

Le soudage au laser a une densité d'énergie élevée et la source de chaleur agit pendant un temps très court, ce qui se traduit par une zone affectée par la chaleur minimale, une déformation minimale de la soudure et une grande précision des dimensions de la soudure. Il peut être utilisé pour souder des pièces de précision et des matériaux sensibles à la chaleur. Par ailleurs, en raison du processus de soudage extrêmement rapide, le matériau soudé est moins susceptible de s'oxyder, ce qui permet de souder dans l'atmosphère sans avoir besoin d'un vide ou d'une protection par gaz.

Le soudage au laser est flexible et peut être dirigé vers des zones difficiles d'accès à l'aide de prismes de déviation ou de fibres optiques, ou il peut être utilisé pour focaliser le soudage à travers des matériaux transparents.

Le soudage au laser convient aux matériaux isolants, aux métaux dissemblables et au soudage entre métaux et non-métaux. Actuellement, il est principalement utilisé pour les composants de soudage de microprécision, densément disposés et sensibles à la chaleur.

Soudage sous pression

Le soudage sous pression fait référence à une catégorie de méthodes de soudage qui permettent d'obtenir des joints indémontables en chauffant les métaux jusqu'à ce qu'ils atteignent un état plastique, en les pressurisant pour provoquer une déformation plastique, une recristallisation et une diffusion atomique. Les atomes de deux surfaces distinctes sont ainsi suffisamment proches pour former des liaisons métalliques (à une distance de 0,3~0,5 nm).

Soudage par résistance

Le soudage par résistance est une méthode dans laquelle des pièces combinées sont mises sous pression par des électrodes, et la chaleur générée par la résistance lorsqu'un courant électrique traverse la surface de contact et la zone adjacente du joint de soudure est utilisée pour le soudage. Les types les plus courants sont les suivants soudage par pointsle soudage à la molette, le soudage à la molette et le soudage bout à bout.

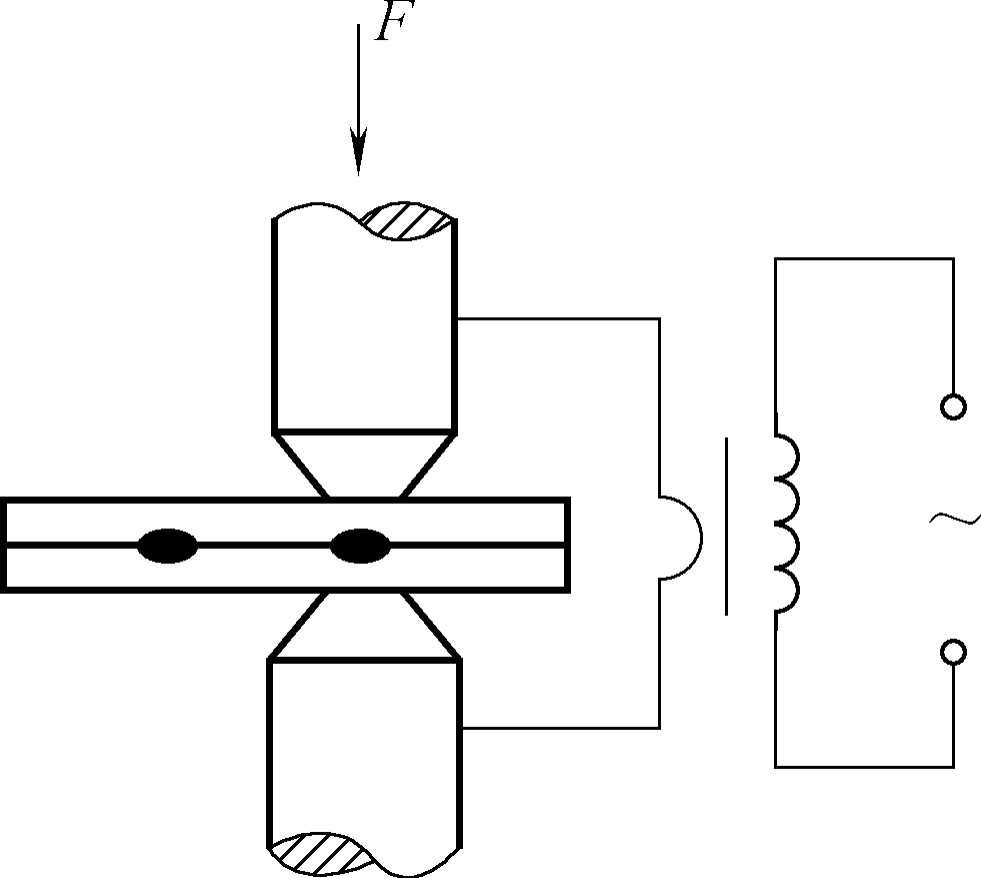

(1) Soudage par points

Le soudage par points est une méthode de soudage par résistance qui forme un point de soudure en faisant fondre localement le métal de base par résistance. Pour ce faire, les pièces sont assemblées en un joint à recouvrement, bien serré. raccord Il s'agit de les placer entre deux électrodes cylindriques, d'appliquer une pression et de faire passer un courant électrique. Le principe est illustré à la figure 4-26. joints de soudure sont présentées dans la figure 4-27.

Lors du soudage par points, une pression est d'abord exercée pour assurer un contact étroit entre les deux pièces, puis un courant électrique les chauffe. Comme la résistance au point de contact des pièces est importante, la chaleur se concentre à cet endroit, ce qui augmente rapidement la température et fait fondre le métal pour former un noyau de fusion d'une certaine taille.

Lorsque le courant est coupé et que la pression est supprimée, le noyau de fusion au point de contact des deux pièces se solidifie pour former un point de soudure dense. Avant le soudage par points, il est essentiel de nettoyer rigoureusement le film d'oxyde, les taches d'huile, etc., sur la surface des pièces afin d'éviter d'affecter la qualité du soudage par points et la durée de vie des électrodes en raison d'une résistance de contact excessive des pièces.

En outre, pendant le soudage par points, une partie du courant traverse les points déjà soudés, ce qui réduit le courant au niveau du point de soudure et provoque un phénomène de shunt. Pour minimiser ce phénomène, la distance de soudage par points ne doit pas être trop faible. Les principaux paramètres du processus affectant la qualité du soudage par points sont la pression de l'électrode, le courant de soudage et le temps d'excitation.

Si la pression de l'électrode est trop élevée, la résistance de contact diminue, ce qui réduit la chaleur et entraîne une résistance insuffisante du point de soudure. Si la pression de l'électrode est trop faible, le contact entre les pièces est mauvais.

Bien que la source de chaleur soit puissante, elle est instable et peut même entraîner des éclaboussures et des défauts de brûlage. Si le courant de soudage est insuffisant, la chaleur est insuffisante, la profondeur de fusion est trop faible et peut même entraîner une non-fusion ; si le courant est trop élevé, la profondeur de fusion est trop importante et il peut y avoir des projections de métal, voire des brûlures.

L'influence du temps d'excitation sur la qualité du soudage par points est similaire à celle du courant. Le soudage par points est principalement utilisé pour souder des structures en plaques minces de moins de 4 mm et des barres de renforcement.

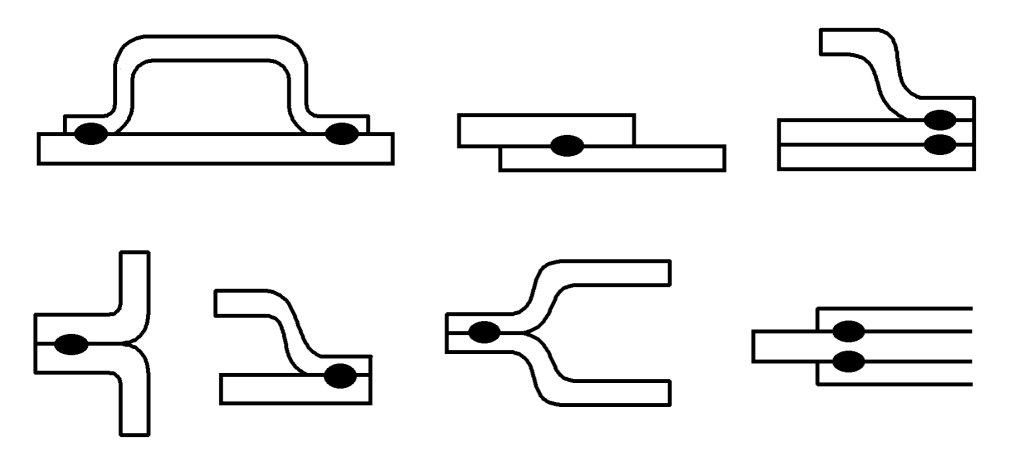

(2) Soudage de joints

Le soudage de cordons est un procédé de soudage par points en continu. Il utilise des électrodes en forme de disque en rotation continue à la place des électrodes cylindriques, ce qui permet d'obtenir des cordons de soudure continus qui se chevauchent après le soudage, comme le montre la figure 4-28.

L'électrode en forme de disque ne se contente pas de mettre sous pression et de conduire l'électricité vers les pièces à usiner, elle fait également avancer les pièces par sa propre rotation pour achever le soudage des joints.

Le phénomène de shunt pendant le soudage à la molette est plus grave. Lorsque l'on soude des pièces de même épaisseur, le courant de soudage est 1,5~2 fois supérieur à celui du soudage par points. Le soudage à la molette est couramment utilisé pour le soudage de récipients à parois minces de moins de 3 mm qui doivent être scellés, tels que les réservoirs d'huile, les réservoirs d'eau, les silencieux, etc.

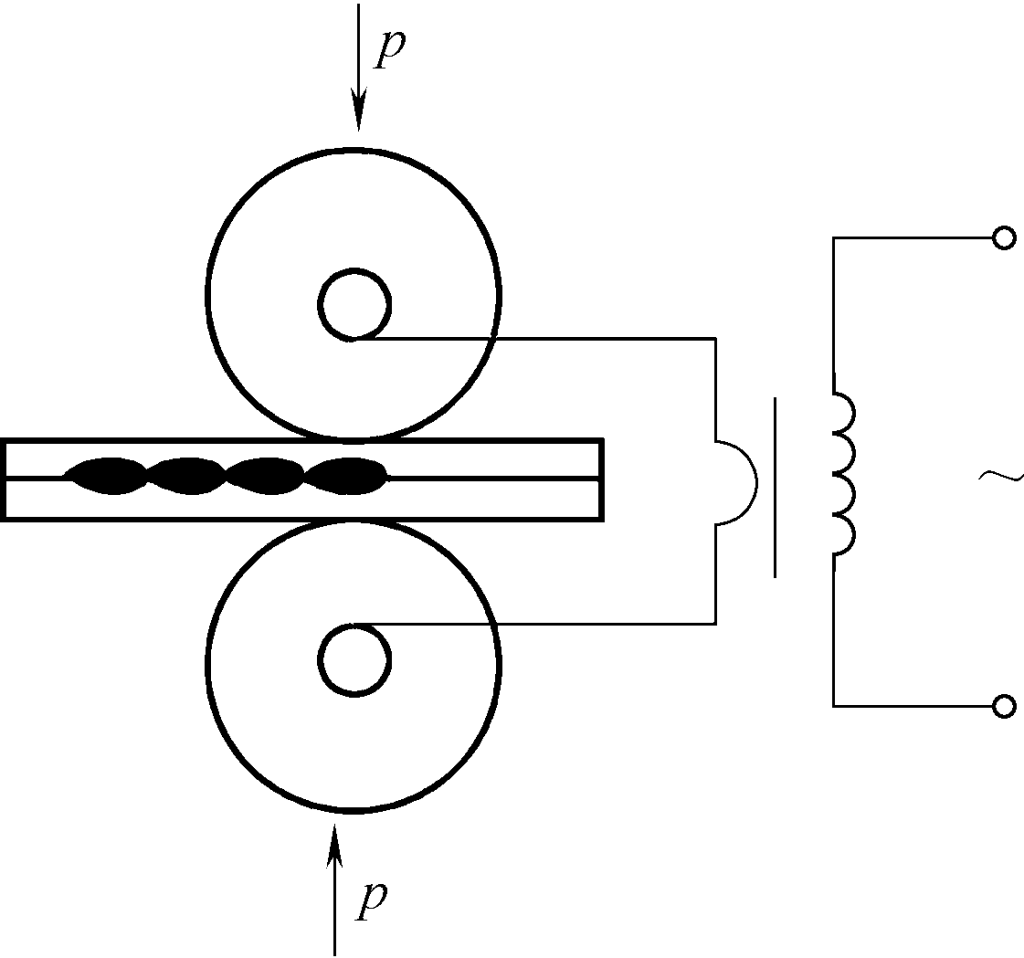

(3) Soudure bout à bout

Le soudage bout à bout est une méthode de soudage par résistance qui utilise la chaleur résistive pour fusionner deux pièces dans un joint bout à bout, en soudant l'ensemble des faces frontales.

1) Le soudage bout à bout par résistance : Le soudage bout à bout par résistance consiste à assembler les pièces dans un joint bout à bout, en veillant à ce que leurs faces frontales soient en contact étroit, et à utiliser une chaleur résistive pour les chauffer jusqu'à ce qu'elles atteignent un état plastique. Une pression est ensuite appliquée pour achever le soudage. Le principe de cette méthode de soudage est illustré à la figure 4-29a. Le soudage bout à bout par résistance présente l'avantage d'offrir des joints lisses, des bavures minimales et un processus de soudage simple.

a) Soudage bout à bout par résistance

b) Soudage bout à bout par étincelage

Cependant, ses joints ont des propriétés mécaniques inférieures et nécessitent une préparation élevée des faces frontales de la pièce (un nettoyage rigoureux avant soudage est nécessaire). Il est généralement utilisé pour les assemblages bout à bout de profilés métalliques de petite section (inférieure à 250 mm²).

2) Soudage bout à bout par étincelage : Pendant le soudage, les pièces sont serrées sur la tête de la pince à électrodes, la source d'énergie est allumée et elles sont progressivement rapprochées. En raison de la rugosité des faces de contact, seuls quelques points sont en contact au début.

Lorsqu'un courant fort traverse ces quelques points avec une très petite surface de contact, une grande quantité de chaleur résistive est générée, provoquant la fonte rapide et même la vaporisation du métal au niveau des points de contact. Le métal fondu, sous l'influence des forces électromagnétiques et de l'explosion de gaz, pulvérise des oxydes de surface, créant un flash étincelant. Au fur et à mesure de l'avancement des pièces, l'éclair se produit aux nouveaux points de contact.

Lorsqu'une fine couche de métal a fondu sur toute la surface de contact des pièces, la pression est rapidement appliquée et l'alimentation électrique est coupée. Les deux pièces se refroidissent et se solidifient sous pression, se soudant l'une à l'autre. Le principe du soudage bout à bout par étincelage est illustré à la figure 4-29b.

Au cours du processus de soudage bout à bout par étincelle, les oxydes et les impuretés à l'extrémité de la pièce sont expulsés par les étincelles ou expulsés avec le métal liquide, ce qui empêche l'intrusion de l'air. Ainsi, le joint présente moins d'impuretés, est de haute qualité et la résistance et la plasticité de la soudure sont plus élevées. Le nettoyage de la face frontale avant soudage n'est pas nécessaire.

Il est souvent utilisé pour souder des pièces importantes telles que les voies ferrées, les chaînes d'ancrage, les tuyaux, les jantes et les outils. Il peut également être utilisé pour souder différents métaux (aluminium-cuivre, cuivre-acier, aluminium-acier, etc.), des fils métalliques d'un diamètre de 0,01 mm aux tubes d'un diamètre de 500 mm, en passant par les profilés ou les plaques métalliques d'une section allant jusqu'à 20000 mm².

Cependant, le soudage bout à bout par étincelage entraîne une plus grande brûlure des pièces, et les bavures doivent être nettoyées après le soudage".

(4) Caractéristiques du soudage par résistance

Le soudage par résistance se caractérise par un chauffage rapide à des températures relativement basses, ce qui minimise l'impact thermique et la déformation de la pièce, facilitant ainsi la création de joints de haute qualité. Il ne nécessite pas de métal d'apport ou de flux supplémentaire. Le processus est exempt de lumière d'arc, génère peu de bruit et produit moins de poussière et de gaz nocifs, ce qui améliore l'environnement de travail.

Les unités de soudage par résistance ont une structure simple, un poids léger et une bonne étanchéité, ce qui les rend idéales pour la production de pièces de formes complexes. Le processus est facilement mécanisable et automatisable, ce qui permet une productivité élevée.

Toutefois, les facteurs affectant la résistance peuvent entraîner des fluctuations de chaleur, ce qui se traduit par une qualité de joint irrégulière. Cela peut, dans une certaine mesure, limiter l'application du soudage par résistance sur certains composants critiques. En outre, le soudage par résistance consomme une quantité importante d'électricité et les machines sont complexes et coûteuses.

Soudage par friction

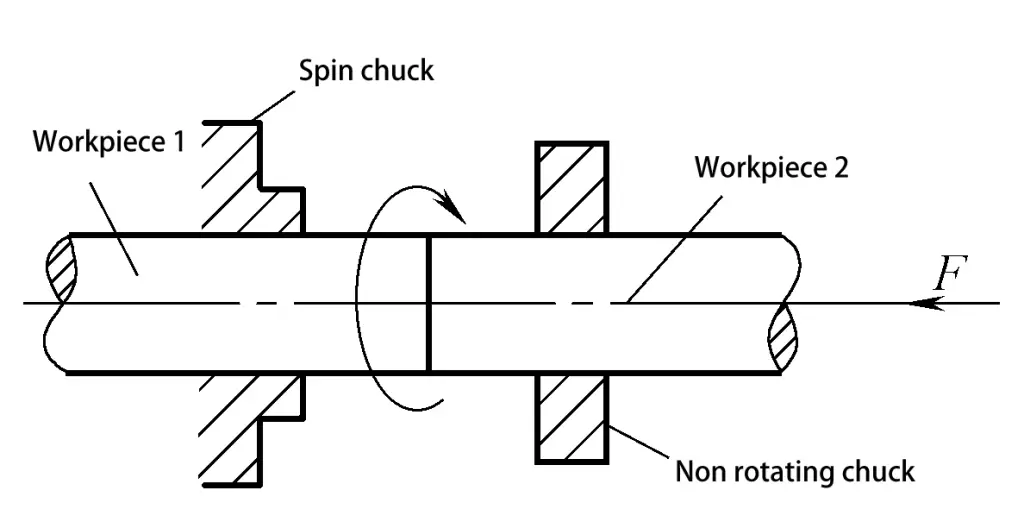

Soudage par friction est une méthode de soudage par pression qui utilise la chaleur générée par la friction entre les surfaces des pièces à usiner pour amener les faces frontales à un état thermoplastique, suivi d'une application rapide de la pression pour achever le processus de soudage. Comme le montre la figure 4-30, le principe du soudage par friction consiste à maintenir la pièce à usiner 1 dans un mandrin rotatif et la pièce à usiner 2 dans un mandrin qui peut se déplacer axialement et appliquer une pression.

Au début du soudage, la pièce 1 tourne à grande vitesse tandis que la pièce 2 se rapproche et entre en contact avec la pièce 1. L'énergie mécanique consommée par les surfaces de frottement est convertie en chaleur, ce qui augmente la température du joint jusqu'à un certain niveau (état thermoplastique). À ce stade, la pièce 1 cesse de tourner et une pression supérieure est appliquée à l'une des extrémités de la pièce 2, qui refroidit sous pression pour former une structure de joint dense.

Les joints de soudure par friction sont généralement de section égale, mais ils peuvent également être de section inégale, à condition que l'une des sections soit un corps rotatif.

(1) Caractéristiques du soudage par friction

1) Une qualité de joint bonne et stable. La température du soudage par friction est inférieure au point de fusion du métal de la pièce, la zone affectée par la chaleur est petite et le joint subit une déformation plastique et une recristallisation sous l'effet de la force supérieure, ce qui permet d'obtenir une structure dense.

En outre, le film d'oxyde et la contamination par l'huile sur la face frontale de la pièce sont éliminés par frottement, ce qui réduit la porosité et les inclusions de scories dans le joint et améliore donc la qualité de ce dernier.

2) Productivité élevée du soudage et faible coût. Le soudage par friction est simple à mettre en œuvre et ne nécessite pas de métal d'apport, ce qui le rend facile à automatiser et permet d'augmenter la productivité. En même temps, l'équipement est simple et la consommation d'énergie est faible, seulement 1/10 à 1/5 de celle du soudage par étincelage, ce qui réduit les coûts.

3) Large champ d'application. Il convient non seulement aux métaux ferreux et non ferreux courants, mais aussi au soudage de matériaux spéciaux et de matériaux dissemblables présentant des différences significatives en termes de propriétés mécaniques et physiques à température ambiante.

4) Bonnes conditions de production. Le soudage par friction ne produit pas d'étincelles, de lumière d'arc ou de poussière, ce qui le rend facile à utiliser et réduit l'intensité du travail pour les ouvriers.

(2) Applications du soudage par friction

Méthode de soudage sous pression rapide et efficace, le soudage par friction est souvent utilisé pour le soudage bout à bout de pièces rondes, de barres et de tubes. Il permet de souder des pièces solides d'un diamètre compris entre 2 et 100 mm, et le diamètre extérieur des tubes peut atteindre plusieurs centaines de millimètres. Il a été largement utilisé dans la production d'outils ainsi que dans les automobiles, les tracteurs, les tiges de forage pétrolier, les centrales électriques et les machines textiles.

L'investissement initial pour une machine de soudage par friction étant élevé, le soudage par friction est adapté à la production à grande échelle.

Soudage par explosion

Le soudage par explosion est une méthode de soudage sous pression qui utilise l'onde de choc à haute pression (700 MPa), à haute température (3000℃) et à grande vitesse (500-1000 m/s) produite par l'explosion d'explosifs pour agir sur le revêtement et le faire entrer violemment en collision avec la plaque de base. Cela crée un jet au point de contact, qui élimine les oxydes de surface et autres impuretés, et forme un joint à l'état solide sous haute pression.

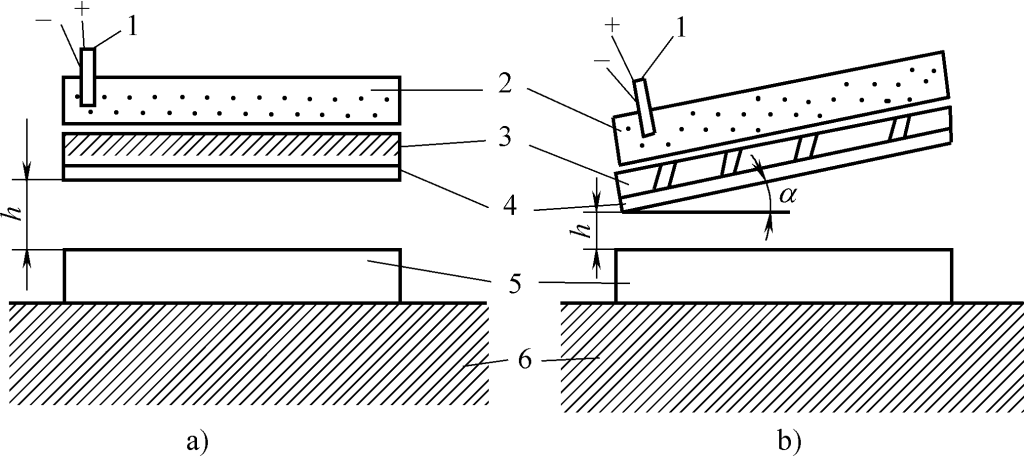

Comme le montre la figure 4-31, tout métal ayant une résistance et une plasticité suffisantes et pouvant supporter la déformation rapide requise par le procédé peut être soudé par explosion. La méthode peut être divisée en méthodes parallèles et angulaires en fonction des différentes méthodes d'assemblage.

a) Méthode parallèle b) Méthode angulaire

1-Détonateur

2-Explosif

Couche à 3 tampons

4-Cladding

5-Plaque de base 6-Fondation

La qualité des joints soudés par explosion est bonne, avec une petite zone affectée par la chaleur. Elle est principalement utilisée pour le soudage de grandes plaques composites et de tuyaux composites, tels que l'aluminium-acier-cuivre, le titane-acier et le zirconium-niobium, qui ne conviennent pas à d'autres méthodes de soudage.

Soudage par ultrasons

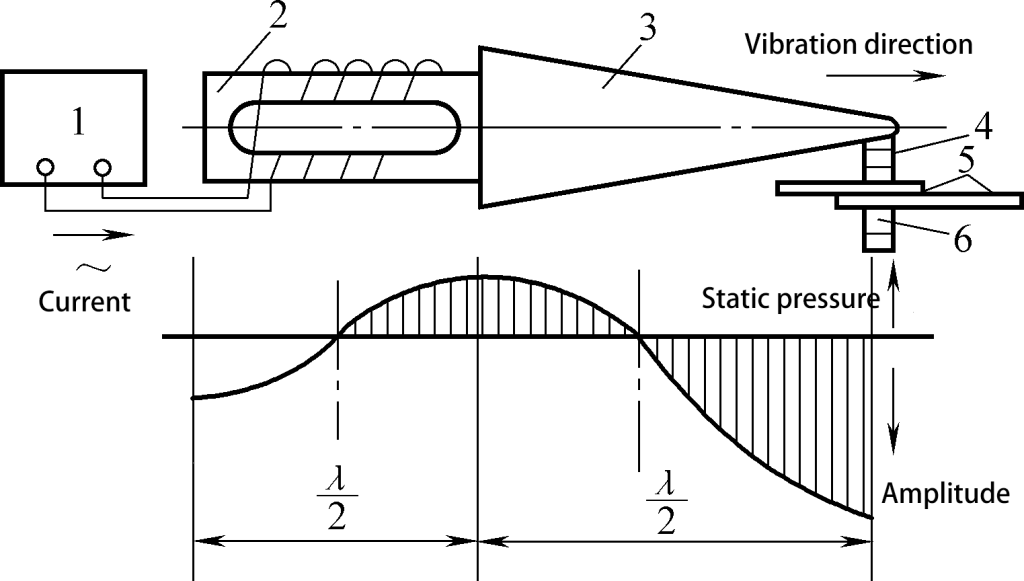

Le soudage par ultrasons est une forme de soudage par pression qui utilise l'énergie d'oscillation à haute fréquence des ultrasons pour chauffer et nettoyer localement le joint des pièces, tandis qu'une pression est appliquée pour réaliser le soudage, comme l'illustre la figure 4-32.

1 - Générateur d'ultrasons

2 - Transducteur

3 - Concentrateur

4 - Pôle de l'Upper Sound

5 - Soudure

6 - Poteau de son inférieur

Pendant le processus de soudage, les ondes ultrasoniques générées par le générateur d'ultrasons atteignent le pôle sonore supérieur à travers une série d'étapes de conversion et de transmission d'énergie. Sous l'influence des pôles oscillants, un frottement intense, une augmentation de la température et une déformation se produisent aux points de contact locaux des deux pièces, brisant ou dispersant ainsi les contaminants tels que les oxydes, et rapprochant suffisamment les atomes de métal pur pour former des liaisons métallurgiques.

Dans le processus de soudage par ultrasons, aucun courant ne circule à travers les pièces, et il n'y a pas non plus d'influence de sources de chaleur telles qu'une flamme ou un arc électrique. Il s'agit d'un processus de soudage qui implique une combinaison de friction, de diffusion et de déformation plastique. Le soudage par ultrasons peut être divisé en deux catégories : le soudage par ultrasons par points et le soudage par ultrasons à la molette.

Le soudage par ultrasons dispose d'une large gamme de matériaux soudables et convient particulièrement au soudage de métaux à point de fusion élevé, à conductivité thermique élevée, difficiles à fondre et de matériaux dissemblables, ainsi que de structures spéciales telles que celles présentant des disparités d'épaisseur importantes et des feuilles multicouches, telles que des feuilles d'or de 2μm, des fils de circuit d'appareils microélectroniques, etc.

Il peut également être utilisé pour souder des matières plastiques telles que le PVC, le polyéthylène, le nylon et le plexiglas, entre autres.

Brasage

Le brasage est une méthode de soudage qui utilise un matériau d'apport métallique dont le point de fusion est inférieur à celui du matériau de base. La pièce et le matériau d'apport sont chauffés à une température supérieure au point de fusion du matériau d'apport, mais inférieure au point de fusion du matériau de base.

Ce processus utilise le matériau de remplissage liquide pour mouiller le matériau de base, remplir l'espace du joint et se diffuser mutuellement avec le matériau de base. Le refroidissement permet d'obtenir une connexion.

Le brasage est considéré comme une connexion physique, également connue sous le nom de brasure. Le flux utilisé dans le brasage est appelé flux de brasage, qui sert à éliminer les oxydes et autres impuretés des surfaces des matériaux d'apport et de base.

Il recouvre les surfaces de la pièce et du matériau d'apport sous la forme d'un film liquide, les isolant de l'air pour protéger le matériau d'apport liquide et la pièce de l'oxydation. En outre, il améliore la mouillabilité du matériau d'apport liquide sur la pièce et renforce la capacité du matériau d'apport à combler les lacunes.

La différence fondamentale entre le brasage et les autres méthodes de soudage est que les pièces ne fondent pas pendant le processus de soudage. L'assemblage est réalisé en faisant fondre et en remplissant les pièces avec un matériau d'apport dont le point de fusion est plus bas.

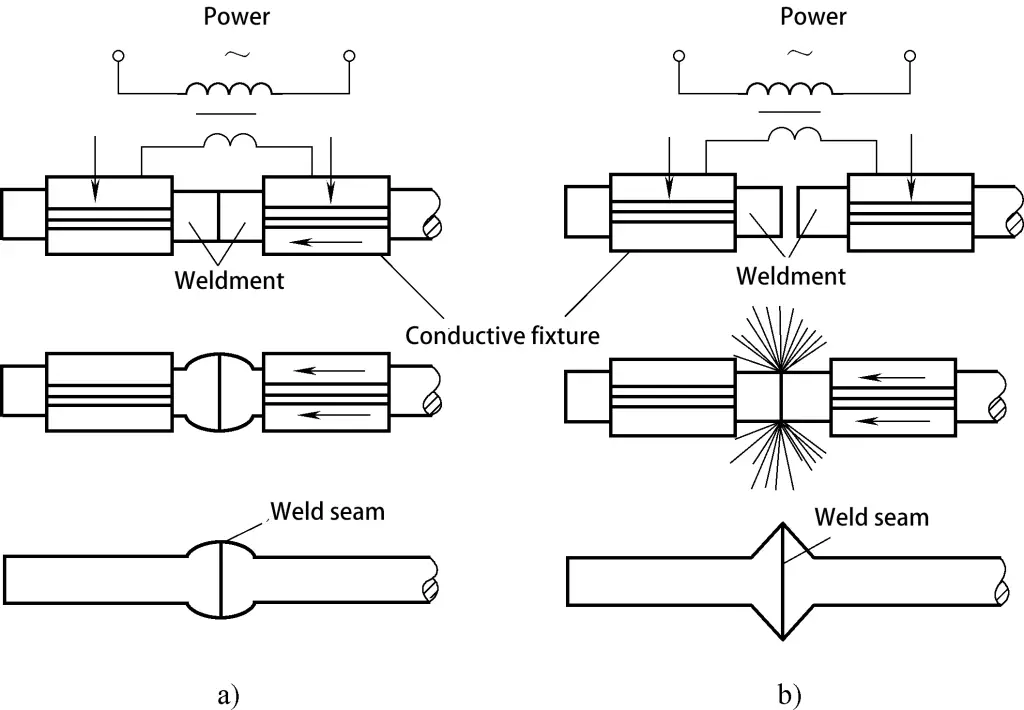

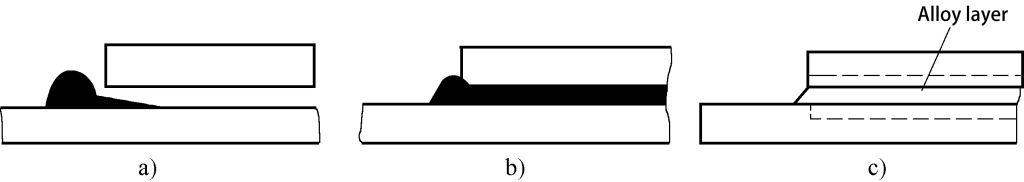

Le processus de brasage se divise en trois étapes : le mouillage, l'étalement et l'assemblage, comme le montre la figure 4-33.

a) Mouillage

b) Diffusion

c) Adhésion

1. Classification du brasage

Le brasage peut être divisé en brasage doux et brasage dur en fonction du point de fusion du matériau d'apport.

(1) Brasage doux

Le brasage tendre utilise des matériaux d'apport dont le point de fusion est inférieur à 450°C, ce qui permet d'obtenir des joints moins résistants, généralement entre 60 et 190 MPa, et qui conviennent à des températures de fonctionnement inférieures à 100°C. Ces matériaux d'apport ont une forte capacité à pénétrer dans les interstices des joints et présentent une bonne aptitude au soudage.

Les charges de brasage tendre courantes comprennent les alliages étain-plomb, également connus sous le nom de brasage à l'étain. Les charges de brasage tendre à l'étain sont très conductrices, ce qui les rend principalement utilisées pour connecter des composants dans les circuits électroniques. Les flux utilisés dans le brasage tendre comprennent principalement des solutions de colophane et de chlorure de zinc.

(2) Brasage dur

Le brasage fort utilise des matériaux d'apport dont le point de fusion est supérieur à 450°C, ce qui permet d'obtenir des joints plus résistants, tous supérieurs à 200 MPa, et capables de supporter des températures de fonctionnement plus élevées.

Les matériaux de remplissage courants pour le brasage fort comprennent des alliages à base d'aluminium, d'argent et de cuivre, avec des flux composés principalement de borax, d'acide borique, de fluorures et de chlorures.

2. Configurations des joints et méthodes de chauffage dans le brasage

Les configurations de joints dans le brasage comprennent le chevauchement de tôles, l'insertion de manchons et d'autres. Ces joints présentent de grandes surfaces brasées, ce qui garantit une bonne capacité de charge.

Les méthodes de chauffage du brasage comprennent le chauffage à la flamme, le chauffage par résistance, le chauffage par induction, le chauffage par four, le chauffage par bain de sel et le chauffage par fer à souder. Le choix de la méthode de chauffage peut être déterminé en fonction de facteurs tels que le type de matériau d'apport, la forme et la taille de la pièce, le nombre de joints, les exigences de qualité et le volume de production.

Parmi celles-ci, le chauffage au fer à souder génère des températures plus basses et n'est généralement adapté qu'au brasage tendre.