Bien que les problèmes de contraintes résiduelles soient pris en compte lors de la conception de la structure et que des mesures soient prises au cours du processus pour prévenir ou réduire les contraintes résiduelles dues au soudage, en raison de la complexité des contraintes dues au soudage, des contraintes résiduelles importantes peuvent subsister après le soudage de la structure.

En outre, certaines structures peuvent développer de nouvelles contraintes internes au cours du processus d'assemblage. Ces contraintes résiduelles de soudage et d'assemblage peuvent affecter les performances de la structure, en particulier pour les structures soudées critiques. Par conséquent, des mesures appropriées doivent être prises pour éliminer les contraintes résiduelles afin de garantir la sécurité de l'utilisation de la structure. Les méthodes courantes d'élimination des contraintes résiduelles sont les suivantes

1. Méthode de traitement thermique

La méthode de traitement thermique utilise la limite d'élasticité réduite du matériau et le phénomène de fluage à haute température pour relâcher les contraintes résiduelles du soudage. Le traitement thermique améliore également les performances du joint soudé. Les méthodes de traitement thermique couramment utilisées sont le revenu global à haute température et le revenu local à haute température.

(1) Trempe globale à haute température

Les températures de trempe pour différents matériaux sont indiquées dans le tableau 9-1.

Tableau 9-1 Températures de trempe pour différents matériaux

| Type de matériau | Acier au carbone et acier faiblement ou moyennement allié① | Acier austénitique | Alliage d'aluminium | Alliage de magnésium | Alliage de titane | Alliage de niobium | Fonte |

| Température de trempe/℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Après le revenu d'un acier faiblement allié contenant du vanadium à 600~620°C, la plasticité et la ténacité diminuent, de sorte que la température de revenu doit être choisie entre 550~560°C.

Le temps de maintien à haute température est déterminé par l'épaisseur du matériau. Pour l'acier, il est calculé à 1~2min/mm, généralement pas moins de 30 minutes et pas plus de 3 heures. Pour augmenter uniformément la température sur toute l'épaisseur de la plaque jusqu'au niveau requis, un certain temps de maintien est nécessaire après que la surface de la plaque a atteint la température requise.

Le traitement thermique est généralement effectué à l'intérieur d'un four. Pour les grands conteneurs, il peut également être réalisé en recouvrant la paroi extérieure du conteneur d'une couche isolante et en chauffant l'intérieur à l'aide de flammes ou d'une résistance électrique.

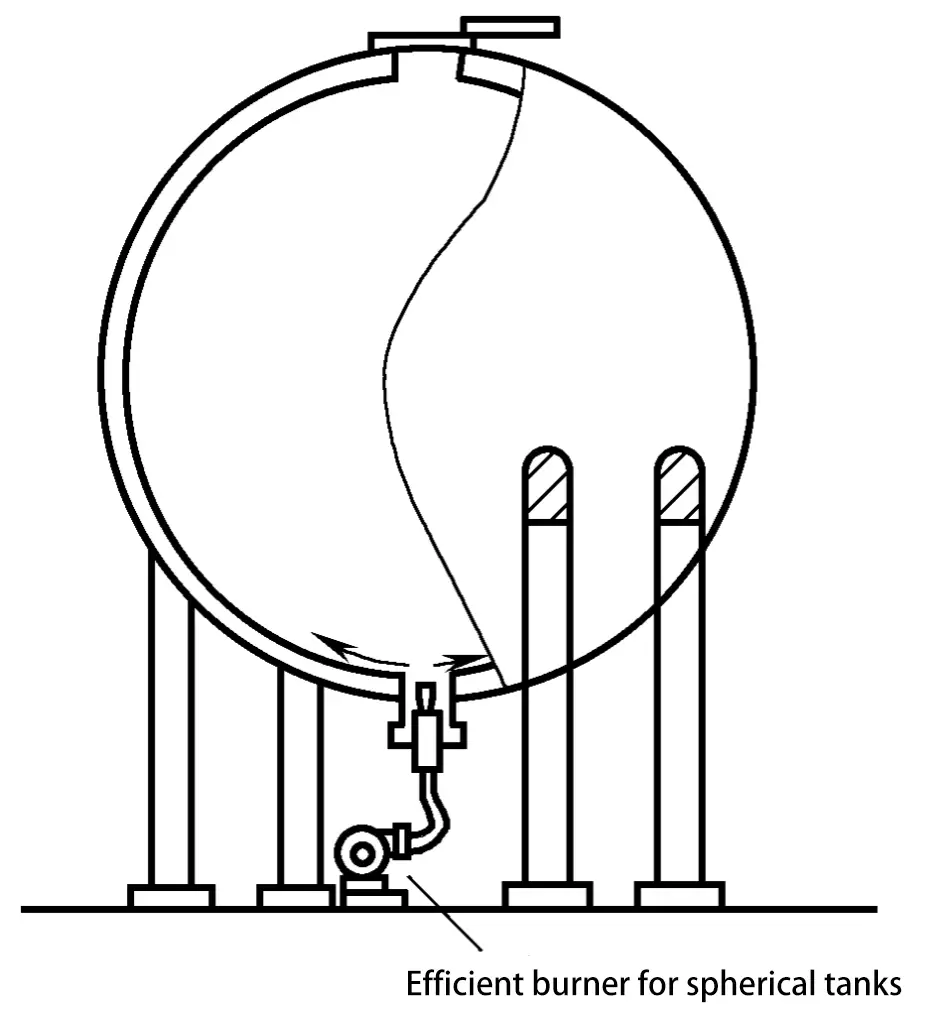

La figure 9-36 présente un schéma de l'ensemble du traitement thermique d'un grand réservoir sphérique à l'aide de flammes de gaz sur site. Dans le diagramme, la cuve sphérique est traitée comme un four de chauffage, avec des buses de combustion à très grande vitesse insérées depuis le trou d'homme inférieur, utilisant du gaz de pétrole liquéfié ou du gaz de ville comme combustible, injectant du gaz à une vitesse de 150~300m/s dans la cuve, utilisant la convection forcée de l'air chaud pour faire tourbillonner le gaz le long de la paroi interne de la cuve, chauffant uniformément la paroi de la cuve.

La température est régulée en contrôlant le débit de gaz, le volume d'air, l'angle d'injection et l'ouverture de la porte d'échappement. Les gaz d'échappement sont évacués par l'ouverture supérieure. Une couche d'isolation est placée sur la surface extérieure du réservoir (non représentée sur le schéma) pour empêcher la diffusion de la chaleur. Un thermocouple est placé tous les 4~5m sur la surface extérieure de la sphère pour surveiller la température de la paroi.

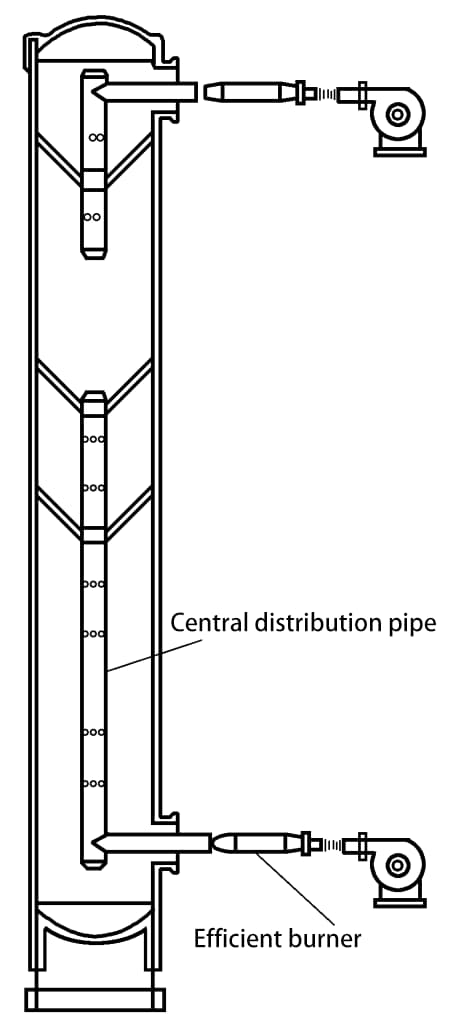

La même méthode peut également être appliquée au traitement thermique sur site des conteneurs allongés verticaux (conteneurs-tours), comme le montre la figure 9-37. Comme ce conteneur a une forme haute et élancée, il est difficile d'obtenir une distribution uniforme de la température de chauffage ; le nombre de brûleurs est donc augmenté de manière appropriée et de l'air chaud est pulvérisé à partir des petits trous du tuyau de distribution inséré au centre.

Le revenu global à haute température peut éliminer 80%~90% des contraintes résiduelles.

(2) Trempe locale à haute température

Chauffer la soudure et les zones proches soumises à des contraintes élevées jusqu'à la température de revenu à haute température, puis maintenir la température et refroidir lentement. Cette méthode est souvent utilisée pour les joints dont la forme est relativement simple et qui présentent peu de contraintes, tels que les joints de tuyaux, les joints de conteneurs cylindriques longs et les joints bout à bout de composants longs. Le revenu local à haute température peut être effectué par résistance, par infrarouge, par flamme et par induction à fréquence industrielle.

Le revenu local à haute température ne peut pas éliminer complètement les contraintes résiduelles, mais il peut en réduire le pic pour rendre la distribution des contraintes plus graduelle. L'effet de réduction des contraintes dépend de l'uniformité de la distribution de la température dans la zone locale. Pour obtenir un meilleur effet de réduction des contraintes, il convient de maintenir une largeur de chauffe suffisante.

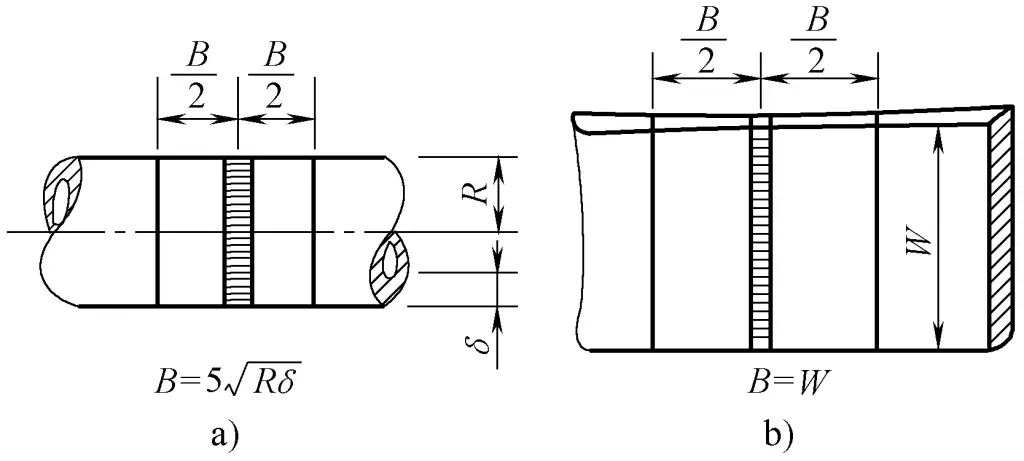

Par exemple : La largeur de la zone de chauffe du joint cylindrique est généralement calculée à partir de la formule de la figure, et pour les joints bout à bout de plaques longues, B=W est calculé comme indiqué dans la figure 9-38 (R est le rayon du cylindre, δ est l'épaisseur de la paroi, B est la largeur de la zone de chauffe, W est la largeur de l'élément bout à bout).

a) Soudure circonférentielle b) Soudure bout à bout de composants longs

2. Méthode d'étirement mécanique

Après le soudage, chargez les composants soudés pour provoquer une déformation plastique de traction dans les zones où la contrainte résiduelle de traction est plus élevée, et le déchargement peut réduire la contrainte résiduelle de soudage. Plus la contrainte de chargement est élevée, plus la déformation plastique de compression formée pendant le processus de soudage est compensée, et plus la contrainte interne est éliminée.

La méthode d'étirement mécanique est particulièrement utile pour éliminer les contraintes internes dans certains conteneurs soudés. Elle permet d'éliminer certaines contraintes résiduelles de soudage en effectuant un essai d'endurance en surcharge à température ambiante.

3. Méthode d'étirement différentiel thermique

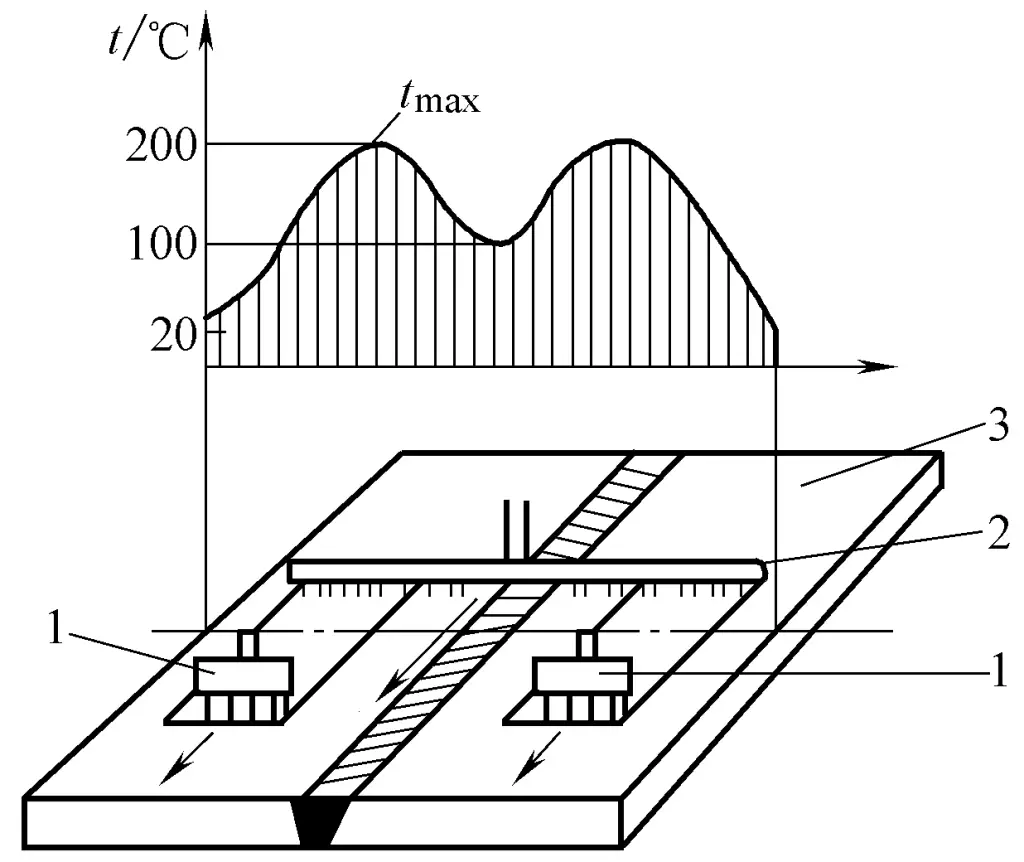

Chauffer chaque côté de la soudure avec un chalumeau oxyacétylénique à environ 200°C. Refroidir avec de l'eau pulvérisée à une certaine distance derrière la torche. La torche et l'eau pulvérisée avancent à la même vitesse (voir figure 9-39). Cela crée un différentiel de température, les côtés étant élevés (environ 200°C) et la zone de soudure basse (environ 100°C). Le métal sur les côtés se dilate sous l'effet du chauffage, étirant la zone soudée plus froide, ce qui provoque une déformation plastique en traction qui compense la déformation plastique en compression d'origine, éliminant ainsi une partie de la contrainte. Les paramètres de la méthode d'étirement différentiel thermique sont indiqués dans le tableau 9-2.

1-Torche de chauffage à flamme

2-Tuyau de pulvérisation d'eau

3-Weldment

Tableau 9-2 Paramètres de la méthode de dilatation thermique

| Épaisseur de la tôle d'acier /mm | Largeur de chauffe /mm | Distance par rapport au centre de la torche de soudage /mm | Vitesse de déplacement de la torche / (mm/min) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Lorsque la largeur de la buse est de 100 mm, la consommation d'acétylène de chaque buse est de 17 m³/h, la consommation d'eau est de 5~6L/min, et la distance entre la buse de flamme et le tuyau d'eau est de 130 mm.

La méthode de dilatation thermique est couramment utilisée pour les soudures relativement régulières et peu épaisses (<40 mm) dans les navires, les bateaux et autres structures en tôle et en coque. Elle a une valeur pratique. Si les paramètres du processus sont choisis de manière appropriée, il est possible d'obtenir de bons effets de relaxation des contraintes.

4. Méthode de soudage par martelage

Après le soudage, le martelage de la soudure à l'aide d'un marteau ou d'un marteau pneumatique hémisphérique d'un certain diamètre peut entraîner une déformation en élongation du métal soudé, ce qui peut compenser une partie de la déformation plastique en compression et réduire la contrainte de soudage. Lors du martelage, il faut veiller à appliquer une force modérée afin d'éviter les fissures dues à une force excessive.

5. Méthode des vibrations

La méthode de vibration, également connue sous le nom de vieillissement par vibration ou de réduction des contraintes par vibration (VSR), utilise un excitateur composé d'une roue excentrique et d'un moteur à vitesse variable pour faire résonner la structure, en utilisant les contraintes cycliques générées par la résonance pour réduire les contraintes internes. Son efficacité dépend de l'excitateur, de la position des supports de la pièce, de la fréquence et de la durée de la vibration.

L'équipement utilisé dans la méthode de vibration est simple et peu coûteux, économe en énergie, avec de faibles coûts de traitement et une courte durée (de quelques minutes à plusieurs dizaines de minutes), et il ne cause pas de problèmes tels que l'oxydation de la surface du métal pendant le revenu à haute température. C'est pourquoi il est actuellement plus couramment utilisé dans les pièces soudées, les pièces moulées et les pièces forgées pour améliorer la stabilité dimensionnelle.

(1) Mécanisme de vieillissement par vibration et évaluation des effets

1) Mécanisme de vieillissement par vibration.

Du point de vue de la théorie atomique, lorsque la température est supérieure au zéro absolu, les atomes de métal sont toujours en mouvement. Sous l'influence des contraintes résiduelles, ces atomes se trouvent dans un état de déséquilibre, mais ils s'efforcent de retrouver leur position initiale, ce qui nécessite de l'énergie. Le vieillissement par vibration est l'application d'une certaine quantité d'énergie mécanique à la pièce à usiner, forçant le stress résiduel qui contraint les atomes de métal à se libérer, et accélérant la vitesse à laquelle les atomes de métal reviennent à leur position d'équilibre.

En d'autres termes, le vieillissement par vibration est obtenu en appliquant une contrainte dynamique périodique à la pièce, la forçant à vibrer dans sa plage de résonance ; pendant le processus de vibration, la contrainte dynamique appliquée à diverses positions de la pièce est superposée à la contrainte résiduelle interne. Si la somme de l'amplitude de la contrainte dynamique et de la contrainte résiduelle en certains points de la pièce dépasse la limite d'élasticité, c'est-à-dire σ0 + σ1 > σ2, ces points subiront une déformation plastique mineure, ce qui permettra de libérer la contrainte résiduelle.

De même, si cette contrainte dynamique provoque un glissement du réseau en certains points de la pièce, bien qu'elle soit encore loin de la limite d'élasticité macroscopique du matériau, ces points subiront tout de même une déformation plastique mineure au niveau microscopique, et ces déformations plastiques se produisent souvent en premier lieu aux endroits où la contrainte résiduelle est la plus concentrée, ce qui permet d'atteindre l'objectif de libération et de réduction de la contrainte résiduelle.

2) Applicabilité du vieillissement vibratoire.

Matériaux applicables. Convient à l'acier de construction au carbone, à l'acier inoxydable, à la fonte, à l'alliage d'aluminium, à l'alliage de cuivre et aux matériaux qui ont été chauffés par induction, durcis en surface et trempés.

Objets du traitement. Il peut traiter diverses pièces de base de produits mécaniques, des pièces moulées, forgées, soudées, des pièces structurelles usinées brutes, des pièces nécessitant une stabilité dimensionnelle avant et après le redressage à froid et à chaud, des pièces d'arbre longues et de grand diamètre, et diverses pièces métalliques avec des exigences de précision strictes, ainsi que des pièces surdimensionnées qui ne peuvent pas être soumises à un traitement de vieillissement thermique.

Procédures de traitement flexibles. Il est souvent effectué après le forgeage, le moulage, le soudage, l'usinage grossier et les processus de durcissement de surface, et peut également être réalisé avant l'usinage de précision final.

Il peut même être adapté aux besoins particuliers de la pièce, en déterminant la séquence de vieillissement et la fréquence des différents processus (par exemple, vibration unique, vibration en deux temps). Il peut traiter de grandes pièces individuellement ou utiliser une méthode de plate-forme pour le traitement mixte centralisé de petites pièces, et n'est pas limité par la forme, le poids, la taille, le volume, le lot, l'emplacement ou le moment de la pièce. Le poids des pièces traitées peut aller de quelques kilogrammes à plus de cent tonnes.

3) Méthode d'évaluation de l'efficacité du vieillissement.

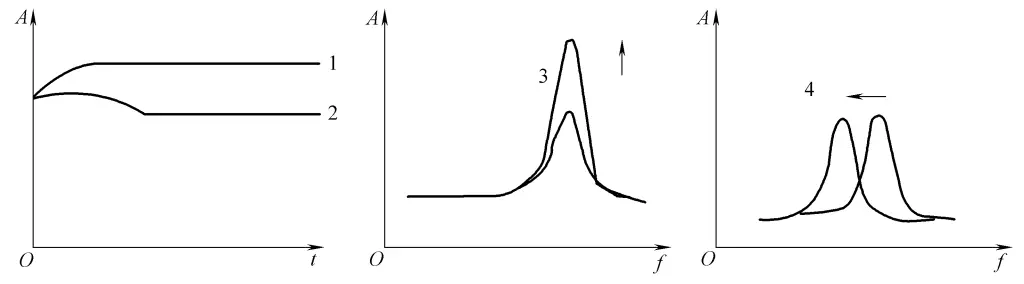

Selon la norme JB/T5926-2005, si l'une des situations présentées dans la figure 9-40 se produit, on peut déterminer que l'effet du processus de vieillissement a été atteint.

1-La courbe de l'amplitude et du temps (A-t) s'élève puis s'aplatit

2-La courbe d'amplitude et de temps (A-t) monte, descend, puis s'aplatit

3-Courbe amplitude-fréquence (A-f) : le pic post-vibration est plus élevé que le pic pré-vibration.

4-Courbe amplitude-fréquence (A-f) Le pic post-vibration se déplace vers la gauche par rapport au pic pré-vibration.

(2) Équipement de réduction des vibrations

Le matériel de réduction du stress par vibration est produit par des fabricants professionnels en Chine, et a été fondamentalement normalisé et de plus en plus perfectionné. Il convient de prêter attention aux points suivants lors de son utilisation.

1) Sélection du composant à faire vibrer.

La méthode la plus économique et la plus efficace est le traitement par résonance. Pour obtenir des conditions de résonance, il faut d'abord que la fréquence naturelle de la pièce à faire vibrer se situe dans la plage de fréquences que le vibrateur peut atteindre. La gamme de fréquences d'un vibrateur standardisé est fixe et si la fréquence naturelle de la pièce dépasse cette gamme, il est difficile d'obtenir l'effet désiré.

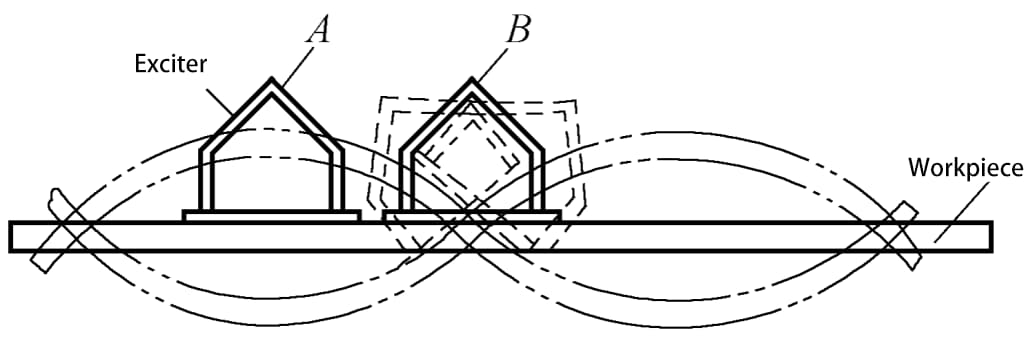

2) Position d'installation du vibrateur.

Le vibrateur est généralement installé au point culminant de la vibration de la pièce, comme le montre la figure 9-41. Cela permet d'exciter la pièce avec le moins d'énergie possible pour produire une vibration significative. La position du pic peut être déterminée approximativement par un essai de vibration, au toucher ou en saupoudrant du sable.

La position déterminée doit garantir que la pièce reste stable pendant le processus de vibration. Ne pas installer l'appareil directement sur la plaque mince de la pièce ou sur les parties comportant des nervures de renforcement, afin d'éviter que la pièce ne se fissure pendant la vibration. Pour les grands composants, afin d'obtenir de meilleurs effets de vibration, la position d'installation peut être modifiée en fonction de la situation spécifique de la structure pour le traitement par vibration.

A-Correct B-Incorrect

3) La position d'appui de la pièce.

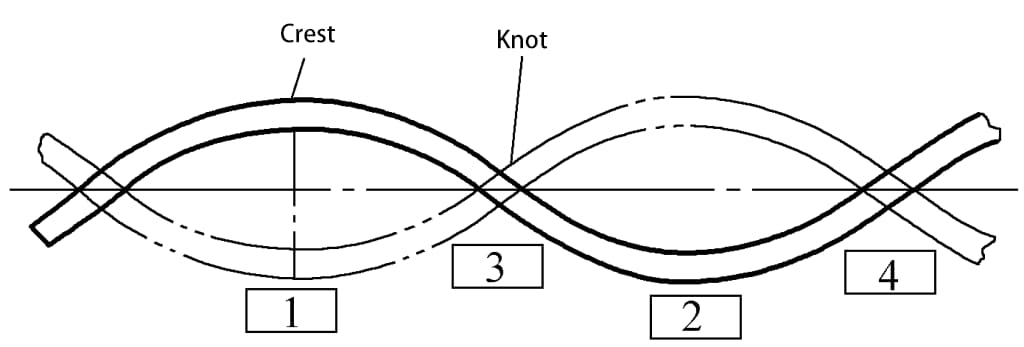

En général, les pièces soudées, qui ont refroidi (parfois encore chaudes), sont placées sur une table vibrante et soutenues par des tampons. Les tampons sont souvent en caoutchouc ou en vieux pneus et autres matériaux élastiques. Les positions des supports sont choisies le plus près possible des nœuds de vibration afin d'éviter les pertes d'énergie et le bruit causés par la collision entre la pièce et les coussins de support pendant la vibration. Moins il y a de supports, mieux c'est, tout en maintenant une vibration stable de la pièce.

La figure 9-42 montre un schéma du support pendant le traitement par vibration de la pièce. Il est raisonnable de choisir les positions du support aux points 3 et 4, car la vibration est plus stable et le bruit est plus faible. S'il est choisi aux points 1 et 2, l'énergie transmise à la pièce pendant la vibration est réduite, tandis que le bruit et la vibration au sol augmentent.

(3) Paramètres de vibration

Une fois que le type de pièce, le point de vibration et la position du support ont été déterminés, il est nécessaire de contrôler la fréquence, l'amplitude et la durée de la vibration.

Le meilleur effet de résonance se produit à la fréquence naturelle de la pièce. C'est pourquoi la fréquence propre de la pièce doit être déterminée en premier lieu (par exemple, par des méthodes de taraudage ou de résonance) et utilisée comme fréquence de vibration. La contrainte dynamique cycliquement variable appliquée à la pièce par le vibrateur pendant le processus de vibration est un paramètre décisif pour la réduction des contraintes résiduelles, car elle doit se combiner avec la contrainte interne résiduelle pour produire une déformation plastique permettant de réduire les contraintes.

Si la contrainte résiduelle de la pièce est faible, une contrainte dynamique suffisamment importante doit être utilisée pour réduire la contrainte résiduelle. Inversement, lorsque la contrainte interne résiduelle est importante, une contrainte dynamique plus faible peut être choisie. Il est donc nécessaire de mesurer ou d'estimer d'abord l'ampleur et la répartition de la contrainte interne résiduelle dans l'élément soudé.

En outre, il est important de veiller à ce que la valeur maximale de la contrainte résiduelle combinée à la contrainte dynamique supplémentaire ne dépasse pas la résistance à la fatigue pendant la vibration ou le fonctionnement, faute de quoi des dommages peuvent survenir pendant la vibration ou le processus opérationnel.

Dans les cas particuliers où une contrainte dynamique plus élevée ne peut être utilisée, une contrainte dynamique plus faible peut être appliquée avec une prolongation appropriée de la durée de vibration. L'ampleur de la contrainte dynamique peut être ajustée en fonction de l'importance de la force d'excitation. L'amplitude étant liée à la force d'excitation, lorsque la fréquence de vibration et l'amortissement du système sont constants, une force d'excitation plus importante se traduit par une amplitude plus grande, transmettant ainsi une contrainte dynamique plus importante à la pièce.

En raison des différentes formes structurelles et du poids des pièces soudées, l'ampleur et la répartition des contraintes résiduelles varient, de sorte que le choix de la durée de vibration doit également être différent. Elle est généralement déterminée approximativement par la masse de la pièce, comme le montre le tableau 9-3.

Tableau 9-3 Durée de la vibration pour l'élimination des contraintes par méthode de vibration

| Composant Qualité/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Temps de vibration/min | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Évaluation des effets des vibrations

Les opérations sur site ne permettent pas de déterminer l'effet de l'élimination des contraintes résiduelles. Il est souvent jugé sur la base de certains phénomènes physiques du processus de vibration, tels que l'observation des changements dans les courbes de foulée, la fréquence de résonance et les changements de puissance d'excitation. Actuellement, on observe surtout des changements dans la puissance d'excitation, la principale raison étant que le composant continue à vibrer sous l'action de l'énergie d'excitation. Lorsque le composant subit une déformation plastique, sa contrainte résiduelle est relâchée et le matériau métallique est renforcé.

Il en résulte une réduction de l'amortissement structurel, ce qui permet de consommer davantage d'énergie d'excitation dans le déplacement de la vibration du composant (c'est-à-dire l'amplitude) plutôt que de la consommer dans l'amortissement interne. Par conséquent, lors de la mise en vibration de composants présentant une contrainte interne résiduelle, si l'énergie d'excitation est maintenue constante, une augmentation de la valeur de l'amplitude se produira. Si la valeur de l'amplitude est contrôlée pour rester constante, l'énergie d'excitation requise diminuera, ce qui réduira la puissance.

La méthode de réduction des contraintes par vibration présente de nombreux avantages, mais certains problèmes n'ont pas encore été entièrement résolus, notamment en ce qui concerne la réduction uniforme des contraintes internes dans les structures soudées complexes et le contrôle des vibrations afin d'éliminer les contraintes internes sans réduire la résistance à la fatigue de la structure.

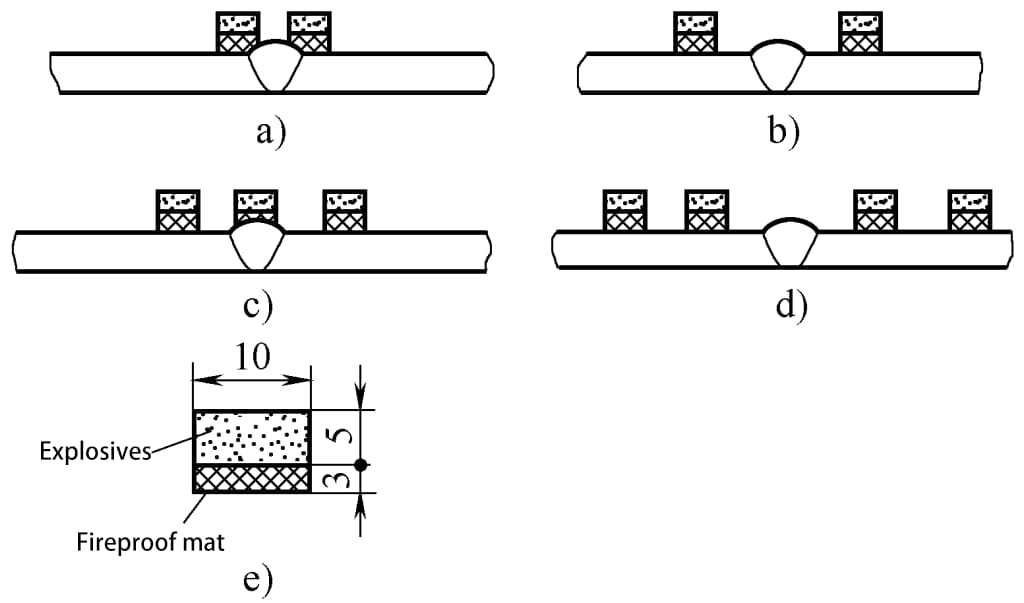

6. Méthode d'explosion

Le collage par explosion est obtenu en disposant des bandes d'explosifs au niveau et à proximité de la soudure, où les ondes de choc générées par la détonation interagissent avec les contraintes résiduelles, faisant subir au métal une déformation plastique d'une ampleur appropriée, relâchant ainsi les contraintes résiduelles. La quantité d'explosifs par unité de longueur de la soudure et la disposition doivent être choisies en fonction de l'épaisseur des pièces soudées et des propriétés des matériaux.

La figure 9-43 montre la disposition des charges explosives utilisées pour soulager les contraintes de soudage dans les grandes structures soudées en plaques d'épaisseur moyenne. Les assemblages bout à bout de plaques plates sont généralement chargés dans les zones de tension résiduelle du soudage, tandis que les assemblages bout à bout de plaques courbes (comme les soudures sur les cuves ou les tuyaux) peuvent être chargés à la fois sur les surfaces intérieures et extérieures. Des études indiquent que le chargement dans les zones de tension résiduelle sur la surface intérieure des plaques incurvées a un effet plus important que le chargement sur la surface extérieure.

Lorsqu'il est difficile d'appliquer des médicaments sur la surface intérieure, l'explosion de médicaments à des endroits appropriés de part et d'autre de la soudure de la surface extérieure peut également permettre de réduire les contraintes résiduelles. Les explosifs en caoutchouc sont généralement utilisés, avec une vitesse de détonation de 5 000 m/s, déclenchée par un détonateur.

La méthode d'explosion pour éliminer les contraintes de soudage a été appliquée dans les appareils à pression domestiques, les tours de réaction chimique, les pipelines, les structures hydrauliques et les poutres en caisson. Toutefois, les opérations de construction par explosion doivent être menées en stricte conformité avec les réglementations nationales applicables, respecter scrupuleusement les procédures opérationnelles et contrôler la quantité d'explosifs utilisée à chaque fois pour garantir la sécurité.