I. Montages de tour

1. Types et caractéristiques des montages de tour

Le tour est principalement utilisé pour l'usinage des surfaces cylindriques intérieures et extérieures, des surfaces coniques, des surfaces de formage en rotation, des surfaces filetées et des faces d'extrémité des pièces. En fonction de ces caractéristiques d'usinage et de la position de la fixation sur la machine-outil, les fixations de tour peuvent être divisées en deux types de base :

(1) Montages montés sur la broche du tour

Dans ce type de fixation, en plus des différents mandrins, plateaux, centres et autres fixations générales ou accessoires de machines-outils, divers mandrins ou autres fixations spéciales peuvent être conçus en fonction des besoins d'usinage. Pendant l'usinage, le dispositif tourne avec la broche du tour et l'outil effectue le mouvement d'avance.

(2) Montages montés sur le bâti du tour

Pour certaines pièces de forme irrégulière ou de grande taille, le dispositif est souvent monté sur la sellette du tour. L'outil est monté sur la broche du tour pour le mouvement de rotation, et le dispositif effectue le mouvement d'avance. Cette section présente principalement les montages spéciaux de tour les plus utilisés, montés sur la broche du tour.

2. Exemples typiques de montages de tour spéciaux

En production, il est fréquent de rencontrer des situations où les surfaces cylindriques et les faces d'extrémité de pièces telles que les boîtiers, les supports, les leviers et les articulations sont usiné sur un tour. Ces pièces ont souvent des formes complexes, ce qui rend difficile le serrage direct de la pièce à l'aide d'un mandrin à trois mors à centrage automatique. Dans de tels cas, des montages de tour spéciaux doivent être conçus. Les paragraphes suivants présentent plusieurs montages de tour typiques.

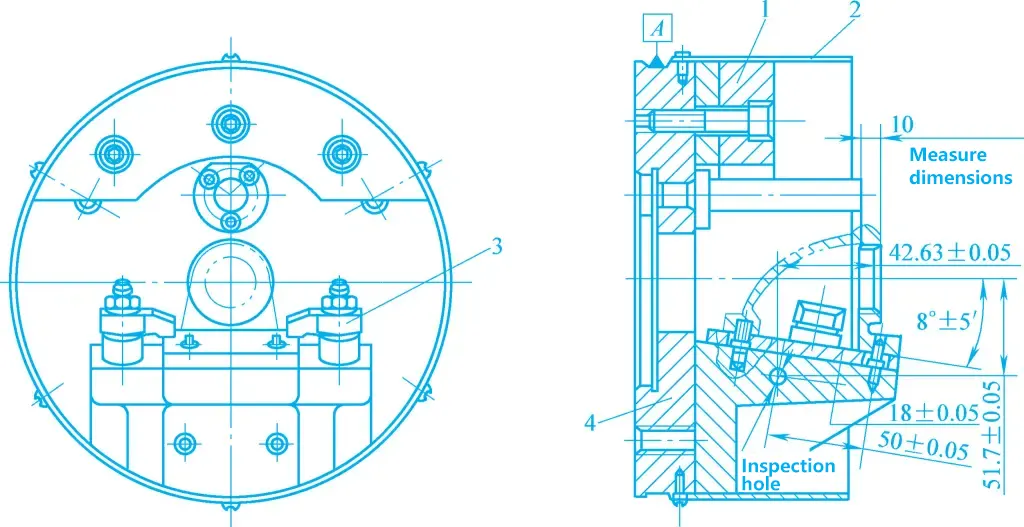

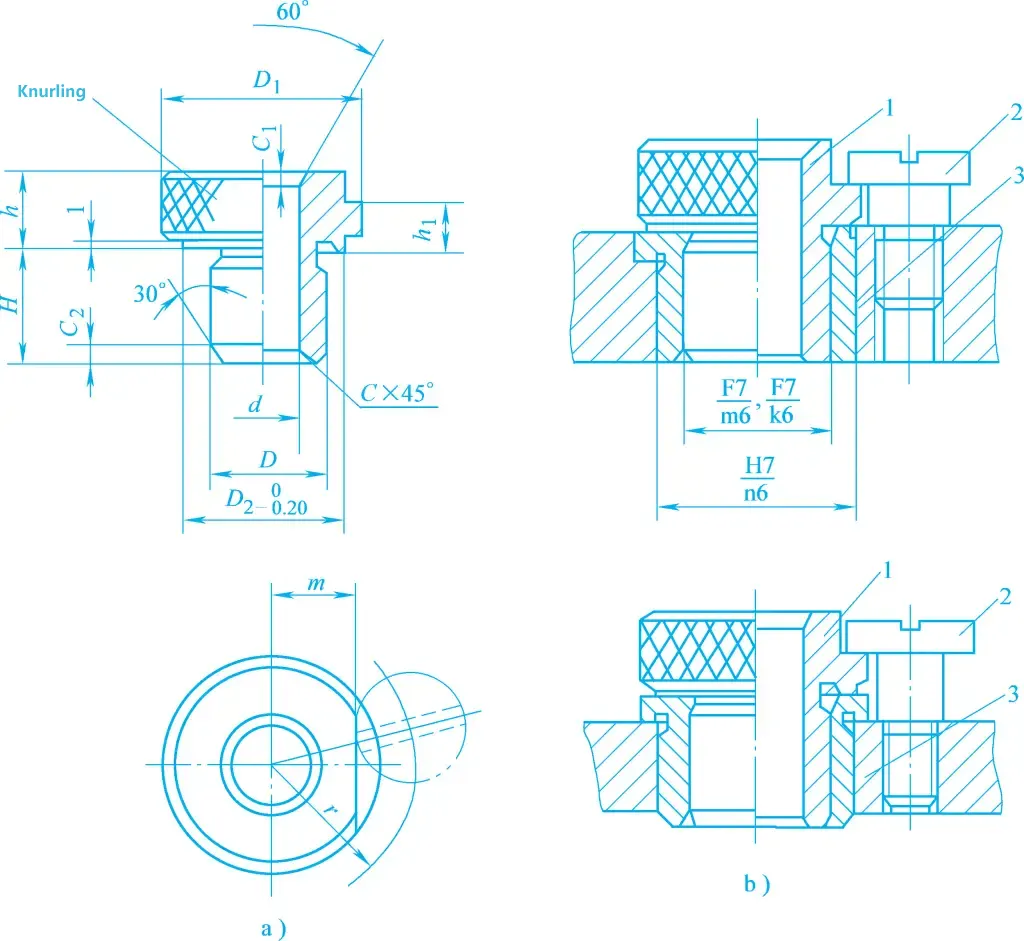

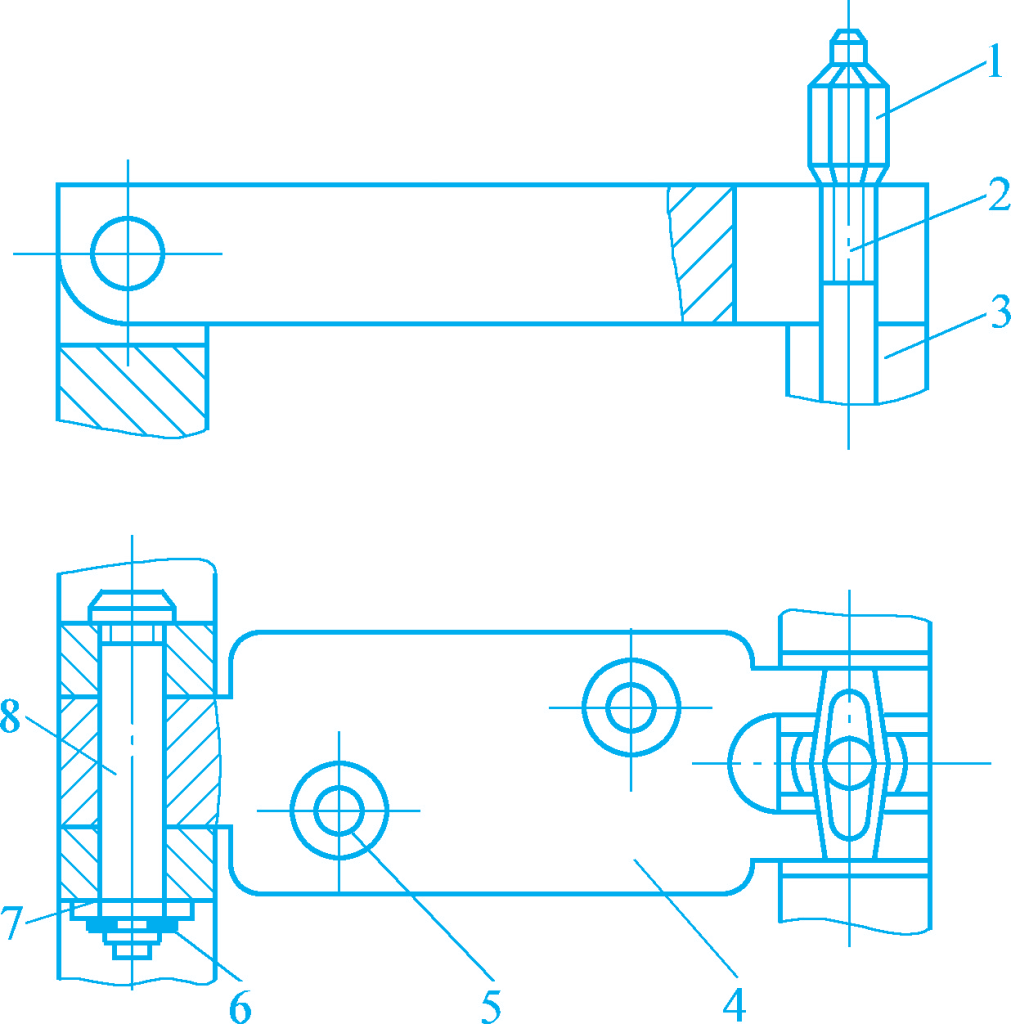

(1) Fixation en cornière

La figure 1 montre un dispositif de tournage en cornière. La pièce à usiner est positionnée sur la plaque de support de positionnement inclinée du dispositif et sur une goupille cylindrique et une goupille en diamant utilisant une face et deux trous comme référence de positionnement, et est serrée par deux plaques de pression en forme de crochet.

1-Bloc d'équilibrage

2-Couverture de protection

Plaque de pression en forme de 3 crochets

4-Corps du projecteur

Les surfaces usinées sont des trous et des faces frontales. Pour faciliter le contrôle des dimensions de la face frontale usinée et de l'angle entre le trou usiné et la surface de référence de positionnement pendant l'usinage, une surface de référence de mesure et un trou de traitement sont conçus à proximité de la surface d'usinage. Le cercle de référence A sur le corps du dispositif 4 est le cercle d'alignement.

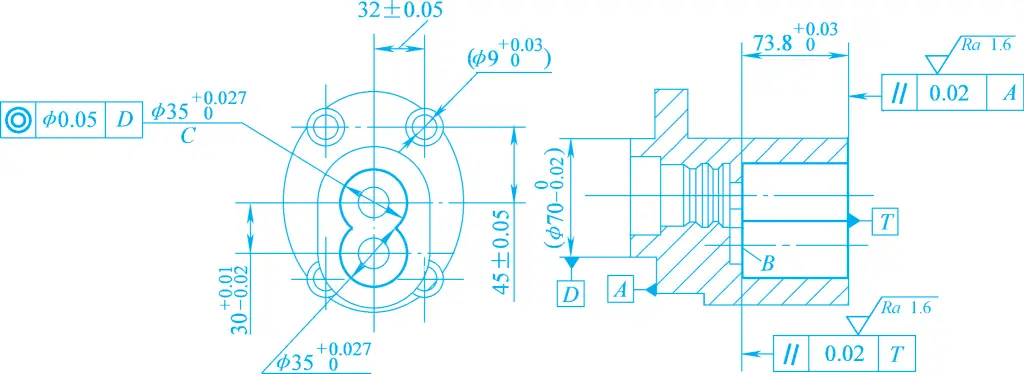

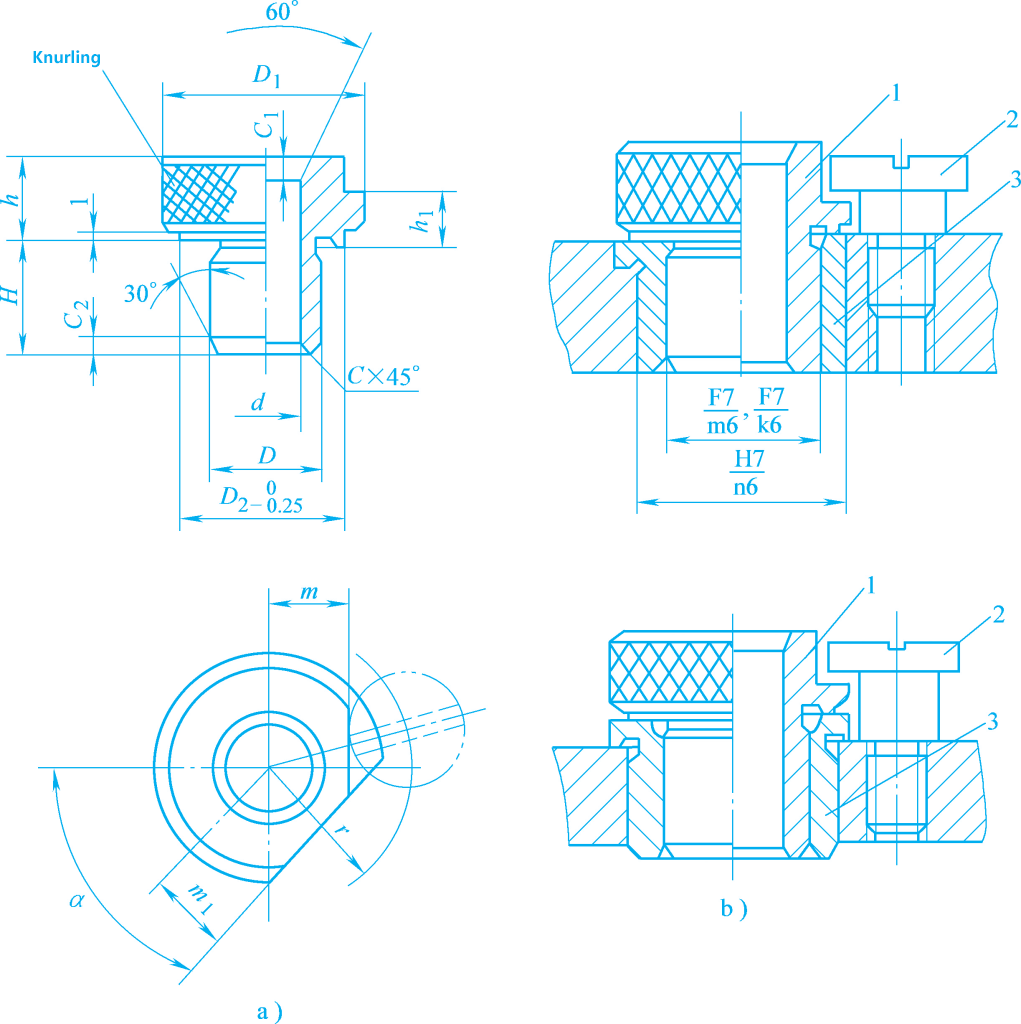

(2) Fixation du plastron

La figure 2 montre le diagramme de processus du carter de la pompe à engrenages. Le cercle extérieur D et la face d'extrémité A de la pièce ont été usinés. Les surfaces usinées sont deux trous de Φ35 mm, la face d'extrémité T et la surface inférieure du trou B, et les exigences techniques pertinentes spécifiées dans le dessin de la pièce doivent être respectées. La précision du diamètre des deux trous de Φ35 mm dépend principalement de la justesse de la méthode d'usinage, tandis que les autres exigences techniques sont assurées par le dispositif de fixation.

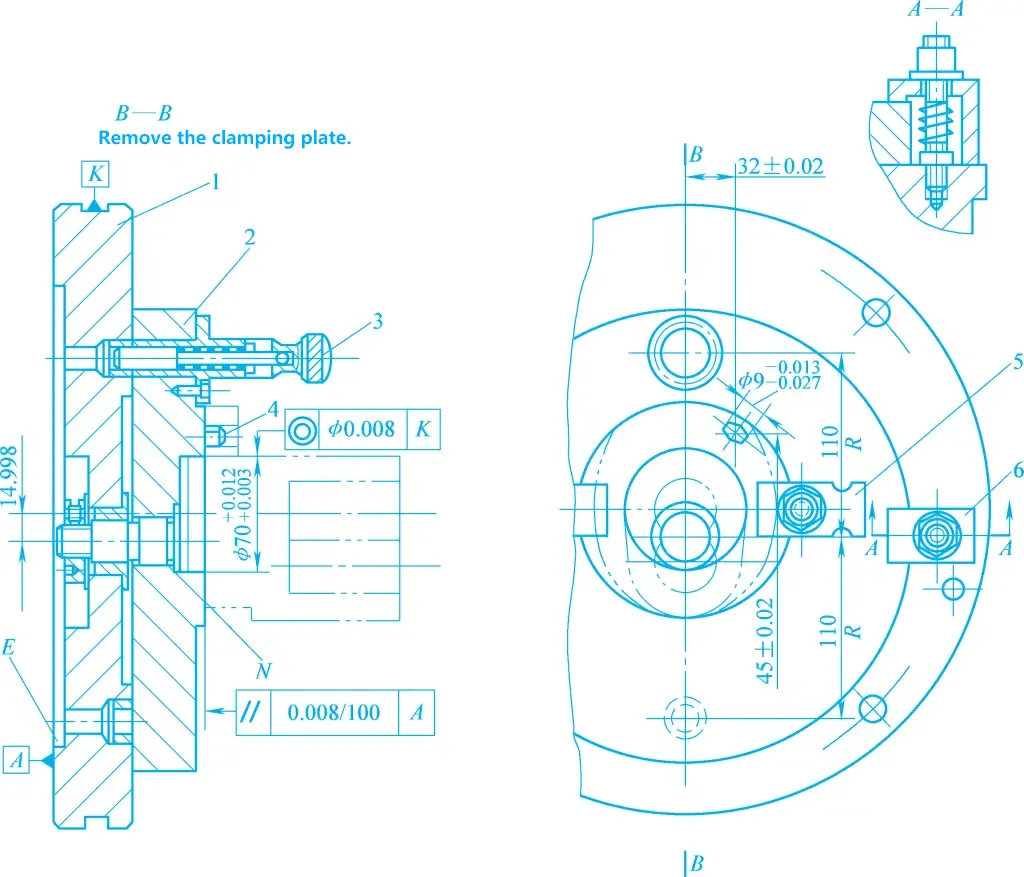

La figure 3 montre le dispositif spécial de fixation du plastron utilisé pour l'usinage des deux trous de Φ35 mm dans le carter de la pompe à engrenages. La pièce est positionnée en utilisant la face d'extrémité A, la surface circulaire extérieure Φ70mm et le petit trou Φ9mm de la surface circulaire intérieure comme références de positionnement, et est serrée avec deux ensembles de plaques de pression en spirale 5 sur la surface N du plateau tournant 2, le trou circulaire Φ70mm et la broche ébarbée 4.

1-Corps de l'appareil

2 tables tournantes

3-Goupille d'alignement

4-Goupille garnie

5, 6 - Plaques de pression

Le plateau tournant 2 est serré sur le corps du dispositif de fixation 1 par deux ensembles de plaques de pression en spirale 6. Après avoir usiné l'un des trous de Φ35mm, la goupille d'alignement 3 est retirée et les deux ensembles de plaques de pression en spirale 6 sont desserrés. Le plateau tournant, ainsi que la pièce à usiner, sont tournés de 180°, et la goupille d'alignement est insérée dans un autre trou d'indexation sur le corps du dispositif sous l'action de la force du ressort. Après avoir serré la table tournante, le deuxième trou de Φ35mm peut être usiné.

La fixation spéciale utilise la feuillure E sur le corps de la fixation pour se connecter à la broche du tour à travers la bride sur la plaque de transition. Lors de l'installation de la fixation, le cercle d'alignement K (représentant l'axe de rotation de la fixation) est utilisé pour aligner la coaxialité de la fixation avec la broche du tour.

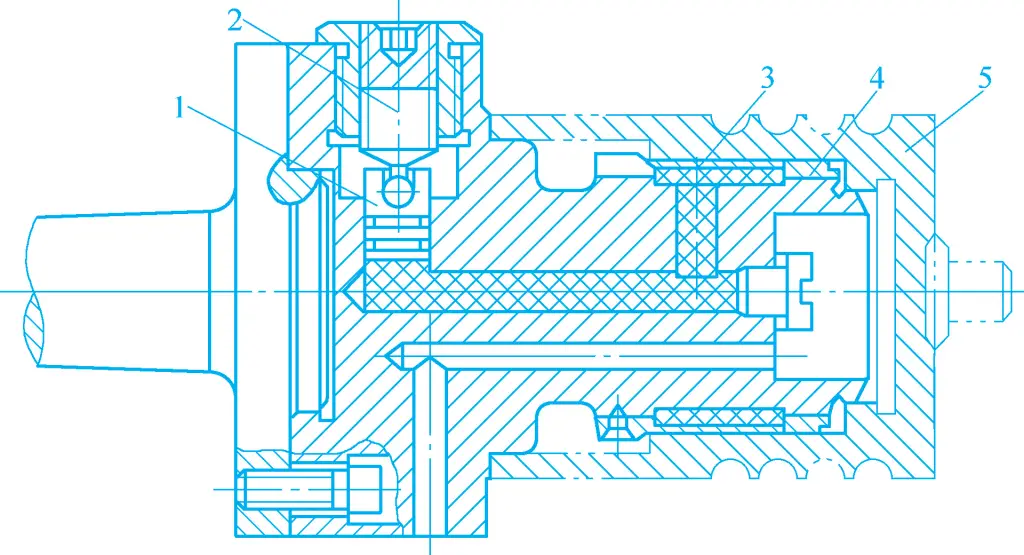

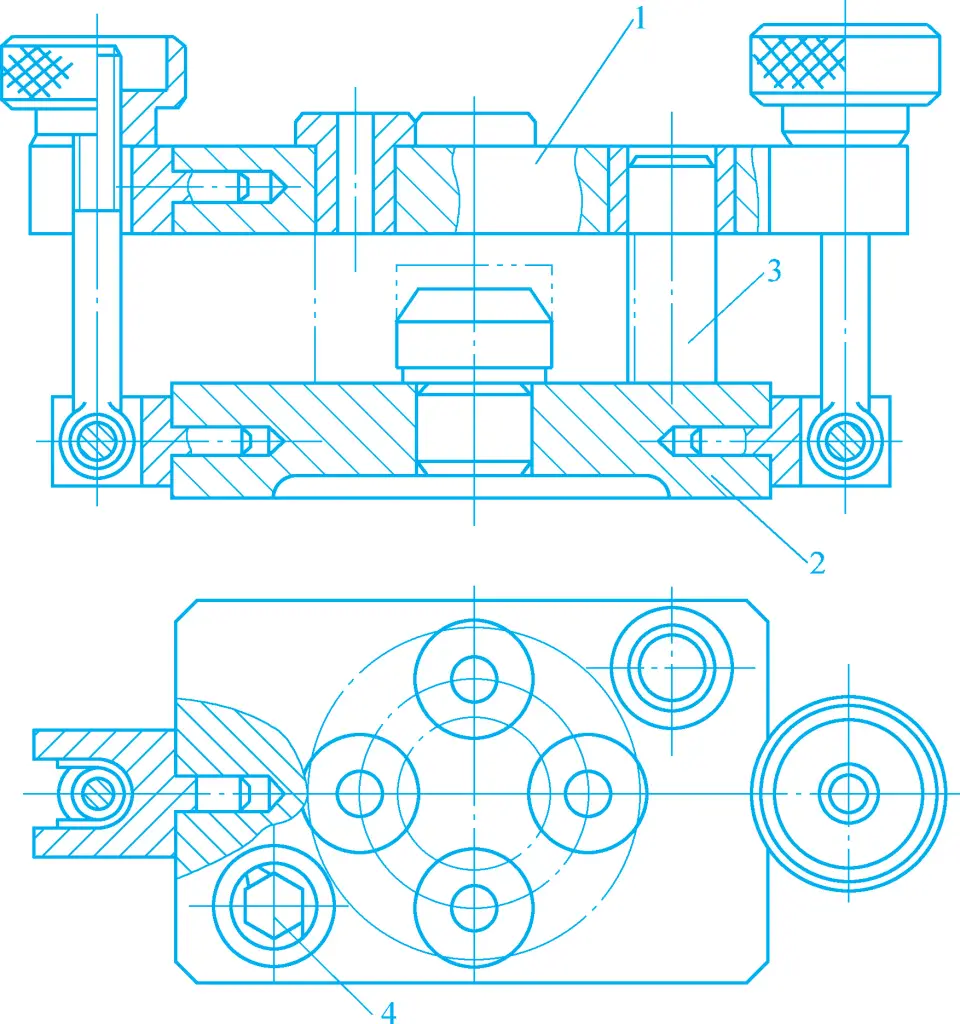

(3) Dispositif de serrage de centrage

Pour les pièces rotatives ou les pièces positionnées par la surface rotative, il est possible d'utiliser des dispositifs de serrage de centrage. Les types les plus courants sont les douilles à ressort et les dispositifs en plastique liquide. Dans le montage illustré à la figure 4, la pièce est positionnée et serrée par le trou intérieur à l'aide d'un montage en plastique liquide.

1-Colonne coulissante

2-Vis de compression

Plastique à 3 liquides

Douille de positionnement à 4 parois minces

5-Pièce de travail

La pièce à usiner est placée sur le cylindre de positionnement, positionnée axialement par la face frontale. En tournant la vis de compression 2, la colonne coulissante 1 et le plastique liquide 3 provoquent la déformation de la douille de positionnement 4 à paroi mince, ce qui permet de centrer et de serrer la pièce à usiner 5.

(4) Dispositif modulaire

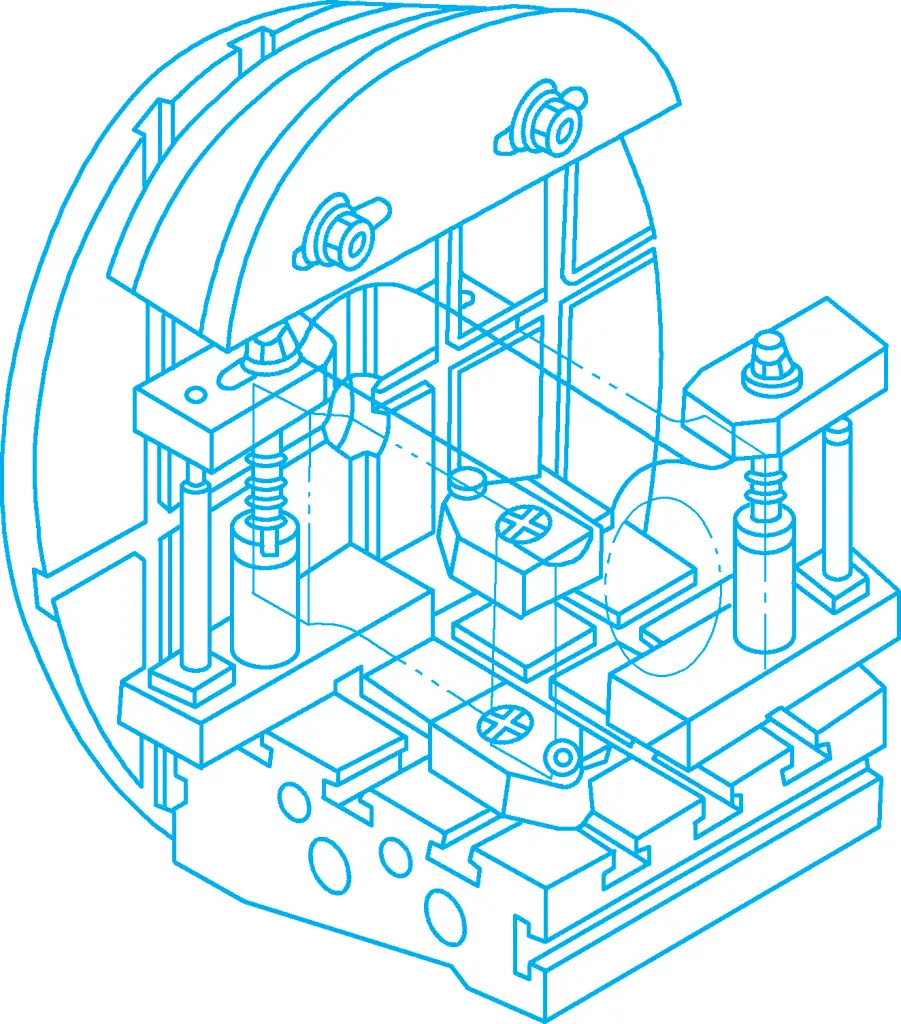

Un appareil modulaire est un appareil spécial appareil assemblé à partir d'éléments de fixation standard préfabriqués, selon un schéma de positionnement et de serrage conçu. Il combine les avantages des montages spéciaux avec ceux de la standardisation et de la généralisation. Après un changement de produit, les éléments de fixation peuvent être démontés, nettoyés et stockés, ce qui permet d'éviter les déchets. Il convient à la production d'essai de nouveaux produits et à la production de petits lots de variétés multiples.

Il présente des avantages uniques pour la production de produits mécaniques dans les entreprises modernes qui utilisent largement les technologies de l'information et de la communication (TIC) et les technologies de l'information et de la communication (TIC). Machine CNC et d'appliquer les technologies de CFAO/CAPP. La figure 5 montre un montage modulaire de tour typique. La pièce est positionnée à l'aide de la surface inférieure usinée et de deux trous de positionnement, et serrée à l'aide de deux plaques de pression. Le corps du dispositif, les broches de positionnement, les plaques de pression et la base sont tous des composants standard.

3. Caractéristiques structurelles des montages de tour

(1) Dispositif de positionnement

Lors de l'usinage de surfaces rotatives sur un tour, l'axe de la surface rotative de la pièce doit coïncider avec l'axe de rotation de la broche du tour. La structure et la disposition du dispositif de positionnement sur le dispositif de serrage doivent garantir cette coïncidence.

(2) Dispositif de serrage

Étant donné que la pièce et le dispositif tournent avec la broche pendant le tournage, le dispositif est soumis à une force centrifuge en plus du couple de coupe pendant l'usinage. Plus la vitesse de rotation est élevée, plus la force centrifuge est importante, ce qui peut affecter l'effet de serrage du mécanisme de serrage.

En outre, la position de la référence de positionnement de la pièce par rapport à la direction de l'effort de coupe et à la gravité change. Par conséquent, la force de serrage générée par le mécanisme de serrage doit être suffisante et les performances d'autoblocage doivent être bonnes pour empêcher la pièce de se détacher des éléments de positionnement pendant l'usinage.

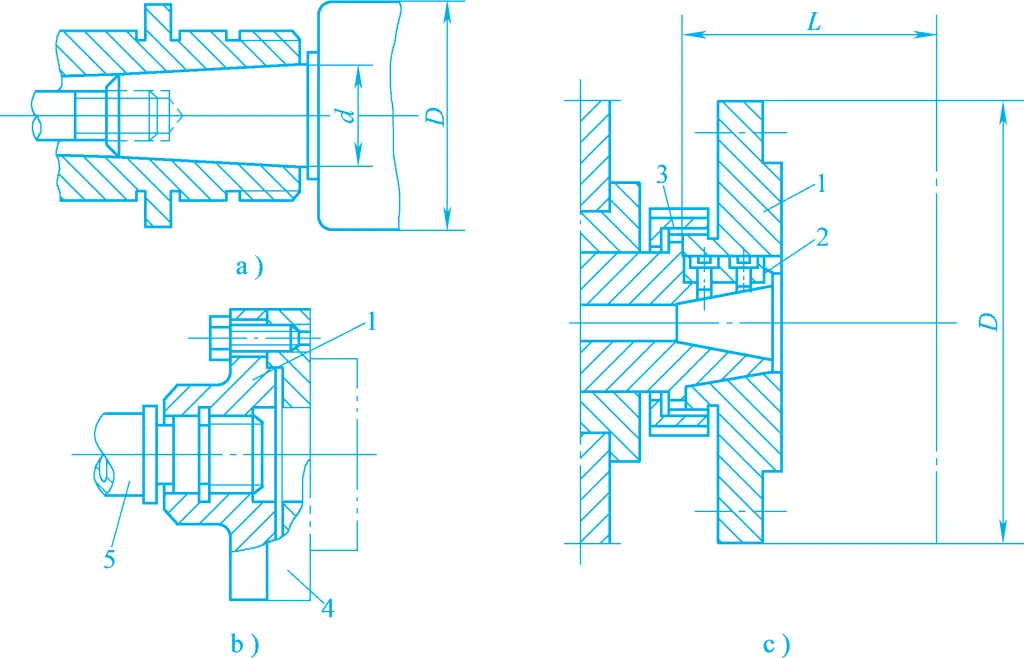

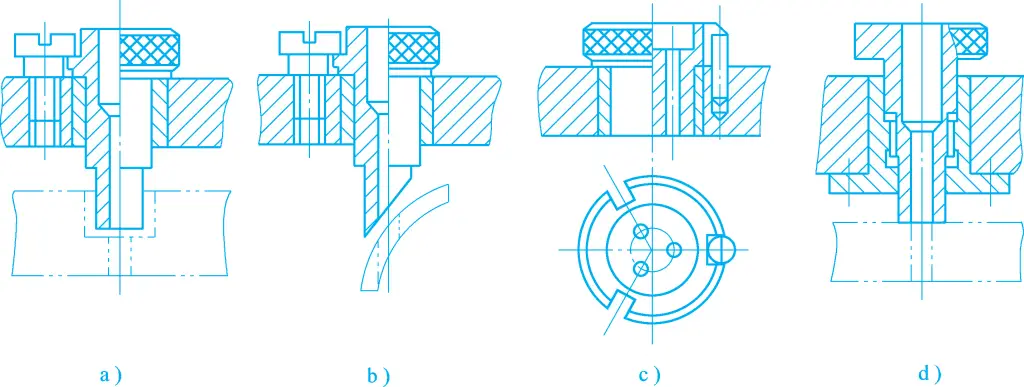

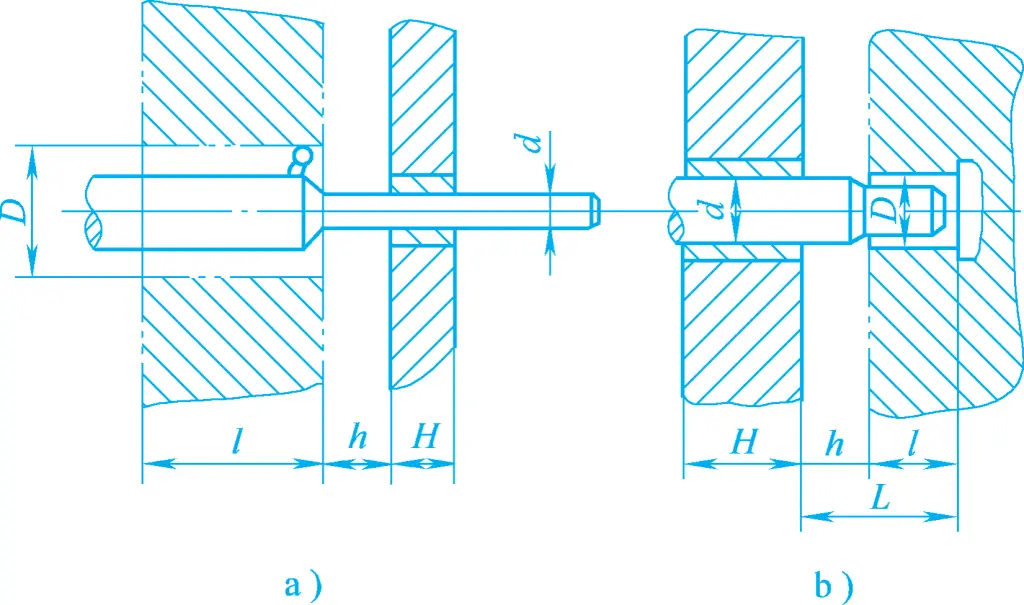

(3) Connexion entre l'appareil de tournage et la broche de la machine

L'axe de rotation du gabarit doit avoir la plus grande précision coaxiale possible avec l'axe de la broche du tour. En fonction de la taille radiale du dispositif de fixation du tour, il existe généralement deux types d'axes de rotation. méthodes de connexion avec la broche de la machine :

1-Plaque de transition

Touche 2-Flat

3-écrou

4-Fixture

5 broches

1) Pour les petits montages avec des dimensions radiales D<140mm, ou D<(2~3)d, la structure de connexion est illustrée à la figure 6a. Ils sont généralement installés dans le trou conique de la broche du tour par l'intermédiaire d'une tige conique et serrés à l'aide d'une tige de boulon. Cette méthode de connexion offre une grande précision de centrage.

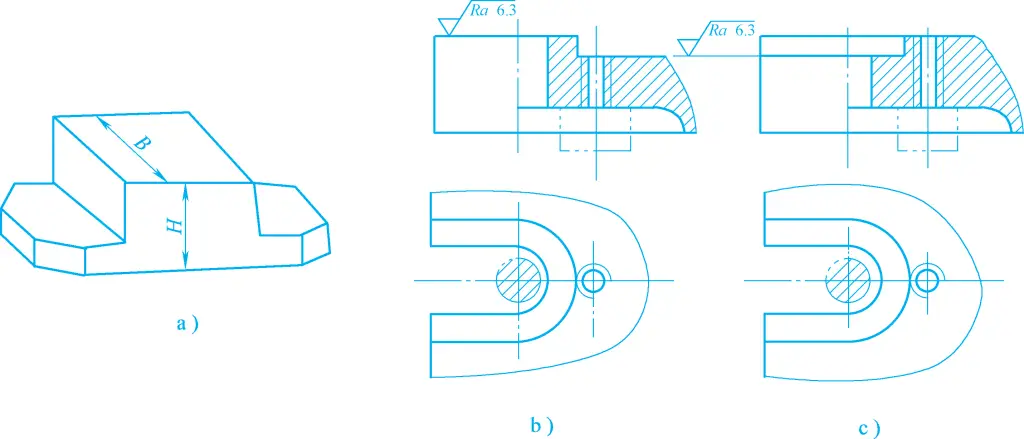

2) Pour les montages de plus grande dimension radiale, une plaque de transition est utilisée pour se connecter à l'extrémité avant de la broche du tour. La structure de la plaque de transition est illustrée dans les figures 6b et 6c. Une extrémité de la plaque de transition se connecte à la broche de la machine, la forme de la surface de contact dépendant de la structure de l'extrémité avant de la broche. L'autre extrémité comporte généralement une bride qui s'accouple avec l'épaulement de positionnement sur le corps de l'outil, ce qui permet de centrer l'outil sur la broche.

Le corps de l'appareil de tournage doit généralement comporter des trous d'alignement ou des cercles d'alignement, comme le montrent les figures 1 et 3. Les trous ou cercles d'alignement servent de référence d'alignement pour assurer la coaxialité lors de l'installation du dispositif de tour sur la broche du tour, ainsi que de référence d'assemblage pendant la fabrication et l'assemblage du dispositif de tour. Ils sont aussi souvent la référence du processus pendant l'usinage du corps du dispositif lui-même.

La fixation du tour doit éliminer le problème du déséquilibre de rotation. Une mesure d'équilibrage consiste à ajouter un bloc d'équilibrage (contrepoids) du côté le plus léger, une autre consiste à usiner des trous de réduction du poids du côté le plus lourd, ou une combinaison des deux. La position et le poids du bloc d'équilibrage doivent de préférence être réglables.

Pour garantir un fonctionnement sûr, le projecteur doit éviter autant que possible les angles vifs ou les composants dépassant le contour circulaire du corps du projecteur. Si nécessaire, un couvercle de protection doit être ajouté. En outre, les performances d'autoblocage du dispositif de serrage doivent être fiables afin d'éviter tout desserrage pendant la rotation, ce qui pourrait faire voler la pièce à usiner.

II. Montages pour fraiseuses

1. Types et caractéristiques des montages pour fraiseuses

En fonction des différentes méthodes d'alimentation, les montages pour fraiseuses sont divisés en trois types : à avance linéaire, à avance circulaire et à gabarit. Cette section présente principalement les deux premiers types.

(1) Montages pour fraiseuses à avance linéaire

Ces montages sont généralement installés sur la table de travail de la fraiseuse et, au cours de l'usinage, le montage se déplace linéairement le long de la table de travail. En fonction du nombre de pièces serrées en même temps, on distingue les montages pour fraiseuses monoblocs et les montages pour fraiseuses multiblocs.

Les montages en une seule pièce sont plus couramment utilisés dans la production de petits lots, tandis que les montages en plusieurs pièces sont largement utilisés dans la production en série de pièces de petite et moyenne taille. La figure 8 montre un montage de fraiseuse à deux pièces pour le fraisage de doubles fentes sur le manchon central illustré à la figure 7.

1-Corps de l'appareil

2-Levier flottant

Tige à 3 vis

4-Goupille de support

5-Cylindre hydraulique

Bloc de 6 outils

Plaque de 7 pression

8, 9, 10, 11-V-Blocks

12-Goupille anti-rotation

13, 14 - Goupilles de poussée

(2) Fixations pour fraiseuses à alimentation circulaire

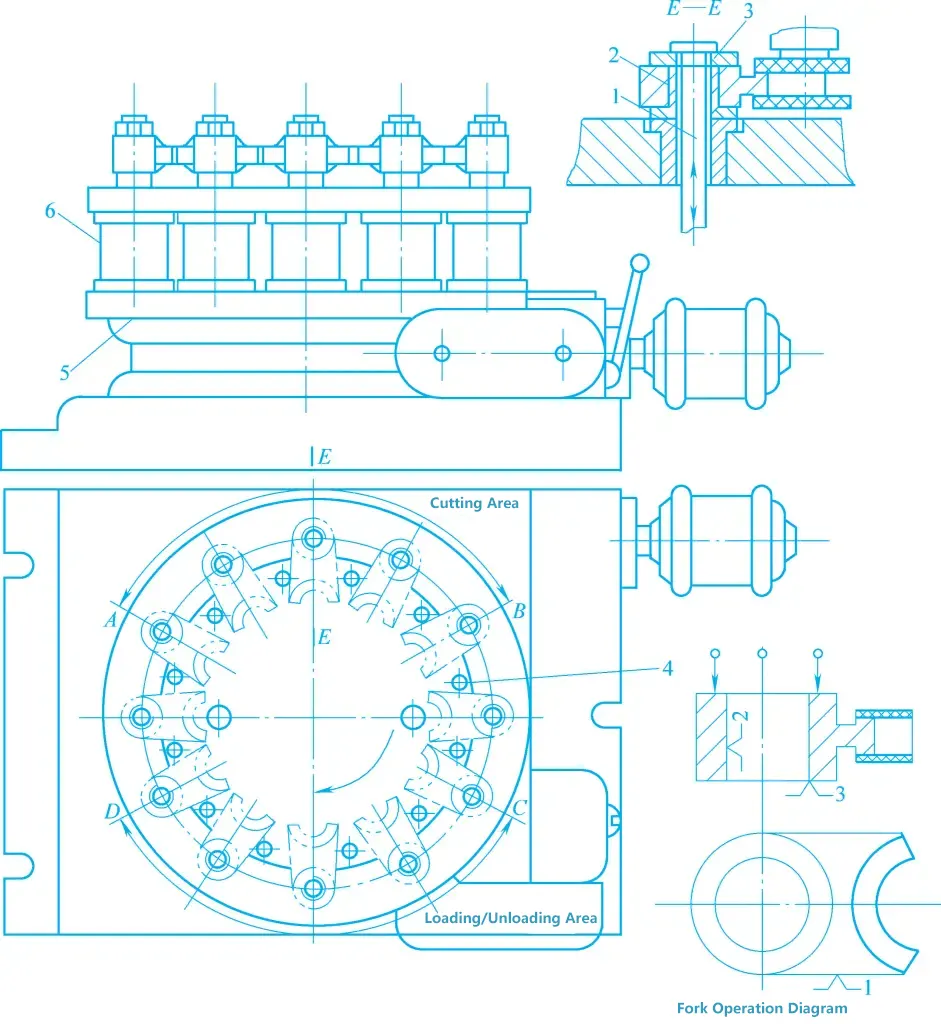

Les montages pour fraiseuses à avance circulaire sont principalement utilisés sur les fraiseuses équipées d'une table rotative. Lorsqu'ils sont utilisés sur des fraiseuses générales, une table rotative doit être ajoutée à la fraiseuse, comme le montre la figure 9.

1-Tige de traction

Goupille de positionnement à 2 positions

Rondelle en 3 parties

Broche à 4 arrêts

Table à 5 rotations

6-Cylindre hydraulique

Le mouvement d'alimentation circulaire est continu, ce qui permet de charger et de décharger les pièces sans arrêter la machine, d'où une productivité élevée. Il convient à la production en série de pièces de petite et moyenne taille, mais une attention particulière doit être accordée à la sécurité du fonctionnement et à l'intensité du travail de l'opérateur.

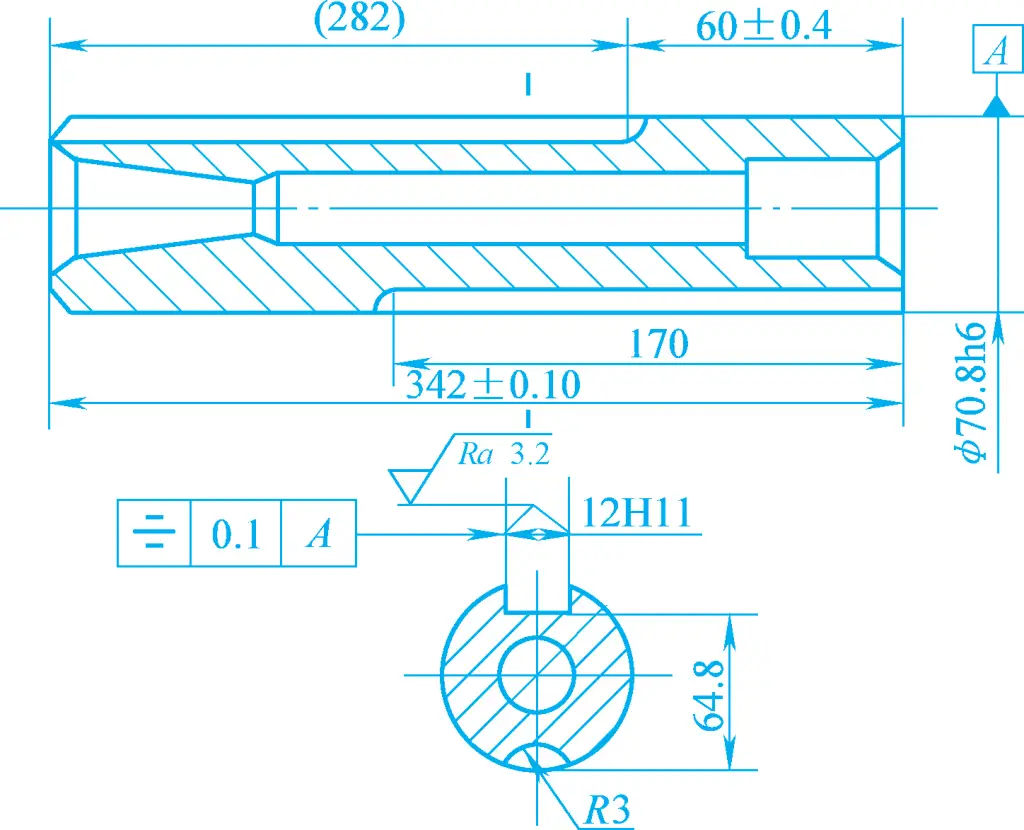

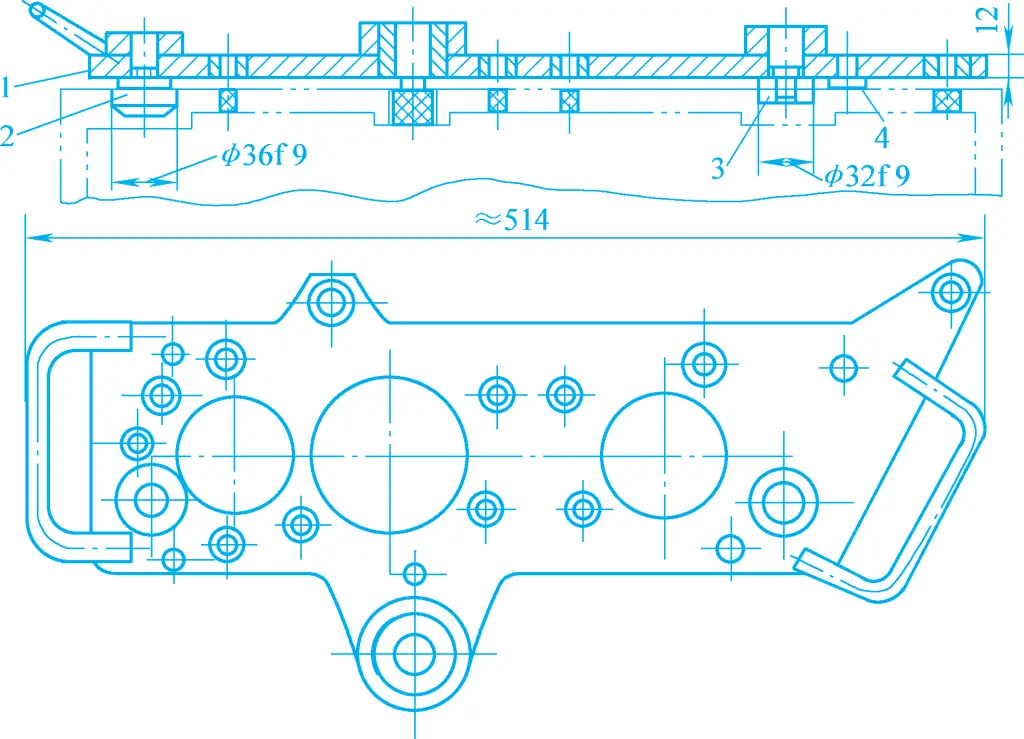

2. Exemples typiques de montages spéciaux pour fraiseuses

La figure 7 montre le diagramme du processus de fraisage des rainures de clavette et des rainures d'huile sur le manchon de la contre-pointe d'un tour. Les cercles intérieurs et extérieurs ainsi que les deux faces frontales de la pièce ont été usinés. Dans ce processus, les rainures de clavette et les rainures d'huile sont usinées simultanément à l'aide de deux fraises. La figure 8 montre le dispositif utilisé dans la production de masse, qui est un dispositif typique de fraiseuse à avance linéaire.

Dans la station I, une fraise à trois côtés est utilisée pour fraiser la rainure de la clé. La pièce est positionnée sur les blocs en V 8, 10 et la goupille de poussée 13 par son cercle extérieur et sa face d'extrémité, ce qui limite cinq degrés de liberté. Au poste II, une fraise à arc est utilisée pour fraiser la rainure d'huile. La pièce est positionnée par son cercle extérieur, la rainure de clavette déjà usinée et la face frontale, en utilisant les blocs en V 9, 11, la goupille anti-rotation 12 et la goupille de poussée 14 pour un positionnement complet.

Les longueurs de la rainure de clavette et de la rainure d'huile étant différentes, pour réaliser l'usinage simultanément, les positions des deux goupilles de poussée peuvent être décalées et conçues pour être réglables afin de faciliter l'ajustement.

Le serrage s'effectue par l'intermédiaire d'un système hydraulique. Lorsque l'huile sous pression pénètre dans la chambre supérieure du cylindre hydraulique 5 à partir du système de circuit d'huile, elle pousse le piston vers le bas, entraînant la plaque de pression à charnière 7 vers le bas à travers l'axe de support 4, le levier flottant 2 et la vis 3 pour serrer la pièce à usiner. Pour garantir que la plaque de pression serre la pièce de manière uniforme, toutes les pièces du mécanisme de serrage de l'articulation utilisent des connexions flottantes.

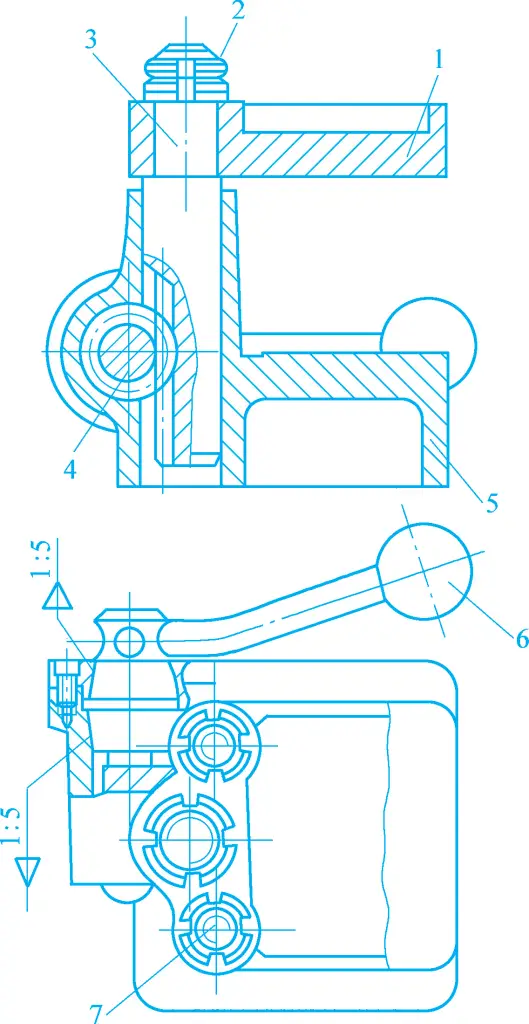

Le dispositif de fraisage à avance circonférentielle illustré à la figure 9 est utilisé pour le fraisage en continu des faces supérieures et inférieures de la fourche sur une fraiseuse verticale. La pièce à usiner est positionnée par son trou rond, sa face d'extrémité et sa face latérale sur la goupille de positionnement 2 avec un bossage et la goupille de butée 4, et serrée par la tige de traction 1 entraînée par le vérin hydraulique 6 à travers la rondelle fendue 3.

Le dispositif serre simultanément 12 pièces et la table de travail est entraînée en rotation par un moteur au moyen d'un mécanisme d'engrenage à vis sans fin. Le secteur AB est la zone de coupe et le secteur CD est la zone de chargement et de déchargement. Lorsque la pièce tourne avec la table de travail vers la zone AB, le cylindre hydraulique 6 entraîne la tige de traction 1 vers le bas pour serrer la pièce ; lorsque la pièce tourne avec la table de travail vers la zone CD, le cylindre hydraulique 6 entraîne la tige de traction 1 vers le haut pour libérer la pièce.

Pendant le processus de coupe et de chargement/déchargement de la pièce, la table de travail tourne continuellement sans s'arrêter. Par conséquent, le temps d'usinage et le temps auxiliaire de chargement/déchargement de la pièce se chevauchent, ce qui se traduit par une productivité élevée.

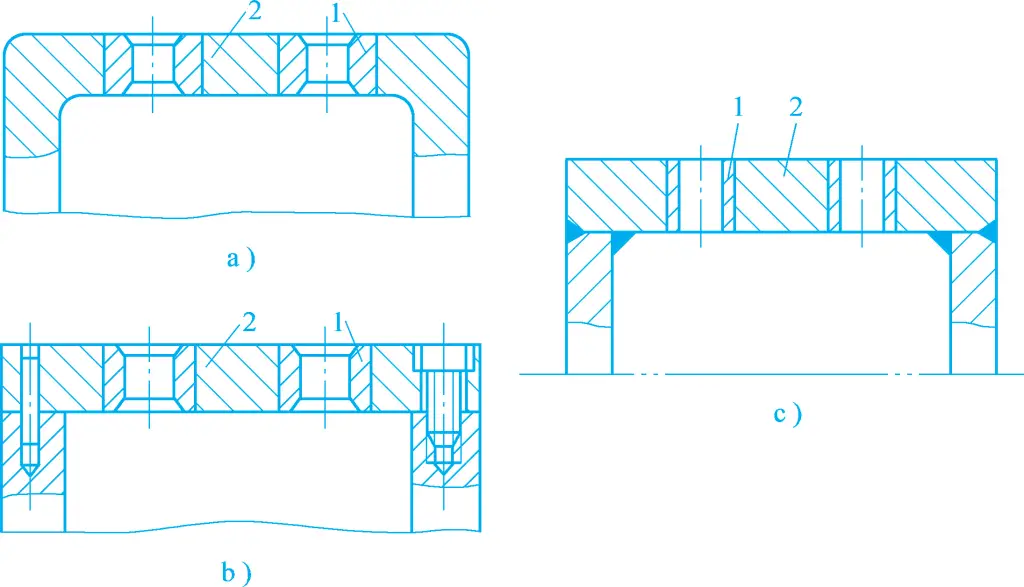

3. Caractéristiques structurelles des montages pour fraiseuses

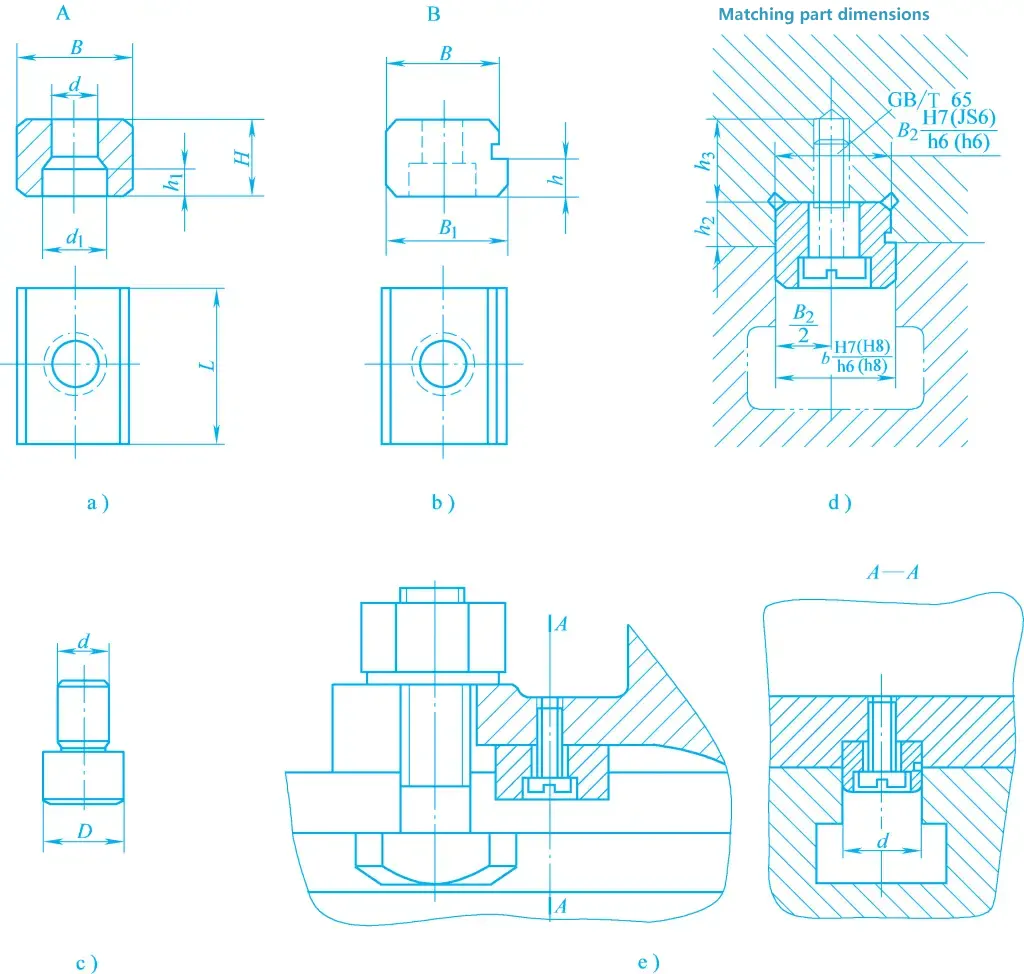

(1) Clé de positionnement

Les gabarits de fraiseuse sont généralement équipés de clés de positionnement installées dans les fentes longitudinales sur la surface inférieure du corps du gabarit. En général, on en utilise deux, espacées le plus possible l'une de l'autre. Les petits montages peuvent également utiliser une seule longue clavette de section rectangulaire.

La clé de positionnement s'adapte à la rainure en T de la table de travail de la fraiseuse. Sa fonction principale est d'assurer la relation de positionnement correcte entre le dispositif et la table de travail de la fraiseuse. Elle peut également supporter une partie du couple de coupe, réduisant ainsi la charge sur les boulons reliant le corps du dispositif à la table de travail et améliorant la stabilité du dispositif pendant l'usinage.

Il existe deux types de clés de positionnement : les clés rectangulaires et les clés cylindriques. Les clés rectangulaires courantes ont deux structures, comme le montrent les figures 10a et 10b. La première est utilisée lorsque les exigences en matière de précision de l'orientation du dispositif ne sont pas élevées. Pour améliorer la précision de l'orientation du montage, un côté de la clé de positionnement doit être fermement ajusté contre un côté de la rainure en T de la table de travail lors de l'installation du montage.

En raison de la difficulté à garantir la précision des fentes de la clé sur le corps du dispositif, des clés de positionnement cylindriques sont apparues ces dernières années, comme le montre la figure 10c. Lors de l'utilisation de ce type de clé de positionnement, les deux trous de la fixation sont usinés sur une machine à aléser tridimensionnelle, ce qui permet d'obtenir une grande précision de positionnement et de simplifier le processus de fabrication de la fixation.

Toutefois, les clavettes de positionnement cylindriques sont sujettes à l'usure et ne sont pas largement utilisées en production. Les figures 10d et 10e montrent l'installation de clavettes de positionnement sur le corps du montage et l'installation de montages de fraiseuses sur la table de travail.

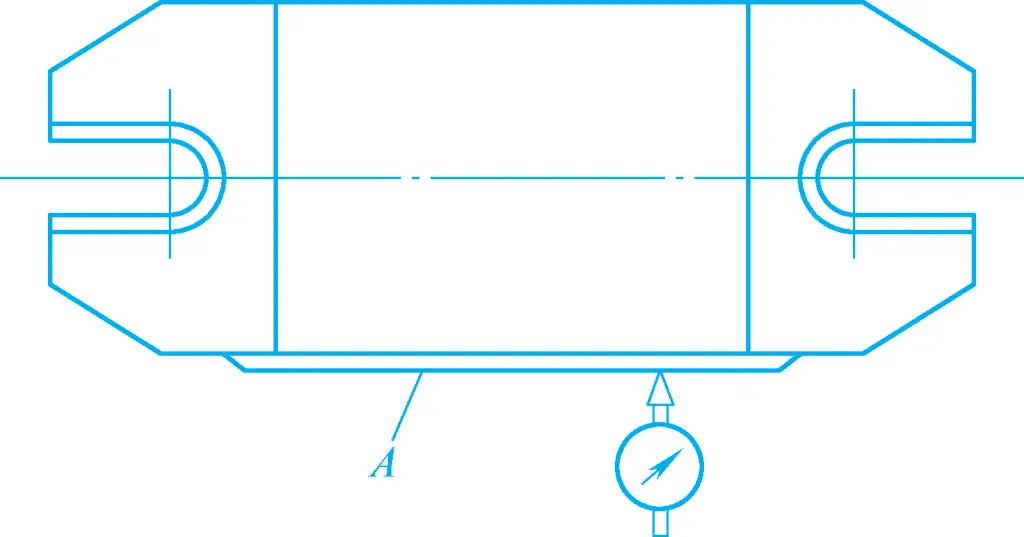

Les clés de positionnement ne conviennent pas pour les montages de grande taille ou lorsqu'une grande précision d'orientation est requise. Au lieu de cela, un plan étroit et long est usiné sur le corps du montage comme surface de référence pour l'alignement afin de corriger la position d'installation du montage, comme le montre la figure 11.

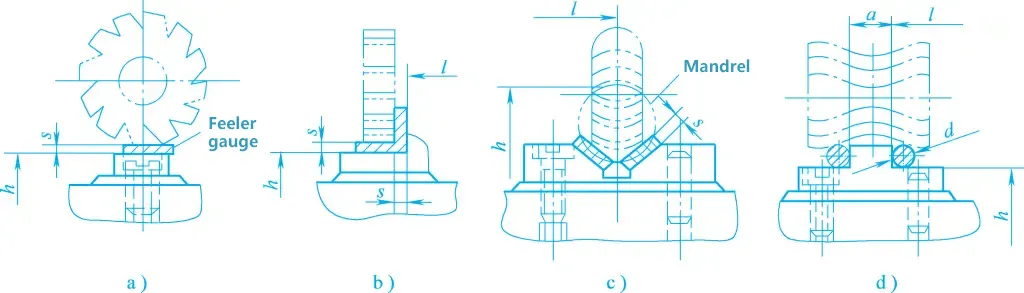

(2) Dispositif de réglage de l'outil

Les dispositifs de fixation des fraiseuses sont généralement dotés d'un dispositif de réglage de l'outil, composé d'un bloc de réglage de l'outil et d'une jauge d'épaisseur. Le bloc de réglage de l'outil est utilisé pour déterminer la position relative du dispositif et de l'outil. La jauge d'épaisseur est utilisée pour éviter d'endommager l'arête de coupe et le bloc de réglage pendant le réglage de l'outil. Lorsqu'elle est utilisée, elle est insérée entre l'outil et le bloc de réglage de l'outil, et la position finale de l'outil par rapport au dispositif de fixation est déterminée en fonction de l'étanchéité du contact.

La figure 12 présente plusieurs blocs de réglage d'outils courants. Le bloc de réglage d'outil rond illustré à la figure 12a est utilisé pour le réglage d'outil lors de l'usinage d'un seul plan. Le bloc de réglage d'outil à angle droit illustré à la figure 12b est utilisé pour régler l'outil lors de l'usinage de deux plans ou fentes perpendiculaires l'un à l'autre. Les blocs de réglage d'outils illustrés aux figures 12c et 12d sont utilisés pour le réglage d'outils lors de l'usinage de surfaces de formage à l'aide de fraises de formage.

Les blocs de réglage d'outil sont généralement fixés au corps de l'appareil à l'aide de deux goupilles et de vis. Leur position doit faciliter le réglage de l'outil et ne pas gêner le chargement et le déchargement ou l'usinage de la pièce. Lors de l'utilisation d'un dispositif de réglage d'outil, la précision ne dépasse pas IT8. Lorsqu'une plus grande précision d'usinage est requise ou qu'il n'est pas pratique d'installer le bloc de réglage de l'outil, des méthodes telles que la coupe d'essai, le réglage de l'outil d'une pièce standard ou l'utilisation d'un comparateur pour aligner la position de l'outil peuvent être utilisées.

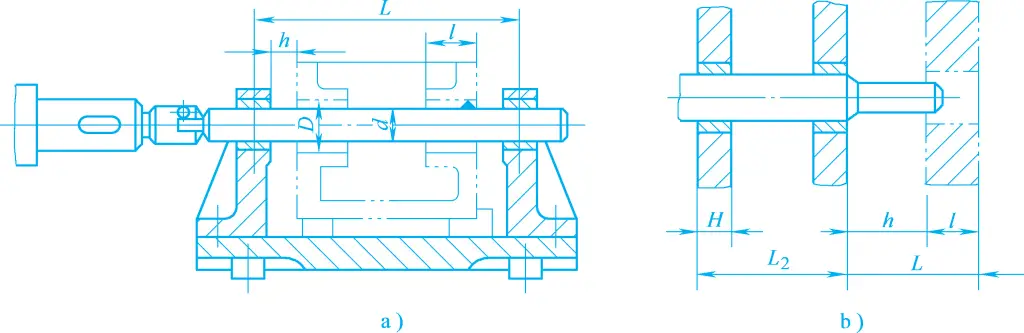

(3) Corps de l'appareil

La forme structurelle du corps du dispositif dépend largement de la structure et de la disposition des éléments de positionnement, des dispositifs de serrage et d'autres composants. Pour rendre la structure du montage compacte et garantir la stabilité de l'installation du montage sur la machine-outil, la surface d'usinage de la pièce doit être aussi proche que possible de la surface de la table de travail afin d'abaisser le centre de gravité du montage, comme le montre la figure 13a.

En outre, le corps de l'appareil doit avoir une résistance et une rigidité suffisantes, et les sièges des ergots doivent être disposés de manière raisonnable. Les figures 13b et 13c montrent des structures courantes de sièges d'oreilles. Si le corps du gabarit est relativement large, deux sièges d'oreilles peuvent être disposés du même côté, et la distance centrale entre les deux sièges d'oreilles doit correspondre à la distance centrale des deux rainures en T sur la table de travail de la fraiseuse. Pour les montages de fraiseuse lourds, des anneaux de levage doivent être placés sur le corps du montage pour faciliter la manipulation.

III. Dispositifs de fixation de la presse à percer

1. Types et caractéristiques des gabarits de perçage

Les gabarits de perçage sont des gabarits de machine utilisés sur les perceuses pour le perçage, l'alésage et l'alésage. Ces gabarits sont équipés de gabarits de perçage et de douilles de perçage, guidant l'outil à travers la douille, d'où leur appellation courante de gabarits de perçage. En fonction des exigences d'utilisation, leurs formes structurelles peuvent être divisées en types fixes, rotatifs, à bascule, à plaque de couverture et à colonne coulissante.

(1) Gabarit de perçage fixe

La caractéristique d'un gabarit de perçage fixe est que sa position reste inchangée pendant le traitement, ce qui garantit une grande précision d'usinage. Généralement, le gabarit de perçage est fixé à la table de travail de la perceuse à l'aide de boulons en T à travers les trous de logement de l'oreille sur le corps du gabarit, ou il peut être serré directement à la table de travail à l'aide de boulons et de plaques de pression. Les gabarits de perçage fixes sont principalement utilisés pour l'usinage de trous individuels de grande taille sur les perceuses verticales ou de systèmes de trous parallèles sur les perceuses radiales.

Lors de l'utilisation d'un gabarit de perçage fixe pour usiner des systèmes de trous parallèles sur une perceuse verticale, une tête d'entraînement multibroche doit être installée sur la broche de la machine. Lors de l'installation du gabarit de perçage sur une perceuse verticale, un outil dimensionné (ou un mandrin pour une haute précision) monté sur la broche est généralement inséré dans la douille de perçage pour déterminer la position du gabarit de perçage, qui est ensuite fixé.

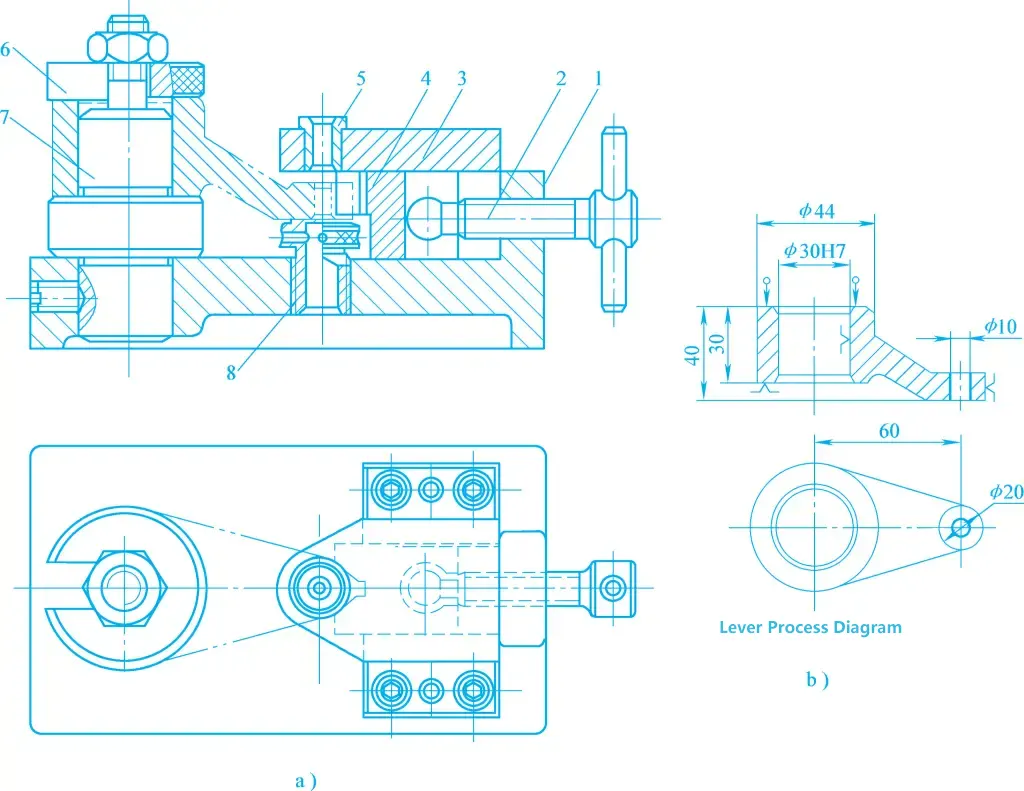

La figure 14a montre un gabarit de perçage fixe pour l'usinage d'un trou de Φ10 mm sur un levier. Ce gabarit de perçage peut être fixé à la table de travail de la perceuse à l'aide de boulons et de plaques de pression.

1-Corps de gabarit

2-Vis de pression de la poignée fixe

3 - Gabarit de perçage

4-Blocs en V amovibles

5- Perçage de la douille

Rondelle en 6 parties

7-Goupille de positionnement

8-Support auxiliaire

La pièce est positionnée sur la broche de positionnement 7 à l'aide du trou Φ30H7 et de la grande face d'extrémité, et la liberté de rotation de la pièce est limitée par le cercle extérieur Φ20mm par l'intermédiaire du bloc en V mobile 4. La pièce est serrée à l'aide d'un mécanisme de serrage à vis et d'une rondelle fendue, la face d'extrémité inférieure du cercle extérieur de Φ20mm étant soutenue par le support auxiliaire 8. Le foret est guidé à travers la douille de perçage 5 pour usiner le trou de Φ10mm.

Si ces gabarits de perçage ne sont pas fixés à la table de travail de la machine de perçage, ils deviennent des gabarits de perçage mobiles, qui peuvent être utilisés sur des machines de perçage verticales monobroches pour percer successivement plusieurs petits trous parallèles sur la même surface de la pièce à usiner.

(2) Gabarit de perçage rotatif

Les gabarits de perçage rotatifs sont nommés en raison de leurs dispositifs d'indexation rotatifs ou de leur utilisation avec des tables rotatives générales. Ils sont utilisés pour l'usinage de systèmes de trous parallèles sur la même circonférence ou de systèmes de trous radiaux répartis sur la circonférence. La structure des tables rotatives générales ayant été normalisée, dans la plupart des cas, seuls des gabarits de travail spéciaux doivent être conçus pour être utilisés avec elles. Les gabarits de perçage rotatifs spéciaux avec des dispositifs d'indexation rotatifs dédiés ne sont conçus que dans des cas particuliers.

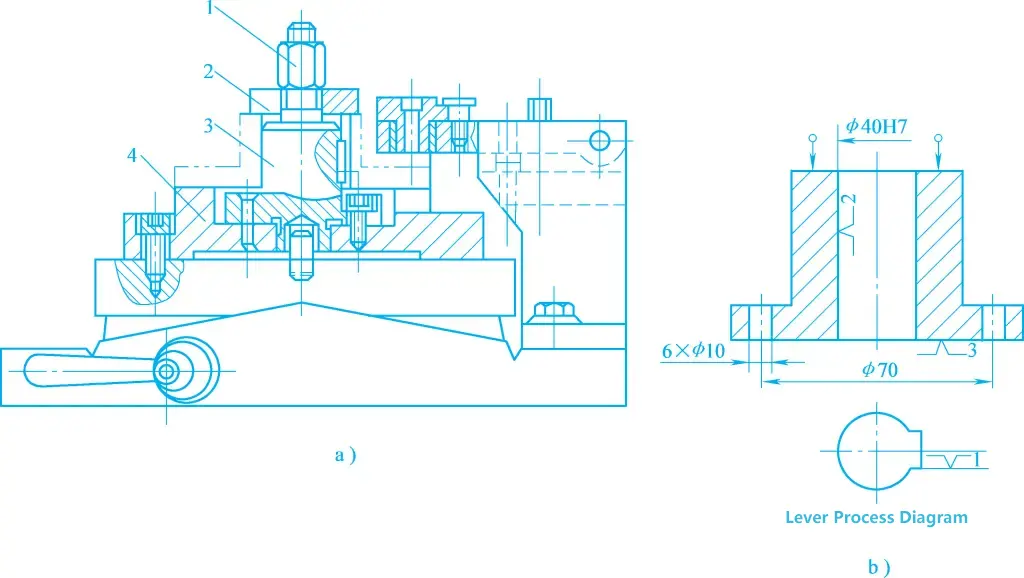

La figure 15a montre un gabarit de perçage rotatif à axe vertical pour l'usinage de trous de 6×Φ10 mm uniformément répartis sur une circonférence de Φ70 mm. La pièce est positionnée à l'aide de la face inférieure, du trou Φ40H7 et de la face latérale de la rainure de clavette sur le disque de positionnement 4, la broche de positionnement 3 et la clavette, et serrée à l'aide d'un écrou et d'une rondelle fendue.

1-Écrou de serrage

Rondelle en deux parties

Goupille de positionnement à 3 combinaisons

Disque à 4 positions

Le gabarit est monté sur l'axe de positionnement au centre de la table tournante de la table rotative à travers le trou de la douille sur le disque de positionnement, puis fixé à l'aide de vis. En outre, un gabarit de perçage à charnière est installé sur la table rotative, et les trous de 6xΦ10mm sont usinés séquentiellement grâce à l'indexation rotative de la table rotative.

(3) Gabarit de perçage à bascule

Ce type de gabarit de perçage est principalement utilisé pour l'usinage de petits trous répartis sur différentes surfaces de petites pièces. Sa structure est simple et son utilisation nécessite un retournement manuel. Après l'usinage des trous sur une surface, la pièce à usiner et le dispositif de fixation sont retournés et placés, puis les trous sur les autres surfaces sont usinés.

Étant donné que le dispositif doit être fréquemment retourné pendant l'usinage et qu'il n'est pas fixé sur la table de la perceuse à colonne, le poids du dispositif et de la pièce à usiner ne doit pas être trop lourd (généralement limité à 8-10 kg). Les trous usinés ne sont généralement pas plus grands que Φ10mm, et il convient de veiller à la stabilité de l'appareil après le retournement et l'élimination des copeaux.

La figure 16 montre un gabarit de perçage à retournement utilisé pour l'usinage de quatre petits trous radiaux sur la surface cylindrique d'un manchon. La pièce à usiner est positionnée sur la goupille de positionnement 1 par sa face frontale et son trou, et serrée avec l'écrou 3 et la rondelle fendue 2. Après avoir percé une série de trous, le gabarit de perçage est retourné de 60° pour percer une autre série de trous.

1-Goupille de positionnement

2-Rondelle

3-écrou

(4) Gabarit de perçage de la plaque de recouvrement

Ce type de gabarit de perçage n'a pas de corps de fixation et est souvent utilisé pour l'usinage de plusieurs petits trous parallèles sur de grandes pièces. En général, outre les douilles de perçage, le gabarit de perçage est également équipé d'éléments de positionnement et de dispositifs de serrage. Pendant l'usinage, il suffit de le placer sur la pièce à usiner.

La figure 17 montre un gabarit de perçage de plaque de recouvrement utilisé pour l'usinage de plusieurs petits trous sur le chariot du tour. Il est positionné dans les deux trous de la pièce par la goupille cylindrique 2 et la goupille plate 3, et soutenu sur la surface supérieure de la pièce par trois goupilles de support 4. Lorsque le gabarit de perçage est relativement lourd et que les trous à usiner sont relativement petits, le serrage peut ne pas être nécessaire pendant l'usinage.

1-Plaque de recouvrement

2-Goupille cylindrique

Goupille à 3 pans

4-Goupille de support

(5) Gabarit de perçage à colonne coulissante

Le gabarit de perçage à colonne coulissante se compose généralement d'un corps de fixation, d'une colonne coulissante, d'un gabarit de perçage de levage et d'un mécanisme de verrouillage. Sa structure a été normalisée et généralisée. Les pièces communes sont principalement le corps du dispositif et le gabarit de perçage. Ce type de fixation est largement utilisé dans la production, mais la verticalité des trous percés et la précision de l'espacement des trous ne sont pas très élevées.

La figure 18 montre la base universelle d'un gabarit de perçage manuel à colonne coulissante. Le gabarit de perçage élévateur 1 est relié aux trous de guidage du corps de l'appareil 5 par l'intermédiaire de deux colonnes de guidage 7. En tournant la poignée de commande 6, l'engrenage conique 4 entraîne le déplacement de l'arbre de la crémaillère conique 3, ce qui permet de soulever le gabarit de perçage. En fonction de la forme et des exigences d'usinage des différentes pièces à usiner, des éléments de positionnement, de serrage et des douilles de perçage correspondants peuvent être configurés pour former un gabarit de perçage à colonne coulissante.

1-Modèle d'exercice de levage

2-Écrou de blocage

Arbre à crémaillère à 3 biseaux

Engrenage à 4 paliers

5-Corps du projecteur

Poignée à 6 positions

Colonne de 7 guides

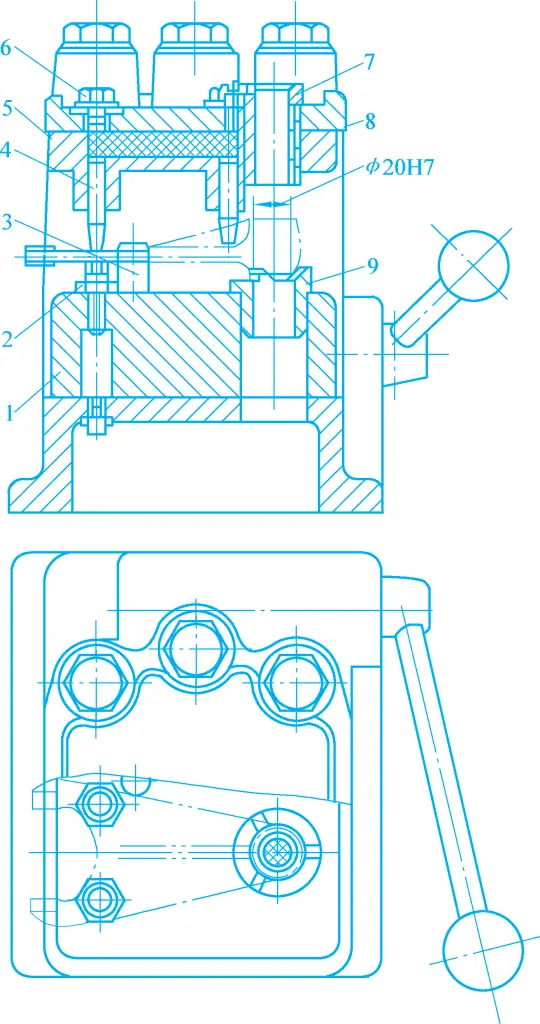

La figure 19 montre un gabarit de perçage manuel à colonne coulissante utilisé pour percer, aléser et brocher des trous φ20H7 sur une pièce en forme de fourche. La pièce est positionnée sur la base 1 par sa face d'extrémité circulaire extérieure, sa face inférieure et sa face latérale arrière, respectivement, à l'aide de la douille conique de positionnement 9, de deux supports réglables 2 et d'une goupille de butée cylindrique 3. Ces éléments de positionnement sont tous installés sur la base 1.

1-Base

2-Supports réglables

3-Goupille de butée cylindrique

Colonne à 4 pressions

Corps de colonne à 5 pressions

Bouchon à 6 vis

7-Manchon de perçage à changement rapide

8-Bushing

Douille conique à 9 positions

Ensuite, la poignée est tournée à travers le mécanisme de crémaillère, ce qui permet à la colonne coulissante d'enfoncer le gabarit de perçage et aux deux colonnes de presse 4 de serrer fermement la pièce à usiner. L'outil passe successivement dans la douille de perçage à changement rapide 7, ce qui permet de percer, d'aléser et d'aléser.

2. Caractéristiques structurelles des montages de presse à percer

(1) Douille de perçage

La douille de perçage est un composant unique du gabarit de perçage. Sa fonction est de déterminer la position relative de l'outil et du dispositif de fixation, de guider le foret et l'alésoir afin d'éviter toute déviation pendant le traitement et d'améliorer la rigidité du système de traitement, garantissant ainsi la précision de la position du trou traité. Sa structure comprend les quatre types suivants :

1) Douille de perçage fixe.

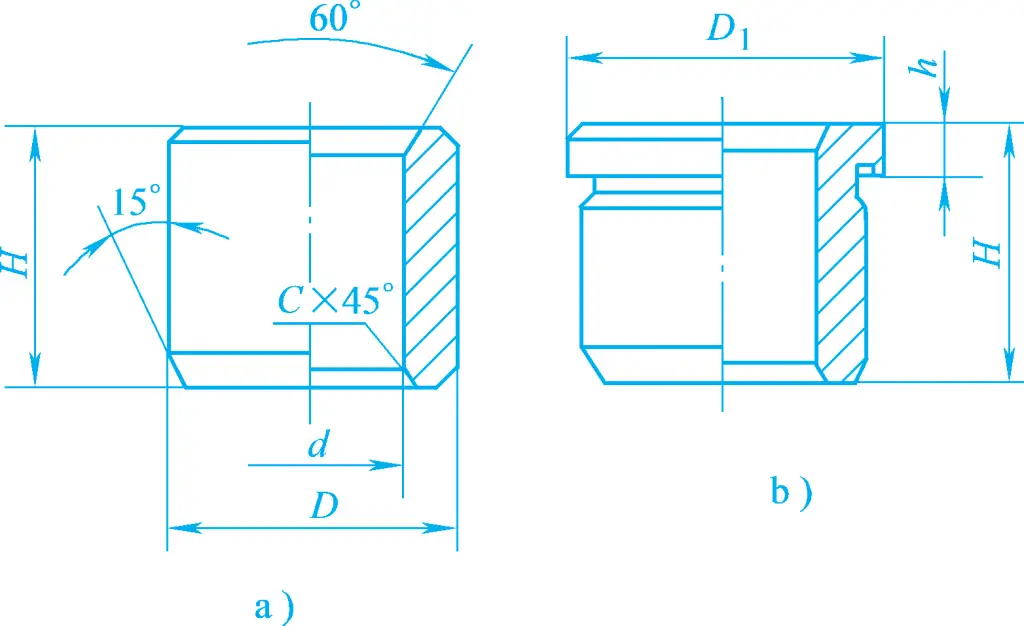

Elle est principalement utilisée dans la production de petites et moyennes séries. Sa forme structurelle et ses exigences d'assemblage sont illustrées à la figure 20, où la figure 20a montre une douille de perçage sans épaulement et la figure 20b une douille de perçage à épaulement. Si la face inférieure de l'épaulement de la douille de perçage est utilisée comme surface de base de l'assemblage, ou si le gabarit de perçage est relativement mince et qu'il est nécessaire d'empêcher les copeaux et autres débris de pénétrer dans le trou de la douille de perçage, une douille de perçage à épaulement est souvent utilisée.

L'ajustement entre la douille de forage et le gabarit de forage utilise généralement H7/n6 ou H7/r6. Ce type de douille de forage présente une grande précision de positionnement pour le forage, une structure simple, mais n'est pas facile à remplacer après usure.

2) Bague de perçage remplaçable.

Il est principalement utilisé dans la production de masse. Lorsque la douille de forage est usée, on utilise souvent, pour faciliter son remplacement, une douille de forage remplaçable dont la forme structurelle et les exigences d'assemblage sont indiquées à la figure 21. Pour éviter l'usure du gabarit de perçage lors du remplacement de la douille de perçage, une douille est ajoutée entre la douille de perçage et le gabarit de perçage, et la douille de perçage est fixée à l'aide de vis.

1-Manchon de perçage remplaçable

2-Vis pour la douille de perçage

3-Bague pour douille de perçage

3) Douille de perçage à changement rapide.

Lorsque le trou traité nécessite un perçage séquentiel, un alésage, un alésage ou un traitement en plusieurs étapes tel que le traitement des trous étagés et le taraudage, il convient d'utiliser une douille de perçage à changement rapide pour remplacer rapidement les douilles de perçage de différents diamètres intérieurs. Sa forme structurelle et ses exigences d'assemblage sont illustrées à la figure 22.

1-Manchon de perçage à changement rapide

2-Vis pour la douille de perçage

3-Bague pour douille de perçage

Lors du remplacement de la douille de forage, il n'est pas nécessaire de desserrer les vis. Il suffit de tourner la douille de perçage à un certain angle de manière à ce que le chanfrein (ou l'encoche) s'aligne sur la tête de la vis pour la retirer. Toutefois, la position du chanfrein (ou de l'encoche) doit tenir compte de la direction du couple de frottement entre l'outil et la paroi interne de la douille de perçage afin d'éviter que la douille de perçage ne soit tirée avec l'outil lors de la rétraction.

4) Douille de perçage spéciale.

Si la forme de la pièce ou la répartition des positions des trous limite l'utilisation des douilles de perçage standard ci-dessus, des douilles de perçage à structure spéciale peuvent être conçues selon les besoins.

La figure 23 montre plusieurs formes structurelles de douilles de perçage spéciales. La figure 23a montre une douille de perçage utilisée pour l'usinage de trous sur des fraises ou des rainures. La figure 23b montre une douille de perçage utilisée pour percer des trous sur des surfaces inclinées ou incurvées, ce qui peut empêcher le foret de dévier ou de se briser lors de la coupe. La figure 23c montre une douille de perçage utilisée pour l'usinage de plusieurs trous très rapprochés. La figure 23d montre une douille de perçage utilisée comme outil de serrage auxiliaire.

Pour résister à la force de réaction de serrage, la douille de perçage et le manchon sont reliés par des filets, et il doit également y avoir un ajustement cylindrique entre la douille de perçage et le manchon pour assurer la position correcte du trou de guidage.

(2) Gabarits de perçage

Les gabarits de perçage utilisés pour l'installation des douilles de perçage peuvent être divisés en plusieurs types en fonction de leurs méthodes de connexion avec le corps de l'appareil :

1) Gabarits de perçage fixes

Comme le montre la figure 24, les gabarits de perçage fixes sont coulés intégralement avec le corps de l'appareil ou reliés au corps de l'appareil par des vis et des goupilles. Ils peuvent également être soudés au corps de l'appareil ou à un support. Leur structure est simple et ils ont une grande précision de perçage, mais il faut veiller à ne pas gêner le chargement et le déchargement de la pièce à usiner.

a) Coulée d'un seul tenant

b) Raccordement à l'aide de vis et de goupilles

c) Soudé

1- Perçage de la douille

2-Modèle de perçage

2) Gabarits de perçage à charnière

Lorsque le gabarit de perçage gêne le chargement et le déchargement de la pièce ou lorsqu'un filetage ou un chanfreinage est nécessaire après le perçage, il est possible d'utiliser un gabarit de perçage à charnière, comme le montre la figure 25.

1-Écrou rhombique

2-Boulon à bascule

3-Corps du projecteur

Gabarit de perçage 4

5-Manchon de perçage fixe

6-Goupille fendue

7-Washer

8-Goupille d'articulation

En raison du jeu d'ajustement entre l'axe d'articulation et le trou, la précision d'usinage qu'il peut assurer est inférieure à celle des gabarits de perçage fixes ; il est donc utilisé dans les situations où la précision de la position de perçage n'est pas élevée. La position du gabarit de perçage articulé est fixe pendant l'opération, de sorte que les exigences structurelles en matière de positionnement et de serrage doivent être prises en compte.

3) Gabarits de perçage amovibles

Comme le montre la figure 26, le gabarit de perçage est positionné sur la broche cylindrique 3 et la broche plate 4 sur le corps de l'appareil à travers deux trous et serré avec la pièce à l'aide d'un boulon à charnière. Après l'usinage d'une pièce, le gabarit de perçage est retiré pour charger et décharger la pièce. Le chargement et le déchargement de ce type de gabarit de perçage demandent beaucoup de temps et d'efforts, et la précision de position de la douille de perçage est relativement faible, de sorte qu'il n'est généralement utilisé que lorsque les autres types de gabarits de perçage ne permettent pas de serrer la pièce à usiner.

1-Gabarit de perçage

Corps à 2 pinces

Goupille cylindrique 3

Goupille de coupe à 4 tranchants

IV. Fixations de la machine à aléser

1. Principaux types et caractéristiques des montages pour aléseuses

Les montages pour aléseuses, également appelés gabarits d'alésage, sont principalement utilisés pour l'usinage de trous ou de systèmes de trous sur des pièces telles que des boîtes et des supports. La précision de positionnement des trous ou des systèmes de trous sur la pièce est principalement assurée par le gabarit d'alésage. En fonction des différentes dispositions des douilles d'alésage, les gabarits d'alésage peuvent être divisés en trois types : support simple, support double et sans support.

(1) Guide de support unique

La barre d'alésage est guidée par une seule douille d'alésage située devant ou derrière l'outil dans le gabarit d'alésage. La barre d'alésage est rigidement reliée à la broche de la machine et l'axe de la douille d'alésage doit coïncider avec l'axe de la broche. Dans ce cas, la précision de rotation de la broche de la machine affecte la précision de l'alésage. Ce type de gabarit d'alésage convient à l'usinage de trous courts et de petits trous.

La figure 27a montre un guide frontal à support unique, principalement utilisé pour les trous débouchants de D>60mm et l/D<1. Cette méthode facilite l'observation et la mesure pendant le processus d'usinage et est particulièrement adaptée aux opérations de surfaçage ou de filetage. L'inconvénient est que les copeaux peuvent facilement pénétrer dans la douille d'alésage, provoquant l'usure de la barre d'alésage et de la douille ; l'outil a une distance de déplacement plus longue lorsqu'il entre et sort de la pièce à usiner.

a) Guide frontal à support unique

b) Guide arrière à support unique

La figure 27b montre un guide arrière à support unique, principalement utilisé pour percer des trous traversants ou des trous borgnes avec D<60mm.

(2) Guide de support double

La barre d'alésage est reliée de manière flexible à la broche de la machine et la précision de positionnement du trou d'alésage est déterminée par la précision de positionnement des douilles d'alésage. Il existe deux dispositions pour les manchons d'alésage, comme le montre la figure 28. La figure 28a montre deux manchons d'alésage disposés à l'avant et à l'arrière de la pièce, utilisés pour l'usinage de trous de grand diamètre et l/D>1,5, ou d'un ensemble de trous coaxiaux, lorsqu'une grande précision est requise à la fois pour les trous eux-mêmes et pour les distances entre eux.

L'inconvénient de cette structure est que la barre d'alésage est trop longue, ce qui complique le chargement et le déchargement de l'outil. Lorsque la distance entre les manchons d'alésage L>10d, un support de guidage intermédiaire doit être ajouté pour augmenter la rigidité de la barre d'alésage. La figure 28b montre un guide arrière à double support, utilisé lorsque les structures de guidage double avant et arrière ne peuvent pas être utilisées en raison des conditions d'usinage, avec deux manchons d'alésage disposés derrière l'outil.

(3) Gabarit d'alésage sans support

Lors de l'alésage de trous sur des pièces présentant une bonne rigidité et une grande précision sur des aléseuses à coordonnées, des centres d'usinage ou des aléseuses à diamant, le dispositif n'installe pas de douilles d'alésage, et la précision de la taille et de la position des trous usinés est assurée par la précision de la machine.

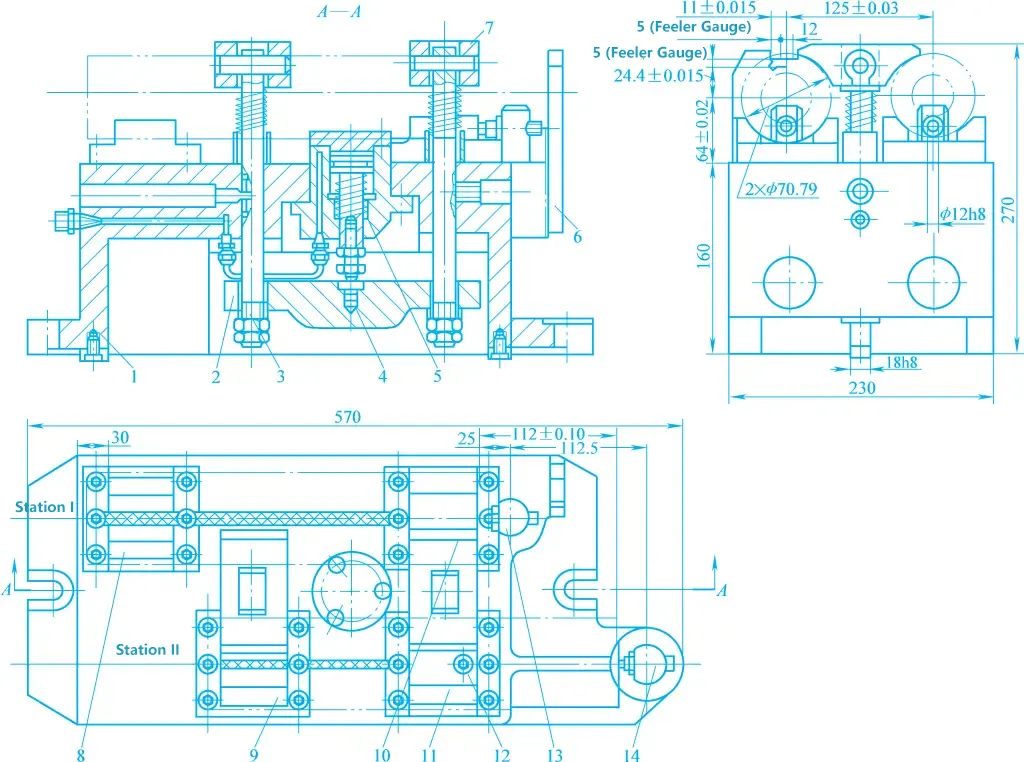

2. Exemples typiques de montages spéciaux pour machines à aléser

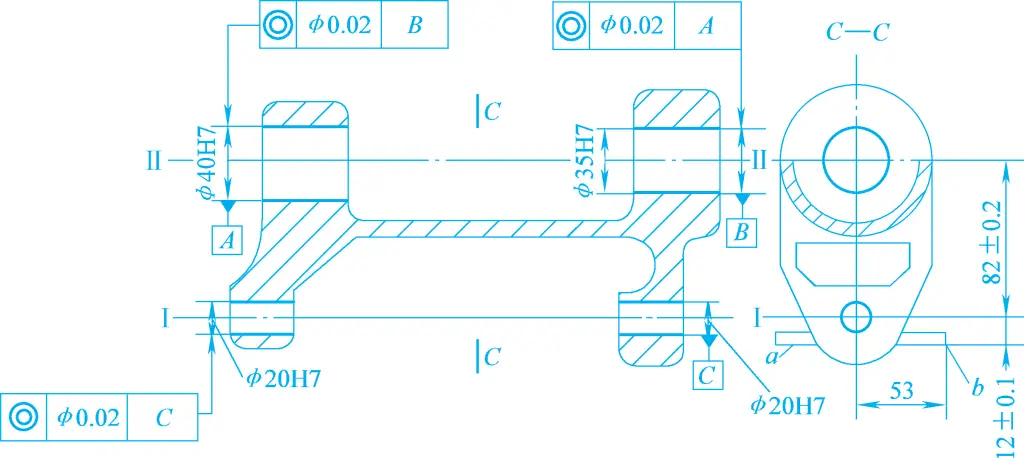

La figure 29 présente le diagramme de processus d'un boîtier de support. Cette pièce nécessite l'usinage de 2×Φ20H7 trous coaxiaux et de Φ35H7, Φ40H7 trous coaxiaux. La référence d'assemblage de la pièce est la surface inférieure a et la surface latérale b. Les trous usinés dans ce processus sont d'une précision de grade IT7, avec quelques exigences de tolérance géométrique.

Par conséquent, des montages spéciaux pour aléseuses sont utilisés pour l'alésage d'ébauche et de finition des trous Φ40H7 et Φ35H7, ainsi que pour le perçage, l'alésage et le rodage des trous 2×Φ20H7. À ce stade, la distance entre les trous (82±0,2) mm doit être assurée par la précision de fabrication du gabarit d'alésage. Selon le principe de coïncidence des références, les références de positionnement sont sélectionnées comme étant les deux plans a et b.

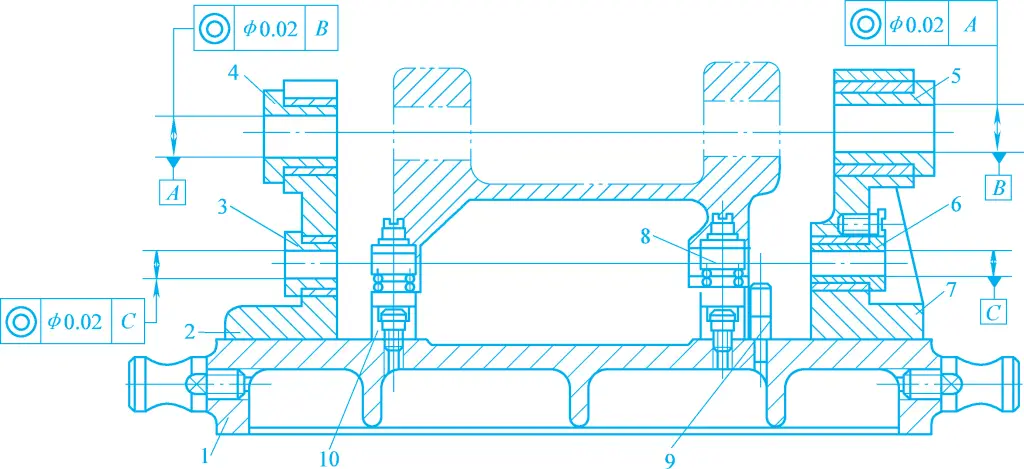

Comme le montre la figure 30, le dispositif de fixation de la machine à aléser pour le logement du support comprend une plaque de support 10 (dont l'une a une face latérale) et une goupille de butée 9 comme éléments de positionnement. Pendant le serrage, la plaque de pression 8 est pressée contre les plaques latérales de la pièce à usiner, ce qui rend la gravité de la pièce à usiner et la direction de serrage cohérentes.

1-Corps de l'appareil

2, support à 7 guides

3, 4, 5, 6-Manchon d'alésage

Plaque de 8 pression

9-Goupille d'arrêt

Plaque de support 10

Lors de l'usinage des trous Φ40H7 et Φ35H7, la barre d'alésage est soutenue par les douilles d'alésage 4 et 5. Lors de l'usinage de trous Φ20H7, la barre d'alésage est soutenue par les manchons d'alésage 3 et 6. Les manchons d'alésage sont montés sur les supports de guidage 2 et 7. Le support est fixé au corps de l'appareil 1 à l'aide de goupilles et de vis.

3. Caractéristiques structurelles du modèle d'alésage

(1) Manchon d'alésage

La structure du manchon d'alésage est divisée en deux types : fixe et rotatif.

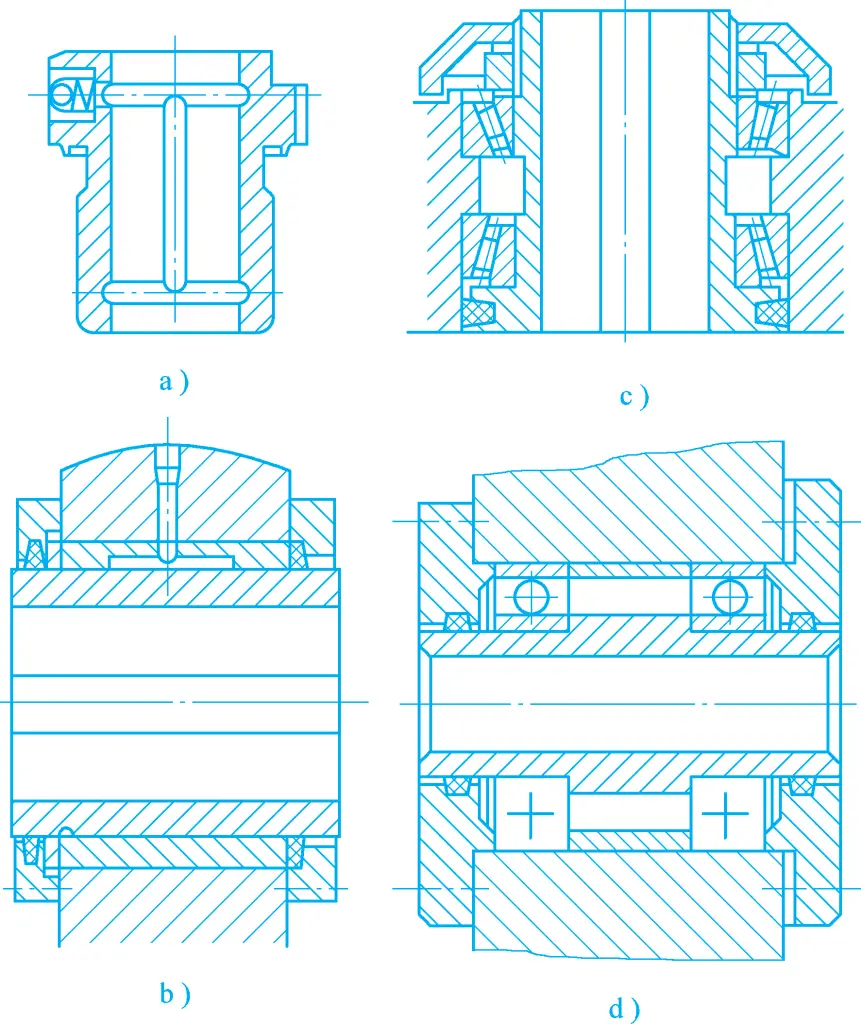

1) Douille d'alésage fixe

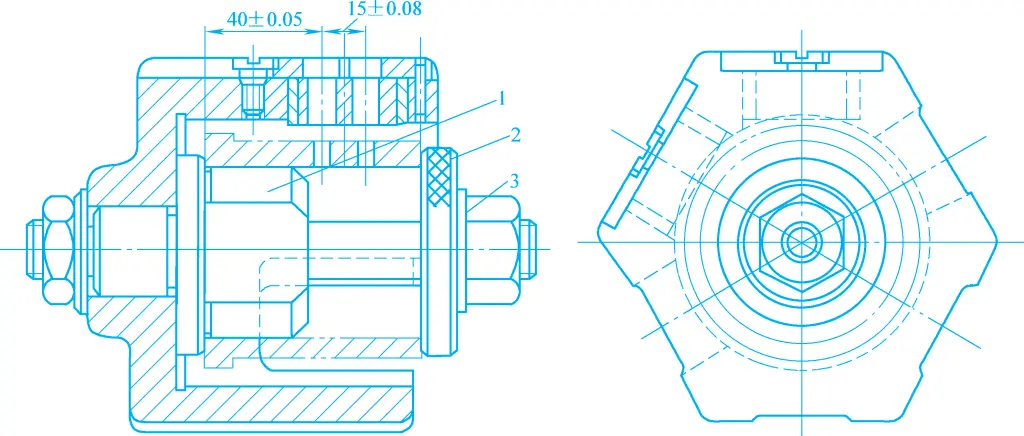

La douille d'alésage qui ne tourne pas avec la barre d'alésage pendant le processus d'alésage a la même structure que la douille de forage à changement rapide. La figure 31a montre une douille d'alésage avec un godet d'huile monté à la presse, avec une rainure d'huile dans le trou intérieur, qui peut augmenter de manière appropriée la durée de vie de la douille d'alésage et la durée de vie du godet d'huile. vitesse de coupe pendant l'usinage. Comme la barre d'alésage tourne et se déplace axialement dans la douille d'alésage, cette dernière est sujette à l'usure, de sorte que les douilles d'alésage sans godet d'huile ne conviennent qu'à l'usinage à faible vitesse.

2) Manchon d'alésage rotatif

Pendant le processus d'alésage, la douille d'alésage tourne avec la barre d'alésage, ce qui est particulièrement adapté à l'alésage à grande vitesse, comme le montrent les figures 31b, 31c et 31d. La figure 31b montre une douille d'alésage rotative coulissante avec une rainure de clavette dans le trou intérieur, où la clavette de la barre d'alésage entraîne la douille d'alésage en rotation, offrant une grande précision de rotation et un bon amortissement des vibrations, avec une petite taille structurelle et nécessitant une lubrification adéquate.

Les figures 31c et 31d montrent des manchons d'alésage rotatifs roulants, utilisés respectivement pour l'alésage vertical et l'alésage horizontal. Ils ont une rotation flexible et permettent des vitesses de coupemais leurs dimensions radiales sont relativement importantes et la précision de rotation est faible. Si les dimensions radiales doivent être réduites, les roulements à aiguilles peuvent être utilisés.

(2) Support et base

Le support et la base du gabarit d'alésage sont en fonte et sont souvent fabriqués séparément, ce qui facilite le traitement, l'assemblage et le vieillissement. Ils doivent avoir une résistance et une rigidité suffisantes pour assurer la stabilité pendant le processus d'usinage. Les structures de soudage doivent être évitées autant que possible, et des connexions rigides avec des vis et des goupilles sont préférables.

Le support ne doit pas supporter de force de serrage pendant l'utilisation. Un plan étroit et long doit être usiné sur le côté de la base faisant face à l'opérateur afin de servir de surface de référence pour l'alignement lors de l'installation du gabarit d'alésage sur l'établi. La base doit comporter un nombre approprié d'ergots pour garantir que le gabarit d'alésage est fixé de manière sûre et fiable sur l'établi de la machine-outil, et des anneaux de levage doivent être prévus pour faciliter la manipulation.