La maîtrise de divers outils de coupe avancés, tels que les outils indexables à serrage mécanique, les outils revêtus, les outils diamantés, les outils en nitrure de bore cubique et les outils céramiques, y compris leurs performances, leurs types et leurs domaines d'application, ainsi que les méthodes d'amélioration des forets hélicoïdaux et l'affûtage des forets à gangs, est l'une des compétences essentielles que les opérateurs de tour doivent posséder.

I. Outils de tournage indexés

Les outils de tournage indexables sont un type d'outil dans lequel des plaquettes avec plusieurs arêtes de coupe et des paramètres géométriques raisonnables sont serrées mécaniquement sur un porte-outil (ou corps d'outil). Par rapport aux outils de tournage brasés, les outils de tournage indexables présentent les avantages suivants.

(1) L'insert a une forme polygonale spécifique

Lorsque l'arête de coupe est usée, il n'est pas nécessaire de réaffûter la plaquette. Il suffit de tourner la plaquette pour obtenir un nouveau tranchant et continuer à l'utiliser, ce qui réduit le temps de changement d'outil et d'affûtage auxiliaire.

(2) L'insert n'est pas fixé par brasage

Cela permet d'éviter les contraintes internes et les fissures causées par le brasage, d'utiliser pleinement les performances de coupe originales du matériau de la plaquette et d'améliorer la durée de vie de l'outil.

(3) La plaquette ne nécessite pas de réaffûtage.

Cela permet de promouvoir l'application de matériaux enduits, d'améliorer la qualité de l'air et de réduire les émissions de gaz à effet de serre. efficacité de coupe et la durée de vie de l'outil.

(4) La rainure du brise-copeaux est formée lors de la fabrication de la plaquette.

Les dimensions de la rainure sont stables, la rupture des copeaux est fiable, ce qui contribue à garantir la qualité du traitement.

(5) Le porte-outil ou le corps de l'outil peut être utilisé plusieurs fois.

Cela permet d'économiser le matériau du corps de l'outil, de faciliter la standardisation de l'outil et de simplifier le travail de gestion de l'outil.

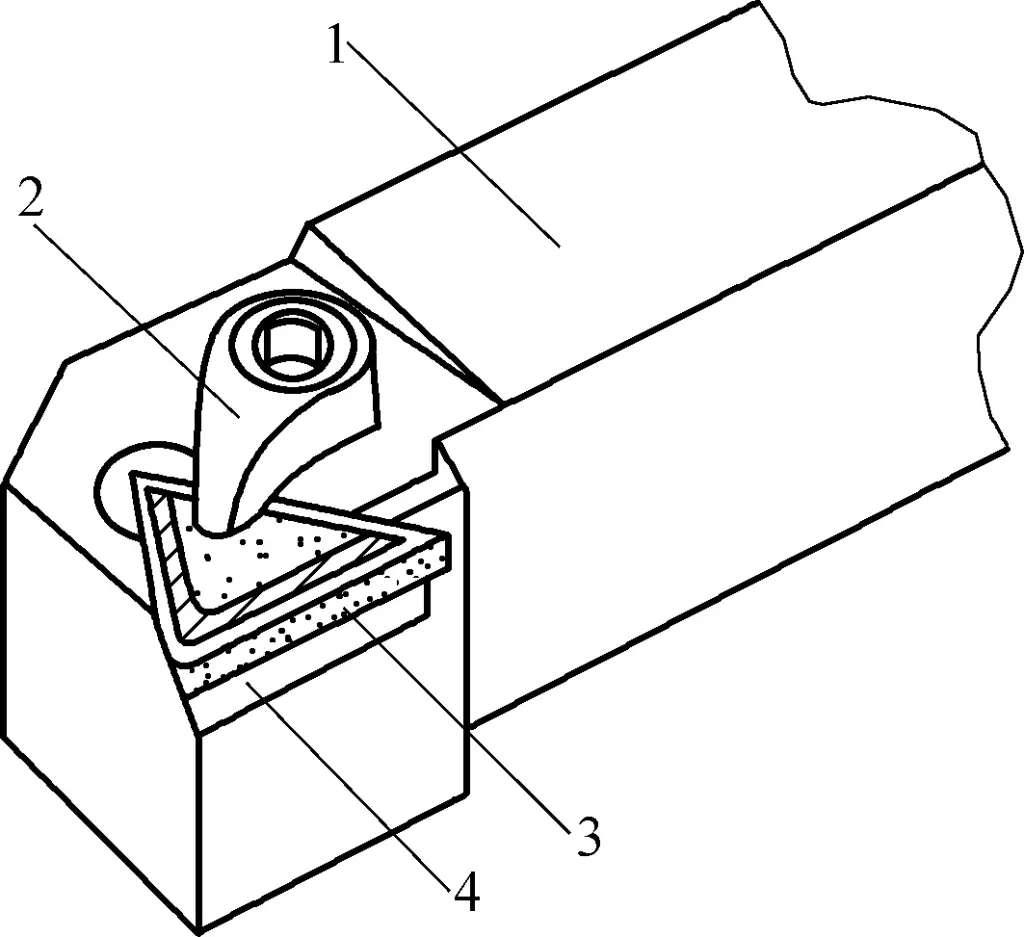

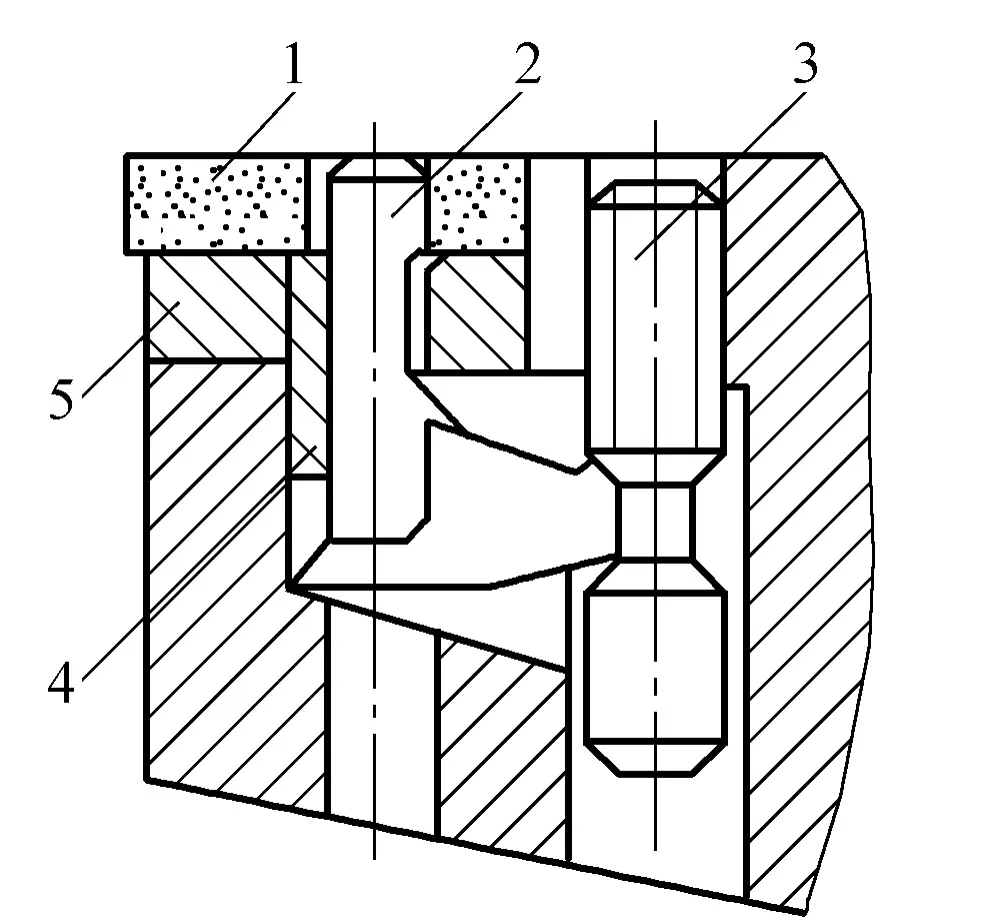

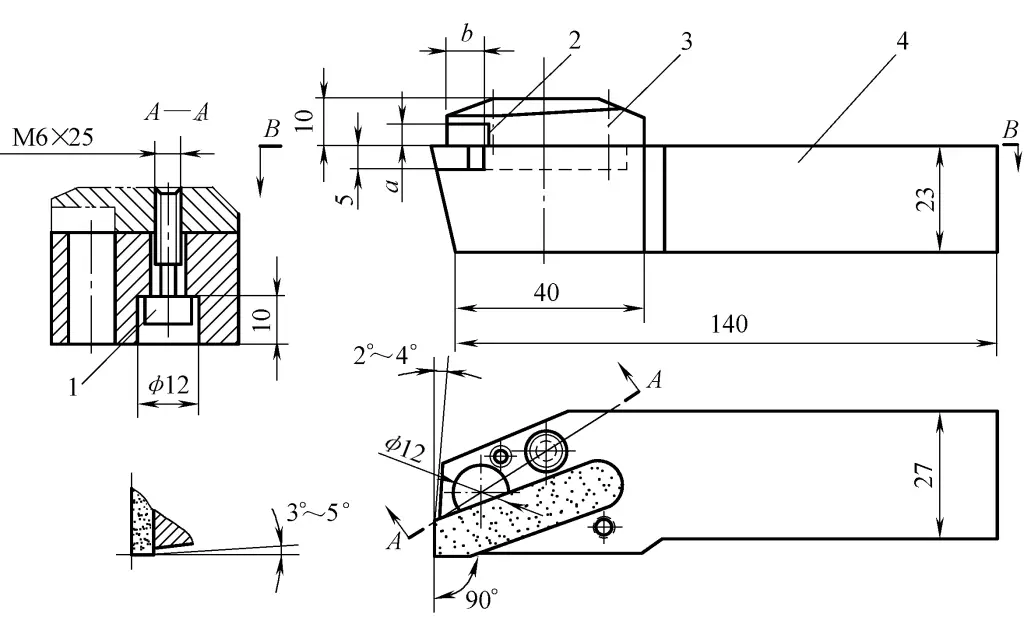

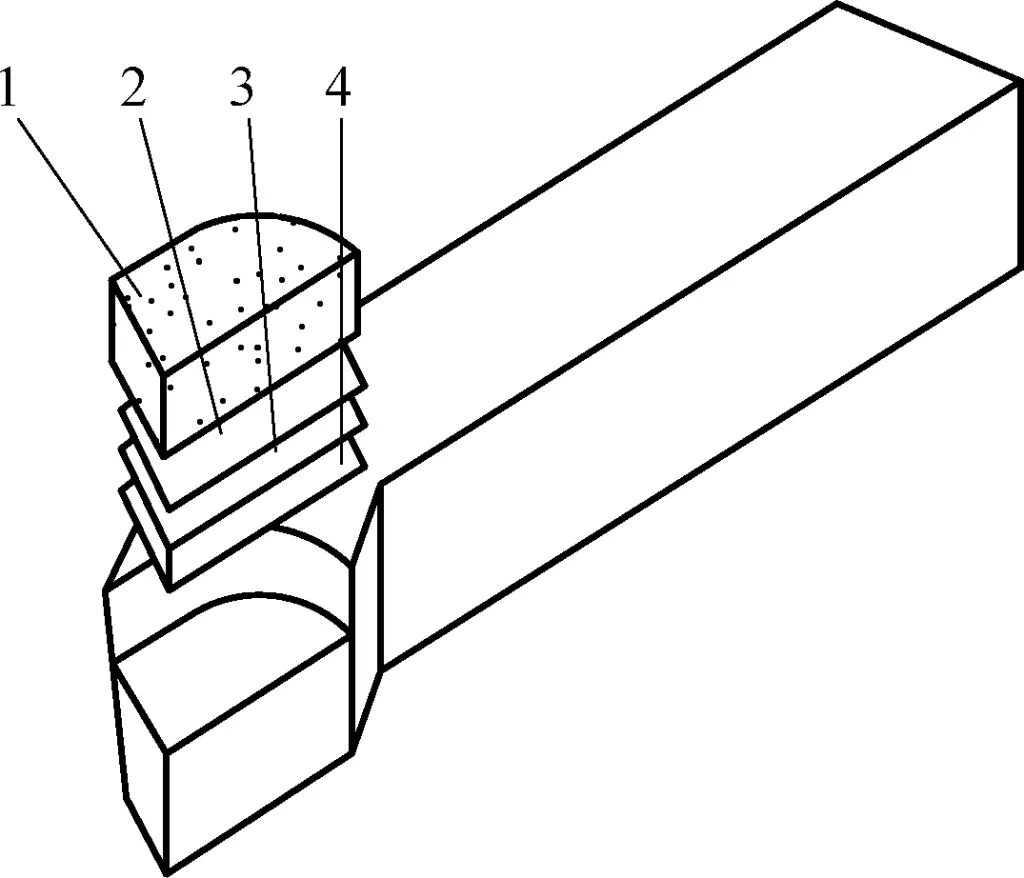

1. Composition des outils de tournage indexés

Les outils de tournage indexables se composent d'un porte-outil, d'un mécanisme de serrage, d'une plaquette et d'une cale, comme le montre la figure 1.

1-Porte-outils

2-Mécanisme de serrage

3-Insérer

4-Shim

(1) Insérer

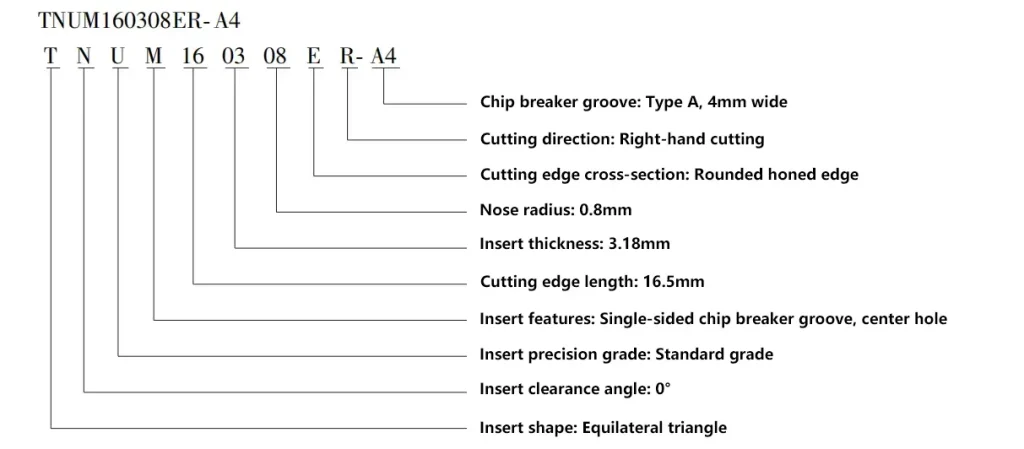

Les matériaux utilisés pour les plaquettes comprennent le carbure et la céramique. Selon les normes nationales, le numéro de modèle de la plaquette est composé de dix positions disposées dans un ordre donné, représentant la forme de la plaquette, l'angle de dépouille normal, la qualité de précision, les caractéristiques structurelles, la longueur de l'arête de coupe, l'épaisseur de la plaquette, le rayon du nez, la forme de l'arête, la direction de coupe, et le type et la largeur du brise-copeaux.

Par exemple :

Il existe 17 types de codes de forme de plaquette. Les plus courants sont le triangle équilatéral (T), le carré (S), le triangle avec arête de coupe mineure (F) et le trigone convexe (W). Il existe 9 types de codes d'angle de dépouille normale, le plus répandu étant le type N avec α₀ = 0°.

Il existe 11 types de codes de grade de précision des inserts, parmi lesquels A, F, C, H, E, G, J, K, L appartiennent au grade de précision, M appartient au grade moyen et U est le grade général le plus largement utilisé. Pour plus de détails sur la signification et la méthode d'expression de chaque lettre ou chiffre dans le numéro de modèle de l'insert indexable, reportez-vous à la norme GB/T 2076-2007.

Le modèle de plaquette doit être choisi en fonction des conditions de traitement et du matériau de la pièce.

(2) Porte-outils

Utilisée pour le serrage de la plaquette et le montage sur le porte-outil, la poche à plaquette du porte-outil permet de placer et d'assurer le positionnement de la plaquette. Les angles principaux de l'outil de tournage indexable sont formés en installant la plaquette dans une poche de plaquette présentant certains angles géométriques. Les paramètres géométriques de la poche de la plaquette sur le porte-outil doivent être déterminés en fonction des angles de la plaquette sélectionnée. Le matériau du porte-outil est de l'acier 45, avec une dureté de 35~40HRC.

(3) Cale

L'utilisation d'une cale facilite le réglage de la position de la pointe de l'outil de tournage indexable ; elle protège le porte-outil contre les dommages pendant le réglage de l'outil. Pendant la coupe normale, elle empêche les copeaux de rayer le porte-outil. Les matériaux des cales sont choisis parmi GCr15, YG8 ou W18Cr4V.

2. Mécanisme de positionnement et de serrage pour les plaquettes d'outils de tournage indexables

(1) Exigences relatives au positionnement de la plaquette et au mécanisme de serrage

Le mécanisme de positionnement et de serrage de l'insert doit répondre aux exigences suivantes :

- Positionnement et serrage fiables, maintien d'un positionnement précis sans desserrage sous l'impact et la vibration de la résistance à la coupe.

- Opération simple de desserrage ou de serrage lors de la rotation ou du remplacement de l'insert.

- Evacuation en douceur des copeaux sans endommager le positionnement, les éléments de serrage ou le porte-outil.

- Structure simple et compacte, facile à fabriquer.

(2) Insérer les formulaires de positionnement

La forme de positionnement de la plaquette doit s'efforcer de minimiser le changement de position de la pointe de l'outil après la rotation de la plaquette. Il existe quatre formes de positionnement courantes :

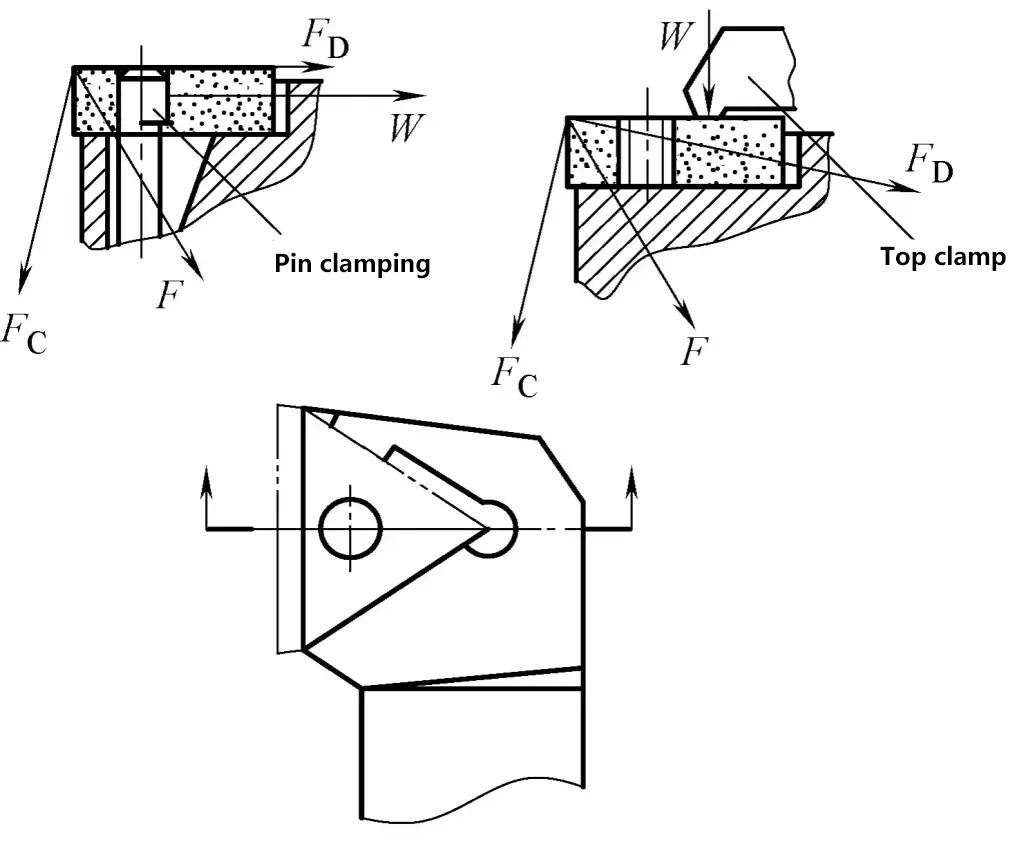

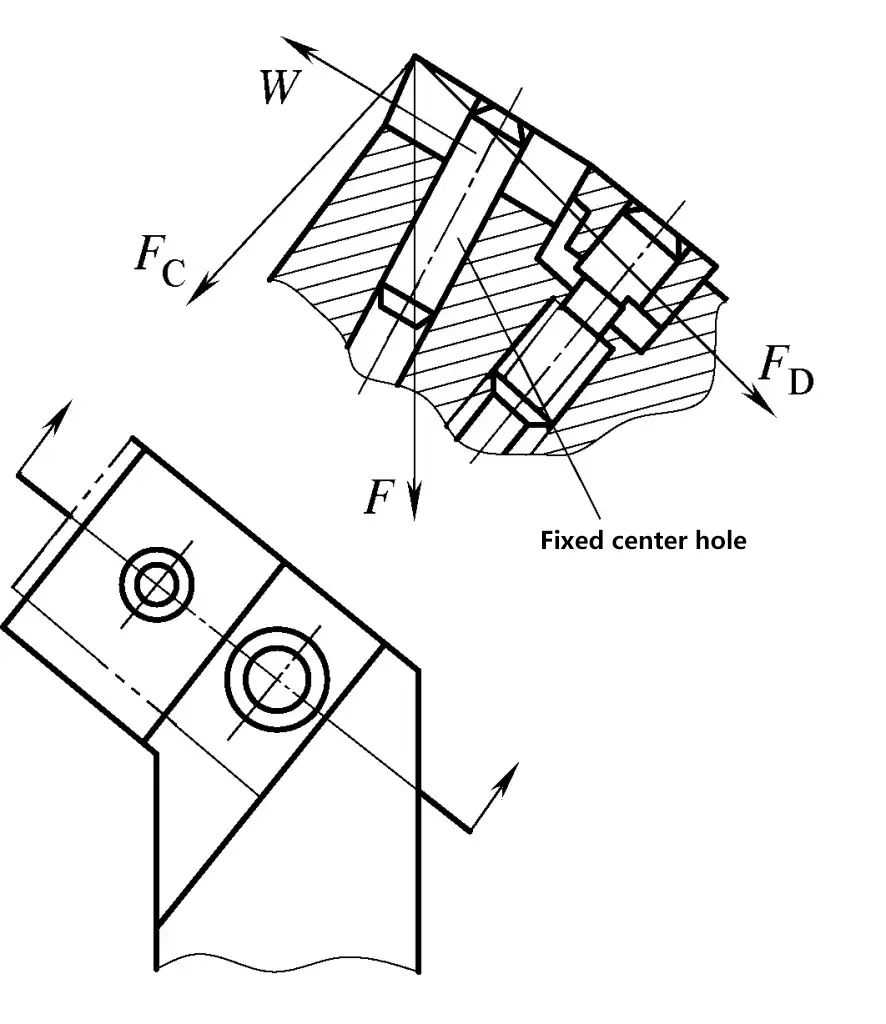

1) Positionnement à l'aide de la surface inférieure de l'insert et de deux surfaces latérales adjacentes.

Comme le montre la figure 2, cette forme de positionnement fait que la précision de la position de la pointe de l'outil n'est liée qu'à la précision dimensionnelle externe de la plaquette elle-même, de sorte que la précision du positionnement est relativement élevée. Cette forme est couramment utilisée pour les plaquettes à serrage par le haut et à serrage par goupille.

F₀, F₁ - Composantes de la force de coupe

F-Force de coupe totale

W-Force de serrage

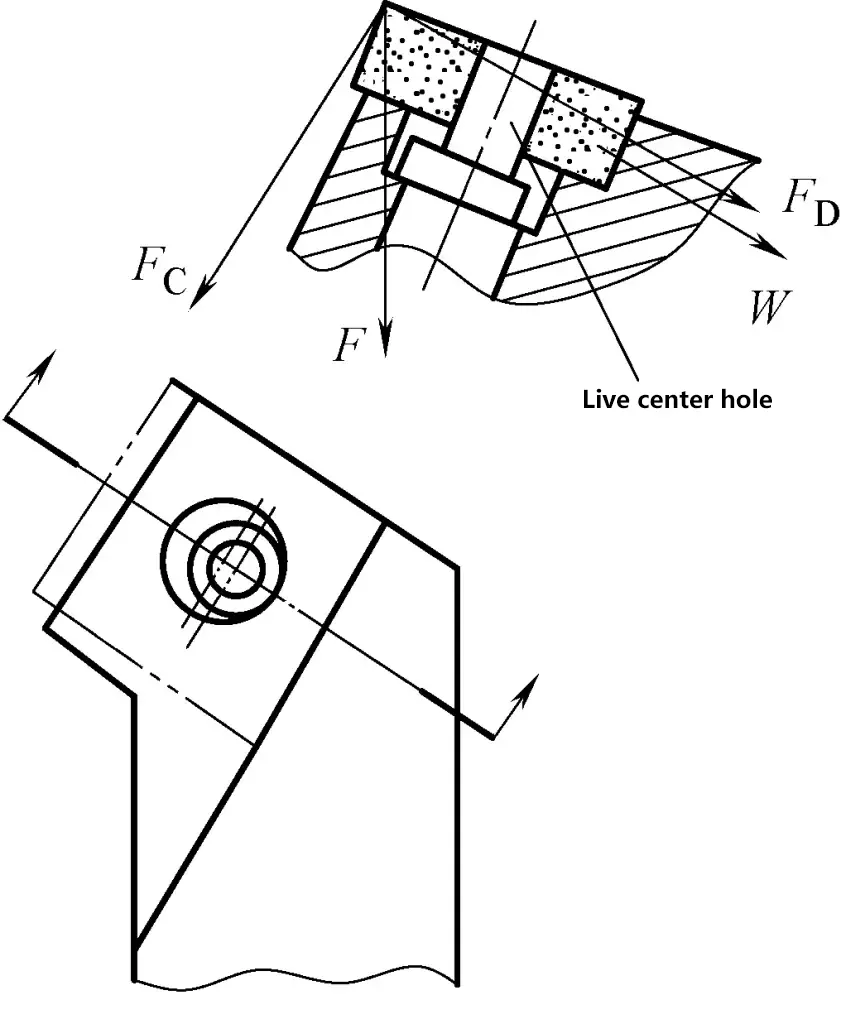

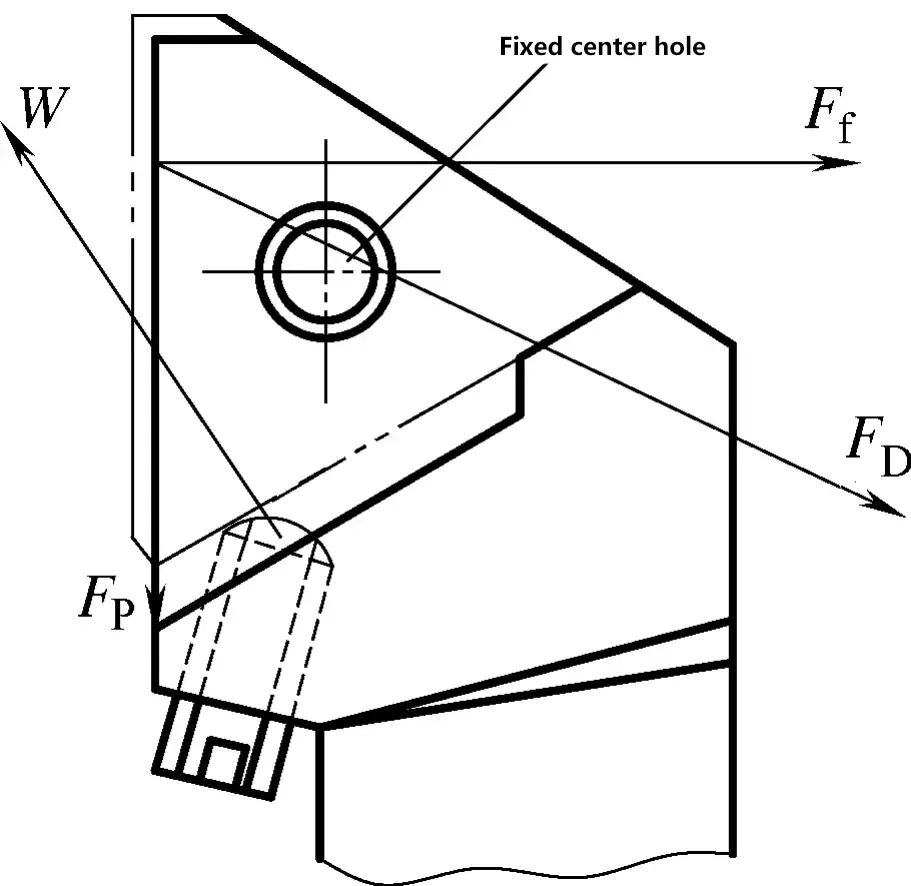

2) Positionnement à l'aide de la surface inférieure de l'insert, d'une surface latérale et d'un trou correspondant à une goupille centrale mobile.

Comme le montre la figure 3. Grâce à cette forme de positionnement, la précision de la position de la pointe de l'outil est liée à la précision dimensionnelle externe de la plaquette, à la précision du trou central, à la précision dimensionnelle de l'axe central mobile et à la précision de l'ajustement. L'avantage est que la structure est relativement simple et que la poche de l'insert est facile à usiner. Cette forme est couramment utilisée pour les inserts à serrage par goupille excentrique.

F₀, F₁ - Composantes de la force de coupe

F-Force de coupe totale

W-Force de serrage

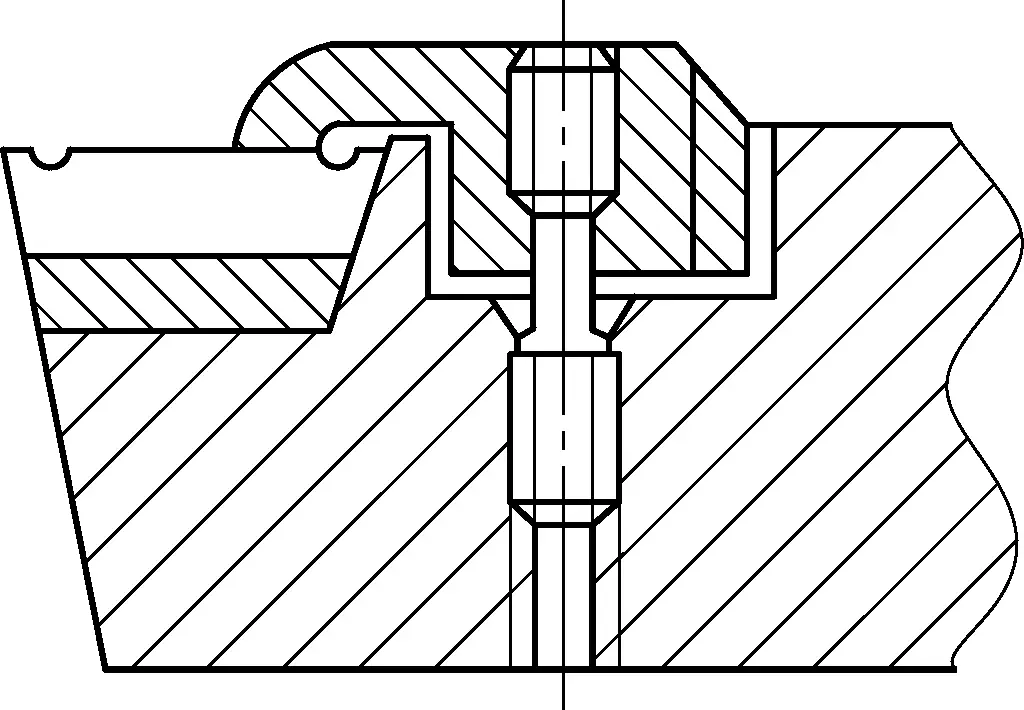

3) Positionnement à l'aide de la surface inférieure de l'insert, du trou central et d'une surface latérale en contact avec l'élément de serrage.

Comme le montre la figure 4, cette forme de positionnement associe la précision de la position de la pointe de l'outil à la précision dimensionnelle externe de l'insert, à la précision dimensionnelle et positionnelle du trou interne et à la précision dimensionnelle de la goupille centrale fixe. La précision du positionnement est meilleure que celle des formes précédentes et la structure est relativement simple. L'inconvénient est que la force de serrage est dans la direction opposée à la force de coupe, ce qui nécessite une force de serrage importante. Cette forme de positionnement est couramment utilisée pour les inserts serrés à l'aide d'une goupille de calage.

F₀, F₁ - Composantes de la force de coupe

F-Force de coupe totale

W-Force de serrage

4) Positionnement à l'aide de la surface inférieure de l'insert, du trou central et d'une surface latérale.

Comme le montre la figure 5, la précision de la position de la pointe de l'outil de cette forme de positionnement est similaire à celle de la troisième forme, mais la situation de la force est meilleure, nécessitant moins de force de serrage. Cependant, il faut veiller à ce que le point de positionnement latéral n'endommage pas les arêtes de coupe non utilisées de la plaquette.

F₀, F₁, F₂ - Composantes de la force de coupe

W-Force de serrage

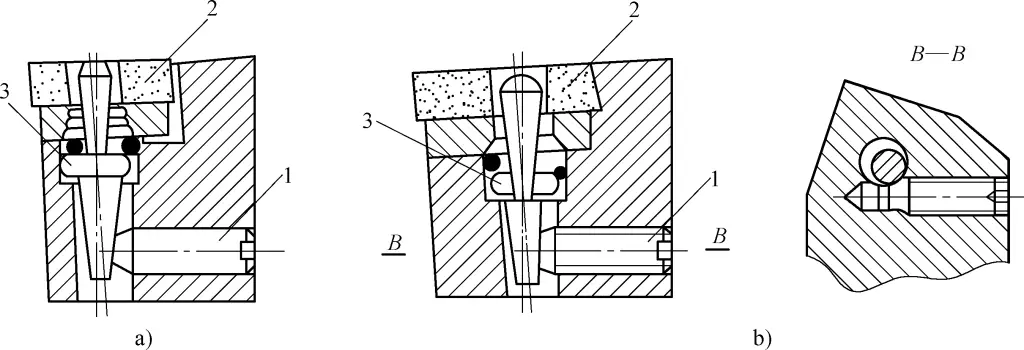

(3) Insérer les formes de serrage

Les formes de serrage les plus courantes pour les outils de tournage indexables sont les suivantes :

1) Pince supérieure.

Comme le montre la figure 6, il utilise la pression vers le bas d'une pince pour presser fermement l'insert dans la poche de l'insert. Il se caractérise par une force de serrage importante, un positionnement stable et fiable, une structure simple, une utilisation facile et la possibilité de serrer des plaquettes sans trou central. L'inconvénient est que la tête de l'outil est encombrante, ce qui affecte le champ de vision de l'opérateur. Cette forme de serrage convient aux tours de grande et moyenne taille et à la coupe intermittente.

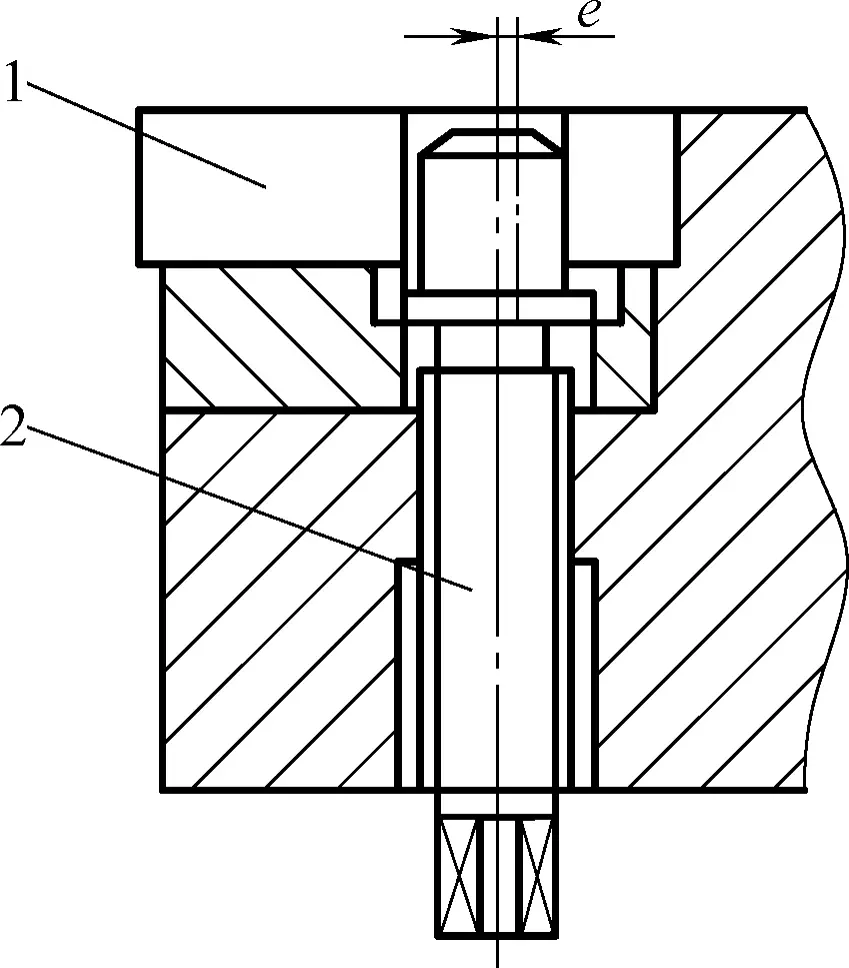

2) Pince de l'axe excentrique.

Comme le montre la figure 7, il utilise le principe du serrage excentrique. Lorsque la goupille excentrique (avec ou sans filetage) est serrée, son excentricité serre la plaquette dans la poche de la plaquette et s'auto-bloque. L'avantage est une structure simple et compacte, peu de composants, une fabrication facile et une indexation rapide et facile de la plaquette. L'inconvénient est que le serrage peut ne pas être très fiable sous des charges d'impact importantes, et que le serrage ou le desserrage de la goupille excentrique n'est pas très pratique. Il convient aux petits outils de tournage.

1-Insérer

2-Goupille excentrique

3) Pince de l'axe du levier.

Comme le montre la figure 8, il utilise le principe du levier. Lorsque la vis applique une force à l'extrémité inférieure de l'axe de levier, ce dernier utilise le point de contact avec la paroi du trou du porte-outil comme point d'appui pour presser fermement la plaquette contre le côté de la poche de la plaquette. Ses avantages sont une direction stable de la force de serrage, une grande précision de positionnement et une structure peu complexe. Les inconvénients sont la faible rigidité de l'axe de levier et la faible course de serrage. Il convient principalement pour

a) Application directe de la force

b) Application d'une force tangentielle

1 vis

2-Insérer

3-Goupille de levier

4) Levier de serrage.

Comme le montre la figure 1-30, cette méthode de serrage utilise également le principe du levier. Le serrage de la vis fait pivoter le levier, ce qui permet de desserrer ou de serrer l'insert.

1-Insérer

2 leviers

3 vis

4-Manchon de ressort

5-Shim

Les avantages sont un serrage stable et fiable, une précision de positionnement relativement élevée et une plus grande course de serrage, ce qui facilite l'indexation des inserts. L'inconvénient est une structure complexe difficile à fabriquer. Il convient aux paramètres de coupe suivants : v₀ = 80~100m/min, f = 0,4~0,6mm/r, a₁ ≤ 8mm.

5) Pince à goupille de calage.

Comme le montre la figure 10, cette méthode de serrage utilise une vis pour presser le bloc de calage, qui à son tour presse l'insert vers l'axe central fixe sous l'action du bloc de calage. Elle se caractérise par une structure simple, une force de serrage importante et une facilité de fabrication et d'utilisation.

1-Insérer

2 vis

3 broches

4-Bloc de bordures

5. Rondelle

L'inconvénient est que l'axe central est facilement déformé, ce qui entraîne une faible précision de positionnement, et que la structure n'est pas aussi compacte que celle du type à levier. Les paramètres de coupe appropriés sont les suivants : vc ≤120m/min, f≤0.8mm/r, ap =4~6mm.

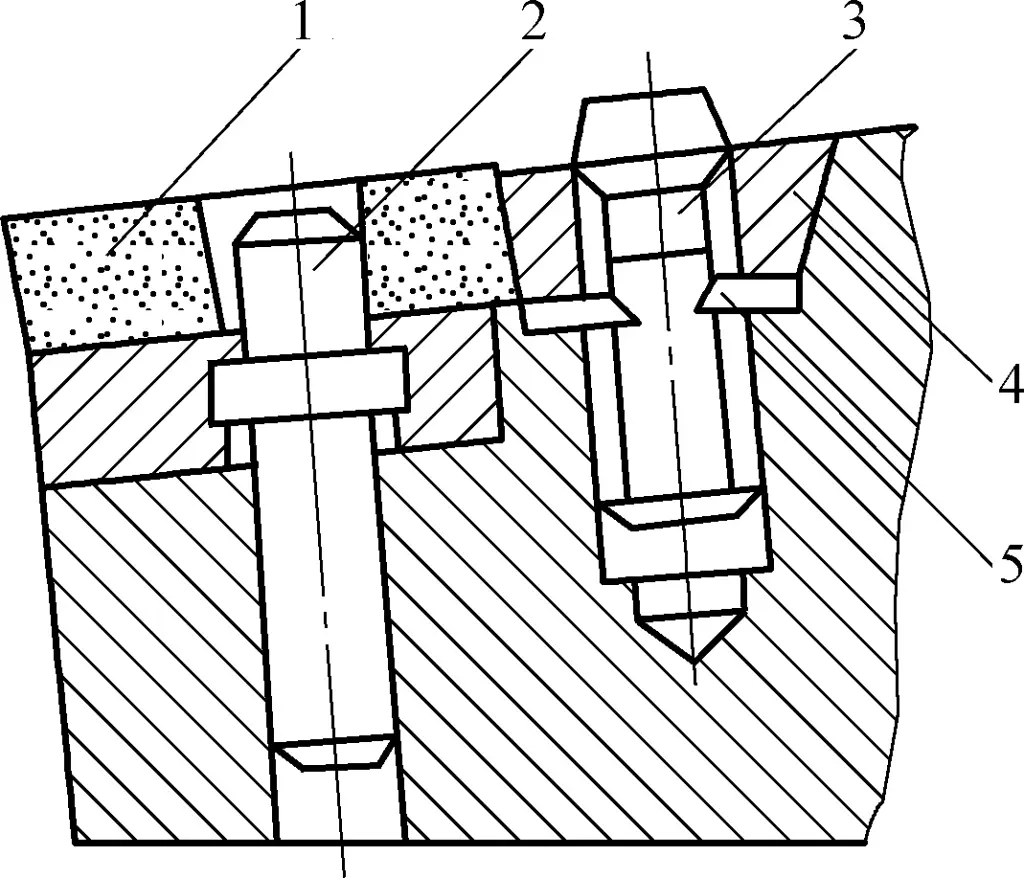

6) Type composite.

Comme le montre la figure 11, cette méthode de serrage adopte une structure composite qui serre simultanément la lame à l'aide de deux formes de serrage, telles que le composite coin-pression (figure 11a) et le composite traction-pression (figure 11b). Elle assure un serrage fiable, peut résister à des charges de coupe et à des impacts importants et convient au tournage intensif.

a) Composite coin-pression

b) Composite traction-pression

1 vis

2-Bloc de calage spécial

3-lames

Bloc de 4 outils

5-Goupille de repérage

Tige à 6 outils

7-Plaque de pression

3. Utilisation d'outils de tournage à serrage mécanique

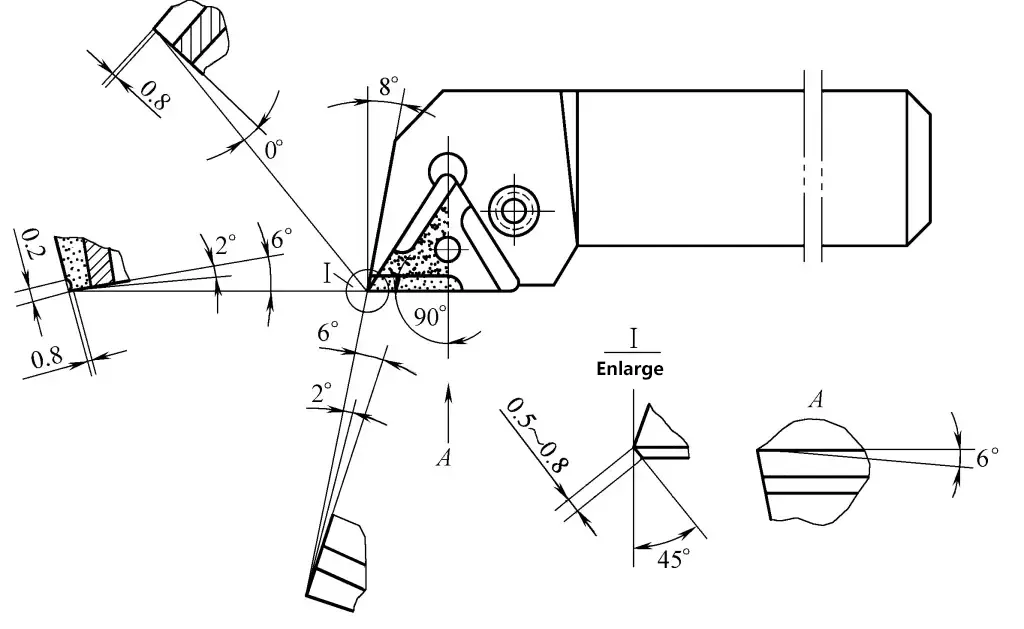

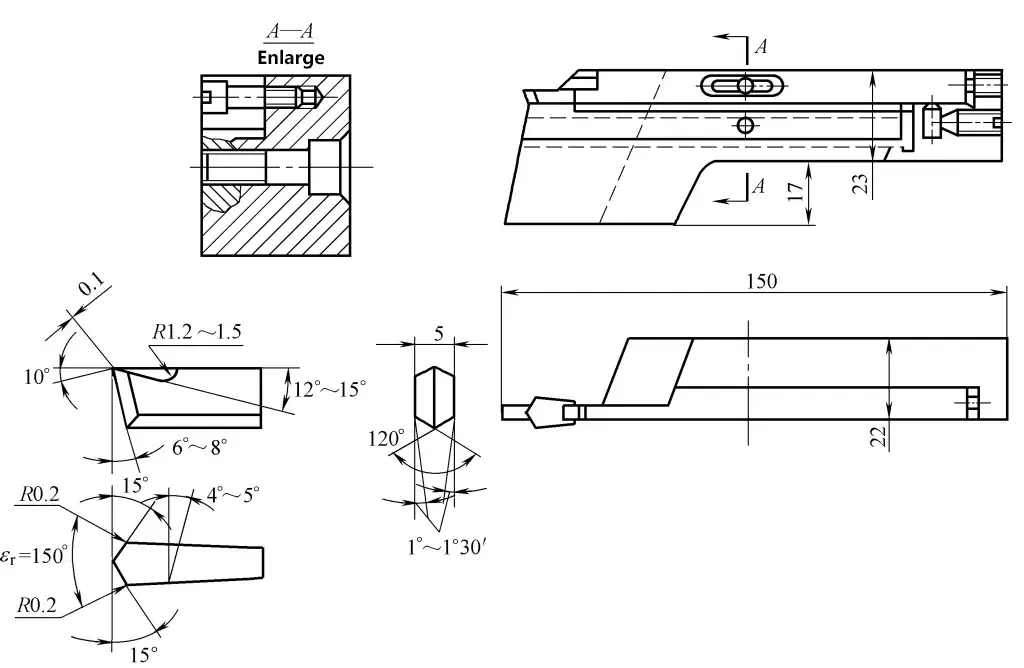

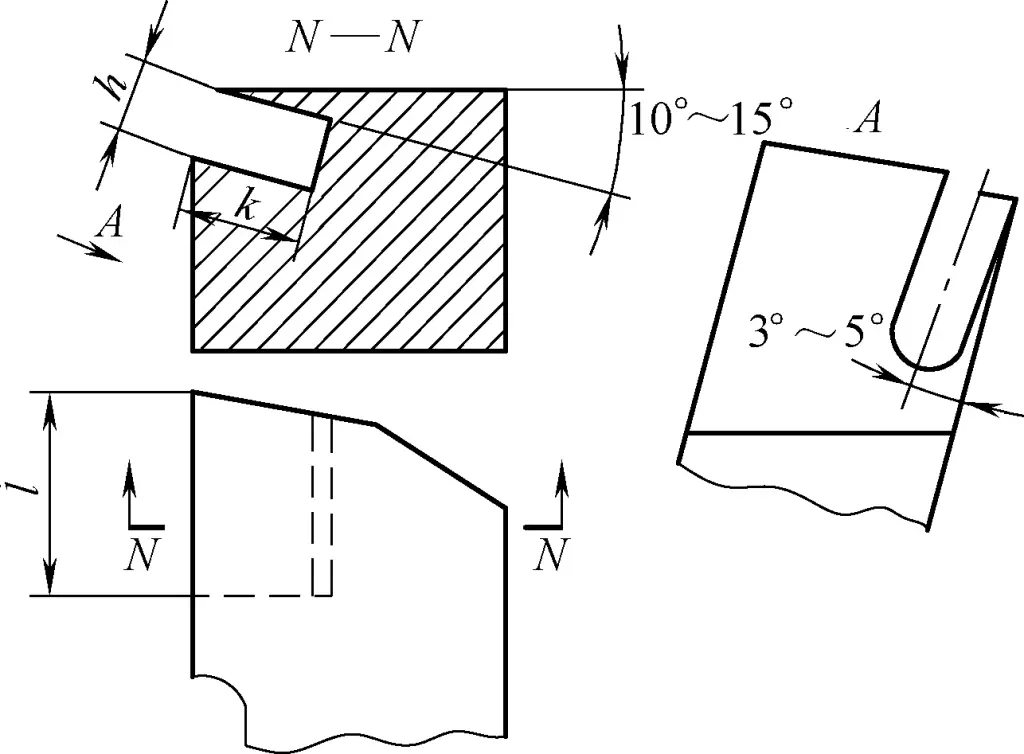

(1) Outil d'ébauche indexable à 90° pour arbre élancé

Comme le montre la figure 12, les caractéristiques de l'outil sont les suivantes :

1) Matériau de la lame :

Carbure cémenté YT15.

2) Caractéristiques de l'outil :

Sur la base des caractéristiques du tournage d'arbres élancés et de l'expérience des outils de tournage soudés pour l'usinage d'arbres élancés, il s'agit d'une amélioration de certains angles géométriques de l'outil de tournage extérieur indexable standard à 90°.

- Réduire l'angle de dépouille et rectifier un angle de dépouille réel de 2° avec une largeur de 0,8 mm sur le tranchant de la lame.

- Utilisez une lame triangulaire avec un angle de tranchant secondaire, et rectifiez un angle de dépouille secondaire réel de 2° avec une largeur de 0,8 mm sur la face secondaire.

- Meuler un bord de transition d'une largeur de 0,5~0,8 mm et d'un angle de 45°, avec un angle de relief de 0° sur le bord de transition.

- Meuler un chanfrein avec br1 =0,2mm et γo1 =-10° sur l'arête de coupe principale.

3) Paramètres de coupe :

vc =80~90m/min, f=0,3~0,4mm/r, ap =5~6mm.

4) Plage d'application :

Tournage brut d'arbres élancés avec des rapports longueur/diamètre L/d=30~40 sur un tour de type C630 (étendu).

5) Effets de l'utilisation :

- Coupe stable sans vibration.

- L'erreur de cylindricité de la pièce après l'usinage peut être de l'ordre de 0,1 mm.

- Une seule arête de coupe peut usiner 6~8 arbres élancés de dimensions initiales de ϕ70mm×1890mm et de dimensions finales de ϕ58mm×1890mm.

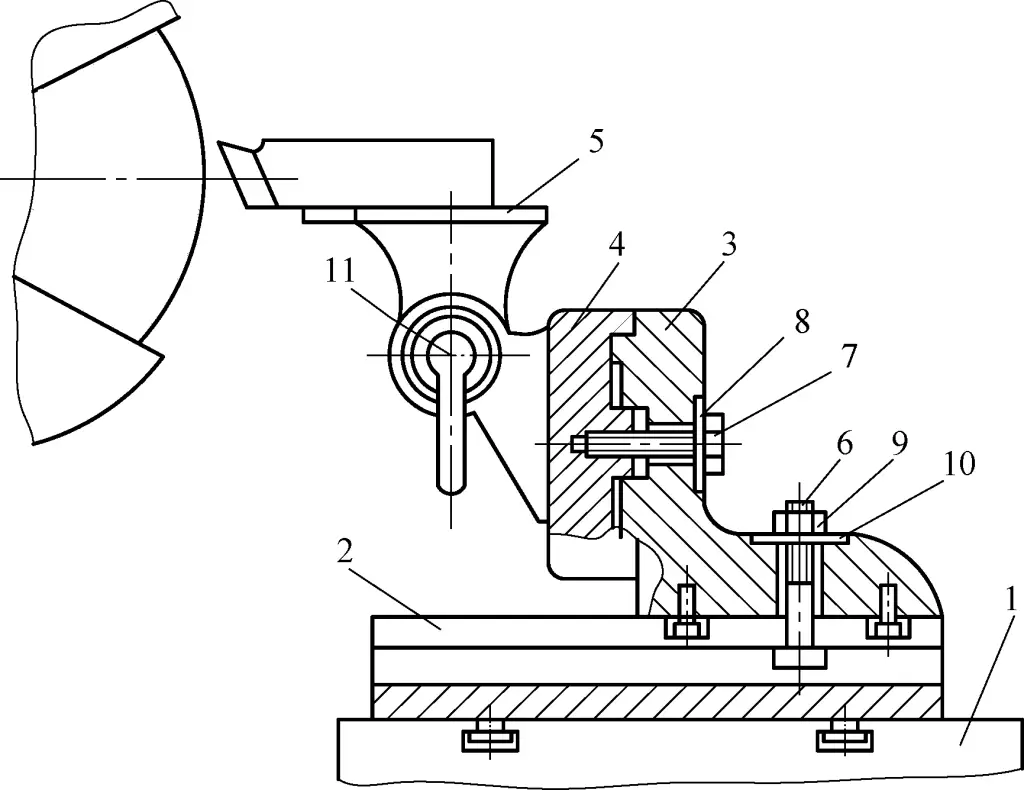

(2) Tronçonneuse réglable à serrage mécanique

Comme le montre la figure 13. Les caractéristiques de l'outil sont les suivantes :

1) Matériau de la lame :

Carbure cémenté YT15.

2) Caractéristiques de l'outil :

- La lame est fixée à l'aide d'un levier. Sa structure est simple et sa fabrication aisée.

- La lame et le tampon de l'outil utilisent une rainure en forme de V à 120° pour le positionnement, ce qui assure une bonne stabilité.

- La position de la lame et de la barre de serrage peut être réglée, ce qui permet d'affûter plusieurs fois la lame et d'éviter d'endommager la queue de l'outil.

- L'angle de la pointe de l'outil εr =150°, ce qui permet d'obtenir une grande résistance de l'arête de coupe, d'éviter que la tête de l'outil ne se mette de travers pendant le tronçonnage et de réduire la taille des copeaux.

- L'angle d'inclinaison γo =12°~15°, avec une rainure de brise-copeaux en forme d'arc rectifié, facilitant la coupe et l'enlèvement des copeaux, et convenant au tronçonnage à grande vitesse.

3) Paramètres de coupe :

vc =150~200m/min, f=0.15~0.2mm/r.

4) Plage d'application :

Pour le tronçonnage de pièces en acier 20 ou 45 de diamètre inférieur à 80 mm sur des tours de type CA6140 ou C630, avec application de liquide de refroidissement.

5) Précautions :

- Lors de l'installation de l'outil, la pointe de l'outil doit se trouver à 0,1 mm en dessous de l'axe de la pièce.

- Pendant le tronçonnage, utilisez d'abord l'avance manuelle pour préchauffer la lame, puis passez à l'avance automatique. Cela permet d'éviter la rupture de la lame due à une augmentation soudaine de la température.

(3) Outil de tournage collecteur de copeaux, serré mécaniquement à 90°.

Comme le montre la figure 14. Les caractéristiques de l'outil sont les suivantes :

1 vis

2-Port de collecte des puces

3-Plaque de pression

Corps à 4 outils

1) Matériau de l'outil :

La lame est en carbure cémenté YG8 ; le corps de l'outil est en acier 45, traité thermiquement et trempé, 230~250HBW.

2) Caractéristiques de l'outil :

- Utilise un système de serrage par plaque de pression, avec une structure simple et une fabrication facile.

- Lors de la coupe de matériaux fragiles tels que le cuivre et la fonte, les copeaux sont évacués par l'orifice de récupération des copeaux et le trou de ϕ12 mm, ce qui évite la dispersion des copeaux et garantit la sécurité de l'opération.

3) Paramètres de coupe.

Pour le tournage grossier (taille de l'orifice de collecte des copeaux a×b=3,5mm×10mm) : vitesse de coupe vc =150m/min, vitesse d'avance f=0,15~0,3mm/r, profondeur de coupe ap =4~5mm ; pour le tournage de finition (taille de l'orifice de collecte des copeaux a×b=1mm×4mm) : vc =180m/min, f=0.06~0.18mm/r, ap =0,12~0,30mm.

4) Plage d'application :

Pour le tournage de matériaux fragiles tels que le cuivre moulé et la fonte sur un tour de type C6140.

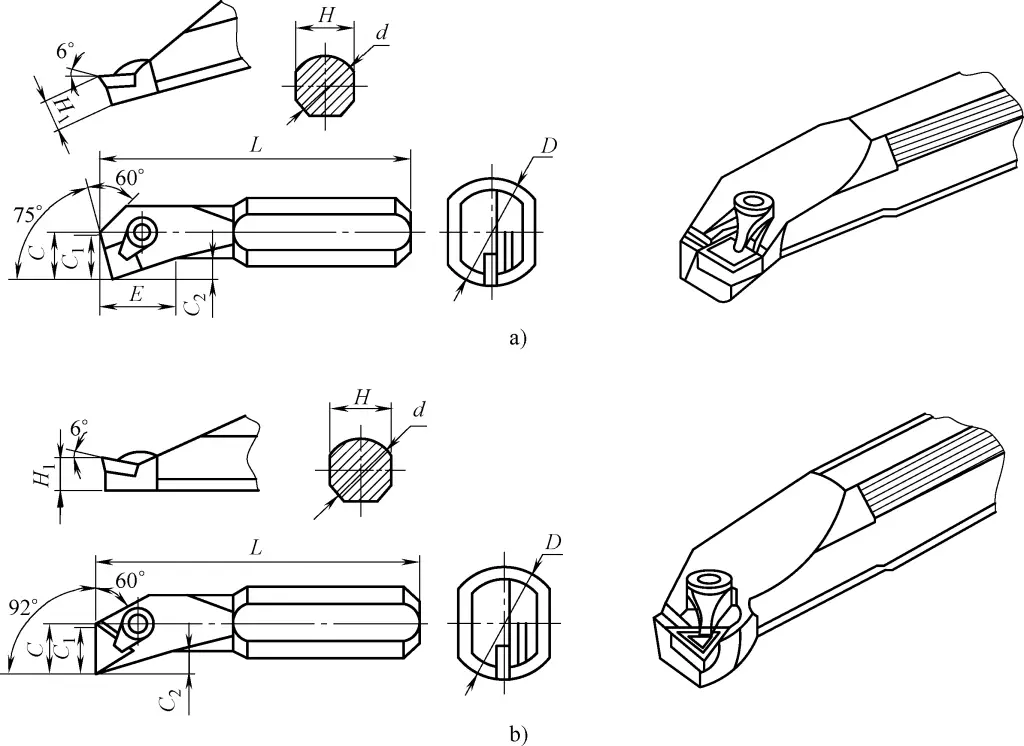

(4) Outil d'alésage indexable

Comme le montre la figure 15. Les caractéristiques de l'outil sont les suivantes :

a) Outil d'alésage

b) Outil d'alésage à l'aveugle

1) Augmentation de la section transversale de la queue de l'outil.

La pointe de l'outil étant positionnée sur le plan central de la tige de l'outil, la section transversale de la tige dans le trou peut être maximisée, ce qui confère une bonne rigidité à l'outil d'alésage.

2) Longueur de dépassement réglable de la tige de l'outil.

La tige de l'outil d'alésage présente deux surfaces planes en haut et en bas, et la tige est relativement longue. Pendant l'alésage, la longueur de dépassement de la tige dans le porte-outil peut être ajustée en fonction des différentes profondeurs de trou. Cela permet non seulement d'accroître la rigidité de la tige, mais aussi d'élargir le champ d'application de l'outil d'alésage.

Les dimensions de chaque partie de l'outil d'alésage sont indiquées dans le tableau 1.

Tableau 1 Dimensions de chaque partie de l'outil d'alésage (unité : mm)

| Diamètre maximal de l'alésage D | Dimensions de la queue de l'outil | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

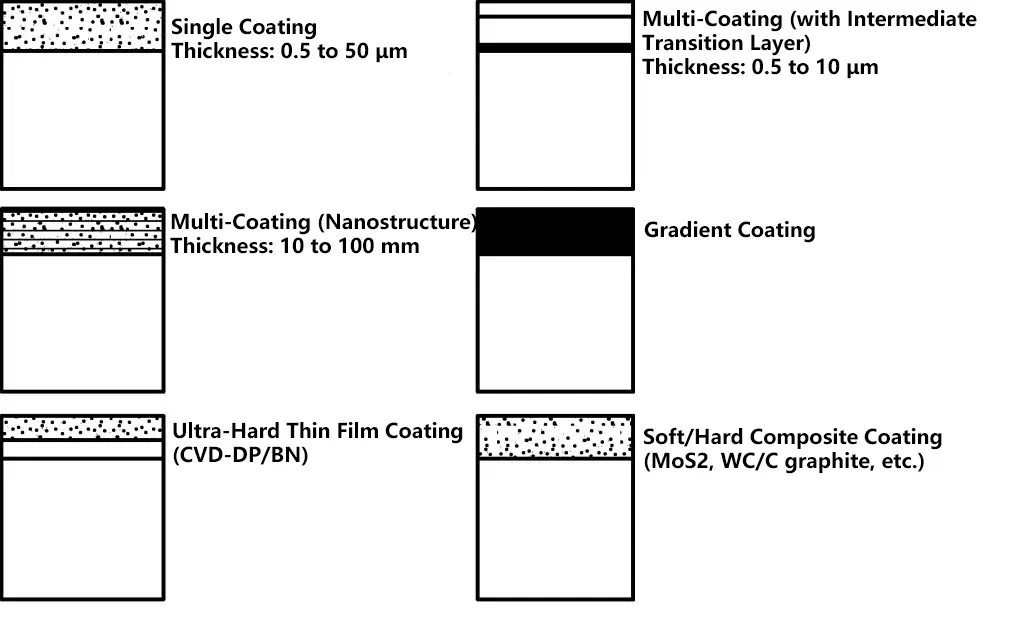

II. Outils revêtus

Pour améliorer les performances de l'outil, une couche ou plusieurs couches de composés réfractaires résistants à l'usure sont déposées sur un substrat d'outil présentant une bonne ténacité grâce à des méthodes de revêtement. Le substrat de l'outil est ainsi associé à un revêtement dur qui augmente la dureté de la surface de l'outil et améliore sa résistance à l'usure et son pouvoir lubrifiant.

En fonction des différents matériaux de substrat, les outils revêtus peuvent être classés en outils revêtus d'acier rapide, outils revêtus de carbure cémenté, outils revêtus de céramique, outils revêtus de diamant et outils revêtus de nitrure de bore cubique.

Les outils revêtus de carbure cémenté sont créés en déposant une couche de TiC, TiN ou de composé A3120 d'une épaisseur de 5~12μm ou moins sur la surface des plaquettes de carbure cémenté par dépôt chimique en phase vapeur et par pulvérisation cathodique sous vide. Selon les différentes méthodes de revêtement, les outils revêtus peuvent être divisés en outils revêtus par dépôt chimique en phase vapeur (CVD) et en outils revêtus par dépôt physique en phase vapeur (PVD).

Pour les substrats d'outils en carbure cémenté, le revêtement est généralement réalisé par la méthode de dépôt chimique en phase vapeur (CVD), avec une température de dépôt d'environ 1000°C. Pour les substrats d'outils en acier rapide, le revêtement est généralement effectué par la méthode de dépôt physique en phase vapeur (PVD), avec une température de dépôt d'environ 500°C.

Les outils revêtus présentent une résistance à l'oxydation et des propriétés d'adhérence élevées, conservant la bonne ténacité et la grande résistance du substrat tout en bénéficiant de la dureté élevée, de la grande résistance à l'usure et du faible coefficient de frottement du revêtement, ce qui réduit les forces et les températures de coupe. Après le revêtement d'une couche de TiC de 5~6μm d'épaisseur sur un substrat d'outil en carbure cémenté, sa dureté de surface peut atteindre 2500~4200HV.

Les méthodes d'enduction comprennent l'enduction monocouche, l'enduction multicouche, l'enduction en gradient, l'enduction en couche mince super-dure, l'enduction composite souple/dure, etc., comme le montre la figure 16.

Les matériaux de revêtement courants sont le TiC, le TiN, le TiCN, l'Al2 O3 etc. Les matériaux de revêtement ont évolué depuis les premiers revêtements TiC et TiN jusqu'aux revêtements multicouches composites, tels que TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN, etc. et leurs combinaisons.

Leurs caractéristiques communes sont une dureté élevée, une bonne stabilité chimique, une résistance à l'usure par diffusion, un faible coefficient de frottement, ce qui permet de réduire les efforts de coupe, les températures de coupe et d'améliorer considérablement les performances de coupe des outils.

Le revêtement TiC est actuellement le matériau de revêtement le plus utilisé, avec une bonne résistance à l'usure et à l'usure en cratère. Il se diffuse facilement dans le substrat, y adhère fermement et présente une résistance élevée à l'usure à des températures de coupe basses. Il est généralement utilisé dans des situations où l'usure est importante.

Le revêtement TiN présente une dureté légèrement inférieure à celle du TiC, une faible affinité pour les métaux et une bonne mouillabilité. Actuellement, le taux d'utilisation des outils en acier rapide revêtus de TiN dans les pays industriellement développés a atteint 70% des outils en acier rapide. Il présente une résistance élevée à l'usure en cratère, mais adhère moins fermement au substrat.

Al2 O3 possède une bonne stabilité chimique, une bonne stabilité thermique et une grande résistance à l'oxydation. L'Al2 O3 conserve une bonne stabilité chimique et thermique à haute température, ce qui le rend adapté à la coupe à grande vitesse.

Le revêtement TiCN combine les propriétés du TiC et du TiN, avec une dureté supérieure à celle du TiC et du TiN. Pour améliorer considérablement la durée de vie des outils, le TiCN peut être utilisé comme principale couche résistante à l'usure pour les outils. Le TiCN est un matériau de revêtement d'outils relativement idéal.

Le revêtement TiAIN présente une bonne stabilité chimique, une dureté élevée et une forte résistance à l'oxydation, à l'adhésion et à l'usure par diffusion. Il présente des effets notables dans la coupe à grande vitesse et est particulièrement adapté à l'usinage de matériaux résistants à l'usure tels que la fonte grise et les alliages de silicium et d'aluminium.

Actuellement, la proportion de plaquettes indexables en carbure cémenté revêtues dans les pays étrangers dépasse 70%, et elles sont largement utilisées pour l'usinage de diverses pièces en acier, de la fonte, de l'acier inoxydable et des alliages à haute température. Actuellement, la technologie du revêtement a été appliquée aux fraises en bout, aux fraises à raser, aux outils de brochage, aux outils de traction par déformation, aux alésoirs, aux fraises-mères et à diverses plaquettes indexables à serrage mécanique pour répondre aux besoins de coupe et d'usinage à grande vitesse.

III. Outils diamantés

Le diamant est un allotrope du carbone et le matériau naturel le plus dur connu.

Les outils diamantés ont une dureté élevée, une grande résistance à l'usure et une conductivité thermique élevée. Ils peuvent couper avec précision les métaux non ferreux, les alliages et les matériaux résistants à l'usure de haute dureté, en particulier pour la coupe à grande vitesse de l'aluminium et des alliages de silicium et d'aluminium (tableau 2). Les outils diamantés sont les principaux outils de coupe difficiles à remplacer.

Tableau 2 Matériaux adaptés à l'usinage avec des outils diamantés

| Matériau de la pièce | Usinage d'objets | |

| Métaux non ferreux | Aluminium et alliages d'aluminium | Avions, automobiles, motos : pistons, cylindres, pièces de compresseurs, transmissions, divers composants de boîtiers, etc. Machines de précision : appareils photo, photocopieurs, instruments de mesure, appareils à gaz, etc. Machines générales : divers corps de pompes, presses hydrauliques, pièces mécaniques, etc. |

| Cuivre et alliages de cuivre | Moteurs à combustion interne, navires : divers arbres, roulements, corps de pompe, engrenages, pales de rotor Instruments électroniques : compteurs divers, moteurs électriques, collecteurs, etc. Machines générales : divers arbres, roulements, corps de vanne, carters, etc. | |

| Carbure cémenté | Divers sièges de soupapes, cylindres et autres produits frittés et produits frittés semi-finis | |

| Autres | Divers métaux non ferreux tels que le titane, le magnésium, le zinc, le plomb, etc. | |

| Non métallique | Bois | Divers produits en panneaux de particules et en panneaux de fibres artificiels résistant à l'usure |

| Plastiques renforcés | Fibres de verre, plastiques renforcés de fibres de carbone | |

| Caoutchouc | Meules à liant caoutchouc, anneaux en caoutchouc, rouleaux de calandre en papier, etc. | |

| Graphite | Barres de carbone, etc. | |

| Céramique | Bagues d'étanchéité, poussoirs et autres produits frittés et semi-frittés | |

1. Propriétés des matériaux des outils de coupe en diamant

(1) Dureté et résistance à l'usure extrêmement élevées

Le diamant naturel est la substance la plus dure découverte dans la nature. Sa microdureté peut atteindre 10000 HV. La résistance à l'usure du diamant naturel est 80 à 120 fois supérieure à celle du carbure cémenté, tandis que la résistance à l'usure du diamant synthétique est 60 à 80 fois supérieure à celle du carbure cémenté.

(2) Coefficient de frottement très faible

Le coefficient de frottement entre le diamant et certains métaux non ferreux est très faible, généralement compris entre 0,1 et 0,3. Un faible coefficient de frottement entraîne une faible déformation et une réduction de la force de coupe pendant le traitement.

(3) Très grande netteté des bords

L'arête de coupe des outils diamantés peut être très tranchante, avec un rayon de pointe typique de 0,1-0,5μm. Les outils en diamant monocristallin naturel peuvent atteindre 0,002-0,008μm. Ils peuvent donc effectuer une coupe ultra-mince et un usinage ultra-précis.

(4) Coefficient de dilatation thermique relativement faible

Le coefficient de dilatation thermique du diamant est d'environ 1/10 de celui de l'acier rapide, de sorte que les outils en diamant ne produisent pas de déformation thermique importante, ce qui est particulièrement important pour l'usinage de précision et d'ultra-précision.

(5) Excellente conductivité thermique

La conductivité thermique du diamant peut atteindre 9 fois celle du carbure cémenté. En raison de sa conductivité et de sa diffusivité thermiques élevées, la chaleur de coupe est facilement dissipée, ce qui se traduit par une faible température au niveau de la partie coupante de l'outil.

2. Types de matériaux pour outils de coupe diamantés

Il existe actuellement deux types d'outils de coupe en diamant : les outils en diamant monocristallin et les outils en diamant polycristallin. Les outils en diamant polycristallin comprennent les outils en diamant polycristallin (PCD) et les outils en diamant par dépôt chimique en phase vapeur (CVD).

(1) Outils diamantés monocristallins

Les diamants monocristallins peuvent être divisés en diamants monocristallins naturels et en diamants monocristallins synthétisés artificiellement. La plupart des diamants naturels sont des octaèdres réguliers ou des dodécaèdres rhombiques, quelques-uns étant cubiques ou d'autres formes. Ils sont de couleur claire, transparents, exempts d'impuretés et de défauts et ont un indice de réfraction élevé.

Les outils en diamant naturel monocristallin sont fabriqués en fixant une seule particule de diamant de grande taille, qui a été broyée pour obtenir une certaine forme géométrique et une certaine taille, sur la tige ou le corps de l'outil à l'aide de méthodes de soudage, de collage, de serrage mécanique ou de métallurgie des poudres, puis en la montant sur une machine-outil de précision.

Après un meulage fin, l'arête de coupe des outils en diamant monocristallin naturel peut être extrêmement tranchante, avec un rayon d'arête aussi petit que 0,002μm, ce qui permet une coupe ultra-mince. Combinés à leur faible coefficient de friction avec le matériau de la pièce, à leurs bonnes propriétés anti-adhésion, à leur absence d'affinité avec les métaux non ferreux, à leur faible coefficient de dilatation thermique et à leur conductivité thermique élevée, les outils en diamant naturel peuvent produire des pièces d'une très grande précision et d'une très faible épaisseur. rugosité de la surface valeurs.

Par conséquent, la coupe avec des outils en diamant naturel est également appelée coupe miroir, et les outils en diamant naturel sont universellement reconnus comme des outils d'usinage de haute précision idéaux et irremplaçables.

Les diamants monocristallins ayant des propriétés anisotropes, il est nécessaire de choisir l'orientation cristalline correcte lors de la conception et de la fabrication des outils en diamant monocristallin, et la matière première du diamant doit subir une orientation cristalline. En raison de la complexité de la technologie de fabrication et des coûts de production élevés des diamants monocristallins artificiels, la grande majorité des outils en diamant monocristallin sont actuellement fabriqués à partir de diamants monocristallins naturels.

L'utilisation d'outils diamantés monocristallins sur des tours ultra-précis permet d'obtenir des finitions de type miroir. Les outils en diamant monocristallin sont actuellement les principaux outils dans le domaine de la coupe ultraprécise, leurs arêtes pouvant être affûtées à l'extrême, ce qui permet de produire des pièces avec des valeurs de rugosité de surface très faibles et une durée de vie d'outil très élevée. Actuellement, les outils en diamant monocristallin sont largement utilisés pour l'usinage de substrats de disques d'ordinateur, de réflecteurs laser et de divers instruments optiques.

(2) Outils en diamant polycristallin (PCD)

Depuis le développement réussi des plaquettes en diamant polycristallin (PCD) par GE au début des années 1970, le PCD a été plus largement utilisé que les outils en diamant naturel en raison de l'abondance de ses sources de matières premières et de son coût beaucoup plus faible, les prix ne représentant qu'une fraction (d'un dixième à un soixantième) de ceux du diamant naturel.

Les outils PCD ne peuvent pas être affûtés pour obtenir des arêtes extrêmement vives, et leur rayon d'arête est beaucoup plus grand que celui des outils en diamant naturel. La qualité de la surface des pièces usinées avec des outils en PCD n'est pas non plus aussi bonne que celle des pièces usinées avec des outils en diamant naturel, ce qui rend difficile l'obtention d'une coupe miroir ultra-précise.

Bien que le PCD ait une dureté inférieure à celle du diamant monocristallin, il s'agit d'un matériau isotrope, de sorte qu'une orientation préférentielle n'est pas nécessaire pour la fabrication d'outils. La nature conductrice des liants du PCD facilite la coupe et la mise en forme du PCD.

Les outils PCD sont principalement utilisés pour l'usinage de métaux non ferreux résistants à l'usure et de leurs alliages, ainsi que de matériaux non métalliques. Ils peuvent conserver des arêtes vives et une efficacité de coupe sur de longues durées et sont largement utilisés pour l'usinage de précision à grande vitesse de certaines pièces difficiles à usiner en métal non ferreux et en alliage, ainsi que de matériaux non métalliques (tels que le graphite, le carbone, le verre, le bois en caoutchouc dur, les céramiques, les plastiques, le corindon, la bakélite et les matériaux composites renforcés par des fibres de verre).

Structurellement, les outils PCD peuvent être divisés en outils PCD brasés et en plaquettes indexables, en plaquettes en diamant polycristallin intégral et en plaquettes composites en diamant polycristallin. Actuellement, la plupart des plaquettes PCD utilisées sont des plaquettes composites frittées avec des substrats en carbure cémenté.

Les plaquettes PCD indexables sont fabriquées en montant une ébauche PCD sur une plaquette indexable en carbure cémenté, puis en rectifiant l'arête. Elles peuvent être serrées dans divers porte-outils, pinces à outils ou disques d'outils de machines CNC pour une production de masse très fiable.

Les outils de tournage en diamant polycristallin utilisent des plaquettes composites en diamant polycristallin. La couche supérieure de la plaquette est un diamant synthétique à grain fin, et la couche inférieure est un substrat de carbure cémenté, fritté sous haute pression et à haute température pour former une plaquette circulaire en composite de diamant polycristallin.

(3) Outils diamantés CVD

Depuis l'émergence de la technologie du diamant CVD au Japon dans les années 1970 et 1980, cette technologie a été rapidement appliquée aux outils de coupe.

Le diamant CVD désigne les films de diamant synthétisés sur des substrats hétérogènes (tels que le carbure cémenté, les céramiques, etc.) à l'aide de la méthode de dépôt chimique en phase vapeur (CVD). Le diamant CVD ne contient aucun additif métallique ou non métallique et ses performances sont très proches de celles du diamant naturel. Il combine les avantages du diamant monocristallin et du diamant polycristallin (PCD) et, dans une certaine mesure, en surmonte les inconvénients.

Différents procédés de dépôt CVD peuvent être sélectionnés pour synthétiser des PCD avec différentes tailles de grains et morphologies de surface en fonction des différentes exigences d'application.

Une pratique intensive a montré que les performances des outils diamantés CVD surpassent les produits PCD similaires à de nombreux égards, et que leur rugosité de surface est proche de celle du diamant monocristallin, tandis que leur résistance aux chocs est supérieure à celle du diamant monocristallin. Le diamant CVD est considéré comme un nouveau matériau diamantaire prometteur.

La résistance à l'usure très élevée et la bonne ténacité des outils diamantés CVD leur permettent d'usiner la plupart des matériaux non métalliques et divers matériaux métalliques non ferreux, tels que l'aluminium, les alliages de silicium et d'aluminium, le cuivre, les alliages de cuivre, le graphite, les céramiques et divers matériaux structuraux renforcés par des fibres de verre et de carbone. Les outils diamantés CVD peuvent également être utilisés comme outils d'usinage de haute efficacité et de haute précision, à des coûts bien inférieurs à ceux des outils diamantés naturels coûteux.

Les outils diamantés CVD peuvent être fabriqués sous deux formes : l'une est un film mince d'une épaisseur inférieure à 50μm déposé sur le substrat, connu sous le nom d'outils diamantés CVD à couche mince ; l'autre est un film épais sans substrat, d'une épaisseur allant jusqu'à 1 mm, connu sous le nom d'outils diamantés CVD à couche épaisse brasée, qui peut être brasé sur un substrat en cas de besoin.

Les outils CVD revêtus d'une couche mince de diamant ont un revêtement de surface intégral en diamant et peuvent être usinés en arêtes de coupe de n'importe quel style et de n'importe quelle forme géométrique. Les outils revêtus d'une couche mince de diamant sont supérieurs aux outils en PCD à certains égards.

Comme les couches minces de diamant CVD peuvent être déposées sur des substrats de n'importe quelle forme, les outils revêtus de couches minces de diamant CVD sont faciles à transformer en outils à profil complexe. En outre, les outils revêtus d'une couche mince de diamant CVD ont un processus de fabrication simple, un faible coût et une grande variété de types d'outils potentiels, ce qui en fait un axe de développement futur à fort potentiel.

Le diamant CVD à couche épaisse est un diamant pur, dont la dureté est proche de celle du diamant naturel et bien supérieure à celle du PCD. Contrairement au diamant naturel, le diamant CVD à couche épaisse est isotrope et son coût est inférieur, ce qui lui permettra de remplacer le PCD à de nombreux égards. Si la qualité du dépôt est encore améliorée, il pourrait également remplacer le diamant naturel dans l'usinage de haute précision.

En raison de sa grande résistance à l'usure et de sa stabilité thermique élevée, le diamant à couche épaisse CVD présente un grand potentiel dans le domaine de la coupe à grande vitesse de matériaux très résistants à l'usure. Les trois types d'outils diamantés mentionnés ci-dessus ont chacun leurs propres caractéristiques, comme le montre le tableau 3.

Tableau 3 Comparaison des caractéristiques des outils en diamant monocristallin, en diamant PCD et en diamant CVD

| Caractéristiques | Outils diamantés monocristallins | Outils en diamant polycristallin (PCD) | Outils diamantés CVD |

| Structure des matériaux | Diamant pur | Contient un classeur Co | Diamant pur |

| Résistance à l'usure | Plus élevé que le PCD et le film de diamant | Varie en fonction de la taille des particules de diamant | 2 à 10 fois plus élevé que le PCD |

| Solidité | Pauvre | Excellent | Bon |

| Stabilité chimique | Haut | Relativement faible | Haut |

| Usinabilité | Pauvre | Excellent | Pauvre |

| Soudabilité | Pauvre | Excellent | Pauvre |

| Une qualité de pointe | Excellent | Bon | Excellent |

| Applicabilité | Usinage de haute précision | Usinage grossier, usinage de précision, ne convient pas à l'usinage de matériaux composites organiques | Usinage de précision, usinage de semi-précision, coupe continue, coupe humide, coupe sèche, convient à l'usinage de matériaux composites organiques. |

3. Sélection des angles géométriques pour les outils de coupe diamantés

Si l'on prend l'exemple des outils PCD, leurs paramètres géométriques doivent être déterminés en fonction des différents matériaux utilisés. La sélection raisonnable des angles géométriques pour la partie coupante a un impact significatif sur la durée de vie de l'outil, comme le montre le tableau 4.

Tableau 4 Sélection des angles géométriques pour les outils PCD

| Angle | La sélection |

| Angle d'inclinaison γo | Pour le tournage d'ébauche de matériaux de haute dureté, on utilise généralement un angle de coupe négatif plus important, de -10° à -5° ; pour les matériaux de plus faible dureté, on peut utiliser un angle de coupe négatif plus faible ; Pour un tournage fin, on utilise généralement un angle de 0°, voire un angle de coupe positif de 0° à 10°. |

| Angle de dégagement αo | Lorsque le matériau de la pièce a une dureté plus élevée, on peut utiliser 8° à 12° ; lorsque le matériau de la pièce a une dureté plus faible, on peut utiliser 10° à 20°. |

| Angle d'inclinaison λs | Pour le tournage d'ébauche, on utilise généralement un angle d'inclinaison plus petit pour augmenter la résistance de l'arête de coupe ; pour le tournage fin, on utilise généralement un angle d'inclinaison plus grand pour réduire la résistance de l'arête de coupe. force de coupe radiale |

| Angle d'attaque kr | On utilise généralement un angle de 75° à 90°. Lors du tournage d'ébauche de matériaux très durs, l'angle d'attaque peut être de 90° pour préserver la solidité de l'outil et la résistance aux chocs. Lors de l'usinage de pièces minces, un angle d'attaque plus grand peut être choisi pour réduire la force de coupe radiale ; pour le tournage fin, un angle d'attaque plus petit peut être utilisé pour améliorer la qualité de la surface. |

IV. Outils en nitrure de bore cubique (CBN)

Le nitrure de bore cubique (CBN) est un allotrope du nitrure de bore (BN), dont la structure est similaire à celle du diamant. Il possède des propriétés ultra-dures, une grande stabilité thermique et une grande stabilité chimique. Il ne s'oxyde pas, même lorsqu'il est chauffé à 1000°C dans l'atmosphère, et est largement utilisé dans le traitement des produits en fer et en acier.

Grâce à leurs performances supérieures, les outils en nitrure de bore cubique peuvent être utilisés pour couper l'acier à grande vitesse, l'acier à outils, l'acier trempé, la fonte trempée à froid, l'acier pour roulements, les alliages à haute température et d'autres matériaux difficiles à usiner.

Le nitrure de bore cubique (CBN) existe sous forme monocristalline et polycristalline, à savoir le CBN monocristallin et le nitrure de bore cubique polycristallin (PCBN).

1. Performance des matériaux d'outils en nitrure de bore cubique

(1) Dureté élevée et résistance à l'usure

Le CBN a une dureté et une résistance proches de celles du diamant. La microdureté de la poudre CBN est de 8000-9000 HV, et la dureté du corps fritté PCBN atteint 3000-5000 HV. Lors de la coupe de matériaux résistants à l'usure, sa résistance à l'usure est 30 fois supérieure à celle des outils en carbure revêtus.

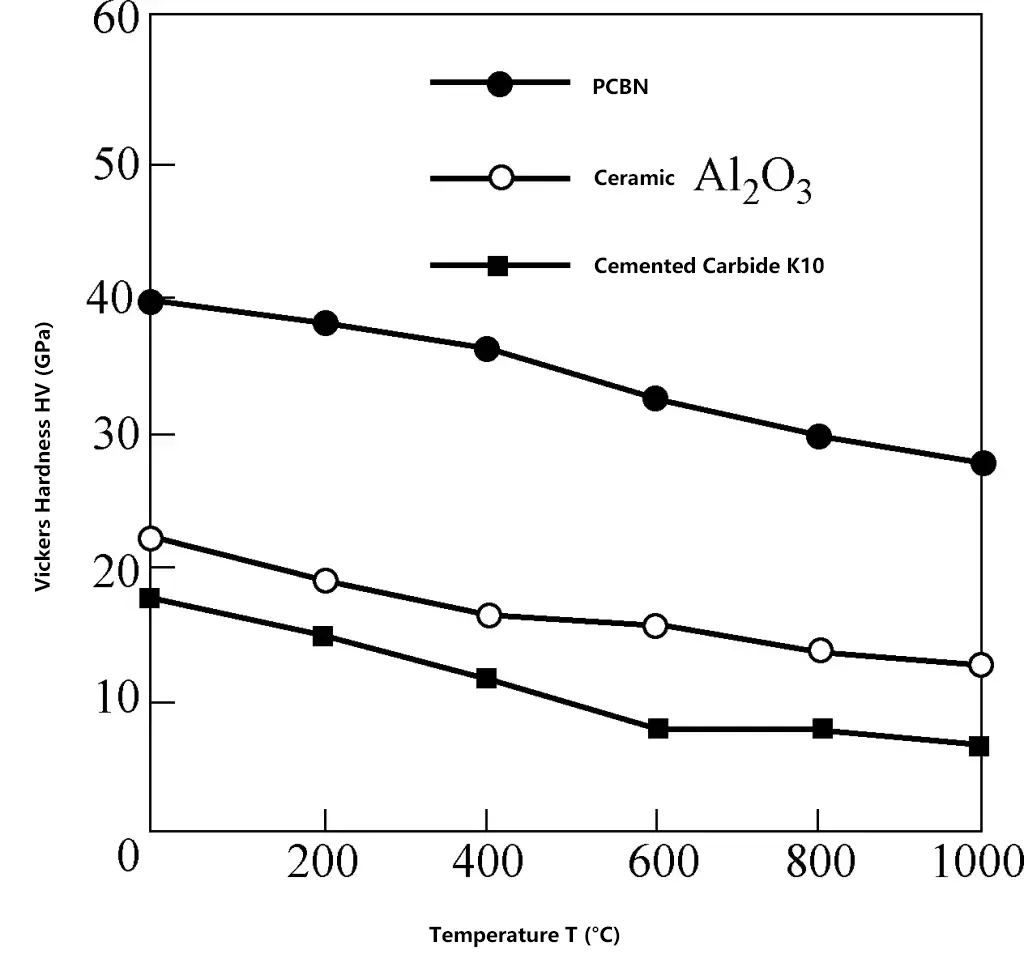

(2) Haute stabilité thermique

Le CBN a une plus grande résistance à la chaleur que le diamant, atteignant 1400-1500°C. La dureté du PCBN à 1000°C est encore plus élevée que la dureté à température ambiante des céramiques et des carbures. La figure 17 montre une comparaison de la dureté à haute température entre le PCBN, les céramiques et les carbures.

(3) Excellente stabilité chimique

Le CBN a une très grande résistance à l'oxydation et ne s'oxyde pas même à 1000°C. Il ne réagit pas non plus chimiquement avec les matériaux ferreux jusqu'à 1200-1300°C. Il ne réagit pas non plus chimiquement avec les matériaux ferreux jusqu'à 1200-1300°C, ce qui témoigne d'une grande inertie chimique.

(4) Bonne conductivité thermique

La conductivité thermique du CBN est la deuxième après celle du diamant et 20 fois celle du carbure. Le rapport entre la conductivité thermique du CBN et celle de la céramique est de 37,1. Une conductivité thermique élevée dans la coupe à grande vitesse permet de réduire la température à la pointe de l'outil, ce qui réduit l'usure de l'outil et améliore la précision de l'usinage.

(5) Faible coefficient de frottement

Le coefficient de frottement entre le CBN et différents matériaux est compris entre 0,1 et 0,3. Dans la coupe à grande vitesse, un faible coefficient de frottement peut réduire la force de coupe, abaisser la température de coupe et améliorer la qualité de la surface d'usinage.

2. Types d'outils en nitrure de bore cubique

Le nitrure de bore cubique (CBN) existe sous forme monocristalline et polycristalline, à savoir le CBN monocristallin et le nitrure de bore cubique polycristallin (PCBN). Le CBN monocristallin est généralement obtenu par frittage du nitrure de bore hexagonal (HBN) à haute température et à haute pression avec la participation de catalyseurs et d'additifs.

Le PCBN est un matériau polycristallin formé par le frittage de matériaux CBN fins avec des phases de liaison (TiC, TiN, Al, Ti, etc.) à haute température et à haute pression. Il est désigné collectivement comme matériaux d'outils super-durs, au même titre que le diamant.

En raison des limites de la technologie de fabrication et des coûts élevés du CBN monocristallin, le PCBN reste la principale forme utilisée dans les applications pratiques. Les outils PCBN ont une structure et des caractéristiques uniques et ont été largement utilisés ces dernières années pour la coupe de métaux ferreux, particulièrement adaptés à la coupe de matériaux difficiles à usiner tels que l'acier trempé, la fonte à haute dureté et les alliages de pulvérisation thermique à haute dureté.

Les outils PCBN sont divisés en deux catégories principales en fonction de leur structure : les outils brasés PCBN et les outils indexables PCBN.

Les outils brasés PCBN sont fabriqués en brasant des inserts PCBN sur un substrat en acier, puis en les rectifiant. Les plaquettes indexables en PCBN sont généralement fabriquées par brasage d'une plaquette en PCBN sur un coin d'une plaquette indexable en carbure, puis par meulage.

En fonction des différentes méthodes de fabrication des composites, les outils PCBN peuvent être divisés en plaquettes PCBN solides et plaquettes composites PCBN frittées avec du carbure. Les plaquettes PCBN pleines ont plusieurs arêtes de coupe et peuvent être indexées. Les plaquettes composites PCBN ont plusieurs arêtes de coupe, peuvent être indexées et peuvent également être réaffûtées.

Les plaquettes composites PCBN sont fabriquées par frittage d'une couche de 0,5 à 1,0 mm d'épaisseur de PCBN sur du carbure ayant une bonne résistance et une bonne ténacité, combinant une bonne ténacité avec une dureté et une résistance à l'usure élevées. Cela permet de résoudre des problèmes tels que la faible résistance à la flexion et le brasage difficile des plaquettes en CBN.

3. Sélection des angles géométriques pour les outils en nitrure de bore cubique (PCBN)

En prenant l'usinage de l'acier trempé comme exemple, la gamme de sélection des angles géométriques de l'outil PCBN est présentée dans le tableau 5.

Tableau 5 Sélection des angles géométriques pour les outils PCBN

| Angle | La sélection |

| Angle d'inclinaison γo | Lors de l'usinage d'acier trempé, l'angle de la pointe de l'outil ne doit pas être trop faible. L'angle de coupe de l'outil est généralement compris entre -10° et 0°, habituellement 0°. |

| Angle de dégagement αo | L'angle de dépouille est généralement faible, entre 6° et 10°, afin de garantir que l'angle de calage de la partie coupante de l'outil est suffisamment grand. |

| Angle d'inclinaison λs | En l'absence d'exigences particulières, l'angle d'inclinaison est souvent de 0° ou négatif, afin d'assurer un meilleur état de contrainte lorsque l'arête de coupe pénètre dans le sol. |

| Angle du nez εr | L'angle du nez ne doit généralement pas être inférieur à 90° et la pointe de l'outil doit être meulée en un arc de cercle de ϕ (0,4-1,2) mm pour garantir une résistance suffisante de la pointe de l'outil. |

V. Outils céramiques

Les outils en céramique sont fabriqués à partir de composés synthétiques, formés sous haute pression et frittés à haute température. Ils présentent une dureté et une résistance à l'usure très élevées, une résistance à la chaleur jusqu'à 1200°C et plus, une bonne stabilité chimique et ne se lient pas facilement aux métaux.

Aujourd'hui, grâce à l'amélioration des méthodes de fabrication, à l'affinement de la microstructure, à une forte densification et à l'ajout de carbures, de nitrures, de borures, d'oxydes et d'autres métaux (tels que Ni, Mo) à leur composition, les outils en céramique ont considérablement amélioré leur résistance à la flexion, leur ténacité à la rupture et leur résistance aux chocs. Les outils en céramique sont largement utilisés pour la coupe à grande vitesse, la coupe à sec, la coupe dure et la coupe de matériaux difficiles à usiner.

1. Performance des matériaux d'outils céramiques

(1) Dureté et résistance à l'usure très élevées

La dureté à température ambiante atteint 93-95 HRA, et la vitesse de coupe est 5 à 10 fois supérieure à celle du carbure, ce qui permet d'obtenir une durée de vie d'outil très élevée. Il convient à l'usinage de matériaux de haute dureté qui sont difficiles à usiner avec des outils traditionnels et convient aux situations de coupe à grande vitesse.

(2) Très grande résistance à la chaleur

La dureté à 1200°C est de 80HRA, et l'outil peut encore couper. Les outils en céramique ont d'excellentes propriétés à haute température. propriétés mécaniquesavec une dureté de 87HRA à 800°C, et la résistance à la flexion à haute température diminue très peu. Par conséquent, les outils en céramique peuvent avoir des vitesses de coupe très élevées.

(3) Bonne performance anti-adhésion

Les céramiques ont très peu d'affinités avec les métaux, ont une bonne capacité d'anti-adhésion et ont moins d'usure par adhérence sur l'outil, ce qui peut réduire l'usure par adhérence de l'outil.

(4) Bonne stabilité chimique

Les outils en céramique présentent des caractéristiques telles que la résistance à la corrosion, la résistance à la diffusion, la résistance à l'oxydation et une bonne stabilité chimique.

(5) Faible coefficient de frottement

Le coefficient de frottement plus faible réduit les forces et les températures de coupe, et les copeaux sont moins susceptibles d'adhérer, ce qui réduit le risque de produire des arêtes rapportées, d'où une bonne qualité de la surface usinée.

2. Types d'outils céramiques

(1) Outils céramiques à base d'alumine

La première à apparaître était la céramique d'alumine pure, dont le principal composant était l'alumine (Al2 O3 ) et une petite quantité d'oxyde de magnésium pour affiner le grain, fabriqués par pressage à froid et frittage, d'une dureté de 92-94HRA, d'une résistance à la flexion et d'une ténacité relativement faibles, et d'un champ d'application limité.

Par la suite, des céramiques d'alumine composites ont été développées sur cette base, ce qui implique l'ajout d'éléments d'alliage tels que TiC, Ni et Mo à l'Al2 O3 formés par pressage à chaud, d'une dureté de 93-94HRA. Leur résistance, leur dureté et leur ténacité se sont considérablement améliorées, avec des augmentations notables de la vitesse de coupe et de la vitesse d'avance, ce qui élargit rapidement leur champ d'utilisation.

Grâce à l'évolution constante des technologies de recherche et de développement, les outils en céramique contenant du TiB2 Ti(C, N), SiCw, ZrO2 etc., ajoutés à l'Al2 O3 sont apparus, améliorant encore diverses propriétés et étant largement utilisés dans l'usinage fin ou semi-fin de l'acier au carbone, de l'acier allié et de la fonte. Le tableau 6 énumère les propriétés des matériaux d'outils céramiques à base d'alumine typiques en Chine.

Tableau 6 Propriétés des matériaux céramiques typiques à base d'alumine utilisés pour la fabrication d'outils en Chine

| Grade | Principaux éléments | Densité/(g/cm) | Dureté/HRA | Résistance à la flexion/MPa | Ténacité à la rupture/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Outils céramiques à base de nitrure de silicium

Le premier à apparaître a été Si3 N4 qui ont un faible coefficient de dilatation thermique, une bonne stabilité chimique et une bonne résistance aux chocs thermiques. Sa stabilité thermique et sa résistance aux fissures thermiques sont supérieures à celles de l'Al2 O3 La machine est adaptée à l'usinage à grande vitesse de la fonte et des alliages de fonte, de la fonte dure à froid et d'autres matériaux à dureté élevée.

Par la suite, Si3 N4 /TiC ont été mis au point. Ces outils présentent une excellente résistance à l'usure, à la chaleur et aux chocs thermiques. L'ajout de TiC à la matrice Si₃N₄ a permis d'améliorer encore les performances de coupe, la durée de vie de l'outil étant dix fois supérieure à celle des outils en carbure.

Grâce à la maturation continue des technologies de recherche et de développement, les outils de coupe en céramique Sialon sont apparus au niveau international. Les outils de coupe en céramique Sialon sont des matériaux obtenus par frittage sous pression à chaud d'un mélange de nitrure d'aluminium, d'alumine et de nitrure de silicium à des températures élevées.

Y2 O3 a été ajouté à la structure pour la rendre plus dense. Les outils de coupe en céramique Sialon ont de bonnes performances globales, avec une résistance et une ténacité élevées, et sont principalement utilisés pour l'usinage de matériaux difficiles à couper, tels que la fonte et les alliages à base de nickel.

(3) Nouveaux matériaux céramiques pour les outils de coupe

Actuellement, de nombreuses nouvelles céramiques matériaux des outils de coupe ont été développés, tels que les outils de coupe en céramique nanocomposite, les outils de coupe en céramique renforcée par des whiskers, les outils de coupe en céramique à gradation fonctionnelle, les outils de coupe en céramique revêtus de poudre, les outils de coupe en céramique autolubrifiants, etc.

3. Sélection des angles géométriques pour les outils de coupe en céramique

La sélection des angles géométriques couramment utilisés pour les outils de coupe en céramique est présentée dans le tableau 7.

Tableau 7 Sélection des angles géométriques pour les outils de coupe en céramique

| Angle | La sélection |

| Angle d'inclinaison γo | Les outils de coupe en céramique utilisent généralement des angles de coupe négatifs, allant de -10° à -50° en fonction de la dureté du matériau de la pièce. |

| Angle de dégagement αo | L'angle de dépouille recommandé pour les outils de coupe en céramique est généralement compris entre 5° et 12°. Pour le tournage de la fonte à haute dureté et de l'acier trempé, un jeu plus important est recommandé. un angle de 8° à 10° est généralement choisi |

| Angle principal de l'arête de coupe kr | La taille de l'angle principal de l'arête de coupe est principalement choisie en fonction de la rigidité du système technologique, généralement de 30° à 75°. Lors du tournage de pièces minces, pour réduire l'angle de l'arête principale, il est nécessaire d'utiliser un angle de 30° à 75°. la force de recul et la déformation, il convient de choisir un angle d'arête de coupe principal plus important, généralement compris entre 45° et 75°. Lors de l'usinage de divers matériaux pulvérisés et soudés, pour pour réduire l'usure de l'outil et augmenter la largeur de contact entre l'arête de coupe et la surface usinée, il convient de choisir un angle principal d'arête de coupe plus faible, généralement de 25° à 30°. |

| Angle d'inclinaison λs | Lorsque des outils de coupe en céramique sont utilisés pour l'usinage de l'acier et de la fonte, en particulier lors de la coupe de matériaux à dureté élevée et de la coupe intermittente, des angles d'inclinaison négatifs sont utilisés. Généralement, les angles d'inclinaison suivants sont recommandés de -10° à 0° |

VI. Exercices de groupe

1. Défauts des forets hélicoïdaux standard et leurs mesures de rectification

(1) Défauts des forets hélicoïdaux standard

L'analyse des paramètres géométriques des forets hélicoïdaux standard permet de mettre en évidence les principaux défauts suivants :

- Les valeurs de l'angle de coupe en divers points de l'arête de coupe principale varient, avec des angles de coupe plus importants près du cercle extérieur et des angles de coupe négatifs très importants près du cœur du foret, ce qui augmente la résistance à la coupe et détériore les conditions de coupe. Il s'agit d'un défaut fondamental dans la structure des forets hélicoïdaux standard.

- L'arête du burin est trop longue et présente un angle de coupe négatif très important (-60° à -54°). Sa fonction réelle est la compression et le raclage plutôt que la coupe, de sorte que l'existence du bord du burin consomme une grande quantité d'énergie, produit beaucoup de chaleur et entraîne une force d'avance importante et un mauvais centrage.

- Il n'y a pas d'angle de dépouille sur le bord, et l'angle de l'arête de coupe secondaire est très faible, ce qui entraîne un frottement important, un dégagement de chaleur et une usure entre le bord et la paroi du trou.

- L'angle de pointe au bord extérieur de l'arête de coupe principale est faible, l'angle de coupe est grand, l'arête de coupe est mince et faible, les conditions de dissipation de la chaleur sont mauvaises, et elle s'use facilement.

- Toute la longueur de l'arête de coupe principale participe à la coupe simultanément, avec de grandes différences dans les vitesses de coupe, ce qui entraîne une grande déformation de la coupe et une coupe difficile.

(2) Affûtage des forets hélicoïdaux standard

Les défauts susmentionnés, causés par la structure géométrique des forets hélicoïdaux standard, affectent gravement leurs performances de coupe. Pour améliorer la structure géométrique de la partie coupante du foret et augmenter l'efficacité du travail, la rectification suivante est souvent effectuée sur la partie coupante lors de l'utilisation de forets hélicoïdaux standard.

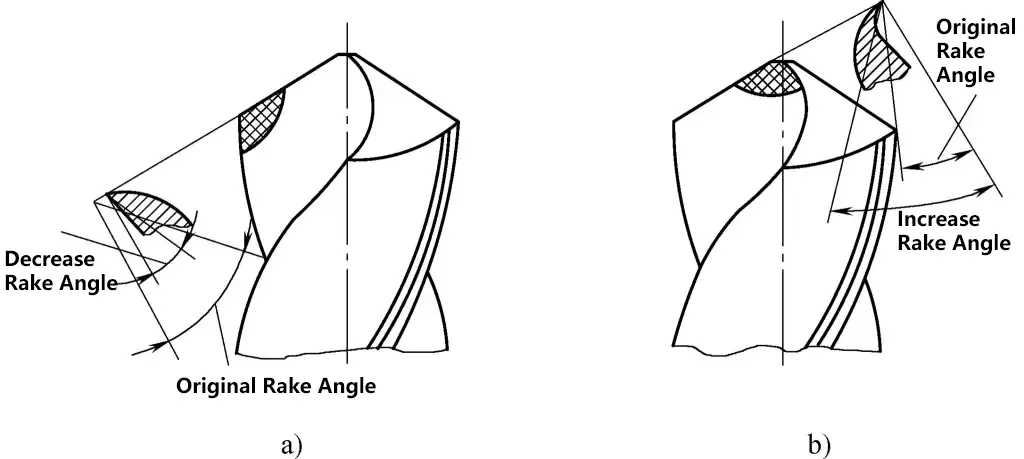

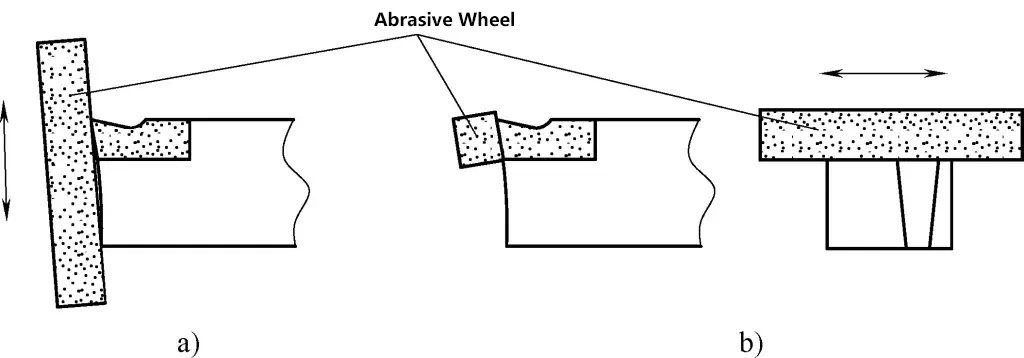

1) Meulage de la face.

(Figure 18) Cela modifie principalement la taille de l'angle de coupe et la forme de la face pour répondre aux besoins d'usinage de différents matériaux. Il existe deux méthodes de meulage de la face : la première consiste à meuler la face près du bord extérieur du méplat du foret afin de réduire l'angle de coupe et d'augmenter la résistance de l'arête de coupe, comme le montre la figure 18a. Cette méthode est utilisée pour le perçage de matériaux très résistants et durs, et lors de l'utilisation de forets hélicoïdaux pour l'agrandissement des trous, afin d'éviter que le foret ne s'enfonce dans le sol.

a) Réduction de l'angle d'inclinaison au niveau du bord extérieur

b) Augmentation de l'angle d'inclinaison au niveau de la carotte de forage

L'autre méthode consiste à meuler l'angle de coupe au niveau de la carotte (figure 18b) afin d'augmenter l'angle de coupe, de réduire la force de coupe et de rendre la coupe plus lisse. Cette méthode est utilisée pour le perçage de matériaux moins résistants.

2) Affûtage du tranchant du ciseau.

(Figure 19) Il existe deux méthodes pour affûter le tranchant du ciseau : raccourcir le tranchant du ciseau et améliorer l'angle de coupe du tranchant du ciseau. Ces deux méthodes sont généralement combinées. Lors du perçage, cela permet de réduire la force d'avance, d'améliorer la capacité de centrage du foret et d'améliorer les conditions de coupe.

La norme de meulage est la suivante : plus le matériau de la pièce est tendre, plus l'arête du burin doit être courte ; plus le matériau de la pièce est dur, moins l'arête du burin doit être meulée.

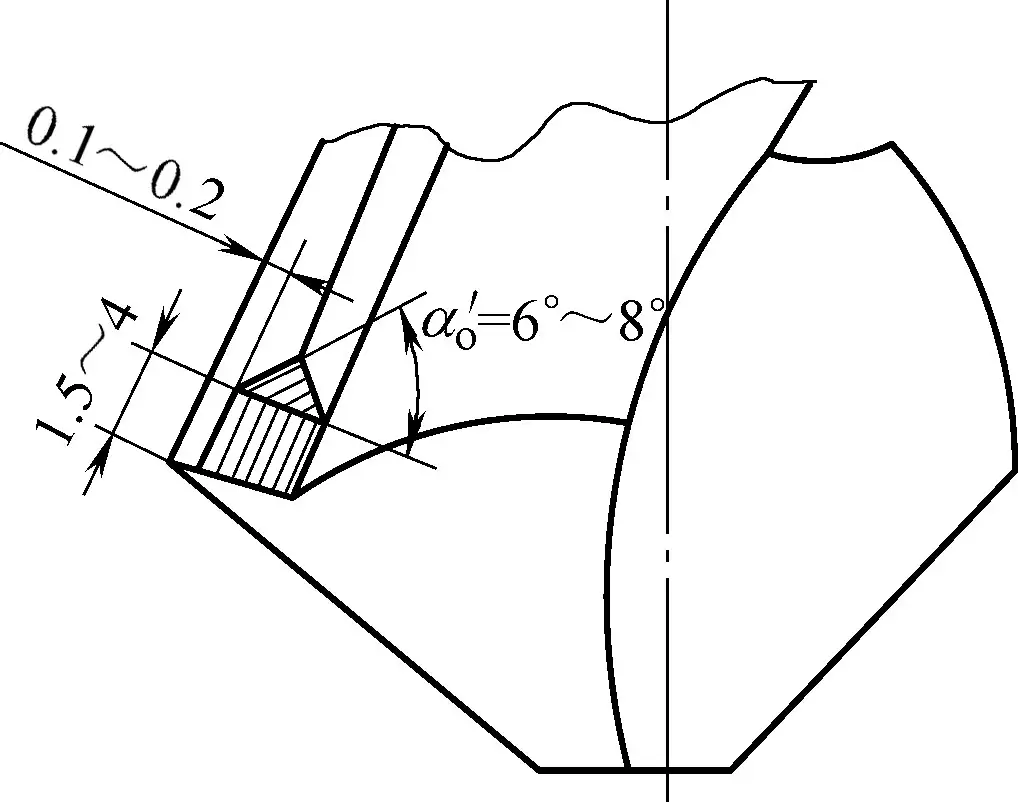

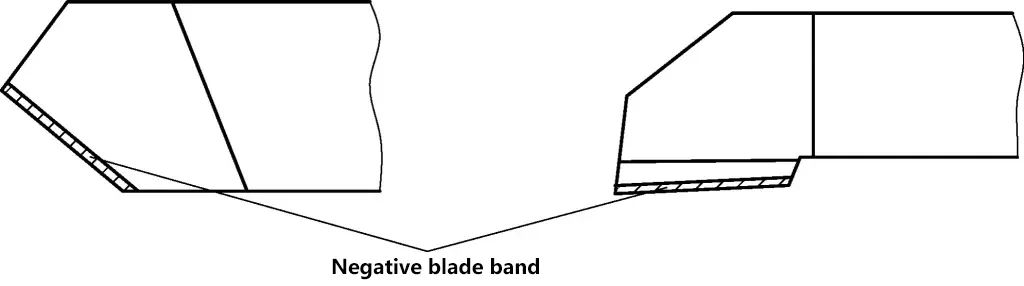

3) Broyer la marge.

L'angle de dépouille secondaire α' des forets hélicoïdaux standard étant de 0°, pour réduire le frottement entre le bord du foret et la paroi du trou et réduire l'usure du foret, l'arrière du bord peut être meulé, comme le montre la figure 20.

Meuler un angle de dégagement secondaire α' o = 6° à 8°, réduisant la largeur de la marge à 0,1-0,2 mm, avec une longueur de rectification d'environ 1,5-4 mm. Cette méthode est utilisée pour les forets de plus grand diamètre, pour l'usinage de matériaux ductiles ou de métaux tendres, pour améliorer la qualité de la surface usinée et pour la semi-finition des trous.

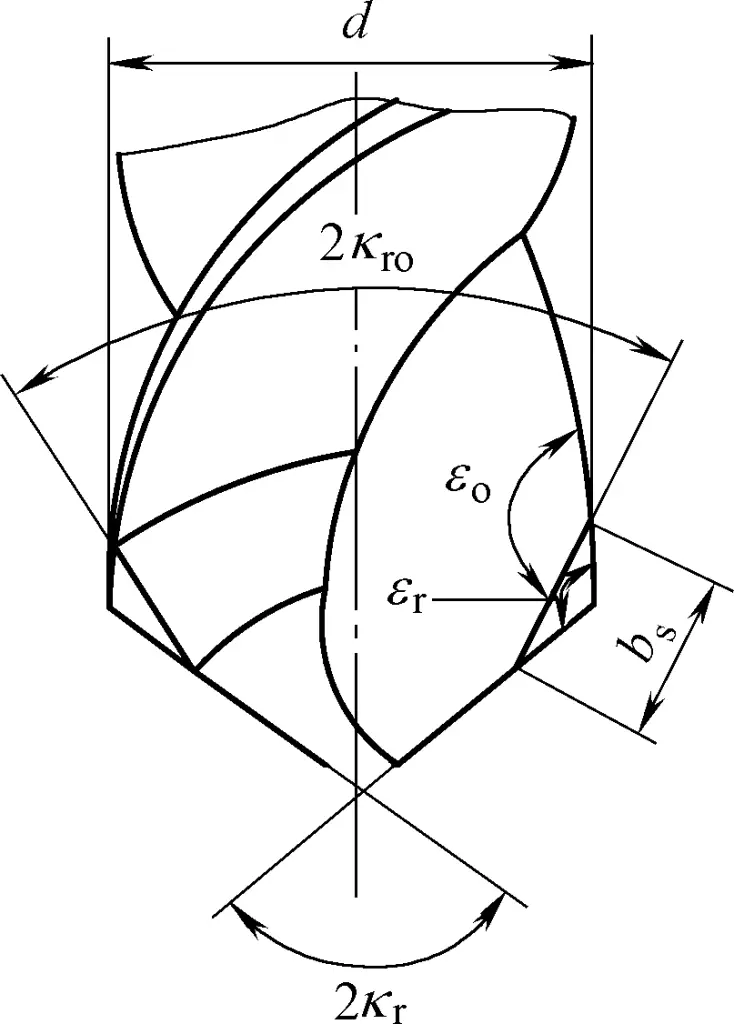

4) Rectification de l'angle du point.

Meuler les deux arêtes de coupe du foret en une ligne droite ou une arête de transition en arc, formant un angle à double pointe, comme le montre la figure 21. En général, 2Kro = 70° à 75°, bs = 0.2d. Après le meulage, l'angle de pointe de l'arête extérieure augmente, la capacité de charge de l'arête de coupe s'améliore, la force d'avance diminue, les conditions de dissipation de la chaleur s'améliorent et la durée de vie du foret augmente. Cette méthode est particulièrement efficace pour le perçage des pièces en fonte et en acier moulé à peau dure.

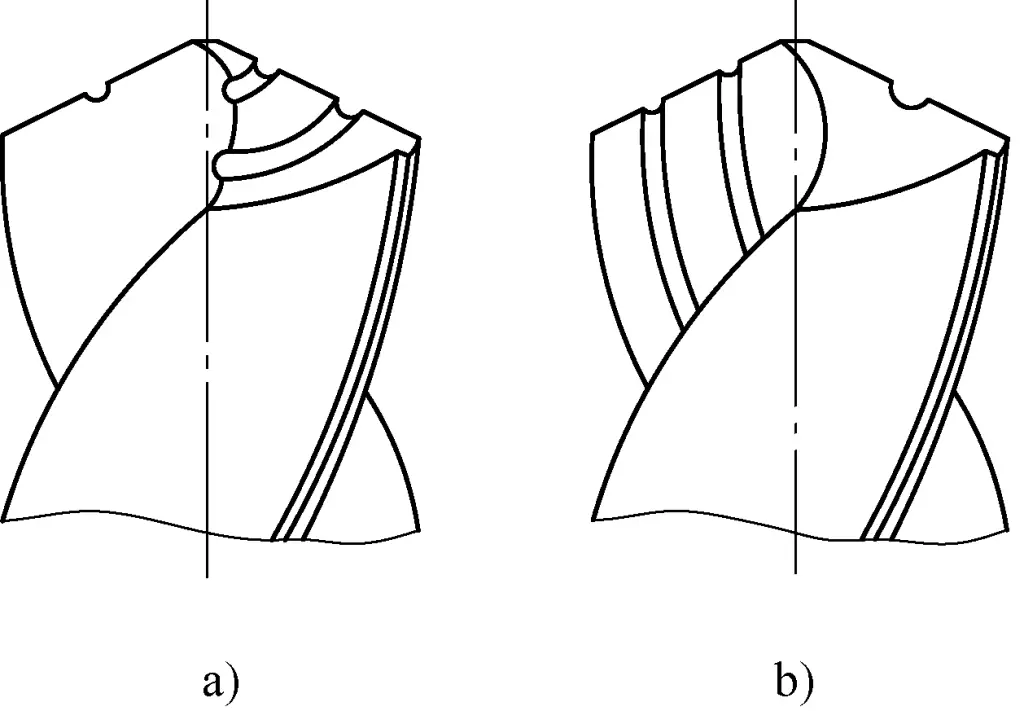

5) Créer des rainures qui brisent les copeaux.

(Figure 22) Lorsque le foret hélicoïdal est relativement grand, les rainures brise-copeaux peuvent être meulées alternativement sur les deux faces arrière principales du foret (Figure 22a), ou des rainures brise-copeaux peuvent être fabriquées sur la face pendant la production du foret (Figure 22b).

a) Création de rainures brise-copeaux sur la face principale du dos

b) Réalisation de rainures brise-copeaux sur la face

Pendant le perçage, il peut diviser les copeaux en bandes étroites, ce qui réduit la déformation de la coupe, facilite l'élimination des copeaux, réduit la force de coupe, favorise le refroidissement et la lubrification dans la zone de coupe et améliore les conditions de coupe. Il convient au perçage de trous larges et profonds dans des matériaux ductiles.

2. Caractéristiques géométriques et affûtage des forets à gangs de base

Les forets hélicoïdaux sont un type de foret qui a été révolutionné par une pratique et une recherche de longue haleine, en remédiant aux faiblesses des forets hélicoïdaux standard par l'adoption de différentes mesures. Les forets hélicoïdaux de base sont principalement utilisés pour percer divers matériaux en acier et ont un large éventail d'applications.

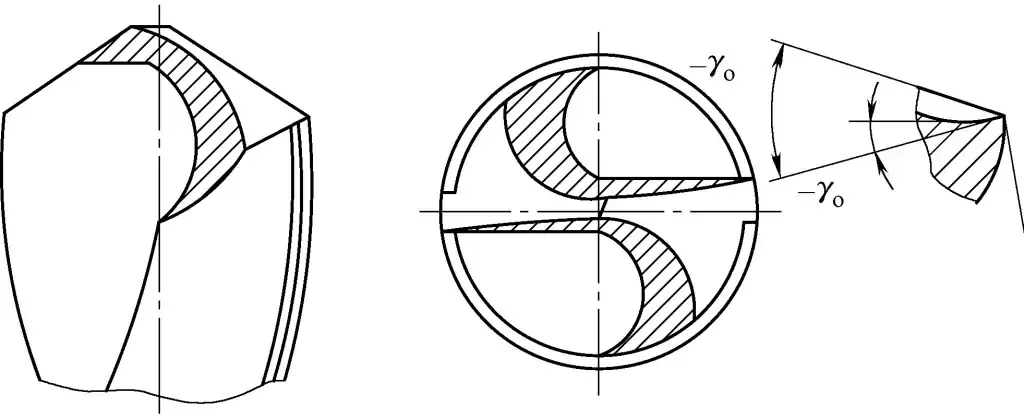

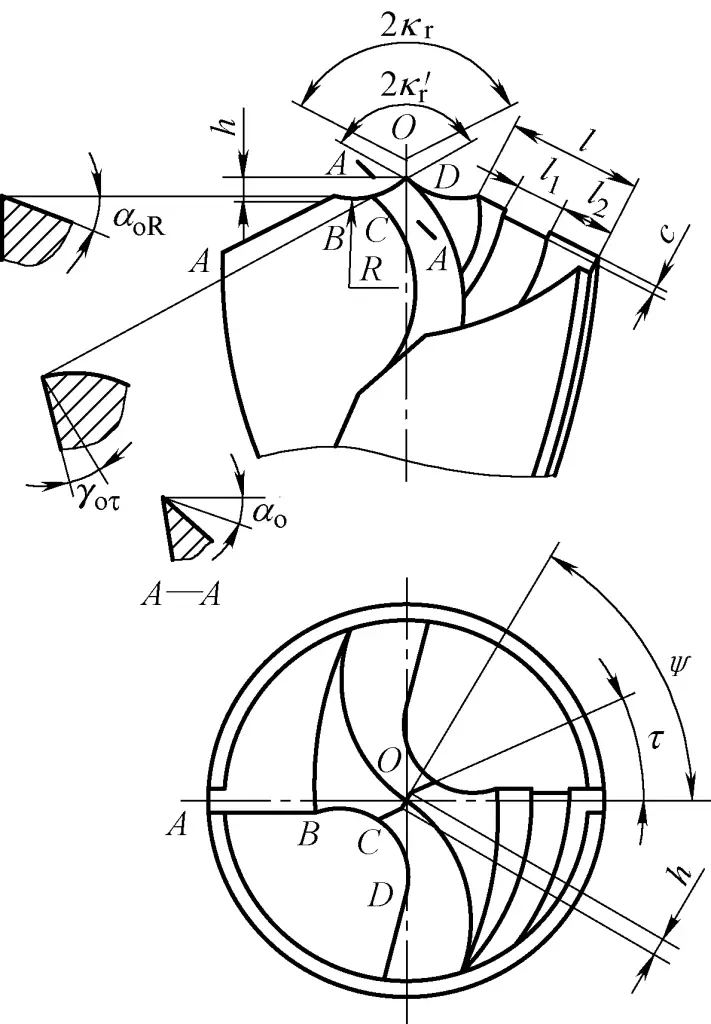

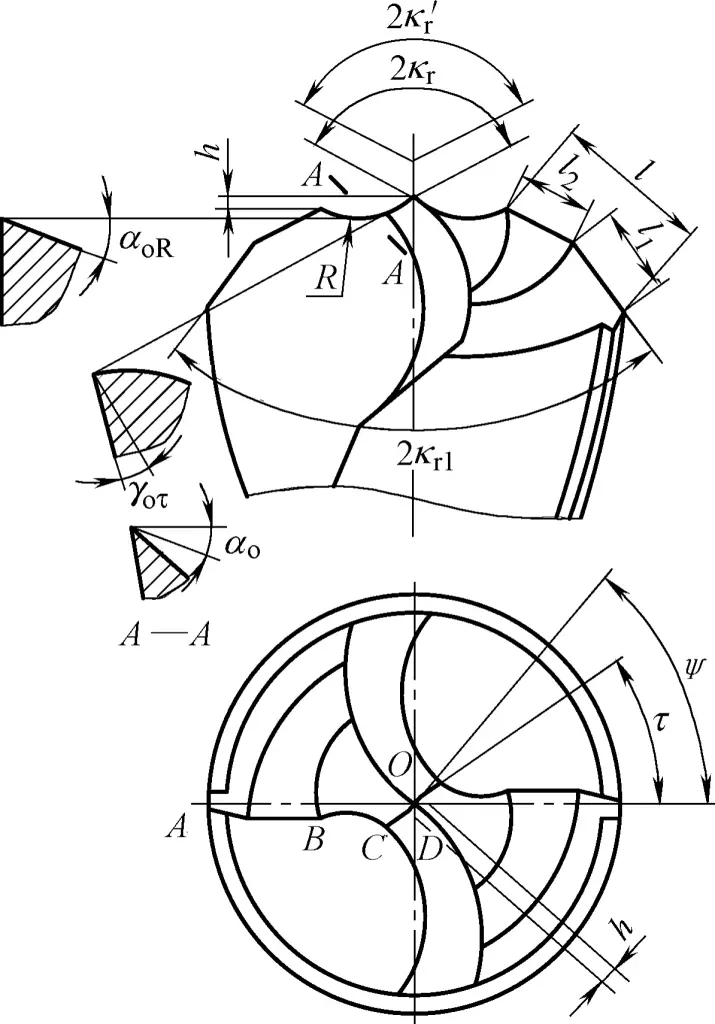

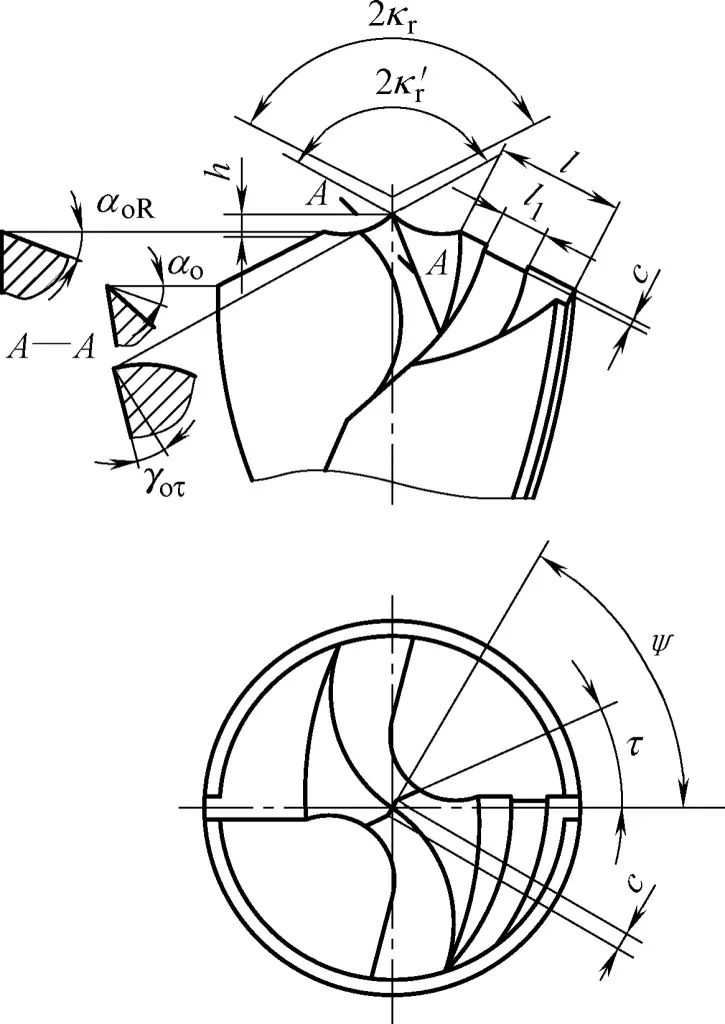

(1) Caractéristiques géométriques des forets de base pour les gangs

La figure 23 montre un foret gangréné de base de taille moyenne (15≤d≤40mm). La figure montre que le foret hélicoïdal de base est un foret hélicoïdal standard auquel ont été ajoutées des rainures en forme de croissant, une arête de ciseau modifiée et des rainures brise-copeaux d'un seul côté. Ses caractéristiques sont les suivantes :

1) Ajout de rainures en forme de croissant.

La formation d'une arête en forme de croissant est la caractéristique la plus importante, qui divise l'arête de coupe principale en trois sections : l'arête extérieure (section AB), l'arête en forme d'arc (section BC) et l'arête intérieure (section CD). L'angle de coupe à chaque point du bord en arc est plus grand qu'auparavant, ce qui rend la coupe plus douce.

Pendant le perçage, l'arête de l'arc coupe une nervure circulaire au fond du trou, ce qui peut limiter l'oscillation du foret et améliorer le centrage. Comme le meulage de la rainure en forme de croissant diminue la hauteur du foret, le tranchant du ciseau peut être affûté sans affecter la solidité de la pointe du foret.

2) Modification du tranchant du ciseau.

Le raccourcissement du bord du ciseau peut réduire la force d'avance et améliorer le centrage. Parallèlement, l'affûtage de l'angle de coupe sur le bord intérieur améliore la capacité de coupe.

3) Création de rainures brise-copeaux unilatérales.

Il s'agit de meuler une rainure concave brise-copeaux sur un bord extérieur, ce qui est bénéfique pour l'évacuation des copeaux et la réduction de l'effort de coupe. Les caractéristiques de la forme des forets de base sont les suivantes : "Trois pointes et sept arêtes tranchantes à l'avant, des rainures en arc en forme de croissant des deux côtés, une arête extérieure latérale avec une rainure supplémentaire, une arête de ciseau affûtée basse, étroite et tranchante". Les trois pointes désignent l'arête de coupe principale divisée en trois sections formant trois pointes ; les sept arêtes désignent deux arêtes extérieures, deux arêtes en arc, deux arêtes intérieures et une arête rainurée.

Angles de perçage : 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αoR =12°~18°, l=(0.2~0.3)d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Où : d est le diamètre du foret, f est la vitesse d'avance.

(2) Broyage des exercices de base des gangs

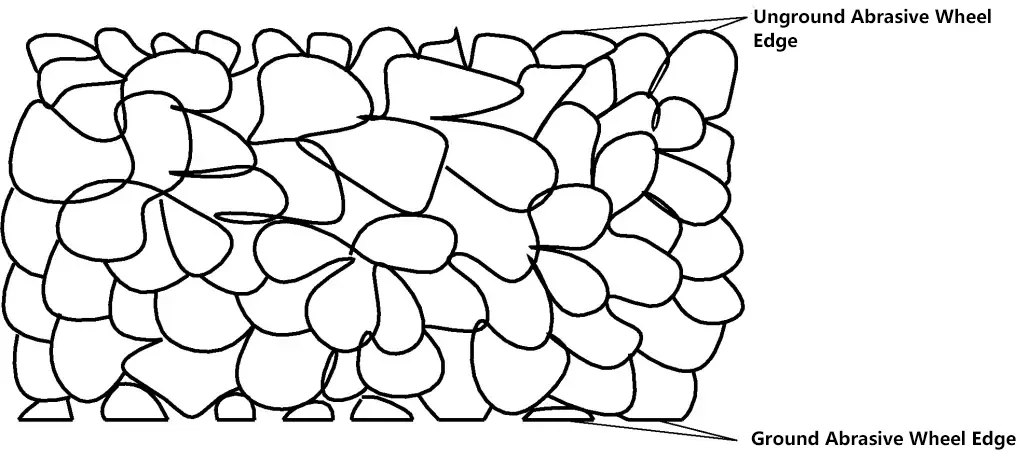

1) Dressage de la meule.

Pour le meulage sur une meuleuse ordinaire, utilisez des meules en oxyde d'aluminium blanc (WA) ou en oxyde d'aluminium brun (A), de granulométrie F46~F48 et de dureté K~L.

Utilisez un diamant pour aplanir le cercle extérieur et les deux côtés de la meule (la meule ne doit pas osciller). En général, le côté droit est proche d'un angle aigu, et le côté gauche est rectifié en arc de cercle. Le rayon de l'angle arrondi r est légèrement inférieur au rayon du bord incurvé de la mèche, comme le montre la figure 24.

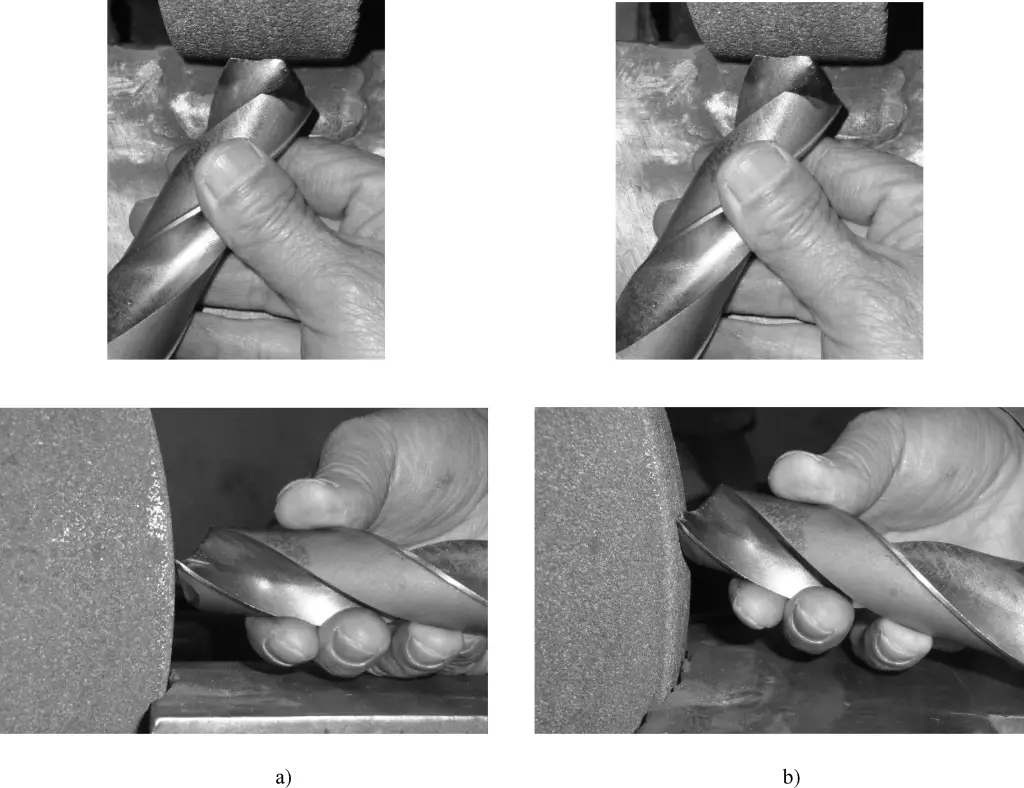

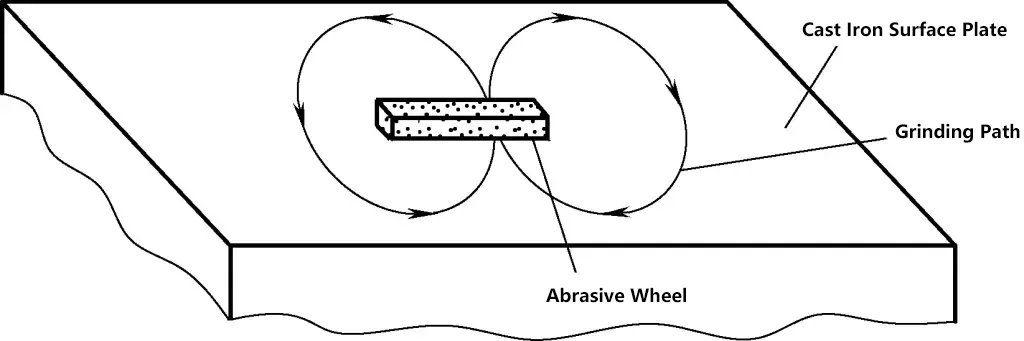

2) Affûtage de l'arête de coupe principale.

La méthode est la même que pour la rectification de forets hélicoïdaux standard, en contrôlant les paramètres 2k r et α o . La méthode de broyage est illustrée à la figure 25.

- Niveler l'arête de coupe principale, la pointe d'affûtage se trouvant à peu près sur le plan central horizontal de la meule.

- L'angle entre l'axe du trépan et la génératrice de la surface cylindrique de la meule dans le plan horizontal est égal à la moitié de l'angle de la pointe, comme le montre la figure 25a.

- Tenez une partie du trépan d'une main pour le positionner, et utilisez l'autre main pour faire pivoter la queue du trépan de haut en bas ou la faire tourner légèrement autour de son axe, en meulant une arête de coupe principale et son angle de dépouille principal, comme illustré à la figure 25b.

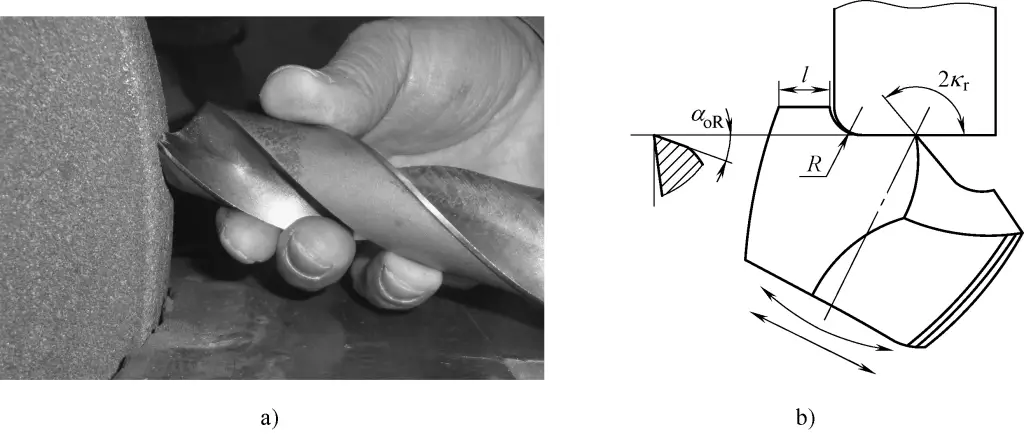

3) Meulage du bord incurvé.

Paramètres de contrôle : R, αoR , l, 2k'r comme le montre la figure 26. La méthode de broyage est la suivante :

- Tenir le foret avec l'arête de coupe principale à peu près horizontale et contre le coin arrondi de la meule, avec la pointe d'affûtage à peu près sur le plan horizontal de la meule.

- Appuyez sur la queue du foret pour former un angle de relief incurvé αoR avec le plan horizontal, comme le montre la figure 26a.

- Lors du meulage, ne faites pas osciller le foret de haut en bas ou ne le faites pas tourner autour de son axe. Vous pouvez effectuer de légères translations ou rotations, comme indiqué par les flèches de la figure 26b, pour meuler le dos et former le bord incurvé, en garantissant le rayon incurvé R et la longueur du bord extérieur l. Si le coin arrondi de la meule est plus petit que le rayon incurvé requis, le foret doit également être légèrement pivoté dans le plan horizontal afin d'obtenir la valeur R requise.

4) Affûtage du tranchant du ciseau.

Paramètres de contrôle : τ, γo , bo . La méthode est similaire à l'affûtage du bord du burin d'un foret hélicoïdal standard, comme le montre la figure 27.

La méthode de broyage est la suivante :

- Placer l'arrière du bord extérieur du foret contre le coin arrondi de la meule, la pointe de la meule se trouvant à peu près sur le plan horizontal de la meule.

- Inclinez l'axe du trépan vers la gauche, en formant un angle d'environ 15° avec le côté de la meule dans le plan horizontal, et abaissez la queue du trépan de manière à ce que l'axe du trépan forme un angle d'environ 55° avec la ligne horizontale dans le plan vertical.

- Lors du meulage, déplacez progressivement la pointe du foret du bord extérieur vers le centre. Meuler les deux côtés de manière symétrique pour s'assurer que le bord droit intérieur et le bord du ciseau sont centrés.

5) Meulage de la rainure brise-copeaux sur le bord droit extérieur unilatéral.

La méthode de meulage est illustrée à la figure 28. Choisissez une meule de plus petit diamètre, positionnez le côté de la meule perpendiculairement au bord extérieur, avec la pointe de meulage à peu près sur le plan central horizontal de la meule, centrée sur le bord extérieur.

Lors du meulage, il faut faire pivoter la queue du foret dans le plan vertical lorsqu'elle entre en contact avec la meule, ce qui crée une rainure brise-copeaux avec un certain angle de dépouille. Il existe donc 14 paramètres de meulage pour le foret de base, dont 7 paramètres de longueur et 7 paramètres d'angle, comme le montre le tableau 8.

Tableau 8 Paramètres de base de l'affûtage des forets collectifs

| Longueur de broyage | Angle de rectification | ||

| Hauteur du point | 0.03d | Angle du point du bord extérieur | 2kr=125° |

| Rayon de courbure | R≈0.1d | Angle du point du bord intérieur | 2k'r =135° |

| Longueur du bord extérieur | Lorsque d>15mm, l=0.3d | Angle d'inclinaison du bord intérieur | Yoτ=-15° |

| Lorsque d≤15mm, l=0.2d | |||

| Espacement des rainures | l1=l/4~l/2 | Angle d'inclinaison du bord intérieur | τ=20°~30° |

| Largeur de la rainure | l2=l/3~l/2 | Angle d'inclinaison du tranchant du ciseau | ψ=60°~65° |

| Profondeur de la rainure | c=1~1,5f | Angle de dépassement du bord extérieur | αo=10°~15° |

| Longueur du tranchant du ciseau | b≈0.03d | Angle d'allègement du bord incurvé | αoR=12°~18° |

3. Autres formes d'exercices en groupe

(1) Perceuse en fonte

En raison de la fragilité de la fonte, lors du perçage, les copeaux se forment en fragments mélangés à de la poudre, qui sont comprimés entre l'arrière du foret, les arêtes et la paroi du trou, ce qui provoque une friction et une usure intenses du foret. L'usure se produit presque entièrement sur la surface arrière, mais l'usure la plus importante se produit au niveau de l'angle extérieur du foret, ce qui affecte considérablement sa durée de vie. Par conséquent, lors du meulage du trépan, les aspects suivants doivent être pris en compte.

1) Pour protéger la pointe du foret, une rainure courbée en forme de croissant est rectifiée pour abaisser le centre du foret. Après avoir pénétré dans la pièce, les trois pointes coupent rapidement et simultanément, ce qui permet un bon centrage. La pointe du foret est moins susceptible de s'ébrécher et de s'user, et il est plus facile de l'aligner.

2) Utiliser un angle à double pointe, en meulant un chanfrein sur le bord extérieur du foret pour former un angle à double pointe (2Kr1 ). Cela permet d'élargir la zone d'angle, d'améliorer les conditions de dissipation de la chaleur et donc d'augmenter la durée de vie.

3) Augmenter de manière appropriée l'angle de dépouille, généralement d'environ 3° de plus que pour le perçage de l'acier, afin de réduire la friction entre le trépan et la pièce à usiner. Les caractéristiques du trépan peuvent être résumées comme suit : "Les copeaux de fonte sont comme des abrasifs, utilisez une vitesse plus faible et une avance plus élevée, gardez trois arêtes de coupe tranchantes avec le refroidissement, un angle à double pointe pour une durée de vie plus longue".

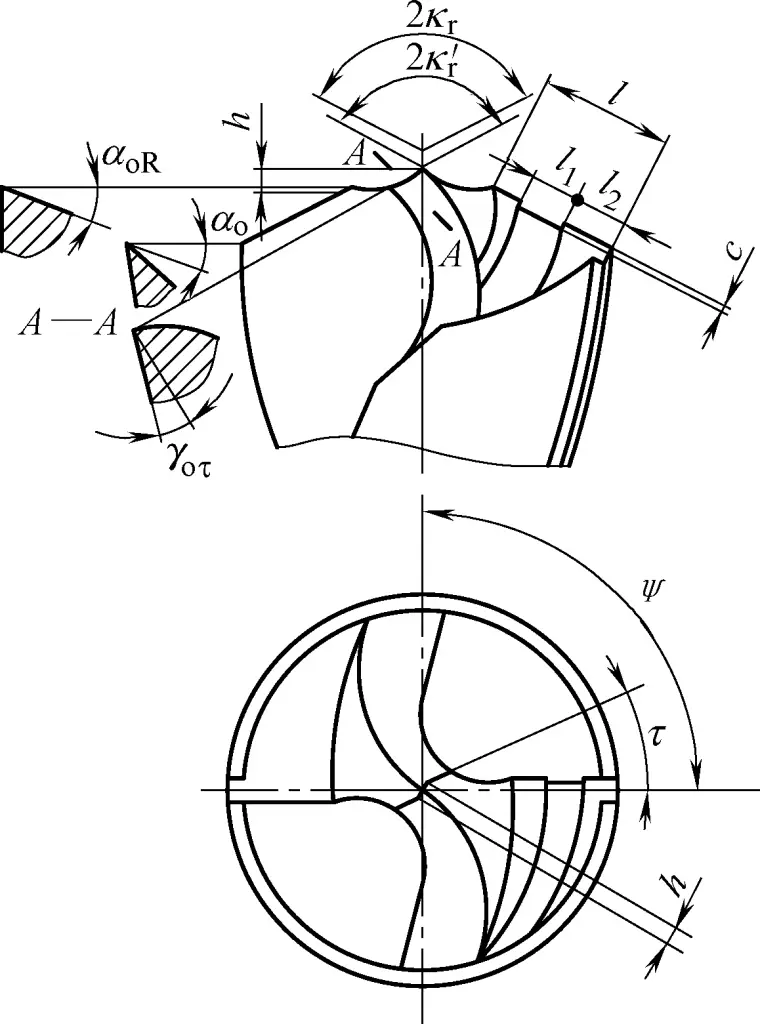

La forme structurelle et les paramètres géométriques du trépan sont illustrés à la figure 29.

Angles des mèches : 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αoR =15°~20°, l=0,3d, l1 =l2 R=0,12d, h=0,02d, b=0,02d (d est le diamètre du trépan).

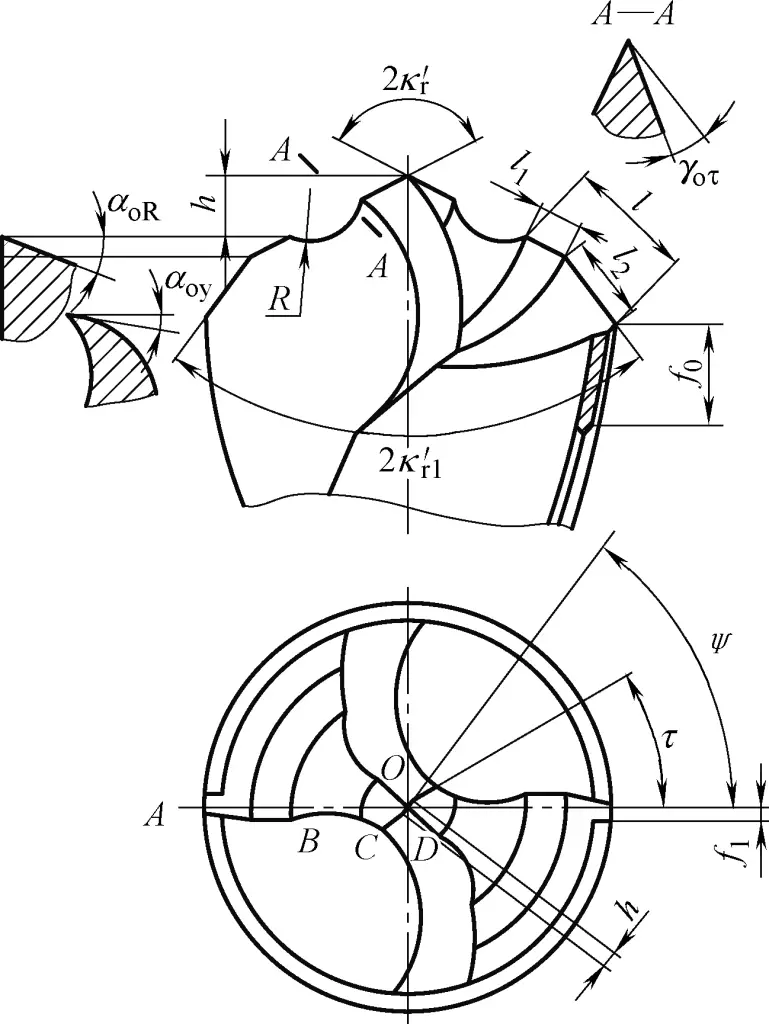

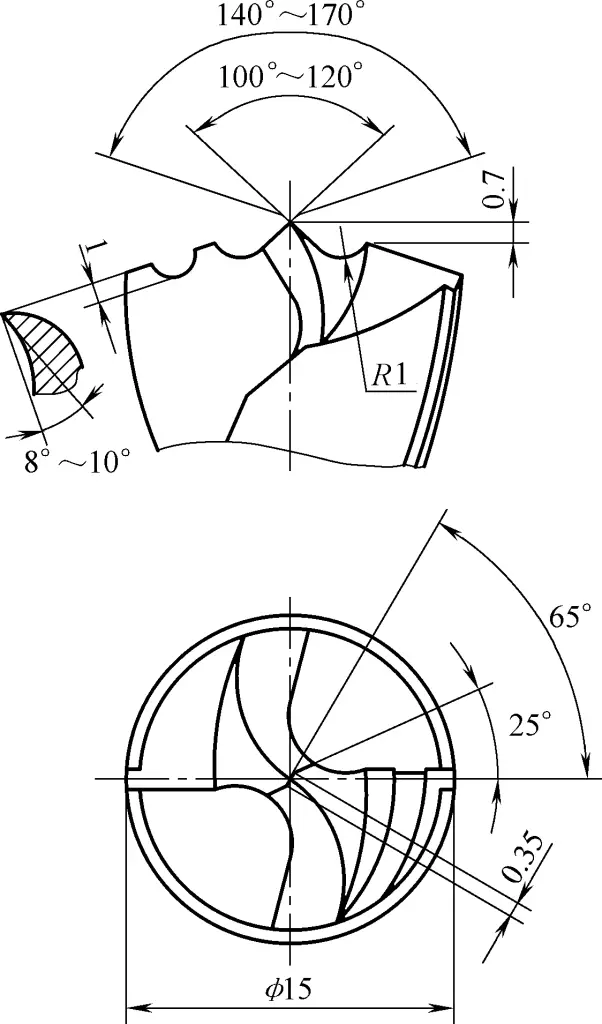

(2) Foret de précision pour fonte

La forme structurelle et les paramètres géométriques du trépan sont illustrés à la figure 30. Il peut remplacer un alésoir ou être utilisé lorsque le diamètre du trou n'est pas standard, afin d'améliorer la précision du forage et de réduire la rugosité de la surface de la paroi du trou.

Angles des mèches : 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy =4°~6°, l=0,25d, l1 =0,2d, l2 =0,15d, R=0,1d, f0 =3~5mm, f1 =0,5mm, h=0,2d, b=0,02d (d est le diamètre du trépan).

(3) Mèche en acier inoxydable

Le principal problème lors du perçage de trous en acier inoxydable est la difficulté à briser les copeaux. Bien que ce matériau ne soit pas très résistant, il présente une grande plasticité et une faible conductivité thermique. Lors de l'utilisation de forets du groupe de base, l'augmentation de la déformation des copeaux pour les briser augmentera la charge de coupe et réduira la durée de vie du foret, ce qui n'est pas souhaitable.

Sur la base du foret de base, augmentez le rayon du bord incurvé R, augmentez la hauteur de la pointe h et meulez le bord incurvé et la rainure brise-copeaux unilatérale plus superficiellement. Cela permet d'augmenter l'angle de la pointe de l'arête courbe et de la pointe de l'arête brise-copeaux. Pendant le forage, le mouvement de courbure du copeau large est utilisé pour tordre et arracher le copeau étroit et droit précédemment séparé au niveau de la fissure de la jonction, ce qui permet d'utiliser pleinement les performances de coupe du trépan.

Angles des mèches : 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αoR =14°~16°, l=0,3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2k)r =150°)~0,07d(2kr =135°), b=0,04d (d est le diamètre du trépan), c=f/3 (f est la vitesse d'avance).

La forme structurelle et les paramètres géométriques du trépan sont illustrés à la figure 31.

(4) Mèche en cuivre pur

La forme structurelle et les paramètres géométriques du trépan sont illustrés à la figure 32. Le principal problème du perçage de trous en cuivre pur est qu'en raison de la souplesse du matériau, il produit facilement des "coups de couteau" et fait vibrer le trépan, ce qui entraîne des trous non circulaires ou polygonaux.

En outre, comme il est difficile de briser les copeaux, ceux-ci s'enroulent autour du foret, ce qui provoque un élargissement extérieur du trou, d'où des trous rugueux ou des parois déchirées. Le cuivre pur conduisant la chaleur plus rapidement que les mèches en acier rapide, la mèche peut facilement se coincer dans le trou lors du forage de trous plus profonds. Par conséquent, lors du meulage du foret, les aspects suivants doivent être pris en compte.

1) La forme de la carotte doit être appropriée pour assurer une coupe stable et un centrage fiable. Il s'agit principalement de réduire de manière appropriée l'angle du bord de coupe intérieur 2k'r en augmentant la hauteur de la pointe de forage h, ce qui rend l'angle de coupe intérieur γ oτ légèrement plus négatif, réduisant l'angle de relief du bord circulaire αoR et en réglant l'angle d'inclinaison du tranchant du ciseau ψ=90°.

2) Pour les forets d'un diamètre supérieur à 25 mm, rectifier les rainures brise-copeaux sur l'arête de coupe extérieure afin de faciliter l'élimination des copeaux et de réduire davantage la charge de coupe.

3) Choix d'un angle de coupe extérieur 2kr =120° vise à faciliter l'enlèvement des copeaux et à améliorer la qualité de la surface de la paroi du trou (lors du perçage de cuivre pur trempé, 2k r doit être augmentée de manière appropriée).

Angles des mèches : 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l=(0,2-0,3)d, R=(0,1-0,2)d, h=0,06d, b=0,02d. Pour d≤25mm, pas de rainure brise-copeaux ; pour d>25mm (d est le diamètre du foret), l1 =l2 /2, l2 =l/2.

(5) Mèche en alliage d'aluminium

Les principaux problèmes liés au perçage des trous en alliage d'aluminium sont l'accumulation importante des bords, la rugosité des parois des trous et la difficulté d'élimination des copeaux lors du perçage de trous profonds.

Les paramètres géométriques des forets en alliage d'aluminium sont similaires à ceux des forets de type standard. Toutefois, l'arête du burin est plus étroite afin de réduire davantage la charge de coupe et la chaleur. Lors du meulage de l'arête du burin, une plus grande partie du flanc est enlevée afin d'augmenter l'espace pour les copeaux. L'angle de pointe 2k r est augmentée pour que les bandes étroites de copeaux se recourbent vers le haut, réduisant ainsi la friction avec les rainures en spirale du foret et facilitant l'enlèvement des copeaux.

La forme structurelle et les paramètres géométriques du trépan sont illustrés à la figure 33.

VII. Brasage, rectification et polissage des outils de tournage en carbure

Outre les méthodes de serrage mécanique, le brasage au cuivre et le collage sont également utilisés pour relier les plaquettes en carbure aux porte-outils.

1. Méthode de brasage des outils de tournage en carbure

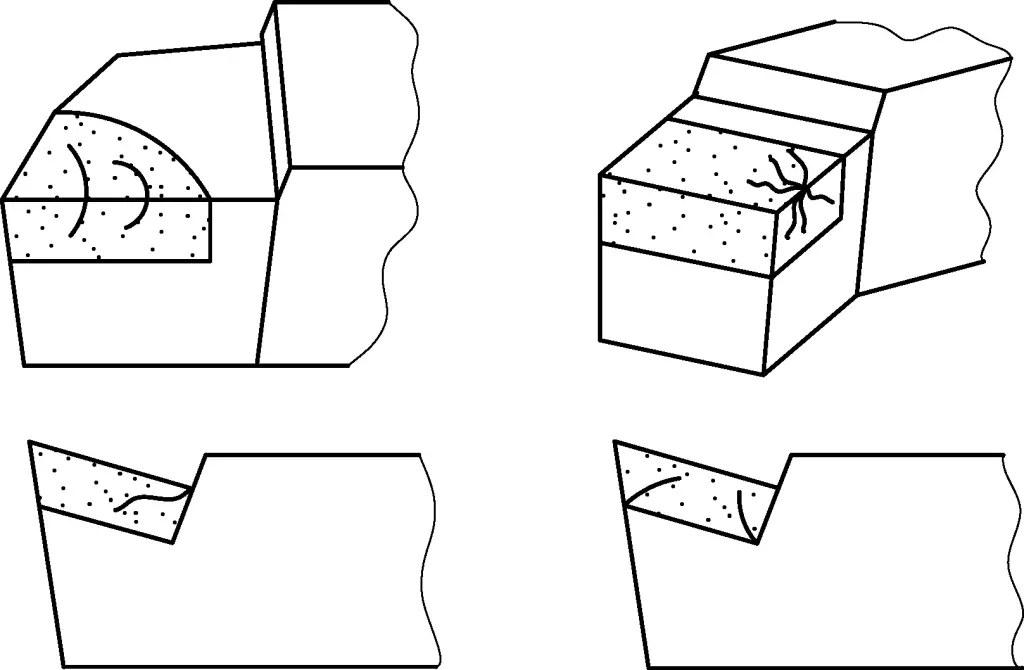

(1) Fissuration pendant le brasage et sa prévention

Le brasage au cuivre est généralement utilisé pour braser les plaquettes en carbure sur les porte-outils de tournage. En raison de leur nature fragile et de leur mauvaise conductivité thermique, les plaquettes en carbure présentent un taux de retrait élevé lorsqu'elles sont chauffées. Si le processus d'exploitation est incorrect pendant le brasage, d'importantes contraintes internes peuvent provoquer des fissures grossières et profondes, comme le montre la figure 34.

La vitesse de refroidissement a un impact significatif sur la qualité du brasage, et un refroidissement rapide peut entraîner l'éclatement de l'insert. Les outils brasés doivent être immédiatement soumis à une trempe à basse température (220-250°C), puis placés dans un milieu isolant sec (poudre de charbon de bois, cendres de bois, poudre d'amiante, etc.) et maintenus au chaud pendant 6 à 8 heures afin d'éliminer la majeure partie de la tension de brasage, d'empêcher la fissuration de la plaquette et d'améliorer la durée de vie de l'outil.

La vitesse de chauffage pendant le brasage affecte également de manière significative la qualité du brasage. Un chauffage rapide peut produire d'importantes contraintes internes, entraînant l'écaillage de l'insert sur la couche de brasage en raison d'une contrainte thermique locale excessive. Le carbure ayant une faible conductivité thermique et une grande sensibilité au chauffage rapide, le chauffage pendant le brasage doit être lent.

Les surfaces de contact entre l'insert et la fente de l'outil doivent être planes. Les bosses, les dépressions ou les écailles empêchent un bon contact entre les deux, ce qui entraîne une répartition inégale du matériau de brasage, une concentration des contraintes et une fissuration de l'insert.

En outre, la forme de la fente de l'outil doit correspondre à celle de la plaquette, avec des dimensions qui ne diffèrent pas trop, et le débord de la plaquette ne doit pas être trop important. Sinon, en raison de la contrainte de traction subie par l'outil pendant le processus de brasage et des différents taux de rétrécissement de la plaquette et du porte-outil après la dilatation thermique, des éclats peuvent se produire au niveau de la couche de brasage de la plaquette.

Pour le brasage des plaquettes de grande taille et de celles qui sont susceptibles de se fissurer (telles que les plaquettes YT30), une méthode de brasage multicouche peut être utilisée en ajoutant une feuille d'acier à faible teneur en carbone de 0,4 mm d'épaisseur sous la plaquette, comme le montre la figure 35. Cela permet d'éliminer les contraintes causées par un retrait incohérent entre la plaquette et le porte-outil pendant le brasage, ce qui empêche la fissuration de la plaquette.

1-Insérer

2, 4-Matériel de brasage

3-Tôle d'acier mince