I. Connaissance de base du processus

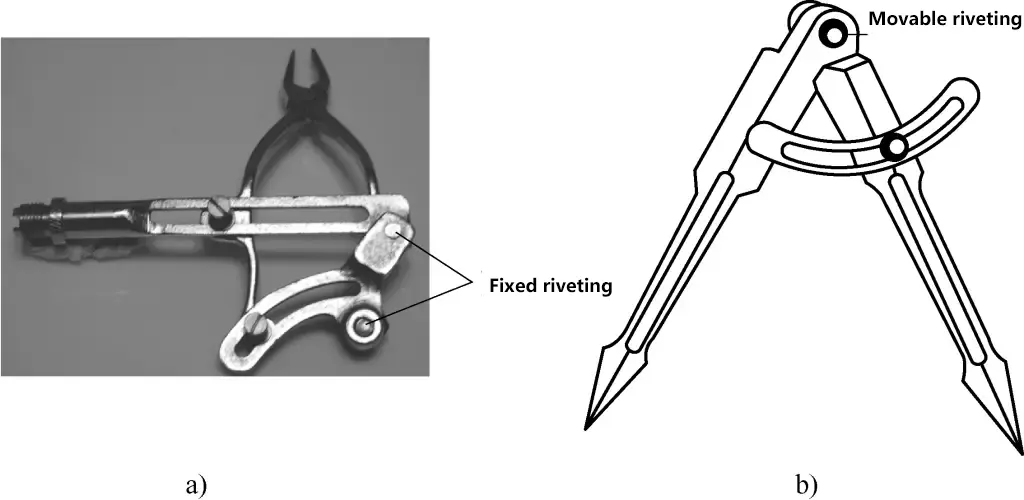

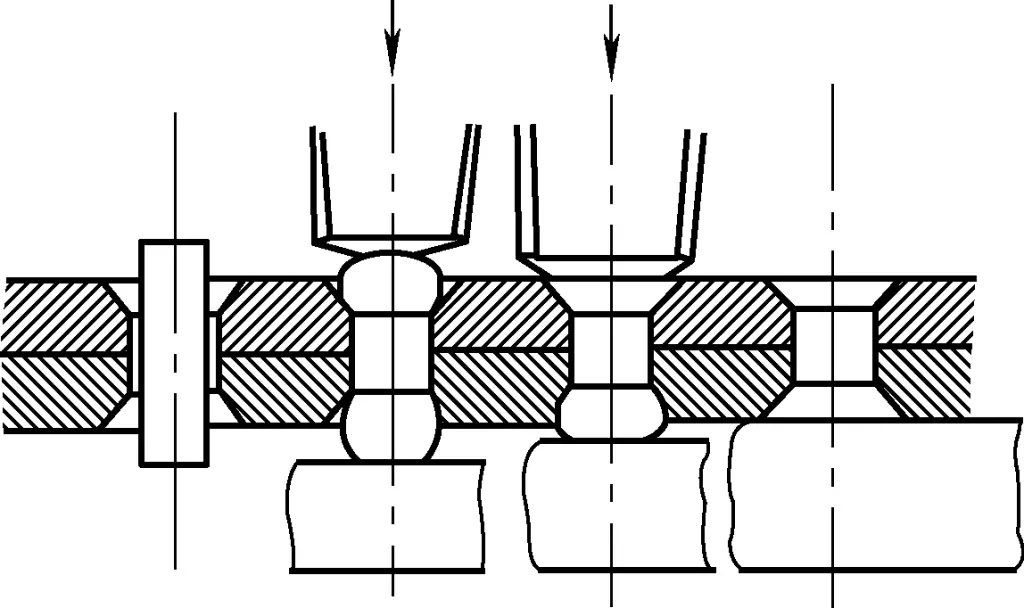

L'opération consistant à relier deux ou plusieurs pièces à l'aide de rivets s'appelle le rivetage. Le rivetage étant simple à mettre en œuvre et flexible, il est généralement utilisé dans des situations où la force n'est pas importante. Selon que les pièces peuvent tourner l'une par rapport à l'autre après le rivetage, le rivetage peut être divisé en deux catégories : le rivetage fixe et le rivetage mobile, comme le montre la figure 1.

a) Rivetage fixe

b) Rivets mobiles

Selon les différentes méthodes de rivetage, les opérations de rivetage peuvent être divisées en rivets à chaud, rivets à froid et rivets mixtes. En général, le rivetage à froid est utilisé pour les rivets d'un diamètre inférieur à 8 mm.

Ce qui suit présente la technique d'opération manuelle de rivetage à froid pour les monteurs.

1. Outils de rivetage

(1) Marteau

Le marteau utilisé pour le rivetage des ajusteurs est généralement un marteau à bille et ses spécifications sont choisies en fonction du diamètre du rivet. Les plus utilisés sont les marteaux à bille de 0,66 kg ou 0,88 kg.

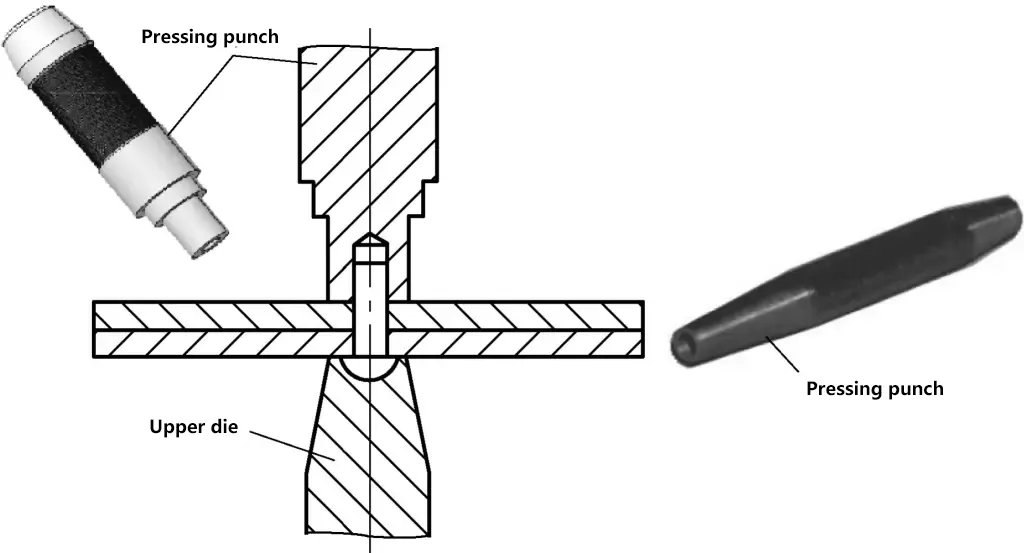

(2) Poinçon de compression

Comme le montre la figure 2. Une fois le rivet inséré dans le trou, il est utilisé pour presser fermement les plaques à riveter et les faire s'emboîter étroitement.

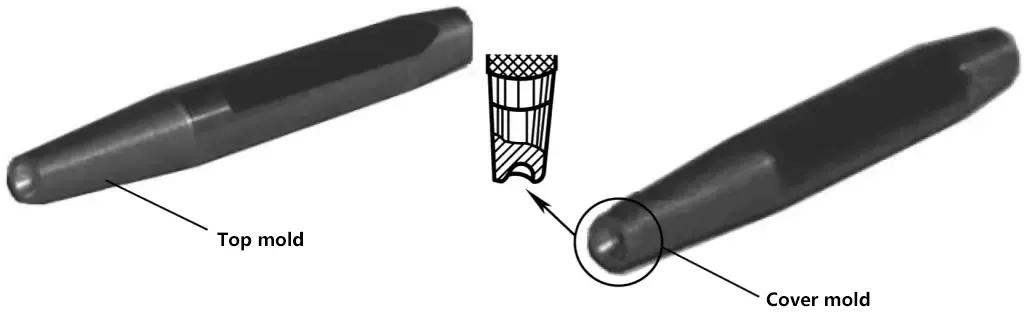

(3) Filière et bouchon

Lors du rivetage de rivets à tête semi-circulaire et de rivets à tête fraisée semi-circulaire, le processus final de formation du rivet consiste à utiliser la matrice et le capuchon pour donner une forme régulière à la tête du rivet, comme le montre la figure 3. La surface sphérique concave semi-circulaire des têtes de matrice et de capuchon doit être fabriquée en fonction de la taille standard du rivet à tête semi-circulaire.

Outre les principaux outils mentionnés ci-dessus, des outils de soutien tels que des enclumes et des outils de serrage tels que des étaux d'établi sont également nécessaires pendant le rivetage.

2. Sélection des rivets et des paramètres de rivetage

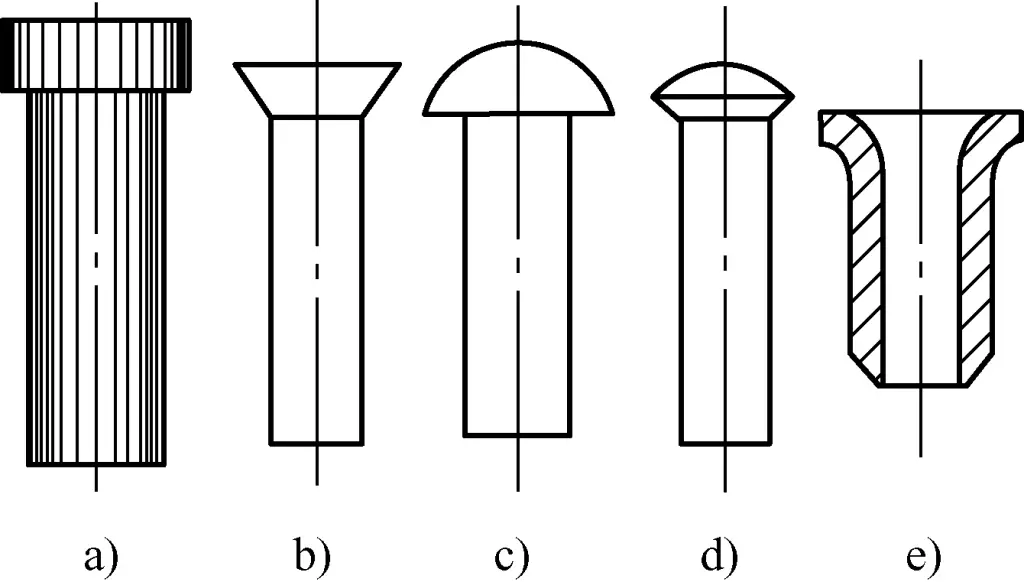

(1) Classification des rivets

1) En fonction des différentes formes des rivets, on distingue principalement les rivets à tête plate, les rivets à tête semi-circulaire, les rivets à tête fraisée, les rivets à tête fraisée semi-circulaire et les rivets creux, comme le montre la figure 4.

a) Rivet à tête plate

b) Rivet à tête fraisée

c) Rivet à tête semi-circulaire

d) Rivet à tête fraisée semi-circulaire

e) Rivet creux

2) En fonction des différentes utilisations, les rivets peuvent être divisés en rivets pour chaudières, rivets pour structures métalliques et rivets pour courroies de transmission.

3) Selon le matériau des rivets, on distingue l'acier, le cuivre (cuivre pur et laiton) et l'aluminium.

(2) Paramètres de rivetage

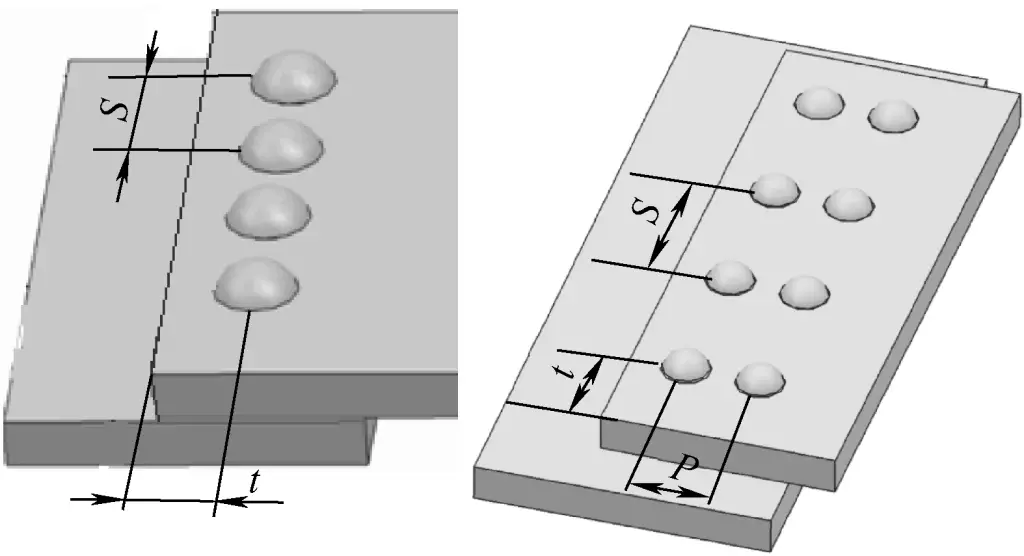

Les paramètres de rivetage sont indiqués dans la figure 5.

1) Calcul de l'espacement des rivets, de la distance entre les bords et de la distance entre les rangées

① Rivetage à un rang

L'espacement des rivets est de S=3d

La distance entre les bords du rivet est de t=1,5d

Où d est le diamètre du rivet.

② Rivetage à double rangée

L'espacement des rivets est de S=4d

La distance entre les bords du rivet est de t=1,5d

La distance entre les rangées de rivets est P=2d

2) Détermination du diamètre du rivet

Le choix du diamètre des rivets est généralement lié à l'épaisseur calculée des plaques à assembler. Pour s'assurer que les rivets ont une résistance au cisaillement suffisante, selon l'expérience, le diamètre des rivets est généralement choisi conformément au tableau 1.

Tableau 1 Détermination du diamètre du rivet (unité : mm)

| Calculer l'épaisseur | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Diamètre du rivet | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

Le principe de détermination du calcul de l'épaisseur est le suivant :

- En cas de chevauchement de plaques, le calcul se fait sur la base de la plaque la plus épaisse.

- Lors du rivetage de plaques présentant une différence d'épaisseur importante, l'épaisseur de la plaque la plus mince doit être utilisée comme épaisseur de calcul.

- Lors du rivetage d'une plaque sur un profilé, il convient de prendre la valeur moyenne des deux.

3) Détermination du diamètre du trou de passage d0 avant le rivetage (voir tableau 2)

Tableau 2 Détermination du diamètre du trou traversant avant le rivetage (unité : mm)

| Diamètre du rivet d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Diamètre du trou de passage d0 | Assemblage grossier | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Assemblage de précision | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

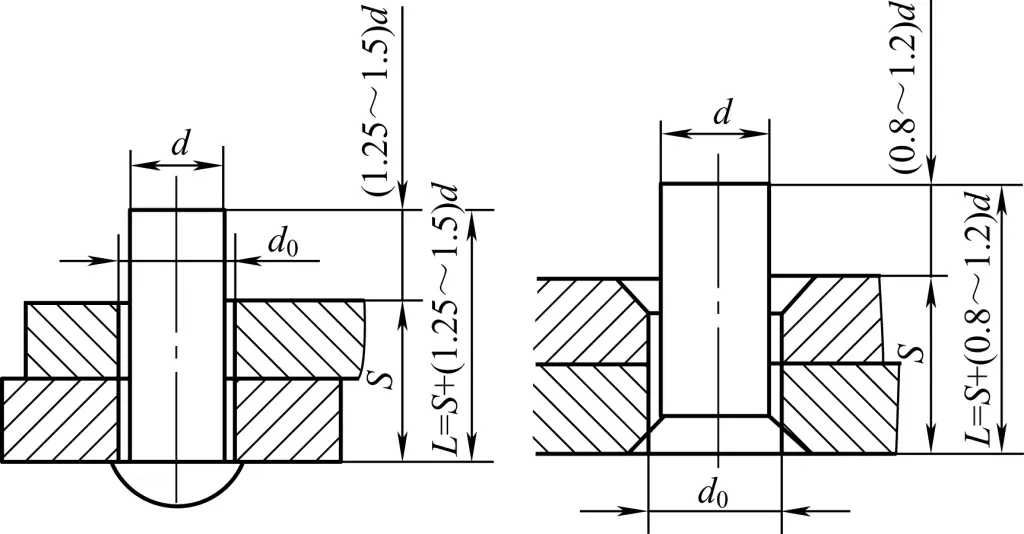

4) Détermination de la longueur des rivets

La longueur du rivet utilisé pour le rivetage doit être suffisante pour former une tête de rivet répondant aux exigences et offrant une résistance suffisante au rivetage. La longueur du rivet comprend l'épaisseur totale des plaques et la longueur de la partie saillante du rivet. En général, la longueur de la partie saillante d'un rivet à tête semi-circulaire doit être de 1,25 à 1,5 fois le diamètre du rivet, tandis que pour les rivets à tête fraisée, elle doit être de 0,8 à 1,2 fois le diamètre du rivet, comme le montre la figure 6.

II. Compétences opérationnelles de base

1. Étapes du processus de rivetage manuel

(1) Rivetage de rivets à tête semi-circulaire

1) Se référer au tableau 1, sélectionner le diamètre correct du rivet en fonction de l'épaisseur des pièces à riveter ; se référer au tableau 2 pour sélectionner le diamètre de perçage correct pour le trou du rivet (diamètre du trou traversant) en fonction du diamètre du rivet et de la précision de l'assemblage.

Si le diamètre du trou traversant est trop petit, le rivet endommagera les parois du trou des pièces de liaison lors de l'insertion, provoquant éventuellement des fissures ; si le diamètre du trou est trop grand, le rivet peut osciller ou se plier pendant le rivetage, ce qui affecte l'apparence de la tête du rivet et réduit considérablement la résistance du rivet.

2) Percez ou alésez des trous dans les plaques à assembler et éliminez les bavures sur les bords des trous.

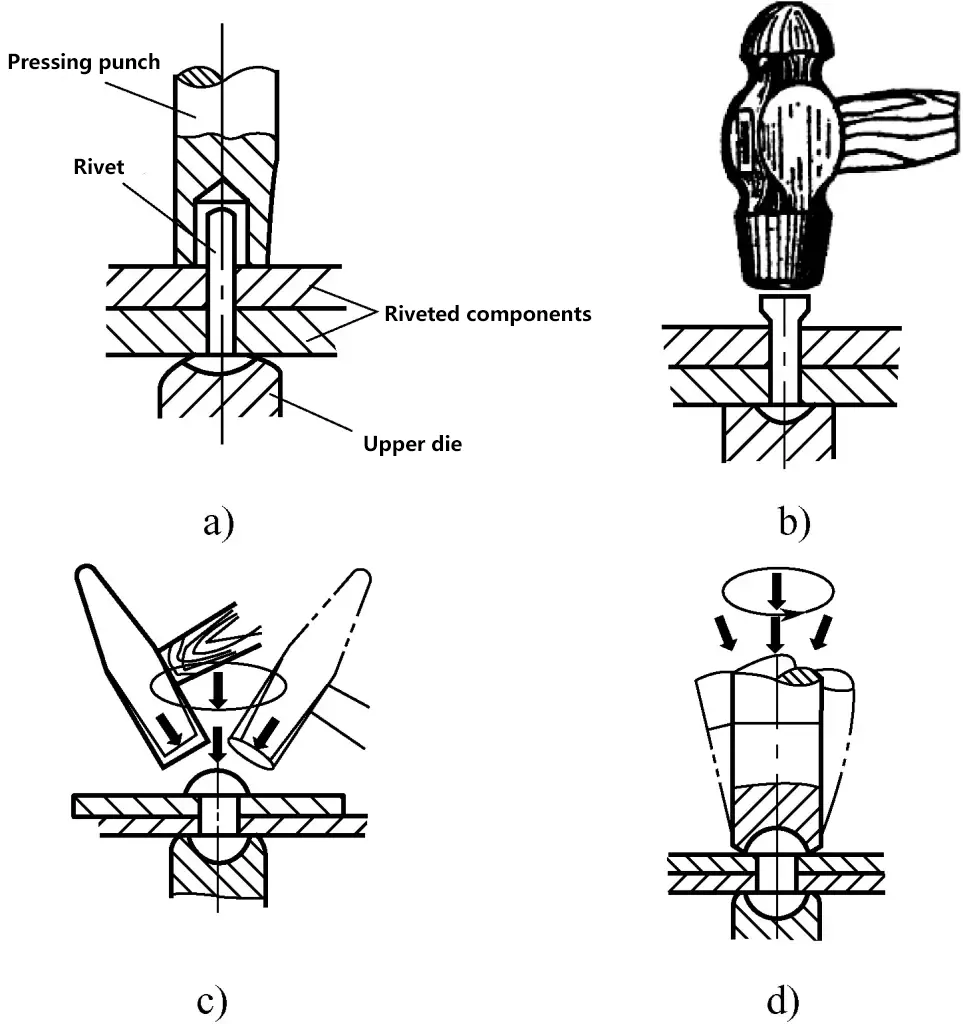

3) Insérer le rivet, placer la tête ronde du rivet sur la matrice supérieure et utiliser le poinçon de compression pour serrer fermement les pièces à riveter ensemble, comme le montre la figure 7a.

a) Pressage des pièces à riveter

b) Déboîtement du rivet

c) Forgeage au marteau

d) Utilisation d'une matrice de couverture pour finir et former la tête du rivet

4) Comme le montre la figure 7b, utilisez un marteau pour renverser la tête du rivet.

5) Comme le montre la figure 7c, marteler et lisser la tête du rivet pour lui redonner sa forme initiale.

6) Comme le montre la figure 7d, utilisez une matrice de couverture pour donner à la tête du rivet la forme requise. Lors de l'utilisation de la matrice de couverture, évitez d'endommager la tête du rivet ou d'abîmer la surface de la pièce.

(2) Rivetage de rivets à tête fraisée

- Sélectionnez correctement le diamètre de perçage du trou du rivet en utilisant la même méthode que pour les rivets à tête semi-circulaire.

- Après avoir percé ou alésé les trous dans les plaques à assembler, il faut fraiser les deux bords du trou.

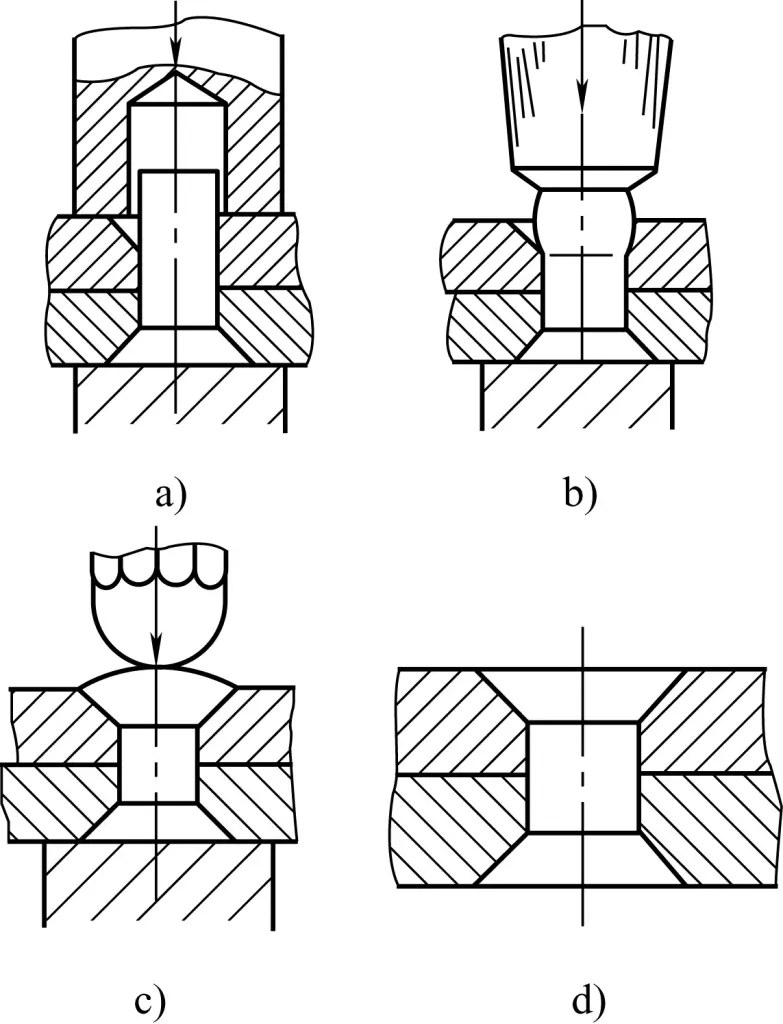

- Insérer le rivet à tête fraisée dans le trou du rivet. Si un rivet préformé est disponible, il suffit de le refouler pour former l'autre tête d'extrémité, selon les étapes du processus illustré à la figure 8.

- Si l'on n'utilise pas de rivet préformé mais un acier rond correctement coupé, il faut procéder comme suit :

- Insérer le rond d'acier coupé dans le trou du rivet, et le pousser au milieu des deux extrémités.

- Rivetez d'abord une extrémité à plat, puis l'autre extrémité, et enfin lissez les surfaces des deux extrémités, comme le montre la figure 9.

a) Pressage des pièces à riveter

b) Le renversement de l'extrémité saillante du rivet

c) Remise en place et remplissage de la fraise

d) limage de la partie saillante du rivet à fleur de surface

(3) Précautions pour le rivetage manuel à l'aide d'un marteau

- Lors du refoulement, la direction de la force de martelage doit passer par l'axe du rivet et ne doit pas être oblique afin d'éviter la flexion de la tige du rivet et le désalignement de la tête du rivet.

- Lors du martelage des rivets, il convient d'éviter toute extension des pièces à riveter et de ne pas faire de bosses sur la surface.

- En martelant manuellement le rivet, observez fréquemment les changements de forme de la tête du rivet et ajustez la force de martelage en conséquence. Pour les rivets à tête semi-circulaire, après le refoulement et le formage, observez la forme de la tête du rivet et ajustez la force de martelage et les points de contact si nécessaire pour obtenir la forme souhaitée.

- Lors du rivetage manuel, minimiser le nombre de collisions entre la tête du marteau et le métal du bord du trou afin de réduire la déformation du métal du bord du trou et d'éviter l'apparition de fissures.

- Lors du rivetage manuel de rivets à tête semi-circulaire à l'aide d'une matrice de couverture pour le façonnage, il faut veiller à ne pas heurter la matrice et à ne pas la faire rebondir et blesser quelqu'un.

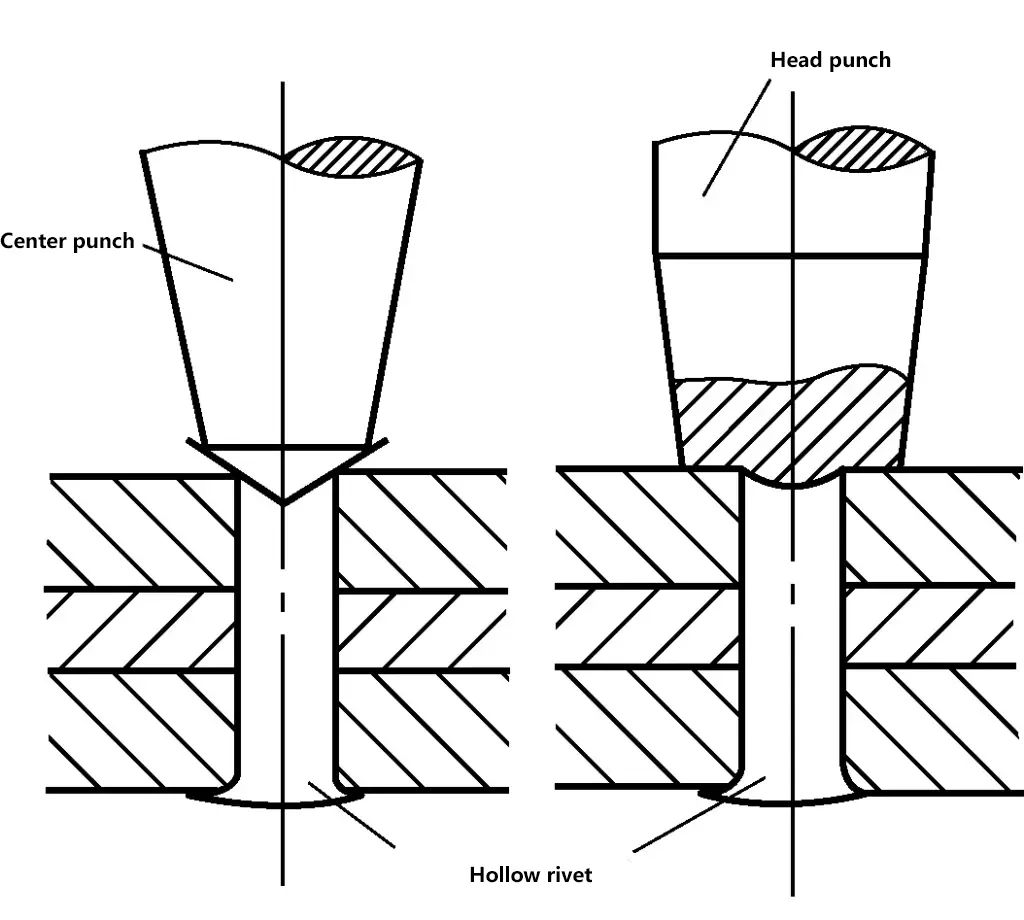

(4) Rivetage de rivets creux

Comme le montre la figure 10, après avoir inséré le rivet creux dans le trou, il faut d'abord presser fermement la pièce, puis utiliser un poinçon de gabarit pour élargir le bord du rivet creux, et enfin utiliser un poinçon de formage spécial pour former la tête du rivet.

(5) A propos du rivetage mobile

Afin de faire tourner les pièces rivetées l'une par rapport à l'autre après le rivetage, lors du rivetage mobile, en plus de suivre le processus de rivetage ci-dessus, la force de martelage doit être légère tout en aplatissant la tête du rivet. Vérifiez l'état du mouvement pendant le martelage afin d'éviter que les pièces ne soient "rivetées à mort".

Si les pièces rivetées sont difficiles à faire tourner après le rivetage, vous pouvez placer une matrice creuse (de forme similaire au poinçon de pressage) sous la tête du rivet, puis marteler la tête du rivet. Le rivet sera ainsi desserré, ce qui permettra aux deux pièces rivetées de se déplacer l'une par rapport à l'autre. Si les pièces sont trop lâches, elles peuvent être serrées selon le processus de rivetage fixe, ce qui permet d'ajuster le serrage du rivetage mobile en fonction des besoins.

2. Démontage des pièces rivetées

Dans certains scénarios de maintenance d'équipements, les pièces rivetées doivent être démontées pour remplacer des composants. Dans ce cas, il faut détruire la tête du rivet avant d'utiliser un poinçon spécial pour faire sortir le rivet, ce qui permet de désassembler les pièces rivetées.

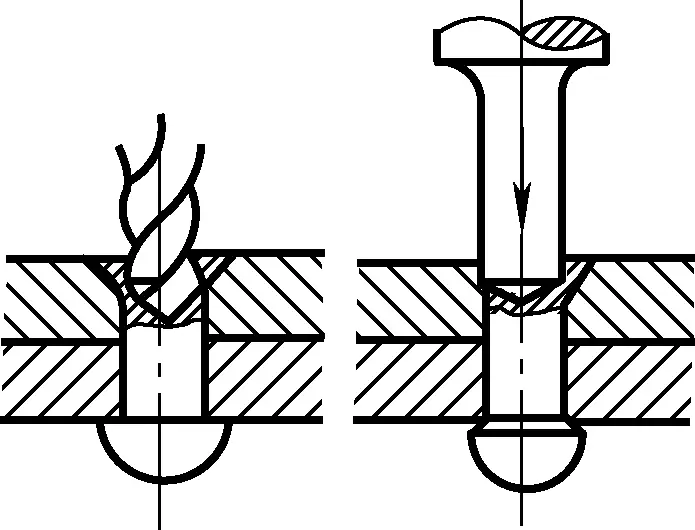

(1) Démontage des rivets à tête fraisée

Comme le montre la figure 11, lors du démontage, utilisez d'abord un poinçon pour centrer la tête du rivet, puis percez un trou avec une mèche d'environ 1 mm de moins que le diamètre du rivet. La profondeur du trou doit être légèrement supérieure à la hauteur de la tête du rivet. Enfin, insérez un poinçon dans le trou et faites sortir le rivet.

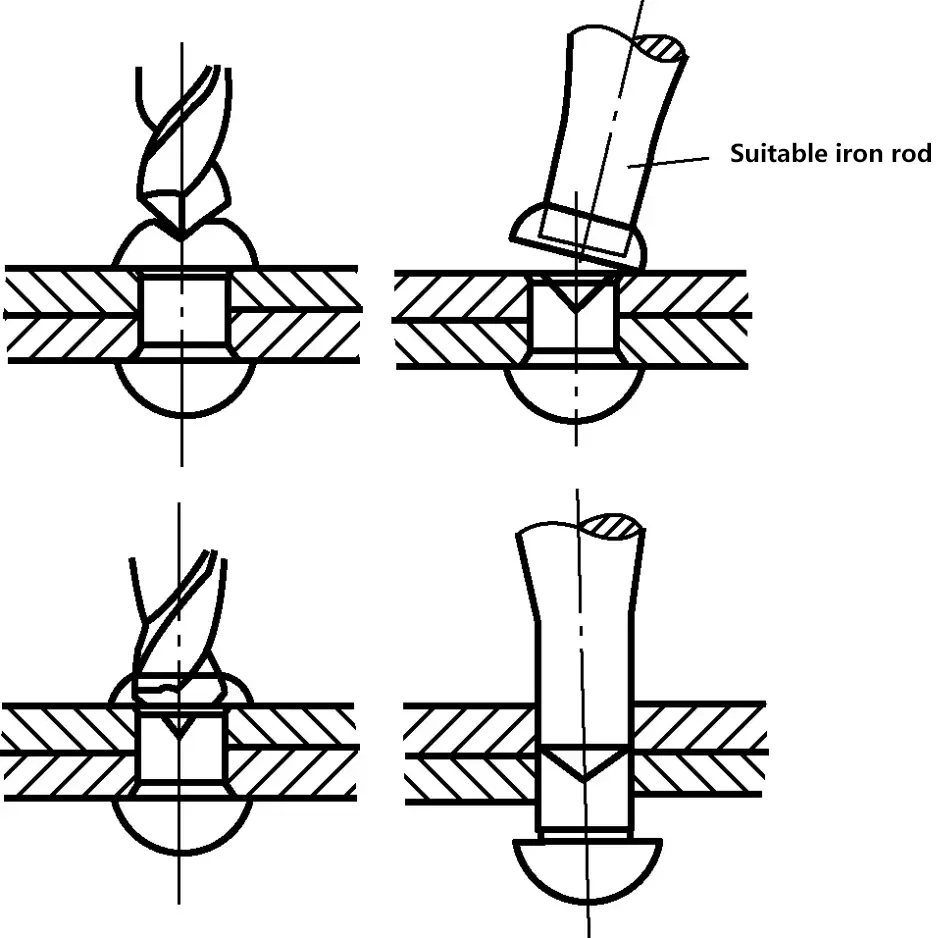

(2) Démontage des rivets à tête ronde

Comme le montre la figure 12, lors du démontage des rivets à tête ronde, il faut d'abord aplatir légèrement la tête du rivet, puis utiliser un poinçon central pour créer un trou, insérer une tige appropriée dans le trou pour casser la tête du rivet, et enfin utiliser un poinçon pour pousser le rivet vers l'extérieur.

Pour les surfaces peu exigeantes et les zones plus rugueuses, vous pouvez utiliser un ciseau à bois pour enlever la tête du rivet autour de celui-ci. Cette méthode ne convient généralement qu'aux rivets d'un diamètre inférieur à ϕ10 mm. Pour les pièces dont la surface ne peut être endommagée lors du démontage, utilisez une mèche appropriée pour percer le rivet.

3. Causes et mesures de prévention des défauts de rivetage

Tableau 3 Causes et mesures de prévention des défauts de rivetage

| Types de défauts de rivetage | Illustration des défauts | Causes des défauts | Mesures de prévention |

| Tête de rivet inclinée | 1) La tige du rivet est trop longue ; 2) Désalignement entre deux pièces et le rivet ; 3) La force de martelage n'est pas appliquée à travers l'axe du rivet pendant l'aplatissement. | 1) Calculer et choisir correctement la longueur des rivets ; 2) Veiller à la coaxialité lors du perçage du trou du rivet ; 3) Le point de martelage doit passer par l'axe du rivet. | |

| Périmètre de la tête du rivet trop large | 1) La tige du rivet est trop longue ; 2) Diamètre de la matrice du rivet trop petit | 1) Calculer et choisir correctement la longueur des rivets ; 2) Choisir la matrice de rivetage en fonction des spécifications du rivet | |

| Tête de rivet irrégulière | 1) Force de martelage inégale, décalage ou balancement du marteau pendant le martelage ; 2) Filière de rivetage ou filière supérieure placée en biais | 1) Le point de force du marteau passe par le centre du rivet ; 2) S'assurer que le centre de la matrice du rivet ou de la douille supérieure est concentrique avec l'axe du rivet. | |

| Espace entre les pièces rivetées | 1) Surface inégale entre les pièces ; 2) Le poinçon de pressage ne presse pas la feuille fermement | 1) Vérifier si la surface des pièces est plane avant le rivetage et réparer la surface si elle n'est pas plane ; 2) Calculer et traiter correctement le diamètre du trou ; 3) S'assurer que le poinçon de pressage appuie fermement sur les pièces avant de les riveter. | |

| Surface des pièces rivetées écrasée | 1) La tige du rivet est trop courte ; 2) Diamètre de la matrice du rivet trop grand | 1) Calculer et choisir correctement la longueur des rivets ; 2) Choisir une matrice de rivet de diamètre approprié | |

| Queue de rivet coudée | Diamètre de la tige du rivet trop petit ou diamètre du trou de rivetage trop grand | Calculer et sélectionner correctement le diamètre du trou de passage avant le rivetage | |

| Le trou du rivet à tête fraisée n'est pas rempli | 1) La longueur du rivet est insuffisante ; 2) Lors du refoulement du rivet, la direction du martelage n'est pas perpendiculaire au plan à riveter. | 1) Calculer et sélectionner correctement la longueur du rivet ; 2) Lors du refoulement du rivet, la direction du martelage coïncide avec le centre de la tige du rivet. |