I. Connaissance de base du processus de forage

1. Principes et applications du forage

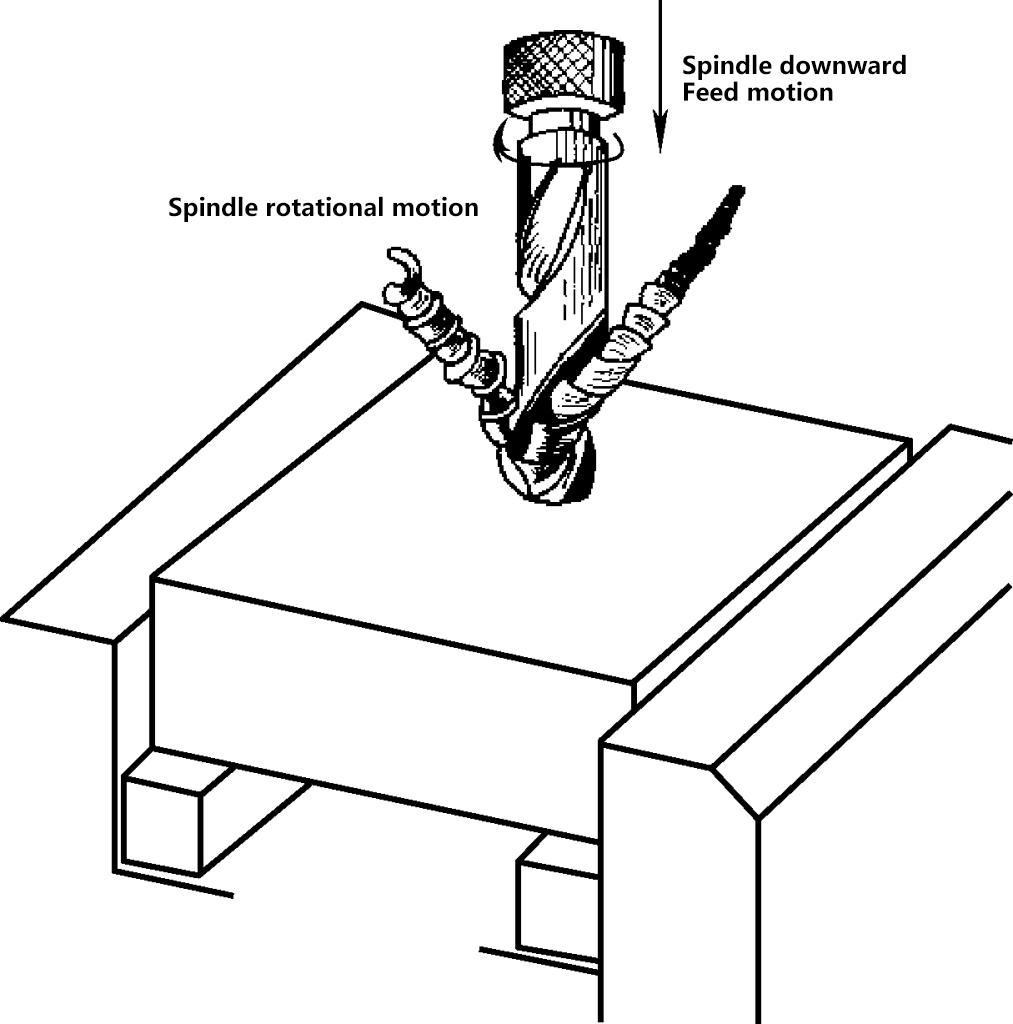

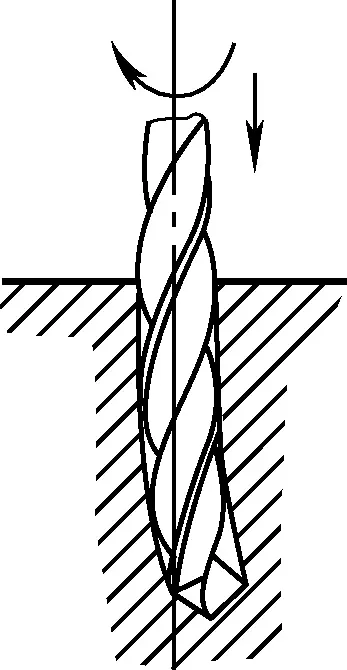

L'opération consistant à utiliser un foret pour créer un trou dans la partie solide d'une pièce s'appelle le perçage, comme le montre la figure 1. Pendant le perçage, la pièce est fixée et la broche du foret entraîne l'outil en rotation (mouvement principal) tout en le déplaçant axialement vers le bas (mouvement d'avance). Le mouvement de perçage est donc une combinaison du mouvement principal et du mouvement d'avance.

Lors du perçage à l'aide d'un foret, en raison de l'influence de la structure du foret et des conditions de perçage, la précision du traitement n'est pas élevée, de sorte que le perçage n'est qu'une méthode d'usinage grossier des trous. L'usinage fin des trous est généralement réalisé par alésage.

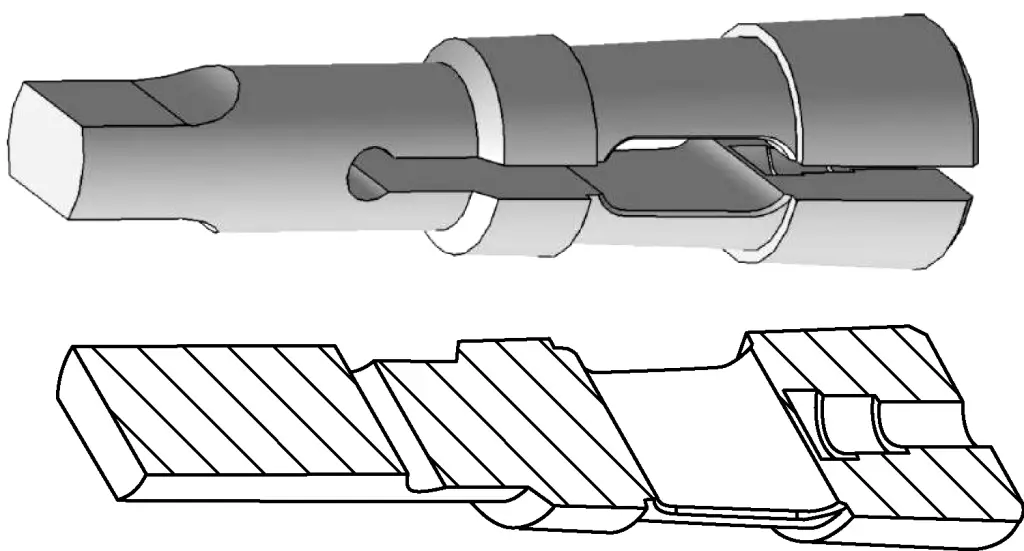

2. Structure des mèches hélicoïdales standard

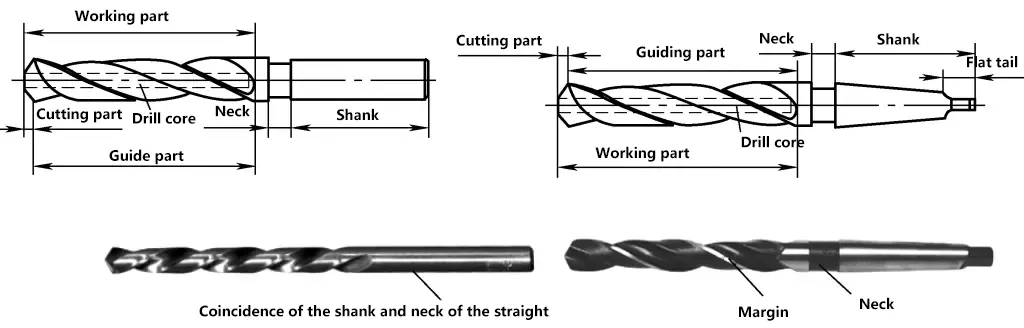

Lors du perçage de trous dans des pièces métalliques, les forets hélicoïdaux sont l'un des principaux outils de coupe. Leur structure et les noms de chaque partie sont présentés dans les figures 2 et 3. Les fonctions de chaque composant du trépan sont indiquées dans le tableau 1.

Tableau 1 Fonctions des composants du trépan

| Noms des pièces des forets | Fonction | Description | |||

| Tige | Queue droite (queue cylindrique) | Utilisé pour maintenir le foret, faciliter le serrage, le centrage et la transmission de la puissance du couple. | Les mèches de diamètre D≤13mm utilisent des tiges droites. | ||

| Queue à cône morse | Les mèches d'un diamètre D>13mm utilisent des queues à cône morse. | ||||

| Cou | Utilisé pour la rétraction de la meule lors de l'affûtage des forets, et pour la gravure des marques et des numéros de spécification. | La pièce de liaison entre la partie travaillante et la tige, généralement le col et la tige des forets à queue droite, se chevauche. | |||

| Partie active | Pièce de guidage (réserve de meulage de la pièce de coupe) | Carotte de forage | Assure une résistance et une rigidité suffisantes du trépan | Plus le diamètre du trépan est petit, plus le diamètre de l'âme est grand. | |

| Flûte | Formes d'avant-garde | ||||

| Rainure en spirale | Former les arêtes de coupe, éliminer les copeaux de forage et délivrer les coupes. fluide | ||||

| Marge | Maintenir la rectitude de la direction de forage, réduire les frottements et polir la paroi du trou | Le diamètre diminue progressivement de la partie coupante jusqu'au col, généralement cette conicité est de (0.05 0,1mm)/100mm | |||

| Pièce à découper (six faces et cinq arêtes) | Face du râteau | Les copeaux s'écoulent le long de cette surface | La surface intérieure de la goujure du foret hélicoïdal s'appelle la face d'attaque. | ||

| Face du flanc | Affecte la résistance de la partie coupante et la friction entre celle-ci et la surface de coupe. | Les deux surfaces incurvées situées au sommet de la pièce à découper sont appelées faces primaires des flancs. | |||

| Arête de coupe primaire | Effectue la principale opération de coupe | La ligne d'intersection de la face de râteau et de la face de flanc | |||

| Tranchant du ciseau | Centrer initialement le foret pendant le forage, tout en augmentant considérablement la force axiale et en consommant de l'énergie. | La ligne d'intersection des deux faces primaires du flanc s'appelle l'arête du ciseau. | |||

| Face secondaire du flanc | La surface attachée de la marge | Les deux surfaces extérieures en spirale de la pièce de guidage qui font face à la surface usinée (paroi du trou) sont les faces secondaires des flancs. | |||

| Arête de coupe secondaire | Sert à polir la paroi du trou | La ligne d'intersection (ligne en spirale) du bord et de la face du râteau est l'arête de coupe secondaire, également connue sous le nom d'arête de bord. | |||

3. Angles de coupe des forets hélicoïdaux standard et leur impact sur les performances de coupe

(1) Angles de coupe des forets hélicoïdaux standard

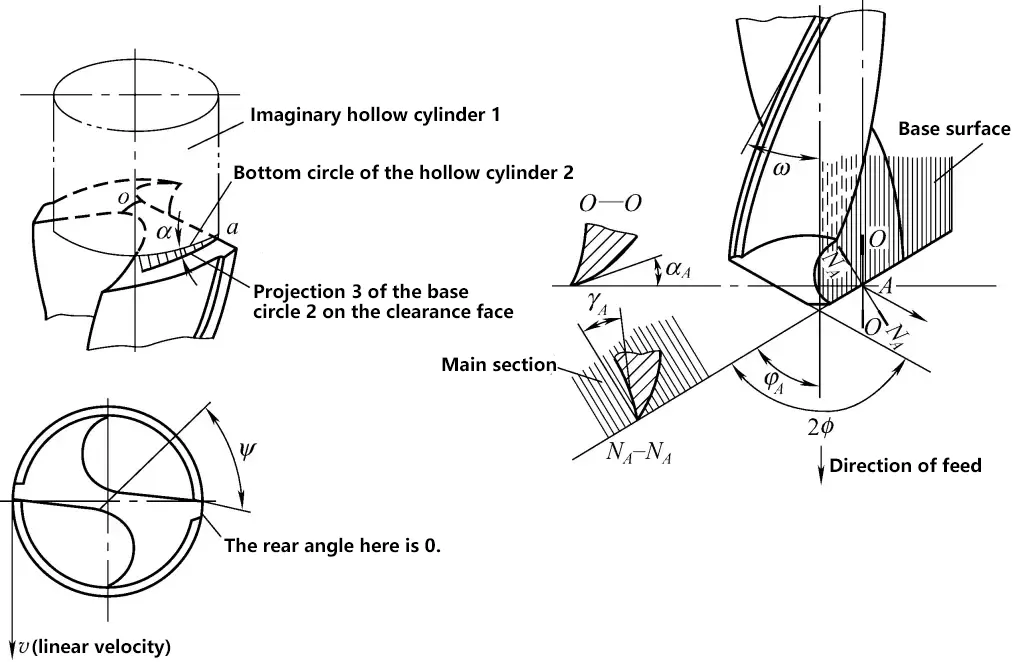

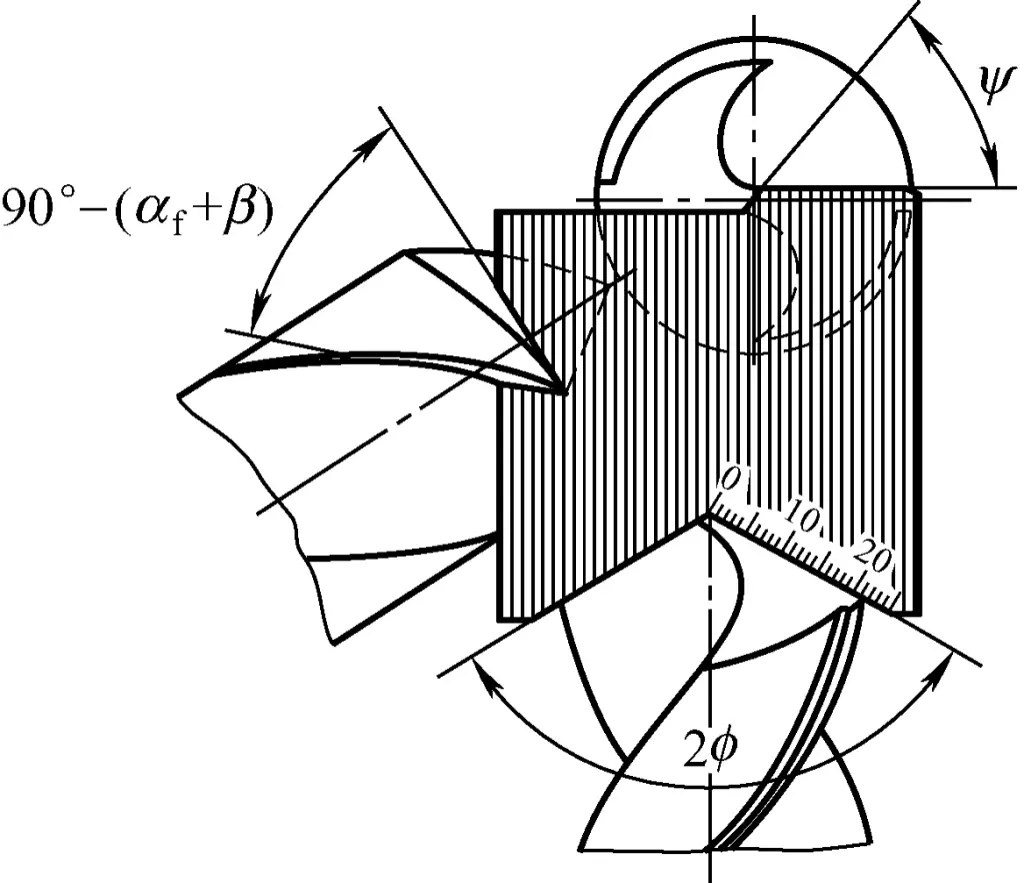

Comme le montre la figure 4, les angles de coupe des forets hélicoïdaux standard comprennent principalement l'angle de pointe, l'angle de coupe, l'angle de dépouille et l'angle d'arête du burin.

1) Angle du point 2ϕ

L'angle de pointe du foret est l'angle entre les projections des deux arêtes de coupe primaires sur un plan qui leur est parallèle. Le foret hélicoïdal standard a un angle de pointe de 2ϕ = 118° ± 2°. Lorsque l'angle de pointe 2ϕ ≤ 118°, les deux arêtes de coupe forment une forme de ligne convexe ; lorsque 2ϕ > 118°, les deux arêtes de coupe primaires forment une forme de ligne concave.

Plus l'angle de pointe est faible, plus la force axiale de forage est faible, ce qui est bénéfique pour la dissipation de la chaleur et peut améliorer la durabilité du trépan ; cependant, le couple de coupe devient plus important, l'enroulement des copeaux devient plus grave, ce qui n'est pas propice à l'enlèvement des copeaux et à l'ajout d'éléments de construction. fluide de coupe.

2) Angle d'inclinaison (γ)

L'angle de coupe en un point quelconque de l'arête de coupe principale est l'angle entre la tangente de la face avant en ce point et la projection du plan de base (perpendiculaire à la direction de la vitesse de la ligne de coupe en ce point) sur la section principale N-N. L'angle de coupe varie en différents points le long de l'arête de coupe principale, avec des angles plus importants vers le diamètre extérieur (environ 25° à 30°), et des valeurs négatives dans la plage D/3 (où D est le diamètre du foret) près du centre du trépan. Par exemple, l'angle de coupe γ près de l'arête du burin est de -30°, et sur l'arête du burin elle-même, il est de -54° à -60°.

3) Angle arrière α

L'angle arrière fait référence à l'angle entre la face arrière et le plan de coupe. Comme le montre la figure 4, le concept de l'angle arrière du trépan peut être décrit visuellement à l'aide de la méthode suivante. Tout d'abord, fabriquez un cylindre creux 1 et placez le cercle inférieur 2 sur la face arrière du foret. L'observation montre que le cercle inférieur 2 ne coïncide pas avec la face arrière et qu'un espace à peu près triangulaire apparaît. Le point a est le sommet de cet espace triangulaire. Ainsi, l'angle α entre le cercle de fond creux 2 et sa projection 3 sur la face arrière est approximativement la valeur de l'angle arrière au point a sur l'arête de coupe principale.

De même, l'angle de recul en tout point du tranchant principal peut être décrit visuellement, ce qui permet de tirer la conclusion suivante : Les angles de recul en différents points de l'arête de coupe principale ne sont pas les mêmes. Plus on se rapproche du centre du foret, plus l'angle arrière est grand (l'angle arrière α au centre du foret est de 20° à 26°), et il est le plus petit au bord extérieur (αo=8° à 14°). L'angle arrière fait généralement référence à l'angle arrière au niveau du bord extérieur du trépan.

Plus l'angle arrière est faible, plus le frottement entre la face arrière du foret et la surface de coupe de la pièce est important pendant le perçage, mais plus la résistance de l'arête de coupe est élevée.

4) Angle arrière secondaire

L'angle de recul secondaire est l'angle entre la face arrière secondaire de l'arête de coupe secondaire et la ligne tangente de la paroi du trou. L'angle arrière secondaire d'un foret hélicoïdal standard est de 0.

5) Angle du tranchant du ciseau ψ

L'angle de l'arête du burin est l'angle entre l'arête du burin et l'arête de coupe principale dans la saillie sur la face frontale du foret. Si l'angle de l'arête du burin est faible, l'arête du burin est longue, ce qui rend difficile son centrage pendant le forage, augmente la résistance et la force axiale, et le trépan est facilement cassé. Inversement, si l'angle de l'arête du burin est grand, l'arête du burin est courte, ce qui entraîne une moindre résistance pendant le forage, mais la résistance du trépan est plus faible. L'angle du bord du burin ψ d'un foret hélicoïdal standard est de 50° à 55°.

(2) Analyse de la performance de coupe des forets hélicoïdaux standard

- Le bord biseauté du foret est relativement long, ce qui entraîne un mauvais centrage. Il est facile de dévier lorsque l'on commence à percer au centre, et le trépan est également sujet à des vibrations pendant le processus de perçage.

- L'angle de coupe au niveau de l'arête du burin est négatif, ce qui entraîne un état d'écrasement et de raclage pendant la coupe, avec une grande résistance axiale, ce qui aggrave l'usure du foret.

- L'arête de coupe principale est relativement longue, avec des copeaux larges et fortement courbés, ce qui facilite le colmatage et rend difficile l'évacuation des copeaux, et le liquide de coupe ne pénètre pas facilement.

- Les valeurs de l'angle de coupe en divers points de l'arête de coupe principale sont différentes, ce qui entraîne une charge inégale et des performances de coupe différentes en chaque point, ce qui intensifie l'usure de la face de coupe.

- Le bord extérieur de l'arête de coupe principale est le plus grand diamètre du trépan, avec la vitesse de coupe la plus élevée, et se trouve donc dans une zone à haute température. L'angle d'inclinaison est ici plus grand, l'arête de coupe est plus fine et l'angle de pointe est plus petit, ce qui rend la dissipation de la chaleur difficile et brûle facilement l'arête de coupe.

- La marge est large et l'angle du dos secondaire est de 0, ce qui entraîne une forte usure de la marge.

II. Compétences opérationnelles de base pour le forage

1. Affûtage de forets hélicoïdaux standard

(1) Exigences en matière d'affûtage pour les forets hélicoïdaux standard

1) Angles d'affûtage corrects.

Comme indiqué précédemment, l'angle théorique du point est de 118°, mais il peut être ajusté de manière appropriée en fonction des situations spécifiques suivantes.

① Concernant l'affûtage de l'angle de pointe. Un angle de pointe plus important se traduit par une plus grande résistance du foret et une meilleure évacuation des copeaux, mais une efficacité de coupe plus faible, ce qui convient au perçage de trous dans des pièces plus résistantes et plus dures. Si l'angle de la pointe est plus petit, le foret est plus tranchant et plus facile à centrer, mais la résistance de l'arête de coupe est plus faible, ce qui convient au perçage de matériaux tendres.

L'expérience montre que l'angle de pointe approprié pour le perçage de l'acier de construction non trempé est de 116° à 118° ; pour l'acier trempé, de 118° à 125° ; pour l'acier allié (acier à haute teneur en manganèse, acier au chrome-nickel, etc.), de 135° à 150° ; pour la fonte dure, de 118° à 135°. Des détails spécifiques peuvent être trouvés dans les manuels de traitement mécanique pertinents.

② Concernant l'affûtage de l'angle arrière. Pour augmenter la résistance de l'arête de coupe du foret, l'angle arrière peut être rectifié plus petit. Toutefois, pour les matériaux moins résistants, tels que l'aluminium et la fonte, afin de réduire l'usure de la face arrière principale du foret et d'augmenter l'espace pour les copeaux, l'angle arrière doit être augmenté de manière appropriée, et parfois un double angle arrière peut être rectifié. Des détails spécifiques peuvent être trouvés dans les manuels de traitement mécanique appropriés.

2) Les deux principaux tranchants doivent être de même longueur et symétriques.

3) La face arrière doit être lisse.

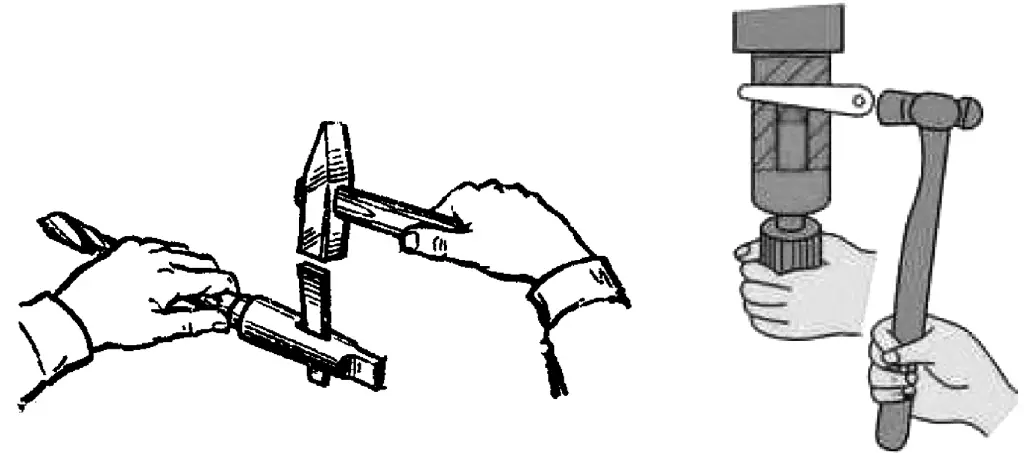

(2) Méthodes de meulage et d'inspection des forets hélicoïdaux standard

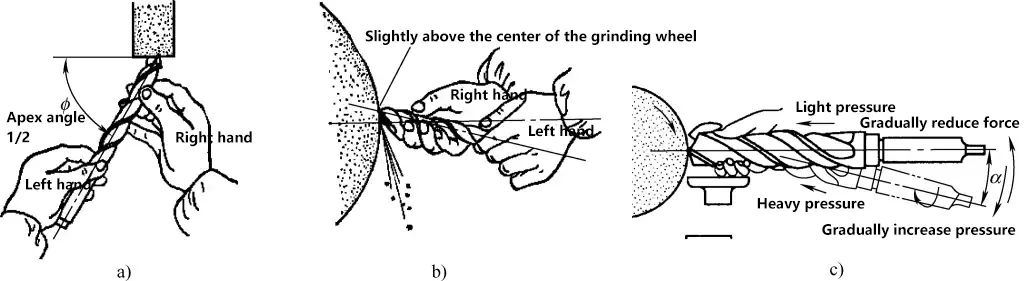

1) Méthode de préhension à deux mains.

Comme le montre la figure 5a, tenez la tête du foret de la main droite et la poignée de la main gauche.

a) Position de maintien du foret

b) Mouvement d'affûtage du foret

c) Contrôle de la pression lors de l'affûtage du foret

2) Position relative du foret et de la meule.

Comme le montre la figure 5a, l'angle entre l'axe du trépan et la génératrice du cylindre de la meule dans le plan horizontal est égal à la moitié de l'angle de pointe du trépan 2ϕ, l'arête de coupe principale étant affûtée en position horizontale.

3) Action d'affûtage.

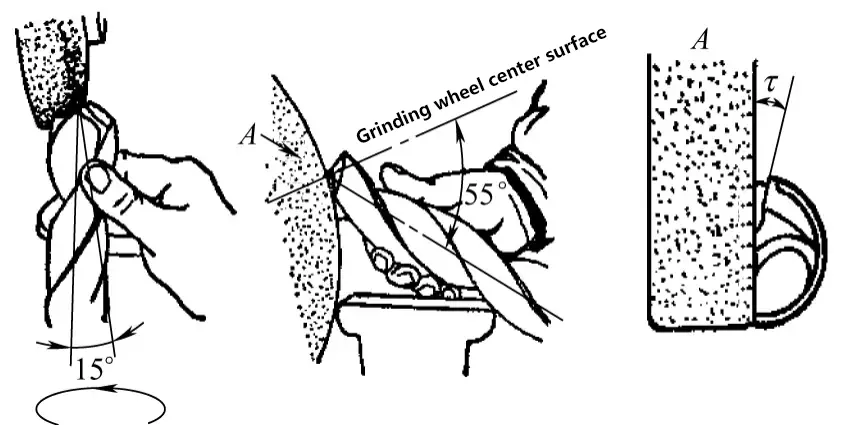

Comme le montrent les figures 5b et c, il faut d'abord mettre la meule en contact avec l'arête de coupe principale, légèrement au-dessus de son plan central horizontal. Faites tourner lentement le trépan autour de son axe de bas en haut avec votre main droite tout en appliquant une pression d'affûtage appropriée, de manière à ce que la totalité de la face de dépouille soit affûtée. La main gauche coopère avec la main droite pour effectuer un lent mouvement synchronisé vers le bas, en augmentant progressivement la pression d'affûtage, créant ainsi l'angle de dépouille. La vitesse et l'amplitude du mouvement de descente varient en fonction de l'angle de dégagement souhaité.

Pour garantir un angle de dégagement plus important près du centre du foret, il faut également effectuer un mouvement vers la droite. La coordination des deux mains pendant l'affûtage doit être fluide et naturelle. Répétez cette action continuellement, en alternant les deux faces de dégagement, jusqu'à ce que les exigences d'affûtage soient satisfaites.

4) Refroidissement du foret.

La pression d'affûtage exercée sur le trépan ne doit pas être trop élevée et le trépan doit être fréquemment plongé dans l'eau pour être refroidi afin d'éviter la perte de dureté due à la surchauffe et au recuit.

5) Sélection de la meule.

En général, une meule en oxyde d'aluminium d'une granulométrie de F46 à F80 et d'une dureté moyenne (K, L) convient. La rotation de la meule doit être stable et les meules présentant un faux-rond important doivent être dressées.

6) Affûter le tranchant du ciseau pour améliorer son centrage et ses performances de coupe.

Pour les matériaux à structure lâche, à faible résistance à la coupe et à faible résistance et dureté tels que le laiton, le bronze et les alliages d'aluminium, si un foret standard est utilisé pour le perçage, l'angle de coupe important au niveau du bord extérieur du foret peut facilement provoquer un effet de plongée. Il est donc nécessaire de modifier l'angle de coupe au niveau du bord extérieur.

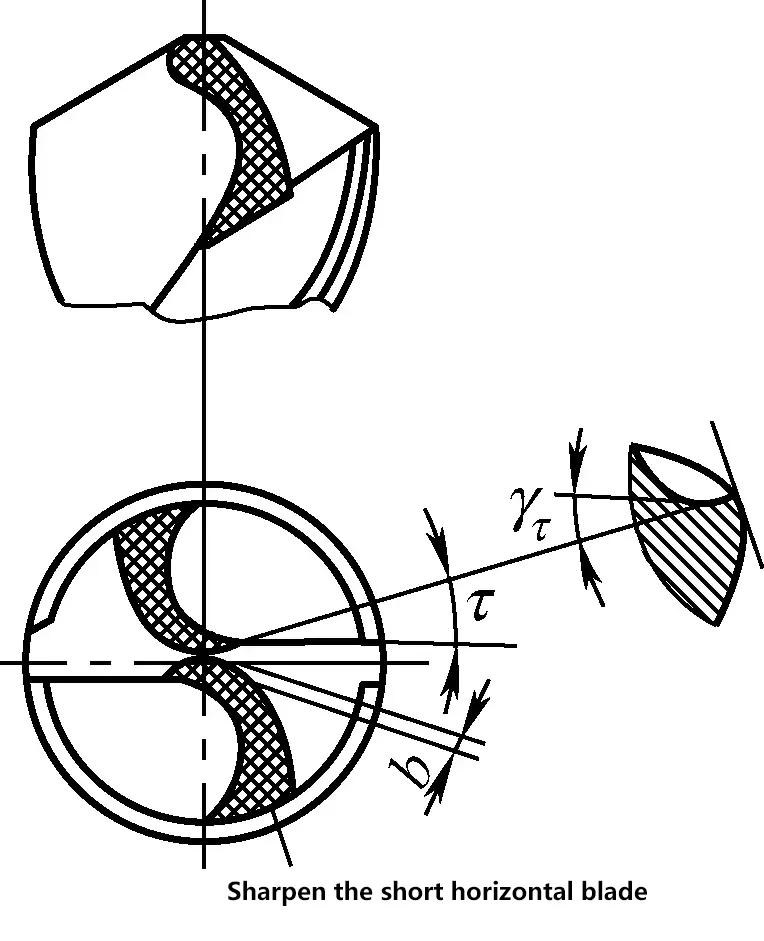

Comme le montre la figure 6, l'affûtage de l'arête du burin peut réduire l'angle de coupe négatif au centre du foret, améliorant ainsi les conditions de coupe au centre et rendant la coupe plus douce. Après l'affûtage, la longueur de l'arête du burin doit être de 1/5 à 1/3 de sa longueur d'origine. Cela forme une arête intérieure avec un angle d'inclinaison τ de 20° à 30° et γ de 0 à -15°.

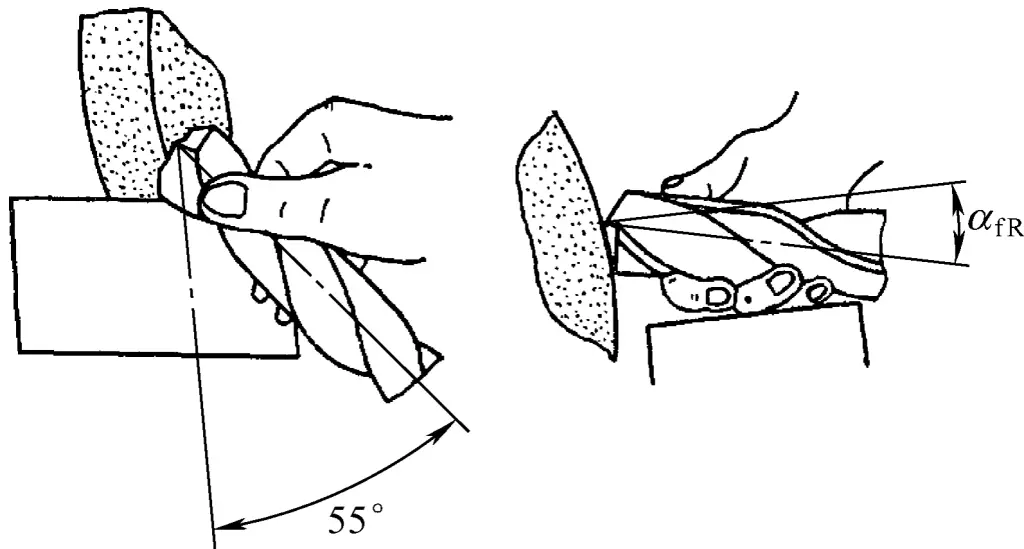

Comme le montre la figure 7, lors du meulage, l'axe du trépan doit être dans le plan horizontal et incliné vers la gauche à un angle d'environ 15° avec le côté de la meule, et dans le plan vertical, il doit former un angle descendant d'environ 55° avec la direction radiale de la meule au point de meulage.

7) Contrôle de l'affûtage.

Comme le montre la figure 8, les angles géométriques du trépan et la symétrie des deux principales arêtes de coupe doivent être contrôlés à l'aide d'un gabarit de contrôle. Cependant, l'inspection visuelle reste la méthode la plus couramment utilisée pendant le processus d'affûtage.

Lors de l'inspection visuelle, tenez la partie coupante du foret à la verticale et regardez-la à hauteur des yeux. En raison de la différence visuelle due au fait qu'une arête de coupe principale se trouve à l'avant et l'autre à l'arrière, l'arête gauche (arête avant) apparaît souvent plus haute tandis que l'arête droite (arête arrière) apparaît plus basse. Faites donc pivoter l'appareil de 180° et regardez-le plusieurs fois. Si les résultats sont identiques, cela indique une symétrie.

L'angle de dépouille requis au niveau du bord extérieur du trépan peut être directement contrôlé visuellement en observant l'inclinaison de la face de dépouille près de l'arête de coupe au niveau du bord extérieur. L'angle de dépouille requis près du centre peut être assuré en contrôlant l'angle de meulage approprié de l'inclinaison du bord du burin.

2. Affûtage de mèches pour le perçage de trous dans des pièces en tôle mince

Lors du perçage de trous dans des pièces en tôle mince, les forets hélicoïdaux ordinaires ne peuvent pas être utilisés car leurs pointes de perçage sont trop hautes. Au début du perçage, en raison de la faible rigidité de la pièce, celle-ci est sujette à des déformations et à des vibrations, ce qui la fait plier vers le bas. Lorsque la pointe du foret pénètre dans la pièce, la force axiale diminue soudainement, ce qui provoque un retour rapide de la pièce, l'arête de coupe s'enfonçant soudainement trop, ce qui entraîne une plongée ou une rupture du foret.

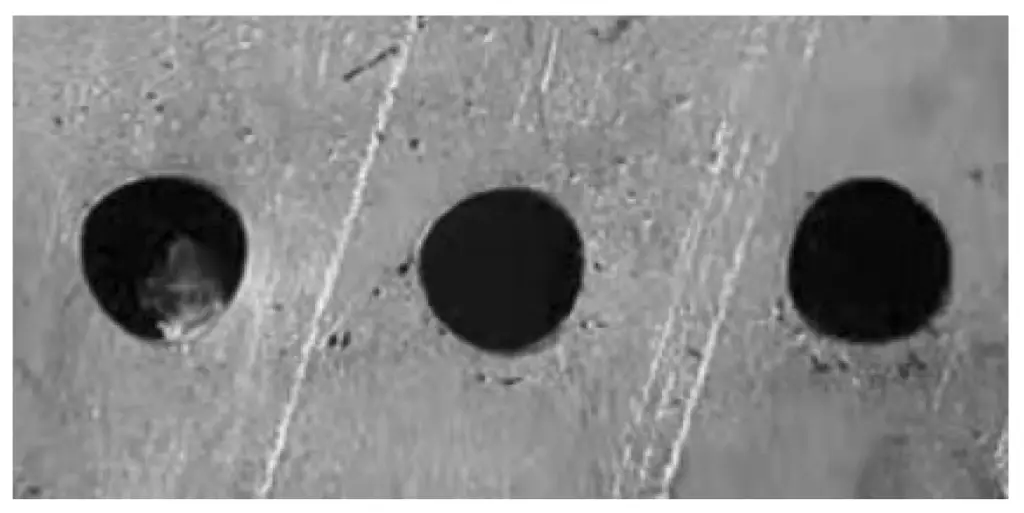

En même temps, après que la pointe du foret est sortie de la pièce, le foret perd sa fonction de centrage et les vibrations augmentent soudainement, ce qui fait que le trou foré n'est pas rond ou présente de grandes bavures à l'entrée du trou. Compte tenu de ces situations, le foret hélicoïdal doit être modifié et réaffûté.

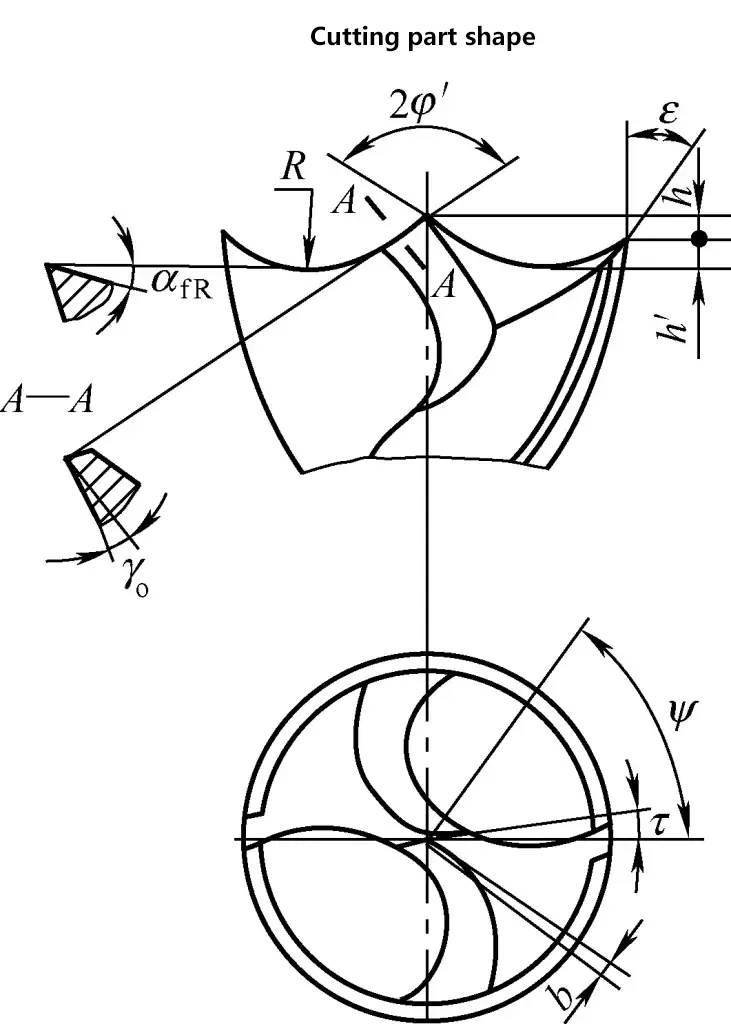

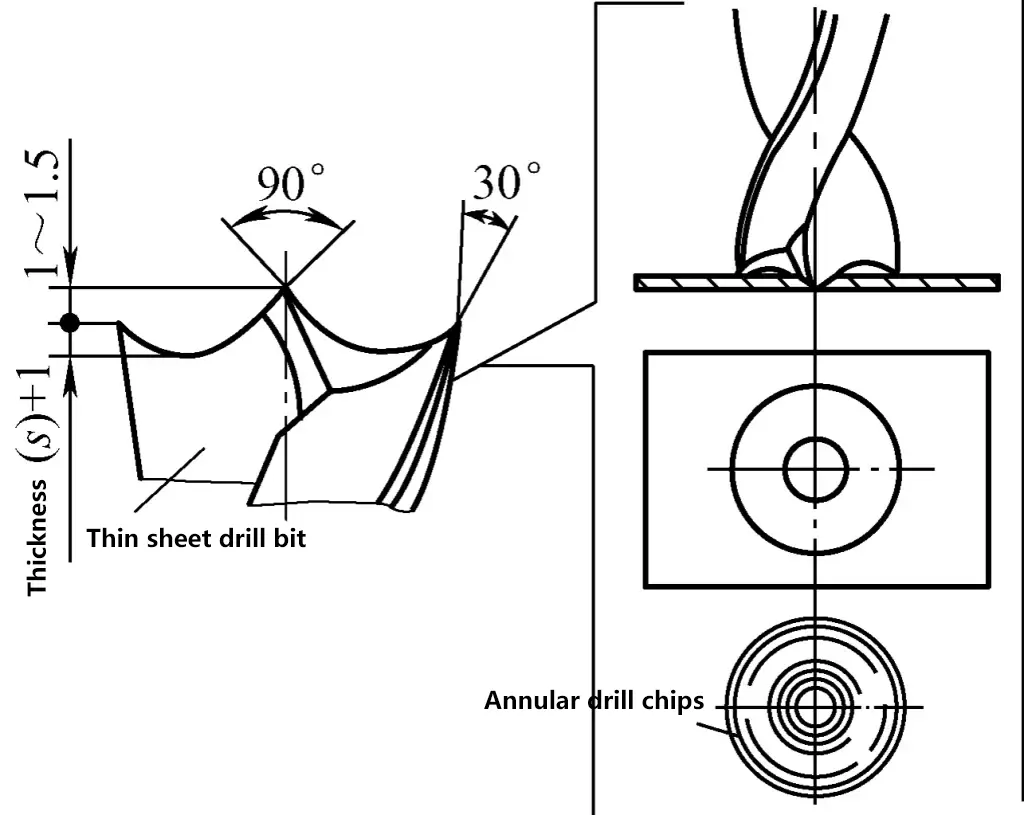

(1) Exigences en matière d'affûtage pour les forets à plaque mince

Le foret pour plaques minces est un foret hélicoïdal dont les deux arêtes de coupe principales sont meulées en forme d'arc (voir le tableau 2 et la figure 9). La hauteur de la pointe du foret est plus basse, et les bords extérieurs des arêtes de coupe sont meulés en pointes de coupe tranchantes, les deux pointes de coupe extérieures étant de 0,5 à 1,5 mm plus basses que le centre de la pointe du foret.

Ainsi, lors du perçage, le centre de la pointe du foret pénètre d'abord dans la pièce à usiner, assurant ainsi une fonction de centrage. Ensuite, profitant de la déformation de la pièce vers le bas, les deux pointes de coupe extérieures pénètrent dans la pièce. Alors que le centre de la pointe de forage n'a pas encore pénétré dans la pièce, les deux pointes de coupe acérées ont déjà creusé une rainure annulaire sur la pièce et découpé rapidement le trou requis.

En outre, lors du meulage, les deux points de coupe extérieurs doivent être à la même hauteur et la longueur des arêtes de coupe entre les deux points de coupe et le centre du point de perçage doit être cohérente. Cela permet de garantir que les trous percés dans les pièces en tôle fine sont conformes aux exigences, avec des trous ronds et lisses.

Tableau 2 Paramètres de forme et de géométrie de la section de perçage de la plaque mince

| Diamètre de perçage D | Longueur de l'arête du burin b | Hauteur du point h | Rayon de l'arc R | Profondeur de l'arc h′ | Angle du bord intérieur 2φ′ | Angle du tranchant ε | Angle d'inclinaison du bord intérieur γo | Angle de relief de l'arc αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Utilisation d'un arc unique connexion | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Utilisation de l'arc double connexion | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Note : δ est l'épaisseur du matériau.

(2) Méthode de meulage pour les forets à plaque mince

1) Poncer l'angle de pointe du bord intérieur 2φ' à 110°.

2) Modifier l'arête du ciseau de forage conformément au tableau 2.

3) Meuler l'arête de coupe en forme d'arc (également appelée rainure en croissant). Comme le montre la figure 10, placez d'abord le tranchant principal du foret en position horizontale, l'axe du foret formant un angle de 55° avec le côté de la meule, et la queue du foret formant un angle αfR avec le plan horizontal (pour former l'angle de relief de l'arc).

Approchez le foret du coin arrondi de la meule, la pointe de la meule étant à peu près à la même hauteur que le centre de la meule. Si le coin arrondi de la meule est petit, le foret doit être légèrement pivoté dans le plan horizontal pour obtenir la valeur R requise.

Pendant le meulage, le foret ne doit pas être balancé de haut en bas dans le plan vertical ou tourné autour de son axe. Dans le cas contraire, l'arête du burin prendra la forme d'un S, l'angle de l'arête du burin diminuera et la forme de l'arc ne sera pas symétrique. Le bord droit extérieur doit être maintenu pratiquement plat pour garantir des angles de dépouille positifs des deux côtés du bord de l'arc et un angle de bord de ciseau approprié. Pour garantir la symétrie de la pointe du foret et des arcs des deux côtés, lorsque l'on retourne le foret de 180° pour meuler l'autre arête de coupe en forme d'arc, sa position spatiale doit rester inchangée.

Pour ce faire, les points clés suivants doivent être maîtrisés : Premièrement, la main qui tient la perceuse comme support de positionnement doit appuyer son poignet ou ses doigts sur un objet fixe (tel qu'une plaque de butée) et maintenir sa position et sa posture inchangées ; deuxièmement, la position de la main qui tient la perceuse ne doit pas changer ; troisièmement, la position debout de l'opérateur et sa posture de travail doivent rester inchangées.

Après le meulage, la forme et les dimensions de chaque pièce peuvent être contrôlées visuellement ou à l'aide d'outils tels que des règles en acier ou des jauges de rayon.

3. Méthodes d'utilisation et précautions à prendre pour les machines de forage courantes

(1) Utilisation de foreuses d'établi (foreuses d'établi)

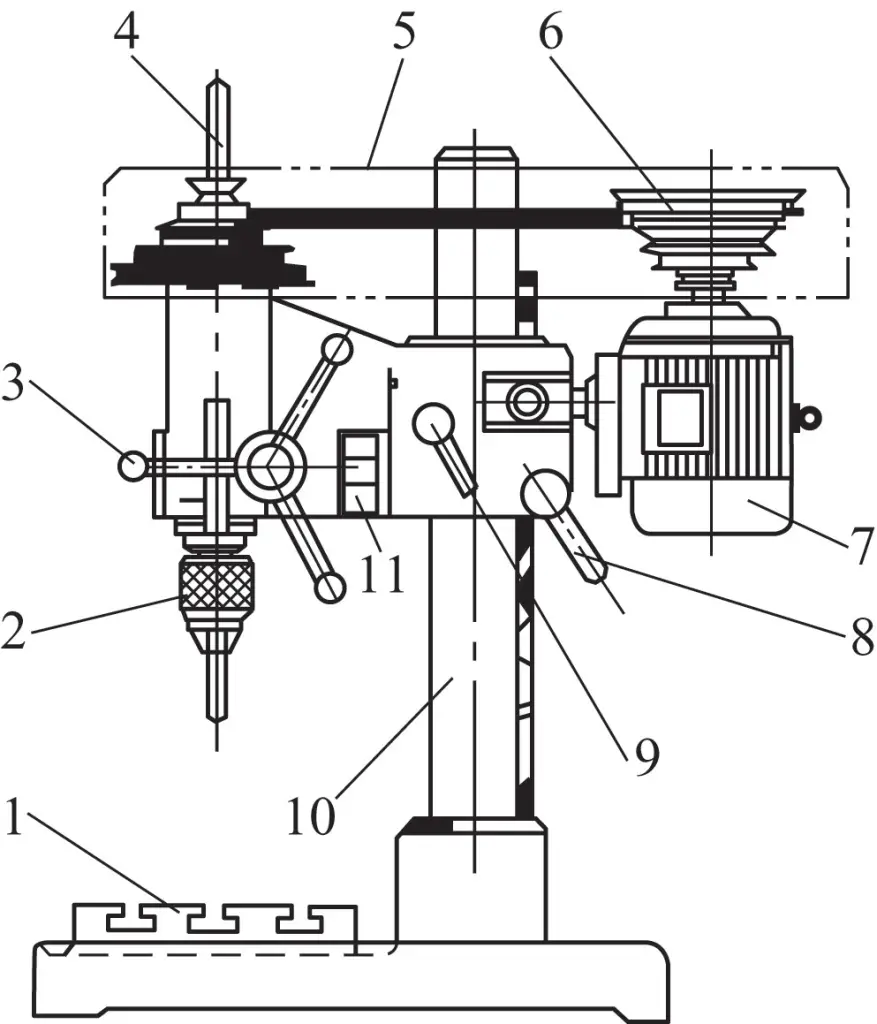

1) Structure d'une perceuse d'établi

Comme le montre la figure 11, la vitesse de la broche d'une perceuse d'établi est généralement élevée et peut être réglée en modifiant la position de la courroie trapézoïdale sur la poulie. Le mouvement d'avance de la broche est manuel. Pour s'adapter aux différentes tailles de pièces, la tête de la broche peut se déplacer de haut en bas le long de la colonne après avoir desserré la poignée de verrouillage.

1-Table de travail pour la presse à percer

2-Mandrin de perçage

3-Poignée d'alimentation

4 broches

5-Couvercle de courroie

Poulie de courroie trapézoïdale à 6 dents

7-Moteur

8-Poignée d'élévation

9 Poignée de verrouillage

10 colonnes

11-Switch

2) Comment utiliser une perceuse d'établi

① Arrêtez d'abord la machine, puis modifiez la vitesse.

Pour changer de vitesse, il suffit de desserrer la vis de réglage et de pousser le moteur vers l'opérateur pour détendre la courroie d'entraînement, puis de modifier la position de la courroie sur la poulie étagée pour obtenir la vitesse souhaitée.

Après avoir modifié la vitesse, le moteur doit être repoussé loin de l'opérateur pour serrer la courroie d'entraînement, puis la vis de réglage. Si la courroie d'entraînement n'est pas tendue, pendant le forage, la broche de la foreuse peut s'arrêter de tourner en raison d'un couple de forage insuffisant causé par le glissement de la courroie, ce qui peut aussi facilement briser le trépan.

② Desserrer la poignée, tourner la manivelle, et la tête de forage peut se déplacer de haut en bas le long de la colonne pour régler la hauteur du foret. Après le réglage, la poignée doit être verrouillée.

③ La broche doit tourner dans le sens des aiguilles d'une montre (c'est-à-dire vers l'avant) lors du perçage.

④ Il n'est pas permis d'utiliser le mandrin pour serrer des pièces cylindriques pour d'autres opérations, telles que le polissage des surfaces.

3) Entretien de la perceuse d'établi

- Lors du perçage de trous traversants, un bloc de support doit être placé sous la pièce afin d'éviter d'endommager la surface de la table de travail.

- Pendant l'utilisation, la surface de la table de travail doit être maintenue propre.

- L'huile de lubrification doit être ajoutée régulièrement.

(2) Utilisation d'une perceuse à colonne

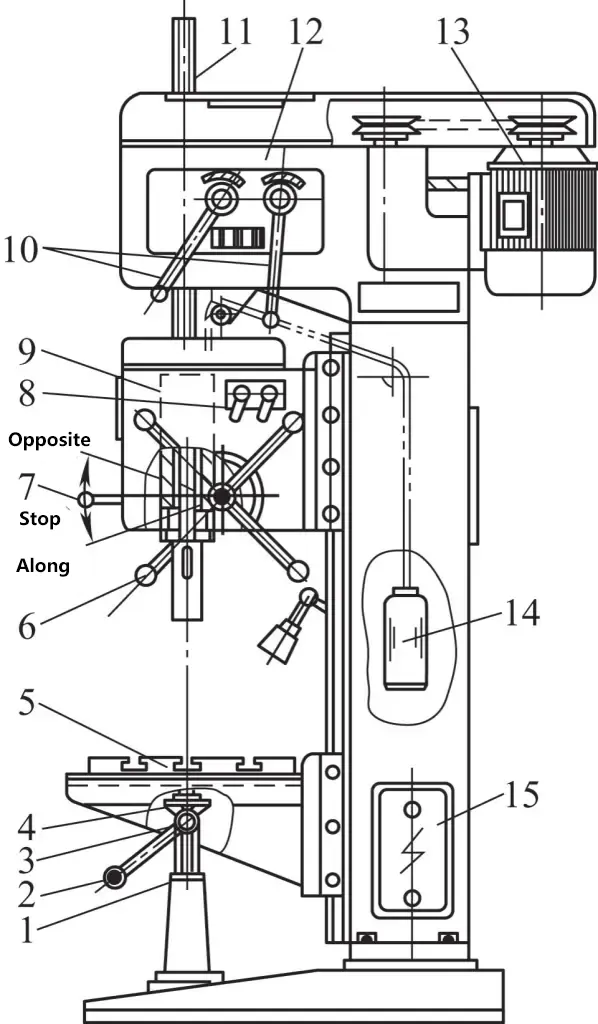

1) Caractéristiques structurelles de la perceuse à colonne

Comme le montre la figure 12, la perceuse à colonne présente les avantages suivants par rapport à la perceuse d'établi :

Vis à 1 tête

2-Poignée de levage

3-Petit engrenage conique

4-Grand engrenage conique

5-Table de travail

6-Poignée d'alimentation

7-Poignée de démarrage

8-Manuelle de réglage de l'alimentation

9-Boîte d'alimentation

Poignée de changement à 10 vitesses

11-Tige de forage

12-Boîte de vitesses

13-Moteur électrique

14-Poids d'équilibre

15-Boîte de contrôle

- Large gamme de diamètres de forage.

- Grâce à l'utilisation d'un réducteur pour le changement de vitesse, il existe une large gamme de vitesses. En changeant la position des deux poignées de commande sur le réducteur, on peut obtenir les vitesses indiquées sur la plaque signalétique.

- En desserrant la poignée de verrouillage et en actionnant la poignée de levage, la table de travail peut être levée, abaissée ou tournée (rotation possible de 360°).

- Une pompe et un moteur de refroidissement sont installés sur la saillie de la base sur le côté gauche de la colonne. La mise en marche du moteur de refroidissement permet d'acheminer le liquide de coupe pour refroidir et lubrifier l'outil.

Par rapport aux perceuses radiales, les perceuses verticales présentent l'inconvénient de devoir déplacer et positionner la pièce pour chaque trou lors du traitement de trous multiples. S'il y a de nombreux trous à traiter sur une même surface, l'utilisation de la machine devient très incommode. Par conséquent, dans de tels cas, l'utilisation d'une perceuse radiale avec une broche mobile est beaucoup plus pratique pour le traitement.

2) Précautions d'emploi

- Avant l'utilisation, vérifiez soigneusement que tous les mécanismes de fonctionnement fonctionnent normalement. Nettoyez les rails de guidage de la colonne avec un fil de coton fin et lubrifiez-les selon le grade d'huile spécifié.

- La boîte à broche de la perceuse verticale doit être verrouillée en place avant l'utilisation.

- Avant de percer, la table de travail, la pièce à usiner, le dispositif de fixation et l'outil de coupe doivent être alignés et fixés.

- Sélectionnez correctement la vitesse de la broche et la vitesse d'avance, et ne surchargez pas la machine.

- Lors du perçage au-delà de la table de travail, la pièce à usiner doit être installée de manière stable. Pour la perceuse verticale Z5140, il n'est pas permis d'utiliser la poignée de changement de vitesse pour changer de vitesse pendant le fonctionnement ou l'alimentation automatique. Si un changement de vitesse est nécessaire, il ne peut être effectué que lorsque la broche est complètement arrêtée. L'installation et le retrait des outils de coupe et la mesure des pièces doivent être effectués lorsque la machine est à l'arrêt. Il n'est pas permis de tenir la pièce directement à la main pour le perçage, et il est interdit de porter des gants pendant l'opération. Si un bruit anormal est détecté pendant le fonctionnement, arrêtez immédiatement la machine pour vérifier et éliminer le défaut.

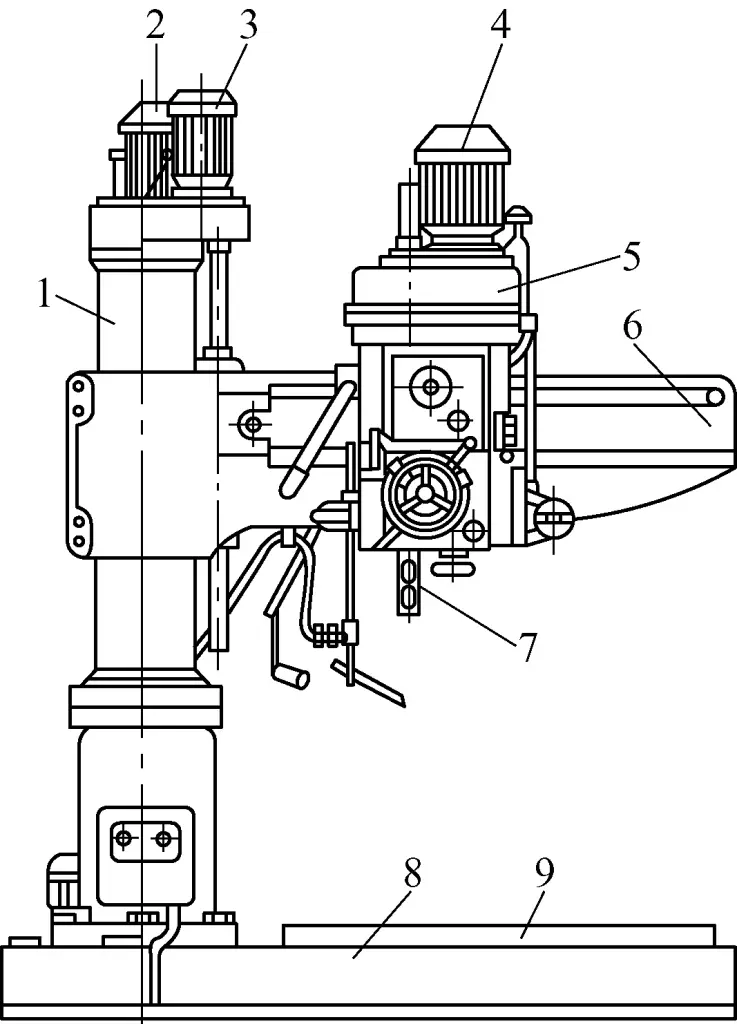

(3) Utilisation de machines de forage radial

1) Caractéristiques structurelles des machines de forage radial

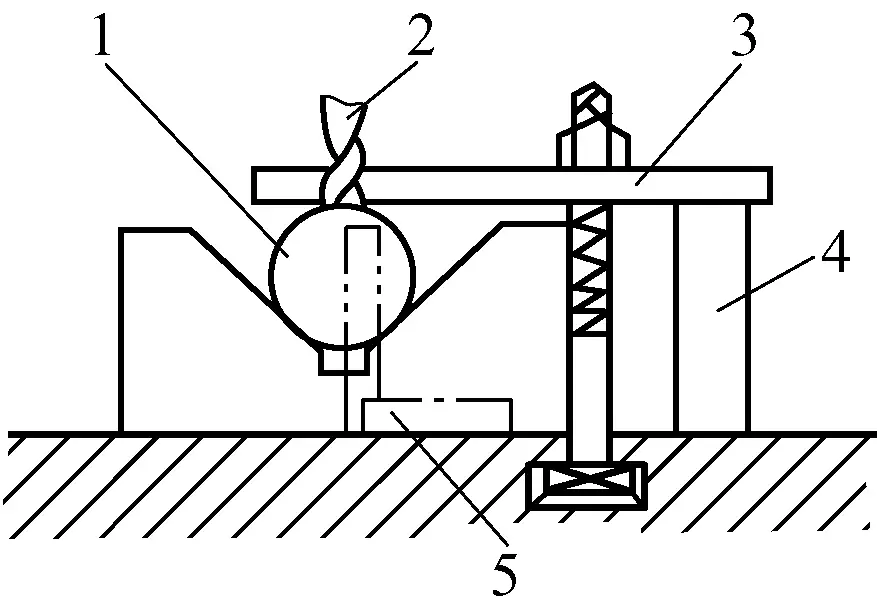

Comme le montre la figure 13, la pièce à usiner est installée sur la base 8 ou sur la table de travail 9 située au-dessus de la base. Le réducteur 5 est monté sur le bras 6, qui peut tourner autour de la colonne verticale 1 et se déplacer d'avant en arrière le long du rail de guidage horizontal du bras. Ces deux mouvements permettent d'ajuster la tige de forage dans n'importe quelle position à l'intérieur de la plage de travail de la machine.

1 colonne

Moteur de rotation à 2 bras

Moteur de levage à 3 bras

4-Moteur principal

5-Boîte de vitesses

6-bras

7-Tige de forage

8-Base

9-Table de travail

Par conséquent, lors de l'usinage de pièces à trous multiples sur une perceuse radiale, la pièce peut rester immobile. En ajustant la position du bras et de la boîte de vitesses sur le bras, il est facile de s'aligner sur les centres des trous. En outre, le bras peut être relevé et abaissé le long de la colonne, ce qui permet d'ajuster la hauteur de la boîte de vitesses en fonction de la hauteur de la zone de traitement de la pièce.

2) Précautions à prendre lors de l'utilisation d'une perceuse radiale

① Avant de démarrer l'équipement, il faut d'abord le faire fonctionner à faible vitesse. Ne commencez à travailler que lorsque le mécanisme hydraulique, le mécanisme de transmission et le système de lubrification fonctionnent normalement.

② Lors du chargement ou du déchargement de pièces ou d'accessoires, éloigner le bras et faire attention à l'environnement pour éviter les accidents de collision.

③ La pièce doit être fermement serrée. Lors du perçage de trous traversants, la surface inférieure de la pièce doit être correctement soutenue par des blocs afin d'éviter d'endommager l'équipement.

④ Lors de l'alignement de la position de la pièce avant le perçage, desserrez le dispositif de verrouillage et réglez la longueur de la broche saillante en fonction de la profondeur de perçage. La hauteur de la perceuse radiale doit être réglée de manière appropriée, sans être trop élevée.

La séquence de cette opération est la suivante : déterminer la position de la pièce, faire tourner le bras ; déplacer la boîte de vitesses ; abaisser la broche pour mettre l'outil en place ; bloquer le bras et la boîte de vitesses.

⑤ Lors du réglage de l'avance automatique pour la profondeur de perçage, amenez d'abord le foret en contact avec la pièce, puis réglez la butée d'avance sur la valeur de profondeur requise et verrouillez-la.

⑥ Pendant le processus d'usinage, le bras et la boîte de vitesses doivent être serrés.

⑦ N'oubliez pas d'arrêter la machine avant de changer de vitesse lors du perçage.

⑧ Veillez à ne pas surcharger la machine de forage pendant son fonctionnement. En cas de bruits ou de vibrations anormaux, arrêtez immédiatement la machine pour l'inspecter et la dépanner.

⑨Pendant le processus de perçage, n'arrêtez pas la machine avant que le foret ne soit retiré de la pièce ; lorsque vous faites marche arrière, attendez que la broche s'arrête avant de redémarrer.

⑩Après le forage, toutes les poignées doivent être mises en position de repos, la boîte de vitesses doit être garée près de la colonne, le bras doit être abaissé dans une position appropriée, puis l'alimentation doit être coupée.

4. Procédés courants de rainurage et de perçage

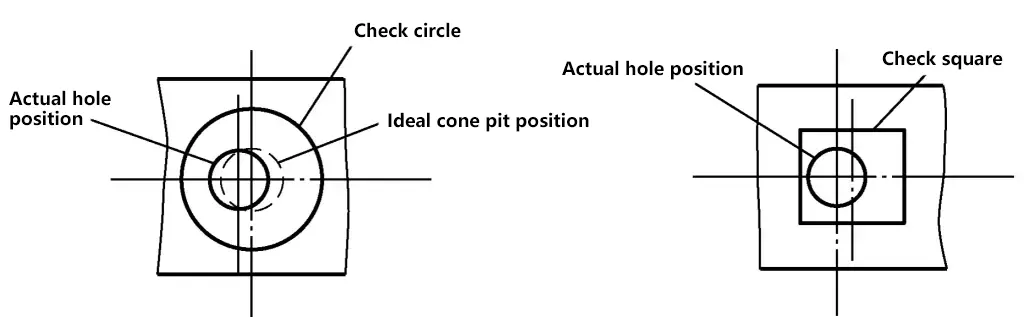

(1) Traçage de la pièce avant le perçage

1) Utilisation d'outils de traçage pour le perçage

- Tracer des lignes de centrage sur la pièce à usiner en fonction des exigences dimensionnelles de la position de perçage.

- Utilisez un poinçon de centrage pour faire une marque de centrage à l'intersection de la croix (la marque de centrage doit être petite et positionnée avec précision).

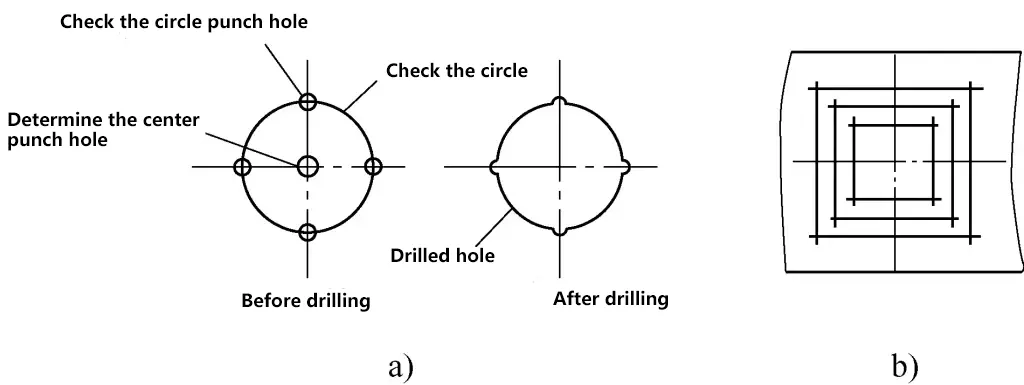

- Comme le montre la figure 14, tracez des lignes de diamètre du trou (cercle de contrôle) ou des lignes carrées de contrôle en fonction de la taille du trou, afin de vérifier et d'aligner la position de perçage pendant le perçage.

- Agrandissez la marque du poinçon de centrage pour assurer un centrage précis lorsque vous commencez à percer.

a) Cercle de contrôle

b) Equerre de contrôle

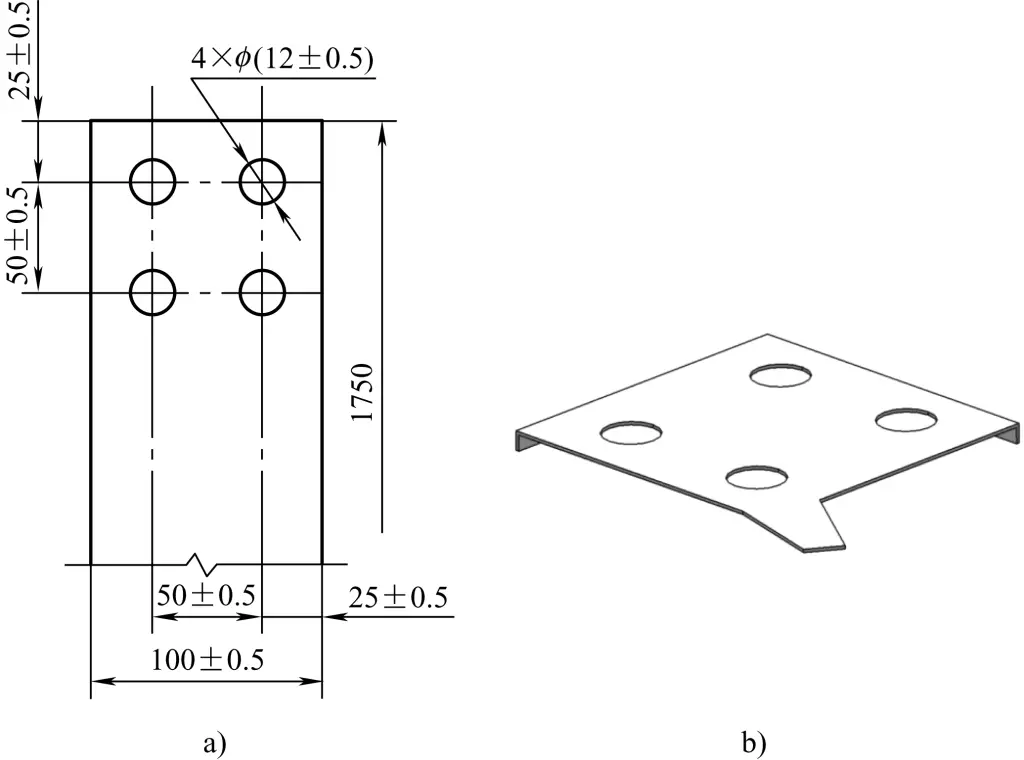

2) Utilisation de gabarits pour le rainurage et le perçage

La figure 15 montre une plaque étroite et longue qui doit être percée et pour laquelle il est difficile d'utiliser des outils de traçage (tels que des jauges de hauteur) et des aides au traçage (telles que des plates-formes de traçage, des blocs en V, etc. C'est pourquoi il convient d'utiliser un gabarit de traçage. Placez le gabarit sur la plaque, alignez-les, puis utilisez une pointe à tracer pour tracer les cercles d'usinage des quatre trous, et utilisez un poinçon de centrage pour faire des marques de centrage pour le perçage.

a) Dimensions du forage de la ligne maîtresse

b) Gabarit de perçage

(2) Serrage du foret

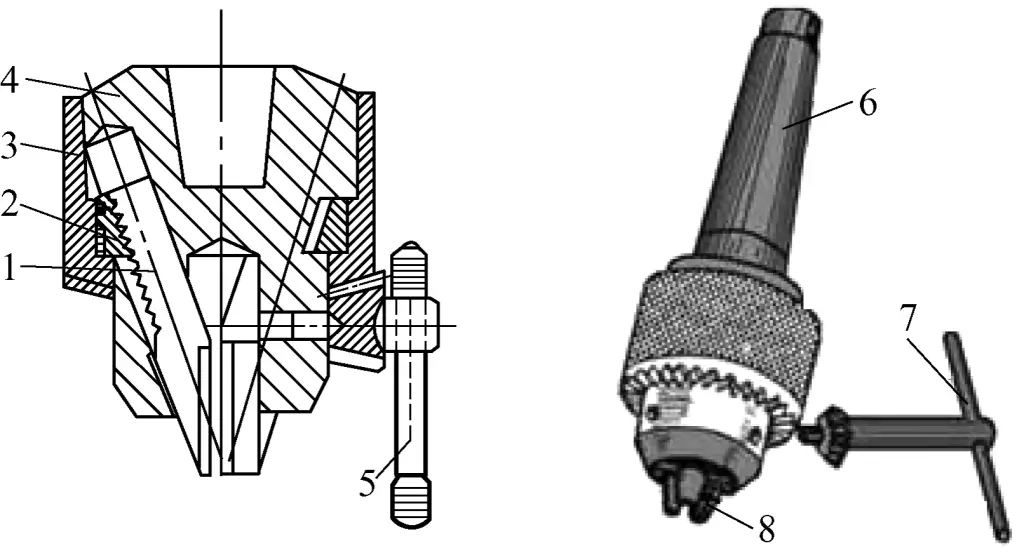

1) Serrage des forets à queue droite

Les forets à tige droite d'un diamètre inférieur à ϕ13 mm sont maintenus dans des mandrins de perçage. La figure 16 montre la structure et la méthode d'utilisation d'un mandrin de perçage courant.

1-mâchoires

2- Écrou à bague

Manchon à 3 mandrins

Corps à 4 mandrins

5 clés

6-Correspond au trou conique de la broche de la perceuse à colonne

7-Touche d'appui sur le foret

8-Mâchoires autocentrantes

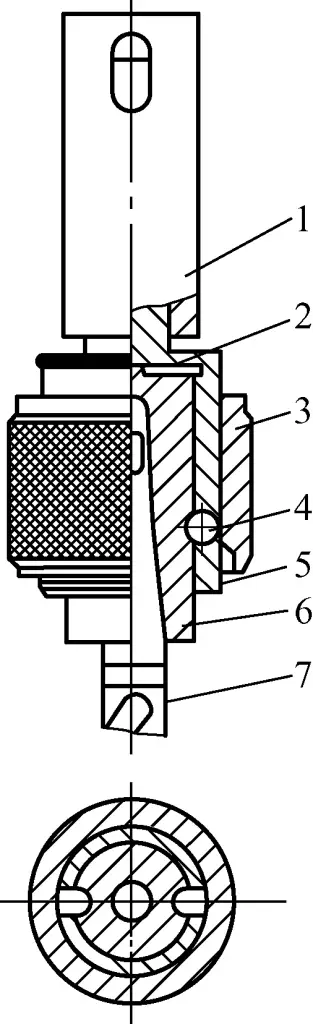

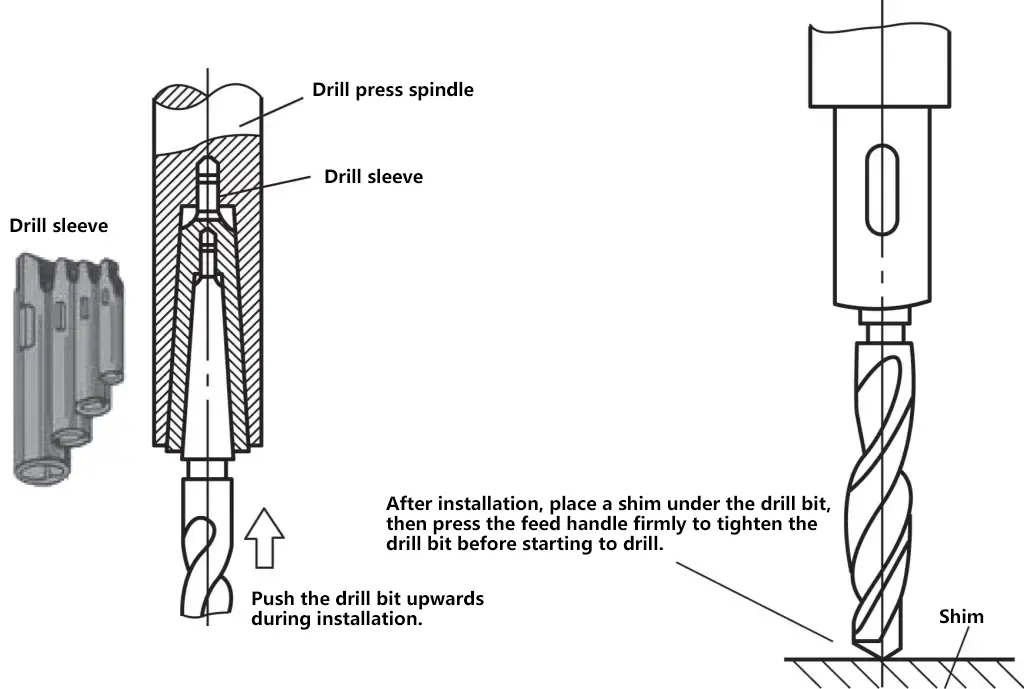

La figure 17 montre la structure d'un mandrin à changement rapide. Pour l'utiliser, poussez le manchon extérieur vers le haut à la main jusqu'à ce qu'il touche l'anneau à ressort. Insérez ensuite la douille de perçage avec l'outil dans le corps du mandrin. À ce stade, les billes d'acier dans deux positions symétriques sont poussées vers l'extérieur, et la partie des billes d'acier dépassant du corps du mandrin entre dans l'espace annulaire au bas du manchon extérieur.

1-Broche de perçage

2-Corps de mandrin à douille

3-Bague de verrouillage

4-Boule d'acier

5-Clip à ressort

6 manches

Perceuse à 7 torsions

Lorsque l'encoche située au sommet de la douille de forage s'engage avec la clé d'entraînement, sa rainure semi-circulaire s'aligne sur la position des billes d'acier. Lorsque la douille extérieure descend, elle pousse la partie exposée des billes d'acier dans la rainure semi-circulaire de la douille de perçage, la bloquant ainsi en place. De cette manière, la force de la broche de forage est transmise par la clé d'entraînement à la douille de forage et à l'outil interchangeables, ce qui permet la coupe.

L'utilisation de ce type de mandrin permet de changer d'outil sans arrêter la machine. Différents manchons de perçage peuvent être préparés à l'avance en fonction de la taille de la tige des différents outils, et les outils nécessaires peuvent être assemblés avec les manchons de perçage, prêts à commencer le travail à tout moment.

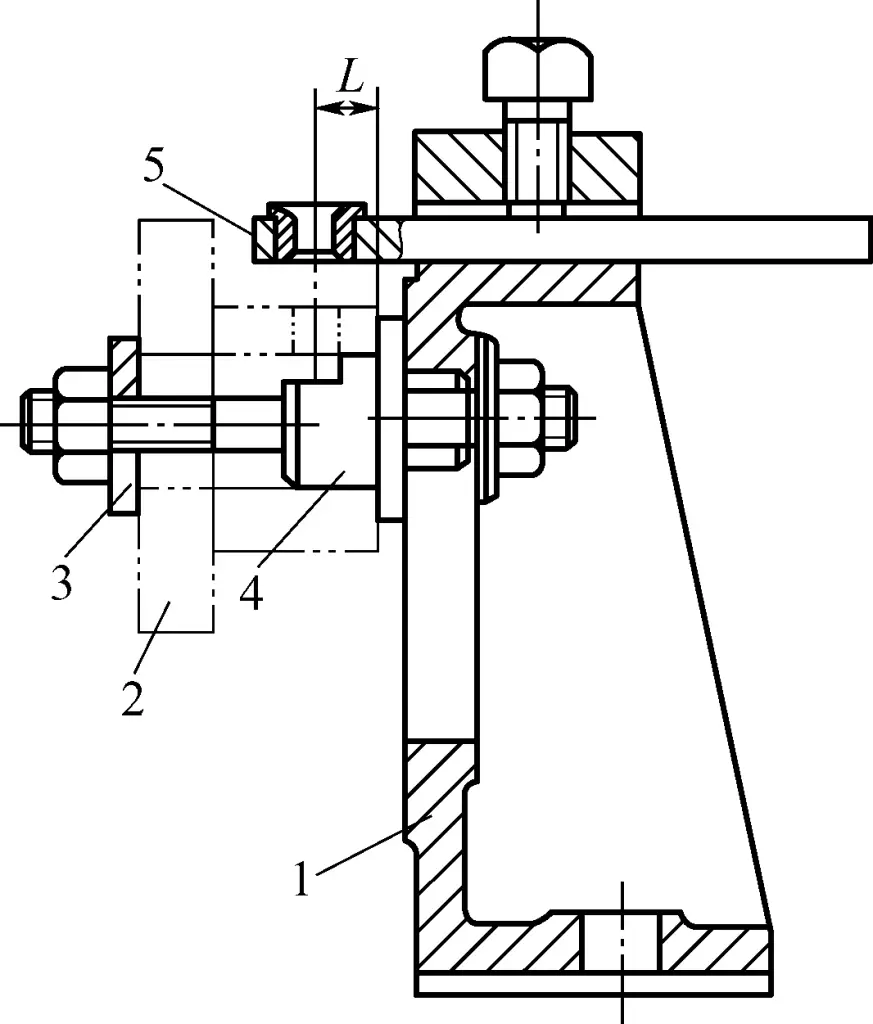

2) Serrage des forets à queue conique

Les forets dont le diamètre est supérieur à ϕ13 mm sont généralement des forets à cône morse. Lorsque le diamètre du foret est plus petit, il n'est parfois pas possible de l'adapter directement au trou conique de la broche d'un foret vertical ou radial (les trous coniques de la broche d'un foret vertical sont généralement des cônes morse n° 3 ou 4, les trous coniques de la broche d'un foret radial sont généralement des cônes morse n° 5 ou 6), de sorte qu'il faut utiliser plusieurs manchons de perçage pour l'adapter.

Il existe cinq tailles de manchons de perçage Morse. En général, le cône externe de chaque taille de manchon est plus grand d'une taille que son cône interne. Par exemple, un manchon n° 1 a un trou interne de cône morse n° 1 et un cône externe de cône morse n° 2 ; un manchon n° 2 a un trou interne de cône morse n° 2 et un cône externe de cône morse n° 3, et ainsi de suite.

La figure 18 montre la méthode d'installation des manchons de forage et la figure 19 montre la méthode de retrait des manchons de forage.

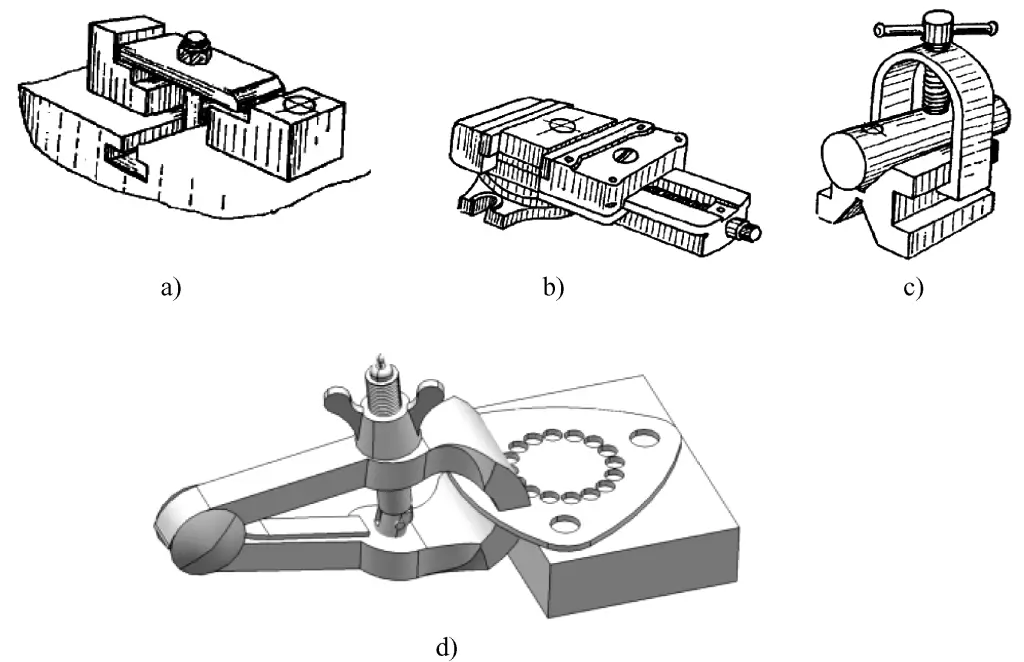

(3) Serrage de la pièce

Lors du perçage de trous dans une pièce, différentes méthodes de serrage (positionnement et fixation) doivent être adoptées en fonction de la forme de la pièce, de l'ampleur de la force de perçage (ou de la taille du diamètre du trou) et d'autres facteurs afin de garantir la qualité et la sécurité du perçage.

Les méthodes de serrage de base couramment utilisées sont les suivantes :

1) Les pièces plates peuvent être serrées à l'aide d'un étau de machine.

Comme le montre la figure 20a, lors du serrage, veillez à ce que la surface de la pièce soit perpendiculaire à la mèche. Lors du perçage de trous de plus grand diamètre, l'étau de la machine doit être fixé à l'aide de boulons et de plaques de serrage. Lors du perçage de trous traversants sur une pièce maintenue dans un étau d'établi, placez un bloc d'espacement sous la pièce afin de créer un espace pour la sortie de la mèche et d'éviter d'endommager l'étau.

a) Utilisation d'un étau

b) Utilisation d'un bloc en V

c) Utilisation d'un serre-joint

d) Utilisation d'un étau à main

2) Les pièces cylindriques peuvent être serrées à l'aide d'un bloc en V.

Comme le montre la figure 20b, lors du serrage, veillez à ce que l'axe du foret s'aligne sur le plan central symétrique du bloc en V afin de garantir que la ligne centrale du trou percé passe par l'axe de la pièce.

3) Pour les pièces plus grandes ou celles qu'il est difficile de serrer avec un étau, elles peuvent être fixées directement à la table de perçage à l'aide de plaques de serrage, de boulons et d'écrous. Comme le montre la figure 20c, lors de la mise en place de la plaque de serrage, notez que l'entretoise doit être aussi proche que possible de la pièce afin d'augmenter la force de serrage sur la pièce et d'éviter que la plaque de serrage ne se plie ou ne se déforme.

Les boulons de la plaque de serrage doivent être aussi proches que possible de la pièce, et l'entretoise doit être légèrement plus haute que la surface de serrage de la pièce afin d'assurer une plus grande force de serrage et d'empêcher la pièce de bouger pendant le processus de serrage. Lorsque la surface de serrage est une surface usinée, utilisez un tampon de protection pour éviter les marques d'indentation.

4) Comme le montre la figure 20d, pour percer de petits trous dans de petites pièces ou des plaques minces, la pièce peut être placée sur un bloc de positionnement et serrée à l'aide d'un étau à main.

(4) Sélection des paramètres de coupe

1) Concept de paramètres de coupe

① Vitesse de coupe v

La vitesse de coupe pour le forage se réfère à la vitesse linéaire d'un point sur le diamètre du foret pendant le forage. La relation entre la vitesse de coupe v et la vitesse de rotation n est la suivante

v =πdn/1000

Où d est le diamètre du foret (mm) ; n est la vitesse de rotation de la broche (r/min).

② Vitesse d'avance f

La vitesse d'avance correspond à la distance parcourue par le foret le long de l'axe de la broche à chaque tour de la broche.

2) Méthodes générales de sélection de la vitesse de rotation et de l'avance

Pour la rugosité de surface des trous forés, la vitesse de coupe a généralement un impact plus important que l'avance, tandis que pour l'efficacité du forage, l'avance a un impact plus important que la vitesse de coupe. En général, la vitesse d'avance a un impact plus important que la vitesse de rotation. La vitesse de rotation et la vitesse d'avance pour le perçage doivent être déterminées en fonction de facteurs tels que la dureté et la résistance du matériau de la pièce, le diamètre et la profondeur du trou, ainsi que la rugosité de surface requise pour le trou usiné.

Généralement : Lors du perçage de matériaux tendres tels que l'acier doux (principalement l'acier à faible teneur en carbone) et les métaux non ferreux. métauxLors du perçage de matériaux durs (tels que l'acier à haute teneur en carbone, la fonte), la vitesse de rotation doit être relativement faible et la vitesse d'avance doit être relativement petite.

Lors du perçage de trous de petit diamètre, la vitesse de rotation doit être plus élevée et la vitesse d'avance plus faible ; lors du perçage de trous de grand diamètre, la vitesse de rotation doit être plus faible et la vitesse d'avance plus élevée ; pour le perçage de trous profonds, la vitesse de coupe et la vitesse d'avance doivent être sélectionnées à des valeurs plus faibles. Pour une sélection spécifique, se référer aux manuels de coupe appropriés.

(5) Forage d'essai

1) Positionnement du foret

Le positionnement de la perceuse auquel il est fait référence ici est le processus qui consiste à placer la pointe de la perceuse dans la marque du poinçon central avant de percer. La méthode spécifique est la suivante : avant de démarrer la perceuse à colonne, abaissez le foret, placez d'abord la pointe du foret dans le repère du centre, puis relevez le foret, tournez manuellement le foret dans le sens inverse des aiguilles d'une montre, et abaissez à nouveau le foret. Si la pointe du foret tombe à nouveau avec précision dans la marque du poinçon central, cela indique que la pointe du foret est alignée avec le centre du trou (observer dans deux directions perpendiculaires).

Si la pointe du foret ne tombe pas dans la marque du poinçon central, cela indique une erreur d'alignement. Déplacez légèrement la position de la pièce et répétez le processus de positionnement jusqu'à ce que la pointe du foret tombe au centre de la marque du poinçon central.

2) Forage d'essai

Comme le montre la figure 21, après un positionnement correct, il faut d'abord percer un puits peu profond, d'un diamètre d'environ 1/3 du diamètre réel du trou. Si le puits conique percé n'est pas concentrique avec la ligne de circonférence du trou tracée ou n'est pas équidistant des bords de la ligne carrée, cela indique que la position du trou est décentrée. À ce moment-là, la pièce peut être déplacée ou la broche de la perceuse peut être déplacée (en cas de perçage avec un foret radial) pour être ajustée.

Les points clés de l'ajustement sont les suivants : Abaisser le foret avec une très faible vitesse d'avance tout en poussant lentement la pièce dans la même direction que la déviation, en ajustant progressivement. Il convient également de noter que si le cercle extérieur du trou conique testé a déjà atteint la taille du diamètre du trou et que la position du trou est toujours faussée, il sera difficile de poursuivre la correction.

(6) Opération d'alimentation manuelle

Une fois que le forage d'essai répond aux exigences de position du trou, le forage peut se poursuivre.

Comme le montre la figure 22, lors de l'alimentation manuelle, la force appliquée ne doit pas faire plier le foret, afin d'éviter de fausser l'axe du trou ; lors du perçage de trous de petit diamètre ou de trous profonds, la force d'alimentation doit être faible, et le foret doit être fréquemment rétracté pour éliminer les copeaux, afin d'éviter le colmatage par les copeaux et la rupture du foret. Lorsque la profondeur de perçage atteint 3 fois le diamètre, il est nécessaire de rétracter le foret pour éliminer les copeaux ; lorsque le trou est sur le point d'être percé, la force d'avance doit être réduite pour éviter une avance excessive soudaine, qui augmente la résistance à la coupe et provoque la rupture du foret ou des accidents lorsque la pièce à usiner tourne avec le foret.

5. Méthodes de forage pour différents types de trous

(1) Perçage de pièces en tôle mince

1) Perçage avec des forets pour plaques minces

Lors du perçage de plaques minces avec des forets hélicoïdaux standard, le foret perd facilement son contrôle de centrage, ce qui entraîne des trous polygonaux (voir figure 23). Si la vitesse d'avance est élevée, des accidents de "plongée" ou de rupture du foret peuvent se produire. C'est pourquoi il convient d'utiliser des forets pour plaques minces pour percer des plaques minces, comme le montre la figure 24.

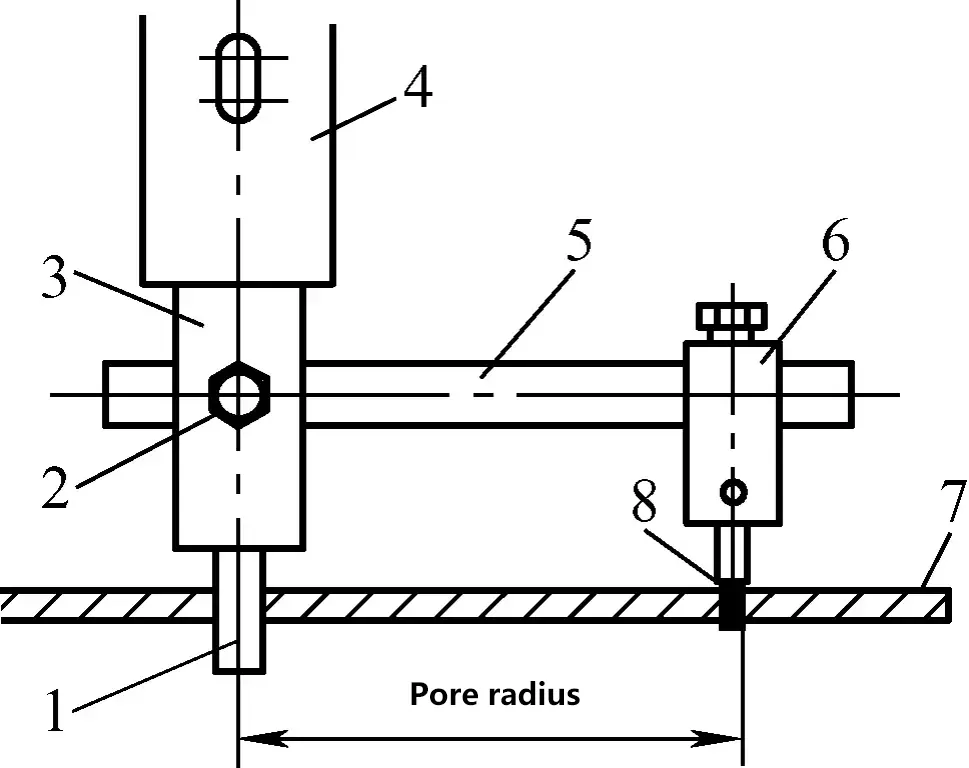

2) Méthode de découpe de grands trous dans des plaques minces à l'aide d'une barre de coupe

Comme le montre la figure 25, la méthode de la tige de coupe peut être utilisée pour réaliser de grands trous dans des plaques minces. Avant le perçage, la pièce doit être fermement serrée. Pendant le perçage, la vitesse de la broche doit être lente et la vitesse d'avance doit être faible. Lorsque la pièce est sur le point d'être percée, arrêtez l'alimentation et la partie non coupée peut être frappée à l'aide d'un marteau.

1-Tige de guidage

2-Vis de fixation

3-Tige de coupe

4-Broche de la presse à percer

5-Support

6 Porte-outils

7-Tôle d'acier mince

8. Outil de coupe

(2) Perçage sur la surface extérieure cylindrique

Comme le montre la figure 26, pour percer des trous perpendiculaires à l'axe et passant par le centre sur la surface extérieure d'une pièce cylindrique, placez d'abord la pièce cylindrique sur un fer en forme de V, puis procédez comme suit :

1-Pièce cylindrique

2-Mèche

3-Plaque de pression

4-Shim

5-Règle carrée

- Utilisez la pointe de la perceuse pour localiser la position centrale du fer en forme de V.

- Utilisez une règle carrée pour trouver la ligne centrale de la face frontale de la pièce.

- Alignez la pointe du foret avec le centre du trou, effectuez un essai de perçage, puis percez le trou.

Si une grande précision est requise pour le trou percé, la pièce à usiner doit également être correctement fixée.

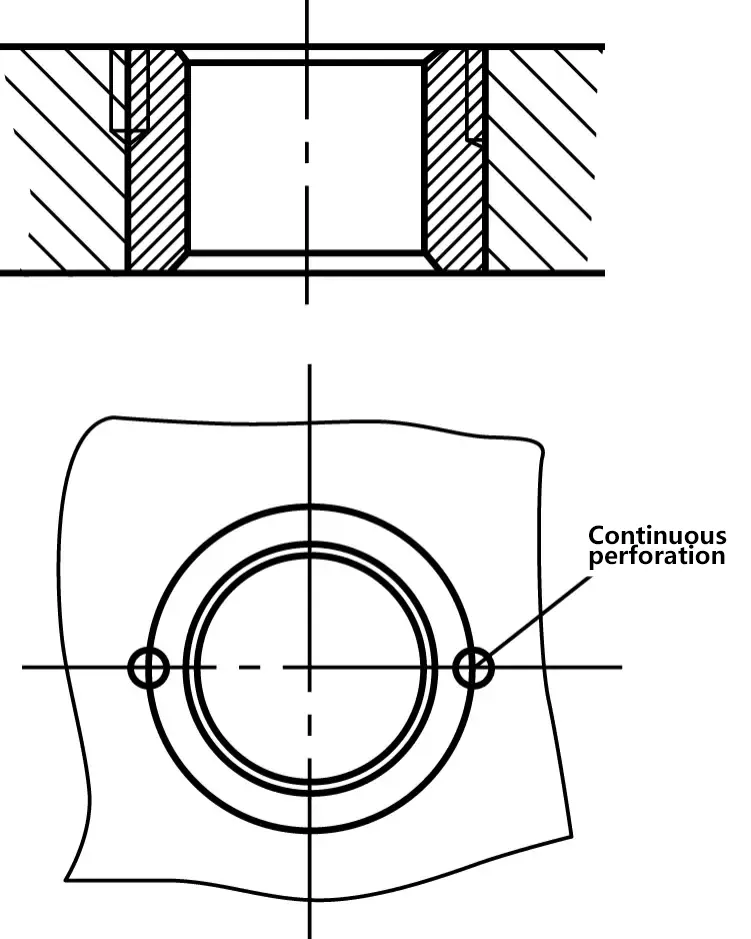

(3) Forage de trous de pontage

Pour empêcher le déplacement relatif des pièces combinées, des goupilles ou des vis sont souvent utilisées pour les arrêter ou les fixer, comme le montre la figure 27. Pour ce faire, il est nécessaire de percer des trous entre deux pièces combinées, ce que l'on appelle communément des trous de pontage.

Lors du perçage de trous de pontage, le foret a souvent tendance à dévier vers un côté de la pièce, en particulier lorsque les deux pièces sont constituées de matériaux différents. Le foret dévie facilement vers le matériau le plus tendre, ce qui entraîne un trou en demi-cercle plus grand sur la partie en matériau tendre et un trou en demi-cercle plus petit sur la partie en matériau dur. Par conséquent, pour prévenir ou réduire la déviation du trou, les mesures suivantes peuvent être prises simultanément :

Mesure 1 : Lors du poinçonnage d'une marque centrale avant le perçage, la marque de poinçonnage doit être légèrement orientée vers le côté le plus dur du matériau.

Mesure 2 : Lorsque la profondeur du trou à percer n'est pas importante, essayez d'utiliser un foret court ou de raccourcir la longueur du foret dépassant du mandrin, juste un peu plus que la profondeur du trou. Cela augmente la rigidité du foret et réduit sa flexion pendant le processus de perçage.

Mesure 3 : affûter le bord biseauté du foret à moins de 0,5 mm, réduisant ainsi la résistance axiale de la partie biseautée du centre du foret. Cela permet non seulement de positionner plus facilement le centre du foret lors du démarrage, mais aussi de réduire la déviation due au tranchant du foret.

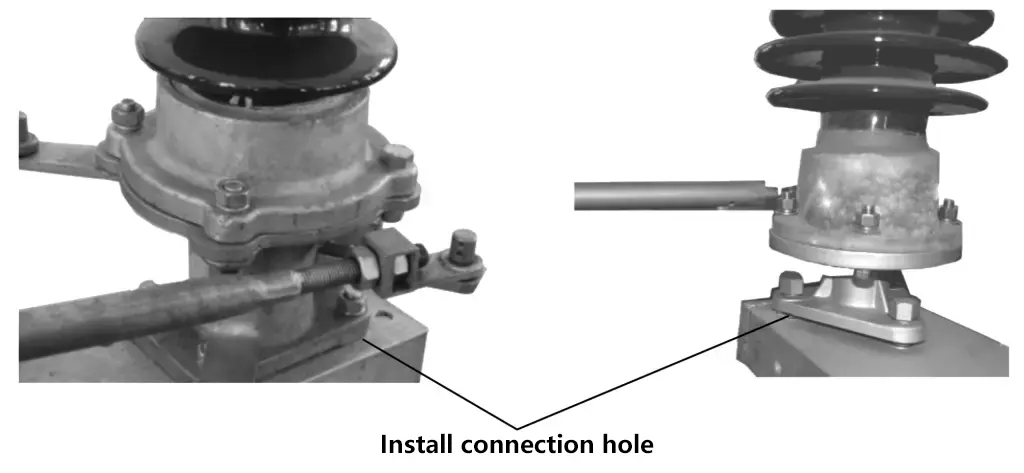

(4) Trous de forage correspondants

Lors de l'installation sur site ou des travaux de maintenance, il est souvent nécessaire de faire correspondre les trous de forage, comme le montre la figure 28. La figure 28 montre que les trous de la base de l'équipement sont déjà réalisés lors de la fabrication, ce qui nécessite de percer des trous de connexion de boulons dans le cadre de la base de l'installation (acier cannelé) par le biais de la méthode de correspondance des trous de forage.

Les méthodes courantes pour faire correspondre les trous de forage pendant les travaux d'installation sont les suivantes :

1) Après avoir mesuré la position des trous existants (diamètre et espacement des trous), marquez les lignes de diamètre et de position des trous sur la surface à percer (par exemple, la surface supérieure du rail d'installation en acier), puis procédez au perçage.

2) Utiliser la méthode de marquage (se référer à l'unité 3 Marquage pour les détails du marquage) pour déterminer le centre du trou de perçage correspondant, puis procéder au perçage.

3) Aligner les deux pièces à percer dans la bonne position et les serrer l'une contre l'autre. Ensuite, à l'aide d'une mèche de même diamètre que le trou existant, guidez-la à travers le trou existant pour créer une fosse peu profonde marquant la position du trou à percer sur la surface à traiter (telle que la surface supérieure de l'acier du rail d'installation). Retirez la partie comportant le trou existant, puis procédez au perçage.

(5) Utilisation de gabarits de forage pour les opérations de forage

Lors du perçage de trous par lots, les gabarits de perçage peuvent être utilisés comme outils de guidage pour le perçage. Cette méthode permet non seulement d'améliorer l'efficacité du perçage, mais aussi de répondre aux exigences de qualité du perçage, comme le montre la figure 29.

1-Corps de perçage

2-Pièces

3-Ouvrir la rondelle

4. Arbre central

5-Gabarit de perçage

(6) Procédé de forage de petits trous

1) Problèmes liés au forage de petits trous

- Le faible diamètre du trou entraîne une résistance insuffisante du foret et une difficulté à enlever les copeaux, ce qui rend le foret susceptible de se briser.

- Comme indiqué précédemment, il convient d'utiliser une vitesse de rotation plus élevée lors du perçage de petits trous. La température de coupe au niveau de la zone de contact entre le foret et la pièce est relativement élevée et il est difficile de dissiper la chaleur, ce qui entraîne une usure rapide du foret.

- Lors du forage, l'avance manuelle est généralement utilisée, ce qui rend difficile le maintien d'une force d'avance uniforme. Une légère inattention peut facilement endommager le foret.

- Le foret est peu rigide et se déforme facilement, en particulier lorsque la pointe du foret rencontre des points hauts ou des endroits excessivement durs, ce qui fait dévier le foret de sa position initiale. Il en résulte non seulement des positions de trou faussées, mais aussi une rupture facile du trépan.

2) Méthodes courantes de forage de petits trous

Les différentes exigences en matière de traitement des petits trous entraînent des méthodes de traitement différentes, de sorte que le plan de traitement du forage doit être déterminé en fonction des circonstances spécifiques. Vous trouverez ci-dessous plusieurs méthodes et précautions pour le perçage de petits trous.

① Choisissez une perceuse de plus grande précision. Les perceuses de haute précision ont une meilleure précision de rotation de la broche, ce qui réduit l'oscillation du foret et la force axiale pendant le perçage, ce qui contribue à améliorer la stabilité du perçage.

② Utilisez d'abord une perceuse à colonne pour créer un trou de centrage, puis utilisez une mèche de petit diamètre pour percer.

③ Lorsque le diamètre du foret est trop petit pour être serré par un mandrin universel, n'enveloppez pas la tige du foret avec du papier de verre ou du papier pour l'épaissir en vue du serrage. Utilisez plutôt un petit mandrin ou un mandrin spécialisé. Il existe de nombreux types de mandrins de perçage spécialisés, mais leurs principes de serrage sont fondamentalement les mêmes. Par exemple, un mandrin de perçage élastique, tel qu'illustré à la figure 30, peut être utilisé pour serrer de petits forets.

Lors de l'utilisation du mandrin élastique illustré à la figure 30, choisissez le cône extérieur et les dimensions en fonction du diamètre du foret à serrer. Le trou intérieur d doit être supérieur de 0,05 mm au diamètre du foret à serrer.

Il faut d'abord insérer le mandrin dans le trou conique de la broche de la perceuse ou dans le manchon de perçage standard, puis installer le foret et enfin serrer le mandrin à partir de l'extrémité inférieure. À ce stade, le mandrin est soumis à une pression radiale qui contraint l'ouverture élastique à se contracter et à serrer fermement le foret.

④ La vitesse de coupe pour le perçage de petits trous peut être choisie en fonction de l'expérience. Pour les perceuses de précision générales, lorsque le diamètre du foret est de 2 à 3 mm, la vitesse de rotation doit être de 1500 à 2000r/min ; pour les diamètres de foret inférieurs à 1 mm, la vitesse de rotation recommandée est de 2000 à 3000r/min.

⑤Lorsque l'on commence à percer de petits trous, la force d'avance doit être faible pour éviter que le foret ne se plie et ne glisse, assurant ainsi la position initiale correcte du trou.

⑥Lors de l'alimentation de petits trous, la sensation de la main doit être correctement contrôlée. Lorsque le foret rebondit, l'alimentation intermittente doit être appliquée avec une force d'alimentation plus faible, ce qui permet au foret et au mécanisme d'alimentation de se tamponner en utilisant leur propre rebond pour éviter que le foret ne se brise.

⑦Lors du perçage de petits trous, rétractez fréquemment la perceuse pour enlever les copeaux et ajouter du liquide de coupe.

6. Exemples de forage

Comme le montre l'image précédente, il s'agit d'une plaque d'échantillon de 5 mm d'épaisseur en acier A3. La méthode de marquage avant le traitement a été détaillée dans l'unité 3. Ce qui suit est une analyse spécifique du processus technique clé - le perçage - dans le traitement de cette plaque d'échantillon :

1) En raison de la grande taille globale et des grands diamètres des trous (tels que ϕ35mm, R34mm, R19mm trois trous) de cette plaque d'échantillon, elle ne peut pas être serrée et percée sur une perceuse d'établi ou une perceuse verticale. Après analyse, le perçage ne peut être effectué que sur une perceuse à bras radial.

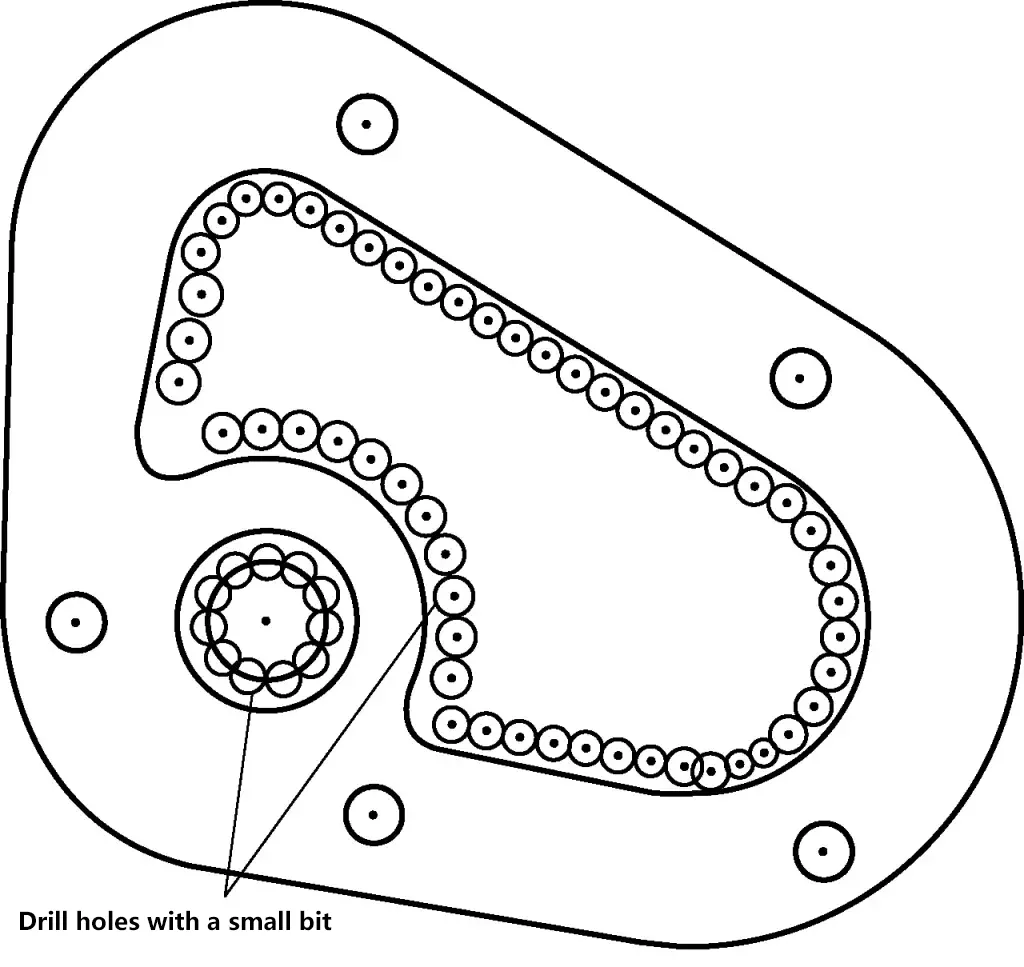

2) Outre les trous marqués sur le dessin qui doivent être traités, cette plaque d'échantillon implique également le traitement de "trous en relief". En d'autres termes, de petits forets (des forets de ϕ5mm ou ϕ6mm sont utilisés ici) sont utilisés pour percer des trous dans la cavité intérieure de la plaque d'échantillon, puis des ciseaux plats ou des ciseaux à fente sont utilisés pour ciseler la cavité intérieure afin de la mettre en forme, en vue d'un limage ultérieur. Le processus de détachement de cette plaque d'échantillon est illustré à la figure 31.

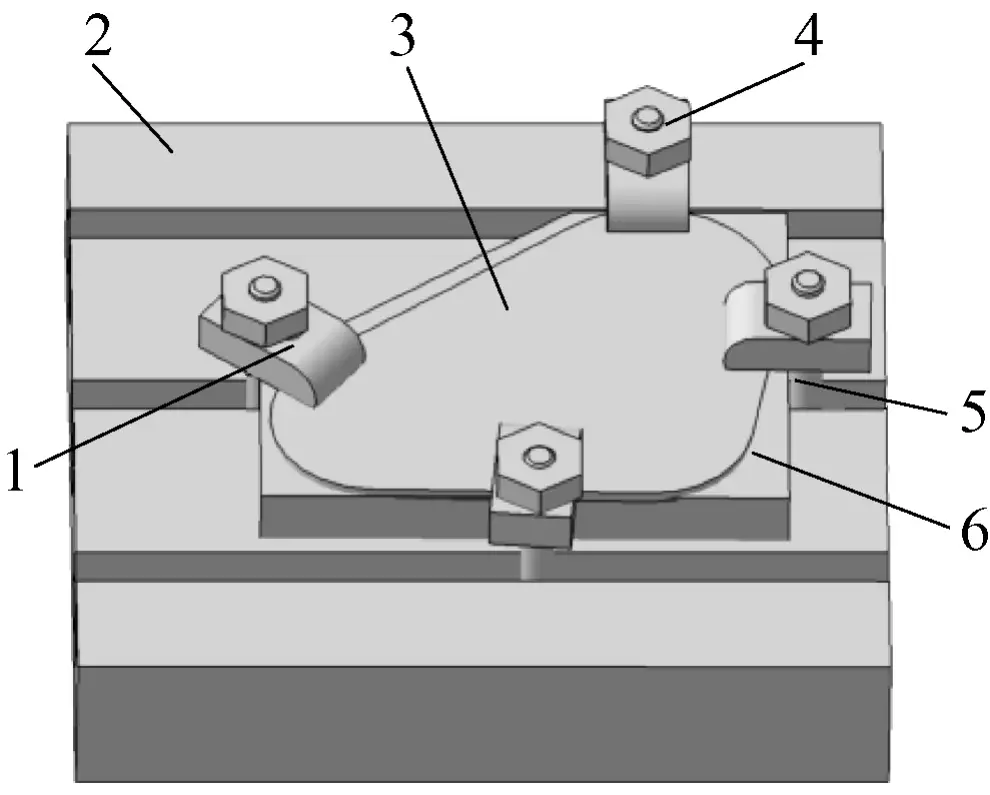

3) L'idée est que si cette plaque d'échantillon peut être raisonnablement positionnée et serrée en toute sécurité sur la perceuse à bras radial, tous les trous de la plaque d'échantillon peuvent être traités en une seule fois sans qu'il soit nécessaire de procéder à un serrage secondaire. À cette fin, la rainure en T de la table de travail de la perceuse a été utilisée pour l'installation, comme le montre la figure 32.

1-Plaque de pression

2-Table de travail pour le perçage

3-Pièce à usiner

4-Écrou de plaque de pression

Boulon en 5-T

6-Bloc de bois dur

4) Comme le montre la figure 32, placez une planche de bois dur d'une certaine épaisseur (généralement supérieure à 20 mm) sous la pièce à usiner, puis insérez le boulon en T dans la fente en T de la table de travail de la perceuse, appuyez sur la plaque de pression et serrez l'écrou de la plaque de pression. L'installation de la pièce sur la perceuse est ainsi terminée.

5) Plusieurs points doivent être pris en compte lors de l'installation de la pièce :

①La planche de bois dur choisie doit être plate sur les surfaces supérieure et inférieure. Dans le cas contraire, pendant le processus de serrage, cela entraînera non seulement une déformation de la pièce à usiner, mais affectera également la sécurité et la stabilité du perçage.

②Disposer et positionner raisonnablement les plaques de pression. Comme le montre la figure 32, quatre plaques de pression sont disposées en fonction de la forme et de la taille de la pièce, en veillant à ce que la pièce reste immobile pendant le processus de perçage tout en évitant les zones de la pièce qui doivent être percées.

③La séquence de serrage et le couple des écrous de la plaque de pression doivent être appropriés. Comme pour le serrage de boulons groupés, il faut non seulement les serrer en diagonale, mais aussi serrer les écrous progressivement, par étapes ; la force de serrage ne doit être ni trop importante ni trop faible. Une force de serrage trop faible nuit à la sécurité du positionnement, tandis qu'une force de serrage trop élevée entraîne une déformation de la pièce.

6) La plaque étant relativement mince (5 mm d'épaisseur), il convient d'utiliser des mèches pour plaques minces.

7) Perçage du trou de R34mm. Le R34 mm étant relativement grand, le forage direct avec un foret de ϕ68 mm n'est ni sûr ni économique. Il existe donc deux méthodes pour traiter le trou de R34 mm :

①Utilisez d'abord un petit foret (ϕ5mm ou ϕ6mm) pour percer des trous en relief (voir figure 31), puis utilisez une lime demi-ronde ou une lime ronde pour le traitement.

②Comme indiqué précédemment, utilisez la méthode pour percer de grands trous dans des plaques minces.

8) Le traitement des trous de ϕ35mm et R19mm peut être effectué en utilisant les deux méthodes suivantes :

①Procéder directement à l'usinage en utilisant des forets pour plaques minces de ϕ35mm et ϕ38mm. Cette méthode étant moins sûre et moins économique, elle doit être évitée dans la mesure du possible.

②Utilisez d'abord de petites mèches (ϕ5mm ou ϕ6mm) pour percer des trous en relief (voir figure 31), puis utilisez une lime demi-ronde ou une lime ronde pour le traitement.

9) Pour percer les cinq trous de ϕ11mm, il convient d'utiliser des mèches pour plaques minces.

10) Il est strictement interdit d'utiliser l'avance automatique de l'outil pendant le perçage et l'alésage.

7. Analyse de la qualité du forage (voir tableau 3)

Tableau 3 Analyse des causes des problèmes de forage

| Problème survenu | Analyse des causes principales | Mesures préventives | ||

| Diamètre et circularité du trou hors tolérance lors du perçage | Les deux arêtes de coupe du trépan sont de longueur inégale et asymétriques. | Rectifier le foret pour qu'il réponde aux exigences | ||

| Oscillation excessive de la mèche de la perceuse | Oscillation excessive de la broche de la perceuse | Réparer la machine de forage | ||

| Mèche installée en biais dans le mandrin de la perceuse | Installer correctement le foret | |||

| Queue de foret usée, rondeur ou cylindricité hors tolérance | Remplacer le foret | |||

| L'étau se déplace pendant le forage | La marque du poinçon central est trop petite, le bord du burin du foret n'entre pas dans la marque du poinçon central, ce qui entraîne un déplacement de l'étau lors de l'application manuelle d'une pression pour commencer le perçage. | Agrandissez la marque du poinçon de centrage après un positionnement correct pour permettre à la mèche de se centrer correctement. | ||

| Mauvais contact entre la base de l'étau et la surface de la table de perçage, entraînant un déplacement de l'étau | Réparer l'étau et la table de perçage | |||

| Prise insuffisante de la poignée de l'étau, entraînant un mouvement de l'étau pendant le perçage | Saisir l'étau correctement (utiliser des boulons en T pour fixer l'étau si nécessaire). | |||

| Précision de la position du trou hors tolérance pendant le perçage | Erreur de marquage | Contrôle et vérification après le marquage | ||

| Marque de centrage imprécise (pas à l'intersection de deux lignes de centrage) | Positionner correctement la marque du poinçon central en utilisant la méthode appropriée | |||

| La pièce se déplace pendant le perçage | L'étau se déplace pendant le perçage (comme mentionné ci-dessus) | |||

| Pièce mal serrée | Serrer fermement la pièce à usiner en utilisant la bonne méthode | |||

| L'axe de perçage est incliné | La mèche n'est pas perpendiculaire à la surface de la pièce à usiner | 1) Vérifier la perpendicularité du foret par rapport à la surface de la pièce à l'aide d'une équerre. perpendicularité ; 2) Vérifier le parallélisme de la surface de la pièce avec le haut des mâchoires de l'étau à l'aide d'une règle en acier ou d'une cale à tracer | ||

| Le trou de forage est déformé | La vitesse d'alimentation manuelle est trop élevée | Sélectionner la vitesse d'avance manuelle en fonction des exigences du processus de forage | ||

| Correction forcée après avoir découvert que le centre du trou n'est pas au bon endroit lorsque l'on commence à percer. | Pendant le forage d'essai, ajuster la position du trou désaligné selon les principes de positionnement des trous | |||

| La rugosité de la paroi intérieure du trou est trop élevée | L'arête de coupe de la mèche n'est pas tranchante | Affûter le foret pour qu'il réponde aux exigences d'affûtage de l'arête de coupe. | ||

| Vibrations excessives pendant processus de coupe des forets | Vibrations excessives de la broche | Réparer la machine de forage | ||

| Mèche mal serrée | Resserrer le foret | |||

| L'angle de dépouille du foret est trop important | Rectifier l'angle de dépouille du foret selon les besoins | |||

| Vitesse d'avance trop élevée | Choisir une vitesse d'avance raisonnable en fonction de facteurs tels que le matériau de la pièce et le diamètre du trou. | |||

| Refroidissement et lubrification insuffisants pendant le forage | Appliquer le liquide de coupe en temps voulu pendant le forage | |||

| L'arête de coupe du foret est usée | Vitesse de perçage trop élevée | Sélection de la vitesse de perçage en fonction des exigences du processus de perçage | ||

| Refroidissement et lubrification insuffisants | Assurer un refroidissement et une lubrification suffisants | |||

| Non-sélection de l'angle de coupe du foret en fonction du matériau et de la dureté | Sélectionner l'angle de coupe du foret en fonction des exigences du processus de forage | |||

| Rupture du foret | L'arête de coupe de la mèche n'est pas tranchante | Aiguiser le foret | ||

| La pièce est mal fixée ou l'étau se déplace, ce qui a pour effet de tordre et de casser le foret. | Serrer solidement la pièce selon les exigences du processus, empêcher le mouvement de l'étau pendant le perçage (si nécessaire, utiliser des boulons en T pour fixer l'étau). | |||

| Force d'alimentation excessive | Sélection de la force d'alimentation en fonction du matériau et du diamètre du trou | |||

| Non-sélection de la vitesse et de l'avance appropriées | Sélection de la vitesse de perçage et de l'avance en fonction des exigences du processus de perçage | |||

| Ne pas réduire la vitesse d'avance lorsque le trou est sur le point d'être percé | Réduire la vitesse d'avance lorsque le trou est sur le point d'être percé | |||

| Les copeaux obstruent les flûtes | Rétracter régulièrement le foret pour dégager les copeaux | |||

8. Procédures opérationnelles de sécurité pour le forage

- Lors du forage, les manches des chemises doivent être serrées, les gants ne sont pas autorisés et les déchets de coton ou les chiffons ne doivent pas être tenus dans les mains.

- La pièce doit être solidement serrée pour éviter tout déplacement pendant le perçage. Il est interdit de tenir la pièce à la main pendant le perçage.

- Lorsque vous changez de vitesse sur la perceuse à colonne, arrêtez d'abord la machine, puis changez de vitesse.

- Ne vous servez pas de vos mains pour dégager les copeaux et ne soufflez pas sur les copeaux avec votre bouche. Utilisez des crochets et des brosses, et ne dégagez les copeaux que lorsque la machine est à l'arrêt.

- Lors du perçage de trous débouchants, prenez les mesures appropriées (par exemple en plaçant un bloc de soutien sous la pièce) pour éviter d'endommager la table ou l'étau.

- Lors de l'application de l'avance axiale, la pression d'avance ne doit pas être trop élevée, et il faut veiller à rétracter le foret pour dégager les copeaux au moment opportun.

- Lorsque le trou est sur le point d'être percé, la résistance au perçage diminue et la pression d'avance doit être réduite en conséquence afin d'éviter les accidents tels que l'endommagement du foret ou l'éjection de la pièce en raison de l'accrochage du foret sur le bord du trou.

- N'essayez pas de saisir le mandrin avant que la perceuse à colonne ne soit complètement arrêtée. Utilisez toujours la clé du mandrin pour serrer ou desserrer le mandrin de la perceuse et n'utilisez pas d'autres outils pour le frapper.

- Ne placez pas d'outils de mesure ou d'autres outils et dispositifs non liés sur la table de travail de la perceuse à colonne.