I. Perforation de la paroi du tuyau

Dans la production de masse, les trous sur les pièces de tuyauterie sont traités par poinçonnage au lieu d'être percés ou fraisés, ce qui présente l'avantage d'une grande efficacité de production, d'une belle surface des pièces et peut répondre aux besoins particuliers de certains produits. En même temps, le poinçonnage des tuyaux ne nécessite pas d'équipement spécial et peut être réalisé sur une presse générale, avec une structure de moule simple, ce qui permet de l'inclure dans le processus de production conventionnel.

Le poinçonnage de tubes est différent du poinçonnage de tôles. La tôle étant une ébauche plate, les matrices mâle et femelle appliquent une force sur la tôle pendant l'emboutissage, ce qui entraîne la séparation du matériau, facilitant ainsi le processus de poinçonnage. Cependant, le tuyau est une ébauche cylindrique creuse et, lors de l'emboutissage, la matrice mâle entre en contact avec la surface incurvée de la paroi du tuyau plutôt qu'avec une surface plane, ce qui nécessite l'adoption de mesures technologiques et de formes structurelles spéciales lors de la conception du moule.

Les moules de poinçonnage des parois de tuyaux peuvent être divisés en trois types en fonction de leurs caractéristiques structurelles : avec poinçon femelle, sans poinçon femelle et avec poinçon en caoutchouc.

1. Avec moule de poinçonnage femelle

Lorsque la paroi du tuyau a un poinçon femelle, selon la relation entre la direction du mouvement du poinçon mâle pendant l'opération de moulage et la direction du mouvement du coulisseau de la presse, il peut être divisé en poinçonnage vertical et poinçonnage horizontal.

Le poinçonnage vertical signifie que le sens de déplacement du poinçon mâle est le même que celui du coulisseau de la presse. Il s'agit de monter la matrice mâle sur le moule supérieur, qui se déplace de haut en bas avec le coulisseau de la presse, tandis que la matrice femelle est montée sur le support en porte-à-faux du moule inférieur, ce qui permet le poinçonnage lorsque la matrice mâle se déplace vers le bas. Comme la matrice femelle de ce type de moule est montée en porte-à-faux, il est souvent appelé moule de poinçonnage en porte-à-faux.

Lors du poinçonnage horizontal, la direction de déplacement de la matrice mâle est perpendiculaire à la direction de déplacement du coulisseau de la presse. Les matrices mâle et femelle sont montées sur le moule inférieur, à l'aide d'une cale diagonale montée sur le moule supérieur pour pousser le curseur avec la matrice mâle sur le moule inférieur à se déplacer horizontalement, ce qui permet de poinçonner la paroi du tuyau (plusieurs trous peuvent être poinçonnés simultanément).

Comme ce type de moule utilise un mécanisme de coin diagonal pour entraîner le déplacement horizontal de la matrice mâle, il peut être appelé moule de poinçonnage à coin diagonal. Vous trouverez ci-dessous une présentation de plusieurs structures de moules typiques.

(1) Moule de poinçonnage en porte-à-faux

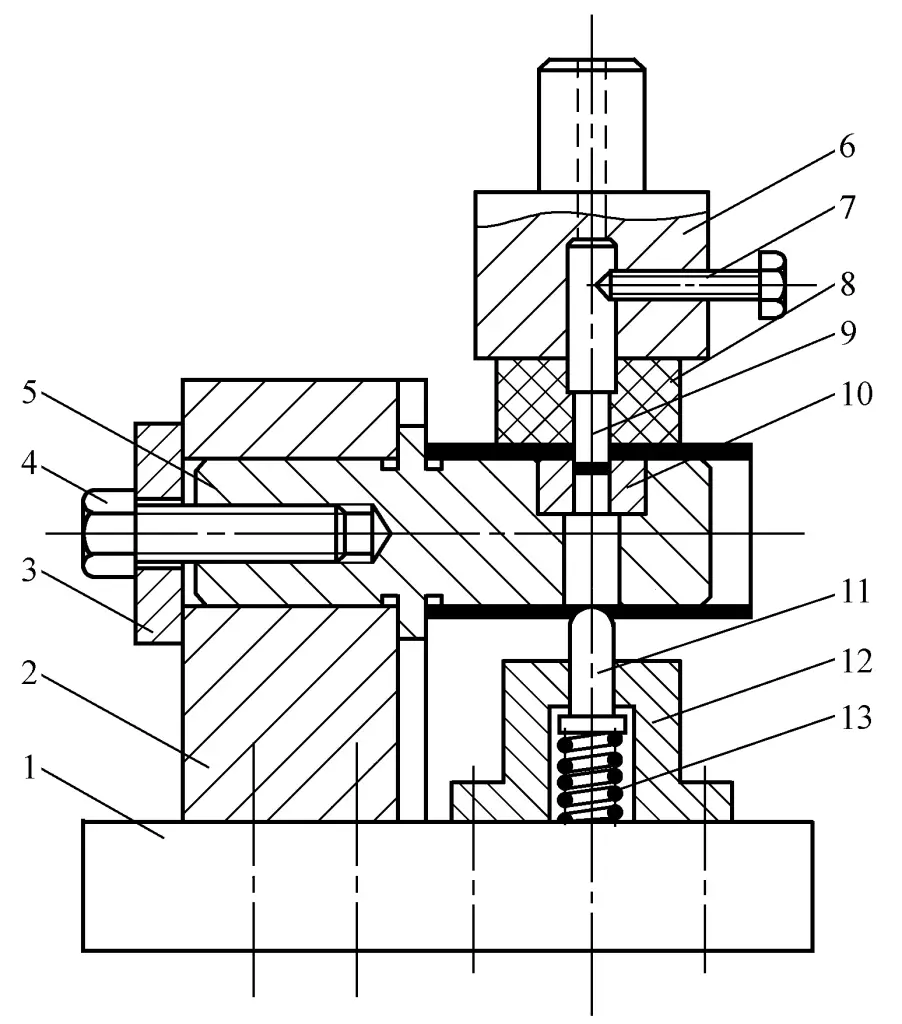

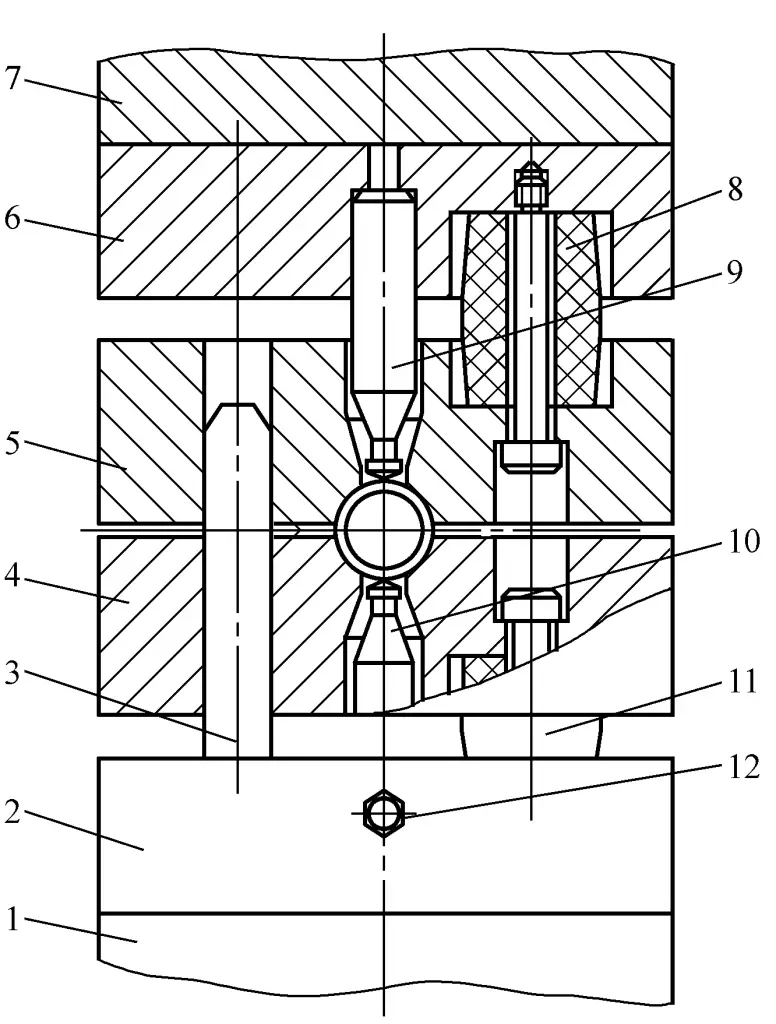

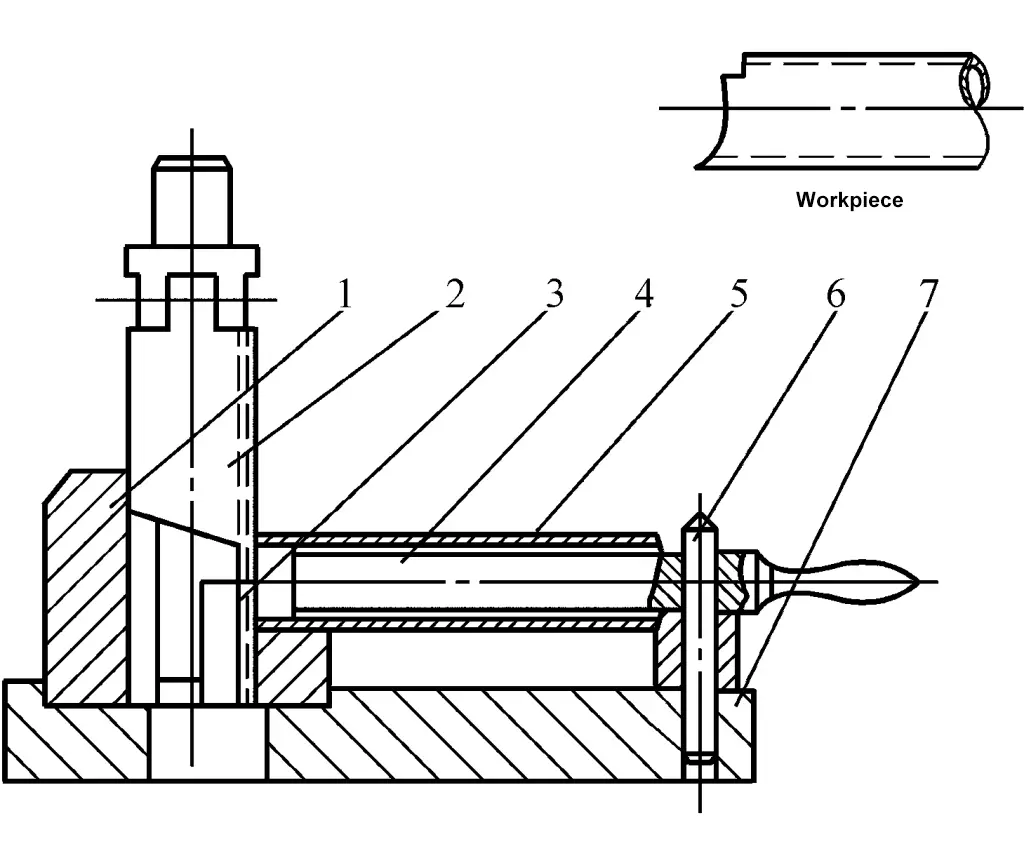

La figure 2-2-87 montre la structure d'une matrice de poinçonnage simple en porte-à-faux. La matrice 10 est montée à la presse sur le porte-matrice 5, qui est monté dans le support 2 et fixé par des vis. Les deux trous sur la paroi du tube sont poinçonnés en deux temps.

1-Plaque d'emboutissage inférieure

2 supports

3-Plaque de pression

4,7 Vis

5-Porte-empreinte

6-Poignée de l'emporte-pièce

8-Caoutchouc

Matrice à 9 poinçons

10-Moule concave

11-Goupille de positionnement

12-Siège à ressort

13-Printemps

Après avoir percé le premier trou, faites pivoter l'ébauche de tube de 180° et perforez le deuxième trou après avoir inséré la goupille de positionnement 11 dans le trou percé. La structure de ce moule est simple et convient à la production de petites séries ou de lots. Cependant, l'inconvénient est que le support en porte-à-faux est soumis à de mauvaises conditions de contrainte et que, lorsque le support est en porte-à-faux, il n'est pas possible de l'ouvrir. force de perforation ou le bras de force est important, le moment de flexion produit est important, il faut donc procéder à une vérification de la résistance.

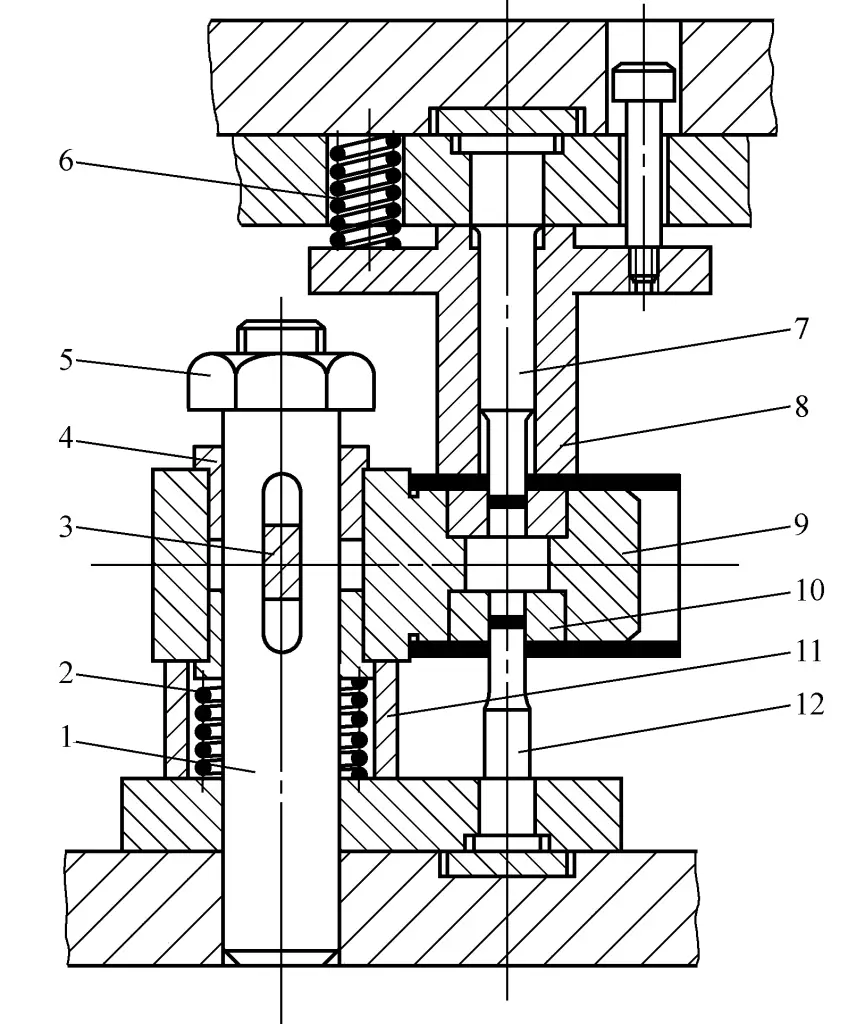

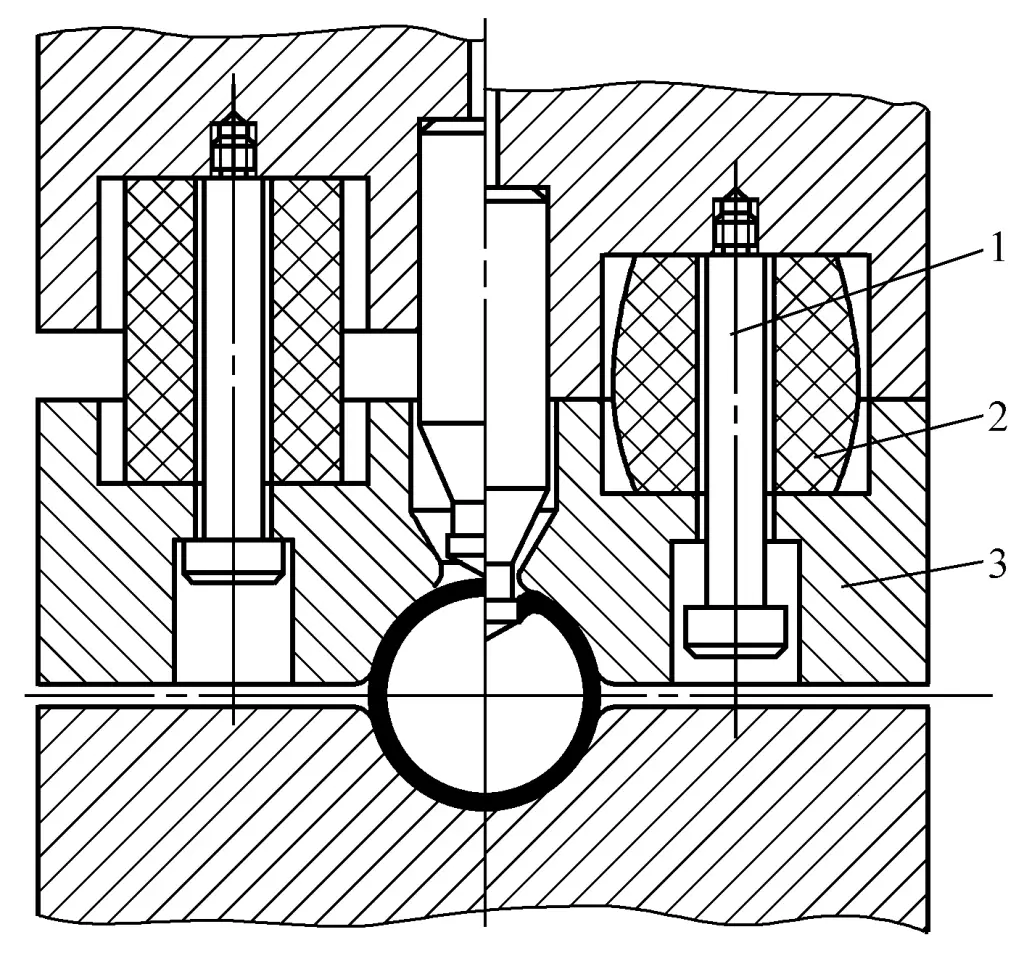

La figure 2-2-88 montre le schéma de structure d'un moule à trous de contre-poinçonnage de type cantilever. Les deux moules convexes 7, 12 sont montés respectivement sur les moules supérieur et inférieur, et le moule concave 10 est fixé par pression sur le support de moule concave 9. Le support est guidé par le poteau de guidage 1 et peut se déplacer vers le haut et vers le bas, et la clavette 3 est montée sur le support et glisse le long de la fente du poteau de guidage pour garantir que le support ne tourne pas par rapport au poteau de guidage.

1-Poste de guide

2, 6-Spring

Clé à 3 glissières

4-Liner

5-écrou

8-Plaque de déchargement

9-Porte-empreinte

10-Moule concave

11-Limiteur

Ce moule peut perforer deux trous opposés sur la paroi du tube en un seul coup de presse. Comme le moule utilise un processus de poinçonnage simultané et que le support est équilibré en force, il peut éviter le problème d'une résistance insuffisante causée par des moments de flexion importants lors d'un poinçonnage unique en porte-à-faux.

(2) Poinçon à coin oblique

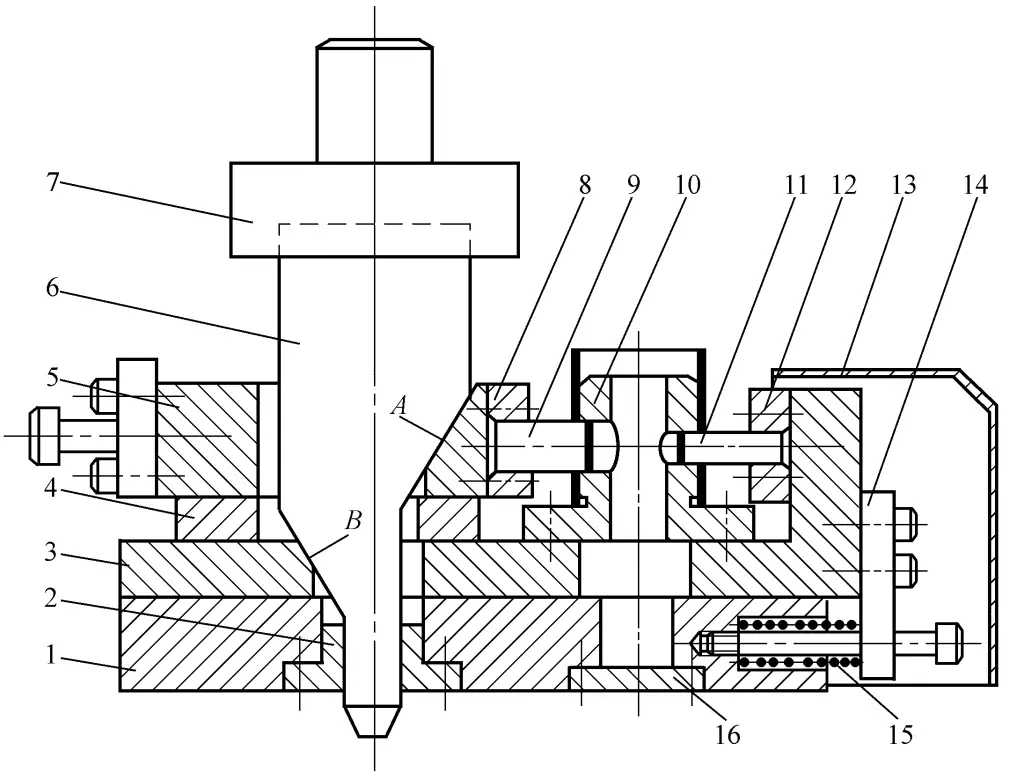

La figure 2-2-89 montre la structure d'une matrice de poinçonnage à coin oblique simple. Son principe de fonctionnement est le suivant : lorsque le coin oblique 6 se déplace vers le bas, il déplace le curseur supérieur 5 vers la droite par la surface inclinée A, et le curseur inférieur 3 vers la gauche par la surface inclinée B, puis les poinçons gauche et droit 9, 11 entrent simultanément dans la matrice 10, perforant deux trous sur la paroi du tube. Lorsque le coin oblique se déplace vers le haut, les curseurs supérieur et inférieur sont remis en place par le ressort 15 (le ressort de remise en place du curseur supérieur n'est pas représenté sur la figure). Les déchets de poinçonnage sont ensuite évacués par les orifices prévus à cet effet.

1-Plaque d'emboutissage inférieure

Manchon à 2 guides

3-Glissière inférieure

4-Plaque de support

5-Glissière supérieure

6-Coin incliné

7-Poignée de l'emporte-pièce

8, 12 Plaque de fixation du poinçon

9 Poinçon gauche

10-Moule concave

11-Moule convexe droit

13-Couverture de protection

14-Baffle

15-Printemps

16-Plaque de recouvrement

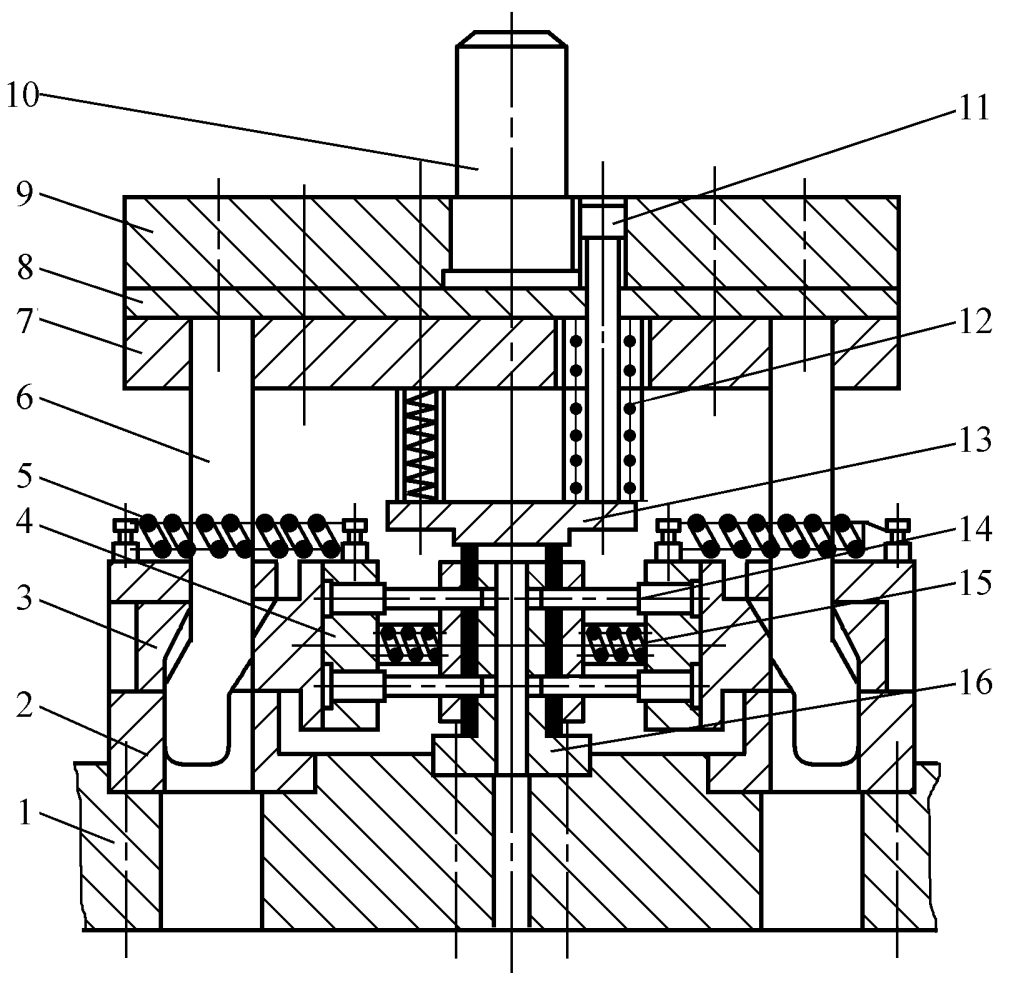

La figure 2-2-90 illustre la structure d'un moule de poinçonnage à double coin oblique. Le moule utilise deux coins obliques 6, et la structure du moule est symétrique à gauche et à droite. En un seul coup de presse, des trous peuvent être perforés simultanément sur les parois latérales gauche et droite du tube. Lorsque la cale oblique se déplace vers le haut, les curseurs gauche et droit 3 sont remis en place par la cale oblique et les ressorts auxiliaires 5, 15. Les déchets de poinçonnage tombent alors à travers le trou de la table de travail de la presse.

1-Plaque d'emboutissage inférieure

2-Plaque de guidage

3-Slider

4-Plaque de fixation du moule convexe

5, 12, 15-Printemps

6-Coin incliné

Plaque 7-Fixe

Plaque d'écartement 8

Modèle 9-Upper

Poignée à 10 moules

11-Vis d'éjection

13-Plaque de presse

14-Punch

16-Die

Par rapport à la matrice de poinçonnage en porte-à-faux, la matrice de poinçonnage à coin incliné présente les caractéristiques suivantes :

1) Les matrices convexes gauche et droite entrent dans la matrice concave en même temps, la matrice concave fonctionne de manière stable et la force de la matrice concave est mieux garantie.

2) La cale inclinée convertit le mouvement vertical du coulisseau de la presse en mouvement horizontal de la matrice convexe, de sorte que l'alignement des matrices convexes et concaves n'est pas affecté par la précision du guidage du coulisseau de la presse.

3) L'inconvénient est que la matrice a une taille de plan plus importante et que la précision de fabrication de la cale inclinée et du coulisseau, ainsi que la précision d'assemblage des matrices convexes et concaves (pour assurer l'alignement) doivent être élevées.

2. Matrice de poinçonnage sans matrice concave

Poinçonnage de la paroi du tube sans matrice concave, c'est-à-dire poinçonnage de la paroi du tube avec uniquement la matrice convexe sans support de matrice concave à l'intérieur du tube. Il est évident que lors du poinçonnage dans un état creux, si la pression appliquée par la matrice convexe sur la paroi du tube dépasse la capacité que la paroi du tube peut supporter, le tube sera aplati, ce qui rendra le processus de poinçonnage impossible. Pour réaliser le poinçonnage sur le tube sans matrice concave, la condition première est de maximiser la capacité de résistance à la pression (rigidité) du tube.

Par conséquent, des mesures spéciales doivent être prises à la fois dans le processus et dans la structure de la matrice pour répondre à cette exigence et garantir que le processus de poinçonnage peut se dérouler.

(1) Caractéristiques du processus

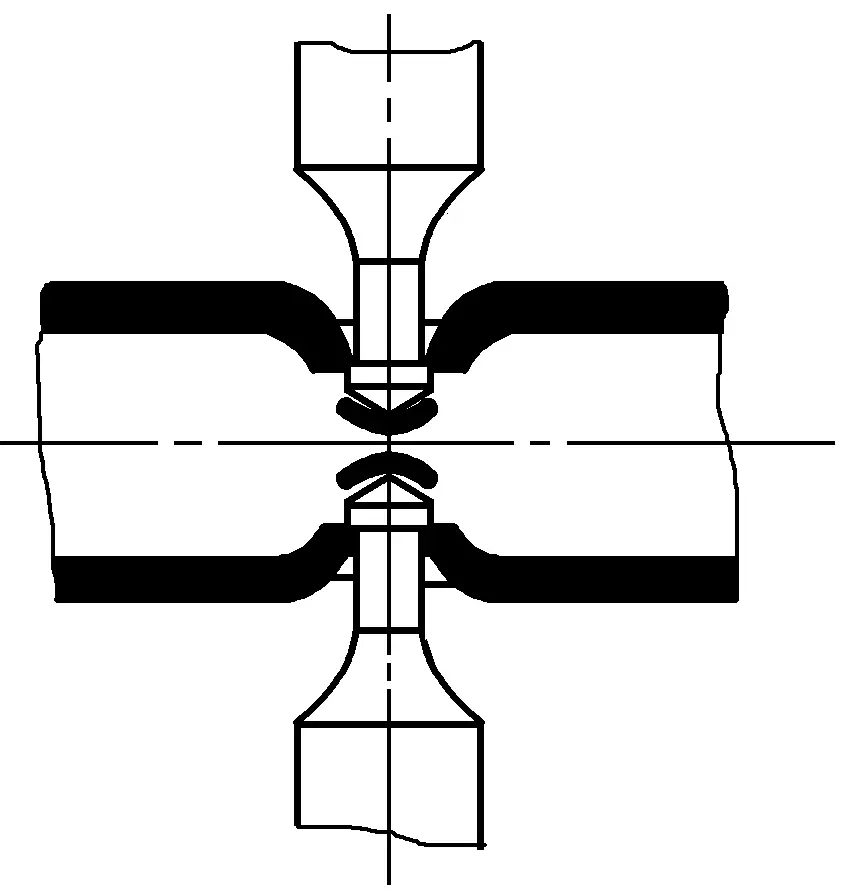

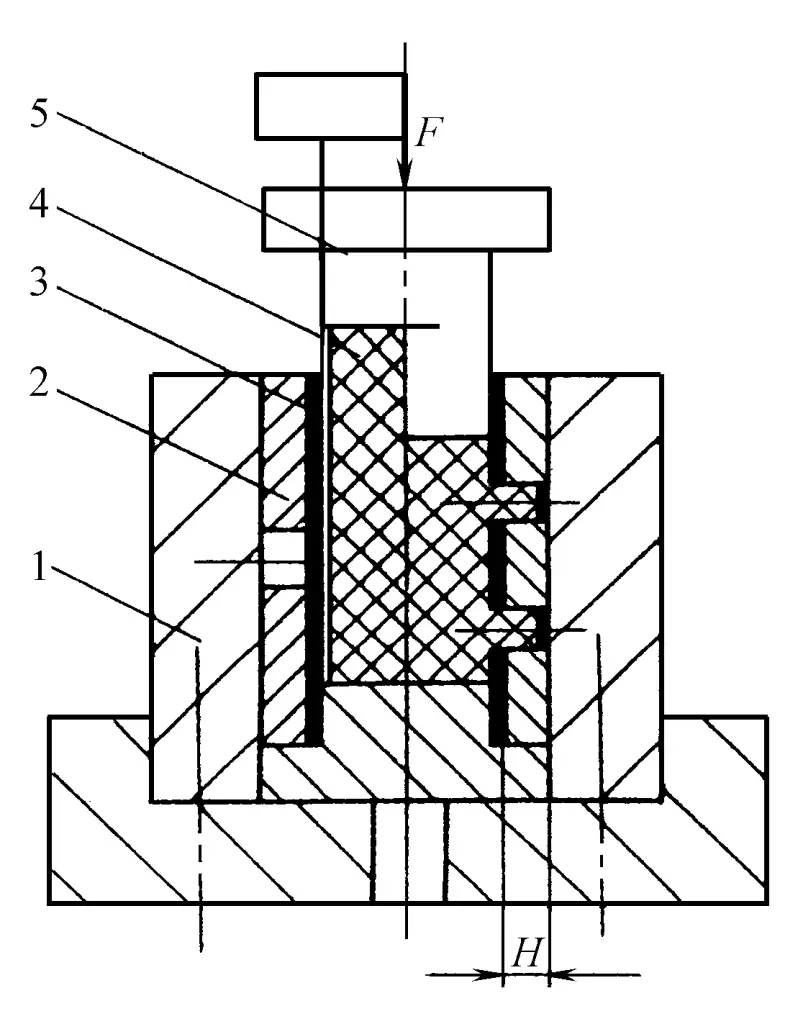

La figure 2-2-91 montre un schéma simplifié de la matrice de poinçonnage de tube à double trou, qui est disposée symétriquement au-dessus et au-dessous, et qui est l'une des structures typiques pour le poinçonnage de tube sans matrice concave. Lorsque la matrice commence à fonctionner, avant que les matrices convexes supérieure et inférieure 9 et 10 ne touchent la paroi du tube, les plaques de pression mobiles supérieure et inférieure 5 et 4 pressent d'abord le tube, puis les matrices convexes supérieure et inférieure perforent la paroi du tube de manière séquentielle.

1-Porte-matrice inférieur

2-Plaque de fixation du poinçon inférieur

Poste de 3 guides

4-Plaque de pression mobile inférieure

5 - Plaque de pression mobile supérieure

6-Plaque de fixation du poinçon supérieur

7-Porte-matrice supérieur

8,11-Caoutchouc polyuréthane

9-Punch supérieur

10 - Poinçon inférieur

12-Filet supérieur

Lorsque le travail est terminé, le coulisseau de la presse revient et la plaque de pression mobile décharge le tuyau. raccordLe processus de perforation s'effectue en une seule fois.

Le processus de poinçonnage est illustré à la figure 2-2-92. Le matériau du tube étant toujours sous compression avant et pendant le poinçonnage, la rigidité du matériau du tube s'en trouve grandement améliorée, ce qui empêche toute déformation instable (aplatissement dû à une rigidité insuffisante) pendant le processus de poinçonnage.

Par conséquent, au cours du processus de poinçonnage du tube, la zone du trou de la paroi du tube est progressivement poussée dans la partie interne de la paroi du tube par le poinçon, ce qui entraîne une déformation plastique élastique du matériau et, finalement, une séparation de la fracture.

On constate que par rapport au poinçonnage avec matrice, le poinçonnage de tubes sans matrice présente les caractéristiques suivantes :

1) Lors du poinçonnage de tubes sans matrice, la condition principale est que tout le matériau du tube en dehors de la zone de poinçonnage doit être comprimé avant le début du poinçonnage, jusqu'à ce que l'ensemble du processus de poinçonnage soit terminé. Dans le cas contraire, le matériau du tube se déformera sous la pression du poinçon, ce qui rendra le processus de poinçonnage impossible. Par conséquent, un dispositif de compression doit être installé sur le moule pour fournir une force de compression suffisante.

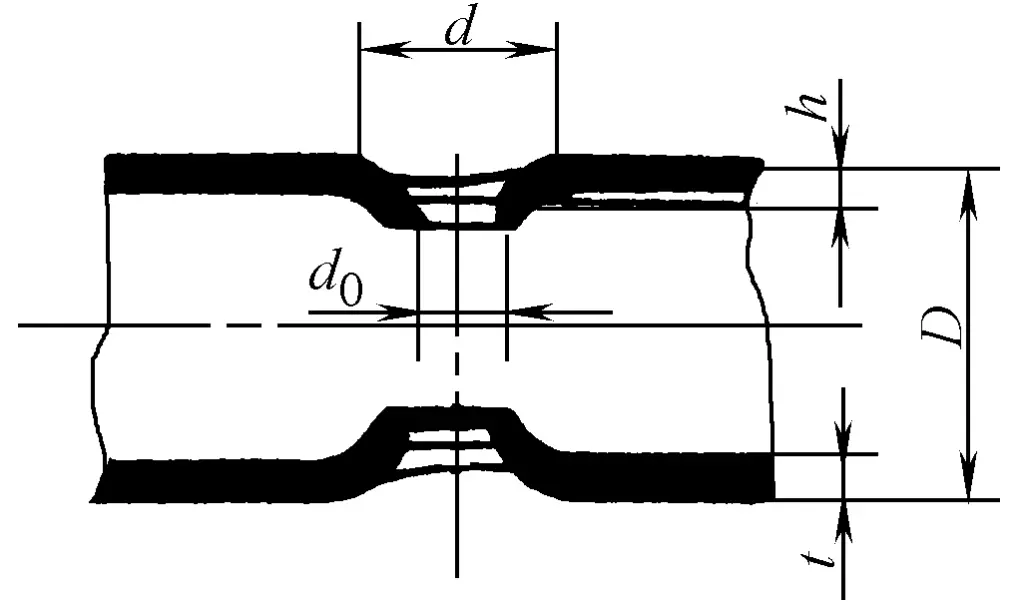

2) Lors du poinçonnage d'un tube sans matrice, étant donné qu'il n'y a pas de support de matrice, le processus de déformation élastique du matériau est plus long et la déformation par flexion est plus importante, ce qui forme une "bosse" autour du trou poinçonné (voir figure 2-2-93). La taille de la "bosse" dépend de la taille du matériau du tube, du type de matériau du tube, de la taille du poinçonnage, de la structure du moule, de la force de compression, etc. Par conséquent, le poinçonnage de tubes sans matrice ne convient qu'aux pièces de tubes qui présentent une "bosse" autour de la zone poinçonnée.

Le tableau 2-2-42 indique les dimensions des "bosses" formées dans des tubes d'acier d'un diamètre extérieur de ϕ30 mm sous la même force de compression, mais avec des matériaux, des épaisseurs de paroi et des diamètres de poinçonnage différents. Comme le montre le tableau, plus le matériau est dur, plus la paroi du tube est épaisse et plus le diamètre de poinçonnage est petit, plus la taille de la "bosse" est petite ; inversement, plus la taille de la "bosse" est grande.

Tableau 2-2-42 Taille de la "fosse" formée lors du poinçonnage du tube (unité : mm)

| Diamètre extérieur du tube d'acier × épaisseur de la paroi Dxt | Matériau | Diamètre de poinçonnage do | Diamètre de la "fosse" d | "Profondeur de la fosse h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Pendant le processus de poinçonnage du matériau du tube, étant donné que le matériau est toujours serré contre le poinçon, l'échauffement et l'usure du poinçon sont plus importants que lors d'un poinçonnage normal ; par conséquent, lors de la conception du moule, il est nécessaire de déterminer raisonnablement la structure, le matériau et les exigences de traitement thermique du poinçon.

(2) Caractéristiques structurelles des moules

Par rapport aux moules de poinçonnage généraux, les matériaux des tuyaux sans moule de poinçonnage ont des exigences particulières uniquement en ce qui concerne la structure du poinçon et le dispositif de pressage et de déchargement.

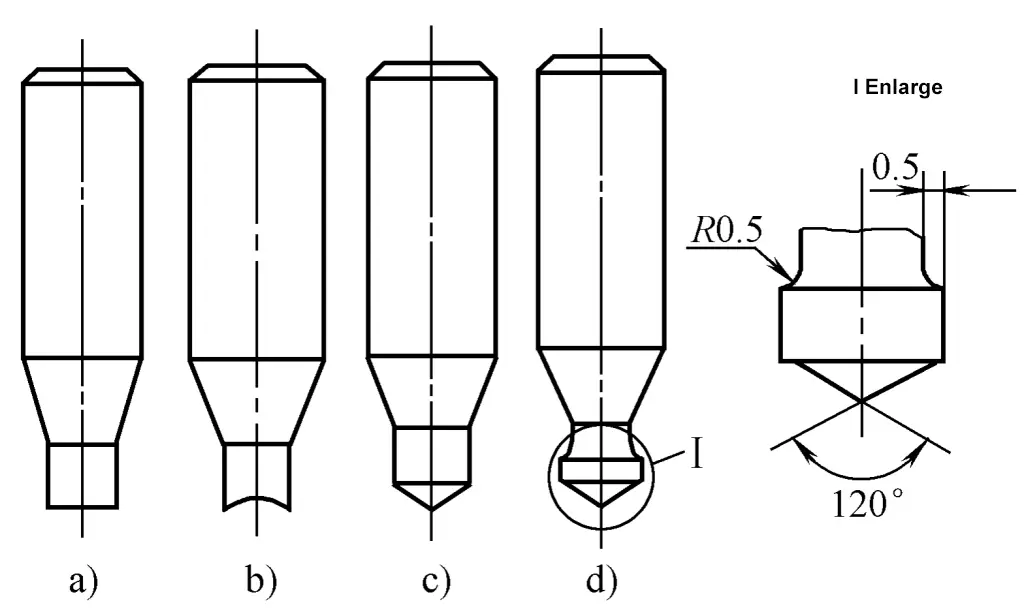

1) Forme de la structure du poinçon.

Étant donné que le poinçon s'échauffe et s'use plus fortement pendant le poinçonnage du tube et que le déchargement des pièces est difficile, la conception du poinçon doit minimiser la zone de contact avec le matériau du tube. Lors du poinçonnage d'un tube rond, la surface en contact avec le poinçon n'étant pas plane mais la surface en arc de la paroi du tube, il est également nécessaire de s'assurer que le poinçon ne subit pas de contrainte excentrique lors de sa conception, sinon il est très probable qu'il se brise.

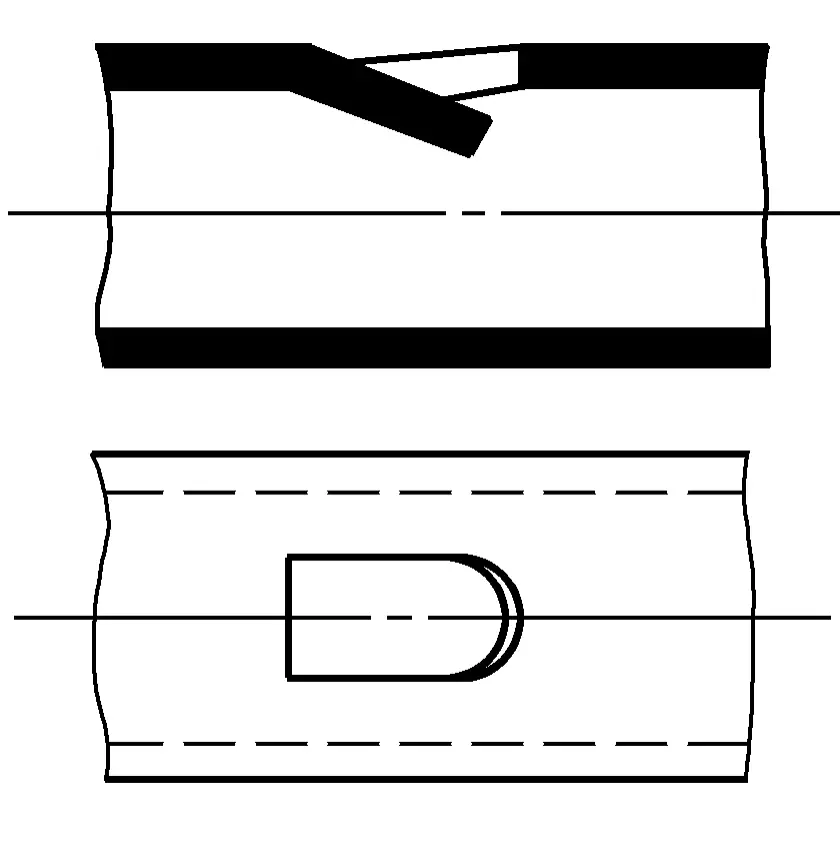

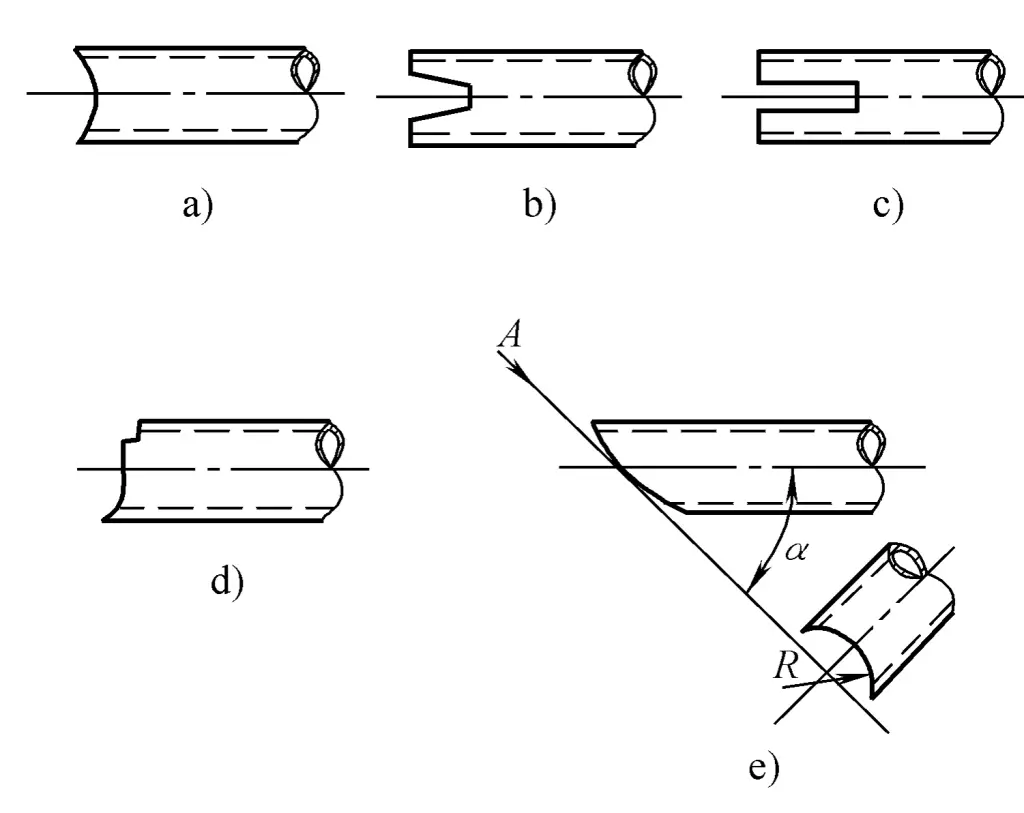

La figure 2-2-94 montre plusieurs structures de matrice de poinçonnage pour le poinçonnage de tubes ronds. La pratique de la production montre que la structure de la matrice de poinçonnage illustrée à la figure 2-2-94d est la meilleure. Cette matrice de poinçonnage présente non seulement un bon alignement, mais aussi une zone de contact plus petite avec la paroi du tube pendant l'opération, ce qui lui confère un bon effet d'utilisation. Cependant, la pointe centrale de cette matrice de poinçonnage n'est pas l'arête de coupe, ce qui augmente relativement la course de travail de la matrice de poinçonnage, nécessitant notamment une course plus longue pour couper le matériau lors du poinçonnage de matériaux tubulaires plus souples.

Les matrices de poinçonnage illustrées aux figures 2-2-94a et 2-2-94b sont faciles à fabriquer et à rectifier, mais en raison de leur mauvais alignement, elles présentent une résistance élevée à la coupe et sont susceptibles de se briser lorsque le matériau est dur ou que la paroi du tube est épaisse.

Par conséquent, les poinçons de type 2-2-94a et 2-2-94b conviennent au poinçonnage de tubes en acier dont les matériaux sont plus tendres ou dont l'épaisseur de paroi est inférieure à 2 mm, tandis que les types 2-2-94c et 2-2-94d conviennent au poinçonnage de tubes en acier dont les matériaux sont plus durs ou dont l'épaisseur de paroi est plus importante. Les matrices de poinçonnage sont fabriquées en acier à outils résistant à l'usure, tel que le C12, avec une dureté de traitement thermique requise de 56~60HRC.

2) Dispositif de serrage et de déchargement.

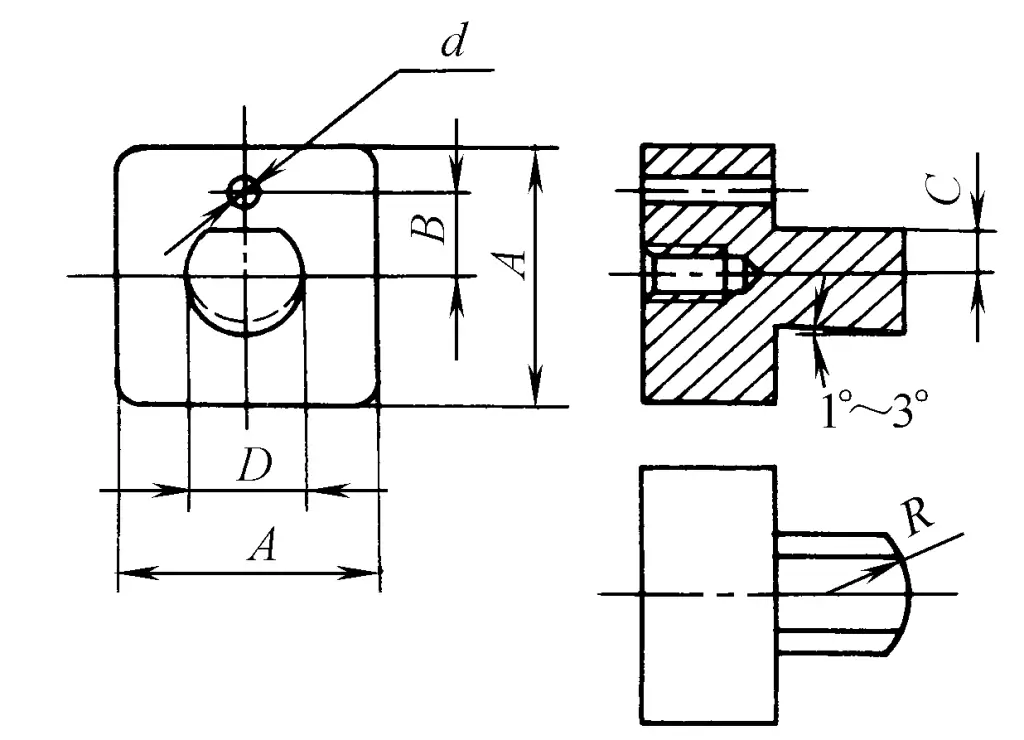

Pour répondre à l'exigence de maintenir le matériau du tube dans un état serré avant et pendant le poinçonnage, un dispositif de serrage doit être installé sur le moule. La figure 2-2-95 montre le dispositif de serrage pour le poinçonnage des tubes ronds, qui se compose d'une plaque de pressage 3, d'un caoutchouc polyuréthane 2 et d'une vis de déchargement 1.

1-Vis de déchargement

2-Caoutchouc polyuréthane

3-Plaque de pression

Le dispositif de serrage a une double fonction : non seulement il serre le tube pendant le poinçonnage, mais il sert également de fonction de décharge lorsque le coulisseau de la presse revient après la course. La pratique de la production a prouvé que l'utilisation de caoutchouc polyuréthane au lieu de caoutchouc général ou de ressorts comme élément élastique a de bons effets.

3) Champ d'application.

Paroi de tube sans poinçonnage concave, car une "fosse" se forme autour du trou poinçonné, ce procédé ne convient qu'aux tubes pour lesquels une "fosse" autour de la zone poinçonnée est autorisée. Pour la plupart des tubes, la "fosse" formée lors du poinçonnage donne de meilleurs résultats et une surface plus lisse et plus esthétique que les trous réalisés par perçage, alésage ou fraisage.

Comme le montre la figure 2-2-96, le tube utilise la "fosse" formée lors du poinçonnage pour répondre aux exigences d'assemblage du puits tubulaire. Il est évident que pour décider d'utiliser le procédé de poinçonnage sans matrice concave, il faut d'abord savoir si le tube permet la formation d'un "puits".

Le poinçonnage de la paroi du tube sans concavité est utilisé pour poinçonner des trous ronds, des trous ovales ou des trous de forme spéciale, mais aussi pour poinçonner des encoches (voir figure 2-2-97). Par rapport à l'usinage des trous, ce procédé présente des coûts de fabrication plus faibles, une efficacité de production plus élevée et de meilleurs effets d'utilisation. Il est particulièrement adapté au poinçonnage des tubes dans les machines agricoles, les appareils électriques et les produits de l'industrie légère, avec des avantages économiques significatifs.

Matrice de poinçonnage en caoutchouc

L'utilisation de la déformabilité et de la polymérisation non coulante du caoutchouc, en le plaçant à l'intérieur de l'ébauche du tube comme une matrice convexe élastique, mettant ainsi en œuvre le processus de poinçonnage pour toute forme de trou sur la paroi du tube, est appelée poinçonnage du caoutchouc.

Les caoutchoucs utilisés pour le poinçonnage comprennent le caoutchouc naturel (caoutchouc noir) et le caoutchouc polyuréthane (caoutchouc synthétique). Le premier supportant une pression unitaire plus faible (généralement inférieure à 40MPa), il ne convient qu'à la production à petite échelle de matériaux souples et au poinçonnage de tubes à parois minces.

Le caoutchouc polyuréthane est un élastomère qui se situe entre le caoutchouc naturel et le plastique, et qui possède une série de propriétés physiques et mécaniques uniques. Il possède non seulement une grande résistance et permet de supporter des pressions unitaires importantes (généralement jusqu'à 500MPa, et jusqu'à 1000MPa lorsque les volumes de production sont faibles), mais il présente également une large gamme de dureté et résiste à l'usure, à l'huile, au vieillissement et à la déchirure, ce qui lui confère une longue durée de vie et lui permet d'être utilisé pour la production de masse.

(1) Caractéristiques du processus

En utilisant du caoutchouc polyuréthane comme matrice mâle élastique et de l'acier à outils comme matrice femelle rigide, les caractéristiques suivantes sont observées lors de la perforation de la paroi du tube.

1) Étant donné que la matrice de poinçonnage en caoutchouc est une structure semi-double, où la matrice mâle est en caoutchouc et où seule la matrice femelle en acier doit être fabriquée, cela simplifie la fabrication de la matrice et résout le problème de l'appariement difficile dû au faible espace entre les matrices mâle et femelle en acier.

2) Le caoutchouc polyuréthane pouvant générer des pressions unitaires élevées, le diamètre des trous ou la largeur des fentes pratiqués sur la paroi du tube peut atteindre 1 à 2 fois l'épaisseur du matériau, voire moins. La pratique a montré que lorsque la pression unitaire est de 500~700MPa, des fentes d'une largeur de 0,5~0,7mm peuvent être percées dans la paroi d'un tube en alliage d'aluminium d'une épaisseur de 1mm.

Selon des données provenant de l'ex-Union soviétique, lorsque l'on utilise du caoutchouc polyuréthane pour le poinçonnage, le diamètre typique de l'ébauche du tube est compris entre 20 et 100 mm, et le diamètre des trous percés peut être de 4 à 40 mm ; lorsque l'épaisseur de la paroi du tube est de 0,6 à 1,5 mm, le diamètre des trous percés peut même atteindre 2 à 3 mm. Les matériaux adaptés au poinçonnage comprennent l'acier au carbone ordinaire, l'acier inoxydable, les métaux non ferreux, les métaux non ferreux, les métaux non ferreux et les métaux non ferreux. métaux et leurs alliages, etc., à l'exception des matériaux fragiles, tous peuvent être traités avec des matrices en caoutchouc.

3) Comme dans le cas de l'utilisation de matrices en caoutchouc polyuréthane pour le poinçonnage de pièces plates, la qualité de la section poinçonnée du tube est très bonne et ne présente pas de bavures. Cependant, à l'intérieur du tube, sous l'action du caoutchouc polyuréthane, un très petit rayon se forme, ce qui constitue un avantage significatif par rapport aux bavures formées par le perçage ou le fraisage à la machine, éliminant ainsi la difficulté de l'ébavurage à l'intérieur.

4) Au cours du processus de poinçonnage, le caoutchouc polyuréthane corrige d'abord le diamètre du tube, puis le poinçonne en fonction du bord de la matrice femelle rigide, ce qui permet d'obtenir une grande précision dimensionnelle des trous poinçonnés. La précision dimensionnelle des trous perforés atteint généralement IT9~IT11, et pour les trous plus grands avec des matériaux plus fins, elle peut atteindre IT6~IT7.

(2) Points clés de la conception des moules

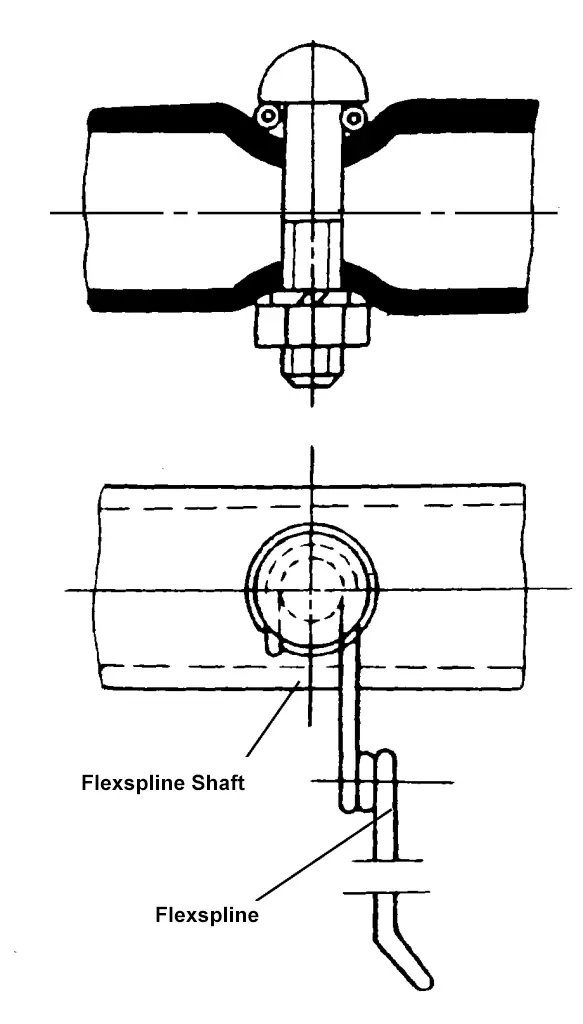

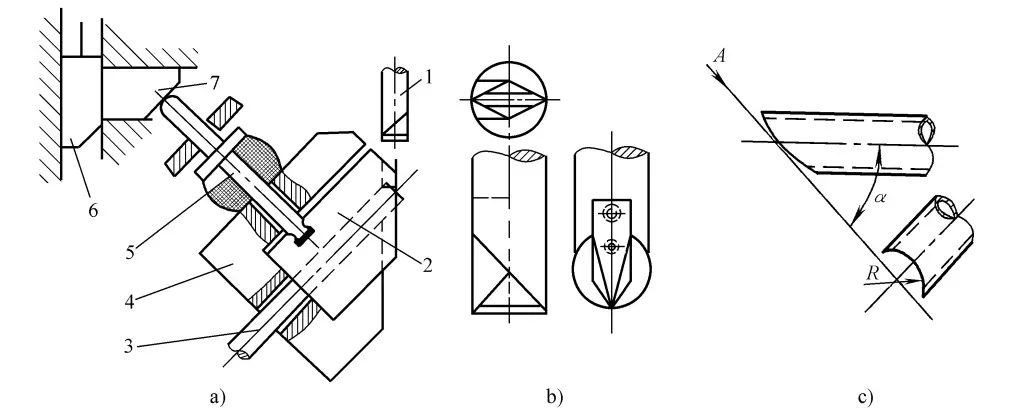

La structure de la matrice de poinçonnage en caoutchouc est illustrée à la figure 2-2-98. Elle se compose principalement d'une douille femelle intégrale 1, d'une matrice femelle 2, d'une tige en caoutchouc polyuréthane 4 et d'une tête de presse 5. Pendant le fonctionnement, l'ébauche de tube 3 est d'abord placée dans la matrice femelle, puis la tige en caoutchouc polyuréthane et la tête de presse (collées ensemble à l'aide d'un adhésif polyuréthane) sont insérées dans l'ébauche de tube.

1-Enveloppe de l'emporte-pièce

2-Die (structure segmentée)

3 tubes vierges

4-Tige en caoutchouc polyuréthane

5. Tête de pression

Au fur et à mesure que le chariot de la presse se déplace vers le bas, la tête de la presse exerce une pression vers le bas, ce qui provoque une déformation axiale par compression de la tige de caoutchouc et remplit la cavité intérieure de l'ébauche de tube, corrigeant ainsi le diamètre du tube dans un premier temps. Au fur et à mesure que la tête de presse continue d'appuyer, la pression à l'intérieur de l'unité de caoutchouc scellée dans l'ébauche de tube augmente fortement jusqu'à ce que le matériau près du bord de la matrice produise des microfissures et se sépare finalement, complétant ainsi le processus de poinçonnage.

L'épaisseur de paroi H de la matrice de poinçonnage (voir figure 2-2-98) doit être raisonnablement déterminée, car elle n'affecte pas seulement le bon déroulement du processus de poinçonnage, mais aussi la qualité de la section poinçonnée, l'importance de la force de poinçonnage et la durée de vie de la tige en caoutchouc. Sur la base de l'expérience de production, la valeur H de l'épaisseur de la paroi peut être déterminée par la formule suivante

H = 2,5(1 + A 10 )√t

Où

- A 10 - Taux d'élongation relatif du matériau du tube vierge (%) ;

- Epaisseur de la paroi de l'ébauche (mm).

La matrice est généralement fabriquée en acier à outils ordinaire tel que T8A, T10A, et après trempe et revenu, la dureté est de 56~60HRC. Si la paroi de la matrice est mince ou si la forme du poinçonnage est complexe, il est préférable d'utiliser un acier à outils allié présentant une faible déformation après la trempe, tel que Cr12, Cr12MoV, etc.

Le choix de la dureté du caoutchouc polyuréthane doit être raisonnable. Pour réaliser un travail de poinçonnage, il est nécessaire que le caoutchouc polyuréthane puisse facilement produire une déformation latérale après une compression axiale, afin d'atteindre la pression unitaire requise pour le poinçonnage. Selon l'expérience de production, il est généralement approprié de sélectionner une dureté Shore de 70~80A.

Le diamètre de la tige en caoutchouc polyuréthane doit être aussi grand que possible pour faciliter son retrait de l'ébauche du tube après avoir terminé le travail de poinçonnage, ce qui peut réduire la déformation du caoutchouc polyuréthane, contribuer à améliorer sa durée de vie et réduire le tonnage de la presse, généralement 4%~6% plus petit que le diamètre intérieur de l'ébauche du tube.

II. Poinçonnage de l'extrémité du tube

Après avoir été coupé, le matériau du tube devient l'ébauche de tube nécessaire à la fabrication des raccords de tuyauterie. En fonction des exigences des raccords pour tubes, il est parfois nécessaire de traiter différentes formes à leur extrémité. Dans le passé, le fraisage était principalement utilisé pour traiter ces types de formes d'extrémité, ce qui endommageait facilement les outils, n'était pas efficace et n'était pas très sûr. Aujourd'hui, le poinçonnage est largement utilisé, ce qui permet non seulement d'améliorer l'efficacité de la production, mais aussi de garantir une qualité et une sécurité stables.

Les formes courantes d'extrémités de tubes sont illustrées à la figure 2-2-99, avec des diamètres de tubes allant généralement de ϕ10 à ϕ70 mm et des épaisseurs de parois de 0,5 à 5 mm. En raison des différentes formes d'extrémité, la structure du moule doit être conçue de manière flexible après une analyse spécifique. Vous trouverez ci-dessous plusieurs structures de moules typiques qui ont été adoptées en production et auxquelles vous pouvez vous référer lors de la conception.

a) Arc de fin

b), c) Rainurage en bout

d) Port de forme irrégulière

e) Arc incliné au port

1. Poinçonnage en arc de cercle

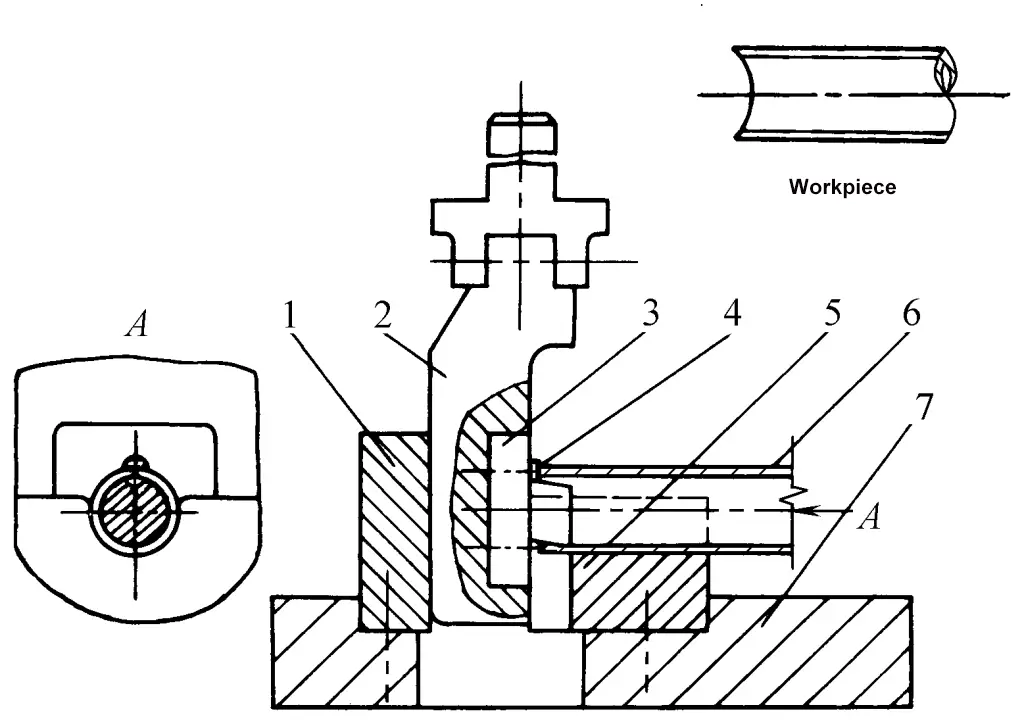

La structure du moule pour le poinçonnage de l'arc à l'extrémité du tuyau est illustrée à la figure 2-2-100. Le poinçon 3 est monté dans la plaque fixe 2, qui est guidée par la plaque de support 1 et une face d'extrémité de la matrice 5, afin de garantir un espace de poinçonnage unilatéral entre le poinçon et la matrice. La plaque de support et la matrice sont montées ensemble sur la base inférieure de la matrice 7. Avant de commencer le poinçonnage, le poinçon doit être ajusté à une position légèrement plus éloignée d'une épaisseur de paroi de tuyau de la surface de l'arc de la matrice, afin de faciliter l'alimentation du matériau du tuyau.

1-Plaque de support

2-Plaque fixe

3-Punch

4-Vis de positionnement

5-Die

6-Billet

7-Porte-matrice inférieur

Pendant le fonctionnement du moule, l'orifice est poinçonné deux fois. Lors du premier poinçonnage, la billette 6 est placée sur le poinçon afin de la positionner avec la vis de positionnement 4, coupant ainsi la moitié inférieure de l'arc. Lors du deuxième poinçonnage, la billette est retournée de 180°, positionnée par la surface de l'arc de l'extrémité du tuyau poinçonné, complétant ainsi l'ensemble du processus de poinçonnage.

Il convient de noter que le poinçonnage en deux temps de l'arc de l'extrémité du tuyau est effectué en deux étapes distinctes, c'est-à-dire que le premier poinçon (premier processus) coupe la moitié inférieure de l'arc de toutes les billettes, puis ajuste la vis de positionnement pour permettre le positionnement du deuxième poinçon (deuxième processus), et qu'il ne s'agit pas simplement de deux poinçonnages consécutifs sur une seule billette. En utilisant cette structure de moule pour le poinçonnage, la course de la presse doit être petite et pas trop grande.

La forme du poinçon est illustrée à la figure 2-2-101, et sa relation dimensionnelle est la suivante

- A = D + (10 ~15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~5)mm

Où

- D-Diamètre intérieur du tuyau moins 0,5~1mm ;

- d-Diamètre (mm) ;

- t-Épaisseur de la paroi du tuyau (mm) ;

- R-Rayon de l'arc de l'extrémité du tuyau (mm) (voir figure 2-2-101).

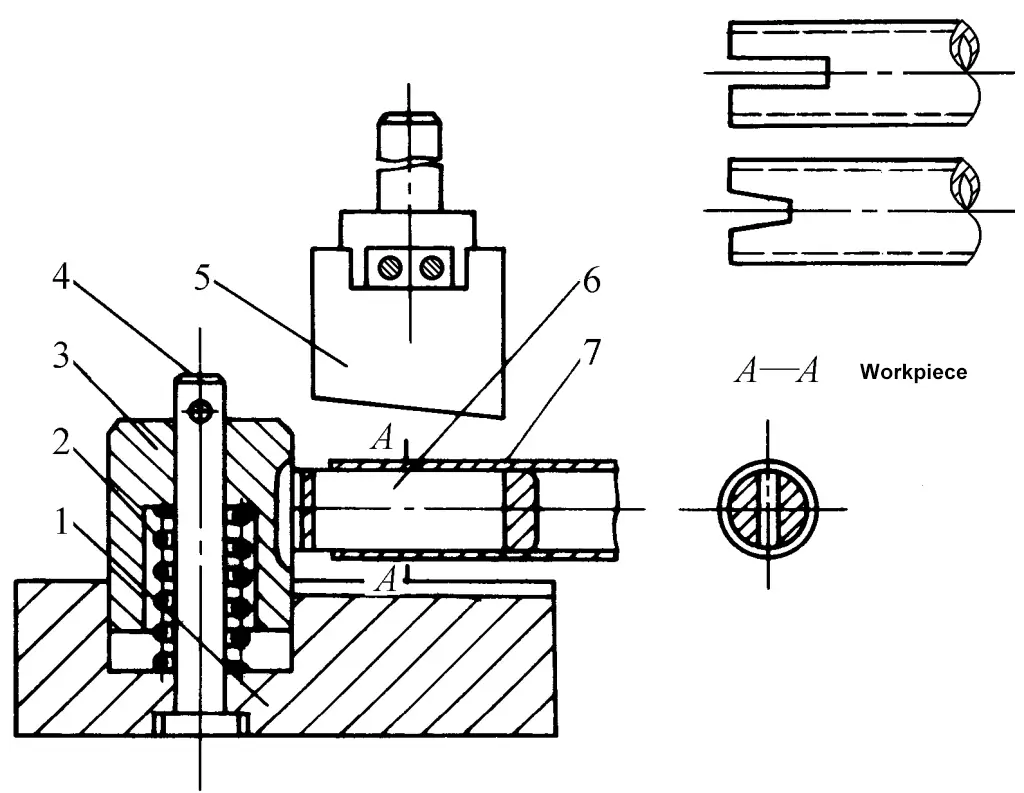

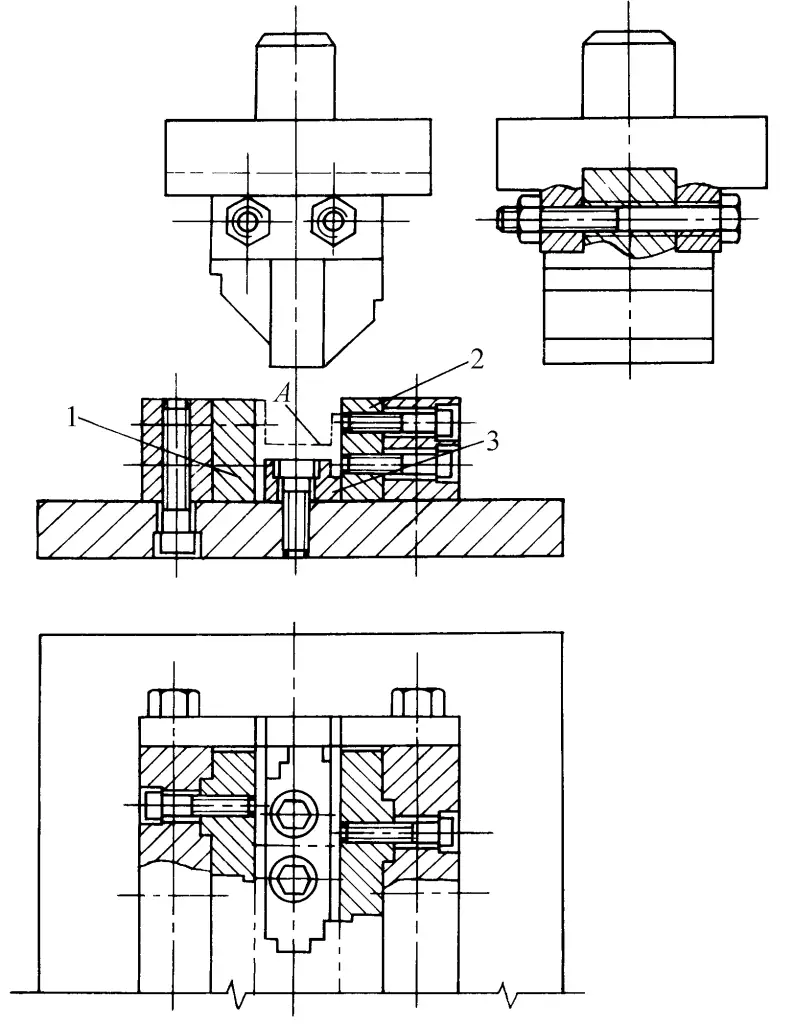

2. Poinçonnage des fentes de port

La structure de la matrice pour le poinçonnage de fentes à l'extrémité du tuyau est illustrée à la figure 2-2-102. La matrice 6 est fixée sur la plaque fixe 3, qui peut se déplacer vers le haut et vers le bas par rapport à la base inférieure de la matrice 1 à l'aide du ressort 2 et du poteau de guidage 4.

1-Porte-matrice inférieur

2-Spring

Plaque 3-Fixe

Poste à 4 guides

5-Punch Die

Filière à 6 noyaux

7-Billet

Pendant le poinçonnage, il convient d'exercer une pression sur la plaque fixe (généralement par l'intermédiaire d'un tampon en caoutchouc placé sous le coulisseau de la presse). Une fois que la matrice et le billette 7 adhèrent étroitement au siège inférieur de la matrice, la matrice de poinçonnage 5 commence à poinçonner. Pour améliorer la résistance du bord de la matrice, la matrice de poinçonnage utilise un bord biseauté de 3°~5°. Lors du poinçonnage de l'autre côté, il faut tourner la billette de 180°, s'appuyer sur l'encoche déjà poinçonnée pour la positionner, puis effectuer à nouveau le poinçonnage, ce qui permet d'achever l'ensemble du processus de poinçonnage en deux étapes.

3. Poinçonnage de forme spéciale à l'extrémité

La structure de la matrice pour le poinçonnage de forme spéciale à l'extrémité du tuyau est illustrée à la figure 2-2-103. La matrice de poinçonnage 2 est guidée par la plaque de support 1, la forme de la tête de la matrice 4 correspond à la forme concave de la matrice 3, et la billette 5 montée sur la matrice peut être poinçonnée. La matrice peut être soulevée et tournée par la goupille 6 pour faciliter le chargement et le déchargement de la billette.

1-Plaque de support

Filière à 2 poinçons

3-Die

Filière à 4 cœurs

5-Billet

6 broches

7-Porte-matrice inférieur

4. Poinçonnage à arc incliné

La structure du moule pour le poinçonnage d'arcs inclinés à l'extrémité du tube est illustrée à la figure 2-2-104. L'arc R de l'extrémité du tube forme un angle α avec l'axe de l'ébauche du tube et est généralement poinçonné sur une presse horizontale. La matrice convexe 1, dotée d'une lame et d'un bord de forme spéciale, est montée dans le coulisseau de la presse, et la matrice concave 2 est de type fendu, fixée sur la base rotative de la matrice concave autour du point O par la plaque de support 4 (non représentée sur la figure).

a) Structure du moule

b) Structure convexe de la filière

c) Pièce à usiner

1-Punch

2-Matrice concave

3 tubes vierges

4-Plaque de support

5. Tige de pression

6-Coin longitudinal

7-Coin transversal

Une fois l'ébauche de tube 3 insérée dans la matrice, elle est serrée par la tige de presse 5, et le poinçonnage peut être effectué en appuyant avec le poinçon. La barre de presse est pressée par la cale transversale 7 et la cale longitudinale 6, qui est reliée au coulisseau de la presse. Les deux cales sont fixées sur une autre base avec une fente, et la base peut également tourner sur la table de presse centrée sur le point O, et peut pivoter autour de l'arc tangent de la tête de la tige de presse, cette rotation et ce pivotement, comme la base rotative de la matrice, sont destinés à s'adapter à différents angles de biseau α de l'extrémité du tube.

Bien entendu, lorsque l'angle α change, tout comme lorsque la taille du diamètre du tube change, une matrice correspondante doit être conçue séparément : lorsque l'arc de poinçonnage R change, un poinçon correspondant doit également être conçu séparément. L'angle de biseau α peut être poinçonné dans une plage de 30°~75°, et si l'extrémité du tube nécessite le poinçonnage de plusieurs R à des angles différents, il peut être réalisé en plusieurs poinçonnages.

La structure du moule présentée ci-dessus montre que différentes structures de moule sont utilisées parce que les formes requises pour le poinçonnage des extrémités du tube sont différentes. Les concepteurs de moules doivent donc analyser et étudier spécifiquement les caractéristiques géométriques des extrémités des tubes en fonction de leurs différentes formes, puis concevoir astucieusement les structures de moules correspondantes. La structure du moule doit non seulement répondre aux exigences fonctionnelles de la forme de l'extrémité du tube poinçonné, mais aussi être facile à utiliser, sûre et fiable.

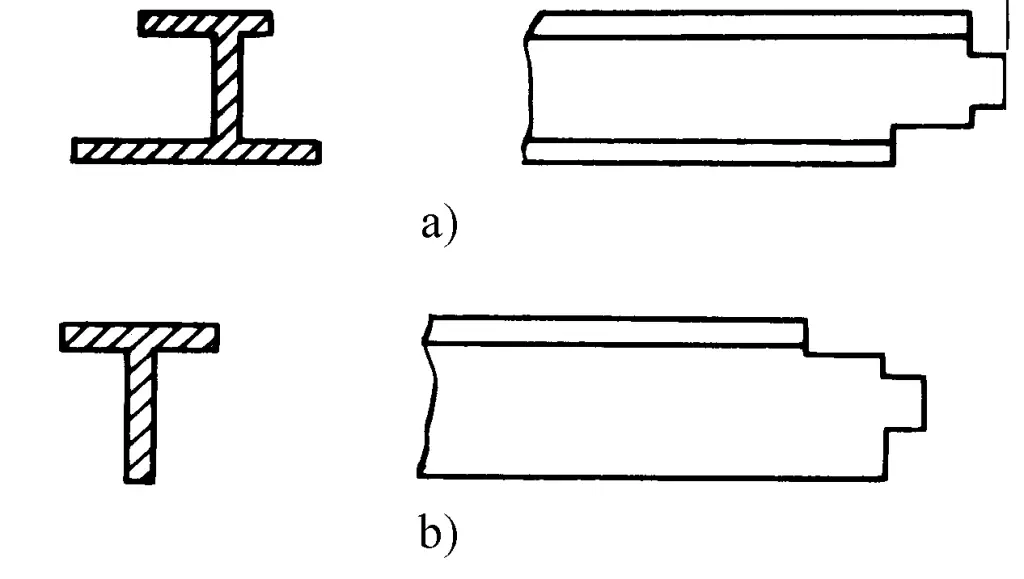

III. Poinçonnage des extrémités de profilés

L'application des profilés est de plus en plus répandue, et quel que soit le type de pièces profilées, le premier problème à résoudre lors de la fabrication est le processus de découpe. Les pièces profilées peuvent être divisées en trois types principaux en fonction de la forme de la section transversale après la découpe : découpe à angle droit, découpe à 45° et poinçonnage de tenon. La découpe des profilés a été présentée dans la deuxième partie, chapitre 1, et ici, seul le poinçonnage des tenons est abordé.

La forme de la section transversale du tenon commun est illustrée à la figure 2-2-105. L'outil de poinçonnage de tenon profilé est illustré à la figure 2-2-106. Sa principale caractéristique est que l'arête du poinçon est à double biseau, maintenant des actions de coupe horizontales et verticales lorsque le poinçon se déplace vers le bas, séparant l'âme et le côté en une seule fois, découpant la pièce à usiner.

Il est généralement bon de choisir une pente de 35°~40° pour le bord du poinçon. La matrice utilise une structure d'insertion, composée de six blocs constitués des parties 1, 2 et 3, disposées symétriquement à gauche et à droite. Les inserts eux-mêmes sont conçus de manière symétrique, de sorte que si un côté du bord est endommagé, il peut être retourné et continuer à être utilisé.

Pendant le poinçonnage, placez le matériau à l'endroit indiqué par A sur la figure. La hauteur de la lame inclinée d'un côté du poinçon étant égale à la différence de hauteur entre les deux ailes du profilé, la double lame inclinée entre simultanément en contact avec les deux côtés du profilé lorsque le poinçon se déplace vers le bas. Comme les forces horizontales aux points de contact des deux côtés sont égales, la stabilité de l'opération de découpage est améliorée en conséquence.

Alors que le poinçon continue à descendre, tandis que le fond plat du poinçon coupe la bande de matériau, les doubles lames inclinées du poinçon tranchent le long des deux ailes du profil jusqu'à ce qu'elles soient complètement coupées.