I. Rectification et machines à rectifier

1. Le broyage

La rectification est une méthode de semi-finition et de finition couramment utilisée. Par rapport aux autres machines-outils, la principale différence réside dans l'outil de coupe utilisé. La rectification utilise des meules tournant à grande vitesse, des pierres abrasives vibrantes ou des bandes abrasives rotatives pour traiter la surface de la pièce. La rectification est principalement utilisée pour traiter diverses surfaces cylindriques internes et externes, des surfaces coniques internes et externes, des surfaces planes, ainsi que des surfaces spéciales et complexes telles que des filets, des engrenages et des cannelures.

Une rectifieuse est une machine-outil qui utilise des abrasifs pour rectifier la surface des pièces. La plupart des machines à meuler utilisent des meules tournantes à grande vitesse pour le meulage, tandis que d'autres utilisent d'autres abrasifs tels que des pierres abrasives, des bandes abrasives et des abrasifs en vrac pour le traitement, comme les machines de rodage, les machines de superfinition, les ponceuses à bande, les machines de rodage et les machines de polissage.

La meule est le principal outil de coupe pour le meulage et sert d'outil de coupe pour la machine à meuler. En raison de la grande dureté des grains abrasifs, la meule possède des propriétés d'auto-affûtage. La rectification peut être utilisée pour traiter divers matériaux, notamment l'acier trempé, l'acier allié à haute résistance, les carbures, les métaux non ferreux, les métaux non ferreux, les métaux non ferreux, les métaux non ferreux et les métaux non ferreux. métaux (matériaux non ferreux), le verre, la céramique et le marbre, ainsi que d'autres matériaux métalliques et non métalliques de dureté élevée.

La vitesse de rectification fait référence à la vitesse linéaire de la meule. Pour le meulage ordinaire, la vitesse linéaire de la meule est généralement de 30-35 m/s. Pour le meulage à grande vitesse, la vitesse linéaire est généralement comprise entre 45 et 160 m/s. Lorsqu'elle dépasse 160 m/s, on parle de meulage à ultra-haute vitesse.

La rectification est généralement utilisée pour la semi-finition et la finition. Le degré de tolérance dimensionnelle peut atteindre IT8 à IT5, voire plus. La rugosité de surface pour la rectification générale est Ra 1,25-0,16 μm, pour la rectification de précision Ra 0,16-0,04 μm, pour la rectification ultra-précise Ra 0,04-0,01 μm, et la rectification miroir peut atteindre moins de Ra 0,01 μm.

La consommation d'énergie spécifique (ou énergie spécifique, qui est l'énergie consommée pour enlever une unité de volume de matériau de la pièce) pour la rectification est supérieure à celle de la coupe générale, et le taux d'enlèvement de métal est inférieur à celui de la coupe générale. Par conséquent, avant la rectification, les pièces sont généralement soumises à d'autres méthodes de coupe afin d'éliminer la majeure partie de la surépaisseur d'usinage, ne laissant qu'une surépaisseur de rectification de 0,1 à 1 mm ou moins.

Avec le développement de techniques de meulage à haut rendement, telles que le meulage par fluage et le meulage à grande vitesse, il est désormais possible de meuler des pièces directement à partir de matières premières. La rectification est également utilisée pour l'usinage grossier, comme l'enlèvement des portes et contre-porteurs de moulage, des bavures de forgeage et des peaux de lingots d'acier.

2. Développement des machines à meuler

Dans les années 1730, pour répondre aux besoins de traitement des pièces trempées pour les horloges, les bicyclettes, les machines à coudre et les armes à feu, des machines à meuler utilisant des meules abrasives naturelles ont été mises au point en Angleterre, en Allemagne et aux États-Unis.

Ces rectifieuses ont été modifiées à partir de machines-outils existantes, telles que des tours et des raboteuses, en y ajoutant des têtes de rectification. Elles avaient des structures simples, une faible rigidité et étaient sujettes aux vibrations pendant le meulage. Les opérateurs devaient posséder des compétences très élevées pour rectifier des pièces précises.

En 1876, la rectifieuse cylindrique universelle fabriquée par la société américaine Brown & Sharpe Company, exposée à l'Exposition de Paris, a été la première à présenter les caractéristiques de base des rectifieuses modernes. La tête et la contre-pointe de la pièce sont montées sur une table de travail à mouvement alternatif, le banc en forme de caisson augmente la rigidité de la machine et elle est livrée avec un dispositif de rectification interne. En 1883, cette entreprise a produit une rectifieuse plane dont la tête de rectification était montée sur une colonne et une table de travail à mouvement alternatif.

Vers 1900, la mise au point d'abrasifs artificiels et l'application de la transmission hydraulique ont grandement favorisé le développement des machines à meuler. Avec le développement de l'industrie moderne, en particulier de l'industrie automobile, divers types de rectifieuses ont vu le jour. Par exemple, au début du 20e siècle, des rectifieuses planétaires internes pour blocs-cylindres, des rectifieuses de vilebrequin, des rectifieuses d'arbre à cames et des rectifieuses de segments de piston avec des mandrins électromagnétiques ont été successivement développées.

Les dispositifs de mesure automatique ont commencé à être appliqués aux rectifieuses en 1908. Dans les années 1920, des rectifieuses sans centre, des rectifieuses à double face, des rectifieuses de cylindres, des rectifieuses de rails, des machines à honer et des machines de superfinition ont été successivement développées et mises en service.

Dans les années 1950 sont apparues les rectifieuses cylindriques externes de haute précision capables d'effectuer un meulage miroir ; à la fin des années 1960 sont apparues les rectifieuses à grande vitesse avec des vitesses linéaires de meule de 60 à 80 m/s et les rectifieuses planes avec une grande profondeur de coupe et une avance lente ; dans les années 1970, des technologies telles que le contrôle numérique et le contrôle adaptatif utilisant des microprocesseurs ont été largement appliquées dans les rectifieuses.

Avec l'augmentation du nombre de pièces mécaniques de haute précision et de grande dureté, ainsi que le développement des technologies de moulage et de forgeage de précision, les performances, la variété et la production des machines à rectifier n'ont cessé de s'améliorer et d'augmenter.

Les rectifieuses constituent la catégorie la plus diversifiée parmi tous les types de machines-outils de coupe des métaux. Les principaux types sont les rectifieuses cylindriques externes, les rectifieuses internes, les rectifieuses de surface, les rectifieuses sans centre et les rectifieuses d'outils.

- Les rectifieuses cylindriques externes constituent la série de base des types généraux, principalement utilisés pour la rectification des surfaces externes cylindriques et coniques.

- Les rectifieuses internes constituent la série de base des types généraux, principalement utilisés pour la rectification des surfaces internes cylindriques et coniques. En outre, il existe des rectifieuses qui peuvent effectuer à la fois des rectifications intérieures et extérieures.

- Les rectifieuses à gabarit sont des rectifieuses internes dotées de dispositifs de positionnement par coordonnées de précision.

- Les rectifieuses sans centre maintiennent les pièces à usiner sans centre, généralement entre une roue de régulation et une lame d'appui. La roue de régulation entraîne la pièce en rotation. Cette machine est principalement utilisée pour la rectification de surfaces cylindriques.

- Les machines à rectifier les surfaces sont principalement utilisées pour rectifier les surfaces planes des pièces à usiner.

- Les ponceuses à bande sont des machines à poncer qui utilisent des bandes abrasives à mouvement rapide pour le ponçage.

- Les machines à honer sont des machines à meuler utilisées pour honer différentes surfaces de pièces à usiner.

- Les machines à roder sont des machines à rectifier utilisées pour roder les surfaces planes ou les surfaces cylindriques internes et externes des pièces à usiner.

- Les machines à rectifier les glissières sont principalement utilisées pour rectifier les glissières des machines-outils.

- Les machines à affûter les outils sont utilisées pour affûter les outils.

- Les rectifieuses polyvalentes sont utilisées pour la rectification de surfaces cylindriques, coniques internes et externes ou de surfaces planes. Elles peuvent rectifier diverses pièces à l'aide des dispositifs et accessoires suivants.

- Les rectifieuses spéciales sont des machines-outils dédiées à la rectification de types de pièces spécifiques. Elles peuvent être classées en fonction de leurs objets de traitement : rectifieuses d'arbres cannelés, rectifieuses de vilebrequins, rectifieuses de cames, rectifieuses d'engrenages, rectifieuses de filets, rectifieuses de courbes, etc.

3. Caractéristiques de base du broyage

(1) La rectification permet d'obtenir une grande précision de traitement et de faibles valeurs de rugosité de surface.

Les degrés de tolérance dimensionnelle peuvent atteindre IT6 et plus ; les valeurs de rugosité de surface vont de Ra 0,8 à 0,01 μm, et pour la rectification miroir, elles peuvent être de Ra 0,01 μm et plus. Le meulage peut être utilisé non seulement pour la finition, mais aussi pour le meulage grossier, le meulage grossier et le meulage à forte charge.

(2) La force radiale de broyage est importante.

La force de meulage radiale (force arrière) est importante et agit dans la direction où le système technologique est moins rigide, ce qui peut entraîner une déformation élastique de la pièce à usiner, du dispositif de fixation et de la machine-outil, affectant ainsi la précision du traitement.

Par conséquent, lors de l'usinage de pièces à faible rigidité (comme la rectification d'arbres minces), des mesures appropriées doivent être prises pour éviter que la déformation de la pièce n'affecte la précision de l'usinage.

(3) La vitesse de coupe élevée lors du meulage entraîne des températures de meulage élevées.

D'après les mesures expérimentales, la température de meulage (température de travail moyenne) à une vitesse linéaire de la meule de 60 m/s est supérieure de 50%-70% à celle de 30 m/s ; à 80 m/s, la température de meulage est supérieure de 15%-20% à celle de 60 m/s. En effet, lorsque la vitesse linéaire de la meule augmente, le nombre de grains abrasifs participant au meulage par unité de temps augmente, le frottement s'intensifie et la consommation d'énergie augmente également, ce qui accroît la température de la couche superficielle de la pièce.

Les recherches montrent que 80%-90% de la chaleur générée pendant le meulage est transférée à la pièce (10%-15% à la meule, 1%-10% emportée par les copeaux de meulage). Associé à la mauvaise conductivité thermique de la meule, ce phénomène peut facilement provoquer des brûlures et des microfissures à la surface de la pièce.

Par conséquent, de grandes quantités de fluide de coupe Il convient d'utiliser un système de refroidissement à haute efficacité pendant le meulage afin de réduire la température du meulage. Lors du meulage à grande vitesse, le liquide de coupe est souvent refroidi séparément afin d'obtenir de meilleurs effets de refroidissement pendant l'opération.

(4) Les meules ont un effet auto-affûtant.

Au cours du processus de meulage, la fracturation des grains abrasifs produit de nouvelles arêtes plus tranchantes, et la chute des grains abrasifs expose une nouvelle couche de grains tranchants, ce qui permet à la meule de recouvrer partiellement sa capacité de coupe. Ce phénomène, appelé effet d'auto-affûtage de la meule, est bénéfique pour le meulage et ne se retrouve pas dans d'autres outils de coupe.

Lors du meulage, l'effet d'auto-affûtage de la meule est souvent utilisé pour améliorer l'efficacité du meulage en sélectionnant correctement la dureté de la meule. Cependant, l'érosion inégale des grains abrasifs peut faire perdre à la meule sa précision de forme ; les grains abrasifs cassés et les copeaux peuvent obstruer la meule. Par conséquent, après une certaine période de meulage, la meule doit être dressée pour retrouver sa capacité de coupe et sa précision de forme.

(5) Le broyage a un large éventail d'applications technologiques.

Outre le traitement des matériaux de structure généraux tels que la fonte, l'acier au carbone et l'acier allié, la rectification peut également traiter des matériaux à dureté élevée difficiles à couper avec des outils généraux, tels que l'acier trempé, les carbures, les céramiques et le verre. Toutefois, elle n'est pas adaptée à l'usinage de finition des pièces en métaux non ferreux présentant une grande plasticité. La rectification peut non seulement traiter diverses surfaces telles que les surfaces cylindriques externes,

L'affûtage est utilisé pour affiner les surfaces cylindriques internes, les surfaces planes, les surfaces formées, les filetages et les profils d'engrenages, mais il est aussi couramment utilisé pour affûter divers outils de coupe.

II. Types de processus de meulage et caractéristiques du meulage

1. Classification des procédés de broyage

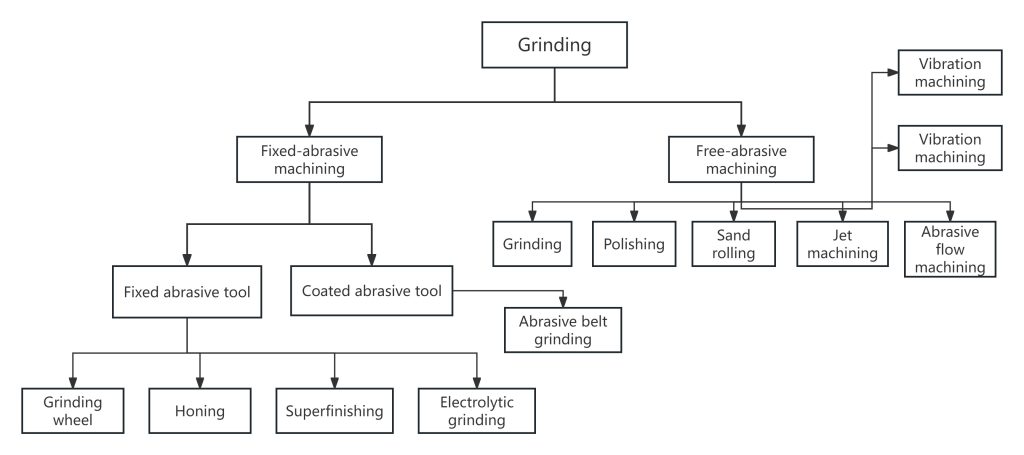

Procédés de broyage sont généralement classés en fonction du type d'outil de meulage, divisé en deux catégories principales : le traitement abrasif fixe et le traitement abrasif en vrac, comme le montre la figure 1.

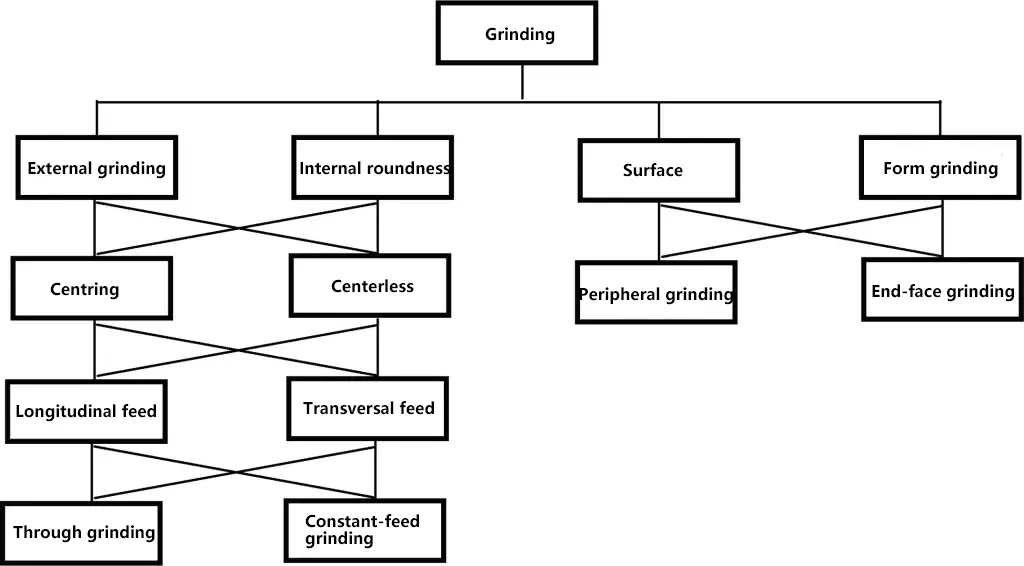

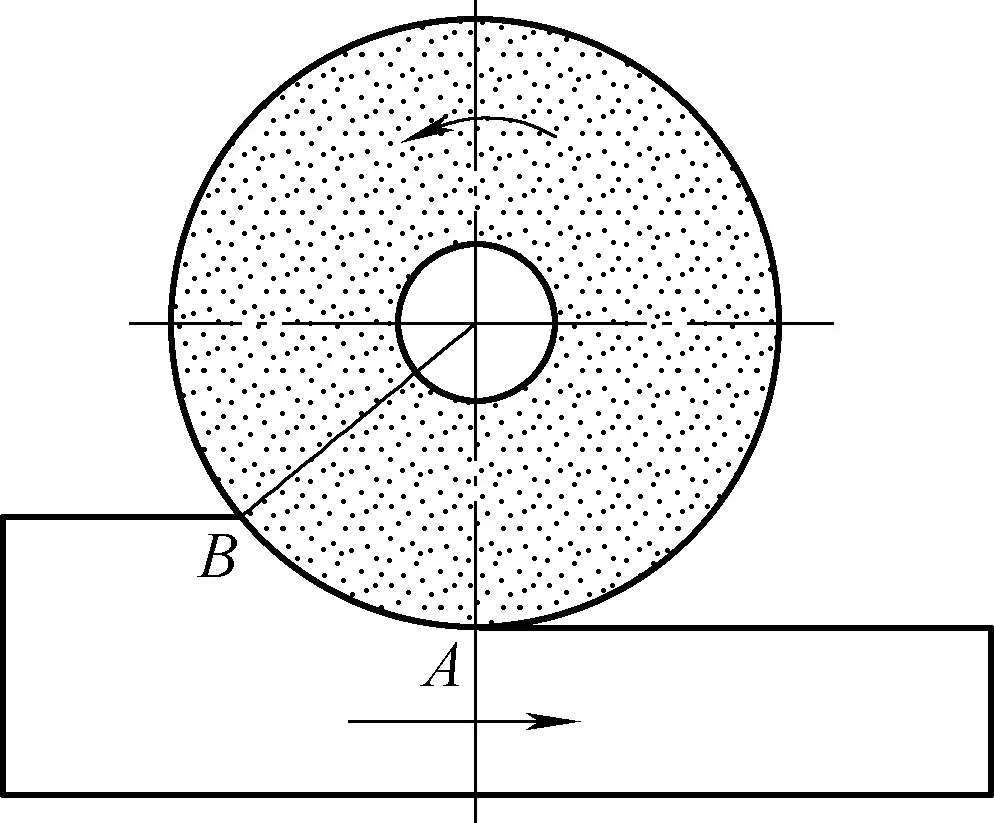

Les différentes formes de processus de rectification présentent des différences significatives en termes d'applications, de principes de travail et de modèles de mouvement. Selon l'objet du traitement, on peut généralement les classer en rectification cylindrique externe, cylindrique interne, plane et de forme, comme le montrent la figure 2 et le tableau 1. Cependant, tous les processus de rectification impliquent un frottement, une micro-coupure et des réactions physico-chimiques de surface, qui ne diffèrent que par la forme et le degré. Le terme "rectification" fait généralement référence à la rectification à l'aide d'une meule.

Tableau 1 Méthodes de broyage de base

Les surfaces rotatives générales (internes et externes) peuvent être classées en rectification centrale et rectification sans centre en fonction de la méthode de serrage et d'entraînement de la pièce à usiner ; en fonction de la relation entre la direction de l'avance et la surface usinée, elles peuvent être divisées en rectification par avance longitudinale et rectification par avance transversale ; en fonction de la position de la meule par rapport à la pièce à usiner après la course de rectification, elles peuvent être divisées en rectification traversante et rectification en plongée ; en fonction du type de surface de travail de la meule, elles peuvent être classées en rectification périphérique, rectification frontale et rectification frontale périphérique.

Les méthodes et techniques de rectification présentées dans la figure 2 doivent être sélectionnées en fonction des conditions spécifiques. Par exemple, lors de la rectification d'une surface plane, on peut utiliser soit la rectification frontale, soit la rectification périphérique, en fonction de l'équipement, des conditions de traitement et des habitudes de traitement.

La rectification à l'aide de meules abrasives a deux objectifs principaux : d'une part, l'usinage de pièces à certaines dimensions et formes pour la semi-finition et la finition. Il s'agit d'une méthode d'usinage pour l'acier trempé et divers matériaux alliés à haute dureté, à haute résistance et difficiles à usiner, ainsi que pour les matériaux non métalliques tels que les céramiques, le verre optique, le caoutchouc et le bois.

L'autre objectif est d'enlever rapidement de grandes quantités de matière lors du meulage grossier au moindre coût, comme le meulage intensif des billettes d'acier pour éliminer les couches de défauts de surface, où le taux d'enlèvement de matière peut atteindre des centaines de kilogrammes par heure, représentant 3% à 7% de la masse totale de la billette.

Ces dernières années, le ponçage à la bande abrasive a été progressivement promu et tend à remplacer les meules à certains égards. Ses avantages comprennent une grande efficacité de ponçage, un équipement simple, un faible coût et une grande adaptabilité, ce qui lui a valu le titre de "ponçage universel".

Il ressort de ce qui précède que la rectification, au sens large, fait référence à l'usinage à l'aide d'outils abrasifs fixes. Toutefois, dans le présent ouvrage, la rectification fait spécifiquement référence à l'usinage à l'aide de meules tournantes à grande vitesse, ce qui correspond à la rectification au sens étroit.

2. Caractéristiques du broyage

La rectification est un terme général désignant l'usinage à l'aide de grains et d'outils abrasifs. Par rapport aux procédés de coupe tels que le tournage et le fraisage, elle présente les caractéristiques suivantes :

(1) Les arêtes de coupe à la surface de la meule sont des grains abrasifs minéraux très durs.

Leur forme, leur taille et leur distribution sont aléatoires. En raison des différences entre les propriétés des outils abrasifs et les conditions de meulage, les grains de meulage réels sur la surface de la meule représentent 10% à 50% du nombre total de grains sur la surface. Actuellement, les grains abrasifs diamantés et les grains de nitrure de bore cubique (CBN) sont également utilisés.

(2) L'épaisseur de coupe de chaque grain abrasif lors du meulage est très faible.

Généralement, seulement 1-10μm, ce qui permet d'obtenir une grande précision et une faible rugosité de surface sur la surface usinée. En règle générale, il est possible d'obtenir des degrés de tolérance dimensionnelle IT6-IT7, avec des valeurs de rugosité de surface de Ra0,1-0,05μm. Pour la rectification miroir, les valeurs de rugosité de surface peuvent atteindre Ra0,04-0,01μm. Ainsi, la précision et la rugosité de surface obtenues par la rectification sont supérieures aux autres procédés de coupe.

(3) La vitesse de coupe des grains abrasifs est élevée.

Dans le cas de la rectification générale, la vitesse linéaire de la meule est de 35 à 60 m/s, soit plus de 20 fois celle des outils de coupe ordinaires, ce qui permet d'obtenir des taux d'enlèvement de métal plus élevés. Actuellement, en utilisant différents outils abrasifs, la vitesse linéaire de la meule peut atteindre 120 à 300 m/s pour le meulage à ultra-haute vitesse, ce qui permet de traiter des matériaux très élastiques. Même si chaque copeau est très petit, l'efficacité globale du traitement peut être améliorée.

(4) Les grains abrasifs des meules ont une dureté élevée et une bonne stabilité thermique.

Ils peuvent non seulement rectifier l'acier, la fonte et d'autres matériaux, mais aussi divers matériaux de haute dureté tels que l'acier trempé, les carbures, le verre, la céramique et la pierre. Ces matériaux sont difficiles à usiner avec les méthodes conventionnelles de tournage, de fraisage et autres.

(5) Les grains abrasifs ont une certaine fragilité.

Pendant le meulage, les arêtes de coupe usées à l'avant des grains abrasifs se fracturent et se cassent sous l'effet des forces de meulage excessives, créant ainsi de nouvelles arêtes de coupe tranchantes. C'est ce que l'on appelle "l'effet d'auto-affûtage" des meules.

(6) Il est facile de dresser et d'affûter les meules.

Les arêtes de coupe abrasives des meules ont une dureté très élevée mais possèdent également une certaine fragilité, ce qui facilite le dressage et l'affûtage des arêtes de coupe abrasives. Même pour les meules diamantées, en raison de la faible fragilité des grains, l'utilisation de liants métalliques plus souples, comme les alliages de cuivre ou les liants à base de résine, permet de dresser les meules diamantées lors de l'usinage de matériaux très fragiles comme le verre, car le liant est détruit et les grains se détachent.

(7) La température au point de broyage est élevée.

Une certaine quantité d'énergie est nécessaire pour éliminer une unité de volume de copeaux, et plus la taille des copeaux est petite, plus l'énergie nécessaire est importante. Une forte friction et une déformation plastique rapide se produisent entre les grains abrasifs et la pièce à usiner, générant une grande quantité de chaleur de meulage, avec des températures de meulage atteignant 1000-1500°C. Par conséquent, une grande quantité de liquide de coupe est nécessaire pour le refroidissement pendant le meulage.

3. Paramètres de base du broyage

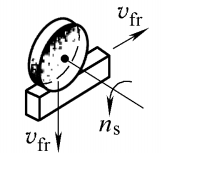

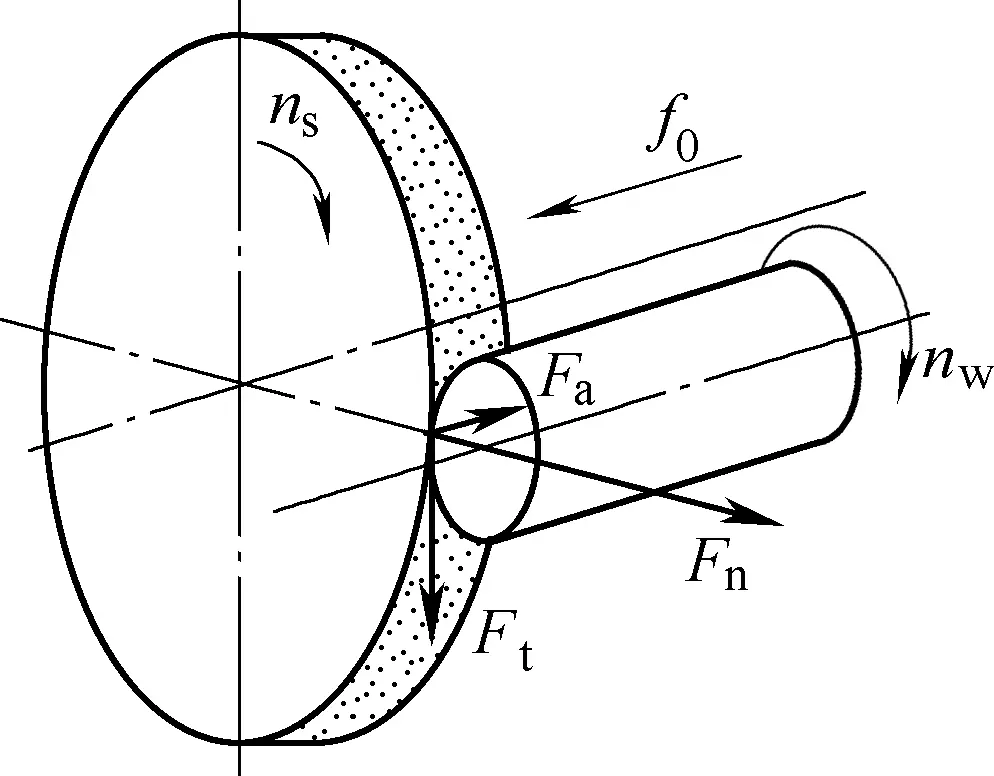

Au cours du processus de meulage, la meule et la pièce se déplacent l'une par rapport à l'autre, comme le montre brièvement la figure 3.

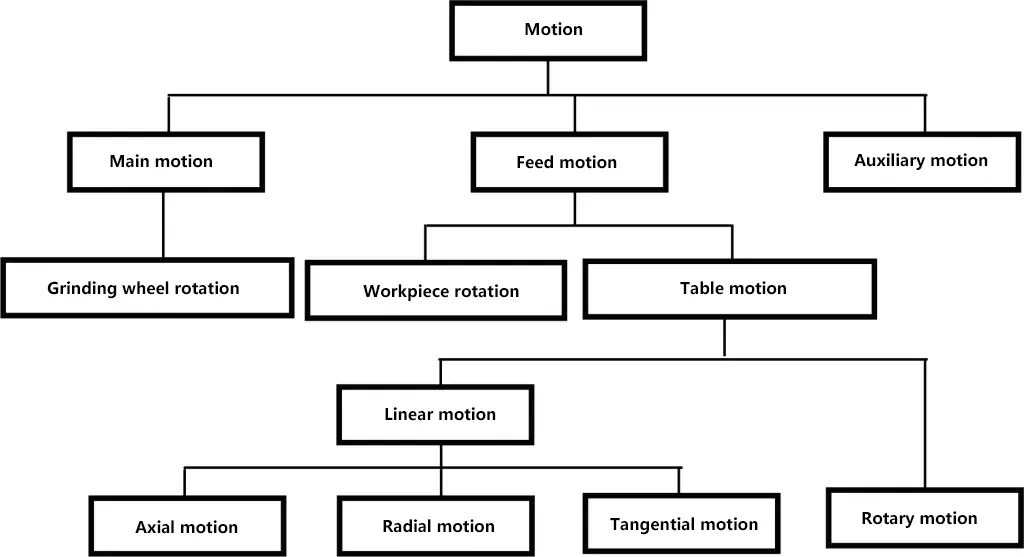

Il existe de nombreuses méthodes de rectification, notamment la rectification cylindrique externe, la rectification cylindrique interne, la rectification plane, la rectification de forme, la rectification de filets et la rectification d'engrenages. Toutefois, en fonction de la surface de travail de la meule, elles peuvent être classées en trois catégories : la rectification périphérique, la rectification de surface et la rectification de forme, comme le montrent la figure 2 et le tableau 1. Les mouvements des différentes méthodes de meulage peuvent être résumés en deux types : le mouvement primaire et le mouvement d'alimentation.

(1) Mouvement primaire

Le mouvement qui enlève directement le métal de la pièce et le transforme en copeaux est appelé mouvement primaire. Dans le cas du meulage, le mouvement de rotation de la meule est le mouvement primaire. La vitesse du mouvement primaire est élevée et consomme la majeure partie de la puissance de la machine-outil.

La vitesse tangentielle au diamètre maximal de la meule est la vitesse de rectification vs. C'est-à-dire

vs=πdsns/1000×60

Où

- vs - vitesse de broyage (m/s) ;

- ds - diamètre de la meule (mm) ;

- ns - vitesse de rotation de la meule (r/min).

La vitesse de rectification pour la rectification cylindrique extérieure et la rectification plane est généralement de 35 à 60 m/s, tandis que pour la rectification intérieure, elle est généralement de 15 à 30 m/s. L'équation ci-dessus montre que lorsque le diamètre de la meule diminue en raison de l'usure, la vitesse de rectification diminue, ce qui affecte la qualité de la rectification et l'efficacité de la production. Par conséquent, lorsque le diamètre de la meule diminue jusqu'à une certaine valeur, la meule doit être remplacée ou la vitesse de la meule doit être augmentée pour garantir une vitesse de meulage raisonnable.

(2) Mouvement d'alimentation

Le mouvement qui alimente continuellement le métal à couper dans le processus de coupe pour découper progressivement toute la surface de la pièce s'appelle le mouvement d'avance.

Dans la rectification cylindrique extérieure, le mouvement de rotation de la pièce autour de son axe est le mouvement d'avance circulaire de la pièce ; le mouvement linéaire alternatif de la pièce est le mouvement d'avance axial de la pièce (également appelé mouvement d'avance longitudinal) ; le mouvement transversal de la meule est le mouvement d'avance radial de la meule (également appelé mouvement d'avance transversal).

1) Mouvement de rotation de la pièce

La formule de calcul de la vitesse de déplacement de l'avance circonférentielle de la pièce vw (m/min) est

vw=πdwnw/1000

Où

- dw - diamètre de la pièce (mm) ;

- nw - vitesse de rotation de la pièce (r/min).

La vitesse circonférentielle de la pièce est généralement de 10 à 30 m/s, choisie en fonction des exigences du traitement. Pour une plus grande précision, une vitesse plus faible peut être choisie ; sinon, une vitesse plus élevée peut être choisie. Dans la production réelle, la vitesse de la pièce est souvent sélectionnée en premier, puis la vitesse de rotation de la pièce est calculée pour ajuster la vitesse de la machine-outil. À cette fin, la formule ci-dessus peut être transformée en

nw=1000vw/πdw≈318vw/dw

2) Mouvement d'avance axial

Le mouvement d'avance axiale désigne le mouvement de la table de travail dans la direction parallèle à l'axe de la meule. La quantité d'avance axiale (quantité d'avance longitudinale) correspond au mouvement de la table de travail par rapport à l'axe de la meule pour chaque rotation de la pièce (ou chaque course), notée fa (mm/r).

La quantité d'avance axiale est limitée par la largeur de la meule et peut être calculée à l'aide de la formule suivante lors de la sélection

fa=(0.1~0.8)B

Où B est la largeur de la meule (mm).

La formule de calcul de la vitesse d'avance axiale de la table de travail (mm/min) est la suivante

vfa=nwfa

3) Mouvement d'avance radial

La quantité d'avance radiale du chariot de la meule dans la direction perpendiculaire à la table de travail correspond au déplacement de l'avance radiale par le chariot de la meule pour chaque rotation de la pièce (ou chaque course), noté f. Le mouvement d'avance radiale est généralement discontinu, la meule n'avançant radialement qu'à la fin de chaque course de la pièce. Par conséquent, la quantité d'avance radiale f est exprimée en mm/simple course ou en mm/double course.

Pour la rectification cylindrique extérieure, la quantité d'alimentation, également appelée quantité d'alimentation transversale, correspond à la distance que la meule parcourt transversalement à la fin de chaque mouvement de va-et-vient longitudinal de la table de travail. Une avance plus importante permet d'augmenter la productivité, mais n'est pas favorable à l'amélioration de la précision de la rectification et à la réduction des valeurs de rugosité de surface.

La quantité d'entrée ap se réfère à la profondeur de coupe de la meule mesurée perpendiculairement à la surface de la pièce, donc

ap=(D-d)/2

Où

- D - diamètre de la pièce avant l'alimentation (mm) ;

- d - diamètre de la pièce après l'alimentation (mm).

Généralement, pour la rectification grossière des cylindres externes, unp=0,01-0,025mm ; pour le ponçage de finition des cylindres extérieurs, ap=0,005-0,015mm, avec des valeurs plus petites pour le meulage de finition et des valeurs plus grandes pour le meulage grossier.

Pour les rectifieuses cylindriques externes modernes à grande vitesse, la rectification grossière des cylindres externes utilise un système d'aspiration de l'air.p=0,05-0,5mm ; le ponçage de finition des cylindres extérieurs utilise unp=0,005-0,015mm.

(3) Longueur de l'arc de contact lg entre la meule et la pièce

La formule de calcul pour lg est

lg≈√(apDs)

Comme le montre la figure 4, la taille de lg indique la taille de la source de chaleur. Plus lg Plus la longueur de l'arc de contact est grande, plus la source de chaleur de la rectification est importante, ce qui rend le refroidissement et l'enlèvement des copeaux difficiles, et la meule est susceptible de s'encrasser. En général, la rectification cylindrique intérieure présente l'arc de contact le plus long, suivie de la rectification plane, la rectification cylindrique extérieure étant la plus petite.

(4) Epaisseur moyenne de ponçage acg

La formule de calcul de l'épaisseur moyenne de meulage acg est

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

Dans la formule, plus la valeur de vw/vs plus la valeur de acgmax sera, donc un broyage à grande vitesse est bénéfique ; un broyage à grande vitesse est bénéfique ; un broyage à grande vitesse est bénéfique.cgmax est proportionnelle à √frlorsque la profondeur de meulage fr augmente d'un temps, acgmax n'augmente que d'environ 40%, du point de vue de l'amélioration de l'efficacité de la production, l'augmentation de fr (méthode de broyage profond) est plus bénéfique que l'augmentation de vw; lorsque la distance entre les grains abrasifs lx diminue (granulométrie fine), acgmax diminue également, de sorte que des grains abrasifs plus fins sont utilisés pour le broyage fin ; l'augmentation de Dw et Ds peut réduire unecgmax.

(5) Taux d'enlèvement de matière Qw

Le volume de matière broyée par unité de temps est appelé taux d'enlèvement de matière (mm).3/min). Sa formule de calcul est la suivante

Qw=1000vwfrap

Le taux d'enlèvement de matière par unité de largeur effective de la meule Q'w (mm3/mm-min) est

Q'w=Qw/b

Où b est la largeur effective de broyage de la meule (mm).

Q'w indique la performance de broyage et la productivité de la meule. Un Q' élevéw indique une bonne performance de broyage et une grande efficacité de production.

(6) Taux de broyage G

La formule de calcul du taux de broyage G est la suivante

G=Qw/Qs

Où Qs représente le volume de matériau de la meule qui se détache par minute, également connu sous le nom de taux d'usure de la meule. Une valeur G élevée indique une bonne performance de coupe de la meule, une grande efficacité de production et un bon effet économique.

La formule de calcul du taux d'usure G est la suivante

Gs=1/G=Qs/Qw

Un petit Gs indique une longue durée de vie des roues et un bon effet économique.

(7) Énergie spécifique de broyage Uc

L'énergie consommée pour enlever une unité de volume (ou de masse) de matériau, avec des unités de N-m/mm.3 ou J/mm3. Uc est couramment utilisé pour estimer la force et la puissance de broyage. Une plus petite valeur de Uc indique une meilleure broyabilité du matériau et un taux d'enlèvement de métal relativement élevé.

III. Forces de meulage et chaleur de meulage

1. Processus de broyage

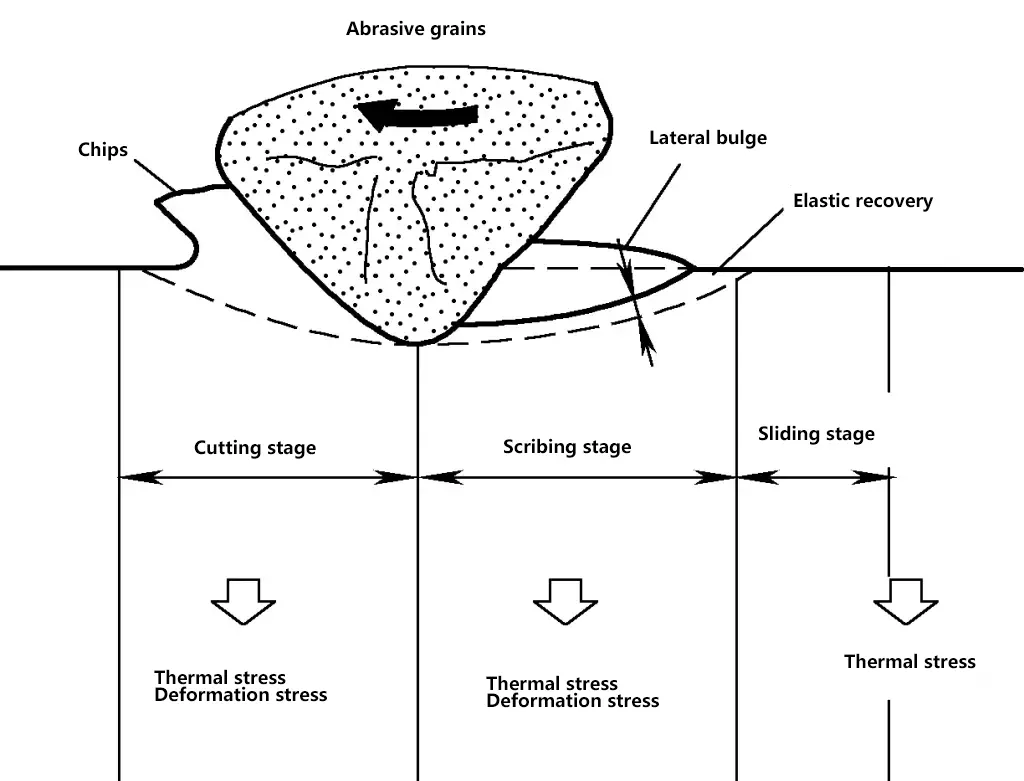

L'essence du processus de rectification est que la couche superficielle métallique de la pièce est rectifiée sous la compression instantanée, le traçage, la coupe et le polissage par friction d'innombrables grains abrasifs. Le contact entre les grains abrasifs et la pièce pendant le meulage est illustré à la figure 5. Le processus de formation des copeaux pendant le meulage peut être grossièrement divisé en trois étapes :

Phase I : le grain abrasif commence à entrer en contact avec la pièce, mais ne l'entame pas, ne provoquant qu'un frottement à la surface, produisant une contrainte thermique dans la couche superficielle de la pièce. Cette phase est appelée phase de frottement par glissement.

Étape II : Au fur et à mesure que la profondeur de coupe du grain abrasif augmente, celui-ci entame progressivement la pièce, provoquant un renflement du matériau des deux côtés et formant des rainures à la surface de la pièce. La pièce entre dans la deuxième phase de déformation plastique. À ce stade, outre le frottement entre le grain abrasif et la pièce, il se produit surtout un frottement interne du matériau et une tension causée par la déformation élastique. Cette étape affecte la rugosité de la surface de la pièce et les défauts de surface tels que les brûlures et les fissures. Cette étape est appelée l'étape de rayage.

Étape III : à ce stade, le grain abrasif a coupé à une certaine profondeur et la force de coupe normale a augmenté jusqu'à un certain niveau. La zone de coupe a également atteint une certaine température, ce qui entraîne le glissement des grains dans cette partie du matériau et augmente continuellement la déformation plastique. Lorsque la force de meulage atteint la limite de résistance de la pièce, le matériau de la couche meulée est écrasé et le matériau glisse le long du plan de cisaillement pour former des copeaux, produisant une contrainte thermique et une contrainte de déformation dans la couche superficielle de la pièce. Cette étape est appelée l'étape de coupe.

Le processus de meulage est caractérisé par les effets de la force et de la chaleur. Au cours du processus de meulage, certains grains abrasifs saillants et tranchants coupent une certaine épaisseur de métal sous l'action de la compression et de la friction, tandis que les grains plus ternes ne provoquent qu'un traçage superficiel ; les grains peu saillants et ternes, ou ces derniers de deux grains adjacents, ne produisent que de la friction. Les copeaux coupés par les grains abrasifs sont très petits (sauf dans le cas d'un meulage intensif) et se divisent généralement en copeaux en forme de ruban, en copeaux fragmentés et en copeaux sphériques fondus.

2. Forces de broyage et puissance de broyage

(1) Force de broyage

Pendant le meulage, le frottement et la déformation des copeaux se produisent entre la meule et la pièce, ce qui entraîne des forces égales et opposées agissant sur la meule et la pièce, appelées forces de meulage, comme le montre la figure 6.

- Ft-Force de broyage tangentielle

- Fn-Force de broyage normale

- Fa-Force de broyage axial

Dans la rectification cylindrique externe générale, la force de rectification peut être décomposée en trois composantes mutuellement perpendiculaires : la force de rectification tangentielle Ft (dans le sens de la tangente à la circonférence de rotation de la meule) ; force normale de meulage Fn (dans la direction normale à la surface de contact entre la meule et la pièce, également appelée composante radiale) ; force de meulage axiale Fa (dans le sens de l'avance longitudinale).

En règle générale, le rapport entre les trois composantes de la force de broyage est le suivant : Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. On voit donc que Fn est le plus important et Fa est le plus petit. Ft est le principal paramètre permettant de déterminer la puissance du moteur de la rectifieuse et est également appelé force principale de rectification. Fn provoque principalement la déformation de la meule et de la pièce à usiner, accélère l'émoussage de la meule et affecte directement la précision de l'usinage et la qualité de la surface de la pièce à usiner. Fa agit sur le système d'alimentation de la machine à broyer, mais sa valeur est très faible par rapport à Ft et peuvent généralement être ignorées.

La force de broyage peut être mesurée à l'aide d'un dynamomètre ou calculée à l'aide de formules empiriques (voir les manuels correspondants). En production, elle peut également être calculée sur la base de la puissance d'entrée réelle du moteur F(N). C'est-à-dire

Ft=PEηE/πnsDs×106

Où

- PE - Puissance d'entrée mesurée du moteur de la tête de broyage (kW) ;

- ηE - Efficacité de la transmission du moteur ;

- ns - Vitesse de la meule (r/min) ;

- Ds - Diamètre de la meule (mm).

Cette méthode convient à différents modes de broyage, mais ne permet de déterminer que la valeur moyenne de la force de broyage tangentielle.

(2) Puissance de broyage

La puissance de broyage Pm est la base de la conception ou de la vérification des paramètres de puissance d'une rectifieuse. En raison de la vitesse élevée de la meule et de la grande consommation d'énergie, une vérification est nécessaire le cas échéant. La puissance consommée par le mouvement principal, c'est-à-dire la puissance de meulage Pm (kW), est

Pm=Ftvs/1000

La puissance du moteur de la meule Ph est calculée selon la formule suivante

Ph=Pm/ηm

Où ηm est le rendement total de la transmission mécanique de la machine à broyer, généralement ηm = 0,70 à 0,85.

3. Chaleur et température de broyage

Pendant le broyage, en raison de la vitesse de coupeEn raison de la faible épaisseur de coupe et des grains abrasifs émoussés, la consommation d'énergie pendant la coupe est très élevée, environ 10 à 20 fois celle du tournage ou du fraisage. La majeure partie de l'énergie consommée est convertie en chaleur. Environ 80% de cette chaleur est transférée à la pièce (contre seulement 3% à 9% en tournage), 4% à 8% sont emportés par les copeaux, 10% à 16% sont emportés par la meule, et une petite partie est dissipée par conduction et radiation.

En raison de la vitesse de meulage élevée, la chaleur n'a pas le temps de pénétrer profondément dans la pièce et s'accumule instantanément sur la couche superficielle. La température sous la couche superficielle (environ 1 mm de profondeur) n'est que de quelques dizaines de degrés, ce qui crée un important gradient de température. Lorsque la température de la couche superficielle est très élevée, des brûlures et des déformations thermiques peuvent se produire sur la surface usinée, ce qui affecte la qualité de la surface et la précision de l'usinage. Par conséquent, le contrôle et la réduction de la température de rectification est une étape cruciale pour garantir la qualité de la rectification.

En raison des grandes différences de température à proximité de la zone de broyage, les températures de broyage sont généralement classées en plusieurs catégories :

(1) Température du point de broyage du grain abrasif

Les points de contact entre le tranchant de l'abrasif et la pièce ou les copeaux sont les zones où la température est la plus élevée pendant le meulage, pouvant atteindre momentanément plus de 1000°C. Ils affectent non seulement la qualité de la surface usinée, mais aussi l'usure des grains abrasifs, la fragmentation, l'adhérence des copeaux et des grains abrasifs, la fusion et l'encrassement des meules.

(2) Température de la zone de broyage

Il s'agit de la température moyenne dans la zone de contact entre la meule et la pièce à usiner, généralement de 500 à 800°C. Elle affecte les contraintes résiduelles, les brûlures et les fissures sur la surface rectifiée.

(3) Température moyenne de la pièce

La chaleur de meulage transférée à la pièce augmente sa température globale, généralement de quelques dizaines de degrés seulement. Elle affecte directement la forme et la précision dimensionnelle de la pièce.

La température de prépolissage fait généralement référence à la température dans la zone de prépolissage. Pour réduire la température de prépolissage, il convient de sélectionner rationnellement les paramètres de prépolissage, de réduire la profondeur de prépolissage, de diminuer la vitesse de prépolissage de manière appropriée et d'augmenter la vitesse de rotation de la pièce afin de réduire les brûlures superficielles et les fissures sur la pièce.

Choisir correctement la meule, sélectionner des grains abrasifs plus grossiers, réduire la dureté de la meule et dresser la meule en temps voulu. Si nécessaire, utiliser une meule à larges pores ; sélectionner correctement le liquide de meulage, augmenter la pression et le débit, et veiller à utiliser des méthodes de versement appropriées pour améliorer les effets de refroidissement et de lubrification.

IV. Abrasifs et outils abrasifs

1. Abrasifs et outils abrasifs conventionnels

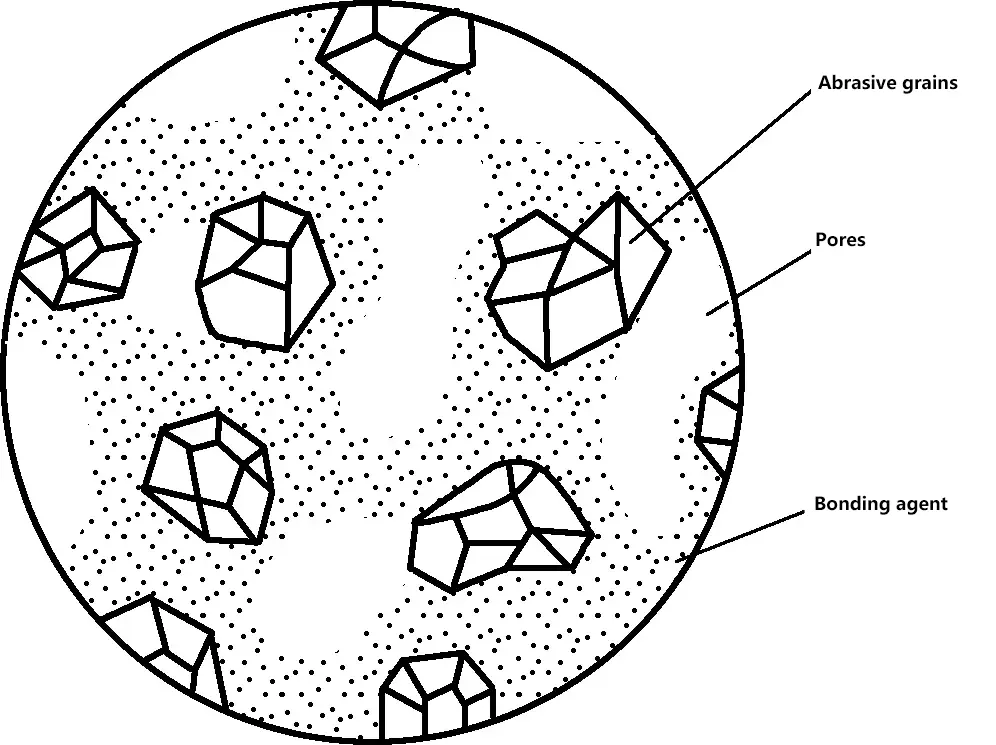

Les outils abrasifs comprennent les meules, les pierres à meuler, les meules sur tige, les segments de meulage, les abrasifs appliqués (papier de verre, bandes abrasives) et les pâtes abrasives. Une meule est un outil de coupe spécial, également appelé outil abrasif. La structure d'un outil abrasif se compose de trois éléments : les grains abrasifs, l'agent de liaison et les pores, comme le montre la figure 7.

En général, les outils abrasifs agglomérés sont fabriqués en liant les grains abrasifs à un agent de liaison par un processus de fabrication complexe comprenant le mélange, le moulage, le séchage, le frittage, la mise en forme, l'équilibrage statique, les essais de dureté et les essais de rotation de sécurité. L'agent liant donne aux grains abrasifs une forme spécifique ; les parties exposées des grains abrasifs exercent l'action de coupe ; les pores accueillent les copeaux et le liquide de meulage et contribuent à la dissipation de la chaleur.

Pour améliorer les performances des outils abrasifs, certaines charges peuvent être imprégnées dans les pores, telles que le soufre, le disulfure de molybdène, la cire, la résine, etc. Certains considèrent ces substances imprégnées comme le quatrième élément des outils abrasifs agglomérés.

Les caractéristiques de travail des outils abrasifs sont déterminées par des facteurs tels que le matériau abrasif, la taille des grains, l'agent de liaison, la dureté, la structure, la forme et les dimensions, la résistance et l'équilibre statique. Les différentes caractéristiques de travail ont leurs propres domaines d'application, qui sont brièvement présentés ci-dessous.

(1) Abrasifs

Les abrasifs sont la principale matière première pour la fabrication d'outils abrasifs et sont directement responsables du travail de coupe. Pour répondre aux diverses exigences de traitement, les abrasifs doivent avoir une dureté élevée, une certaine ténacité et une résistance mécanique. En outre, ils doivent présenter une stabilité thermique et chimique. Actuellement, les abrasifs couramment utilisés sont l'oxyde d'aluminium brun (A), l'oxyde d'aluminium blanc (WA), le carbure de silicium noir (C) et le carbure de silicium vert (GC).

Les abrasifs sont divisés en deux catégories principales : les abrasifs naturels et les abrasifs artificiels. Les abrasifs naturels présentent généralement des inconvénients tels qu'une teneur élevée en impuretés et une qualité inégale, de sorte qu'ils sont rarement utilisés. Actuellement, les abrasifs artificiels sont principalement utilisés.

Les abrasifs artificiels sont divisés en abrasifs conventionnels (y compris les types à base d'alumine et de carbure) et en superabrasifs (y compris le diamant synthétique et le nitrure de bore cubique). Les caractéristiques et les domaines d'application des abrasifs conventionnels sont présentés dans le tableau 2.

Tableau 2 Caractéristiques et domaines d'application des abrasifs conventionnels

| Catégorie | Nom et code de l'abrasif | Caractéristiques | Domaine d'application |

| A base d'alumine | Oxyde d'aluminium brun A(GZ) | Couleur brune, bonne ténacité, dureté relativement élevée, bon marché | Utilisé pour le broyage de matériaux de dureté relativement faible et de grande plasticité, il convient au broyage de l'acier à moyenne teneur en carbone, de l'acier à faible teneur en carbone, de l'acier faiblement allié, de la fonte malléable, du bronze dur, etc. Largement utilisé |

| Oxyde d'aluminium blanc WA(GB) | Couleur blanche, dureté supérieure à celle de l'oxyde d'aluminium brun, ténacité inférieure à celle de l'oxyde d'aluminium brun. Arêtes vives, bon auto-affûtage, moins de chaleur générée pendant le meulage par rapport à l'oxyde d'aluminium brun. | Utilisé pour le meulage de matériaux d'une dureté et d'une plasticité relativement élevées, convient au meulage de l'acier trempé, de l'acier à haute teneur en carbone, de l'acier à grande vitesse, des filets, des engrenages et des matériaux à parois minces. pièces, etc. | |

| Oxyde d'aluminium monocristallin SA(GD) | Couleur jaune clair ou blanche, dureté et ténacité supérieures à celles de l'oxyde d'aluminium blanc. Particules sphériques, bonne résistance à l'usure, forte capacité de coupe. | Convient au meulage de l'acier inoxydable, de l'acier à haute teneur en vanadium et d'autres matériaux présentant une résistance et une ténacité élevées. Il peut également être utilisé pour le meulage à grande vitesse et le meulage de surface nécessitant une faible rugosité de surface. | |

| Oxyde d'aluminium chromé PA(GG) | Couleur rose, ténacité supérieure à celle de l'oxyde d'aluminium blanc, dureté similaire à celle de l'oxyde d'aluminium blanc, produit une rugosité de surface plus faible sur les pièces rectifiées. | Convient au meulage des arêtes des outils en acier trempé et en acier allié, ainsi qu'au meulage de précision des pièces filetées, des outils de mesure et des composants d'instruments. | |

| Oxyde d'aluminium microcristallin MA(GW) | Couleur similaire à l'oxyde d'aluminium brun, grains abrasifs composés de nombreux petits cristaux, bonne ténacité, haute résistance. | Convient au meulage de l'acier inoxydable, de l'acier au carbone, de l'acier pour roulements et des matériaux spéciaux en fonte nodulaire. Peut également être utilisé pour les travaux lourds et le meulage à grande vitesse. | |

| Oxyde d'aluminium zircone ZA(GA) | Couleur blanc-grisâtre, haute ténacité, bonne résistance à l'usure | Convient pour le meulage intensif, le meulage d'aciers alliés résistants à la chaleur, d'aciers alliés au cobalt et d'aciers inoxydables austénitiques. | |

| Oxyde d'aluminium noir BA(GH) | Couleur noire, dureté inférieure à celle de l'oxyde d'aluminium brun, résistance certaine. | Convient pour le polissage, l'élimination de la rouille et le lustrage | |

| Oxyde d'aluminium praséodyme-néodyme NA(GP) | Couleur blanc grisâtre, dureté supérieure à celle de l'oxyde d'aluminium blanc, ténacité inférieure à celle de l'oxyde d'aluminium blanc. | Convient au broyage de la fonte nodulaire, de la fonte à haute teneur en phosphore, de l'acier inoxydable et de l'acier à haute vitesse très dur. | |

| A base de carbure | Carbure de silicium noir C(TH) | Noir avec éclat, dureté plus élevée que les types d'alumine, faible ténacité, bonne conductivité thermique, bon auto-affûtage, arêtes vives. | Convient au meulage de matériaux fragiles de faible dureté et résistance, tels que la fonte, le bronze, le laiton, ainsi qu'au meulage, au polissage et à la découpe du verre, de la céramique, du cuir, du caoutchouc, des plastiques, des pierres précieuses, du jade, etc. |

| Carbure de silicium vert GC(TL) | Couleur verte, dureté inférieure à celle du carbure de bore et du diamant, faible ténacité, arêtes vives, bon auto-affûtage, relativement cher. | Utilisé pour le traitement de matériaux fragiles à dureté élevée. Outre les mêmes applications que le carbure de silicium noir, Il est principalement utilisé pour l'affûtage des arêtes des outils en carbure, des filets, etc. et convient également à la coupe et au polissage des pierres précieuses, du jade, des métaux précieux et des semi-conducteurs. | |

| Carbure de bore BC(TP) | Couleur noire, dureté inférieure à celle du diamant, bonne résistance à l'usure. | Convient pour les outils de meulage et de polissage, les outils abrasifs et les composants de précision en carbure, en céramique et en pierres précieuses. | |

| Carbure de silicium cubique SC | Couleur vert clair ; structure cristalline cubique, résistance plus élevée que le carbure de silicium noir, forte capacité de broyage. | Meulage de matériaux durs et collants tels que l'acier inoxydable ; meulage de gorges de roulements ou superfinition de roulements, etc. |

Le tableau 2 montre que pour les matériaux de prépolissage présentant une résistance à la traction plus élevée, il convient de choisir des abrasifs de la famille de l'alumine présentant une plus grande ténacité. Pour les matériaux de prépolissage moins résistants à la traction, il convient de choisir des abrasifs plus fragiles et plus durs de la famille des carbures. Les qualités d'abrasifs en oxyde d'aluminium brun, en oxyde d'aluminium blanc et en carbure de silicium sont indiquées dans le tableau 3.

Tableau 3 Grades d'abrasifs en oxyde d'aluminium brun, en oxyde d'aluminium blanc et en carbure de silicium

(Référence GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Type d'abrasif | Application | Grade |

| Oxyde d'aluminium brun | Outils abrasifs à liant céramique | A |

| Bandes abrasives à grande vitesse (y compris le papier abrasif en feuilles traité à la machine) | A-P1 | |

| Papier de verre en feuille | A-P2 | |

| Outils abrasifs à base de résine et de caoutchouc | A-B | |

| Sablage, polissage | A-S | |

| Oxyde d'aluminium blanc | Outils abrasifs à liant céramique | WA |

| Outils abrasifs à liant organique | WA-B | |

| Abrasifs enduits | WA-P | |

| Carbure de silicium noir | Outils abrasifs à liant céramique, bandes abrasives | C |

| Outils abrasifs à liant organique | C-B | |

| Abrasifs appliqués manuels en feuilles | C-P | |

| Carbure de silicium vert | Outils abrasifs à liant céramique, bandes abrasives | GC |

| Outils abrasifs à liant organique | GC-B | |

| Abrasifs appliqués manuels en feuilles | GC-P |

(2) Taille des grains

La granulométrie représente la taille des particules abrasives. Il existe deux méthodes pour exprimer la granulométrie : la méthode du tamis et la méthode de la sédimentation photoélectrique ou du granulomètre à tube de sédimentation. La méthode du tamis est exprimée par la taille des ouvertures de maille.

Les micrograins sont mesurés par le temps de sédimentation. Selon la norme GB/T2481.1-1998, les gros grains abrasifs sont divisés en 26 catégories allant de F4 à F220, les petits nombres indiquant des grains plus gros. Selon la norme GB/T 2481.2-2009, les micrograins sont divisés en 13 catégories allant de F230 à F2000, les nombres les plus élevés indiquant les grains les plus fins.

Considérations relatives à la sélection de la taille des grains :

1) Lorsqu'une grande précision de traitement est requise, il convient de choisir des grains plus fins. Des grains plus fins signifient qu'un plus grand nombre de particules abrasives participent simultanément à la coupe, laissant des marques de coupe plus petites sur la surface de travail, ce qui se traduit par une meilleure qualité de surface.

2) Lorsque la surface de contact entre l'outil abrasif et la pièce à usiner est importante ou que la profondeur de meulage est significative, il convient de choisir des outils abrasifs à grain plus grossier. En effet, les outils à grains plus grossiers ont moins de friction avec la pièce et génèrent moins de chaleur. Par exemple, lors du meulage de surfaces planes, l'utilisation de la face frontale de la meule nécessite des grains plus grossiers que l'utilisation de la circonférence.

3) La taille des grains pour le broyage grossier doit être plus grossière que pour le broyage fin, ce qui peut améliorer l'efficacité de la production.

4) Pour les opérations de coupe et de rectification de rainures, il convient de choisir des meules à gros grains, à structure souple et à dureté élevée.

5) Lors du meulage de métaux tendres ou ductiles, la surface de la meule est facilement obstruée par des copeaux, il convient donc de choisir une meule à gros grains. Pour le meulage de matériaux à dureté élevée, il convient de choisir un grain relativement grossier.

6) Pour le meulage de forme, il convient de choisir une granulométrie plus fine afin de mieux conserver la forme de la meule.

7) Dans le cas du broyage à grande vitesse, pour améliorer l'efficacité du broyage, la taille des grains doit être de 1 à 2 niveaux plus fins que dans le cas du broyage normal. En effet, avec des grains plus fins, il y a plus de particules abrasives par unité de surface de travail, et chaque grain supporte moins de force, ce qui le rend moins susceptible de s'émousser. Le tableau 4 présente les domaines d'application des différentes tailles de grains.

Tableau 4 Plage d'application des abrasifs de différentes granulométries

| En dessous de F14 | Utilisé pour le ponçage grossier ou le ponçage intensif, le ponçage du cuir, le ponçage des sols, le sablage, l'élimination de la rouille, etc. |

| F14~F30 | Utilisé pour le meulage des lingots d'acier, l'ébavurage de la fonte, la coupe des billettes et des tubes d'acier, le meulage des surfaces rugueuses, le meulage du marbre et des matériaux réfractaires. |

| F30~F46 | Utilisé pour le meulage grossier des pièces en acier trempé, du laiton et des carbures sur les meuleuses de surface générales, les meuleuses cylindriques, les meuleuses sans centre, les meuleuses d'outils, etc. |

| F60~F100 | Utilisé pour le meulage fin, le meulage des arêtes de divers outils de coupe, le meulage des filets, le rodage grossier, le rodage, etc. |

| F100~F220 | Utilisé pour l'affûtage des arêtes des outils de coupe, l'affûtage des filets, l'affûtage fin, le rodage grossier, le rodage, etc. |

| F150~F1000 | Utilisé pour le meulage fin, le meulage des filets, le meulage fin des engrenages, le meulage fin des pièces d'instruments de précision, le rodage fin et l'honage, etc. |

| Au-dessus de F1000 | Utilisé pour le meulage superfin, le meulage miroir, le rodage fin et le polissage, etc. |

(3) Agent de liaison

La principale fonction de l'agent de liaison est de lier les grains abrasifs entre eux pour former des abrasifs de forme et de résistance spécifiques. Les codes, les propriétés et les domaines d'application des agents de liaison couramment utilisés sont indiqués dans le tableau 5.

Tableau 5 Codes, propriétés et domaines d'application des agents de liaison abrasifs courants

| Nom et code | Propriétés | Domaine d'application |

| Liant vitrifié V(A) | Stabilité chimique, résistance à la chaleur, résistance aux acides et aux alcalis, grande porosité, faible usure, grande résistance, bonne rétention de la forme, largement utilisé. Liant vitrifié contenant du bore, haute résistance, moins d'agent de liaison nécessaire, peut augmenter de façon correspondante la porosité de l'abrasif. | Convient au meulage intérieur, au meulage extérieur, au meulage sans centre, au meulage de surface, au meulage de forme et au meulage de filets, à l'affûtage d'outils, au rodage et à la superfinition. Convient au meulage de divers aciers, de la fonte, des métaux non ferreux, du verre, de la céramique, etc. Convient aux meules à haute porosité |

| Liaison résine B(S) | Grande force d'adhérence, certaine élasticité, facilement brûlable à haute température, bon auto-affûtage, bonnes propriétés de polissage, non résistant aux acides et aux alcalis. Possibilité d'ajouter du graphite ou de la poudre de cuivre pour obtenir des meules conductrices. | Convient pour le meulage grossier, la coupe et le meulage libre, comme les meules à disque mince, le meulage à grande vitesse, le meulage lourd, le meulage à faible rugosité de surface, l'ébavurage des pièces moulées et forgées, et les meules conductrices. |

| Liaison résine renforcée BF | Liaison résine avec ajout d'un filet de fibre de verre pour augmenter la résistance de la roue | Convient aux meules à grande vitesse (vs=60~80m/s), aux meules à disque fin, au meulage des soudures ou à la découpe. |

| Lien en caoutchouc B(S) | Haute résistance, plus élastique que la résine, faible porosité, les grains abrasifs se détachent facilement après l'émoussage. Inconvénients : mauvaise résistance à la chaleur (150°C), pas de résistance aux acides et aux alcalis, odeur pendant le meulage. | Convient pour le meulage fin, les meules à miroir, les meules à disque ultrafines, les meules de polissage pour les roulements, les lames, les rainures de forets, etc. et les meules de guidage pour le meulage sans centre. |

| Liaison magnésite Mg(L) | La force d'adhérence est inférieure à celle du liant vitrifié, mais il possède de bonnes propriétés d'auto-affûtage, génère moins de chaleur pendant l'opération, ce qui permet parfois d'obtenir de meilleurs effets de broyage dans certains processus que d'autres agents de liaison. L'inconvénient est qu'il est facilement hydrolysé et qu'il ne convient pas au broyage humide. | Convient au meulage de matériaux à faible conductivité thermique et au meulage avec de grandes surfaces de contact entre l'abrasif et la pièce à usiner. Convient aux lames de rasoir de sécurité, aux couteaux à papier, aux outils agricoles, au traitement des céréales, au traitement des sols et des matières colloïdales, etc. La vitesse de la roue est généralement inférieure à 20 m/s |

(4) Dureté

La dureté d'un abrasif correspond au degré de difficulté avec lequel les grains abrasifs à la surface de l'abrasif se détachent de l'agent liant sous l'action des forces de coupe. Si les grains se détachent facilement, l'abrasif est peu dur, et inversement. Il est important de ne pas confondre la dureté de l'abrasif avec la dureté des grains abrasifs eux-mêmes.

Le principal facteur influençant la dureté de l'abrasif est la quantité d'agent de liaison ; plus l'agent de liaison est important, plus la dureté de l'abrasif est élevée. En outre, dans le processus de fabrication de l'abrasif, la densité de formage, la température de cuisson et la durée sont autant de facteurs qui influencent la dureté de l'abrasif.

Le principe de base de la sélection de la dureté de l'abrasif est d'assurer un auto-affûtage approprié de l'abrasif au cours du processus de meulage, d'éviter une usure excessive de l'abrasif et de veiller à ce que des températures de meulage excessives ne soient pas produites au cours du meulage.

1) Lorsque la dureté de la pièce est élevée, la dureté de l'abrasif doit être plus faible, et vice versa. En effet, lorsque la pièce est dure, les grains abrasifs subissent une pression plus élevée pendant le meulage et risquent davantage de s'émousser. Le choix d'une meule plus douce peut favoriser un auto-affûtage rapide et maintenir les performances de meulage de la meule.

Lorsque la dureté de la pièce est plus faible, les grains abrasifs s'émoussent plus lentement. Pour éviter que les grains ne se détachent avant d'être émoussés, il convient de choisir une meule plus dure. Cependant, lorsque la pièce est peu dure mais très résistante, les copeaux peuvent facilement obstruer la meule, il convient donc de choisir une meule avec des grains plus grossiers et une dureté plus faible.

2) En général, on choisit des meules plus dures pour le meulage grossier que pour le meulage fin ; pour le meulage intérieur, comme la surface de contact entre la meule et la pièce est plus grande que pour le meulage extérieur, ce qui peut provoquer un échauffement de la pièce, il convient de choisir une meule plus douce. Toutefois, lorsque le diamètre du trou interne est faible, que la vitesse de la meule est plus basse et que la meule a de bonnes propriétés d'auto-affûtage, une meule légèrement plus dure peut être choisie ; pour le meulage à grande vitesse, comme la meule a de mauvaises propriétés d'auto-affûtage, la dureté de la meule doit être inférieure de 1 à 2 degrés.

3) Pour le meulage de forme, il convient de choisir une meule plus dure afin de conserver la forme de la meule ; pour le meulage de surfaces discontinues, les grains abrasifs étant susceptibles de se détacher sous l'effet d'un impact, il est possible de choisir une meule plus dure.

4) Pour les matériaux ayant une mauvaise conductivité thermique et susceptibles de brûler (tels que les outils en acier rapide, les roulements, les pièces à parois minces, etc.

5) Lorsque la surface de contact entre la meule et la pièce est importante, il convient de choisir une meule plus souple. Par exemple, lorsque l'on utilise la face frontale d'une meule pour le meulage de surface, elle doit être plus douce que lorsque l'on utilise le diamètre extérieur de la meule.

6) Pour le meulage fin, lorsqu'une qualité de surface élevée est requise, une meule plus douce doit être choisie ; pour le meulage à faible rugosité de surface, des meules ultra-douces sont souvent sélectionnées. Le choix de la plage de dureté pour les différentes méthodes de meulage est indiqué dans le tableau 6.

Tableau 6 Sélection de la plage de dureté pour différentes méthodes de meulage

| 1 | 1-Rectification cylindrique régulière | |||||||||||||

| 2 | 2-Rectification cylindrique sans centre | |||||||||||||

| 3 | Broyage à 3 rouleaux | |||||||||||||

| 4 | 4-Rectification de surface (broche horizontale) | |||||||||||||

| 5 | 5-Rectification de surface (broche verticale) | |||||||||||||

| 6 | 6 - Broyage interne | |||||||||||||

| 7 | Meulage de 7 outils | |||||||||||||

| 8 | Meulage du filetage en 8 | |||||||||||||

| 9 | 9-Rectification à faible rugosité de surface | |||||||||||||

| 1 | 10 - Broyage à haut rendement | |||||||||||||

| 1 | 11-Honoration | |||||||||||||

| 1 | 12 - Broyage de l'alimentation en rampant | |||||||||||||

| 1 | 13 - Meulage d'ébarbage | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Doux ↔ Dur | ||||||||||||||

2. Outils superabrasifs

Les superabrasifs désignent les abrasifs à base de diamant et de nitrure de bore cubique. Les diamants comprennent les diamants naturels et les diamants synthétiques. Le diamant naturel est la substance la plus dure de la nature, sa production est faible et son prix élevé, de sorte que les diamants synthétiques sont généralement plus utilisés.

Le nitrure de bore cubique est un nitrure de bore à structure cristalline cubique, dont la formule moléculaire est BN. Sa structure cristalline est similaire à celle du diamant, avec une dureté légèrement inférieure à celle du diamant, comprise entre 72 000 et 98 000 HV. À ce jour, aucun nitrure de bore cubique naturel n'a été découvert et il est actuellement produit artificiellement.

(1) Caractéristiques des abrasifs diamantés synthétiques

- Peut traiter divers matériaux de grande dureté et de grande fragilité, tels que les carbures, les céramiques, le verre optique, les matériaux semi-conducteurs, etc.

- Les grains abrasifs en diamant ont des arêtes vives, une forte capacité de meulage, une longue durée de vie et une faible force de meulage, seulement 1/4 à 1/5 du carbure de silicium vert, ce qui est bénéfique pour améliorer la précision de la pièce et réduire la rugosité de la surface.

- Les meules diamantées ont des températures de meulage basses, ce qui permet d'éviter les brûlures de surface, les fissures et les modifications structurelles de la pièce.

- Les meules diamantées ont une longue durée de vie, s'usent peu, économisent des heures de travail et sont économiques à utiliser.

- Résistance à la chaleur relativement faible (700~800°C), perte de capacité de coupe à des températures de coupe élevées. En outre, le diamant a une forte affinité avec les éléments ferreux, ce qui provoque une usure chimique, et n'est généralement pas adapté au meulage des matériaux ferreux.

(2) Caractéristiques des abrasifs au nitrure de bore cubique (CBN)

Outre la fabrication d'outils de coupe, le plus grand domaine d'application des matériaux CBN est la production d'abrasifs CBN, utilisés pour les processus de meulage et de rodage à grande vitesse et à haut rendement. Cela permet d'améliorer considérablement l'efficacité du meulage et d'accroître la précision et la qualité du meulage d'un niveau.

1) Bonne stabilité thermique.

Sa température de résistance à la chaleur est supérieure à 1200°C, avec une forte inertie chimique, et il ne réagit pas facilement chimiquement avec les éléments ferreux. Il convient donc au traitement de pièces en acier dur et résistant (comme l'acier rapide super dur), ainsi qu'aux matériaux présentant une dureté élevée et une faible conductivité thermique à haute température.

2) Bonne résistance à l'usure.

Par exemple, lors du meulage de l'acier à outils allié, sa durée de vie est plus de 100 fois supérieure à celle des meules de corindon ordinaires, ce qui est propice à l'automatisation du traitement.

3) Efficacité de production élevée.

Lors du traitement de matériaux tels que les alliages durs, les meules diamantées sont supérieures aux meules en nitrure de bore cubique. Cependant, lors du traitement d'aciers alliés tels que l'acier rapide, l'acier résistant à la chaleur et l'acier abrasif, son taux d'enlèvement de métal est 10 fois supérieur à celui des meules diamantées et 60 à 100 fois supérieur à celui des meules en corindon blanc.

4) Bonne qualité de broyage.

La précision dimensionnelle de la pièce rectifiée est élevée, la valeur de la rugosité de surface est faible et elle n'est pas sujette aux brûlures et aux fissures. La contrainte résiduelle de surface est inférieure à celle des meules en corindon.

5) Faible coût de traitement.

Bien que les meules en nitrure de bore cubique soient coûteuses, elles présentent des avantages tels qu'une grande efficacité de traitement, une bonne qualité de surface, une longue durée de vie, un contrôle facile de la précision dimensionnelle et un faible taux de rebut, ce qui permet de réduire les coûts globaux.

Les caractéristiques communes de ces deux abrasifs très durs sont une grande dureté, une bonne conductivité thermique et des arêtes vives, mais chacun a ses propres caractéristiques. Le diamant a une mauvaise stabilité thermique et se diffuse pour former des carbures avec des métaux tels que le fer, le chrome, le vanadium, le tungstène, le molybdène et le titane à des températures élevées, ce qui accélère l'usure de l'abrasif. Il n'est donc pas adapté au meulage des métaux ferreux, mais peut meuler diverses fontes alliées, car le carbone de la fonte est saturé et il n'y a plus de diffusion.

Par exemple, lors du meulage de pièces moulées sous pression en alliage d'aluminium et de silicium, il est possible d'obtenir une meilleure qualité de surface de traitement et des avantages économiques. La durée de vie des abrasifs diamantés peut être augmentée d'environ 40% avec le meulage sous arrosage par rapport au meulage à sec, c'est pourquoi le meulage sous arrosage devrait être utilisé autant que possible.

Le nitrure de bore cubique convient au meulage des matériaux ferreux et est couramment utilisé pour le meulage des vilebrequins, des arbres à cames, des trous internes, des engrenages, des matériaux difficiles à usiner et des surfaces. Il permet d'obtenir un meulage à grande vitesse et une vitesse d'avance élevée, ce qui se traduit par de faibles valeurs de rugosité de surface sans brûlure, et permet d'obtenir une plus grande précision tout en améliorant l'efficacité du meulage.

Les meules CBN ont une longue durée de vie et de bonnes performances de meulage, ce qui permet aux auxiliaires de gagner du temps pour le remplacement des meules, le dressage, le réglage de la machine et l'inspection des pièces. Pendant le meulage, des émulsions à pression extrême ou des fluides de meulage à grande vitesse sont généralement utilisés pour le refroidissement. La comparaison des domaines d'application des deux abrasifs super-durs est présentée dans le tableau 7.

Tableau 7 Domaines d'application de deux abrasifs super-durs

| Matériau de la pièce | Nitrure de bore cubique | Diamant | ||

| Broyage humide | Broyage à sec | Broyage humide | Broyage à sec | |

| Divers aciers rapides | √ | √ | × | × |

| Acier à outils allié | √ | √ | × | × |

| Acier inoxydable, acier résistant à la chaleur | √ | √ | √ | × |

| Acier chromé | √ | √ | × | × |

| Acier abrasif | × | √ | √ | × |

| Fonte | × | √ | √ | × |

| Carbure | × | × | √ | √ |

| Verre, céramique, semi-conducteurs | × | × | √ | √ |

| Métaux non ferreux | × | × | √ | √ |

Note : √-Applicable, ×-Non applicable.

3. Abrasifs appliqués

Les abrasifs appliqués sont des abrasifs fabriqués en collant des grains abrasifs sur un support souple à l'aide d'adhésifs, communément appelés "papier de verre et toile de verre". Actuellement, ces produits en Chine comprennent principalement : la toile de verre, le papier de verre, les bandes abrasives, les disques de ponçage, les roues à lamelles et les manchons de ponçage.

Les caractéristiques des abrasifs appliqués sont la facilité d'utilisation, la simplicité de l'équipement, la sécurité de fonctionnement, la brièveté du cycle de production des abrasifs et le faible prix. Avec l'introduction des bandes abrasives en papier et des disques abrasifs en papier d'acier, le champ d'application des abrasifs appliqués s'est encore élargi.

(1) Classification et caractéristiques des abrasifs appliqués

1) Classification des abrasifs appliqués

La classification des abrasifs appliqués est présentée dans le tableau 8.

Tableau 8 Classification des abrasifs appliqués

| Nom | Type |

| Tissu de sable | Toile de verre imperméable |

| Roue à lamelles | |

| Rouleau de toile de verre | |

| Papier de verre | Papier de verre imperméable |

| Papier de verre en feuille | |

| Rouleau de papier de verre | |

| Papier de verre métallographique | |

| Bande abrasive | Bande abrasive imperméable |

| Bande abrasive en tissu | |

| Bande abrasive en papier imperméable | |

| Bande abrasive en papier | |

| Bande abrasive à support composite | |

| Bande abrasive sans couture | |

| Bande abrasive articulée | |

| Bande abrasive à chevauchement | |

| Bande abrasive symétrique | |

| Disque de ponçage | Disque de ponçage collé |

| Manchon de ponçage | Manchon de ponçage cylindrique |

| Manchon de ponçage conique | |

| Roue à lamelles | Roue à clapet à arbre |

| Roue à lamelles du mandrin |

2) Granulométrie des abrasifs appliqués

GB/9258.2-2008 spécifie la granulométrie des gros grains abrasifs pour les abrasifs appliqués, et GB/T9258.3-2000 spécifie la granulométrie des micro-grains abrasifs pour les abrasifs appliqués.

La granulométrie des gros grains abrasifs est divisée en 20 numéros de grains : P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

La granulométrie des poudres abrasives fines est divisée en 13 numéros de granulométrie : P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Adhésifs pour abrasifs appliqués

Les adhésifs pour abrasifs appliqués sont principalement des matériaux liquides utilisés pour lier les grains abrasifs et les matériaux de support. Les types et les codes des adhésifs pour abrasifs appliqués sont indiqués dans le tableau 9 ; les performances et les domaines d'application des différents adhésifs pour abrasifs appliqués sont indiqués dans le tableau 10.

Tableau 9 Types d'adhésifs et leurs codes

| Nom | Colle pour animaux | Adhésif semi-résine | Adhésif pleine résine | Adhésif étanche |

| Code (couche de base/couche de taille) | G/G | R/G | R/R | WP |

Tableau 10 Performances et domaines d'application de divers adhésifs pour abrasifs appliqués

| Catégorie | Nom du classeur | Performance | Gamme applicable |

| Colle pour animaux G/G | Colle pour peaux | Bonne adhérence, faible résistance, soluble dans l'eau, facilement affectée par l'humidité, stabilité influencée par l'environnement, mauvaise résistance à la chaleur, cassant, mais peu coûteux. | Peut être utilisé pour le ponçage à sec et à l'huile avec une faible force de coupe, convient pour le ponçage des produits en bois, le traitement des produits non métalliques, le ponçage et le polissage du cuivre, du plomb et d'autres métaux. |

| Gélatine | |||

| Colle à os | |||

| Résine intégrale R/R | Résine alkyde | Plus grande force d'adhérence, résistant à l'eau et à la chaleur, pouvant être stocké plus longtemps, adapté au broyage à sec et humide, mais soluble dans les solutions organiques, coût plus élevé. | Convient pour le ponçage intensif, les matériaux difficiles à poncer et le ponçage et le polissage de surfaces complexes pour le formage des métaux. |

| Résine aminique | |||

| Vernis au papier de verre imperméable | |||

| Semi-résine R/C | Résine urée-formaldéhyde Colle de peau Gélatine | La colle de base est de la colle animale, avec une bonne élasticité, une bonne résistance à l'usure et à la chaleur, non résistante à l'eau mais résistante à l'humidité, de meilleures performances d'adhésion que la colle animale, facile à fabriquer, moins coûteuse, généralement utilisée pour le broyage à sec. | Convient au ponçage à sec ou à l'huile, au ponçage à charge moyenne et au traitement des surfaces de formage. Ce type de liant a été largement utilisé pour le ponçage des bandes abrasives. |

4) Matériau de support

Le matériau de support désigne le support des abrasifs et des liants dans les abrasifs appliqués, généralement à l'aide de matériaux fibreux souples, nécessitant une résistance élevée à la traction, un faible allongement et une bonne résistance à l'eau. Les matériaux de support et les utilisations des abrasifs appliqués sont indiqués dans le tableau 11 ; les classifications et les codes des matériaux de support sont indiqués dans le tableau 12.

Tableau 11 Matériaux de support et utilisations des abrasifs revêtus

| Catégorie de matériau de support | Matériau | Utilisations |

| Support en tissu | Sergé grossier et fin, armure toile, toile, etc. | Ponçage à sec, papier de verre imperméable, bandes abrasives, etc. |

| Support papier | Papier kraft, papier kraft imperméable, papier en fibre vulcanisée, etc. | Ponçage à sec, papier de verre imperméable, disques en fibre vulcanisée, etc. |

| Support en fibre vulcanisée | Support en papier de fibres vulcanisées. Note : Le papier de fibres vulcanisées est un matériau homogène obtenu en traitant la cellulose avec du sulfate concentré ou de l'oxyde de zinc afin de modifier les propriétés physiques des fibres. | Bandes abrasives, papier fibre vulcanisé à haute vitesse, disques abrasifs, etc. |

| Support en composite | Support composé de tissu et de papier, avec un tissu à mailles ou du papier à fibres vulcanisées entre deux couches de papier. | Bandes abrasives |

Tableau 12 Classifications et codes des matériaux de support

| Type | Abrasif à dos de tissu | Papier de verre | Papier de verre imperméable | ||||||||||

| Tissu léger | Tissu moyen | Tissu lourd | Feuille S | Rouleau R | Feuille S | Rouleau R | |||||||

| Densité de surface/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Code | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Abrasifs à support en tissu, disques de papier de verre, roues à lamelles et manchons de ponçage

1) Tissu de ponçage à sec

La toile abrasive sèche est généralement utilisée pour le ponçage manuel ou le ponçage à sec à faible vitesse et à faible pression. L'utilisation de fluides de coupe à base d'huile permet d'améliorer l'efficacité et la qualité du traitement. Après avoir été exposée à l'humidité, la toile abrasive sèche peut être légèrement séchée à une température de 60-80°C ; un séchage excessif peut entraîner une rupture.

Les toiles abrasives sèches sont généralement produites sous forme de feuilles (code S) et de rouleaux (code R) ; en fonction de la densité de surface, elles sont divisées en types léger (L), moyen (M) et lourd (H). Les toiles légères conviennent au traitement du bois, du cuir, du caoutchouc et d'autres matériaux, tandis que les toiles lourdes conviennent au traitement des métaux.

2) Papier de verre imperméable

Il doit être trempé dans de l'eau à 40°C pendant environ 10 minutes avant d'être utilisé, et utilisé après avoir été ramolli. Sélection des grains : P80-P150 pour le ponçage grossier, P180-P280 pour le ponçage fin et P320 et plus pour le ponçage de précision. Les deux abrasifs les plus couramment utilisés pour le papier de verre imperméable sont le sable de verre (code GL) et le grenat (code G).

Marquage : Papier de verre S G/G C230×280 A P80

3) Disques en fibre vulcanisée

Les disques en fibre vulcanisée sont fabriqués en faisant adhérer des abrasifs à la surface d'un papier en fibre vulcanisée de haute qualité à l'aide d'une résine synthétique thermorésistante très résistante comme liant, formant ainsi des disques circulaires minces. Les disques en fibre vulcanisée peuvent être montés sur des machines portatives de meulage et de polissage, utilisées pour l'élimination de la rouille, le polissage et d'autres processus de meulage à sec sur des matériaux métalliques ou non métalliques. Ils sont faciles à utiliser, très efficaces, polyvalents, sûrs et fiables. La vitesse de travail maximale des disques en fibre vulcanisée est de 80 m/s.

4) Roues à lamelles abrasives

Les roues à lamelles sont des outils abrasifs en forme de roue ou de disque, formés par la distribution régulière d'abrasifs en forme de feuille dans le sens radial à partir de l'axe.

Les roues à lamelles abrasives ont une efficacité de traitement relativement élevée et sont largement utilisées pour le meulage et le polissage. Elles sont efficaces pour le polissage des métaux non ferreux et des produits en acier inoxydable, ainsi que pour la finition des surfaces façonnées des outils abrasifs. Les roues à lamelles à face frontale conviennent au polissage et à la finition de grandes surfaces. Les roues à lamelles sont faciles à utiliser et peuvent être utilisées avec des outils électriques et pneumatiques, ainsi qu'avec des tours, des perceuses et d'autres machines-outils.

Vitesse maximale de travail des roues à lamelles : 35 m/s ou 50 m/s pour les roues à lamelles montées sur arbre et sur mandrin, 80 m/s pour les roues à lamelles en forme de coupelle.

5) Manchons de ponçage cylindriques

Les manchons de ponçage cylindriques, également connus sous le nom de manchons de ponçage à support en tissu (code S), sont des outils abrasifs cylindriques fabriqués en faisant adhérer des abrasifs à un support en tissu ou en papier. Leur utilisation est similaire à celle des roues à lamelles, mais ils conviennent mieux au polissage des roulements de grande taille, avec une plus grande efficacité. Les manchons de ponçage sont divisés en deux catégories : les manchons de ponçage cylindriques à support en tissu (code SC) et les manchons de ponçage cylindriques à support en papier (code SP).

(3) Bandes abrasives

Les bandes abrasives sont des abrasifs appliqués en forme de boucle, divisés en bandes sans fin et bandes jointives. Les bandes sans fin ont été progressivement remplacées par des bandes articulées en raison des limitations des processus de fabrication des matériaux de support et des faibles taux de production. Actuellement, dans les normes nationales et internationales relatives aux bandes abrasives, les bandes abrasives désignent en fait les bandes jointives.

Le ponçage à bande abrasive est un nouveau type de procédé de ponçage qui s'est développé en 30 ans pour devenir une technologie de traitement relativement complète et autonome. Les bandes abrasives sont la deuxième génération de produits abrasifs appliqués. Le ponçage des bandes abrasives est une méthode de traitement continu très efficace, réalisée sur un équipement spécifique, avec un large éventail d'applications, d'où le nom de technologie de "ponçage universel".

1) Classification des bandes abrasives

Il existe de nombreux types de bandes abrasives. Par forme, on distingue les bandes en rouleau et les bandes en boucle ; par matériau de support, on distingue les bandes en tissu, les bandes en papier et les bandes à support composite ; par liant, on distingue les bandes à colle animale, les bandes semi-résines et les bandes entièrement en résine ; par surface de travail, on distingue les bandes à grain dense, les bandes à grain épars et les bandes à revêtement superposé. Les types et les caractéristiques des bandes abrasives sont présentés dans le tableau 13.

Tableau 13 Types et caractéristiques des bandes abrasives