I. Connaissances de base en matière de processus

1. Principe de l'affûtage et formes de coupe

Le meulage est une opération au cours de laquelle une poudre abrasive ou un abrasif est incorporé ou enduit à la surface d'un outil de meulage ou d'une pièce à usiner en vue d'un traitement par micro-coupage, comme le montre la figure 1.

En tant que forme particulière de traitement, les particules abrasives agissent comme de nombreux outils de coupe minuscules pour couper physiquement la pièce à usiner. L'utilisation d'abrasifs chimiques (tels que les abrasifs à base d'oxyde de chrome et d'acide stéarique) permet également de polir les matériaux traités.

Le principe du polissage lors de la processus de broyage implique une augmentation de la température du matériau à meuler en raison de la friction et de la coupe. La chaleur de coupe n'est pas facilement dissipée, ce qui entraîne la formation rapide d'une fine pellicule d'oxyde sur la surface de la pièce métallique traitée au contact de l'air (la pellicule d'oxyde se forme sur l'acier en 0,05 seconde et sur le plomb en 0,04 seconde). L'utilisation d'abrasifs chimiques permet d'éliminer ce film d'oxyde pendant le meulage, ce qui permet la formation et l'élimination continues du film d'oxyde, réduisant ainsi continuellement la valeur de la rugosité de la surface et polissant la pièce.

Après le meulage, la précision dimensionnelle des pièces peut atteindre 0,001 à 0,005 mm, et la valeur de la rugosité de surface peut atteindre Ra0,2 à 0,05 μm. Parallèlement, la résistance à l'usure et à la corrosion des pièces est également améliorée.

D'après ce qui précède, les formes de broyage peuvent être classées en trois types :

(1) Méthode de broyage intégrée

Les particules abrasives sont réparties uniformément sur les surfaces de travail de deux outils de meulage, qui sont ensuite broyés l'un contre l'autre de manière à ce que les particules abrasives soient directement intégrées dans la surface de travail de l'outil de meulage. Cet outil de meulage peut ensuite être utilisé pour meuler la pièce (un peu d'huile peut être ajoutée à la surface de meulage pendant le meulage).

Le plus grand avantage de cet outil de meulage est que les particules sont fermement ancrées comme de nombreuses petites lames qui raclent simultanément la surface de la pièce. Dans les opérations de meulage, la quantité de coupe est relativement importante, atteignant généralement plusieurs micromètres, avec une grande précision dimensionnelle. L'inconvénient est la faible efficacité de la coupe et il convient généralement pour la rectification de pièces ayant des exigences de précision générales.

(2) Méthode de broyage du revêtement

La rectification par enrobage consiste à appliquer de l'abrasif sur la surface de la pièce à usiner ou de l'outil de rectification. En raison de la présence d'un liquide de meulage, les particules abrasives possèdent un certain degré de fluidité. Par rapport à l'action de coupe purement multibords de la rectification par enrobage, l'abrasif a également des effets de roulement et de friction sur la surface de la pièce. Par conséquent, si le liquide de meulage est suffisant, l'efficacité de la coupe est plus élevée et il est facile d'obtenir une valeur de rugosité de surface plus faible. Cette méthode convient généralement à la rectification de pièces présentant des exigences de précision moyennes.

(3) Polissage

Meulage à l'aide d'abrasifs chimiques, axé sur la coupe tout en utilisant principalement leurs performances de meulage chimique, surtout pour le polissage.

2. Outils de meulage

(1) Abrasifs

1) Types courants d'abrasifs et leurs applications

Tableau 1 Types courants d'abrasifs et leurs applications

| Types d'abrasifs | Nom de l'abrasif | Domaine d'application |

| Série oxyde d'aluminium | Alumine fondue brune | Principalement utilisé pour le meulage grossier et de précision de la fonte, de l'acier et du laiton. |

| Alumine fondue blanche | Principalement utilisé pour le meulage de précision de l'acier trempé, de l'acier rapide, de l'acier à haute teneur en carbone et des pièces à parois minces. | |

| Oxyde de chrome | Principalement utilisé pour la rectification d'outils de mesure, de pièces d'instruments et de surfaces nécessitant une faible rugosité de surface. | |

| Alumine monocristalline | Principalement utilisé pour le broyage de matériaux à haute résistance et à haute ténacité | |

| Série Carbure | Carbure noir | Principalement utilisé pour le broyage de pièces coulées en cuivre noir, de pièces coulées en bronze, de pièces coulées en aluminium, de pièces coulées, de marbre, de granit, de céramique et de verre. |

| Carbure d'aluminium | Principalement utilisé pour le broyage du carbure cémenté, de l'acier trempé, etc. | |

| Carbure de bore | Principalement utilisé pour le meulage de pièces en carbure cémenté, en acier trempé, en verre optique et en pierres précieuses, particulièrement adapté au meulage grossier de pièces avec une plus grande surépaisseur. | |

| Diamant | Diamant synthétique | Principalement utilisé pour le broyage grossier et de précision du carbure cémenté, des gemmes synthétiques, des semi-conducteurs et d'autres matériaux fragiles à dureté élevée. |

| Autres séries d'oxydes | Oxyde de fer | Meulage et polissage de précision de l'acier, du fer, du verre et d'autres matériaux |

| Oxyde de chrome |

2) Modèles et applications d'abrasifs courants

Les poudres abrasives sont généralement utilisées pour le broyage grossier ; plus le nombre de grains est élevé, plus l'abrasif est fin. Les micro-poudres sont généralement utilisées pour le meulage de semi-précision et de précision ; plus le nombre de grains est petit, plus le grain est fin, comme le montre le tableau 2.

Tableau 2 Modèles d'abrasifs courants

| Taille des particules de broyage | Utilisation | Rugosité de surface réalisable Ra/μm |

| F100~F220(poudre) | Meulage grossier de pièces générales | 3.2~0.04 |

| F280 ou F320~F400(Micro Powder) | Processus de meulage grossier des pièces générales | 0.2~0.1 |

| F500~F800(Micro poudre) | Rectification fine de pièces générales, rectification semi-fine de pièces de précision | 0.1~0.05 |

| F1000 ou F1200 ci-dessous (micro poudre) | Rectification fine de pièces de précision | 0,05 ou plus fin |

(2) Agent de broyage

Lors de la préparation manuelle des agents abrasifs, il convient de sélectionner raisonnablement la taille des particules abrasives (voir tableau 1), puis de les mélanger à une certaine proportion d'acide stéarique, d'huile de dilution (kérosène, essence, huile de moteur), etc.

Pour préparer un agent de broyage grossier, on peut utiliser 8% (par fraction de masse, la même que ci-dessous) d'abrasif (poudre de broyage ou micro-poudre), 4% d'acide stéarique, 8% d'acide oléique, 40% d'huile de transformateur et de kérosène chacun, plus une petite quantité de cire d'abeille, etc. Pour le broyage fin, on n'ajoute pas d'acide oléique et on utilise davantage de kérosène.

Avec la promotion et l'application continues de la technologie de broyage, la pâte de broyage composée d'abrasif, de liquide lubrifiant et d'acide stéarique est aujourd'hui largement utilisée. Lorsqu'elle est utilisée, la pâte de meulage est diluée avec de l'huile de moteur, puis utilisée. Les composants courants de la pâte de meulage sont l'abrasif diamanté 40%, l'oxyde de chrome 20%, l'acide stéarique 25%, l'huile de condensateur 10% et le kérosène. Lors de l'utilisation, il convient de se référer aux informations relatives au produit concerné.

(3) Outils de rodage

1) Matériau de l'outil de rodage

Le principe de sélection des outils de rodage est que la dureté du matériau de l'outil doit être inférieure à celle de l'abrasif et, en général, les matériaux souples et résistants à l'usure sont plus performants. Parmi eux, la fonte ductile, l'acier à faible teneur en carbone, le cuivre et l'aluminium conviennent principalement aux outils de rodage encastrés, l'alliage de Babbitt convient au meulage de précision des roulements, les tissus en verre et en polyester sont principalement utilisés pour le polissage, tandis que les matériaux en bois dur et les outils de rodage en cuir conviennent principalement au polissage des métaux non ferreux. métaux.

2) Structures et formes courantes des outils de rodage

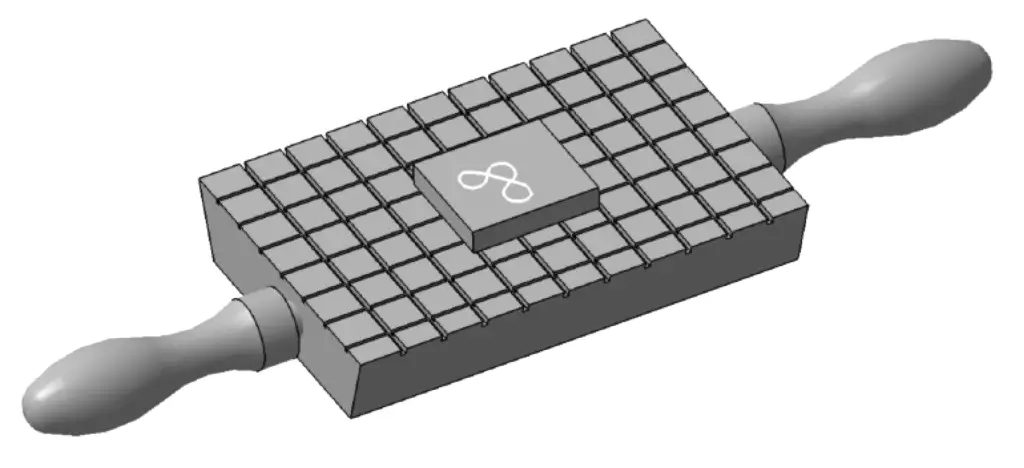

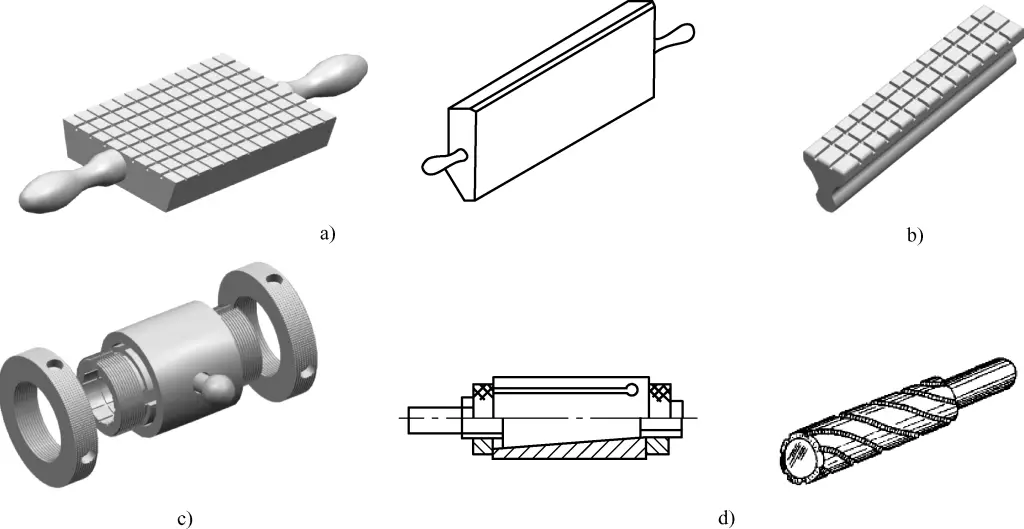

La structure de l'outil de rodage doit généralement correspondre à la forme de la surface de la pièce à roder. Comme le montre la figure 2a, les plateaux de rodage conviennent principalement au rodage de grandes surfaces planes. Les plateaux de rodage à rainures sont généralement utilisés pour le rodage de surfaces rugueuses, tandis que les plateaux lisses sont généralement utilisés pour le rodage de surfaces fines.

Les plaques de rodage en forme de barre illustrées à la figure 2b conviennent principalement au rodage de pièces étroites et longues en forme de barre et de rainures internes ; la figure 2c montre un manchon de rodage couramment utilisé, adapté au rodage de surfaces cylindriques externes ; la figure 2d montre un outil de rodage principalement utilisé pour le rodage de surfaces cylindriques internes. Comme les plaques de rodage, les tiges de rodage à rainures courbes sont généralement utilisées pour le rodage grossier des alésages internes, tandis que les surfaces cylindriques externes lisses sont généralement utilisées pour le rodage fin des alésages internes.

a) Grand plateau de rodage

b) Plaque de rodage pour les surfaces planes étroites

c) Manchon de rodage pour surfaces cylindriques externes

d) Baguette de rodage pour les surfaces cylindriques internes

3. Tolérance de broyage et dosage de broyage

(1) Indemnité de broyage

Il est généralement approprié d'avoir une surépaisseur de rectification de 0,005~0,03 mm. Le principe de sélection spécifique peut être décrit comme suit :

1) En fonction de la géométrie et des exigences de précision de la pièce, les grandes surfaces ou les formes plus complexes nécessitant une grande précision doivent bénéficier d'une surépaisseur de meulage plus importante, soit environ 0,03 mm de meulage sur une longueur de 100 mm.

2) Si la qualité du prétraitement (l'étape précédente, telle que le broyage fin, le grattage, etc.) est élevée, la tolérance de broyage peut être plus faible, environ 0,015 mm ou moins sur une longueur de 100 mm ; dans le cas contraire, une tolérance de broyage plus importante doit être prise.

3) D'un point de vue pratique, la surépaisseur de rectification doit être envisagée pour les pièces présentant des exigences élevées en matière de précision double face, multiface et de positionnement, et pour lesquelles il n'existe pas d'équipement permettant d'assurer la qualité lors du prétraitement.

(2) Dosage du broyage

Sur la base de l'expérience, la pression de broyage peut être sélectionnée dans le tableau 3.

Tableau 3 Tableau de sélection de la pression de broyage

| Type de broyage | Pression de broyage / MPa | |||

| Plat | Cercle externe | Trou interne | Autres | |

| Ajustement à la presse Meulage | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Revêtement Meulage | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Note : Le diamètre du trou intérieur est de ϕ5~ϕ20mm.

Sur la base de l'expérience, la vitesse de broyage peut être sélectionnée à partir du tableau 4.

Tableau 4 Tableau de sélection de la vitesse de broyage

| Type de broyage | Vitesse de broyage /(m/min) | ||||

| Simple face | Double face | Cercle externe | Trou interne | Autres | |

| Ajustement à la presse Meulage | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Revêtement Meulage | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Note : 1. pour les matériaux plus tendres ou les exigences de haute précision, la vitesse peut être réglée à une valeur inférieure.

2. Le diamètre du trou intérieur est de ϕ6~ϕ10mm.

II. Compétences opérationnelles de base

1. Processus du plan de meulage

1) Nettoyer les surfaces de travail de l'outil de meulage et de la pièce à meuler.

2) Appliquer uniformément l'agent de broyage sur la plaque de broyage.

3) Fixer la surface de la pièce à usiner sur la plaque de meulage.

4) Trajectoire de meulage. Le mouvement de meulage linéaire permet d'obtenir une plus grande précision géométrique et convient aux plans étroits et longs avec des marches, mais il est difficile d'obtenir de faibles valeurs de rugosité de surface.

Le mouvement de meulage en forme de 8 est utilisé pour le meulage de petites pièces plates. Il permet aux deux surfaces à meuler de maintenir un contact uniforme, ce qui contribue à améliorer la qualité du meulage.

5) Contrôler la vitesse de broyage et la pression de broyage pendant le processus de broyage (comme mentionné précédemment). Pour obtenir de meilleurs résultats de broyage, la pression et la vitesse appliquées peuvent être ajustées de manière flexible dans une certaine plage.

Pour le ponçage grossier ou le ponçage de petites pièces dures, il est possible d'utiliser une pression plus élevée et une vitesse plus lente. Pour le ponçage fin ou le ponçage de pièces plus grandes, il convient d'appliquer une pression plus faible et une vitesse plus rapide.

6) Après un certain temps de meulage, la pièce doit être inversée ou l'angle de meulage doit être ajusté pour éviter un meulage irrégulier.

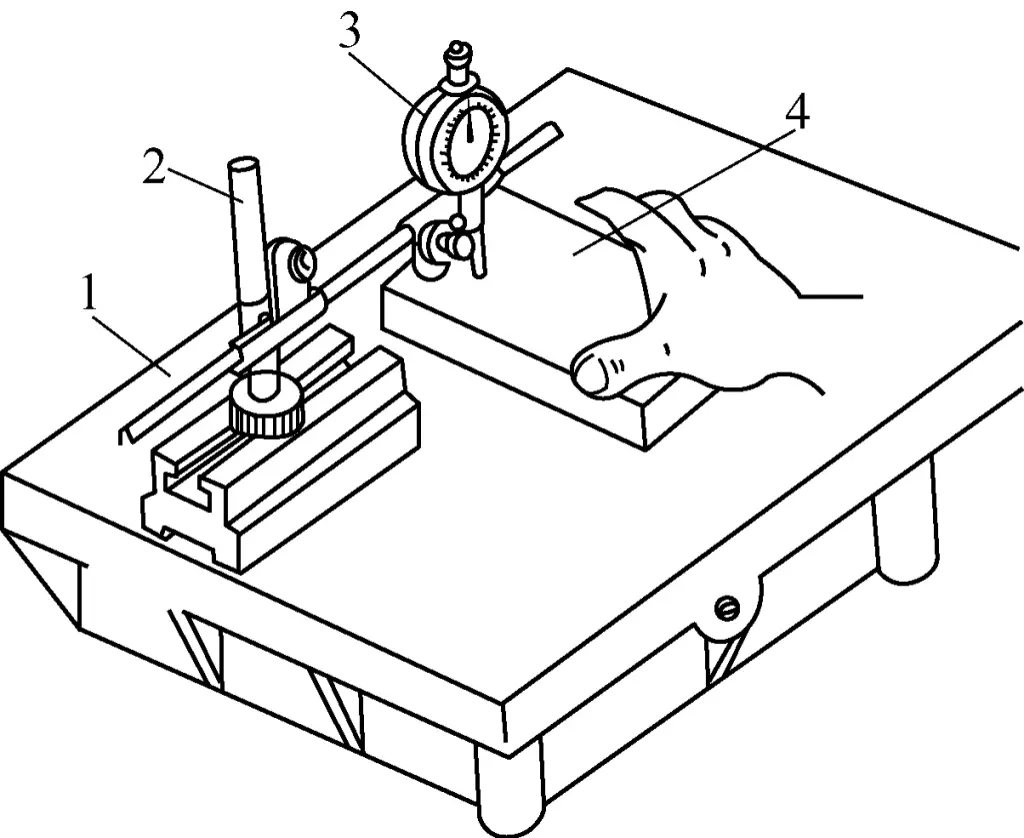

7) Comme le montre la figure 3, vérifiez l'erreur de planéité de la surface meulée à l'aide d'un comparateur. Si l'épaisseur du meulage est inégale, appliquez une plus grande pression sur les zones les plus épaisses et meulez à nouveau pour corriger le problème.

1-Plaque d'inspection

Support à 2 indicateurs

Jauge à 3 cadrans

4-pièces

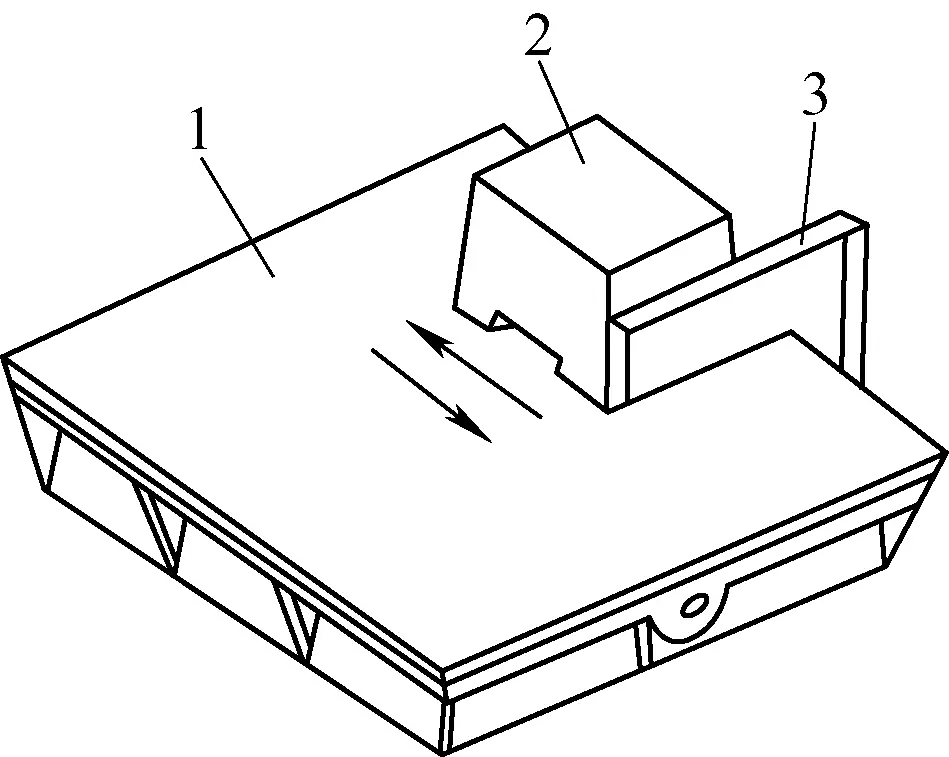

8) Lors du meulage de plans étroits, le fer d'appui peut être utilisé pour déplacer la pièce à meuler ensemble afin d'éliminer le phénomène de rebond pendant le meulage, ce qui permet un mouvement en douceur de la pièce. La figure 4 illustre la méthode de meulage de la surface intérieure étroite d'une règle à angle droit.

1 plaque

Fer à 2 dos

Règle à 3 angles droits

2. Processus de rectification plane cylindrique

La rectification des surfaces cylindriques intérieures et extérieures peut être effectuée à la main ou à l'aide d'une machine-outil associée à une opération manuelle. Toutefois, la qualité et l'efficacité de la rectification manuelle n'étant pas élevées, c'est cette dernière méthode qui est généralement employée.

(1) Processus de rectification des surfaces cylindriques intérieures

Le processus de meulage sera illustré par un exemple de meulage d'un manchon.

1) Indemnité de broyage

La surépaisseur de rectification doit être déterminée en fonction de la taille et de la précision de la pièce, généralement dans la plage de tolérance de la pièce. Le principe est que la surépaisseur de rectification ne doit pas dépasser 0,005 mm et que l'épaisseur de la couche de métal enlevée à chaque rectification ne doit pas dépasser 0,002 mm.

2) Méthode de rectification pour les pièces de type manchon

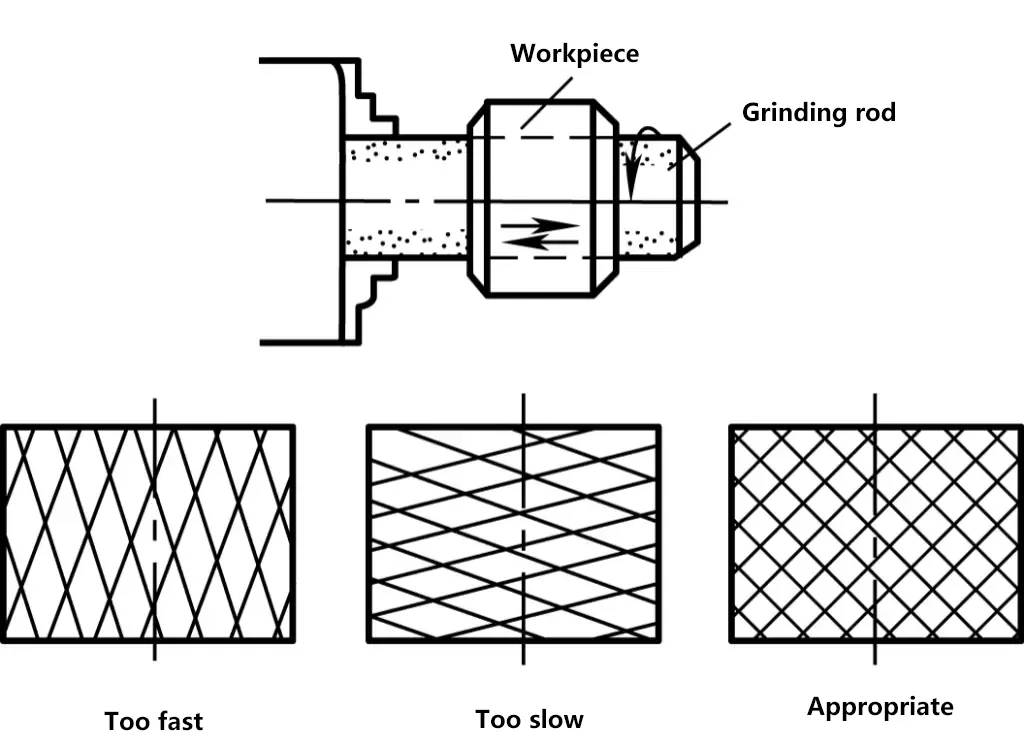

Lors du remplacement d'un manchon d'un diamètre inférieur, il est possible de combiner le meulage manuel et le meulage mécanique. Pour les diamètres intérieurs plus importants, la rectification manuelle peut être utilisée. Comme le montre la figure 5, la méthode d'opération de meulage spécifique est la suivante :

1) Serrer la tige de meulage dans le mandrin du tour et la faire tourner, puis placer le manchon sur la tige de meulage pour le meulage. En général, la longueur de la partie active de la tige de meulage est de 1,5 à 2 fois la longueur de la pièce à usiner.

2) Appliquer uniformément l'agent de meulage sur la surface intérieure du manchon. Pousser le manchon manuellement, en effectuant le meulage par la rotation de la tige de meulage et le mouvement alternatif du manchon le long de la direction axiale sur la tige de meulage.

3) La vitesse générale de la tige de meulage est de 100 r/min pour les diamètres inférieurs à ϕ100 mm, et de 50 r/min pour les diamètres supérieurs à ϕ100 mm. La vitesse de va-et-vient de la pièce peut être contrôlée en fonction du motif de réseau qui apparaît pendant le meulage. L'apparition d'un réseau à 45° indique que la vitesse de déplacement du manchon est appropriée.

4) Précautions opérationnelles pour le meulage des manchons

- Pour le ponçage grossier ou le ponçage de manchons de petit diamètre intérieur, appliquez une pression plus élevée et une vitesse plus lente. Pour un meulage fin ou des manches plus grands, appliquez une pression plus faible et une vitesse plus rapide.

- En cas de meulage purement manuel, veillez à ce que le centre de la douille soit aussi vertical que possible par rapport au sol afin d'éviter un meulage excentrique.

- Veiller à ce qu'aucune impureté ne soit mélangée à l'agent de broyage afin d'éviter de rayer la surface intérieure du manchon.

- L'agent de mouture doit être appliqué de manière fine et uniforme sur la surface intérieure du manchon, en évitant une application irrégulière.

- Essuyer rapidement tout agent de meulage extrudé du trou afin d'éviter que le bord du trou ne s'élargisse.

- Après un certain temps de meulage, il faut veiller à inverser et à changer la direction du meulage afin d'éviter l'ovalisation et l'amincissement du trou de la douille.

- Le manchon ne doit pas être serré trop fort pour éviter les courbures et les déformations.

- Pendant le broyage, si la température dépasse 50℃, arrêtez le broyage.

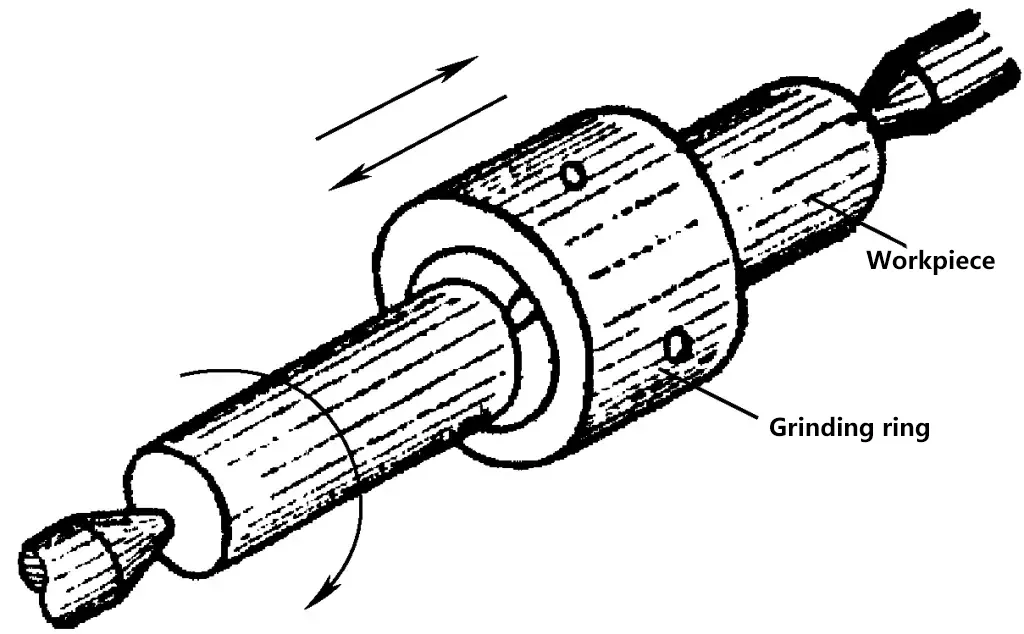

(2) Processus de rectification des surfaces cylindriques extérieures

La méthode d'opération et les précautions sont similaires à celles de la rectification cylindrique intérieure. Pendant la rectification, il faut d'abord serrer la pièce sur la machine, comme le montre la figure 6. Appliquer une couche fine et régulière d'agent abrasif sur la surface cylindrique extérieure de la pièce, mettre en place l'outil de meulage, régler le jeu de meulage (qui peut être ajusté en fonction des tolérances de meulage grossier et fin), puis démarrer la machine et maintenir manuellement la douille de meulage pour qu'elle se déplace d'avant en arrière à une vitesse uniforme sur toute la longueur axiale de la pièce, sans s'arrêter à aucun segment.

Simultanément, la douille de meulage doit également être tournée par intermittence pour éliminer les erreurs de circularité causées par le poids de la pièce ou de l'outil de meulage. Après un certain temps de meulage, la qualité du meulage doit être vérifiée. Si un arrondi hors tolérance est détecté, il convient de le marquer de manière appropriée, d'ajuster le jeu et de se concentrer sur le meulage des zones marquées. Si des erreurs de conicité sont détectées sur la pièce, inversez l'outil de meulage ou la pièce, réajustez le jeu de meulage et effectuez un meulage correctif.