Le découpage du métal est le processus qui consiste à enlever l'excès de métal des pièces à l'aide d'un outil de coupe en mouvement relatif avec la pièce à usiner, ce qui entraîne la formation de copeaux et d'une surface usinée.

Le processus de coupe des métaux implique la déformation par cisaillement de la couche de métal à couper sous l'action de l'outil de coupe. Ce processus s'accompagne de phénomènes physiques tels que la déformation du métal, les forces de coupe, la chaleur de coupe et l'usure de l'outil. Les problèmes qui surviennent au cours du processus de production, tels que les bavures, les arêtes rapportées, les vibrations, l'enroulement et la rupture des copeaux, sont tous liés au processus de coupe.

I. Processus de coupe

1. Processus de formation des copeaux

Pendant le découpage, sous l'action de coupe de l'arête de coupe et l'action de poussée de la face de râteau, la couche de métal à découper subit cisaillementLes copeaux sont formés par des mouvements de rotation, de glissement et de déformation, et se séparent finalement de la pièce pour devenir des copeaux. Ce processus est appelé processus de coupe.

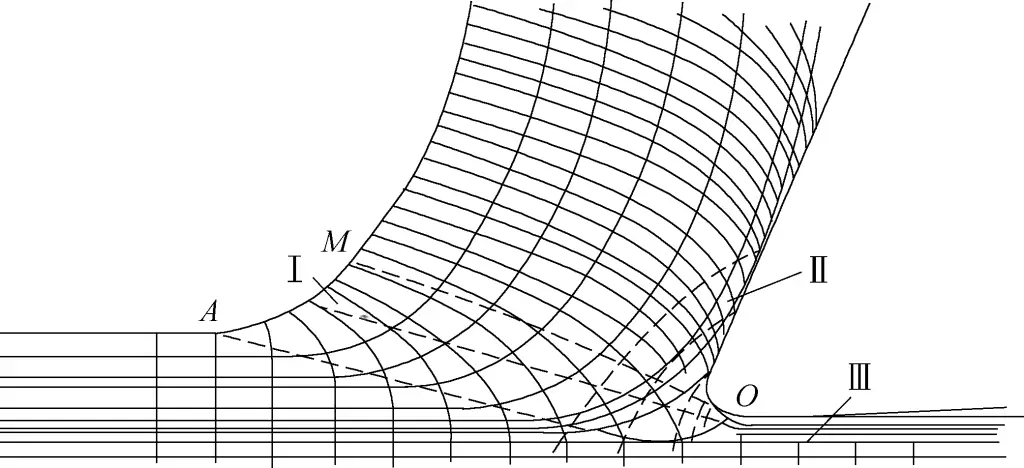

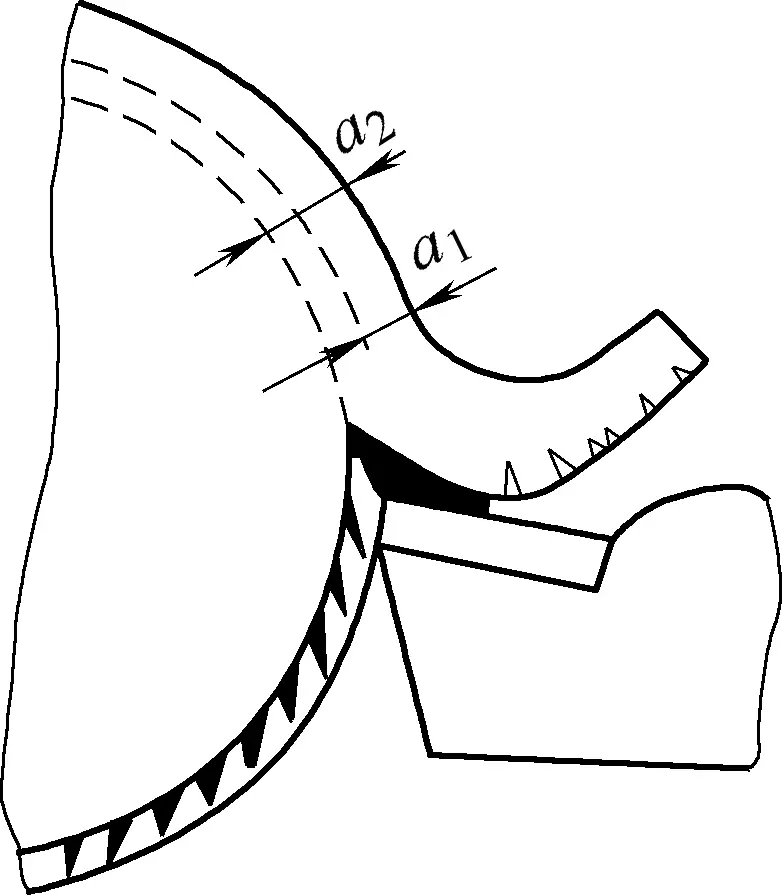

Le processus de formation de la puce est illustré à la figure 1.

Déformation de la zone I : Zone de déformation par cisaillement dans la couche de coupe près de l'arête de coupe.

La couche de métal à découper subit d'abord une déformation élastique sous l'effet de la force de compression devant l'outil de coupe. Lorsque la contrainte de cisaillement maximale atteint la limite d'élasticité du matériau, un glissement par cisaillement se produit. Au fur et à mesure que la face du râteau s'approche, la déformation plastique augmente, accompagnée d'un écrouissage, jusqu'à ce que le glissement s'arrête et que la couche de métal coupée se sépare du corps de la pièce pour devenir des copeaux s'écoulant le long de la face du râteau.

Déformation de la zone II : Zone de déformation de la couche de copeaux en contact avec la face du râteau.

Les copeaux formés par le glissement en cisaillement dans la première zone de déformation subissent une friction intense avec la face du râteau lorsqu'ils s'écoulent, provoquant une deuxième déformation en cisaillement qui ralentit l'écoulement d'une fine couche de métal au fond du copeau. Cette couche de métal à écoulement lent est appelée couche stagnante. Le degré de déformation de la couche stagnante est plusieurs fois, voire des dizaines de fois, supérieur à celui de la couche supérieure du copeau.

Déformation de la zone III : Zone de déformation dans la couche superficielle usinée près de l'arête de coupe.

La déformation dans la troisième zone de déformation correspond à la zone où la surface de la pièce et la couche métallique superficielle usinée subissent une déformation plastique due à la compression et au frottement de la partie émoussée de l'arête de coupe et de la face de dépouille. Cela provoque la fibrose et l'écrouissage de la couche métallique de surface et produit certaines contraintes résiduelles. La déformation du métal dans cette zone affecte la qualité de la surface et les performances de la pièce.

2. Types de chips

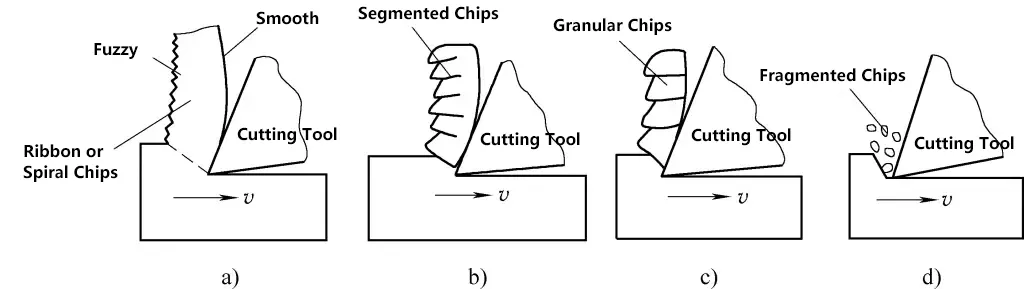

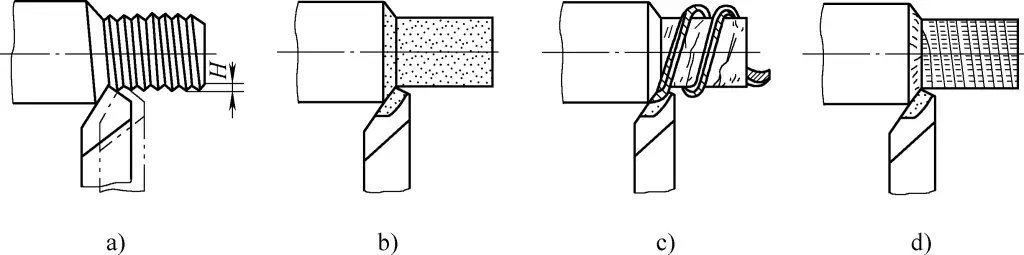

Lors de la coupe des métaux, les copeaux formés ont des formes diverses en raison des différences entre les matériaux de la pièce, la géométrie de l'outil et les paramètres de coupe. Il en existe généralement quatre types de base (voir figure 2).

a) Puces continues

b) Puces segmentées

c) Puces élémentaires

d) Puces discontinues

(1) Puces en continu

(Voir figure 2a) Les copeaux se forment en un ruban continu. La surface intérieure des copeaux continus est lisse, tandis que la surface extérieure est floue. Au microscope, de nombreuses stries de plan de cisaillement sont visibles sur le côté. Ces copeaux se forment facilement lors du découpage de pièces ductiles métaux avec une faible épaisseur de coupe, une vitesse de coupe élevée et un angle de coupe important.

Les avantages de la formation de ce type de copeaux sont la stabilité du processus de coupe, la faible fluctuation de la force de coupe et la qualité élevée de la surface de la pièce à usiner. L'inconvénient est que des copeaux continus excessivement longs peuvent s'enrouler autour de la pièce et de l'outil, ce qui affecte le fonctionnement et la sécurité. C'est pourquoi des mesures doivent être prises pour briser les copeaux.

(2) Puces segmentées

(La surface extérieure de ces copeaux est dentelée et la surface intérieure présente des fissures. Cela s'explique par le fait que la contrainte de cisaillement locale à l'intérieur atteint la limite de résistance du matériau pendant la coupe.

Lors de la coupe de métaux ductiles, ces copeaux sont facilement obtenus avec une épaisseur de coupe plus importante, une vitesse de coupe plus faible et un angle de coupe plus petit. Pendant la formation de ces copeaux, la force de coupe fluctue considérablement, le processus de coupe est moins stable et la surface usinée de la pièce tend à devenir plus rugueuse.

(3) Puces élémentaires

(Voir figure 2c) Si les copeaux se brisent en blocs irréguliers plus grands au cours de la coupe, ces copeaux sont appelés copeaux élémentaires. La raison de la formation de ces copeaux est que la contrainte de cisaillement à l'intérieur du copeau dépasse la limite de résistance du matériau, ce qui entraîne la rupture du copeau le long d'une certaine section transversale, empêchant la formation de copeaux continus. En règle générale,

Lors de la coupe de métaux ductiles, ces copeaux sont facilement obtenus avec une grande épaisseur de coupe, une faible vitesse de coupe et un petit angle de coupe de l'outil. Lors de la formation de ces copeaux, la force de coupe fluctue considérablement, le processus de coupe est très instable et les pièces usinées sont très fragiles. rugosité de la surface de la pièce à usiner est élevé. Par conséquent, la formation de ces copeaux doit être évitée pendant l'usinage, en particulier lors des opérations de finition.

(4) Puces discontinues

(Voir figure 2d) Lors de la coupe de métaux fragiles (tels que la fonte, le laiton), la couche de métal coupée est comprimée et cassée avec très peu de déformation plastique sous l'action de poussée de l'outil. Il en résulte des copeaux fragmentés irréguliers de différentes tailles, appelés copeaux discontinus.

Lors de la formation de ces copeaux, la force de coupe varie considérablement et la rugosité de la surface usinée de la pièce est très élevée. Plus l'angle de coupe de l'outil est faible et plus l'épaisseur de coupe est importante, plus ces copeaux sont susceptibles d'être produits.

3. Bordure bâtie

(1) Formation de la lisière bâtie

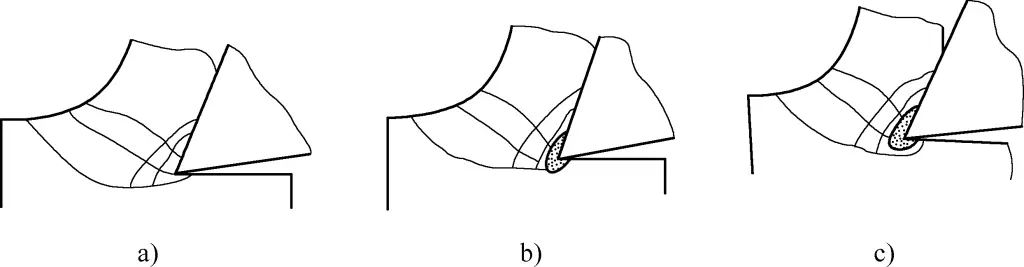

Dans certaines conditions, lors de la coupe de métaux ductiles, un petit morceau de métal plus dur adhère près de la pointe de l'outil, comme le montre la figure 3. Ce morceau de métal est appelé arête rapportée. Elle a un impact significatif sur le processus de coupe et la qualité de la surface usinée.

La formation d'une arête rapportée nécessite certaines conditions et raisons. Premièrement, elle se produit lors de la coupe de métaux ductiles, et deuxièmement, à des vitesses de coupe moyennes (5-60m/min). Lors de la coupe d'acier général ou d'autres matériaux ductiles, la couche de métal à couper est forcée de se séparer du matériau de base sous l'action de coupe de l'arête de coupe de l'outil. La couche inférieure s'écoule le long de la face de l'outil, provoquant une friction entre la couche de coupe et la face de coupe.

En même temps, pendant le processus de coupe, l'action de poussée de la face de l'outil sur le copeau produit une pression énorme. L'énorme pression et le frottement font que la vitesse d'écoulement du métal dans la couche inférieure du copeau est beaucoup plus lente que celle de la couche supérieure, ce qui entraîne une déformation importante le long de la face du râteau, connue sous le nom d'écoulement de stagnation.

Lorsque la pression et la température entre le copeau et la face du râteau atteignent un certain niveau, la soudure à froid se produit. La couche inférieure du métal découpé qui a subi une soudure à froid reste sur la face du râteau, formant une couche d'arête accumulée. Cette couche d'arête accumulée fait subir à la couche de métal en contact avec elle une déformation plastique importante et s'accumule sur elle.

Grâce à une accumulation continue, l'arête accumulée s'agrandit progressivement. Lorsqu'elle atteint une certaine hauteur, elle forme une arête rapportée complète et remplace l'arête de coupe dans le processus de coupe. La présence de l'arête rapportée modifie l'angle de coupe de l'outil.

Lorsque la vitesse de coupe est très faible (<5m/min), la pression et la température entre la face de l'outil et la couche de coupe sont faibles, ce qui ne remplit pas les conditions nécessaires à la formation d'une arête rapportée. Lorsque la vitesse de coupe est très élevée, la température de la couche inférieure de métal est très élevée. La fluidité du métal de la couche inférieure augmente et le coefficient de frottement diminue considérablement, ce qui empêche également la formation d'une arête rapportée.

(2) Impact de l'arête accumulée sur la coupe

1) Protège l'outil.

La dureté de l'arête rapportée est d'environ 2 à 4 fois celle du matériau de la pièce à usiner. Soudée à l'avant de l'outil, elle peut remplacer l'arête de coupe lors de l'usinage, protégeant ainsi l'arête de coupe et la face de dépouille, et réduisant l'usure de l'outil. L'arête rapportée a un effet positif sur l'usinage grossier.

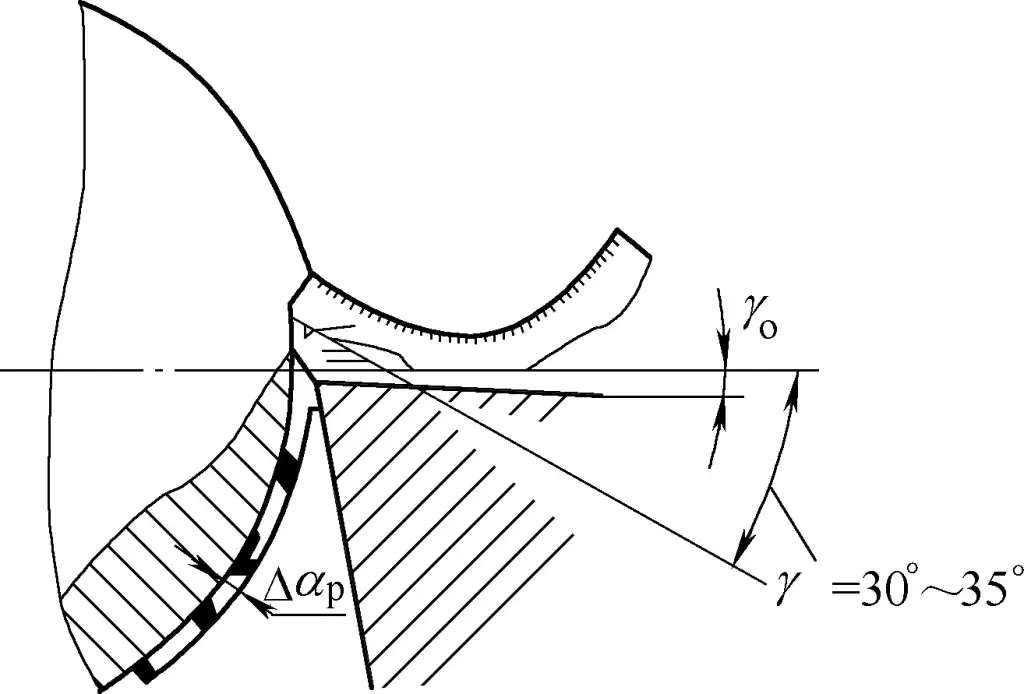

2) Augmente l'angle d'inclinaison effectif.

Un outil de tournage à arête rapportée peut augmenter l'angle de coupe effectif à 30°-35°, ce qui réduit la déformation des copeaux et diminue les efforts de coupe, comme le montre la figure 4.

3) Affecte la précision dimensionnelle de la pièce et la qualité de la surface.

La formation de l'arête rapportée est intermittente, de taille variable et très instable. Au cours du processus de coupe, certaines arêtes rapportées sont emportées par les copeaux, tandis que d'autres s'incrustent dans la surface usinée de la pièce, créant des points durs et des bavures, ce qui augmente la valeur de la rugosité de la surface, comme le montre la figure 5.

Lorsque l'arête accumulée dépasse l'arête de coupe, la position réelle de la pointe de l'outil change, ce qui entraîne une modification de la profondeur de coupe et affecte la précision dimensionnelle de la pièce. Par conséquent, lors de l'usinage de finition, la formation d'une arête rapportée peut être évitée en modifiant les trois paramètres de coupe.

(3) Principaux facteurs influençant le front bâti

Les principaux facteurs influençant l'arête rapportée sont le matériau de la pièce, la vitesse de coupe, la vitesse d'avance et l'épaisseur de l'arête. fluide de coupe. Parmi ceux-ci, la vitesse de coupe a le plus grand impact sur la formation de l'arête rapportée. En outre, l'angle de coupe de l'outil et l'épaisseur de coupe ont également une incidence sur la formation de l'arête rapportée.

Un angle de coupe plus important réduit la déformation des copeaux, ce qui contribue à supprimer la formation d'une arête rapportée. Une augmentation de l'épaisseur de coupe accroît également la longueur de contact entre le copeau et la face de coupe, ce qui augmente le risque de formation d'une arête rapportée.

4. L'endurcissement au travail

Le phénomène par lequel la résistance superficielle et la dureté des métaux ductiles augmentent tandis que la plasticité diminue après l'usinage s'appelle l'écrouissage, également connu sous le nom d'écrouissage. La cause de l'écrouissage est la déformation plastique des matériaux métalliques pendant le processus d'usinage.

Plus la déformation plastique est importante, plus le durcissement superficiel est prononcé. La dureté de la couche durcie peut atteindre 1,2 à 2 fois la dureté de la pièce, avec une profondeur de couche durcie de 0,07 à 0,5 mm. Cela crée des difficultés pour l'usinage ultérieur, augmente l'usure de l'outil et affecte la qualité de la surface de la pièce. L'apparition de l'écrouissage s'accompagne de contraintes résiduelles et de microfissures, qui réduisent les propriétés matérielles de la surface de la pièce.

Bien que l'écrouissage ait certains effets négatifs, il présente également des aspects bénéfiques. Par exemple, dans des conditions qui suppriment les contraintes résiduelles, en particulier les microfissures, l'utilisation du galetage pour produire l'écrouissage peut améliorer la dureté, la solidité et la résistance à l'usure de la surface usinée.

II. Force de coupe

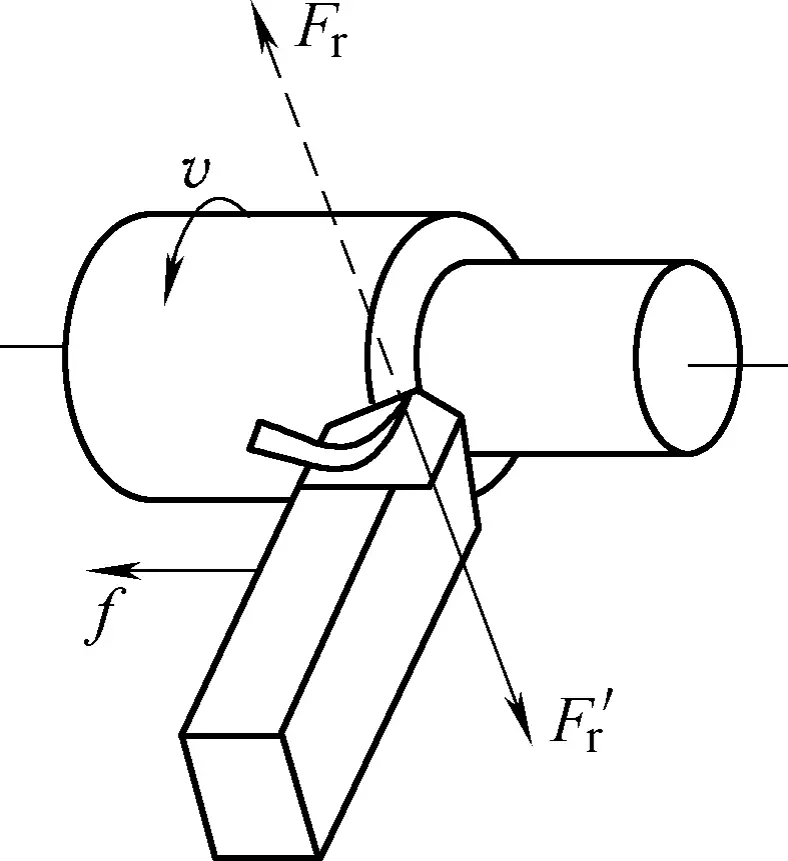

La force exercée par l'outil de coupe sur la pièce pendant la coupe est appelée force de coupe F r qui agit sur la pièce. La résistance du matériau de la pièce à l'action de coupe de l'outil est appelée résistance de coupe F' r qui agit sur l'outil.

La force de coupe F r et la résistance à la coupure F' r sont une paire de forces égales et opposées agissant sur deux objets différents, comme le montre la figure 6.

La résistance de coupe a un impact significatif sur la durée de vie de l'outil, la consommation d'énergie de la machine et la qualité du traitement de la pièce pendant le processus de coupe.

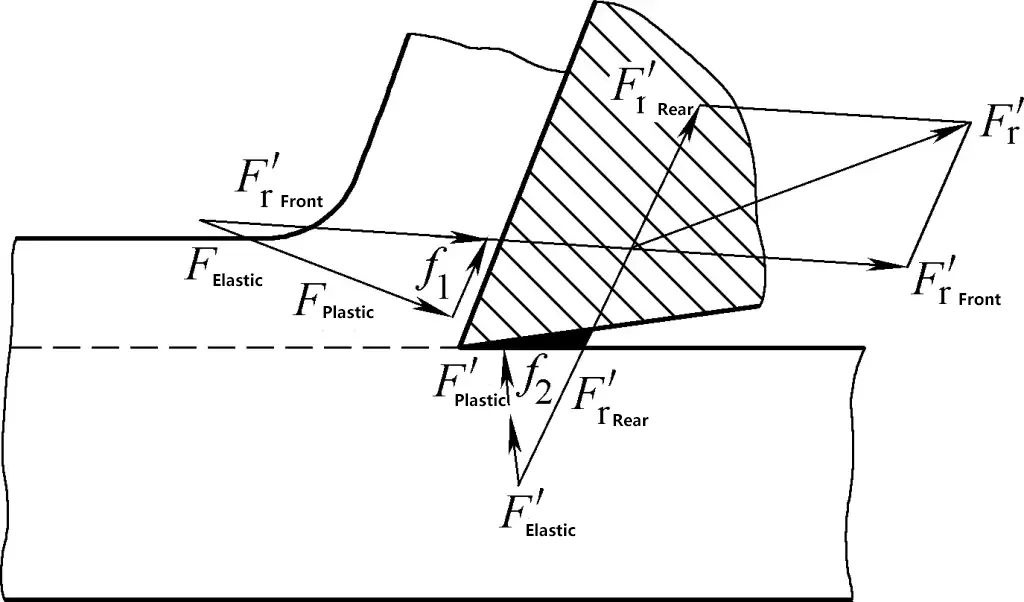

1. Sources de la résistance à la coupe

Pendant la coupe, l'outil est soumis non seulement à la résistance à la déformation (F₀, F₁, F₂, F₃) produite par la déformation plastique et élastique du métal coupé, des copeaux et de la couche superficielle de la pièce, mais aussi à la résistance au frottement (f₄, f₅) entre la face du râteau et les copeaux, et entre la face du flanc et la surface de la pièce. La résistance à la coupe est la force résultante (somme vectorielle) de ces forces, comme le montre la figure 7.

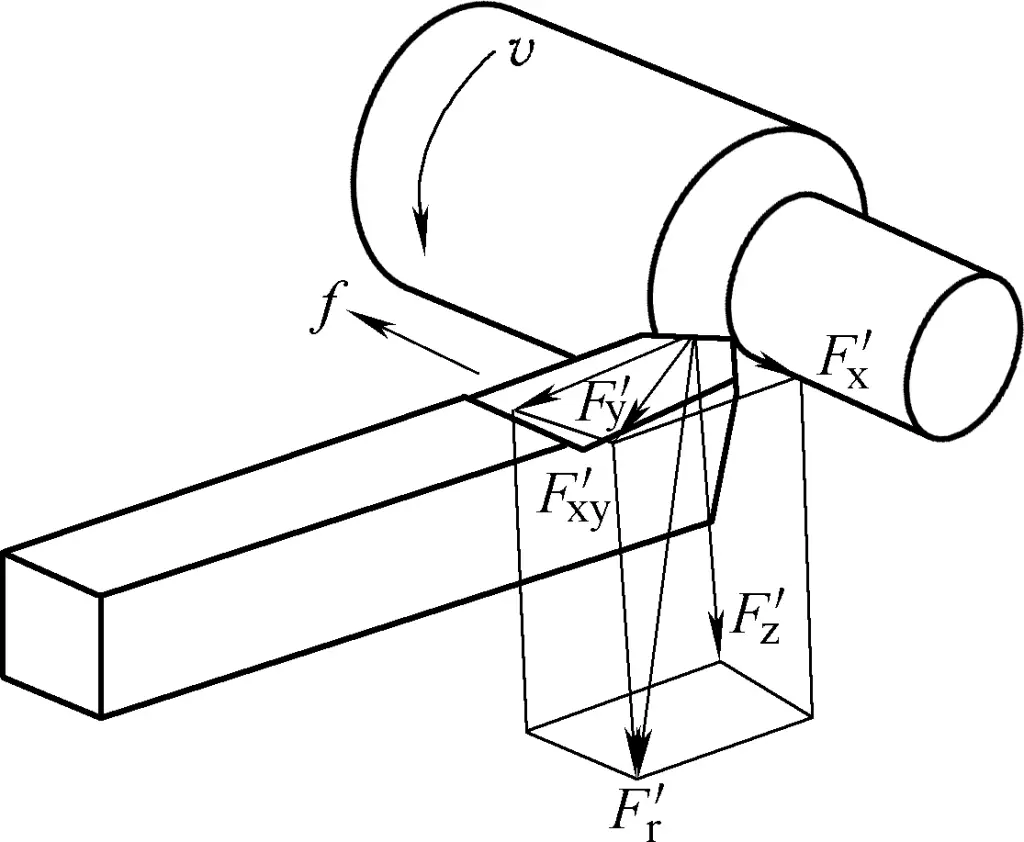

2. Décomposition de la résistance à la coupe

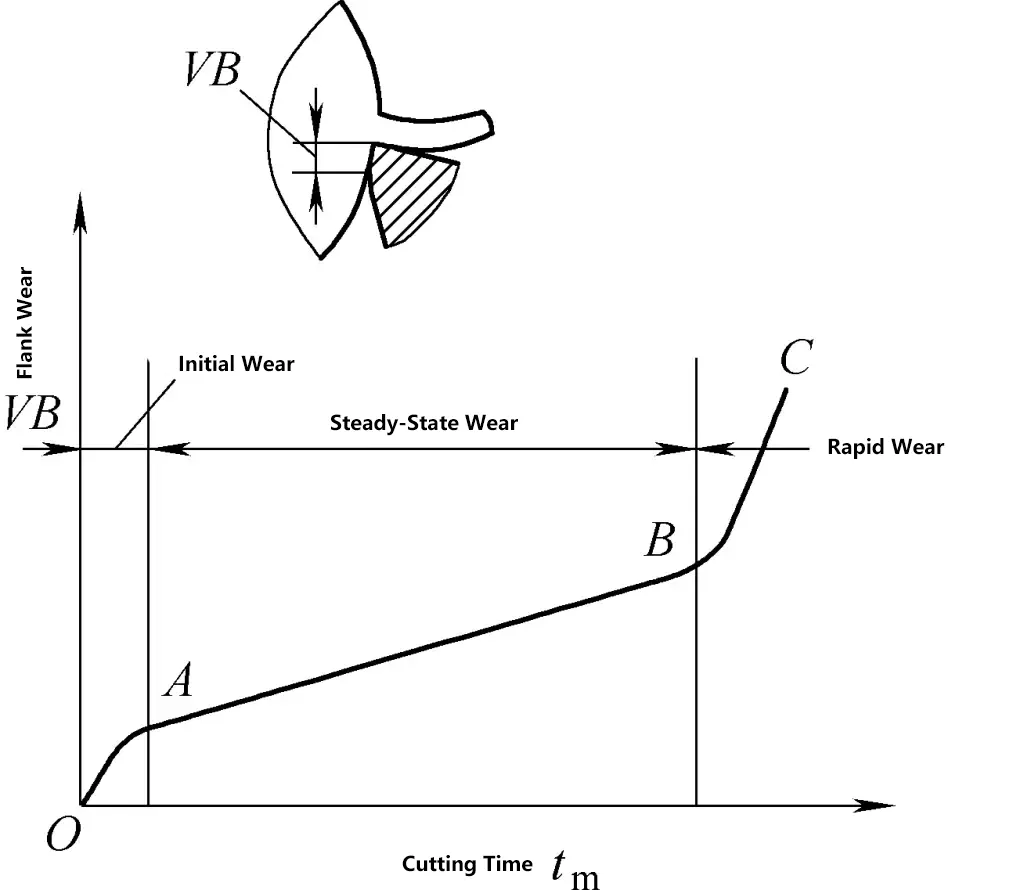

La résistance de coupe F'₀ est un vecteur spatial dont l'ampleur et la direction ne sont pas faciles à mesurer. Pour faciliter l'analyse de l'effet de la résistance de coupe et sa mesure, et pour calculer l'ampleur de l'effort de coupe, la résistance de coupe F'₁ est généralement décomposée en trois composantes perpendiculaires entre elles : la résistance de coupe principale F'₂, la résistance radiale F'y et la résistance axiale F'x (voir la figure 8).

Lorsque les valeurs des trois forces composantes sont connues, la valeur de la force résultante F'₀ peut être calculée à l'aide de la formule suivante :

(1) Résistance de coupe principale F'₀

Elle est perpendiculaire au plan de base et correspond à la direction de la vitesse de coupe v₀. C'est la plus importante des forces composantes, celle qui consomme le plus d'énergie, représentant environ 95% à 99% de la puissance totale de la machine. F'₁ provoque la flexion de la tige de l'outil. Par conséquent, lors de l'installation de l'outil, la tige de l'outil doit être prolongée aussi court que possible.

(2) Résistance radiale F'y

Il se trouve dans le plan de base et est parallèle à la direction de l'avance radiale. Elle ne consomme pas de puissance machine. Cependant, sa force de coupe radiale réactive agit sur la pièce radialement, ce qui tend à la plier. Lorsque la pièce est mince et que le système technologique manque de rigidité, il est facile de produire des déformations de flexion et des vibrations, ce qui affecte la précision de l'usinage et la rugosité de la surface.

(3) Résistance axiale F'x

Il se trouve dans le plan de base et est parallèle à la direction d'alimentation longitudinale. Il ne consomme que 1% à 5% de la puissance totale de la machine. Comme il est parallèle à l'axe de la pièce, il a tendance à dévier l'outil de tournage dans la direction opposée à l'avance. Par conséquent, lors de l'installation de l'outil de tournage, il doit être solidement verrouillé afin d'éviter que la pièce ne soit abîmée par le mouvement de l'outil.

3. Facteurs affectant la résistance à la coupe

(1) Matériau de la pièce

La dureté, la résistance, la déformation plastique et la friction entre les copeaux et les outils du matériau de la pièce à usiner affectent la résistance à la coupe. Plus la dureté ou la résistance du matériau de la pièce est élevée, plus la résistance à la coupe est importante.

Plus la plasticité ou la ténacité du matériau de la pièce est élevée, plus la résistance à la déformation et la force de frottement sont importantes, et plus la résistance à la coupe est élevée. La résistance et la déformation de l'acier sont supérieures à celles de la fonte, de sorte que la résistance à la coupe de l'acier est supérieure à celle de la fonte (environ 0,5 à 1 fois plus élevée).

(2) Paramètres de coupe

Parmi les paramètres de coupe, les principaux facteurs sont la profondeur de coupe et la vitesse d'avance, qui affectent la résistance à la coupe en influençant la zone de coupe. La profondeur de coupe a le plus grand impact sur la résistance à la coupe, suivie par la vitesse d'avance.

L'augmentation de la profondeur de coupe et de la vitesse d'avance entraîne une augmentation de l'épaisseur et de la largeur de coupe respectivement, ce qui accroît la surface de coupe. Par conséquent, la résistance à la déformation et la résistance au frottement augmentent, ce qui entraîne une augmentation de la résistance à la coupe.

Lorsque la profondeur de coupe est doublée, la résistance principale à la coupe double également ; mais lorsque la vitesse d'avance est doublée, la résistance principale à la coupe n'augmente que de 0,75 à 0,9 fois. Par conséquent, l'utilisation d'une vitesse d'avance plus élevée est plus efficace en termes de puissance que l'utilisation d'une profondeur de coupe plus importante.

La vitesse de coupe affecte la résistance à la coupe en influençant le degré de déformation des copeaux, mais elle n'a pas d'effet sur la zone de coupe. Par conséquent, l'impact de la vitesse de coupe sur la résistance à la coupe n'est pas aussi important que celui de la profondeur de coupe et de la vitesse d'avance. Lors de la coupe de métaux fragiles, la déformation et le frottement sont relativement faibles et la force de coupe ne change pas beaucoup lorsque la vitesse de coupe varie.

(3) Angles des outils de tournage

1) Angle d'inclinaison.

Plus l'angle de coupe est grand, plus la déformation des copeaux est faible et plus la résistance à la coupe est réduite.

2) Angle d'approche.

Lors de la coupe de métaux plastiques, si l'angle d'approche est inférieur à 60° à 75°, l'augmentation de l'angle d'approche réduira la résistance principale à la coupe ; si l'angle d'approche est supérieur à 60° à 75°, l'augmentation de l'angle d'approche augmentera la résistance principale à la coupe en raison de l'influence du rayon du nez de l'outil. Lors de la coupe de métaux fragiles, la résistance principale à la coupe ne change pratiquement pas avec le changement d'angle lorsque l'angle d'approche est supérieur à 45°.

3) Angle d'inclinaison.

Lorsque l'angle d'inclinaison varie de 10° à 45°, la résistance de coupe principale reste pratiquement inchangée. Cependant, lorsque l'angle d'inclinaison diminue, la résistance de coupe radiale augmente et la force d'avance diminue.

4) Terrain négatif.

Lorsque l'outil est rectifié avec un terrain négatif, l'arête de coupe devient émoussée, la déformation des copeaux augmente et la résistance à la coupe s'accroît également.

5) Rayon du nez de l'outil.

Lorsque le rayon du nez de l'outil ou l'arête de transition augmente, la longueur de l'arête de coupe augmente, la déformation des copeaux et la force de frottement augmentent, et la résistance à la coupe augmente également.

III. Chaleur et température de coupe

La chaleur de coupe est la chaleur générée pendant le processus de coupe en raison de la déformation du métal et de la friction. La chaleur de coupe et la température de coupe qui en résulte affectent directement l'usure de l'outil et sa durée de vie, et influencent la précision de l'usinage de la pièce et la qualité de la surface, en particulier dans le cas de la coupe à grande vitesse.

1. Sources et dissipation de la chaleur de coupe

La chaleur de coupe provient de trois sources : premièrement, la déformation élastique et plastique du métal de la couche de coupe ; deuxièmement, le frottement entre le copeau et la face de coupe ; troisièmement, le frottement entre la pièce à usiner et la face de coupe. Au cours du processus de coupe, la majeure partie de l'énergie consommée par la déformation et le frottement ci-dessus est convertie en énergie thermique.

La chaleur de coupe est dissipée par les copeaux, la pièce, l'outil et le milieu environnant. Des expériences ont montré que la proportion de chaleur de coupe transférée aux différentes parties est généralement plus élevée dans les copeaux.

Sans fluide de coupe, lors de la coupe de matériaux en acier à une vitesse de coupe moyenne, 50% à 86% de la chaleur de coupe sont emportés par les copeaux, 10% à 40% sont transférés à la pièce, 3% à 9% sont transférés à l'outil du tour et environ 1% sont transférés à l'air ambiant.

2. Température de coupe

La production de chaleur de coupe entraîne une augmentation de la température dans la zone de coupe, et la distribution de la température de coupe dans la zone de coupe est inégale. La température de coupe correspond généralement à la température moyenne dans la zone de contact entre le copeau et la face de coupe. Le niveau de la température de coupe dépend de la quantité de chaleur de coupe et de la qualité des conditions de dissipation de la chaleur.

3. Principaux facteurs influençant la température de coupe

(1) Influence du matériau de la pièce

Le matériau de la pièce influe sur la température de coupe en raison de ses différentes propriétés de résistance, de dureté et de conductivité thermique. Lorsque le matériau de la pièce est moins résistant et moins dur, et que sa conductivité thermique est plus élevée, la chaleur générée est moindre, ce qui se traduit par une température de coupe plus basse. L'inverse est vrai pour des températures de coupe plus élevées.

(2) Influence des paramètres de coupe

L'augmentation des paramètres de coupe (v₀, f, a₁) augmente la température de coupe, la vitesse de coupe (v₂) ayant l'impact le plus important, suivie de la vitesse d'avance (f), et la profondeur de coupe (a₃) ayant l'influence la plus faible.

(3) Influence des angles de l'outil

1) Angle d'inclinaison (γ₀)

La taille de l'angle de coupe affecte la déformation et la friction de la coupe, ce qui a un impact significatif sur la température de coupe. Lorsque l'angle de coupe augmente, la déformation et le frottement diminuent, la chaleur générée est moindre et la température de coupe baisse. Toutefois, si l'angle de coupe est trop important, l'angle de calage diminue, ce qui réduit le volume de la pointe de l'outil et aggrave les conditions de dissipation de la chaleur, entraînant une légère augmentation de la température de coupe.

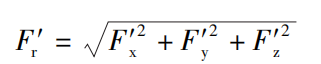

2) Angle d'approche (K₀)

Pour une même profondeur de coupe, l'augmentation de l'angle d'approche raccourcit la longueur L₀ de l'arête de coupe principale participant à la coupe, et réduit l'angle de pointe de l'outil ε₁. Cela concentre la chaleur de coupe et détériore les conditions de dissipation de la chaleur, ce qui entraîne une augmentation de la température de coupe, comme le montre la figure 9.

a) Petit K₀, grand angle de la pointe de l'outil

b) Grand K₀, petit angle de la pointe de l'outil

(4) Influence d'autres facteurs

Une sélection appropriée et une application suffisante du liquide de coupe peuvent réduire efficacement la température de coupe.

4. Effets de la température de coupe sur l'usinage

Les effets de la température de coupe sur la coupe et l'usinage sont de nature double.

(1) Effets négatifs de la température de coupe sur la coupe et l'usinage

1) L'augmentation de la température de coupe accélère l'usure de l'outil et réduit sa durée de vie.

2) Après le chauffage, les outils ou les pièces peuvent subir une dilatation et une déformation thermiques, ce qui affecte la précision de l'usinage, en particulier lors de l'usinage de métaux non ferreux ou de pièces minces.

3) Lorsque la surface de la pièce entre en contact avec le flanc de l'outil, la température peut atteindre instantanément plusieurs centaines de degrés, mais elle diminue rapidement après la séparation du flanc. Bien que ce processus soit bref, il peut provoquer des contraintes de traction résiduelles néfastes sur la surface de la pièce. Dans les cas les plus graves, il peut provoquer des phénomènes de brûlure superficielle et de recuit sur la pièce.

(2) Effets bénéfiques de la température de coupe sur la coupe et l'usinage

1) La température de coupe ramollit le matériau de la pièce, le rendant plus facile à couper, ce qui est bénéfique pour l'usinage de matériaux présentant une dureté élevée mais une faible résistance à haute température (tels que l'acier trempé et durci).

2) Pour certains matériaux d'outillage qui sont fragiles mais qui ont une bonne résistance à la chaleur (tels que les carbures cémentés et les matériaux céramiques), des températures élevées appropriées peuvent améliorer la ténacité du matériau et réduire les phénomènes d'écaillage.

3) Des températures de coupe plus élevées sont défavorables à la formation d'arêtes rapportées, ce qui peut réduire l'usure de l'outil et améliorer la qualité de la surface de la pièce.

IV. Usure des outils et critères d'usure

Les outils s'usent progressivement au cours du processus de coupe. Lorsque l'usure de l'outil atteint un certain niveau, on peut clairement observer que la résistance à la coupe augmente, que la température de coupe s'élève, que la couleur des copeaux change, que des vibrations de coupe se produisent et que la qualité de la surface usinée se détériore de manière significative. Les dimensions de la pièce peuvent ne pas répondre aux exigences. À ce stade, l'outil doit être réaffûté ou remplacé par un nouvel outil.

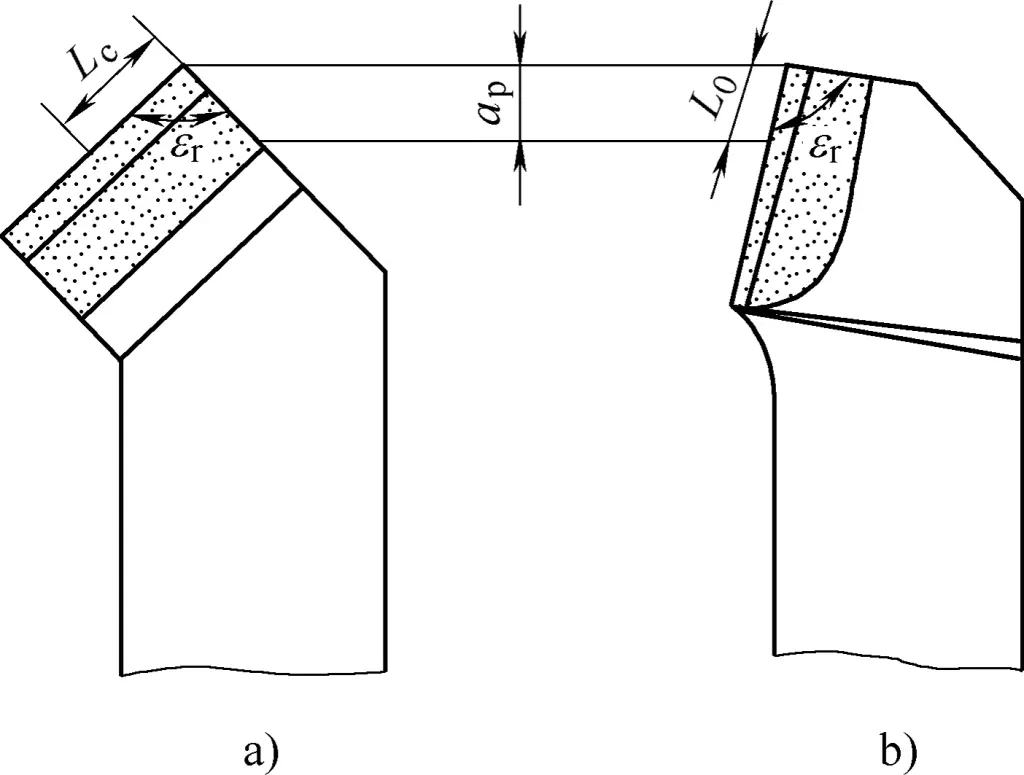

1. Formes d'usure des outils

Il existe trois formes d'usure de l'outil : l'usure de la face de coupe, l'usure de la face de dépouille et l'usure simultanée de la face de coupe et de la face de dépouille, comme le montre la figure 10.

a) Usure de la face du râteau

b) Usure de la face latérale

c) Usure simultanée des faces de dépouille et de flanc

(1) Ratisser l'usure du visage

L'usure de la face du peigne désigne l'apparition d'une piqûre en forme de croissant sur l'avant de l'outil. Lors de l'usinage de métaux plastiques à des vitesses de coupe plus élevées et avec des épaisseurs de coupe plus importantes, les piqûres en forme de croissant sont plus susceptibles de se produire. L'expansion progressive de l'usure en forme de croissant réduit la résistance de l'arête de coupe, ce qui facilite l'écaillage et l'endommagement de l'outil.

(2) Usure de la face du flanc

La principale zone d'usure se situe sur la face du flanc. Elle est causée par un écrasement et un frottement intenses entre la surface usinée et la face de dépouille de l'outil, ce qui entraîne des dommages et des rainures près de l'arête de coupe sur la face de dépouille.

Ce type d'usure se produit généralement lors de la coupe de métaux fragiles ou de métaux plastiques avec une faible profondeur de coupe (a p <0,1mm). La valeur d'usure est représentée par VB.

(3) Usure simultanée des faces de dépouille et de flanc

Il s'agit d'un type d'usure globale, qui se réfère à l'apparition simultanée de piqûres en forme de croissant sur la face du râteau et de rainures sur la face du flanc. C'est la situation la plus fréquente lors de l'usinage de métaux plastiques. L'usure pure de la face de coupe ou de la face de flanc est rare.

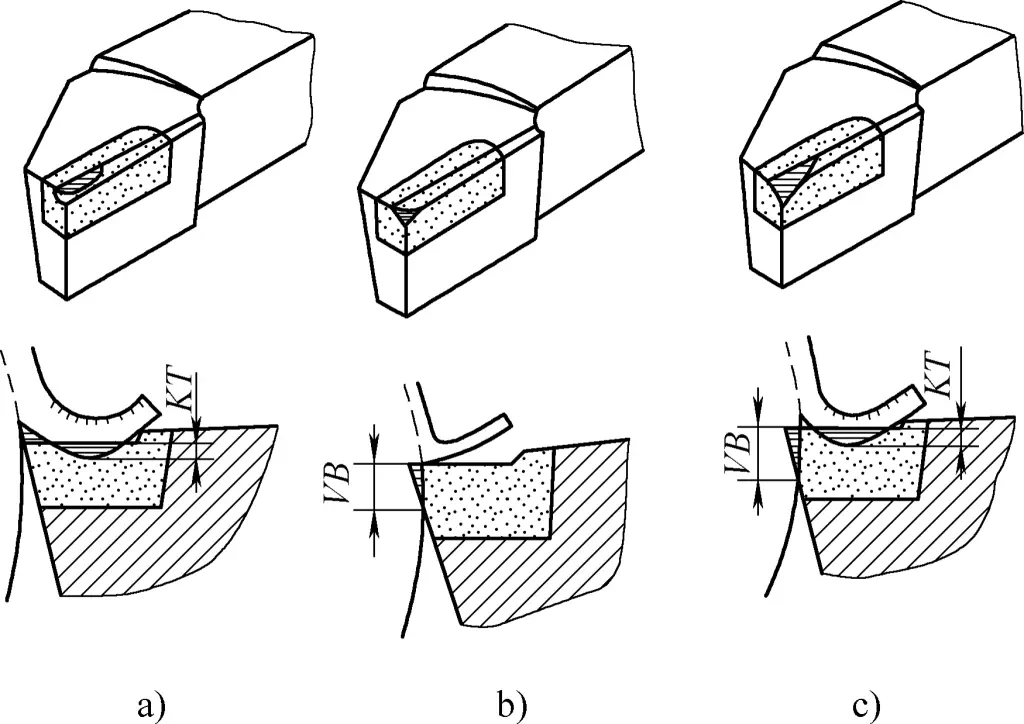

2. Processus d'usure des outils

Le processus d'usure de l'outil peut généralement être divisé en trois étapes. La courbe du processus d'usure de l'outil est illustrée à la figure 11.

L'usure de l'outil se réfère généralement à l'usure de la face du flanc, car dans la plupart des cas, c'est la face du flanc qui subit l'usure. La taille de la VB a un impact significatif sur la précision de l'usinage et la rugosité de la surface, et elle est également plus facile à mesurer. C'est pourquoi, actuellement, la quantité d'usure sur la face du flanc est généralement utilisée pour refléter le degré d'usure de l'outil.

(1) Phase d'usure initiale (section OA)

La pente de la courbe d'usure est relativement importante à ce stade. En raison de la faible surface de contact réelle entre le flanc d'un outil nouvellement affûté et la surface usinée, la pression est très élevée, ce qui entraîne une usure rapide.

L'importance de l'usure initiale est étroitement liée à la qualité de l'affûtage de l'outil, qui se situe généralement entre VB=0,05 et 0,1 mm. Les outils affûtés ont une usure initiale moindre et sont beaucoup plus durables.

(2) Phase d'usure normale (section AB)

Après l'usure initiale, une arête étroite est usée sur la face du flanc de l'outil, réduisant la pression, de sorte que l'augmentation de l'usure ralentit et devient plus stable. Il s'agit de la phase d'usure normale, qui correspond également à la phase de fonctionnement efficace de l'outil.

À ce stade, la courbe d'usure est essentiellement une ligne droite avec une faible pente ascendante, et sa pente représente l'intensité de l'usure de l'outil en fonctionnement normal. L'intensité de l'usure est l'un des indicateurs importants pour comparer les performances de coupe des outils.

(3) Phase d'usure rapide (section BC)

Après la phase d'usure normale, l'arête de coupe s'émousse considérablement, les forces de coupe augmentent et la température de coupe s'élève. À ce stade, l'état d'usure de l'outil subit un changement qualitatif et entre dans la phase d'usure rapide. La pente de la courbe d'usure à ce stade est très importante, ce qui indique une forte intensité d'usure.

Si l'outil continue à travailler à ce stade, non seulement il ne peut pas garantir la qualité de l'usinage, mais il consomme également davantage de matériau et peut même perdre complètement sa capacité de coupe. Par conséquent, l'outil doit éviter l'usure rapide et les opérations de coupe à ce stade.

3. Critères d'usure des outils

L'usure de l'outil affecte les forces de coupe, la température de coupe et la qualité de l'usinage, de sorte qu'une valeur d'usure maximale admissible doit être spécifiée en fonction des conditions d'usinage. Il s'agit du critère d'usure de l'outil.

En général, l'usure de la face latérale des outils a un impact plus important sur la précision de l'usinage et les efforts de coupe que l'usure de la face de coupe. En outre, l'usure de la face latérale est plus facile à mesurer. Par conséquent, dans la gestion des outils et la recherche sur l'usinage des métaux, les critères d'usure sont souvent établis sur la base des dimensions de l'usure de la face de dépouille.

Les critères d'usure se réfèrent généralement à l'usure moyenne maximale autorisée dans la partie centrale de la bande d'usure du flanc, exprimée en VB.

Par exemple, lors du tournage d'ébauche de l'acier au carbone avec des outils en carbure, VB=0,6~0,8mm ; lors du tournage d'ébauche de la fonte, VB=0,8~1,2mm ; pour le tournage de finition, VB=0,1~0,3mm sont considérés comme des critères d'usure.

Lors de l'usinage de grandes pièces, pour éviter de changer d'outil en cours de route, des vitesses de coupe plus faibles sont généralement utilisées pour prolonger la durée de vie de l'outil. Dans ce cas, la température de coupe étant plus basse, les critères d'usure peuvent être augmentés de manière appropriée.

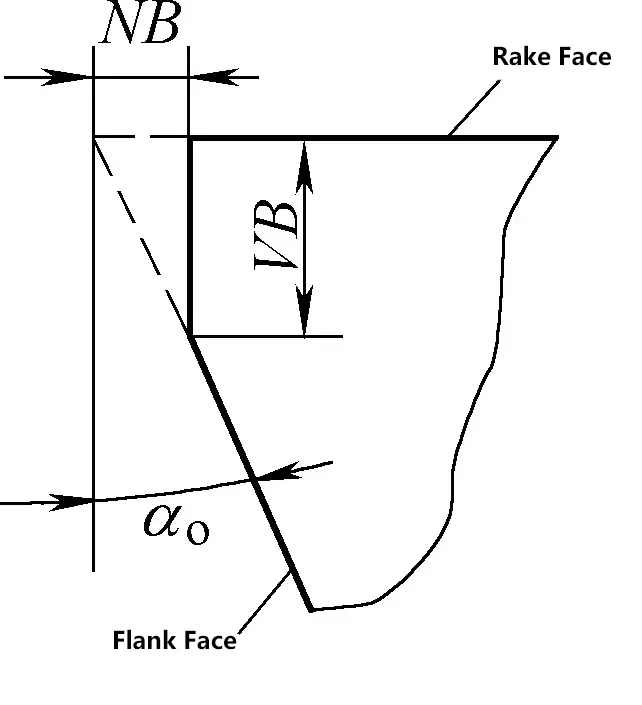

Pour les outils de finition utilisés dans la production automatisée, les critères d'usure sont généralement établis en fonction des exigences de précision de la pièce. Dans ce cas, la quantité d'usure radiale NB est souvent utilisée comme norme de mesure, comme le montre la figure 12.

4. Durée de vie de l'outil

Le temps de coupe entre le moment où un outil nouvellement affûté commence à couper et le moment où la quantité d'usure atteint le critère d'usure est appelé durée de vie de l'outil. Il est représenté par T, qui est le temps de coupe pur entre deux réaffûtages. Il s'agit du temps de coupe net et n'inclut pas le temps de non coupe utilisé pour le réglage de l'outil, la mesure, l'avance rapide, les courses à vide, etc.

La durée de vie d'un outil est la somme des temps d'utilisation d'un outil depuis le début jusqu'à sa mise au rebut, c'est-à-dire la somme des durées de vie après chaque réaffûtage. Dans la production moderne, il n'est pas conseillé de chercher aveuglément à prolonger la durée de vie de l'outil. L'objectif doit être de maximiser la durée de vie de l'outil tout en tenant compte de la qualité du produit, de l'efficacité de la production et des coûts de traitement.

V. Méthodes de réduction de la rugosité de la surface des pièces

La rugosité de surface désigne les petites irrégularités (pics et vallées) de la surface usinée. La distance entre deux pics ou deux vallées (longueur d'onde) est très faible (moins de 1 mm) et difficile à distinguer à l'œil nu ; il s'agit donc d'erreurs de forme géométrique microscopiques. Plus la rugosité de la surface est faible, plus la surface est lisse. L'ampleur de la rugosité de surface a un impact significatif sur les performances des pièces mécaniques.

Les paramètres d'évaluation de la rugosité de surface comprennent l'écart moyen arithmétique du profil Ra, la hauteur en dix points des irrégularités Rz et la hauteur maximale du profil Ry. Étant donné que le paramètre Ra peut refléter pleinement les caractéristiques de la forme géométrique microscopique de la surface dans la direction de la hauteur et que la méthode de mesure géométrique est relativement simple, il s'agit du paramètre d'évaluation le plus fondamental recommandé comme choix prioritaire par les normes.

La rugosité de la surface et les propriétés physico-mécaniques de la couche superficielle de la surface usinée sont des normes permettant d'évaluer la qualité de la surface usinée. La rugosité de la surface a un impact significatif sur la résistance à l'usure, la résistance à la corrosion, la résistance à la fatigue et la résistance à la corrosion. raccord les propriétés des pièces. La réduction de la rugosité de la surface est également l'un des aspects importants de la recherche sur les principes de coupe.

1. Facteurs affectant la rugosité de la surface de la pièce

(1) Surface résiduelle

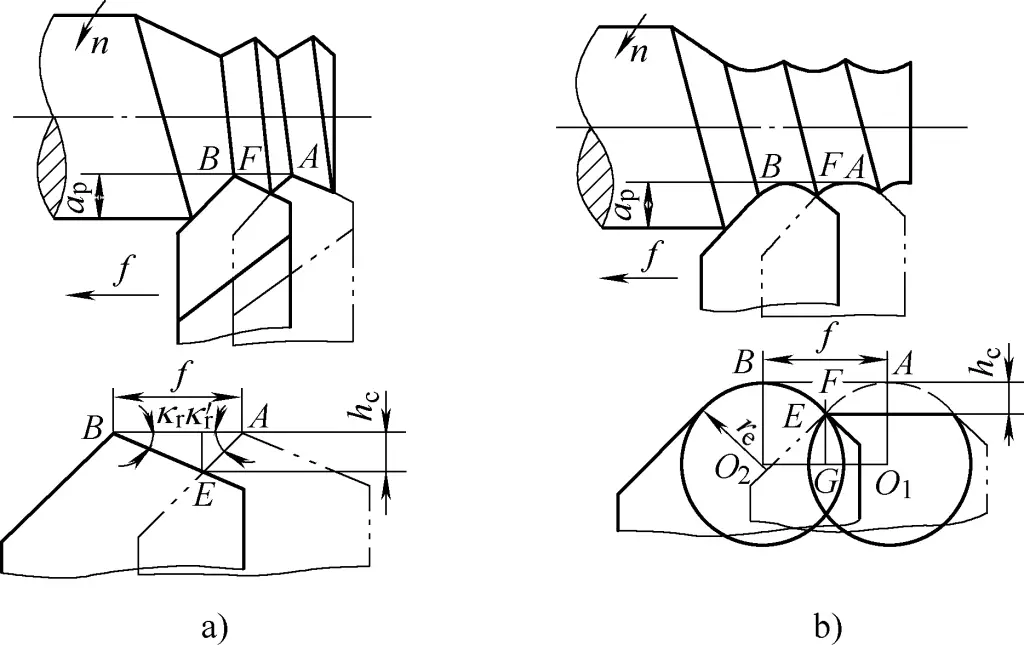

La surface usinée sur la pièce est formée par la coupe des arêtes de coupe principale et secondaire de l'outil. La section transversale de la partie non coupée sur la surface usinée par les deux arêtes de coupe est appelée surface résiduelle, comme le montre la figure 13. La figure montre que plus la zone résiduelle est grande et plus sa hauteur est élevée, plus la valeur de la rugosité de surface est importante.

En outre, la rugosité de l'arête de coupe influe également sur la qualité de l'usinage de la surface de la pièce. Plus l'arête de coupe est lisse et nette, plus la valeur de la rugosité de la surface usinée est faible.

Pendant la coupe, la déformation plastique causée par la compression et le frottement du rayon de la pointe de l'outil et de la face du flanc déforme la zone résiduelle, augmentant ainsi la valeur de la rugosité de la surface de la pièce usinée.

(2) Bavures en forme d'écailles

Lors de l'usinage de métaux plastiques avec un angle de coupe très faible et une vitesse de coupe très basse, des fissures transversales presque perpendiculaires à la direction de la vitesse de coupe et des bavures en forme d'écailles, simplement appelées bavures d'écailles, apparaîtront à la surface de la pièce. Lorsque des bavures apparaissent, elles peuvent augmenter la valeur de la rugosité de la surface.

(3) Bordure construite

Après la formation d'une arête rapportée lors du découpage de métaux plastiques à des vitesses moyennes, l'arête rapportée étant à la fois irrégulière et instable, d'une part, ses parties irrégulières remplacent une partie de l'arête de coupe pour le découpage, créant des rainures de profondeurs variables sur la surface de la pièce à usiner. D'autre part, une partie de l'arête rapportée détachée s'incruste dans la surface usinée, formant des points durs et des bavures, ce qui augmente la valeur de la rugosité de la surface de la pièce.

(4) Vibrations

Les vibrations périodiques produites par les outils, les pièces à usiner et les composants de la machine-outil provoquent des marques de vibration périodiques sur la surface usinée de la pièce, ce qui augmente considérablement la valeur de la rugosité de surface.

2. Méthodes de réduction de la rugosité de la surface des pièces

Dans les processus de coupe, s'il s'avère que la valeur de la rugosité de la surface de la pièce ne répond pas aux exigences du dessin, il convient d'abord d'observer et d'analyser attentivement la forme et la cause de l'augmentation de la valeur de la rugosité de la surface, d'identifier les principaux facteurs affectant l'augmentation de la valeur de la rugosité de la surface, puis de proposer des solutions ciblées.

Vous trouverez ci-dessous plusieurs phénomènes courants à l'origine de valeurs élevées de rugosité de la surface de la pièce (voir figure 14).

a) Hauteur résiduelle élevée

b) Bavures superficielles

c) Marques de frottement des copeaux

d) Marques de vibration

(1) Réduction de la hauteur des zones résiduelles

Comme le montre la figure 14, la réduction de l'angle de l'arête de coupe principale, de l'angle de l'arête de coupe secondaire et de la vitesse d'avance, ainsi que l'augmentation du rayon de la pointe de l'outil, peuvent toutes réduire la hauteur de la zone résiduelle. Lors de la mise en œuvre de ces mesures, il convient de prêter attention aux aspects suivants :

1) En général, la réduction de l'angle mineur de l'arête de coupe a un effet plus important sur la réduction des valeurs de rugosité de surface. Toutefois, la réduction de l'angle principal de l'arête de coupe k r augmentera la résistance radiale, ce qui peut provoquer des vibrations si le système technologique manque de rigidité.

2) Une augmentation appropriée du rayon de la pointe de l'outil peut réduire les valeurs de rugosité de surface. Toutefois, si le rayon de la pointe de l'outil est trop grand et que la machine-outil manque de rigidité, cela augmentera la résistance radiale et provoquera des vibrations qui, à leur tour, augmenteront les valeurs de rugosité de la surface.

3) La réduction de l'avance et l'augmentation de la vitesse de coupe peuvent également réduire les valeurs de rugosité de surface.

(2) Éviter les arêtes et les rayures accumulées

La formation d'une arête rapportée peut être supprimée en modifiant la vitesse de coupe. Pour les outils de tournage en acier rapide, la vitesse de coupe doit être réduite (v c <5m/min) et un liquide de coupe doit être ajouté ; pour les outils de tournage en carbure, la vitesse de coupe doit être augmentée (en évitant la plage de vitesse moyenne où l'arête rapportée est la plus susceptible de se produire, v c =15~30m/min).

L'augmentation de l'angle de coupe de l'outil de tournage peut supprimer efficacement la formation de l'arête rapportée, mais il faut veiller à ce que l'arête de coupe soit suffisamment résistante. En outre, une rugosité de surface élevée de l'arête de coupe provoquera également des bavures sur la surface de la pièce. Il faut donc s'efforcer de réduire la rugosité de la surface des faces de coupe et de dépouille, et de maintenir l'arête de coupe affûtée à tout moment.

(3) Éviter les marques d'usure

Lorsque l'outil est très usé, des taches ou des points brillants apparaissent sur la surface usinée et du bruit est produit pendant la coupe. L'arête de coupe usée comprime les marques brillantes sur la surface de la pièce, ce qui augmente la valeur de la rugosité de surface. Dans ce cas, l'outil doit être réaffûté ou remplacé rapidement.

(4) Empêcher les copeaux de rayer la surface usinée

La surface des pièces affectées par l'arrachement des copeaux présentera quelques rayures irrégulières et peu profondes sur la surface usinée. La sélection d'un outil de coupe avec un angle de coupe positif, l'orientation du flux de copeaux vers la surface non usinée de la pièce et l'adoption de mesures appropriées pour les rainures brise-copeaux permettent d'éviter et de prévenir efficacement ce phénomène.

(5) Prévenir et éliminer les marques de frottement

Les vibrations produites pendant le tournage peuvent provoquer des marques de bavardage périodiques transversales ou longitudinales sur la surface de la pièce. Pour y remédier, il convient de prêter attention aux aspects suivants :

1) Aspects relatifs aux machines-outils.

Améliorer la stabilité de l'installation du tour ; ajuster le jeu de la broche, améliorer la précision des roulements ; ajuster le jeu des glissières moyennes et petites à moins de 0,04 mm, et assurer un mouvement fluide et facile.

2) Aspects liés aux outils.

Améliorer la rigidité de la queue de l'outil ; choisir des paramètres de géométrie d'outil appropriés et entretenir régulièrement des arêtes de coupe propres et tranchantes.

3) Aspects de la pièce.

Augmenter la rigidité de montage de la pièce, minimiser la longueur de dépassement de la pièce ; changer la méthode de serrage ; utiliser des appuis centraux ou des appuis suiveurs pour soutenir les pièces longues et minces.

4) Paramètres de coupe.

Choisissez une profondeur de coupe et une vitesse d'avance plus faibles, modifiez ou réduisez la vitesse de coupe.

(6) Sélection appropriée du liquide de coupe, assurant un refroidissement et une lubrification adéquats.

Une sélection appropriée du liquide de coupe est une méthode efficace pour éliminer l'accumulation d'arêtes et de calamine et pour réduire la rugosité de la surface. Un refroidissement et une lubrification adéquats peuvent réduire la résistance à la coupe, abaisser la température de coupe et améliorer la durée de vie de l'outil.