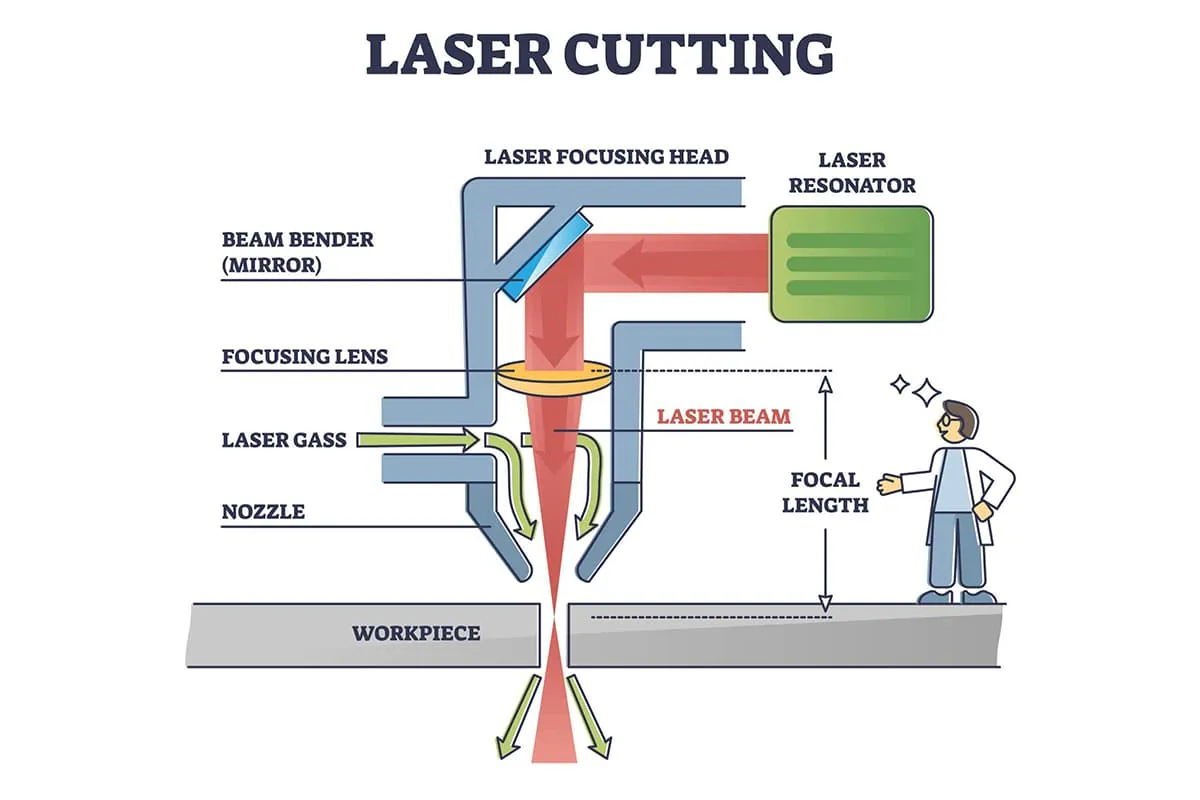

Principe de la découpe laser

Découpe au laser utilise une lentille de focalisation pour concentrer le faisceau laser sur la surface de la pièce à usiner, ce qui fait fondre le matériau. Simultanément, un gaz comprimé, coaxial au faisceau laser, souffle le matériau fondu. Le faisceau laser et la pièce se déplacent l'un par rapport à l'autre le long d'une certaine trajectoire, créant ainsi une découpe d'une forme spécifique. Le principe du laser est illustrée à la figure 1.

1-Générateur de laser

2-Faisceau laser

3-Miroir réfléchissant

Lentille à 4 foyers

5-Gaz d'assistance

6-buses

7-Pièce de travail

Classification de la découpe laser

Découpe au laser peuvent être classés en quatre catégories : découpe par fusion au laser, découpe par vaporisation au laser, découpe à l'oxygène au laser et rainurage au laser avec fracture contrôlée.

Découpe par fusion laser

Semblable au soudage par pénétration profonde au laser, le découpage par fusion au laser utilise le chauffage au laser pour faire fondre le matériau métallique. Ensuite, un gaz non oxydant (tel que Ar, He, N, etc.) est pulvérisé à travers une buse coaxiale avec le faisceau laser pour souffler le métal liquide et former une coupure.

La découpe par fusion laser est principalement utilisée pour découper des matériaux qui ne sont pas facilement oxydables ou pour des matériaux actifs. métauxL'acier inoxydable, le titane et les alliages de titane, l'aluminium et les alliages d'aluminium.

Découpe par vaporisation laser

Cette méthode utilise un faisceau laser de haute densité pour chauffer la surface de la pièce, provoquant une augmentation rapide de la température jusqu'au point d'ébullition du matériau dans un laps de temps extrêmement court. Le matériau commence à se vaporiser rapidement, une partie se transformant en vapeur et le reste formant des particules liquides et solides qui sont soufflées depuis le fond de la coupe, créant ainsi celle-ci.

La découpe par vaporisation laser est couramment utilisée pour les matériaux métalliques extrêmement fins et les matériaux non métalliques tels que le papier, le tissu, le bois, le plastique et le caoutchouc.

Découpe laser à l'oxygène

Le principe de la découpe laser-oxygène est similaire à celui de la découpe oxyacétylénique. Le faisceau laser sert de source de chaleur de préchauffage, tandis que l'oxygène et d'autres gaz actifs sont utilisés comme gaz de coupe. Le gaz pulvérisé interagit avec le métal à découper, entraînant une réaction d'oxydation qui libère une grande quantité de chaleur, chauffant la couche de métal suivante et la faisant continuer à s'oxyder. Simultanément, les oxydes fondus et les matériaux fondus sont expulsés de la zone de réaction, formant la coupe.

La découpe laser à l'oxygène nécessite deux fois moins d'énergie que la découpe laser par fusion en raison de la chaleur importante générée par la réaction d'oxydation pendant le processus de découpe. De plus, la vitesse de coupe est beaucoup plus rapide que celle de la découpe par vaporisation laser et de la découpe par fusion laser.

L'oxycoupage laser convient aux matériaux qui peuvent être oxydés, tels que les alliages à base de fer, le titane et l'aluminium, entre autres matériaux métalliques non ferreux.

Traçage au laser avec contrôle de la rupture

Le marquage au laser consiste à balayer la surface de matériaux fragiles à l'aide d'un faisceau laser à haute densité énergétique afin de créer une petite rainure ou une série de petits trous. L'application d'une certaine pression provoque la fissuration du matériau fragile le long de la rainure ou du trou. La fracture contrôlée utilise le faisceau laser pour chauffer la rainure, créant une contrainte thermique locale dans le matériau fragile, ce qui entraîne sa rupture le long de la rainure.

Le traçage laser avec fracture contrôlée convient à la découpe de matériaux fragiles tels que la pierre, la céramique, le verre et la fonte.

Caractéristiques de la découpe laser

Avantages :

Coupe de haute qualité

Le petit spot du faisceau laser et l'énergie concentrée minimisent la déformation thermique de la pièce, ce qui permet d'obtenir des saignées étroites (généralement de 0,10 à 0,20 mm de large), des surfaces de coupe lisses, l'absence de bavures ou de scories, et d'éviter l'effondrement des arêtes que l'on observe généralement dans les machines de découpe. cisaillementLe traitement secondaire n'est donc plus nécessaire.

Vitesse de coupe rapide et haute précision

La petite taille du spot et l'énergie concentrée du faisceau laser permettent d'atteindre des vitesses de coupe allant jusqu'à 10 m/min, ce qui est nettement plus rapide que la découpe au fil.

N'endommage pas la pièce à usiner

La découpe laser est une méthode de découpe sans contact, qui garantit l'absence de contact avec la surface de la pièce, un bruit minimal et une pollution minimale.

Insensible à la dureté et à la forme des matériaux

La découpe laser peut traiter des matériaux tels que l'acier inoxydable, les alliages d'aluminium et les alliages durs, quelle que soit leur dureté, et peut produire toutes les formes souhaitées, y compris la découpe de tuyaux minces et de faible épaisseur et d'autres profils irréguliers.

Capacité à traiter des matériaux non métalliques

Il s'agit des matières plastiques, du bois, du PVC, du cuir, des textiles et du verre organique.

Économies de matériaux et de coûts

L'imbrication de feuilles entières et la découpe sur mesure réduisent les coûts de main-d'œuvre et de matériel.

Accélération du développement de nouveaux produits

Une fois la conception des produits achevée, le traitement au laser permet de fabriquer rapidement des produits physiques.

Inconvénients :

(1)Limitée par la puissance du laser et la taille de l'équipement, la découpe au laser n'est adaptée qu'à la découpe de plaques et de tuyaux d'épaisseur moyenne et faible, et la vitesse de découpe diminue considérablement avec l'augmentation de l'épaisseur.

(2)Coût élevé des équipements et investissement initial important.

Applications de la découpe laser

La découpe laser trouve de nombreuses applications dans différents domaines. Dans le secteur de la construction automobile, les machines de découpe laser tridimensionnelle sont largement utilisées pour la production de prototypes de voitures et de petites séries. La découpe laser de plaques et de bandes minces courantes telles que l'aluminium et l'acier inoxydable a permis d'atteindre des vitesses de découpe allant jusqu'à 10 m/min, ce qui réduit considérablement les cycles de préparation de la production et permet une production flexible en atelier.

Dans l'industrie aérospatiale, la découpe laser est principalement utilisée pour découper des matériaux aérospatiaux spéciaux tels que les alliages de titane, les alliages d'aluminium, les alliages de nickel, les alliages de chrome, l'oxyde de béryllium et les matériaux composites. Les composants aérospatiaux traités par découpe laser comprennent les tubes à flamme des moteurs, les boîtiers en alliage de titane à parois minces, les cadres d'avion, la peau en titane, les longerons d'aile, les panneaux d'empennage et les pales de rotor principal d'hélicoptère.

La technologie de découpe laser a également un large éventail d'applications dans le domaine des matériaux non métalliques, permettant de découper des matériaux fragiles et très durs tels que le nitrure de silicium, la céramique, le quartz, ainsi que des matériaux souples tels que les tissus, le papier, les feuilles de plastique et le caoutchouc. Par exemple, l'utilisation de lasers pour l'imbrication des vêtements dans la production de vêtements peut permettre d'économiser de 101 à 201 tonnes de tissu et de multiplier la productivité par plus de trois.