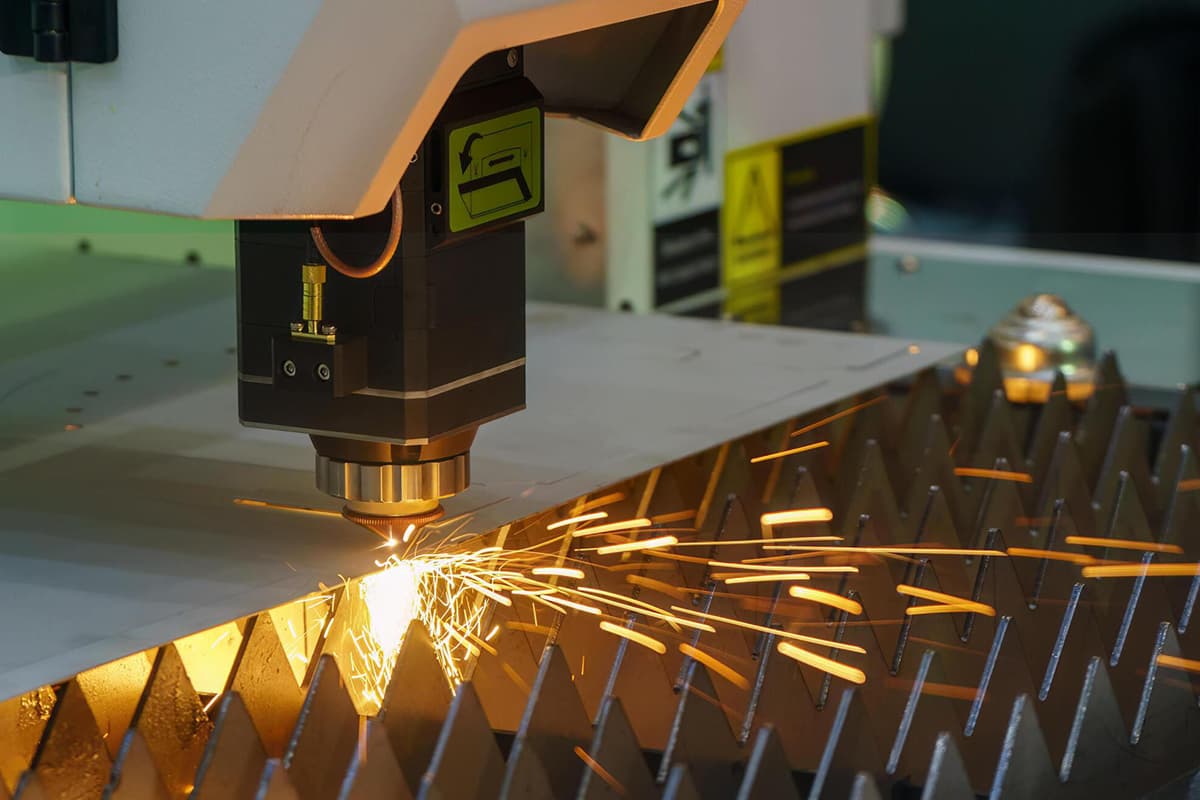

Principe de la découpe laser continue

Lorsque la puissance du laser dépasse un certain seuil, avant que le matériau ne soit pénétré par le laser, il est possible d'obtenir des résultats positifs. laserLe matériau fondu est propulsé dans la direction opposée par le flux d'air provenant de la buse laser, tandis que le matériau éjecté continue d'absorber l'énergie du laser, formant ainsi du plasma.

Ce plasma a un taux d'absorption élevé pour le laser, protégeant une partie de l'injection directe du laser sur la surface du matériau, réduisant l'absorption du laser par le matériau, ce qui entraîne un temps de chauffage et de fusion plus long et une zone affectée par la chaleur plus grande, de sorte que le diamètre initial de pénétration du laser est relativement important. Plus le matériau est épais, plus le diamètre du trou de pénétration du laser est important.

Une fois le matériau pénétré par le laser, si le faisceau est déplacé à une certaine vitesse, le matériau fondu sur le bord avant de la fusion est propulsé vers l'avant par le flux d'air provenant de la buse laser, et le plasma formé absorbe davantage l'énergie laser à l'intérieur du trou (ou de la découpe), qui est ensuite transférée à la base du matériau par conduction de la chaleur.

Cela permet d'augmenter l'absorption du laser par le matériau, de réduire le temps de chauffage et de fusion et de rétrécir la zone affectée par la chaleur, ce qui permet d'obtenir une coupe plus étroite.

Classification de la découpe laser continue

(1) Coupe par vaporisation

Lorsque la densité de puissance du laser focalisée sur la surface du matériau est extrêmement élevée, la température de la surface du matériau augmente très rapidement par rapport à la conduction de la chaleur, atteignant directement la température de vaporisation sans fondre.

Femtoseconde découpe au laser de n'importe quel matériau relève de la découpe par vaporisation, tandis que la découpe laser nanoseconde ou continue n'est considérée comme une découpe par vaporisation que lorsqu'il s'agit de matériaux dont la température de vaporisation est faible (comme le bois, les matériaux à base de carbone et certaines matières plastiques).

(2) Fusion assistée par oxygène

Lors de la découpe laser de matériaux métalliques, si le gaz assisté soufflé est de l'oxygène ou un mélange contenant de l'oxygène, le matériau métallique chauffé subit une réaction exothermique, créant une autre source de chaleur en dehors de l'énergie laser - la chaleur générée par la réaction chimique du métal. Les deux sources de chaleur travaillent ensemble pour faire fondre et découper le matériau, c'est ce que l'on appelle la découpe par fusion assistée par oxygène.

(3) Découpe par fusion sans oxygène

Lors de la découpe de matériaux à l'aide d'un laser, si le gaz d'assistance soufflé est un gaz inerte, le matériau fondu n'entrera pas en contact avec l'oxygène de l'air et aucune réaction chimique ne se produira, c'est pourquoi on parle de découpe par fusion sans oxygène.