I. Connaissances de base en matière de processus

1. Principes et fonctions du grattage

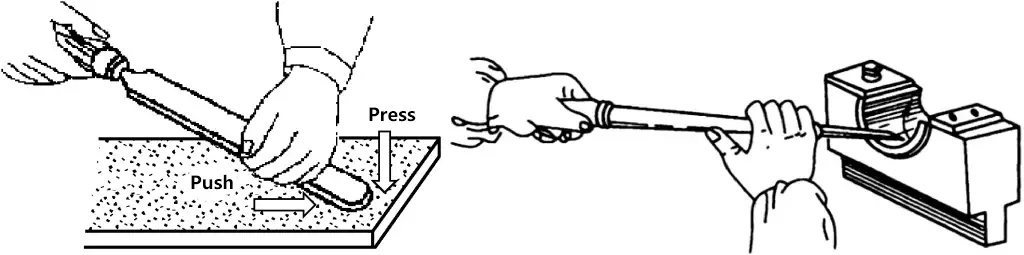

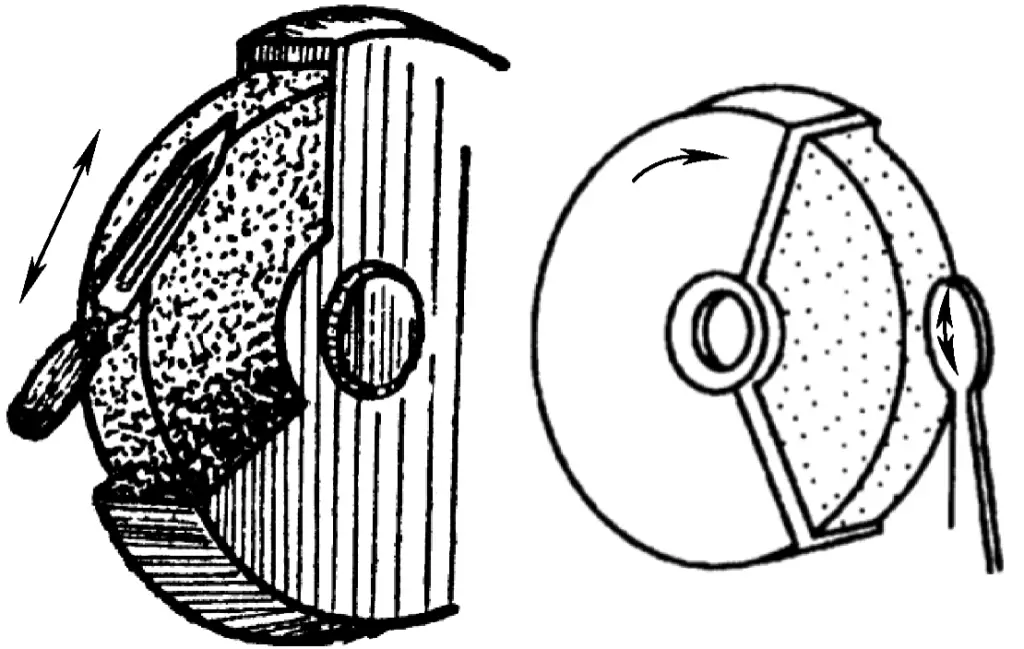

Comme le montre la figure 1, le raclage consiste à utiliser un grattoir pour enlever une très fine couche de métal de la surface d'une pièce afin d'améliorer la précision de la surface traitée.

La méthode de base du grattage est le grattage mutuel, qui implique l'utilisation d'outils ou de pièces standard correspondant à la surface grattée pour montrer les positions et les répartitions des couches métalliques supérieures sur la surface traitée. L'opérateur applique une pression et une force de poussée sur le grattoir pour enlever ces couches métalliques supérieures, en affinant continuellement par grattage mutuel jusqu'à ce que la précision de traitement requise soit atteinte.

Le raclage est généralement divisé en trois étapes : le raclage grossier, le raclage fin et le raclage de précision. Pour atteindre la précision de traitement requise, il faut souvent répéter le raclage mutuel et l'affinage. Le raclage permet d'améliorer la précision de la forme, de la position et du contact des surfaces traitées, de réduire la rugosité de la surface et d'améliorer considérablement la rétention d'huile et les performances d'étanchéité de l'assemblage.

2. Outils de grattage

(1) Développeur

Avant le raclage mutuel, pour comprendre la taille et l'emplacement des erreurs de la pièce, une couche fine et uniforme de peinture colorée doit être appliquée sur la surface à racler. Le grattage mutuel permet de mettre en évidence les zones surélevées, comme illustré à la figure 2, puis de les éliminer à l'aide d'un grattoir.

Les révélateurs les plus courants sont la poudre de plomb rouge et le bleu de Prusse. La poudre de plomb rouge est mélangée à de l'huile de machine et à du suif. Ce révélateur ne réfléchit pas la lumière, montre clairement les taches, est peu coûteux et est largement utilisé sur les pièces en fonte et en acier. L'huile de bleu de Prusse est obtenue en mélangeant de la poudre de bleu de Prusse avec de l'huile de ricin et de l'huile de machine. Il apparaît en bleu foncé avec de petites taches claires, ce qui le rend idéal pour le grattage de précision et les pièces en métal non ferreux.

(2) Outils courants de grattage, de rodage et d'inspection

(voir tableau 1)

Tableau 1 : Outils courants de grattage, de rodage et d'inspection

| Nom | Illustration | Fonction | |

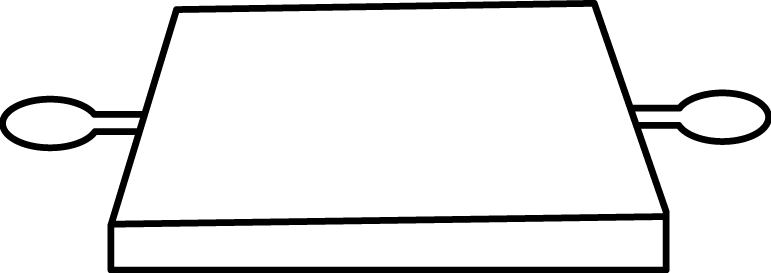

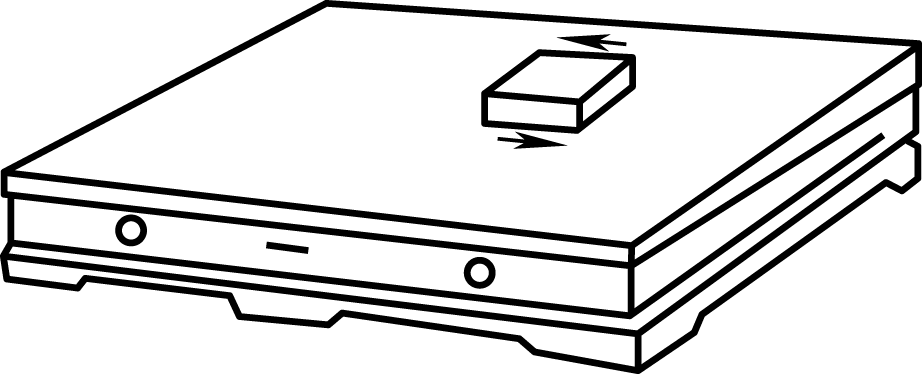

| Outils de grattage et d'inspection | Plaque plate standard |  | Principalement utilisé comme outil de référence pour le rodage des surfaces planes lors du grattage ; les plaques plates de grade 0 et de grade 1 sont couramment utilisées. |

| Utilisé comme outil de référence pour le grattage | ||

| Pour contrôler la planéité | ||

| Bridge Straightedge |  | Utilisé comme outil de référence pour les points de coloration lors du grattage de plans longs et étroits | |

| Lame droite en forme de I |  | 1) Utilisé comme outil de référence pour les points de coloration lors du raclage de plans longs et étroits ; 2) Pour vérifier la rectitude des guides longs et étroits | |

| Règle d'angle |  | Utilisé comme outil de référence pour les points de coloration lors du grattage de plans longs et étroits à angle (par exemple, en queue d'aronde). | |

| Tige d'inspection |  | Principalement utilisé pour inspecter le battement radial, le mouvement axial, la coaxialité et le parallélisme des douilles de broches de machines-outils et d'autres composants. | |

(3) Grattoir

1) Grattoir plat

① Types de grattoirs plats

Les racloirs plats courants sont constitués de racloirs intégraux ou de racloirs à tête incrustée. Les racloirs intégraux sont généralement fabriqués en acier à outils allié (tel que 9SiCr) ou en acier à ressorts, la lame avant étant trempée. Les grattoirs à tête incrustée ont des pointes en carbure incrustées à l'extrémité avant du corps du grattoir.

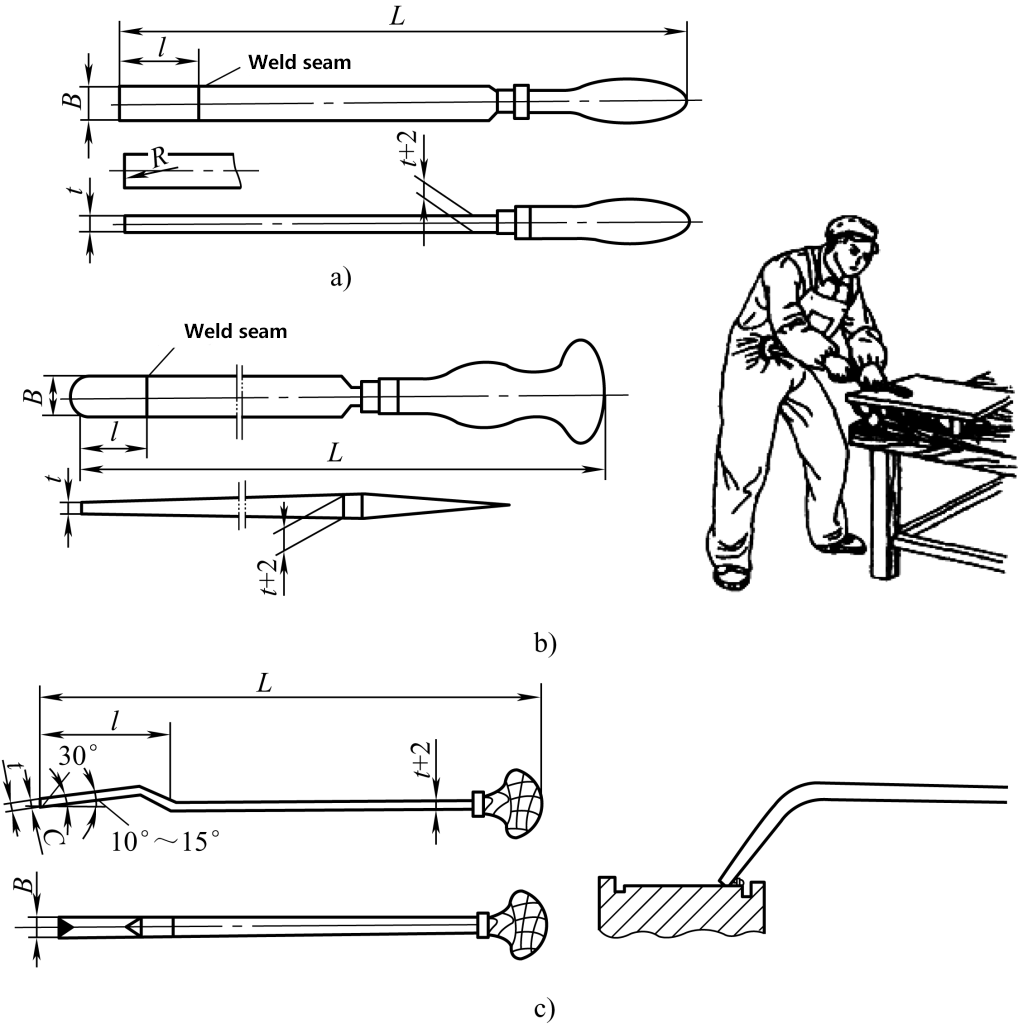

Comme le montre la figure 3, les racloirs plats couramment utilisés peuvent également être divisés en fonction de leur forme : racloirs plats à pousser à la main, racloirs plats à poser et racloirs plats à tête courbée.

a) Grattoir plat à pousser à la main

b) Grattoir plat sur pied

c) Grattoir plat à tête courbée et grattoir à traction par paliers

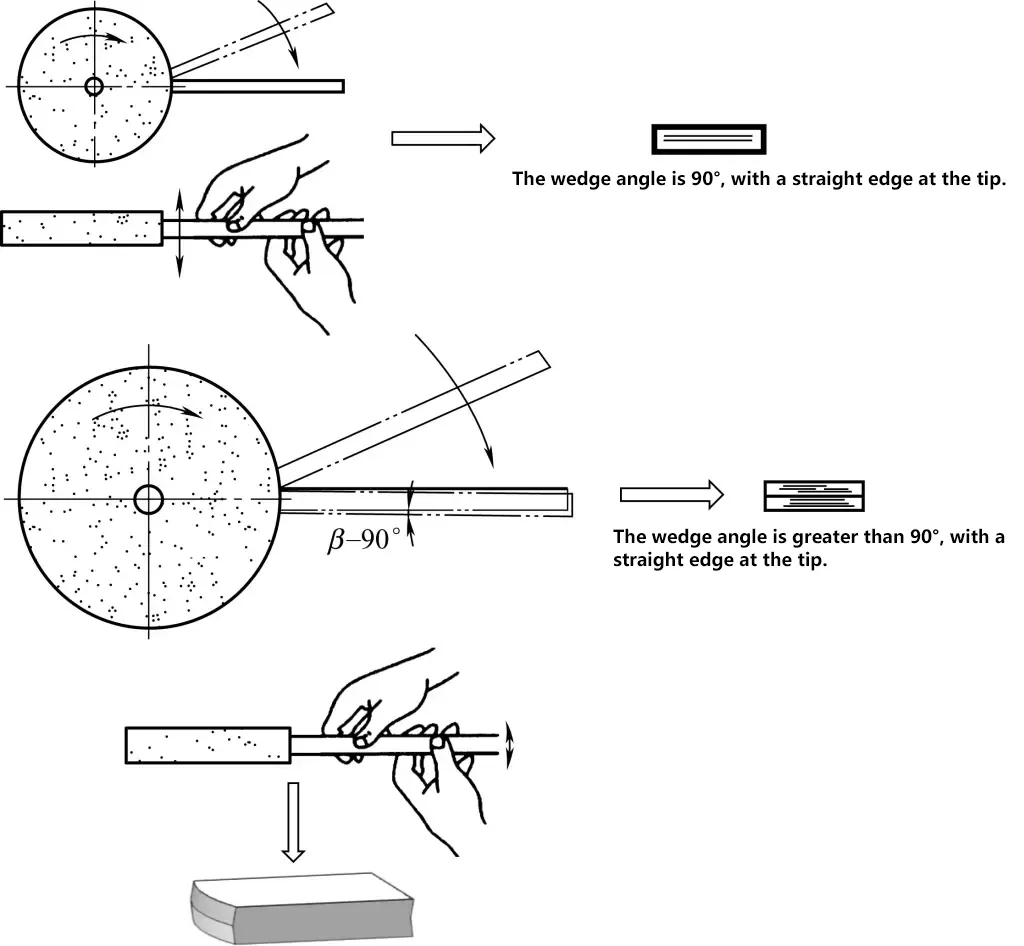

② Forme et angle de calage de la tête de coupe du racloir plan

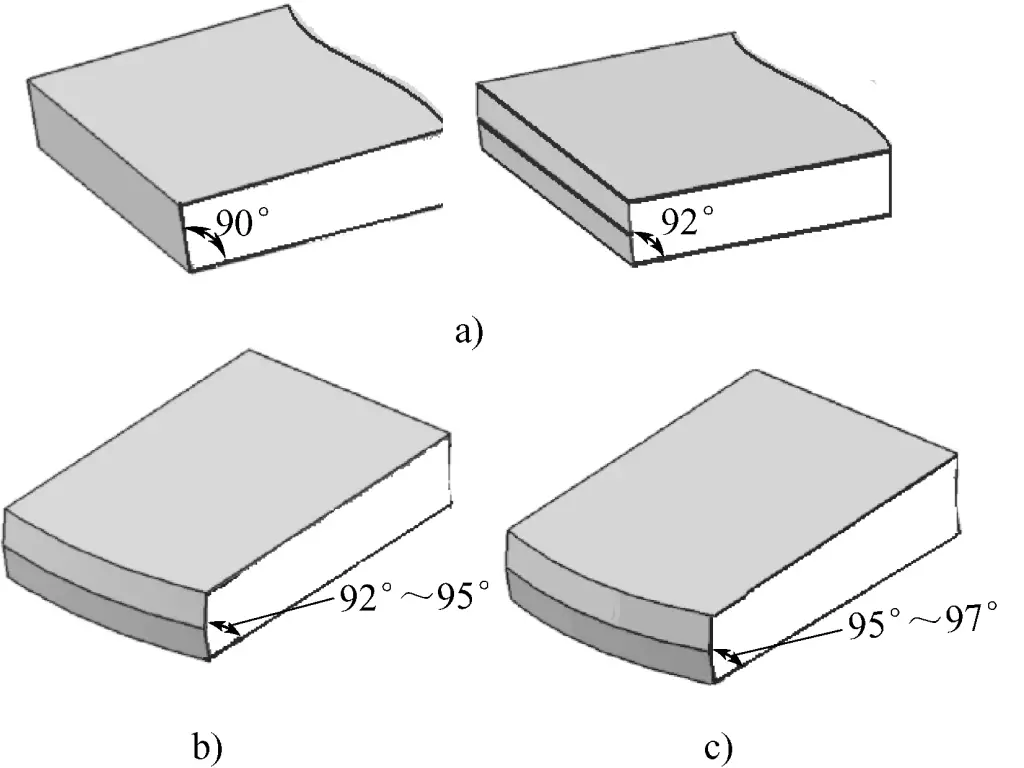

La forme et l'angle de calage de la tête de coupe du racleur plan sont illustrés à la figure 4.

a) Angle de calage du racleur plan grossier

b) Angle de calage du racleur plan fin

c) Angle de calage du racleur plan de précision

- Comme le montre la figure 4a, l'angle de coin du grattoir plan grossier (l'angle entre les faces avant et arrière du grattoir) est de 90°-92°, et l'arête de coupe est droite.

- Comme le montre la figure 4b, l'angle de calage du grattoir plan fin est généralement d'environ 95°, et l'arête de coupe présente un léger arc.

- Comme le montre la figure 4c, l'angle de coin du grattoir plan de précision est généralement d'environ 97°, et la courbure de l'arc du bord de coupe est plus importante que celle du grattoir fin.

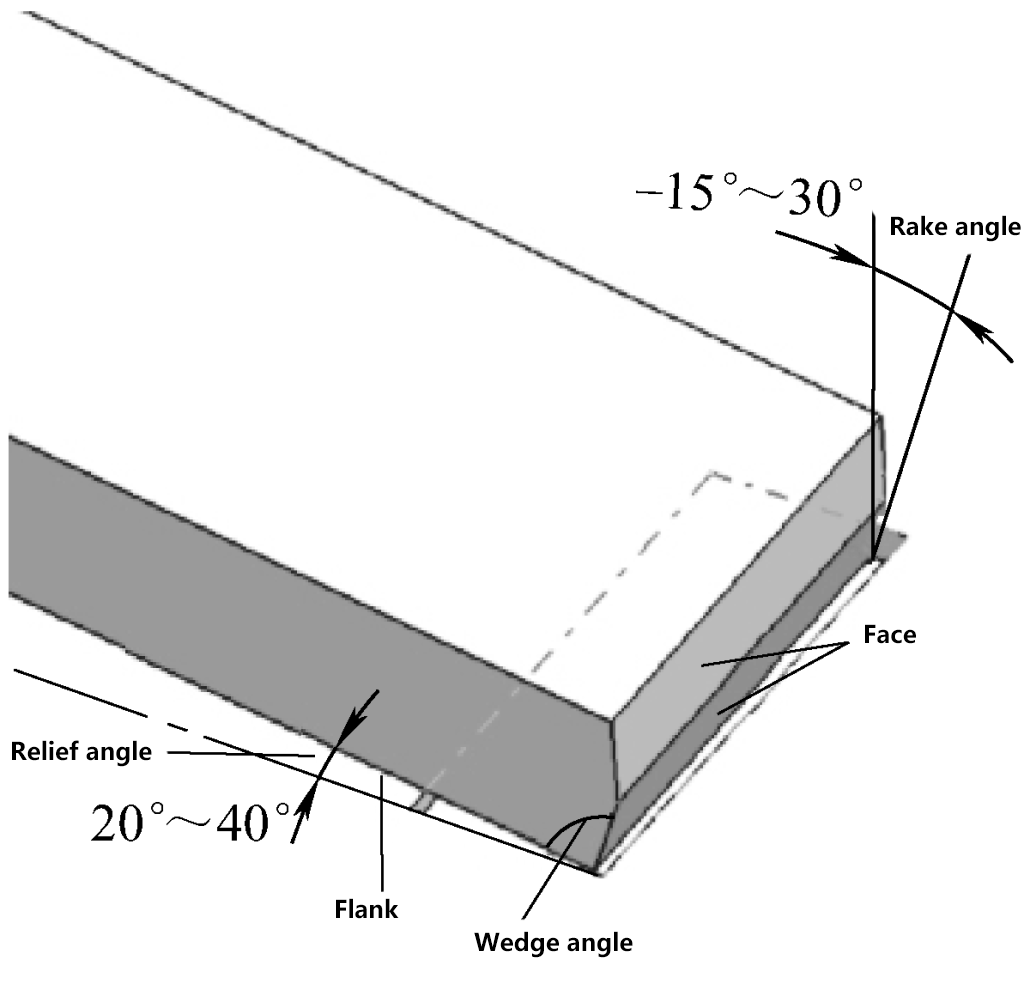

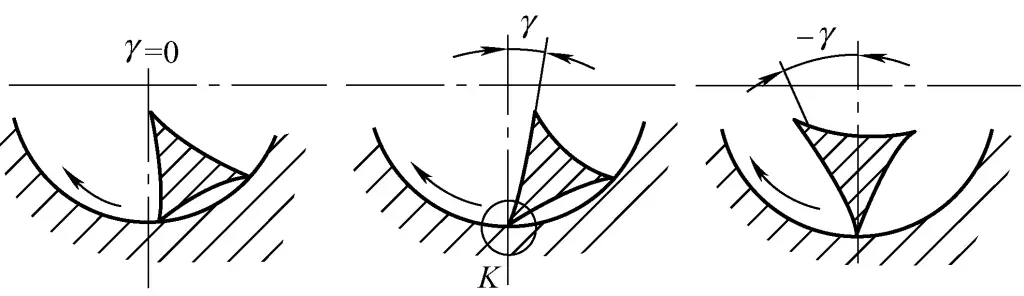

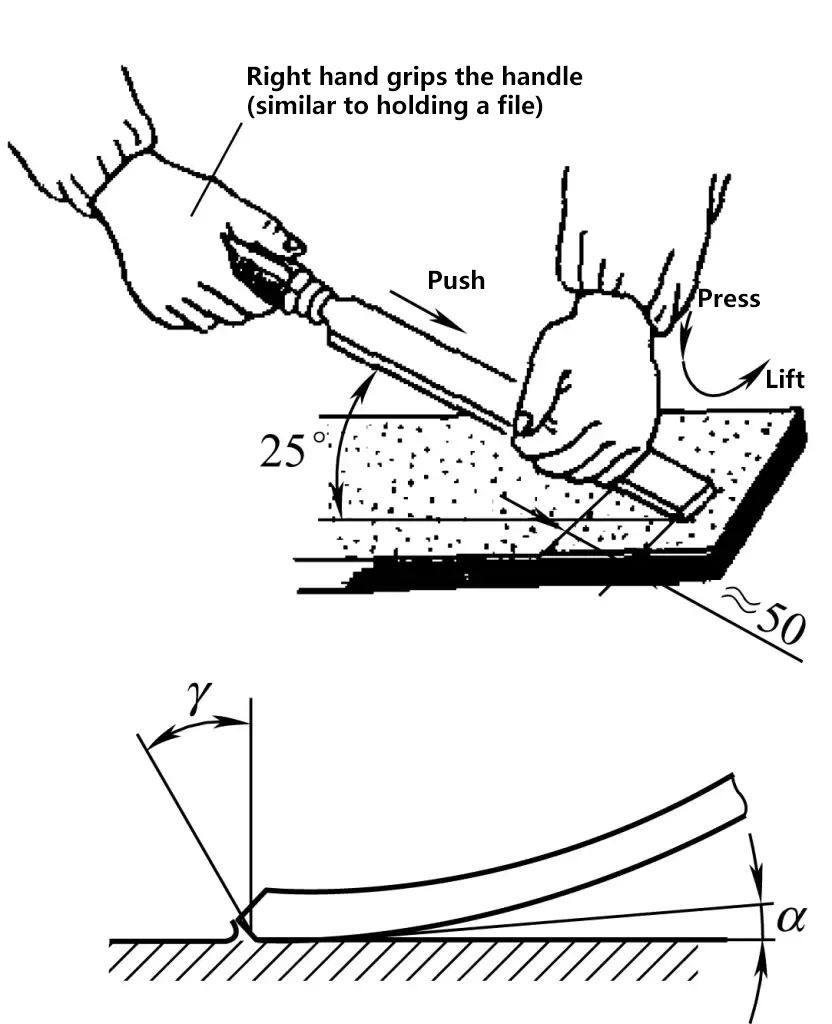

③ Angle de coupe du racleur plan

Comme le montre la figure 5, pendant le processus de raclage, l'angle de coupe γ varie généralement entre -15° et 35°, tandis que l'angle de dépouille α varie généralement entre 20° et 40°. En raison du faible angle de coupe du racleur, celui-ci exerce un effet de poussée et de polissage sur la surface de la pièce, réduisant ainsi la valeur de la rugosité de la surface usinée.

2) Grattoir à surface courbe

Les grattoirs pour surfaces incurvées sont principalement utilisés pour gratter les surfaces incurvées intérieures, telles que divers types de paliers lisses. Parfois, ils sont également utilisés pour racler les bavures à l'intérieur des trous.

① Types de grattoirs à surface courbe

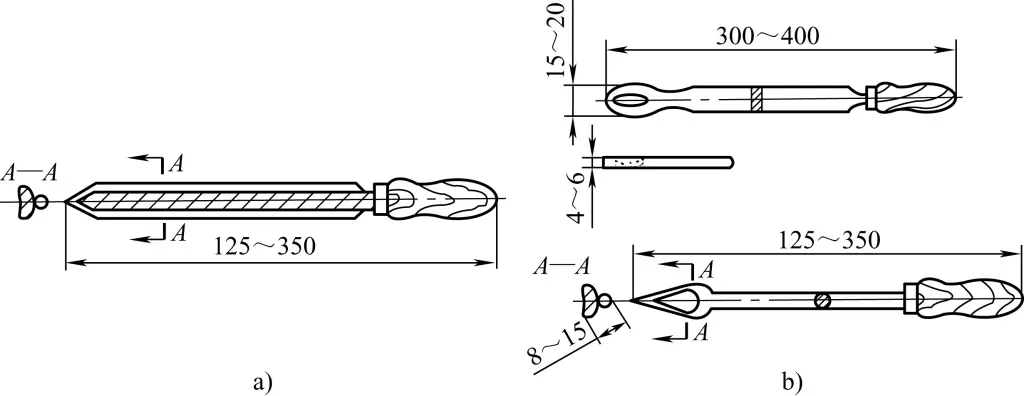

Grattoirs triangulaires et grattoirs à tête de serpent. Les grattoirs triangulaires et les grattoirs à tête de serpent sont principalement utilisés pour gratter les surfaces courbes intérieures générales et pour éliminer les bavures aux ouvertures des trous. La figure 6 illustre leurs formes structurelles.

a) Forme structurelle du grattoir triangulaire

b) Forme structurelle du racleur à tête de serpent

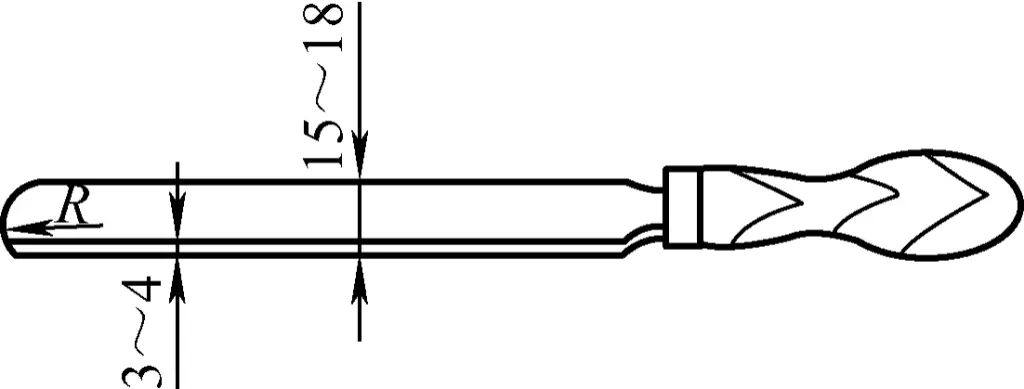

Grattoir à tête semi-circulaire. Comme le montre la figure 7, la partie tranchante du grattoir à tête semi-circulaire est semi-circulaire, ce qui rend difficile la production de points angulaires pendant le grattage. Il convient au raclage des roulements fendus, etc. La taille de l'arête de coupe R du grattoir à tête semi-circulaire peut être rectifiée en fonction de la taille du rayon de la surface courbe à gratter.

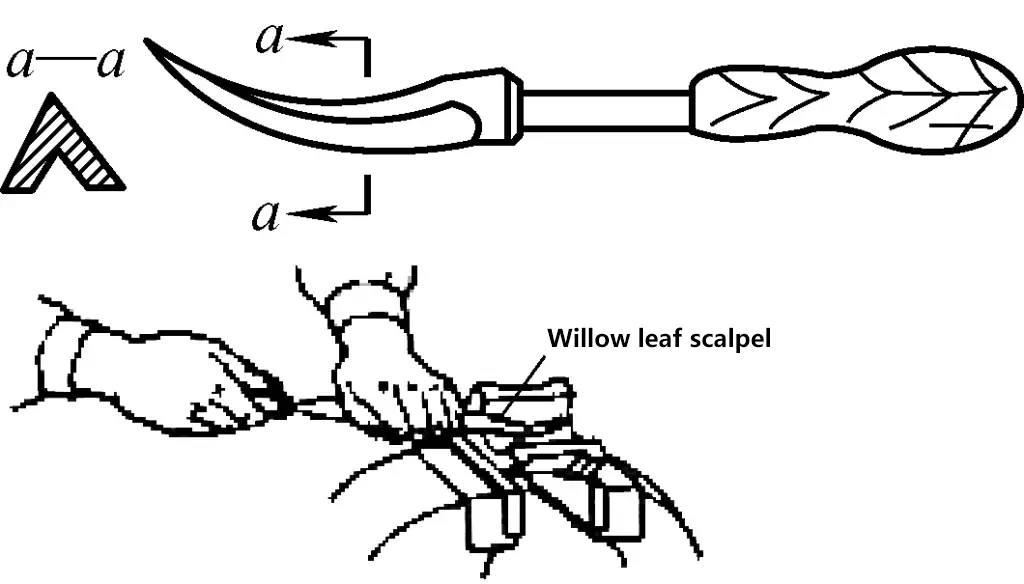

Grattoir à feuilles de saule. Comme le montre la figure 8, le grattoir à feuilles de saule possède deux lames : la pointe pour le grattage fin et l'arrière pour le grattage lourd. Il convient pour gratter les manchons en cuivre et les roulements à billes.

Angle de coupe du racloir courbe. La figure 9 montre la forme de coupe du grattoir courbe. Lorsque l'on utilise un angle de coupe positif ou neutre pour le raclage, les copeaux sont plus épais et les marques d'outil plus profondes, ce qui convient au raclage grossier et au raclage d'alliages de roulements souples, tels que le métal Babbitt souple.

Lors de l'utilisation d'une inclinaison négative pour le raclage, les copeaux sont plus fins, ce qui permet de réduire les marques de frottement pendant le raclage et donc de diminuer la valeur de la rugosité de la surface traitée. Toutefois, en raison du phénomène important de raclage par extrusion sur le bord de la lame, il est susceptible de provoquer des morsures d'outil et des traces de raclage lors du raclage de matériaux de faible dureté tels que les alliages pour roulements à base d'étain. C'est pourquoi il est généralement utilisé pour les alliages de roulement à base de cuivre à dureté élevée ou pour la finition lors du grattage fin final.

Lors de l'utilisation d'un râteau négatif pour le grattage de finition de la surface intérieure incurvée des roulements à faible dureté, la pression radiale exercée sur le grattoir doit être réduite au minimum.

II. Compétences opérationnelles de base

1. Affûtage de la lame de raclage

(1) Affûtage de la lame racleuse de l'avion

1) Exigences relatives à l'affûtage de la lame du racleur d'avion

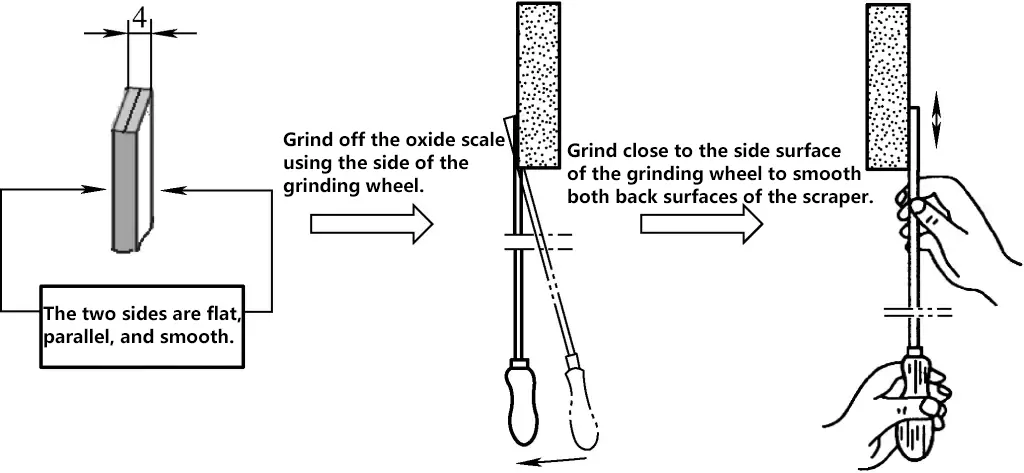

Les exigences globales pour l'affûtage de la lame du racleur de rabot sont les suivantes :

- Les deux faces arrière de la lame de raclage doivent être planes et lisses, sans aucune irrégularité convexe ou concave.

- Les deux faces avant et les arêtes de coupe de la lame de raclage doivent être symétriques par rapport à l'axe central, plates et lisses, sans irrégularités convexes ou concaves, et il ne doit pas y avoir de surface en arc dans le sens de l'épaisseur de la lame.

- En fonction des différents scénarios d'application, rectifier correctement l'angle de calage de la lame de raclage.

- Lors de l'affûtage de lames de racloirs en acier à outils sur une meule, tremper la lame dans l'eau pour la refroidir pendant l'affûtage. processus de broyage pour éviter que la tête de la lame ne soit recuite. Pour les lames de grattoir à pointe en carbure, ne pas plonger la partie en carbure dans l'eau pendant l'affûtage afin d'éviter que le bord de la lame ne se fissure.

2) Méthode d'affûtage de la lame de racloir de l'avion

① Meulage de la face arrière de la lame de raclage (voir figure 10)

② Meulage grossier de la face avant et du tranchant de la lame de raclage

Comme le montre la figure 11, lors du meulage grossier de la face avant et du bord tranchant de la lame du racloir, placez la pointe de la lame de manière stable sur le bord de la meule, et la position doit être légèrement plus élevée que le centre de la meule.

Pour éviter de fortes vibrations lorsque la pointe touche le bord de la meule, inclinez d'abord la lame du grattoir à un angle permettant un léger contact avec la meule, puis déplacez lentement la lame de haut en bas jusqu'à la position requise. Si l'angle de calage requis est de 90°, placez la lame horizontalement ; si l'angle de calage requis est supérieur à 90°, inclinez la lame lors du meulage.

Après avoir affûté un côté, utilisez la main avant (la main la plus proche du bord de la meule) comme point d'appui pour faire pivoter la lame de 180° et affûter l'autre côté, de manière à ce que les deux faces avant soient symétriques.

Lors de l'affûtage du tranchant à la pointe, déplacez la lame en douceur d'un côté à l'autre. Si un tranchant droit est nécessaire (pour les lames de raclage grossier), déplacez la lame le long d'une ligne droite. Si un tranchant arrondi est nécessaire (pour les lames de grattage fin et de finition), pivotez légèrement la lame, en ajustant l'amplitude du pivotement en fonction de la courbure du tranchant.

3) Meulage fin de la lame du racleur d'avion

Après le meulage grossier de la lame du grattoir sur la meule, il y aura des inégalités microscopiques importantes sur le bord de coupe. Si elle est utilisée directement pour le raclage, les marques d'outil seront plus profondes et elle sera susceptible de s'ébrécher, ce qui entraînera des fils de raclage. Par conséquent, après un meulage grossier, la lame du grattoir doit être affinée sur une pierre à huile.

① Meulage fin de la face arrière de la lame de raclage

Lors du ponçage fin de la face arrière de la lame du racleur sur une pierre à huile, vérifiez d'abord la planéité de la surface de la pierre à huile. S'il y a des irrégularités concaves ou convexes au milieu de la pierre à huile, ne l'utilisez pas. Appliquez de l'huile machine propre sur la pierre à huile, puis appuyez fermement la face arrière du racloir sur la surface de la pierre à huile et déplacez le racloir horizontalement et régulièrement avec les deux mains simultanément. Après un certain temps de meulage fin, utilisez une règle en acier pour vérifier si la face arrière de la lame de raclage est plane.

Comme le montre la figure 12, la figure 12a est la méthode correcte pour le meulage fin de la face arrière de la lame de raclage. Si le meulage est effectué selon la figure 12b, la face arrière de la lame de raclage est facilement soulevée ou inclinée horizontalement, ce qui entraînera un meulage inégal de la face arrière ou produira une surface en arc de cercle.

a) Méthode correcte pour le ponçage fin de la face arrière

b) Méthode incorrecte pour le ponçage de la face arrière

② Meulage fin de la face avant et du tranchant de la lame de raclage

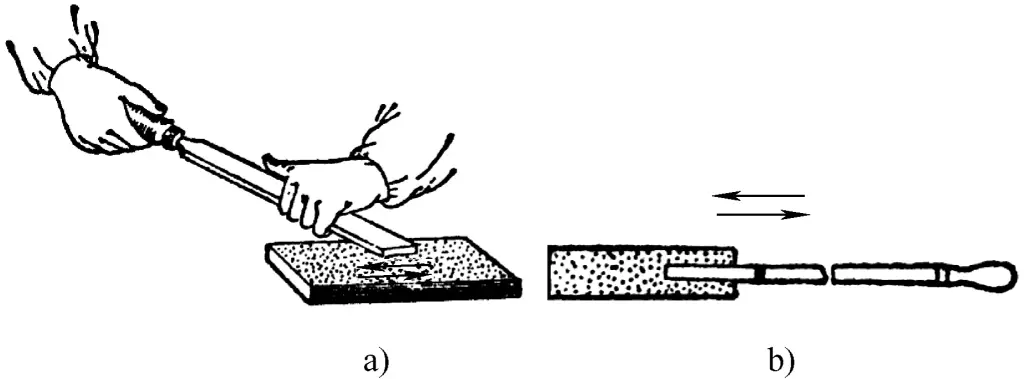

Le meulage fin de la face avant et de l'arête de coupe de la lame de raclage est illustré à la figure 13.

Première méthode : comme le montre la figure 13a, soutenez la partie supérieure de la lame de raclage sur l'épaule, tenez le corps de la lame avec les deux mains, déplacez la lame de raclage de l'avant vers l'arrière, puis soulevez légèrement la lame et déplacez-la à nouveau de l'avant vers l'arrière. Répétez ce processus et vérifiez la planéité de la face avant.

Si l'angle du coin de meulage fin est de 90°, le corps de la lame doit rester perpendiculaire à la pierre à huile pendant le meulage, ce qui signifie que la face avant doit être fermement appuyée contre la surface de la pierre à huile. Si l'angle du coin de meulage fin est supérieur à 90°, inclinez le corps de la lame en conséquence.

Deuxième méthode : comme le montre la figure 13b, tenez le corps de la lame avec les deux mains et appuyez fermement la face avant de la lame de raclage contre la surface de la pierre à huile. Appliquez une pression vers le bas tout en poussant la lame de raclage vers l'avant, soulevez légèrement la lame de raclage lorsqu'elle atteint l'extrémité avant de la pierre à huile, puis tirez-la vers l'arrière. Répétez le processus de broyage.

Comme indiqué ci-dessus, si l'angle du coin de meulage fin est de 90°, le corps de la lame doit être maintenu perpendiculaire à la pierre à huile pendant le meulage. Si l'angle du coin de broyage fin est supérieur à 90°, le corps de la lame doit être incliné en conséquence.

Il est particulièrement important de souligner que, quelle que soit la méthode de meulage utilisée, les deux mains doivent déplacer la lame de raclage simultanément. Il ne faut pas utiliser une main comme point d'appui et l'autre pour faire pivoter la lame de raclage. Si l'on meule de cette manière, la face avant de la lame de raclage présentera un arc de cercle, ce qui affectera le tranchant de la lame.

(2) Affûtage de la lame de raclage courbée

1) Broyage grossier des grattoirs courbes

Actuellement, les racloirs courbes sont essentiellement des racloirs formés. L'objectif principal du meulage grossier des racloirs courbes est d'éliminer les rainures intérieures usées et de rendre la courbe du bord de la lame continue en meulant la surface de l'arc, éliminant ainsi l'écaillage du bord de la lame.

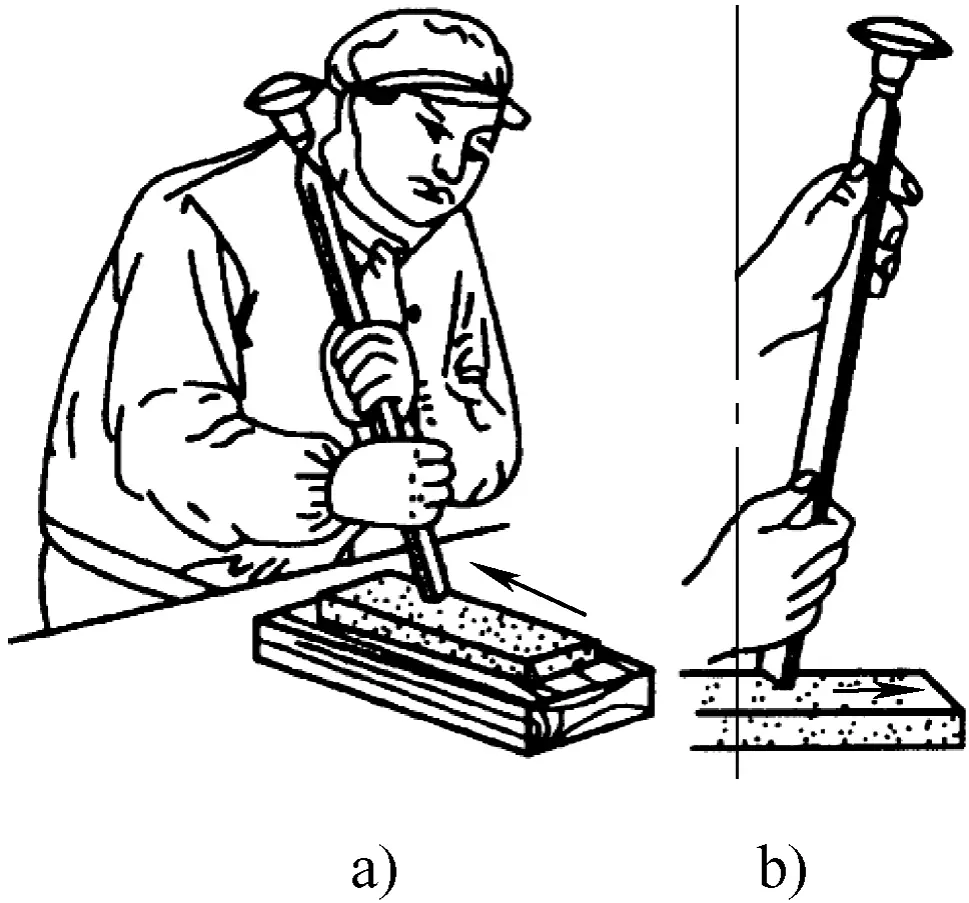

① Broyage grossier de grattoirs triangulaires

La méthode de meulage de la surface de l'arc de la tête du racleur triangulaire sur la machine à meuler est illustrée à la figure 14.

Appuyer légèrement le racloir en position horizontale sur la surface circulaire extérieure de la meule, en effectuant un mouvement de va-et-vient en fonction de l'arc de la lame, de sorte que les lignes d'intersection des trois surfaces forment un bord de lame en forme d'arc.

La méthode de meulage des rainures de l'arc intérieur des racleurs triangulaires sur la machine à meuler est illustrée à la figure 15.

Lors du meulage des rainures de l'arc intérieur, placez le centre de la rainure de l'arc intérieur du racleur sur le bord de la meule, en vous déplaçant de haut en bas pour contrôler la longueur de la rainure, et de gauche à droite pour contrôler la largeur de la rainure. La rainure du couteau doit être située au milieu des deux lames.

② Broyage grossier des grattoirs à tête de serpent

Placer le grattoir à tête de serpent sur le plan central de la meule, en le déplaçant de haut en bas le long de la surface de l'arc de cercle extérieur de la meule pour former l'arc. Poncez la rainure sur le bord de la meule, en laissant une marge de 2 à 3 mm.

2) Broyage fin des grattoirs courbes

Comme le montre la figure 16, l'affûtage des grattoirs courbes se fait également sur une pierre à huile. Pendant le meulage fin, déplacez le grattoir d'avant en arrière sur la longueur de la pierre à huile, en oscillant de haut en bas en fonction de l'arc de la lame, jusqu'à ce que les marques de meulage sur les trois bords de la lame soient éliminées, que la surface de l'arc soit lisse et que le bord de la lame soit bien aiguisé.

Pour obtenir une surface d'arc plus lisse et un tranchant de lame plus net, il est possible d'appliquer de la pâte à polir sur le plateau de rodage pour meuler le tranchant de la lame.

2. Processus de raclage

(1) Processus de raclage des avions

1) Exigences en matière de coloration et de rodage

Comme indiqué précédemment, pour afficher les positions des points hauts locaux sur la surface, un agent d'affichage doit être appliqué sur la surface grattée avant le grattage, et la surface doit être rodée à l'aide d'outils standard ou de pièces correspondantes. Les points hauts peuvent être déterminés par les marques noires affichées.

① Exigences relatives à l'agent d'affichage et à l'application

La proportion de l'agent d'affichage doit être appropriée, ni trop fine ni trop épaisse. S'il est trop fin, il sera trop gras et des marques noires apparaîtront dans les zones inférieures pendant le rodage, ce qui rendra difficile la détermination des véritables points hauts ; s'il est trop épais, la résistance pendant le rodage sera trop élevée, ce qui entraînera des phénomènes de rebond et nuira à la qualité du rodage. En général, pour un grattage grossier, l'agent d'affichage doit être plus fin ; pour un grattage fin, il doit être plus épais.

L'agent de visualisation ne doit être appliqué ni trop épais ni trop fin. Si la couche est trop épaisse, des marques noires apparaîtront également dans les zones inférieures, ce qui faussera les résultats ; si elle est trop fine, les points affichés ne seront pas clairs, ce qui rendra difficile la recherche des points hauts lors du grattage.

Avant d'appliquer l'agent d'affichage, les surfaces de l'outil de rodage et de la surface grattée doivent être nettoyées et maintenues sèches. S'il y a des contaminants sur la surface, des marques noires apparaîtront après le rodage, mais elles n'indiqueront pas les véritables points hauts, ce qui entraînera des opérations incorrectes lors du grattage.

Lorsque le grattage atteint le stade du grattage fin, des points clairs et proéminents sont nécessaires. L'agent de visualisation peut être appliqué au plan de référence de l'outil de rodage à cette fin.

② Précautions concernant les points de rodage

Des méthodes de rodage correctes peuvent révéler les véritables points hauts de la surface grattée et éviter les faux points de rodage. Par conséquent, pendant le rodage, les outils standard ou les pièces correspondantes ne doivent pas dépasser les extrémités de la surface raclée de plus d'un tiers de la longueur de la pièce ; la pression appliquée aux outils ou aux pièces ne doit pas être trop élevée et le temps de rodage ne doit pas être trop long.

2) Processus de raclage

① Grattage grossier

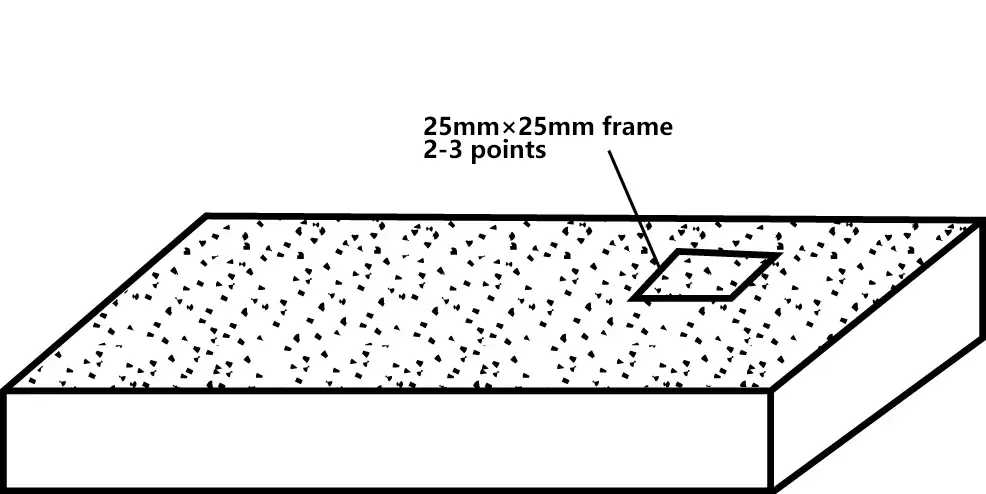

Comme le montre la figure 17, l'objectif principal du grattage grossier à l'aide d'un grattoir grossier est d'éliminer la couche d'oxyde sur la surface métallique et de répondre aux exigences techniques en matière de planéité. En règle générale, pour les surfaces d'accouplement (telles que les surfaces d'accouplement des boîtes de vitesses) ou les rails de guidage des sous-systèmes mobiles (tels que les rails de guidage des tours horizontaux), la planéité après le grattage grossier doit être inférieure à 0,02 mm. Après le rodage avec des pièces correspondantes ou des outils d'inspection standard, les points hauts doivent être répartis uniformément sans qu'il y ait de phénomène de haut central et de bas environnant.

Contrôler à l'aide d'un cadre carré standard de 25 mm × 25 mm ; 2 à 3 points doivent être visibles. Pour répondre à cette exigence technique de grattage, les points hauts (points noirs et brillants apparaissant après le rodage) doivent être fortement grattés.

Le bord du grattoir est généralement droit, créant des marques de grattage plus larges et plus longues, connues sous le nom de méthode de grattage long, où les marques de grattage peuvent se chevaucher. Lorsque l'on gratte plusieurs fois, les marques de grattage doivent être perpendiculaires l'une à l'autre.

② Raclage à l'aide d'un grattoir fin

Augmenter encore le nombre de points de contact sur la base d'un grattage grossier. Lors du raclage, utiliser la méthode du raclage court avec des marques de raclage plus courtes et plus étroites. En cas de grattage multiple, chaque direction de grattage doit être cohérente, les dernières marques de grattage croisant les précédentes de 45° à 60°.

Pour améliorer l'efficacité du grattage fin, les points élevés (points noirs et brillants) doivent être fortement grattés pendant le grattage, et la zone environnante de ces points élevés doit également être grattée pour révéler les points sub-hauts. Inspecter avec un cadre carré standard de 25 mm × 25 mm ; 12 à 15 points doivent être affichés.

③ Grattage fin

Sur la base du grattage fin, utiliser ensuite un grattoir fin pour améliorer la planéité de la surface de la pièce traitée et la précision de contact des pièces correspondantes.

Lors du grattage fin, orienter le grattoir vers les points les plus élevés, en éliminant les points les plus grands et les plus brillants, en brisant les points brillants de taille moyenne et en laissant les petits points non grattés ; les marques de grattage deviennent plus courtes et plus étroites, ce qui exige que les fleurs de grattage soient de taille uniforme et qu'elles se croisent de façon nette. Contrôler à l'aide d'un cadre carré standard de 25 mm × 25 mm ; plus de 20 points doivent être affichés.

(2) Procédé de grattage des surfaces courbes

Dans la fabrication et les réparations majeures d'équipements généraux, le raclage des surfaces courbes se réfère principalement au raclage des paliers lisses, les plus courants étant le raclage des paliers lisses radiaux intégrés (manchons), des paliers lisses radiaux divisés (coussinets divisés), des paliers lisses cylindriques intérieurs coniques extérieurs (par exemple, les coussinets de tour) et des coussinets en forme d'éventail à trois segments (par exemple, les coussinets de meuleuse).

En plus d'être similaire au processus de raclage plan mentionné ci-dessus, les points suivants doivent également être pris en compte pour le raclage des surfaces courbes :

1) Préparation du grattage

① Comprendre en détail les exigences techniques relatives à l'installation des roulements, telles que les exigences en matière de jeu après l'installation des manchons ; les exigences en matière d'installation des bagues fendues et la méthode de réglage du jeu des roulements à l'aide de cales ; les exigences en matière d'installation et les méthodes de réglage de la précision des bagues coulissantes cylindriques intérieures coniques extérieures ; les méthodes d'alignement des bagues en forme d'éventail, etc.

② Comprendre les exigences de précision opérationnelle de l'équipement, utiliser les outils d'inspection appropriés pour vérifier la précision géométrique pertinente et établir des enregistrements détaillés.

Pour répondre aux exigences de précision opérationnelle de l'équipement, les surfaces intérieures et extérieures des paliers lisses sont généralement rectifiées, et la précision géométrique (telle que la circularité, la coaxialité, le parallélisme, la perpendicularité avec les pièces en mouvement relatif, etc. Les inspections nécessaires permettent de clarifier l'objectif du grattage et la tolérance pour le grattage, ce qui facilite la formulation du plan de grattage.

2) Préparation des outils et de l'équipement

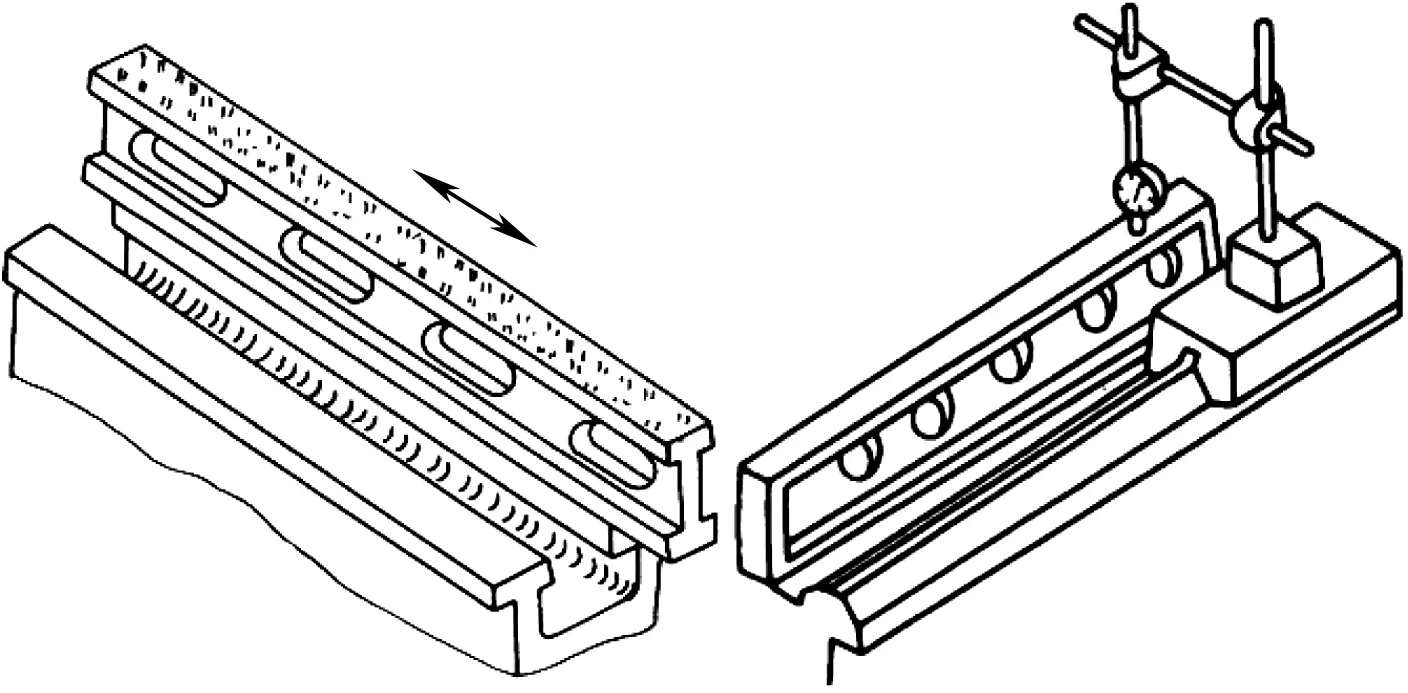

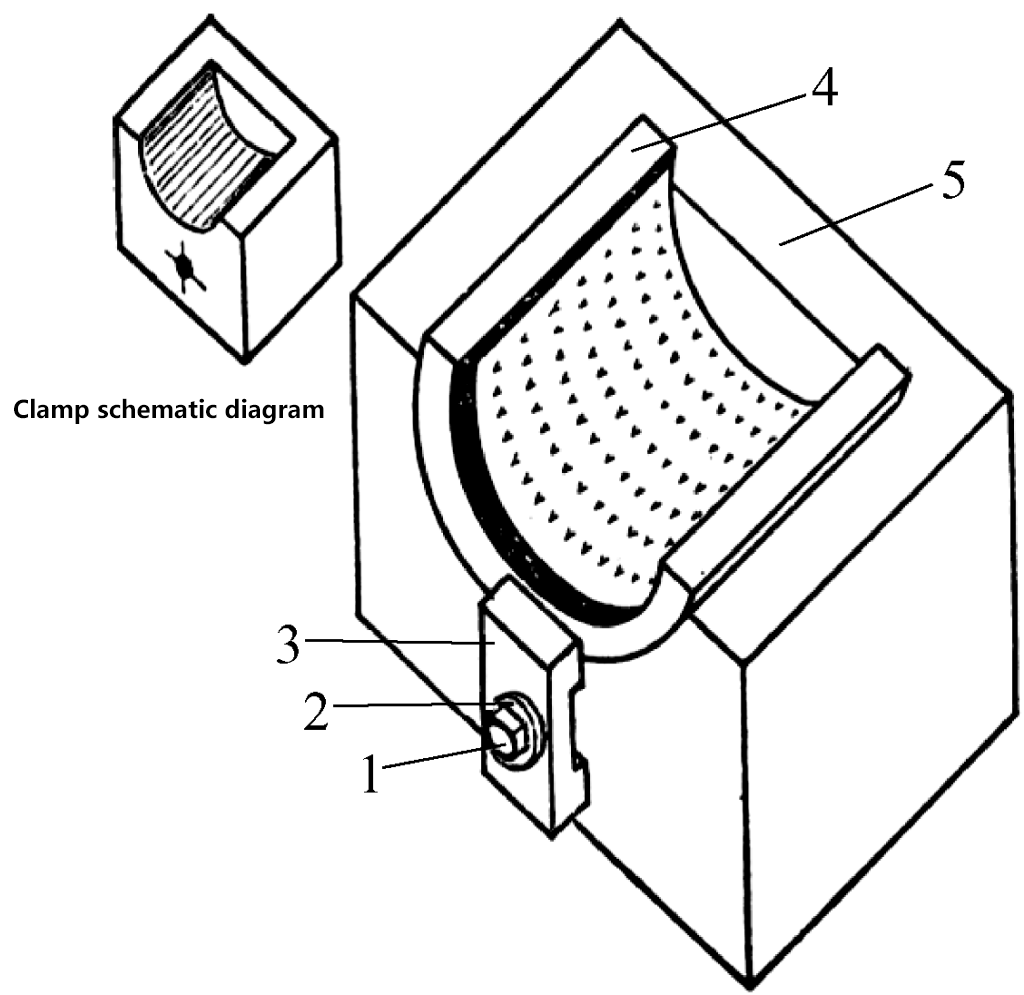

Outre la préparation des grattoirs et des divers outils de mesure de précision, il convient d'accorder une attention particulière à la préparation des gabarits et des outils de serrage (moules) nécessaires pour le grattage des surfaces courbes.

Dans certaines situations (par exemple lorsque l'arbre associé au roulement est lourd ou mal placé pour le grattage), un arbre standard de même diamètre que le roulement peut être utilisé comme "arbre fictif" pendant le grattage grossier. L'arbre fictif est généralement rectifié avec précision. Le grattage du roulement peut être effectué sur cet arbre factice.

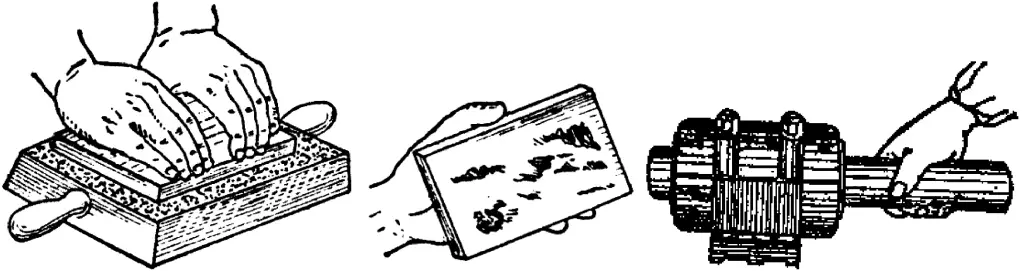

Contrairement au grattage des surfaces planes, la méthode de serrage du roulement affecte directement la qualité du grattage. Si le roulement n'est pas correctement placé ou serré pendant le grattage, il se déformera, ce qui nuira gravement à la qualité. La figure 18 montre les gabarits couramment utilisés pour le grattage.

1 vis

2-Rondelle

Plaque de 3 pressions

4-pièces

Corps à 5 pinces

3) Processus typique de grattage des roulements

① Processus de raclage pour les roulements à billes en deux parties

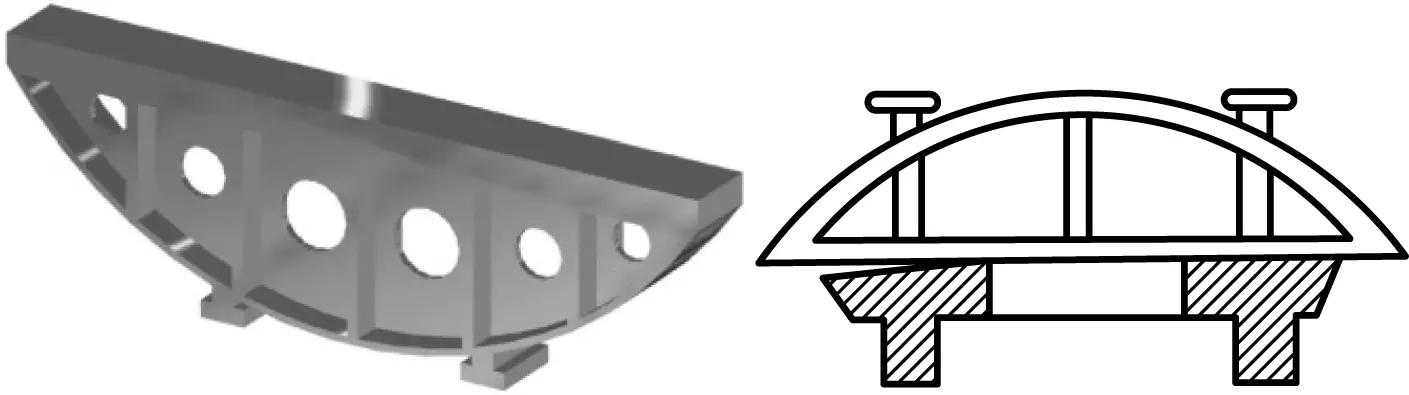

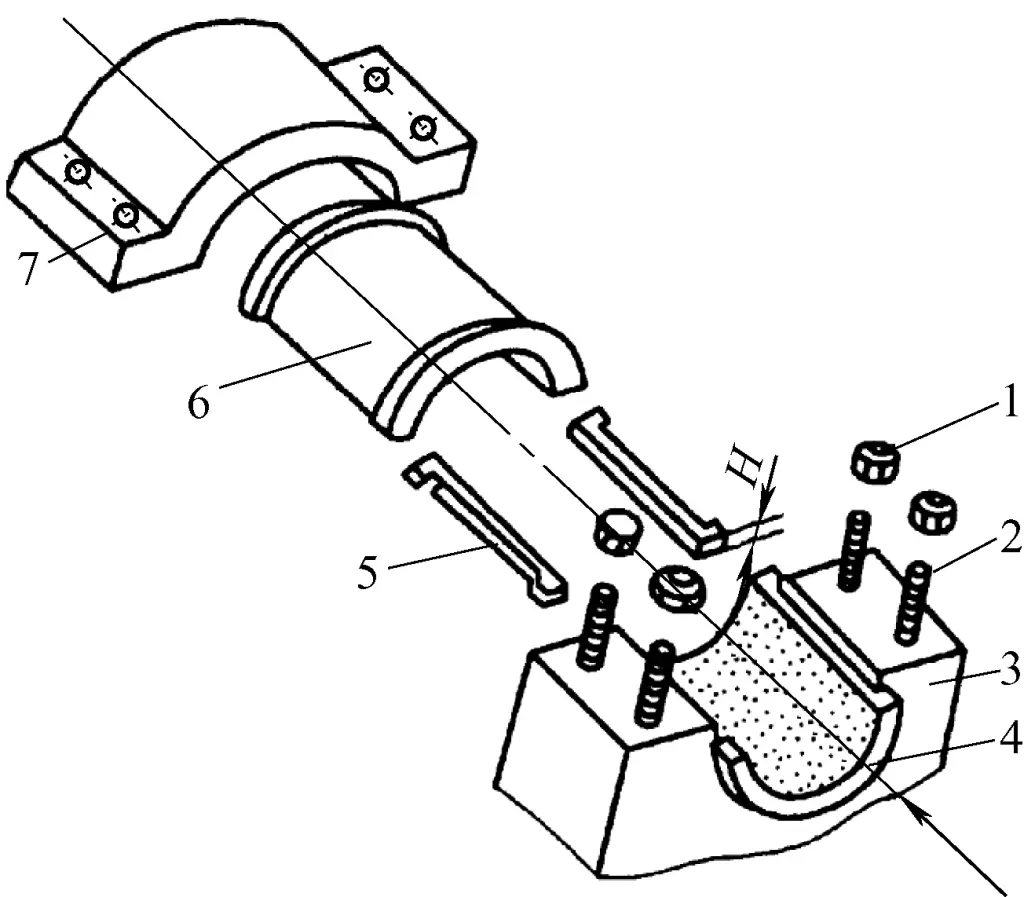

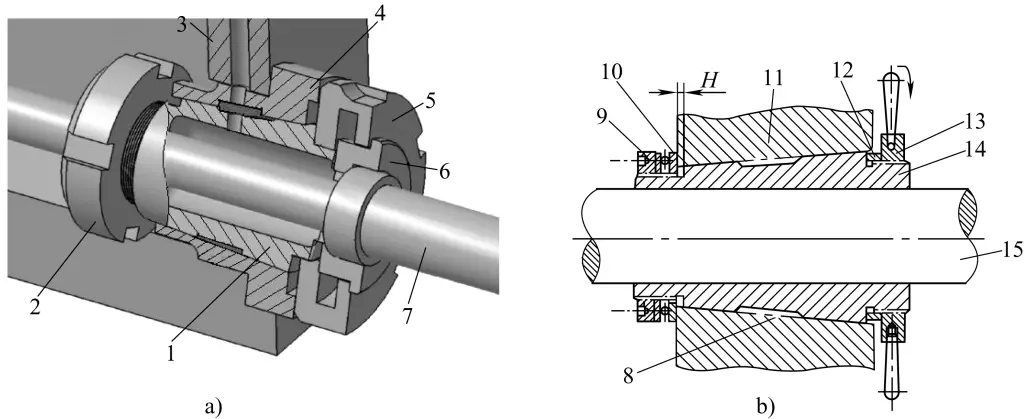

La structure des paliers lisses en deux parties est illustrée à la figure 19.

1-Écrou

Goujon à deux extrémités

Boîtier à 3 roulements

4-Palier inférieur

5-Cale de réglage

6-Palier supérieur

7-Capuchon de palier

La précision requise pour le raclage des roulements varie en fonction des exigences de performance de l'équipement. Pour les machines lourdes ayant des exigences élevées en matière de précision de rotation de la broche, l'arbre et le roulement doivent avoir une bonne précision de contact afin d'augmenter la rigidité de la transmission, de réduire les vibrations et d'améliorer la fluidité de la transmission. En outre, il doit y avoir des jeux supérieurs et latéraux stricts entre l'arbre et le roulement pour former un film d'huile hydrodynamique. Par conséquent, le raclage doit tenir compte de la précision du contact entre l'arbre et le roulement (zones de contact, surface de contact et nombre de points de contact) et des espaces libres.

Ajustement de l'arrière du roulement. Le dos d'un roulement fendu doit avoir un bon contact avec le trou du logement du roulement. Sinon, en cours de fonctionnement, sous l'effet de la force du tourillon, des vibrations ou même une déformation du roulement peuvent se produire. Par conséquent, s'il n'est pas conforme aux exigences lors de l'inspection, le dos du roulement doit être gratté à nouveau en utilisant le trou du logement comme référence.

Grattage du trou du roulement. L'objectif du grattage du trou du roulement est d'éliminer la déformation du trou intérieur du roulement, de corriger la zone de contact entre le roulement et l'arbre et d'augmenter la zone de contact. Lors du grattage brut du trou du roulement, le roulement peut être maintenu dans un étau à l'aide d'un tampon en caoutchouc souple pour le grattage. Après le grattage, le roulement peut être monté sur l'arbre correspondant pour le marquage du contact, ou il peut être assemblé dans le logement du roulement et grattée en utilisant l'arbre correspondant.

Les précautions à prendre lors de l'utilisation d'un arbre pour marquer le roulement après l'avoir installé dans le logement du roulement sont les suivantes :

- Appliquer du révélateur sur les surfaces intérieures des roulements supérieurs et inférieurs.

- Assembler l'arbre conjugué, le palier supérieur, le goujon à double extrémité et le chapeau de palier.

- Serrez les écrous. Lors du grattage initial, si les écrous sont trop serrés, l'arbre aura du mal à tourner. Par conséquent, au début du grattage grossier, les écrous doivent être légèrement serrés tout en faisant tourner l'arbre correspondant, en ajustant l'épaisseur des cales pour s'assurer que l'arbre tourne avec un serrage approprié.

- Comme pour le grattage des surfaces planes, lors du grattage grossier, l'accent doit être mis sur les zones plus sombres et plus brillantes qui apparaissent sur la surface intérieure du roulement après le marquage préliminaire.

- Après avoir gratté grossièrement pendant un certain temps, utilisez une jauge d'épaisseur pour mesurer les jeux supérieur et latéral entre l'arbre et le roulement. Lorsque la répartition des points de contact est uniforme (4-7 points par 25mm×25mm), les jeux supérieur et latéral devraient également être proches des exigences techniques de l'équipement.

- Plus précisément, dans les machines à usage intensif, pour éviter le grippage de la broche, le roulement inférieur à l'extrémité de la broche peut être gratté légèrement plus bas.

Grattage fin du trou du roulement. L'objectif du grattage fin du trou intérieur du roulement est le suivant : premièrement, augmenter le nombre de points de contact entre l'arbre et le trou intérieur du roulement (10-15 points par 25mm×25mm), les points devenant plus petits et uniformément répartis ; deuxièmement, après le grattage fin, utiliser une jauge d'épaisseur pour mesurer les jeux supérieur et latéral de l'arbre afin de répondre aux exigences spécifiées de l'équipement.

Au cours du processus de grattage fin, l'épaisseur des cales entre les roulements supérieur et inférieur doit être réduite progressivement ; la force de serrage des écrous après l'assemblage du roulement dans le trou du logement doit augmenter progressivement. Toutefois, la force ne doit pas être excessive (il doit être possible de faire tourner l'arbre manuellement), afin d'éviter la création de "faux points" lors du marquage.

Comme pour le grattage des surfaces planes, les marques de l'outil doivent être croisées ; les points sombres et brillants doivent être fortement grattés, tandis que les zones autour des points élevés doivent être légèrement grattés pour permettre aux points suivants d'apparaître de plus en plus.

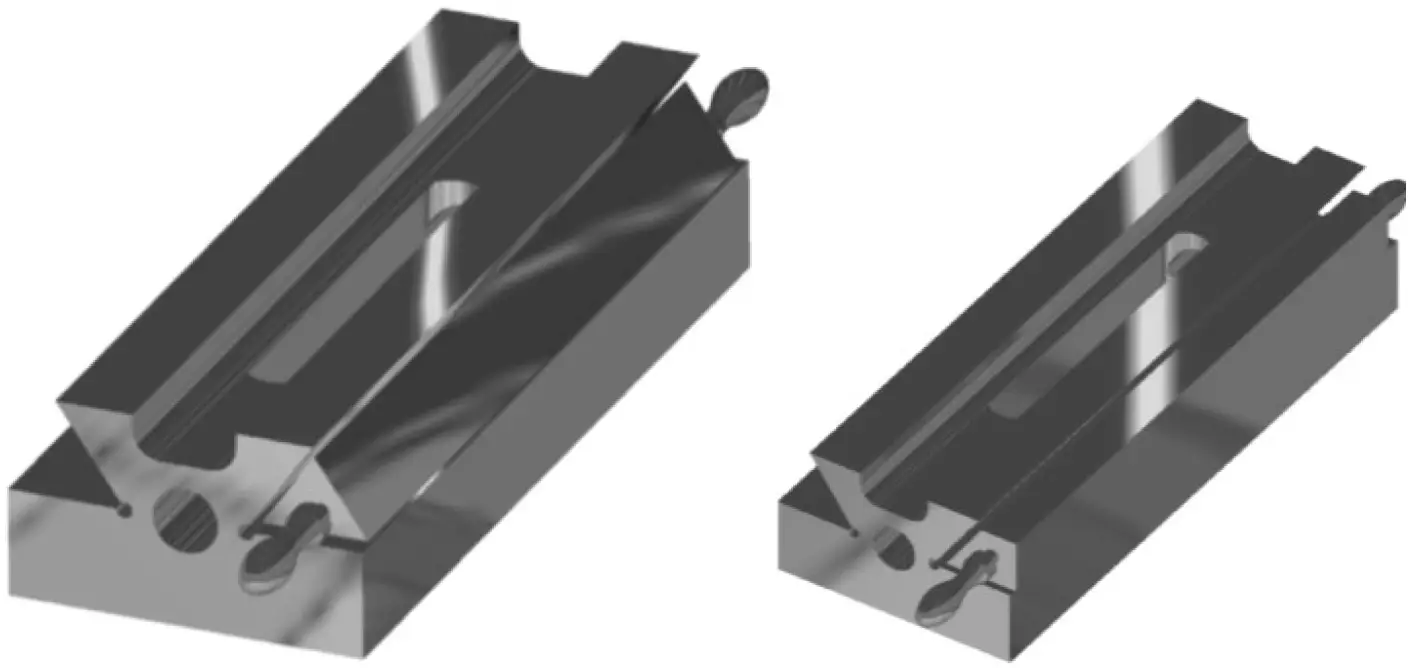

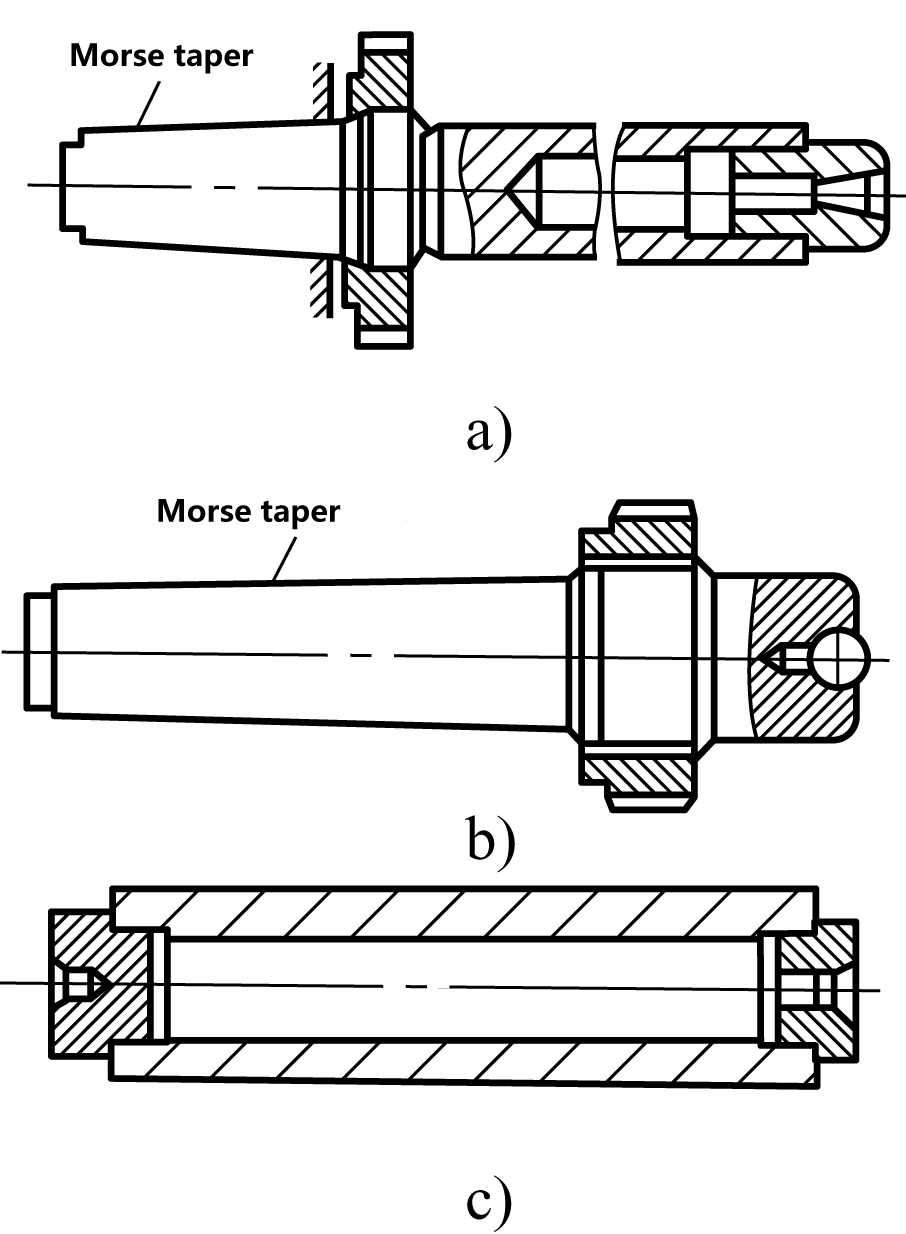

② Processus de raclage pour les paliers lisses coniques extérieurs à pilier intérieur

Tout d'abord, l'ordre de raclage.

Comme le montre la figure 20a, les paliers lisses à pilier intérieur et à cône extérieur sont couramment utilisés pour les entraînements de broches de machines-outils. La séquence de réparation par grattage des paliers lisses à cône extérieur et pilier intérieur consiste d'abord à utiliser l'arbre correspondant comme gabarit pour gratter le trou intérieur du palier afin de répondre aux exigences de précision de rotation ; puis à gratter le cône extérieur du palier pour l'adapter au trou de la boîte à broche (pour les nouveaux paliers, la surface du cône extérieur doit être grattée en utilisant le trou de la base de la machine comme référence) avec un affichage de 4 points par 25 mm.

1-Manchon intérieur de palier

2-Écrou arrière

Trou du boîtier à 3 paliers

Manchon de roulement extérieur (4)

5-Écrou avant

6 - Douille de réglage

7 arbres

Points de repère à 8 contacts

9-Nut

10-Roulements à billes de butée

Boîte à 11 broches

12-Bushing

13-Écrou d'écartement

14-Palier

15-Broche principale

Comme le montre la figure 20b, après avoir gratté la surface conique extérieure et le trou intérieur du boîtier, retirez la clé de serrage et la douille, bloquez le roulement dans le trou de la boîte à broche, puis grattez légèrement le trou intérieur du roulement pour qu'il s'adapte à la broche.

Ensuite, les exigences techniques pour le raclage du trou intérieur.

Tout d'abord, pour s'adapter aux caractéristiques du fonctionnement à grande vitesse de la machine-outil, après avoir gratté le trou intérieur, les points de contact aux deux extrémités du roulement doivent être durs et denses, tandis que les points de contact au milieu du trou du roulement peuvent être plus souples et plus clairsemés. Cela permet d'établir facilement un coin d'huile, ce qui stabilise l'arbre pendant le fonctionnement. Après un grattage de précision du trou intérieur, il doit y avoir 14 à 17 points de contact dans un rayon de 25 mm aux deux extrémités.

Deuxièmement, pour s'adapter aux caractéristiques du fonctionnement de la machine-outil sous forte charge, les points de contact sur la surface de charge du roulement doivent être suffisamment denses pour augmenter sa résistance à l'usure et laisser une certaine marge pour l'enfoncement de la broche après l'usure. Après avoir gratté le trou du palier de la broche du tour, les points de contact présentent généralement une distribution en "diamant".

③ Précautions pour le grattage du trou intérieur.

- Si l'avant et l'arrière sont des structures à coussinets, les coussinets avant et arrière doivent être raclés simultanément pour assurer leur coaxialité.

- Lorsque vous grattez les points de contact, faites tourner l'arbre de 3 à 5 tours dans le même sens que la rotation de la broche. Ensuite, retirez l'arbre, enlevez le roulement et grattez les points de contact en forme de chaîne, jusqu'à ce qu'ils deviennent des points épars.

- Si le palier arrière est un palier à roulement, un manchon en fer doit être fabriqué pour remplacer le palier à roulement en tant que manchon de centrage.

- Lors du grattage final du trou de roulement, les marques de couteau adjacentes doivent être croisées tous les deux passages. Une fois que les taches deviennent régulières, les marques de couteau sont progressivement allégées et raccourcies, et les taches doivent avoir la forme de petits quadrilatères ou polygones afin d'éviter les longues bandes.

3. Techniques de base pour le grattage

(1) Raclage d'une surface plane

1) Processus de base pour le grattage des surfaces planes

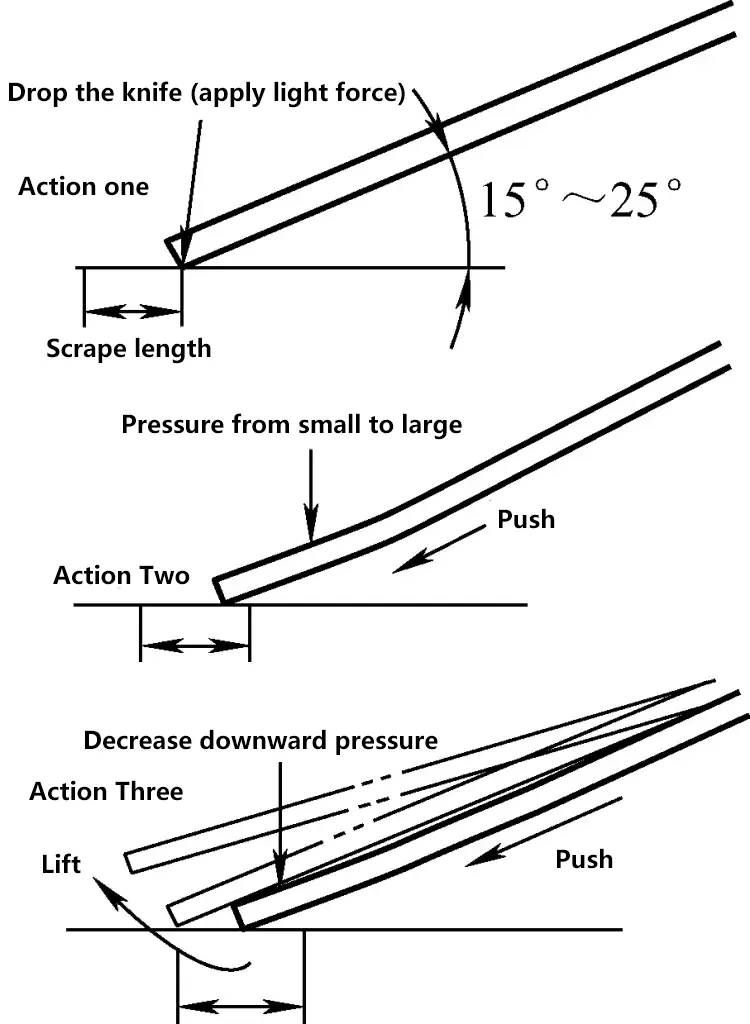

Le processus de base du grattage des surfaces planes comprend principalement les étapes suivantes : abaisser le couteau, appuyer sur le couteau, pousser le couteau et soulever le couteau. Le temps nécessaire à l'exécution d'une action de grattage est très court, de sorte que les actions doivent être continues et exécutées en une seule fois.

Les principales techniques de raclage sont les suivantes : abaissement en douceur du couteau (pas de marques de vibration, angle d'abaissement de 15 à 25°), pression et poussée régulières (pas d'inclinaison latérale du racleur, et pression variant progressivement de faible à forte), et soulèvement rapide du couteau (pas de marques de lame).

Comme le montre la figure 21, le processus d'action pendant le raclage d'une surface plane.

2) Méthode de raclage manuel et méthode de raclage par poussée

① Méthode de grattage à la main

Comme le montre la figure 22, les compétences de base pour le grattage à la main. Pendant le raclage, la main droite tient généralement la poignée, la main gauche saisit la lame et la paume appuie sur l'extrémité avant du racloir à environ 50 mm du bord.

Lors du grattage, après avoir aligné la lame sur la zone de grattage, appuyez sur le grattoir avec la main gauche, ce qui entraîne une légère déformation de la lame. Les deux mains poussent ensuite le grattoir vers l'avant sur une longueur de trace de lame, puis soulèvent rapidement le grattoir. Tout au long du processus, les phases de pression, de poussée et de levage sont effectuées en une seule fois. La méthode de grattage à la main implique moins de force et de capacité de grattage, ce qui la rend généralement adaptée à la finition de surface de petites pièces.

② Méthode de raclage par poussée

Dans l'opération actuelle de raclage par poussée, la position et l'attitude sont pratiquement les mêmes, avec des différences dans la manière de tenir le racloir et dans l'utilisation de la force de la main.

Première méthode de raclage par poussée :

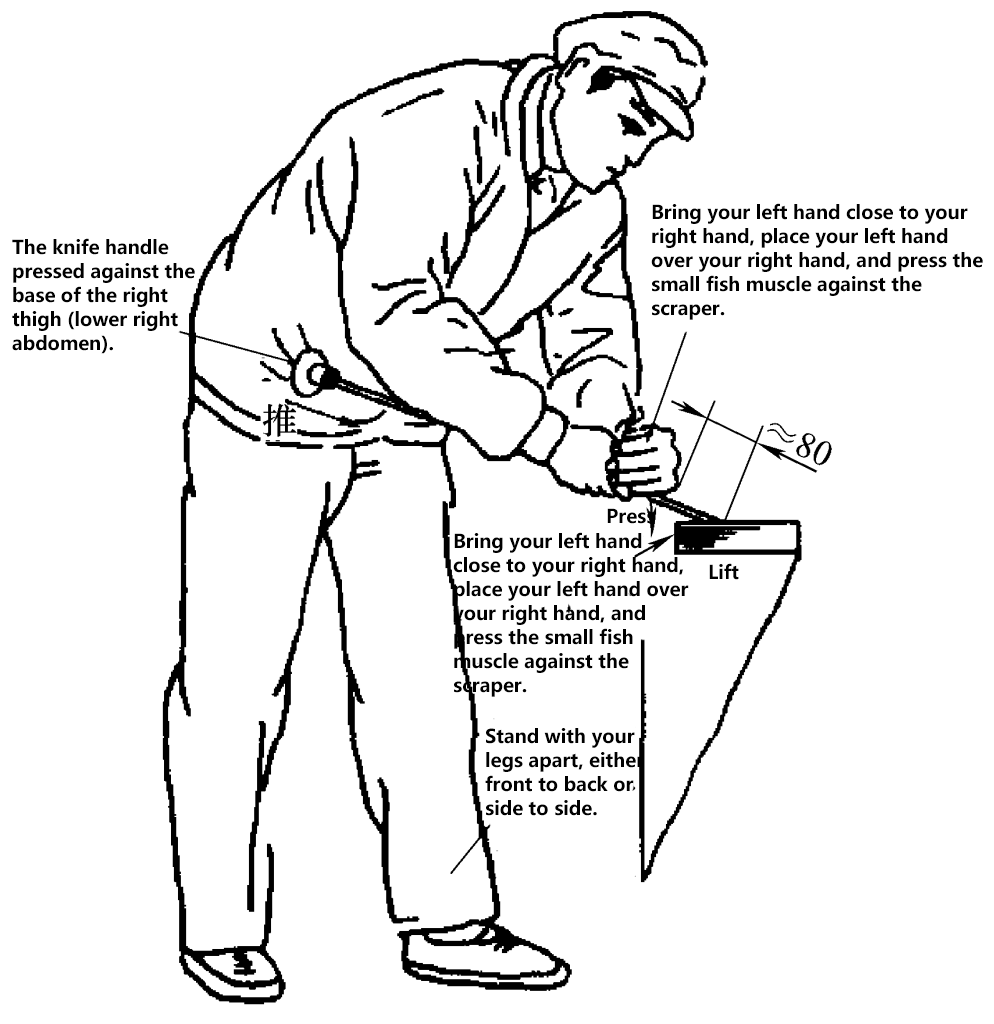

Comme le montre la figure 23, placez la poignée du grattoir sur le muscle droit de l'abdomen, les deux mains tenant la lame. La main gauche se trouve devant, à environ 80 mm du bord de la lame (cette distance peut être ajustée en fonction de la taille de l'opérateur). Lors du grattage, les deux mains appuient sur le grattoir (la main droite exerçant une pression moindre), en utilisant la force des jambes et des hanches pour pousser le grattoir vers l'avant, en l'alignant sur les points de contact.

Au moment où l'on pousse vers l'avant, la main droite guide la direction du grattoir, tandis que la main gauche soulève rapidement le grattoir, enlevant une tranche de métal de la surface, complétant ainsi l'action de grattage d'une seule poussée. Cette méthode repose principalement sur la main gauche pour contrôler la pression de raclage, ce qui permet d'ajuster la quantité de coupe pendant le raclage grossier, fin et de précision en ajustant la pression de la main gauche.

Deuxième méthode de raclage par poussée :

Il s'agit de l'opération la plus répandue pour le raclage des surfaces planes. Comme le montre la figure 24, dans cette méthode, la main droite tient le grattoir et la main gauche est placée sur la main droite, appuyant sur le grattoir. Comme les deux mains sont proches l'une de l'autre et qu'elles exercent une pression sur un point précis du racloir, l'extrémité avant se plie considérablement, ce qui permet d'obtenir une plus grande quantité de coupe, adaptée au grattage grossier de matériaux tendres.

Après cette description, les principales techniques de push scraping sont résumées ci-dessous :

Tenez-vous debout, les pieds écartés, et penchez-vous vers l'avant au niveau de la taille ;

Tenez la poignée du grattoir avec l'abdomen (côté inférieur droit) ;

Contrôler le grattoir avec la main droite, abaisser la lame doucement et à plat ;

Appuyer sur le sol avec la main gauche, pousser vers l'avant avec la taille et les jambes ;

Soulever rapidement avec la main droite, pour compléter l'action instantanément.

Troisième méthode de raclage par poussée :

Comme pour les deux actions précédentes, la différence réside dans les changements de forces appliquées par les deux mains sur la lame. Dans cette méthode, la main gauche est à l'avant, la main droite est à l'arrière et tient la lame. Après avoir aligné le bord du grattoir avec le point haut, la main droite soulève légèrement la lame à un certain endroit tandis que la main gauche appuie sur le grattoir, ce qui provoque une légère flexion à l'extrémité avant de la lame pendant le grattage.

Par rapport aux deux méthodes précédentes, le plus grand avantage de cette méthode de raclage est l'abaissement en douceur de la lame, le soulèvement rapide de la lame et les traces courtes de la lame. Toutefois, en raison de la pression de raclage plus faible et de l'effort plus important qu'elle requiert, cette méthode convient mieux au raclage de précision.

(2) Techniques clés pour le grattage des surfaces courbes

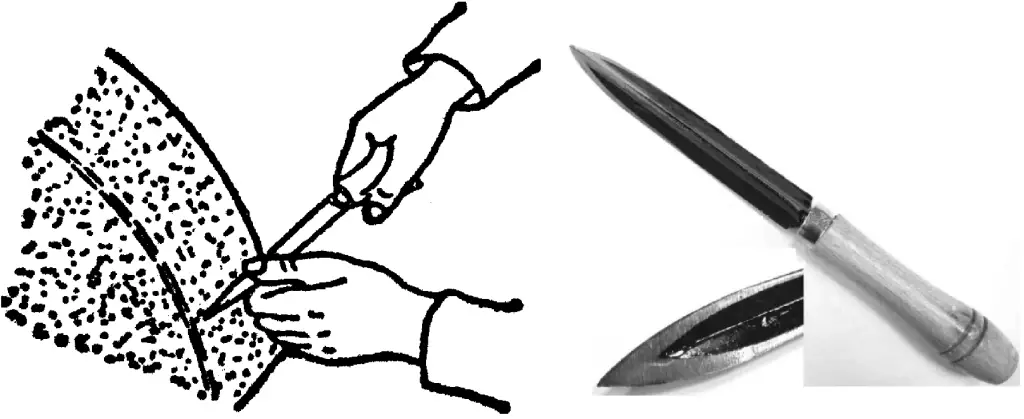

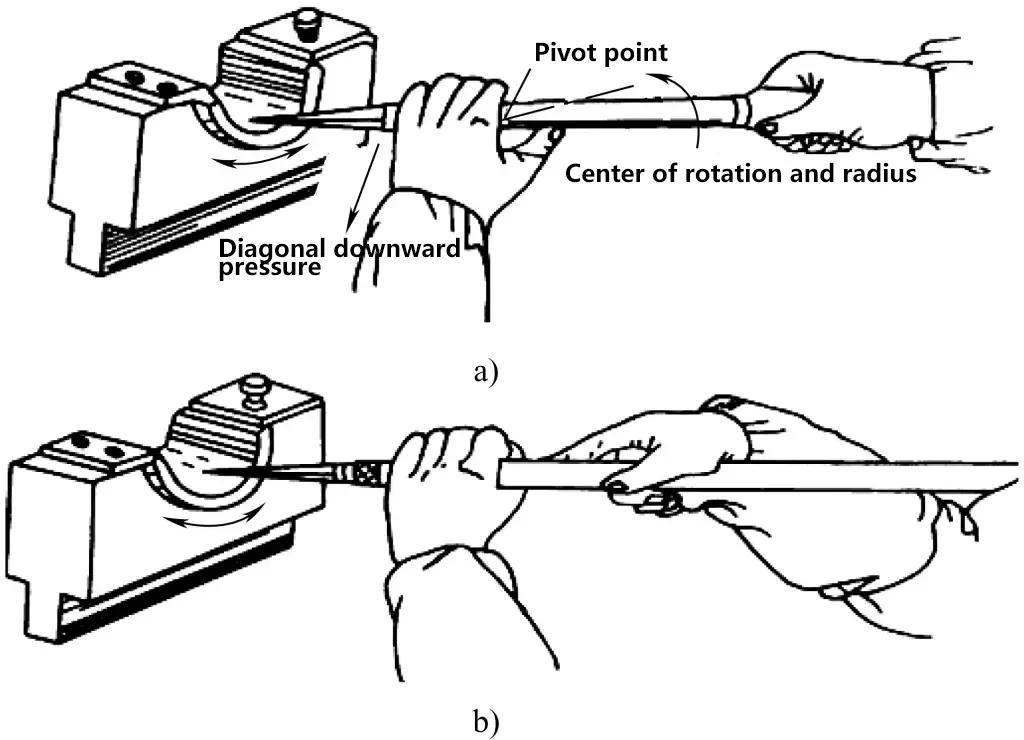

Comme le montre la figure 25a, le raclage de surfaces courbes nécessite un mouvement coordonné des deux mains.

a) Opération de raclage de la surface courbe un

b) Opération de raclage des surfaces courbes deux

Lors du raclage, alignez le bord avant du racloir avec le point haut, exercez une pression oblique le long de l'arc intérieur tangent avec la main gauche, tandis que la main droite tient la poignée. Utiliser la main gauche comme point de pivot pour le mouvement circulaire, en guidant le grattoir le long de l'arc intérieur.

Par conséquent, du point de vue du principe d'action, le bord avant du racloir a à la fois un mouvement de rotation contrôlé par la main droite (légère rotation autour de l'axe du racloir) et un mouvement de balancement le long de l'arc intérieur contrôlé par la main gauche, ce qui entraîne un mouvement hélicoïdal du bord avant du racloir pendant le raclage.

Comme le montre la figure 25b, placez la partie arrière de la lame et de la poignée du grattoir sur l'épaule, et utilisez les deux mains pour saisir la lame afin de gratter les surfaces courbes, en appliquant les mêmes principes que ci-dessus.

Tout comme le raclage des surfaces planes, le raclage des surfaces courbes nécessite également : un abaissement en douceur de la lame, une pression régulière et un soulèvement rapide de la lame.

4. Analyse des défauts de la surface de grattage

Tableau 2 Analyse des défauts de la surface de grattage

| Type de défaut | Causes des défauts |

| Fosses de raclage | 1) Angle de calage incorrect du racleur, angle de calage trop faible lors d'un raclage fin ou de précision ; 2) Angle de dégagement de raclage trop important ; 3) Pression de raclage excessive ; 4) Marques de raclage trop longues, levage du racloir trop lent |

| Grattage des bavardages | 1) Chute trop importante du grattoir ; 2) Lors d'un raclage plan, la lame n'est pas plate, c'est-à-dire qu'il y a un angle entre la lame et la surface à racler. Lors du raclage d'une surface incurvée, l'angle du racleur incurvé est incorrect ; 3) La répartition des matériaux sur la surface de raclage est inégale. |

| Grattage des marques de couteau Des marques en forme de fil apparaissent | 1) Il y a une encoche sur le grattoir ; 2) Le matériau du point haut local est trop dur ; 3) Des objets durs adhèrent à la lame du grattoir ; 4) Des objets durs sont coincés entre l'outil de polissage et la pièce polie, ou il y a des bavures sur le bord de l'outil de polissage. |

5. Exigences de sécurité en matière de grattage

- Avant le grattage, éliminez les arêtes vives et les bavures de la pièce ; pendant le grattage, faites particulièrement attention à la position et à la force du couteau près des angles vifs afin d'éviter les blessures au bras dues à l'inertie.

- Lorsque vous grattez des pièces de grande taille qui doivent être déplacées ou appariées, veillez à la sécurité du levage et de la mise en place.

- Lors du grattage, réglez correctement la position relative entre l'opérateur et la pièce à usiner. Si la hauteur est insuffisante, utilisez une planche en bois comme support, mais assurez-vous que la planche est stable après le réglage afin que l'opérateur puisse appliquer la force de grattage en toute sécurité et éviter les chutes.

- Lorsque vous raclez jusqu'au bord de la pièce, contrôlez la pression et la poussée afin d'éviter toute poussée accidentelle vers l'avant de la personne et du couteau en raison d'une force excessive.

- Les grattoirs doivent être correctement rangés après usage et ne doivent pas être utilisés comme des barres de levier.