L'essence de l'extrusion à froid

L'extrusion à froid utilise le principe de la déformation plastique des matériaux métalliques. Dans des conditions de température ambiante, l'ébauche métallique à froid est placée dans la cavité du moule installé sur la presse.

Sous l'effet d'une pression importante et d'une certaine vitesse, l'ébauche métallique est forcée de subir un écoulement plastique. Au travers de la espace entre le poinçon et la matriceou à la sortie de la filière, des pièces creuses sont extrudées ou des pièces solides dont la section transversale est inférieure à celle de l'ébauche.

Ce procédé permet d'obtenir la forme et la taille souhaitées tout en conservant les propriétés mécaniques élevées des pièces extrudées. L'extrusion à froid est l'une des techniques de traitement des pièces sans copeaux ou avec un minimum de copeaux et constitue une méthode avancée de traitement des métaux et des plastiques.

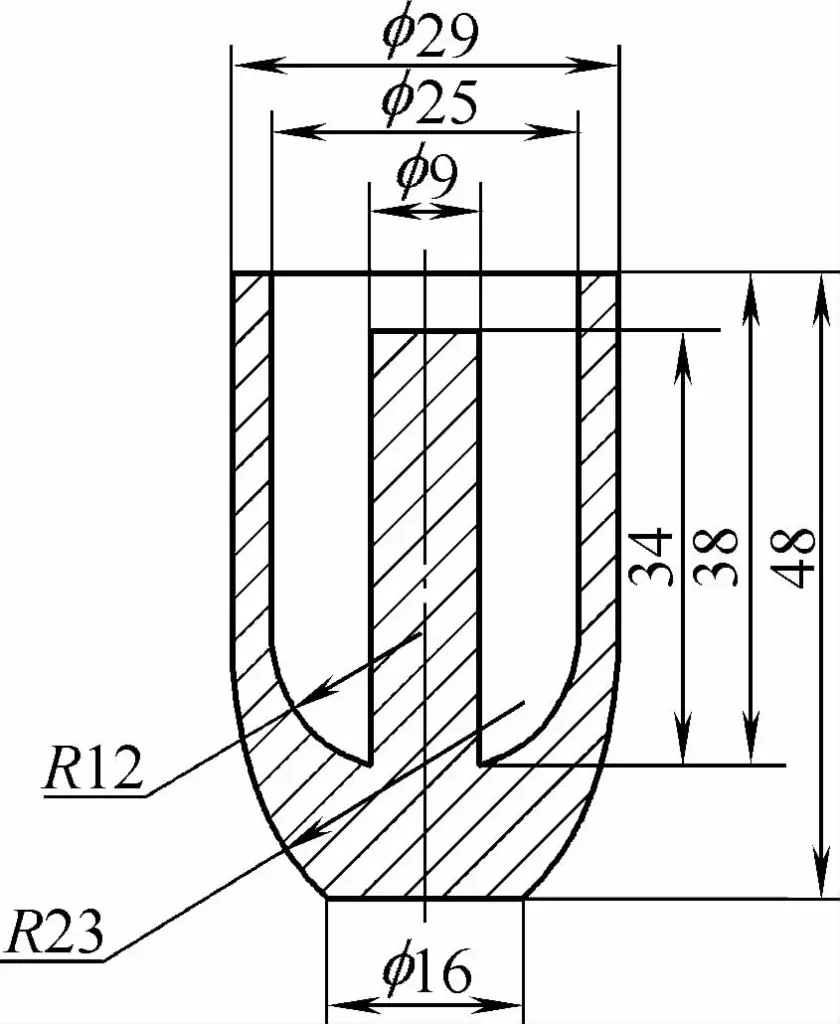

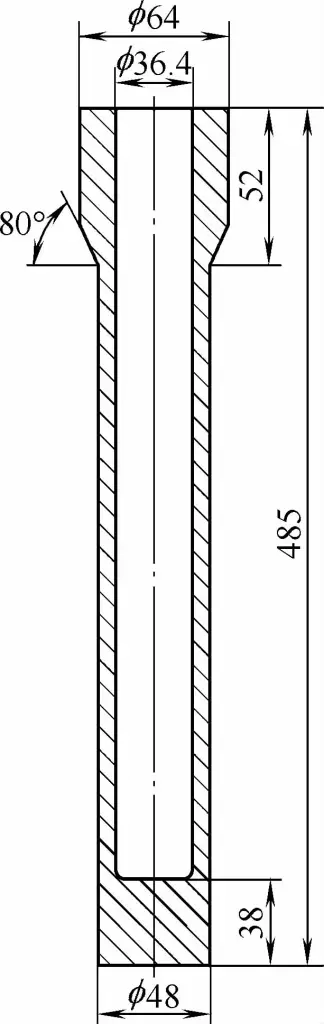

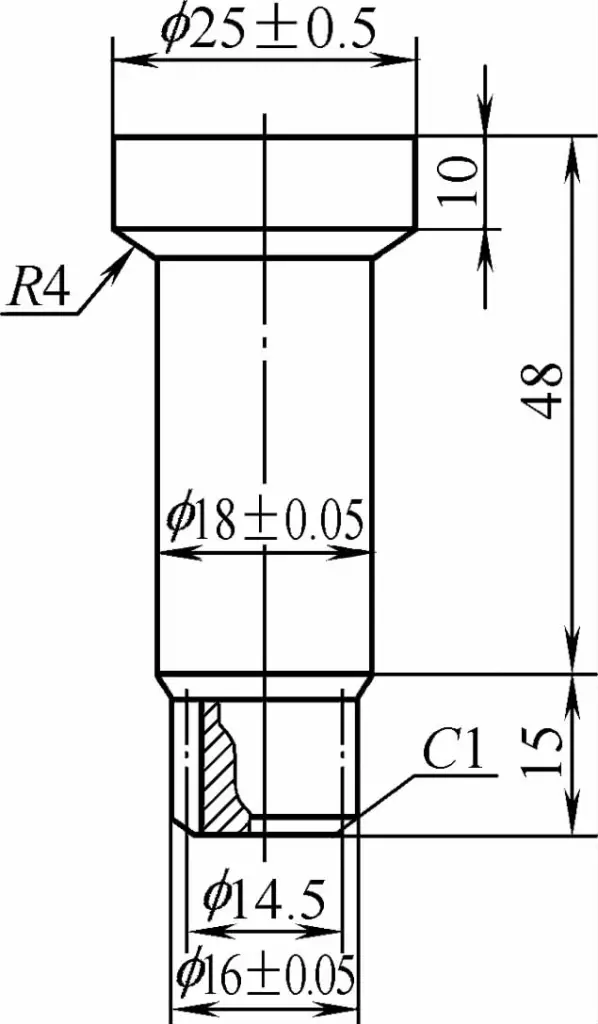

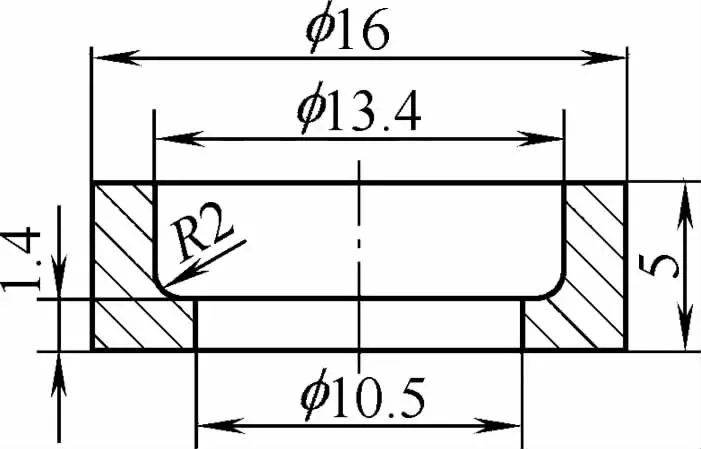

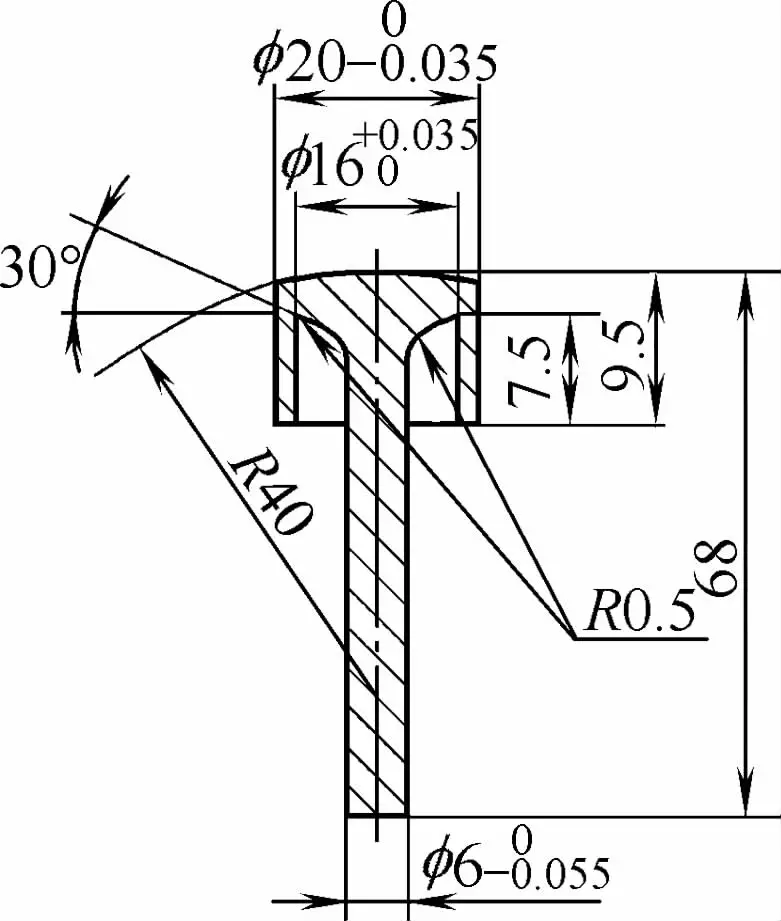

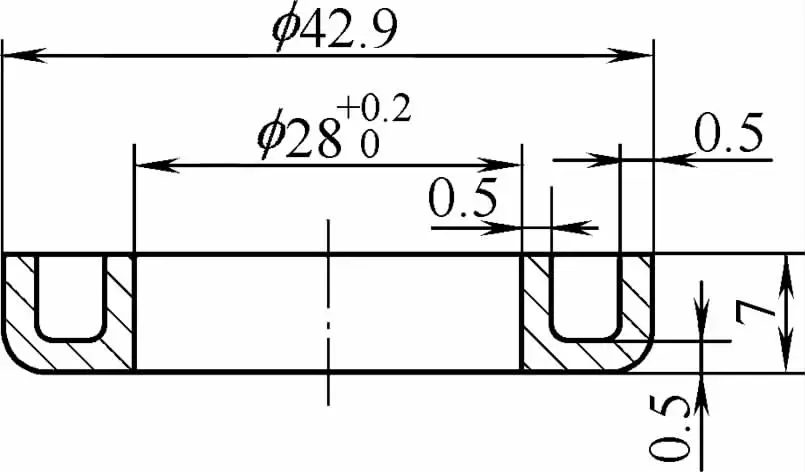

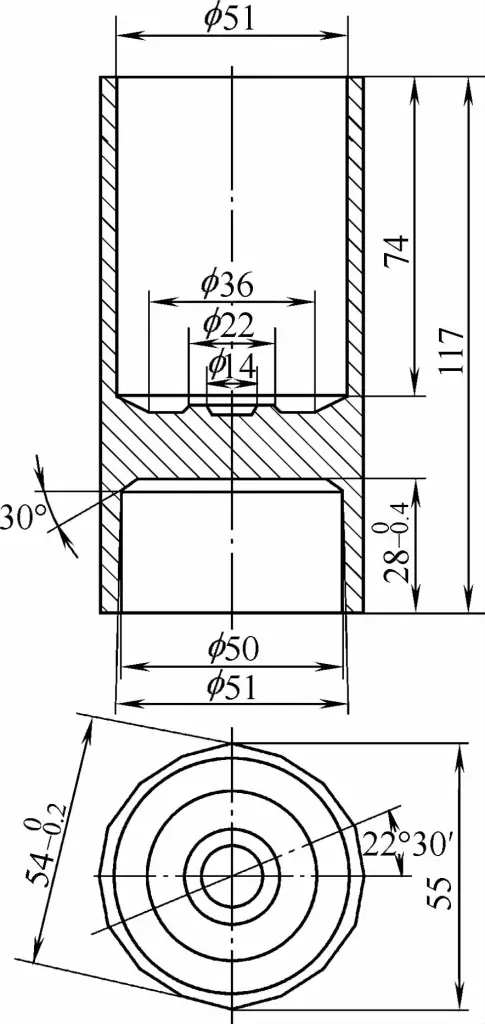

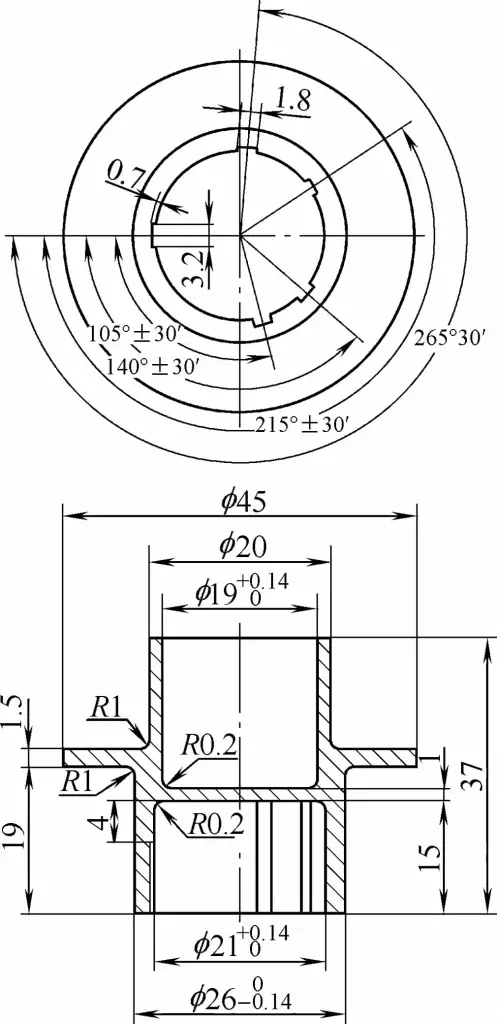

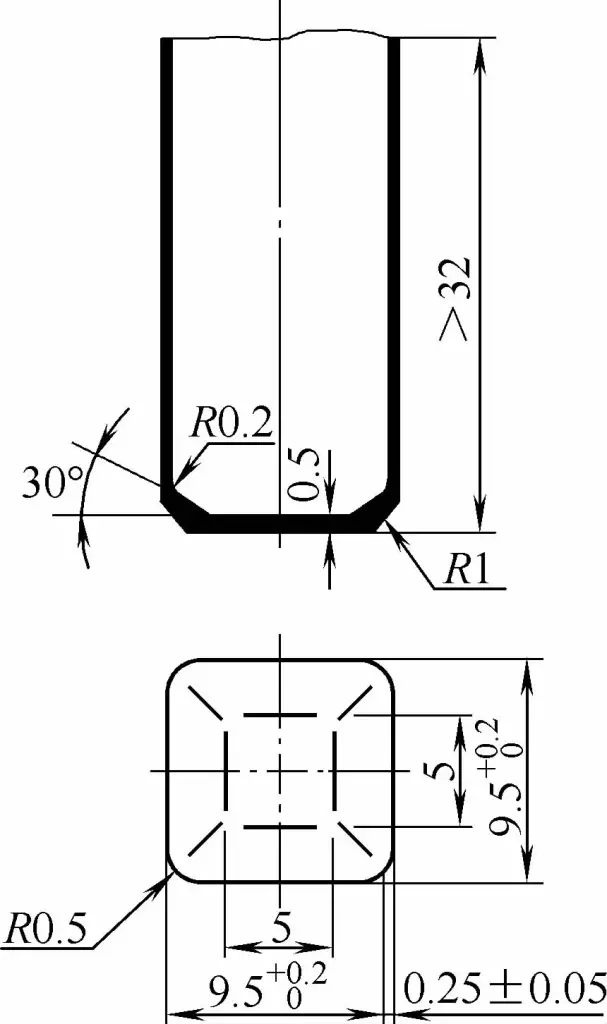

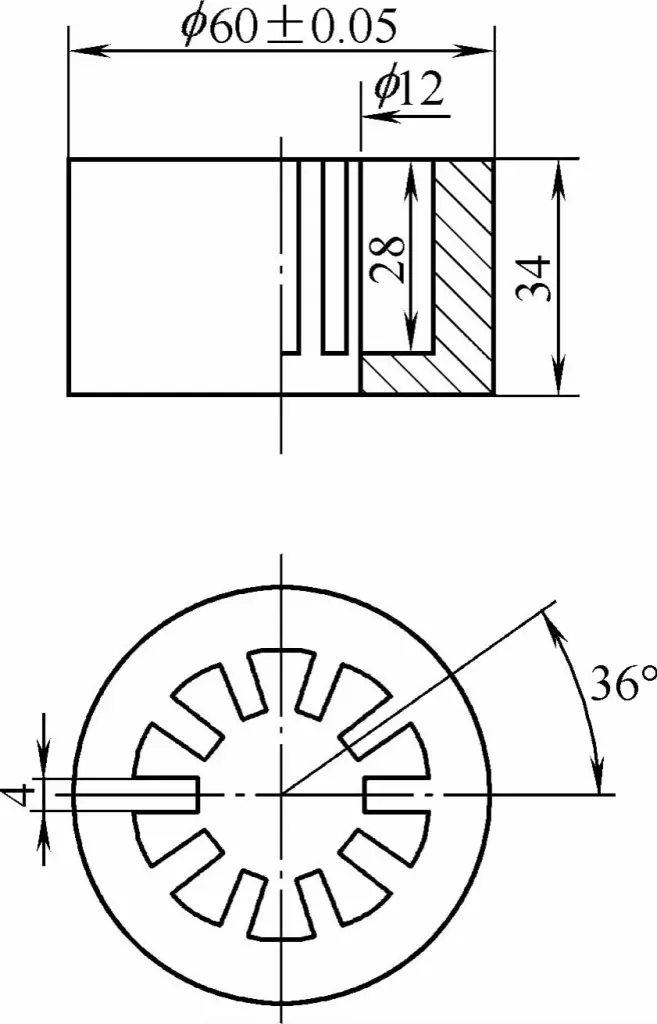

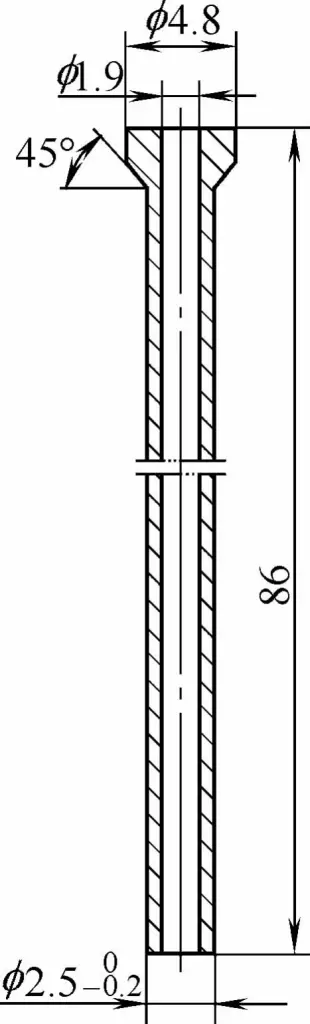

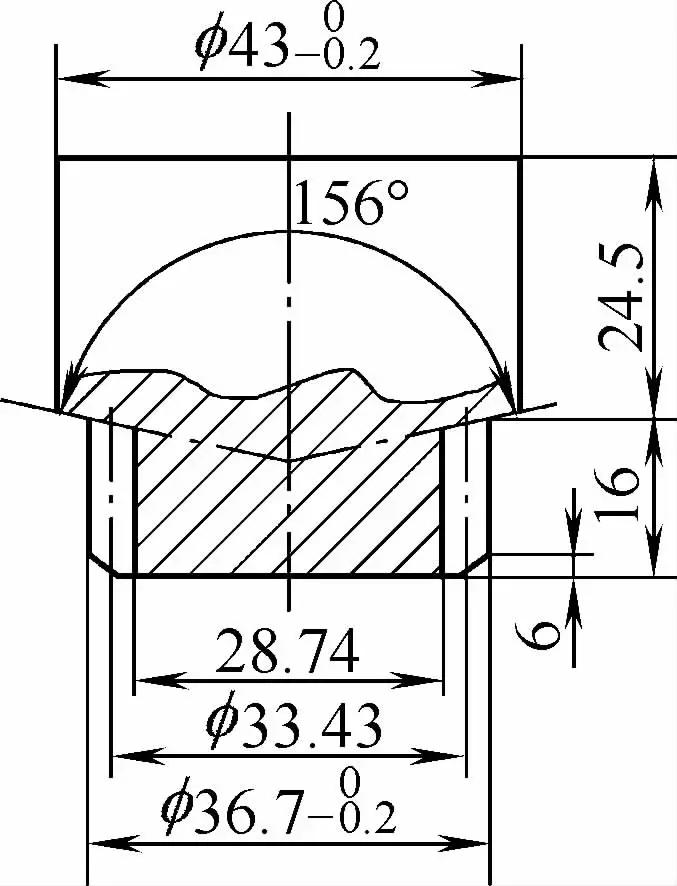

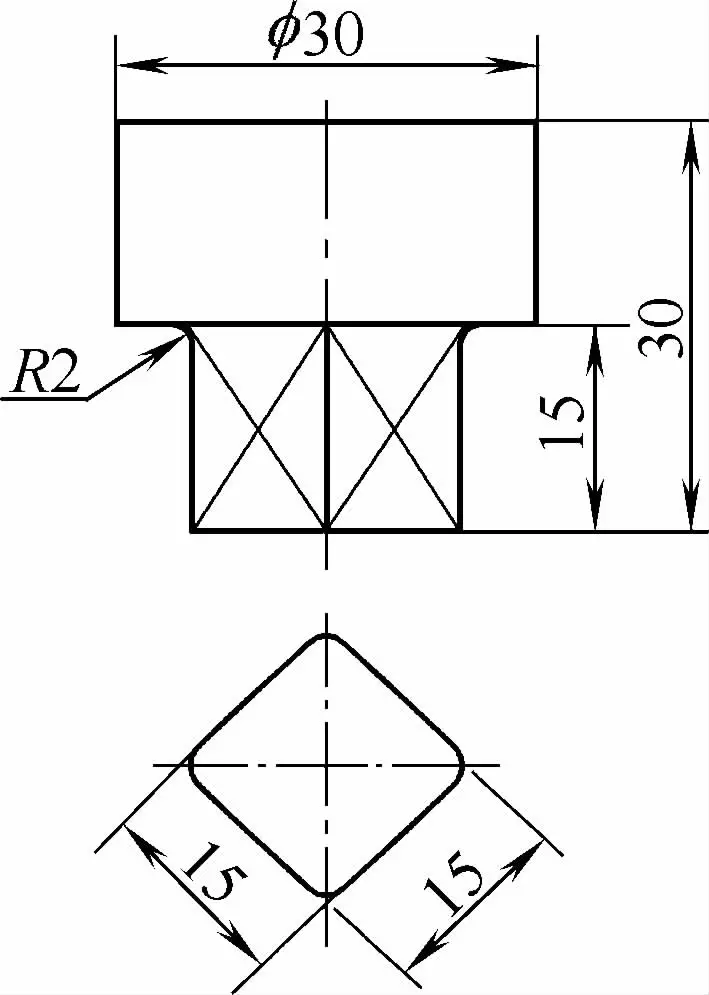

Le noyau de la navette de la machine à coudre en acier au carbone commun, le cylindre à trou profond en acier à faible teneur en carbone, l'arbre d'engrenage de la machine à laver en acier à teneur moyenne en carbone et le capuchon de raccordement en acier à outils au carbone illustrés dans les figures 1-1 à 1-4 sont tous produits par extrusion à froid.

Comme le montrent les images de produits ci-dessus, l'extrusion à froid s'appuie sur le moule pour contrôler le flux de métal et sur un transfert de volume substantiel de métal ramolli pour former les pièces requises. Par conséquent, le succès ou l'échec du processus d'extrusion à froid est étroitement lié à la conception de la structure du moule, aux matériaux du moule et au traitement de recuit de l'ébauche métallique.

L'extrusion à froid peut être utilisée pour la production de pièces métalliques en série ainsi que pour le traitement de diverses cavités de moules. Les figures 1-5 à 1-13 montrent des pièces extrudées à froid en aluminium pur, en aluminium antirouille, en aluminium dur, en aluminium forgé, en cuivre pur, en cuivre sans oxygène, en laiton, en acier au chrome-molybdène et en acier pour roulements.

La gamme des vitesses de formage dans le processus d'extrusion à froid est large. Les équipements utilisés peuvent être des presses spécialisées dans l'extrusion à froid, des presses mécaniques générales ou des machines hydrauliques, des presses à friction ou des marteaux à grande vitesse.

Classification de l'extrusion à froid

L'extrusion à froid peut être classée en fonction de la direction du flux de métal, de la vitesse du flux de métal, etc.

Classification selon la direction du flux de métal

En fonction de la relation entre la direction du flux de métal et la direction du mouvement du poinçon, il existe sept types de méthodes d'extrusion à froid.

(1) Extrusion vers l'avant

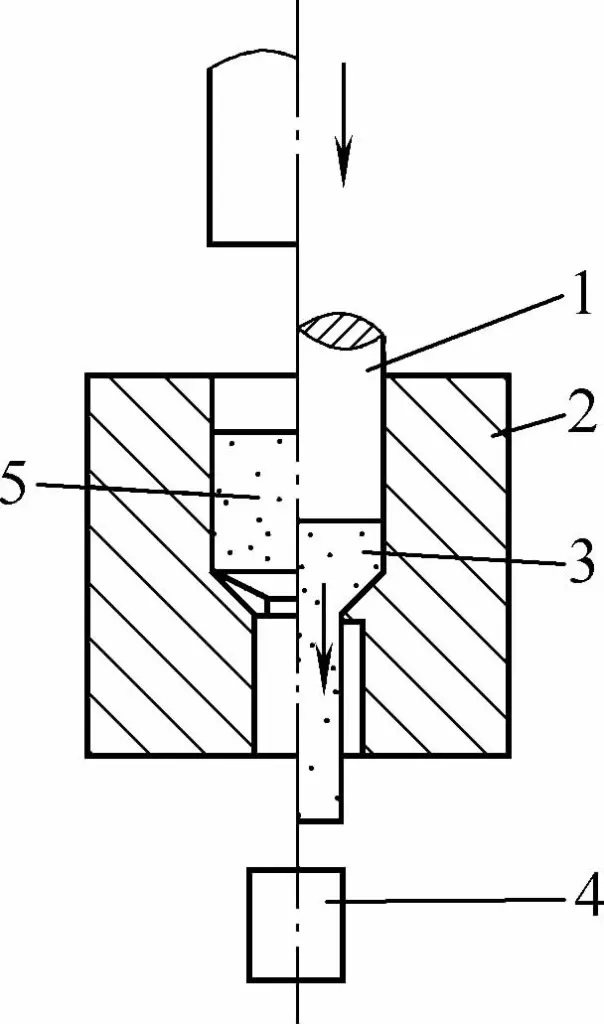

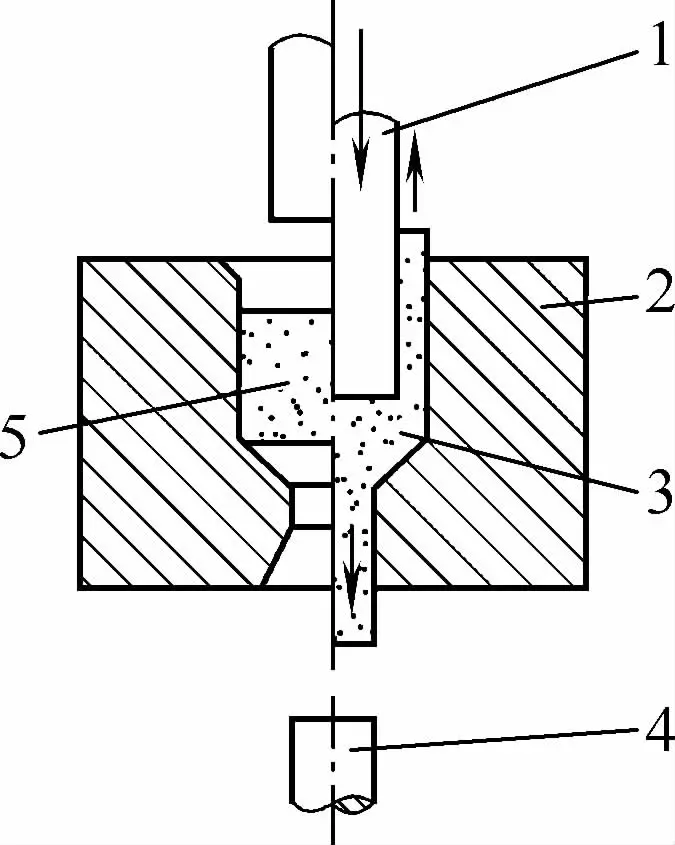

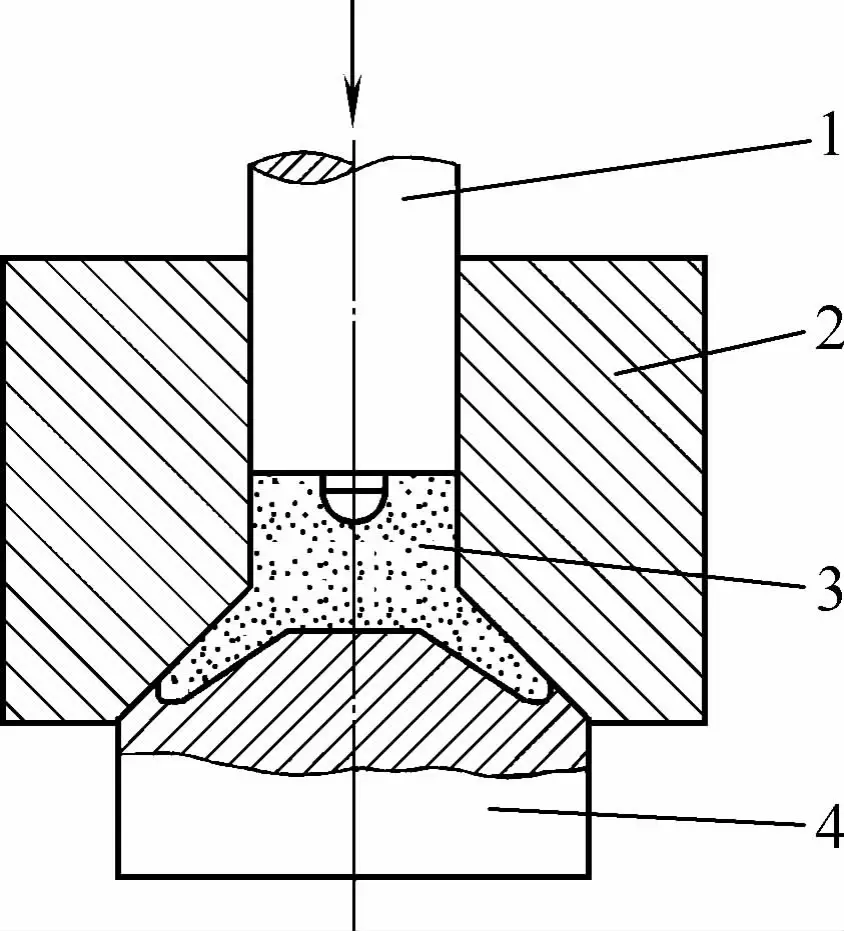

Dans le cas de l'extrusion vers l'avant, la direction du flux de métal est la même que la direction du mouvement du poinçon. La figure 1-14 montre le cas de l'extrusion vers l'avant d'une pièce solide.

Lors du traitement, l'ébauche est d'abord placée dans la filière, et un trou situé au fond de la filière est approximativement de la même taille que le diamètre extérieur de la pièce à fabriquer. Le poinçon est ensuite utilisé pour exercer une pression et extruder l'ébauche.

1 - Coup de poing

2- Mourir

3 - Partie extrudée

4- Ram

5- Billet

La pression du poinçon fait entrer le métal dans un état plastique et force le métal à s'écouler par le petit trou de la matrice, formant ainsi la pièce à usiner souhaitée.

D'une manière générale, l'extrusion vers l'avant permet de produire des pièces massives de différentes formes (à l'aide d'ébauches massives), ainsi que des pièces creuses de différentes formes (à l'aide d'ébauches creuses ou d'ébauches en forme de gobelet).

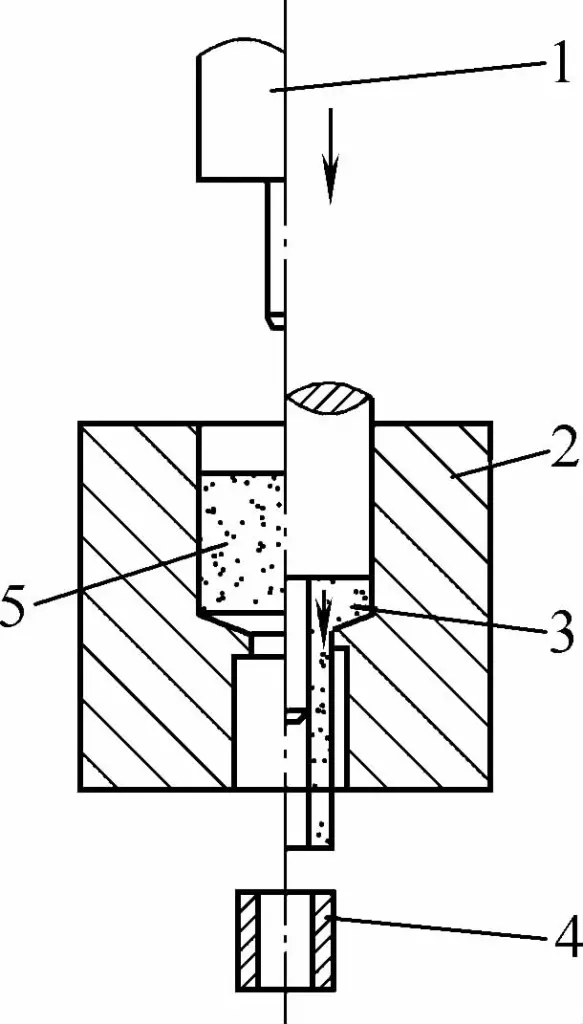

La figure 1-15 illustre le cas de l'extrusion vers l'avant d'une pièce creuse. Les pièces creuses comprennent les douilles, les douilles d'obus, les chemises, etc.

1 - Coup de poing

2- Mourir

3- Pièce extrudée

4- Ram

5- Billet

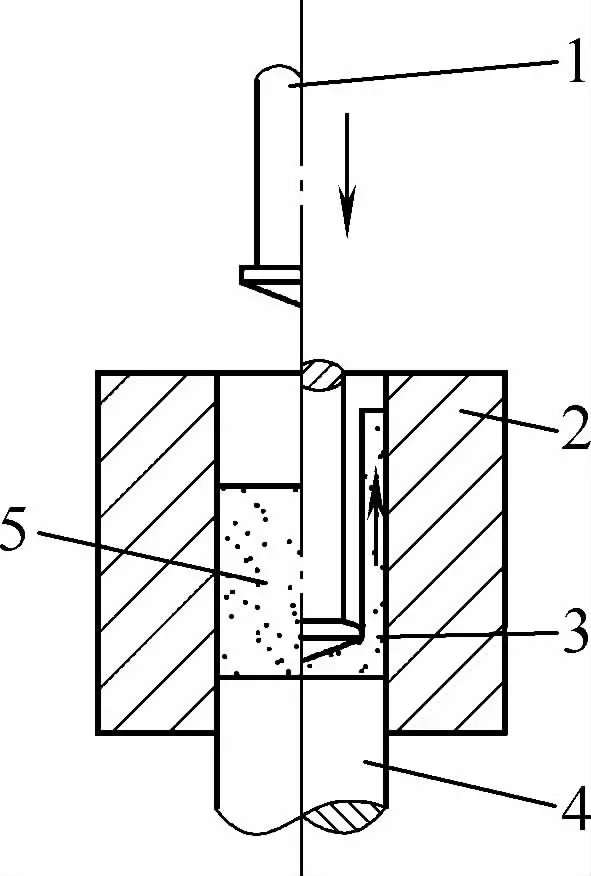

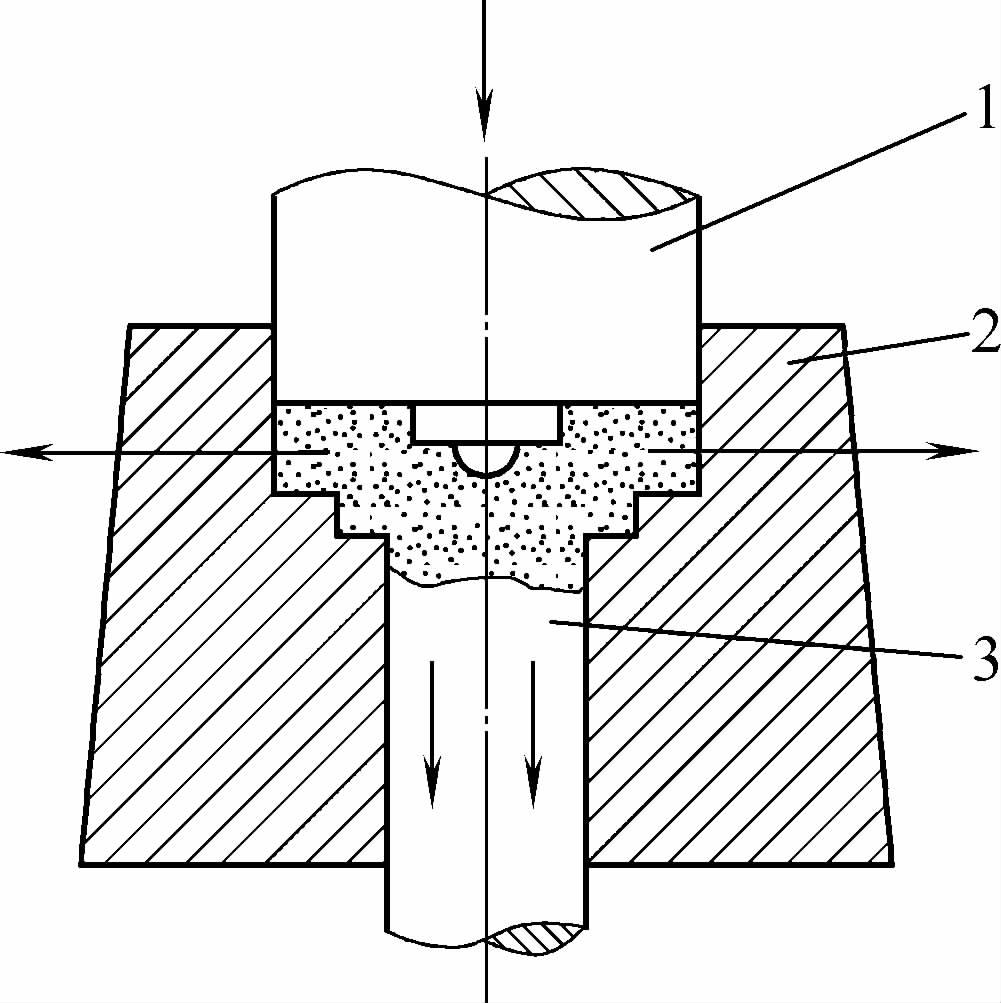

(2) Extrusion indirecte

Dans l'extrusion indirecte, la direction du flux de métal est opposée au mouvement du poinçon. La figure 1-16 illustre le processus d'extrusion indirecte d'une pièce creuse en forme de coupe. Pendant l'opération, une billette plate est placée au fond de la filière (l'espace radial entre la filière et le poinçon est égal à l'épaisseur de la paroi de la pièce en forme de coupelle).

1- Coup de poing

2- Mourir

3 - Partie extrudée

4 -Ram

5 -Billet

Lorsque le poinçon exerce une pression sur la billette, le métal s'écoule vers le haut à travers l'espace entre le poinçon et la matrice, formant ainsi la pièce creuse en forme de coupe souhaitée. L'extrusion indirecte permet de produire diverses pièces creuses en forme de coupe transversale, telles que des couvercles, des boîtiers, des manchons, des tuyaux, des boucliers et des culots de lampe.

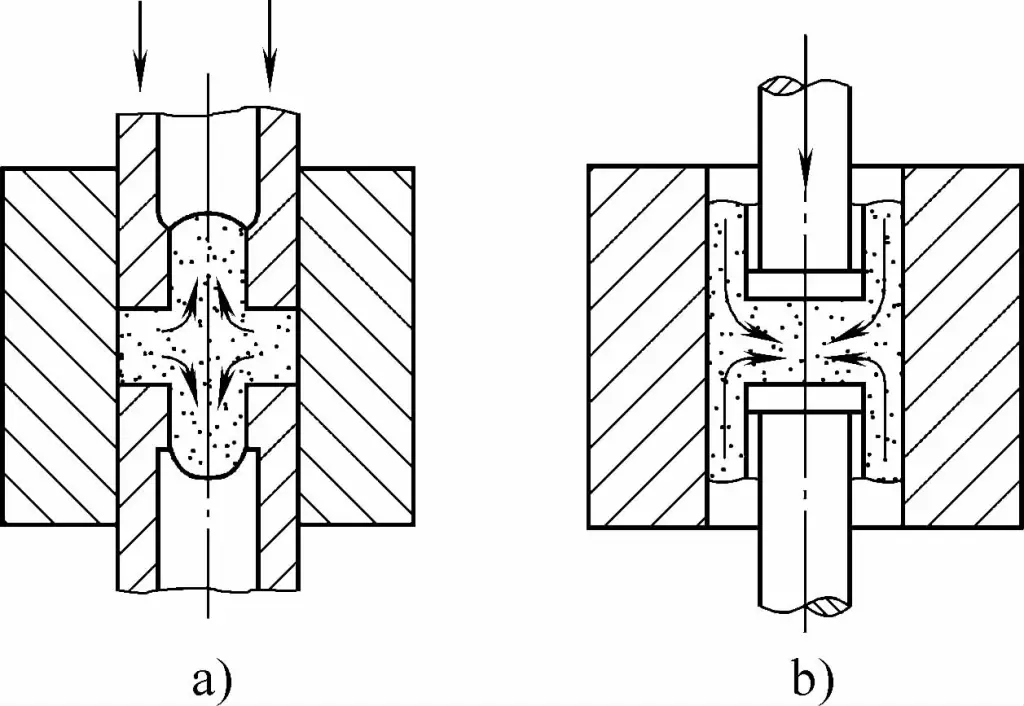

(3) Extrusion combinée

Pendant l'extrusion combinée, une partie du métal de la billette s'écoule dans la même direction que le mouvement du poinçon, tandis que le reste s'écoule dans la direction opposée. La figure 1-17 illustre les conditions de fonctionnement de l'extrusion combinée.

1- Coup de poing

2 -Mourir

3 - Partie extrudée

4 -Ram

5- Billet

Sous la pression du poinçon, le métal s'écoule dans deux directions différentes, ce qui provoque une déformation par extrusion bidirectionnelle. Il s'agit d'une méthode d'extrusion qui combine à la fois l'extrusion directe et l'extrusion indirecte.

En fonction des différentes combinaisons d'extrusion vers l'avant et vers l'arrière, l'extrusion composée peut être divisée en trois scénarios : Extrusion composée tige-tige (voir figure 1-18a), qui est une combinaison de pièces de tige d'extrusion vers l'arrière et de pièces de tige d'extrusion vers l'avant ;

L'extrusion composée de gobelets (voir figure 1-18b), qui est une combinaison de pièces de gobelets extrudées vers l'arrière et de pièces de gobelets extrudées vers l'avant ; l'extrusion composée de gobelets et de tiges (voir figure 1-17), qui est une combinaison de pièces de gobelets extrudées vers l'arrière et de pièces de tiges extrudées vers l'avant.

a) Pièce Rod-Rod

b) Pièce Cup-Cup

Les méthodes d'extrusion de composés peuvent être utilisées pour fabriquer des pièces à double coupelle (comme les axes de piston des voitures), ainsi que des pièces à tige coupelle (comme les noyaux de navette des machines à coudre).

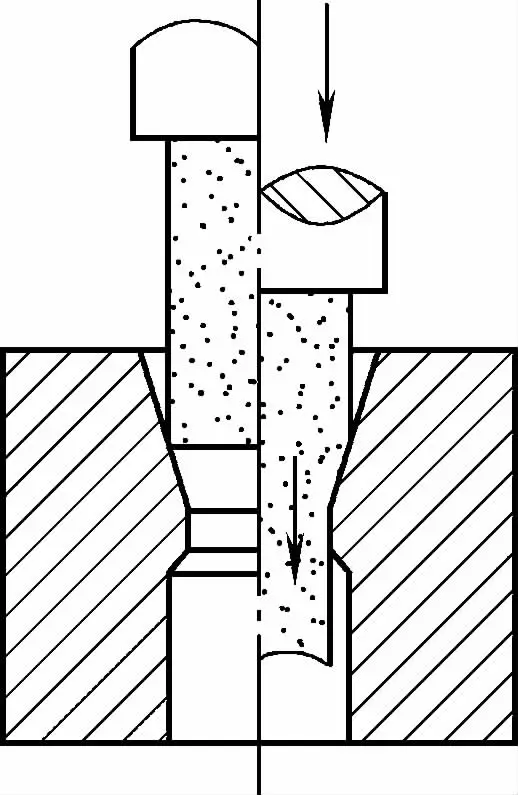

(4) Réduction de l'extrusion

Il s'agit d'une forme d'extrusion vers l'avant avec un degré de déformation moindre, où la section transversale de l'ébauche n'est que légèrement réduite. La figure 1-19 illustre le fonctionnement de l'extrusion réductrice.

L'extrusion réductrice est principalement utilisée pour fabriquer des pièces d'arbres étagés avec de petites différences de diamètre, et peut également être utilisée comme processus d'ébarbage pour les pièces de coupes à trous profonds.

L'extrusion vers l'avant, l'extrusion vers l'arrière, l'extrusion composée et l'extrusion réductrice sont les quatre méthodes de formage les plus utilisées dans l'extrusion à froid. La direction du flux de métal dans ces quatre méthodes est parallèle à l'axe du poinçon, c'est pourquoi elles sont collectivement désignées sous le nom d'extrusion à froid axiale.

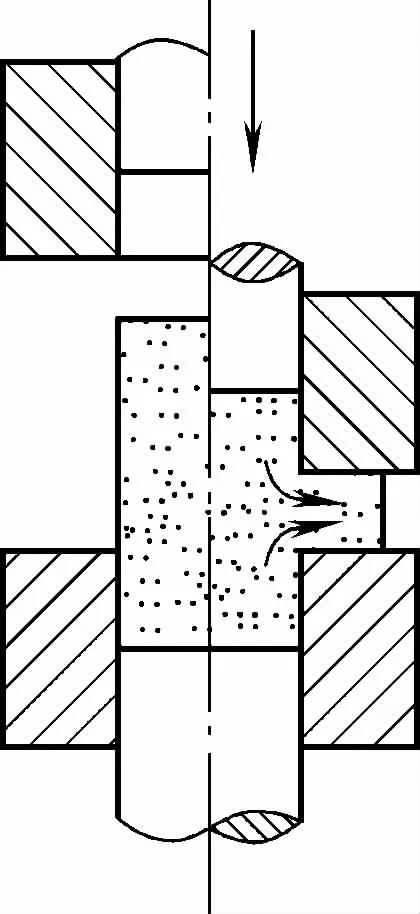

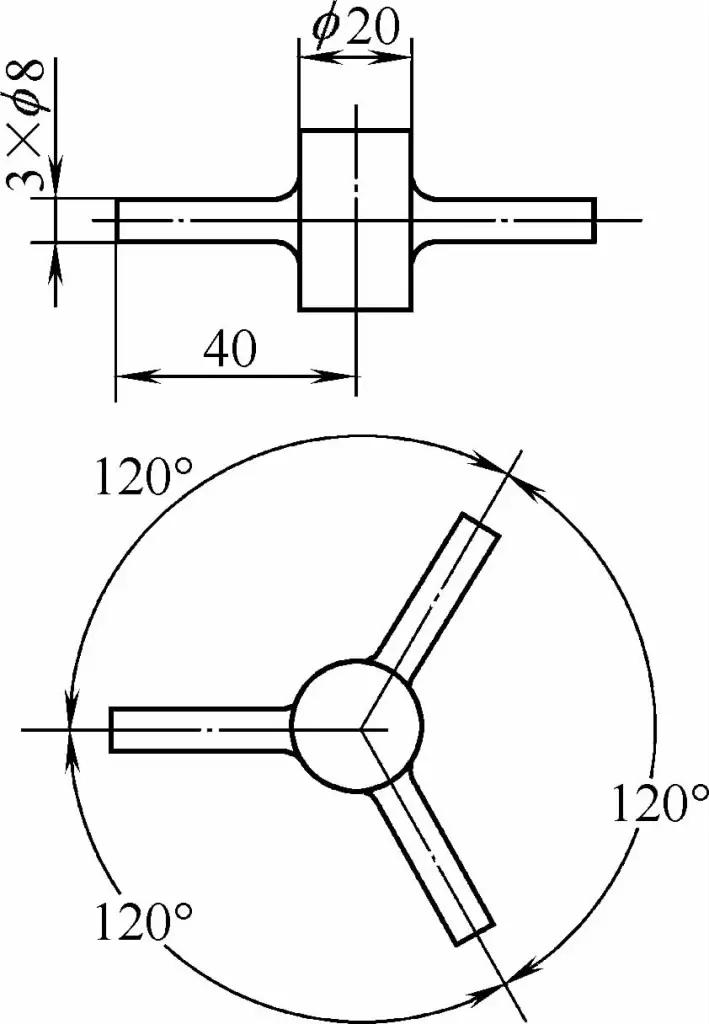

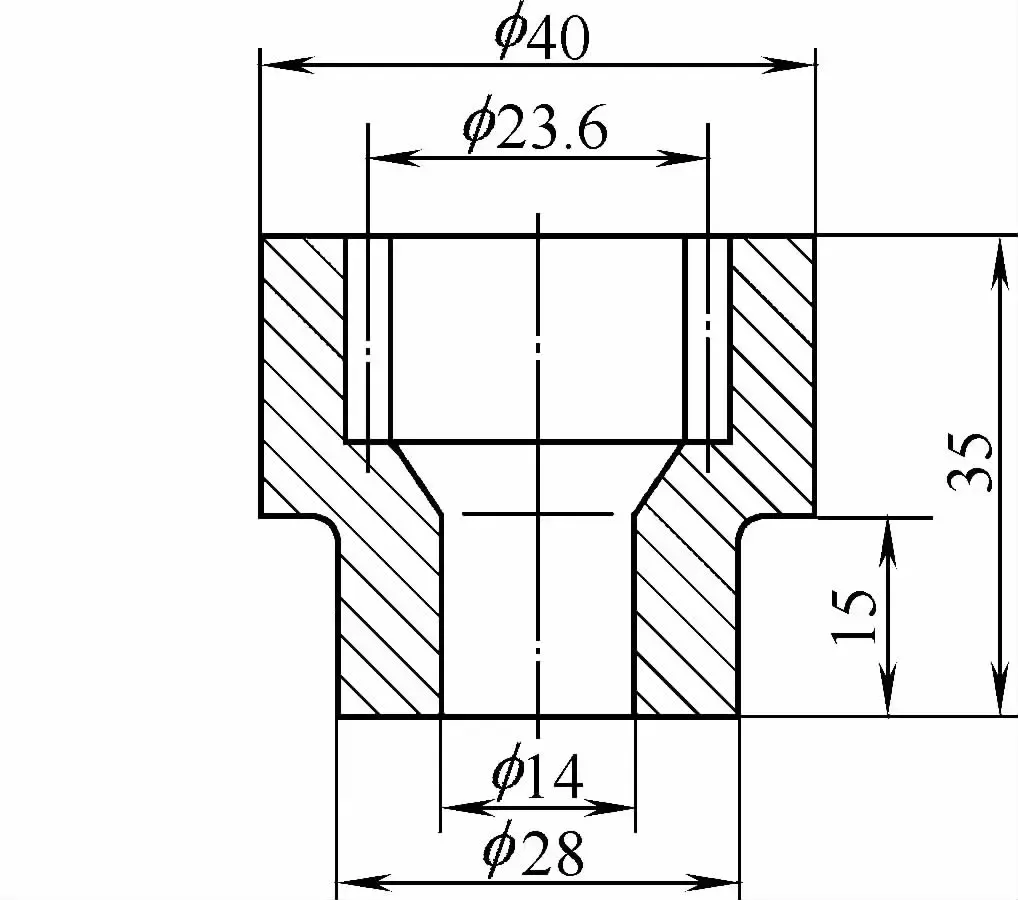

(5) Extrusion radiale

Dans l'extrusion radiale, le sens d'écoulement du métal est perpendiculaire à la direction du mouvement du poinçon. La figure 1-20 illustre le fonctionnement de l'extrusion radiale. L'extrusion radiale se subdivise en extrusion centrifuge et en extrusion centripète. Elle est principalement utilisée pour fabriquer des ébauches d'engrenages avec des pièces d'épaulement et d'arbre transversal.

La figure 1-21 illustre la production de pièces en aluminium à l'aide de la méthode d'extrusion centrifuge radiale à froid, où la pièce brute de métal s'écoule radialement sous la pression du poinçon.

La figure 1-22 montre un cadran en aluminium d'un équipement de communication, où les dents intérieures et les chiffres arabes du cercle extérieur sont extrudés en séquence, les dents intérieures étant traitées par la méthode d'extrusion radiale centripète.

6) Extrusion oblique

Pendant l'extrusion, le sens d'écoulement du métal est incliné ou plié par rapport au sens de déplacement du poinçon. La figure 1-23 illustre les conditions de fonctionnement de l'extrusion oblique. L'extrusion oblique est principalement utilisée pour fabriquer diverses pièces de forme complexe avec des branches inclinées ou courbées.

7) Méthode d'extrusion par renversement

Pendant la déformation, le flux de métal présente des caractéristiques à la fois d'extrusion et de refoulement, c'est-à-dire qu'une partie du métal s'écoule axialement le long du poinçon, tandis qu'une autre partie s'écoule radialement. Cette méthode de formage, qui combine le refoulement à froid et l'extrusion à froid, est connue sous le nom de méthode d'extrusion par refoulement. La figure 1-24 illustre les conditions de travail de la méthode d'extrusion par refoulement.

1-Punch 2-Die 3-Extruded Part

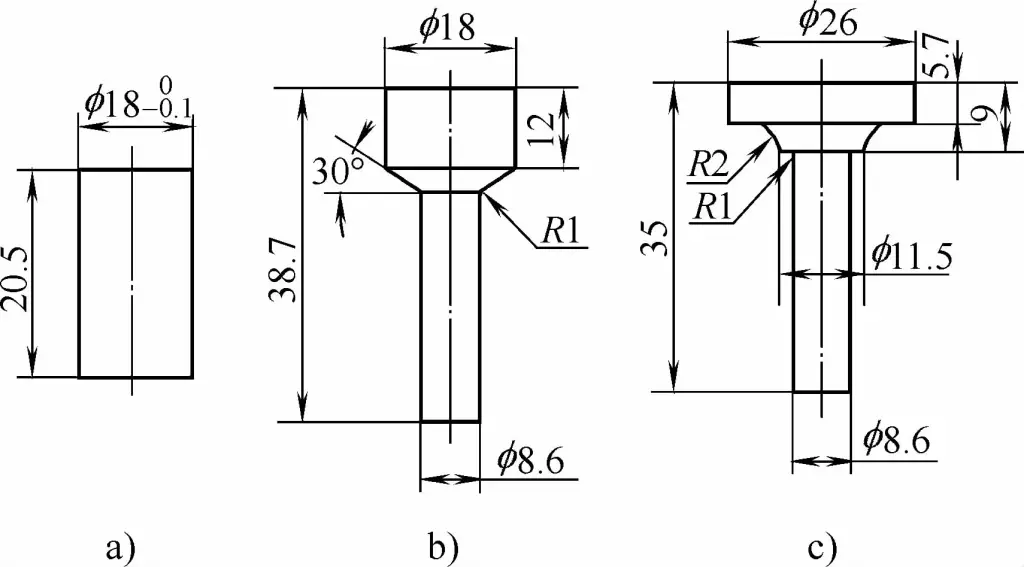

Elle est principalement utilisée pour la fabrication de pièces à tête bombée et de pièces à arbre étagé. La tige de support illustrée à la figure 1-25 est traitée à l'aide de cette méthode d'extrusion par refoulement, qui implique d'abord une extrusion régulière suivie d'un refoulement de la tête, combinant l'extrusion à froid et le refoulement à froid au cours de la même opération.

a) Blanc

b) Extrusion

c) Contrariant

Classification basée sur la vitesse d'écoulement du métal

L'extrusion à froid peut être classée en trois catégories : l'extrusion à vitesse générale, l'extrusion à basse vitesse et l'extrusion à haute vitesse, en fonction de la vitesse d'écoulement du métal brut qui remplit la cavité du moule.

1) Extrusion à vitesse générale

La vitesse d'extrusion à froid est comprise entre 0,5 et 2 m/s. L'équipement comprend des presses générales, des presses à genouillère, des presses à friction et des presses d'extrusion spéciales.

2) Extrusion à faible vitesse

L'équipement utilisé comprend des presses hydrauliques de différents tonnages, avec des vitesses allant de 0,01 à 0,1 m/s.

3) Extrusion à grande vitesse

La vitesse de glissement de l'équipement peut atteindre 6 à 20 m/s, comme les marteaux à grande vitesse, les marteaux à contre-courant et les marteaux pneumatiques.