Cintrage de tuyaux La technologie de l'acier a évolué parallèlement à l'essor de la construction navale, de la pétrochimie et d'autres industries. Ces dernières années, elle a connu un développement rapide dans les secteurs des motocycles, des bicyclettes et des meubles en métal.

Méthodes de courbure et de pliage

Courbure

Dans le cintrage des tubes, le rapport entre la moitié de la largeur du tube dans le sens du cintrage et le rayon de cintrage est défini comme la courbure.

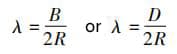

Où ?

- D - le diamètre du tube (mm)

- B - la largeur du tube rectangulaire dans le sens de la flexion (mm)

Il est évident que plus le B ou le D est grand et plus le R est petit, plus la courbure est importante.

Méthodes de pliage

Techniques de cintrage des tubes peuvent être classés par méthode en cintrage rotatif, cintrage par poussée, cintrage par pression et cintrage par roulage ; par température en cintrage à froid et cintrage à chaud ; et par la présence d'un mandrin en cintrage par mandrin et cintrage de forme libre.

Aspect du cintrage des tubes et rayon de courbure minimal

Pendant le cintrage des tubes, le matériau du côté extérieur de la zone de déformation subit un étirement tangentiel et s'allonge, tandis que le matériau du côté intérieur subit une compression tangentielle et se raccourcit. Les principales manifestations sont l'amincissement du matériau du tube du côté extérieur en raison de l'allongement, et si l'allongement dépasse la vitesse d'allongement du matériau, le tube se rompt.

A l'intérieur, la compression entraîne un excès de matière ; si cet excès dépasse la capacité de fluage du matériau, des plis apparaissent sur la face interne du tube cintré. Pour assurer la qualité du cintrage des tubes, il est essentiel de contrôler le degré de déformation dans une fourchette acceptable.

La limite de déformation, qui est le degré de déformation autorisé pendant le cintrage du tube, dépend de facteurs tels que les propriétés mécaniques du matériau, les dimensions structurelles des raccords de tubes, l'épaisseur de la paroi et le processus de cintrage. Le tableau 3-11 énumère les limites minimales de déformation en flexion. rayon de courbure pour l'acier à faible teneur en carbone, en supposant que le rapport entre l'épaisseur de la paroi et le diamètre est supérieur à 0,1.

Tableau 3-11 : Rayon de courbure minimal pour les tubes en acier à faible teneur en carbone (t/D ≥ 0,1)

| Méthodes de pliage | Rayon de courbure minimal | Méthodes de pliage | Rayon de courbure minimal |

| Cintrage rotatif | (2 à 2,5) x diamètre | Pliage à la presse | ≥16D |

| Pliage à la presse | (2,5 à 3) x diamètre | Cintrage en rouleau | 12D |

Sélection de matrices de cintrage de tubes à paroi mince

1) Pour les tubes d'acier à forte courbure (B/R) et dont le rapport t/B est supérieur à 0,2, la méthode de cintrage par poussée est utilisée pour le cintrage ou le traitement des coudes.

2) Pour les pièces présentant une faible courbure (B/R) et un petit angle central de l'arc, une méthode de pliage à la presse avec des matrices supérieures et inférieures peut être envisagée. Le pliage à la presse nécessite généralement un t/B > 0,1.

3) Pour les pièces présentant une faible courbure (B/R) mais un angle central important, le cintrage sur une cintreuse de tubes simple est conseillé. Le mécanisme de serrage d'une cintreuse de tubes simple, fixé à la matrice du mandrin, n'est pas limité par la longueur du bras rotatif, comme c'est le cas pour une cintreuse de tubes hydraulique.

4) Pour les pièces ayant un grand rayon de courbure R mais aussi un grand angle central, une cintreuse à trois rouleaux peut être utilisée pour le formage. Les matrices sont simples et polyvalentes. Les pièces en forme d'anneau peuvent être pliées en plusieurs anneaux à la fois, puis coupées en pièces individuelles.

5) Pour les pièces dont le rayon de courbure R est inférieur à 350 mm, la méthode d'enroulement sur une cintreuse hydraulique de tubes peut être envisagée. En effet, le diamètre maximal de la roue à mandrin, y compris la bride, est ≤800mm, ce qui peut être usiné sur un tour standard, ce qui réduit considérablement les coûts des matériaux et, par conséquent, le coût global.

Avec des volumes de production importants et de fortes capacités de traitement, le rayon de cintrage R peut être porté à 1000 mm. Plusieurs fabricants nationaux peuvent désormais produire des cintreuses automatiques de tubes avec un rayon de cintrage de 1000 mm.

6) Dans la conception des matrices de cintrage de tubes rectangulaires, lorsque 2,5 ≤ R/B ≤ 10, outre la méthode d'enroulement, d'autres moyens auxiliaires doivent être envisagés, tels que la saillie de la surface de travail de la roue du mandrin ou le remplissage de la cavité du tube avec du sable ou d'autres produits de remplissage.

En effet, pour le cintrage à haute courbure, les méthodes autres que l'utilisation d'un mandrin à chaîne ne peuvent garantir que les diamètres intérieur et extérieur du tube seront pleins après la déformation, et les mandrins à chaîne sont très coûteux à fabriquer.

7) Lors du choix des matrices de cintrage, le rapport entre l'épaisseur de la paroi t et la largeur B du tube rectangulaire dans le sens du cintrage doit également être pris en compte. Un rapport plus élevé facilite le formage, tandis qu'un rapport plus faible rend le formage plus difficile.

Les méthodes de sélection ci-dessus, à l'exception de la seconde, sont basées sur un rapport t/B de ≥0,05. La figure 3-73 montre l'effet de cintrage avec une roue à mandrin en saillie remplie de sable jaune à gauche, et sans sable à droite. Conditions de cintrage : tube rectangulaire de 30 mm × 20 mm × 1 mm, largeur dans le sens du cintrage de 20 mm, rayon de l'axe du tube après cintrage de 60 mm, avec une teneur en humidité du sable jaune d'environ 1,5%.

Calcul de la hauteur de la protubérance dans le noyau d'un modèle de cintrage d'un tube rectangulaire

Formule de calcul de la hauteur de saillie de la roue d'entraînement

Les tubes rectangulaires ne sont généralement pas utilisés comme conduits pour les fluides, mais sont plus couramment employés dans les structures de soutien des accessoires de construction. En général, seuls le diamètre extérieur et l'aspect lisse des deux surfaces latérales sont exigés, tandis que la déformation des surfaces intérieures n'est pas soulignée. Cette approche permet de prendre des mesures pour éviter les plis sur les surfaces visibles.

L'utilisation d'une roue centrale en saillie dans le modèle de cintrage des tubes carrés et rectangulaires est un moyen efficace de prévenir le plissement des parois latérales. Grâce à une longue pratique et à l'accumulation de données, il a été constaté que la hauteur de la protubérance peut être calculée. L'idée de base est de convertir la quantité de déformation par compression à l'intérieur de la ligne médiane du tube en hauteur de la protubérance du noyau.

Le calcul est le suivant :

Le coefficient de déformation en compression à l'intérieur de la ligne médiane multiplié par la largeur de déformation à l'intérieur de la ligne médiane, moins la capacité de fluage du matériau dans des conditions naturelles (les conditions naturelles se réfèrent à la température ambiante sans pression positive ou négative) et la valeur de comparaison (la valeur de comparaison se réfère au rapport entre l'épaisseur du matériau et le diamètre de déformation dans des conditions de bord sans pression, c'est-à-dire la capacité de fluage inhérente au matériau).

La valeur obtenue, multipliée par deux, représente l'augmentation de la longueur lorsque le bord comprimé du tube passe d'une ligne droite à une courbe.

La condition d'équilibre pour une courbure sans plis dans le tube est la suivante :

Dans la formule,

- L - la déformation due à la compression (mm) ;

- R - le rayon de courbure (mm) ;

- t - l'épaisseur de la paroi du tube (mm) ;

- B - la largeur du tube dans le sens de la flexion (mm).

Si la valeur calculée est supérieure à zéro, il est nécessaire d'établir une saillie du mandrin.

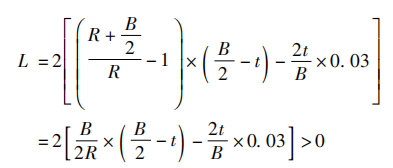

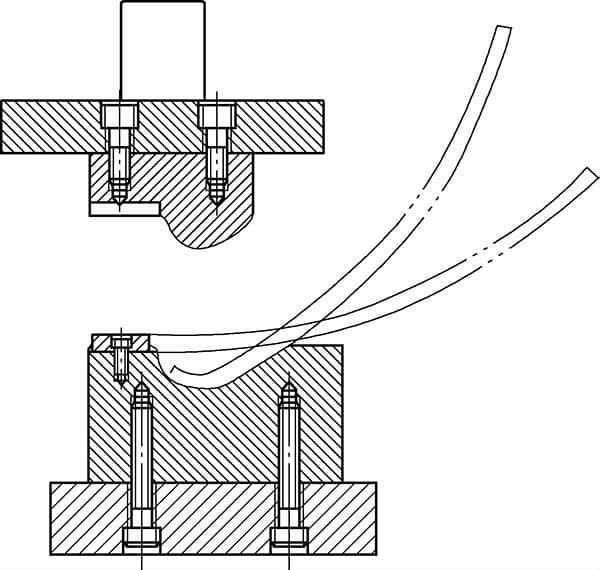

ce stade, le résultat calculé peut être ajouté à la longueur de la ligne de travail de la roue du mandrin, transformant le segment droit en un arc. Si l'arc résultant est trop élevé et affecte la formation des parois des deux côtés du tube, un bon effet peut être obtenu en entaillant (2-4)t de chaque paroi latérale (voir figure 3-74c).

Par calcul, nous savons que la valeur du fluage du matériau (2t/B×0,03) est en fait assez faible. Dans le cas d'une épaisseur relativement faible, il suffit d'arrondir le résultat calculé de manière appropriée.

Styles de protubérance de la roue à mandrin

La forme de la section transversale de la protubérance de la roue du mandrin peut être trapézoïdale (voir figure 3-74a), en forme d'arc (voir figure 3-74b, c) ou semi-circulaire (voir figure 3-74d). Ces trois formes conviennent au cintrage de pièces dont la courbure est respectivement petite ou grande.

Pendant la phase de prototypage, en utilisant les roues à fond plat existantes, on peut fixer des bandes d'acier d'une hauteur appropriée ou des barres d'acier rondes d'un diamètre adéquat pour le moulage d'essai. Après la collecte des données, la modification des roues à noyau peut permettre d'améliorer considérablement l'efficacité. Cette méthode de calcul est bien adaptée aux tubes rectangulaires dont le plan extérieur sert de surface d'apparence.

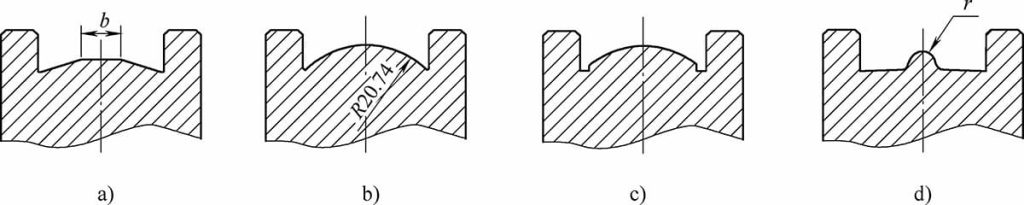

L'extension de son application au cintrage des tubes ronds et hexagonaux, ainsi qu'au cintrage de l'acier et de l'acier inoxydable, a permis d'améliorer la qualité des produits. formation de rouleaux de tubes carrés, est tout aussi significative et efficace, comme le montre la figure 3-75.

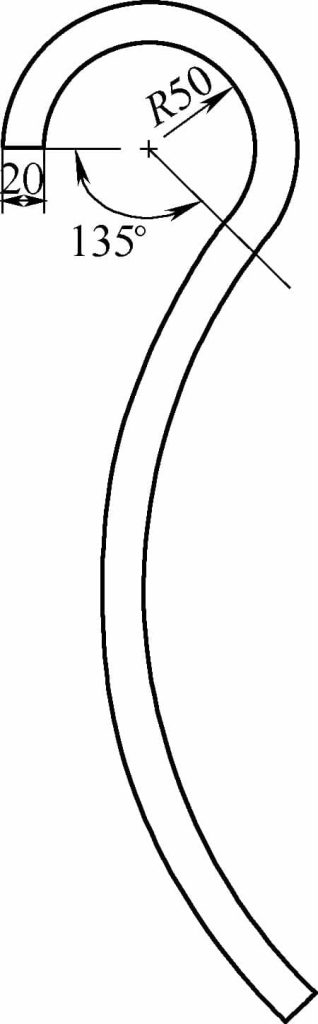

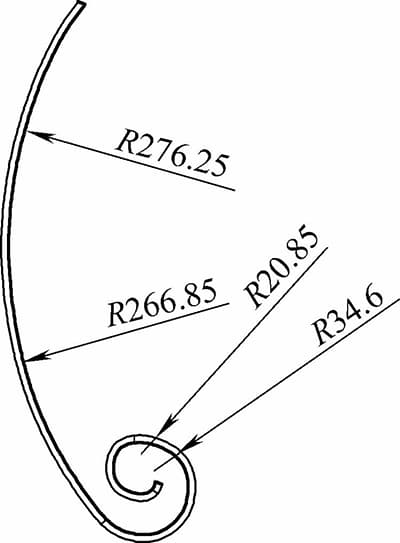

Prenons l'exemple d'un tube rectangulaire de dimensions extérieures 20 mm x 30 mm et d'une épaisseur de paroi de 1 mm, cintré sur la largeur de 20 mm jusqu'à un rayon de R = 50 mm. Le produit semi-fini après traitement est illustré à la figure 3-76. Calculez la hauteur de saillie dans la roue centrale.

Étant donné : R = 50mm, B = 20mm, t = 1mm.

En substituant les valeurs dans la formule, on obtient

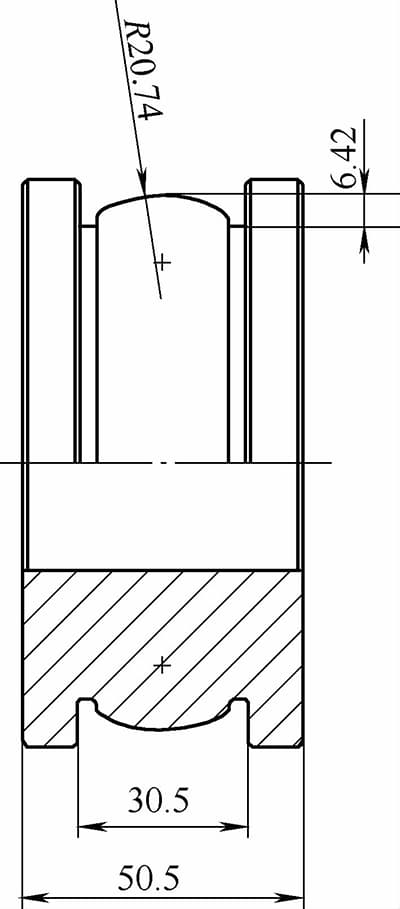

2 × (0,2 × 9 - 0,006) mm = 3,588 mm, avec une hauteur de corde de 6,42 mm, comme le montre la figure 3-77.

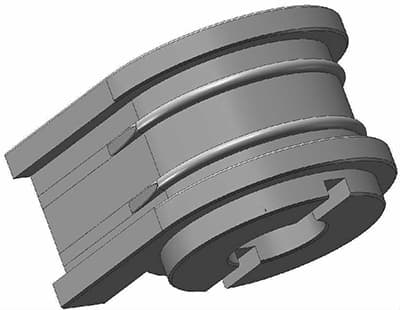

Lorsque le rayon de courbure relatif du tube est trop faible (B/R ≤ 5), l'excès de matière à l'intérieur de l'axe central est trop important pour être pris en compte par une seule courbe. Dans ce cas, une technique à double courbe, également connue sous le nom de méthode à double nervure, est utilisée pour traiter la roue du mandrin, comme le montre la figure 3-78.

Les conditions de formage illustrées à la figure 3-79 sont les suivantes : une nervure centrale constituée d'un tube en alliage d'aluminium d'une épaisseur de 1,2 mm, d'une largeur de 50 mm et d'une direction de flexion B de 25 mm ; le diamètre de travail de la roue du mandrin est de 100 mm. Le tube est rempli de sable, dont le taux d'humidité est d'environ 1,5%.

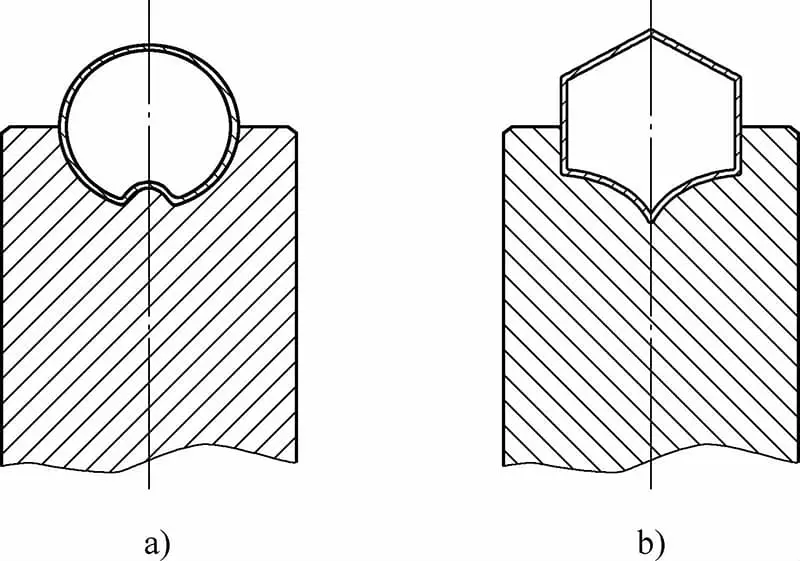

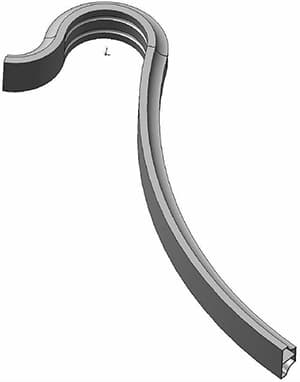

La courbure qui dépasse une rotation de 360 degrés.

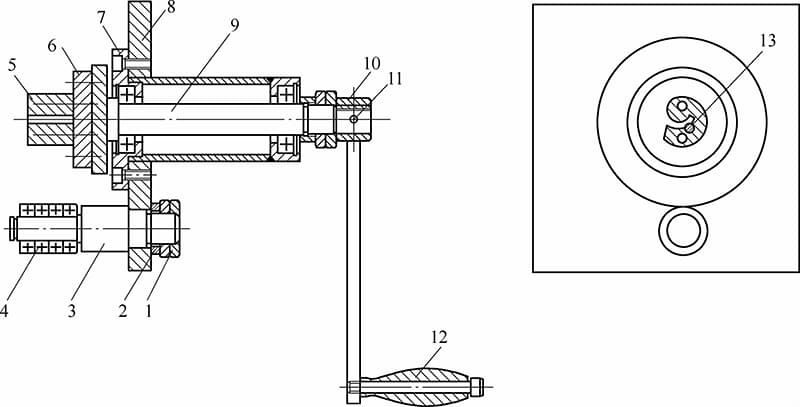

L'image de la figure 3-80 illustre un type de pied de foyer fabriqué à partir de tubes creux 40×8×0,8 laminés à froid. Cette pièce est classée dans la catégorie des moules de cintrage en raison du mouvement de rotation du moule de formage. Après le processus de pliage initial, comme le montre la figure 3-81, le matériau est fixé dans l'espace du mandrin 5 par une fixation à came 13 dans un moule à roulage manuel, et la pièce est mise en forme en tournant la poignée 12, comme l'illustre la figure 3-82.

L'avantage de ce moule est qu'il permet des angles de formage supérieurs à 360 degrés.

Processus de cintrage : Cintrage de rouleaux à grand rayon (cintreuse à trois rouleaux) → Premier cintrage (presse mécanique) → Roulage (manuel).

1-Écrou 2-Rondelle 3-Arbre 4-Palier 5-Noyau de filière 6-Base de filière 7-Douille de palier 8-Support de colonne 9-Broche principale 10-Douille de bras de force 11-Goupille d'abaissement 12-Poignée 13-Clamp de came