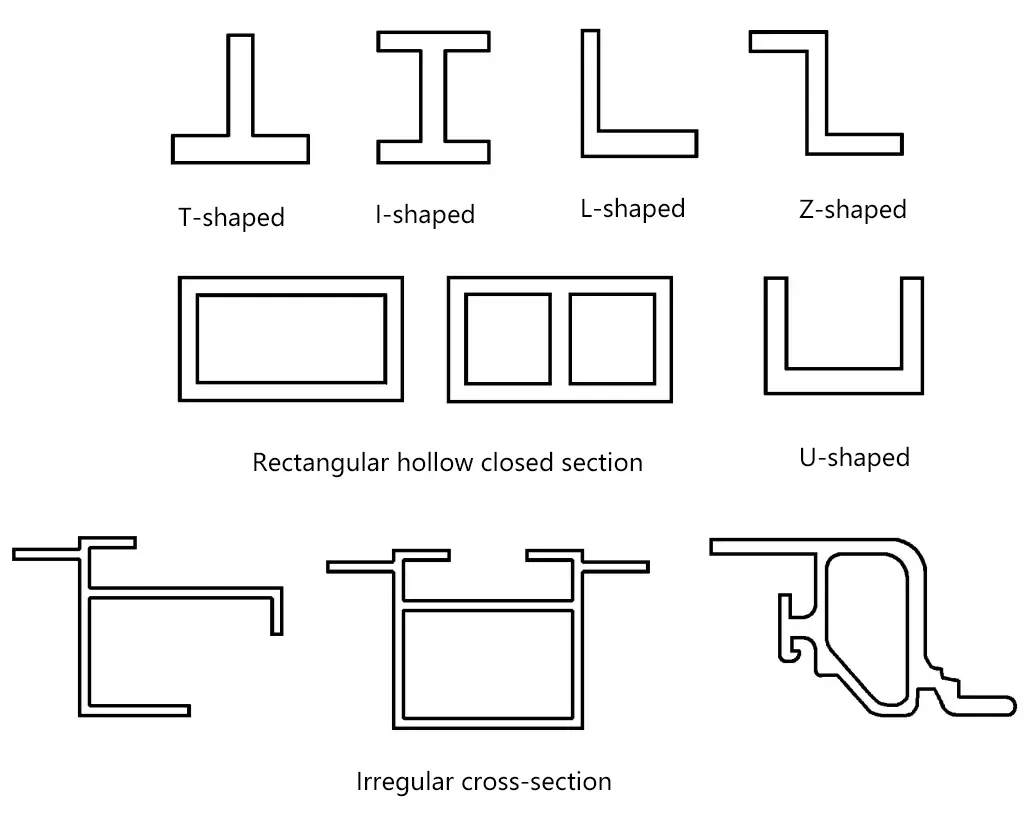

Par rapport à la tôle, une caractéristique importante des profilés est leur variété de formes de section transversale, comme le montre la figure 1. Le formage par pliage des profilés est différent de celui des tôles. En raison de la spécificité de leur section transversale, de nombreux problèmes de qualité se posent souvent, tels que la distorsion de la section transversale, le plissement de la face interne, la torsion, etc.

I. Rides

Lorsque la section du profil est relativement élevée et que le taux d'humidité relative de l'air est faible, l'effet de serre peut être atténué. rayon de courbure est faible et que les paramètres du processus ne sont pas réglés de manière raisonnable, des phénomènes de plissement peuvent se produire sur le bord intérieur ou l'âme du profilé après le formage par pliage. La raison de ce plissement est que, pendant le processus de pliage, la partie située sous la couche neutre est soumise à une contrainte de compression longitudinale. Lorsque la contrainte de compression est trop importante ou que la partie comprimée ne bénéficie pas d'un soutien efficace, des plis longitudinaux sont susceptibles de se produire.

En étirement pliage formageSi une certaine tension est appliquée au profilé pendant le cintrage, la formation de plis peut être évitée ; l'application d'une tension supplémentaire après le cintrage a également un certain effet d'élimination des plis. En outre, l'utilisation de rainures de limitation ou de prévention des plis sur le moule, ou l'utilisation de tiges centrales pour le remplissage, sont des mesures qui peuvent empêcher les plis.

II. Distorsion de section

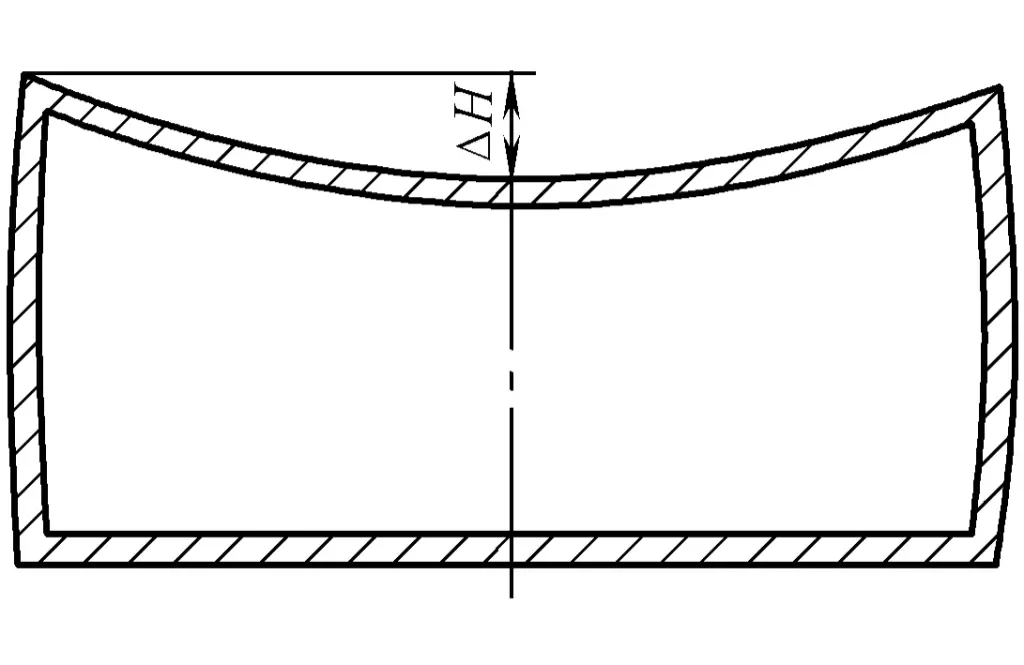

La déformation de la section est un problème difficile à éviter dans le formage par pliage des profilés. La résistance à la déformation d'une section de profilé est étroitement liée à la forme de cette section. Lors du cintrage de profilés à section fermée, lorsque la largeur de l'âme est importante, que l'épaisseur de la paroi est faible et qu'il n'y a pas de support à l'intérieur ou que le support est faible, des phénomènes tels que l'effondrement du bord supérieur peuvent facilement se produire, entraînant une distorsion sectionnelle du profilé, comme le montrent les figures 2 et 3. Des phénomènes similaires se produisent lors de la flexion de profilés ayant d'autres formes sectionnelles.

L'apparition d'une distorsion sectionnelle est très difficile à contrôler et complique également le contrôle du retour élastique.

Actuellement, les méthodes visant à éliminer ou à réduire la distorsion de la section comprennent, premièrement, la détermination de la forme de la section du profil en fonction de la possibilité de fabrication de la structure des pièces du profil et, deuxièmement, le soutien du profil au cours de la production (ajout d'une tige centrale ou d'une matière de remplissage).

1. Améliorer la fabricabilité de la structure des pièces profilées

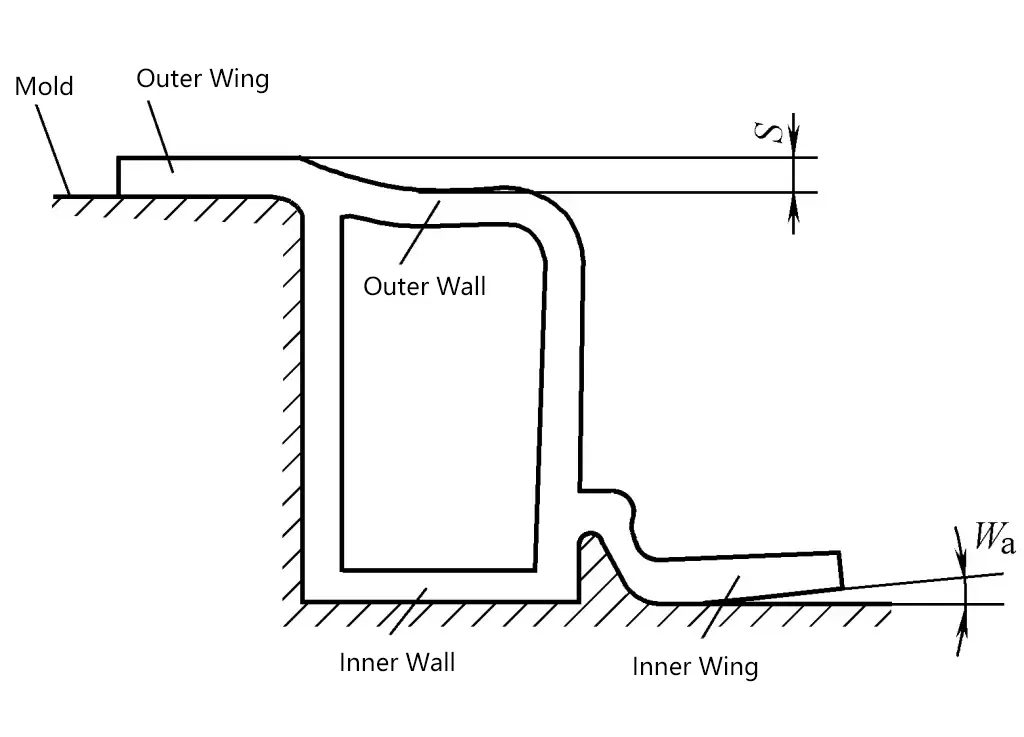

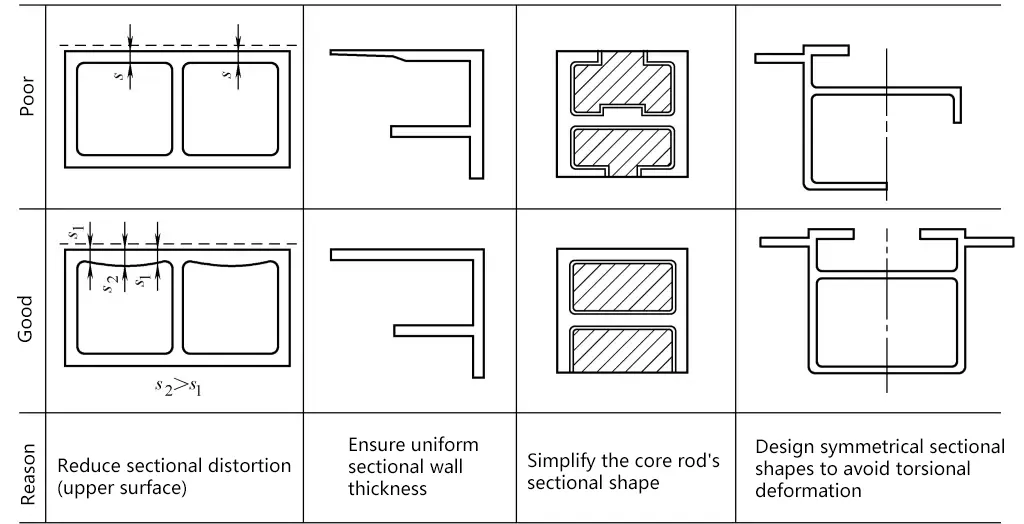

Pour réduire la distorsion sectionnelle, la première considération devrait être la fabricabilité structurelle des pièces profilées, ce qui est la méthode la plus économique. Les principales approches sont les suivantes (voir figure 4) :

(1) Sélection raisonnable de la section du profil

Il existe une grande variété de spécifications pour les profilés. Pour les structures ne présentant pas d'exigences particulières, la priorité doit être donnée aux profilés présentant une bonne formabilité, des formes de section transversale simples et une bonne symétrie, tels que les profilés angulaires, les profilés en forme de T, les profilés à section creuse rectangulaire, les profilés en forme d'arc, etc. ; la surface intérieure du profilé doit être aussi lisse que possible pour faciliter l'insertion et le retrait des tiges d'âme et autres charges ; le rayon de l'angle intérieur du profilé à section fermée doit être aussi grand que possible : la section du profilé doit être aussi symétrique que possible pour éviter les déformations par torsion lors de la flexion.

(2) Déterminer raisonnablement la forme des pièces, en privilégiant les formes structurelles planes et à courbure constante.

2. Tige de remplissage profilée

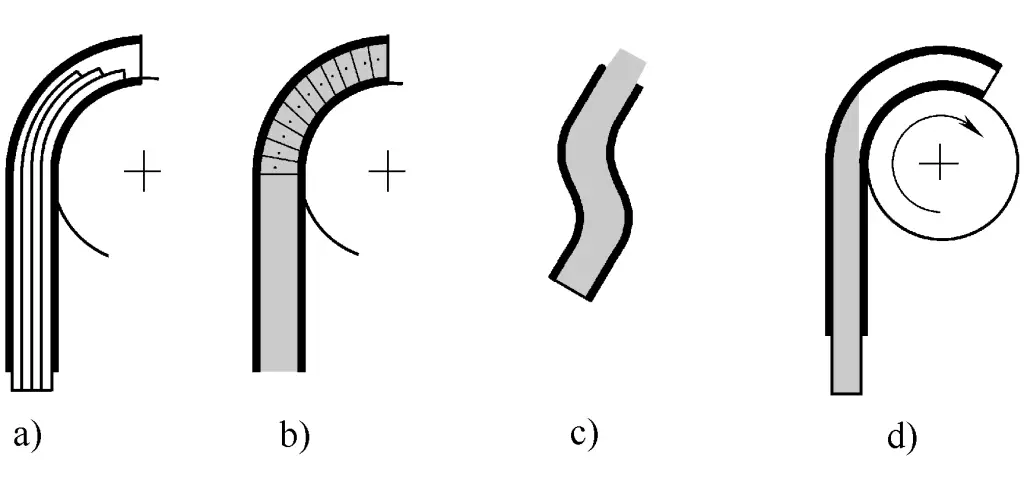

L'insertion d'un noyau (panneau stratifié, plaque d'acier mince) ou d'un matériau de remplissage à l'intérieur du profilé peut empêcher efficacement la déformation de la section. L'âme a une forme identique ou similaire à la surface intérieure non déformée du profilé, est insérée à l'intérieur du profilé avant déformation, se plie avec le profilé ou supporte la partie pliée du profilé, et est retirée de l'intérieur du profilé après formage. Formes courantes des tiges de noyau :

(1) La barre centrale laminée, comme le montre la figure 5a, peut être constituée de fines plaques d'acier ou de matériaux tels que le PVC (chlorure de polyvinyle), le nylon, etc. Les plaques minces sont empilées, placées à l'intérieur du profil, pliées avec le profil, les couches peuvent glisser l'une par rapport à l'autre pendant la flexion, et comme chaque couche est très mince, pendant la flexion, chaque couche de matériau est dans un état de déformation élastique.

a) Barre centrale laminée

b) Barre de noyau liée

c) Tige en plastique

d) Tige rigide

En raison de l'existence d'un certain espace entre la tige de base et la paroi intérieure du profilé, l'ampleur de la déformation de la section transversale du profilé dépend de la taille de l'espace. L'inconvénient de ce type de noyau est qu'il n'est pas facile à retirer en raison de la compression étroite entre la paroi intérieure du profilé et le noyau après le pliage. En outre, l'efficacité du travail est moindre au cours du processus de production.

(2) La tige de base de type maillon, comme le montre la figure 5b. La barre centrale est constituée de nombreuses unités liées, la forme de chaque unité de chaîne est similaire à la paroi intérieure du profilé, et la barre centrale peut se déformer en fonction de la flexion du profilé. L'effet de réduction de la distorsion de la section transversale est très évident. L'inconvénient est qu'il est difficile à fabriquer et coûteux.

(3) La tige en plastique, fabriquée à partir de matières plastiques telles que le polyéthylène, a une bonne capacité de glissement, ce qui la rend facile à insérer et à retirer. Elle se trouve dans un état de flexion élastique pendant la flexion, comme le montre la figure 5c. L'inconvénient de la tige en plastique est que son module d'élasticité et sa dureté sont relativement faibles, ce qui limite la déformation de la section transversale du profil, en particulier lorsque le rayon de courbure est faible. En outre, la durée de vie de ce type de matériau polymère est courte.

(4) Tige rigide, comme le montre la figure 5d. Elle ne se plie pas avec le profilé, comme la tige de base utilisée dans la formation par cintrage des tubes. La tige métallique rigide est insérée dans la cavité intérieure du profilé jusqu'à la partie où la déformation par cintrage se produit, fournissant un support rigide à la plaque ventrale supérieure du profilé pendant le cintrage, empêchant efficacement l'apparition d'une déformation de la section transversale. Ce type d'âme est adapté au cintrage des profilés à courbure constante.

3. Corps de remplissage

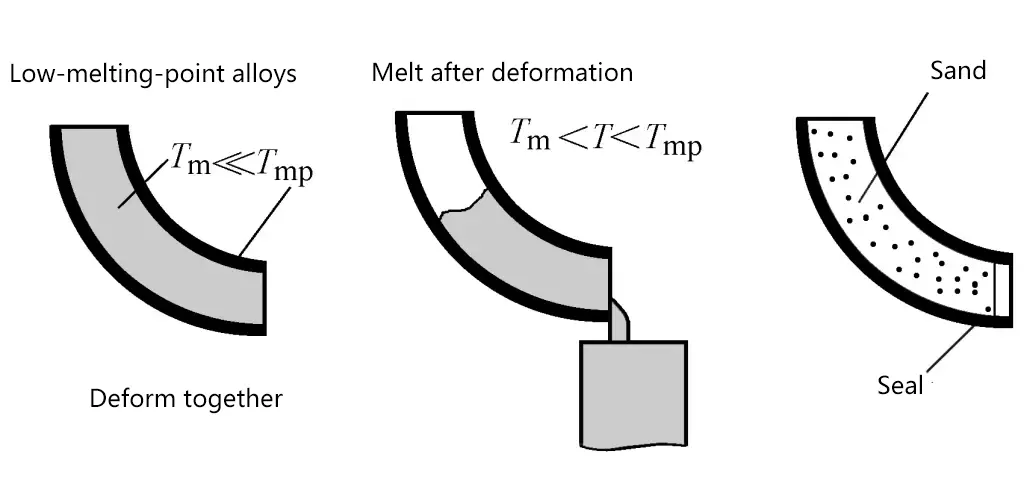

Outre l'ajout d'une tige centrale, pour les profilés à section fermée, certains matériaux facilement amovibles peuvent également être remplis pour soutenir la paroi intérieure du profilé, comme le montre la figure 6, cette méthode est simple et facile à mettre en œuvre.

Les matériaux de remplissage les plus couramment utilisés sont les alliages à bas point de fusion et le sable humide. Pour le remplissage avec des alliages à bas point de fusion, l'intérieur du profilé est rempli d'alliage à bas point de fusion avant le cintrage, et après le cintrage, il est chauffé pour faire fondre et s'écouler l'alliage. L'inconvénient de cette méthode est que les alliages à bas point de fusion sont généralement mous, et qu'ils offrent un faible soutien pendant le cintrage du profilé. Si l'on utilise du sable, l'effet sera encore pire, et cette méthode nécessite plus de travail manuel, ce qui se traduit par une faible efficacité.

L'injection de liquide à l'intérieur des profilés à section fermée peut également réduire la distorsion des sections. Le contrôle de la pression du liquide pendant le formage par pliage a un effet significatif sur la réduction de la distorsion, mais l'inconvénient est la nécessité d'augmenter les dispositifs de pressurisation et d'étanchéité.

L'ampleur de la pression dépend du matériau du profilé, de la forme et de la taille de la section, ainsi que du degré de flexion. La pratique a montré qu'il n'est pas nécessaire que la pression soit très élevée pour avoir un effet notable ; une pression trop élevée peut provoquer un renflement inverse. Il est possible de remplir non seulement des liquides, mais aussi des gaz pour réduire la déformation des sections.

III. Réduction de l'épaisseur de la paroi et rupture

Lorsque le rayon de courbure est trop faible ou qu'une force de traction tangentielle supplémentaire est ajoutée pour réduire le retour élastique et empêcher la formation de plis sur la paroi interne, la section subit une contrainte de traction plus importante, en particulier sur la paroi externe, ce qui entraîne un amincissement excessif de l'épaisseur de la paroi externe, voire une rupture.

Lorsque la hauteur de section du profilé est relativement importante et que le rayon de cintrage est faible, le phénomène d'amincissement est plus grave. Dans le processus de formage par cintrage du profilé, l'amincissement excessif ou même la rupture de la paroi extérieure est l'une des manifestations des limites du formage par cintrage du profilé.

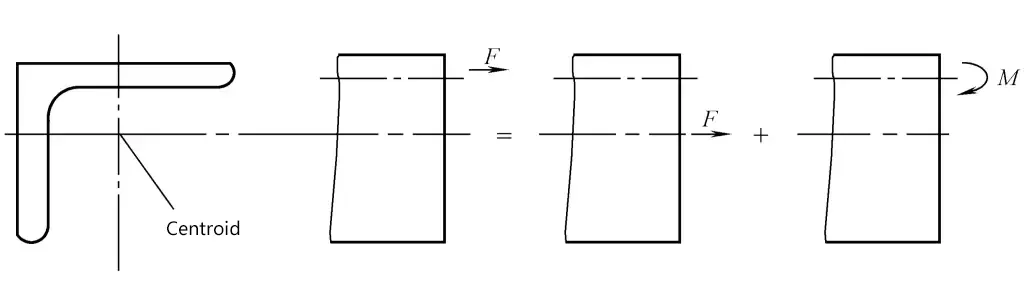

IV. Déformation et torsion

Pour les profilés à section asymétrique, outre les problèmes courants tels que la rupture, le plissage, le retour élastique et la déformation de la section pendant le formage, le gauchissement et la torsion peuvent également se produire. Par conséquent, lors de l'étirement et du cintrage des profilés, le centre de traction du bloc de serrage doit coïncider avec le centroïde de la section du profilé afin d'éviter des moments de flexion supplémentaires entraînant un gauchissement longitudinal du profilé, comme le montre la figure 7. Lors du cintrage, le point d'application de la force de cintrage doit également être aussi proche que possible du centre de cintrage afin d'éviter les déformations par torsion.