1. Techniques de découpe et de perçage

Chaque technique de découpe thermique nécessite généralement la création d'un petit trou dans le matériau, à l'exception de quelques cas où le processus peut commencer à partir du bord de la feuille.

Auparavant, dans les combinaisons de poinçonneuses laser, un poinçon créait d'abord un trou, suivi d'une découpe laser à partir de ce petit trou. Pour les machines de découpe laser sans dispositif de poinçonnage, il existe deux méthodes de base pour le perçage :

Perforation de l'explosion - Une irradiation laser continue forme un puits au centre du matériau, puis un flux d'oxygène coaxial avec le faisceau laser élimine rapidement le matériau fondu, formant un trou.

En général, la taille du trou est liée à l'épaisseur de la tôle, le diamètre moyen de perforation étant égal à la moitié de l'épaisseur.

Ainsi, le grenaillage crée des trous plus grands et non circulaires dans des tôles plus épaisses, qui ne conviennent pas aux pièces exigeant une grande précision et ne sont utilisables que pour les matériaux de rebut.

En outre, la pression d'oxygène utilisée pour le perçage étant la même que celle utilisée pour la découpe, les éclaboussures sont importantes.

Perçage du pouls - Un laser à impulsions à puissance de crête élevée fait fondre ou vaporise une petite quantité de matériau. L'air ou l'azote est souvent utilisé comme gaz auxiliaire pour minimiser l'expansion du trou due à l'oxydation exothermique, et la pression du gaz est inférieure à la pression de l'oxygène utilisée pendant la découpe.

Chaque impulsion laser produit un petit jet de particules qui pénètre progressivement dans le matériau, ce qui permet de percer des feuilles épaisses en quelques secondes. Une fois le perçage terminé, le gaz auxiliaire est immédiatement remplacé par de l'oxygène pour la découpe.

Cette méthode permet d'obtenir des trous plus petits et une qualité de perçage supérieure à celle du perçage à l'explosif. Les lasers utilisés à cet effet doivent non seulement avoir une puissance de sortie élevée, mais surtout, les caractéristiques temporelles et spatiales du faisceau doivent être optimales.

Par conséquent, les lasers CO2 à flux transversal typiques ne conviennent généralement pas pour les applications suivantes découpe au laser de l'appareil. En outre, le perçage par impulsion nécessite un système de contrôle du gaz fiable pour gérer le type de gaz, les changements de pression du gaz et le contrôle du temps de perçage.

Dans les cas de perçage par impulsion, afin d'obtenir des coupes de haute qualité, la transition entre le perçage par impulsion à l'arrêt et la coupe continue à vitesse constante doit faire l'objet d'une attention particulière.

En théorie, les conditions de coupe telles que la longueur focale, la position de la buse et la pression du gaz peuvent être modifiées pendant la phase d'accélération, mais en pratique, le délai est trop court pour que ces changements soient réalisables.

Dans la production industrielle, l'ajustement de la puissance moyenne du laser est une approche plus réaliste, notamment en modifiant la largeur d'impulsion, en changeant la fréquence d'impulsion ou en ajustant simultanément la largeur d'impulsion et la fréquence. Les résultats pratiques indiquent que la troisième méthode donne les meilleurs résultats.

2. Analyse de la déformation lors de la découpe de petits trous (diamètre inférieur à l'épaisseur de la feuille)

Cela est dû au fait que la machine-outil (en particulier les découpeurs laser à haute puissance) n'utilise pas de méthode de perforation par sablage lors du traitement des petits trous, mais plutôt une méthode de perforation par pulsation (perforation douce).

Il en résulte une énergie laser trop concentrée dans une petite zone, qui brûle et déforme la zone non traitée et affecte la qualité du travail. Dans ces cas, nous devons modifier le programme d'usinage en passant du perçage pulsé (perforation douce) à la perforation par sablage (perforation ordinaire) afin de remédier au problème.

En revanche, pour les découpeurs laser de faible puissance, il est préférable d'utiliser la méthode de perçage par pulsation afin d'obtenir une surface plus lisse lors de l'usinage de petits trous.

3. Solutions aux bavures apparaissant sur les pièces lors de la découpe au laser d'acier à faible teneur en carbone

Basé sur les principes de fonctionnement et de conception de Découpe laser CO2Nous avons analysé les principales raisons qui contribuent à la formation de bavures sur les pièces à usiner :

- Positionnement incorrect du foyer laser vers le haut et vers le bas, nécessitant un test de la position du foyer et un réglage en fonction du décalage du foyer ;

- Puissance de sortie du laser insuffisante, nécessitant une vérification des performances du générateur laser et, si elles sont normales, l'observation et le réglage des valeurs de sortie correctes sur le bouton de commande du laser ;

- Vitesse de la ligne de coupe trop lente, nécessitant une augmentation de la vitesse de la ligne lors du contrôle opérationnel ;

- Pureté insuffisante du gaz de coupe, nécessitant la fourniture d'un gaz de coupe de haute qualité ;

- Décalage de la mise au point du laser, nécessitant un test de la position de la mise au point et un réglage basé sur le décalage de la mise au point ;

- Instabilité de la machine-outil due à un temps de fonctionnement prolongé, auquel cas un arrêt et un redémarrage sont nécessaires.

4. Analyse de la formation de bavures au laser Découpe de l'acier inoxydable et tôles revêtues d'aluminium-zinc

L'apparition de la situation décrite ci-dessus est principalement due aux facteurs conduisant à la formation de bavures lors du découpage de l'acier à faible teneur en carbone.

Cependant, le simple fait d'augmenter la vitesse de coupe n'est pas la solution car elle entraîne parfois une pénétration incomplète de la tôle, une situation particulièrement fréquente lors du traitement des tôles revêtues d'aluminium-zinc.

À ce stade, il est nécessaire de prendre en compte d'autres facteurs liés à la machine-outil, tels que la nécessité de remplacer la buse ou l'instabilité du mouvement du rail.

5. Analyse de la découpe laser incomplète

Après analyse, il s'avère que les situations suivantes sont les principales causes de l'instabilité du traitement :

- La buse sélectionnée de la tête laser ne correspond pas à l'épaisseur de la feuille à traiter ;

- La vitesse de la ligne de découpe laser est trop rapide, ce qui nécessite un contrôle opérationnel pour réduire la vitesse de la ligne.

En outre, il est important de noter que lorsque le L3030 machine de découpe laser pour couper des tôles d'acier au carbone de plus de 5 mm, il faut remplacer la lentille laser d'une longueur focale de 7,5″.

6. Solution pour les étincelles anormales lors du découpage de l'acier à faible teneur en carbone

Cette situation peut affecter la régularité de la section de coupe et la qualité d'usinage des pièces.

Dans ce cas, tous les autres paramètres étant normaux, les éléments suivants doivent être pris en considération : l'usure de la buse de la tête laser (NOZZEL) - la buse doit être remplacée en temps utile.

S'il n'est pas possible de remplacer la buse, il faut augmenter la pression du gaz de travail de coupe ; les filetages au niveau de la buse et de la tête laser sont desserrés.

La découpe doit être immédiatement interrompue, l'état de connexion de la tête laser doit être vérifié et les filets doivent être correctement réengagés.

7. Sélection des points de perçage lors de la découpe au laser

Le principe de fonctionnement du faisceau laser pendant le processus de découpe laser est le suivant : Au cours du processus, un trou se forme au centre du matériau après l'irradiation continue du laser. Ce puits est ensuite rapidement éliminé par un flux d'air de travail coaxial, créant ainsi un trou dans le matériau.

Ce trou s'apparente au trou de filetage dans la découpe du fil, où le faisceau laser commence à découper le contour.

En règle générale, la direction de la trajectoire du faisceau laser volant est perpendiculaire à la direction tangente du contour de coupe de la pièce traitée.

Par conséquent, à partir du moment où le faisceau laser commence à pénétrer dans la plaque d'acier jusqu'à ce qu'il entre dans la découpe du contour de la pièce, il y a un changement significatif de sa vitesse de coupe dans la direction du vecteur - une rotation de 90°.

La direction passe de la perpendiculaire à la tangente du contour de coupe à la coïncidence, c'est-à-dire à un angle de 0° avec la tangente du contour. Ce changement rapide de la direction du vecteur du rayon laser en un court laps de temps entraîne une surface de coupe assez rugueuse sur le matériau traité.

Cet aspect doit donc être pris en compte lors de l'utilisation de la découpe laser pour l'usinage des pièces.

En général, s'il n'y a pas d'exigences de rugosité pour la surface de coupe de la pièce dans la conception, les ajustements manuels ne sont pas nécessaires pendant la programmation de la découpe laser. Le logiciel de contrôle peut générer automatiquement des points de perçage.

Toutefois, si la conception exige un degré de rugosité plus élevé pour la surface de coupe de la pièce traitée, cette question doit être abordée.

Généralement, des ajustements manuels de la position de départ du faisceau laser sont nécessaires pendant la programmation de la procédure de découpe au laser, c'est-à-dire un contrôle manuel des points de perçage.

Les points de perçage générés à l'origine dans le programme laser doivent être déplacés vers une position raisonnable pour répondre aux exigences de précision de la surface de la pièce traitée.

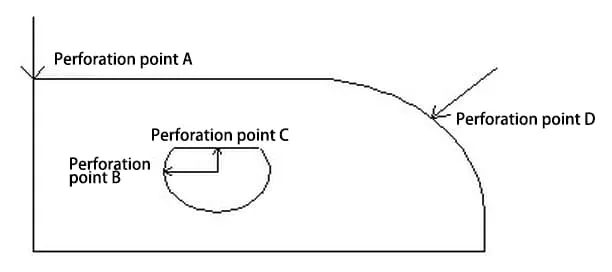

Comme le montre la figure 1, si ce composant nécessite une précision au niveau de l'arc, les points de départ (points de perçage) du programme de découpe laser doivent être fixés à A et C, et non à B et D. En revanche, si la précision requise pour ce composant ne concerne que les bords droits, les points de départ du programme de découpe laser doivent être fixés à B et D, et non à A et C.

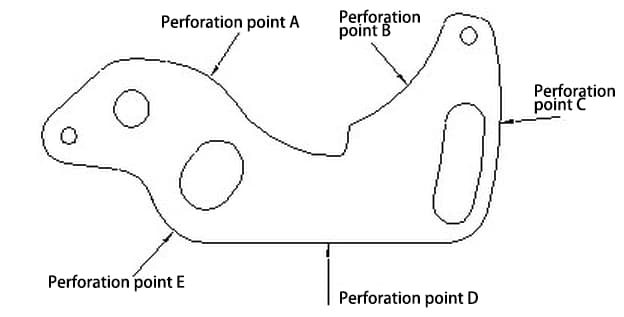

Comme le montre la figure 2, si la conception de ce composant exige une précision dans l'arc, le point de départ (point de perçage) du programme de découpe laser ne peut être fixé qu'au point D.

Toutefois, si la pièce ne nécessite qu'une précision sur les bords droits, nous pouvons choisir n'importe quel point autre que D comme point de départ (point de perçage) lors de la création du programme de découpe laser.

Découpe au laser de pièces de tôlerie est une technique de fabrication avancée. Elle permet non seulement de réduire considérablement le cycle de développement et le coût de fabrication des moules, mais aussi d'améliorer la qualité et l'efficacité de la production, facilitant ainsi l'innovation technique et matérielle dans l'industrie manufacturière.

Dans les applications pratiques, il est essentiel que nous accumulions continuellement de l'expérience, que nous approfondissions notre compréhension et que nous pratiquions. C'est ainsi que cette nouvelle technologie pourra contribuer comme il se doit à accroître notre productivité.