I. Vue d'ensemble

Le profilage de la tôle (simplement appelé profilage) est une méthode de transformation qui consiste à faire passer une longue bande de métal à travers une série de cylindres de formage disposés en ligne droite. Au fur et à mesure que les cylindres tournent, la bande est poussée vers l'avant et pliée séquentiellement pour former la tôle.

Le cadre du pare-brise d'une voiture, les tôles de fond et de côté d'une voiture en fer, les jantes et les garde-boue d'une bicyclette, ainsi que des éléments tels que la lucarne, la vitrine et le châssis de fenêtre dans l'industrie de la construction, sont tous traités selon cette méthode.

Les principales caractéristiques du profilage sont les suivantes

(1) Efficacité élevée de la production avec un minimum d'équipement et de main-d'œuvre.

(2) Capable de fabriquer des composants aux formes de section transversale très complexes, répondant au maximum aux exigences de la conception structurelle.

(3) Capacité à obtenir une qualité de finition de surface élevée pour diverses pièces façonnées (en conservant la qualité de surface du matériau).

(4) Peut être combiné en continu avec d'autres opérations : soudage (production de tubes soudés et de jantes de bicyclettes), soudage à basse température (production de tubes de dissipation de chaleur), cintrage, perforation, impression, longueur fixe. cisaillementLes produits de l'industrie de l'acier sont souvent utilisés pour la fabrication d'emballages, le roulage dans le fil de fer et le carton, etc.

(5) Le principal outil de déformation du profilage, le rouleau de type, a une longue durée de vie et sa fabrication est relativement simple et peu coûteuse.

(6) Le profilage peut traiter divers matériaux : feuillards d'acier doux, métaux non ferreux, etc. métaux et leurs alliages, l'acier inoxydable et bien d'autres matériaux. L'épaisseur du matériau peut varier de 0,1 mm à 20 mm, et la largeur peut atteindre 2000 mm. En théorie, la longueur des pièces peut être arbitraire, sans être limitée par les conditions de l'équipement.

(7) Taux élevé d'utilisation des matériaux.

(8) Grâce à l'écrouissage uniforme, la rigidité et la résistance des pièces sont considérablement améliorées.

II. Principe de formation

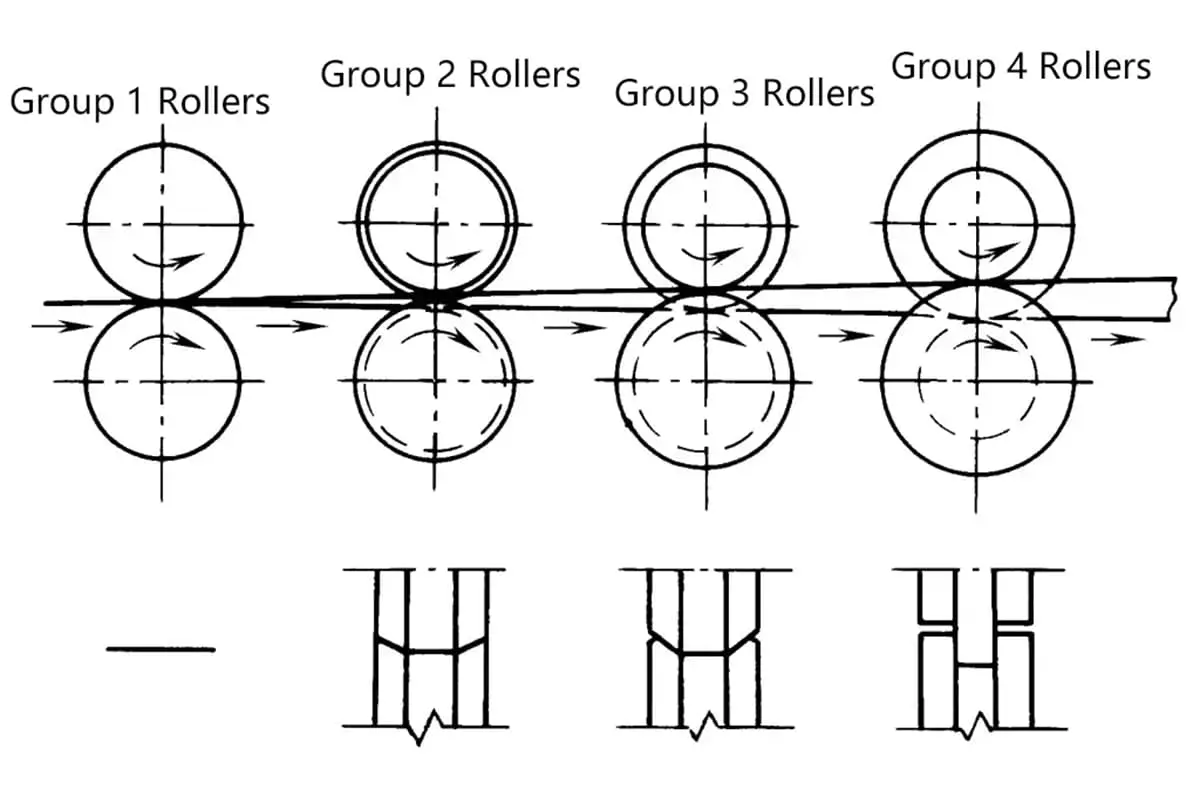

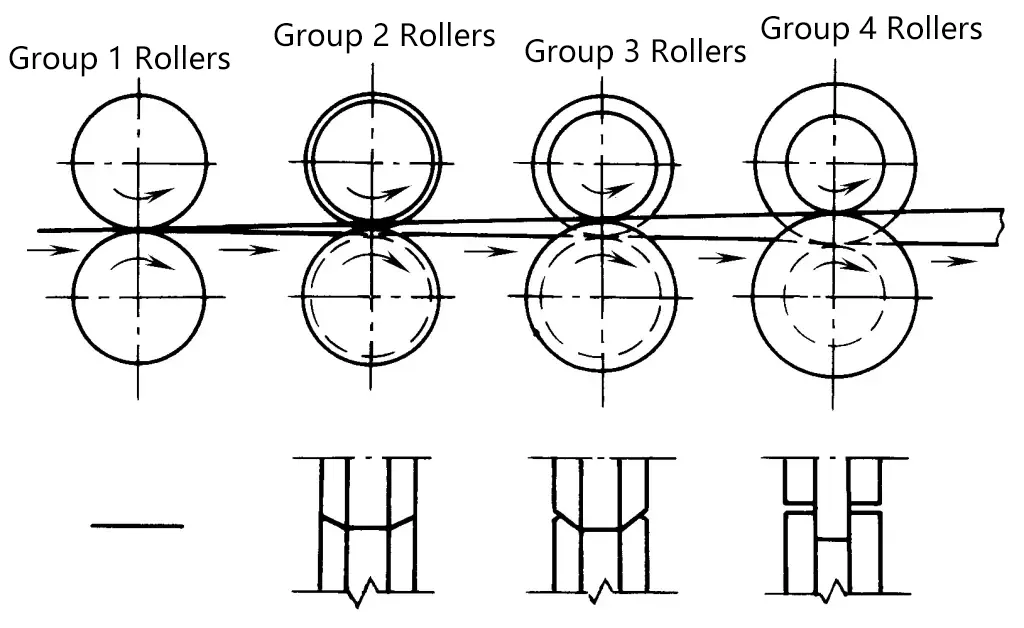

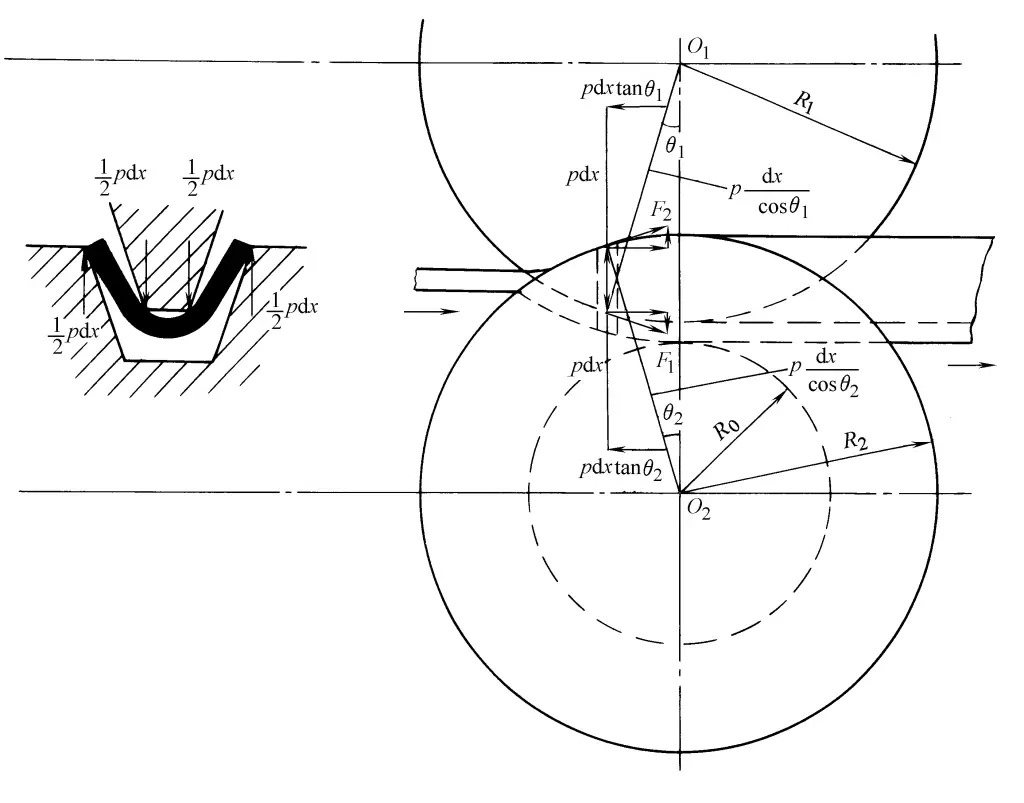

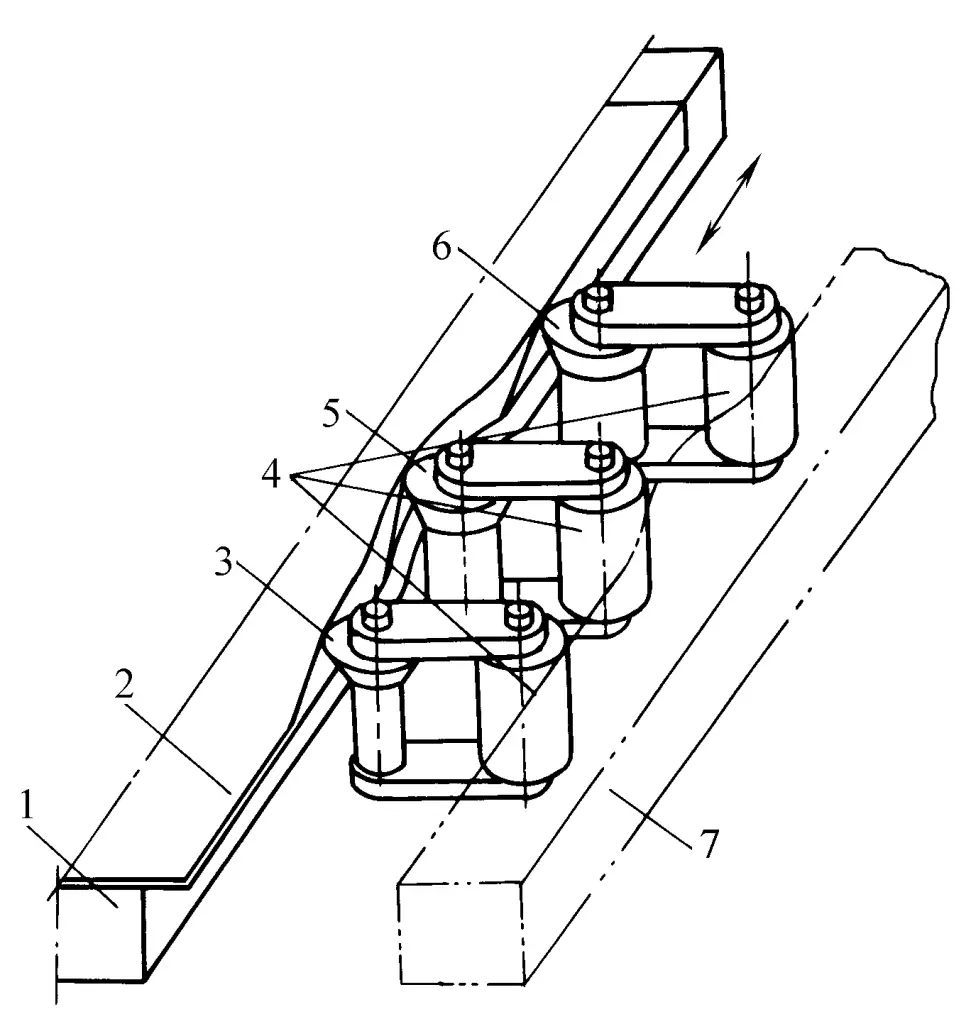

Le principe de fonctionnement du profilage, tel qu'il est illustré à la figure 1, consiste à plier et à faire avancer le matériau de manière séquentielle à travers différents ensembles de cylindres de formage. Si l'on considère le premier jeu de cylindres, le processus de formage, tel qu'illustré à la figure 2, implique que la tôle entre dans les cylindres, qu'elle soit pliée tout en avançant et qu'elle soit entièrement formée au centre des cylindres (section 4) avant d'en sortir.

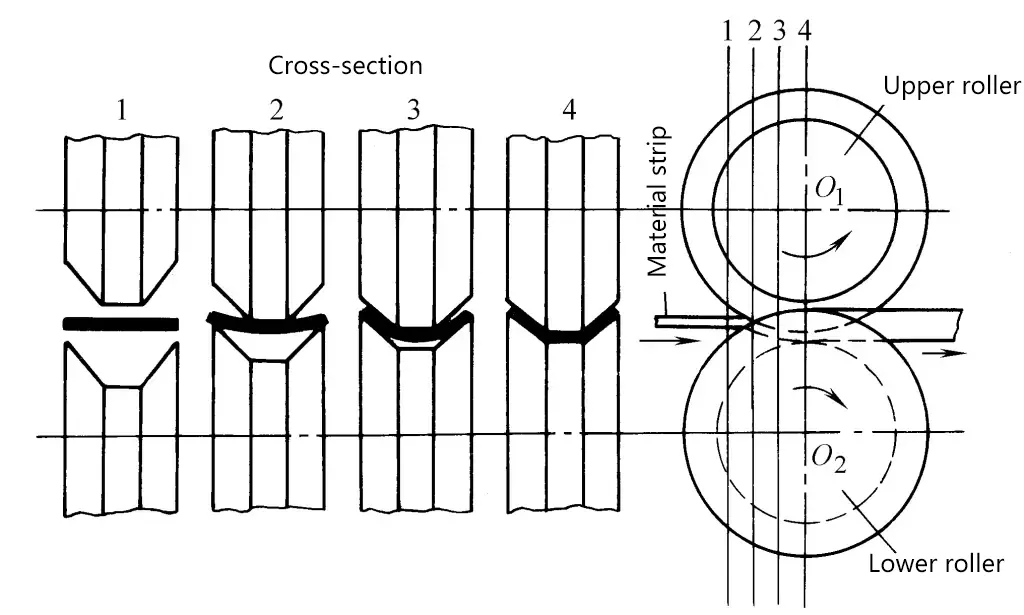

La figure 3 montre l'analyse de la pression de laminage sur la section verticale pendant le processus de formage. Sur une petite longueur dx, les composantes verticales des forces centrales pdx/cosθ 1 , pdx/cosθ 2 exercées par les rouleaux supérieurs et inférieurs corrigent la flexion. Parallèlement, les composantes horizontales des forces centrales pdx-tanθ 1 , pdx-tanθ 2 agissent dans le sens de l'entrée et de la sortie de la matière.

Si les forces de frottement F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 générées par le centre ne peuvent pas surmonter les composantes horizontales des forces centrales pdx-tanθ 1 , pdx-tanθ 2 La feuille glissera alors et n'avancera pas.

Selon les résultats des mesures réelles de la distribution de la pression sur les cylindres de formage, la pression sur les cylindres augmente à partir du côté de l'entrée et atteint son maximum au centre des cylindres, ce qui maximise également la force de frottement qui fait avancer le matériau. Pour faciliter l'entrée des extrémités du matériau, une méthode efficace consiste à façonner les extrémités en bandes triangulaires autant que possible et à les amener rapidement au centre des cylindres.

III. Conception du processus

1. Détermination de la largeur des blancs

La largeur de l'ébauche laminée, comme dans le cas du cintrage du moule, est calculée sur la base de la longueur dépliée de la couche neutre.

Le rayon de courbure de la couche neutre dans la partie en arc est de

ρ=r+xt

Où dans la formule

- r-inner rayon de courbure;

- l'épaisseur de la plaque t ;

- coefficient de déplacement de la couche neutre x.

Pour les pièces de forme complexe formées par laminage, il y a inévitablement un amincissement des coins, et l'expansion de la largeur après le formage par laminage peut atteindre 2% à 5%.

2. La position de la section transversale de l'ébauche formée par laminage dans les rouleaux

Lors de la planification du processus, il est nécessaire de sélectionner la position correcte de la section transversale de la pièce par rapport à l'axe des rouleaux.

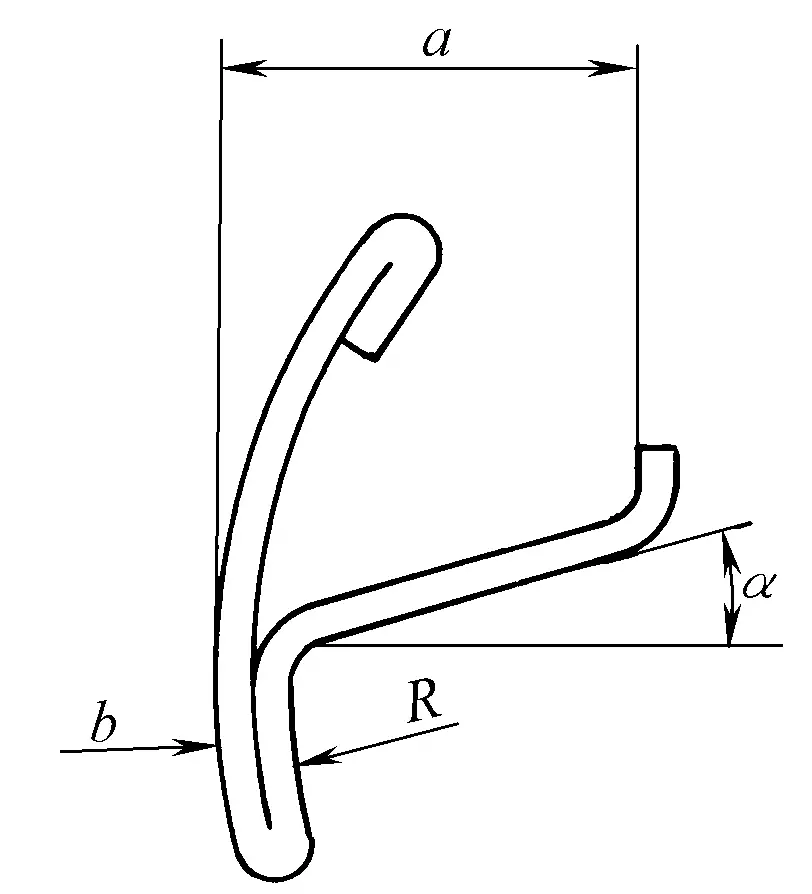

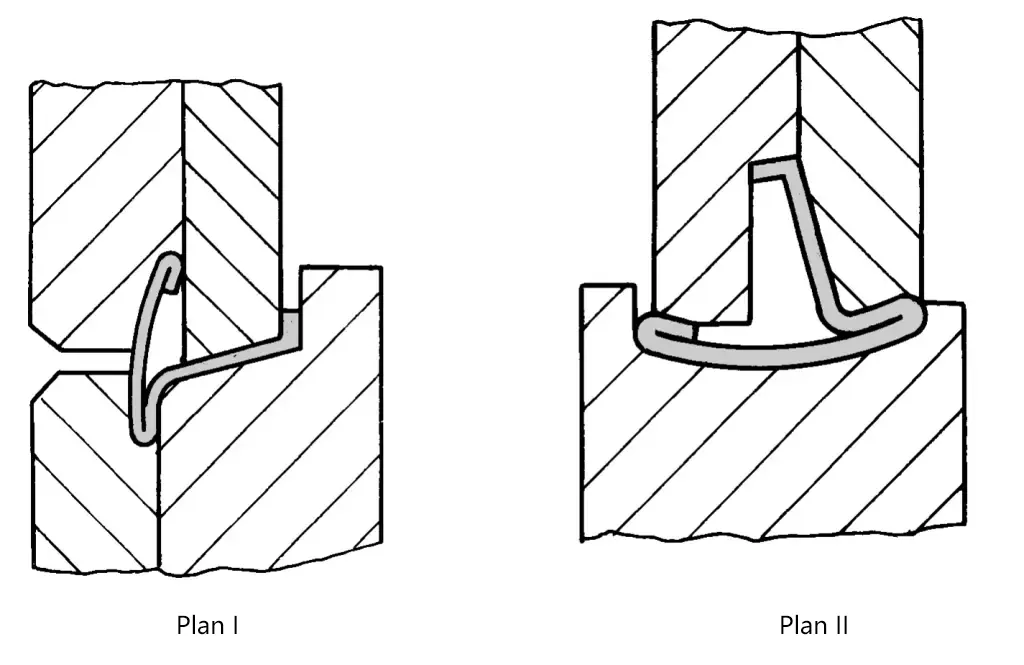

La figure 4 montre la forme de la section transversale d'une garniture de pare-brise de voiture, qui est également pliée longitudinalement après le profilage, ce qui nécessite de garantir la dimension d'assemblage a et d'éviter les rayures sur la surface chromée b.

Du point de vue de la garantie de la dimension d'assemblage a, l'option I de la figure 5 est meilleure, mais pour éviter de rayer la surface chromée b et pour faciliter l'observation et l'ajustement, le choix de l'option II est plus raisonnable.

3. Détermination de la ligne directrice

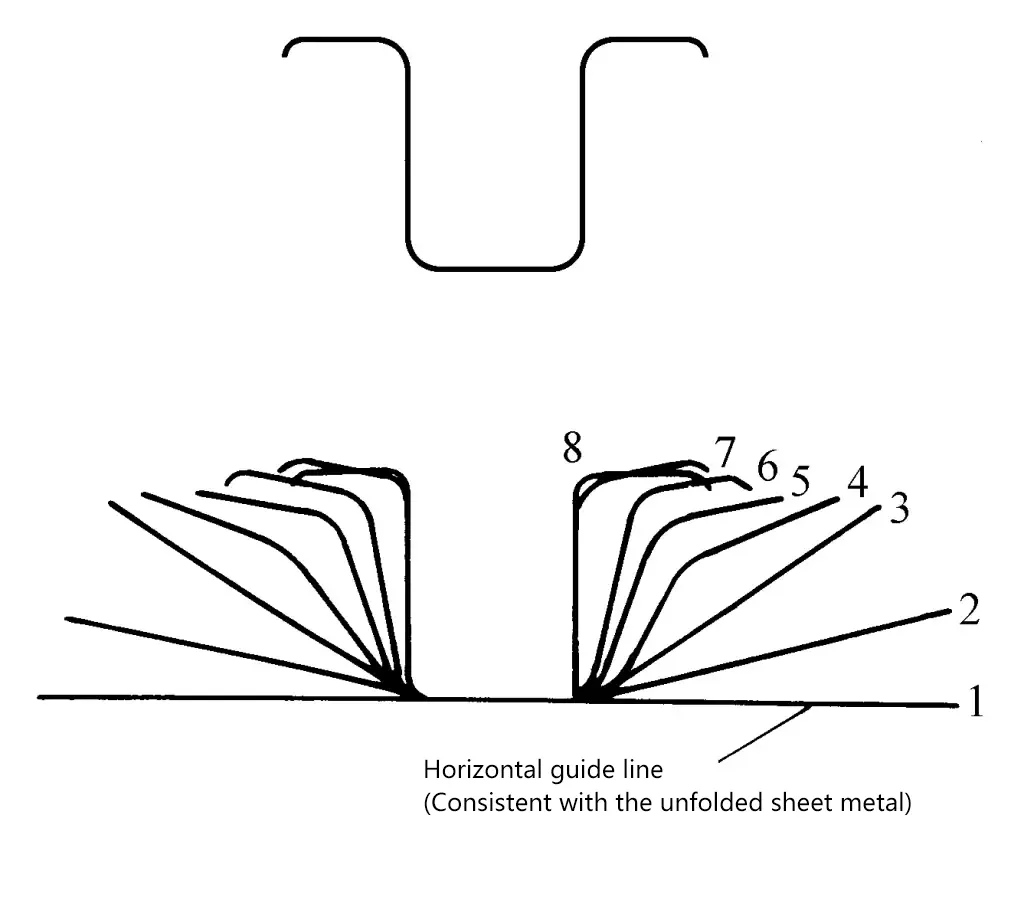

Pour déplacer la tôle d'un état plat vers l'avant jusqu'à ce que la forme sectionnelle requise soit formée, des lignes de guidage horizontales et verticales sont nécessaires. La ligne de guidage horizontale doit toujours se trouver sur le même plan horizontal entre le premier et le dernier jeu de galets (voir figure 6), ce qui permet de déterminer le diamètre du cercle des galets de formage.

La ligne de guidage verticale est perpendiculaire à l'axe du rouleau, depuis le premier jeu de rouleaux jusqu'au dernier jeu, ce qui rend la déformation égale de part et d'autre de la ligne de guidage verticale, ce qui constitue une ligne de base (voir figure 7). Dans une section symétrique, cette ligne de guidage coïncide avec la ligne centrale de la section.

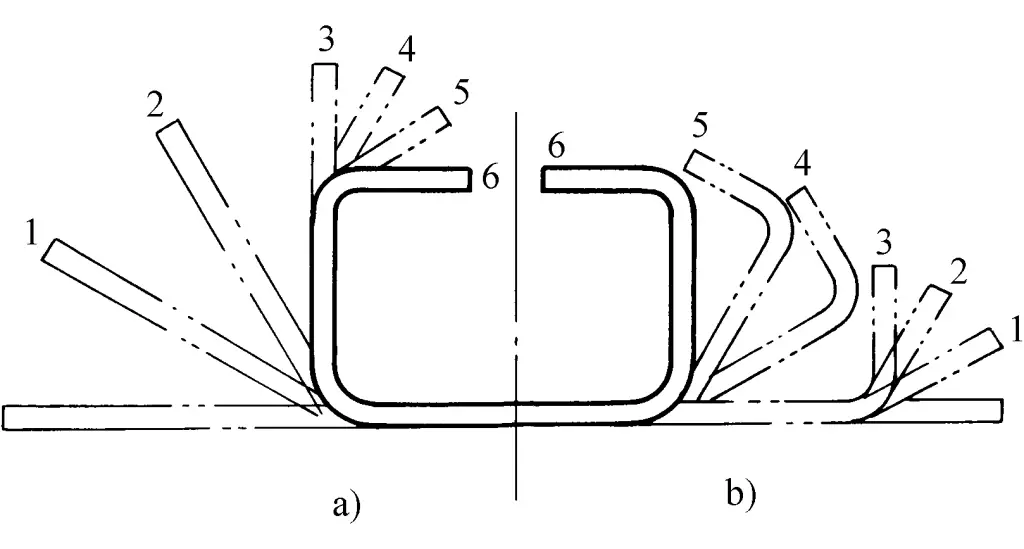

4. Détermination de la séquence de pressage du rouleau et de l'angle de pliage

En fonction des différentes formes de la section pressée au rouleau, différentes séquences de pressage au rouleau peuvent être adoptées. En général, l'adoption de la séquence intérieur d'abord, puis extérieur (voir figure 8a) peut rendre le bord de l'ébauche droit, réduire la résistance à l'écoulement latéral et faciliter la déformation par pliage, jouant ainsi un bon rôle de positionnement. L'adoption de la séquence de pliage extérieur d'abord puis intérieur (voir figure 8b) permet d'utiliser pleinement l'effet de déformation du rouleau de travail et d'améliorer la tendance de l'ébauche à s'élargir.

Le choix de l'angle de pliage, avec le principe que l'angle d'un seul pli ne dépasse pas les valeurs énumérées dans le tableau 1.

Tableau 1 Angle maximal recommandé pour un seul coude

| Type d'outil | Épaisseur du blanc / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Rouleau principal | 45° | 30° | 22° |

| Rouleau auxiliaire (latéral) | 30° | 20° | 15° |

| Plaque de guidage | 20° | 15° | 12° |

Dans un jeu de cylindres, l'angle de cintrage simultané ne doit pas dépasser deux. Pour compenser le retour élastique, des corrections de l'angle de pliage doivent être effectuées dans les jeux de cylindres de formage ultérieurs.

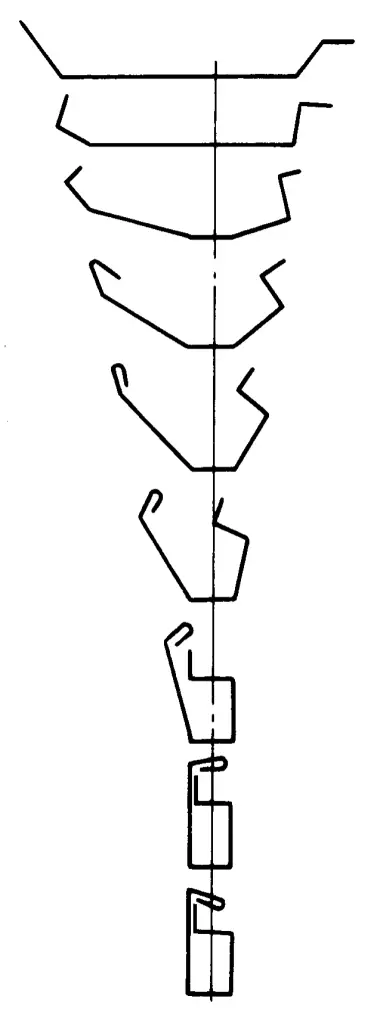

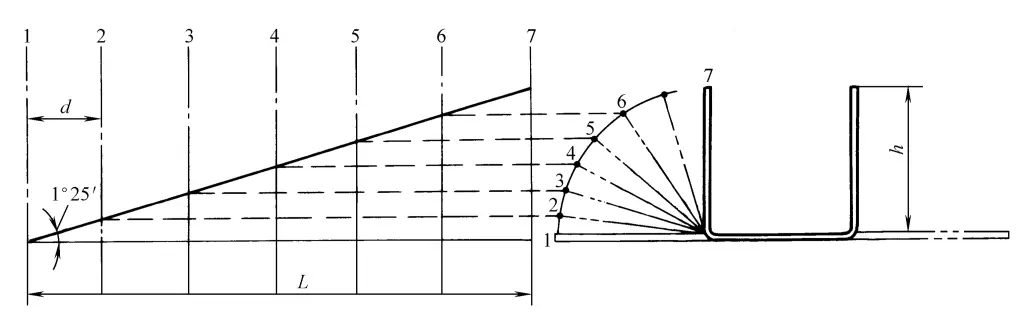

Lors du formage de l'angle d'une arête droite, la hauteur maximale du formage doit être conforme à une relation linéaire ascendante (voir figure 9), et sa méthode de conception consiste à contrôler l'angle de l'arête droite de formage (voir tableau 2).

Tableau 2 Angle d'élévation du bord droit formé par laminage (valeur recommandée)

| Matériau du profilage | Angle d'élévation de la règle de formage |

| Matériaux souples | 3° |

| Acier inoxydable | 1°35′ |

| Matériaux métalliques généraux | 1°25′ |

5. Détermination du nombre de groupes de rouleaux

Pour le formage de sections simples, comme le montre la figure 9, l'angle de montée de l'arête droite de formage est de 1°25', la distance entre les stations de rouleaux est d, et la longueur totale de l'équipement de formage est L, le nombre de groupes de rouleaux n peut donc être calculé à l'aide de la formule suivante

n = L / d = hcot1°25′ / d

Pour le formage de sections complexes, le nombre de groupes de rouleaux doit être déterminé en fonction de la situation spécifique. Si des rouleaux d'appui ou des rouleaux latéraux sont utilisés pour le traitement latéral, le nombre de rouleaux de formage verticaux peut être réduit.

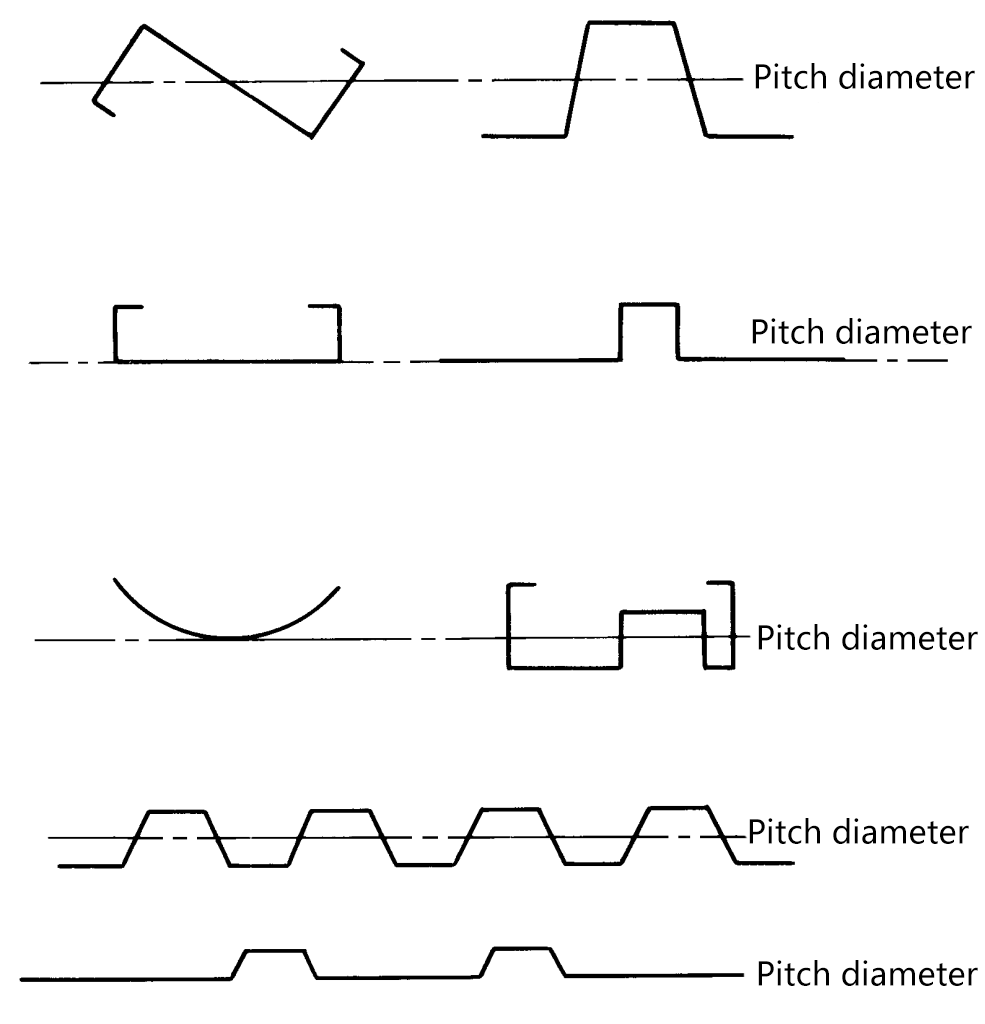

6. Détermination du diamètre du cercle primitif du rouleau

Le diamètre des rouleaux supérieur et inférieur, qui est constant, est le diamètre du cercle primitif du rouleau. Le matériau de formage peut être introduit sans glissement sur le cercle primitif. En dehors de ce point, sur le diamètre du rouleau, un glissement se produira entre le rouleau et le matériau. Idéalement, il est préférable de choisir le cercle primitif à l'endroit où le galet subit la plus grande force, mais ces points sont différents pour chaque jeu de galets de formage. La figure 10 est un exemple de position du cercle primitif à titre de référence.

La taille du diamètre du cercle primitif doit augmenter d'environ 0,4% sur chaque paire de rouleaux (0,25% lorsque l'épaisseur de la plaque est inférieure à 0,3 mm), de manière à toujours étirer le matériau dans le sens de l'alimentation, en veillant à ce qu'il n'y ait pas de phénomène d'"accumulation" entre chaque paire de rouleaux qui perturberait le processus d'alimentation. processus de laminage.

IV. Forme des rouleaux pour les pièces de section variable

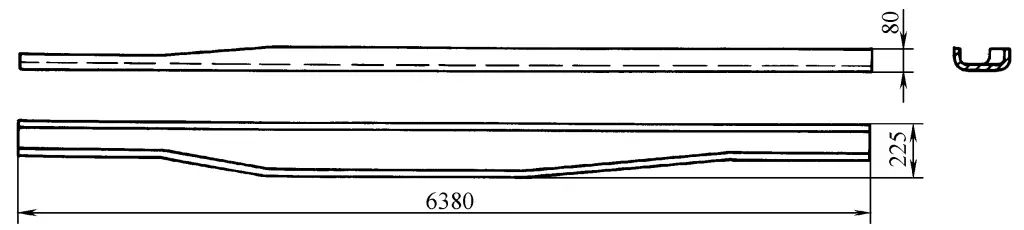

Les formes de rouleaux décrites ci-dessus sont utilisées pour des pièces de section égale ; pour les formes de rouleaux destinées à des pièces de section variable, l'exemple suivant est celui de la poutre d'automobile.

La figure 11 illustre la forme structurelle d'un type de poutre automobile. Pour fabriquer de telles pièces en forme de canal à section variable, dans la production de masse, elles sont généralement pliées et formées à l'aide de moules sur une presse : mais dans la production de lots moyens et petits, pour réduire l'investissement en équipement, le processus de formage à rouleaux peut également être adopté.

Le pressage à rouleaux des poutres automobiles est effectué sur une presse à rouleaux spéciale. Ce type de presse à rouleaux utilise plusieurs rouleaux de formage, et les rouleaux de formage doivent avoir les mouvements relatifs suivants :

(1) Les rouleaux de formage doivent avoir un mouvement relatif longitudinal par rapport à l'ébauche.

(2) En fonction de la forme de la paroi latérale de la poutre de voiture, le rouleau de formage doit effectuer un mouvement de profilage transversal.

La figure 12 montre un schéma de la presse à rouleaux au travail. Le mandrin 1 est fixé sur le lit et sa forme correspond à la surface intérieure de la poutre. La dalle 2 est fixée sur le mandrin 1. Les rouleaux de formage 3, 5, 6 et le rouleau guide de profilage 4 sont tous montés sur le chariot et peuvent se déplacer transversalement dans la rainure du chariot. Le chariot peut effectuer un mouvement alternatif longitudinal (direction indiquée par la flèche) au moyen d'un moteur électrique par l'intermédiaire de câbles en acier ou de chaînes.

1-Mandrin

2-Slab

3, 5, 6-Rouleaux de formage

Rouleau à 4 guides

7-Modèle

Lorsque le chariot avance, les rouleaux de formage se déplacent avec lui et, en s'appuyant sur le rouleau guide de profilage, roulent le long du gabarit 7. La forme du gabarit 7 correspond à la forme de la paroi latérale extérieure de la poutre, et il est fixé sur la plaque latérale du corps de la machine. Le rouleau de guidage roule le long du gabarit 7, entraînant chaque rouleau de formage à effectuer un mouvement de profilage transversal.

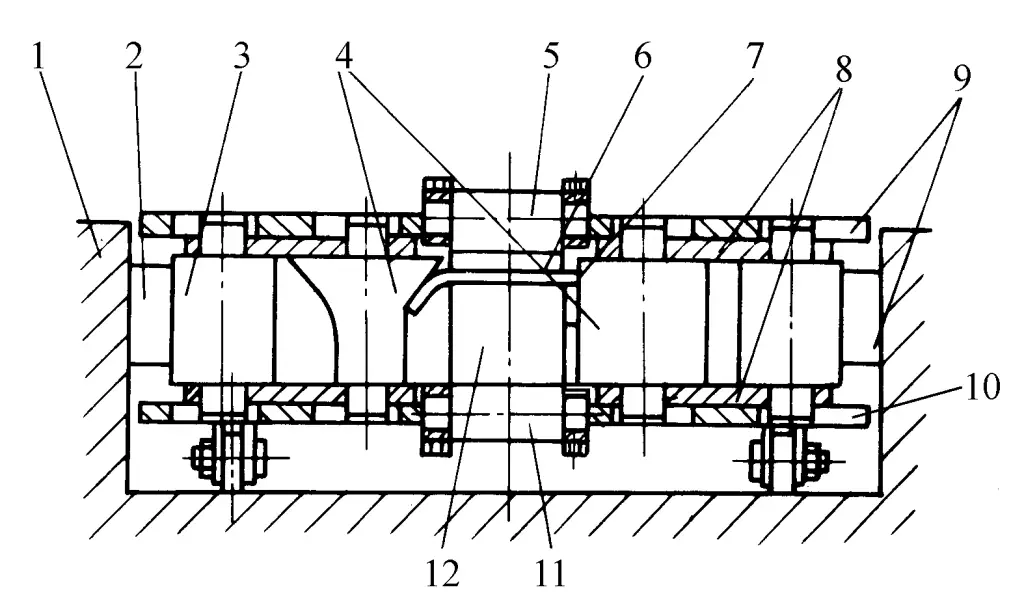

La surface conique de travail du rouleau de formage appuyant sur le bord de la plaque, le bord de la plaque se plie et, à mesure que l'angle de la surface conique de travail de chaque rouleau de formage passant par le bord de la plaque augmente successivement, l'angle de pliage du bord de la plaque augmente également progressivement, ce qui permet d'obtenir la forme finale. La figure 13 montre une vue schématique en coupe transversale de la presse à rouleaux.

1 - Plaque murale de lit

2 - Porte-modèle

3 - Rouleau de gabarit

4 - Rouleau de formage

5 - Rouleau de pression supérieur

6 - Plaque de presse

7 - Pièce à usiner

8 - Plaque de raccordement des rouleaux

9 - Plaques de recouvrement supérieure et inférieure

10 - Roue de support du chariot de formage

11 - Rouleau d'appui

12 - Moule à noyau

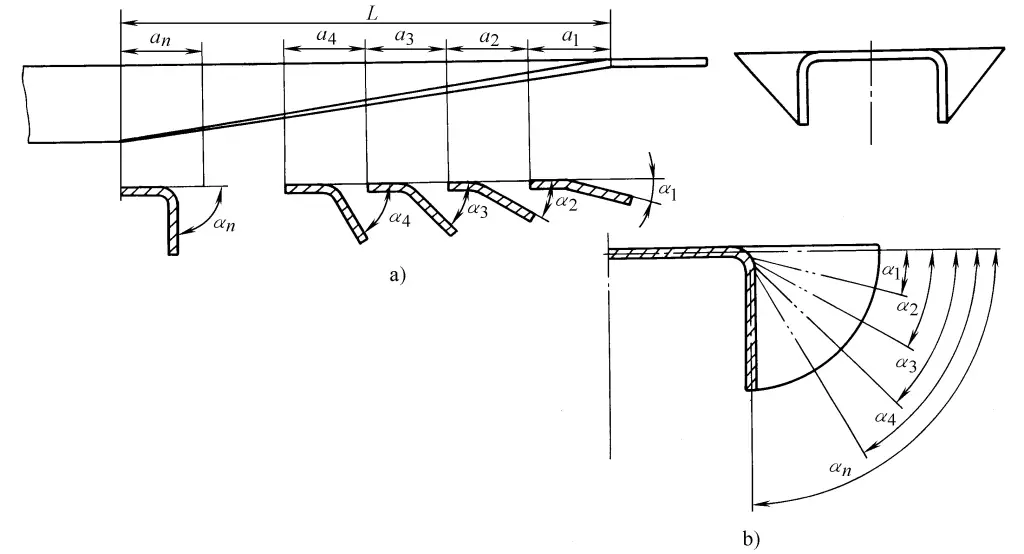

Pendant le laminage de la poutre, le processus de déformation du bord de la plaque est illustré à la figure 14. À un certain moment du processus de laminage, les angles de flexion des bords de la plaque à chaque section dans la zone de déformation L sont inégaux, l'angle de flexion sous le premier rouleau étant α 1 et sous le nième rouleau, le bord de la plaque est plié à l'angle requis α n .

a) Angles de flexion après roulage par chaque rouleau au même instant

b) Angles de flexion sur la même section après roulage par chaque rouleau

Pour une certaine section en cours de laminage, le bord de la plaque est progressivement plié. Après le passage du premier rouleau dans cette section, le bord de la tôle est plié à α 1 et avec chaque rouleau suivant, l'angle de pliage du bord de la plaque augmente progressivement jusqu'au passage du nème rouleau, à ce moment-là le bord de la plaque est plié à l'angle requis α n .

Les principaux problèmes de qualité qui se posent actuellement lors du pressage des poutrelles sont la flexion longitudinale et le plissement des bords. Bien qu'il soit possible de réduire quelque peu ces problèmes en augmentant le diamètre des rouleaux de formage et le nombre de passages des rouleaux de formage, un processus de correction est généralement nécessaire après le pressage au rouleau avant que les poutrelles puissent être utilisées pour l'assemblage.