Les propriétés des matériaux métalliques comprennent les performances de service et les performances de traitement. La performance de service fait référence aux propriétés présentées pendant l'utilisation (telles que les propriétés mécaniques, les propriétés physiques, les propriétés chimiques, etc.) La performance des processus fait référence aux propriétés présentées par les matériaux métalliques au cours de divers processus de transformation (tels que la performance du moulage, du forgeage, du soudage, du traitement thermique, du découpage, etc.)

En général, la sélection des matériaux métalliques est principalement basée sur les propriétés mécaniques. Les propriétés mécaniques des matériaux métalliques font référence aux propriétés liées à la relation contrainte-déformation des matériaux métalliques sous l'action d'une force, c'est-à-dire à la résistance des matériaux métalliques sous l'action d'une force. Les propriétés mécaniques courantes comprennent la résistance, la plasticité, la dureté, la ténacité, la résistance à la fatigue, etc.

I. Résistance et plasticité

1. La force

La capacité des matériaux métalliques à résister à la déformation et à la rupture sous l'action d'une force s'appelle la résistance, qui est généralement mesurée par la méthode de l'essai de traction.

Avant l'essai, le matériau métallique à tester est transformé en un échantillon de traction d'une forme et d'une taille déterminées, conformément à la norme GB/T 228.1-2010. Pendant l'essai, l'échantillon standard est fixé sur la machine d'essai de traction et soumis à une charge lente (charge statique).

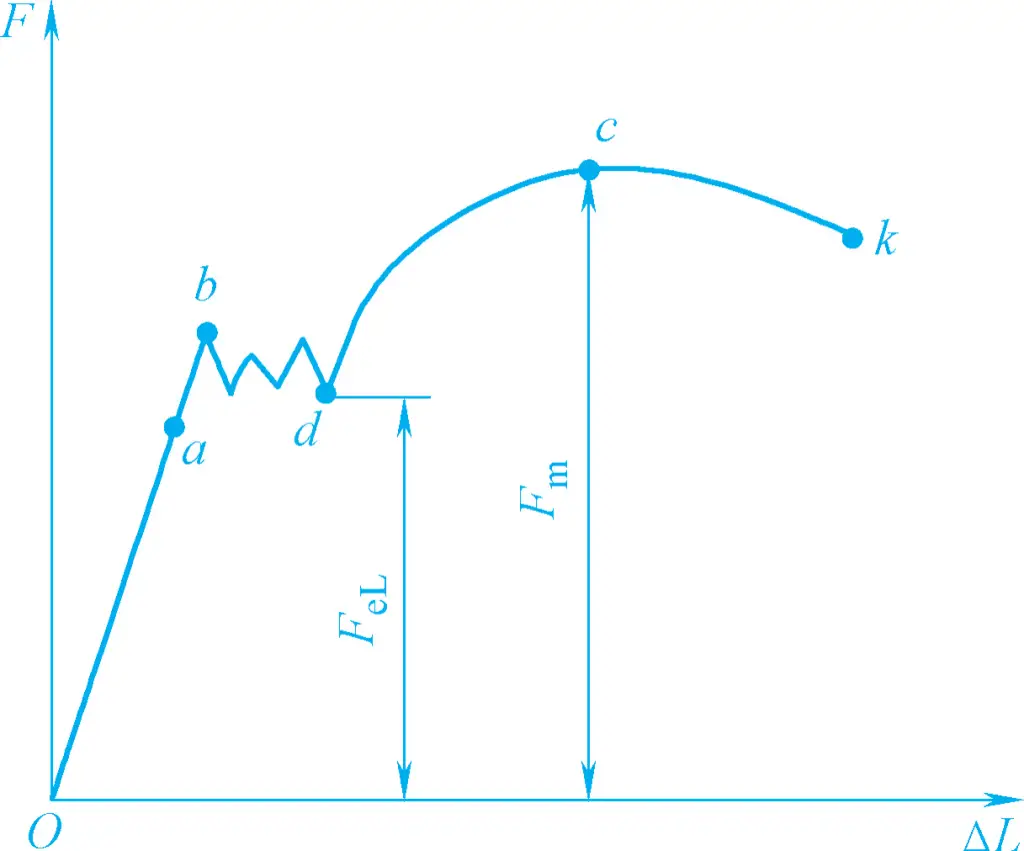

L'allongement de l'éprouvette augmente avec l'augmentation de la force jusqu'à la rupture de l'éprouvette. Le dispositif d'enregistrement automatique de la machine d'essai peut tracer une courbe force-allongement montrant la relation entre la force et l'allongement correspondant pendant toute la durée de l'essai de traction. La figure 1 montre la courbe force-allongement d'un acier recuit à faible teneur en carbone.

Comme le montre la figure 1, lorsque la force F est nulle, l'allongement ΔL est nul. Lorsque la force augmente progressivement de zéro au point a, l'allongement de l'échantillon augmente proportionnellement à la force. À ce moment, si la force est supprimée, l'échantillon peut complètement reprendre sa forme et sa taille d'origine, ce qui indique que l'échantillon est au stade de la déformation élastique.

Lorsque la force dépasse le point a, l'échantillon subit non seulement une déformation élastique, mais aussi une déformation plastique (ou déformation permanente), ce qui signifie qu'après l'élimination de la force, l'échantillon ne peut pas retrouver complètement sa forme et sa taille d'origine. Lorsque la force est augmentée jusqu'au point b, un segment horizontal (ou en dents de scie) apparaît sur la courbe, indiquant que la force n'augmente pas, mais que l'échantillon continue à s'allonger. Ce phénomène est appelé "céder".

Lorsque la force dépasse le point d (force correspondante FeL ), l'allongement de l'échantillon augmente avec l'augmentation de la force, ce qui indique que l'échantillon a subi une déformation plastique importante. Lorsque la force continue d'augmenter jusqu'au point c (force correspondante Fm ), l'éprouvette présente un phénomène de réduction locale du diamètre, communément appelé "necking". Lorsque la force diminue progressivement jusqu'au point K, l'éprouvette se brise au point d'étranglement.

(1) Limite d'élasticité

La contrainte minimale à laquelle un matériau métallique présente une limite d'élasticité est appelée limite d'élasticité, désignée par le symbole R eL (MPa), qui est

ReL=FeL/S0

Où

- FeL --La force minimale (N) à laquelle le matériau résiste lors de la déformation ;

- S0 --la surface de la section originale de l'échantillon (mm) 2 ).

Certains matériaux métalliques (tels que l'acier à haute teneur en carbone, la fonte, etc.) ne présentent pas de déformation évidente au cours de l'essai de traction, ce qui rend difficile la mesure de la limite d'élasticité.

Dans ce cas, la résistance à l'allongement résiduel spécifiée R est utilisée en ingénierie pour refléter la résistance du matériau à la déformation, qui est la contrainte correspondant au pourcentage spécifié de la longueur de la jauge après que la force de traction a été supprimée. Par exemple, la contrainte à un allongement résiduel spécifié de 0,2% est désignée par Rr0.2 .

Rr0.2=Fr0.2/S0

Dans la formule, F r0.2 désigne la force (N) à laquelle l'échantillon résiste lorsque l'allongement résiduel est de 0,2% après l'élimination de la force de traction.

La limite d'élasticité indique la capacité des matériaux métalliques à résister à une légère déformation plastique. Lorsque la contrainte exercée sur le matériau est inférieure à la limite d'élasticité, il n'y a qu'une légère déformation plastique ; lorsqu'elle dépasse la limite d'élasticité, il y a une déformation plastique importante.

(2) Résistance à la traction

La contrainte de traction maximale qu'un échantillon peut supporter avant de se rompre est appelée résistance à la traction, désignée par le symbole Rm (MPa).

Rm=Fm/S0

Dans la formule, Fm est la force maximale (N) à laquelle l'échantillon résiste avant de se rompre.

La résistance à la traction indique la capacité des matériaux métalliques à résister à la déformation plastique uniforme maximale ou à la fracture. Certains matériaux peu plastiques ne présentent pas de déformation évidente lors de l'essai de traction, mais la résistance à la traction est relativement facile à mesurer. Par conséquent, la résistance à la traction est également un indicateur important pour mesurer la résistance des matériaux.

2. La plasticité

La capacité des matériaux métalliques à subir une déformation plastique maximale avant de se rompre sous l'action d'une force est appelée plasticité. Plus la déformation plastique avant rupture est importante, meilleure est la plasticité. Les indicateurs de plasticité les plus courants sont l'allongement après rupture et la réduction de la surface, qui sont également mesurés par des essais de traction sur des éprouvettes.

(1) Allongement après rupture

Le pourcentage de l'allongement résiduel de la longueur de la jauge après la rupture de l'échantillon par rapport à la longueur de la jauge d'origine est appelé allongement après rupture, désigné par le symbole A.

A=(Lu-Lo)/Lo×100%

Où

- Lu -Longueur de la jauge après rupture de l'échantillon (mm) ;

- Lo -Longueur de la jauge d'origine de l'échantillon (mm).

(2) Réduction de la superficie

Le pourcentage de la réduction maximale de la surface de la section transversale de l'échantillon après la rupture par rapport à la surface de la section transversale d'origine de l'échantillon est appelé la réduction de la surface, désignée par le symbole Z.

Z=(So-Su)/So×100%

Où

- Su - Surface minimale de la section transversale de l'échantillon après rupture (mm)2 );

- So - Surface de la section originale de l'échantillon (mm)2 ).

L'allongement après rupture et la réduction de la surface sont des indicateurs de performance importants des matériaux. Plus leurs valeurs sont élevées, meilleure est la plasticité du matériau.

II. La dureté

La dureté désigne la capacité d'un matériau métallique à résister à la déformation, en particulier à la déformation permanente telle que l'indentation ou la rayure, c'est-à-dire la capacité à résister à la déformation plastique locale et à l'endommagement. En règle générale, plus la dureté est élevée, plus la résistance à l'usure et la solidité sont importantes.

Dans la production actuelle, la méthode la plus couramment utilisée pour mesurer la dureté est l'essai de dureté par indentation. Il utilise un pénétrateur d'une certaine forme géométrique, qui est enfoncé dans la surface du matériau métallique testé sous une certaine charge. La valeur de la dureté est déterminée en fonction du degré de déformation après indentation.

En utilisant le même pénétrateur et sous la même charge, si le degré de déformation après indentation est plus important, la dureté du matériau est plus faible ; inversement, la dureté est plus élevée. Les essais de dureté Brinell et Rockwell sont les plus utilisés en production.

1. Dureté Brinell

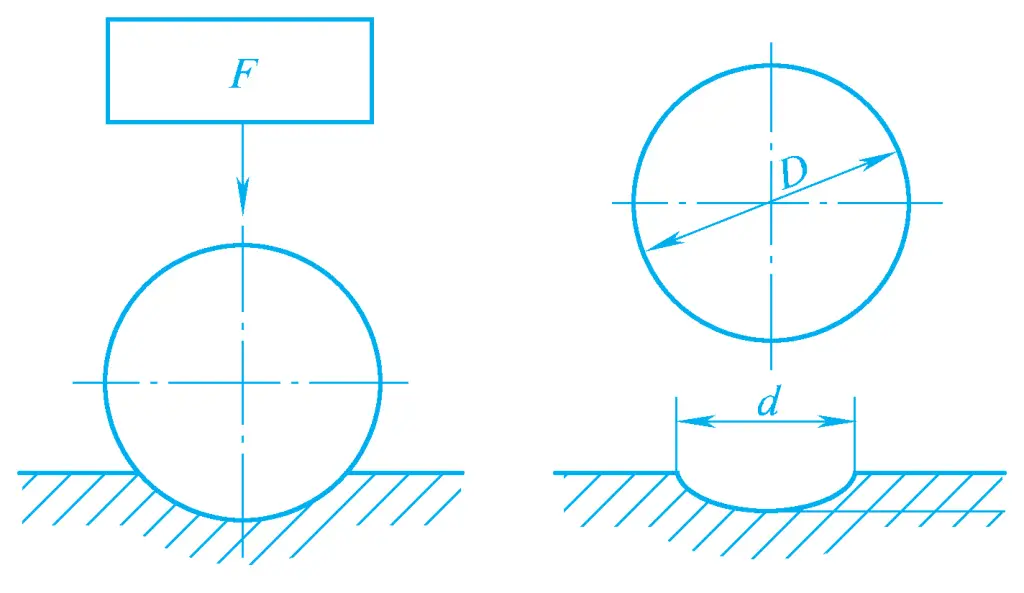

Le principe de la mesure de la dureté Brinell consiste à utiliser une bille en alliage dur d'un certain diamètre D comme pénétrateur, qui est enfoncée dans la surface du métal testé sous une force d'essai F spécifiée (voir figure 2). Après avoir maintenu la force pendant une durée déterminée, la force d'essai est supprimée et le diamètre d de l'empreinte sur la surface du métal testé est mesuré. La valeur de la dureté Brinell est calculée en multipliant le rapport entre la force d'essai et la surface sphérique de l'indentation par une constante (0,102), désignée par le symbole HBW. La limite supérieure de la plage d'essai de dureté Brinell est de 650HBW.

La valeur de dureté Brinell est exprimée par le numéro de dureté, le symbole de dureté et les conditions d'essai (diamètre de la bille, force d'essai et temps de maintien). Par exemple, 350HBW5/750 indique une valeur de dureté Brinell de 350 mesurée à l'aide d'une bille en alliage dur de 5 mm de diamètre sous une force d'essai de 7,35 kN pendant 10 à 15 secondes. Plus la valeur de dureté est élevée, plus la dureté du matériau testé est importante.

2. Dureté Rockwell

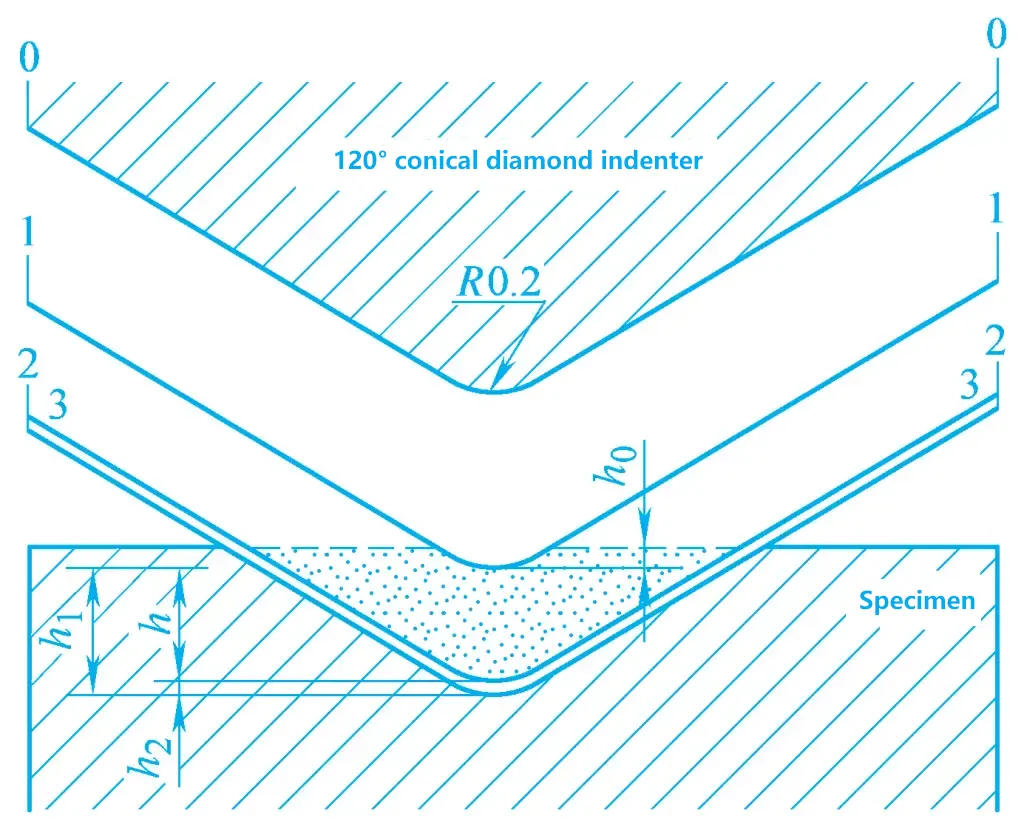

Le principe de la mesure de la dureté Rockwell consiste à utiliser un pénétrateur conique en diamant avec un angle d'apex de 120° ou un pénétrateur à bille en acier trempé d'un diamètre de 1,5875 mm. Le pénétrateur est enfoncé dans la surface du métal testé sous la force d'essai initiale et les forces d'essai initiale et principale combinées (voir figure 3). Après avoir maintenu la force pendant une durée déterminée, la force d'essai principale est supprimée et la dureté du matériau métallique est déterminée sur la base de l'augmentation de la profondeur d'indentation résiduelle.

Dans la figure 3, la position 0-0 est la position initiale du pénétrateur conique, c'est-à-dire la position où le pénétrateur n'est pas en contact avec la surface du métal testé ; la position 1-1 est la profondeur ho du pénétrateur sous la force d'essai initiale de 98,07 N (10 kgf) ; la position 2-2 est la profondeur h1 du pénétrateur après l'application de la force d'essai principale ; après l'élimination de la force d'essai principale, la déformation élastique du métal testé se rétablit, ce qui fait que le pénétrateur remonte à la position 3-3 par h2 .

Par conséquent, la dureté du métal testé peut être mesurée par la profondeur h (profondeur d'indentation résiduelle) de la déformation plastique causée par la force d'essai principale. Plus la profondeur d'indentation h est grande, plus la dureté du métal testé est faible ; inversement, plus la dureté est élevée.

Pour s'aligner sur le concept selon lequel plus la valeur est grande, plus la dureté est élevée, une constante N moins h/0,002 est couramment utilisée comme valeur de dureté Rockwell, désignée par le symbole HR. La valeur de dureté Rockwell peut être lue directement sur le cadran de l'appareil d'essai de dureté.

HR=N1-h/0,002

Dans la formule, N est une constante. Lorsqu'on utilise un pénétrateur en diamant, N=100 ; lorsqu'on utilise un pénétrateur à bille en acier trempé, N=130.

La dureté Rockwell est exprimée en écrivant la valeur de dureté avant le symbole, par exemple 60HRC. Les conditions d'essai courantes et les domaines d'application de la dureté Rockwell sont indiqués dans le tableau 1.

Tableau 1 Conditions d'essai courantes et domaines d'application de la dureté Rockwell (extrait de GB/T 230.1-2009)

| Symbole de dureté | Type de pénétrateur | Gamme applicable | Essai initial Force/N | Essai principal Force/N | Force totale de l'essai/N | Exemple d'application |

| HRA | Cône de diamant | 20~88HRA | 98.07 | 490.3 | 588.4 | Carbure, couche durcie en surface, couche cémentée, etc. |

| HRB | Boule de diamètre 1,5875 mm | 20~100HRB | 98.07 | 882.6 | 980.7 | Métaux non ferreux, acier recuit, acier normalisé, etc. |

| HRC | Cône de diamant | 20~70HRC | 98.07 | 1373 | 1471 | Acier trempé et revenu, acier trempé, etc. |

III. Résistance aux chocs

La résistance, la plasticité et la dureté sont des indicateurs de performance mécanique mesurés sous charge statique. En fait, de nombreuses pièces de machines et d'outils fonctionnent souvent sous une charge d'impact. À ce moment-là, en plus de satisfaire aux exigences de résistance, de plasticité et de dureté sous charge statique, elles doivent également avoir une capacité suffisante pour résister à la charge d'impact.

La capacité d'un métal à résister à une charge d'impact sans être endommagé est appelée résistance aux chocs, et la résistance aux chocs des matériaux métalliques peut être déterminée par des essais d'impact.

L'essai d'impact au pendule est actuellement la méthode la plus utilisée dans la technologie de l'ingénierie. Le matériau métallique à tester est transformé en une éprouvette d'impact standard et testé sur une machine d'essai à pendule spéciale.

Pendant l'essai, l'échantillon est placé sur le support de la machine d'essai, et le pendule d'une masse de m est élevé à une hauteur h1 Le pendule est ensuite laissé en chute libre pour briser l'éprouvette. Après la rupture de l'échantillon, le pendule continue à s'élever vers l'avant jusqu'à une hauteur h2 . La différence d'énergie potentielle du pendule au cours de ce processus est l'énergie consommée pour briser l'échantillon, c'est-à-dire l'énergie d'absorption de l'impact, notée K, avec l'unité J (Joule).

Plus l'énergie d'absorption de l'impact est élevée, meilleure est la ténacité du matériau ; inversement, plus la ténacité de l'impact est faible, c'est-à-dire plus la fragilité est importante.

IV. Résistance à la fatigue

De nombreuses pièces mécaniques telles que les vilebrequins de moteurs, les bielles, les engrenages, les ressorts, etc., sont souvent soumises à des charges qui changent périodiquement de magnitude et de direction. Ce type de charge est appelé charge alternative.

Sous l'action d'une charge alternée, bien que la valeur maximale de la contrainte supportée par la pièce soit très inférieure à sa limite d'élasticité, après de nombreux cycles, la pièce se rompt sans déformation externe significative. Ce type de fracture est appelé fracture de fatigue. La rupture se produit souvent de manière soudaine, elle est donc très dangereuse et peut souvent provoquer des accidents graves.

La valeur maximale de la contrainte qu'un matériau métallique peut supporter sans se rompre sous l'effet d'innombrables charges alternées est appelée résistance à la fatigue du matériau.

Il n'est pas possible d'effectuer un nombre incalculable de cycles de contrainte dans les essais réels, c'est pourquoi il est stipulé que pour l'acier, lorsque le nombre de cycles de contrainte atteint 107 la contrainte maximale à laquelle la pièce ne se rompt pas est considérée comme sa résistance à la fatigue ; pour les métaux non ferreux et certains aciers à très haute résistance, lorsque le nombre de cycles de contrainte est de 108 la contrainte maximale à laquelle la pièce ne se fracture pas est considérée comme sa résistance à la fatigue.