Le soudage de la fonte est principalement utilisé dans les domaines suivants :

(1) Réparation par soudage des défauts de moulage

(2) Réparation par soudage de pièces en fonte endommagées

(3) Production partielle

1. Types et caractéristiques de la fonte

I. Types et composition de la fonte

La fonte est un alliage de fer et de carbone avec w(C) > 2%.

1. En fonction de l'état et de la forme du carbone dans la fonte, celle-ci peut être divisée en fonte blanche, fonte grise, fonte malléable, fonte ductile et fonte à graphite compacté.

2. Dans la fonte blanche, la majeure partie du carbone se trouve sous forme de cémentite (Fe3C). La surface de rupture apparaît blanche, d'où le nom de fonte blanche. Elle est rarement utilisée dans la fabrication mécanique, principalement pour les rouleaux et autres.

3. Dans la fonte grise, la fonte malléable, la fonte ductile et la fonte à graphite compacté, le carbone existe principalement sous forme de graphite, avec une partie sous forme de perlite.

4. Actuellement, c'est la fonte grise qui est la plus utilisée, suivie de la fonte ductile. Le traitement de recuit de graphitisation pour la fonte malléable est long et coûteux, c'est pourquoi, dans de nombreux cas, elle est progressivement remplacée par la fonte ductile. La promotion et l'application de la fonte à graphite compacté n'en sont qu'à leurs débuts.

II. Structure et performances de la fonte

La fonte (à l'exception de la fonte blanche) peut être considérée comme un acier au carbone avec des inclusions importantes de graphite. Ses performances dépendent principalement de la forme, de la taille, de la quantité et des caractéristiques de distribution du graphite, tandis que la structure de la matrice a également une certaine influence.

L'état du carbone dans la fonte et sa structure matricielle sont déterminés par la vitesse de refroidissement (épaisseur de la paroi) de la fonte et sa composition chimique.

A propos de la fonte :

1. Les formes de graphite dans les quatre types de fonte sont différentes :

Fonte grise : Matrice de ferrite + graphite lamellaire

Fonte malléable : Matrice ferrite + graphite nodulaire

Fonte ductile : Matrice ferrite + graphite sphérique

Fer graphite compacté : Matrice de ferrite + graphite vermiculaire

2. En raison des différentes formes de graphite, l'effet d'affaiblissement sur les propriétés de la matrice varie, ce qui entraîne des différences significatives dans les propriétés mécaniques des quatre types de fonte.

3. La fonte a une plasticité et une ténacité bien inférieures à celles de l'acier.

4. Dans la production, la modification de la structure matricielle de la fonte grise consiste principalement à modifier la quantité de perlite pour améliorer sa dureté et sa résistance à l'usure, tandis que la résistance, l'élasticité, la plasticité et la ténacité de la fonte grise sont principalement déterminées par le graphite.

5. La fonte ductile peut être renforcée ou sa structure matricielle peut être modifiée par un alliage ou un traitement thermique afin d'améliorer ses propriétés mécaniques.

Influence de l'épaisseur de la paroi de la coulée (taux de refroidissement) et de la composition chimique sur la structure de la fonte :

Fonte marbrée : Le carbone existe en partie sous forme de graphite, comme dans la fonte grise, et en partie sous forme de cémentite libre, comme dans la fonte blanche, ce qui donne un aspect marbré à la rupture.

Propriétés mécaniques de la fonte grise

| Grade | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Les nuances et les propriétés mécaniques de la fonte ductile ordinaire et faiblement alliée

| Grade | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| Pas moins de | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Signification des grades de fonte :

HT250 :

HT représente la fonte grise ; 250 représente la résistance minimale à la traction de 250 MPa.

QT400-18 :

QT représente la fonte ductile ; 400 représente la résistance minimale à la traction de 400 MPa ; 18 représente l'allongement de 18%.

2. Soudabilité de la fonte grise

La fonte grise se caractérise par une teneur élevée en carbone et en impuretés de soufre et de phosphore.

La mauvaise soudabilité pose deux problèmes principaux : l'apparition d'une coulée blanche et d'une structure durcie par trempe dans le joint de soudure, et la tendance à la fissuration dans le joint de soudure.

I. Structure en fonte blanche et trempée dans le joint soudé

1. Raison de la fonte blanche : Lors du soudage de la fonte grise, en raison de la petite taille du bain de soudure et de sa courte durée d'existence, combinées à la conductivité thermique de la fonte, la vitesse de refroidissement de la soudure et de la zone adjacente est beaucoup plus élevée que la vitesse de refroidissement de la fonte dans le moule en sable. Cela entraîne la formation d'une grande quantité de cémentite, ce qui donne une structure de fonte blanche.

2. Zone de coulée blanche : Principalement dans la zone de soudure, la zone partiellement fondue et la zone d'austénite.

3. Le soufre, que l'on trouve couramment dans la fonte grise, favorise fortement la formation de fonte blanche. Le phosphore a peu d'influence sur la graphitisation, mais un excès de phosphore peut conduire à la formation d'un eutectique de phosphore cassant et dur, réduisant ainsi les propriétés mécaniques de la fonte grise.

II. Fissuration des soudures

(1) Fissuration à froid

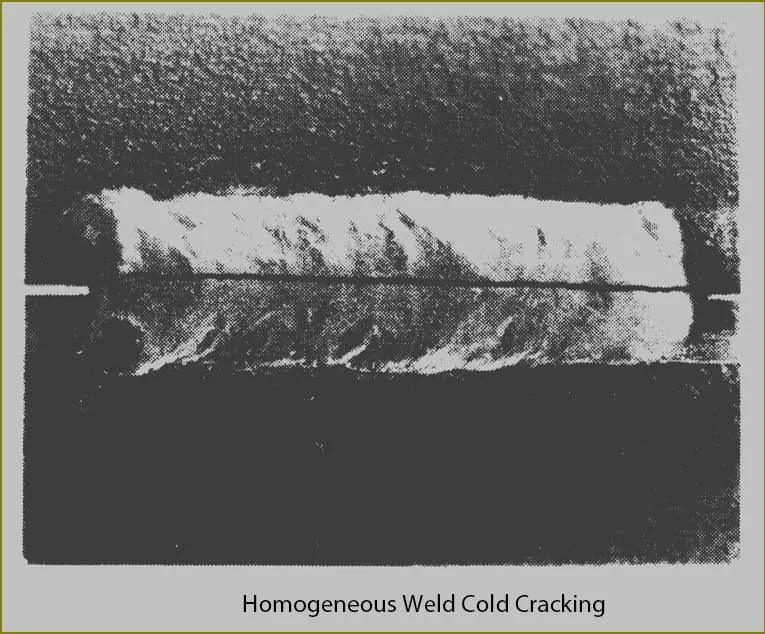

1. Fissuration à froid dans le joint de soudure

Ce type de fissure est plus susceptible de se produire lors du soudage de la fonte.

Lorsque l'on utilise des matériaux de soudage différents pour souder, ce qui donne un joint de soudure austénitique, ferritique ou à base de cuivre, et que l'on adopte un processus de soudage à froid raisonnable, le métal soudé est moins sujet à la fissuration à froid.

La température à laquelle les joints soudés en fonte se fissurent a été déterminée comme étant généralement inférieure à 400°C. Les fissures sont souvent accompagnées de bruits audibles de rupture fragile.

Ce type de fissure se produit souvent dans les longues soudures ou lors de la réparation de gros défauts en fonte à haute rigidité.

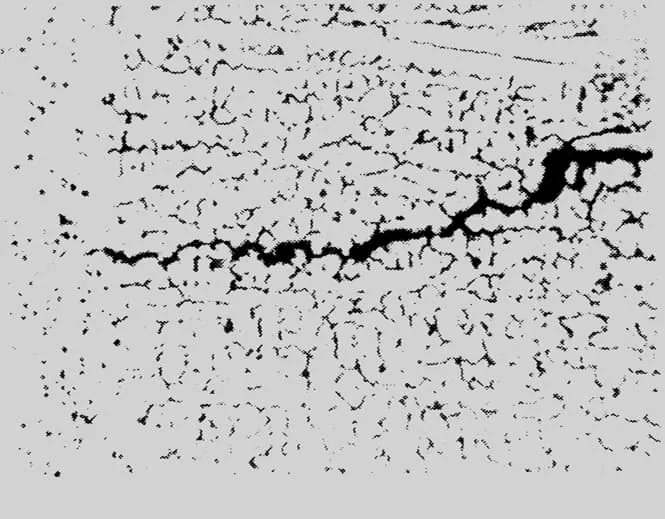

2. Fissuration à froid dans la zone affectée thermiquement

La plupart des fissures à froid se produisent dans la zone affectée thermiquement qui contient une grande quantité de cémentite et de martensite (figure 4-7).

En outre, lorsque la pièce en fonte est mince, même des défauts de coulée mineurs (tels que la porosité des gaz, les inclusions de laitier) ont un impact significatif sur la réduction de la section efficace de travail de l'élément soudé. Dans de tels cas, des fissures à froid peuvent se produire dans la zone affectée thermiquement, légèrement à l'écart de la ligne de fusion.

L'application de mesures visant à réduire les contraintes dans le joint de soudure et à empêcher la formation de cémentite et de martensite dans le joint de soudure peut contribuer à prévenir l'apparition de fissures à froid, comme le préchauffage avant le soudage.

(2) Fissuration à chaud

1. Le soudage de la fonte grise, en particulier avec des joints de soudure dissemblables, est plus sensible à la fissuration par solidification :

Lors du soudage de la fonte, le joint de soudure n'est pas sensible à la fissuration à chaud. Toutefois, lors de l'utilisation d'électrodes en acier à faible teneur en carbone et d'électrodes en fonte à base de nickel pour le soudage à froid, le joint de soudure est plus susceptible de présenter des fissures de solidification, qui sont un type de fissuration à chaud.

Lors du soudage de la fonte avec des électrodes en acier à faible teneur en carbone, la première couche de soudure est sujette à la fissuration à chaud, souvent cachée dans la partie inférieure de la soudure et difficilement détectable depuis la surface de la soudure.

Lors du soudage de la fonte avec des électrodes en fonte à base de nickel, le joint de soudure est plus sensible à la fissuration à chaud.

2. Prévention : En production, les mesures se concentrent principalement sur la réduction des contraintes de soudage, la modification du système d'alliage du joint soudé et la limitation de l'inclusion d'impuretés du matériau de base dans le joint soudé.

3. Procédé de soudage pour la fonte grise

I. Soudage par fusion de joints homogènes (fonte)

(1) Soudage à l'arc et soudage semi-chaud

Préchauffer l'ensemble de la pièce soudée ou la zone localisée présentant des défauts à une température de 600-700°C (rouge foncé), puis effectuer le soudage de réparation. Ce processus, suivi d'un refroidissement lent, est connu sous le nom de "soudage à chaud".

Le préchauffage à une température comprise entre 300 et 400°C est appelé "soudage à mi-chaleur".

Électrodes de soudage pour le soudage à chaud et le soudage semi-chaud :

Il existe deux types d'électrodes : les électrodes en fonte à noyau de graphite (Z248) et les électrodes en fonte à noyau d'acier (Z208).

Le "Z248" est principalement utilisé pour réparer les défauts des pièces de fonderie épaisses et de grande taille, souvent fabriquées par l'utilisateur.

Les électrodes "Z208" ont une âme en acier à faible teneur en carbone (H08) enrobée d'un flux à forte teneur en graphite, ce qui permet d'obtenir une soudure de type fonte. Elles peuvent être produites par la plupart des fabricants professionnels d'électrodes.

Notation des qualités d'électrodes de soudage pour la fonte :

Le préfixe "z" indique une électrode de soudage en fonte.

Le premier chiffre du grade représente le principal type de composition chimique du métal soudé, comme indiqué dans le tableau ci-joint.

Le deuxième chiffre représente les différentes qualités au sein du même type de composition chimique majeure du métal soudé, allant de 0 à 9 (10 qualités).

Le troisième chiffre représente le type de flux et le courant de soudage.

| Grade | Le métal des soudures est principalement constitué des compositions chimiques suivantes |

| Z1XX | Acier au carbone ou acier à haute teneur en vanadium |

| Z2XX | Fonte (y compris la fonte ductile) |

| Z3XX | Nickel pur |

| Z4XX | Nickel fer |

| Z5XX | Nickel cuivre |

| Z6XX | Fer cuivré |

| Z7XX | En cours de développement |

2. Procédé de soudage à chaud :

(1) Préchauffage :

Pour les pièces complexes, il est conseillé d'utiliser un préchauffage global, tandis que pour les pièces simples, un préchauffage localisé peut être utilisé.

Le préchauffage global est généralement effectué en chauffant l'ensemble de la pièce coulée à l'aide d'un four à terre ou d'un four ouvert revêtu de briques, tandis que le préchauffage localisé peut être réalisé à l'aide de gaz ou d'une flamme oxyacétylénique.

(2) Nettoyage avant soudage :

S'il y a une contamination par l'huile à l'endroit du défaut, elle peut être enlevée en chauffant avec une flamme oxy-acétylène. Ensuite, en fonction de la nature du défaut, des outils tels qu'une meuleuse manuelle, un ciseau à bois ou un ciseau à air peuvent être utilisés pour la suite de la préparation. Lors de la préparation de la rainure, celle-ci doit être ciselée ou meulée jusqu'à ce qu'il n'y ait plus de défauts, et la rainure obtenue doit avoir un fond lisse et une ouverture légèrement plus large afin de faciliter l'opération de soudage et d'assurer la qualité de la soudure.

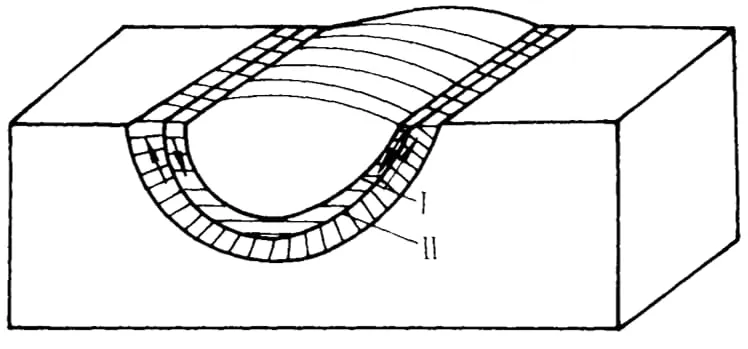

(3) Mise en forme :

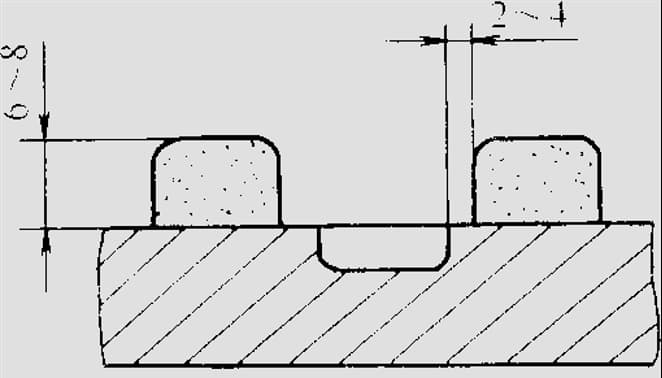

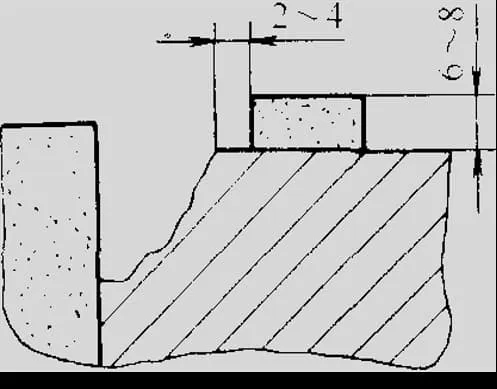

Afin d'éviter la perte de métal en fusion et de garantir la forme souhaitée du joint soudé, il convient de façonner les bords, les coins et les défauts de pénétration avant le soudage. La forme et les dimensions sont illustrées dans le diagramme ci-dessous.

Figure 5.5 : Mise en forme pour la réparation par soudure à chaud dans différentes zones de défauts

- a) Réparation des défauts intermédiaires

- b) Réparation des défauts d'arêtes et d'angles

Le matériau de mise en forme peut être un mélange de sable de moulage et de verre soluble ou d'argile jaune. Il est recommandé de placer des morceaux de graphite résistant aux hautes températures (généralement fabriqués à partir d'électrodes de graphite mises au rebut) sur la paroi interne afin d'empêcher le matériau de façonnage de fondre ou de s'effondrer sous l'effet de la chaleur. Le séchage du matériau de mise en forme doit être effectué avant le soudage.

(4) Soudage :

Pendant le soudage, afin de maintenir la température de préchauffage et de réduire le temps de travail à haute température, il est préférable d'utiliser un courant élevé, un arc long et un soudage continu pour terminer le processus dans le temps le plus court possible.

L'utilisation d'un arc long approprié facilitera la fusion du flux et la transition du graphite dans le joint de soudure.

Le soudage à l'arc convient à la réparation de défauts importants sur des pièces de fonderie d'épaisseur moyenne (>10 mm). Pour les pièces à parois minces de moins de 8 mm, elle n'est pas recommandée en raison du risque de brûlure.

(5) Refroidissement lent après le soudage : Il est courant de couvrir la zone soudée avec des matériaux isolants (tels que l'amiante) et de la laisser refroidir naturellement avec le four.

3. Procédé de soudage semi-chaud :

Afin de réduire la température de préchauffage et d'améliorer les conditions de travail, il a été constaté dans la pratique qu'en augmentant la capacité de graphitisation du joint de soudure et en utilisant un préchauffage global ou localisé à 300-400°C, des résultats satisfaisants peuvent être obtenus dans le soudage de pièces de fonte à faible rigidité.

Le soudage à mi-chaud est souvent utilisé lorsque la contrainte au niveau de la zone de réparation de la pièce moulée est relativement faible. En général, les électrodes en fonte "Z208" ou "Z248" peuvent être utilisées.

Le procédé de soudage à mi-chaud est similaire au procédé de soudage à chaud, avec un courant élevé, un arc long, un soudage continu, une isolation après soudage et un refroidissement lent.

Le soudage à l'arc à mi-chaud ne convient que lorsque la rigidité de la zone de réparation est faible ou que la forme de la pièce moulée est relativement simple.

(B) Soudage au gaz :

Le soudage au gaz est bien adapté à la réparation des pièces moulées à parois minces.

En général, le soudage au gaz est principalement utilisé pour réparer les défauts des composants à parois minces et à faible rigidité.

Pour les composants à parois minces et à rigidité élevée, afin de réduire les contraintes de soudage et d'éviter les fissures, il est recommandé d'utiliser le soudage au gaz avec un préchauffage global du composant. La température de préchauffage doit être d'environ 600-700°C, suivie de mesures de refroidissement lentes après le soudage.

1. Consommables de soudage au gaz :

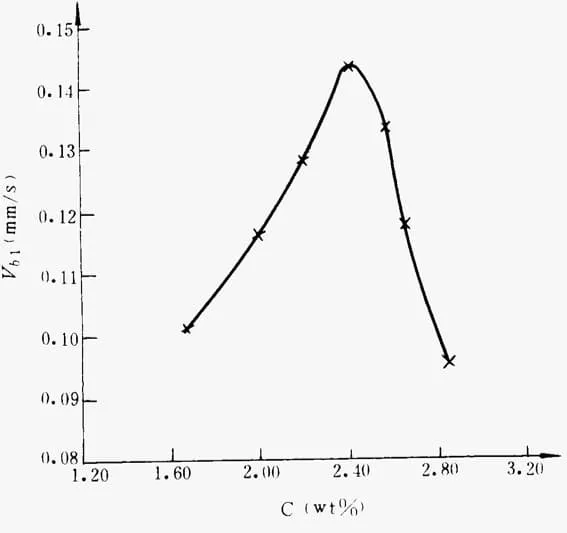

La teneur en carbone et en silicium du fil de soudure doit être légèrement supérieure à celle utilisée pour le soudage à chaud. En général, lors du soudage au gaz (équivalent à un préchauffage localisé), la teneur totale en w(C+Si) dans le joint de soudure est d'environ 7%.

Le grade unifié du flux de soudage au gaz utilisé pour le soudage de la fonte en Chine est "CJ201".

2. Procédé de soudage au gaz pour la fonte grise :

1) Avant le soudage au gaz, la pièce doit être nettoyée.

2) Choisir un chalumeau et une buse de soudage de plus grande taille en fonction de l'épaisseur de la pièce moulée afin d'améliorer l'efficacité de la flamme et d'augmenter la vitesse de chauffage. La flamme de soudage au gaz doit généralement être neutre ou légèrement carburante, et non oxydante.

3) Essayez de maintenir une position horizontale pendant le soudage.

4) Les pièces moulées peuvent refroidir naturellement après le soudage au gaz.

5) Pour les pièces plus petites, lorsque les défauts se situent sur les bords et dans les zones de moindre rigidité, la méthode de soudage à froid peut être utilisée.

6) Lorsque les défauts sont situés au centre de la pièce moulée, que le joint est plus rigide ou que la pièce moulée a une forme complexe, la méthode de soudage à froid peut ne pas donner de bons résultats. Dans ce cas, il convient d'utiliser la méthode de soudage à chaud avec une température de préchauffage de 600-700°C ou la méthode de "chauffage pour réduire la zone de contrainte".

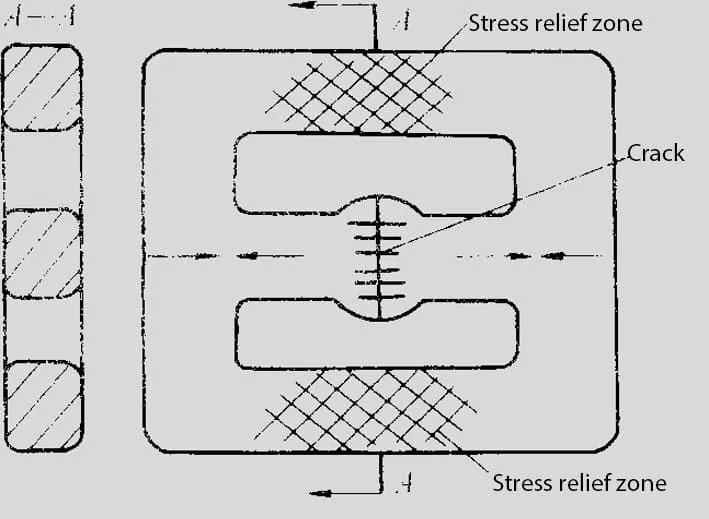

Méthode de chauffage pour réduire le stress :

Cette méthode, également connue sous le nom de "soudage par chauffage symétrique", est couramment utilisée pour le soudage au gaz de la fonte. Avant le soudage, on sélectionne une zone spécifique de la pièce moulée où le chauffage peut réduire la contrainte dans le joint. Cette zone est connue sous le nom de "zone de réduction des contraintes", qui est généralement située dans la région qui entrave l'expansion et la contraction pendant le soudage. Pendant le soudage, la zone de réduction des contraintes est chauffée à une certaine température (généralement autour de 600-700°C, mais pas en dessous de 450°C).

La clé pour chauffer la zone de réduction du stress est de choisir la zone appropriée.

Comment choisir l'étendue de la "zone de chauffage pour réduire le stress" :

a. La zone de réduction des contraintes est généralement située dans la région qui entrave l'expansion et la contraction pendant le soudage et réduit les contraintes dans le joint lorsqu'il est chauffé.

b. Il convient également de s'assurer que la déformation dans cette zone n'affecte pas négativement d'autres parties du moulage.

c. En fonction de l'état et des exigences de la pièce moulée, une ou plusieurs zones de réduction des contraintes peuvent être choisies.

Note 1 : En raison du temps de chauffe plus long et de la plus grande surface chauffée pendant le soudage au gaz, ainsi que de la contrainte thermique de soudage plus élevée, le soudage au gaz est plus susceptible de provoquer des fissures à froid lors de la réparation de défauts plus rigides que le soudage à l'arc.

Note 2 : La méthode de chauffage visant à réduire la zone de contrainte n'est pas adaptée au soudage toutes positions des pièces moulées.

(3) Soudage à l'arc à froid pour les assemblages soudés de type fonte :

Dans des conditions de soudage à froid, il existe deux approches pour résoudre le problème des défauts de la bouche blanche :

Améliorer encore la capacité de graphitisation du joint soudé.

Augmenter l'apport de chaleur pendant le soudage, par exemple en utilisant des électrodes de grand diamètre, des courants élevés et un soudage continu, afin de ralentir la vitesse de refroidissement du joint de soudure.

Électrodes de soudage à froid à l'arc :

Actuellement, les qualités d'électrodes de soudage à froid pour les joints de soudure homogènes sont également "Z208" et "Z248". Toutefois, leurs formulations spécifiques diffèrent légèrement de celles des électrodes de soudage à chaud, avec une teneur totale en carbone et en silicium dans le joint de soudure de W(C+Si) = 7,5% - 10%.

Points clés du processus de soudage à froid à l'arc pour les joints soudés de type fonte :

Utiliser des électrodes de grand diamètre, des courants élevés et un soudage continu.

Utiliser une source d'alimentation en courant continu à polarité inversée (le courant alternatif peut également être utilisé) pour un courant élevé, un arc long, un soudage continu du centre au bord.

Des résultats satisfaisants peuvent être obtenus lors de la réparation de défauts de taille moyenne à grande avec une rigidité relativement faible.

Cette méthode a été appliquée dans une certaine mesure à la réparation des défauts des pièces soudées d'épaisseur moyenne ou supérieure dans les usines de machines-outils et les fonderies.

II. Soudage à l'arc à froid pour les assemblages hétérogènes (sans fonte) :

Le soudage à l'arc à froid de joints hétérogènes est un procédé de soudage prometteur.

(1) Matériaux pour le soudage à l'arc à froid de joints hétérogènes :

Le soudage à l'arc à froid de joints hétérogènes consiste principalement à ajuster la composition chimique du joint soudé afin d'améliorer sa structure et ses propriétés.

Les joints de soudure hétérogènes peuvent être classés en trois types : à base d'acier, à base de cuivre et à base de nickel, en fonction de la nature du métal de soudure.

1. Électrodes de soudage à froid à l'arc à base d'acier :

(1) Électrodes en fonte fortement oxydante : Qualité EZFe-1 (désignation Z100)

Bonne performance du procédé : Faible coût des électrodes, bonne fusion entre le métal soudé et le métal de base, bonne fluidité du laitier et élimination facile du laitier.

- Toutefois, en raison de la faible usinabilité du métal soudé, ces électrodes ne conviennent que pour le soudage des surfaces non usinées des pièces moulées et pour la réparation des défauts, lorsqu'une soudure dense et une résistance élevée aux contraintes ne sont pas nécessaires.

(2) Électrode en acier au carbone EZFe-12 (Z122Fe) :

- Il s'agit d'une électrode en poudre de fer à âme en acier à faible teneur en carbone avec un revêtement de type titane-calcium. Une certaine quantité de poudre de fer à faible teneur en carbone est ajoutée à l'enrobage.

Il présente les avantages d'une source abondante, d'un faible coût et d'une opération de soudage facile, et a été appliqué dans une certaine mesure dans la production pratique.

(3) Électrode en fonte à haute teneur en vanadium EZV (Z116, Z117) :

Il utilise un acier à faible teneur en carbone (H08) comme noyau et ajoute une grande quantité de fer au vanadium au revêtement, ce qui donne une structure d'acier à forte teneur en vanadium dans le métal soudé.

Les joints de soudure réalisés avec des électrodes en fonte à haute teneur en vanadium ont une grande solidité, une bonne ductilité, une excellente densité, une faible susceptibilité à la porosité et une forte résistance aux fissures. Par conséquent, elles conviennent à la réparation de la fonte grise à haute résistance et de la fonte ductile.

(4) LE CO2 Fil de soudure sous protection gazeuse H08Mn2Si :

Les émissions de CO2 Le fil de soudage sous protection gazeuse pour le soudage de la fonte a été utilisé dans certains ateliers de réparation d'automobiles et de tracteurs, mais son utilisation n'est pas encore très répandue.

2. Électrodes de soudage à froid à l'arc à base de nickel :

Les électrodes en nickel pur ont la meilleure usinabilité. En Chine, il existe actuellement trois types d'électrodes à base de nickel, avec des teneurs en alliages et des performances différentes.

(1) Électrode en nickel pur EZNi (Z308) :

Convient à l'usinage. La résistance des joints soudés en nickel pur est similaire à celle de la fonte grise, et ils présentent une bonne ductilité, ce qui se traduit par une excellente résistance à la fissuration à froid. Toutefois, le nickel étant un métal précieux, il ne doit pas être utilisé de manière excessive dans le soudage.

(2) Électrode nickel-fer EZNiFe (Z408) :

Convient pour les joints soudés en fonte avec des exigences de résistance élevées. Les joints soudés en fonte au nickel ont un faible coefficient de dilatation linéaire et une bonne résistance à la fissuration.

Les électrodes de nickel-fer ont de meilleures performances que les électrodes de nickel pur et sont les plus rentables parmi les électrodes à base de nickel, ce qui les rend plus largement utilisées dans la production.

(3) Électrode nickel-cuivre EZNiCu (Z508) :

Également connues sous le nom d'électrodes Monel, elles constituent l'un des premiers types d'électrodes en fonte. Les électrodes nickel-cuivre ont les performances les plus faibles parmi les électrodes à base de nickel et sont plus chères que les électrodes nickel-fer. Elles ne peuvent être utilisées que pour réparer des pièces en fonte ayant de faibles exigences en matière de résistance mais nécessitant un usinage de surface. Actuellement, ce type d'électrode a été progressivement remplacé par des électrodes en nickel-fer.

Dans le soudage de la fonte, les électrodes à base de nickel sont principalement utilisées pour réparer les petits défauts avec des exigences plus élevées en matière de joints de soudure. Lorsque la zone de réparation est étendue, elles sont principalement utilisées pour la couche inférieure de la rainure, suivie d'un remplissage avec d'autres électrodes rentables afin d'économiser le précieux nickel métal et de réduire les coûts de production.

3. Électrodes de soudage à froid à l'arc à base de cuivre :

Actuellement, le rapport cuivre/fer dans les électrodes en fonte à base de cuivre est généralement de 80:20.

L'ouvrabilité globale du joint soudé est médiocre et il est principalement utilisé pour la réparation des défauts sur les surfaces non usinées des pièces en fonte.

Les électrodes cuivre-fer présentent une différence de couleur significative avec le métal de base, ce qui rend leur utilisation difficile dans les applications où la cohérence de la couleur avec le métal de base est requise.

Il existe plusieurs formes d'électrodes en cuivre-fer :

(1) Électrode en poudre de fer à âme de cuivre (Z607) : L'enrobage est de type à faible teneur en hydrogène et la composition de la soudure est d'environ 80% Cu et 20% Fe.

(2) Électrode à âme en cuivre et à peau en fer (Z616) : La composition de la soudure est approximativement de 80% Cu et 20% Fe.

(3) Électrode acier-cuivre austénitique : La teneur en cuivre de l'électrode doit être supérieure à 80% pour garantir une bonne résistance aux fissures dans le joint de soudure.

Les électrodes cuivre-fer présentent une bonne résistance à la fissuration et sont facilement disponibles. C'est pourquoi elles sont actuellement utilisées dans une certaine mesure pour le soudage de la fonte.

(II) Procédé de soudage à froid à l'arc pour les joints hétérogènes (sans fonte) :

Les points clés peuvent être résumés comme suit : "Veiller à une bonne préparation, utiliser un courant de soudage faible et approprié, effectuer un soudage intermittent de courte durée et procéder à un décapage de la soudure immédiatement après le soudage.

1. Préparation du soudage :

Il s'agit généralement d'éliminer l'huile et les autres impuretés de la zone défectueuse, d'observer attentivement l'état du défaut (par exemple, la longueur des fissures) et de préparer les rainures appropriées pour le soudage.

Les méthodes courantes de nettoyage des pièces de fonte comprennent des méthodes mécaniques utilisant des meules, des brosses métalliques ou des burins, et des méthodes chimiques utilisant des solvants tels que le trichloréthylène, la soude caustique, l'essence ou l'acétone.

2. Points clés du soudage à l'arc à froid :

Utiliser le courant de soudage minimum approprié pour assurer un arc stable et une pénétration complète.

Pour le soudage à l'arc à froid de joints hétérogènes, il convient d'utiliser un soudage intermittent de courte durée, d'effectuer un grenaillage après le soudage et d'utiliser une technique de soudage dispersé.

3. Caractéristiques du procédé de réparation par soudage multicouche pour les pièces épaisses et de grande taille

1) Organiser la séquence de soudage multicouche de manière logique.

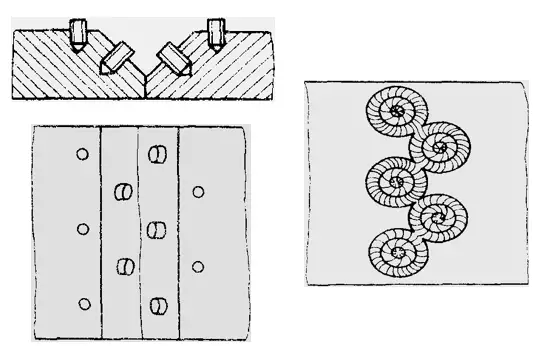

2) Mettre en œuvre la méthode de plantation de fils si nécessaire : cette méthode est souvent utilisée pour réparer les fissures sur des pièces soudées épaisses et de grande taille (telles que les bases de grandes machines) qui subissent des contraintes de travail importantes.

Méthode d'implantation des fils dans le soudage hétérogène à froid :

La méthode de plantation de fils, comme le montre la figure 4-17, est une technique dans laquelle une grande partie de la contrainte dans la zone désignée est artificiellement supportée par le matériau du fil planté (acier à faible teneur en carbone), ce qui permet d'éviter la fissuration par écaillage.

Pendant le processus de soudage, la vis est soudée en premier, suivie de la zone entre les vis. Si nécessaire, pour réduire la quantité de métal de soudage et les contraintes de retrait, une bande étroite d'acier à faible teneur en carbone peut être insérée au milieu de la soudure. Cela présente l'avantage supplémentaire d'améliorer l'efficacité du soudage et d'économiser les baguettes de soudure. La méthode de plantation de fil est fréquemment utilisée pour réparer les fissures sur des pièces soudées épaisses et de grande taille (comme les bases de grandes machines) qui sont soumises à des contraintes de travail importantes.

3. Brasage de la fonte grise :

1. Avantages du brasage de la fonte grise :

Pendant le brasage, le métal de base ne fond pas, ce qui est avantageux pour éviter l'apparition de défauts de coulée blanche et maintenir une bonne usinabilité du joint.

Le brasage est effectué à des températures plus basses, ce qui réduit les contraintes dans le joint soudé. En outre, l'absence de défauts de fonte blanche dans le joint réduit la sensibilité à la formation de fissures. C'est pourquoi les méthodes de brasage pour la réparation de la fonte ont été étudiées très tôt.

2. Le brasage à la flamme oxyacétylénique est couramment utilisé pour la fonte dans les pratiques nationales et internationales.

3. Dans le passé, les matériaux de brasage en laiton étaient souvent utilisés pour la réparation de la fonte, avec une composition d'environ 53%-55% Cu et le reste en Zn. La Chine a normalisé les matériaux de brasage en laiton sous le code de produit "HL103". Le borax peut être utilisé comme flux de brasage. Le brasage au laiton de la fonte a été appliqué dans une certaine mesure en Chine.

4. Inconvénients du brasage du laiton :

La résistance du joint brasé est relativement faible, allant généralement de 117,6 MPa à 147 MPa.

La zone brasée a une couleur dorée distincte, qui diffère considérablement du métal de base. Par conséquent, si le brasage du laiton peut convenir à certains ateliers de réparation, il ne répond souvent pas aux exigences d'une réparation par soudage de haute qualité sur les nouveaux composants en fonte.

| Composition de l'alliage de brasure au manganèse, au nickel, au cuivre et au zinc (fraction de masse, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Resté en vigueur |

| Composition du flux de brasage de la fonte (fraction de masse, %) | ||||

| H3BO3 | Li2LE CO3 | Na2LE CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. Ces dernières années, la Chine a développé de nouveaux matériaux de brasage manganèse-nickel-cuivre-zinc et les flux correspondants (voir tableau), qui ont donné de bons résultats dans le brasage de la fonte.

Les matériaux de brasage et les flux manganèse-nickel-cuivre-zinc susmentionnés sont principalement utilisés pour réparer des défauts mineurs sur la surface de traitement. Contrairement au soudage à l'arc et au soudage au gaz, le brasage nécessite l'exposition de l'éclat métallique au point de brasage par des méthodes mécaniques, faute de quoi le brasage n'adhère pas, ce qui pourrait entraver sa promotion dans le brasage de la fonte.

IV. Exemples techniques de réparations par soudage de la fonte grise

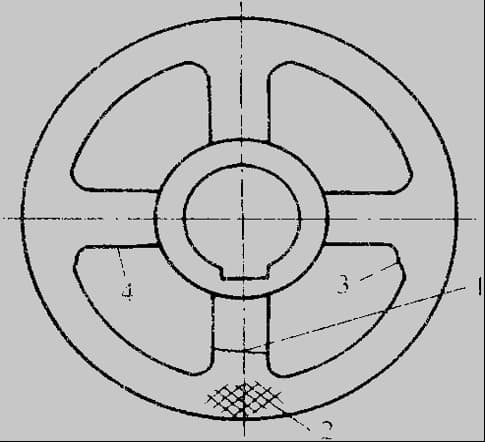

(A) Réparation par soudage des rayons de la poulie en fonte grise

Comme le montre le schéma ci-dessous, le rayon "1" de la poulie en fonte grise est cassé, et il est maintenant réparé par soudage au gaz. Si le soudage au gaz est directement appliqué à la rupture pour le soudage à froid, la rigidité du joint est élevée, ce qui rend difficile l'obtention d'une bonne qualité de soudage. Il est donc conseillé d'utiliser la méthode de la zone de réduction thermique pour le soudage. La jante de la roue moulée est épaisse et empêche le retrait de la soudure pendant le soudage, de sorte que la zone de réduction de la chaleur est déterminée comme étant la zone "2".

1) Pendant le soudage, il faut d'abord chauffer la zone "2" à une certaine température. Lorsque cette zone est chauffée, le bord chauffé se dilate vers l'extérieur et l'espace entre les fissures au niveau de la rupture se dilate également en conséquence.

1 - Rayon

2 - Zone de réduction de la chaleur

3.4 - Zone de faiblesse de la roue

2) Une fois que l'espace s'est élargi jusqu'à un certain point, déplacez rapidement la flamme pour chauffer la cassure en vue du soudage. Pendant le processus de soudage, chauffer par intermittence la zone "2" pour maintenir un état de chaleur rouge (environ 600-700°C) afin d'assurer un certain niveau de malléabilité et de réduire l'effet de contrainte sur la zone "1".

3) Après le soudage, chauffer continuellement la zone "2" à la flamme pour s'assurer qu'elle se rétracte en même temps que le joint. Après le soudage, laissez-la refroidir naturellement à l'intérieur. Comme la zone de réduction de la chaleur diminue l'effet de contrainte de la jante moulée, la tendance à la fissuration des joints diminue.

Remarque :

Lors de l'utilisation de la méthode de la zone de réduction thermique pour la réparation par soudage, il est nécessaire de réduire la contrainte et de s'assurer que la déformation due au chauffage ne dépasse pas la plage autorisée (afin d'éviter de nouvelles fissures).

Dans l'exemple de soudage de poulie ci-dessus, plus la température de chauffage de la zone de réduction des contraintes est élevée, plus l'espace au niveau du rayon cassé est important et plus la contrainte au niveau du joint soudé est faible. Toutefois, cela peut entraîner une dilatation excessive du rayon, qui ne peut pas revenir à sa position initiale. Cela équivaut à l'augmentation de la longueur du rayon soudé, ce qui entraîne non seulement l'ovalisation de la jante, mais aussi une contrainte excessive sur les points faibles adjacents (comme les zones "3" et "4"), ce qui peut entraîner des ruptures.

Section quatre : Soudage de la fonte ductile

I. Soudabilité de la fonte ductile

1) La fonte ductile présente une tendance plus élevée à la formation de bouches blanches et au durcissement que la fonte grise.

2) En raison de la résistance, de la plasticité et de la ténacité supérieures de la fonte ductile par rapport à la fonte grise, les exigences en matière de propriétés mécaniques pour les joints soudés sont par conséquent plus élevées. Souvent, ces exigences doivent correspondre au matériau de base des différents grades de résistance de la fonte ductile.

Actuellement, les méthodes les plus courantes de soudage de la fonte ductile sont le soudage au gaz et le soudage à l'arc.

II. Processus de soudage de la fonte ductile

1) Processus de fusion homogène des cordons de soudure

a. Soudage au gaz

1) Fil de soudage : Le fil de soudage pour le soudage au gaz de la fonte ductile existe désormais en deux types : l'alliage léger de magnésium à base de terres rares (cérium) et les terres rares lourdes à base d'yttrium.

2) Flux : pour les fils de soudage en alliage de magnésium et de terres rares lourdes à base d'yttrium pour le soudage au gaz de la fonte ductile, le flux de fonte "CJ201" peut être utilisé.

3) Applications : La limite du soudage au gaz est le temps de soudage long et l'efficacité relativement faible. En outre, il est difficile de l'appliquer à des pièces déjà usinées pour compléter le soudage en raison des problèmes de déformation. Cette méthode est principalement utilisée pour réparer les défauts mineurs des nouvelles pièces moulées.

b. Soudage à l'arc

Sous la contrainte du soudage, le cordon de soudure peut facilement se fissurer. Souvent, ce problème est résolu par l'utilisation d'un préchauffage à haute température méthodes de soudage à 500-700°C.

Actuellement, dans notre pays, l'outil le plus répandu est le baguette de soudure pour la fonte ductile est le "Z238", qui comporte un noyau d'acier à faible teneur en carbone recouvert d'un puissant agent graphitisant et d'une certaine quantité d'agent sphéroïdisant.

2) Procédé de soudage à froid à l'arc hétérogène (sans fonte)

a. Électrode : Le soudage à froid de la fonte ductile hétérogène utilise principalement des électrodes en fer-nickel (EZNiFe-1) et des électrodes à haute teneur en vanadium (EZV).

b. Paramètres : Lors du soudage à des températures ambiantes basses ou avec des pièces de fonderie épaisses et de grande taille, un préchauffage approprié est nécessaire, avec des températures de préchauffage de 100 à 200°C. Pendant le soudage, le courant de soudage doit être aussi faible que possible tout en assurant la fusion du cordon de soudure.

c. Applications : Les joints soudés réalisés avec des électrodes à base de nickel ont une meilleure usinabilité que ceux réalisés avec des électrodes à haute teneur en vanadium. Elles sont principalement utilisées pour réparer les défauts moyens et mineurs des surfaces usinées ; les électrodes à haute teneur en vanadium sont principalement utilisées pour réparer les défauts des surfaces non usinées des pièces soudées en fonte ductile.